机械密封是现代旋转机械轴封中的重要部件,其原理是依靠弹力补偿机构使动、静环紧密贴合并相对滑动,达到防止流体泄漏的目的[1]。这类接触式机械密封因结构简单、制造方便,维护成本低,被广泛应用于石油化工、航空航天、船舶、等工业领域设备中。随着现代机械设备向大型、高效以及高可靠性快速发展,机械密封的使用环境正逐步向高参数化转变,要求其能在高速、高压、高温及复杂介质等严苛的工况条件保持可靠的工作状态[2]。据不完全统计,约有80%机械密封失效是因端面直接接触的摩擦磨损引起的,而在特殊工况下这一比例更高[3]。现代直升机传动系统中,部分旋转轴速度高达20 000 r/min,其液压系统工作压力也比正常工况大几倍甚至几十倍,此时,密封端面会温升过高、磨损加剧,轻者降低机械密封的使用寿命,重者导致传动系统瘫痪[4]。

极端工况对传统接触式机械密封的性能提出了更高的要求,在此背景下,密封端面非接触化应运而生[5]。非接触式机械密封的原理是利用流体静压或动压效应,在密封端面间形成一层润滑油膜,使动、静环非接触,从而减小磨损、提高可靠性。典型的非接触式密封有干气密封、上游泵送机械密封等。此外,密封端面织构化是非接触式机械密封的一个新的发展方向[6]。

表面织构技术,即在摩擦副表面构筑具有一定尺寸和排列规则的几何结构阵列(如凹坑、沟槽等),自1966年被Hamilton首次提出后[7],已被广泛验证能有效改善表/界面的摩擦学特性[8-9]。在润滑特性改善方面,表面织构作用主要体现在以下几方面:容纳磨粒,有效保护密封界面[10];提供额外的润滑油,产生“二次润滑”效应[11];产生附加流体动压效应,提升密封界面润滑性能等[12-13]。

除润滑外,泄漏特性也是机械密封的一个重要的性能参数。研究人员普遍认为,当密封介质形成稳定流体油膜后,表面织构在密封间隙中形成的剪切流可有效补偿密封端面内外压差形成的压差流,从而降低或抑制泄漏。据此,Etsion[14]首次提出了零泄漏特性的圆形叶槽机械密封设计理念。研究人员从理论角度,探索了凹坑阵列[15]、倾斜椭圆形凹坑[16]、倾斜沟槽[17]、人字槽[18]、双螺旋槽[19]等不同类型表面织构对密封性能的影响规律,并以提高润滑性能、降低泄漏为目标,优化了表面织构的几何参数[20-21]。在试验研究方面,Kaneko[22]早期的研究表明,织构化密封端面能够增加流体膜刚度,提高密封界面稳定性。Etsion等[23]发现,织构化碳化硅密封端面能在较高压力下维持完整的液膜,这对改善机械密封性能具有重要意义。符永宏等[24]利用激光表面造型技术,在碳化硅机械密封端面上加工了跨尺度微凹坑阵列,大幅度降低了其泄漏率。总之,表面织构化对改善机械密封的润滑和密封性能,提升可靠性和使用寿命具有重要价值。

然而,就表面织构化技术本身而言,不同材料表面织构化设计的理念存在差异。在工程应用中,根据实际工况选用合适的密封副材料是保证机械密封性能的先决条件。尽管目前的理论和试验研究获得了一些基于试验工况的改善润滑、抑制泄漏的表面织构设计方法,但是,不同配副材料表面织构化后对润滑和密封特性的影响目前仍然未知。如何针对不同类型的密封副材料设计相应的表面织构,提升其润滑和密封性能,是机械密封端面织构化设计的关键之处,相关的研究工作亟待展开。

基于此,文中选取两类典型的密封副材料:硬质合金/碳石墨(硬对软)、硬质合金/碳化硅(硬对硬)展开研究,设计并制备了直线型、V型槽等多种不同类型的表面织构,探索了不同工况下,织构形状参数和排布形式对机械密封润滑和泄漏性能的影响规律,以期获得针对不同密封副材料的表面织构设计原则。

1 试验方法 1.1 试验装置与试样制备图1所示为试验所用卧式高速密封摩擦试验机的结构示意图,其主要由加载、驱动、测量单元等组成。采用螺旋机构调节弹簧加载,并通过固定在螺杆一侧的压力传感器测量工作载荷;动环与主轴相连,由电主轴驱动旋转;静环夹具上的力矩传感器可测量运行过程中的摩擦力矩;密封端面温度由热电偶直接测得;密封腔内润滑油与一外置储油容器连通,用于测量泄漏。

|

| 图 1 试验装置原理图 Fig. 1 Schematic diagram of the experimental apparatus |

选取两类机械密封副材料进行研究:①硬质合金/碳石墨,②硬质合金/碳化硅。硬质合金为动环,牌号为YG6,主要组分(质量分数)为:94 % WC和6%% Co;碳石墨和碳化硅为静环。动环密封端面内径为35.8 mm,外径为46.8 mm;静环密封端面内径为36 mm,外径为46.5 mm。试验中所有密封端面均打磨、抛光至表面粗糙度Ra 50~55 nm,并采用平晶仪检测端面平面度,确保端面干涉光谱带在3个以内。为便于对比,织构均加工在硬质合金表面,具体采用光刻—电解工艺,其加工流程为:①清洁试样表面,去除油污杂质;②利用甩胶机在试样表面涂覆光刻胶;③通过紫外曝光、显影工艺在金属表面制作织构掩模;④电解去除金属材料并洗尽光刻胶,最终制备得到织构化表面。图2所示为加工获得的碳化硅静环和织构化硬质合金动环表面形貌及光学平面度结果。

|

| 图 2 碳化硅静环和织构化动环的表面形貌及光学平面度图 Fig. 2 Surface topography of cemented carbide and textured silicon carbide sealing rings and parallelism of optical flat |

为研究表面织构对润滑和密封性能的影响,试验设计了两大类型表面织构:直线型沟槽和V型沟槽。其中,面积率定义为沟槽面积占端面总面积的百分比;倾斜角θ定义为高压侧(内侧)沟槽与速度方向所夹锐角;展角β定义为V型沟槽的展开角度;V槽的槽长定义为沟槽的展开长度,试验中设计的表面织构详细参数如表1所示。

| Type | Sketch map | θ / ° | β / ° | Area density, r / % | Geometrical parameter / mm | |

| Straight groove |

|

90 | NA | 2% | Length=3.5 Width=0.4 Depth=0.01 | |

| 4% | ||||||

| 6% | ||||||

| 8% | ||||||

|

30 | NA | 4% | |||

| 60 | ||||||

| −30 | ||||||

| −60 | ||||||

| V-shape groove | Positive |

|

30 | 60 | 4% | |

| 30 | 90 | |||||

| 60 | 90 | |||||

| 60 | 120 | |||||

| Negative |

|

−30 | 60 | 4% | ||

| −30 | 90 | |||||

| −60 | 90 | |||||

| −60 | 120 | |||||

试验采用L-AN46机械油作为密封和润滑介质,固定载荷为90 N,转速为1000、2250、3500、4750和6000 r/min,对应环面中位线速度为2.18、4.92、7.66、10.4和13.13 m/s,环境温度约为25 °C,湿度约为60%。试验前,需对动、静环超声清洗和烘干,以排除端面杂质的影响,动静环安装完毕后,测量并记录储油容器中润滑油量。考虑到研究中试验条件、织构参数均是逐渐变化,相互之间规律可互相佐证,故下文试验数据是在单次试验获得。

图3(a)为测得的光滑硬质合金/碳石墨、硬质合金/碳化硅密封副磨合阶段摩擦因数原始曲线,试验速度为2.18 m/s,载荷为90 N。可以看出,磨合约18 min (1000 s)后摩擦因数变化相对稳定,即进入稳定运行阶段。对织构化密封端面参数初期试验探索的结果表明,在端面引入表面织构后,摩擦因数达到平稳阶段所需时间基本相同,部分会缩短。此外,考虑到长时间运行后密封副表面会发生磨损,影响表面织构的作用效果。为了综合评估表面织构对不同密封副润滑和密封特性的影响规律,试验在18 min后每隔1 s记录摩擦力矩,运行15 min,取此时间段内平均值并换算获得摩擦因数。

|

| 图 3 光滑硬质合金/碳石墨、硬质合金/碳化硅密封副磨合阶段摩擦因数曲线和不同转速下的泄漏率 Fig. 3 Friction coefficient curves at the running-in stage and the leakage rates at different speeds of the cemented carbide/carbon graphite and cemented carbide/silicon carbide sealing pairs |

图3(b)为光滑硬质合金/碳石墨、硬质合金/碳化硅密封副在不同转速下的泄漏率,其数值通过测量试验结束后储油容器中润滑油量的变化换算获得。可见,硬质合金/碳石墨密封副泄漏率随着转速的升高增大,而光滑硬质合金/碳化硅密封副端面泄漏率极小,其数值在0.5 mL/h左右。

可见,对于硬质合金/碳石墨密封副,重点应降低其泄漏率;而硬质合金/碳化硅密封副,则重点应提高其减摩率。此外,由图3(a)可知,在启动阶段,硬质合金/碳化硅密封副的摩擦因数高达0.36,这意味着该密封副可能会出现动静环贴合过紧、无法正常启动的现象,而硬质合金/碳石墨密封副启动力矩相对较小,一般不会卡死。故下文仅对硬质合金/碳化硅密封副启动阶段摩擦因数展开研究。

2 试验结果 2.1 硬质合金/碳石墨密封副图4(a)为不同面积率直线型沟槽表面织构对硬质合金/碳石墨密封副润滑和泄漏特性的影响规律,其倾斜角θ均为90°。“None”表示光滑试样,用红色点线图表示。相比于光滑表面,在硬质合金表面引入直槽型表面织构可以显著降低动/静环间的摩擦因数。当速度为2.18 m/s时,面积率为2%的直槽型织构摩擦因数降低达30%;速度增大到13.13 m/s时,减摩效果略微减弱;然而随着面积率的增大,减摩效果明显降低。另一方面,引入直槽型织构导致密封端面的泄漏率急剧增加;且泄漏率随着速度的增大呈明显的增大趋势。

|

| 图 4 直线型沟槽表面织构对硬质合金/碳石墨密封副润滑和泄漏特性的影响规律 Fig. 4 Effects of straight grooves on the lubrication and leakage capacities of the cemented carbide/carbon graphite sealing pair |

图4(b)为不同倾斜角直线型沟槽表面织构对密封副润滑和泄漏特性的影响规律,其面积率均为4%。由图可知,动/静环之间的摩擦因数与倾斜角θ有直接关系。在低速2.18 m/s时,倾斜角为−30°或−60°的织构呈现较优的减摩效果,减摩率达到25%;倾斜角为30°或60°的织构呈现出增摩效果,增摩率达到8%。随着速度的增加,斜槽型织构对摩擦因数的影响逐渐减弱。在泄漏方面,斜槽型织构的引入同样导致泄漏率的增大;但相比于图4(a)中斜槽型织构的泄漏率明显降低。由于在不同试验条件下,测得的织构化硬质合金/碳石墨密封副表面温度无明显变化,故未加以讨论。

总的来看,直槽型表面织构虽然能降低摩擦因数,但也导致泄漏率增大,如何做到二者协调统一,是值得深究的问题。从结构上看,V型沟槽表面织构比直槽型表面织构多一个拐点,这或许能阻碍密封介质在槽内的流动。于是,进一步试验探索了V型沟槽对摩擦因数和泄漏率的影响。

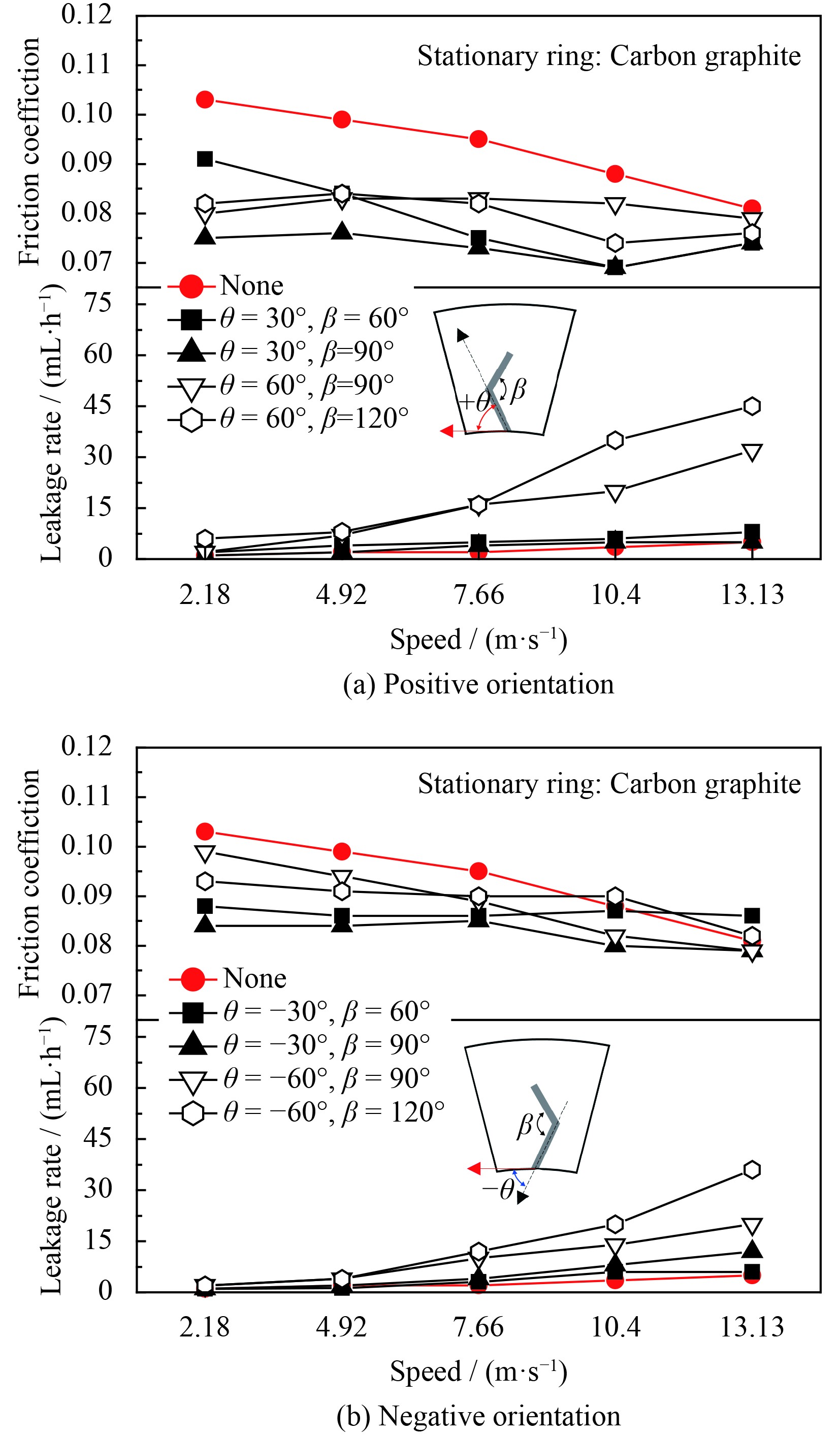

图5为具有不同参数V型沟槽表面织构的硬质合金/碳石墨密封副摩擦因数和泄漏率随着速度的变化曲线。可以看出,正V和反V型槽表面织构均能够有效降低摩擦因数,且没有导致过多的泄漏。其中(θ, β)参数为(±30°, 60°)的V型槽表现出较优的减摩效果,在2.18 m/s低速时,摩擦因数降低可达25%;当速度升高到13.13 m/s时,摩擦因数降低约10%。在泄漏方面,(θ, β)参数为(−30°, 60°)的V型槽织构化表面的泄漏率非常低,基本和光滑表面一样;且随着速度的升高,泄漏率几乎不变。

|

| 图 5 V型沟槽表面织构对硬质合金/碳石墨密封副的润滑和泄漏特性的影响规律 Fig. 5 Effects of V-shape grooves on the lubrication and leakage capacities of cemented carbide/carbon graphite seal pair |

图6(a)为不同面积率直线型沟槽织构对硬质合金/碳化硅密封副表面摩擦因数和温度的影响规律,其倾斜角θ为90°。可以看出,在硬质合金表面引入直槽表面织构可以显著降低动/静环之间的摩擦因数,面积率为6%的直槽织构表现出最佳的减摩效果,减摩率达到35%。另一方面,直槽织构能够有效降低密封端面的温度,且面积率越大,降温效果越明显;在速度13.13 m/s时,面积率为6%的直槽织构能将端面温度降低约17%。图6(b)为具有不同倾斜角度直线型沟槽织构表面摩擦因数和泄漏率的影响规律,其面积率均为4%。相比于直槽型表面织构,斜槽型织构也能够大幅度降低动/静环之间的摩擦因数,但端面散热特性略差于直槽型织构。

|

| 图 6 直线型沟槽表面织构对硬质合金/碳化硅密封副的润滑和散热特性的影响规律 Fig. 6 Effects of straight grooves on the lubrication and heat transfer capacities of cemented carbide/silicon carbide sealing pair |

图7为直槽型表面织构对硬质合金/碳化硅密封副启动阶段摩擦因数的影响规律,红色柱状图为光滑试样,摩擦因数是在启动后1、3、5和15 min时测得。可以看出,在端面引入直槽型表面织构能够显著降低启动阶段摩擦因数。如图7(a)所示,对于直槽型表面织构,织构化表面能使磨合阶段摩擦因数降低约30%,且面积率越高,降低效果越明显。而倾斜角也会影响磨合阶段摩擦因数,当倾斜角θ为−30°或−60°时,织构化表面减摩效果较好,如图7(b)所示。

|

| 图 7 直线型沟槽表面织构对硬质合金/碳化硅密封副启动阶段摩擦因数的影响规律 Fig. 7 Effects of straight grooves on the friction coefficient of cemented carbide/silicon carbide sealing pair at the running-in stage |

图8为具有不同参数V型槽织构表面的硬质合金/碳化硅密封副摩擦因数和温度随着速度的变化曲线。在硬质合金表面加工正V型或反V型槽织构后,其摩擦因数和温度均有不同程度的下降。如图8(a)所示,在2.18 m/s低速度时,(θ, β)参数为(60°, 90°)的V槽表现出较优的减摩效果,减摩率达到32%;当速度上升到13.13 m/s时,其减摩率约为22%。正V型槽在低速时散热效果一般,高速时能降低端面温度约8%。对于反V槽型织构,如图8(b)所示,在低速时,其平均减摩率达到18%左右;随着速度升高,减摩效果逐渐变弱。各种不同参数的反V槽型表面织构能够降低温度约8%。

|

| 图 8 V型沟槽表面织构对硬质合金/碳化硅密封副的润滑和散热特性的影响 Fig. 8 Effects of V-shape grooves on lubrication and heat transfer capacities of the cemented carbide/silicon carbide sealing pair |

图9为V型沟槽表面织构对硬质合金/碳化硅密封副磨合阶段摩擦因数的影响规律,红色柱状图为光滑试样。由图可知,正V型或反V型沟槽表面织构均够显著降低磨合阶段的摩擦因数,且倾斜角θ越大,其减摩效果越明显;而展角β不同,减摩效果略有差别。整体来看,相比于光滑试样,V型沟槽表面织构(θ, β)参数为(±60°, 90°)时减摩效果较优,摩擦因数降低约25%。

|

| 图 9 V型沟槽表面织构对硬质合金/碳化硅密封副启动阶段摩擦因数的影响规律 Fig. 9 Effects of V-shape grooves on the friction coefficient of cemented carbide/silicon carbide sealing pair at the running-in stage |

由图3~9所示试验结果可知,在端面加工微沟槽均能够显著降低摩擦因数,其最主要原因是表面织构为密封端面提供了润滑油。传统接触式机械密封在运行过程中,两光滑密封端面紧密贴合,介质不易浸润密封界面,动静环之间近乎为干摩擦状态,摩擦因数相对较高。密封端面加工织构后为密封介质提供了流动通道,在内外压差和毛细力作用下,微沟槽能够引导润滑介质沿槽内部由高压侧向密封界面流动,持续不断地为界面提供润滑介质,从而降低动静环之间的摩擦因数。此外,密封端面相对转动时,沟槽在速度方向的入口处和出口处存在一个收敛楔和一个发散楔,密封介质在收敛楔处会产生流体动压效应,在发散楔处存在“气穴”现象,抑制负压的产生,形成局部流体动压力[25],进一步改善密封副的润滑状态。

在实际工程应用中,针对不同类型密封副材料要合理设计表面织构的面积率。对于硬质合金/碳石墨(硬对软)密封副,其减摩效果随着面积率的增大而明显降低(图4),这主要是因为硬材料对软材料有一定的切割作用,增大面积率会加剧织构的切割效应,反而不利于减摩。对于硬质合金/碳化硅(硬对硬)密封副,这种切割效应较弱,增大面积率能够有效降低摩擦因数;而且,面积率越大,进入密封端面的润滑油越多,散热效果越好,这与图6中结果一致。此外,对于硬质合金/碳化硅密封副贴合非常紧密的工况,在端面加工表面织构引入润滑油,将大幅度降低启动阶段的摩擦因数,防止密封副“咬死”(图7、9)。

3.2 表面织构的反向泵送效应表面织构为密封端面提供润滑介质的同时,不可避免地增加了密封端面的泄漏率,密封界面存在微通道是泄漏发生的前提。尽管试验所用碳化硅环、碳石墨环均由热压烧结而成,但其表面特性却大不相同。烧结成型的碳化硅环经打磨抛光后表面致密性和平整度较高,而碳石墨环组织结构不够致密,表面不够光滑,密封端面泄漏量本身就很大;长时间运行后,碳石墨表面容易磨损,产生不规则表面微粗糙结构,形成贯穿整个密封端面的微流道,在毛细力作用下润滑油会沿着这些表面微泄漏通道流失,致使碳石墨环具有较高的泄漏率[26];而碳化硅表面相对致密、平整,其表面的微通道并未达到泄漏的临界尺度,所以硬质合金/碳化硅密封副几乎不泄漏。

对于端面泄漏率较高的硬质合金/碳石墨密封副,在密封端面加工倾斜角为90°的直线型微沟槽织构时,沟槽将碳石墨环表面的微泄漏通道直接连接,加剧端面泄漏率,这与图4(a)中试验结果吻合。当倾斜角为钝角时(θ为负),微沟槽会促使密封腔内介质沿着沟槽向外侧流动,此时泄漏率升高,摩擦因数下降;而当倾斜角为锐角时,微沟槽会将端面密封介质反向泵送回内侧,进而回流到密封腔内,此时泄漏率下降,而摩擦因数反而上升,该规律与图4(b)中试验结果吻合。这一反向泵送特性在V型沟槽中表现的尤为突出,当V型沟槽外侧与速度方向夹角为锐角时,如图5所示,外侧槽能将端面密封介质反向泵送到内侧槽中并回流到密封腔内,且夹角越小,反向泵送效果就越明显,泄漏率就越低。

对于硬质合金/碳化硅密封副,其泄漏率本身就很低,相比于直槽,在端面加工V型槽并不能产生明显的泵送效果,且V型槽减小了润滑油浸润密封端面的有效区域(直径方向有效长度较短),不利于润滑和散热,对比图6与图8结果,可验证这一点。

3.3 表面织构的散热特性对于硬质合金/碳石墨密封副,密封端面加工表面织构后泄漏率急剧增大,此时,密封介质为端面持续提供润滑的同时也将热量快速排散,所以试验中测得硬质合金/碳石墨密封副端面温度几乎没有变化。对于硬质合金/碳化硅密封副,由于本身泄漏率小,在密封端面引入表面织构后,少量密封介质进入密封端面后充当润滑剂,能一定程度降低密封端面摩擦因数和温度。

总的来说,根据实际工况,合理设计沟槽形状、排布形式等参数,可以实现对机械密封端面润滑、泄漏以及散热性能的有效控制。

4 结 论为获得基于不同密封副材料的表面织构设计原则,文中选取了硬质合金/碳石墨(硬对软)、硬质合金/碳化硅(硬对硬)两类典型的密封副,在硬质合金表面制备了直/倾斜沟槽、V型槽等多种不同排布形式的表面织构,探索了不同工况下织构化表面对机械密封润滑和泄漏性能的影响,得到如下结论:

(1)对于硬质合金/碳石墨组成的密封副(硬对软):相比于无织构密封端面,织构化密封端面能够显著降低摩擦因数,但同时也会增加泄漏量;在工程应用中,针对容易磨损但无泄漏要求的场合,可在密封端面加工直槽型表面织构,且面积率越小,减摩效果更好;针对容易磨损、泄漏的场合,可在密封端面加工V型沟槽织构,且V型槽的开口方向与速度方向一致时,既可保证良好的减摩效果,又不会导致过多的泄漏,V型槽(θ, β)参数为(−30°, 60°)、面积率为4%的减摩和抑制泄漏效果较优。

(2)对于硬质合金/碳化硅组成的密封副(硬对硬):无织构密封副泄漏量本身就极小,但其启动力矩较大;织构化密封端面能显著降低摩擦因数、促进密封端面热量排散、且不会增加泄漏;此外,织构化密封端面可以明显降低启动阶段的摩擦因数,减小启动力矩;直槽织构比斜槽、V形槽织构,具有较好的减摩和散热效果,且面积率为6%直槽型织构效果最优;上述特性对于扩大该密封副应用范围、提高其可靠性以及降低维护成本具有积极作用。

| [1] |

顾永泉. 机械密封实用技术[M]. 北京: 机械工业出版社, 2001.

GU Y Q. Practical technology of mechanical seal[M]. Beijing: China Machine Press, 2001 (in Chinese). |

| [2] |

林基恕, 张振波. 21世纪航空发动机动力传输系统的展望[J]. 航空动力学报, 2001, 16(2): 108-114, 118.

LIN J N, ZHANG Z B. Prospects of aeroengine power transmission system in the 21st century[J]. Journal of Aerospace Power, 2001, 16(2): 108-114, 118 (in Chinese). |

| 点击浏览原文 | |

| [3] |

郝木明, 李振涛, 任宝杰, 等. 机械密封技术及应用[M]. 北京: 中国石化出版社.

HAO M M, LI Z T, REN B J, et al. Mechanical seal technology and application[M]. Beijing: China Petrochemical Press (in Chinese). |

| [4] |

王莹. 直升机传动系统圆周密封技术研究[J]. 机械工程师, 2018(2): 118-120, 123.

WANG Y. Research on circumferential sealing technique of helicopter drive system[J]. Mechanical Engineer, 2018(2): 118-120, 123 (in Chinese). |

| 点击浏览原文 | |

| [5] |

王玉明, 刘伟, 刘莹. 非接触式机械密封基础研究现状与展望[J]. 液压气动与密封, 2011, 31(2): 29-33.

WANG Y M, LIU W, LIU Y. Current research and developing trends on non-contacting mechanical seals[J]. Hydraulics Pneumatics & Seals, 2011, 31(2): 29-33 (in Chinese). |

| 点击浏览原文 | |

| [6] | ETSION I, KLIGERMAN Y, HALPERIN G. Analytical and experimental investigation of laser-textured mechanical seal faces[J]. Tribology Transactions, 1999, 42(3): 511-516. |

| 点击浏览原文 | |

| [7] | HAMILTON D B, WALOWIT J A, ALLEN C M. A theory of lubrication by microirregularities[J]. Journal of Basic Engineering, 1966, 88(1): 177-185. |

| 点击浏览原文 | |

| [8] | WANG X L, KATO K, ADACHI K, et al. Loads carrying capacity map for the surface texture design of sic thrust bearing sliding in water[J]. Tribology International, 2003, 36(3): 189-197. |

| 点击浏览原文 | |

| [9] |

王静秋, 王晓雷. 表面织构创新设计的研究回顾及展望[J]. 2015, 51(23): 84-95.

WANG J Q, WANG X L. State of the art in innovative design of surface texture[J]. Journal of Mechanical Engineering, 2015, 51(23): 84-95(in Chinese). |

| [10] | SUH N P, MOSLEH M, HOWARD P S. Control of friction[J]. Wear, 1994, 175(1): 151-158. |

| 点击浏览原文 | |

| [11] | WANG X L, KATO K. Improving the anti-seizure ability of sic seal in water with rie texturing[J]. Tribology Letters, 2003, 14(4): 275-280. |

| 点击浏览原文 | |

| [12] | ETSION I, HALPERIN G. A laser surface textured hydrostatic mechanical seal[J]. Tribology Transactions, 2002, 45(3): 430-434. |

| 点击浏览原文 | |

| [13] |

赵帅, 王晓雷. 高分子材料机械密封磨损特性及表面织构的影响[J]. 摩擦学学报, 2015, 35(6): 761-767.

ZHAO S, WANG X L. The effects of surface texture on the wear properties of mechanical seals made of metal and polymers[J]. Tribology, 2015, 35(6): 761-767 (in Chinese). |

| 点击浏览原文 | |

| [14] | ETSION I. A new concept of zero-leakage noncontacting mechanical face seal[J]. Journal of Tribology, 1984, 106(3): 338-343. |

| 点击浏览原文 | |

| [15] | FELDMAN Y, KLIGERMAN Y, ETSION I. A hydrostatic laser surface textured gas seal[J]. Tribology Letters, 2006, 22(1): 21-28. |

| 点击浏览原文 | |

| [16] | NAU B S. Mechanical seal face materials[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 1997, 211(3): 165-183. |

| 点击浏览原文 | |

| [17] | SHI L P, WANG X Y, SU X, et al. Comparison of the load-carrying performance of mechanical gas seals textured with microgrooves and microdimples[J]. Journal of Tribology, 2016, 138(2): 021701. |

| 点击浏览原文 | |

| [18] | WANG Y M, YANG H X, WANG J L, et al. Theoretical analyses and field applications of gas-film lubricated mechanical face seals with herringbone spiral grooves[J]. Tribology Transactions, 2009, 52(6): 800-806. |

| 点击浏览原文 | |

| [19] | ETSION I. State of the art in laser surface texturing[J]. Journal of Tribology, 2005, 127(1): 248-253. |

| 点击浏览原文 | |

| [20] | WANG X Y, SHI L P, DAI Q W, et al. Multi-objective optimization on dimple shapes for gas face seals[J]. Tribology International, 2018, 123: 216-223. |

| 点击浏览原文 | |

| [21] | SUN J J, MA C B, YU Q P, et al. Numerical analysis on a new pump-out hydrodynamic mechanical seal[J]. Tribology International, 2017, 106: 62-70. |

| 点击浏览原文 | |

| [22] | NAU B S. Research in mechanical seals[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 1990, 204(6): 349-376. |

| 点击浏览原文 | |

| [23] | ETSION I. Improving tribological performance of mechanical components by laser surface texturing[J]. Tribology Letters, 2004, 17(4): 733-737. |

| 点击浏览原文 | |

| [24] |

符永宏, 纪敬虎, 杨超君, 等. 新型零泄漏非接触式机械密封及其激光表面微造型跨尺度加工工艺研究[J]. 润滑与密封, 2008, 33(1): 27-32, 38.

FU Y H, JI J H, YANG C J, et al. The study of a new type of zero-leakage and non-contact mechanical seal and the laser surface texturing with crossing domension processing[J]. Lubrication Engineering, 2008, 33(1): 27-32, 38 (in Chinese). |

| 点击浏览原文 | |

| [25] |

温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2008.

WEN S Z, HUANG P. Principles of tribology[M]. Beijing: Tsinghua University Press,2008 (in Chinese). |

| [26] | BOTTIGLIONE F, CARBONE G, MANTRIOTA G. Fluid leakage in seals: An approach based on percolation theory[J]. Tribology International, 2009, 42(5): 731-737. |

| 点击浏览原文 |