2. 西安交通大学 机械工程学院,西安 710049;

3. 西安交通大学 金属材料强度国家重点实验室,西安 710049

2. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049;

3. State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049

军用直升机、大型运输机在沙漠环境下服役,涡轴及涡扇发动机压气机进口级叶片表面不可避免遭受空气中砂尘颗粒的冲蚀磨损作用,冲蚀磨损已成为沙漠环境服役涡轴及涡扇发动机叶片表面失效的主要形式之一[1]。尽管利用等离子体喷涂[2-3]、激光熔覆[4]、化学气相沉积[5]和物理气相沉积[6-7]等技术制备硬质涂层可起到一定的防护作用,然而,砂尘特性对涂层防护性能影响十分关键,需要针对服役砂尘环境进行涂层设计。

砂尘特性是影响冲蚀损伤的主要因素,砂尘的粒径、硬度、冲蚀速度、角度和浓度等都会对材料表面的冲蚀磨损行为产生较大影响[8-9]。但是目前国内外在防砂领域的研究仍不够充分,多停留于冲蚀速度与冲蚀角度对材料表面冲蚀磨损行为的探究[10-14]。国军标仅仅在砂尘成分、硬度、浓度等方面做了限定,将砂尘定义为粒径范围在0.1~1 000 μm的以SiO2为主要成分的小颗粒物质,在给定浓度条件下下进行考核[15],而关于砂尘粒径要求仅参照美军标而设定[16],并未对粒径引起的材料表面冲蚀损伤规律和机理进行深入研究。

文中采用航空发动机压气机叶片常用的TC4钛合金[17]。基于自主搭建气流喷射式冲蚀试验平台,采用5个不同粒径范围的石英砂在5级砂尘浓度及30°和60°两个冲蚀角度下,开展砂尘粒径对TC4钛合金表面冲蚀磨损行为影响的试验研究,旨在揭示砂尘粒径特性对发动机叶片表面冲蚀损伤机理的影响规律,为发动机防砂设计以及涂层防护技术的发展提供理论基础。

1 材料及方法 1.1 材料制备冲蚀材料为退火态TC4钛合金,尺寸50 mm×20 mm×5 mm,其化学成分如表1所示。使用磨床对TC4钛合金表面进行处理,分别用丙酮及无水乙醇进行超声波清洗后烘干。用精度0.1 mg的分析天平对清洗后的试样进行称重。

| Element | Fe | V | Al | C | O | N | H | Ti |

| Content | 0.10 | 4.00 | 5.70 | 0.02 | 0.05 | <0.01 | <0.001 | Bal. |

选用α相石英砂作为冲蚀砂尘。粒径范围分别为0~125、125~200、200~400、400~600、>600 μm。图1是砂尘的SEM形貌,粒径依次增大,该砂尘呈现不规则多面体外观,棱角尖锐。

|

| 图 1 不同粒径冲蚀砂尘的SEM形貌 Figure 1 SEM images of erosion particles with different size |

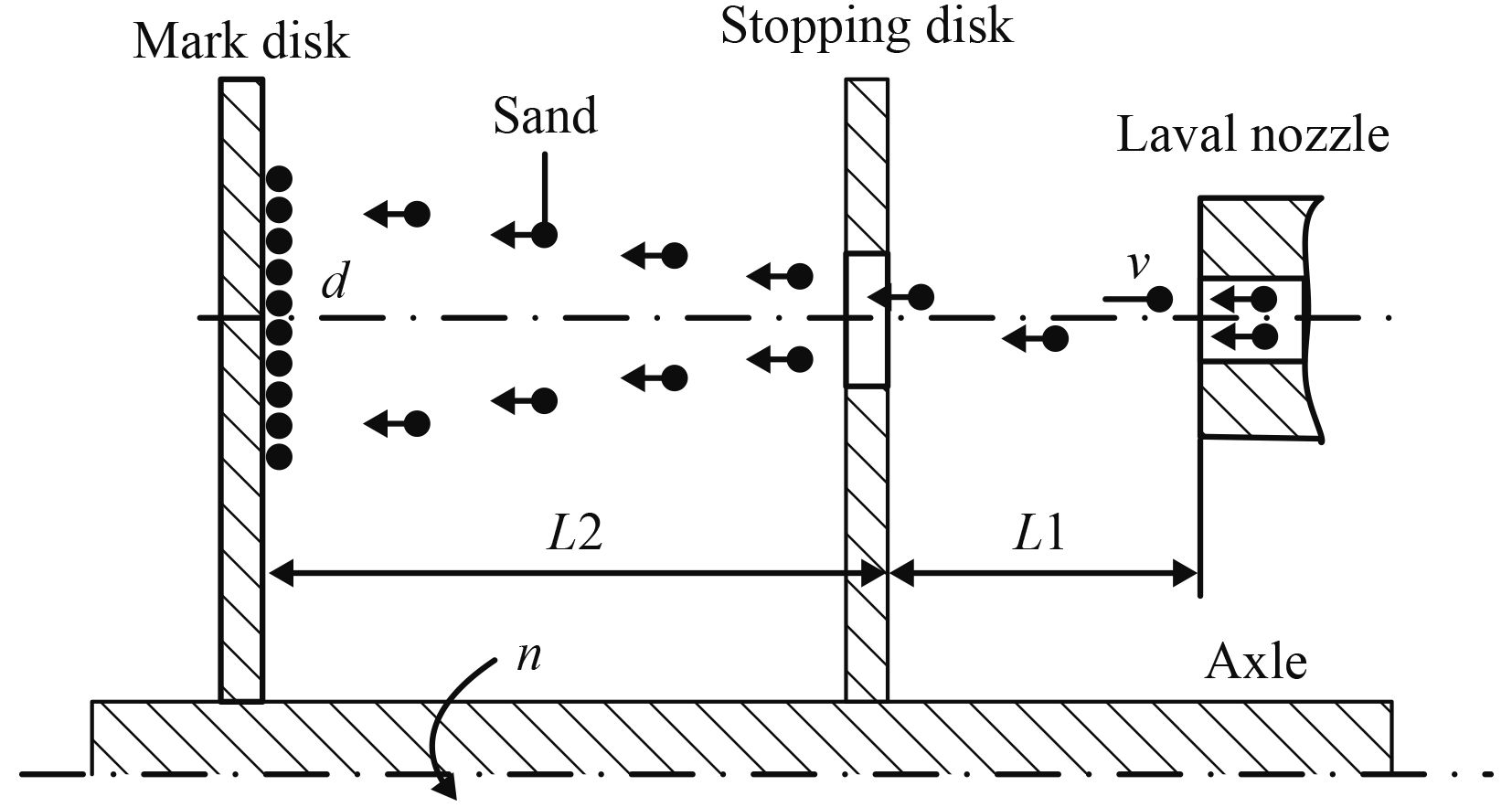

参考美国材料试验学会ASTM-G76标准搭建了气流喷射式冲蚀试验平台[18],如图2所示,供砂系统采用螺杆装置,可通过调节转速精确控制砂尘流量,从而控制冲蚀过程中的砂尘浓度。使用该平台对TC4钛合金表面进行冲蚀试验。

|

| 图 2 砂尘冲蚀试验设备示意图 Figure 2 Schematic diagram of sand erosion test equipment |

使用SJ-201P表面形貌仪测量冲蚀区二维轮廓,利用TESCAN-MIRAⅢ型扫描电子显微镜观察TC4钛合金表面的冲蚀磨损形貌,利用PROTO-LXRD型X-射线应力仪对TC4钛合金冲蚀后表面的残余应力进行检测。

2 试验与结果 2.1 砂尘冲蚀试验为了探讨砂尘粒径对TC4钛合金表面冲蚀行为的影响规律,应保证砂尘冲蚀速度与冲蚀角度保持一致。冲蚀角度可直接在冲蚀平台上进行调整。但是不同粒径砂尘在气压加速作用下,运动规律不尽相同,故利用双盘测速装置[19],对不同气压下各粒度范围砂尘的冲蚀速度进行了标定,如图3所示。

|

| 图 3 双盘测速原理图 Figure 3 Principle of dual spinning disc |

冲蚀试验中冲蚀速度固定130 m/s,5种粒度对应气体相对压强分别为0.17、0.25、0.3、0.49和0.6 MPa。通过调节供砂系统螺杆装置转速,设定砂尘流量2 g/min,采用单位时间、单位进口面积的砂尘含量等效换算,得到对应砂尘浓度约6 g/m3[18],属于5级砂尘环境,近似沙漠环境对应浓度[8]。使用不同粒径石英砂样作为冲蚀颗粒,喷嘴内径5 mm,喷嘴距试样表面20 mm。由于航空发动机压气机叶片在服役过程中很少遭受砂粒90°方向上的垂直冲击,故选择30°和60°两个冲蚀角度,分别代表其所遭受的小角度与大角度冲蚀。

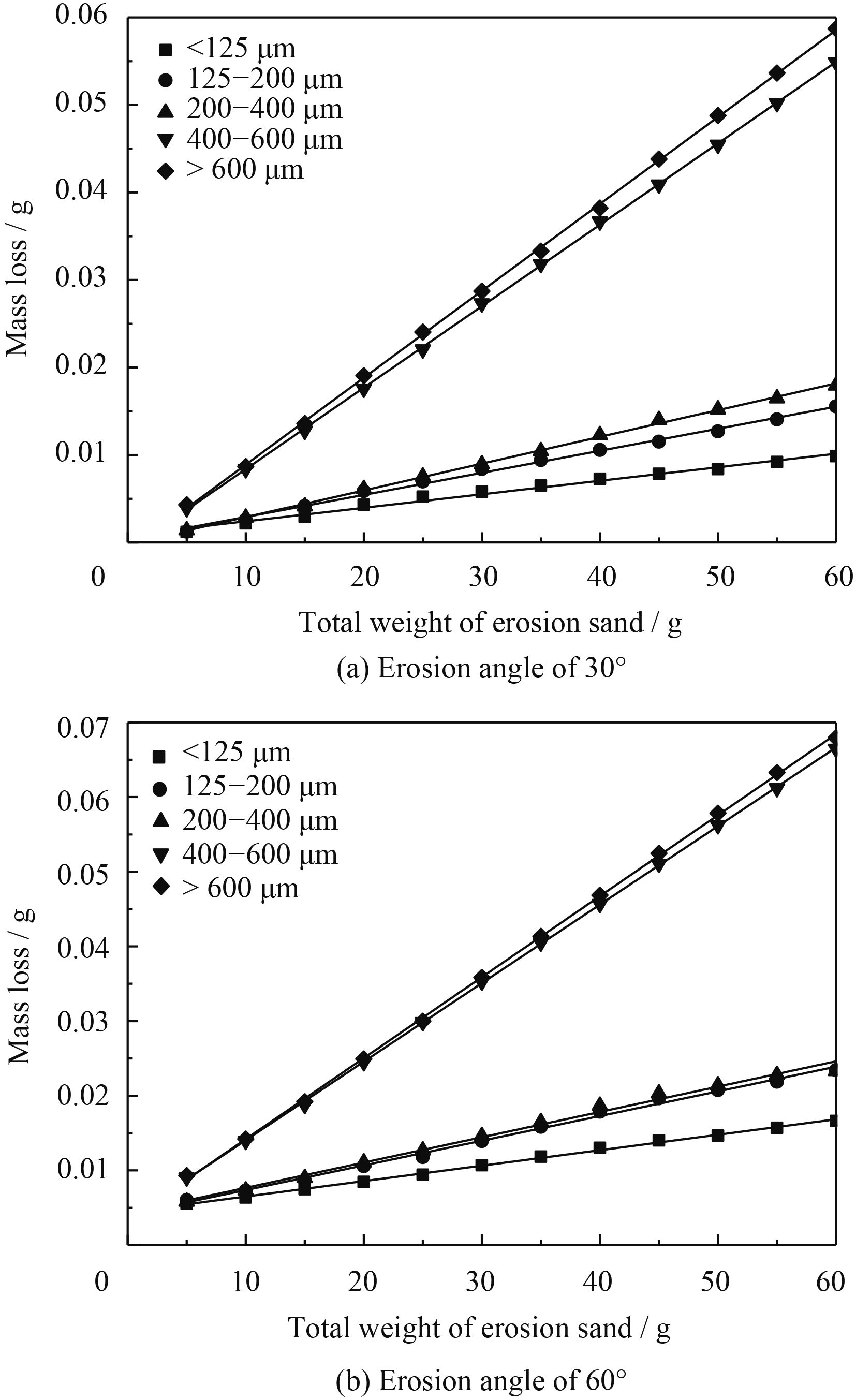

采用分析天平称量试样冲蚀磨损前后的质量,取3次测量平均值,以确定其冲蚀过程中的质量损失率。图4给出了砂尘速度为130 m/s时,试件在不同粒径砂尘冲蚀下的质量损失。由图4可知,无论是30°还是60°攻角下,TC4钛合金的质量损失与总供砂量近似成线性关系,且从一开始即保持相对稳定的冲蚀率,表明试验中由于冲蚀速度较高,在较短时间内即完成了对TC4钛合金表面的硬化及冲蚀形貌的构建,使得其质量损失维持在相对稳定的范围内。

|

| 图 4 TC4钛合金在不同粒径砂尘冲蚀下的质量损失 Figure 4 Mass loss of TC4 titanium alloy affected by different particle size |

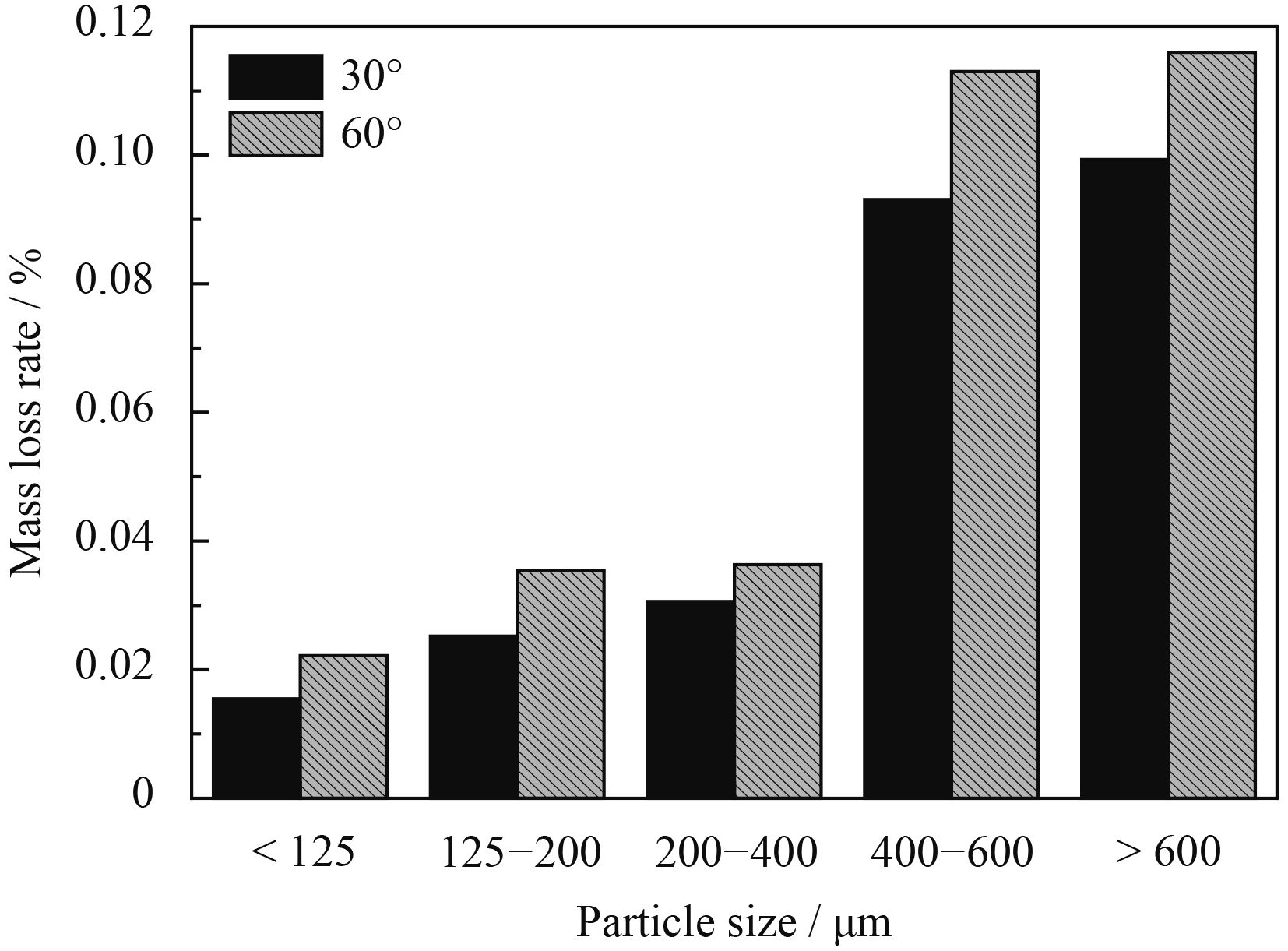

由图4各拟合直线的斜率,可得到不同粒径砂尘冲蚀下,TC4钛合金表面平均质量损失率,如图5所示。由图可知,在两冲蚀角下,试件的质量损失率皆随冲蚀砂尘粒径的增大明显出现了两个阶段:400 μm以下的小粒径砂尘对TC4钛合金所造成的质量损失率小于0.4 mg/g,而400 μm以上较大粒径对TC4钛合金造成的质量损失率突增至0.8 mg/g以上,两者存在显著差异。且在这两个阶段中,不同粒径砂尘对TC4钛合金质量损失率的影响并不明显。这说明400 μm附近,TC4钛合金的损伤机理可能发生了显著变化。

对比30°与60°攻角下TC4钛合金的质量损失,可以看出,30°所代表的低角冲蚀并未对其表面造成更严重的质量损失,并未出现应有的典型塑性材料的冲蚀磨损特征。

|

| 图 5 TC4钛合金在不同粒径砂尘冲蚀下的质量损失率 Figure 5 Mass loss rate of TC4 titanium alloy affected by different particle size |

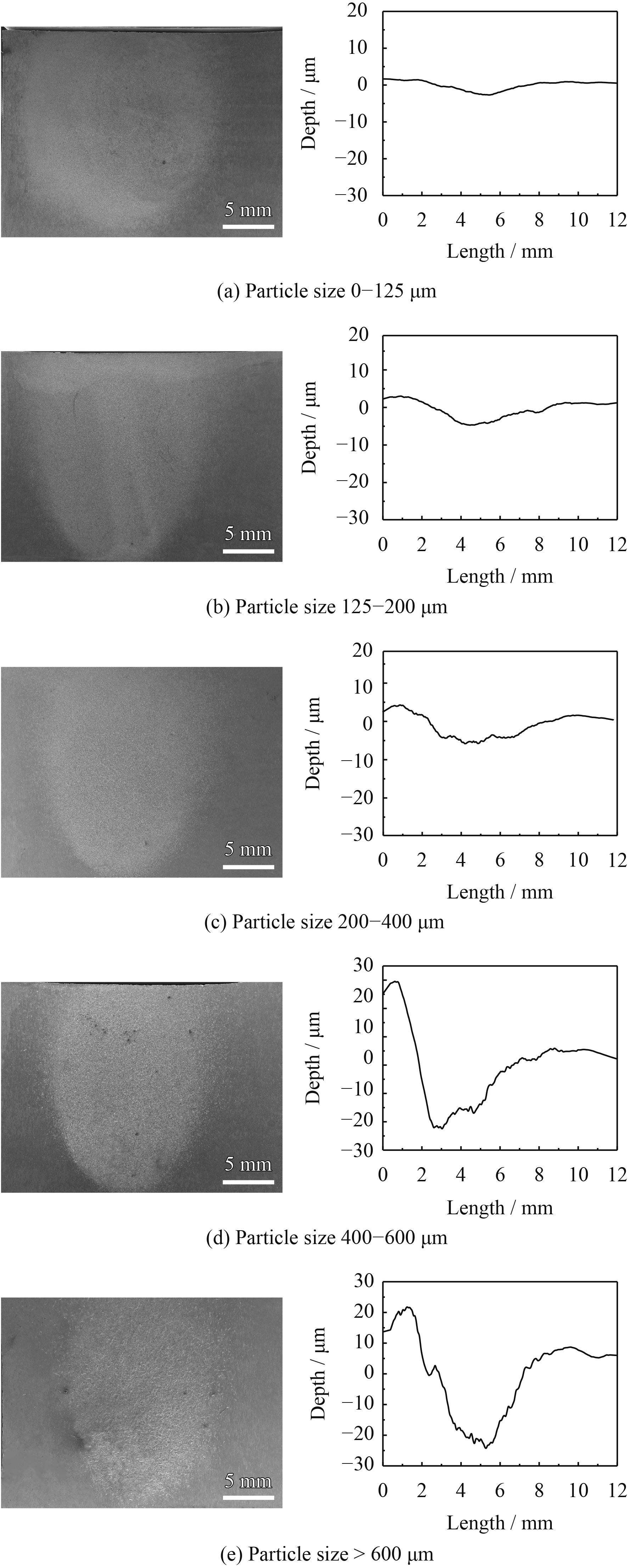

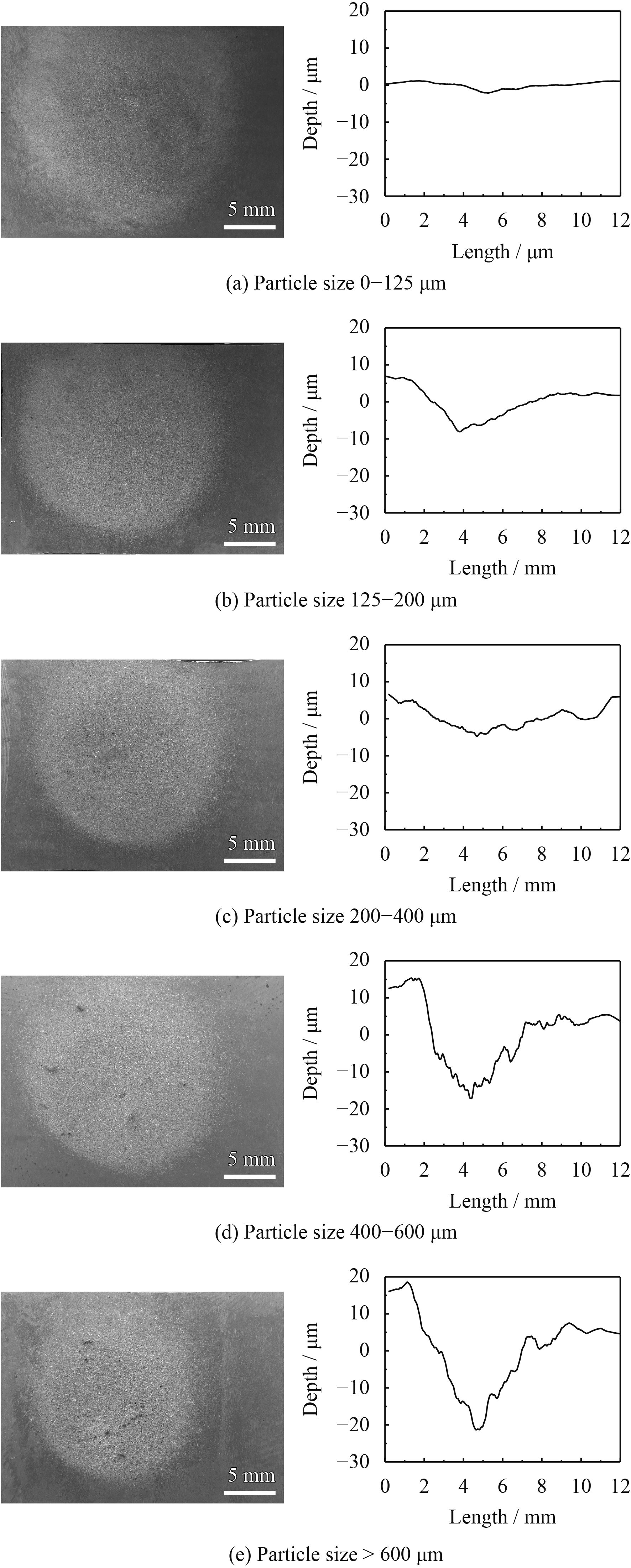

图6和图7是不同粒径及攻角下,TC4钛合金的宏观损伤形貌与二维轮廓。攻角60°时,冲蚀区域近似圆形;而30°时更接近于椭圆,这与已有研究结果一致[12]。随着砂尘粒径增大,TC4钛合金宏观损伤形貌并无明显差异,证明冲蚀区域的宏观形貌并不依赖于砂尘粒径的变化。

同时,TC4钛合金的损伤深度随砂尘粒径的增加存在明显的变化,当攻角为30°时,当砂尘粒径小于400 μm,冲蚀区域深度随粒径增大略有加深,但整体深度在5 μm左右,当粒径大于400 μm时,冲蚀区域深度突增至25 μm,砂尘对TC4钛合金的作用深度及损伤程度明显加强。当攻角为60°时,冲蚀坑深度随粒径变化也存在类似规律。这种现象进一步印证了在砂尘粒径400 μm时,TC4钛合金的损伤情况存在突变。

|

| 图 6 30°攻角下不同粒径砂尘作用下的TC4钛合金宏观损伤形貌及二维轮廓 Figure 6 Macroscopic morphologies and two-dimensional profiles of TC4 titanium alloy affected by different particle size at 30° |

|

| 图 7 60°攻角下不同粒径砂尘作用下的TC4钛合金宏观损伤形貌及二维轮廓 Figure 7 Macroscopic morphologies and two-dimensional profiles of TC4 titanium alloy affected by different particle size at 60° |

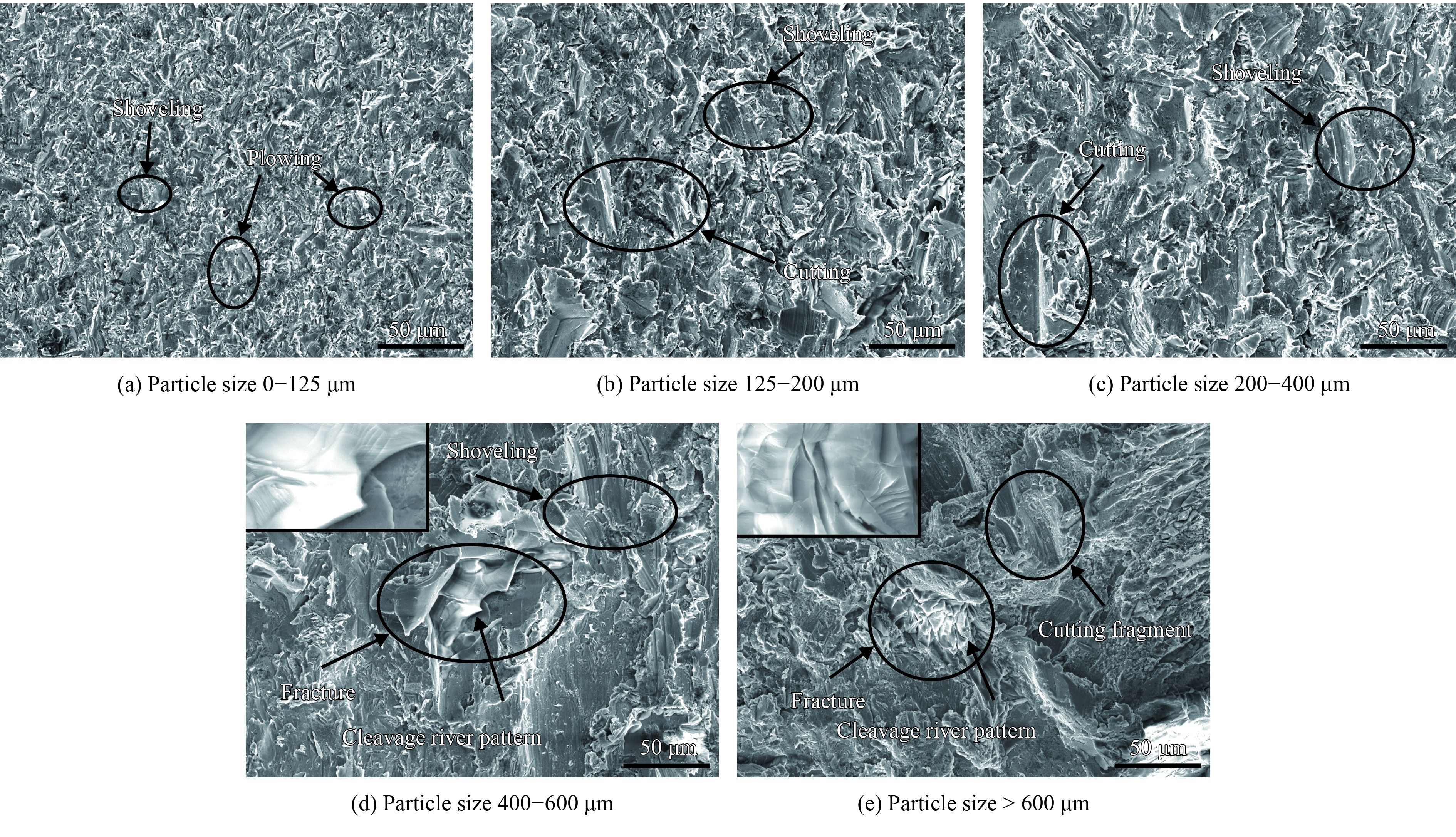

为了研究TC4钛合金表面冲蚀磨损砂尘粒径特性对TC4钛合金表面冲蚀磨损行为的影响规律,利用SEM对试样冲蚀形貌进行观察。图8为TC4钛合金表面在不同粒径砂尘30°攻角冲蚀下表面的损伤形貌。可以看出图8(a)中TC4钛合金表面的损伤形式以犁削(Plowing)为主,同时存在少量铲削(Shoveling)。这是由于小砂粒在与试件接触后运行轨迹发生明显改变,只能对其表面产生影响,但同时冲蚀砂尘硬度高,棱角尖锐,造成以犁削为主的表面损伤形式;图8(b)(c)中TC4钛合金表面以切削和铲削为主要损伤形式。随着粒径增大,单粒子对TC4钛合金表面的冲击逐渐加深,能够以铲削的方式一次性去除大量金属材料,且在不断的冲蚀作用下,单粒子冲蚀造成的塑性区发生严重的交叠甚至破坏,在试件表面形成不规则塑性区,其完整性遭到破坏;图8(d)中TC4钛合金表面仍存在铲削为主的冲蚀形貌,但其周围除了有材料堆积的塑性区特征外,在顺冲蚀方向的前端还存在有剥落的痕迹。对保存较为完整的剥落面进行观察,其中存在大量河流状花纹,证明TC4钛合金表面在砂尘冲蚀产生的高应变率条件下发生了表观韧脆转变,试件表面在该条件下发生解理(Fracture)破坏;图8(e)中,TC4钛合金表面形貌在砂尘冲蚀作用下严重碎片化,仅存在少量典型冲蚀形貌残片,材料剥落痕迹广泛存在于视场。对剥落面进行观察,存在典型解理台阶,证明解理破坏已成为该冲蚀条件下TC4钛合金表面的重要损伤形式。

|

| 图 8 30°攻角下不同粒径砂尘作用下的TC4钛合金损伤SEM形貌 Figure 8 Damage SEM images of TC4 titanium alloy affected by different particle size at 30° |

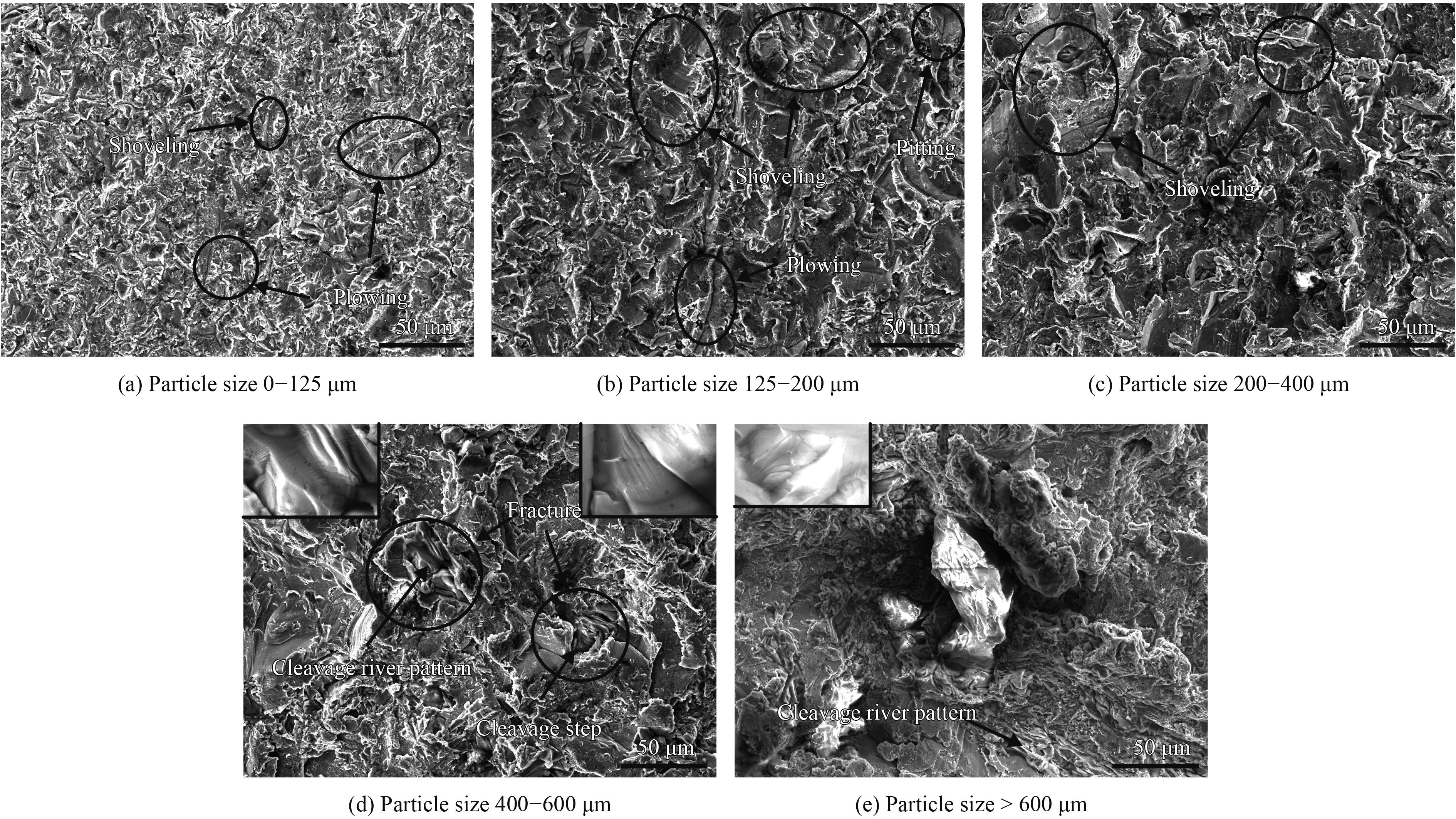

图9为TC4钛合金表面在不同粒径砂尘60°攻角冲蚀下的损伤形貌。可以看出图9(a)中TC4钛合金表面损伤形式同样以犁削为主,同时存在少量铲削形貌,且犁沟长度与30°冲蚀相比并无明显缩短。图9(b)中,TC4钛合金表面损伤形式以铲削为主,且存在较大尺寸的犁削与点坑,与30°条件下的损伤形貌存在一定差异,这很大程度上是由于两者在面内和面法线两个方向上能量分配不同;图9(c)中TC4钛合金表面以铲削为主要损伤形式。单粒子铲削所形成的塑性区面积加大,材料大量堆积于铲削坑周围,导致试件表面塑性区相互重叠、破环,几乎不存在完整的单粒子冲蚀形貌;图9(d)中TC4钛合金表面已无法辨认出典型的冲蚀形貌,不规则断面广泛分布于视场。对保存较为完整的剥落面进行观察,其中同样存在大量河流状花纹,证明TC4钛合金表面发生了解理破坏;图9(e)中粒径砂尘冲蚀作用下,试件表面塑性冲蚀形貌基本消失,表面严重碎片化且出现大尺寸凹坑,在坑内同样出现河流状花样,证明在该粒径冲蚀下,TC4钛合金表面也发生了解理破坏。

|

| 图 9 60°攻角下不同粒径砂尘作用下的TC4钛合金损伤SEM形貌 Figure 9 Damage SEM images of TC4 titanium alloy affected by different particle size at 60° |

对比两种角度冲蚀下的TC4钛合金表面的冲蚀形貌,冲蚀砂尘粒径在200 μm以下时,两者并无明显差异,粒径在200~400 μm时,30°条件下TC4钛合金表面塑性区交叠现象较弱,冲蚀特征更明显;粒径在400~600 μm时,两者都出现了明显的解理特征,但30°冲蚀下表面损伤区域仍存在明显的铲削形貌。粒径大于600 μm时,两者都有大片区域发生脆性剥落,且TC4钛合金表面都发生了解理剥落。

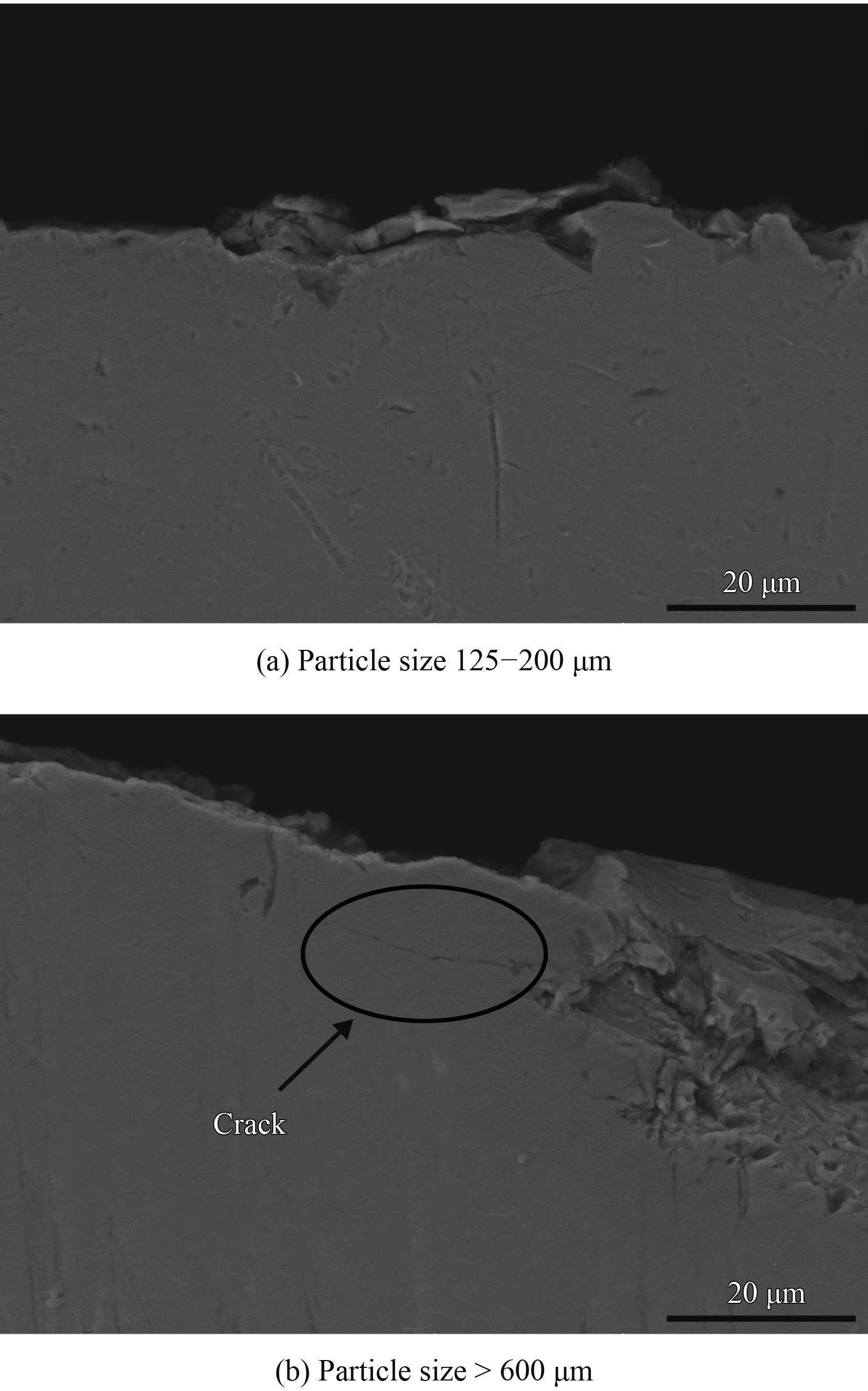

图10为60°攻角,砂尘粒径125~200 μm及>600 μm条件下,钛合金冲蚀区截面形貌。图10(a)由砂尘反复冲击造成的损伤较浅,冲蚀过程仅限于材料表面;图10(b)中一方面冲蚀损伤深度增加,另一方面,在冲蚀区域以下,出现了明显的横向裂纹,该裂纹的萌生与扩展应与大粒径砂尘冲蚀下钛合金的解理剥落有关。

|

| 图 10 60°攻角下不同粒径砂尘作用下的TC4钛合金截面SEM形貌 Figure 10 Cross section SEM images of TC4 titanium alloy affected by different particle size at 60° |

材料表面冲蚀区域的残余应力可以从一定程度上反映出不同粒径砂尘冲蚀所形成的表面硬化及塑性形变情况[20]。为了进一步确认砂尘粒径对TC4钛合金表面冲蚀损伤机理的作用规律,利用X射线应力仪对试件表面冲蚀磨损区域进行检测,每个试样测量7次,并使用椭圆拟合。图11为不同粒径条件下TC4钛合金表面冲蚀区域的残余应力。由图可知,在冲蚀磨损作用下,试件表面均存在不同程度的硬化现象,存在一定的残余压应力。在30°与60°攻角下,残余应力最大值皆出现在<125 μm粒径砂尘冲蚀处,之后随冲蚀砂尘粒径的增加,试件表面残余压应力逐渐减小。但不同攻角下,相同粒径砂尘冲蚀在时间表面产生的应力值有所差异。在以往研究中,低角冲蚀时材料表面损伤以微切削为主因,髙角冲蚀时材料表面损伤以正面冲击为主因[12],损伤形式的差异就使得TC4钛合金表面呈现出不同的损伤形貌,残余应力值也就会存在一定差异。

对于较小粒径,砂尘的作用深度较浅,冲蚀硬化区对下层材料起到了较好的保护作用,同时,由于TC4钛合金表面残余压应力较大,冲蚀区域的塑性硬化区均匀而完整,使得TC4钛合金的质量损失率维持在较低水平。随着砂尘粒径增大,TC4钛合金表面主要损伤形式由犁削、点坑逐步过渡为切削、铲削单个砂粒对TC4钛合金的去除能力增强,导致TC4钛合金塑性区变小,同时砂尘冲蚀作用深度增加,使得冲蚀硬化区对损伤的抑制作用减弱,塑性区遭到严重破坏,残余压应力得到一定程度的释放。对于粒径大于400 μm的砂尘,由于TC4钛合金表面存在大量的脆性剥落情况,残余压应力得到很大程度释放,TC4钛合金质量损失率陡增。因此,TC4钛合金表面冲蚀区域残余压应力随冲蚀砂尘粒径的增大,呈现持续下降。

|

| 图 11 不同粒径砂尘作用下的TC4钛合金表面残余应力 Figure 11 Residual stress of TC4 titanium alloy affected by different particle size |

砂尘粒径的变化,引起了TC4钛合金表面冲蚀形貌及质量损失率显著变化,而30°与60°两冲蚀角度的变化,仅使TC4钛合金表面损伤形貌发生部分差异,对质量损失率的影响有限。在本文试验条件下,当冲蚀砂尘粒径小于400 μm时,TC4钛合金表面的损伤以切削、犁削、铲削以及点坑等塑性损伤形式为主,且对于不同粒径,TC4钛合金的主要损伤形式也有所差异;对于较大粒径砂尘,尤其是400 μm以上大粒径,一方面粒子作用深度更深,使得表面冲蚀硬化层无法对TC4钛合金起到有效的保护作用;另一方面,使得表面部分区域发生脆性剥落,TC4钛合金表面的冲蚀塑性区得到去除,残余应力降低,砂尘冲蚀对TC4钛合金表面的硬化作用随粒径增加不断减弱,造成大量质量流失。

TC4钛合金表面的解理破坏,是其在大粒径砂尘冲蚀下发生严重损伤的重要原因。F. M. Beremin等人[21-24]发现要使韧性试样发生脆性断裂,除了要超过临界应力之外,塑性应变还应满足一定要求。G.Z.WANG[25]等通过分析整理大量低合金钢和焊接金属四点弯曲实验数据,结合F. M. Beremin等的研究,提出了解理断裂的双判据模型。认为裂纹形核的临界塑性应变εpc与裂纹扩展所需的临界拉应力即断裂强度σf决定了材料的解理断裂行为。

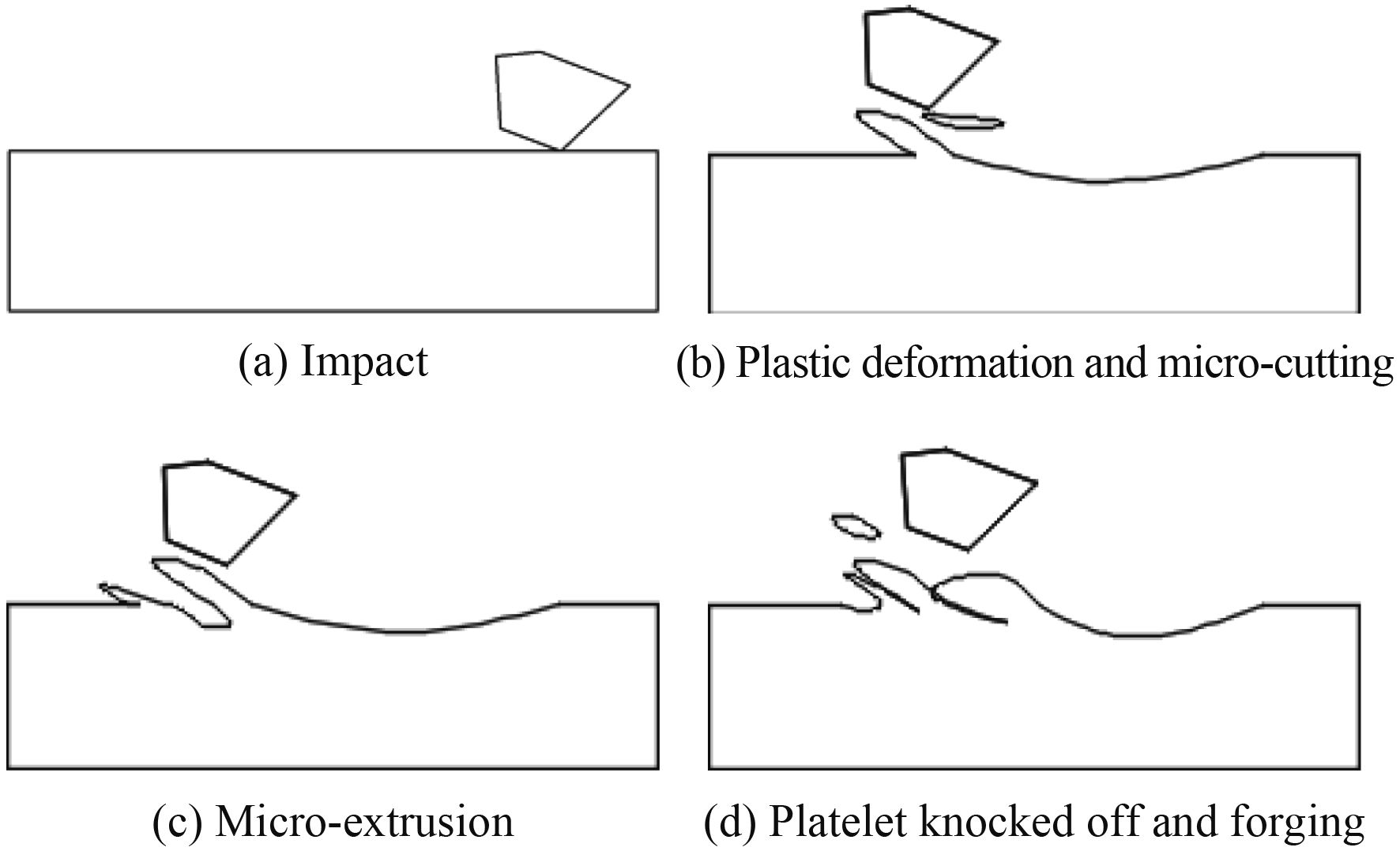

εpc与σf皆为材料的本质参数,对环境温度、加载速度的变化并不敏感[26]。当砂尘粒径较小时,在砂尘的反复冲击下表面冲蚀塑性区不断遭受挤压锻打、TC4钛合金表面可以产生较高的塑性应变[27],使局部塑性应变εp满足εp≥εpc的裂纹形核条件。但是冲蚀区存在较高的残余压应力,其对裂纹扩展存在明显的抑制作用[28],由于此时砂尘损伤能力有限,在冲蚀过程中难以克服该阻力,故裂纹源附近无法形成足够的拉应力σyy使裂纹发生扩展,即σyy≤σf。此时,TC4钛合金表面的解理表现为裂纹的扩展控制,由于小粒径砂尘冲击靶材而在裂纹周围所产生的扩展应力无法达到临界值,故TC4钛合金表面不会发生解理剥落,而是产生塑性形变,并在砂尘的持续冲蚀下,材料以微切削以及挤压成片的方式发生流失[29],如图12所示。

|

| 图 12 TC4钛合金微切削、挤压成片示意图 Figure 12 Schematic diagram of micro-cutting and micro-extrusion of TC4 titanium alloy |

随着砂尘粒径的增大,砂尘对TC4钛合金的作用效果逐渐明显,TC4钛合金表面在砂尘冲击下产生高应变率。随砂尘粒径增大、其动能随之增大,一方面,导致TC4钛合金的屈服应力σy随加载速度的增加而升高,断裂韧性降低,材料因此变脆,抗断裂性能降低[30];另一方面,使其对冲蚀区的作用力以及在裂纹源附近产生的拉应力σyy随之增大,使得σyy≥σf的裂纹扩展条件更容易被满足。这时,TC4钛合金表面的解理表现为起裂控制。图13为TC4钛合金表面解理破坏过程示意图,首先由粒子冲击TC4钛合金表面,形成冲蚀塑性区,塑性区在砂尘的反复冲击下局部产生较高的塑性应变。TC4钛合金中存在的缺陷或第二相在高应变作用下形成裂纹源,后续高能粒子冲击下,裂纹源附近形成较高的扩展应力,在砂尘持续冲蚀下裂纹快速扩展,最终,试件表面以解理剥落的形式发生损伤。

|

| 图 13 TC4钛合金解理剥落示意图 Figure 13 Schematic diagram of cleavage fracture for TC4 titanium alloy |

结合试件表面冲蚀区域残余应力及冲蚀形貌随砂尘粒径变化而出现的演化规律,砂尘粒径变化对TC4钛合金抗冲蚀磨损性能的影响最终是砂尘粒径的变化引起TC4钛合金响应模式的转变。当冲蚀砂尘粒径较小时,表面冲蚀区域存在较高的残余压应力,其对材料的冲蚀硬化作用较为明显。同时粒子作用深度较浅,表面硬化区对TC4钛合金起到了较好的保护作用,TC4钛合金表面损伤以犁削为主;随着冲蚀砂尘粒径增大,粒子对表面塑性区的去除能力增强,表面材料流失以切削和铲削为主要形式。冲蚀区域残余压应力得到一定释放,同时粒子影响深度增加,硬化作用对TC4钛合金的保护作用降低,质量损失率有所提高。当冲蚀砂尘粒径继续增大,在冲蚀过程中TC4钛合金表面的局部会产生极高的应变率,并在该极端条件下出现河流花样等脆性特征,这就使得砂尘冲蚀在形成塑性区的同时,还造成TC4钛合金表面大范围的脆性剥落,这种剥落一方面导致残余压应力得到进一步释放,TC4钛合金表面硬化区作用显著减弱,另一方面造成表面材料的大量流失,质量损失率急剧升高。

4 结 论(1) 在30°、60°为攻角,冲蚀速度130 m/s,砂尘浓度6 g/m3的条件下。TC4钛合金损伤情况在砂尘粒径400 μm处出现明显变化。

(2) 冲蚀磨损损伤机理的改变是导致大粒径砂尘冲蚀下,TC4钛合金质量损失率突增的根本原因;在400 μm以下,TC4钛合金表面损伤以塑性损伤形式为主;在400 μm以上时,以TC4钛合金表面的解理破坏、脆性剥落为主。在砂尘冲蚀速度一定的条件下,只有当砂尘粒径的增大使得TC4钛合金表面的解理行为由裂纹扩展控制转变为起裂控制,粒径因素才是影响其冲蚀磨损行为的主要因素之一。

(3) 小粒径冲蚀时,其在表面形成的硬化区对TC4钛合金起到了较好的保护作用,使质量损失率维持在较低水平;随着冲蚀粒径的增大,粒子作用深度加深,导致表面塑性硬化区发生破坏,残余压应力减小,硬化区的保护作用减弱,使质量损失率逐渐加大。

| [1] | PLLEDDERER I, PEPI M. Sand erosion test method for DOD unique enmronments: Tri-service corrosion conference[C]. Aberdeen: Army Research Laboratory, 2008. |

| [2] | WESTERGÅRD R, ERICKSON L C, AXÉN N, et al. The erosion and abrasion characteristics of alumina coatings plasma sprayed under different spraying conditions[J]. Tribology International, 1998, 31(5): 271-279. |

| 点击浏览原文 | |

| [3] |

梁存光, 李新梅. 喷涂距离对等离子体喷涂WC-12Co涂层抗冲蚀磨损性能的影响[J]. 中国表面工程, 2017, 30(6): 111-121.

LIANG C G, LI X M. Effects of spraying distance on erosion wear behavior of WC-12Co coatings prepared by APS[J]. China Surface Engineering, 2017, 30(6): 111-121 (in Chinese). |

| 点击浏览原文 | |

| [4] |

徐斌, 楼白杨, 白万金, 等.激光熔覆制备SiC/Ni基复合涂层及其耐冲蚀性能[J]. 中国激光, 2008, 35(1): 147-150.

XU B, LOU B Y, BAI W J, et al. Synthesis of SiC/Ni composite coatings by laser cladding and property of erosion resistance[J]. Chinese Journal of Lasers, 2008, 35(1): 147-150 (in Chinese). |

| 点击浏览原文 | |

| [5] |

王新昶. 高性能金刚石薄膜的制备、摩擦学性能及其在内孔表面的应用研究[D]. 上海: 上海交通大学, 2015.

WANG X X. Study on fabrication, tribological properties of highperformance diamond films and application on hole surface[D]. Shanghai: Shanghai Jiaotong University, 2015 (in Chinese). |

| [6] |

曹鑫, 何卫锋, 何光宇, 等. DLC、TiN涂层对TC4钛合金抗砂尘冲蚀性能的影响[J]. 中国表面工程, 2016, 29(4): 60-67.

CAO X, HE W F, HE G Y, et al. Effects of DLC and TiN coatings on sand erosion resistance of TC4 titanium alloy[J]. China Surface Engineering, 2016, 29(4): 60-67 (in Chinese). |

| 点击浏览原文 | |

| [7] | MAURER C, SCHULZ U. Solid particle erosion of thick PVD coatings on CFRP[J]. Wear, 317(1-2): 246-253. |

| [8] |

董刚, 张九渊. 固体粒子冲蚀磨损研究进展[J]. 材料科学与工程学报, 2003, 21(2): 307-312.

DONG G, ZHANG J Y. Developments of reserch on the solid particle erosion of materials[J]. Journal of Materials Science and Engineering, 2003, 21(2): 307-312 (in Chinese). |

| 点击浏览原文 | |

| [9] | PARSI M, NAJMI K, NAJAfiFARD F, et al. A comprehensive review of solid particle erosion modeling for oil and gas wells and pipelines applications[J]. Journal of Natural Gas Science and Engineering, 2014, 21: 850-873. |

| 点击浏览原文 | |

| [10] | NGUYEN V B, NGUYEN Q B, ZHANG Y W, et al. Effect of air-borne particle-particle interaction on materials erosion[J]. Wear, 2015, 322-323: 17-31. |

| 点击浏览原文 | |

| [11] | PEPI M, SQUILLACIOTI R, PFLEDDERER L, et al. Solid particle erosion testing of helicopter rotor blade materials[J]. Springer, 2012, 12(1): 96-108. |

| [12] |

姜心, 张来斌, 樊建春, 等. 冲蚀角度对40CrNi2Mo材料冲蚀磨损性能的影响[J]. 润滑与密封, 2012, 37(6): 24-26.

JIANG X, ZHANG L B, FAN J C, et al. Effect of impact angle on erosive resistance of 40CrNi2Mo[J]. Lubrication Engineering, 2012, 37(6): 24-26 (in Chinese). |

| 点击浏览原文 | |

| [13] | TALIA M, LANKARANI H, TALIA J E. New experimental technique for the study and analysis of solid particle erosion mechanisms[J]. Wear, 1999, 225(4): 1070-1077. |

| [14] |

李阳, 刘阳, 段德莉, 等. WC-Co-Cr涂层和0Cr13Ni5Mo基材的气体喷砂冲蚀行为[J]. 中国表面工程, 2013, 26(2): 14-20.

LI Y, LIU Y, DUAN D L, et al. Sand-blasting erosion behavior of HVOF sprayed WC-Co-Cr coatings and 0Cr13Ni5Mo substrate[J]. China Surface Engineering, 2013, 26(2): 14-20 (in Chinese). |

| 点击浏览原文 | |

| [15] |

国防科学技术工业委员会. 军用直升机防砂尘要求: GJB 1171-91[S]. 北京: 国防科学技术工业委员会, 1992: 1-3.

Commission of Science, Technology and Industry for National Defense. Requirements for sand and dust protection of militrary helicopters: GJB 1171-91[S]. Beijing: Technology and Industry for National Defense, 1992: 1-3 (in Chinese). |

| [16] | US Department of Defense. Engines, aircraft, turboprop, general specification for: MIL-E-8593[S]. Washington: US Department of Defense, 1954. |

| [17] |

陶春虎, 曹春晓, 张卫方, 等. 航空用钛合金的失效及其预防[M]. 北京: 国防工业出版社, 2001: 199-200.

TAO C H, CAO C X, ZHANG W F, et al.Failure and prevention of aeronautical titanium alloy[M]. Beijing: National Defense Industry Press, 2002: 199-200 (in Chinese). |

| [18] |

曹鑫, 王冠, 何卫锋, 等. TC4钛合金与多层TiN/Ti涂层的砂尘冲蚀损伤试验[J]. 航空动力学报, 2016, 31(9): 2218-2225.

CAO X, WANG G, HE W F, et al. Sand erosion damage test on TC4 titanium alloy and TiN/Ti multilayer coating[J]. Journal of Aerospace Power, 2016, 31(9): 2218-2225 (in Chinese). |

| 点击浏览原文 | |

| [19] | RUFF A W, IVES L K. Measurement of solid particle velocity in erosive wear[J]. Wear, 1975, 35(1): 195-199. |

| 点击浏览原文 | |

| [20] |

吉小超, 张伟, 于鹤龙, 等. 45钢在超细SiC颗粒作用下的正向冲蚀行为[J]. 中国表面工程, 2012, 25(5): 67-72.

JI X C, ZHANG W, YU H L, et al. Erosion behavior of 45 steel by ultrafine SiC particle under nomal impact condition[J]. China Surface Engineering, 2012, 25(5): 67-72 (in Chinese). |

| 点击浏览原文 | |

| [21] | BEREMIN F M, PINEAU A, MUDRY F, et al. A local criterion for cleavage fracture of a nuclear pressure vessel steel[J]. Metallurgical Transactions A, 1983, 14(11): 2277-2287. |

| 点击浏览原文 | |

| [22] | MENDIRATTA M G, GOETZ R L, DIMIDUK D M. Notch fracture in γ -titanium aluminides[J]. Metallurgical & Materials Transactions A, 1996, 27(12): 3903-3912. |

| 点击浏览原文 | |

| [23] | WALL M, LANE C E, HIPPSLEY C A. Fracture criteria for hydrogen and temper embrittlement in 9Cr1Mo steel[J]. Acta Metallurgica Et Materialia, 1994, 42(4): 1295-1309. |

| 点击浏览原文 | |

| [24] | CHEN J H, WANG G Z, YAN C, et al. Advances in the mechanism of cleavage fracture of low alloy steel at low temperature. Part II: Fracture model[J]. International Journal of Fracture, 1997, 83: 121-138. |

| 点击浏览原文 | |

| [25] | WANG G Z, CHEN J H. Cleavage fracture criterion of low alloy steel and weld metal in notched specimens[J]. International Journal of Fracture, 1998, 89(3): 269-284. |

| 点击浏览原文 | |

| [26] | CHEN J H, WANG G Z, YAN C, et al. Advances in the mechanism of cleavage fracture of low alloy steel at low temperature[J]. International Journal of Fracture, 1997, 83(2): 139-157. |

| 点击浏览原文 | |

| [27] |

张永清, 陈登崖, 顾佩芝. 韧性材料冲蚀磨损的机理研究[J]. 上海交通大学学报, 1989(3): 99-106.

ZHANG Y Q, CHEN D Y, GU P Z. Study on erosion wear mechanism of ductile materials[J]. Journal of Shanghai Jiaotong University, 1989(3): 99-106 (in Chinese). |

| 点击浏览原文 | |

| [28] |

胡奈赛, 张定铨. 表面形变强化层中裂纹的萌生与扩展[J]. 机械强度, 1992(3): 38-42.

HU N S, ZHANG D Q. Initiation and propagation of cracks in surface deformation strengthening layer[J]. Journal of Mechanical Strength, 1992(3): 38-42 (in Chinese). |

| 点击浏览原文 | |

| [29] |

吴小梅, 商晓宇. 三种不锈钢材料抗固体颗粒冲蚀性能研究[J]. 航空材料学报, 2012, 32(3): 68-72.

WU X M, SHANG X Y. Study on erosion resistance of three stainless steel materials[J]. Journal of Aeronautical Materials, 2012, 32(3): 68-72. |

| 点击浏览原文 | |

| [30] |

李曙林. 飞机与发动机强度[M]. 北京: 国防工业出版社, 2007.

LI S L. Aircraft and engine strength[M]. Beijing: National Defense Industry Press, 2007 (in Chinese). |