近年来,微粉金刚石工具广泛应用于硬质合金、工程陶瓷、光学玻璃等硬脆材料的精密磨削加工[1]。现阶段,影响微粉金刚石工具使用性能的原因主要有磨粒粒径小,容屑空间小,易堵塞,且制备过程中微粉易团聚,均匀性差,热损伤严重等问题,这些特点制约着微粉金刚石工具的使用及推广。用钎焊法制备的金刚石磨具,能够在金刚石与钎料层形成化学冶金结合,具有更高的结合强度,且能有效地提高结合剂对金刚石的把持力,从而提高工具的使用性能[2-4]。

由于微粉金刚石的粒径小、高温石墨化严重,这大大地影响了金刚石磨具的使用性能及寿命[5-6]。对于钎焊微粉金刚石过程中存在高温热损伤的问题,国内外一般采用在金刚石表面镀覆金属的方法来降低金刚石与胎体的界面能,改善金刚石与黏结金属润湿性,减弱高温对金刚石的热损伤[7]。燕山大学王艳辉教授用真空微蒸发镀的方法进行金刚石表面镀Ti、Mo、W、Cr等金属及其合金,用于增强金刚石与胎体结合剂的粘结作用[8],结果表明金刚石表面镀钛后,镀钛层与金刚石发生界面反应,形成稳定的化学键合的TiC层,对工具烧制过程中对金刚石起到保护作用,金刚石工具的寿命和使用效率也明显提高[9-10]。但微粉级金刚石粒径较小,在钎焊中多采用撒料布砂,难以实现在基体上均匀布砂。目前,微粉金刚石均匀上砂的方法主要为电铸上砂,通过电化学作用实现微粉金刚石的均匀分布。但电铸工艺只能对微粉金刚石机械把持,磨粒易脱落。而通过钎焊的方法,可以实现微粉金刚石与钎料层形成牢固的化学冶金结合。因此,研究微粉金刚石在基体上均匀布砂、保护钎焊中微粉金刚石免于石墨化是解决微粉金刚石钎焊磨具制备的一个重要方向。

文中拟采用电铸与钎焊相结合的工艺来制备表面镀钛和未镀钛微粉金刚石磨具,通过分析其在钎料熔化时界面发生的化学反应后的界面材料特性,再对其相应磨削试验结果对比,探究镀钛与未镀钛对金刚石微粉磨粒切削性能的影响。

1 试验方法 1.1 工具的制备试验中两种金刚石分别选用燕山大学王艳辉教授在真空微蒸发技术下制备的镀钛微粉金刚石[8]和元素六公司生产MDA品级未镀钛微粉金刚石,粒度号均为W40,平均粒径为40 μm。磨具的基体材料选用45钢,用于焊接的金属钎料为Ni-Cr-B-Si合金粉末,其熔化温度为970~1 000 ℃,钎料中元素含量见表1。采用项目组所研发的电铸-钎焊相结合的工艺制备微粉金刚石磨具[11],先在基体上涂覆钎料,加热使其熔覆在基体表面,将其去薄后再电铸上金刚石微粉,最后再次烧结制成磨具。电铸参数:电流密度1~2 A/dm2,电镀时间20~30 min。钎焊工艺参数为:加热电流50 A,保温时间14~16 s。钎焊在高频感应加热机(GP-40 KW)中进行,焊接区通以氩气保护。图1为所述工艺制备的钎焊单层微粉金刚石磨具及其示意图。

|

| 图 1 钎焊微粉金刚石磨具及其示意图 Figure 1 Schematic diagram and physical map of brazed micro powder diamond abrasive tool |

| Element | Ni | Cr | B | Si | Fe |

| Content | 82 | 7 | 3.1 | 4.5 | 3 |

试验中利用扫描电镜(SEM)对钎焊后的表面镀钛和未镀钛的两种微粉金刚石形貌进行观察。为分析微粉金刚石界面情况,试验中增加金刚石浓度,使之完全覆盖基体表面,采用磨抛工艺,剪切微粉金刚石,磨出金刚石与钎料结合界面,用X射线能谱仪(EDS)和X射线粉末衍射仪对磨粒与结合剂界面上的元素成分进行分析。同时用拉曼光谱仪对结合界面处的微粉金刚石进行拉曼光谱扫描,分析钎焊过程高温对微粉金刚石的热损伤。

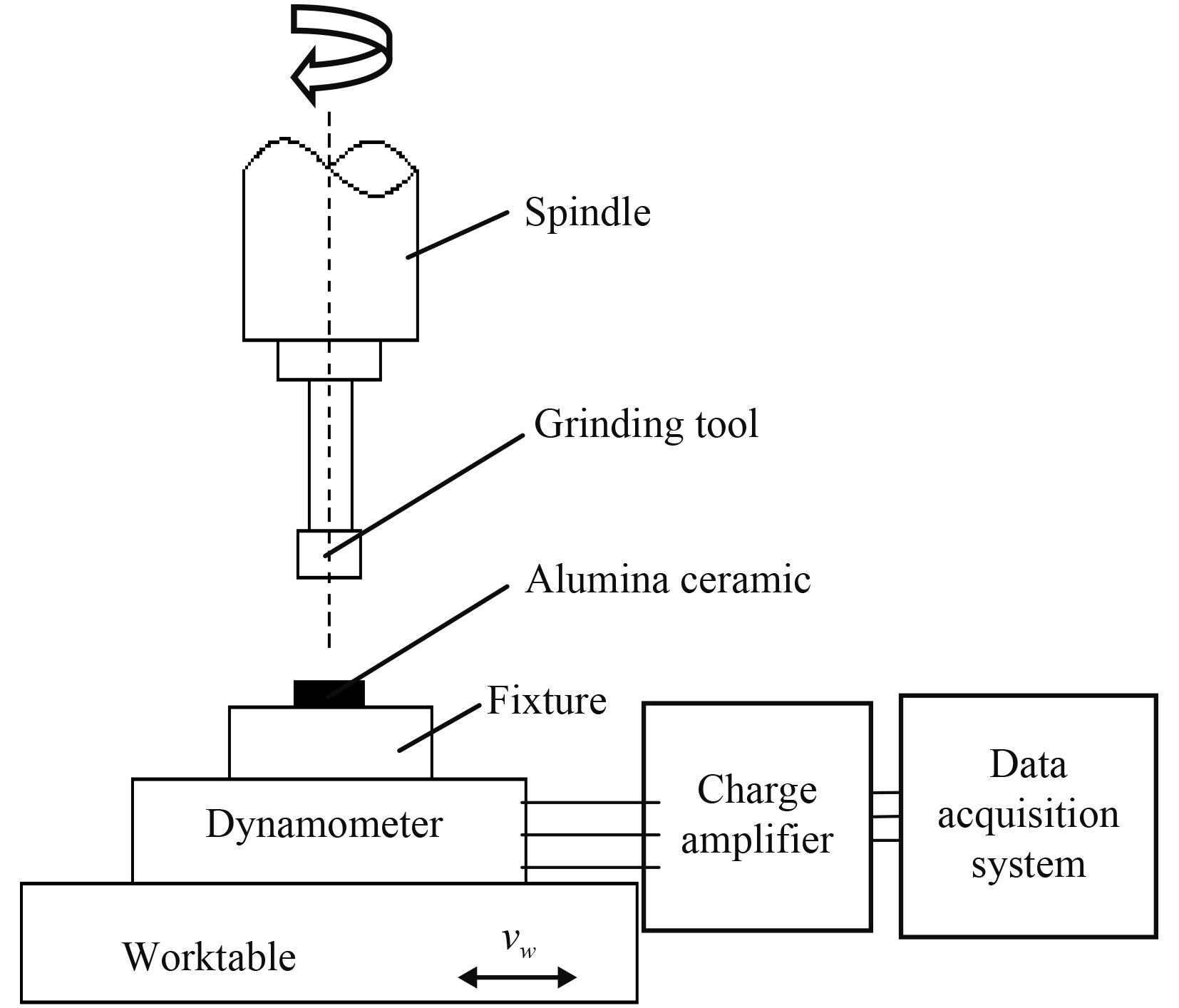

1.3 磨具的磨削性能评价利用铣磨试验来评价磨具性能,工件材料为99%的氧化铝陶瓷,规格:20 mm×14 mm×1 mm,金刚石工具直径15 mm。试验在精密加工中心(HAAS OM-2A)上进行,装置如图2所示。采用KISTLER 9257B型三向压电晶体测力仪采集加工过程中磨削力信号。用KH-8700超景深显微镜对微粉金刚石工具表面形貌、磨粒磨损进行跟踪观察。用泰勒霍普森表面轮廓仪测量磨削后工件粗糙度。磨削参数统一设为:进给速度vw=400 mm/min,工具线速度v=7.85 m/s,切深ap=7 μm。

|

| 图 2 磨削试验装置及数据采集原理图 Figure 2 Diagrams of grinding test and data acquisition device |

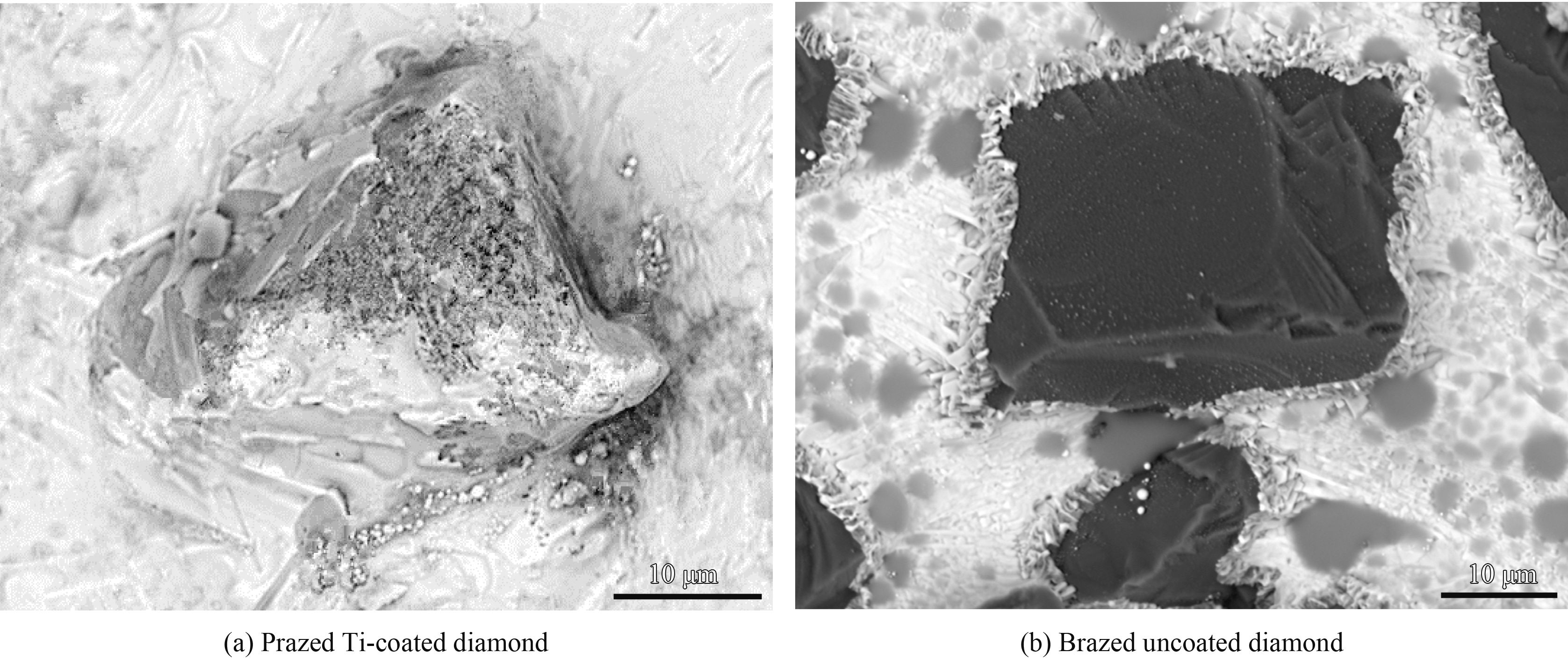

图3(a)(b)所示为钎焊后的镀钛和未镀钛微粉金刚石在SEM下的表面形貌。图3(a)中镀钛磨粒表面与钎料层接触平滑,图3(b)中未镀钛金刚石与钎料界面接触处出现褶皱状的形态。

|

| 图 3 钎焊后两种微粉金刚石与钎料结合形貌 Figure 3 Bonding interface of two kinds of micro-powder diamond and bonder after brazing |

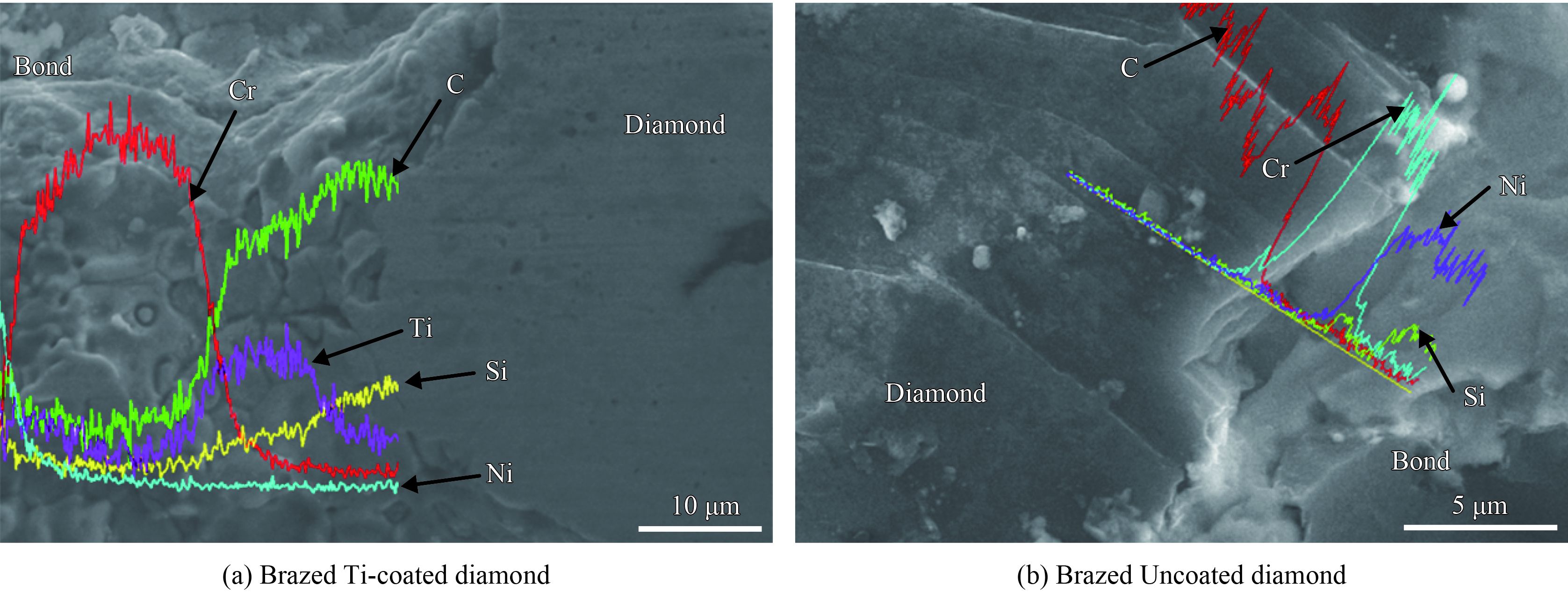

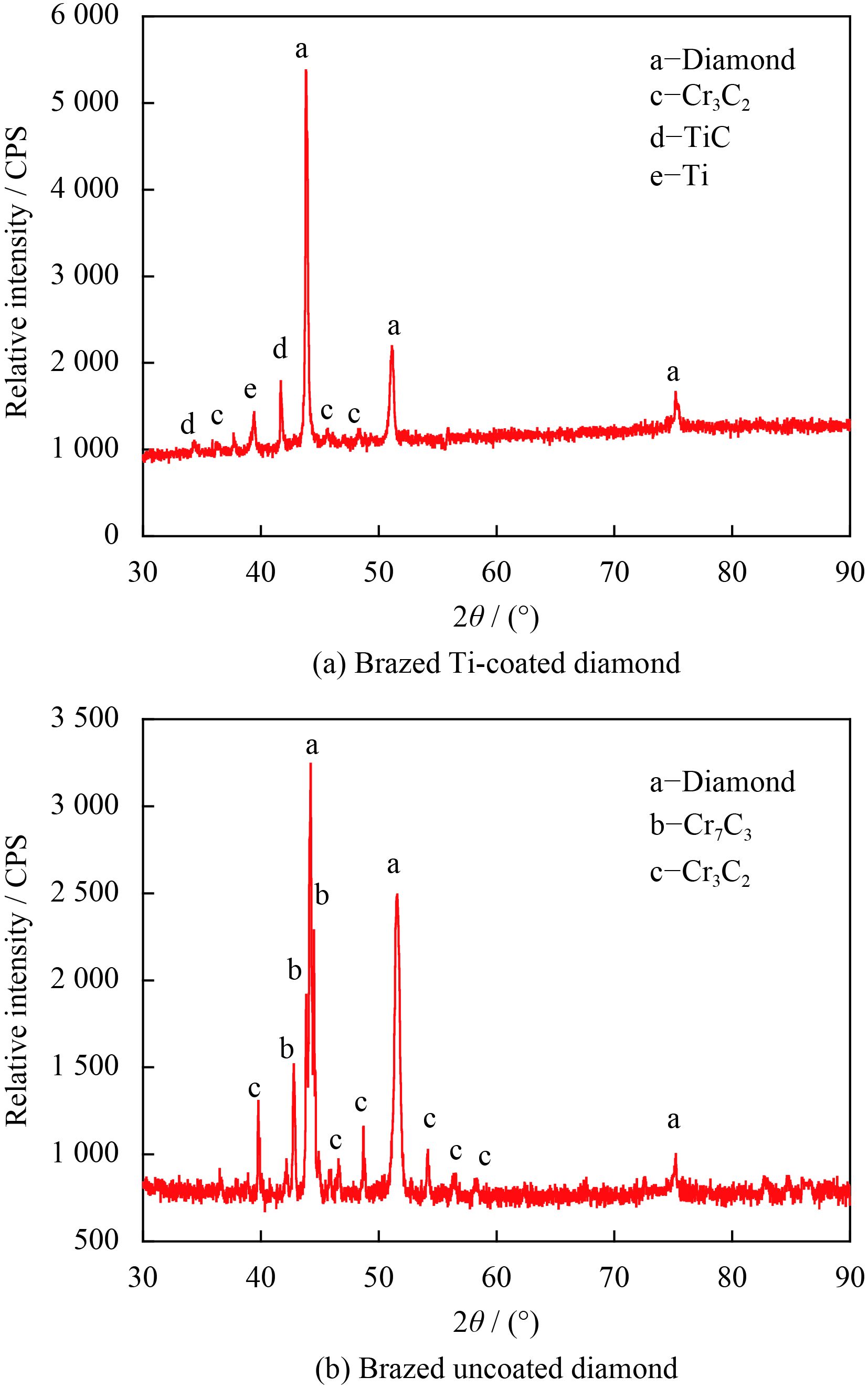

镀钛W40微粉金刚石钎焊后与钎料界面线能谱图如图4(a)所示,镍基钎料合金体系中的C、Cr、Ti等元素存在一定的流动,Cr和Ti元素在靠近金刚石附近有富集现象,从图5(a)中XRD衍射结果可以看出界面上碳化物主要为TiC和Cr3C2。由于TiC的包裹作用,可以减少Cr元素对金刚石的腐蚀。同时,耐高温的TiC对金刚石的隔离可以减弱金刚石在高温下的热损伤。Cr3C2的生成是由于镀钛金刚石表面未完全被TiC和Ti包裹,使得Cr元素渗入金刚石表面与C发生反应,但相对生成量较少,衍射峰较少。能谱图如图4(a)中同时看出Si也有少量的富集,由于钎料中Si与B均属于强碳化合物,但其含量较低,在钎料中主要作用是提高钎料流动性和润湿性。

图4(b)在未镀钛微粉金刚石周围,钎料在焊接后沿金刚石表面向上,形成褶皱状边缘。对褶皱层进行随机线扫描后发现界面处的Cr含量较高,即有Cr元素在金刚石表面富集现象。通过XRD衍射(图5(b))检测分析可知,界面碳化物为Cr3C2和Cr7C3。但是由于金刚石自身的强化学稳定性,钎料合金对金刚石的润湿较在金属Ti上困难,无法形成类似于图3(a)中观察到的包裹现象。致使未镀钛微粉金刚石相比于镀钛微粉金刚石在高温下更加易于出现石墨化现象。

|

| 图 4 钎焊微粉金刚石界面上线扫描能谱图 Figure 4 Line scanning spectra on the interface of brazed micro power diamond |

|

| 图 5 钎焊微粉金刚石XRD图谱 Figure 5 XRD patterns of brazed micro powder diamond |

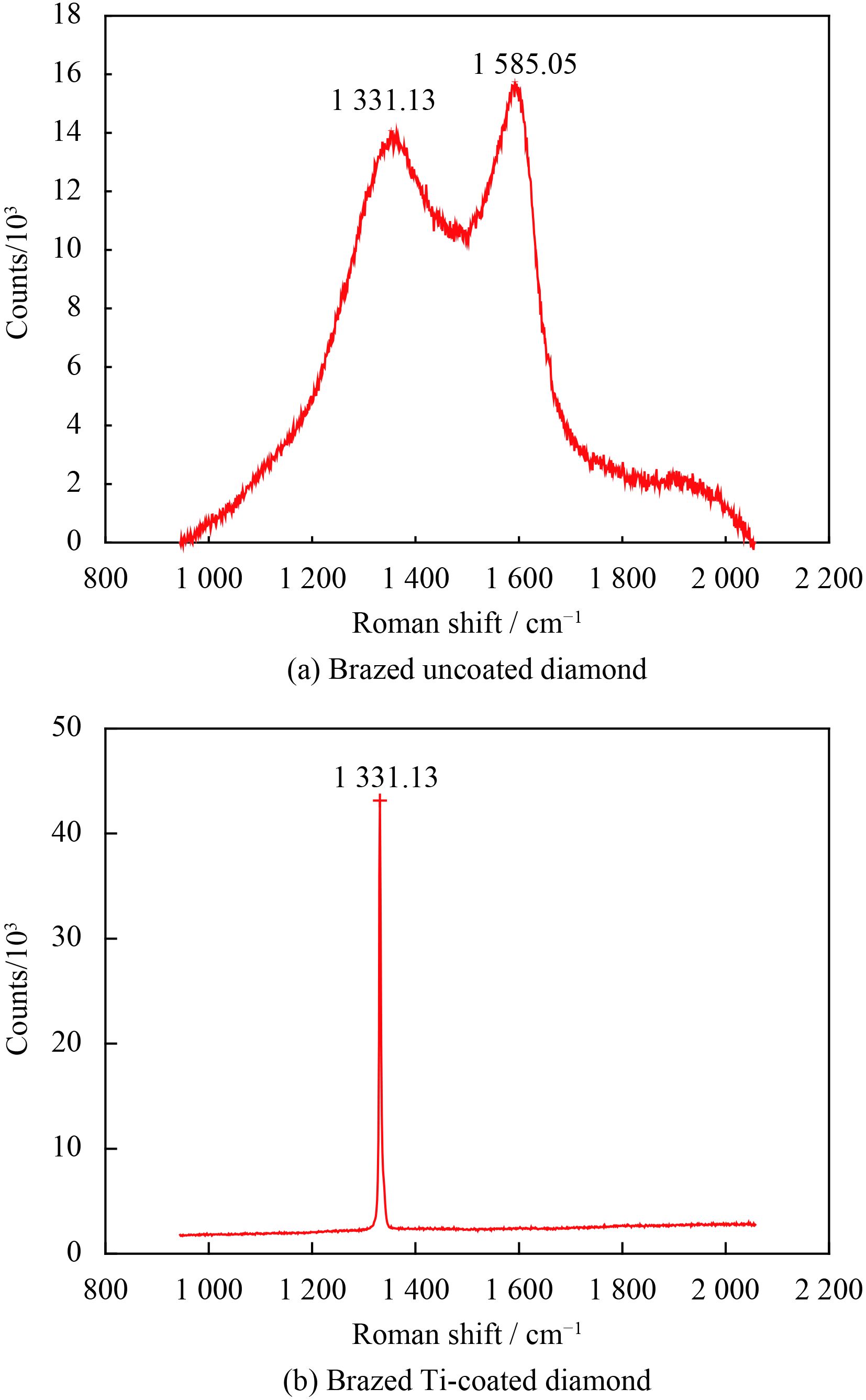

在拉曼光谱中,金刚石与石墨可以通过特征散射峰准确无误地区分开来[12]。拉曼光谱通常由两部分组成:①位于1 332 cm−1附近强而尖锐的典型金刚石的拉曼散射峰,即C-C键是SP3杂化键,此时为金刚石峰;②位于1 580 cm−1附近是石墨的拉曼散射峰,同时,多晶石墨还会出现1 360和2 700 cm−1等散射峰,此时发生石墨化[13-14]。未镀钛微粉金刚石钎焊后金刚石颗粒拉曼特征如图6(a)所示,未镀钛微粉金刚石出现了1 585 cm−1拉曼散射峰,表明微粉金刚石发生了石墨化;表面镀钛微粉金刚石钎焊后金刚石拉曼特征如图6(b)所示,镀钛微粉金刚石未出现1 585 cm−1拉曼散射峰,表明镀钛金刚石未发生石墨化。从检测结果可以看出,镀钛微粉金刚石有利于保护金刚石免于高温石墨化,这是由于表面镀钛金刚石在高温下镀Ti层的保护隔离作用降低了微粉金刚石的热损伤和石墨化。

|

| 图 6 微粉金刚石钎焊后金刚石拉曼特征 Figure 6 Raman characteristic of brazed micro powder diamond |

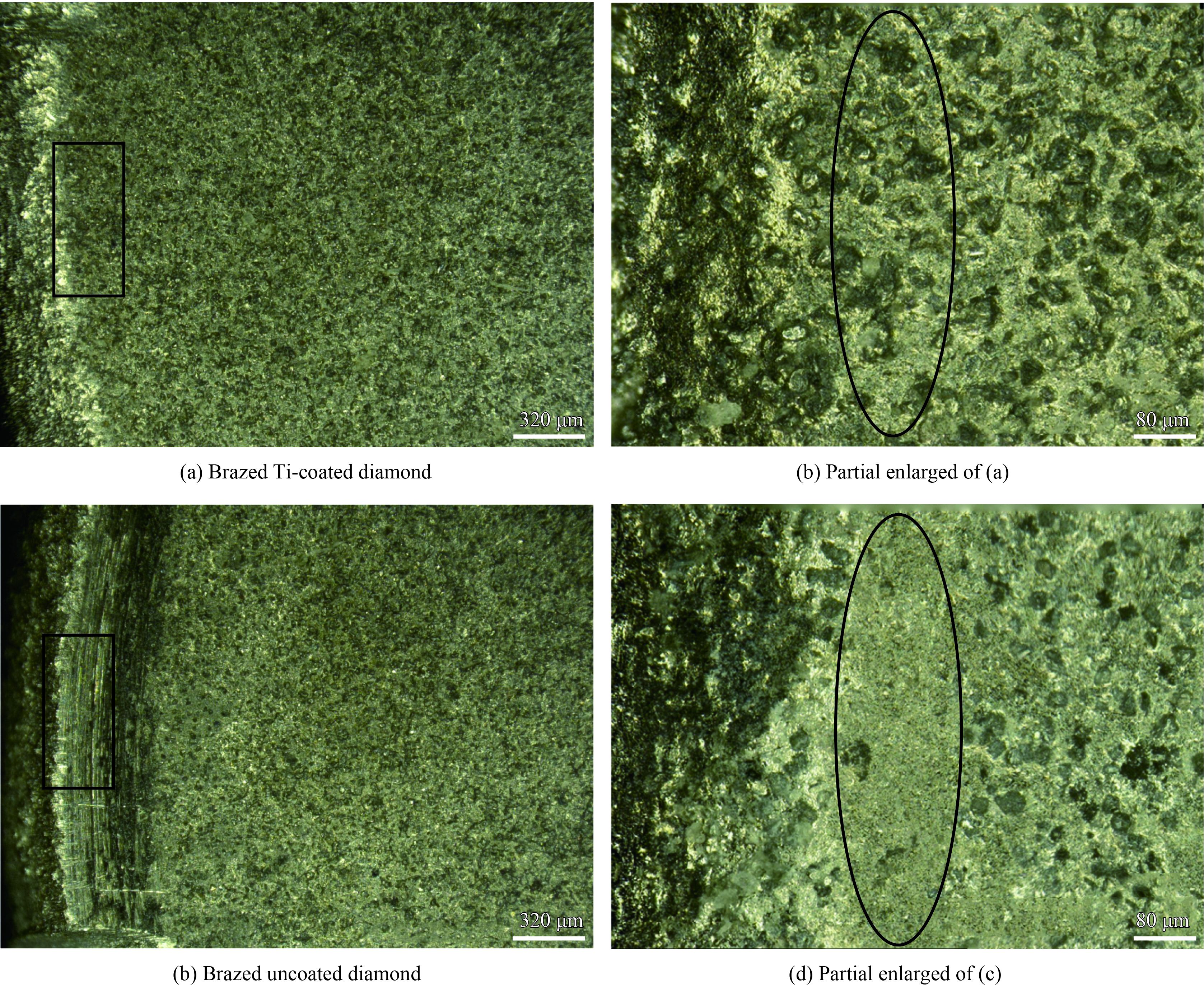

利用所制备的两类微粉金刚石磨具进行陶瓷材料的磨削加工性能评价。对比磨削加工300次后磨具表面形貌,图7(a)(c)及局部放大图7(b)(c)椭圆处可以看出,磨削后钎焊未镀钛微粉金刚石磨具的外周边缘会发生较明显的磨粒脱落现象。这是钎焊微粉金刚石磨具先利用电铸工艺将磨粒与钎料合金在基体表面沉积,再进行钎焊制备而成。因电铸过程中电场分布不均匀会出现边缘效应和尖端效应[15-16]。电镀过程中,电力线会在基体的边缘处集中,电流密度相应较大,所以该处Ni铸层厚度大于平均厚度。而中部电力线相对均匀,Ni铸层厚度约等于平均厚度。镀钛微粉金刚石的钛镀层具有导电性,可以减弱电铸过程中边缘效应和尖端效应带来的不利影响,使得铸层厚度均匀。因此,镀钛微粉金刚石磨具表现出相对较佳的磨削性能。

|

| 图 7 钎焊金刚石磨具加工后表面形貌 Figure 7 Topographies of brazed diamond tools after grinding |

由于影响金刚石磨具磨削性能最主要因素是磨粒的脱落情况,所以可对两种钎焊微粉金刚石磨具加工过程中磨粒的脱落率进行统计来评价其性能。图8给出了两种磨具磨削氧化铝陶瓷过程中微粉金刚石脱落率随磨削次数的变化情况。磨具表面上微粉金刚石的脱落率随着磨削次数的增加逐渐增大,钎焊镀钛微粉金刚石磨具的脱落率相对较小,且其脱落速度较为稳定,进一步说明该钎焊结合剂对镀钛磨粒把持力较好。

|

| 图 8 脱落率随磨削次数的变化 Figure 8 Variation of loss rate with grinding times |

磨削过程中磨削力特征是评价磨具性能和材料可加工性的一个重要过程参量。文中用制备的两种磨具磨削同规格的氧化铝陶瓷,测量并分析磨削力随磨削次数的变化规律。由图9可以数据得出,随着磨削次数的增加磨削力呈现增大趋势,且无论是切向力还是法向力,钎焊镀钛微粉金刚石磨具磨削氧化铝陶瓷的磨削力都相对较小。可见钎焊镀钛微粉金刚石磨具在磨削过程中可以较长时间保持良好的切削性能。主要是由于磨粒表面镀钛后与钎料合金晶面的结合力增强,钎料层对镀钛金刚石的把持力提高,磨粒的脱落率相比于未镀钛金刚石脱落率有所降低,所以镀钛金刚石的磨削阻力小于未镀钛金刚石。影响磨削力大小的另一个因素是磨粒的磨损钝化,由于镀钛金刚石的热损伤小,在高温下没有被石墨化,所以在磨削过程中磨粒的磨损较小,磨削性能优良。而对于未镀钛微粉金刚石,在高温下热损伤严重失去了原有硬度,从而加剧磨损而钝化。钝化后的金刚石受到的摩擦阻力和冲击力增加,磨削力也会随之增大。

|

| 图 9 磨削力随磨削次数的变化 Figure 9 Variation of grinding forces with grinding times |

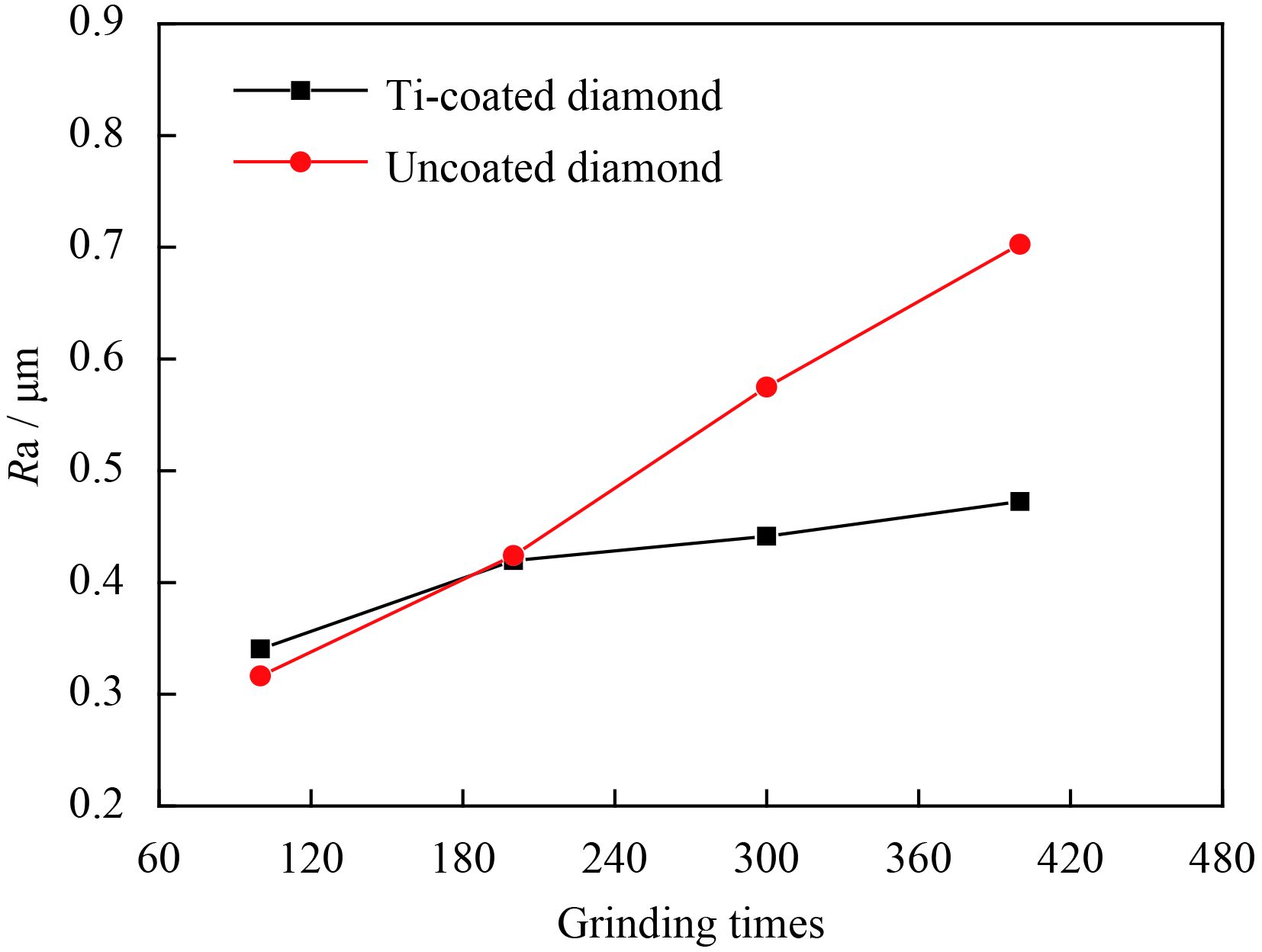

磨削完成后,工件表面粗糙度值的大小,是评价磨具磨削性能的重要指标。通过对比图10两种不同磨具磨削工件后的表面粗糙度值不难看出,随着磨削次数的增加,磨具出现磨损,工件表面粗糙度值上升。两种磨具在开始磨削阶段,工件表面粗糙度值相差不大,但随着磨削次数的增加,未镀钛金刚石磨削的工件粗糙度值上升趋势明显,而镀钛金刚石磨削的工件粗糙度值平稳上升,且上升趋势不明显。其原因主要为镀钛金刚石在高温下未被石墨化,其磨粒完整性较好,在磨削过程中一直保持锋利状态,对于工件材料的去除以切削为主,工件表面粗糙度值相对较低。而未镀钛金刚石高温热损伤严重,在磨削一段时间后,金刚石磨损严重,对工件材料的去除以断裂为主,从而使得工件表面粗糙度值不断增大。

|

| 图 10 工件粗糙度随磨削次数的变化 Figure 10 Variation of roughness with grinding times |

(1) 镀钛微粉金刚石钎焊后,钎料层与镀钛金刚石的界面呈平坦流淌状,促使镀钛金刚石与钎料自然而牢固的结合,提高钎料层对镀钛金刚石的把持力。

(2) 微粉金刚石表面镀钛有利于保护金刚石磨粒在高温钎焊过程免于石墨化、减少热损伤,有利于提高钎焊微粉金刚石磨具的寿命。

(3) 金刚石Ti镀层具有导电性,可以减弱电铸过程中边缘效应和尖端效应带来结合剂层厚度不均匀的影响。

(4) 对比镀钛微粉金刚石和未镀钛金刚石的磨削试验结果,磨粒镀钛可以降低磨具表面磨粒在磨削过程中的脱落率,提高金刚石工具的磨削性能,减小磨削力和降低工件表面粗糙度。

| [1] | WEBSTER J, TRICARD M. Innovations in abrasive products for precision grinding[J]. Manufacturing Technology, 2004, 53(2): 597-617. |

| [2] |

张国青, 黄辉, 徐西鹏. 钎焊金刚石磨粒焊接强[J]. 北京科技大学学报, 2008, 30(10): 1149-1153.

ZHANG G Q, HUANG H, XU X P. Welding strength of brazing diamond grits[J]. Chinese Journal of Engineering, 2008, 30(10): 1149-1153 (in Chinese). |

| 点击浏览原文 | |

| [3] |

詹友基, 李远, 黄辉, 等. 钎焊金刚石砂轮磨削硬质合金的磨削力研究[J]. 中国机械工程, 2010, (15): 1844-1849.

ZHAN Y J, LI Y, HUANG H, et al. Investigations of grinding forces for grinding cemented carbide with brazed diamond wheels[J]. Chinese Mechanical Engineering, 2010, (15): 1844-1849 (in Chinese). |

| 点击浏览原文 | |

| [4] |

陆善平, 郭义, 陈亮山, 等. Co含量对(WC-Co/NiCrBSi)复合钎焊涂层耐磨性的影响[J]. 中国表面工程, 1999, 12(3): 24-27.

LU S P, GUO Y, CHEN L S, et al. Effect of Co content on bonding wearability of (WC-Co/NiCrBSi) composite brazing coating [J]. China Surface Engineering, 1999, 12(3): 24-27 (in Chinese). |

| 点击浏览原文 | |

| [5] | BIKERMAN J J. Surface phenomena in metallurgical processes[J]. American Scientist, 1965, 53 (4): 512A-513A. |

| [6] | MA B J, YANG G L, BU F N. Study of brazed diamond micro-powder burs fabricated using induction brazing with either an amorphous or a crystalline Ni-based filler alloy[J]. International Journal of Refractory Metals and Hard Materials, 2017, 62: 58-63. |

| 点击浏览原文 | |

| [7] |

田孟昆, 余志明, 刘学璋, 等. 过渡层对铜基金刚石薄膜的影响[J]. 中国表面工程, 2011, 24(4): 19-24.

TIAN M K, YU Z M, LIU X Z, et al. Diamond films deposited on copper with different interlayers[J]. China Surface Engineering, 2011, 24(4): 19-24(in Chinese). |

| 点击浏览原文 | |

| [8] |

王艳辉. 金刚石磨料表面镀钛层的制备、结构、性能及应用[D]. 秦皇岛: 燕山大学, 2002, 6.

WANG Y H. Preparation, structure, properties and applications of titanium coating on diamond abrasive[D]. Qinhuangdao: Yanshan University, 2002, 6 (in Chinese). |

| [9] | WANG Y H, ZANG J B, WANG M Z, et al. Properties and applications of Ti-coated diamond grits[J]. Journal of Materials Processing Technology, 2002, 129(1/2/3): 369-372. |

| [10] |

王明智, 王艳辉, 臧建兵. 微蒸发镀Ti或Ti-Cr合金对工具烧制过程中金刚石的保护作用[J]. 金刚石与磨料磨具工程, 1996, 91(1): 7-9.

WANG M Z, WANG Y H, ZANG J B. Protective effect of Ti or Ti-Cr coating on diamond grit during tools sintering[J]. Diamond & Abrasives Engineering, 1996, 91(1): 7-9(in Chinese). |

| 点击浏览原文 | |

| [11] |

姜波. 电铸-烧结制备金刚石微粉磨具的工艺探索及评价[D]. 厦门: 华侨大学, 2015, 6.

JIANG B. Exploration and evaluation process on preparation of diamond micro power grinding tool by electroforming-sintering composite technology[D]. Xiamen: Huaqiao University, 2015, 6 (in Chinese). |

| [12] |

卢金斌, 徐九华. Ag-Cu-Ti钎焊金刚石的界面结构及热应力分析[J]. 稀有金属材料与工程, 2009, 38(4): 642-646.

LU J B, XU J H. Interface microstructure and thermal stress of diamond brazing with Ag-Cu-Ti filler[J]. Rare Metal Materials and Engineering, 2009, 38(4): 642-646(in Chinese). |

| 点击浏览原文 | |

| [13] |

王秦生. 超硬材料及制品[M]. 郑州: 郑州大学出版社, 2006: 24-26.

WANG Q S. Superhard materials and products[M]. Zhengzhou: Zhengzhou University Press, 2006: 24-26(in Chinese). |

| [14] |

方容川. 固体光谱学[M]. 合肥: 中国科学技术大学出版社, 2001: 342-345.

FANG R C. Solid state spectroscopy[M]. Hefei: University of Science & Technology China Press, 2001: 342-345(in Chinese). |

| [15] |

王星星, 雷卫宁, 姜博. 微电铸层均匀性的影响研究[J]. 电镀与环保, 2010, 30(4): 10-13.

WANG X X, LEI W N, JIANG B. A Study of the impact on the uniformity of micro-electroforming deposits[J]. Electroplating & Pollution Control, 2010, 30(4): 10-13(in Chinese). |

| 点击浏览原文 | |

| [16] |

李冠男, 黄成军, 罗磊, 等. 微电铸技术及其工艺优化进展研究[J]. 微细加工技术, 2006(6): 1-5.

LI G N, HUANG C J, LUO L, et al. Research on micro electroforming technology and its process optimization[J]. Micro Fabrication Technology, 2006(6): 1-5 (in Chinese). |

| 点击浏览原文 |