2. 北京星航机电装备有限公司,北京 100074

2. Beijing Xinghang Electro-mechanical Equipment Co., Ltd., Beijing 100074, China

C/C复合材料由于具有低密度、高强度,高热导、低热膨胀系数,以及优良的尺寸稳定性等特点成为了航空航天领域重要的热结构件材料之一,已经被广泛应用于火箭发动机喷管、燃烧室,超高速飞行器鼻锥等部位[1-4]。然而在高于400 ℃的氧化气氛环境下,C/C极易发生氧化造成质量耗损以及性能下降,严重制约了C/C材料的使用[5]。

在C/C表面制备一层或者多层超高温复合陶瓷涂层是提高其高温抗氧化性能的有效方法之一。其中,ZrB2作为一种典型的难熔金属硼化物,具有相对较低的密度、高熔点、高热导和良好的高温化学稳定性等特点,是C/C表面抗氧化烧蚀涂层的理想材料之一[6]。但是纯的ZrB2材料在温度高于1100 ℃时,由于氧化产物B2O3极易挥发,留下的多孔ZrO2层无法起到良好的阻氧效果,难以达到预期的抗氧化保护作用。而且ZrB2与C/C材料的热膨胀系数相差较大,极易在热应力的作用下导致涂层开裂或剥落,造成涂层失效。研究发现,在ZrB2中添加体积分数20~30%的SiC可以有效的提高ZrB2基涂层的抗氧化性能以及服役温度[7-10]。SiC与C/C之间具有良好的物理化学相容性,热膨胀系数相对较低,可以有效的缓解ZrB2和C/C材料热膨胀系数不匹配问题。而且氧化产物SiO2可以与B2O3形成具有一定粘度的硼硅玻璃相,一方面可以减缓B2O3的挥发速率,另一方面可以封填涂层孔洞,阻碍氧气向涂层内部扩散。因此,寻求合适的工艺手段在C/C表面制备性能优良的ZrB2-SiC复合涂层已成为目前研究的热点之一。

目前制备ZrB2-SiC复合涂层的工艺主要包括:包埋法、涂刷烧结法,原位反应法、等离子喷涂等。Wang等[11]采用包埋法在石墨上制备了ZrB2-SiC复合涂层。经过200 s的氧乙炔考核后,样品的线烧蚀率和质量烧蚀率分别为4.647 mm/s和1.216 mg/s。薛朋飞等[12]采用涂刷法在C/C表面制备了ZrB2-SiC复合涂层。经1200 ℃静态氧化60 min后,失重率仅为2.4%;1500 ℃时失重率增大至15%,远小于无涂层保护的C/C材料的失重率(~35%)。Ren等[13]采用原位反应法利用B2O3、ZrO2、Si和C粉末在C/C表面制备了ZrB2-SiC涂层。经1773 K静态氧化550 h后,涂层形成“嵌入结构”有效的提高涂层的抗氧化性能,失重率为0.22%。与其它工艺相比,等离子体喷涂工艺具有高热源、高效率、工艺适用性高、对基体形状尺寸要求低等特点。等离子喷涂制备的涂层组织结构以及厚度可控性、重复性较高。因此,等离子喷涂工艺是一种超高温陶瓷涂层制备的有效手段之一[14]。Zhang等[15]采用超音速大气等离子喷涂在C/C表面制备了ZrB2-SiC涂层。经热通量为2400 kW/m2的氧乙炔考核60 s后,样品的线烧蚀率和质量烧蚀率分别为0.4×10−3 g/s和0.6 μm/s。但是涂层在热通量为4200 kW/m2考核60 s后发生失效。Reza等[16]采用附加屏蔽气的等离子喷涂工艺制备了ZrB2-SiC涂层。经氧乙炔考核60 s后样品的线烧蚀率和质量烧蚀率分别为1.67×10−5 g/s和0.04 ×10−5 mm/s.

然而,由于ZrB2材料本身的高熔点以及烧结能力差,SiC材料在2700 ℃会出现分解挥发等因素的影响,导致大气等离子喷涂工艺制备的ZrB2-SiC涂层内部存在明显的疏松多孔区域。因此文中采用去离子水淬火法获得等离子射流场加热后的粉末,并进行单颗粒沉积试验设计;通过分析经过等离子射流场前后粉体的组织结构特征以及单颗粒沉积形貌来探究ZrB2-SiC涂层内部疏松多孔区域形成的原因。

1 试 验选取规格为1 μm的ZrB2(北京中金研新材料科技有限公司)和规格为1 μm的SiC(北京中金研新材料科技有限公司)作为试验原料。按照ZrB2∶SiC体积比7∶3配比,将原料粉末、去离子水和粘结剂PVA混合,在JM-15L型搅拌球磨机(长沙天创粉末技术有限公司)中搅拌球磨2 h。浆料固含量为40%,粘结剂PVA质量分数为0.4%。采用喷雾造粒工艺将球磨浆料制备成等离子喷涂用球形团聚粉体,具体喷雾造粒参数如表1所示。

| Parameters | Values |

| PVA content, w / % | 0.4 |

| Inlet temperature / ℃ | 330 |

| Outlet temperature / ℃ | 120 |

| Feed pump rate / (r·min−1) | 40 |

| Atomizer rotary rate / Hz | 30 |

采用去离子水淬火法探究ZrB2-SiC粉体经过等离子射流场加热后组织形貌特征。通过机械手使得等离子喷枪枪口垂直正对去离子水,枪口和水面距离与APS制备ZrB2-SiC涂层喷涂距离相同。ZrB2-SiC粉末经过等离子射流高温区域后,在去离子水中急速冷却,可以一定程度保留粉末加热状态时的组织结构形貌。ZrB2-SiC涂层制备工艺参数为课题组前期通过正交试验获得的最优工艺参数,如表2所示。将去离子水中收集到的ZrB2-SiC粉末在100 ℃烘箱中烘烤24 h得到干燥粉体。为了探究等离子喷涂过程中ZrB2-SiC粉体的沉积行为,在抛光的金属基体表面进行了单颗粒沉积试验来进一步探究粉体的熔化程度;同时采用SG100喷枪以及PRAXAIR-TAFA公司生产的5500型大气等离子喷涂系统制备ZrB2-SiC涂层,工艺参数如表2所示。

| Parameters | Values |

| Spraying current / A | 900 |

| Folw rate of primary gas Ar / (L·min−1) | 2548 |

| Folw rate of carrier gas Ar / (L·min−1) | 283 |

| Folw rate of second gas He / (L·min−1) | 1416 |

| Rotary rate / (r·min−1) | 57 |

| Spraying distance / mm | 70 |

选取德国Bruker-AXS生产的XRD分析仪对经过等离子射流场前后的ZrB2-SiC粉末进行物相分析。通过扫描电子显微镜以及能谱仪对试样进行微观组织形貌以及元素分布表征。通过激光粒度分析仪(日本堀场HORIBA)对球化前后粉体粒径分布进行测定。使用钢铁研究总院生产的FL4-1型霍尔流速计测量粉体的流动性和松装密度。

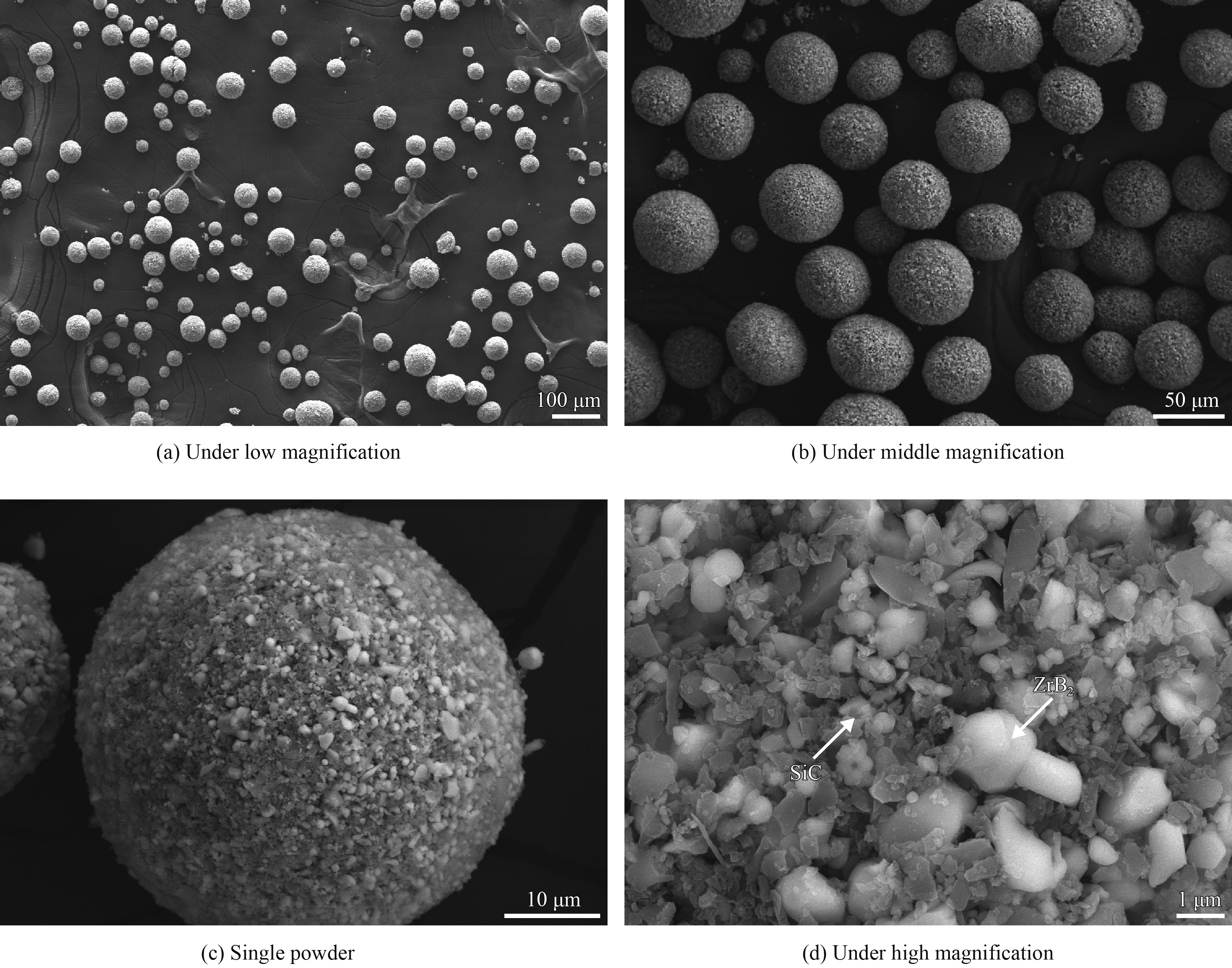

2 结果与讨论 2.1 团聚粉的组织形貌特征图1是经过喷雾造粒后ZrB2-SiC复合粉体的表面微观形貌。如图1(a)(b)所示,试验中制备的ZrB2-SiC团聚粉体呈近球形,粉末粒径分布较好,无明显的破碎现象。图1(c)为单个ZrB2-SiC团聚粉末表面形貌。团聚颗粒表面上也没有明显的裂纹以及孔洞,粉体球形度较高。进一步放大,如图1(d)所示,灰色颗粒是SiC,白色颗粒是ZrB2。表层ZrB2和SiC颗粒分布均匀,两种物质间存在一些间隙,但在PVA的作用下仍然粘接良好。

|

| 图 1 ZrB2-SiC团聚粉末的表面形貌 Fig. 1 Surface morphologies of agglomerated ZrB2-SiC powder |

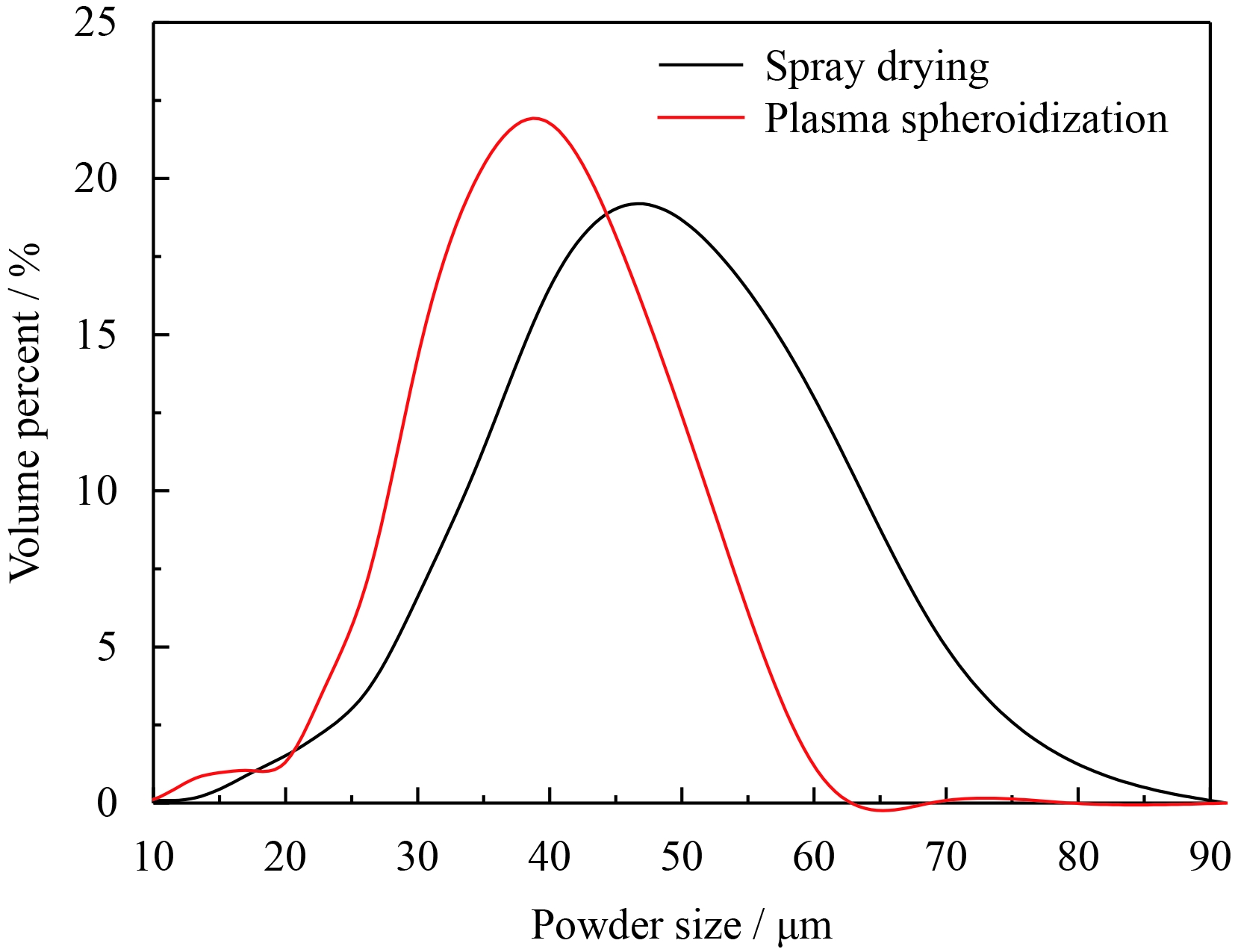

如图2所示,喷雾造粒制备的ZrB2-SiC团聚粉体粒径范围为10~90 μm,D(0.5)=47.947 μm。粉体流动性为60.17 s/50 g,松装密度为1.76 g/cm3,满足等离子喷涂要求。

|

| 图 2 球化前后ZrB2-SiC粉末粒径分布 Fig. 2 ZrB2-SiC powder size distribution before and after plasma spheroidization |

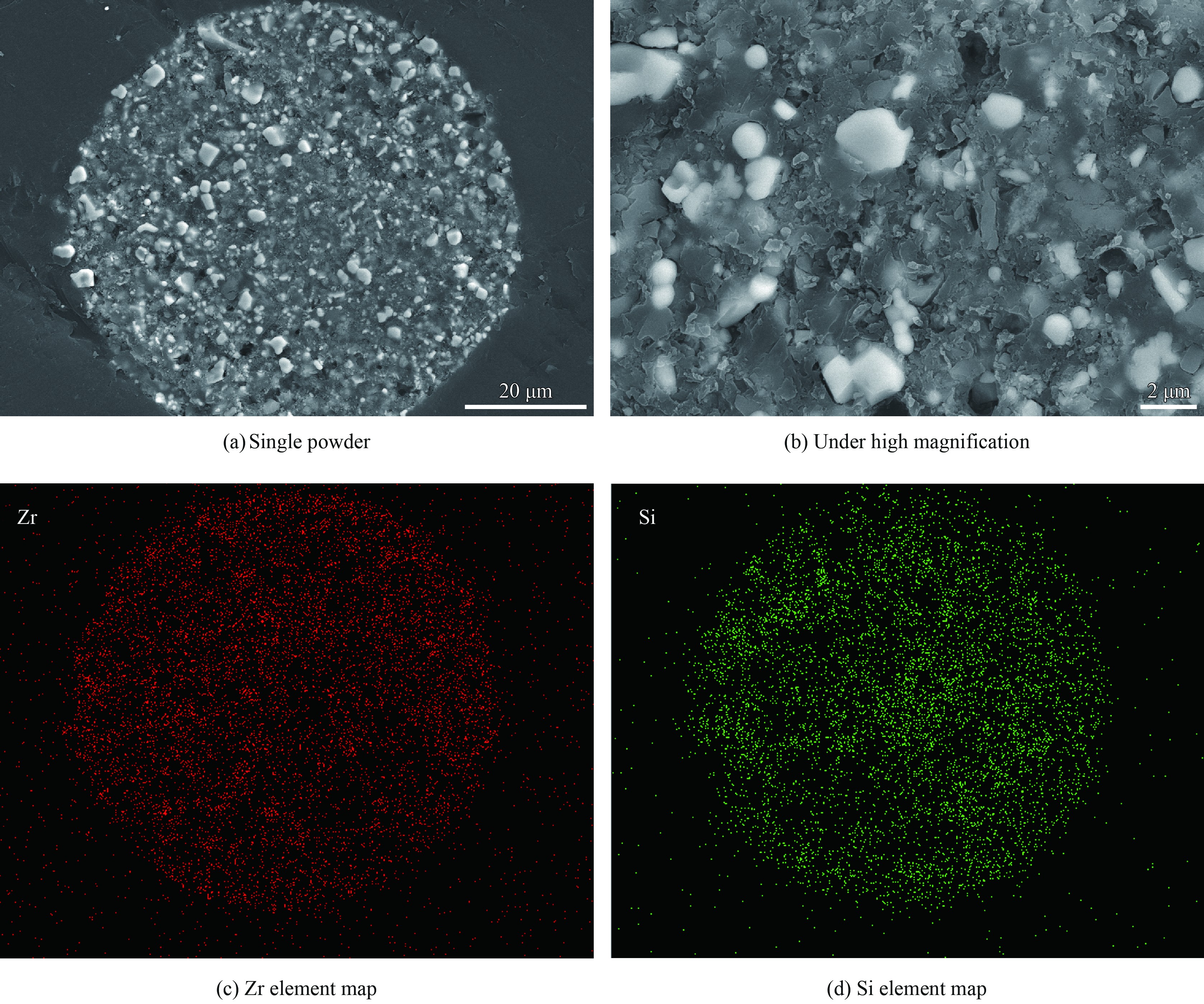

图3为ZrB2-SiC团聚粉体的截面微观形貌以及元素分布图。粉体内部无明显孔洞和裂纹,ZrB2和SiC颗粒分散均匀。如图3(c)(d)所示,粉体内部Zr和Si元素分布均匀。

|

| 图 3 ZrB2-SiC团聚粉末截面形貌及元素分布图 Fig. 3 Cross-section and element distribution of agglomerated ZrB2-SiC powder |

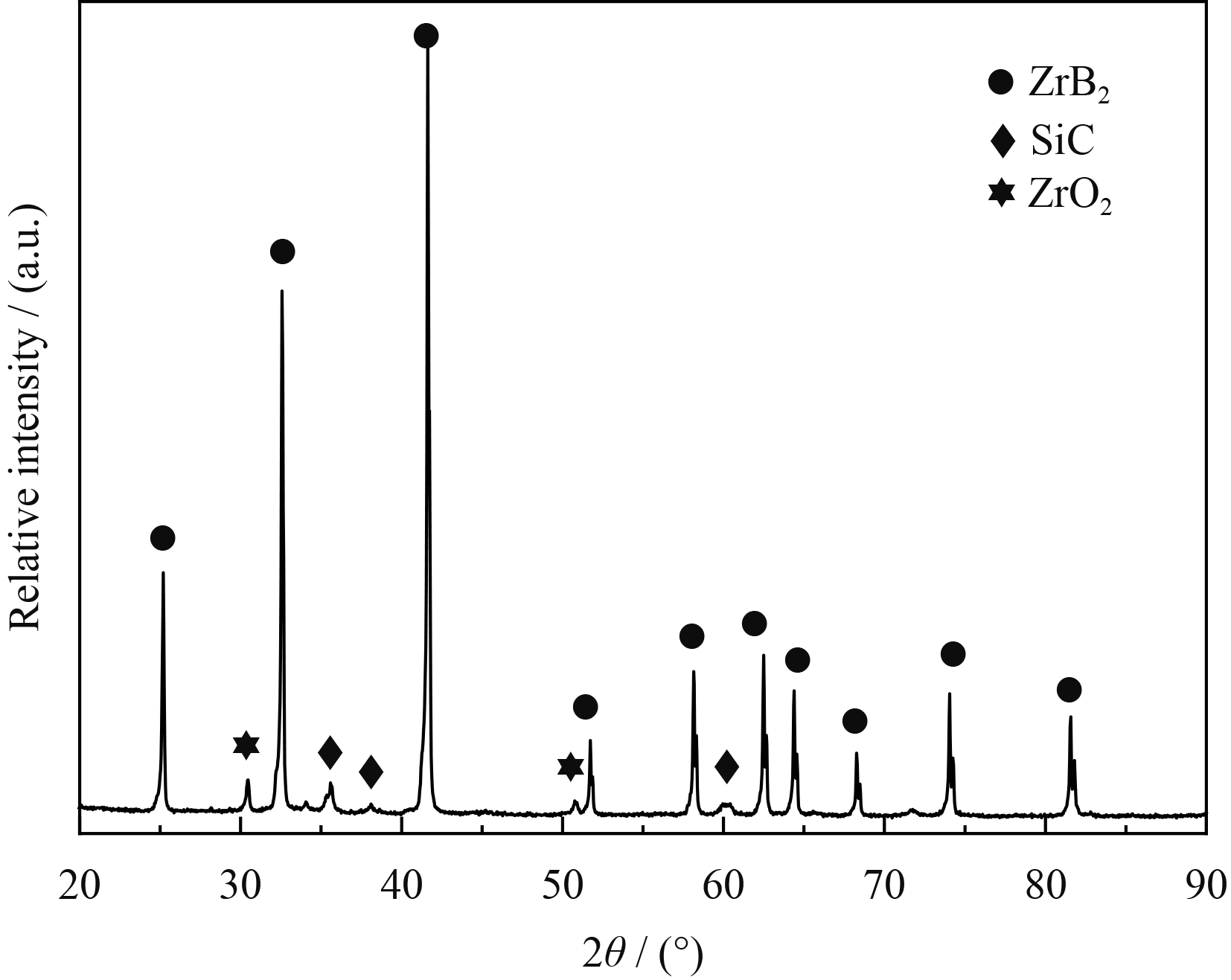

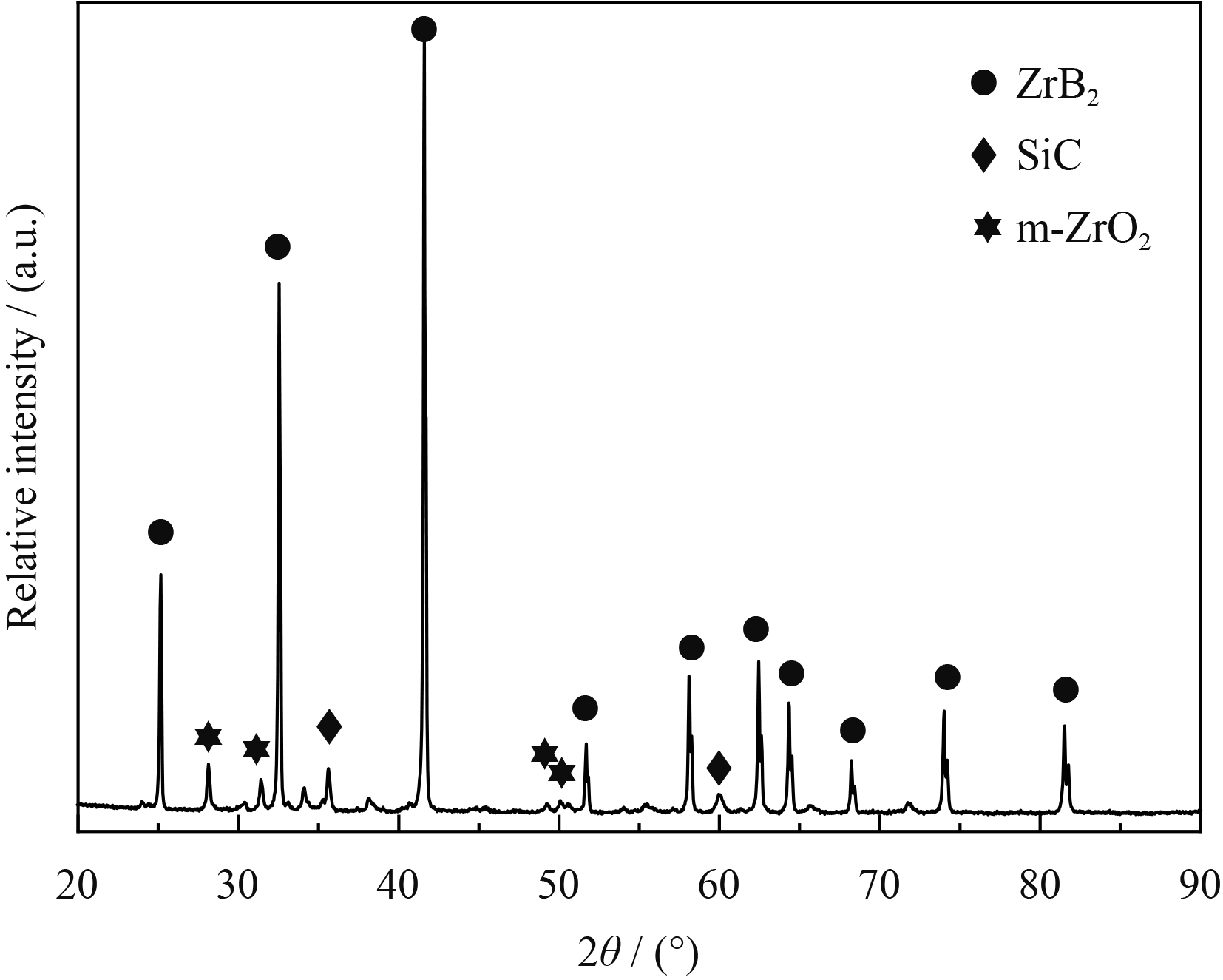

图4为经过喷雾造粒后ZrB2-SiC团聚粉体的XRD图谱。ZrB2-SiC团聚粉末主要由六方ZrB2相和立方SiC以及微量的ZrO2相组成。引入ZrO2杂质的原因可能是在球磨过程中ZrO2球在原料粉体切削作用下发生磨损,微量的ZrO2碎屑混入原料粉中造成的[17]。

|

| 图 4 喷雾造粒后ZrB2-SiC团聚粉体XRD图谱 Fig. 4 XRD patterns of agglomerated ZrB2-SiC powder |

图5为经过等离子射流场后ZrB2-SiC粉体的XRD图谱。经过等离子射流场后粉末主要由ZrB2相、SiC相以及一些ZrO2相组成。与喷雾造粒后粉末XRD图谱相比较,ZrO2峰强度明显增强。主要原因为在等离子喷涂过程中,等离子射流场边缘位置发生“涡流效应”,容易将空气卷入,造成粉体的氧化。

|

| 图 5 经过等离子射流场后ZrB2-SiC粉体XRD图谱 Fig. 5 XRD patterns of ZrB2-SiC through the plasma jet |

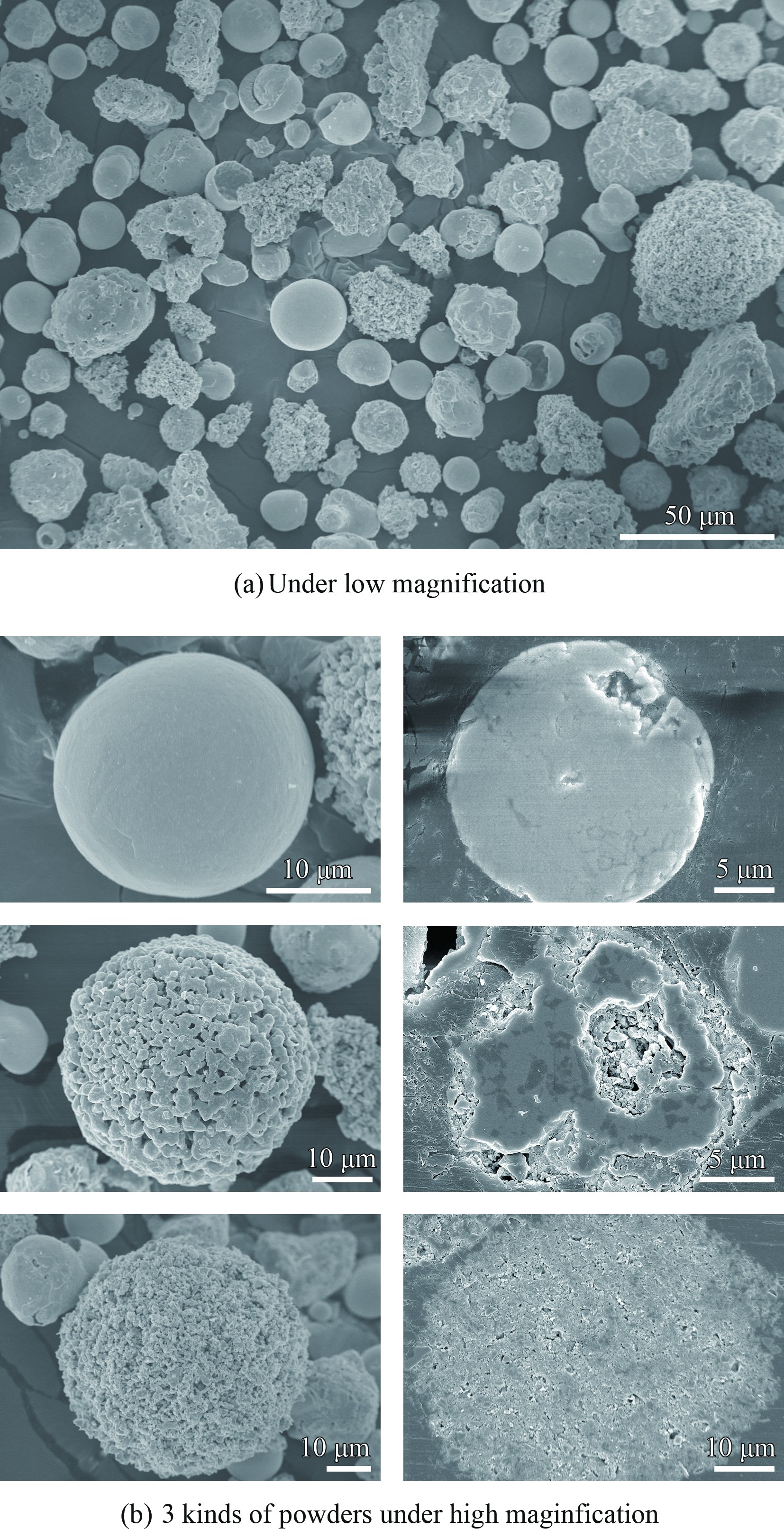

图6为去离子水中收集的经过等离子射流场的粉末。由图可观察到经过去离子收集的ZrB2-SiC粉末呈现3种不同的形貌特征:表面光滑状、表面多孔状以及表面团聚状。如图6(a)所示的单个表面光滑状ZrB2-SiC粉体的表面和截面形貌。该类型的ZrB2-SiC粉体表面致密光滑,无裂纹存在。

|

| 图 6 经过等离子射流场后ZrB2-SiC粉末的形貌 Fig. 6 Morphologies of ZrB2-SiC powder through the plasma jet |

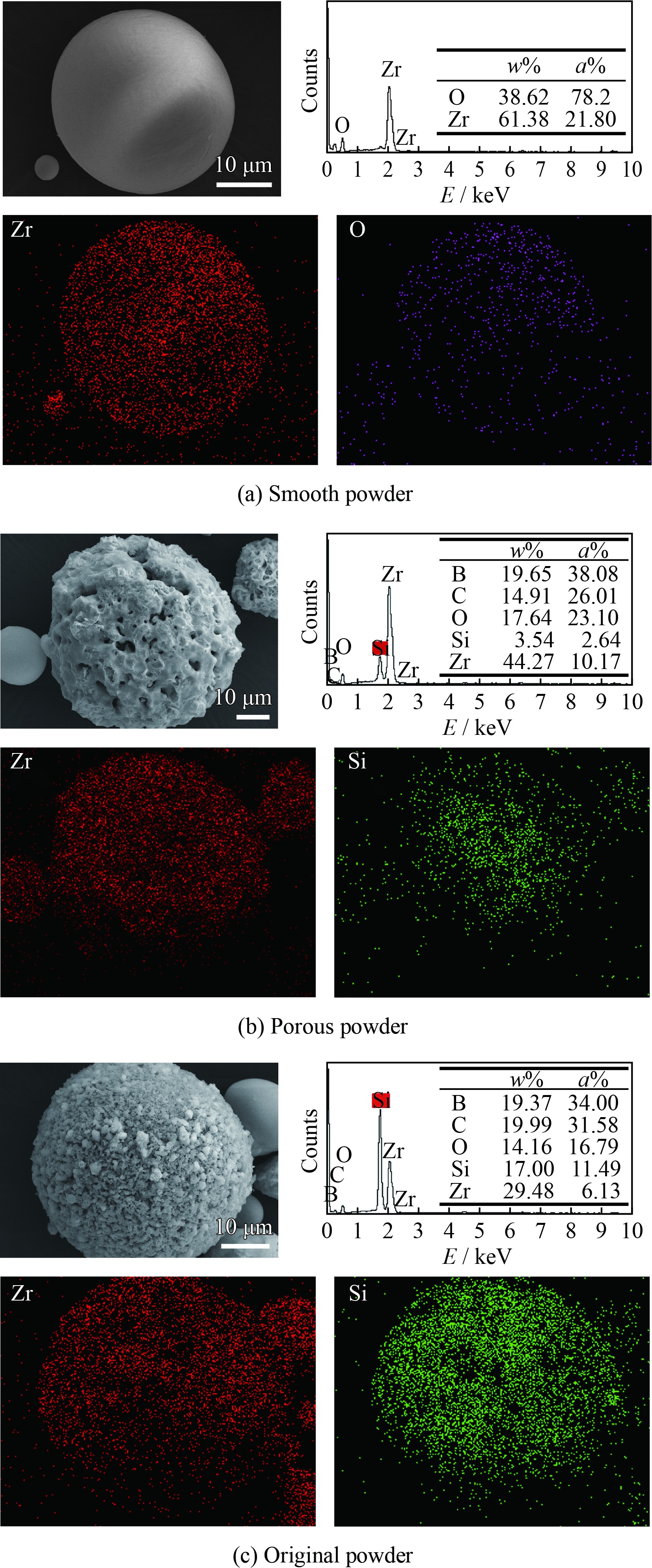

如图7(a)所示,通过EDS分析发现该类型粉体表面重要为Zr和O元素。由于涡流效应引起空气卷入等离子射流场中造成粉体表面发生氧化。进一步观察该类型粉体截面形貌发现,粉体截面主要存在两种组织形态:灰色的ZrB2相以及灰黑色的SiC相。其中,SiC相主要以弥散的形式分布在ZrB2颗粒间。与团聚粉体对比,该种粉体内部缺陷明显减少,粉体致密度大大提升。单个多孔状的ZrB2-SiC粉末表面和截面形貌如图6(b)所示,可以发现,该类型粉体表面存在较多的孔洞,可能在粉末表面的SiC在等离子高温作用下发生分解挥发造成的[18]。如图7(b)所示,根据EDS检测结果发现,该类粉体表面还残留一定的Si元素。该类粉体表面的ZrB2颗粒存在明显的长大现象,从1 μm左右长大到3~5 μm。颗粒间连接方式转变冶金结合。观察其截面发现,该类粉体内部呈现三层组织结构:多孔最外层、中间致密层、以及未反应区。该类粉体中间致密层组织结构特征与第一类粉末内部组织结构相同。图6(c)中第三种形貌的ZrB2-SiC粉末几乎保留了团聚粉体的特征形貌。ZrB2颗粒以及SiC颗粒几乎没有发生熔化。如图7(c)所示,根据EDS结果发现,该类粉体表面Si元素含量较高。因此,造成此类组织结构的原因可能为粉体在飞行过程中早早的飞离等离子射流场,导致粉体无法熔化,一定程度保留了团聚粉体的组织结构特征。如图3所示,与团聚粉体相比,球化后粉体粒径明显减小,粒径范围为10~60 μm,D(0.5)=39.707 μm,粉体缺陷减少,致密度提升。粉体流动性为48.32 s/50 g,松装密度为1.96 g/cm3。

|

| 图 7 经过等离子射流场后ZrB2-SiC粉末的EDS结果 Fig. 7 EDS results of ZrB2-SiC powder through the plasma jet |

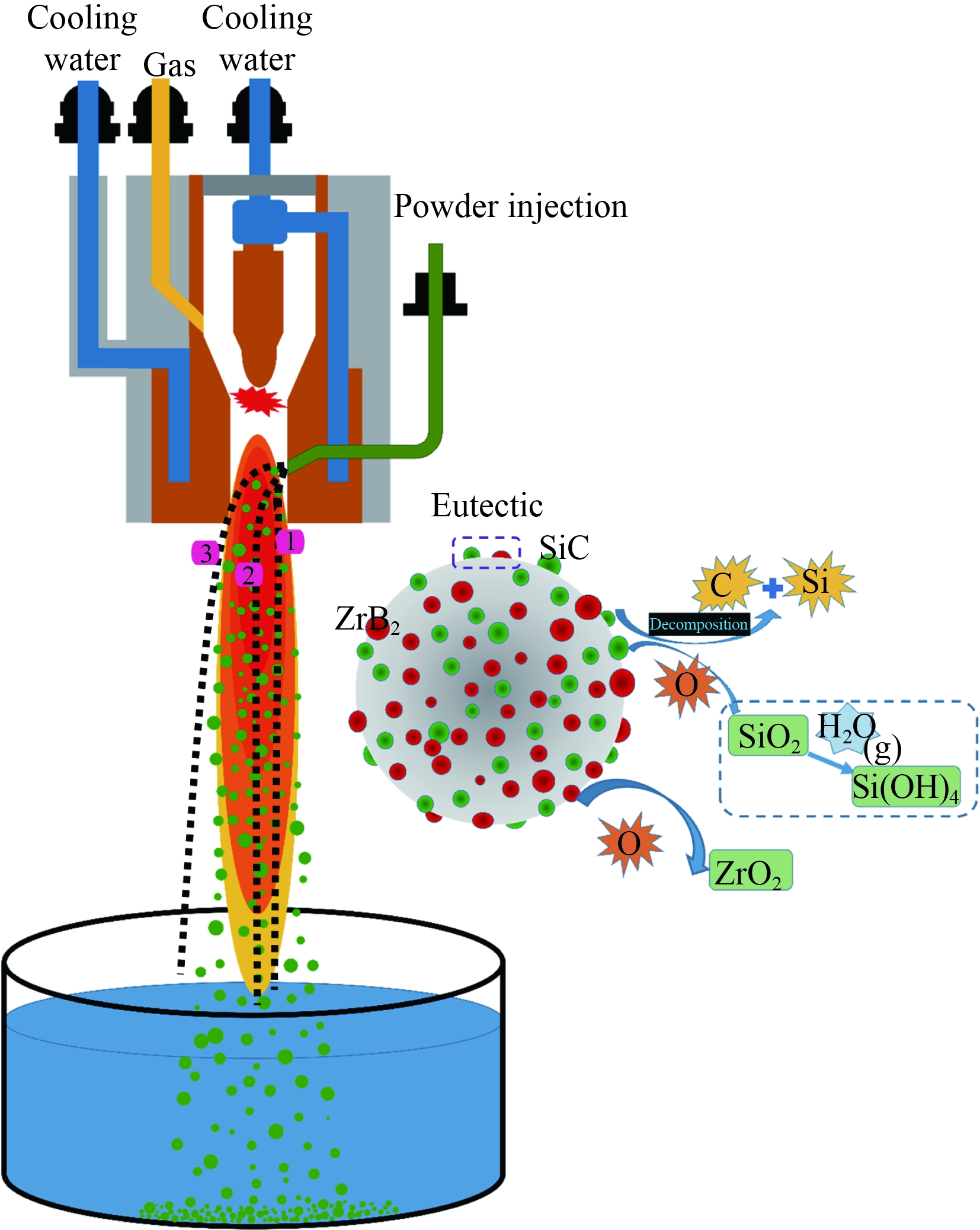

实际的等离子喷涂是一个极其复杂的过程,涉及到等离子射流温度场、速度场与粉体粉体飞行路径、粉末熔化特征等的相互耦合影响。图8为等离子喷涂过程中ZrB2-SiC粉体与等离子射流场相互作用示意图。由于粉体初始速度与等离子射流场垂直,使得粉体在飞行过程中存在一个径向速度,导致粉体可能偏离等离子射流场。如图8所示粉体可能存在的飞行路径有3种可能:路径1为粉体经过等离子体次高温区域;路径2为粉体经过等离子体高温区域;路径3粉体飞离等离子体。另外,由于等离子射流场在沿枪口轴向以及径向存在明显的温度梯度导致ZrB2-SiC粉体在经过等离子射流场后呈现不同的形貌特征。对于“表面光滑”型ZrB2-SiC粉体,其飞行路径可能为路径1,粉体飞经等离子体次高温区域。由于该路径靠近等离子体边界区域,由于“涡流效应”卷入的氧气主要分布与该区域,因此部分粉体表面容易发生氧化。对于表面多孔型ZrB2-SiC粉体,可能的飞行路径是路径2。由于需要经历更高温加热,导致粉体表面的SiC发生分解挥发,在粉体留下较多的孔洞。另外,由于等离子体中卷入的氧气也可能使得SiC氧化生成SiO2。SiO2可能会与水蒸气发生反应生成Si(OH)4。同时在高温作用下ZrB2颗粒发生长大,颗粒间连接方式主要变为冶金结合。而对于一部分的ZrB2-SiC颗粒,可能由于径向速度较大,在飞行过程中早早的飞离等离子射流场(路径3),导致粉体没有吸收足够的热量,仍然保留了团聚粉体的特征。另外,由于采用去离子水收集高温状态的ZrB2-SiC,可能造成粉体在骤冷过程中发生破裂现象。

|

| 图 8 ZrB2-SiC粉体与等离子射流场相互作用示意图 Fig. 8 Schemetic diagram of interaction between ZrB2-SiC powders and plasma jet |

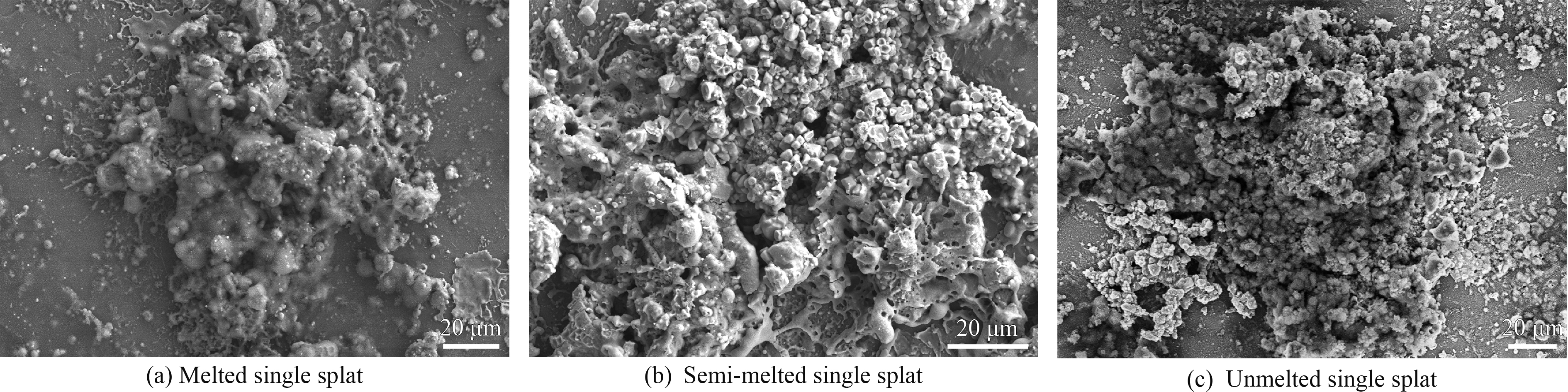

为了进一步探究等离子喷涂ZrB2-SiC涂层过程中颗粒的熔化程度以及颗粒沉积状态,设计了单颗粒沉积试验。图9为3种ZrB2-SiC颗粒沉积在基体的形貌特征。如图9(a)所示,该ZrB2-SiC颗粒熔化充分,铺展性较好,与“表面光滑”型颗粒相对应。变形后的粉体主要由ZrB2颗粒以及ZrB2-SiC形成的低熔点共晶组织组成[19]。在沉积过程中该低熔点共晶组织可以提高粉体的高温塑形变形能力,有助于形成致密的组织结构。如图9(b)所示,变形颗粒主要由ZrB2颗粒堆积区以及熔化区组成。该形貌特征与“表面多孔”型ZrB2-SiC颗粒相对应。在撞击到基体表面发生形变的过程中,“表面多孔”型ZrB2-SiC颗粒最外层多孔层成为了变形颗粒的ZrB2颗粒堆积区;中间致密层形成了变形颗粒的熔化区。由于两者组织结构以及高温变形能力差异较大,导致颗粒在沉积过程中易发生分离,形成变形颗粒的疏松区以及致密区。图9(c)中呈现颗粒的堆积状变形,颗粒几乎没有熔化特征,因此,该变形颗粒主要对应的是“团聚状”ZrB2-SiC。而这种疏松的组织结构极易在涂层内部形成疏松区域,降低涂层的性能。

|

| 图 9 单个ZrB2-SiC颗粒沉积在抛光基体表面的微观形貌 Fig. 9 Morphologies of single ZrB2-SiC splats on polished substrate surface |

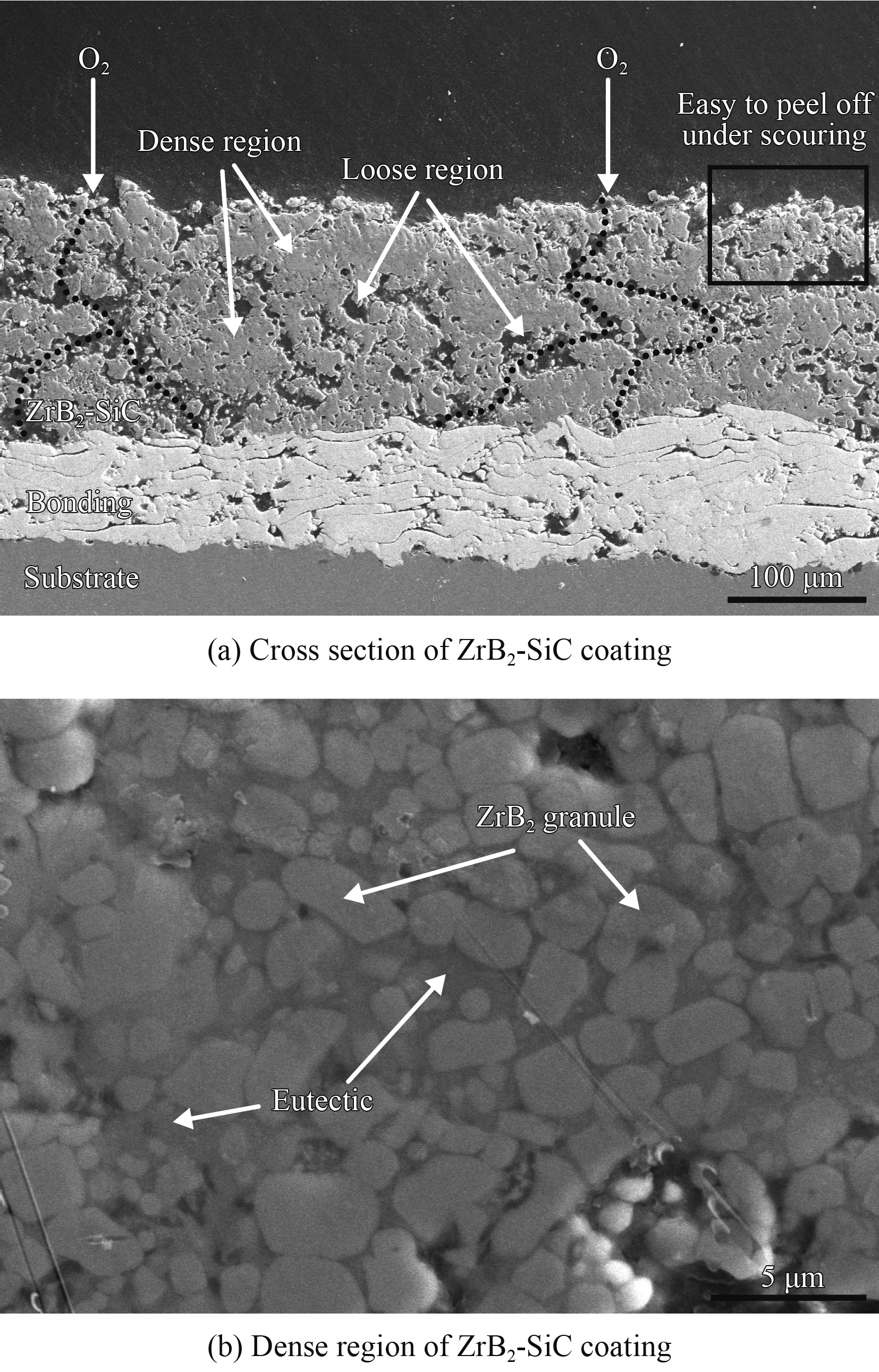

图10为采用APS制备的ZrB2-SiC涂层截面微观形貌。从图10(a)中可以明显看出涂层呈现两种主要的形貌特征:致密区以及疏松区域。对致密区域进一步放大观察,如图10(b)所示,致密区是由ZrB2颗粒以及低熔点共晶相组成的,缺陷的数量与尺寸较少[19]。该组织中ZrB2颗粒以及其氧化物可以起到良好的骨架作用,在服役过程中可以提高涂层抗冲刷性能;ZrB2颗粒间的低熔点共晶组织可以实现涂层缺陷弥合作用,减少涂层缺陷引起的氧渗透影响。因此该致密区组织是一种理想的抗氧化烧蚀涂层所需的组织结构之一。但是,由于ZrB2材料本身高熔点、强共价键、低的自身扩散系数等特征,使得喷涂粉末很难实现充分熔化,导致涂层中极容易形成连通的疏松区域。如前所述,表面多孔状以及表面团聚状ZrB2-SiC粉体在沉积过程中,由于熔化不充分以及低熔点共晶相较少,容易形成未熔颗粒间的堆积,进而在涂层内部形成疏松区域。ZrB2颗粒与SiC颗粒间只是简单的机械粘结,导致该区域的涂层强度较低,在制样过程中(砂纸打磨等)、燃流冲刷作用下容易发生脱落。另外,在实际高温有氧环境下,涂层中的疏松区域由于存在孔洞、裂纹等缺陷,会成为氧气向内部扩散的通道,造成涂层以及基体过早失效。

|

| 图 10 APS制备ZrB2-SiC涂层截面形貌 Fig. 10 Cross section of ZrB2-SiC coating fabricated by APS |

对于等离子喷涂制备超高温陶瓷涂层,在最优等离子喷涂工艺参数前提下,粉末特征对于涂层组织结构性能会产生很大影响。采用常规工艺(如球磨、喷雾造粒等)制备的超高温陶瓷复合团聚粉末中的缺陷极易在粉体熔化不充分的情况下残留在涂层中,影响涂层整体的性能。因此,寻找一种非氧化物粉末高温处理技术减少粉体缺陷、提高粉体强度、形成低熔点共晶组织,可能进一步提高等离子喷涂制备ZrB2-SiC涂层的致密度以及组织性能。

3 结 论(1)通过去离子水成功的收集到经过等离子射流场的ZrB2-SiC粉体。由于“涡流效应”使得粉体与卷入的氧气发生反应,粉体出现轻微氧化现象。经过等离子射流场后,ZrB2-SiC粉体呈现三种形貌特征:表面光滑型、表面多孔型、表面团聚型。其原因可能与等离子射流场温度场的不均匀以及粉体的飞行路径有关。

(2) ZrB2-SiC变形颗粒呈现与收集粉体相对应的3种形貌特征:熔化充分颗粒、团聚堆积颗粒、以及介于两者间的半熔融半疏松颗粒。共晶组织包裹的ZrB2颗粒容易在涂层中形成致密区,而团聚堆积的ZrB2和SiC颗粒是涂层形成疏松区的主要原因。

(3)等离子喷涂制备的ZrB2-SiC涂层呈现典型的致密区以及疏松区域。致密区主要由ZrB2颗粒以及低熔点共晶组织组成,是一种理想的抗氧化烧蚀涂层组织之一。疏松区的形成主要是由材料本身特性、等离子射流温度场不均匀、飞行路径造成的熔化不充分等所致。

| [1] |

王佳文, 刘敏, 邓春明, 等. 等离子喷涂制备ZrB2-SiC涂层及其抗氧-丙烷焰流烧蚀性能[J]. 中国表面工程, 2016, 29(4): 103-110.

WANG J W, LIU M, DENG C M, et al. Ablation-resistance of ZrB2-SiC coating under oxygen-propane torch flame prepared by atmospheric plasma spraying[J]. China Surface Engineering, 2016, 29(4): 103-110 (in Chinese). |

| 点击浏览原文 | |

| [2] |

李贺军, 薛晖, 付前刚, 等. C/C复合材料高温抗氧化涂层的研究现状与展望[J]. 无机材料学报, 2010, 25(4): 337-343.

LI H J, XUE H, FU Q G, et al. Research status and prospect of anti-oxidation coatings for carbon/carbon composite[J]. Journal of Inorganic Material, 2010, 25(4): 337-343 (in Chinese). |

| 点击浏览原文 | |

| [3] |

梅宗书, 石成英, 吴婉娥. C/C复合材料抗氧化性能研究进展[J]. 固体火箭技术, 2017, 40(6): 758-769.

MEI Z S, SHI C Y, WU W E. Advances in ablation thermal protection of C/C composites[J]. Journal of Solid Rocket Technology, 2017, 40(6): 758-769 (in Chinese). |

| 点击浏览原文 | |

| [4] |

高燕, 宋怀河, 陈晓红. C/C复合材料的研究进展[J]. 材料导报, 2002, 16(7): 44-47.

GAO Y, SONG H H, CHEN X H. Progress in research on C/C composites[J]. Materials Reports, 2002, 16(7): 44-47 (in Chinese). |

| 点击浏览原文 | |

| [5] |

于长新, 王发刚, 刘新超, 等. C/C复合材料超高温陶瓷涂层的研究进展[J]. 陶瓷学报, 2017, 38(6): 806-810.

YU C X, WANG F G, LIU X C, et al. Research progress on ultra-high temperature ceramic coatings of C/C composites[J]. Journal of Ceramics, 2017, 38(6): 806-810 (in Chinese). |

| 点击浏览原文 | |

| [6] |

韩伟, 刘敏, 邓春明, 等. C/C复合材料高温抗烧蚀涂层的研究进展[J]. 腐蚀与防护, 2017, 38(3): 163-175.

HAN W, LIU M, DENG C M, et al. Research progress of anti-ablation coatings for carbon/carbon composites at high temperature[J]. Corrosion & protection, 2017, 38(3): 163-175 (in Chinese). |

| 点击浏览原文 | |

| [7] | WILLIAM G F. Thermodynamic analysis of ZrB2-SiC oxidation: Formation of a SiC-depleted region[J]. Journal of the American Ceramic Society, 2007, 90(1): 143-148. |

| 点击浏览原文 | |

| [8] | SIGRUN N K, JOHN W H. Oxidation of ZrB2-SiC: influence of SiC content on solid and liquid oxide phase formation[J]. Journal of the American Ceramic Society, 2009, 92(2): 481-486. |

| 点击浏览原文 | |

| [9] | WINNIE T, CHRISTOPHER A P, RODNEY W T. Rare-earth modified zirconium diboride high emissivity coatings for hypersonic applications[J]. Journal of the European Ceramic Society, 2014, 34: 1-11. |

| 点击浏览原文 | |

| [10] | ZHANG Y L, HU Z X, YANG B X, et al. Effect of pre-oxidation on the ablation resistance of ZrB2-SiC coating for SiC-coated carbon/carbon composites[J]. Ceramics International, 2015(41): 2582-2589. |

| 点击浏览原文 | |

| [11] | WANG P, ZHOU S B, HU P, et al. Ablation resistance of ZrB2-SiC/SiC coating prepared by pack cementation for graphite[J]. Journal of Alloys and Compounds, 2016, 682: 203-207. |

| 点击浏览原文 | |

| [12] |

薛朋飞, 刘津生, 孙建涛, 等. ZrB2-SiC/(C/C)复合涂层材料的微观结构与静态氧化特性[J/OL]. 复合材料学报. http://doi.org/10.13801/j.cnki.fhclxb.20190402.001.

XUE P F, LIU J S, SUN J T, et al. Microstructure and static oxidation performance of ZrB2-SiC/(C/C) composite coating[J/OL]. Acta Materiae Compositae Sinica. http://doi.org/10.13801/j.cnki.fhclxb.20190402.001. |

| [13] | REN X R, LI H J, CHU Y H, et al. Preparation of oxidation protective ZrB2-SiC coating by in-situ reaction method on SiC-coated carbon/carbon composites[J]. Surface & Coatings Technology, 2014, 247: 61-67. |

| [14] |

李文生, 张一, 冯力, 等. 纳米和微米ZrB2-SiC粉末对涂层高温抗氧化性能的影响[J]. 中国表面工程, 2017, 30(2): 119-127.

LI W S, ZHANG Y, FENG L, et al. Effects of nano and micro powder on high-temperature oxidation resistance of ZrB2-SiC coatings[J]. China Surface Engineering, 2017, 30(2): 119-127. |

| 点击浏览原文 | |

| [15] | ZHANG Y L, HU Z X, LI H J, et al. Ablation resistance of ZrB2-SiC coating prepared by supersonic atmosphere plasma spraying for SiC-coated carbon/carbon composites[J]. Ceramics International, 2014, 40: 14749-14755. |

| 点击浏览原文 | |

| [16] | REZA A, MALEK N, SEYYED E M, et al. The ablation behavior of ZrB2-SiC coating prepared by shrouded plasma spray on SiC-coated graphite[J]. Journal of Alloys and Compounds, 2018, 742: 797-803. |

| 点击浏览原文 | |

| [17] | MALLIK M, KAILATH A J, RAY K K, et al. Effect of SiC content on electrical thermal and ablative properties of pressureless sintered ZrB2-based ultrahigh temperature ceramic composites[J]. Journal of the European Ceramic Society, 2017(37): 559-572. |

| 点击浏览原文 | |

| [18] | KANG H K, KANG S B. Thermal decomposition of silicon carbide in a plasma-sprayed Cu/SiC composite deposit[J]. Materials Science and Engineering A, 2006, 428: 336-345. |

| 点击浏览原文 | |

| [19] | SUN S J, MA Z, LIU Y B, et al. Induction plasma spheroidization of ZrB2-SiC powders for plasma-spray coating[J]. Journal of the European Ceramic Society, 2018, 38: 3073-3082. |

| 点击浏览原文 |