随着加工技术的快速发展,高速、高精、高效、智能和环保成为了现代加工技术的发展方向,因而对刀具的要求越来越高。涂层技术能有效满足这些要求,因此得到了快速发展[1]。目前涂层的气相沉积方式主要分为化学气相沉积和物理气相沉积两大类[2-3]。化学气相沉积(Chemical vapor deposition,CVD)是将金属卤化物气化后与导入的反应气体在高温真空下反应生成化合物而沉积在基体表面的一种工艺方法[4]。CVD处理具有对真空要求低、涂层均匀性好,膜基粘附性好,沉积速率快等优点[5]。但是其沉积温度较高,由于基材与薄膜热膨胀系数存在差异会导致从高温冷却至室温后基材变形大甚至发生相变,产生较大热应力甚至出现微裂纹,涂层表面较为粗糙,因而需要对涂层产品进行二次处理,导致成本增高[6]。物理气相沉积(Physical vapor deposition,PVD)[7-8]是指利用物理方法将原子或分子由靶转移至基材表面的工艺方法。其作用是将性能优异(强度高、耐磨性好、散热性强、耐腐蚀性优良)的物质涂覆在性能较低的基体上,使基体具有更好的性能[9]。PVD处理具有沉积温度低,工件几乎不变形,涂层组织结构较细,抗裂纹扩展能力强,涂层表面光滑,成膜种类多,对基材要求低等优点,沉积涂层后不需要进行二次处理,非常适合在硬质合金和金属陶瓷等精密复杂刀具上运用。但是PVD处理的沉积速率低,沉积的膜较薄,膜基粘附性较差,抗咬合性较差,因而也具有一定不足[10]。

经过对比分析发现,CVD处理和PVD处理在性能方面具有一定互补性,如PVD沉积速率低,膜基粘附性差,但是CVD沉积速率快,膜基粘附性好。又如CVD处理后涂层较为粗糙,热应力大抗裂纹扩展性能差,但是PVD处理后涂层粗糙度低,热应力小抗裂纹扩展性能好。同时为了研究同种涂层沉积在金属陶瓷和硬质合金上的差异,文中在Ti(C,N)基金属陶瓷及YT15硬质合金上分别采用CVD、PVD及复合CVD+PVD[11]技术沉积涂层,对其微观组织、结合性能、摩擦性能及切削性能等进行研究,为涂层沉积方式的选择与涂层的应用提供技术基础和理论依据。

1 试 验 1.1 基体制备将Ti(C0.7,N0.3)、WC、Co、NbC、Mo2C、Ni、TiC原始粉按表1精确称量混合均匀后倒入球料质量比为6:1的1 L不锈钢球磨罐中,按固液质量比为2:1加入无水乙醇,密封后置于转速为68 r/min的球磨机上湿磨72 h。球磨后将料浆烘干和过筛后掺入SD橡胶成型剂(每100 g原料粉末添加10 mL橡胶及适量汽油),并烘干制粒。将制粒后的粉料压制成尺寸为6.5 mm×5.25 mm×20 mm的强度条及TNMG160408型刀片。将压坯置于ZYL-ZA150型真空烧结炉中,在真空1310 ℃条件下烧结0.5 h,后在5 MPa Ar保护下在低压烧结炉中于1440 ℃烧结1 h,烧结后随炉冷得到金属陶瓷试样(记为S3)及YT15硬质合金试样(记为YT15)[12]。

| Sample | WC | Mo2C | NbC | Co | TiC0.7N0.3 | TiC |

| S3 | 14 | 4 | 6 | 12 | 58 | 0 |

| YT15 | 79 | 0 | 0 | 6 | 0 | 15 |

将预处理后的样品用无水乙醇清洗15 min后烘干,采用CVD技术在Acti-C280工业反应器中制备多层膜。涂层成分从里到外依次为TiN、Ti(C,N)、TiC、Al2O3和TiN。TiN、Ti(C,N)、TiC、Al2O3和TiN的沉积温度分别为900、880、1000 、1005和1000 ℃;沉积时间分别为0.5、6、1、6和1 h;压力分别为16.8、9.5、10.5、6.8和68.3 Pa。

将沉积好CVD涂层的试样再次用超声波清洗仪清洗15 min后烘干,置于R2P-800型涂覆机中,利用磁控溅射技术沉积PVD涂层。当涂层室内压力达到8.0×10−3 Pa、温度达到723 K时,通过离子轰击给基材预热60 min。然后在偏置电压200 V、脉冲电压为−300 V下,用纯Ar清洗80 min,再次清除表面污染物。通过磁控溅射Ti-Al和Cr0.3Si0.1Al0.6靶材沉积TiAlCrSiN涂层。在823 K,20 V的偏置电压下,向腔内通入流速为120 mL/min的Ar和N2的混合气体100 min,随后随炉冷却90 min后得到涂好TiAlCrSiN涂层的试样[13]。

1.2 表征与分析采用Hitachi S-4800型扫描电子显微镜观察形貌,利用其携带的Oxford公司的X射线能谱仪测定元素含量。划痕试验采用MFT-4000型多功能材料表面性能试验仪,当加载速度为100 N/min时,施加的载荷从0到100 N逐渐增加,划痕长度为5 mm。每个系列进行3次测试,然后取平均值。采用HT-1000摩擦磨损试验机检测摩擦因数。利用法向加载力为10 N的6 mm直径的Si3N4球摩擦试样表面,做直径为3 mm的圆形回转摩擦运动,转速为996 r/min,摩擦时间40 min。采用CY-K360n/750型数控车床,切削工件材料为淬火9SiCr合金工具钢,硬度为60 HRC。按表2的切削参数进行切削性能检测,每2 min用VMS-X系列工具显微镜观察刀具的后刀面磨损值(记为VB),设定VB=0.3 mm为磨损临界值。刀片的磨损形貌采用SEM进行观察,用EDS检测磨损带成分。

| Spindle speed, n / (r·min-1) | Feed, f / (mm·r-1) | Cutting depth, ap / mm |

| 300 | 0.05 | 0.1 |

| 300 | 0.05 | 0.25 |

| 300 | 0.1 | 0.1 |

| 300 | 0.1 | 0.25 |

| 600 | 0.05 | 0.1 |

| 600 | 0.05 | 0.25 |

| 600 | 0.1 | 0.1 |

| 600 | 0.1 | 0.25 |

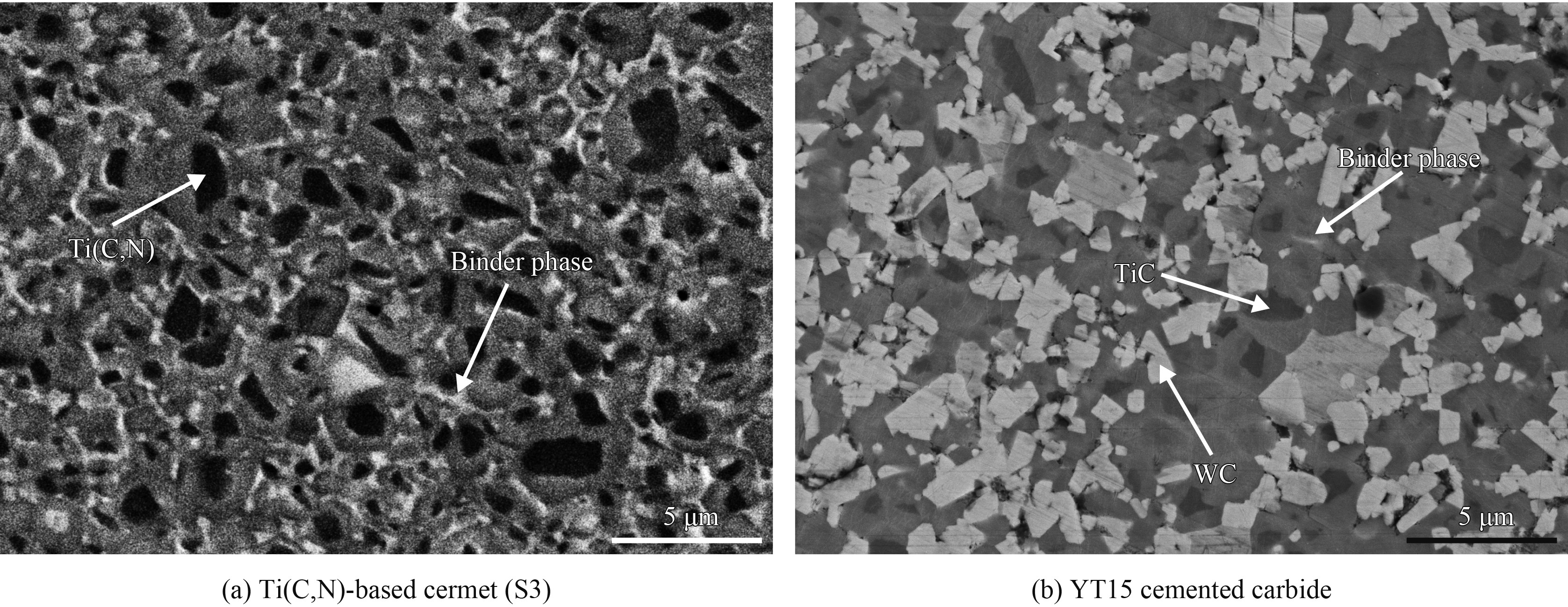

Ti(C,N)基金属陶瓷及YT15硬质合金基体的显微组织如图1所示。可以看到,Ti(C,N)基金属陶瓷为典型的芯-壳结构,黏结相分布较广,陶瓷相与黏结相界线清晰。而YT15硬质合金中黏结相分布较稀,硬质相与黏结相界线不明显。这主要是因为金属陶瓷中Co含量较YT15多,所以分布更广。另外,显微组织中黑色部分为含Ti量较高的物质(其中,金属陶瓷中为Ti(C,N),YT15硬质合金中为TiC),白色部分为未溶解的WC,其余部分为Ti、W等共溶体而呈灰色。由于YT15硬质合金中WC含量较Ti(C,N)基金属陶瓷中高,所以存在更多的未溶解的WC,而Ti(C,N)基金属陶瓷中Ti(C,N)含量较YT15中TiC多,所以存在未溶解的Ti(C,N)会更多。

|

| 图 1 Ti(C, N)基金属陶瓷及YT15硬质合金基体的显微组织 Fig. 1 Microstructure of Ti(C, N)-based cermet and YT15 cemented carbide substrate |

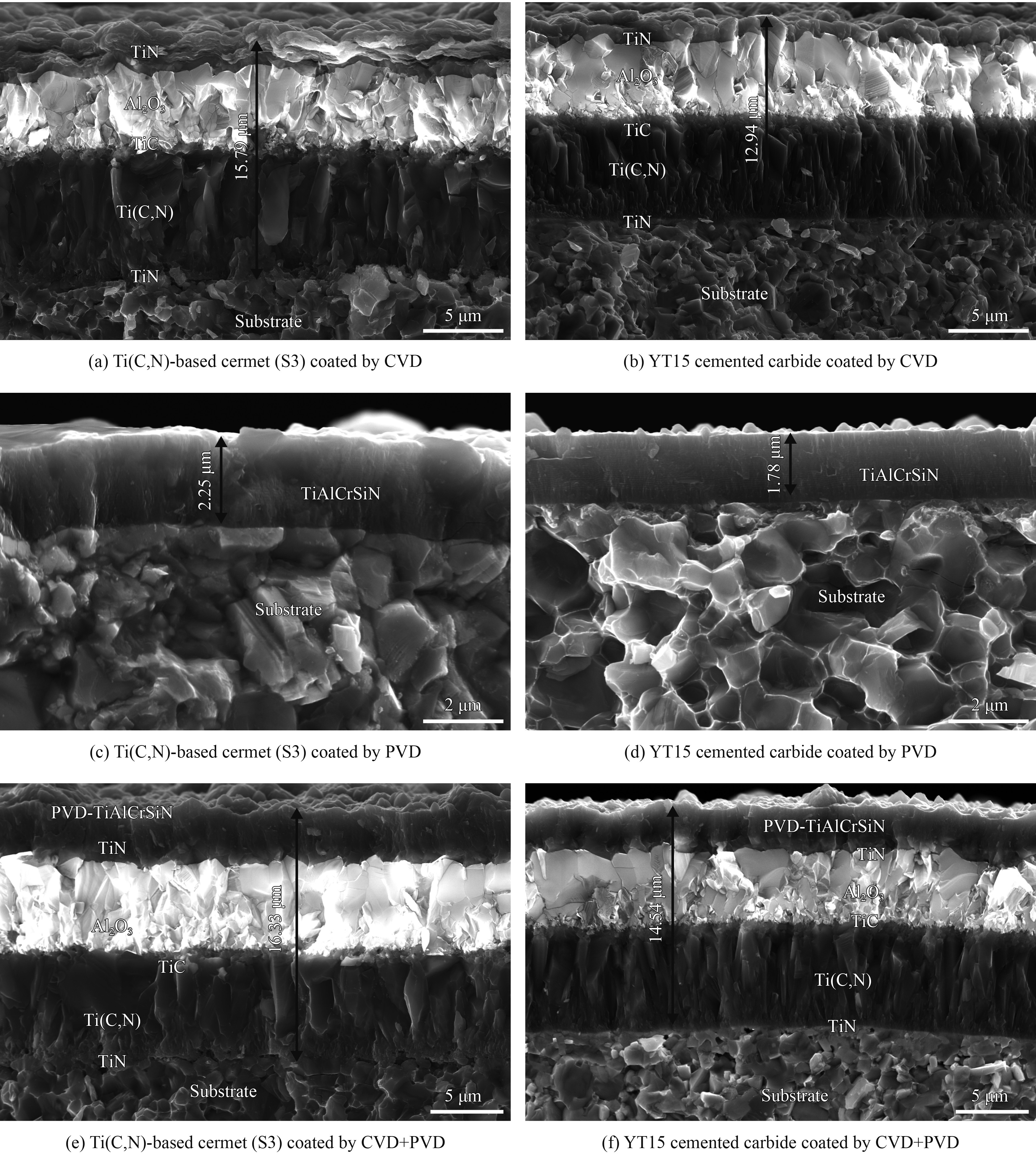

Ti(C,N)基金属陶瓷及YT15硬质合金沉积CVD涂层、PVD涂层、复合CVD+PVD涂层的断口形貌如图2所示。可以发现,采用同种涂层工艺时,Ti(C,N)基金属陶瓷表面的涂层要比YT15硬质合金上的涂层厚。这是因为在相同的沉积条件下,涂层的厚度与其生长速率密切相关。从图2还可以看到,Ti(C,N)基金属陶瓷相上的CVD涂层中的Ti(C,N)部分及PVD涂层中的TiAlCrSiN柱状晶明显较YT15硬质合金上的粗大,此部分也更厚,这可能是因为Ti(C,N)基金属陶瓷中的Ti(C,N)与涂层中的TiN、Ti(C,N)和TiAlCrSiN性质更相似,在此基体上沉积涂层时,同类原子相遇时更容易缔合成原子团,利于体系能量的降低[2]。同时,同质材料上的粘结系数α更趋近于1,因此在Ti(C,N)基金属陶瓷上沉积这两种涂层时,涂层的生长速率较在含有大量WC的YT15硬质合金上的生长速率快,相同条件下沉积的涂层更厚。同时还发现PVD涂层的表面较为光滑,CVD涂层表面较为粗糙,复合CVD+PVD涂层表面质量介于两者之间。复合CVD+PVD涂层中的CVD涂层与最外表面的PVD涂层接触紧密,无固定分界线,说明两者结合良好。

|

| 图 2 Ti(C, N)基金属陶瓷及YT15硬质合金基体上采用不同工艺制备的涂层形貌 Fig. 2 Morphologies of the coatings performed by different coating technologies on Ti(C, N)-based cermet and YT15 cemented carbide substrates |

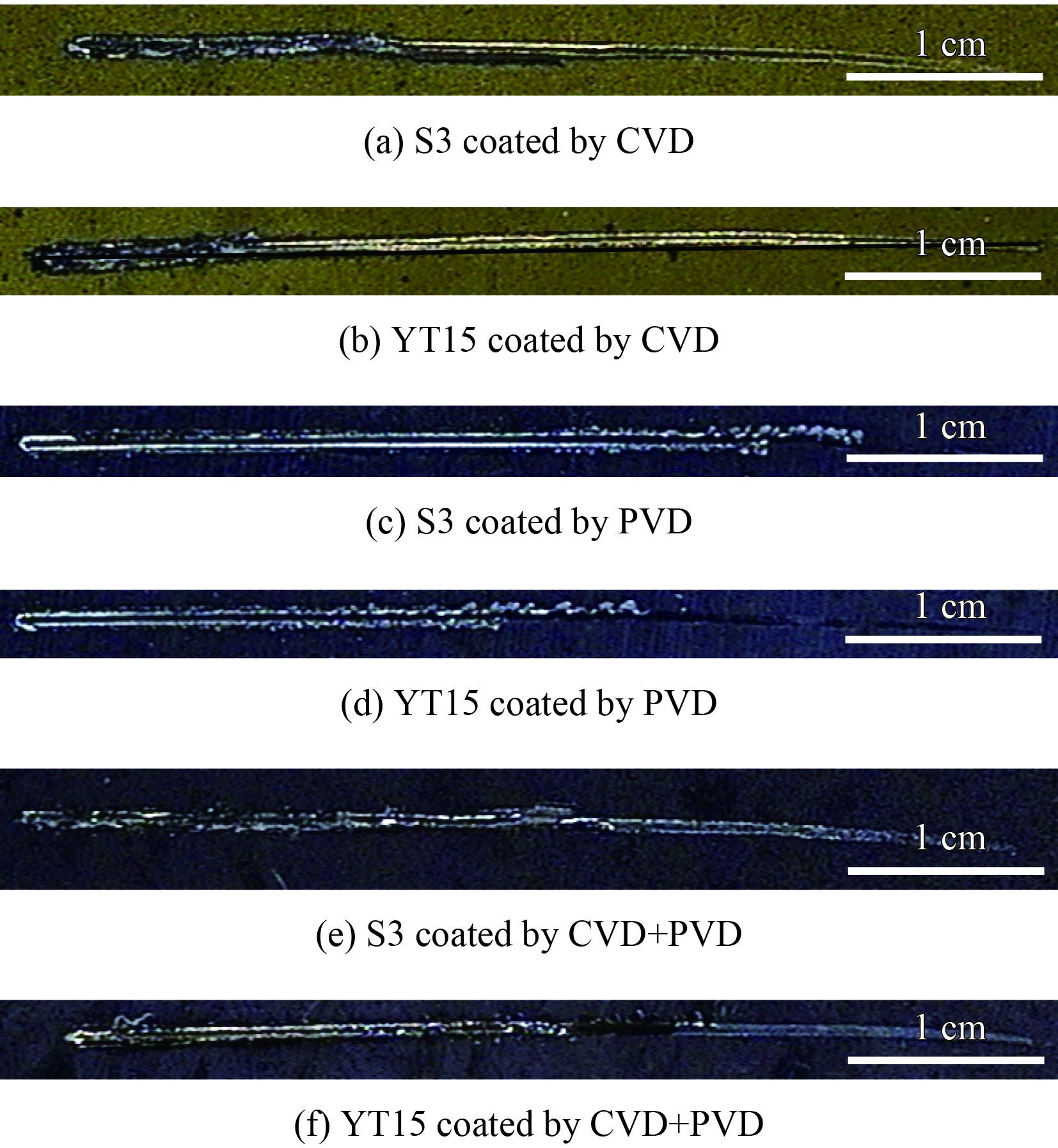

图3为不同工艺制备的涂层试样的划痕形貌,图4为不同工艺制备的涂层膜基结合力。由于载荷从零开始逐渐增加,开始时划痕内部比较光滑,此时主要是涂层表面的凹坑等缺陷使涂层发生破坏,但随着载荷逐渐加大,涂层开始横向裂开,当出现大面积剥落时,此时的临界载荷就是涂层与基体的结合力。对于同种基体材料,沉积CVD涂层的膜基结合力最大,沉积PVD涂层的膜基结合力最小,沉积复合CVD+PVD涂层的膜基结合力介于两者之间。这是因为基体在沉积CVD涂层后,表面较涂层前更粗糙,在此表面再沉积一层PVD涂层,由于PVD涂层本身致密且与CVD涂层接触紧密,因此膜基结合力会较沉积PVD涂层时高。但是在CVD涂层表面沉积PVD涂层后,整体涂层变厚,导致总应变能增加,膜基结合力较沉积CVD涂层时低[14]。同时还发现,仅沉积CVD或PVD一种涂层时,YT15硬质合金的膜基结合力要高于沉积同种涂层的Ti(C,N))基金属陶瓷的膜基结合力。但是沉积复合CVD+PVD涂层时,Ti(C,N)基金属陶瓷基体与涂层的结合力要大于YT15硬质合金与涂层的结合力。这可能是在已沉积过CVD涂层的YT15硬质合金表面再通过PVD工艺沉积一层TiAlCrSiN涂层时影响了内部CVD涂层与YT15硬质合金的结合性能,且在基体沉积CVD涂层后再在其表面沉积PVD-TiAlCrSiN过程中,YT15硬质合金上的涂层厚度增加量(平均增加量为1.6 μm)较Ti(C,N)基金属陶瓷上涂层厚度增加量(平均增加量为0.54 μm)要大,使总应变能增加更多,从而导致沉积CVD+PVD涂层后,YT15硬质合金的膜基结合力较金属陶瓷的膜基结合力低。

|

| 图 3 各试样在划痕试验中的划痕形貌 Fig. 3 Scratch morphologies of each sample in the scratch tests |

|

| 图 4 不同工艺制备的涂层膜基结合力 Fig. 4 Adhesive force of coating to substrate by different coating technologies |

试样的摩擦因数-时间曲线如图5所示。沉积CVD涂层的摩擦因数最高,沉积PVD涂层的摩擦因数较低,沉积复合CVD+PVD涂层的摩擦因数最低。其中,沉积PVD涂层及复合CVD+PVD涂层的试样在摩擦磨损试验过程中,随着摩擦时间延长,摩擦因数还会逐渐降低,这是因为沉积在试样最外表面的PVD-TiAlCrSiN涂层在摩擦过程中可能产生了某些润滑性物质,导致摩擦因数有所下降[15-17]。随着摩擦时间变长,产生这些润滑性的物质越来越多,从而摩擦因数逐渐降低[18]。同时还发现,未涂层时,YT15硬质合金的摩擦因数较金属陶瓷的摩擦因数要低。

|

| 图 5 Ti(C,N)基金属陶瓷及YT15硬质合金沉积不同涂层后的摩擦因数-时间曲线 Fig. 5 Friction coefficient as a function of the friction time of Ti(C,N)-based cermet and YT15cemented carbide deposited with different coatings |

刀具磨损量如图6所示(图中WS3和WYT15为未沉积涂层的刀片,PS3和PYT15为沉积PVD涂层的刀片,CS3和CYT15为沉积CVD涂层的刀片,CPS3和CPYT15为沉积复合CVD+PVD涂层的刀片),可以发现,未涂层刀具在较小的切削用量下磨损平缓,切削时间较长。但是随着切削用量的增加,切削产生的热量成倍增加,刀具出现了崩刃现象。这是因为在切削过程中会产生大量热量,但只有部分热量被切屑带走,另一部分热量仍停留在工件和刀片中无法及时散去,此时刀具会因温度升高而硬度降低,切削过程中工件还会出现“加工硬化”现象,刀具磨损会更加剧烈,因此部分刀具承受不住切削压力而崩刃失效。与未涂层刀片相比,沉积PVD涂层的刀片在相同切削用量下,切削时间大幅提升,特别是在切削用量适当提高的情况下尤为明显。这是因为沉积PVD涂层后,由于涂层摩擦因数较低,切削产生的热量更少,同时涂层的热传导率低[19],可以减缓或减少大量热量传递到基体中,因此基体可以长时间地保持较高的硬度和强度,从而提高使用寿命。

|

| 图 6 不同加工参数下的Ti(C,N)基金属陶瓷及YT15硬质合金刀片后刀面磨损 Fig. 6 Flank wear of Ti(C,N)-based cermet and YT15 cemented carbide inserts at different cutting conditions |

沉积CVD涂层的刀片在较小切削用量下还能切一段时间,当切削用量增大时,很快崩刃而失效,特别是在转速为600 r/min时尤为明显,这说明沉积CVD涂层的试样刀片不适合高速切削淬火9SiCr。这是因为沉积CVD涂层时温度较高,涂层内热应力较大,没有PVD涂层致密,虽然PVD-TiAlCrSiN涂层和CVD涂层最外表面的TiN会在切削过程中氧化而硬度降低,但是TiAlCrSiN涂层的抗氧化性能优于TiN涂层[20],加之CVD涂层表面较粗糙,切削产生的热量更多,因此,CVD涂层的刀片更容易出现崩刃现象,特别是在高速切削时更明显。

沉积复合CVD+PVD涂层刀片的切削性能普遍较好,明显优于未涂层的、沉积CVD涂层的、沉积PVD涂层的刀片。在转速为300 r/min时,刀片均未出现崩刃现象,刀具寿命较长。整个切削过程中刀具磨损较为平缓,磨损量也小。当转速为600 r/min时,在小进给量情况下,刀片依旧耐磨,刀具磨损也较为平缓。但是当进给量增大时,Ti(C,N)基金属陶瓷刀片切削性能下降,切削一段时间后出现了崩刃现象。同时,YT15硬质合金的磨损速度也明显加快,很快也因磨损而失效。这说明金属陶瓷较适合半精车、精车加工。在沉积CVD涂层的刀片外表面再沉积一层PVD-TiAlCrSiN涂层,切削过程中,由于最外表面的PVD-TiAlCrSiN涂层高温抗氧化性能较好,可以缓解内部涂层因高温氧化而硬度降低,整个切削过程中刀片均能保持较高的硬度[21]。同时,由于CVD涂层较厚、与基体的结合性能突出及表面粗糙度高等特点,在其外表再沉积上一层硬度较高的致密PVD涂层,整体涂层的结合力增强,涂层也更厚,这虽然会导致刀片刃口变钝,但是涂层厚度适当增加可以提高刀具的耐磨性能和切削性能[22],且由于涂层硬度较高,使涂层刀片的硬质层变厚,切削时能保持很好的完整性,切削性能更好,寿命也更长。

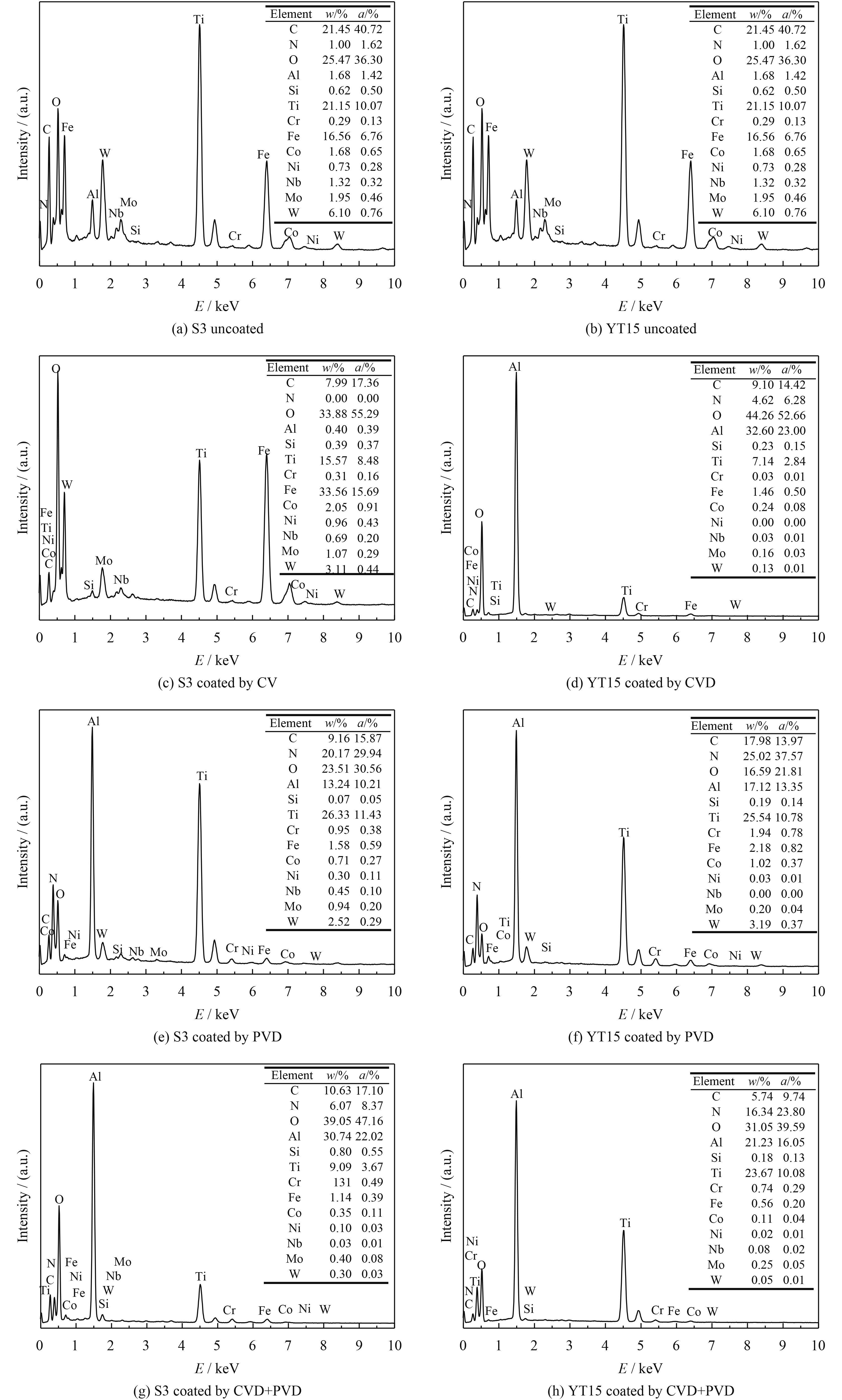

试样刀片磨损带形貌如图7所示,其对应的磨损元素EDS分析如图8所示。图7中,从未涂层刀片的磨损形貌可以看出,刀具磨损带有较多划痕沟槽,刃口部分还有黏着物,这说明切削淬火9SiCr时,由于工件硬度较高,切削过程中主要磨损形式是磨粒磨损(磨粒平均大小为4.13 μm),同时伴有轻微黏着磨损。从沉积PVD涂层刀片磨损形貌可以看出,磨损带有少量划痕,刃口有微量黏着物,这说明切削淬火9SiCr时,主要磨损形式是轻微磨粒磨损(磨粒平均大小为3.51 μm)和黏着磨损,整体磨损带较小[20]。这是因为在刀片表面沉积一层硬质致密的PVD-TiAlCrSiN涂层,切削时工件与较硬的涂层接触而并未直接与刀具基体接触,加之涂层的摩擦因数较低,因此磨损带较窄。从沉积CVD涂层刀片的磨损形貌可以看出,刀片表面较粗糙,还伴有少量颗粒,磨损带有较多划痕,刃口有部分黏着物。这说明切削淬火9SiCr时,主要磨损形式是磨粒磨损(磨粒平均大小为5.78 μm)和黏着磨损。由于CVD涂层较厚,导致刀片刃口变厚、变钝,再加上表面较粗糙,所以刀片的切削性能较差,磨损带较宽。从沉积复合CVD+PVD涂层刀片磨损形貌可以看出,表面较粗糙,有少量划痕和黏着物,因此主要是轻微磨粒磨损(磨粒平均大小为3.30 μm)和黏着磨损。这是因为刀片沉积CVD涂层后表面较为粗糙(有部分颗粒状聚集物),再涂覆一层2 μm左右的PVD涂层后,仍难以覆盖表面的颗粒状物质,因此表面仍较为粗糙,但较为致密,粗糙度较仅沉积CVD涂层的刀具有所改善。沉积CVD后再沉积一层PVD-TiAlCrSiN涂层,整体涂层变厚,工件直接与较硬的涂层接触,加之PVD涂层的摩擦因数较低,工件与内部CVD涂层及基体未直接接触,整体磨损性能更好。最后,PVD涂层及复合CVD+PVD涂层的最外表面均为TiAlCrSiN,而CVD涂层的最外表面是TiN,由于TiAlCrSiN的硬度及高温抗氧化性能要优于TiN,在高速切削时,PVD涂层及复合CVD+PVD涂层表面会氧化形成一层致密的Al2O3保护层,可阻止氧的进一步扩散[21-23],减缓或降低磨损速率,使刀具的使用寿命进一步提升。

|

| 图 7 Ti(C,N)基金属陶瓷及YT15硬质合金刀片的后刀面磨损带形貌 Fig. 7 Morphologies of the flank wear band of the Ti(C,N)-based cermet and YT15 cemented carbide inserts |

|

| 图 8 Ti(C,N)基金属陶瓷及YT15硬质合金刀片磨损带的EDS能谱分析 Fig. 8 EDS analysis of wear band of Ti(C,N)-based cermet and YT15 cemented carbide inserts |

根据EDS元素分析结果,从图8(a)~图8(h)可以看到,各刀片磨损带上O含量均很高,说明在切削过程中均发生了较为严重的氧化磨损,尤其是沉积CVD涂层的刀片O含量非常高,说明发生了剧烈氧化磨损。同时发现磨损带上还含有Fe、Cr、Si等元素,这说明在切削过程中发生了扩散磨损或黏着磨损。因为在切削淬火9SiCr钢过程中温度很高,基体及涂层中部分元素很快发生氧化而使硬度下降,从而磨损加剧。同时在高温下工件与刀具间还会发生元素扩散现象,部分工件材料还会直接粘附在刀片上(如沉积CVD涂层的金属陶瓷刀具的磨损带上含有大量的Fe),使刀片切削性能下降。

3 结 论(1)对于金属陶瓷和硬质合金基体而言,CVD涂层的膜基结合力和摩擦因数最大;PVD涂层最小;复合CVD+PVD涂层介于两者之间。PVD涂层和复合CVD+PVD涂层随着摩擦时间的延长,摩擦因数有所降低。

(2)对于金属陶瓷和硬质合金基体而言,复合CVD+PVD涂层刀片加工淬火9SiCr钢时,切削性能最好,CVD涂层刀片较差,PVD涂层刀片介于两者之间。切削磨损方式主要是氧化磨损和磨粒磨损。

(3)采用同种涂层工艺时,金属陶瓷基体表面的涂层厚度比YT15硬质合金表面的涂层更厚。

| [1] |

黄林君. Ti-Si-N涂层的制备和研究[D]. 成都: 四川大学, 2009.

HUANG L J. Deposition and evaluation of Ti-Si-N coating by a hybrid coating system[D]. Chengdu: Sichuan University, 2009 (in Chinese). |

| [2] |

姚寿山, 李戈扬, 胡文彬. 表面科学与技术[M]. 北京: 机械工业出版社, 2005: 241-267.

YAO S S, LI G Y, HU W B. Surface science and technology[M]. Beijing: Machinery Industry Press, 2005: 241-267 (in Chinese). |

| [3] |

张九渊. 表面工程与失效分析[M]. 浙江: 浙江大学出版社, 2005: 191-248.

ZHANG J Y. Surface engineering and failure analysis[M]. Hangzhou: Zhejiang University Press, 2005: 191-248 (in Chinese). |

| [4] |

胡昌义, 李靖华. 化学气相沉积技术与材料制备[J]. 稀有金属, 2001, 25(5): 364-368.

HU C Y, LI J H. Chemical vapor deposition and preparation of materials[J]. Chinese Journal of Rare Metals, 2001, 25(5): 364-368 (in Chinese). |

| 点击浏览原文 | |

| [5] | KONYASHIN I Y. PVD/CVD technology for coating cemented carbides[J]. Surface & Coatings Technology, 1995, 71(3): 277-283. |

| [6] |

王芳. (Ti, Al, Si, Cr)N超硬涂层的制备及性能研究[D]. 成都: 四川大学, 2014.

WANG F. Deposition and research on properties of (Ti, Al, Si, Cr)N superhard film[D]. Chengdu: Sichuan University, 2014 (in Chinese). |

| [7] | SARAKINONS K, ALAMI J, KONSTANTINIDIS S. High power pulsed magnetron sputtering: A review on scientific and engineering state of the art[J]. Surface & Coatings Technology, 2010, 204: 1661-1684. |

| [8] |

田民波. 薄膜技术与薄膜材料[M]. 北京: 清华大学出版社, 2006: 413-415.

TIAN M B. Thin film technology and film materialsm[M]. Beijing: Tsinghua University Press, 2006: 413-415 (in Chinese). |

| [9] |

徐滨士, 朱绍华, 刘世参. 材料表面工程[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005.

XU B S, ZHU S H, LIU S C. Surface engineering[M]. Harbin Institute of Technology Press, 2005 (in Chinese). |

| [10] |

沈宝罗, 高升吉. CVD和PVD及其在工、模具上的应用[J]. 机械制造, 2002, 40(8): 17-18.

SHEN B L, GAO S J. CVD and PVD and their applications to tools and dies[J]. Machinery, 2002, 40(8): 17-18 (in Chinese). |

| 点击浏览原文 | |

| [11] | GODSE R V, SANTHANAM A T. Composite CVD+PVD coatings[J]. Materials Science and Engineering A, 1996, 209(1-2): 384-388. |

| 点击浏览原文 | |

| [12] |

李体军, 熊计, 郭智兴, 等. WC-x%TiC-6%Co硬质合金特征及冲刷磨损性能的研究[J]. 硬质合金, 2017, 34(2): 129-135.

Li T J, XIONG J, GUO Z X, et al. Research on microstructure and erosion resistance of WC-x%TiC-6%Co cemented carbide[J]. Cemented Carbide, 2017, 34(2): 129-135 (in Chinese). |

| 点击浏览原文 | |

| [13] |

陈强, 张而耕, 张锁怀, 等. TiAlN, TiAlSiN涂层的制备及其切削性能[J]. 表面工程, 2017, 46(1): 118-124.

CHEN Q, ZHANG E G, ZHANG S H, et al. Preparation and cutting performance of TiAlN and TiAlSiN coating[J]. Surface Technology, 2017, 46(1): 118-124 (in Chinese). |

| 点击浏览原文 | |

| [14] | TAKAADOUM J, BENNANI H H. Influence of substrate roughness and coating thickness on adhesion, friction and wear of TiN films[J]. Surface & Coatings Technology, 1997, 96(2): 272-282. |

| 点击浏览原文 | |

| [15] |

赵芳霞, 王鹏, 杨江海, 等. 纳米SiO2润滑添加剂的摩擦学性能及其抗磨减摩机理研究[J]. 石油炼制与化工, 2010, 41(9): 74-79.

ZHAO F X, WANG P, YANG J H, et al. Tribological properties and mechanism of friction reduction and anti-wear of SiO2 nano-particles lubricant additlve[J]. Petroleum Refining and Chemical Industry, 2010, 41(9): 74-79 (in Chinese). |

| 点击浏览原文 | |

| [16] | L IU, F, J IA, J H, YI C W, et al. Mechanical and tribological properties of NiCr-Al2O3 composites at elevated temperatures[J]. Tribology International, 2015, 84(1): 1-8. |

| 点击浏览原文 | |

| [17] | WANG J Y, SHAN Y; GUO H J, et al. The tribological properties of NiCr-Al2O3-TiO composites at elevated temperatures[J]. Tribology Letters, 2015, 58(1): 1-10. |

| 点击浏览原文 | |

| [18] | YANG T E, XIONG J, SUN L, et al. Effect of nano-Al2O3 and nano-ZrO2 on the microstructure, behavior and abrasive wear resistance of WC-8Co cemented carbide[J]. Rare Materals, 2011, 30(5): 533-538. |

| 点击浏览原文 | |

| [19] |

陈利, 吴恩熙, 尹飞, 等. (Ti,Al)N涂层的微观组织和性能[J]. 中国有色金属学报, 2006, 16(2): 279-283.

CHEN L, WU E X, YIN F, et al. Microstructure and properties of (Ti,Al)N coating[J]. The Chinese Journal of Nonferrous Matals, 2006, 16(2): 279-283 (in Chinese). |

| 点击浏览原文 | |

| [20] |

黄为民. 淬硬模具钢Cr12MoV高效高性能球铣加工机理研究[D]. 济南: 山东大学, 2018.

HUANG W M. Mechanisms of high efficiency and high performance ball-end milling of hardended die steel Cr12MoV[D]. Jinan: Shandong University, 2018 (in Chinese). |

| [21] |

徐银超, 陈康华, 王社权, 等. TiN和TiAlN涂层硬质合金的氧化和切削性能[J]. 粉末冶金材料科学与工程, 2011, 16(3): 425-430.

XU Y C, CHEN G H, WANG S Q, et al. Oxidation and cutting properties of TiN and TiAlN coated cemented carbide[J]. Materials Science and Engineering of Power Metallurgy, 2011, 16(3): 425-430 (in Chinese). |

| 点击浏览原文 | |

| [22] |

姜波, 严宏志, 王社权, 等. TiCN/Al2O3涂层厚度对刀片切削性能的影响及磨损机理研究[J]. 硬质合金, 2015, 3(3): 188-195.

JIANG B, YAN H Z G H, WANG S Q, et al. The effect of thick TiCN/Al2O3 coating performance of blade and its wear mechanisms[J]. Cemented Carbide, 2015, 3(3): 188-195 (in Chinese). |

| 点击浏览原文 | |

| [23] |

邓建新, 曹同坤, 艾兴. Al2O3/TiC/CaF2自润滑陶瓷刀具切削过程中的减摩机理[J]. 机械工程学报, 2006, 42(7): 109-113.

DENG J X, CAO T K, AI X. Friction reducing mechanisms of Al2O3/TiC/CaF2 self-lubricating ceramic tools in machining processes[J]. Journal of Mechanical Engineering, 2006, 42(7): 109-113 (in Chinese). |

| 点击浏览原文 |