C/C复合材料是以炭为基体,炭纤维及其织物为增强体,经过浸渍、炭化等工艺,致密化而成的全碳质复合材料。因为兼有炭基体和炭纤维在物理化学方面的优势[1-2],C/C复合材料具有低密度、比强度大、比模量高、耐高温、耐热冲击、耐摩擦、耐腐蚀、热膨胀系数低等[3-4]优良性能,被广泛应用于军事航天、民用航空、机械工业等领域[5-8]。

C/C复合材料在高温条件下易氧化[9],而且受炭纤维预置体编织及致密化等工序的限制,难以直接获得形状复杂且体积较大的C/C复合材料构件,需要采用连接的方法拓展C/C复合材料的应用,钎焊是一种有效的连接C/C复合材料的方法[10-13]。大多数金属在C/C复合材料表面不润湿或润湿性很差。活性钎料中的活性元素可以与C/C复合材料表面的C发生反应,起到表面改性作用,使得钎料能够在C/C复合材料表面润湿和填缝[14-16]。但是活性元素容易形成金属间化合物或碳化物脆性相;而且C/C复合材料与钎料层热膨胀系数差异大,容易产生残余热应力;C/C复合材料的孔隙结构有可能造成钎料熔渗过量,熔渗不均匀可能造成钎料层流失;这些原因会导致钎焊接头强度下降。

镍基活性钎料常用来钎焊石墨和金刚石,也是适合钎焊C/C复合材料的钎料之一。镍基钎料价格便宜,耐高温,耐腐蚀,抗氧化性能良好,可以在较低的温度下钎焊,在较高的温度下使用。文中通过制备Ni-14Cr-10P-xTi膏状活性焊料成功钎焊C/C复合材料,并通过钎料设计和工艺控制构建界面缓冲结构来提高接头强度,重点研究了Ti含量对界面组织结构和钎焊强度的影响。

1 试 验 1.1 样品制备试验所用的C/C复合材料是以T700聚丙烯腈基炭纤维针刺整体毡作为预制体,经化学气相沉积和树脂浸渍炭化工艺增密至1.75 g/cm3左右。试验用C/C复合材料切割成15 mm×10 mm×5 mm、20 mm×20 mm×5 mm两种尺寸规格的坯体,打磨后用无水乙醇超声清洗1 h,烘干备用。

膏状金属钎料是在Ni-14Cr-10P(质量分数:Cr14%,P10%,余量Ni)金属粉末中分别混入质量分数0%、1%、3%、5%、7%、9%的Ti粉(其编号分别为T0、T1、T3、T5、T7、T9),再与高分子聚合物粘结剂混合而成。其中Ni-14Cr-10P金属粉末的制备采用真空熔炼惰性气体雾化法。

钎料在C/C复合材料表面的润湿性测试采用铺展面积测定法,将加入了不同质量百分比Ti的焊膏样品(每种重量0.1 g)用注射器均匀填布于尺寸规格为20 mm×20 mm×5 mm的C/C坯体中央,保持焊膏厚度和面积一致,然后将布料后的C/C复合材料坯体放置在真空钎焊炉中升温到1000 ℃,保温0.5 h (Ni-14Cr-10P钎料的熔点是891 ℃,综合考虑加入Ti粉的影响,将测试温度设置为1000 ℃),随炉冷却后取出C/C复合材料坯体,测量钎料在C/C复合材料表面的铺展面积。

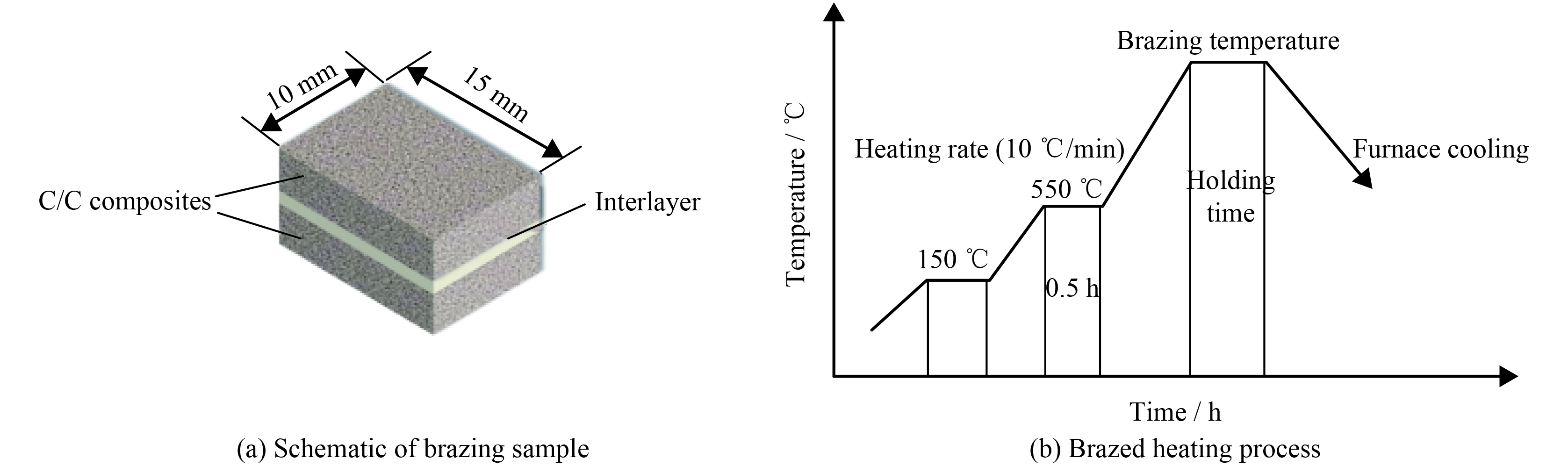

钎焊试验是将焊膏均匀涂抹在尺寸规格为15 mm×10 mm×5 mm的C/C复合材料表面(焊膏的涂抹厚度为0.3 mm),如图1(a)所示,将两片C/C复合材料坯体叠合。叠合好的样品用特制的夹具固定,放置在石墨坩埚中,在真空钎焊炉中升温到1000 ℃,保温0.5 h进行钎焊试验,钎焊升温工艺如图1(b)所示。

|

| 图 1 钎焊试样装配示意图与钎焊升温工艺过程 Fig. 1 Brazing sample assembly schematic and brazing heating process |

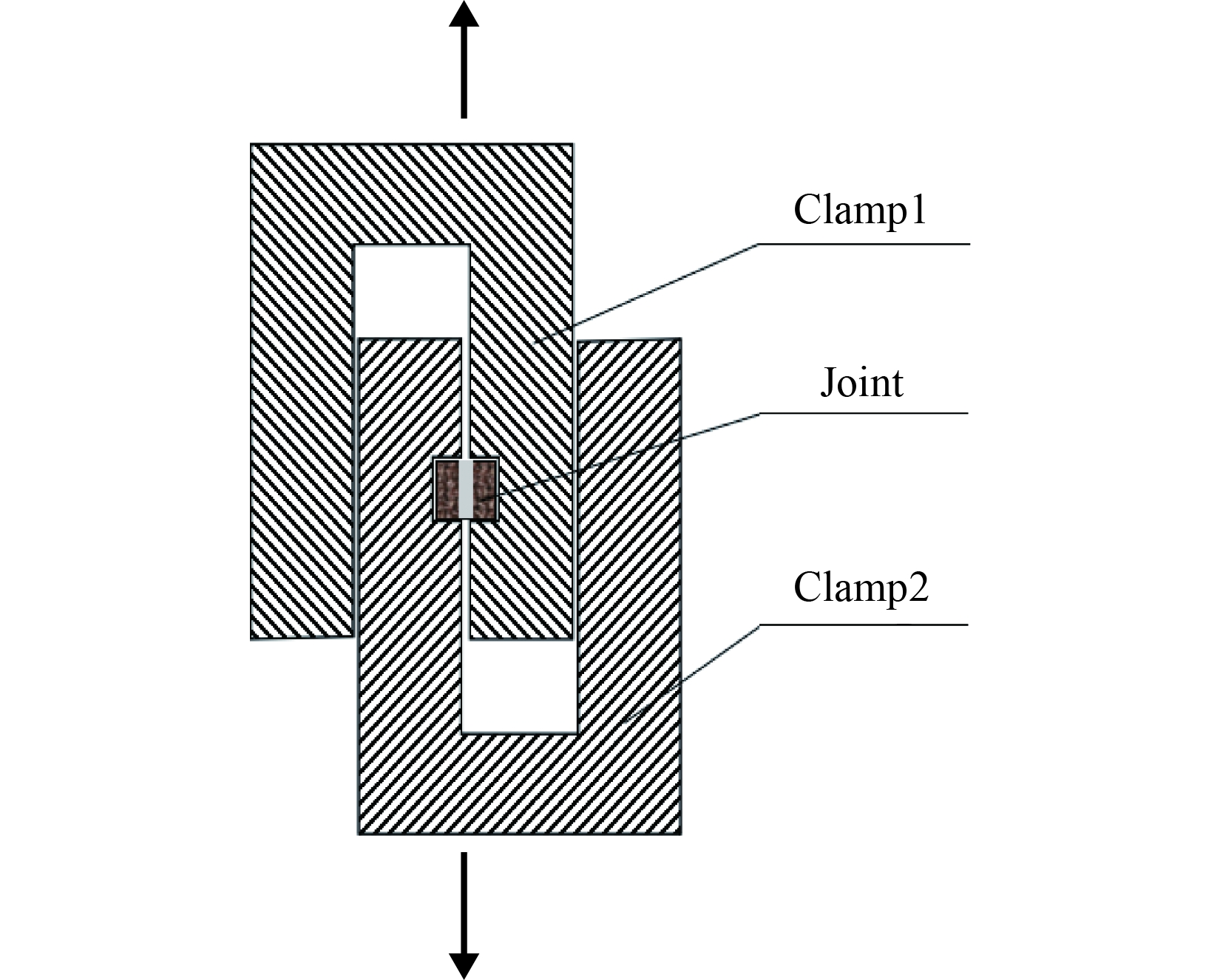

钎焊后的样品随炉冷却,然后将试样放置在特制的剪切模具中测试焊缝剪切强度(如图2所示),剪切强度测试采用Inston-3369电子万能试验机测定,夹头的移动速度设定为1 mm/s。用JSM-6360LV型场发射扫描电镜观察焊缝与剪切后焊缝处的断口形貌,用EDS能谱分析仪对焊缝的元素含量和分布进行测定与分析。用D/max2550转靶型X射线衍射仪对焊缝进行物相分析。

|

| 图 2 剪切模具示意图 Fig. 2 Schematic diagram of the shearing mold |

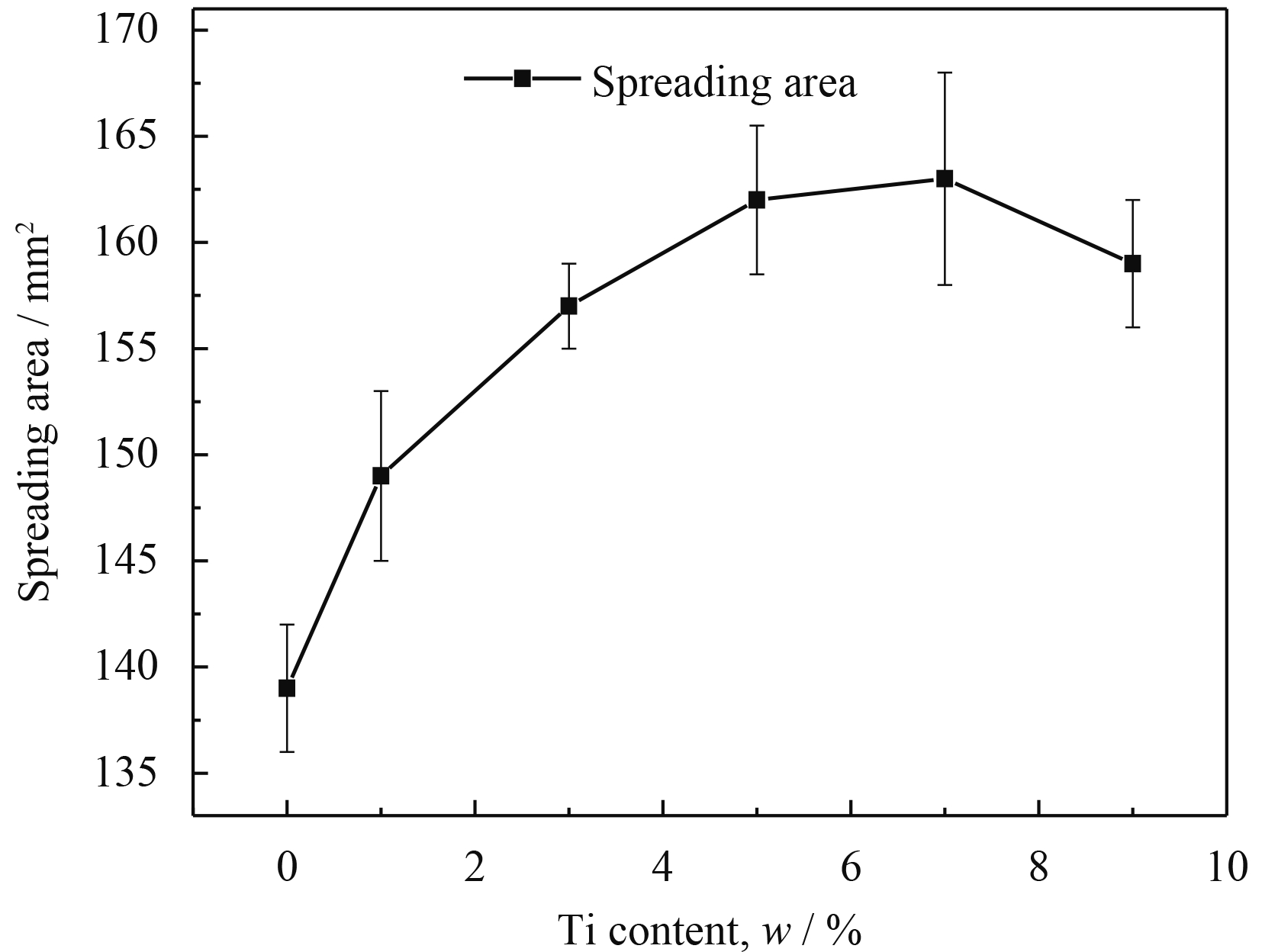

采用铺展面积测定法测试了加入不同质量百分比Ti粉的Ni-14Cr-10P钎料在C/C复合材料坯体上的铺展面积(如图3所示),发现随着加入Ti元素的比例增加,铺展面积先增加后减少,当Ti质量分数为7%时,铺展面积最大,钎料在C/C复合材料上获得最好的润湿性。当Ti质量分数超过7%时,继续增加Ti含量,钎料对C/C复合材料的润湿性没有继续改善,相反因为Ti含量增加,钎料熔点提高,钎料在C/C复合材料上的润湿性开始降低。

|

| 图 3 不同Ti含量钎料在C/C复合材料表面的铺展面积(1000 ℃) Fig. 3 Spreading out area of filler metal with different Ti content on C/C composites(1000 ℃) |

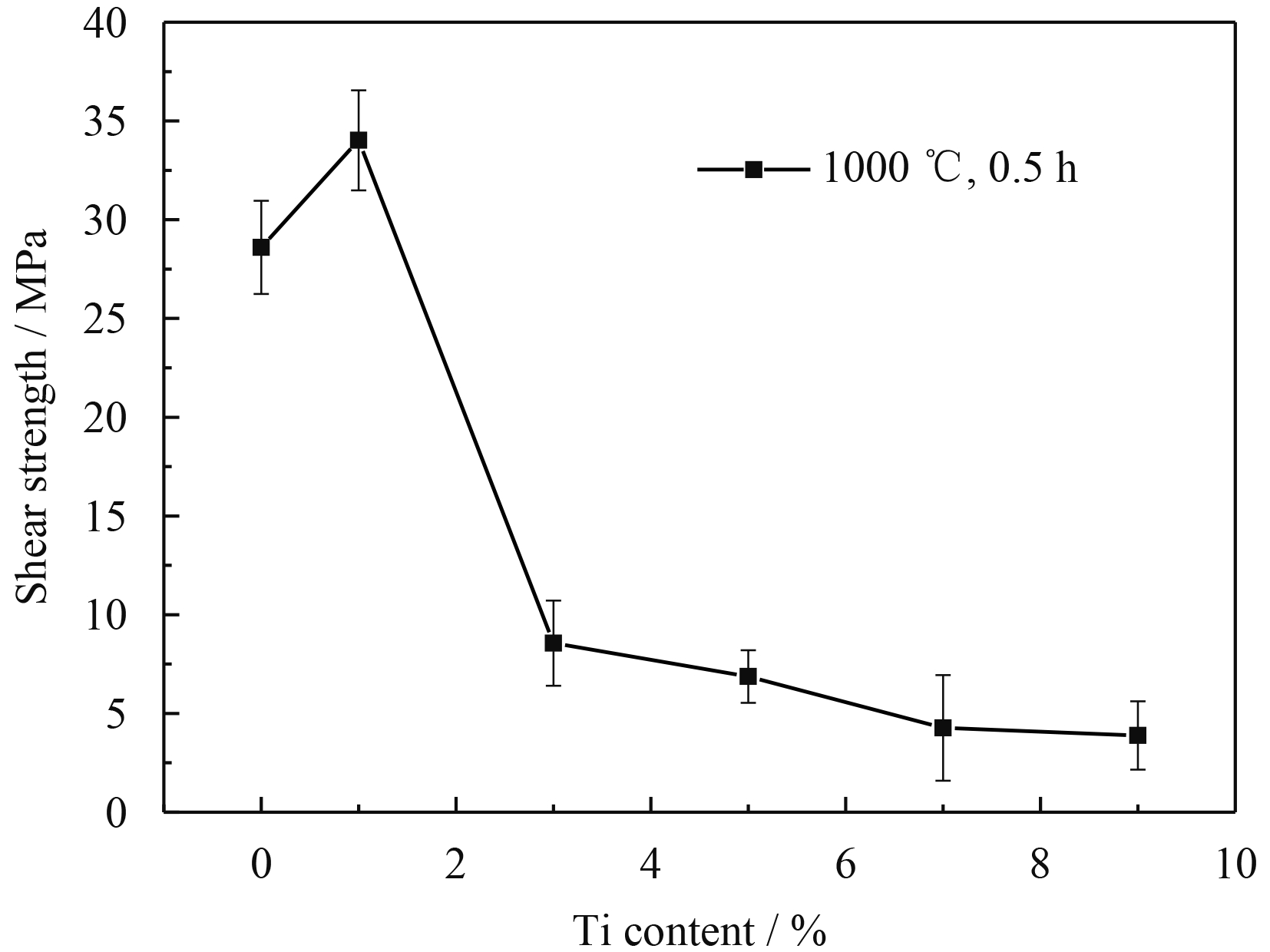

由图4可知,Ni-14Cr-10P钎料中加入质量分数1%Ti时,钎焊接头剪切强度提高,但是随着Ti含量继续增加,接头剪切强度却急剧下降。加入Ti元素能改善钎料在C/C复合材料表面的润湿性,当Ti质量分数低于7%时,随着Ti含量增加钎料在C/C复合材料表面的润湿性提高,但是钎焊接头的剪切强度并没有随着润湿性的改善而一直增加,Ti质量分数增加到3%时接头剪切强度就下降到10 MPa以下,通过接头组织结构的变化分析可以得到C/C复合材料接头剪切强度下降的原因。

|

| 图 4 Ni-14Cr-10P-xTi钎料焊后接头剪切强度(1000 ℃、保温0.5 h) Fig. 4 Shear strength of joints after brazing with Ni-14Cr-10P-xTi filler metal (1000 ℃,holding time 0.5 h) |

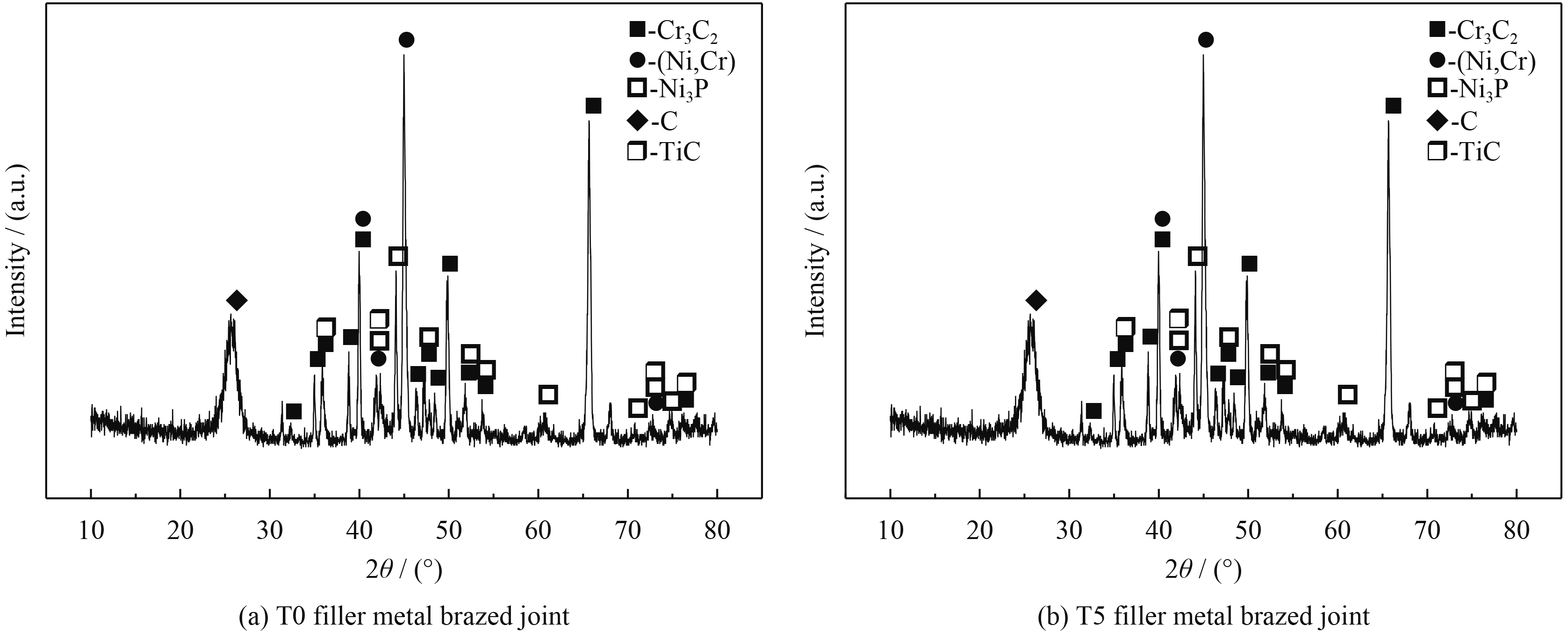

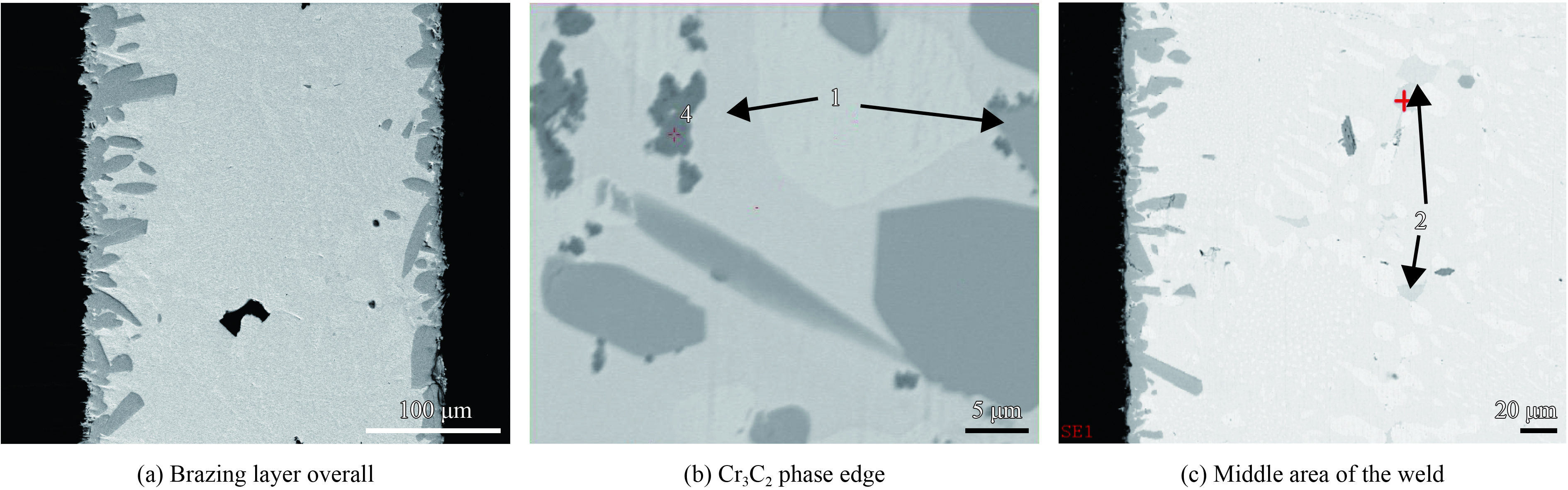

图5是Ni-14Cr-10P(T0)钎料在1000 ℃、保温0.5 h条件下钎焊C/C复合材料接头的扫描电镜背散射微观形貌,可以看出界面处有灰色相交错分布,由图5(b)线扫描分析结果可以判断灰色相是Cr的碳化物,从表1区域3的EDS分析结果来看,灰色区域的平均成分为Cr(62.11%,原子数分数,下同)、C(35.34%,原子数分数,下同),Cr与C原子比接近3:2,结合图6(a)XRD图谱,可以推测灰色相是Cr在界面处与C反应形成了Cr3C2。由表1的EDS结果还可以看到区域2(浅灰色区域)的平均成分为Ni(64.64%)、P(18.73%),Ni原子和P原子比约为3:1,结合相图和XRD图谱可以推断浅灰色区域的组分为Ni3P。区域1(白色区域)的EDS结果显示平均成分为Ni(84.05%)、Cr(7.74%),结合XRD图谱可以推测区域1的物相Ni(s,s)是以Ni为基的Ni-Cr固溶体。

| Region | Ni | Cr | P | C |

| 1 | 84.05 | 7.74 | 0.88 | 7.32 |

| 2 | 64.64 | 1.59 | 18.73 | 15.03 |

| 3 | 1.25 | 62.11 | 0.30 | 35.34 |

|

| 图 5 1000 ℃,0.5 h钎焊条件下T0钎料钎焊接头的扫描电镜背散射图及线扫描分析 Fig. 5 EBSD images and line scan analysis of joints brazed with T0 pasty filler brazing at 1000 ℃ for 0.5 h |

|

| 图 6 T0和T5接头界面反应层XRD图谱 Fig. 6 XRD patterns of interfacial reaction layer on T0 and T5 |

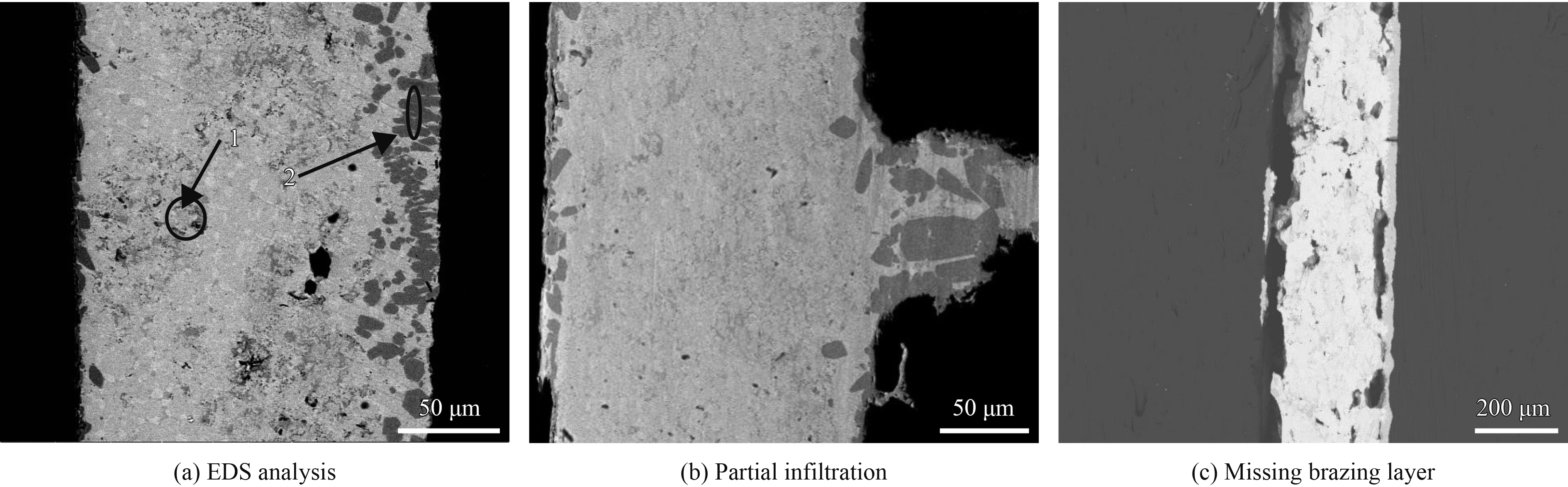

由图7(a)可知,用加入质量分数1%Ti的T1钎料在1000 ℃,保温0.5 h条件下钎焊C/C复合材料,界面处Cr3C2仍然呈块状或条状交错分布。从图6(b)T5钎料钎焊C/C复合材料接头的XRD图谱可以看出,加入Ti元素后,Ti易与C反应生成了TiC,Ti含量较少的T1钎料焊后接头XRD图谱并没有看到TiC相,是由于Ti含量较少,生成的TiC较少;从图7(b)的扫描电镜背散射图片和表2的EDS分析来看,沿着Cr3C2边缘生成的颗粒状物相(区域1)Ti与C的原子比接近1:1,可以判断这些沿着Cr3C2边缘弥散分布的颗粒状物相是TiC。Ti与C反应生成TiC,当加入少量Ti时,Ti元素与C反应生成TiC,TiC呈颗粒状沿Cr3C2边缘或在Cr3C2附近分布[16-17];结合图7(c)的2区域和表2中EDS分析,2区的Ti与Ni原子比接近1:3,由此可以推测部分Ti元素在焊料层中间与Ni形成Ni3Ti金属间化合物。

|

| 图 7 1000 ℃,0.5 h钎焊条件下T1钎料钎焊接头的扫描电镜背散射图 Fig. 7 EBSD morphologies of T1 joints brazed at 1000 ℃ for 0.5 h holding time |

钎料中Ti质量分数增加到3%时,TiC增多并聚集。由于TiC沿着Cr3C2的边缘生长,使得Cr3C2生长方向发生改变,Cr3C2沿钎料层侧的相界面变得更加平整,Cr3C2相之间的间隙被填充,形成连续层状结构(如图8所示)。

|

| 图 8 T3钎料(1000 ℃、0.5 h)焊后接头形貌 Fig. 8 Microstructure of T3 joint brazed at 1000 ℃ for 0.5 h |

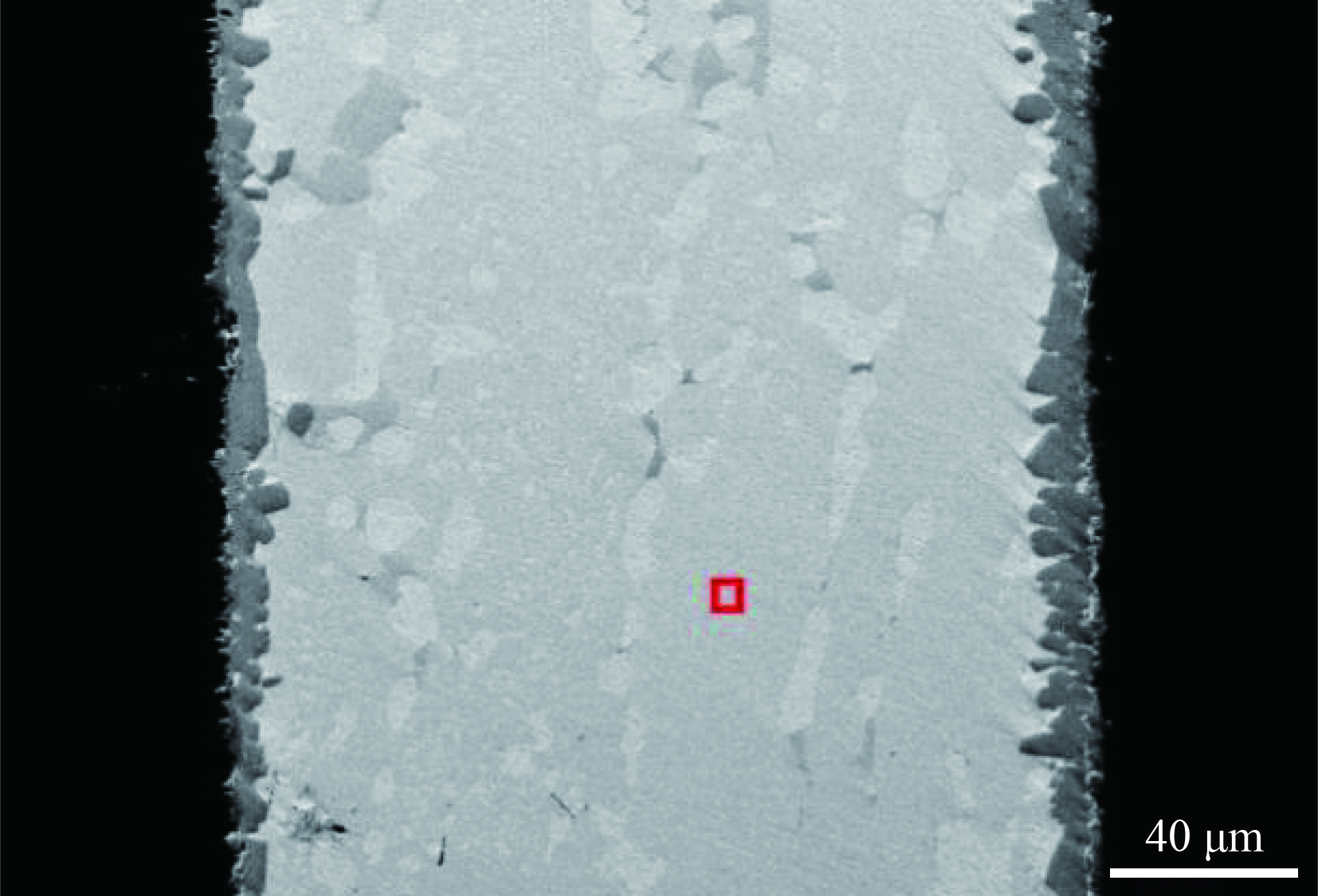

当Ti质量分数继续增加到5%时(见图9),富集在界面处的Cr3C2分解离开原界面向焊缝中间方向移动或形成金属间化合物,界面处的梯度结构被破坏,热膨胀系数的差异增加导致界面处残余热应力增加。同时,Ti含量的增加使钎料对C/C复合材料的润湿性增加,钎料在C/C复合材料表面的填缝和渗透性能增强,加上没有了Cr3C2在界面处的阻塞作用,部分区域的钎料有可能向C/C复合材料内大量渗透,可能因钎料流失造成部分区域钎料缺失(见图9(c))。由图9(a)可知,钎料层区域1出现很多暗灰色的组织,通过EDS分析(表3)发现该组织主要是Ni、Ti元素的金属间化合物Ni3Ti,表明随着Ti含量增加,大量的金属间化合物脆性相集中出现在钎料层中。

|

| 图 9 T5钎料(1000 ℃、0.5 h)焊后接头形貌 Fig. 9 Morphologies of T5 joint brazed at 1000 ℃ for 0.5 h |

用金属钎料钎焊C/C复合材料,导致钎焊接头强度失效的因素有:①C/C复合材料与金属的热膨胀系数差异太大,在焊后冷却过程中,由于这种热膨胀系数的差异会产生残余热应力,在界面处产生裂纹,导致钎焊强度下降;②C/C复合材料有很多孔隙,钎料熔化后,在毛细力的作用下,钎料可能会向C/C复合材料内部渗透[9],由于C/C复合材料孔隙分布不均匀可能导致钎料熔渗不均匀,而且钎料在C/C复合材料上的流动性较差,熔渗较多的区域没有其它区域的钎料及时流动过来补充,就会导致钎料层缺失;Ni-14Cr-10P(T0)钎料钎焊的接头在界面处Cr3C2呈块状或条状沿着界面交错分布。

从表4接头界面各物质的热膨胀系数来看,Cr3C2的热膨胀系数是除C/C之外最低的,界面处物质的热膨胀系数呈阶梯增加。热膨胀系数阶梯增加以及Cr3C2交错分布,都能有效缓解残余热应力。Cr3C2沿界面的交错分布不但能缓解残余热应力,而且Cr3C2相钉扎在C/C复合材料表面,有机械啮合作用并堵塞了C/C复合材料表面的孔隙,阻止了局部区域可能出现的钎料层缺失。堵塞孔隙是由于Cr与C的反应生成了Cr碳化物,Cr碳化物熔点较高,在C/C复合材料表层形成屏障,有堵塞孔隙的作用。另外,T0钎料钎焊的接头钎料层中还有Ni-Cr固溶体分布,固溶体组织具有良好的强度和塑性,可以使接头获得良好的塑性,有效地缓解冷却过程中的残余热应力,降低钎焊接头因为应力集中而导致失效的概率。综上所述,T0钎料钎焊的C/C复合材料接头获得了较好的接头强度,剪切强度达到28.6 MPa。

| Materials | Cr3C2 | Ni3P | Ni(s,s) | C/C |

| CTE(10-6 / K) | 10.3 | 16 | 12.0-16.0 | 2.0 |

对于T1钎料钎焊的C/C复合材料接头,界面组织结构变化不大,但是增加了呈颗粒状弥散分布的TiC、Ni3Ti,颗粒强化作用使得钎焊接头进一步强化。

T3钎料钎焊的C/C复合材料接头,Cr3C2相不再交错分布,而是连续分布在界面处。T5钎料接头界面处的Cr3C2相在很多区域已经消失,界面处的热膨胀系数梯度增加的结构消失。不管是脆性相连续分布,还是界面梯度结构的消失,都使得接头强度下降。同时,更多的Ti含量会在钎料层中形成集中分布的金属间化合物,所以,T3、T5钎料焊接的接头强度都不高。

2.4.2 机理分析从原子迁移角度来说,需要有激活能才能使原子从一个位置移动到另一位置,这激活能可由热起伏、能量起伏提供,驱动力的存在使原子的移动为定向移动。在镍基活性钎料焊接C/C复合材料的过程中,由于活性元素Cr、Ti在C/C复合材料表面与C发生反应生成碳化物新相,界面处活性元素浓度降低,形成浓度梯度,使得钎料层中的活性元素向界面扩散。

Ti原子半径大于Cr原子半径,并且Cr的原子半径(1.85Å)比Ti(2.00Å)更接近Ni(1.62Å),因此Cr在Ni中的扩散能垒更低,扩散速度高于Ti原子;且Ni-14Cr-10P-xTi活性焊膏Ti的含量也远低于Cr含量,形成TiC的几率较低;焊膏中的Ti是以单质粉末的形态加入,也延缓了Ti原子的扩散。所以在钎焊过程中,先是Cr元素向界面处扩散,形成Cr3C2,然后Ti向界面处扩散,在Cr3C2相边缘与Cr3C2中的C反应生成TiC。

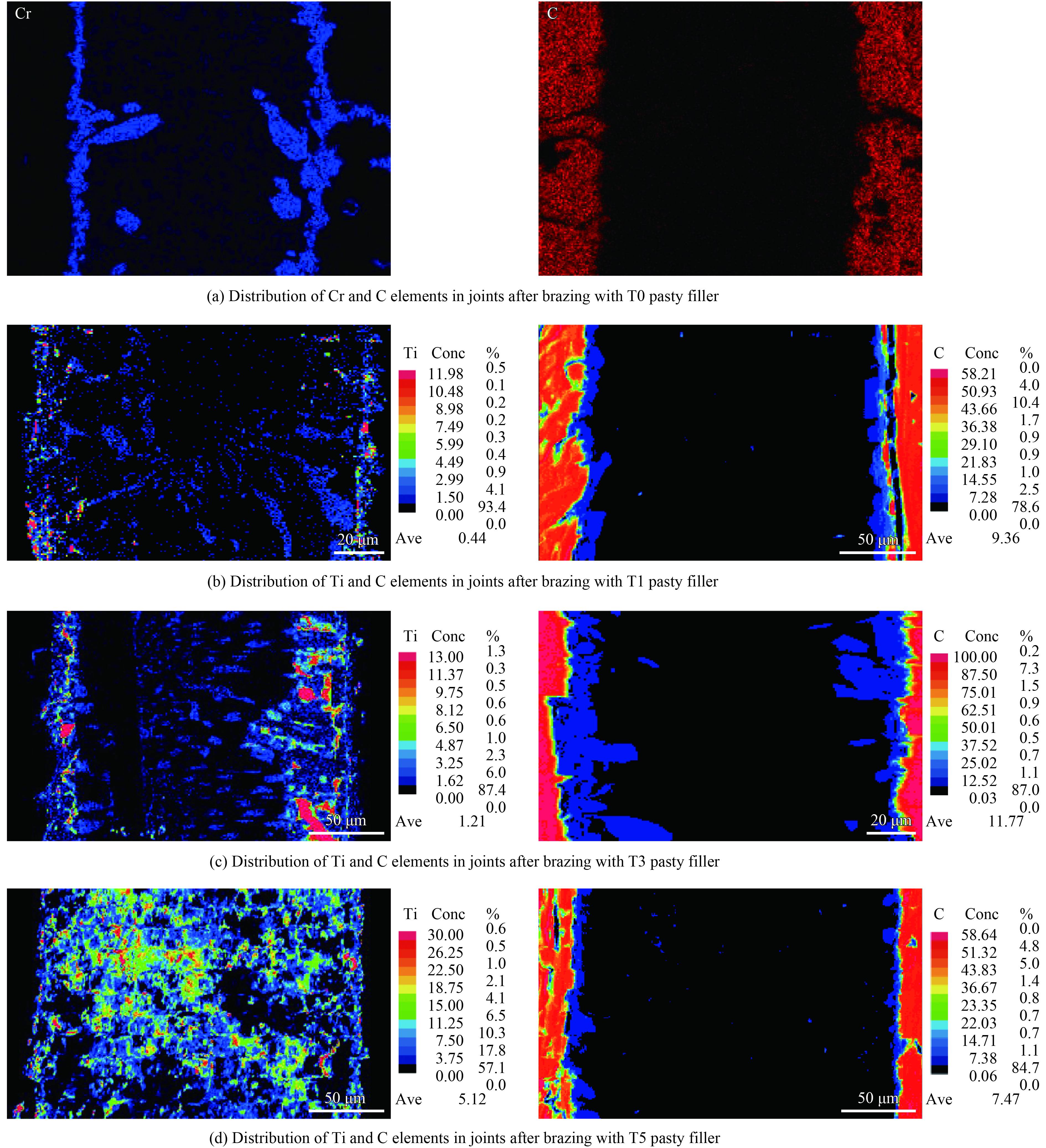

图10(a)是T0钎料钎焊C/C复合材料的面扫描分布,可以看出Cr元素富集在界面处,而从图10(b)T1钎料连接的C/C接头的面扫描分析中可以看出,加入质量分数1%Ti元素后,Ti与C反应生成TiC弥散分布,或在钎料层与Ni形成金属间化合物Ni3Ti弥散分布,对钎焊接头有颗粒强化作用;图10(c)是T3钎料钎焊接头Ti、C元素面分布,可以看到界面附近TiC含量增多,开始呈连续层状分布,Cr3C2在钎料层一侧的突出部分与Ti反应(式1)[18-19],逐渐分解进入中间层或填充Cr3C2相的间隙。

|

| 图 10 T0,T1,T3和T5钎料(1000 ℃、0.5 h)焊后接头元素面扫描 Fig. 10 Scanning distribution of element surface of joint after brazing with T0, T1, T3 and T5 filler (1000 ℃, 0.5 h) |

图10(d)是T5钎料连接的C/C材料接头Ti、C元素面分布,可以看出大量的Ti与Ni、Cr元素形成的金属间化合物,界面处的Cr3C2相与Ti反应而减少,有些区域已经没有Cr3C2分布,从图9(a)、图9(b)也可以看到界面处Cr3C2相很少。

由于颗粒强化作用,T1焊料中的Ti元素使C/C复合材料接头的剪切强度上升;T3,T5钎料层中Ti与Ni、Cr形成的脆性金属间化合物和TiC相增多并集中分布,反而使接头强度降低。随着Ti含量增加,Cr3C2相与Ti反应而被侵蚀分解,界面处热膨胀系数梯度分布的结构消失,Cr3C2相在界面处的阻塞作用也减弱,钎料对C/C复合材料的润湿性增加,一些区域的钎料层金属可能向C/C材料大量渗透而造成部分钎料层缺失(如图9(c)所示)。上述这些因素使得T3、T5钎料连接的C/C复合材料接头强度急剧下降。

3 结 论(1) 活性元素能使C/C复合材料表面改性而达到连接C/C复合材料的要求。不含Ti的Ni-14Cr-10P钎料钎焊C/C复合材料接头的剪切强度为28.6 MPa,当加入质量分数1%Ti时接头剪切强度达到34.02 MPa,而随着Ti含量继续增加,钎焊接头剪切强度降低,当Ti质量分数5%时,接头剪切强度只有6.87 Mpa。

(2) 在1000 ℃,保温0.5 h条件下,Ni-14Cr-10P钎料钎焊的C/C接头界面组织结构为:C/C/ Cr3C2 + Ni3P+ Ni(s,s),Cr3C2富集在界面处呈块状或条状交错分布形成热膨胀系数阶梯增加的界面层,有效缓解了残余热应力,并且堵塞了C/C坯体上的孔隙,防止了部分区域熔化钎料大量向C/C复合材料内渗透而造成钎料层缺失。

(3) Ti质量分数为1%时,Ti与C反应,沿着Cr3C2边缘生成颗粒状的TiC,有颗粒强化作用,使得钎焊接头的剪切强度增加;随着Ti含量的增加,Cr3C2在界面形成连续层状脆性相,钎焊接头剪切强度降低;Ti质量分数为5%时,大量TiC、金属间化合物脆性相聚集,界面热膨胀系数梯度结构消失,接头强度继续降低。

| [1] |

黄伯云, 熊翔. 高性能炭/炭航空制动材料的制备技术[M]. 长沙: 湖南科学技术出版社, 2007.

HUANG B Y, XIONG X. Preparation technology of high performance carbon/carbon aviation brake material[M]. Changsha: Hunan Science and Technology Press, 2007 (in Chinese). |

| [2] |

冉丽萍, 易茂中, 陈斌. C/C坯体对RMI C/C-SiC复合材料组织的影响[J]. 中国有色金属学报, 2005(8): 1208-1213.

RAN L P, YI M Z, CHEN B. Influence of different C/C performs on microstructure of C/C-SiC composites fabricated by RMI[J]. The Chinese Journal of Nonferrous Metals, 2005(8): 1208-1213 (in Chinese). |

| 点击浏览原文 | |

| [3] |

郭麒, 孟天旭, 席雯, 等. C/C复合材料表面CoNiCrAlTaHfY/Co复合涂层的组织[J]. 中国表面工程, 2018, 31(2): 29-38.

GUO Q, MENG T X, XI W, et al. Microstructure of CoNiCrAlTaHfY/Co composite coating formed on C/C composites[J]. China Surface Engineering, 2018, 31(2): 29-38 (in Chinese). |

| 点击浏览原文 | |

| [4] |

张波, 李瑞珍, 解惠贞, 等. 密封用炭/炭复合材料的摩擦磨损性能[J]. 中国表面工程, 2015, 28(4): 26-32.

ZHANG B, LI R Z, XIE H Z, et al. Friction and wear properties of C/C composites used as sealing materials[J]. China Surface Engineering, 2015, 28(4): 26-32 (in Chinese). |

| 点击浏览原文 | |

| [5] | WU S, LIU Y, GE Y, et al. Structural transformation of carbon/carbon composites for aircraft brake pairs in the braking process[J]. Tribology International, 2016, 102: 497-506. |

| 点击浏览原文 | |

| [6] |

廖勋鸿, 廖名华, 王鑫秀, 等. C/C复合材料在火箭发动机和飞机上的应用[J]. 炭素, 2002(3): 11-13.

LIAO X H, LIAO M H, WANG X X, et al. Application of C/C composite materials in rocket engines and aircraft[J]. Carbon, 2002(3): 11-13 (in Chinese). |

| 点击浏览原文 | |

| [7] | HAN W, LIU M, DENG C M, et al. Ablation resistance of APS sprayed mullite/ZrB2-MoSi2 coating for carbon/carbon composites[J]. Rare Metal Materials and Engineering, 2018, 47(4): 1043-1048. |

| 点击浏览原文 | |

| [8] |

吴清文, 王领华, 杨献伟, 等. 炭/炭复合材料在空间光学遥感器热控制中的应用[J]. 光学精密工程, 2012, 20(9): 1984-1990.

WU Q W, WANG L H, YANG X W, et al. Application of carbon/carbon composites in thermal control of space optical remote sensors[J]. Optics and Precision Engineering, 2012, 20(9): 1984-1990 (in Chinese). |

| 点击浏览原文 | |

| [9] |

冉丽萍, 李文军, 杨琳, 等. C/C-Cu复合材料的烧蚀性能及烧蚀机理[J]. 中国有色金属学报, 2010, 20(3): 510-515.

RAN L P, LI W J, YANG L, et al. Ablation performance and ablation mechanism of C/C-Cu composites[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 510-515 (in Chinese). |

| 点击浏览原文 | |

| [10] |

张启运, 庄鸿寿. 钎焊手册-第3版[M]. 北京: 机械工业出版社, 2017.

ZHANG Q Y, ZHUANG H S. Brazing manual - 3nd edition[M]. Beijing: Mechanical Industry Press, 2017(in Chinese). |

| [11] | WANG Z Y, WANG G, LI M N, et al. Three-dimensional graphene-reinforced Cu foam interlayer for brazing C/C composites and Nb[J]. Carbon, 2017, 118: 723-730. |

| 点击浏览原文 | |

| [12] | KURUMADA A, OKU T, IMAMURA Y, et al. The thermal shock resistance of a joining material of C/C composite and copper[J]. Journal of Nuclear Materials, 1998, 258–263(608): 821-827. |

| [13] |

马文利, 毛唯, 李晓红, 等. 采用银基活性钎料钎焊碳/碳复合材料[J]. 材料工程, 2002(1): 9-11.

MA W L, MAO W, LI X H, et al. Brazing of carbon/carbon composites using silver-based active solder[J]. Journal of Materials Engineering, 2002(1): 9-11 (in Chinese). |

| 点击浏览原文 | |

| [14] | SINGH M, SHPARGEL T P, MORSCHER G N, et al. Active metal brazing and characterization of brazed joints in titanium to carbon-carbon composites[J]. Materials Science & Engineering A, 2005, 412(1-2): 123-8. |

| [15] |

王艳艳, 李树杰, 闫联生. 用Ti+Cr活性钎料高温钎焊高强石墨[J]. 硅酸盐学报, 2005, 33(2): 175-179.

WANG Y Y, LI S J, YAN L S. High temperature brazing of high strength graphite with Ti+Cr active brazing filler[J]. Journal of the Chinese Ceramic Society, 2005, 33(2): 175-179 (in Chinese). |

| 点击浏览原文 | |

| [16] |

欧孝玺, 张福勤, 夏莉红, 等. 以Nb为中间层AgCuTi为钎料连接炭/炭复合材料与不锈钢[J]. 粉末冶金材料科学与工程, 2011, 16(3): 442-447.

OU X X, ZHANG F Q, XIA L H, et al. Connecting carbon/carbon composites and stainless steel with B as intermediate layer AgCuTi[J]. Powder Metallurgy Materials Science and Engineering, 2011, 16(3): 442-447 (in Chinese). |

| 点击浏览原文 | |

| [17] |

孙凤莲, 冯吉才, 刘会杰, 等. Ag-Cu-Ti钎料中Ti元素在金刚石界面的特征[J]. 中国有色金属学报, 2001, 11(1): 103-106.

SUN F L, FENG J C, LIU H J, et al. Characteristics of Ti element in diamond interface in Ag-Cu-Ti solder[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(1): 103-106 (in Chinese). |

| 点击浏览原文 | |

| [18] |

姚爽, 刘洪喜, 张晓伟, 等. H13钢表面激光原位自生TiC颗粒增强复合涂层的微观结构和摩擦磨损性能[J]. 中国激光, 2014, 41(10): 1003004.

YAO S, LIU H X, ZHANG X W, et al. Microstructure and friction and wear properties of laser in-situ TiC particle reinforced composite coating on H13 steel surface[J]. Chinese Journal of Lasers, 2014, 41(10): 1003004 (in Chinese). |

| 点击浏览原文 | |

| [19] |

陈丽芳. 原位生成粉末冶金Ti基材料的研究[D]. 长沙: 中南大学, 2005.

CHEN L F. Study on in-situ formation of powder metallurgy Ti-based materials[D]. Changsha: Central South University, 2005 (in Chinese). |