机械镀层是指在常温常压下金属微粉经化学吸附沉积和机械碰撞在基体表面紧密堆砌和镶嵌,再经过变形和致密化形成的金属颗粒堆积层[1-3]。与传统的热镀锌、电镀锌相比,机械镀锌在施镀过程与基体之间不发生高温冶金反应和电沉积效应。所以,机械镀镀层具有无氢脆、镀层厚度易调控和不影响基体的强度等优点。

石墨烯是由碳原子组成的二维超薄材料,石墨烯薄片具有良好的阻隔性[4]、优异的导电性能[5]、超大的比表面积[6]、良好的力学性能[7],故其在防腐领域也成为研究的热点[8-11]。石墨烯除了掺杂于有机涂料,还可以通过电沉积法[12]、化学沉积法[13]制备石墨烯复合镀层;如电沉积时通过机械或超声分散技术将氧化石墨烯(Graphene oxide, GO)均匀分散在镀液中,电沉积后获得的镀层耐腐蚀及硬度都明显提高[14]。

另外,研究表明,GO的加入可以提高金属镀层的成核速率,阻碍了晶核生长从而细化晶粒[15],并能够促进镀层的择优取向生长[16-18];有利于获得晶粒尺寸更小、孔隙率更低、耐腐蚀性更好、厚度更均匀的镀层[19-20]。机械镀能在常温条件下制备镀层,在制备工艺和操作控制上更容易获得添加掺杂物的复合镀层。目前,尚未见通过机械镀方法将GO添加到锌基镀层的相关研究。

文中以金属锌粉为主要成层物质,以GO水溶分散液为填料,在室温条件下,采用机械镀方法在钢铁基体表面制备锌-石墨烯复合镀层(Zn-GO),分析镀层中GO纳米薄片的组织结构特征,测试并分析镀层的耐腐蚀性能,以期促进GO复合镀锌技术的应用。

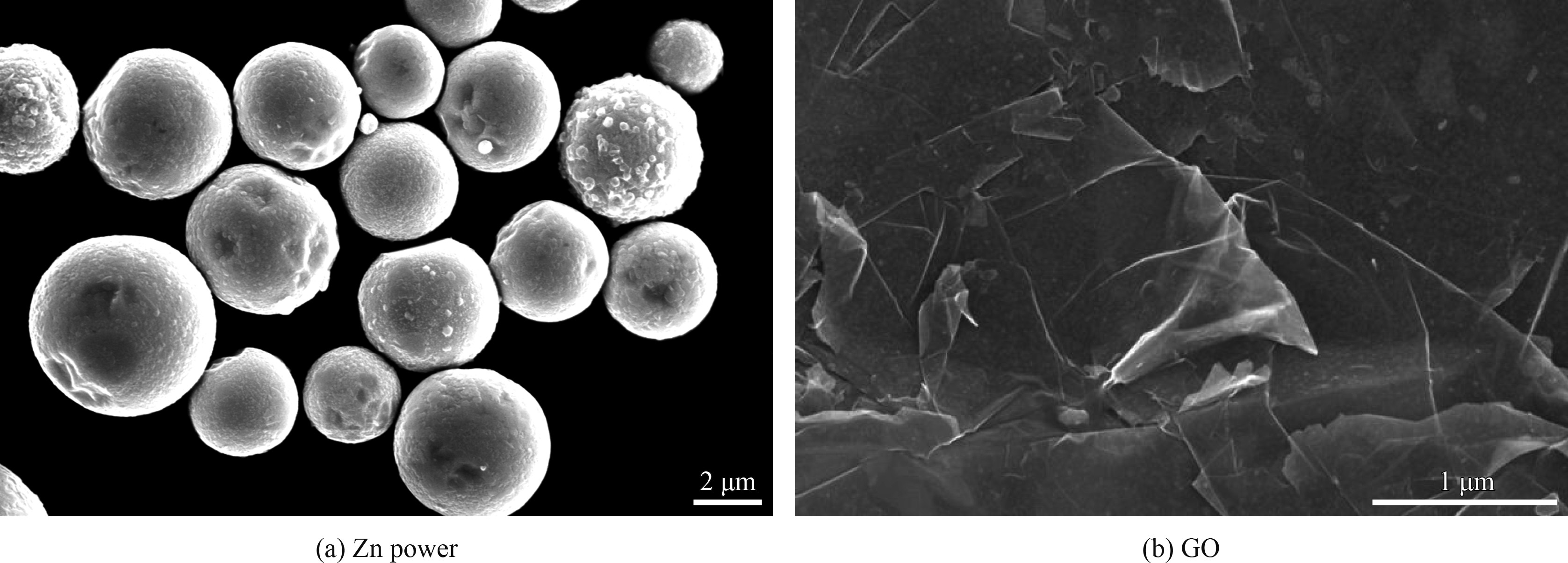

1 试样制备及分析方法 1.1 原材料表征试样制备过程所用金属锌粉和GO薄片的SEM形貌如图1所示。金属锌粉为形状规则的球颗粒,径粒介于1~7 μm,锌含量大于96%,见图1(a)。将制备好的GO在硅薄片上自然挥干。图1(b)为GO薄片的SEM形貌,观察到GO呈透明状,其上有褶皱和折叠结构,Wang等[21]也观察到类似的结构。

|

| 图 1 Zn粉、氧化石墨烯的SEM形貌 Fig. 1 SEM images of the Zn powder and GO |

采用可调转速循环摇摆式机械镀锌设备(JDX100-2),在Q235基体(试样为外径26 mm、内径15 mm、厚度2 mm的圆垫片)表面制备Zn-GO复合镀层和Zn镀层;制备工艺流程包括基体预处理、建立基层、增厚、镀后处理等工艺过程。

预处理:首先箱式炉中200 ℃+12 h除油脱脂,然后15%HCl溶液酸洗,再将试样、玻璃珠和水装入机械镀筒,冲击介质及水用量为试样重量的1~2倍,同时加入浓H2SO4调整镀液的pH值为1~2。

建立基层:根据试样面积按量加入6 g锌粉和0.8 g SnSO4,调节镀筒转速为50 r/min,转动5 min,在试样表面形成一层1~3 μm的锌-锡基层。

增厚:在试样表面预镀厚30 μm的Zn-GO复合镀层,在镀液先加入活化剂A液 8 mL,然后根据镀层厚度要求,分3次加入总量为24 g的锌粉、沉积剂B液18 mL、氧化石墨烯分散液20 mL(采用Hummers[22]法制备的GO,纯度大于90%,厚度1~4 nm)、十二烷硫酸钠溶液(SDS)6 mL,每次间隔4~6 min。A液主要包括非离子及阴离子表面活性物质,其作用为降低镀液表面张力;B液为先导金属离子(M+),其作用是促进锌粉沉积;SDS为GO分散剂,促进氧化石墨烯在镀液中分散均匀。

镀层增厚过程中GO沉积体系如图2所示:①镀筒中加入锌颗粒和硫酸亚锡后,出现气泡,锌颗粒集聚成大藻团状,部分GO薄片夹杂在锌藻团中,与藻团状锌颗粒共吸附和沉积在基体表面,过程如(a)所示。②玻璃珠在镀液中对锌颗粒表面起到摩擦和冲击的作用,对锌粉颗粒产生较高局部冲击应力,将锌粉颗粒冲击到基体表面形成致密度高的镀层,导致锌粉球形颗粒局部发生塑性变形,同时将分散在镀液中的GO薄片冲击在镀层中,在玻璃珠连续冲击作用下GO薄片被锌颗粒掩埋,使GO薄片镶嵌在镀锌层内部和表面,过程如(b)所示。③镀液中的浓H2SO4对GO有氧化作用,GO本身具有丰富的含氧基团,包括羟基和羧基等,不仅促进了GO薄片在镀液中的分散性,且含氧基团中氧原子具有的弧对电子可以与锌离子共享一个电子和GO表面负载的化合物与金属产生螯合作用,使GO薄片吸附在锌粒子表面,共沉积在镀层中,过程如(c)所示。

|

| 图 2 镀液中反应体系示意图 Fig. 2 Schematic illustration of the reaction system in the plating solution |

镀后处理:增厚过程结束后在镀筒里加入清水,镀筒继续转动5 min;卸料分离后清洗试样,试样在箱式电阻炉中120 ℃+30 min干燥。

1.3 分析与表征采用配有能谱仪(EDS)的HITACHI-S4800型场发射扫描电镜和蔡司LSM 510金相显微镜分析其镀层的组织形貌。

采用(LabRAM, HR800, French)型拉曼光谱仪分析GO分散液和镀层的成分,扫描范围为0~2000 cm−2,波长为514 nm,光栅为1200 g/mm。

采用(D/max-2500)型日本理学的X射线衍射仪测试分析镀层的物相组成,扫描范围为0°~80°。

采用Zahner PP201三极体系电化学工作站分析镀层在3.5% NaCl溶液中的腐蚀性能。扫描速度为1 mV/s,极化扫描范围为−1 800~400 mV,正弦信号幅值为10 mV。EIS测试采用三电极体系(工作电极,铂片为辅助电极,饱和甘汞电极为参比电极),测试频率范围为10 mHz~100 kHz,交流正弦波振幅为10 mV,阻抗数据采用ZSimpWin软件拟合分析。

采用JK-60型中性盐雾箱测试分析镀层的盐雾腐蚀,盐溶液为5%NaCl溶液,沉积量为18 mL/(80 cm2·h),试验环境温度为35 ℃,连续喷雾72 h后变化试样在盐雾箱内的位置,消除位置因素对试验的影响,并记录试样出现白锈和红锈时间。

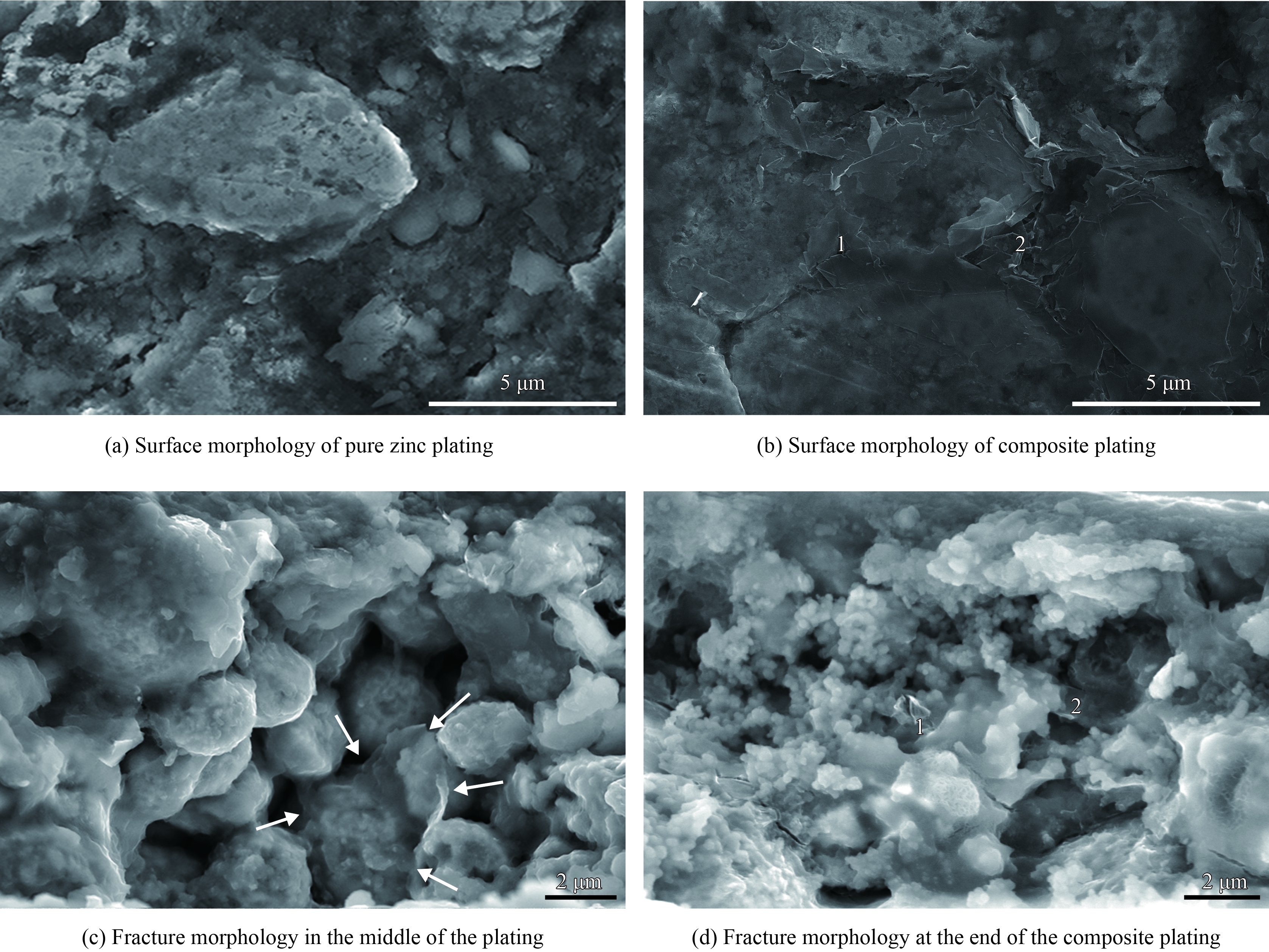

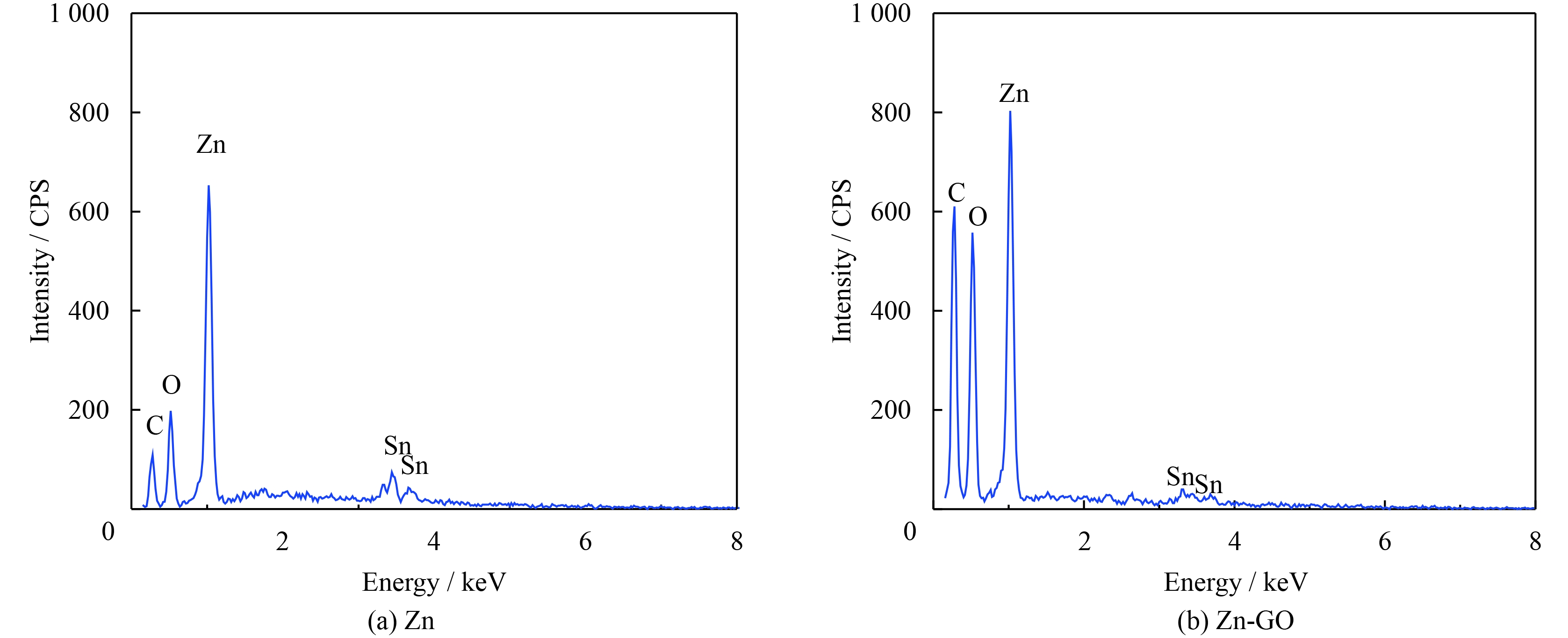

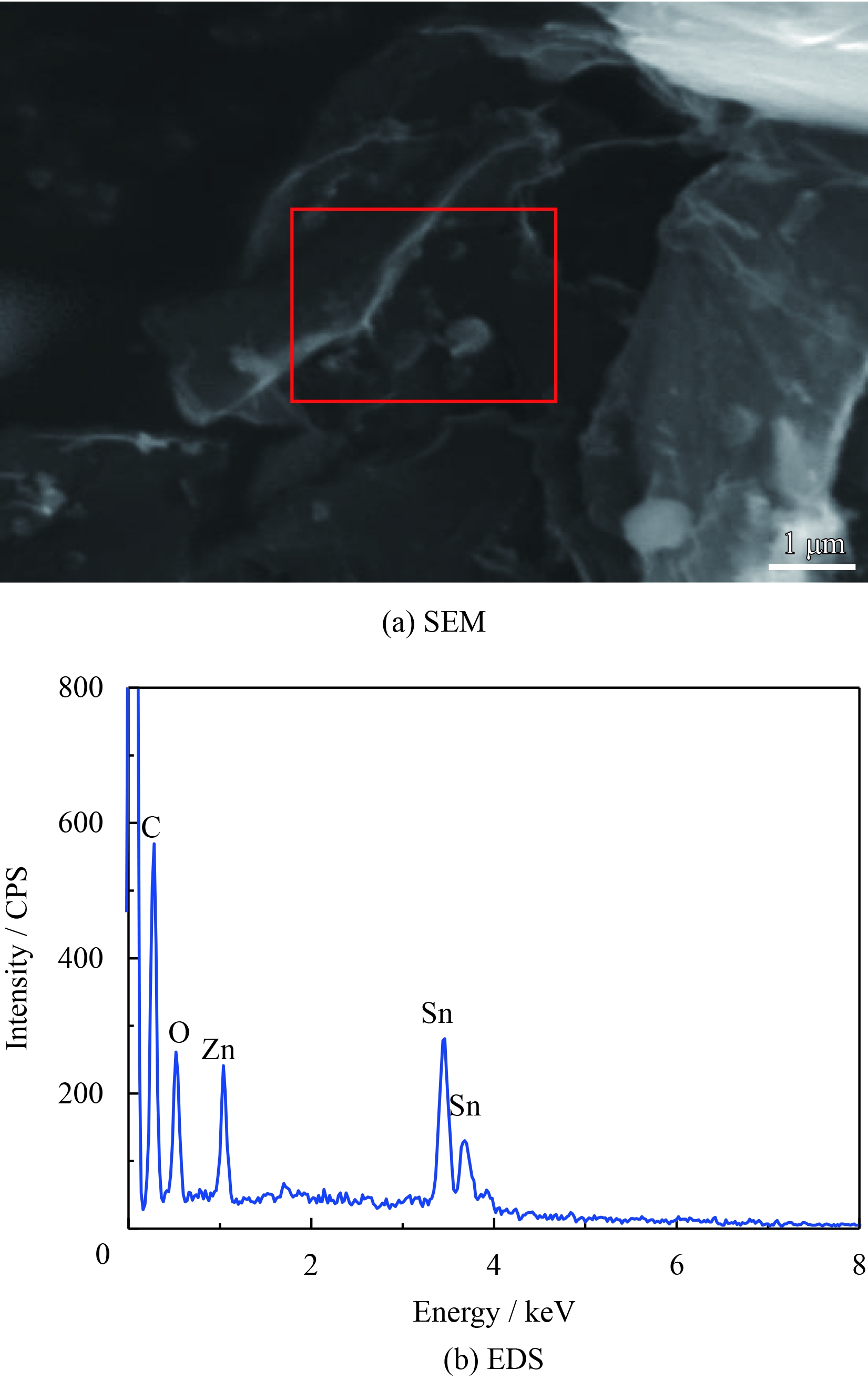

2 结果与讨论 2.1 复合镀层的组织结构纯锌镀层和复合镀层的表面和断面形貌见图3。明显可见,两种镀层都是由锌颗粒堆积而成,锌颗粒在镀层中呈不规则球状。图3(a)为纯锌镀层,表面存在少量微孔隙,呈凹凸起伏。根据GO在镀液中沉积方式和SEM表征发现GO薄片在镀层中以3种形式存在,如图3(b)复合镀层表面GO薄片呈褶皱状吸附在锌颗粒表面,紧密地锚定锌粉颗粒,均匀填充在复合镀层孔隙,表面较平整;图3(c)复合镀层断口GO薄片呈半圆弧状镶嵌在镀层中,其透明度极好,薄片边缘处有明显的分层现象,由多层薄片叠加而成;图3(d)复合镀层断口GO薄片以棉花状和透明薄片状夹杂在镀层中。沉积过程中在玻璃珠的冲击和摩擦作用、锌粉团聚、GO强吸附力等作用下,导致GO薄片在镀层中以不同存在形式出现不同程度的团聚现象;有GO薄片吸附锌粒孔隙发生严重折叠、堆叠如图3(b)位置2所示,有GO薄片夹杂镀层中发生团聚如图3(d)位置1所示,有GO薄片镶嵌在镀层中发生轻微多层薄片叠层。镀层表面(图3(a)(b))进行EDS分析结果如图4(a)(b)所示。与纯锌镀层相比,复合镀层的碳及氧元素相对较高。

|

| 图 3 纯Zn和Zn-GO复合镀层的表面和断口形貌 Fig. 3 Surface and fracture morphologies of pure Zn and Zn-GO composite plating |

|

| 图 4 Zn和Zn-GO复合镀层的EDS能谱图 Fig. 4 EDS spectra of Zn and Zn-GO composite plating |

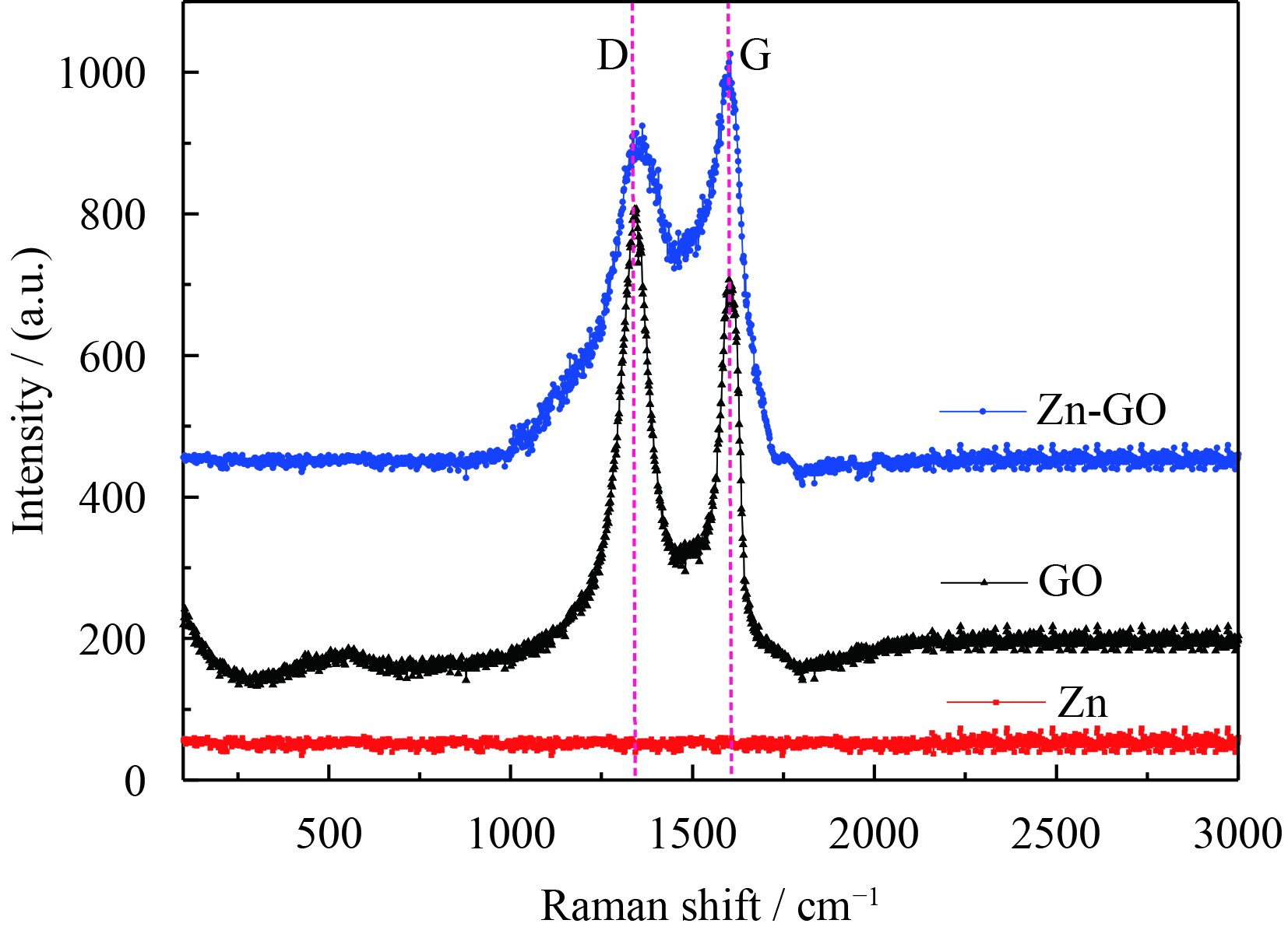

拉曼光谱是表征分析碳材料内部结构的主要方法之一。图5为纯锌、GO和复合镀层的拉曼光谱。GO拉曼的主要特征峰是位于1342 cm−1处的D峰和位于1595 cm−1处的G峰,D峰源于碳环中的sp2原子的呼吸振动,D峰也被称为石墨烯晶体结构缺陷和絮乱程度[23];G峰源于碳环或链上的sp2原子的伸缩振动,可以反映其对称性和结晶程度[24]。从图谱中可看出,未掺杂GO的镀层没有出现拉曼特征峰,而复合镀层出现两个和GO相似的特征峰,经酸性镀液持续氧化后出现了GO特征峰位移,位于1359 cm−1和1600 cm−1。拉曼光谱中的D峰强度和G峰强度比值(ID/IG)通常可反映石墨烯无序程度;GO的D/G峰(ID/IG)的强度比约为1.56,而复合镀层的(ID/IG)强度约为0.92。复合镀层的(ID/IG)强度减小,是由于镀液中金属微颗粒富集在GO表面的褶皱和边缘处,可由镀液中GO的SEM和EDS(图6)得到充分的证实;玻璃珠冲击平整作用和GO薄片吸附包裹在Zn表面,导致新sp2伸缩振动结构数量增多,减小了GO薄片的无序度和缺陷。拉曼结果表明:镀液环境对GO结构破坏很小,反而增大了GO薄片在复合镀层中的有序度,同时进一步成功证明制备了复合镀层。

|

| 图 5 Zn、GO和Zn-GO复合镀层的拉曼光谱 Fig. 5 Raman spectra of Zn, GO and Zn-GO composite plating |

|

| 图 6 镀液中GO的SEM形貌和EDS图谱 Fig. 6 SEM image and EDS spectrum of GO in the plating solution |

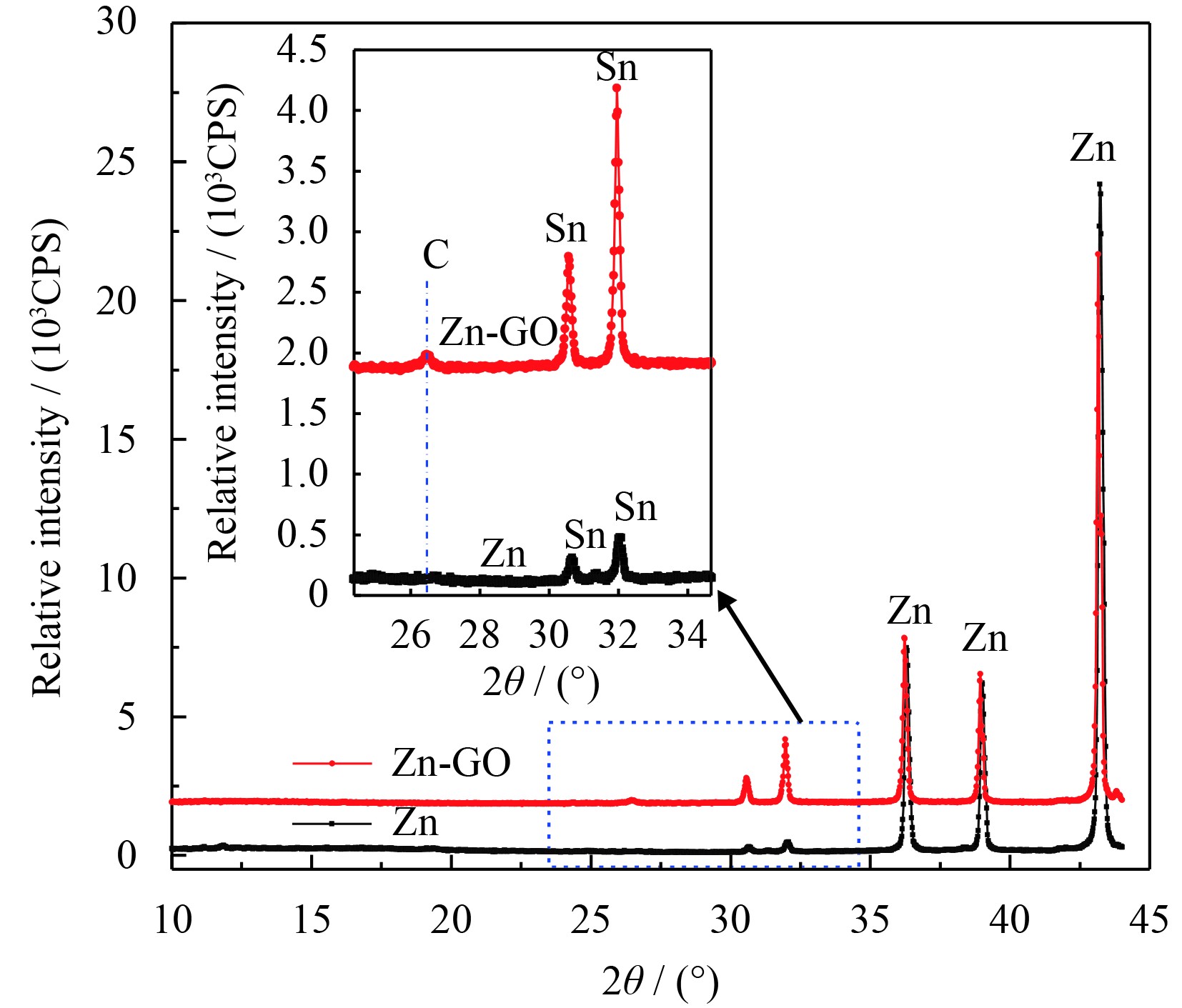

图7为纯锌镀层和复合镀层的XRD图谱。从图谱中看出,锌的衍射峰非常明显,在36.3°、39°和43.2°均出现明显的强峰,其次是锡的衍射峰,在30.3°和31.8°出现弱峰。两种镀层的XRD衍射曲线表明,两种镀层均以锌为主,与图4中EDS结果一致。复合镀层中GO吸附和包裹在锌粉颗粒表面,削弱了锌衍射峰强度,而微粉锡粒子吸附在GO薄片表面上,沉积在镀层表面增加锡衍射峰强度,与图6镀液中的表征结果相符。由于GO的含量很少,在复合镀层图谱26.5°左右出现微弱的GO衍射峰。

|

| 图 7 Zn和Zn-GO复合镀层的XRD图谱 Fig. 7 XRD patterns of Zn and Zn-GO composite plating |

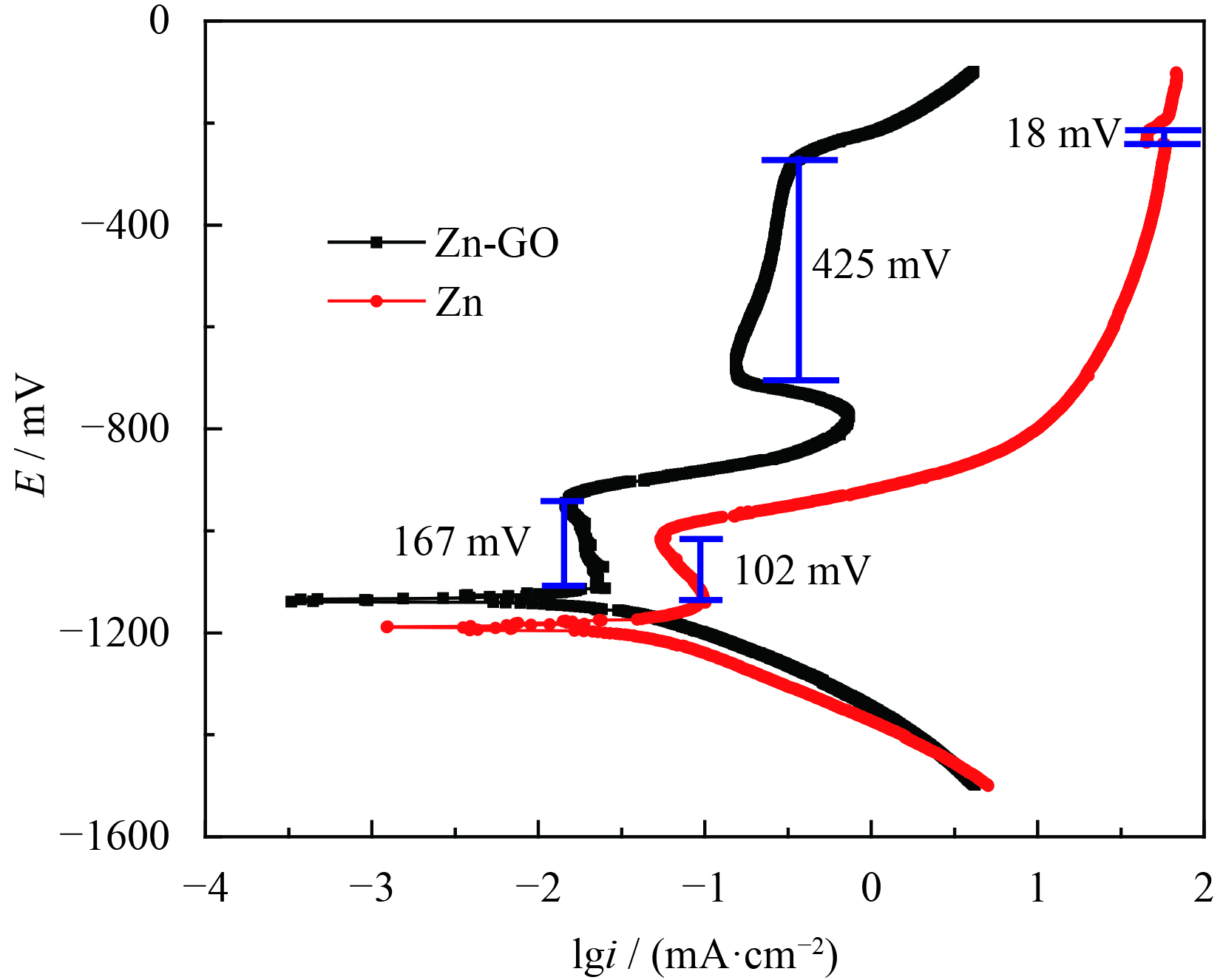

通过Tafel图对纯锌镀层和复合镀层的腐蚀行为进行评价。将面积为1 cm2的镀层试样浸泡在3.5% NaCl的电解质溶液10 min,达到平衡电位后开始极化,扫描速率为1 mV/s。自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)根据塔菲尔斜率线性外推法获得,镀层的线性极化电阻(Rp)可根据Stearn-Geary[25](式1)方程计算得到,式中ba和bc分别为极化曲线的阳极和阴极塔菲尔斜率。图8为纯锌镀层和复合镀层的Tafel曲线,相应的测试结果列于表1中。从Tafel曲线可看出,与纯Zn镀层相比,添加GO的复合镀层的Ecorr正移了59 mV,Ecorr无明显的变化,Ecorr值高低主要反映镀层腐蚀难易程度,不能完全解释镀层腐蚀过程和效果。一般常用Icorr和Rp评价镀层的耐腐蚀性能,结果发现复合镀层相比纯锌镀层的Icorr值下降了约60%,Rp增大了386 Ω·cm2,表明复合镀层具有更优异的耐蚀性能。

|

| 图 8 3.5% NaCl溶液中Zn和Zn-GO复合镀层的极化曲线 Fig. 8 Polarization curves of Zn and Zn-GO composite plating in a 3.5% NaCl solution |

| Sample | Ecorr / mV | Icorr / (μA·cm−2) | Rp / (Ω·cm2) |

| Zn | −1189 | 749 | 334 |

| Zn-GO | −1130 | 398 | 720 |

复合镀层和纯锌镀层在3.5%NaCl溶液中Tafel曲线出现相似的极化行为,都存在明显的钝化区间,其溶液中的Cl−溶液造成镀层发生点蚀。极化过程中阳极主要牺牲锌(Zn-2e-=Zn2+),与阴极反应得到的OH−离子形成致密的钝化膜。从极化曲线中看出复合镀层的钝化区间较大,在第一层钝化范围复合镀层增大了65 mV,说明复合镀层在点蚀出现初期具有性能较好的钝化膜。随着第一层钝化膜的失效,在镀层中出现了第二次钝化,钝化区间增大到了425 mV,远高于纯锌镀层。第二次钝化存在较大的钝化区间,这可能是复合镀层中存在GO薄片,GO具有优异的导电性,在复合镀层中连接锌粉颗粒,起到了导电搭桥的作用,提供更多的有效锌活性粒子[26-28],有利于生成较均匀的钝化膜,抑制复合镀层点蚀现象的发生,从而提高了复合镀层的耐腐蚀性能。另外,镀液中存在的Sn2+和Fe2+在锌颗粒表面还原沉积,包裹锌颗粒发生团聚,形成蓬松藻团状锌粉团。GO加入与锌颗粒具有较强的吸附力,优先包裹锌颗粒,减弱团聚作用力,导致藻团状的锌粉团会变得细小,使吸附-沉积形式的藻团状锌粉团由点状形式转变为面状形式,沿吸附面铺展成薄层,使镀层更加均匀、致密,提高了Zn-GO复合镀层的耐蚀性。

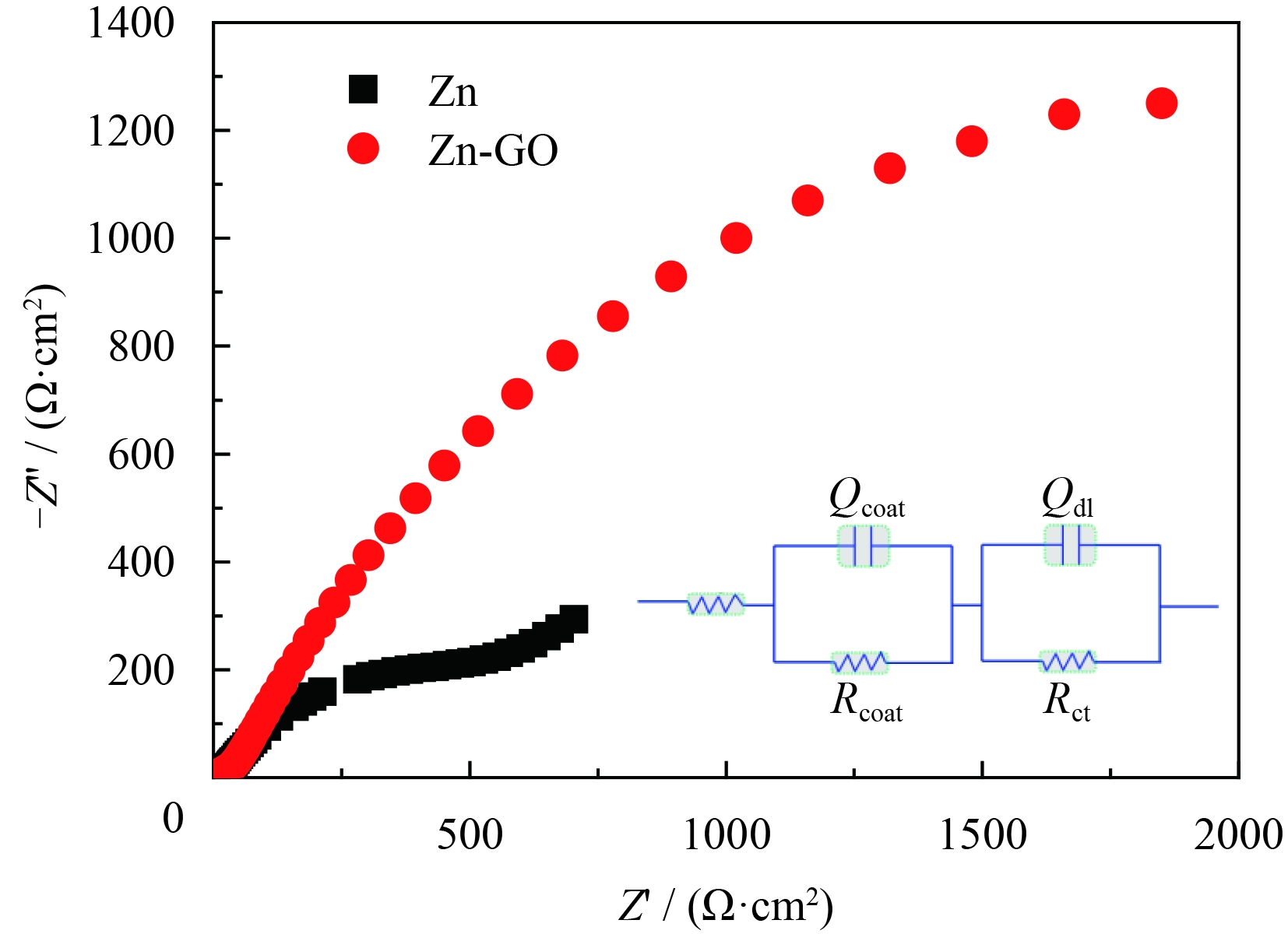

利用电化学阻抗谱(EIS)进一步分析复合镀层的腐蚀行为。两种镀层等效电路及其Nyquist图如图9所示,纯锌镀层的容抗弧末端出现韦伯(Warburg)阻抗,复合镀层和锌镀层其余容抗均呈现一个高频容抗弧和一个低频扩散弧组成。复合镀层的弧半径明显大于镀锌层的弧半径,表明镀层对电子转移以及腐蚀介质扩散具有更佳的抑制作用,同时也证实镀层具有更强的耐蚀性能。通过等效电路拟合数据得出极化电阻,如表2所示,在等效电路Rs(QcoatRcoat)(QdlRct)中,Rs为溶液电阻,Qcoat为复合镀层或钝化镀层的电容,Rcoat为镀层的电阻,Qdl为双电层电容,Rct镀层电荷转移电阻。纯锌镀层腐蚀失效方式以点蚀为主,腐蚀前期,在镀层孔隙中锌与周围介质发生反应,随着腐蚀进一步进行,阻隔层外部Cl﹣迅速迁移到孔隙内部,加速了孔隙内腐蚀速率。因此,加快工件与镀层界面腐蚀速率,形成新的扩散层,在纯锌镀层腐蚀后期出现了呈45°角的Warburg阻抗。

| Sample | Rs / Ω | Rc / (Ω·cm2) | Cc / F | Rct / (Ω·cm2) | Cdl / F |

| Zn | 1.656×10−5 | 4.97×102 | 7.09×10−5 | 17.17 | 9.4×10−6 |

| Zn-GO | 2.511×10−6 | 2.489×103 | 2.2×10−3 | 31.25 | 2.3×10−6 |

|

| 图 9 3.5% NaCl溶液中Zn和Zn-GO复合镀层的阻抗图及其等效电路 Fig. 9 Impedance diagrams for Zn and Zn-GO composite plating in 3.5 % NaCl solution and its equivalent circuit |

拟合数据可知复合镀层电阻和电荷转移电阻都高于纯锌镀层,说明GO填充镀层孔隙和包裹锌颗粒如图3(b)所示,致密的碳网格在镀层中形成致密的防渗透层[29-30],阻挡腐蚀介质的渗入。特别是复合镀层Rcoat为镀层的电阻是纯锌镀层的5倍左右,进一步证明了沉积在复合镀层中GO薄片作为阻隔层,阻碍腐蚀介质的渗入和扩散,从而增大Rcoat的值[31-33]。

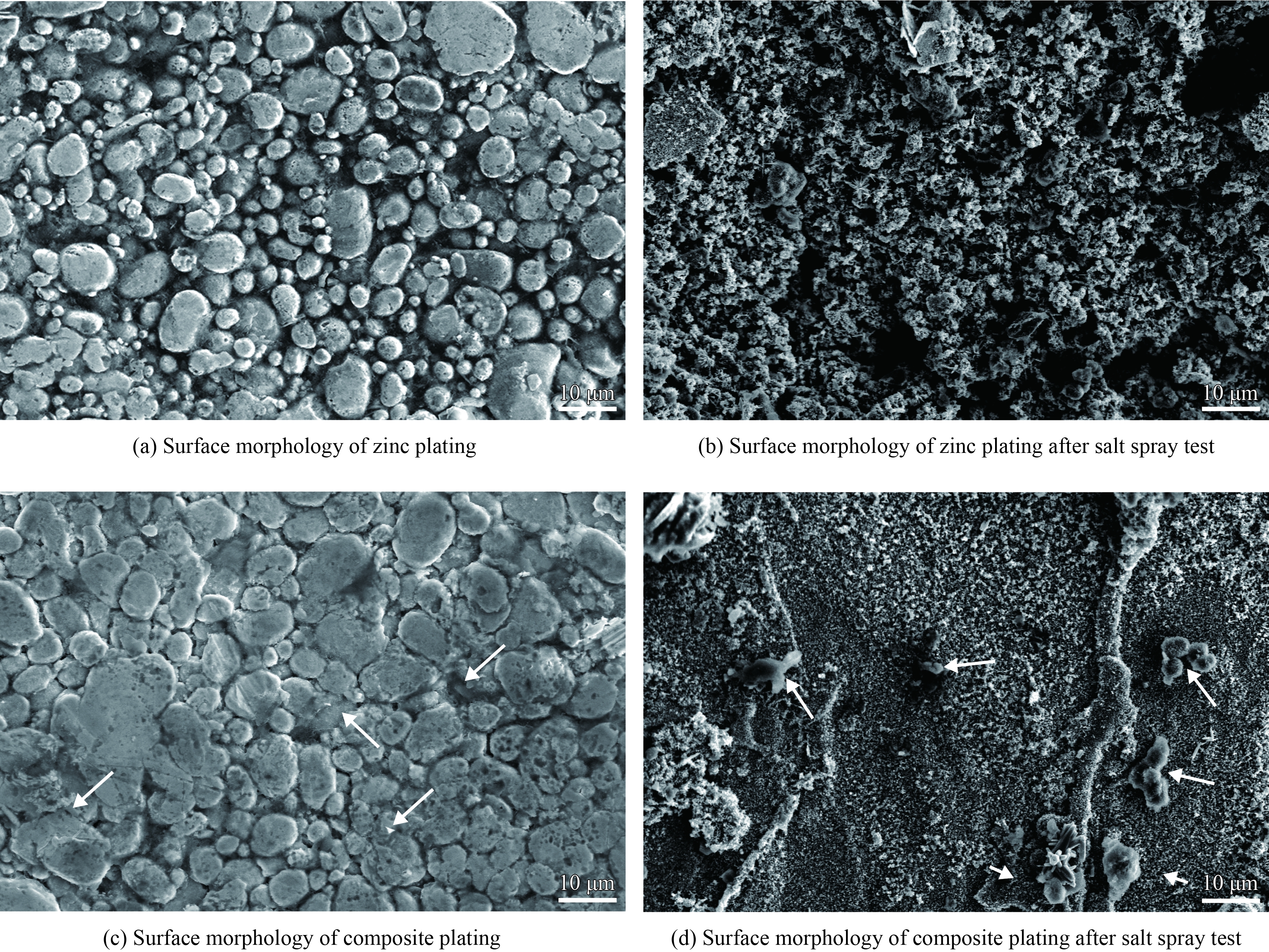

采用中性盐雾试验对纯锌镀层和复合镀层的防腐性能进行测试。结果显示,纯锌镀层出现白锈和红锈的时间分别为96 h和216 h,而复合镀层出现白锈和红锈的时间为108 h和356 h,虽然两种镀层在盐雾试验中均未出现镀层翘起和脱离,但表明了复合镀层耐中性盐雾性能明显优于锌镀层。盐雾试验结果电化学测试结果相符,都表明了掺杂GO薄片可增强镀锌层的耐腐蚀性能。

纯锌镀层和复合镀层在盐雾试验前后镀层表面宏观形貌,如图10所示。未盐雾试验之前的镀层表面如图10(a)所示,锌粉颗粒以散乱球体堆垛形成,颗粒之间明显存在孔隙,而在加入GO薄片的复合镀层图10(c)中,金属镀层孔隙较小,表面可明显观察到GO薄片紧密分布在锌粉颗粒间,其表面较平整。由图10(b)(d)可看出,经过500 h盐雾试验的镀层形貌发生了明显变化,镀层表面碱式碳酸锌大量产生,腐蚀产物逐渐填充锌粉颗粒间隙,使镀层孔隙率降低[28]。从纯锌镀层形貌图10(b)看出,腐蚀产物形状成多样,腐蚀凹坑较大,镀层腐蚀介质优先侵入间隙,导致镀层局部腐蚀,而复合镀层图10(d)表面有枝状腐蚀物吸附在锌粒间隙,表面有凸起的完整球形锌颗粒。与纯锌镀层相比,复合镀层的表面腐蚀更加均匀其致密性更高,盐雾试验与阻抗和极化测试结果一致,GO具有很强的表面化学惰性[26],包裹锌颗粒和填充孔隙有效阻挡腐蚀物质渗入,赋予复合镀层较好的电化学性能[34-35]。在腐蚀后期GO在镀层中仍保持优异的抗腐蚀介质渗透的阻隔层和导电性能[15、27],降低锌颗粒腐蚀性环境的强度,提高了锌粉利用率。因此,GO掺杂在锌镀层中具有优异的防腐蚀性能,证明了制备具有优异性能的GO复合镀层的可能性。此外,利用GO作为掺杂物的概念,也可以应用于其他金属镀层,开发防腐蚀性能更优的GO复合镀层。

|

| 图 10 纯锌和复合镀层盐雾试验前后的表面形貌 Fig. 10 Surface morphologies of pure zinc and composite plating before and after salt spray test |

在Q235基体表面制备GO复合镀层,通过一系列表征手段证实了镀层中成功加入了GO,并研究了复合镀层的防腐性能的影响,得出以下结论:

(1) 机械镀复合镀层中的纳米级GO薄片主要以夹杂在藻团状锌粉团内共沉积、玻璃珠冲击作用下镶嵌在复合镀层中、吸附在锌颗粒表面共沉积3种方式掺杂在复合镀层中。

(2) 镀液中加入GO细化锌粉团,使复合镀层均匀紧密,减少镀层孔隙和裂纹,致密性更好,使复合镀层试样腐蚀电位比纯锌镀层增加了59 mV,腐蚀电流密度减少了351 μA/cm2。

(3) GO薄片优异的导电性在镀层中起到电搭桥作用,促进锌粉颗粒牺牲阳极生成稳定钝化膜,相比于纯锌镀层钝化区间增大了490 mV,有效阻隔腐蚀性介质的扩散与侵蚀,抑制复合镀层的点蚀行为。

(4) GO具有优异的物理屏障效应,填充镀层孔隙,极化电阻增加了1.006×103 Ω·cm2,有效阻挡腐蚀介质的渗入,提高了复合镀层的耐腐蚀性能。

| [1] |

何明奕. 机械镀原理及应用[M]. 北京: 机械工业出版社, 2003.

HE M Y. Principle and application of mechanical plating[M]. Beijing: Machinery Industry Press, 2003 (in Chinese). |

| [2] | KHASENOVA R, KOMAROV S, ISHIHARA S, et al. Discrete element method simulations of mechanical plating of composite coatings on aluminum substrates[J]. Surface & Coatings Technology, 2018, 349: 949-958. |

| 点击浏览原文 | |

| [3] | WANG S, HE M, ZHAO X. Bonding mechanism of mechanically deposited coating/substrate[J]. Physics Procedia, 2013, 50: 315-321. |

| 点击浏览原文 | |

| [4] | CHEN S S, BROWN L, LEVENDORF M, et al. Oxidation resistance of graphene-coated Cu and Cu/Ni alloy[J]. ACS Nano, 2011, 5(2): 1321-1327. |

| 点击浏览原文 | |

| [5] | PRASAI D, TUBERQUIA J C, HARL R R, et al. Graphene: Corrosion-inhibiting coating[J]. ACS Nano, 2012, 6(2): 1102-1108. |

| 点击浏览原文 | |

| [6] | LIU C, BAI R. Recent advances in chitosan and its derivatives as adsorbents for removal of pollutants from water and wastewater[J]. Current Opinion in Chemical Engineering, 2014, 4: 62-70. |

| 点击浏览原文 | |

| [7] | PONOMARENKO L A, YANG R, MOHIUDDIN T M, et al. Effect of a high-κ environment on charge carrier mobility in graphene[J]. Physical Review Letters, 2009, 102(20): 206603-0. |

| 点击浏览原文 | |

| [8] | NAIR R R, BLAKE P, GRIGORENKO A N, et al. Fine structure constant defines visual transparency of graphene[J]. China Surface Engineering, 2008, 320(5881): 1308-1308. |

| [9] | WU H, DRZAL L T. Graphene nanoplatelet paper as a light-weight composite with excellent electrical and thermal conductivity and good gas barrier properties[J]. Carbon, 2012, 50(3): 1135-1145. |

| 点击浏览原文 | |

| [10] |

关迎东, 候晓燕, 孙春龙, 等. 石墨烯-锌粉长效防腐涂料的研制[J]. 电镀与涂饰, 2017, 36(14): 5-10.

GUAN Y D, HOU X Y, SUN C L, et al. Preparation of long-lasting anticorrosive graphene-zinc powder coating[J]. Electroplating & Finishing, 2017, 36(14): 5-10 (in Chinese). |

| [11] |

顾林, 丁纪恒, 余海斌. 石墨烯用于金属腐蚀防护的研究[J]. 化学进展, 2016, 28(5): 737-743.

GU L, DING J H, YU H B. Research in graphene-based anticorrosion coatings[J]. Progress in Chemistry, 2016, 28(5): 737-743 (in Chinese). |

| 点击浏览原文 | |

| [12] | HSIEH C T, WEI J M, HSIAO H T, et al. Fabrication of flower-like platinum clusters onto graphene sheets by pulse electrochemical deposition[J]. Electrochimica Acta, 2012, 64: 177-182. |

| 点击浏览原文 | |

| [13] | LIU X W, MAO J J, LIU P D, et al. Fabrication of metal-graphene hybrid materials by electroless deposition[J]. Carbon, 2011, 49(2): 477-483. |

| 点击浏览原文 | |

| [14] | ZHANG X, ZHOU Y, LIANG A, et al. Facile fabrication and corrosion behavior of iron and iron-reduced graphene oxide composite coatings by electroless plating from baths containing no reducing agent[J]. Surface & Coatings Technology, 2016, 304: 519-524. |

| 点击浏览原文 | |

| [15] | KARIMI M A, BANIFATEMEH F, RANJBAR M. Chemical synthesis of graphene oxide and graphene and application of them in corrosion and electronic behavior of Ni–Zn–GO/rGO composite coatings on copper[J]. Journal of Materials Science: Materials in Electronics, 2017, 28(2): 1844-1851. |

| 点击浏览原文 | |

| [16] | REKHA M Y, KUMAR M K P, SRIVASTAVA C. Electrochemical behaviour of chromium-graphene composite coating[J]. RSC Advances, 2016, 6(67): 62083-62090. |

| 点击浏览原文 | |

| [17] | RAGHUPATHY Y, KAMBOJ A, REKHA M Y, et al. Copper-graphene oxide composite coatings for corrosion protection of mild steel in 3.5% NaCl[J]. Thin Solid Films, 2017, 636: 107-115. |

| 点击浏览原文 | |

| [18] | KUMAR C M P, VENKATESHA T V, SHABADI R. Preparation and corrosion behavior of Ni and Ni-graphene composite coatings[J]. Materials Research Bulletin, 2013, 48(4): 1477-1483. |

| 点击浏览原文 | |

| [19] | FAN Y, HE Y, LUO P Y, et al. Pulse current electrodeposition and properties of Ni-W-GO composite coatings[J]. Journal of the Electrochemical Society, 2016, 163(3): 68-73. |

| 点击浏览原文 | |

| [20] | FATHYUNESL, KHALIL-ALLAFI J. Characterization and corrosion behavior of graphene oxide-hydroxyapatite composite coating applied by ultrasound-assisted pulse electrodeposition[J]. Ceramics International, 2017, 43(16): 13885-13894. |

| 点击浏览原文 | |

| [21] | WANG H, YUAN X, WU Y, et al. Adsorption characteristics and behaviors of graphene oxide for Zn(Ⅱ) removal from aqueous solution[J]. Applied Surface Science, 2013, 279: 432-440. |

| 点击浏览原文 | |

| [22] | HUMMERS S, OFFEMAN R. Preparation of graphitic oxide[J]. Journal of the American Chemical Society, 1958, 80(6): 1339-1339. |

| 点击浏览原文 | |

| [23] | SINGH, BIMAL P, JE NA, et al. Development of oxidation and corrosion resistance hydrophobic graphene; oxide-polymer composite coating on copper[J]. Surface & Coatings Technology, 2013, 232(232): 475-481. |

| [24] | FERRARI A C, BASKO D M. Raman spectroscopy as a versatile tool for studying the properties of graphene[J]. Nature Nanotechnology, 2013, 8(4): 235-246. |

| 点击浏览原文 | |

| [25] | MCCAFFERTY E. The corroding iron surface. I. Dissolution of iron in the halogen acids[J]. Journal of Physical Chemistry, 1967, 71(8): 2444-2452. |

| 点击浏览原文 | |

| [26] | YANG Z, XU H, SHI Y L, et al. The fabrication and corrosion behavior of electroless Ni-P-carbon nanotube composite coatings[J]. Materials Research Bulletin, 2005, 40(6): 1001-1009. |

| 点击浏览原文 | |

| [27] | HADIS H, MANSOUR R. A mechanistic study of the enhanced cathodic protection performance ofgraphene-reinforced zinc rich nanocomposite coating for corrosion protection of carbon steel substrate[J]. Journal of Alloys & Compounds, 2017, 727: 1148-1156. |

| [28] | XIE Y H, CHEN M Z, XIE D L, et al. A fast, low temperature zinc phosphate coating on steel accelerated by graphene oxide[J]. Corrosion Science, 2017, 128: 1-8. |

| 点击浏览原文 | |

| [29] | LI R Q, LIANG J, HOU Y Y, et al. Enhanced corrosion performance of Zn coating by incorporating graphene oxide electrodeposited from deep eutectic solvent[J]. RSC Advances, 2015, 5(75): 60698-60707. |

| 点击浏览原文 | |

| [30] | Berry V. Impermeability of graphene and its applications[J]. Carbon, 2013, 62: 1-10. |

| 点击浏览原文 | |

| [31] | BUNCH J S, VERBRIDGE S S, ALDEN J S, et al. Impermeable atomic membranes from graphene sheets[J]. Nanoscience and Nanotechnology Letters, 2008, 8(8): 2458-2462. |

| 点击浏览原文 | |

| [32] | FANG J, XU K, ZHU L, et al. A study on mechanism of corrosion protection of polyaniline coating and its failure[J]. Corrosion Science, 2007, 49(11): 4232-4242. |

| 点击浏览原文 | |

| [33] | RAMEZANZADEH B, MOGHADAM M H M, SHOHANI N, et al. Effects of highly cystalline and conductive polyaniline/graphene oxide composites on the corrosion protection performance of a zinc-rich epoxy coating[J]. Chemical Engineering Journal, 2017, 320: 363-375. |

| 点击浏览原文 | |

| [34] | ZHANG X K, YAN Z, LIANG A M, et al. Facile fabrication and corrosion behavior of iron and iron-reduced graphene oxide composite coatings by electroless plating from baths containing no reducing agent[J]. Surface & Coatings Technology, 2016, 304: 519-524. |

| 点击浏览原文 | |

| [35] | HAYATDAVOUDI H, RAHSEPAR M. A mechanistic study of the enhanced cathodic protection performance of graphene-reinforced zinc rich nanocomposite coating for corrosion protection of carbon steel substrate[J]. Journal of Alloys & Compounds, 2017, 727: 1148-1156. |

| 点击浏览原文 |