2. 陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072;

3. 中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,荆门 448035;

4. 沈阳工业大学 材料科学与工程学院,沈阳 110870

2. National Key Laboratory for Remanufacturing, Army Academy of Armored Forces, Beijing 100072, China;

3. Structure Corrosion Protection and Control of Aviation Science and Key Laboratory, China Special Vehicle Research Institute, Jingmen 448035, China;

4. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China

铝合金材料作为轻质金属材料中的佼佼者,在航空航天以及军事等领域应用广泛[1-2]。对比传统铝合金材料,铝基非晶合金具有远超于传统铝合金的性能,例如低密度、高强度、高韧性以及优异的耐蚀性优势,是舰船防护涂层以及其他苛刻环境要求下的最佳选择[3-4]。目前铝基非晶合金的最大尺寸为2.5 mm[5-7],其非晶形成能力十分接近其工程化涂覆的工艺窗口,但其成分设计仅基于合金本身的形成能力考虑,未兼顾涂覆后的耐蚀性能需求。而非晶合金本身的结构特征使其对元素的兼容性要求更好,因此,如何通过元素的合理匹配,使其兼具非晶形成能力与耐蚀性能的双重功能是目前涂层成分设计的研究热点之一[8-9]。

研究表明,微合金化方法可以兼顾非晶形成能力和耐蚀性,同时又具有较低的成本优势[10],是合金成分设计与性能匹配的最佳选择之一。对于非晶合金形成体系的微合金化设计,Nie等[11-12]通过在CuZr基非晶合金体系中微量添加Ti元素,成功提高了合金体系的热稳定及耐蚀性能,同时Kiminami等[13]证明在Fe基非晶合金体系中微量加入Mo元素有助于稳定非晶相并提高其耐蚀能力,而Liu等[14-15]也发现,在非晶合金中添加原子数分数0.5% Cr元素可在合金表面生成一层保护性较好的钝化膜,提高合金的耐蚀性能。因此文中对目前玻璃形成能力最佳的铝基非晶合金体系Al86Ni6Y4.5Co2La1.5进行微合金化调控,选取3种微量添加元素分别为Ti、Mo、Cr。分析微合金元素的添加含量与性能间的匹配关系,确定出最优合金成分并制备涂层,分析比较该涂层与常规防护涂层的耐蚀性优劣。具体思路如下:铝基非晶合金的成分配比表达式为(Al86Ni6Y4.5Co2La1.5)100-x(M)x,其中M选取Ti、Mo、Cr 3种金属元素,x为添加量,选择0.5、1.0、1.5这3个参数[16];采用HVAF工艺制备具有最优成分配比的合金涂层,利用电化学测试其耐蚀性能。

1 试验步骤 1.1 铝基非晶合金样品及涂层制备微合金化调控样品采用真空电弧炉熔炼制备,其中Al、Ni、Co、Ti、Cr、Mo的纯度为99.99%,Y及La纯度在99.6%以上;通过氩气铜模激冷压铸设备进行非晶样品制备,加热温度950 ℃,真空度为5×10-3 Pa,样品厚度0.5 mm;通过AcuKote HVAF热喷涂系统制备铝基非晶涂层样品,喷枪型号为AK-05,以2024铝合金作为基板,选取非晶粉体粒径范围15~45 μm,喷涂距离150~200 mm,送粉速率3~5 r/min。

1.2 非晶含量及电化学测试采用DSC及XRD对各个样品进行分析,其中,DSC用纯Ag、纯Al和纯Ni标准样品进行校准,X射线衍射(XRD)分析采用日产Rigaku-D/max2400衍射仪;利用普林斯顿2273电化学测试工作站进行样品的腐蚀行为测试,采用质量分数3.5% NaCl溶液测试极化曲线,测试面积10 mm×10 mm。采用标准三电极系统,参比电极饱和甘汞电极(SCE),对电极Pt电极。

1.3 X射线电子能谱分析(XPS)表面膜的电子能谱采用ESCALAB250光电子谱分析仪测试 (hv=1,486.6 eV),结合能使用碳进行校准,碳元素峰值为284.6 eV。

1.4 三维X射线成像系统(XRT)XRT是一种新型测试技术,能够将涂层中孔隙的大小和分布展示出来,并自动统计出孔隙所占比例。文中使用的设备型号为Versa XRM-500,最大电压:160 kV、功率:10 W、分辨率:1 μm。

2 结果与分析 2.1 铝基非晶合金成分体系优化选取 2.1.1 微量添加Ti元素对合金耐蚀能力的影响首先针对铝基非晶合金形成体系进行微合金化调控设计,目的是使铝基非晶合金的成分体系满足优异的耐蚀性能并兼具良好形成能力,在Al86Ni6Y4.5Co2La1.5成分配比的基础上,以(Al86Ni6Y4.5Co2La1.5)100-x(M)x为框架,分析微合金添加元素种类与含量对合金耐蚀性能的影响规律。首先选取Ti元素作为微量添加元素,x值分别选取0.5、1.0、1.5,合金样品的非晶含量测试结果如图1所示。可以看出,不同含量的Ti元素添加后样品仍具备完全非晶结构(图1(a) XRD结果),均呈象征非晶态的馒头峰特征,同时图1(b)的差热分析图谱也均表现出3个相似的放热峰。

|

| 图 1 微量添加Ti元素后样品的非晶含量分析结果 Fig. 1 Results of amorphous content analysis for samples after trace addition of Ti |

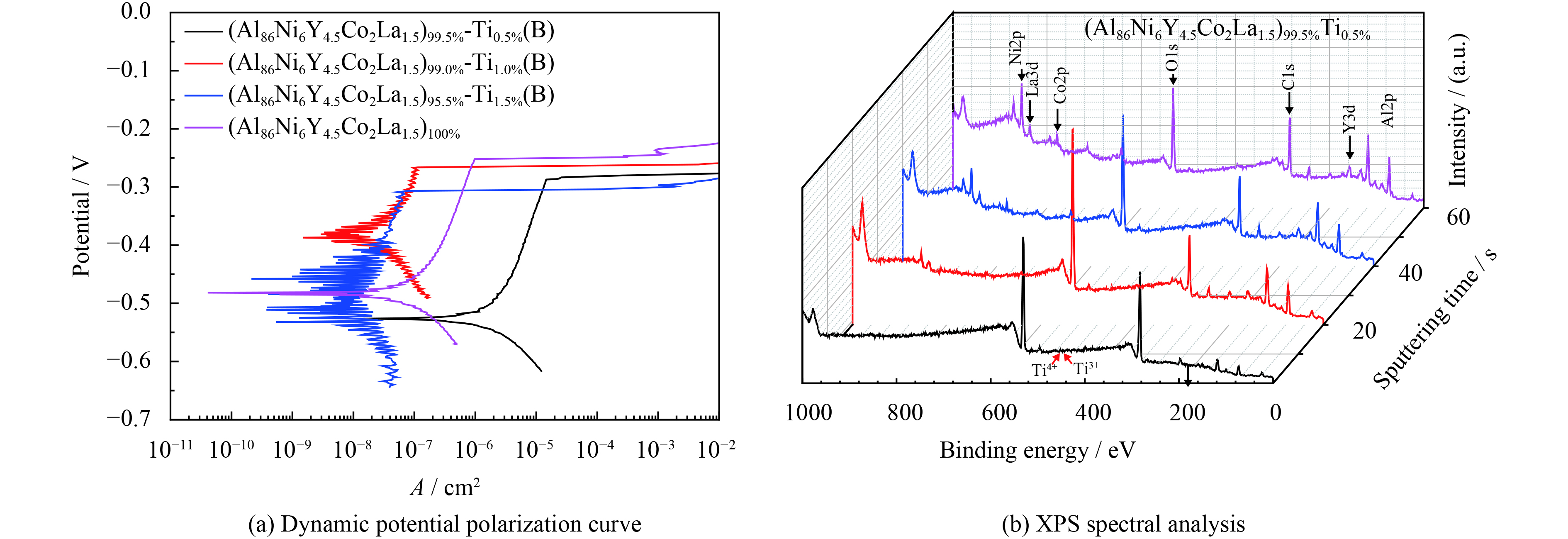

不同Ti元素微量添加合金的耐蚀性能分析结果如图2(a)所示,本征合金Al86Ni6Y4.5Co2La1.5,点蚀电位 (Epit) 为−260 mv,当添加0.5%(原子数分数,下同)的元素Ti后,点蚀电位降低至−280 mV,同时腐蚀电位(Ecorr)也相应降低;而添加元素原子数分数增至1.0%时,点蚀电位略有下降整体腐蚀电位升高,Ti元素添加元素达到1.5%Ti后,合金点蚀电位呈明显下降趋势,约为−310 mV。显然,Ti元素的微量添加并未使合金体系的GFA大幅度的降低,仍具备完全非晶结构,但合金的耐蚀能力也没有明显提升,因此,该体系的合金成分不适用于作为耐蚀涂层。造成这一现象的原因可能和合金的钝化膜形成有关,图2(b)为该样品在空气中形成氧化膜的表面XPS全谱扫描深度分布图。全谱结果分析表明,在该合金的表层未发现Ti氧化物峰的存在,而离子态的Ti3+及Ti4+强度极低,可见钝化膜中未形成足够稳定的Ti氧化物,综合动电位极化曲线分析可知,微量添加Ti元素对Al86Ni6Y4.5Co2La1.5的耐蚀性影响不大。

|

| 图 2 Ti元素微量添加对合金的腐蚀性能影响 Fig. 2 Effects of trace addition for Ti element on corrosion performance evaluation of alloy |

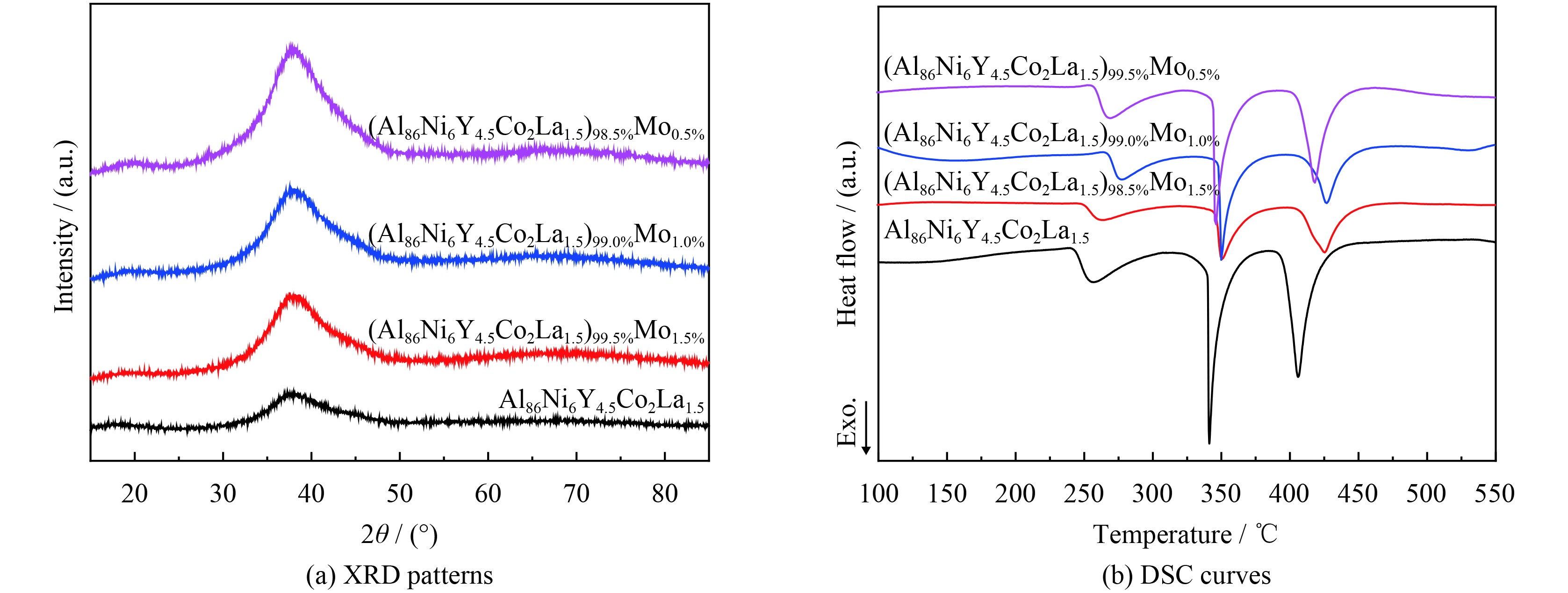

与Ti元素微量添加相同,分别微量添加0.5%、1.0%、1.5%的Mo元素后,合金样品依然具备完全非晶结构,如图3(a)XRD衍射图谱所示,3种成分的铝基非晶合金均呈良好非晶形态,与之对应的DSC(图3(b))曲线测试也证明了这点。说明Mo元素的添加不会对非晶形成能力造成大幅降低。

|

| 图 3 微量添加Mo元素后合金的非晶含量分析结果 Fig. 3 Analysis results of amorphous content of alloy after slight addition of Mo element |

Mo元素微量添加的耐蚀性能测试结果如图4所示,从图4(a)中的极化曲线结果分析可知,添加0.5%Mo元素使其钝化区间增大,点蚀电位比本征合金提升了约50 mV并达到−200 mV,同时电流密度也有明显降低,腐蚀电位(Ecorr)无变化,其耐腐蚀性能获得提升,而添加1%和1.5% Mo后,电流密度略有降低但点蚀电位无明显变化。图4(b)中的XPS全谱结果分析显示,钝化膜内元素Mo以Mo6+及Mo4+的离子形态存在,即形成了稳定的氧化物MoO3及MoO2,且当Ar离子溅射60 s后,Mo元素的氧化物峰依然存在,由于非晶态结构处于亚稳状态,具有较高的电化学活性,与其相应的晶态结构相比溶解地更快。但也正是由于较快的溶解速率,使得添加至体系中耐蚀元素更容易在合金表面聚集形成氧化物,从而更快地形成完整的钝化膜,因此当Mo元素添加量为0.5%时,铝基非晶合金的耐蚀性能得到提升。

|

| 图 4 微量添加Mo元素合金的腐蚀性能评价 Fig. 4 Corrosion performance evaluation of trace addition of Mo element alloy |

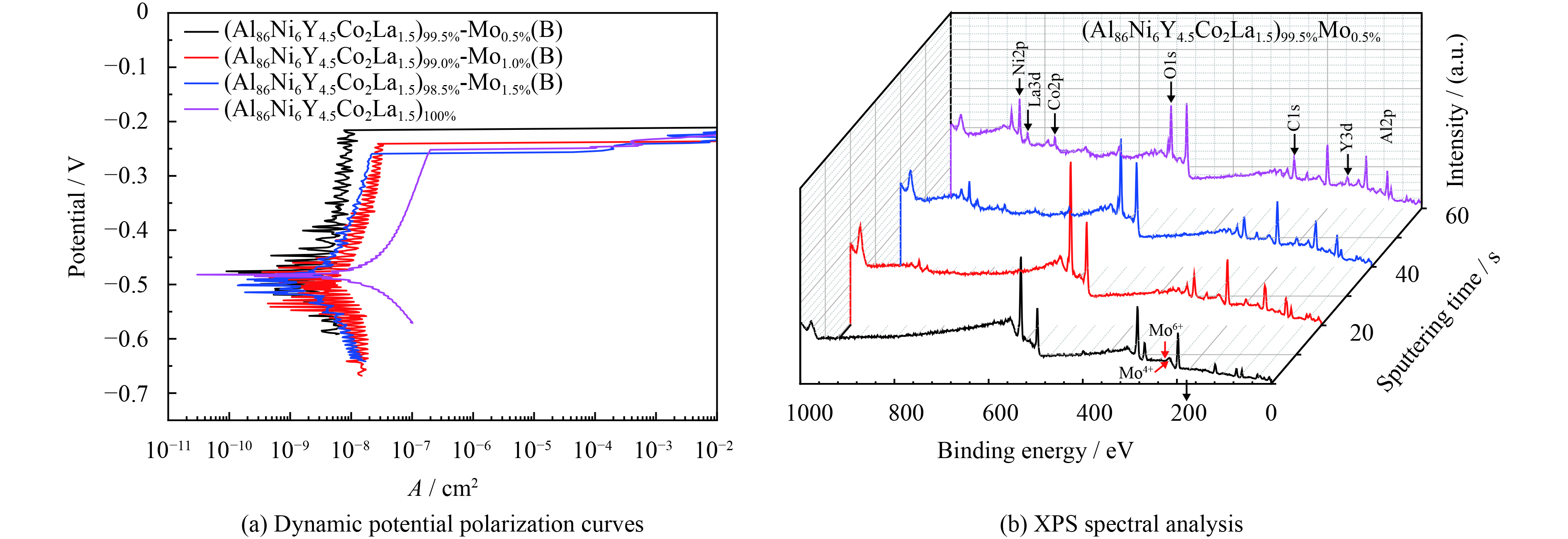

微量添加Cr元素对非晶形成能力的影响如图5所示,XRD结果表明,当x为0.5%时,即成分为(Al86Ni6Y4.5Co2La1.5)99.5(Cr)0.5时,合金非晶含量较高,衍射峰呈馒头峰状,同时DSC曲线也表现出3个放热峰;当添加量为1%时,析出晶体相,合金的非晶形成能力降低,DSC放热峰面积减小也同样给出了证明;当Cr元素的添加量为1.5%时,XRD衍射图谱中出现了明显的尖锐晶体峰,而DSC曲线中的放热峰面积也大幅度降低,表明合金的非晶形成能力降低。

|

| 图 5 微量添加Cr元素后合金的非晶含量分析结果 Fig. 5 Analysis results of amorphous content of alloy after slight addition of Cr element |

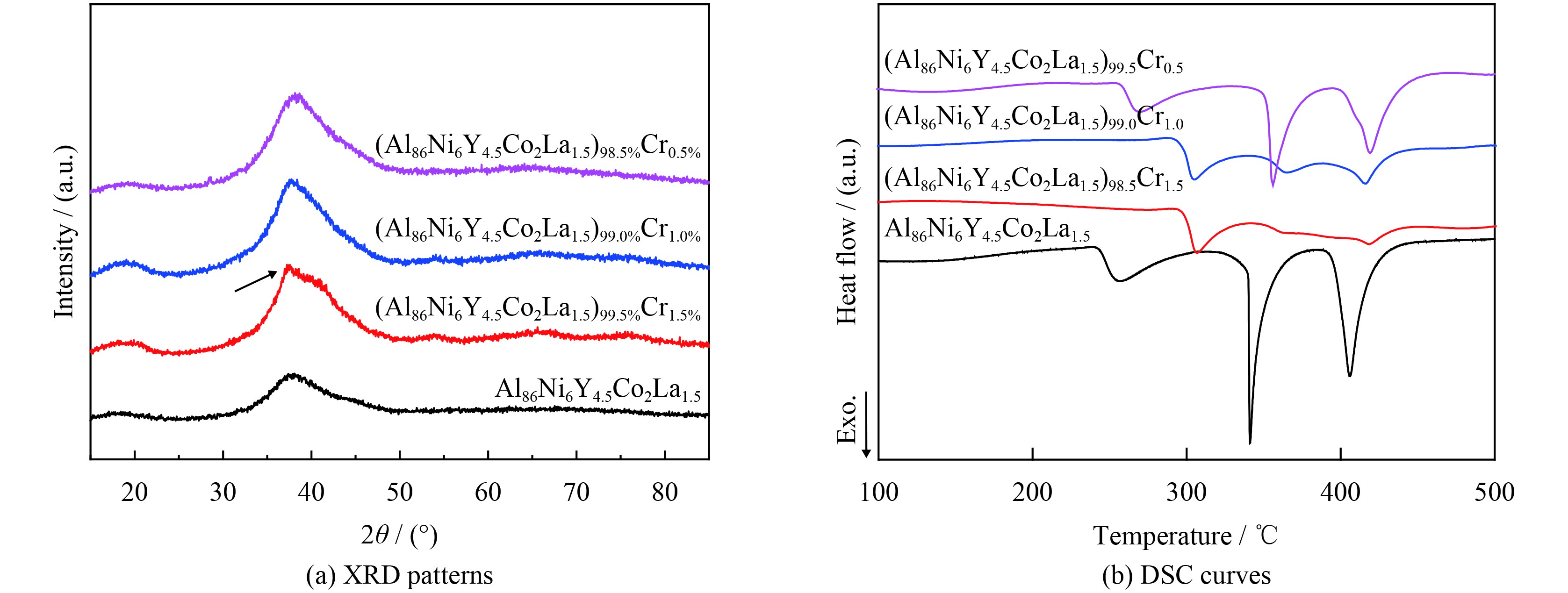

Cr元素微量添加对合金耐蚀性能的测试结果如图6所示,从图6(a)极化曲线中的分析可知,Cr元素添加量为0.5%时,其钝化区间增大,同时点蚀电位达到−175 mV,较比本征合金提高了约85 mV,同时腐蚀电位(Ecorr)降低,其作为涂层可比本征合金更具阴极保护作用;而添加量为1%和1.5%时,点蚀电位差别不大,耐蚀能力没有明显提升。通过图6(b)的XPS全谱分析可以看出,Ar离子由0 s溅射至60 s期间,元素Cr以Cr6+及Cr3+的离子形态存在,即形成了稳定的氧化物CrO3及Cr2O3,钝化膜内含有Cr的氧化物峰,具备缓蚀作用,表明微量添加Cr元素(添加量0.5%)对Al86Ni6Y4.5Co2La1.5非晶合金的耐蚀性能有所提升。

|

| 图 6 添加Cr元素后合金的腐蚀性能评价 Fig. 6 Corrosion performance evaluation of trace addition of Cr element alloy |

为比较3种耐蚀元素对铝基非晶合金的电化学极化行为的影响,对微合金化后的三种非晶合金与本征合金体系的点蚀电位 (Epit)、自腐蚀电位 (Ecorr)、钝化电流密度 (ipass)以及自腐蚀电流密度(icorr)进行了系统分析。

如图7(a)所示,微量添加0.5%的Ti和Cr元素后,铝基非晶合金的自腐蚀电位都有所降低。由图7(b)可见Ti元素添加降低了本征合金体系的点蚀电位,而Mo和Cr元素的添加则提升了非晶合金的点蚀电位约60~80 mV。由图7(c)可见,添加0.5%的Ti元素对本征合金的腐蚀电流密度影响不大,而添加0.5%的Mo和Cr元素后,非晶合金的腐蚀电流密度降低了1~2个数量级。由图7(d)可以看出添加0.5%的Mo和Cr元素后,钝化电流密度有所降低。综上所述,微量添加Mo和Cr元素(添加量为0.5%)可以降低铝基非晶合金的腐蚀电流密度,并提高点蚀电位,进而提升铝基非晶合金的耐腐蚀性能。

|

| 图 7 微合金化后4种材料的电化学参数对比 Fig. 7 Comparison of electrochemical parameters of four materials after microalloying |

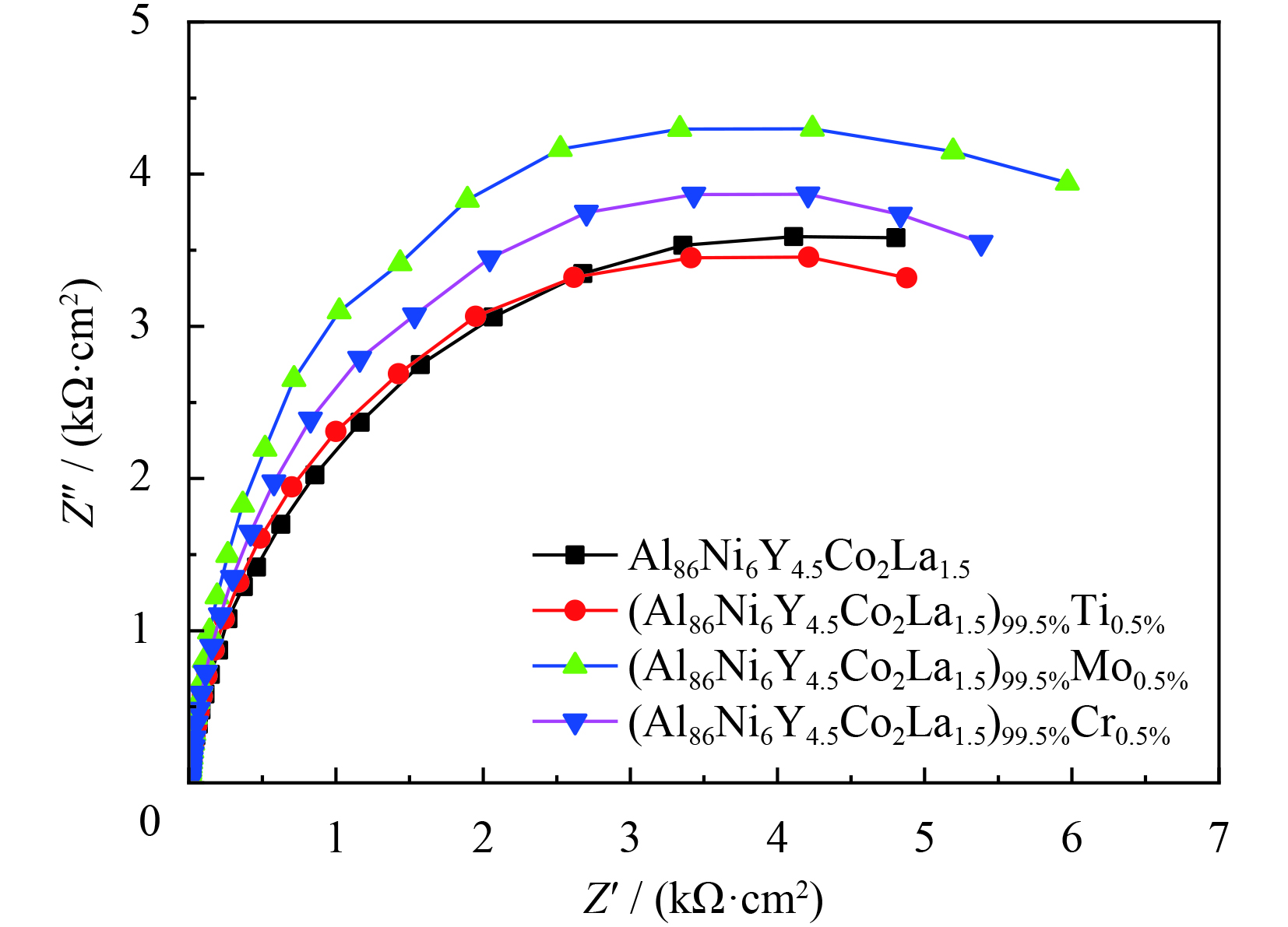

4种合金的电化学阻抗谱测试结果见图8 (图中Al-AM为本征合金)。4种非晶合金样品在开路电位条件下测试3600 s形成稳定钝化膜后合金样品Nyquist图。从图中可以看出在0.01~105 Hz频率范围内非晶合金样品的阻抗谱均由一个时间常数的容抗弧组成,并且每种样品都表现出四分之一圆弧的容抗弧。这是由于电极表面与电解液的界面上的电荷转移所造成的,其电荷转移电阻的能力由钝化膜的稳定性决定。容抗弧越大表示电荷转移的电阻越大,说明其钝化膜的化学稳定性越高,电荷经过钝化膜传递的阻力就更大,钝化膜防护性能更好,相应的耐蚀能力也会变得更好。4种非晶合金的容抗弧中,与原始非晶合金的容抗弧相比,添加0.5%Ti的非晶合金的容抗弧无太大变化,添加0.5%Mo及Cr的非晶合金的容抗弧均有明显增大,与前文测试分析结果是一致的。

|

| 图 8 4种合金样品Nyquist图 Fig. 8 Nyquist plots of four alloy samples |

采用微合金调控优化获得的合金的成分(Al86Ni6Y4.5Co2La1.5)99.5(Mo)0.5,通过HVAF技术制备了铝基非晶涂层。其表面及截面形貌如图9所示,从图中可见,涂层的表面熔化状态良好、无未熔颗粒、孔隙少且小、涂层致密度较高,涂层/基体界面曲折,无可见缝隙,涂层/基体的结合良好,无明显缺陷。

|

| 图 9 铝基非晶合金涂层的形貌 Fig. 9 Morphologies of aluminum-based amorphous alloy coating |

该涂层的内部孔隙分布如图10所示,由图10(a)可见,涂层与基体界面清晰,未见明显缺陷;涂层样品测试体积范围为750×700×680 μm3,计算表明,在此体积范围内共有孔隙1642个,换算可得涂层的平均体积孔隙率为0.5%,致密度良好,见图10(b)。

|

| 图 10 铝基非晶涂层的孔隙分布 Fig. 10 Pore distribution of aluminum-based amorphous alloy coating |

为了进一步证明铝基非晶涂层的耐蚀防护性能,对比分析了装备零部件常用的纯铝覆层及2024基材的耐蚀性能。图11为优化成分的铝基非晶涂层、原始涂层、2024铝合金基体及和纯铝样品在质量分数3.5% NaCl溶液中的动电位极化曲线。由图可知,微合金化后的铝基非晶涂层具备更高的耐蚀能力,存在明显的自钝化行为及较宽的钝化区间,约为220 mV,较高的自腐蚀电位约为−500 mVSCE。而2024铝合金基体和高纯铝样品的腐蚀电位都相对较低,分别约为−610 mVSCE和−740 mVSCE,无自钝化能力。因此,成分优化后的铝基非晶合金涂层(Al86Ni6Y4.5Co2La1.5)99.5(Mo)0.5可提供更理想的耐蚀防护能力,其灵活的成分设计方法和可靠的性能匹配,为该类非晶合金涂层的应用发展提供了一个有效的途径。

|

| 图 11 优化后的铝基非晶涂层、未微合金化涂层、纯铝以及2024基体的动电位极化曲线 Fig. 11 Dynamic potential polarization curves of composition optimization Al-based amorphous coating, unmicroalloyed coating, pure aluminum and 2024 matrix |

通过微合金化方法对铝基非晶合金(Al86Ni6Y4.5Co2La1.5)的成分体系进行调控,微量添加Cr、Mo、Ti这3种元素,分析微合金化后铝基非晶合金的耐蚀性能,而后采用超音速火焰喷涂工艺制备铝基非晶涂层,结果表明:

(1)当元素Ti添加时,新成分体系的耐蚀能力未获提升;而当微量添加原子数分数0.5%的Mo、Cr元素时,铝基非晶合金的玻璃形成能力未见降低,但点蚀电位提高到−175~200 mV,较本征合金Al86Ni6Y4.5Co2La1.5增大了约50~80mV,而腐蚀密度降低约1.5个数量级,同时Mo、Cr元素的添加扩大了合金的钝化区间,可起到缓蚀作用,阻抗谱数据也证明了微量添加0.5%Mo及Cr元素均有利于提高本征合金的耐蚀性能,其中Mo元素添加效果更佳。

(2)制备获得的铝基非晶合金涂层熔化状态良好,均匀致密,孔隙率≤0.5%,同时在质量分数3.5% NaCl溶液中的动电位极化曲线结果表明,较比纯铝覆层、原始非晶涂层及2024铝合金基体,微合金化后的铝基非晶涂层存在明显的自钝化行为及较宽的钝化区间,约为220 mV,较高的自腐蚀电位约为−500 mVSCE,可提供更理想的耐蚀防护能力。

| [1] |

赵文海. 高速客车铝合金部件防腐耐磨表面处理技术及应用[D], 北京: 北京交通大学, 2006.

ZHAO W H, Anti-corrosion and wear-resistant surface treatment technology and application of aluminum alloy parts for high-speed passenger cars[D]. Beijing: Beijing Jiaotong University, 2006 (in Chinese). |

| [2] |

黄晓艳, 刘波. 轻合金是武器装备轻量化的首选金属材料机[J]. 轻合金加工术, 2007, 35(1): 12-13.

HUANG X Y, LIU B. Light alloy is first choice metal materials for weapon equipment lightweighting[J]. Light Alloy Fabrication Technology, 2007, 35(1): 12-13. |

| [3] |

张志彬, 梁秀兵, 徐滨士, 等. 高速电弧喷涂铝基非晶纳米晶复合涂层的组织及性能[J]. 稀有金属材料与工程, 2012, 41(5): 873-875.

ZHANG Z B, LIANG X B, XU B S, et al. Microstructure and performance of Al-based amorphous and nanocrystalline composite coatings prepared by high velocity arc spraying[J]. Rare Metal Materials and Engineering, 2012, 41(5): 873-875. |

| 点击浏览原文 | |

| [4] |

张志彬, 梁秀兵, 陈永雄, 等. 热喷涂工艺制备错基非晶态合金材料研究进展[J]. 材料工程, 2012(2): 87-90.

ZHANG Z B, LIANG X B, CHEN Y X, et al. Research progress of Al-based amorphous alloy materials prepared by thermal spraying process[J]. Journal of Materials Engineering, 2012(2): 87-90. |

| [5] | YANG B J, YAO J H, ZHANG J, et al. Al-rich bulk metallic glasses with plasticity and ultrahigh specific strength[J]. Scripta Materialia, 2009, 61(2): 423-426. |

| 点击浏览原文 | |

| [6] | WU N C, ZUO L, WANG J Q, et al. Designing aluminum-rich bulk metallic glasses via electronic-structure-guided microalloying[J]. Acta Materialia, 2016, 108: 143-151. |

| 点击浏览原文 | |

| [7] | LIAO J P, YANG B J, LU W Y, et al. Evaluation of glass formation and critical casting diameter in Al-based metallic glasses[J]. Materials and Design, 2015, 88(1): 222-226. |

| 点击浏览原文 | |

| [8] | TAILLEART N R, GAUTHIER B, EIDELMAN S. Metallurgical and physical factors controlling the multi-functional corrosion properties of pulsed thermal-sprayed Al-Co-Ce coatings[J]. Corrosion, 2012, 68(3): 035006-1. |

| 点击浏览原文 | |

| [9] | LAHIRI D, GILL P K, SCUDINO S, et al. Cold sprayed aluminum based glassy coating: Synthesis, wear and corrosion properties[J]. Surface & Coatings Technology, 2013, 232: 33-40. |

| 点击浏览原文 | |

| [10] | GONZALEZ S. Role of minor additions on metallic glasses and composites[J]. Journal Material Research, 2016, 31: 76-87. |

| 点击浏览原文 | |

| [11] | NIE X P, YANG X H, JIANG J Z, et al. Ti microalloying effect on corrosion resistance and thermal stability of CuZr-based bulk metallic glasses[J]. Journal of Alloys and Compounds, 2009, 481(1-2): 498-502. |

| 点击浏览原文 | |

| [12] | YANG X H, NIX X P, JIANG J Z. Ti microalloying effect on corrosion resistance and thermal stability of Cu45Zr48Al7 bulk metallic glass[J]. Advanced Materials Research, 2012, 490: 3868-3873. |

| 点击浏览原文 | |

| [13] | KIMINAMI C S, SOUZA C A, BONAVINA L F, et al. Partial crystallization and corrosion resistance of amorphous Fe-Cr-M-B (M=Mo, Nb) alloys[J]. Journal of Non-Crystalline Solids, 2010, 356(44-49): 2651-2657. |

| 点击浏览原文 | |

| [14] | LIU B, LIU L. The effect of microalloying on thermal stability and corrosion resistance of Cu-based bulk metallic glasses[J]. Materials Science and Engineering: A, 2006, 416(1-2): 286-290. |

| [15] | CUI C Y, XIA C D, CUI X G, et al. Novel morphologies and growth mechanism of Cr2O3 oxide formed on stainless steel surface via Nd: YAG pulsed laser oxidation[J]. Journal of Alloy Compound, 2015, 635: 101-106. |

| 点击浏览原文 | |

| [16] | LU Z P, LIU C T. Role of minor alloying additions in formation of bulk metallic glasses: A review[J]. Journal of Material Science, 2004, 39(12): 3965-3974. |

| 点击浏览原文 |