2. 成都真火科技有限公司,成都 610065

2. Zhenhuo Plasma Technology Co., Ltd., Chendu 610065, China

等离子喷涂技术在材料加工领域具有悠久的历史和广阔的应用市场,根据美国的两家评级机构Grand View Research[1]和Markers and Markets[2]发布的行业报告。2018年,全球热喷涂市场规模为95亿美元,预计2019年至2025年的年均增长率为6.8%。到2023年,热喷涂市场价值可达137亿美元[2]。工业燃气轮机应用行业的产品需求不断增加,加之其对硬铬涂层的需求日益增强,预计市场将在预测期内扩大增长。此外,由于对耐磨、防腐、低毒气体排放、厚度、电阻等产品应用范围的扩大,预计将进一步推动市场需求。航空航天(34.3%)、工业燃气轮机(24.3%)和汽车制造业(16.2%)分别是应用最广的前三大领域。无论是北美、欧洲及中东,还是东亚与环太平洋地区,热喷涂产值在GDP的占比都达到0.13‰~0.15‰,而技术水平较高的日本达到0.185‰,但在我国仅为0.087‰。这意味着我国热喷涂市场潜力仅开发到发达国家约50%的程度,因此,待开发的市场潜力巨大[3]。

传统的大气等离子喷涂方法(APS)所用的直流非转移电弧等离子发生器(如输出功率在30~60 kW,包括单阴极单阳极发生器或三阴极单阳极发生器Triplex系列,工作气体氮气,氩气,氢气或混合气体,最小总气流量大于30 L/min)在大气条件下时,等离子射流的长度一般不超过200 mm[4-5]。并伴随有强烈的冷空气卷吸行为而发出巨大的噪声(约为120 dB),造成大气等离子射流存在很大的温度梯度、速度梯度和湍流强度[6-8],喷涂距离一般选择在80~150 mm之间。当采用更高功率的三阴极单阳极等离子发生器(如Triplex系列,喷涂距离可达200~250 mm)。在实际的喷涂过程中,等离子射流的不稳定性表现为喷涂材料在高温射流中加热不完全,造成涂层的未熔化或半熔化现象[9-14]。金属喷涂材料被射流中卷吸进来的氧化性气体氧化,而导致涂层材料特性发生变化[15-19]。从技术上讲,提高等离子发生器的输出功率和进气流速(采用Ar、H2、He或其混合气体),可以提高喷嘴出口和整个射流的速度和温度,相应的颗粒速度和温度也同样提高。但是,由于大气等离子射流的长度并不随等离子发生器的输出功率而发生显著变化,所以颗粒的加热时间和加热历程并不会明显增加[20-21]。而当输出功率大于某一临界值时,颗粒的速度过大反而会降低沉积效率[18-19, 22]。例如,传统大气等离子喷涂(APS)YSZ陶瓷颗粒一般以微米级的液滴撞击基体表面,铺展变形后形成层状结构,与基体的结合强度一般为20~40 MPa,热导率一般在0.8~1.5 W/(m K)之间[9-10]。当提高基体的沉积温度时,可以获得大量垂直裂纹分布结构的涂层,该结构涂层也具有较高的抗热循环应力能力。所以,YSZ颗粒在传统大气等离子喷涂技术中无法获得大量的气化现象,沉积单元主要以液滴和熔融粒子等为主,呈现扁平化的层状典型结构。

悬浮液(或前驱液)大气等离子喷涂技术(SPS或SPPS)采用亚微米级的颗粒悬浮液作为喷涂材料,也可以获得具有垂直裂纹结构或柱状结构的陶瓷涂层[9, 12]。由悬浮液(前驱液)等离子喷涂所制备的类柱状YSZ涂层,其沉积效率一般认为不超过传统APS方法的三分之一[8-9, 12]。

近些年发展起来的等离子物理气相沉积(PS-PVD)技术,在低压舱室内,采用由纳米颗粒或亚微米团聚YSZ粉末作为初始材料喷涂。该方法加热粉末所获得的气相或团簇沉积单元最终可以获得类似EB-PVD技术的柱状结构涂层[11, 13-14, 17]。有望成为下一代高性能热障涂层陶瓷层制备的新方法。PS-PVD技术采用较大功率的直流非转移电弧等离子发生器(65~150 kW)和超高的气流量(Ar/H2/He,80~120 L/min),当在大气条件下不使用低压舱室时,等离子射流的长度一般也不超过200 mm;当置于50~200 Pa的低压舱室环境中时,可以获得长度范围在1~2 m,直径200~400 mm的扩张型超音速或亚音速等离子射流[5, 8, 14-16]。PS-PVD技术中的扩张长射流能使颗粒获得超长的加热和加速历程,实现低压下气相沉积。在不同喷涂距离下可获得层状,混合状,准柱状,类EB-PVD-型柱状和柱状结构YSZ涂层[13-16]。当基体由射流同步加热或额外装置加热到一定温度时,可实现连续生长的柱状结构,这一现象类似EB-PVD中气相的生长。因此,采用大功率的设备使YSZ颗粒气化,基体的温度足够高,是目前已知形成气相连续生长的柱状结构的关键条件。

因此,上述方法各有特点,分别应用在不同服役环境下的叶片上,是航空发动机和燃气轮机叶片制造技术中不可或缺的关键技术之一。而以气相、团簇或微纳尺寸沉积单元为主,制备具有柱状或准柱状陶瓷涂层是获得更低热导率和更高热服役性能热障涂层的发展方向。

技术上讲,无论是PS-PVD、SPS还是APS,均使用直流非转移电弧等离子发生器。即采用轴线式通道结构,阴极和喷嘴状阳极布置在同一方向,轴线式送气。也有文献报导采用三阴极单阳极等离子发生器,但同样为直流非转移电弧等离子发生器。当不使用低压舱室时,上述直流非转移电弧等离子发生器产生的等离子射流均表现为较短的射流长度,较大的轴向温度和速度梯度,伴随工作时发出巨大的噪声和产生强烈的冷空气卷吸行为。

大气条件下,直流非转移电弧等离子射流的另一种工作形式为长层流或准层流等离子体,表现为长(射流长度长)、直(轴向物理梯度小)、准(束流集中)的流动特性。具有良好的流动稳定性、可控性、噪声低、气流脉动小、冷空气卷吸小、轴向能量衰减慢等特点,而且等离子射流的长度可以直接通过输出功率或气流量进行有效的控制。在不使用低压舱室的条件下,就可以在大气下产生不同长度的等离子射流。

文中介绍了作者使用的全新内通道结构设计的大气层流等离子发生器,该设备可以直接在大气条件下产生100~1000 mm长度的不同等离子射流而不使用其他辅助设备,并将其应用在等离子喷涂技术上。

1 大气长层流等离子体的国内外研究现状 1.1 长层流、准层流或类层流态直流电弧等离子发生器的研究历史在大气条件下,直流非转移电弧等离子射流的另一种工作形式为长层流或准层流等离子体。该技术通过特殊的等离子发生器内通道结构的空气动力学设计,减小了冷空气边界层对弧根运动的影响,极大的限制了电弧弧根的再击穿和复熄模式,使得阳极弧根倾向于处于稳态的附着过程,最终可以获得较小的出口速度和温度波动。等离子射流的边界层在较小的内通道波动频率下,不会被大尺度的冷空气涡流迅速破坏,因而在大气下可以稳定的维持。该技术国外最早见于文献报道在1995年[23],国内有相关工作报道最早见于1996年左右[23-24]。经过近十年对层流等离子体稳定性和流动特性的基础研究,目前有文献报道国内掌握该技术的单位主要有中航北京航空制造工程研究所[24]、中科院力学所[25]、四川大学[26]和中国科学技术大学[27],如表1所示。等离子射流的长度在大气条件下可以达到最长600 mm,工作气体可以采用氩气、氮气、氢气或其混合气体,输出最大功率可以达到50 kW。

| Year | Departments | Authors | Working power / Gas | Nozzle diameter / Jet length |

| 1995 | Institute of Theoretical and Applied Mechanics, Russia Academy of Sciences[26] | Mikhail.F.Zhukov, Solonenko.O.P., et al | 50 kW, Ar+3%H2 | D = 8 mm, L = 500 mm |

| 1997 | Institute of Aeronautical Engineering, Aviation Industry of China[27] | H. C. Wu, X.D.Yang | Ar, 13 – 14 L/min,

17.4 kW |

L = 100 – 500 mm |

| 2000 | Yamaguchi University, Japan[28] | Osaki.K, et al | Ar, 5 – 8 L/min,

2.35 – 3.43 kW |

D = 6 mm, L = 400 – 450 mm |

| 2001 | Nippon Steel Corporation, Japan[29] | Hideki Hamatanis, et al | Ar+2%N2, 18 − 40 kW | D = 18 mm, L = 600 mm |

| 2001 | Institute of Mechanics, Chinese Academy of Science, China[30] | W. X. Pan, C. K. Wu, et al | Ar/Ar+N2, 12 − 30 L/min,

15 – 30 kW |

D = 4 − 10 mm,

L = 250 – 600 mm |

| 2008 | Ashikaga Institute of Technology, Japan[31] | Yasutaka Ando, et al | Ar, 3.5 − 10 L min, 3.12 kW | D = 6 mm, L = 100 mm |

| 2008 | Georgian Technical University, Georgia[32] | M. Khutsishvili | Ar, 7.5 − 9 kW | D = 7 − 8 mm, L = 140 mm |

| 2012 | Xi’an Institute of Optics and Precision Mechanics, Chinese Academy of Science[33] | Tang. J, et al | N2, 500 W (DC Glow Discharge) | D = 15×1 mm (rectangle),

L = 15 mm |

| 2014 | University of Limoges, France[34] | J. Krowka, et al | N2, 1.1 kW, 0.0336 −

0.0992 L / min |

D = 2.5 − 4 mm,

L = 10 − 14 mm |

| 2015 | Sichuan University, China[35-36] | De-ping Yu, et al | N2/Ar,1.3 − 4.1 L/min,

0.9 – 10 kW |

D = 3 mm, L = 300 − 400 mm |

| 2015 | University of Science and Technology of China, China[37] | Jiang-ling Wang, Z. X. Dong, et al | N2/Ar, 5 − 8.5 L/min,

1.2 – 5 kW |

D = 3 – 5 mm,

L = 180 − 500 mm |

| 2018 | This work | C. X. Li, et al | N2/Ar, 8 − 25 L/min,

8 – 100 kW |

D = 5 mm, L=100 – 1000 mm |

中国科学院力学所W. X. Pan和C. K. Wu等[4, 6]设计了一种采用氩气和氮气工作气体的直流等离子体发生器,该设备可以在大气环境或低压环境下运行,在广泛的工作参数范围内产生长而稳定的等离子体射流。大气下产生的层流等离子体射流的长度可达其直径的45倍,并将其用于沉积热喷涂涂层和通过重熔强化金属表面[4-5]。研究人员还通过试验和数值模拟的方法详细研究了层流等离子体发生器和射流的流动特性。这些工作包括等离子发生器的几何形状和电压电流特性研究[6-8];试验测量等离子射流的速度和温度[9-10],以及等离子体的热流密度[11];试验和数值计算研究层流等离子体射流撞击母材模型[12-16];观察等离子体发生器圆柱形通道内的弧根运动[17];试验和数值计算研究了层流等离子体射流与周围环境空气的卷吸行为,以及和喷嘴外部拘束罩的流动特性研究[18-21];研究了自然对流和侧向粒子注入对层流等离子体射流的影响[22-23],并通过试验和数值分析比较了湍流和层流等离子体射流的性能[20, 24]。这些基础研究和实践成果为层流等离子体研究领域做出了巨大的贡献。

1.2 大气层流等离子技术用于材料加工的研究现状武洪臣等[38](1997)率先利用自研的层流等离子设备进行了WC/Co热喷涂涂层的制备,研究结果表明层流等离子喷涂可以提高涂层质量,降低粉末在喷涂过程中的氧化程度,并能显著降低能耗,大大改善了操作人员的劳动条件。张东辉等[39](2006)先后开发出电磁振动式送粉器和旋风式送粉器很好地解决了大气层流等离子喷涂过程中的送粉问题,制备的WC/Co涂层中WC质量分数约为43%,气孔率约为7%。Cr2O3涂层的气孔率小于1%。

潘文霞等[40](2006)利用大气层流等离子体射流。以普通工程铁丝为喷涂材料,在Q235基体表面制备了金属涂层。研究了喷涂系统的工艺参数对涂层质量的影响。结果表明,利用层流等离子体射流喷涂可以得到具有典型层状结构,氧化较少的致密涂层。层流等离子体射流径向能量分布集中,轴向温度变化平缓,特别有利于对材料表面处理过程中的温度区域、氧化掺杂和材料应力状态的控制[41]。

Ma. W.等[42](2006)利用大气层流等离子技术用于喷涂YSZ涂层,结果表明层流等离子喷涂工艺可以在保持粉末颗粒的飞行动能的同时,很好地利用了等离子体气体的热能。并有效的融化陶瓷粉末,同时陶瓷涂层在界面处结合强度已达到传统APS方法的水平,陶瓷涂层的表面粗糙度仅为普通涂层的三分之一。涂层不仅具有典型的片状结构,而且单层较薄,组织致密。此外,还利用该技术研究了层流等离子体射流在几种金属表面的重熔和熔覆工艺,重熔试验表明该方法能明显改善铸铁的组织和性能。熔覆工艺研究表明,该工艺适用于Al2O3沉积不锈钢的特殊应用[43]。

Miroljub.等[44] (2011)使用一种大功率的准层流等离子射流制备了羟磷灰石涂层(Hydroxyapatite),所制备的涂层厚度300微米,涂层与基体的结合强度为54~56 MPa。Hideki. Hamatani.等[45] (2012)使用自研的层流等离子设备进行了管材的焊接研究,结果表明,该新型技术可以有效的降低焊缝缺陷的数量,获得具有良好低温韧性的焊接接头。

朱晓东等[46](2015)将层流状态的直流等离子体炬用在金属快速成形制造中,利用氩气层流等离子射流对高3 cm,外径2.8 cm的铜管制部件进行了快速成型制造。

上述方法获得了优异的不同于传统电弧等离子射流加工的结果,为材料加工领域带来了崭新的,非常有潜力的新选择。因此,西安交通大学研究团队利用该新型技术,对大气层流等离子喷涂涂层进行了系统的研究。

2 大气层流等离子喷涂方法的技术特点 2.1 大气层流等离子发生器和射流的流场特性文中使用的新型内通道结构大气层流等离子发生器,同样为直流非转移电弧等离子发生器,其内通道的结构如图1所示。采用直流电源,阴极和阳极布置在同一方向,中间由若干绝缘中间级(Insulated inserts)连接。阳极呈现喇叭状扩张性形状,并与一段圆柱喷嘴(nozzle)连接。热等离子体从阳极喷射出形成射流。发生器的后部分别接阳极、阴极水循环冷却接口和工作气体接口。阴极采用直径4 mm的钨棒材料,阳极材料为紫铜,喷嘴直径5 mm,工作寿命20~30 h。工作气体可以选择氮气、氩气、氢气、干燥空气或其混合气体[47]。

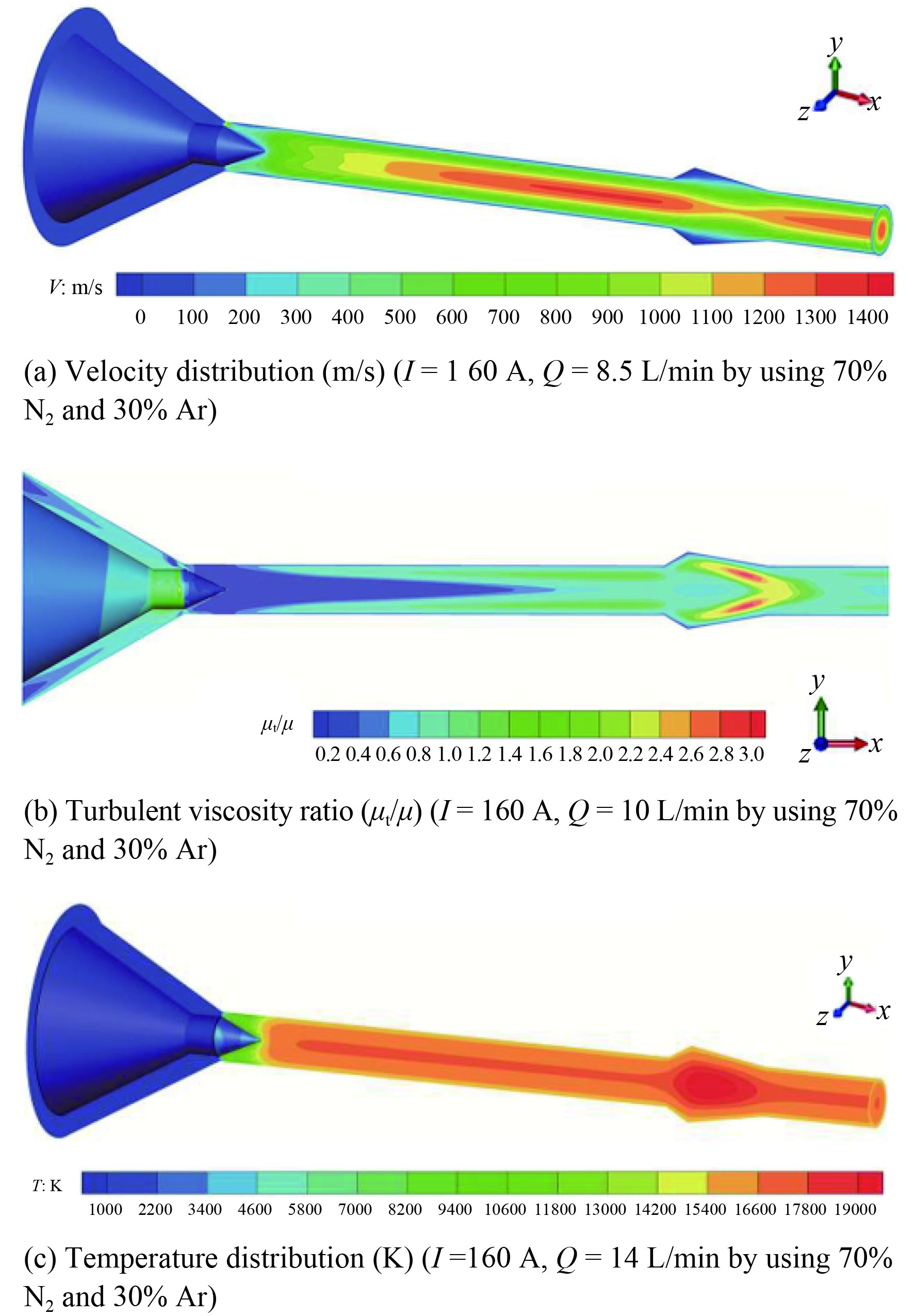

采用基于计算流体力学的磁流场模型分析方法进一步研究了等离子发生器内部流道的传热和流动规律,计算所使用的详细控制方程和边界条件等参考作者发表的文献[47-48]。如图2(a)所示,随着总气体流量(电流均为160 A,体积比70%氮气+30%氩气)从8.5、10增加到14 L/min,等离子发生器喷嘴处的最大速度分别从1474.5、1506.8到2024 m/s逐渐增大,而在试验中观察到的等离子体射流的长度则逐渐减小[46]。然而,在3种不同的气体流量下,喷嘴处的最高温度变化则不大(分别为16 978, 17 159和17 172 K)。图2(b)为采用RNG Turbulent模型得到的湍流粘度比(μt / μ)分布,其中比值较大的流域可以认为主要由湍流流动支配,比值较小的区域倾向于层流状态流动。从图2(c)中可以看出一根温度超过15 000 K的弧柱位于阳极和阴极之间,并在阳极扩张区域迅速膨胀。该结构有效的减小了围绕弧柱的冷空气边界层厚度,并抑制了冷空气对弧柱和弧根的强烈冲刷和拖拽,稳定了弧根的位置,减小了大尺度的波动。

进一步通过试验研究大气条件下,等离子射流的长度随等离子发生器设备的总气流量、输出电流和输出电压之间的演变规律。采用Nikon D3400 Camera,配合原位的刻度标尺,曝光时间大于0.004 s,采集稳态条件下的射流直观形貌。

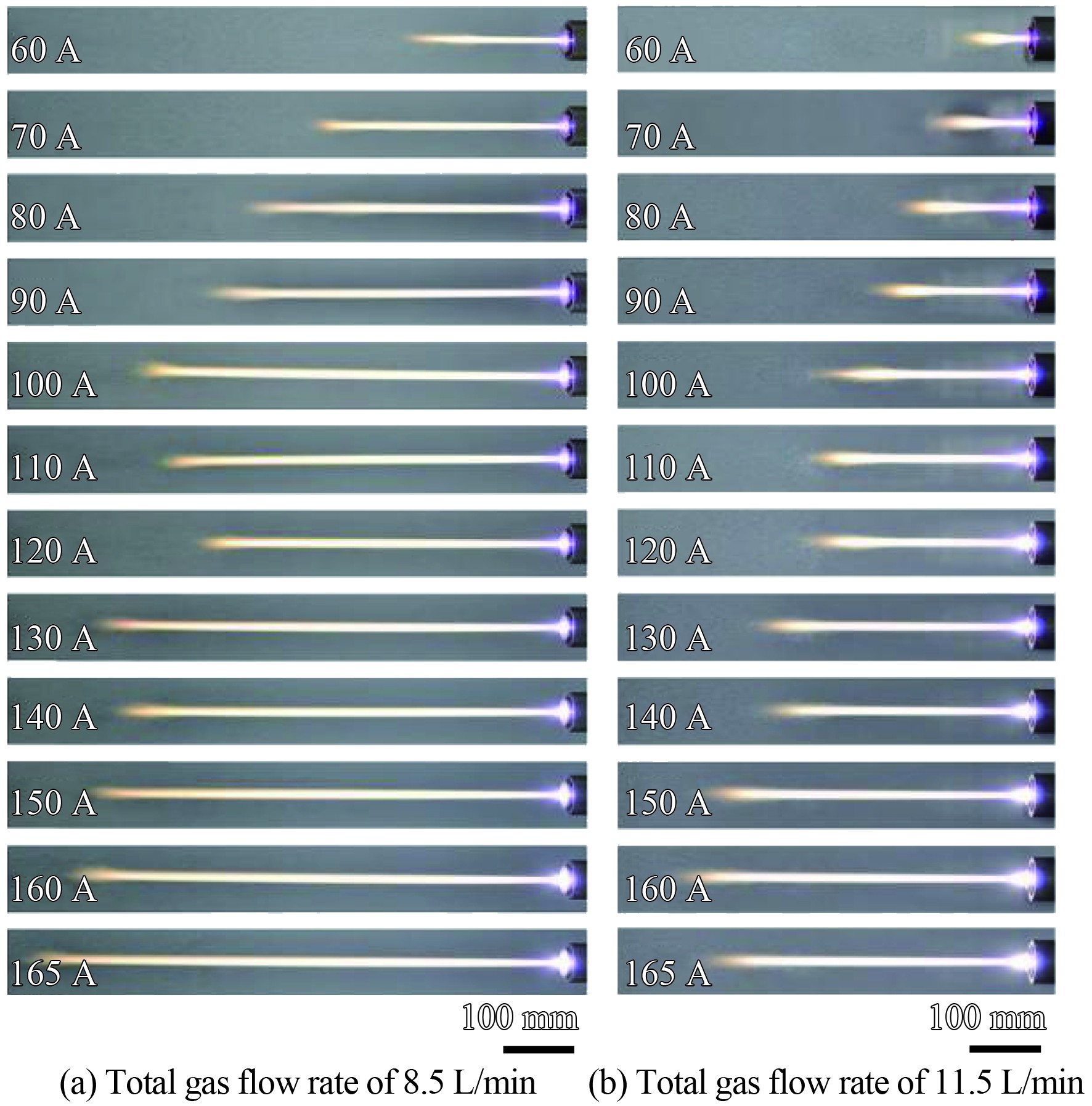

图3为采用体积比70%氮气和30%氩气作为工作气体,固定总气流量分别8.5和11.5 L/min条件下,等离子射流的长度随输出电流(输出功率)的增加而呈现的长度变化的现象。从中发现,当输出电流从60 A增加到160 A时,等离子射流的长度也逐渐增加。总气流量8.5 L/min下获得的等离子射流长度(图3(a))均大于总气流量11.5 L/min时获得的结果(图3(b))。当输出电流165 A,气流量8.5 L/min时,可以在大气下获得最长约720 mm的稳定等离子射流。在试验中,当固定气流量从8.5~15 L/min时,等离子射流的长度都会随输出电流在60~165 A范围内的增加而增加[47];当总气流量为8.5 L/min时产生的等离子射流平均长度最长。

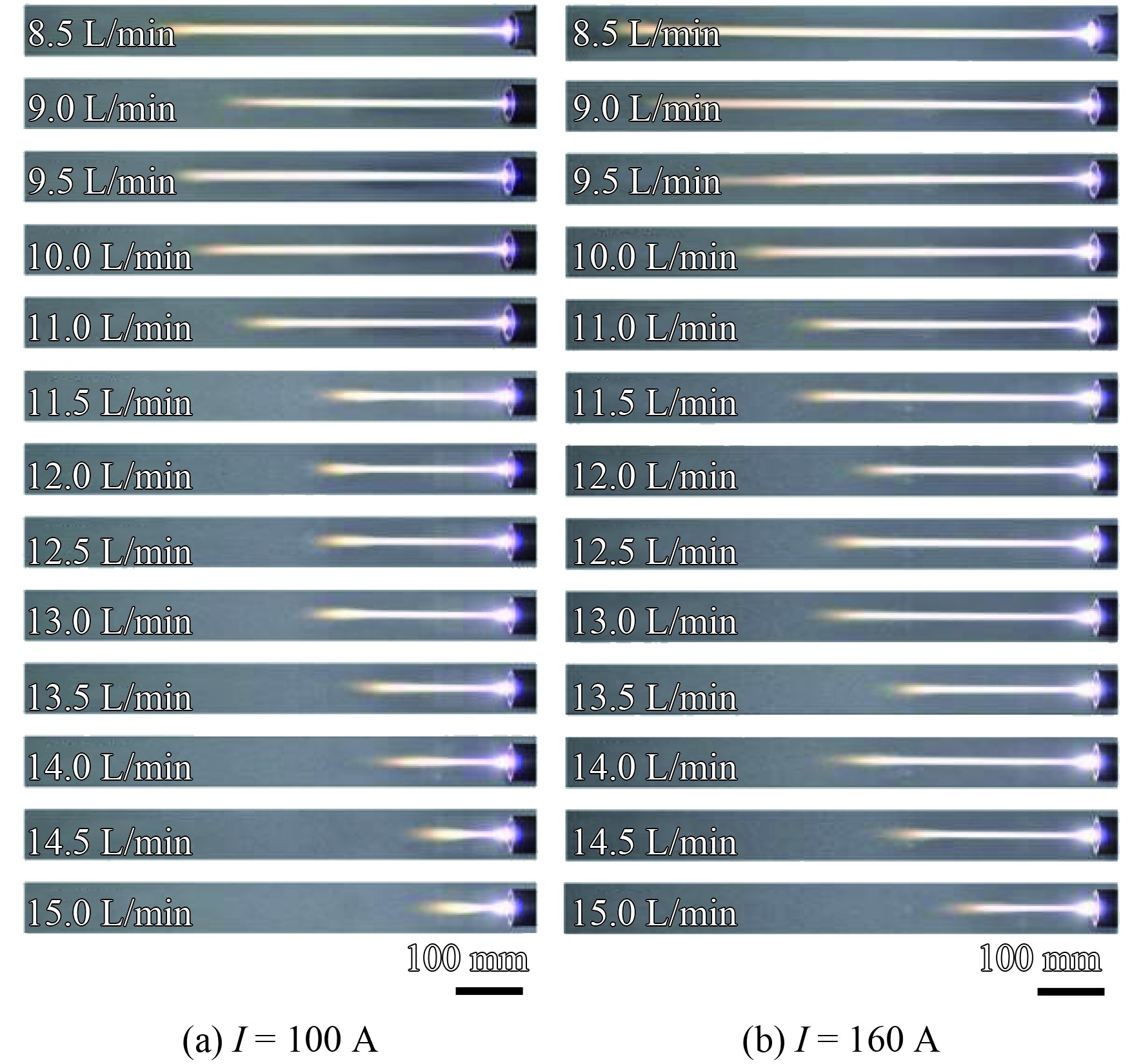

图4分别为固定输出电流I = 100 A (图4(a))和I = 160 A(图4(b))时,等离子射流的长度随总气流量的变化规律。当总气流量从8.5增加到15 L/min时,射流的总长度均不断减小;当输出电流为160 A时,不同气流量条件下获得的等离子射流的长度均大于输出电流100 A时的各项结果。即在上述条件下,等离子发生器的输出功率直接影响大气条件下所获得的等离子射流的长度。值得注意的,在上述结果中,当处于较大的气流量或电流时,紧邻喷嘴出口会先形成一段扩张的气流团,然后汇聚形成长、直的射流状态。

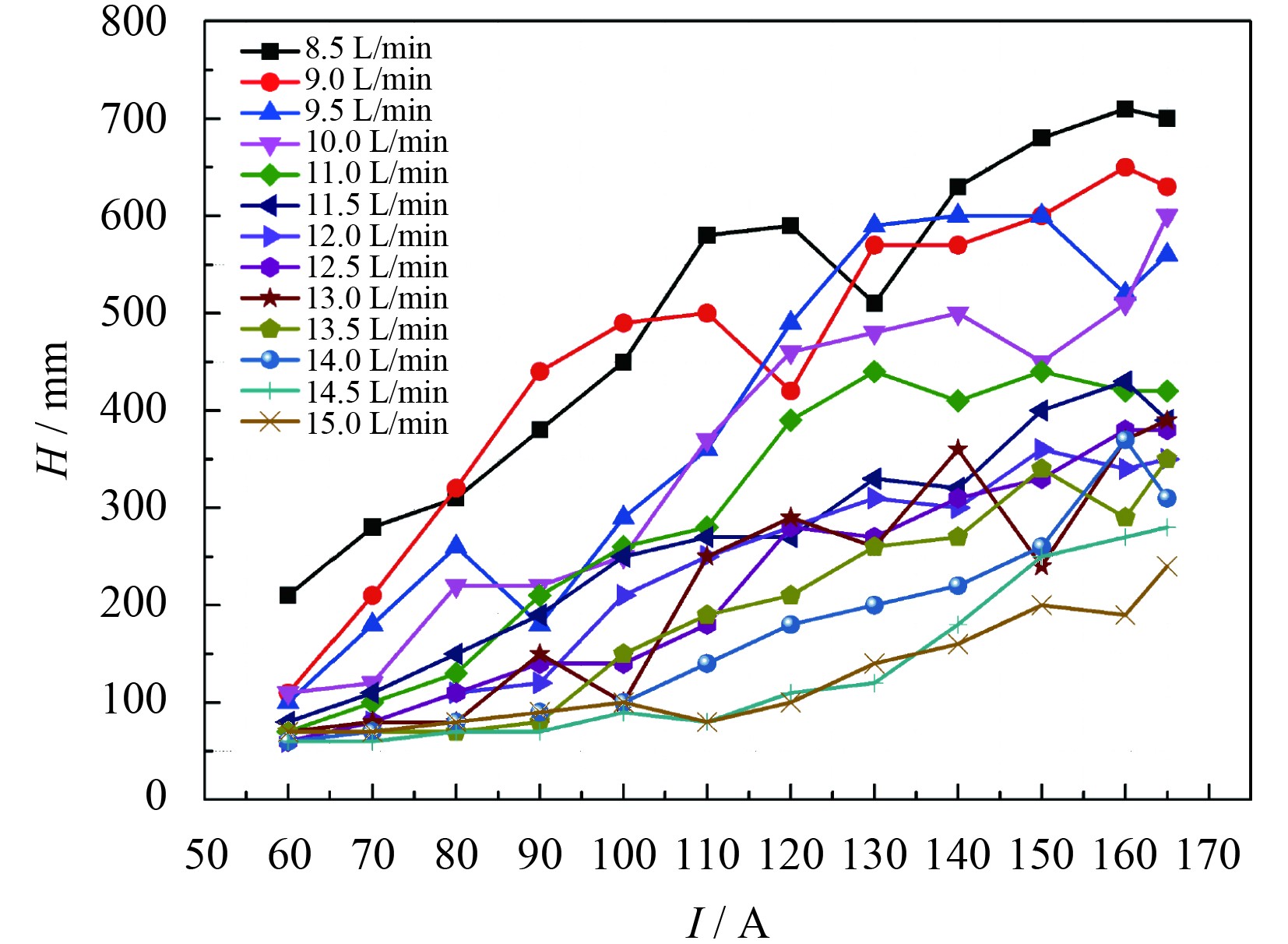

图5为使用体积比70%氮气和30%氩气条件下,等离子射流长度的统计结果。从中看出,整个射流的长度在给定条件下均随输出功率的增加而呈现增加的趋势,在某些位置(如I = 90或100 A)时会有所下降,但不具有普遍规律。射流的平均长度在上述工作范围内均随总气流量的增加而减小。

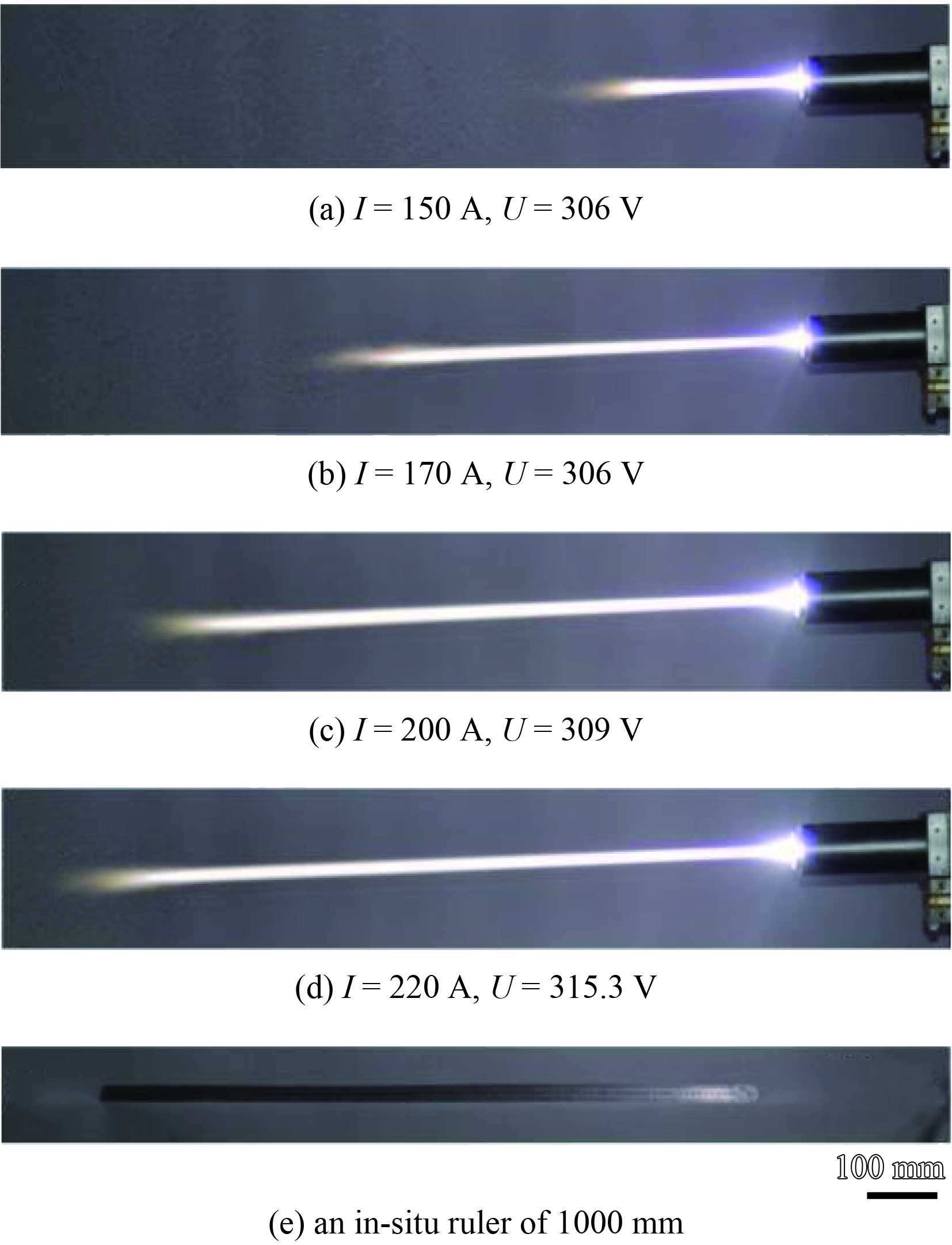

此外,当采用15 L/min氮气和8 L/min氩气作为工作气体时,输入电流在150,170, 200和220 A时的等离子射流在大气条件下的宏观形貌如图6所示,平均电压在306~315.3 V范围之间,图6(e)为同等位置下放置的一根1000 mm的钢尺。从中看出,大气条件下等离子射流的长度仍然是随电流的增加而增加。当输出电流220 A时所获得的等离子射流的长度在1000 mm左右,并受重力的影响,观察到略有下垂。

|

| 图 6 大气层流等离子体射流在不同工作参数下宏观长度的变化(15 L/min N2+ 8 L/min Ar) Fig. 6 Laminar plasma jets, showing variation in length for different gas flow rates (15 L/min N2+ 8 L/min Ar) |

氩气是一种单原子惰性气体,导热系数比氮气低,能量密度也较低。使用氩气作为工作气体,可以限制边缘区域的传热,有利于提高电极和喷嘴的工作时间。氮气是一种具有强键能的分子气体,在离解过程中吸收了大量的能量,这种能量通过复合反应释放出来,增强了冷气体与电弧柱之间的传热,因此氮气具有比纯氩气高得多的导热系数和功率密度。

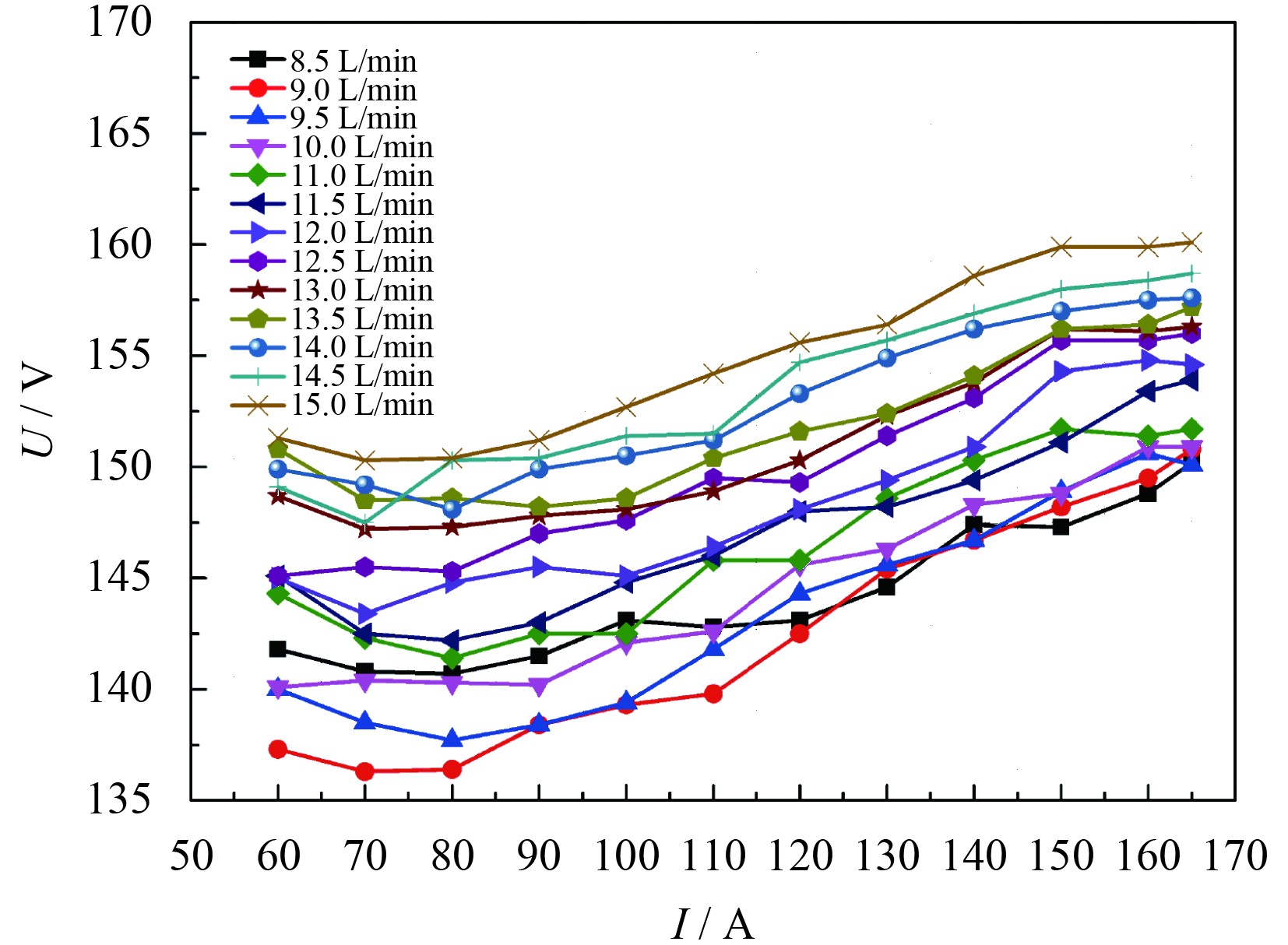

图7为采用体积比70%氮气和30%氩气为工作气体时,直流电弧等离子设备在不同气流量(8.5~15 L/min)下的伏安特性曲线。从中可以发现,整个伏安特性呈现上升的趋势,即输出电压随输出电流的增加而增加。最小输出电压约为135 V,最高输出的电压约为160 V,电能的利用率非常高。同时,输出电压也随气流量的增加而逐渐增加。说明在该工作范围内,电弧弧柱的电导率一直处于较高的值,弧柱的电离程度非常的高,电离粒子的数量也相应的更多。上述上升型伏安特性也可以在其它报导的层流等离子设备中发现,如Osaki. K (2000)[49], W. X. Pan (2001)[6],M. F. Zhukov (2003)[50], Vilotijevic. M (2009)[51],J. L. Wang (2015)等[52].

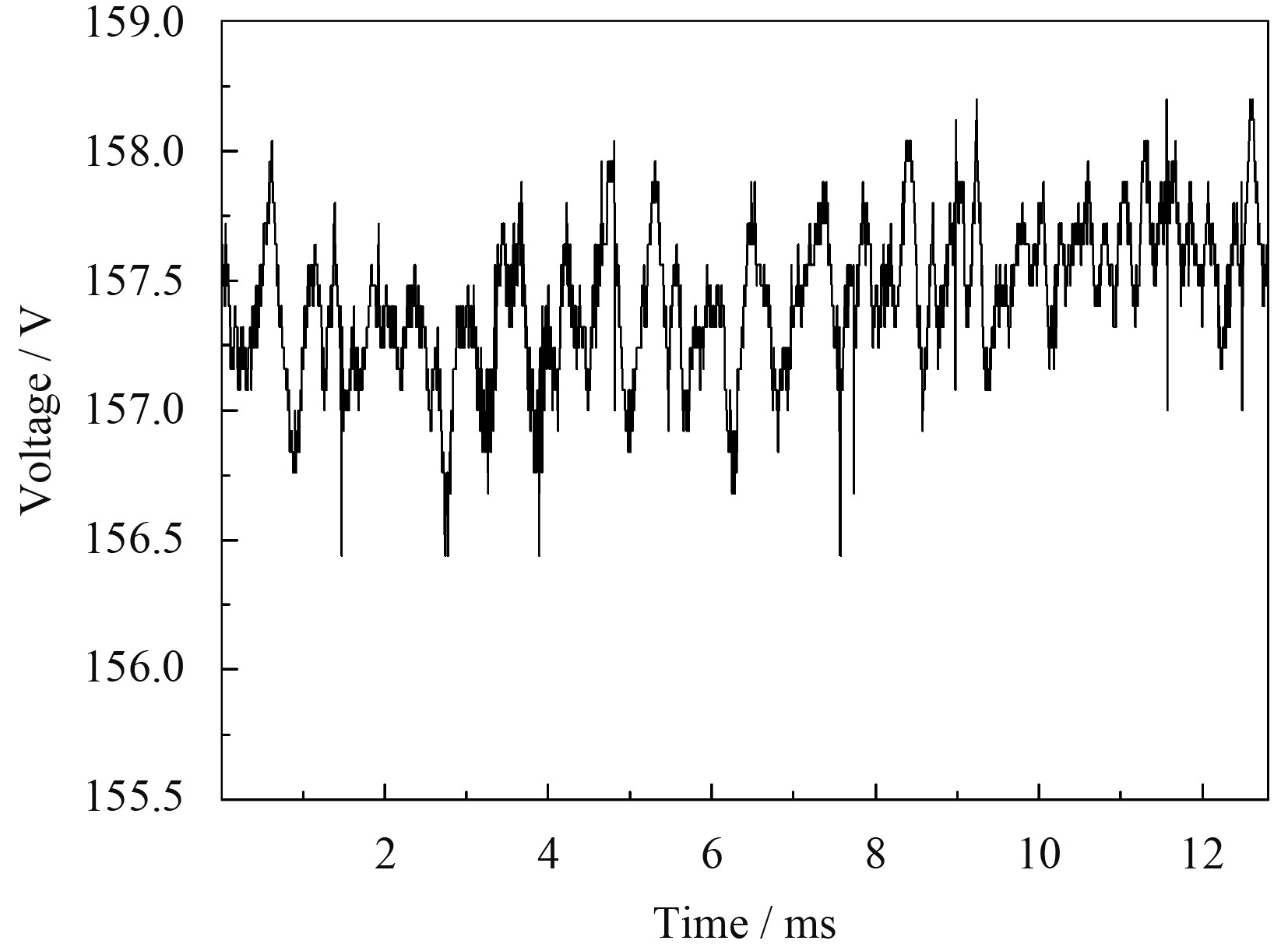

通过使用示波器(TPS-2000 probe,Tektronix Inc. USA)对直流电弧等离子系统的伏安特性进行原位的试验分析。图8为使用示波器同步测量的等离子发生器的输出电压。采用70%的氮气和30%的氩气作为工作气体,输出电流恒定为160 A。从中发现,在毫秒尺度内,输出电压的波动均在 ± 2 V之内,平均电压157.5 V,在微秒尺度内,也可以发现相同的结果[47]。说明电弧弧柱在等离子发生器通道内瞬时也处于非常高的电导率状态,并具有较高的稳定性。W. X. Pan等(2001)[30]研制的层流等离子体发生器也观察到非常低频率的电压波动结果。

|

| 图 8 层流等离子体发生器电压的瞬时波动(I = 160 A, Q = 14 SLPM (70% N2+30% Ar) Fig. 8 Time-resolved arc voltage at the working current of 160 A and gas flow rate of 14 SLPM by using 70% N2 and 30% Ar |

图9为试验中采用高速摄像机(Nikon AF-MICRO 200 mm,红色窄带滤光镜250 nm,拍摄间距1/200 s)同步观察到的等离子射流的瞬态形貌,整个等离子射流均保持了非常坚挺的长射流状,在尾迹处略有波动,完全不同于传统直流非转移电弧等离子射流在瞬态所呈现的无定形或飘忽的形貌[53]。

对比传统的直流电弧等离子发生器设备,如商用的Cerlikon Metco F4-VB Torch或9M Gun,内流道的阳极和阴极均采用轴线式设计。在大气条件下可以采用氩气、氮气、氢气或其混合气体,总气流量通常大于30 SLPM。电源输出伏安特性为高电流低电压的下降型曲线,即工作电压随电流的增加而减小[50],输出最小电流通常大于300 A,而同时输出电压在30~65 V之间。电弧电压的瞬时波动一般在± 5~± 25 V之间[55-56]。更复杂的Triplex-Ⅰ型或Ⅱ型的三阴极单阳极等离子发生器,其输出电压可以达到60~80 V,瞬时最高输出电压可以达到约120 V[57]。

对比目前已发表的相关结果,如表1中列举的,W. X. Pan[30](2001), Hideki Hamatanis[29](2001), De-Ping Yu[35-36] (2015)和Jiang-ling Wang[37](2015)使用的不同结构直流非转移电弧等离子发生器所产生的不同长层流等离子射流。文中在大气条件下所获得的等离子射流在总长度、工作范围和可控性上均具有显著的优势。

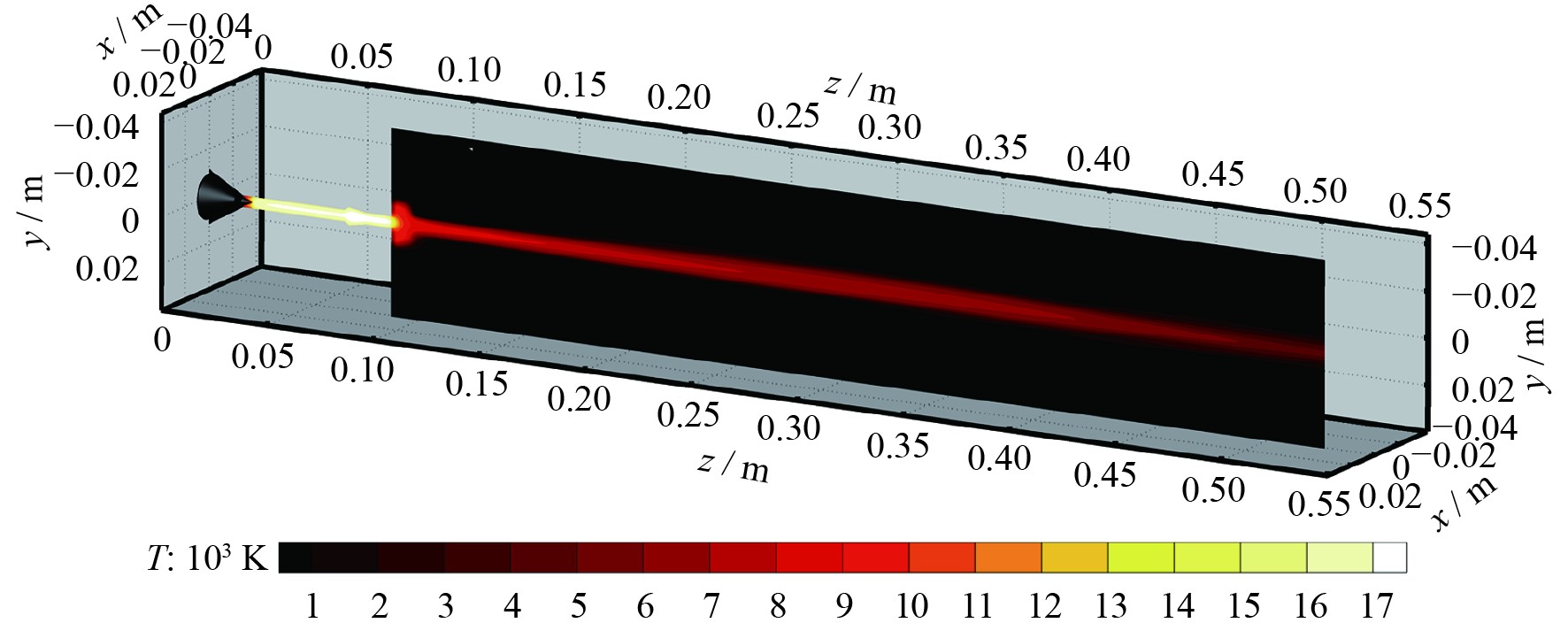

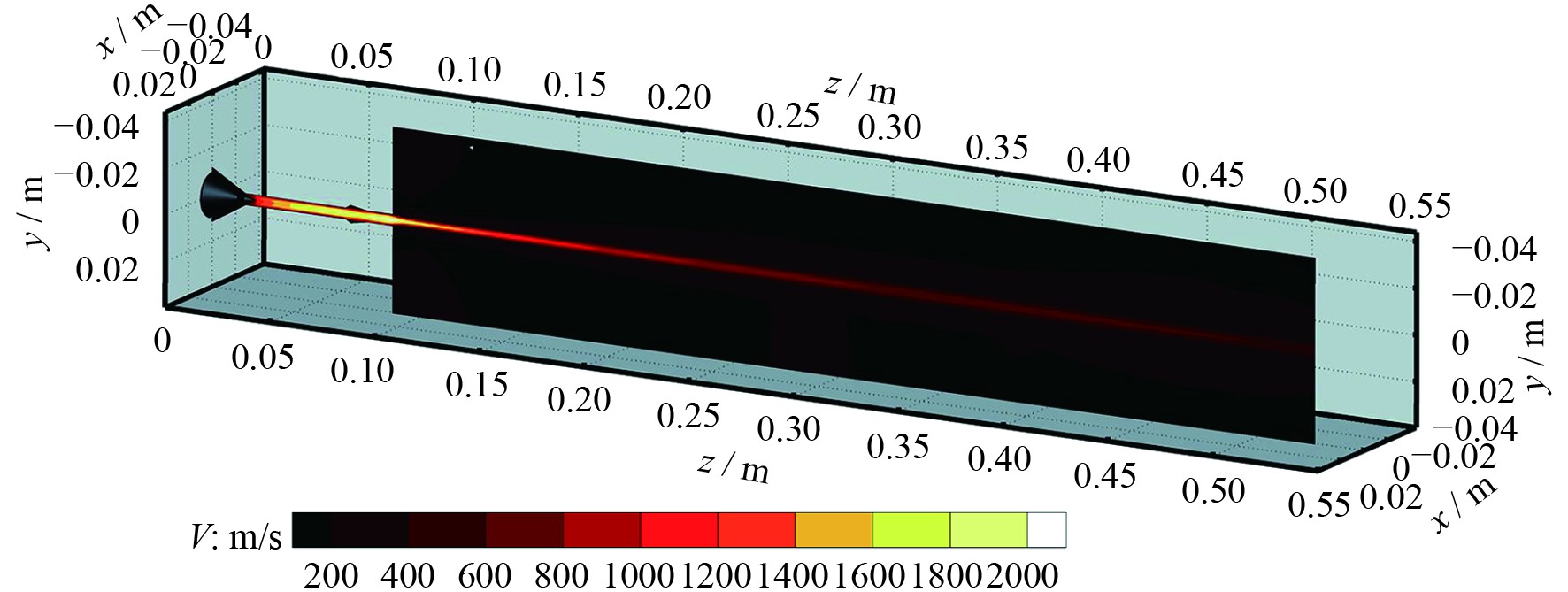

为了进一步的研究等离子射流的流场,还采用了基于计算流体力学的数值分析方法研究了三维空间中等离子射流的流动和传热。计算所使用的详细控制方程和边界条件等参考作者发表的文献[47-48]。图10和图11分别为总气流量14 SLPM,电流160 A条件下所获得的稳态条件下的层流等离子射流温度场和速度场。喷嘴出口最高速度可达2024 m/s,最高温度16 800 K。温度场在紧邻喷嘴出口处首先形成一段扩张高温气团,然后才汇聚形成长射流的形状,这也和试验中观察到的现象一致。速度分布在等离子发生器内达到最大值,在射出喷嘴外部后逐渐衰减,并且在射流的尾迹部分观察到较大的冷空气卷吸。

|

| 图 10 层流等离子发生器和射流的温度场(K)(I = 160 A, N2/Ar=9.8/4.2 (L/min)) Fig. 10 Temperature distribution in three-dimensional domain of the laminar plasma torch and jet (I = 160 A, N2/Ar=9.8/4.2 (L/min)) |

|

| 图 11 层流等离子发生器和射流的速度场(m/s)(I = 160 A, N2/Ar=9.8/4.2 (L/min)) Fig. 11 Velocity distribution in three-dimensional domain of the laminar plasma torch and jet (I = 160 A, N2/Ar=9.8/4.2 (L/min)) |

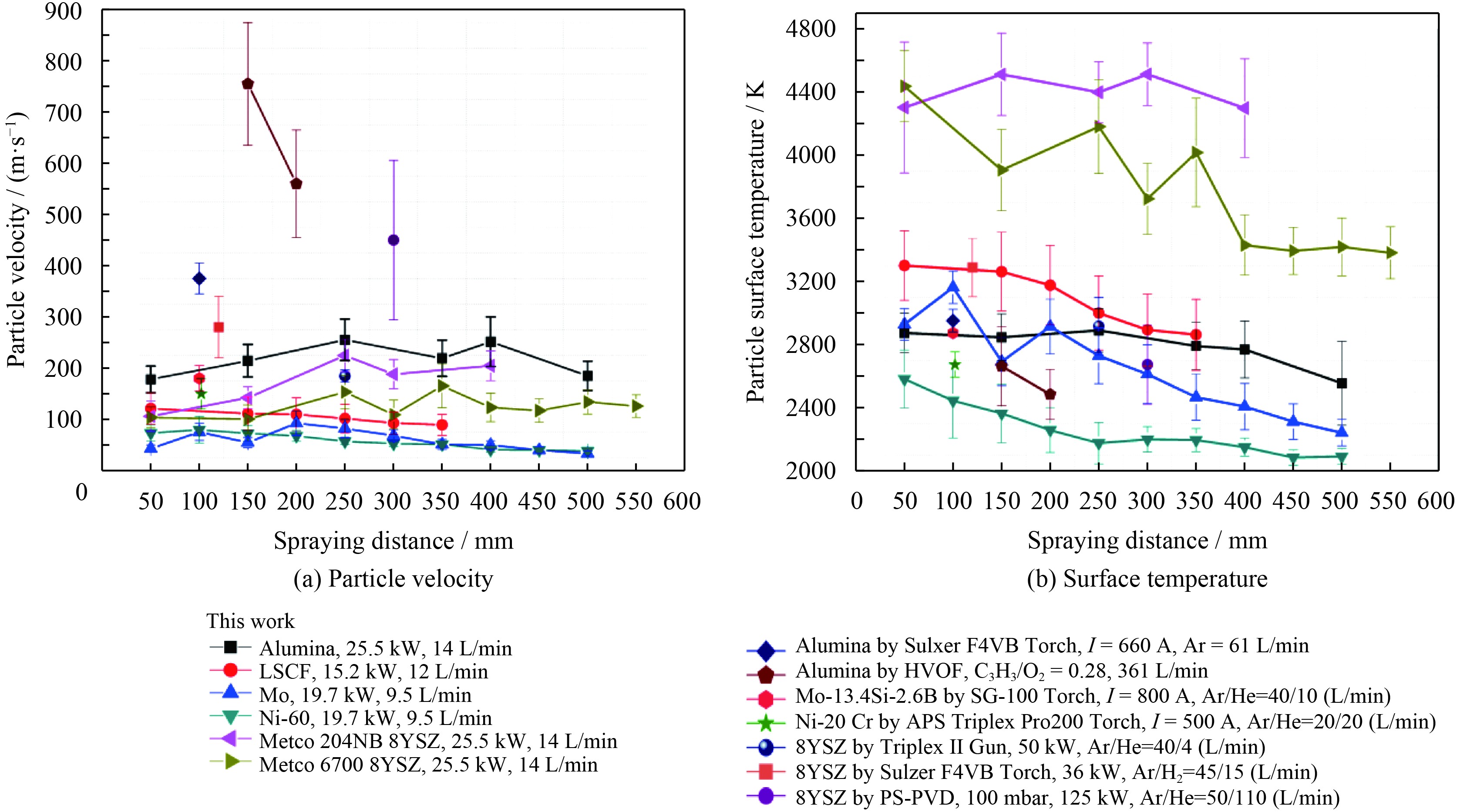

通过试验测量了在不同喷涂距离下飞行粒子的速度和表面温度,并对比了文献中其它方法的结果。试验中,分别使用表2中所列的几种粉末颗粒,使用商用的Technar DVP-2000 Particle Optical Sensor System (Technar Automation Ltd., Canada)。DPV-2000粒子诊断系统的传感器有一个XY定位单元,该定位单元在测量时垂直于等离子射流的轴线位置[58],从而获得固定喷涂距离下的飞行粒子速度和表面温度。粉末均在紧邻喷嘴外部的径向位置送粉,粉末在大气层流等离子射流中的运动和加热典型照片见图12所示。

| Name | Materials | Density/(kg·m−3) | Diameter/μm | Working parameters |

| Metco 6062 Al2O3 | Al2O3 | 3965 − 3990 | −45 − +22 | 25.5 kW, 14 L/min |

| LSCF | La0.6Sr0.4Co0.2Fe0.8O3-δ | 6210 | −50 − +30 | 15.2 kW, 12 L/min |

| Mo | Mo | 10220 | −100 − +40 | 19.8 kW, 9.5 L/min |

| Ni-60 | Ni, 5%Fe, 3% – 4.5% B, 3.5% – 5.5% Si, 14% – 18% Cr, 0.6% – 1% C | 7528 − 7793 [59] | −106 − +45 | 19.8 kW, 9.5 L/min |

| Metco 204NB YSZ | 7% − 8% Y 2O3 + ZrO2 | 5680 − 5980 | −75 − +39 | 25.5 kW, 14 L/min |

| Metco 6700 YSZ | 7% − 8% Y 2O3 + ZrO2 | 5680 − 5980 | −30 − +1 | 25.5 kW, 14 L/min |

此外,还对比了文献中其它典型结果(见表3),如大气等离子喷涂技术(APS)、超音速火焰喷涂技术(HVOF)和低压等离子物理气相沉积技术(PS-PVD)中颗粒的试验测量速度和表面温度结果,其数据均采用商用DVP-2000设备测量。

| Materials and processing | Parameters | Gas flow rate/(L·min−1) | Spraying distance/(mm) | Reference |

| Alumina coatings by using the F4-VB Torch | I = 660 A | Ar (49) + H2 (12) | 100 | [62] |

| Alumina coatings by using HVOF | C3H3 / O2 = 0.28 | 361 | 150, 200 | [63] |

| Mo-13.4 Si-2.6 B coatings by using SG-100 Torch | I=800 A | Ar (40) + He (10) | 100 | [64] |

| Ni-20 Cr coatings by using Triplex Pro200 Torch | I = 500 A | Ar (20) + He (20) | 102 | [65] |

| YSZ coatings by using F4-VB Torch | 36 kW | Ar (45) + H2(15) | 120 | [66] |

| YSZ coatings by using Triples Ⅱ Torch | 50 kW | Ar (40) + He(4) | 250 | [67] |

| YSZ coatings by using PS-PVD | 125 kW | Ar (50) + He (110) | 300 | [68] |

| This Work | 15 – 26 kW | 8.5 – 14 (70% N 2 + 30% Ar) | 50 – 550 |

从图13(a)中看出,文中方法为粉末颗粒带来了超长的加速历程,所使用的6种粉末颗粒的飞行速度均呈现先增加后逐渐减小的趋势。氧化铝颗粒在输出功率25.5 kW,气流量N2/Ar = 9.8/4.2 (L/min)的条件下,飞行速度最高。在喷涂距离400 mm时,可以获得最高速度299.5 m/s。其余两种YSZ粉末颗粒在相同的条件下,颗粒的飞行速度均要小于氧化铝熔滴的飞行速度;粉末粒径更细小的Metco 6700 YSZ颗粒的飞行平均速度要小于Metco 204NB YSZ。在输出功率19.8 kW和总气流量9.5 L/min条件下获得的Mo和Ni-60粉末的飞行速度也小于上述3种粉末。LSCF粉末的飞行速度在输出功率15.2 kW,总气流量12 SLPM条件下测得。对比文献中其他结果,其输出功率和总气流量均大于文中的结果,因此,在相同类型的材料下,所获得的颗粒飞行速度均要大于文中的结果。

从图13(b)中看出,文中使用的6种粉末颗粒在喷涂距离50~150 mm的范围内,颗粒表面温度达到最大值,然后逐渐缓慢的衰减。两种YSZ粉末在喷涂距离50~350 mm的范围内,颗粒均具有非常高的表面温度,所获得的结果甚至接近DPV-2000温度测量的理论极限4773 K。LSCF和氧化铝粉末同样经历了超长的加热历程,在喷涂距离350 mm处仍然可以检测到表面温度2800 K左右的LSCF粒子,在喷涂距离500 mm处仍然可以检测到表面温度2500 K左右的氧化铝粒子。金属粉末Mo和Ni-60在喷涂距离50~500 mm的范围内也经历了温度缓慢衰减的过程,在喷涂距离500 mm处,粒子的表面在2100~2300 K之间。其他文献中报道的两种氧化铝粉末和3种YSZ粉末的温度均要小于文中的结果;Mo-Si-B粒子的温度也要小于文中Mo粒子的结果;然而Ni-20Cr粒子的平均温度要高于文中采用Ni-60粉末的结果。

对比以上的结果,文中新型大气层流等离子喷涂方法,在最低的总气流量和输出功率下,可以为粉末颗粒在大气条件下带来超长的加热和加速历程,表现为较低的飞行速度和超高的粒子表面温度。所使用的氧化铝、YSZ、Mo和Ni-60粒子的温度在某些固定喷涂距离下甚至可以超过自身的沸点(Boiling point)。

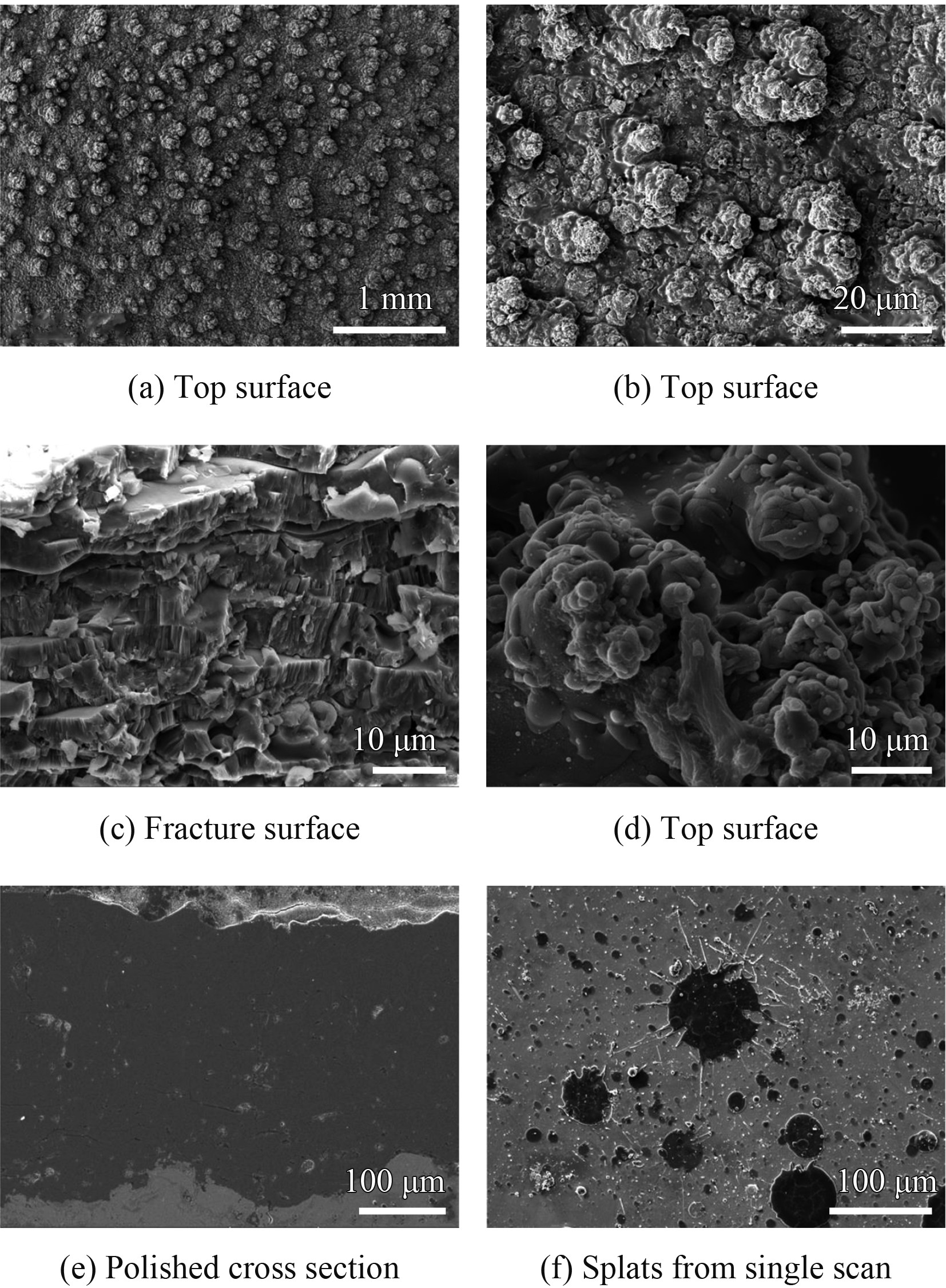

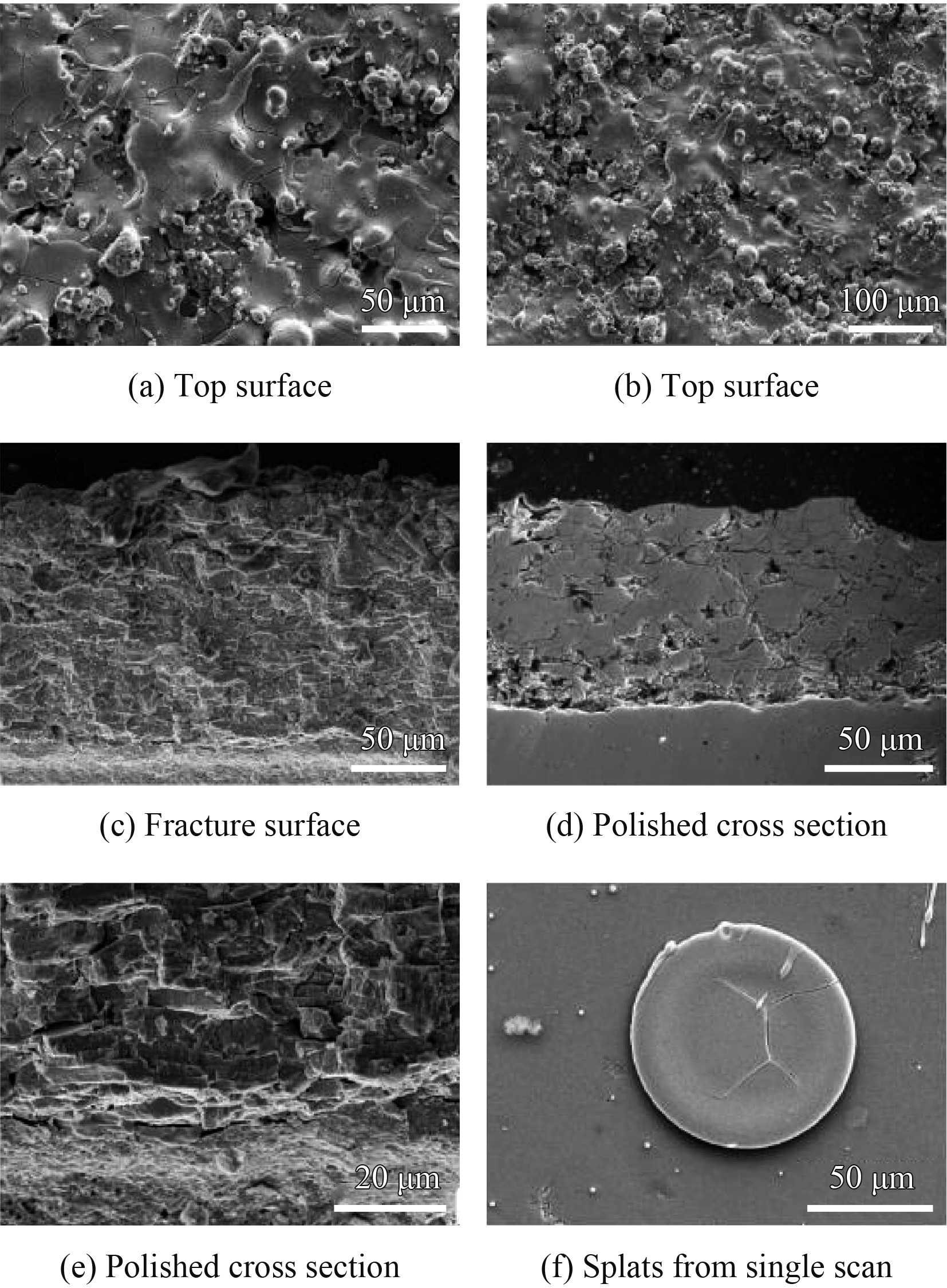

3 大气层流等离子喷涂涂层的显微结构和性能特点 3.1 氧化铝(Al2O3)涂层的显微形貌图14为本文中方法在喷涂距离350 mm条件下制备的氧化铝涂层的显微结构,包括表面形貌、掰断面形貌、抛光截面形貌以及在基体温度473 K条件下收集的扁平粒子的形貌。涂层的表面形貌(图14(a)),在1 mm尺度内可以观察到大量均匀分布的多岛状凸起结构。进一步的观察每个凸起的顶端为扁平液滴及其飞溅组成(图14(b)),还可以在顶部观察到一些细小的绒毛状结构(图14(d)),并不存在明显的未熔化的多边形粉末颗粒。涂层的掰断面为典型的层状结构累加成型的形貌(图14(c))。涂层的抛光截面较为致密,并具有一定的孔隙和空洞结构。单次扫掠抛光的母材表面所收集的扁平液滴也为典型的圆盘状或圆盘状伴有飞溅在周围,扁平液滴的直径不大于100微米。

图15为用LSCF粉末制备的涂层显微结构,参数与2.2节中相同,喷涂距离为150 mm[69]。涂层的表面形貌为传统等离子喷涂所得的扁平液滴及其飞溅的形貌(图15(a)(b));掰断面在不同尺度下均呈现典型的层状或类砖块结构,层间结合观察较为致密,并在一些部位贯穿层间生长(图15(c)(e));涂层的抛光截面具有一定的孔隙和空洞,并与微裂纹和间隙等连片形成网状(图15(d));单次沉积扁平液滴仍然是典型的圆盘状形貌(图15(f))。

|

| 图 15 LSCF(La0.6 Sr0.4 Co0.2 Fe0.8O3-δ)涂层的显微结构(喷涂距离150 mm,15.2 kW,N2/Ar = 8.4/3.6 (L/min)) Fig. 15 Microstructures of LSCF(La0.6 Sr0.4 Co0.2 Fe0.8O3-δ)coating (spraying distance of 150 mm, output power of 15.2 kW, N2/Ar = 8.4/3.6 (L/min)) |

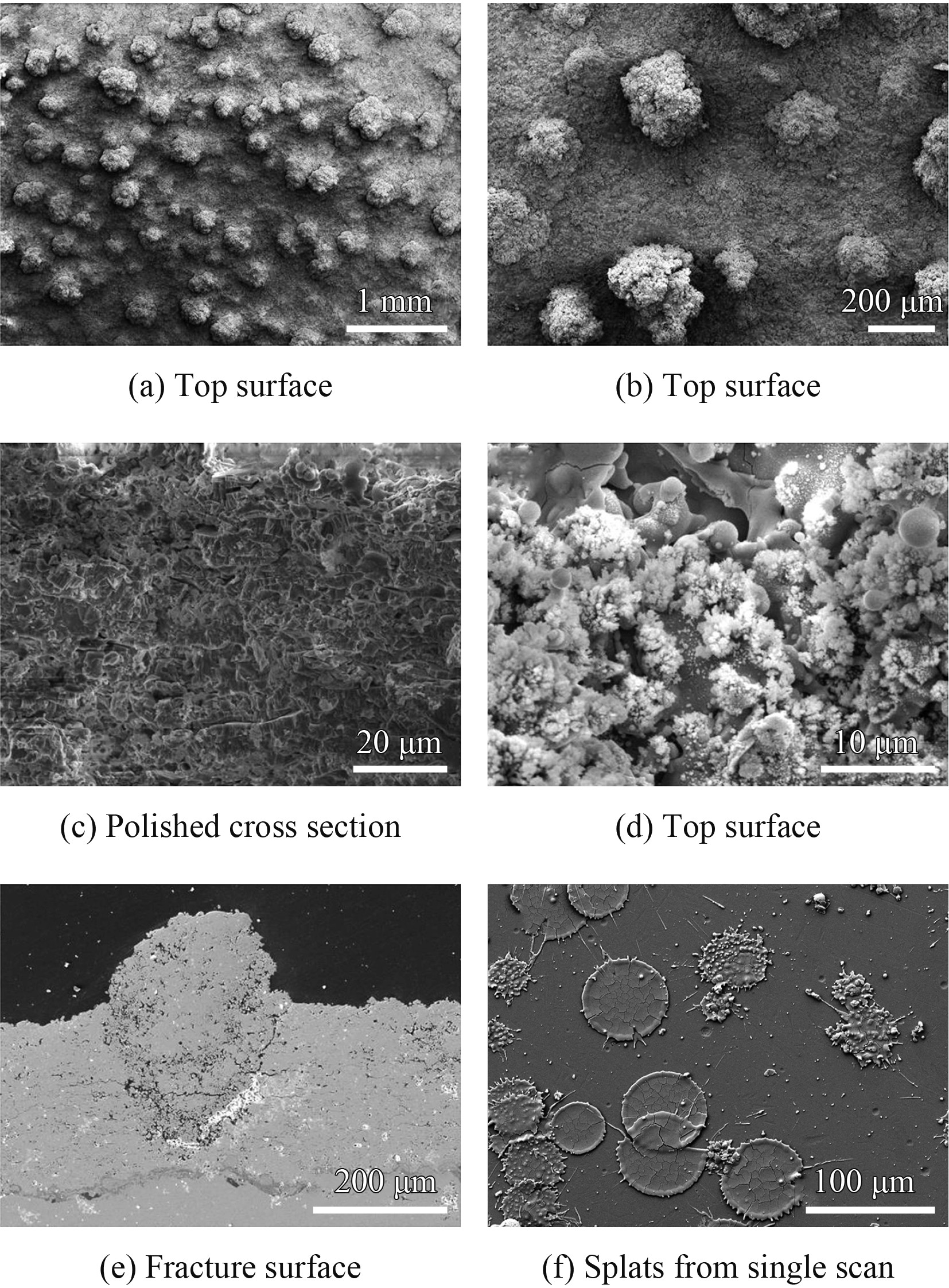

图16为在喷涂距离250 mm,输出功率25.5 kW,总气流量14 SLPM (70% N2 + 30% Ar)条件下制备的金属钼涂层,粒子的飞行速度和温度可以参看2.2节。涂层的表面形貌在较大尺度内呈现多岛状的凸起结构(图16(a)),单个近似堆垛状的凸起结构是由更细小的团簇或花椰菜结构组成(图16(b));更进一步的观察细小的团簇结构是由10~20微米的绒毛状结构组成(图16(d))。涂层的掰断面主要还是层状结构,并可观察到层间的贯穿生长(图16(c))。抛光截面的形貌为孔隙、空洞等形成的连片网状结构(图16(e)),也是典型的等离子喷涂所获得的形貌。单次沉积单元的形貌为磨碎的扁平液滴及其飞溅组成(图16(f))。

|

| 图 16 钼(Mo)涂层的显微结构(喷涂距离250 mm,19.8 kW,N2/Ar = 6.65/2.85(L/min)) Fig. 16 Microstructures of Mo coating (spraying distance of 250 mm, output power of 19.8 kW, N2/Ar = 6.65/2.85 (L/min)) |

图17为文中所获得的Ni-60涂层的显微形貌,喷涂距离300 mm,输出功率19.8 kW,总气流量9.5 L/min (70% N2 + 30% Ar)。涂层的表面形貌为光滑的扁平液滴混杂着其飞溅组织(图17(a)(b)),这与传统等离子喷涂或电弧喷涂所制备的涂层形貌相似。在顶部一些位置也能观察到尺度10 μm左右的绒毛结构(图17(d))。涂层的掰断面较为致密,呈现出层状结构并贯穿生长,层间隙比较模糊(图17(c))。抛光截面的形貌也为典型的传统等离子喷涂形貌,存在一定的孔隙率(图17(e))。扁平液滴在母材表面的形貌也为典型的圆盘状(图17(f))。

|

| 图 17 Ni-60(Ni Fe B Si Cr C)涂层的显微结构(喷涂距离300 mm,19.8 kW,N2/Ar = 6.65/2.85 (L/min)) Fig. 17 Microstructures of Ni-60 coating (spraying distance of 300 mm, output power of 19.8 kW, N2/Ar = 6.65/2.85 (L/min)) |

图18为文中采用球形中空YSZ粉末(Metco 204NB YSZ),在喷涂距离180 mm,输出功率25.5 kW,总气流量14 SLPM(70%N2 + 30%Ar)条件下制备的涂层显微形貌。涂层的表面在1 mm的视野内仍然展现出多岛状的凸起结构(图18(a));每个岛状凸起结构是由直径约100 µm左右的球形团簇组成(图18(b)),岛状凸起的间距还有裂纹存在,形成网状;更进一步的观察,凸起结构的顶端是由大量的球形绒毛状组织构成(图18(d))。涂层的抛光截面分布着间隔密度1~2道/mm的垂直裂纹,以及空洞和间隙等。掰断面为典型的层状结构,且较为致密,单层厚度约1~1.5 µm。由于在喷涂过程中,射流和颗粒多相流动具有良好的稳定性,使得在母材表面获得了较为集中的沉积点,在加热和加速颗粒的同时,还同步加热母材,因而直接一步就可以获得垂直裂纹结构的YSZ涂层。

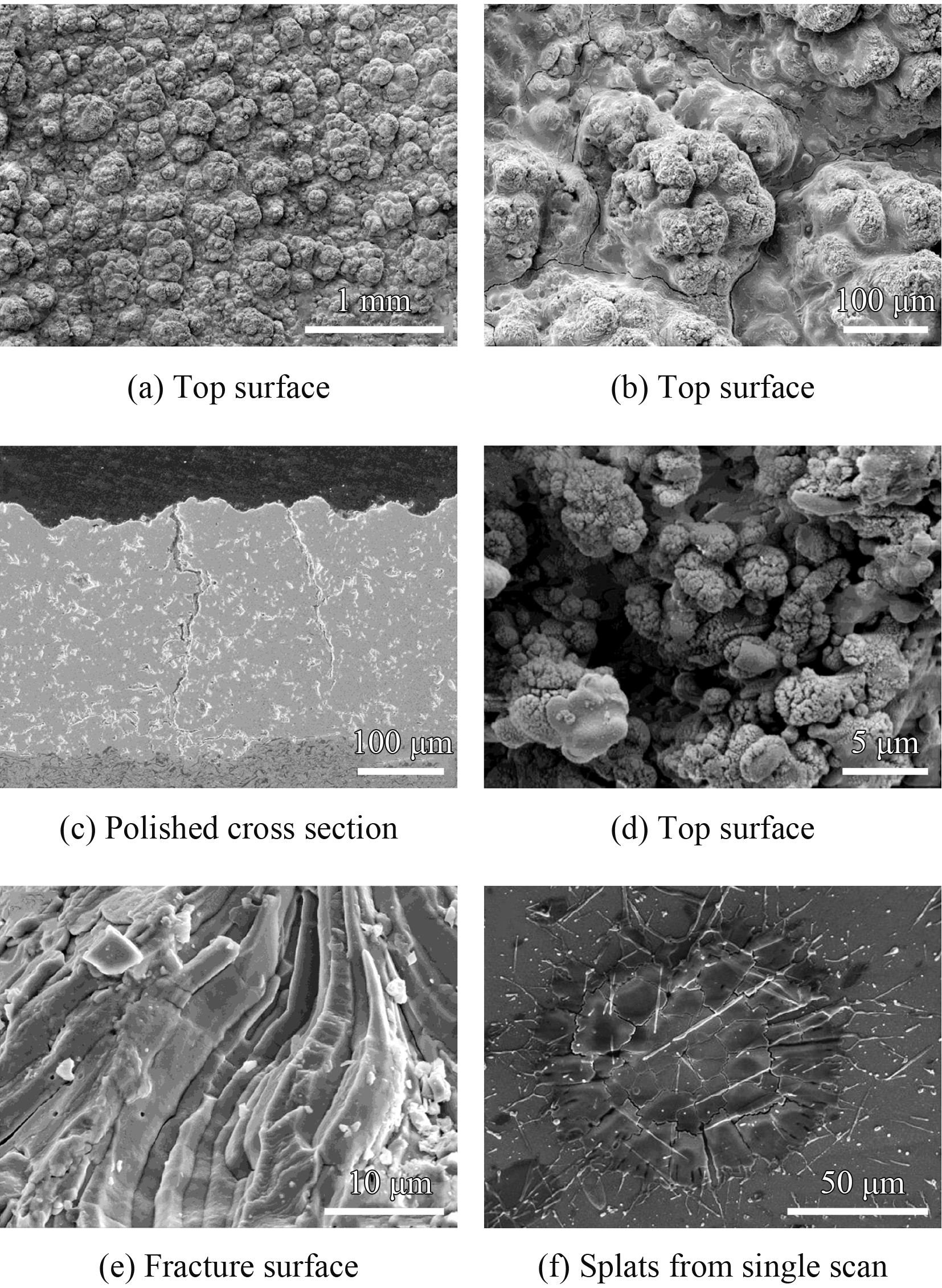

图19为采用纳米软团聚YSZ粉末(Metco 6700 YSZ)在相同条件下制备的涂层。涂层的表面形貌在不同尺度下仍然显示为多岛状的凸起结构(图19(a)(b));在凸起结构的顶端和间距位置可以观察到大量细小的针状团簇结构(图19(d));涂层的掰断面主要还是层状类砖块结构并混杂着更细小的沉积单元(图19(c));涂层的抛光截面为准柱状结构,包含着高度超过200微米的柱状结构和两侧较为光滑的致密结构。该柱状结构的孔隙率更高,并可以超出两侧界面快速生长。在母材温度473 K条件下,收集的单次沉积单元为盘状扁平液滴和细小颗粒钉扎在液滴上的混合形貌。

|

| 图 19 YSZ(8% mol Y2O3-ZrO2)涂层(采用Metco-6700 YSZ粉末)的显微结构(喷涂距离400 mm,25.5 kW,N2/Ar = 9.8/4.2 (L/min)) Fig. 19 Microstructures of YSZ coating (using Metco-6700 YSZ powders, spraying distance of 400 mm, output power of 25.5 kW, N2/Ar = 9.8/4.2 (L/min)) |

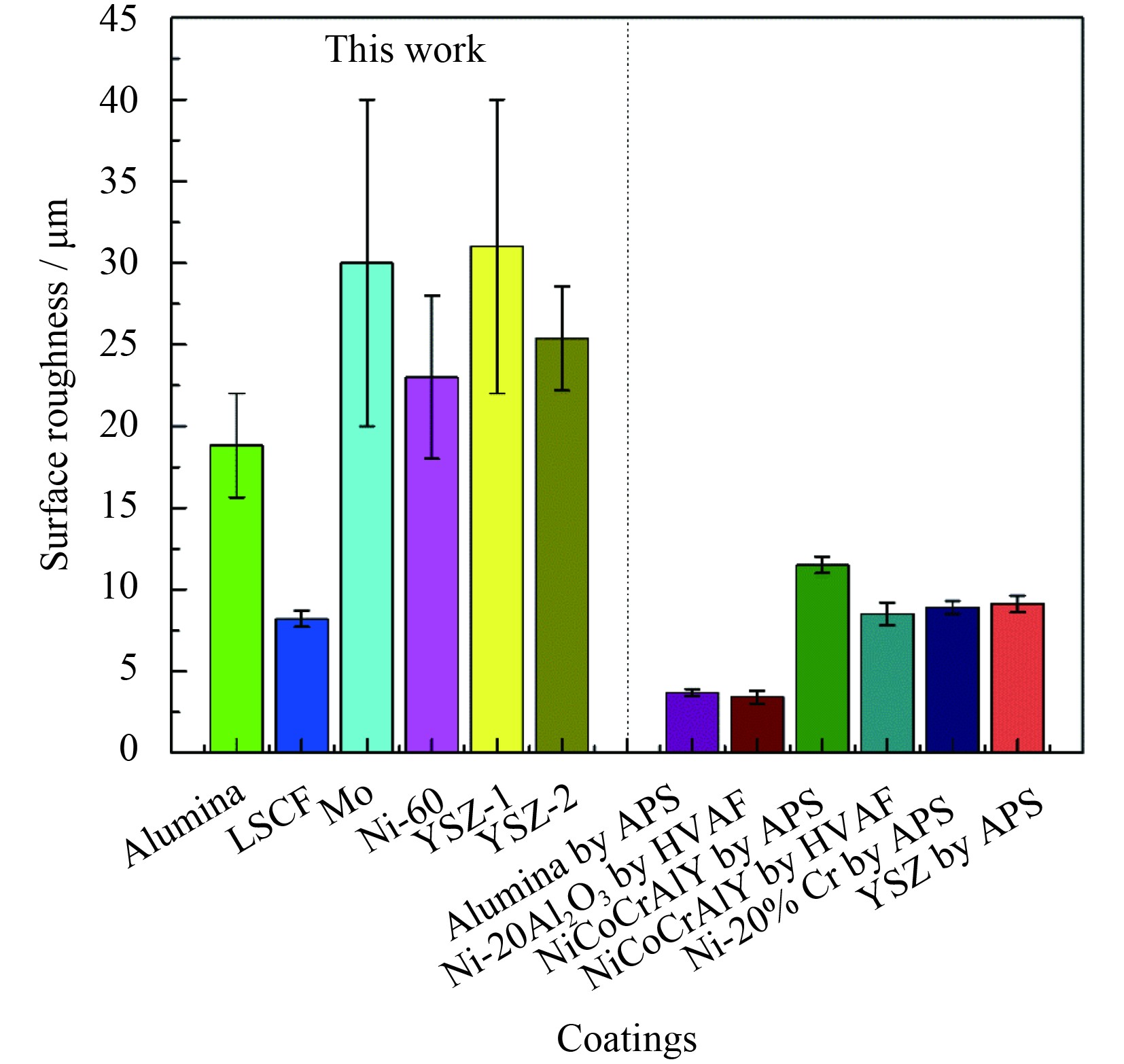

图20为文中方法制备的涂层表面粗糙度(Ra)数据,以及和文献中其他同类结果的对比。涂层表面粗糙度由Keyence Color 3D激光扫描显微镜(VK-9700, Violet Laser, Japan)测量。该设备采用激光共聚焦技术,获得大景深图像。通过检测整个屏幕上处于焦点的位置和试样形状数据,并测量焦点的变化,将其用作高度信息[70]。检测区域的照片样本面积约1 mm×1.4 mm。平均粗糙度和误差是选择试样5个不同位置的5张照片,即5个不同的位置计算出来的。

|

| 图 20 文中方法制备的涂层表面粗糙度(Ra)和其他文献中结果的对比 Fig. 20 Top surface roughness (Ra) in this work and comparing with other results |

用传统大气等离子喷涂方法制备的氧化铝涂层表面粗糙度在(3.69±0.21) μm[71],而用大气层流等离子技术制备的氧化铝涂层最小粗糙度为15 μm。金属涂层,如Ni-20% Cr,NiCoCrAlY用等离子喷涂方法制备的涂层表面粗糙度约在8.9~11.5 μm之间[64, 72],而用超音速火焰制备的NiCoCrAlY涂层或Ni-20% Al2O3涂层[70, 73],表面的粗糙度更小;用大气层流等离子技术制备的Mo和Ni-60涂层的表面粗糙度分别为(30.1±10) μm和(23.3±5) μm。文献中报道的常见大气等离子喷涂方法制备的8YSZ涂层的表面粗糙度可以为8~9.5 μm[74],文中采用球形中空YSZ粉末(Metco 204NB 8YSZ)和纳米团聚YSZ粉末(Metco 6700 8YSZ)制备的涂层(分别编号为YSZ-1和YSZ-2)表面粗糙度均要远大于上述结果。

涂层的表面粗糙度受制备方法、工艺和粉末颗粒的组份和粒径分布影响,在不同的应用背景下需要不同的结果。在文中的方法中,粉末颗粒分布和喷涂扫描速度或间隔均与传统喷涂方法相近或相同,但等离子射流扫掠母材表面时存在一个非常聚焦的沉积点(Deposition spot),同时射流和颗粒的多相流动在若干次往复喷涂过程中均表现非常稳定,因此获得了较高的涂层表面粗糙度。

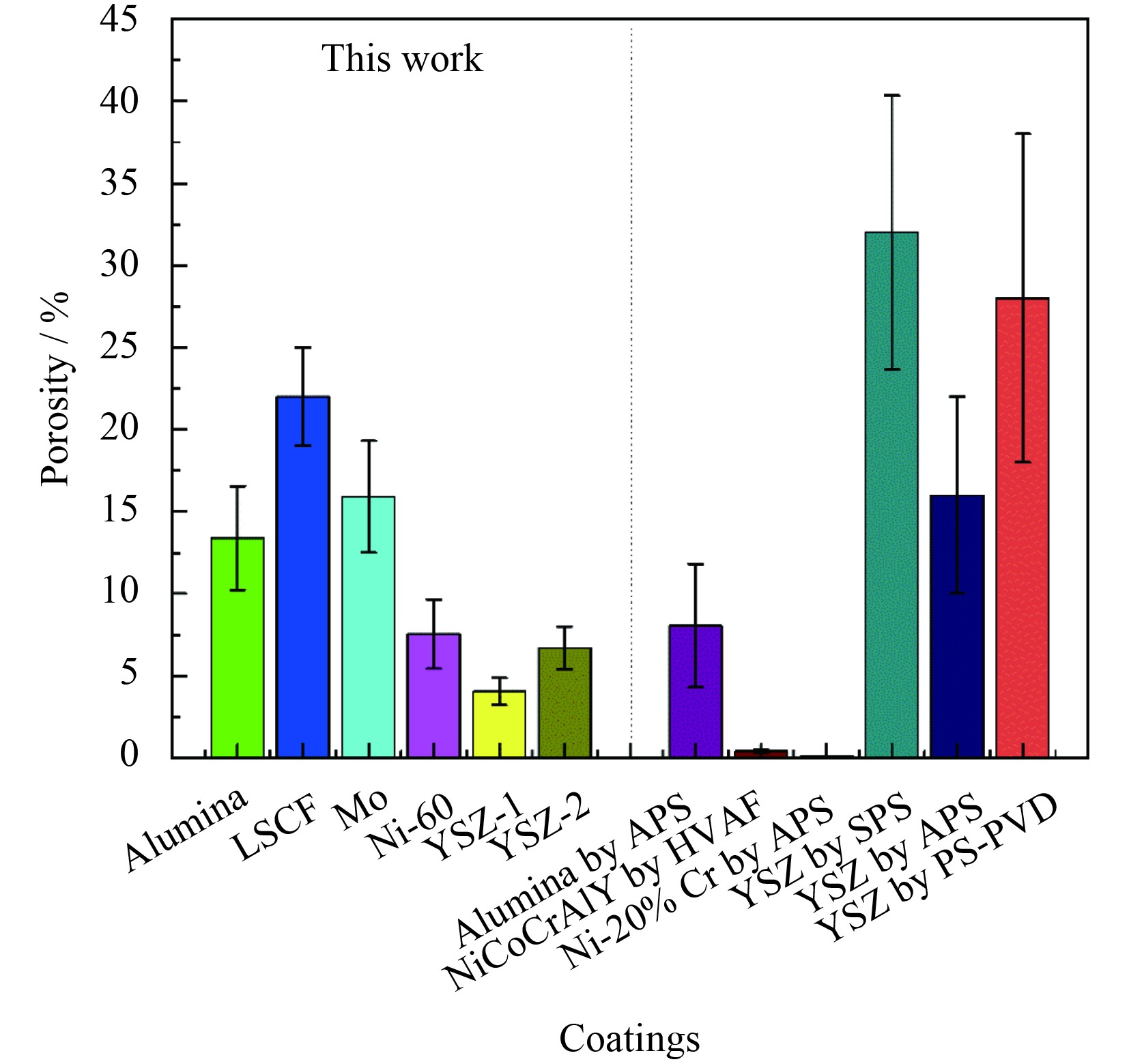

4.2 抛光截面孔隙率试验中通过分析抛光截面的扫描电镜照片,测定了涂层的抛光截面孔隙率,每个试样采集五个不同的位置,求得平均值和方差。图21为文中方法制备的涂层横截面孔隙率(%)数据,以及和文献中其他同类结果的对比。从中发现,等离子物理气相沉积技术(PS-PVD)在不同的喷涂距离下制备的YSZ涂层可以获得较宽泛的孔隙率分布数据[75-76];采用悬浮液或前驱液等离子喷涂技术(SPS/SPPS)制备的YSZ涂层孔隙率最高可达约40%[77-78];采用大气等离子喷涂方法制备的氧化铝涂层和YSZ涂层的孔隙率分别可达约8%~10%和10%~20%[71-79];金属涂层NiCoCrAlY和Ni-20% Cr的横截面孔隙率均不大于2%。

|

| 图 21 文中方法制备的涂层横截面孔隙率(%)和其他文献中结果的对比 Fig. 21 Cross-section porosity (%) distributions in this work and comparing with other results |

文中在喷涂距离130~300 mm范围内制备的YSZ涂层(编号YSZ-1,采用Metco 204NB 8YSZ粉末)的抛光截面孔隙率为3%~5%,测量中不包含垂直裂纹的区域;另一种YSZ涂层(编号YSZ-2,采用Metco-6700 8YSZ粉末)的抛光截面孔隙率为6%~8%。上述结果均要小于文献中报道的同类结果。文中方法在喷涂距离150~350 mm条件下制备的金属涂层Mo和Ni-60的孔隙率分别为15.9%±3.4%和7.54%±2.1%;LSCF涂层的抛光截面孔隙率最高可达约25%;氧化铝涂层的抛光截面孔隙率比传统大气等离子方法所获得的结果略高。

4.3 显微硬度图22为采用维氏显微硬度仪(300, 30 s, Buehler Micromet5104, USA)测量的涂层抛光截面硬度(GPa)。传统大气等离子喷涂制备的氧化铝涂层显微硬度平均可达8.4 GPa[71];超音速火焰喷涂技术制备的NiCoCrAlY涂层的显微硬度为4.86 ± 0.2 GPa[72];大气等离子喷涂制备的Ni-20% Cr和Mo-Si-B涂层的显微硬度可达到(3.5 ± 0.5) GPa和(6.2 ± 0.2) GPa[64, 72];大气等离子喷涂所获得的YSZ涂层显微硬度约为3.8± 0.2 GPa,而大气悬浮液等离子喷涂方法制备的YSZ涂层由于孔隙率变化范围较大,因此硬度的变化范围也较大,最低约为2.8 GPa左右[78]。

|

| 图 22 文中方法制备的涂层横截面硬度(GPa)和其他文献中结果的对比 Fig. 22 Cross-section hardness (GPa) distributions in this work and comparing with other results |

涂层的显微硬度除了与材料自身硬度有关系外,还与孔隙率、弹性模量有关系。对比其他结果,文种所制备的氧化铝涂层显微硬度最高可达13.4 GPa;两种金属涂层Mo和Ni-60的显微硬度分别为5~7 GPa和8~9 GPa;两种YSZ涂层的显微硬度最低5.57 GPa,最高可达8.85 GPa。

4.4 涂层与基体结合强度涂层与基体的结合强度根据ASTM C633-79标准[80],进行了拉伸强度测试。其中,文中制备的氧化铝涂层的结合强度平均(26 ±3) MPa (Ni-20% Cr by HVAF为粘结层);两种YSZ涂层的结合强度分别为(34 ±3) MPa和(49.5 ±5) MPa (NiCoCrAlY by HVAF为粘结层),如图23所示。

|

| 图 23 文中方法制备的涂层与基体或粘结层的结合强度(MPa)和其他文献中结果的对比 Fig. 23 Bonding strength (MPa) between the coating and the substrate in this work and comparing with other results |

文献中报道的采用传统大气等离子喷涂方法制备的氧化铝涂层与基体的结合强度在基体预热至583 K时,最高可以达到(50.6±2.7) MPa[81],该结果要远大于文中的结果。采用大气等离子喷涂制备的YSZ涂层和大气悬浮液等离子喷涂技术制备的YSZ涂层与基体的结合强度分别为12~24 MPa和20~40 MPa[82-83]。

4.5 室温热导率对于氧化铝和YSZ陶瓷涂层,还使用激光闪烁法(Netzsch LFA-427,ASTM, E1461, 2007)测量了涂层的热扩散系数[84],采用示差扫描量热计(Netzsch 404)测量涂层的热容,最后结合涂层的密度获得涂层的热导率。每个样品在一个选定的温度下测量3次。

文中所制备的氧化铝涂层的室温热导率在(3.75±0.04) W m−1K−1 (图24),与文献中报道的大气等离子方法制备的氧化铝涂层的结果相当[85]。另两种YSZ涂层的室温热导率分别为(1.06±0.3) W m−1K−1和(1±0.15) W m−1K−1,略小于文献中大气等离子喷涂方法制备的YSZ涂层,而采用大气悬浮液等离子喷涂技术和等离子物理气相沉积技术所获得的YSZ涂层具有更低的热导率[86-87]。

|

| 图 24 文中方法制备的涂层热导率和其他文献中结果的对比 Fig. 24 Thermal conductivity at room temperature in this work and comparing with other results |

文中介绍了一种新型大气等离子喷涂方法和研究进展,该方法采用新型层流等离子发生器作为热源,可以在大气下产生射流长度从100~1000 mm的不同等离子射流,并具有“长、直、准”的流动特性,并且射流的长度可以方便的随发生器输出功率和气流量的增加或减少进行调节。总气流量14 L/min, 70%氮气+30%氩气,功率25.5 kW的条件下,喷嘴出口最高速度2024 m/s,最高温度16 800 K,等离子射流温度高于6000 K的区域可达150 mm。同时,等离子发生器的瞬时电压波动在± 0.1~± 2 V,远小于其他传统直流非转移电弧等离子发生器的结果。

6种粉末颗粒的加热和加速规律表现为较低的飞行速度和超高的表面温度,因此,本方法在大气条件下,为粉末颗粒带来了超长的加热和加速历程。同时,等离子射流自身的稳定性也大幅度的提高了大气等离子喷涂过程中的重复性和可复制性。等离子射流携带颗粒扫掠母材表面时,形成了一个非常聚焦的沉积点,同时还可以同步的加热母材,并获得较高的同步沉积温度,涂层与基体的结合强度也较高。所制备的两种YSZ涂层都观察到大量的气相沉积结构,采用球形中空YSZ粉末(Metco 204NB 8YSZ)在扫描速度0.4 m/s的条件下,可以一步法直接制备垂直裂纹结构的YSZ涂层,裂纹的密度(1~4道/mm)可以在不同的喷涂距离(130~300 mm)下获得,并不需要额外的加热母材工艺。

对比目前其他等离子喷涂方法,文中方法使用的输出功率最低,气流量也最小,噪声也最低。所制备的六种涂层,在表面粗糙度、孔隙率和硬度方面有一定的特色;YSZ涂层与基体的结合强度要高于其他文献中报道的结果;其他性能与传统大气等离子方法制备的涂层结果相似。因此,文中方法为大气等离子喷涂技术提供了一个非常有潜力的新的选择,展现出高度的可控性、稳定性和可复制性,在最低的输出功率和气流量下可以获得性能相当或更优异的涂层,并同时改善了操作人员的环境。

展望未来,文中方法有望在大气条件下,直接获得大规模的气相沉积并具有类PS-PVD结构的涂层。目前为止,国内外鲜有文献关注采用大气等离子喷涂进行大规模的气相沉积,对于在长射流中粒子的加速加热过程,以及大气条件下气相沉积涂层的连续生长机理及其微观结构的变化规律尚缺乏系统性的研究,对于其微观结构的调控方法尚缺乏深入的研究。此外,文中方法的高度可控性和广泛的工作参数,还为制备梯度涂层提供一个新的思路,有望使用同种材料在不同的喷涂距离、气流量或输出功率下直接获得不同孔隙率或硬度的梯度涂层。同时,由于扫掠母材过程中,等离子射流和颗粒的运动稳定性,为一些细小精密结构的精准成型带来了新的选择,并可以使用更大尺寸的粉末或丝材,进行焊接、表面熔覆和电弧增材制造的研究。从高能束加工的发展历程看,从转移型电弧、非转移型电弧、激光、离子束到电子束,其发展目标都是追求较高的可控性和功率密度。文中方法自身的一系列特点有望成为高能束加工领域新的选择。

6 致 谢文中研究得到国家重点研发计划“新型叠层复合结构功能涂层”项目(2017YFB0306104)的资助;研究得到“航空发动机高温材料/先进制造及故障诊断科学基础”重大研究计划项目(91860114)的资助;研究得到西安交通大学“研究生短期出国访学计划”的支持;研究得到国家建设高水平大学公派研究生项目的支持;研究得到美国麻省理工大学绿色高性能计算机平台(MHG-PCC)的支持;研究得到美国乔治华盛顿大学高性能计算机平台(cahlculster.com)的支持。

作者感谢广州有色金属研究院新材料系黄仁忠教授在计算机编程方面的帮助(Dr. Ren-Zhong Huang, the Department of New Materials of Guangzhou Non-Ferrous Metal Research Institute. China); 感谢Dr. Anthony. B. Murphy (CSIRO Materials Science and Engineering, Lindfield, Australia)和Prof. Juan. Pablo. Trelles(Department of Mechanical Engineering, University of Massachusetts, USA)在等离子体热力学输运计算和数值建模计算方面给予的无私指导和付出的大量时间;感谢Prof. Charles Liang和Dr. Bing Zhang(School of Engineering and Applied Science, The George Washington University, USA)在计算流体力学控制方程和相关内容上给予的专业指导和建议。

| [1] | Thermal Spray Coatings Market Size. Global industry report 2019-2025[EB/OL]. https://www.grandviewresearch.com/industry-analysis/thermal-spray-coatings-market. |

| [2] | Thermal Spray Coatings Market worth $13.7 billion by 2023[EB/OL]. https://www.marketsandmarkets.com/PressReleases/thermal-spray-coating.asp. |

| [3] |

李长久. 热喷涂技术应用及研究进展与挑战[J]. 热喷涂技术, 2018, 10(4): 8-29.

LI C J. Applications, research progresses and future challenges of thermal spray technology[J]. Thermal Spray Technology, 2018, 10(4): 8-29. |

| 点击浏览原文 | |

| [4] | MA W, PAN W X, WU C K. Preliminary investigations on low-pressure laminar plasma spray processing[J]. Surface & Coatings Technology, 2005, 191(2-3): 166-174. |

| 点击浏览原文 | |

| [5] | Cheng K, Chen X, Wang H X, et al. Modeling study of shrouding gas effects on a laminar argon plasma jet impinging upon a flat substrate in air surroundings[J]. Thin Solid Films, 2006, 506(15): 724-728. |

| [6] | PAN W X, ZHANG W H, ZHANG W H, et al. Generation of long, laminar plasma jets at atmospheric pressure and effects of flow turbulence[J]. Plasma Chemistry and Plasma Processing, 2001, 21(1): 23-35. |

| 点击浏览原文 | |

| [7] | PAN W X, MENG X, LI T, et al. Experimental observations on the stability and 3-D characteristics of laminar/turbulent plasma jets[J]. Journal of Engineering Thermophysics, 2008, 29(1): 2-4. |

| 点击浏览原文 | |

| [8] | PAN W X, MENG X, WU C K. Arc voltage fluctuation in DC laminar and turbulent plasma jets generation[J]. Plasma Science Technology, 2006, 8(4): 416-421. |

| 点击浏览原文 | |

| [9] | MENG X, PAN W X, CHEN X, et al. Temperature measurements in a laminar plasma jet generated at reduced pressure[J]. Vacuum, 2011, 85(7): 734-738. |

| 点击浏览原文 | |

| [10] | MENG X, PAN W X, WU C K. Temperature and velocity measurement of laminar plasma jet[J]. Journal of Engineering Thermophysics, 2004, 24(3): 5-7. |

| 点击浏览原文 | |

| [11] | MENG X, PAN W X, WU C K. Transient measurement and analysis on heat flux distributions of partially-ionized high-temperature laminar flow jet[J]. Journal of Engineering Thermophysics, 2005, 26(1): 137-139. |

| 点击浏览原文 | |

| [12] | CHENG K, CHEN X, PAN W X. Efforts of shroud gas on laminar argon plasma jets impinging on a substrate in ambient air[J]. Journal of Engineering Thermophysics, 2005, 26(6): 1-3. |

| [13] | ZHANG W H, PAN W X, WU C K, et al. Modelling of laminar plasma jet impinging on a flat plate with approximate box relaxation method[J]. Plasma Science Technology, 1999, 1(1): 73-78. |

| 点击浏览原文 | |

| [14] | WANG H X, CHEN X, PAN W X, et al. Comparison of the characteristics of laminar and turbulent impinging plasma jets[J]. Journal of Engineering Thermophysics, 2007, 28(4): 7-9. |

| 点击浏览原文 | |

| [15] | WANG H X. Modeling study on the characteristics of laminar and turbulent argon plasma jets impinging normally upon a flat plate in ambient air[J]. International Journal of Heat and Mass Transfer, 2007, 50(3-4): 734-745. |

| 点击浏览原文 | |

| [16] | CHENG K, CHEN X, WANG H X, et al. Modeling study of shrouding gas effects on a laminar argon plasma jet impinging upon a flat substrate in air surroundings[J]. Thin Solid Films, 2006, 506-507: 724-728. |

| 点击浏览原文 | |

| [17] | PAN W X, MENG X, LI T, et al. Comparative observation of Ar, Ar-H2 and Ar-N2 DC arc plasma jets and their arc root behaviour at reduced pressure[J]. Plasma Science Technology, 2007, 9(2): 152-157. |

| 点击浏览原文 | |

| [18] | PENG Y. Numerical simulation study on flow fields in a non-transferred direct current plasma generator operating at reduced pressure[D]. Beijing: Institute of Mechanics, China Academy of Science, 2012. |

| [19] | DONG Y X. Studies of long laminar plasma jet generation and characteristics[D]. Beijign, Tsinghua University, 2003. |

| [20] | WANG H X, CHEN X. Modeling study on the entrainment of ambient air into subsonic laminar and turbulent argon plasma jets[J]. Plasma Chemistry and Plasma Processing, 2007, 27(2): 141-162. |

| 点击浏览原文 | |

| [21] | WANG H X. Effects of the length of a cylindrical solid shield on the entrainment of ambient air into turbulent and laminar impinging argon plasma jets[J]. Plasma Chemistry and Plasma Processing, 2007, 28(1): 85-105. |

| 点击浏览原文 | |

| [22] | XU D Y, CHEN X, PAN W. Effects of natural convection on the characteristics of a long laminar argon plasma jet issuing horizontally into ambient air[J]. International Journal of Heat and Mass Transfer, 2005, 48(15): 3253-3255. |

| 点击浏览原文 | |

| [23] | XU D Y, CHEN X. Three-dimensional modelling of the characteristics of long laminar plasma jets with lateral injection of carrier gas and particulate matter[J]. Journal of Physics D: Applied Physics, 2003, 36(13): 1583-1594. |

| 点击浏览原文 | |

| [24] | HUANG H, PAN W. Laminar/Turbulent plasma jets generated at reduced pressure[J]. IEEE Transaction Plasma Science, 2008, 36(4): 1052-1053. |

| 点击浏览原文 | |

| [25] | LIU S H, LI C J. Development of long laminar plasma jet on thermal spraying process: Microstructures of zirconia coatings[J]. Surface & Coatings Technology, 2018, 337: 241-249. |

| [26] | KUZ`MIN V I, ZHUKOV, M F, et al. Application of DC plasma torch with a quasi-laminar jet outflow[C]. National Thermal Spray Conference, 1995, Houston, TX (United States): 11-15. |

| [27] | WU H C, YANG X D. A plasma torch used in thermal spray[P]. CN2413467, 19990910, http://www.patent-cn.com/H05H/CN2413467.shtml. |

| [28] | OSAKI K, FUKUMASA O, KOBAYASHI A. High thermal efficiency-type laminar plasma jet generator for plasma processing[J]. Vacuum, 2000, 59(1): 47-54. |

| 点击浏览原文 | |

| [29] | HIDEKI H, FUMINORI W, et al. Development of quasi laminar plasma DC torch[J]. Journal of Japanese Institute Metals, 2001(4): 5-6. |

| [30] | CHENG K, CHEN X, PAN W. Comparison of laminar and turbulent thermal plasma jet characteristics-A modeling study[J]. Plasma Chemistry and Plasma Processing, 2006, 26(3): 211-235. |

| 点击浏览原文 | |

| [31] | ANDO Y, TOBE S. TiO2 film deposition by atmospheric thermal plasma CVD using laminar and turbulence plasma jets[J]. AIP Conference Proceedings, 2008, 982: 612-617. |

| 点击浏览原文 | |

| [32] | KHUTISSHVILIi M. Spraying powder materials by the high-enthalpy laminar plasma flow[J]. AIP Conference Proceedings, 2008, 993: 423-426. |

| 点击浏览原文 | |

| [33] | TANG J, LI S. Development of a stable dielectric-barrier discharge enhanced laminar plasma jet generated at atmospheric pressure[J]. Applied Physics Letters, 2012, 100(25): 253-255. |

| 点击浏览原文 | |

| [34] | KROWKA J, RAT V. Pulsed laminar arc jet with synchronized suspension injection-spectroscopic studies[J]. Journal of Physics: Conference Series, 2014, 550: 12020. |

| 点击浏览原文 | |

| [35] | MIAO J, YU D, CAO X, et al. Experimental study on the characteristics of a miniature laminar plasma torch with different gas flow patterns[J]. Plasma Chemistry and Plasma Processing, 2015, 35(5): 879-893. |

| 点击浏览原文 | |

| [36] | CAO X, YU D, XIAO M. Design and characteristics of a laminar plasma torch for materials processing[J]. Plasma Chemistry and Plasma Processing, 2016, 36(2): 693-710. |

| 点击浏览原文 | |

| [37] | WANG J L. Investments of mental rapid manufacturing by laminar plasma torch[D]. Beijing: University of Science and Technology of China, 2015. |

| [38] |

武洪臣, 杨向东. 层流等离子射流特性及其制备WC/Co涂层的初步工艺试验[J]. 新工艺, 新技术, 新设备, 1997(1): 28-29.

WU H C, X D YANG. Features of laminar plasma jets and preliminary process of preparation of WC/Co Coatings[J]. New Process, 1997(1): 28-29 (in Chinese). |

| [39] |

张东辉, 郝勇超. 层流等离子喷涂设备及工艺初步研究[J]. 机械工人: 热加工, 2006, 55(1): 64-65, 69.

ZHANG D H, HAO Y C. Studies of the laminar plasma spray process[J]. Mechanic: Hot Working, 2006, 55(1): 64-65, 69 (in Chinese). |

| 点击浏览原文 | |

| [40] |

吴广智, 李腾, 潘文霞. 层流等离子体金属丝材喷涂工艺研究[J]. 金属热处理, 2006, 31(S1): 143-145.

WU G Z, LI T, PAN W X. Laminar plasma spraying of metal wire in atmosphere[J]. Heat Treatment, 2006, 31(S1): 143-145 (in Chinese). |

| 点击浏览原文 | |

| [41] |

潘文霞, 张文宏, 张文华, 等. 大气压层流等离子体射流特性及其用于材料表面处理的效果[J]. 金属热处理, 2000(11): 38-40.

PAN W X, ZHANG W H, ZHANG W H, et al. Laminar plasma spraying of metal wire in atmosphere[J]. Heat Treatment, 2000(11): 38-40 (in Chinese). |

| 点击浏览原文 | |

| [42] | MA W, PAN W X, WU C K. Preliminary investigations on low-pressure laminar plasma spray processing[J]. Surface & Coatings Technology, 2005, 191(2–3): 166-174. |

| 点击浏览原文 | |

| [43] | MA W. Influence of the processing conditions on the characteristics of the clad layers produced with laminar plasma technology[J]. Applied Surface Science, 2006, 252(23): 8352-8359. |

| 点击浏览原文 | |

| [44] | VILOTIJEVIC M. Hydroxyapatite coatings prepared by a high power laminar plasma jet[J]. Journal of Materials Processing Technology, 2011(6): 996-1004. |

| 点击浏览原文 | |

| [45] | HIDEKI HAMATANI F W. Development of laminar plasma shielded HF-ERW process – advanced welding process of HF-ERW 3[C]. In Proceedings of the 2012 9th International Pipeline Conference, 2012. |

| [46] |

王建龙, 杨宽, 张一川, 等. 层流等离子体炬在快速成形制造中的应用[J]. 真空科学与技术学报, 2016, 36(3): 308-311.

WANG J L, YANG K, ZHANG Y C, et al. Rapid manufacturing of hollow copper cylinder with laminar plasma torch[J]. Chinese Journal of Vacuum Science Technology, 2016, 36(3): 308-311. |

| 点击浏览原文 | |

| [47] | LIU S H. Generation of long laminar plasma jets: Experimental and numerical analyses[J]. Plasma Chemistry and Plasma Processing, 2019: 0123456789. |

| [48] | LIU S H, TRELLES P. Numerical simulation of the flow characteristics inside a novel plasma spray torch[J]. Journal of Physics D: Applied Physics, 2019, 52(33): 335203. |

| 点击浏览原文 | |

| [49] | Osaki K, Fujimoto S, Fukumasa O. Application feasibility of high-performance-type plasma jet device to various material processes[J]. Thin Solid Films, 2003, 435(1-2): 56-61. |

| 点击浏览原文 | |

| [50] | ZHJUKOV O P S M F. Thermal plasma and new materials technology (Vol.1) Investigation and design of thermal plasma generators[M]. Cambridge Interscience Publishing, 1994. |

| [51] | VILOTIJEVIC M, DACIC B. Velocity and texture of a plasma jet created in a plasma torch with fixed minimal arc length[J]. Plasma Sources Science and Technology, 2009, 18(1): 15016. |

| 点击浏览原文 | |

| [52] | JIANG L W. Investments of mental rapid manufacturing by laminar plasma torch[D]. Beijing: University of Science and Technology of China. 2015. |

| [53] | PFENDER E. Plasma jet behavior and modeling associated with the plasma spray process[J]. The Solid Films, 1994, 238: 228-241. |

| 点击浏览原文 | |

| [54] |

刘森辉. 新型大气层流等离子喷涂热值传输过程的数值模拟和陶瓷涂层沉积行为研究[D]. 西安: 西安交通大学, 2019.

LIU S H. Numerical simulation of the heat and mass transfer of a novel atmospheric laminar plasma spray process and the deposition behaviors of ceramic coatings[D]. Xi’an: Xi’an Jiaotong University, 2019 (in Chinese). |

| [55] | COUDERT J F. Influence of Helmholtz oscillations on arc voltage fluctuations in a dc plasma spraying torch[J]. Journal of Physics D-Applied Physics, 2007, 40(23): 7357-7366. |

| 点击浏览原文 | |

| [56] | NOGOGUES E, VARDELLE M. Arc voltage fluctuations: Comparison between two plasma torch types[J]. Surface & Coatings Technology, 2008, 202(18): 4387-4393. |

| 点击浏览原文 | |

| [57] | FAUCHASI P. Understanding plasma spraying[J]. Journal of Physics D: Applied Physics, 2004, 37(9): R86-R108. |

| 点击浏览原文 | |

| [58] | Tecnar. Spray process individual particle characterization[EB/OL]. http://www.tecnar.com/dpv-evolution. |

| [59] |

朱润生. Ni60自熔合金粉末的研究[J]. 粉末冶金工业, 2002, 12(6): 7-16.

ZHU R S. Study on Ni60 self-melting alloy powder[J]. Power Metallurgy Industry, 2002, 12(6): 7-16 (in Chinese). |

| 点击浏览原文 | |

| [60] | LIU S H, LI C X, Zhang H Y, et al. A novel structure of YSZ coatings by atmospheric laminar plasma spraying technology[J]. Scripta Materialia, 2018, 153: 73-76. |

| 点击浏览原文 | |

| [61] | LIU S H. Microstructural evolution of alumina coatings by a novel long laminar plasma spraying method[J]. Surface & Coatings Technology, 2019, 363: 210-220. |

| 点击浏览原文 | |

| [62] | YIN Z, TAO S, ZHOU X, et al. Particle in-flight behavior and its influence on the microstructure and mechanical properties of plasma-sprayed Al2O3 coatings[J]. Journal of the European Ceramic Society, 2008, 28(6): 1143-1148. |

| 点击浏览原文 | |

| [63] | TURUNEN E. On the role of particle state and deposition procedure on mechanical, tribological and dielectric response of high velocity oxy-fuel sprayed alumina coatings[J]. Materials Science and Engineering A, 2006, 415. |

| [64] | TOTEMEIER T C. FeAl and Mo-Si-B intermetallic coatings prepared by thermal spraying[J]. Intermetallics, 2004, 12(12): 1335-1344. |

| 点击浏览原文 | |

| [65] | VALAREZO A. An integrated assessment of process-microstructure-property relationships for thermal-sprayed NiCr coatings[J]. Journal of Thermal Spray Technology, 2011, 20(6): 1244-1258. |

| 点击浏览原文 | |

| [66] | DEBOUT V. Investagetion of in-light particle characteristics and microstructural effects on optical properties of YSZ plasma-sprayed coatings[J]. High Temperature Material Processes, 2007(11): 309-320. |

| [67] | MAUER G. Atmospheric plasma spraying of yttria-stabilized zirconia coatings with specific porosity[J]. Surface & Coatings Technology, 2009, 204(1-2): 172-179. |

| [68] | REFKE A. Characterization of LPPS processes under various spray conditions for potential applications[J]. International Thermal Spray Conference, 2003: 581-588. |

| 点击浏览原文 | |

| [69] | WANG Y P, LIU S H, ZHANG H Y, et al. Structured La0.6Sr0.4Co0.2Fe0.8O3-δ cathode with large-scale vertical cracks by atmospheric laminar plasma spraying for IT-SOFCs[J]. Journal of Alloys and Compounds, 2020, 825: 153865. |

| 点击浏览原文 | |

| [70] | 3D Laser Scanning Microscope User’s Manual[EB/OL]. https://www.keyence.com/ss/products/microscope/glossary/cat2/laser_scanning_confocal_microscopes/index.jsp. |

| [71] | SARAVANAN P, SELVARAJAN V, SRIVASTAVA M P, et al. Study of plasma- and detonation gun-sprayed alumina coatings using Taguchi experimental design[J]. Journal of Thermal Spray Technology, 2000, 9(4): 505-512. |

| 点击浏览原文 | |

| [72] | SADEGHIMERESHT E, MARKOCSAN N, HUHTAKANGAS M, et al. Isothermal oxidation of HVAF-sprayed Ni-based chromia, alumina and mixed-oxide scale forming coatings in ambient air[J]. Surface & Coatings Technology, 2017, 316: 10-21. |

| 点击浏览原文 | |

| [73] | KUMAR R, BHANDARI S, GOYAL A. Slurry erosion performance of high-velocity flame-sprayed Ni-20Al2O3 and Ni-10Al2O3-10TiO2 coatings under accelerated conditions[J]. Journal of Thermal Spray Technology, 2017, 26(6): 1279-1291. |

| 点击浏览原文 | |

| [74] | BUNKER R S. Effect of thermal barrier coating roughness[C]. Proceedings of IMECE, 2003: 1-10. |

| [75] | WANG P, HE W, MAUER R, et al. Monte carlo simulation of column growth in plasma spray physical vapor deposition process[J]. Surface & Coatings Technology, 2018, 335: 188-197. |

| 点击浏览原文 | |

| [76] | SCHMIT M P. Process-structure-property relations for the erosion durability of plasma spray-physical vapor deposition (PS-PVD) thermal barrier coatings[J]. Surface & Coatings Technology, 2016, 297: 11-18. |

| 点击浏览原文 | |

| [77] | ASHISH G. Influence of microstructure on thermal properties of axial suspension plasma-sprayed YSZ thermal barrier coatings[J]. Journal of Thermal Spray Technology, 2016, 25: 202-212. |

| 点击浏览原文 | |

| [78] | JORDAN E H, JIANG C, GELL M. The solution precursor plasma spray (SPPS) process: A review with energy considerations[J]. Journal of Thermal Spray Technology, 2015, 24(7): 1153-1165. |

| 点击浏览原文 | |

| [79] | LIMA R S, GUERREIRO B M H, AGHASIBEIG M. Microstructural characterization and room-temperature erosion behavior of as-deposited SPS, EB-PVD and APS YSZ-based TBCs[J]. Journal of Thermal Spray Technology, 2018, 28(1): 223-232. |

| 点击浏览原文 | |

| [80] | ASTM C633- 13(2017). Standard test method for adhesion or cohesion strength of thermal spray coatings[EB/OL]. https://www.astm.org/Standards/C633.htm. |

| [81] | YANG G J, LI C J. Improvement of adhesion and cohesion in plasma-sprayed ceramic coatings by heterogeneous modification of nonbonded lamellar interface using high strength adhesive infiltration[J]. Journal of Thermal Spray Technology, 2013, 22(1): 36-47. |

| 点击浏览原文 | |

| [82] | VERT R, CARLES P, LABORD E, et al. Adhesion of ceramic coating on thin and smooth metal substrate: A novel approach with a nanostructured ceramic interlayer[J]. Journal of Thermal Spray Technology, 2012, 21(6): 1128-1134. |

| 点击浏览原文 | |

| [83] | LIMA C R C, GUILEMANY J M. Adhesion improvement of thermal barrier coatings with HVOF thermally sprayed bond coats[J]. Surface & Coatings Technology, 2007, 201(8): 4694-4701. |

| 点击浏览原文 | |

| [84] | ASTM, E1461, 2007. Standard test method for thermal diffusivity by the flash method[EB/OL]. http://www.astm.org/DATABASE.CART/HISTORICAL/E1461-07.htm. |

| [85] | HAO S, LI C J. Influence of deposition temperature on the microstructures and properties of plasma-sprayed Al2O3 coatings[J]. Journal of Thermal Spray Technology, 2010, 20(1-2): 160-169. |

| 点击浏览原文 | |

| [86] | BERNARD B, QUET A, BIANCHI L, et al. Effect of suspension plasma-sprayed YSZ columnar microstructure and bond coat surface preparation on thermal barrier coating properties[J]. Journal of Thermal Spray Technology, 2017, 26(6): 1025-1037. |

| 点击浏览原文 | |

| [87] | MAUER G. Process conditions and microstructures of ceramic coatings by gas phase deposition based on plasma spraying[J]. Journal of Thermal Spray Technology, 2013, 22(2-3): 83-89. |

| 点击浏览原文 |