2. 苏州大学 材料与化学化工学部,苏州 215123

2. College of Chemistry, Chemical Engineering and Materials Science, Soochow University, Soochow 215123, China

立方氮化硼(cBN)的硬度仅次于金刚石[1-3],但具有比金刚石更优异的热稳定性和化学惰性[4]。采用微米cBN粉末和其它结合剂粉末在高温高压下烧结形成的聚晶立方氮化硼(PcBN)复合材料,具有优异的高速切削性能,广泛应用于硬化钢件等难加工材料的切削[5-6]。PcBN的结合剂一般包括Co、Al、Ti、Ni等金属结合剂,在这些结合剂中,Al是最重要且性能较好的粘结材料[7]。单质金属Al在高温高压下可以与cBN粉体充分活化烧结并在粉体表面发生反应,其生成产物主要是氮化铝。氮化铝具有高熔点、低热膨胀系数、高耐磨性以及高导热性等特点,并且氮化铝是六方氮化硼(hBN)向立方氮化硼(cBN)转化的触媒,所以它可以有效地抑制cBN在高温加工条件下向hBN的逆转化。因此Al作为结合剂,可以提高最终PcBN产品的使用性能[7]。

PcBN复合材料通常通过烧结机械混合的cBN粉和Al粉来制造,但是最终产品的微观组织结构通常呈现出不均匀的分布。这主要是因为Al和cBN之间的化学润湿性较差,导致机械混合和烧结期间作为粘结相的Al和硬质相cBN各自发生偏聚[8-9]。为了改善这一状况,提高产物微观组织结构的均匀性,其中一种思路就是预先用结合剂材料包覆每个单分散的cBN颗粒[10],这将降低cBN颗粒之间的偏聚,提高cBN和结合剂的接触面积,并改善cBN和粘结相之间的相互作用。同时,在烧结制备的PcBN复合材料中,粘结相会形成一种三维的网状连续结构,包裹均匀分散的cBN颗粒,并填充cBN颗粒之间的空隙,从而合成性能更为优异的PcBN复合材料。

然而,由于cBN是具有稳定化学性质的惰性材料,而金属Al是活泼轻金属,其标准电极电位为−1.66 V,比氢还负,故不适合电镀,所以在cBN粉体上包覆铝涂层非常困难。为了解决这个问题,需要一种表面改性层作为桥接金属Al和cBN颗粒的中介。据报道,氧化硅纳米涂层被认为是优异的桥接层选择,氧化硅不仅和Al有优异的润湿性[11],而且元素组成也属于PcBN的结合剂元素,其加入不会引进其他杂质元素。在化学界,制备氧化硅涂层有比较成熟的Stober法,但只能用于极性颗粒[12]。故可以先设法使cBN表面极性化,然后在cBN粉体表面通过氧化硅涂层改性,再用该涂层桥接cBN核与金属Al壳,从而形成“无机非-金属”的核壳结构。项东等[13]利用金刚石中的碳元素可以和钛元素发生化合反应生成TiC的特性,用熔盐法制备了表面结合有钛镀层的金刚石。Yoshida H等[14]使用类似的思路采用熔盐技术实现了颗粒尺寸小于2 μm的cBN颗粒上的TiN-TiB2涂层。然而,其缺点在于涂覆的cBN粉末中含有少量作为钛源但未反应的钛金属颗粒没有去除。同时,其制备依赖于金属Ti可以较轻松的与cBN发生反应,生成过渡相TiN和TiB2来完成钛层和cBN粉体的桥接。但是cBN和金属Al在通常条件下很难生成AlN过渡层来完成桥接。Al是容易被氧化的轻质金属,同时Al的电极电位很低,所以一直以来,关于Al涂层的研究较少。急需一个创新的复合制备的方法,文中采用溶胶凝胶-液态熔盐自组装复合工艺成功实现在cBN颗粒上涂覆金属Al。

自组装是指基本结构单元(分子、纳米材料、微米或更大尺度的物质)自发形成有序结构的一种技术[15]。自组装能否实现取决于基本结构单元的特性, 如表面形貌、形状、表面功能团和表面电势等, 组装完成后其最终的结构具有最低的自由能。大量文献报道[16-17]利用自组装技术作表面修饰、合成材料、组装分子器件等。如运用该方法制备石墨烯基复合材料[18]、共聚物-纳米粒子复合材料[19]、生物医药材料[20]、含能材料[21]和纳米薄膜材料[22]等。但目前自组装的相关研究,大多数是在湿化学水溶液的环境下进行,鲜有在液态高温盐环境下的报道。

文中先通过硅氧层改性作为过渡相起到桥接作用,以提高cBN与金属Al的结合性。然后表面改性的cBN颗粒通过熔盐法涂覆一层Al金属壳,最后利用cBN和金属Al密度的差异分离出未参与反应的剩余Al粉,解决了上述的所有问题,制备出单分散的由硅氧层桥接的立方氮化硼-金属铝核壳多孔结构粉体。该方法成功实现在高温液态盐环境下,易氧化的轻金属自组装到惰性材料上。此外文中讨论了不同条件下的热处理和不同热处理时间等因素对金属Al涂层的影响及其反应机理,为在惰性无机粉末上涂覆活泼的轻金属壳层提供了新的思路。

1 试验方法 1.1 cBN@Al核壳结构粉体的制备使用平均粒度为4~6 μm的cBN粉末和TEOS作为制备表面氧化硅改性cBN粉末的原料。将cBN粉末用食人鱼洗液进行处理,所谓食人鱼洗液是由3份浓硫酸(H2SO4)和1份30%过氧化氢(H2O2)溶液配制的混合物。

食人鱼洗液是一种强氧化剂,可以使绝大多数材料表面羟基化[23]。在完成表面羟基化处理后,将cBN粉末在80 ℃下干燥12 h。然后将表面处理的cBN和去离子水混合于烧杯,超声分散30 min成悬浮液后,转移至圆底烧瓶,并用磁力搅拌器以约500 r/min的速度剧烈搅拌,维持悬浮。加入90%乙醇溶液,然后在烧杯中加入氨水配成浓度为0.5 mol/L的溶液,加入浓度为0.004 mol/L的TEOS 2 mL,将上述混合物在室温下搅拌24 h。最后从悬浮液中过滤得到涂层颗粒并干燥。将氯化钠、氯化钾以1∶1的摩尔比混合,得到其熔点约657 ℃的混合盐。然后将混合盐、铝粉和所制备的涂层颗粒以42∶7∶9的质量比混合,混合物在700 ℃下热处理2 h。

随炉冷却后,得到含有目标产物的疏松盐块,用去离子水将盐块浸泡溶解,过滤出不溶性固体粉末。将该粉末用去离子水充分洗涤后得到包覆Al的cBN粉体和未反应的Al粉,并在80 ℃下真空干燥12 h。因三溴甲烷比重为2.89,略高于2.7的Al,而低于3.5的cBN,所以采用三溴甲烷重液对包覆Al的cBN与未反应的Al粉进行离心分离,分离后的样品用乙醇洗涤以清除沾附的三溴甲烷,最后用去离子水充分洗涤后干燥。

1.2 不同条件对金属Al涂覆的影响采用对比试验来探索不同条件对金属Al涂覆的影响,具体工艺和条件如表1所示。通过不同的工艺过程,分别讨论硅氧桥接层、熔融盐和热处理时间对金属Al涂覆的影响,以此探究涂覆机理。

| No. | Sol-gel | Molten salt | Heat treatment time / h |

| 1 | × | √ | 2 |

| 2 | √ | × | 2 |

| 3 | √ | √ | 1, 2, 3 |

在试验1中,除不采用溶胶-凝胶法制备硅氧桥接层,其他工艺条件不变;在试验2中,除在热处理过程中没有添加KCl-NaCl混合盐,其它条件不变;在试验3中,则采用控制变量法,通过热处理时间的不同(1、2和3 h),来探索热处理时间对涂覆Al的影响。

1.3 样品表征通过场发射扫描电镜(SEM)对样品进行微观形貌观察及EDS元素分析,并采用高分辨透射电子显微镜(TEM)进一步观察样品形貌。使用X射线衍射仪(XRD)鉴定样品粉末的物相组成,扫描速度为 6 °/min,2θ扫描范围为10~90°。采用差热分析仪在N2气氛中以10 ℃/min的升温速率加热至900 ℃对粉末样品进行DSC分析。粒度分布采用英国马尔文Zetasizer nano ZEN3600激光粒度分析仪。采用康塔公司 Autosorb-iQ-MP测试仪表征样品的比表面积及孔径分布。测试条件为:300 ℃下真空脱气4 h,在液氮温度(77 K)下进行吸附-脱附过程,分别采用 BET和BJH方法分析计算待测样品的比表面积、孔径分布和孔体积等性质。

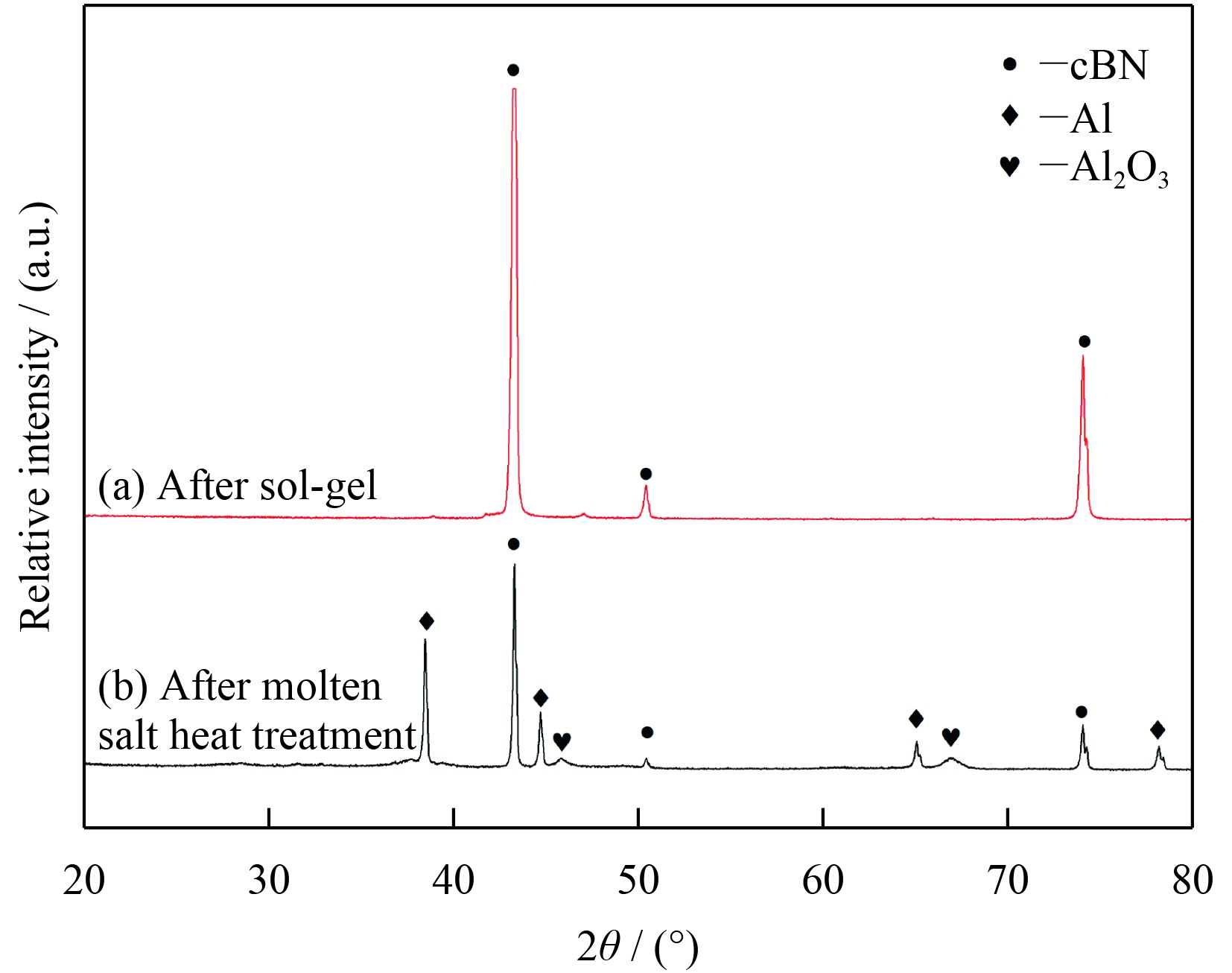

2 结果与讨论 2.1 cBN@Al核壳结构粉末的XRD表征图1显示了在制备的不同阶段中涂覆的cBN粉末的XRD图。在通过溶胶-凝胶后,制备的硅氧桥接层涂覆的粉末中,仅观察到cBN的峰,如图1(a)所示,因此表明采用湿化学法制备的硅氧涂层是非晶相。经熔盐热处理和三溴甲烷分离后的粉末产物的XRD曲线见图1(b),主要观察到Al与cBN相。此外,还观察到少量Al2O3。

|

| 图 1 不同阶段制备的cBN粉末的XRD图谱 Fig. 1 XRD patterns of the cBN powders prepared at different stages |

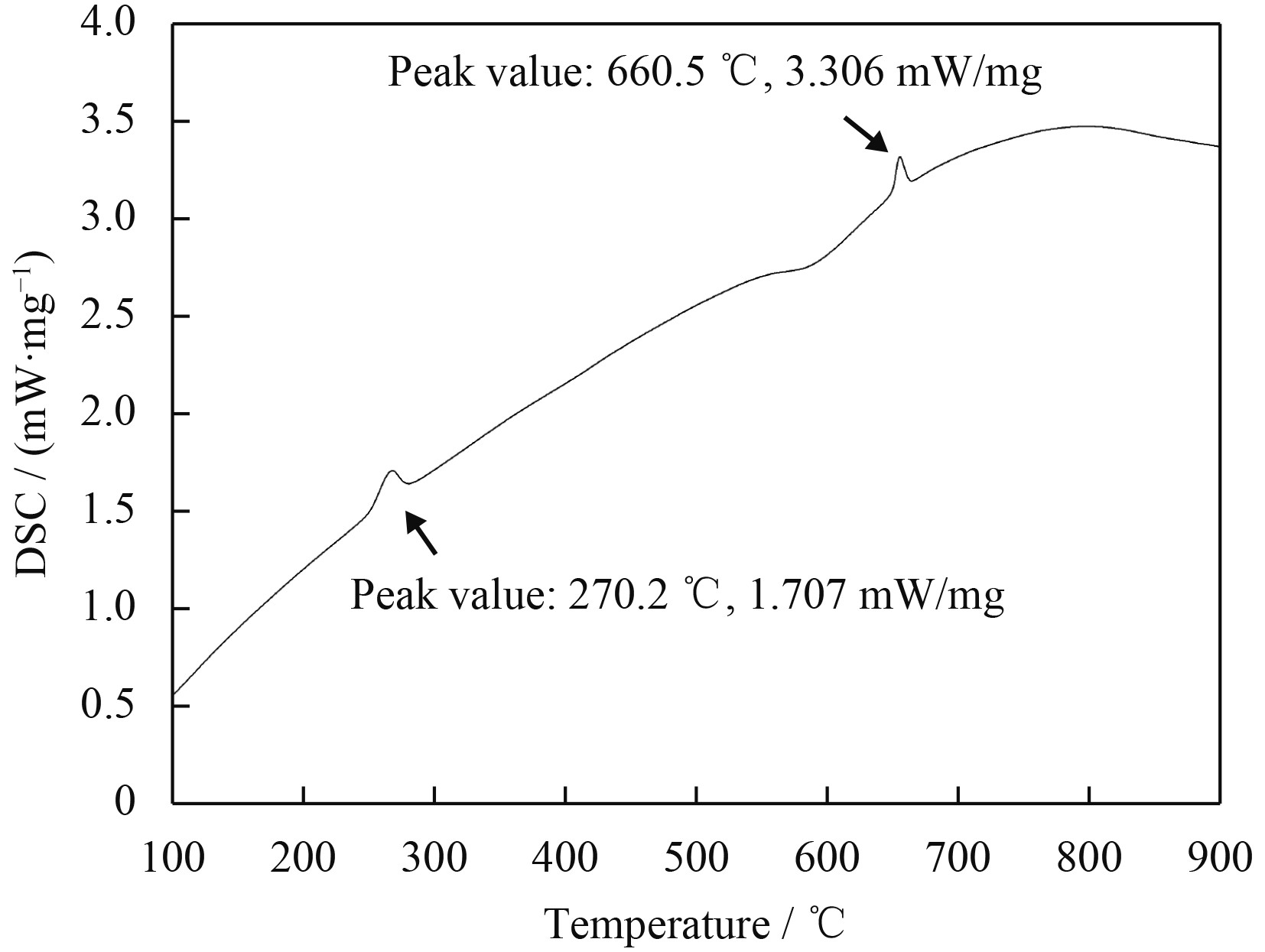

N2气氛下,加热速率为10 °C/min,在25~900 ℃的温度范围内对Al包覆的cBN复合粉末进行DSC分析。如图2中,在270.2 ℃可以观察到吸热峰,据报道,这是由于金属Al表面的氧化膜在洗涤操作时吸附的乙醇在此温度下发生解吸[24]。因铝的熔点在670 °C左右,所以通过DSC曲线中在660.5 ℃获得的吸热峰表明Al的存在。

|

| 图 2 在N2中加热的cBN@Al粉末的DSC曲线 Fig. 2 DSC curves of the cBN@Al powder heated in N2 |

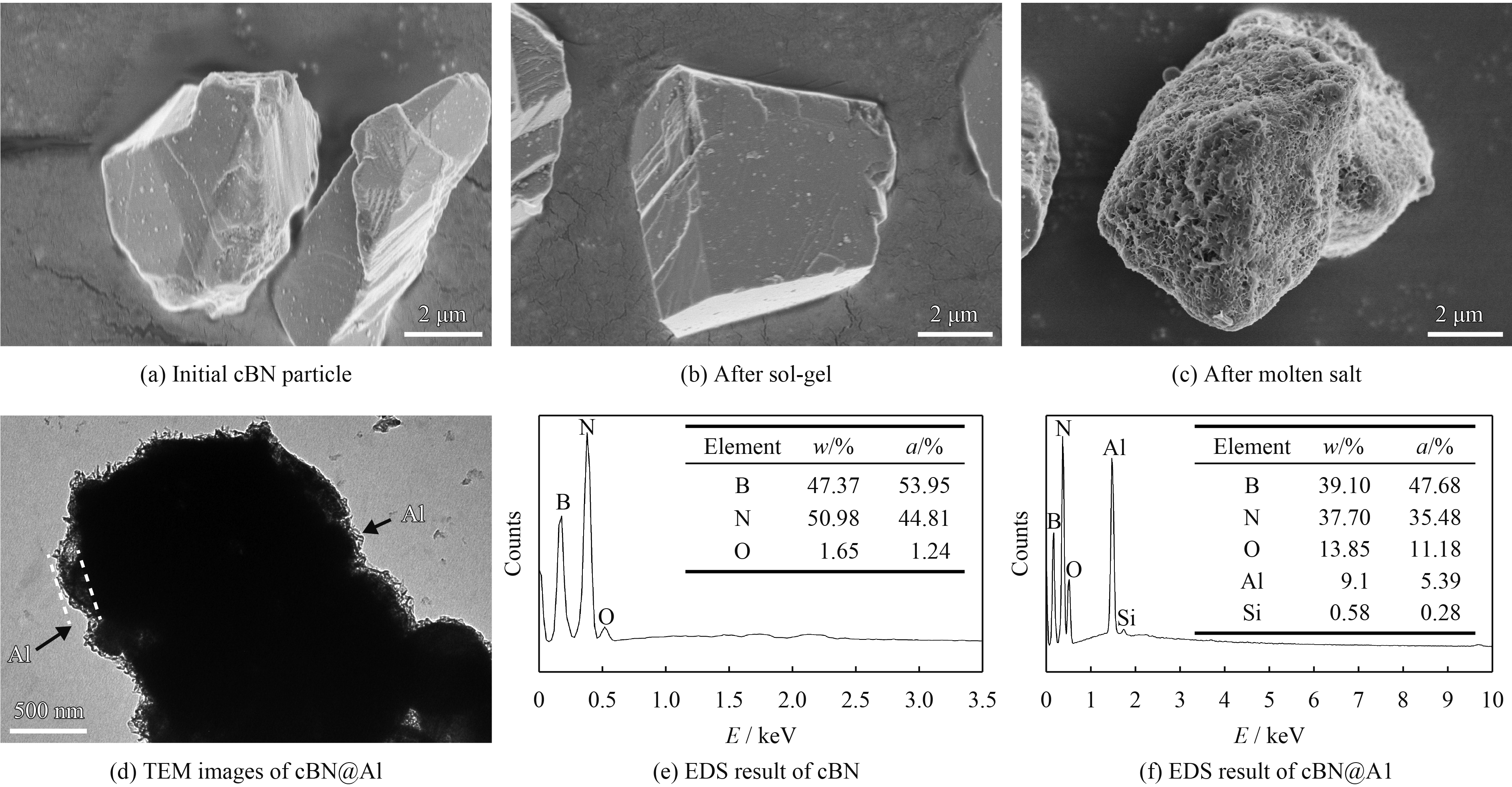

图3中的SEM图像显示了在制备的各个阶段中cBN颗粒的形貌。未经处理的原始cBN的SEM形貌如图3(a)所示,可以观察到颗粒锋利的边缘和裂纹断裂面,这是尺寸为4~6 μm cBN粉末的典型形貌。在溶胶-凝胶法之后,cBN颗粒被硅氧纳米层覆盖,如图3(b)所示。这些溶胶-凝胶涂层的cBN颗粒的形态相对于原始颗粒几乎没有变化,主要是因为硅氧纳米层太薄(约为20 nm),这在前期的研究中已经得到证实[25]。但是,在熔融盐处理并分离提纯后,如图3(c)中cBN表面发生变化,cBN被明显的包覆层覆盖,且包覆层具有多孔结构。图3(d)为这种包覆颗粒的TEM (因电子透过率低,颜色较暗),可以明显的看到絮状多孔的涂覆物均匀包裹在cBN颗粒表面。

|

| 图 3 不同制备阶段cBN表面的SEM形貌及EDS结果 Fig. 3 SEM images and EDS results of cBN surface in different stages |

图3(e)为未经任何处理的cBN颗粒的EDS分析,主要含有B和N元素。但经溶胶-凝胶和熔盐热处理后的颗粒EDS图谱表明B、N、Al、Si和O都存在,见图3(f),因此表明这些cBN颗粒通过硅氧桥接涂覆上了金属Al。同时还有大量的O存在,结合XRD的分析结果(图1)说明涂覆层也有Al2O3,Al2O3的生成与熔盐法热处理的气氛有关。在合成PcBN的众多结合剂中,Al2O3也是最常用的陶瓷结合剂之一[26]。

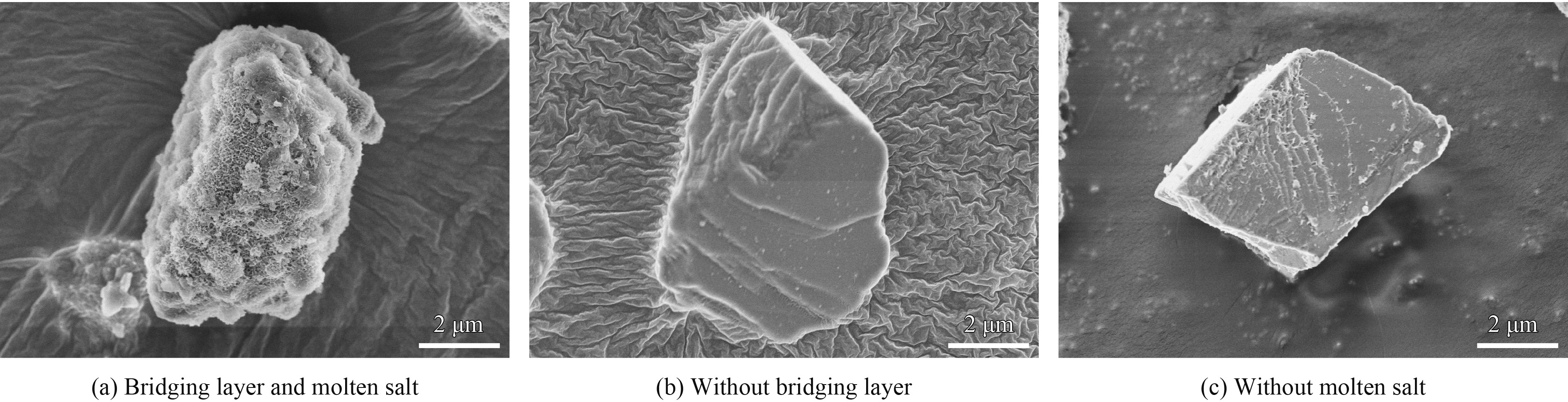

2.4 不同条件下的热处理对Al涂层的影响图4展示了通过控制变量法,在不同条件下采用热处理对金属Al涂层形成的影响。在前述的进行正常硅氧桥接和熔盐热处理2 h的cBN表面上有相对均匀的涂层,如图4(a)所示。根据图3(f)中EDS分析,这种絮状多孔的涂覆物即是金属Al。同时,从图4(a)可以看到,分布在cBN表面的金属Al的致密性较差。然而,在试验1中,cBN不经过硅氧桥接层改性就和Al粉混合进行熔盐热处理,则不会形成上述Al涂层的形貌,如图4(b),这表明硅氧桥接层对cBN@Al核壳结构的形成起关键作用。在试验2中,将经过硅氧桥接层改性的cBN和Al直接接触就进行热处理而没有熔融盐的参与,则也不能形成形貌良好的Al涂层,如图4(c),这表明熔融盐也对cBN@Al核壳结构的形成起关键作用。

|

| 图 4 cBN在不同条件下热处理的显微形貌 Fig. 4 Microstructure of cBN heat treatment with different conditions |

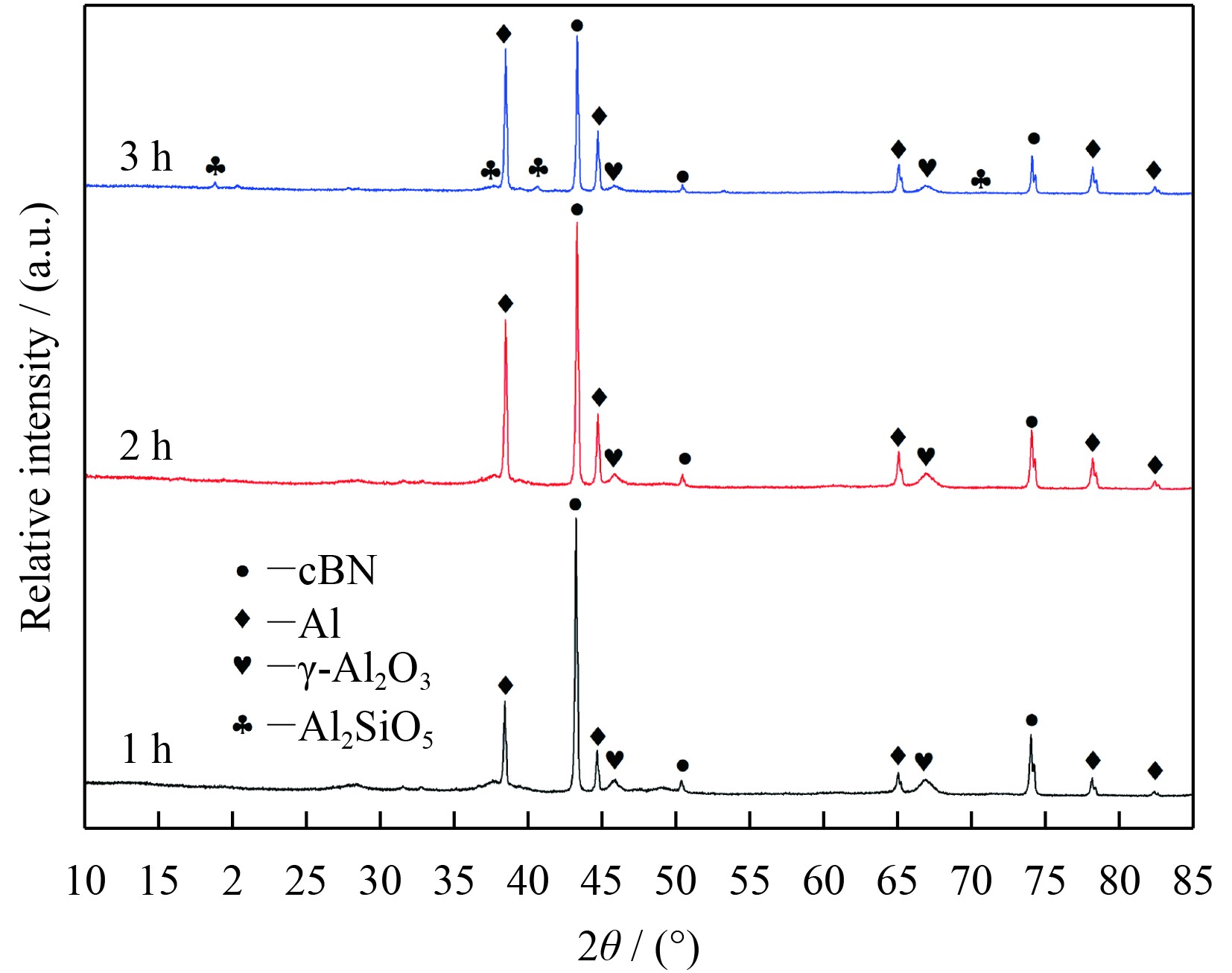

图5为经过硅氧桥接改性后,在熔融盐环境下,不同热处理时间(1、2和3 h)所得样品的XRD分析。在700 °C下保温1 h和2 h所得到的主要物相均为cBN、Al和杂质γ-Al2O3,且随着热处理时间的增加,Al衍射峰增强,说明有更多的金属Al包覆在cBN颗粒上。但热处理时间进一步增加至3 h,则出现硅酸铝(Al2SiO5)杂质,这主要是因为随着热处理时间的增加,金属Al表面被氧化更严重,出现更多的Al2O3,其中一部分的氧化铝与硅氧桥接层发生反应生成Al2SiO5。

|

| 图 5 不同热处理时间cBN@Al粉末的XRD图谱 Fig. 5 XRD patterns of cBN@Al with different heat treatment time |

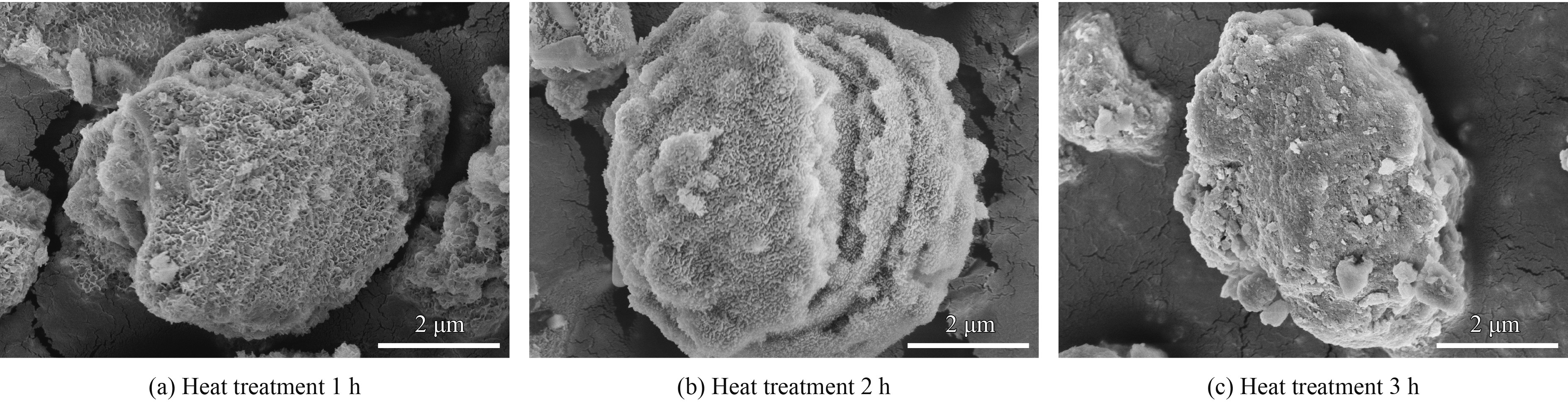

图6为经硅氧桥接改性后,在熔融盐环境下,分别热处理1、2和3 h所得样品的SEM。从图6(a)(b)中可明显看到絮状多孔的涂覆物包裹在cBN颗粒周围,且随着时间的增加涂覆物的量增多,涂覆物越致密。随着时间增加至3 h,颗粒表面包覆层的形貌则显然发生了巨大的变化,涂覆物致密的包裹在cBN颗粒周围,如图6(c)。经XRD分析,这是由于热处理时间为3 h时,反应生成的杂质增多,从而影响微观形貌。

|

| 图 6 不同热处理时间cBN@Al的SEM形貌 Fig. 6 SEM images of cBN@Al with different heat treatment time |

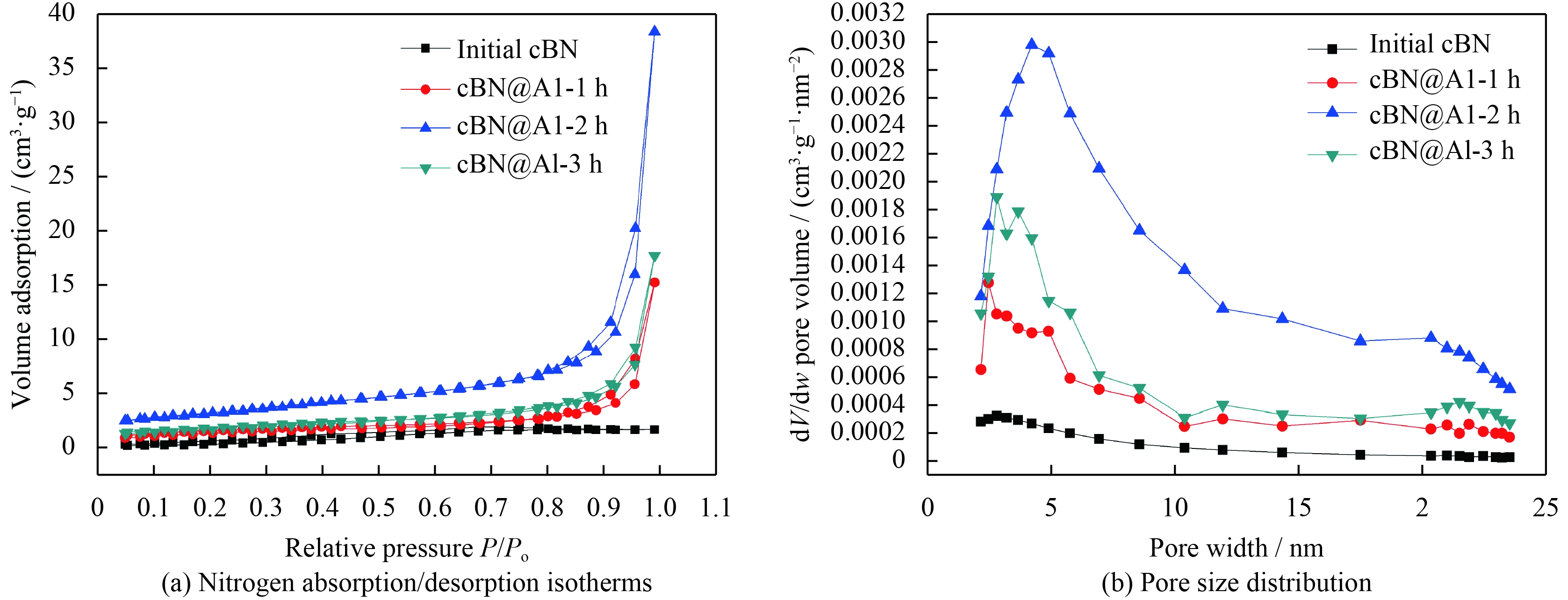

图7为初始cBN原料及不同热处理时间的cBN@Al样品的N2吸附-脱附等温线和由BJH模型计算得到的孔径分布。图7(a)中初始cBN原料的N2吸脱附等温线偏向X轴,说明N2与cBN作用力弱,与国际纯粹与应用化学联合会(IUPAC)分类中的ІІІ型等温线相符。不同热处理时间的cBN@Al样品的N2吸附-脱附等温线有明显的回滞环存在,表明样品中同时存在微孔和介孔两种孔道[27],故Al涂层具有多孔结构。一般把孔按尺寸大小分为3类:孔径≤2 nm为微孔,孔径在2~50 nm范围为介孔,孔径≥50 nm为大孔。初始原料cBN颗粒的孔径分布图仅在2.5~2.7 nm出现较低的峰值,说明原料cBN中含有较少体积的介孔,几乎不含微孔和大孔。从不同热处理时间cBN@Al样品的孔径分布图得出:热处理1 h cBN@Al样品的孔径分布窄,体积小;热处理2 h样品的孔径大部分都集中在2~20 nm之间,孔径分布宽,体积最大;随着热处理时间增至3 h,孔径分布变窄,孔体积逐渐减小。

|

| 图 7 不同热处理时间样品的氮气吸附-脱附等温线和孔径分布 Fig. 7 Nitrogen absorption-desorption isotherms and pore size distribution for samples with different heat treatment time |

为进一步研究Al涂层的孔结构,利用N2吸附脱附等温线测定样品比表面积、孔体积等性质,其比表面积的分析采用BET方法,孔体积采用BJH模型计算。表2为初始cBN粉末和700 ℃下不同热处理时间的cBN@Al粉末样品的平均粒度、比表面积及孔体积。随着热处理时间的增加,粉末的平均粒度逐渐增大,说明延长热处理时间,有利于更多的金属Al涂覆在cBN表面,使得涂层变厚,粒径增大。cBN@Al粉末的比表面积和孔体积在热处理2 h后急剧增大,这是由于cBN@Al颗粒涂层表面含有大量的微观孔隙,如图3(c)及图7(b)。当热处理时间延长至3 h,由于更多的Al和Al2O3及部分杂质填充到包覆层表面空隙,部分微、介孔孔道坍塌,所以样品比表面积及孔体积减小。具有较少杂质和较大比表面积的cBN@Al粉末更有利于烧结出性能优异的PcBN,故最佳热处理时间为2 h。

| Sample | d50/μm | Surface area/(m2·g−1) | Pore volume/(cm3·g−1) |

| Initial cBN | 5.3 | 1.339 | 0.003 |

| 1 h | 5.5 | 5.456 | 0.005 |

| 2 h | 5.7 | 10.988 | 0.014 |

| 3 h | 5.8 | 6.450 | 0.007 |

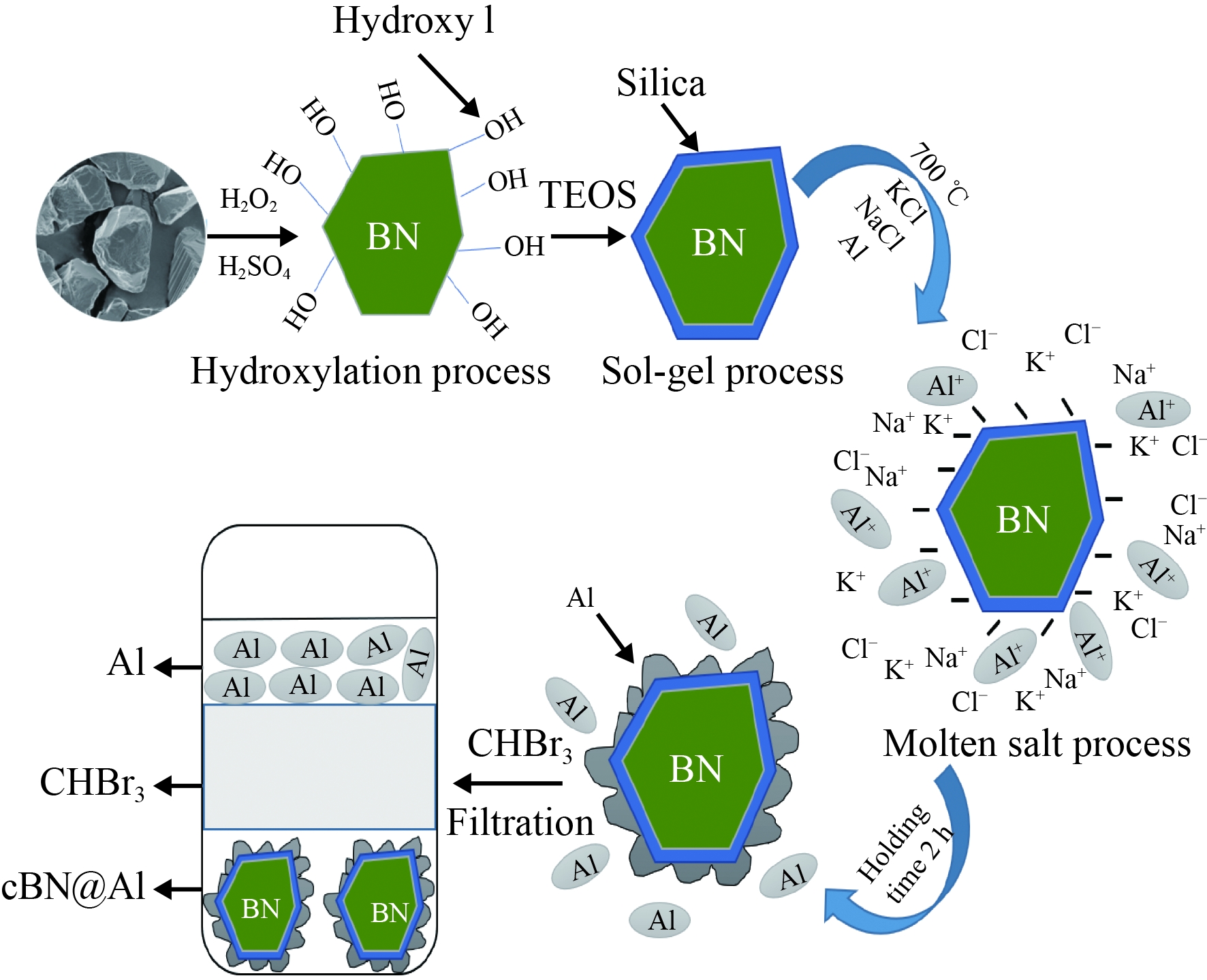

cBN@Al核壳结构的形成机制是基于在液态熔融盐中的布朗运动和静电自组装[28]。因为摩尔比为1∶1的KCl-NaCl的共熔点为660 ℃。在热处理步骤中当温度升至700 ℃或更高时,混合盐熔化形成导电液体环境,同时Al粉也熔化,分散成液体小液滴并扩散。由于布朗运动,cBN颗粒在熔盐的液体环境中随机运动。

由于无机熔融盐是电解质,并且金属Al也是导电的。熔融后的液态金属Al其中一小部分电子将被热激活成自由电子。液态熔融盐是导电的,因此熔融盐和分散的液态金属Al中的一些自由电子可以自由移动,并成为导电熔盐和Al的共用电子云。结果,由于电子的轻微损失,Al的小液滴将带正电荷,而表面硅氧改性的cBN带负电荷[29]。

Gu等[30]研究了固体表面结构,表明颗粒的表面是半饱和的。对于硅氧层,氧阴离子被推到外层形成带负电荷的层,这将吸附带正电的Al。由于布朗运动,硅氧改性的cBN分散在由混合熔融盐提供的导电液态环境中并保持随机运动,同时吸附带正电的Al的小液滴,Al液滴到达cBN表面后由于表面张力而铺展在cBN颗粒上,形成了絮状多孔的包覆层。随着热处理时间的增加,越来越多的Al涂覆在cBN表面,直至达到饱和。这就是制备cBN@Al核壳结构粉体的过程及机理,由此可见,带负电的硅氧桥阶层、提供液态环境的熔融盐以及热处理时间都是影响制备cBN@Al核壳结构粉体的关键因素。

图8示意了通过溶胶凝胶-熔盐静电自组装复合工艺包覆Al层的cBN颗粒在各个工序期间的形态变化。这种先通过溶胶-凝胶涂覆硅氧改性层,而后在液态熔融盐条件下进行静电自组装的复合工艺具有潜在的应用价值。在cBN表面上涂覆Al壳使得cBN和Al均匀接触,并能够在PcBN的烧结过程中降低cBN之间的接触面积。

|

| 图 8 溶胶凝胶-熔盐法复合工艺制备cBN@Al核壳结构示意图 Fig. 8 Schematic diagram of cBN@Al core-shell structure prepared by sol-gel molten salt process |

文中通过溶胶凝胶-熔盐自组装复合工艺成功地在惰性材料cBN粉末涂覆了轻金属Al壳,实现了高温熔融盐条件下的自组装,对开发新型核壳材料提供可借鉴的思路和工艺。

(1)通过SEM、TEM和N2等温吸附-脱附测试分析表明,经溶胶凝胶-熔盐静电自组装复合工艺制备的Al涂层具有多孔结构。不同热处理时间对cBN@Al粉体的平均粒径、比表面积和孔径分布有显著影响,热处理2 h可获得平均粒径5.7 μm和比表面积10.988 m2/g且孔径分布较宽的cBN@Al多孔粉末。

(2)在700 °C的熔融盐中热处理后,经XRD及EDS分析表明,形成的核壳结构粉体表面会被轻微氧化,出现Al2O3杂质成分。当热处理时间达到3 h,过多的Al2O3及会与硅氧层反应生成Al2SiO5杂质。

| [1] | ZHANG W J, BELLO I, LIFSHITZ Y, et al. Recent advances in cubic boron nitride deposition[J]. Mrs Bulletin, 2003, 28(3): 184-188. |

| 点击浏览原文 | |

| [2] | SUMIYA H, UESAKA S, SATOH S, et al. Mechanical properties of high purity polycrystalline cBN synthesized by direct conversion sintering method[J]. Journal of Materials Science, 2000, 35(5): 1181-1186. |

| 点击浏览原文 | |

| [3] | TANIGUCHI T, AKAISHI M, YAMAOKA S, et al. Sintering of cubic boron nitride without additives at 7.7 GPa and above 2000 ℃[J]. Journal of Materials Research, 1999, 14(1): 162-169. |

| 点击浏览原文 | |

| [4] | BELLO I, CHONG Y M, YE Q, et al. Materials with extreme properties: Their structuring and applications[J]. Vacuum, 2012, 86(6): 575-585. |

| 点击浏览原文 | |

| [5] | BARRY J, BYRNE G. Cutting tool wear in the machining of hardened steels: Part I: Alumina/TiC cutting tool wear[J]. Wear, 2001, 247(2): 139-151. |

| 点击浏览原文 | |

| [6] | TAKATSU S, SHIMODA H, OTANI K. Effects of CBN content on the cutting performance of polycrystalline CBN tools[J]. Int J Refract Hard Met, 1983, 2(4): 175-178. |

| [7] | ZHAO Y C, WANG M Z. Interaction of Al and cBN under High temperature and high pressure[J]. Joural of Inorganic Materals, 2008, 23(2): 253-256. |

| 点击浏览原文 | |

| [8] | ANGSERYD J, CORONEL E, ELFWING M, et al. The microstructure of the affected zone of a worn PCBN cutting tool characterised with SEM and TEM[J]. Wear, 2009, 267(5-8): 1031-1040. |

| 点击浏览原文 | |

| [9] | ANGSERYD J, ELFWING M, OLSSON E, et al. Detailed microstructure of a cBN based cutting tool material[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(2): 249-255. |

| 点击浏览原文 | |

| [10] | ZHANG A, LI Z, LI Z, et al. Preparation and characterization of SiO2-Al2O3-Na2O glass coated cBN abrasive particles via sol-gel route[J]. Journal of Sol-Gel Science and Technology, 2008, 49(1): 6-11. |

| 点击浏览原文 | |

| [11] |

郝元恺, 黄大暾, 赵恂. 氧化硅涂层和硅对碳化硅纤维与SiO2相容性的影响[J]. 国防科技大学学报, 1986(2): 82-92.

HAO Y K, HUANG D T, ZHAO X. The effect of the SiO2 plating and silicon on the compatibility between silicon carbide fiber and aluminum[J]. Journal of National University of Defense Technology, 1986(2): 82-92 (in Chinese). |

| [12] | AUBERT T, GRASSET F, MORNET S, et al. Functional silica nanoparticles synthesized by water-in-oil microemulsion processes[J]. Journal of Colloid & Interface Science, 2010, 341(2): 201. |

| 点击浏览原文 | |

| [13] |

项东, 李木森, 刘科高, 等. 金刚石表面盐浴镀Ti层研究[J]. 热加工工艺, 2009, 38(4): 74-77.

XIANG D, LI M S, LIU K G, et al. Study on salt-bath plating ti layers on diamond surface[J]. Hot Working Technology, 2009, 38(4): 74-77 (in Chinese). |

| 点击浏览原文 | |

| [14] | YOSHIDA H, KUME S. Very high pressure sintering of cBN fine particles coated with TiN-TiB2 layer formed by disproportionation reaction in molten salts[J]. Journal of materials research, 1997, 12(3): 585-588. |

| 点击浏览原文 | |

| [15] |

刘欢, 翟锦, 江雷. 纳米材料的自组装研究进展[J]. 无机化学学报, 2006(4): 585-597.

LIU H, ZHAI J, JIANG L. The research progress in self-assembly of nano-materials[J]. Chinese Journal of Inorganic Chemistry, 2006(4): 585-597 (in Chinese). |

| 点击浏览原文 | |

| [16] | LIU Y, HOU C, JIAO T, et al. Self-assembled AgNP-containing nanocomposites constructed by electrospinning as efficient dye photo-catalyst materials for wastewater treatment[J]. Nanomaterials, 2018, 8(1): 35. |

| 点击浏览原文 | |

| [17] |

秦四勇, 彭梦云, 裴逸, 等. 寡肽自组装纳米材料研究进展[J]. 中国科学:化学, 2015, 4502: 124-138.

QIN S Y, PENG M Y, PEI Y, et al. Research progress of nanomaterials self-assembled from oligopeptides[J]. Scientia Sinica Chimica, 2015, 4502: 124-138 (in Chinese). |

| 点击浏览原文 | |

| [18] | HUO S, DUAN P, JIAO T, et al. Self-assembled luminescent quantum dots to generate full-color and white circularly polarized light[J]. Angewandte Chemie International Edition, 2017, 56(40): 12174-12178. |

| 点击浏览原文 | |

| [19] |

马世营, 汪蓉. 嵌段共聚物调控纳米粒子自组装的研究进展[J]. 高分子学报, 2016(8): 1030-1041.

MA S Y, WANG R. Block copolymer controlled nanoparticle self-assembly[J]. Acta Polymerica Sinica, 2016(8): 1030-1041 (in Chinese). |

| 点击浏览原文 | |

| [20] |

欧敏华, 张永德, 罗学刚, 等. 静电自组装壳聚糖载药空心微胶囊的制备及释放性能[J]. 化工进展, 2017, 3605: 1848-1854.

OU M H, ZHANG Y D, LUO X G, et al. Fabrication of electrostatic self-assembly chitosan hollow microcapsules and study of its loading and releasing properties[J]. Chemical Industry and Engineering Progress, 2017, 3605: 1848-1854 (in Chinese). |

| 点击浏览原文 | |

| [21] |

宋杉, 向斌, 张朝阳, 等. 基于自组装方法制备纳米含能材料的研究进展[J]. 含能材料, 2014, 2201: 108-115.

SONG S, XIANG B, ZHANG C Y, et al. Review on the preparation of nano-energetic materials based on self-assembly[J]. Chinese Journal of Energetic Materials, 2014, 2201: 108-115 (in Chinese). |

| 点击浏览原文 | |

| [22] |

叶芸, 蒋亚东. 静电自组装铁电复合超薄膜及特性研究[J]. 无机材料学报, 2009, 2404: 741-744.

YE Y, JIANG Y D. Preparation and characterizationof ferroelectric composite ultrathin film by electrostatic self-assembly[J]. Journal of Inorganic Materials, 2009, 2404: 741-744 (in Chinese). |

| 点击浏览原文 | |

| [23] | JIAN L. Preparation of SrTiO3 functional ceramic thin film on glass wafers treated by piranha solution with liquid phase deposition method[J]. Chinese Journal of Inorganic Chemistry, 2012, 28(5): 1065-1069. |

| 点击浏览原文 | |

| [24] | CAI W, LI H, ZHANG Y. Preparation of nanofibrous γ-Al2O3 particles with large pore volume from H2O2 and sodium aluminate solutions[J]. Journal of Chemical Industry and Engineering, 2004, 1155(12): 1976-1981. |

| 点击浏览原文 | |

| [25] |

姜铸峰, 吴一, 邹正光, 等. 立方氮化硼表面Stober 法包覆硅氧纳米涂层及其表征[J]. 中国表面工程, 2017, 30(4): 94-100.

JIANG Z F, WU Y, ZOU Z G, et al. Preparation and characterization of stober method coated nanosillica coating on cBN[J]. China Surface Engineering, 2017, 30(4): 94-100. |

| 点击浏览原文 | |

| [26] | HOTTA M, GOTO T. Densification and microstructure of Al2O3-cBN composites prepared by spark plasma sintering[J]. Journal of the Ceramic Society of Japan, 2008, 116(1354): 744-748. |

| 点击浏览原文 | |

| [27] | RAY M S. Adsorption principles, design data and adsorbent materials for industrial applications: A Bibliography (1967-1997)[J]. Studies in Surface Science and Catalysis, 1999, 120: 977-1049. |

| 点击浏览原文 | |

| [28] | JIANG Z F, WANG J L, WANG P, et al. Preparation core/shell-type microparticles consisting of cBN cores aluminum coating via composite method[J]. Journal of Alloys and Compounds, 2019, 773: 234-238. |

| 点击浏览原文 | |

| [29] | EINSTEIN A. Investigations on the theory of the brownian movement[M]. New York: Dover Rublications Inc, 1956. |

| [30] | GU Y, ZHAO C S. Materials science and engineering foundation[M]. Beijing: Chemical Industry Press, 2011, 96-97. |