2. 北京化工大学 材料科学与工程学院,北京 100029

2. School of Materials Science and Technology, Beijing University of Chemical Engineering, Beijing 100029, China

海洋生物的附着会造成船壳的摩擦阻力增大以及船舶油耗增加,表面涂装防污漆是船舶最主要的防污损手段。随着国际环保要求的提高,防污涂料也不断地更新换代,无锡自抛光防污涂料和低表面能防污涂料成为现今市场的主流[1-2]。目前使用的自抛光防污涂料采用的防污剂为氧化亚铜(Cu2O)与有机防污剂复合,比如硫氰酸亚铜、多硫代化合物等[3-5],设计寿命一般在3~5年[6]。氧化亚铜除了具有防污功能以外,也是防污涂层获得抛光和浸出机制的一个关键组分[6-7]。防污涂料的评价主要依据其防污效果,常用的考核方式包括浅海浸泡实验、动态模拟实验和抗菌实验等。前人对于氧化亚铜等防污剂的反应机制与释放速率进行了较多的研究,多数是针对单层防污涂层的防污效果[8-9],对防污防腐涂层配套体系研究的较少。文中主要研究两种含氧化亚铜和有机防污剂的防污涂料与中间漆和防腐底漆构成的防污防腐涂层配套体系在3.5% NaCl溶液中的失效过程,采用电化学交流阻抗(EIS)技术结合扫描电镜和红外光谱方法,研究防污涂层失效过程中涂层的微观形貌和界面结构的变化,分析比较防污剂对涂层失效的影响以及对涂层配套体系保护性能的影响。

1 试 验 1.1 样品制备基材为5083铝合金,试板尺寸为120 mm×50 mm×5 mm。涂料由中国海洋大学生产。防污涂料包括铁红防污漆SEA-EF99A和防污漆NAF2008A两种,分别与环氧防腐底漆和铝铁环氧中间漆构成防污防腐涂层配套体系W1与W2。两种防污涂料的树脂均为丙烯酸树脂,主要颜料包括氧化铁红、氧化锌和滑石粉等。W1面漆中含有氧化亚铜和硫氰酸亚铜(CuSCN)等防污剂,防污剂质量分数为36%;W2面漆中除氧化亚铜外含有多硫代化合物,防污剂质量分数为20%。

将铝合金试板表面喷砂至Sa2.5级后,依次用丙酮、酒精除油,吹干。采用英国RK漆膜涂布器按照涂料配套体系制备涂层样板,每道漆膜涂装间隔24 h,制备好的样板放置在防尘干燥室里室温固化15 d,采用MINTEST6006测厚仪测试涂层厚度,每道涂层干膜厚度控制在要求厚度的±5 μm。底漆、中间漆和面漆各层厚度分别控制在80、40和240 μm,总厚度为360 μm。

1.2 结构表征及性能测试将制备好的铝合金/防污防腐涂层配套试样浸泡于常温3.5% NaCl溶液中,定期对其进行电化学交流阻抗(EIS)测试。试验进行到4年(1460 d)后表面依然完好,1525 d开始对试样进行热循环加速试验,24 h一个循环(45 ℃ 8 h + 常温16 h),测试溶液不变。至试验结束,循环次数近200次。

EIS测试采用PARSTAT2273电化学工作站。试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,介质为常温3.5% NaCl溶液。测试频率范围10−2~105 Hz,振幅为10 mV,在开路电位下进行。

采用TENSOR27傅立叶变换红外光谱仪对涂层进行红外光谱(FTIR)测试,研究涂层在失效过程中有机物官能团的变化。采用Hitachi S4700型场发射扫描电子显微镜(SEM)观察涂层表面及截面形貌,用EDS进行元素分析。

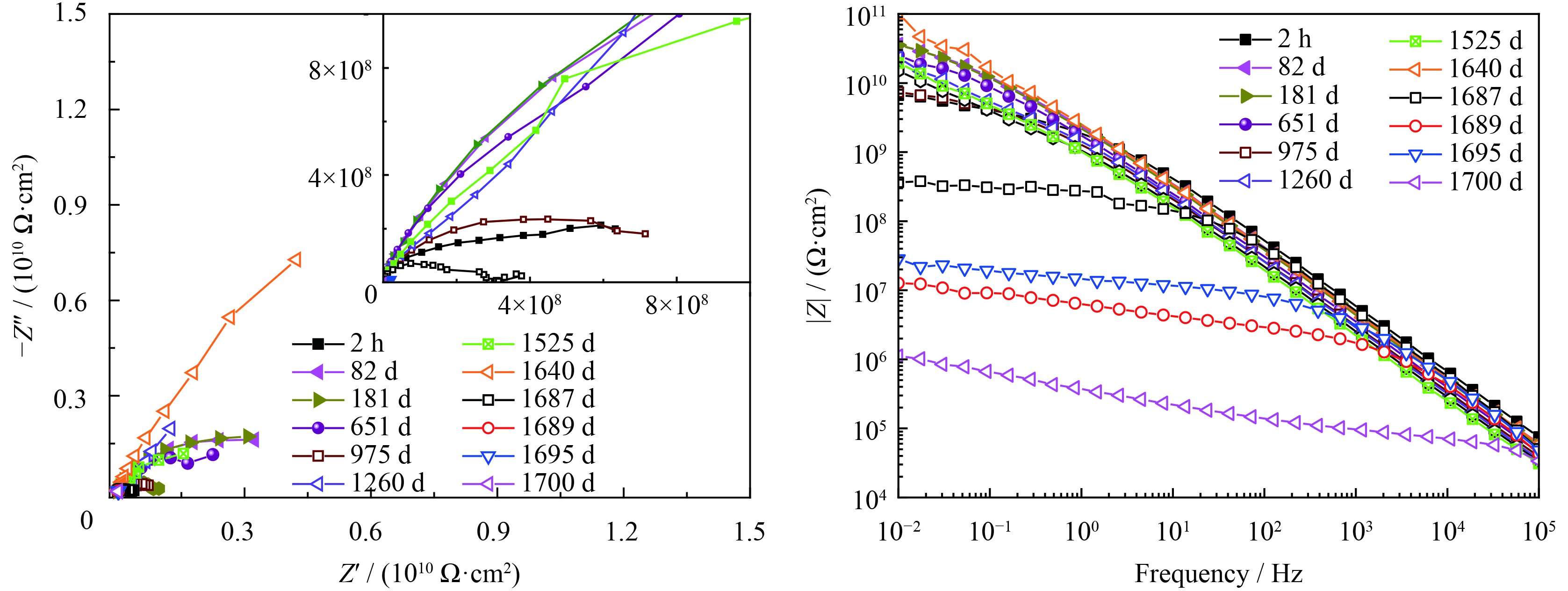

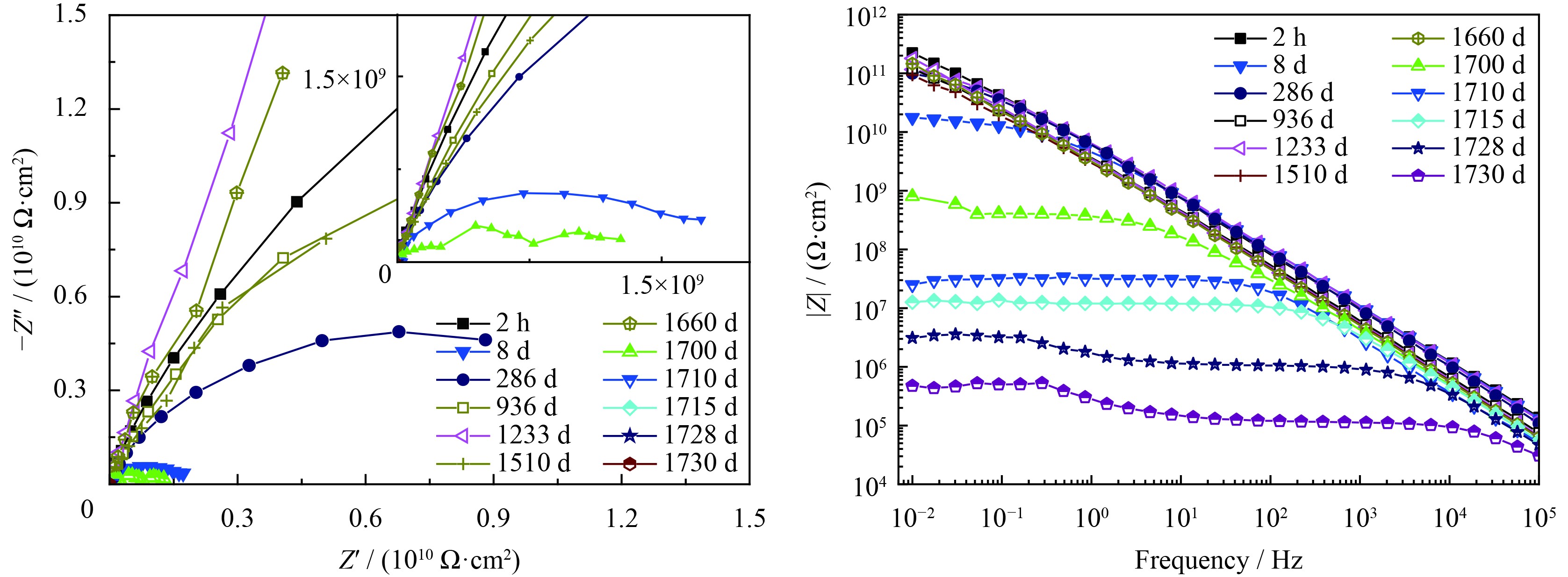

2 结果与讨论 2.1 防污防腐涂层在3.5% NaCl溶液中的阻抗两套防污防腐涂层配套试样在常温3.5% NaCl溶液中浸泡4年的过程中表面一直保持完好。EIS测试结果(图1和图2)显示,常温浸泡1520 d后两种试样的低频阻抗(|Z|0.01 Hz)均保持在1×1010 Ω·cm2的数量级,其中W2试样的|Z|0.01 Hz略高于W1试样。从1525 d开始对试样进行热循环加速试验,W1试样的|Z|0.01 Hz开始发生明显的波动,一段时间后(1680 d) |Z|0.01 Hz快速下降,1700 d左右降至1.0×106 Ω·cm2,涂层表面可看到若干微小鼓泡和细小裂纹。W2试样的稳定性很好,1700 d阻抗仍然很高(1.0×109 Ω·cm2),然后开始逐渐下降,1730 d降至5.0×105 Ω·cm2,此时涂层表面肉眼可以观察到若干小鼓泡,但是未见微裂纹。

|

| 图 1 W1防污防腐涂层试样的交流阻抗谱图 Fig. 1 EIS plots of W1 antifouling and anticorrosive coating samples |

|

| 图 2 W2防污防腐涂层试样的交流阻抗谱图 Fig. 2 EIS plots of W2 antifouling and anticorrosive coating samples |

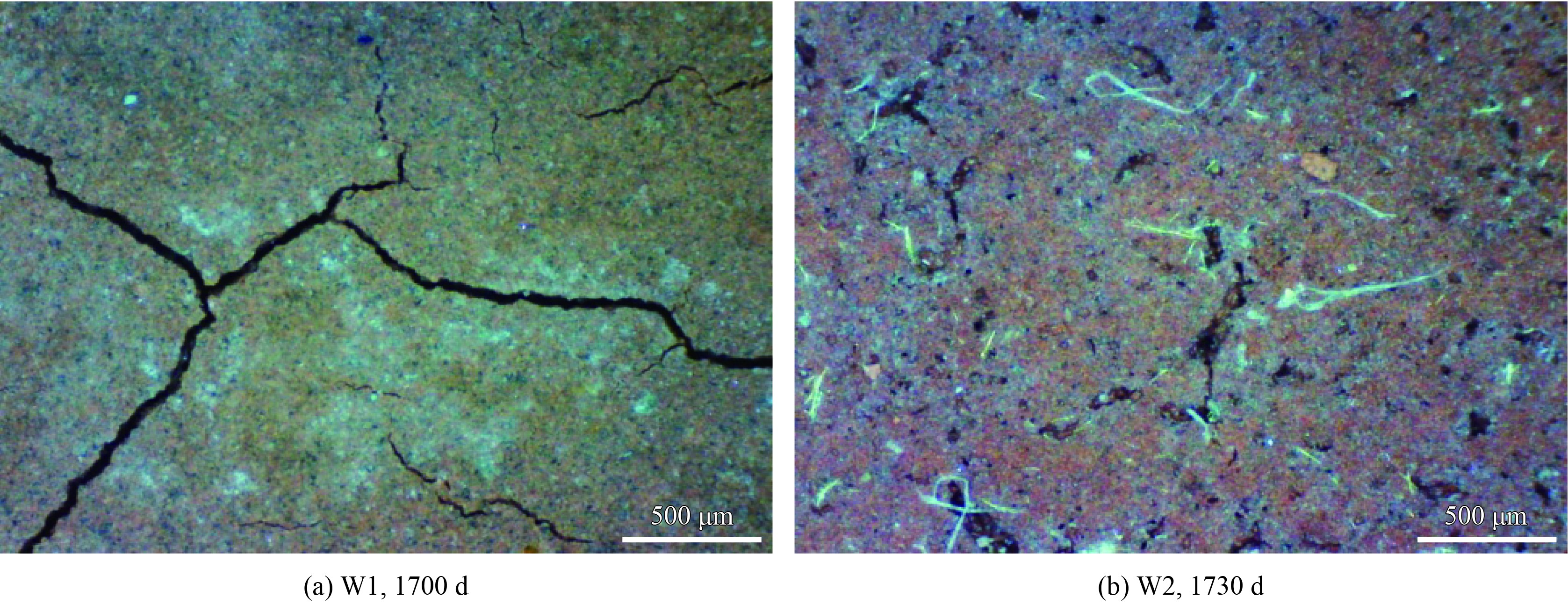

采用便携式视频数码显微镜(Anyty 3R-MSV500型)对试验进行到1700 d (W1)和1730 d(W2)涂层表面进行形貌观察,结果如图3所示。可以看出,W1涂层表面有很多微裂纹,W2的破坏则以微观孔洞为主。两种防污涂层表面破坏形貌的不同,可能与所含防污剂有关。W1面漆中铜防污剂含量较高,其中氧化亚铜能够造成漆膜柔韧性差[10],因此在热循环条件下涂层内部会产生内应力,从而产生裂纹。W2面漆中因为含多硫代化合物其漆膜的柔韧性较好[11],因此无明显裂纹;另外,多硫代化合物分子尺寸较大,溶出后易留下较大孔洞。两种涂层表面均有绿色物质沉积,这是由于防污涂层在盐水中浸泡的过程中,其中的铜防污剂与渗入涂层中的海水发生反应生成了不溶性的铜盐[5, 12]。

|

| 图 3 W1和W2涂层的表面显微形貌 Fig. 3 Micrographs of W1 and W2 coating surface |

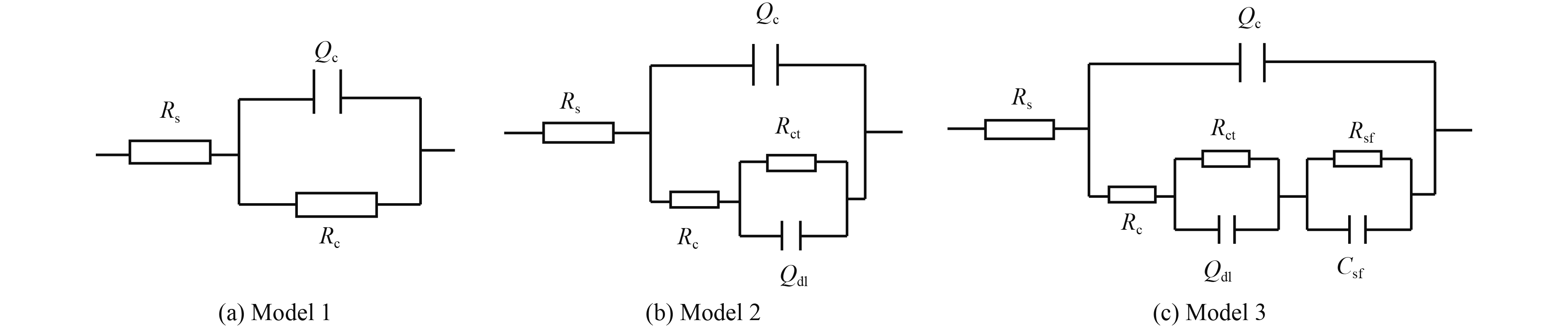

采用图4的等效电路模型对阻抗数据进行拟合。W1试样浸泡0~2 d采用图4(a)电路拟合,3~1687 d (不含1687 d)采用图4(b)模型拟合,1687 d以后采用图4(c)电路拟合。W2试样浸泡0~8 d采用图4(a)电路模型,9~1700 d (含1700 d)采用图4(b)电路模型,1700 d后采用图4(c)电路模型。其中,Rs为溶液电阻,Qc为常相位角元件,Rc为涂层电阻,Rct和Qdl反映涂层中颜料发生反应的电阻和电容,Csf和Rsf为后期金属/涂层界面的双电层电容和电化学反应电阻。Qc通常用来模拟理想的涂层电容行为,通过式(1)可计算得到涂层电容Cc,式中n的值也由等效电路拟合解析得到,当n接近1时,Qc可以简化为电容,当n = 0时,Qc简化为纯电阻[13]。

|

| 图 4 两种涂层试样在不同试验阶段的阻抗数据等效电路模型 Fig. 4 Equivalent circuit models for EIS data of two coating samples during different test stages |

将涂层电容Cc和涂层电阻Rc分别带入式(2)和式(4)计算得到涂层吸水率(φ)和孔隙率(P)。式(2)中φ为涂层吸水体积百分率,Ct为浸泡t时间的涂层电容,C0为开始浸泡时(t=0)的涂层电容,74为3.5% NaCl溶液在20 ℃的介电常数。式(3)中d为涂层厚度,μm;A为电极面积,cm2;k为电解质的电导率(25 ℃,3.5% NaCl的k为0.01 S·m−1)[13]。

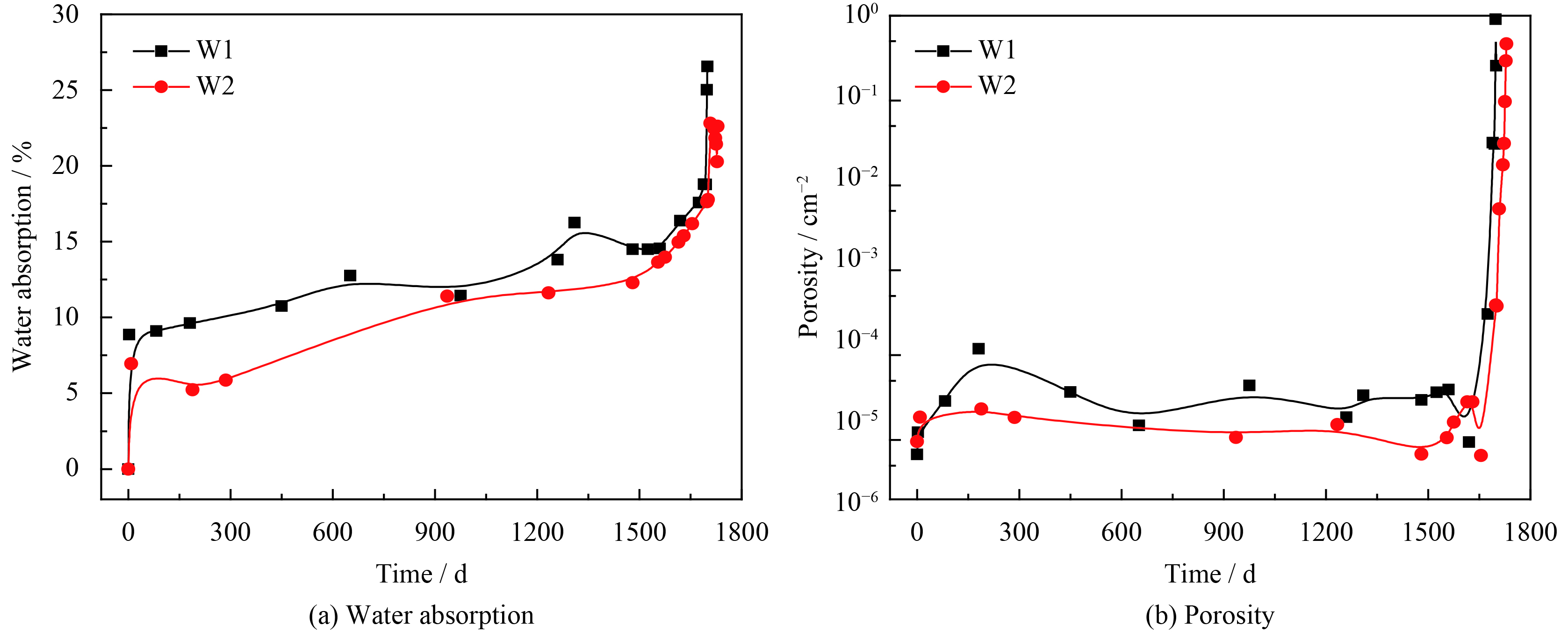

图5为W1和W2涂层体系的吸水率和孔隙率随试验时间的变化曲线。浸泡初期吸水率随着时间的延长先有个迅速上升的过程,是由于溶液中的水和O2迅速渗入涂层。逐渐地涂层吸水率变得缓慢,吸水趋于饱和[13]。在对涂层进行热循环加速试验(1525 d开始)一段时间后,温度升高加速了电解液向内渗透,促进涂层进一步发生溶胀、降解,因此涂层吸水率再次快速上升,此时涂层孔隙率也大幅增加,面漆表面出现大量的微孔或裂纹,涂层屏蔽性能迅速下降。在整个试验过程中,W2试样的涂层吸水率和孔隙率均比W1试样的低,说明W2涂层体系的整体屏蔽性能更好。

|

| 图 5 W1和W2的涂层吸水率和孔隙率随试验时间的变化 Fig. 5 Variations of water absorption and porosity of W1 and W2 coating with testing time |

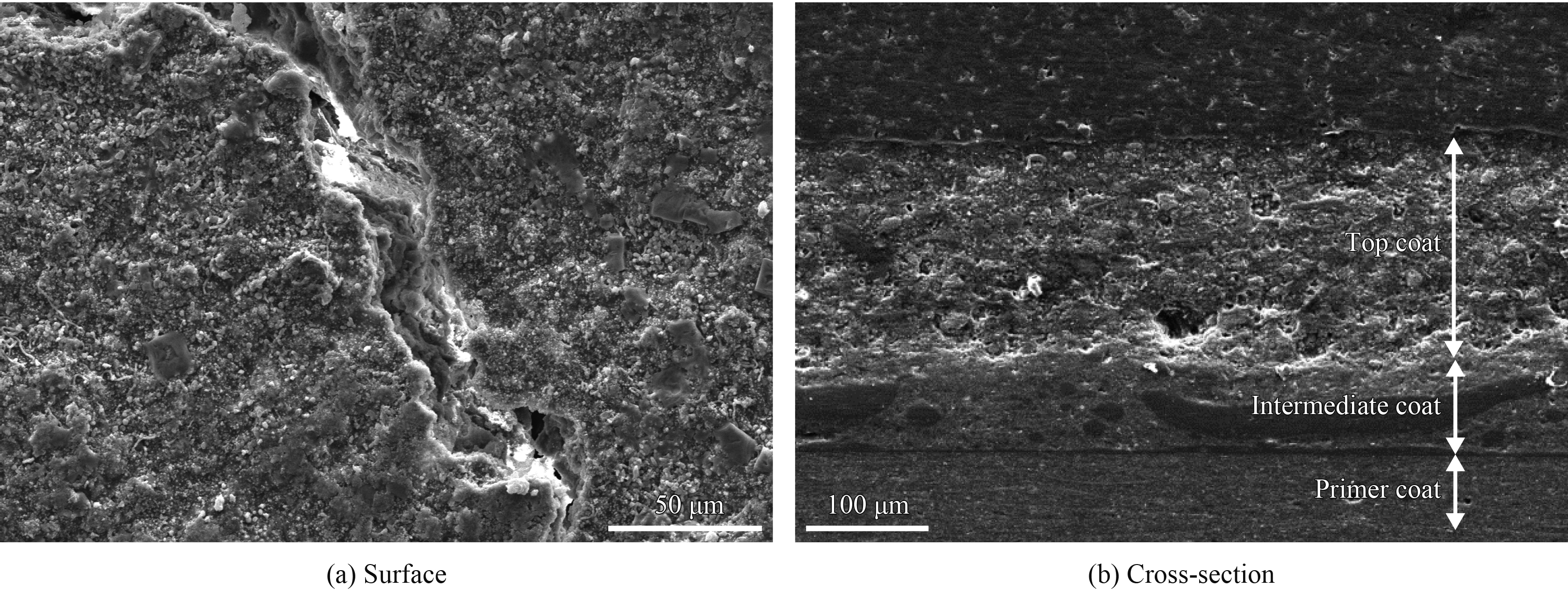

图6(a)可见,W1涂层表面有明显的裂纹,宽度约20 μm,另外遍布许多小孔洞,但直径很小,仅为几个微米。截面(图6(b))中也显示出在面漆中不同深度均有微米级的小孔洞。这可能是由于涂层在浸泡吸水的过程中,可溶性颜料(比如氧化锌、氧化亚铜等)向涂层外扩散并浸出所导致[4, 14],颜料的松动与释出也会加速水在涂层中的渗透以及涂层的失效过程。W1配套的中间漆和底漆均未受到明显的破坏,仍呈现相对完好的状态,这说明虽然面漆破坏较严重,但是相对完好的中间漆和底漆对基体金属还有一定的屏蔽作用,前面的阻抗测试结果也显示,此时低频阻抗仍然保持在1.0×106 Ω·cm2。对涂层截面进行EDS能谱分析,表1所示为面漆截面的成份结果,可以看出面漆中Cu质量分数为6.57%,因为也含有硫氰酸亚铜,因此也检测到S元素。对表面面漆也进行了成份检测,检测到的Cu较少(2.64%),说明在浸泡过程中,W1防污漆表层中的铜防污剂优先向介质溶液中释放,然后里层的防污剂逐渐向外层扩散和溶解。虽然面漆破坏较严重,但是底漆中未检测到Cl元素,说明相对完好的中间漆和底漆对介质中的侵蚀性成份仍具有很好的阻挡作用。

| Element | C | O | S | Fe | Cl | Cu | Si | Zn | Ti | Mg |

| W1 | 71.92 | 14.55 | 2.45 | 1.15 | 2.01 | 6.57 | 0.33 | 0.73 | 0.29 | |

| W2 | 36.77 | 16.99 | 1.75 | 11.44 | 13.01 | 20.03 |

|

| 图 6 W1涂层的SEM形貌 Fig. 6 SEM images of W1 coating |

图7为W2涂层试样的电镜观察结果。图7(a)中可以看到,面漆中有许多孔洞,这也是由于可溶性颜料向涂层外扩散、渗出的结果。但W2面漆中的孔洞比W1中的尺寸更大,这与所含的有机防污剂分子尺寸较大有关。截面(图7(b))中,面漆的外层(靠近溶液的部分)孔洞较多,而里层面漆(靠近中间漆的部分)孔洞很少,说明里层失效较轻微。W2的中间漆和底漆也是相对较完好。EDS能谱分析显示,中间漆和底漆的成份与W1相一致,底漆中也是检测不到Cl,面漆中Cu几乎没有(表1),S质量分数为1.75%,这是因为W2面漆中防污剂以多硫代化合物为主,氧化亚铜含量很少,总防污剂含量也较低,试验到此防污剂可能基本释放完毕。W2主要也是防污面漆发生失效,但是面漆里层破坏较轻,因此总体比W1的屏蔽性能更好,这与阻抗测试结果相一致。

|

| 图 7 W2涂层的SEM形貌 Fig. 7 SEM images of W2 coating |

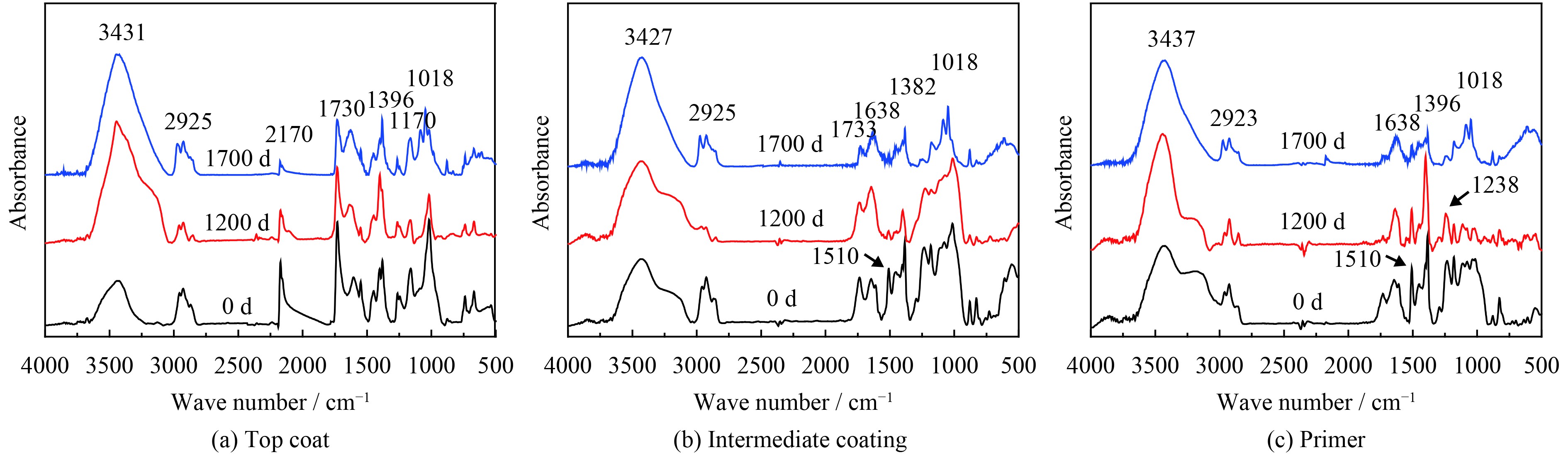

对试验前以及试验进行到1200和1700 d的涂层体系的面漆、中间漆和底漆分别进行红外光谱测试,结果见图8和图9。主要的官能团及其所对应的峰位在表2列出。W1在3.5% NaCl溶液中浸泡1200和1700 d后,防污漆的C≡N (2170 cm−1)、C=O (1730 cm−1)和C−O−C (1018 cm−1)等特征峰都明显减弱,−OH (3431 cm−1)的特征峰强度增强,说明由于氢键与羰基等极性基团发生反应从而使面漆产生水解降解[17, 19],并且试验时间延长,面漆的降解程度加剧。中间漆的−CH2 (2925、1510 cm−1)、−CH3 (1382 cm−1)和C−O−C (1018 cm−1)等特征峰强度明显衰减,−OH的特征峰升高,−OH键强度升高和醚键强度下降说明中间漆也发生了水解降解[19]。在1200 d的常温浸泡过程中,中间漆的降解程度不是很大,经过热循环试验后,降解程度明显。在底漆的峰位中,发生明显变化的为C−O−C峰强度的减弱和−OH峰强度的升高,说明底漆也发生了一定程度的水解降解。

| Wave number / cm−1 | Assignment | Wave number / cm−1 | Assignment |

| 3437 | Hydroxyl (O−H) | 1510 | Phenyl groups |

| 2925 | Methylene(−CH2) | 1463 | −CH2 bending vibration |

| 2854 | Methylene(−CH2) | 1396 | −CH3 bending vibration |

| 2171 | C≡N | 1238 | Etheric band (C−O−C) |

| 1730 | C=O in esters | 1170 | C−O in ester |

| 1638 | C=O in amides | 1018 | Etheric band (C−O−C) |

|

| 图 8 W1涂层在3.5% NaCl溶液中浸泡不同时间的红外谱图 Fig. 8 Infrared spectra of W1 coating in 3.5% NaCl for different time |

|

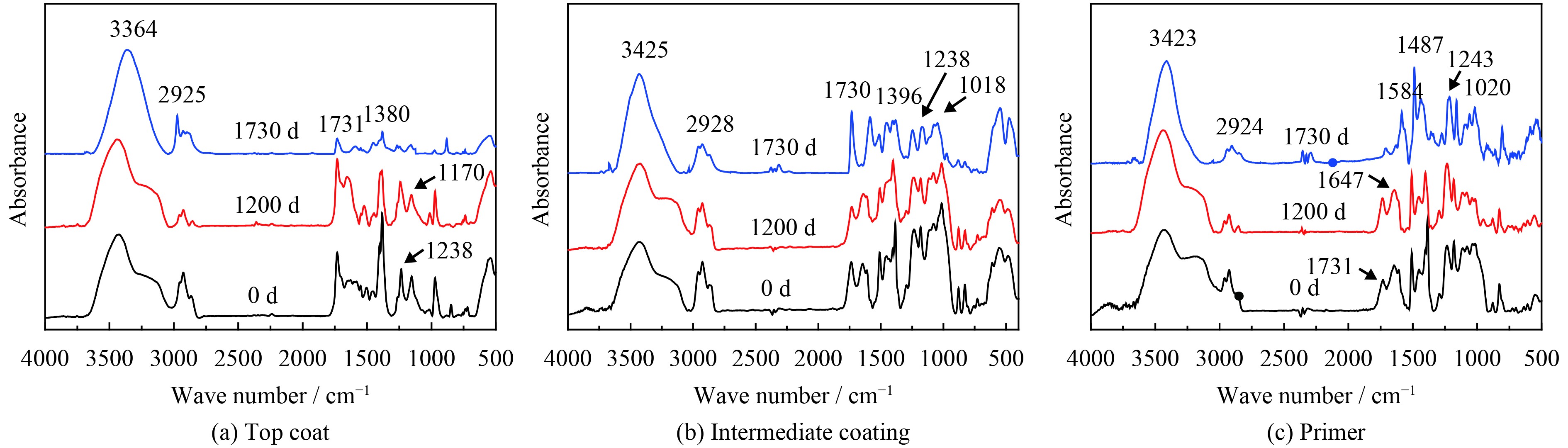

| 图 9 W2涂层在3.5% NaCl溶液中浸泡不同时间的红外谱图 Fig. 9 Infrared spectra of W2 coating in 3.5% NaCl for different time |

W2试样在3.5% NaCl溶液中浸泡1200 d后,防污漆的−CH2伸缩振动峰(2925 cm−1)和−CH3弯曲振动峰(1380 cm−1)强度发生衰减,说明W2防污涂层发生了一定程度的降解;试验1700 d后,−OH峰(3431 cm−1)强度升高,C= O(1730 cm−1)、−CH3(1380 cm−1)、C−O−C(1238 cm−1)和C−O(1170 cm−1)等峰位强度都进一步明显下降,说明此时面漆发生严重降解,这与EIS阻抗结果相一致。中间漆在经过1200 d时C−O−C峰(1238 cm−1、1018 cm−1)和−CH3峰(1396 cm−1)强度略有降低,−OH峰(3431 cm−1)强度略有升高,其它峰位强度与浸泡前的变化不大,说明水解程度较小;试验1700 d后,基本所有峰位都发生明显变化,说明涂层发生明显降解。底漆中−CH3弯曲振动峰和C−O−C特征峰强度略微衰减,−OH峰略微升高,其它峰位未表现出明显变化,说明W2底漆的降解程度较低。红外的结果与EIS和电镜结果相吻合。

3 结 论(1)两种含氧化亚铜与有机防污剂的防污涂层与中间漆和底漆构成的防污防腐涂层配套体系在3.5% NaCl溶液中浸泡4年后,低频阻抗值仍然很高,对基体仍具有良好的保护性能。

(2)在浸泡过程中,伴随着涂层树脂的水解降解,面漆中的可溶性颜料与防污剂逐渐向介质中扩散和溶解,使面漆产生大量的微观孔洞,使防污面漆的屏蔽性能下降。

(3)热循环试验促进了溶液向涂层中的扩散、防污剂的溶解渗出以及涂层的水解降解,其中,铜防污剂含量高的W1防污面漆的柔韧性较差,在热循环作用下易产生微裂纹,降低了涂层配套体系对基体的屏蔽效果;而添加多硫代合物的W2面漆柔韧性好,具有较好的耐热循环能力,整个涂层配套体系对基体的屏蔽作用降低缓慢。

| [1] | LIU C, MA C F, XIE Q Y, et al. Self-repairing silicone coatings for marine anti-biofouling[J]. Journal of Materials Chemistry A, 2017(5): 15855-15861. |

| 点击浏览原文 | |

| [2] | CHAMBERS L D, STOKES K R, WALSH F C, et al. Modern approaches to marine antifouling coatings[J]. Surface & Coatings Technology, 2006, 201(6): 3642-3652. |

| 点击浏览原文 | |

| [3] | FU Y, DU H, CHEN Z J, et al. Preparation and performance of new antifouling resins containing BIT group[J]. Journal of Adhesion Science and Technology, 2019, 33(2): 93-109. |

| 点击浏览原文 | |

| [4] | BETTY M R, CIRIMINNA R, BRIGHT F V, et al. Environmentally benign sol-gel antifouling and foul-releasing coatings[J]. Accounts of Chemical Research, 2014, 47(2): 678-687. |

| 点击浏览原文 | |

| [5] |

于雪艳, 王科, 陈正涛, 等. 防污涂料中氧化亚铜的渗出速率及降解行为研究[J]. 涂料工业, 2012, 42(7): 45-52.

YU X Y, WANG K, CHEN Z T, et al. Research on leaching rate & degradation behavior of Cu 2O contained in antifouling paints[J]. Paint & Coatings Industry, 2012, 42(7): 45-52 (in Chinese). |

| 点击浏览原文 | |

| [6] | KIIL S, JOHANSEN K D. Characterization of pigment-leached antifouling coatings using BET surface area measurements and mercury porosimetry[J]. Progress in Organic Coatings, 2007, 60(3): 238-247. |

| 点击浏览原文 | |

| [7] | OLSEN S M, PEDERSEN L T, HERMANN M H, et al. Inorganic precursor peroxides for antifouling coatings[J]. Journal of Coatings Technology and Research, 2009, 6(2): 187-199. |

| 点击浏览原文 | |

| [8] | YEBRA D M, KIIL S, WEINELL C E, et al. Dissolution rate measurements of sea water soluble pigments for antifouling paint: ZnO[J]. Progress in Organic Coatings, 2006, 56(4): 327-337. |

| 点击浏览原文 | |

| [9] | VALKIRS A O, SELIGMAN P F, HASLBECK E, et al. Measurement of copper release rates from antifouling paint under laboratory and in situ conditions: implications for loading estimation to marine water bodies[J]. Marine Pollution Bulletin, 2003, 46(6): 763-779. |

| 点击浏览原文 | |

| [10] |

董磊, 于良民, 姜晓辉, 等. 氧化亚铜的疏水改性及其对防污涂料性能的影响[J]. 中国腐蚀与防护学报, 2008, 28(1): 20-24.

DONG L, YU L M, JIANG X H, et al. Lipophilicity modification of Cu2O and its influence on properties of antifouling paints[J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28(1): 20-24. |

| 点击浏览原文 | |

| [11] |

于良民, 姜晓辉, 董磊, 等. 异噻唑啉酮类化合物及其在海洋防污涂料中的应用[J]. 涂料工业, 2004, 34(5): 43-47.

YU L M, JIANG X H, DONG L, et al. Isothiazolinones coumpounds and its application in marine antifouling paint[J]. Paint & Coatings Industry, 2004, 34(5): 43-47. |

| 点击浏览原文 | |

| [12] | CHAMP M A. A review of organotin regulatory strategies, pending actions, related costs and benefits[J]. The Science of the Total Environment, 2000, 258(1-2): 21-71. |

| 点击浏览原文 | |

| [13] | ZHOU Q X, WANG Y C. Comparisons of clear coating degradation in NaCl solution and pure water[J]. Progress in Organic Coatings, 2013, 76(11): 1674-1682. |

| 点击浏览原文 | |

| [14] | TIAN W L, MENG F D, LI Y, et al. The failure behaviour of a commercial highly pigmented epoxy coating under marine alternating hydrostatic pressure[J]. Progress in Organic Coatings, 2015, 82: 101-112. |

| 点击浏览原文 | |

| [15] | AMMAR S, RAMESH K, AZMAN N A N, et al. Comparison studies on the anticorrosion and overall performance of solvent/water based epoxy-copper reinforced composite coatings[J]. Materials Express, 2016, 6(5): 403-413. |

| 点击浏览原文 | |

| [16] | SAMUI A B, CHAVAN J G, HANDE V R. Study on film forming organo-copper polymer[J]. Progress in Organic Coatings, 2006, 57(4): 301-306. |

| 点击浏览原文 | |

| [17] | PERRIN F X, MERLATTI C, MARGAILLAN A. Degradation study of polymer coating: improvement in coating weatherability testing and coating failure prediction[J]. Progress in Organic Coatings, 2009, 64(4): 466-473. |

| 点击浏览原文 | |

| [18] | KARADENIZ K, ÇALIKOGLU Y, SEN M Y. A novel polyurethanes from epoxidized soybean oil synthesized by ring opening with bifunctional compounds[J]. Polymer Bulletin, 2017, 74(7): 2819-2839. |

| 点击浏览原文 | |

| [19] | MATIN E, ATTAR M M, RAMEZANZADEH B. Investigation of corrosion protection properties of an epoxy nanocomposite loaded with polysiloxane surface modified nanosilica particles on the steel substrate[J]. Progress in Organic Coatings, 2015, 78: 395-403. |

| 点击浏览原文 | |

| [20] | PERRIN F X, IRIGOYEN M, ARAGON E, et al. Evaluation of accelerated weathering tests for three paint systems: a comparative study of their aging behaviour[J]. Polymer Degradation and Stability, 2001, 72(1): 115-124. |

| 点击浏览原文 |