航空铝合金因其强度高、密度小、易加工成形等特性,被广泛应用于飞机结构件[1-2]。然而,铝合金化学性质活泼容易发生腐蚀现象,使飞机结构件老化、生锈、鼓包甚至脱落,增加飞机的维护成本,甚至导致航空事故,严重影响飞机的经济性与安全性[3-5]。

导电聚合物镀层可以通过电化学合成的方式将导电高分子材料电镀在铝合金片上,形成一层具有屏蔽功能、防腐蚀的镀层[6]。Chen等[7]采用循环伏安法在碳钢上电化学合成PPy与PPy-

二维材料由于其独特的二维层状结构与优异的性能近年来倍受关注,二维材料与导电聚合物的复合及其性能研究成为研究热点。以石墨烯为代表的二维碳纳米材料,呈现层状结构,拥有优异的电学、力学性能[9]。Aliraza等[10]在铜片上采用电泳沉积法制备rGO镀层,结果表明rGO在铜片上形成均匀、致密的镀层,起到很好的屏蔽作用。Li等[11]制备GO与吡咯的酸性溶液,采用恒电流法在钢板上电镀单层结构的PPy-GO复合镀层,GO片随机分布在PPy镀层内,阻碍腐蚀介质接触基底层,起到隔离的作用,从而增强镀层防腐性能。然而,Li制备的PPy-GO复合镀层为单层结构,镀层表面存在明显的缺陷。

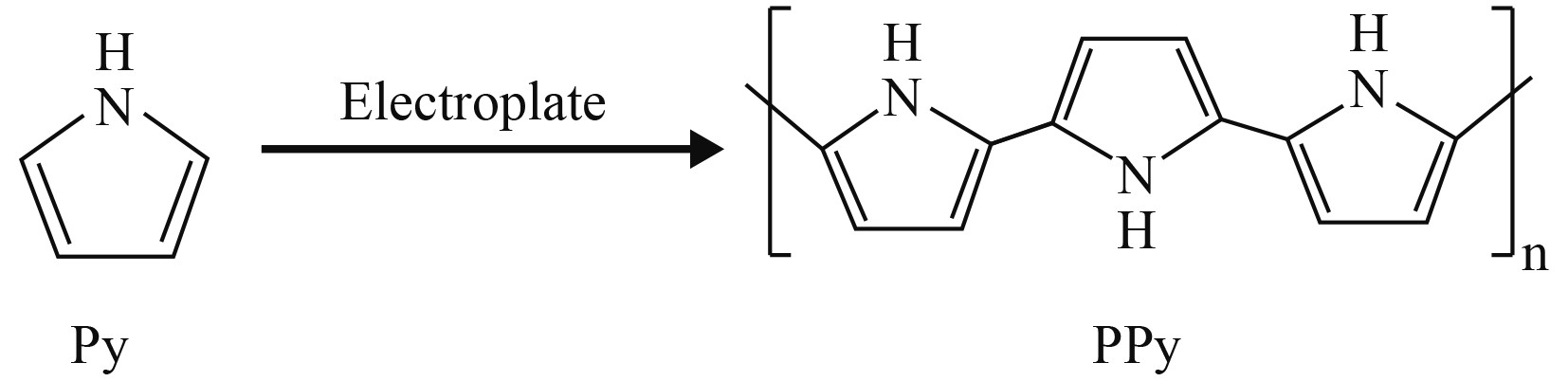

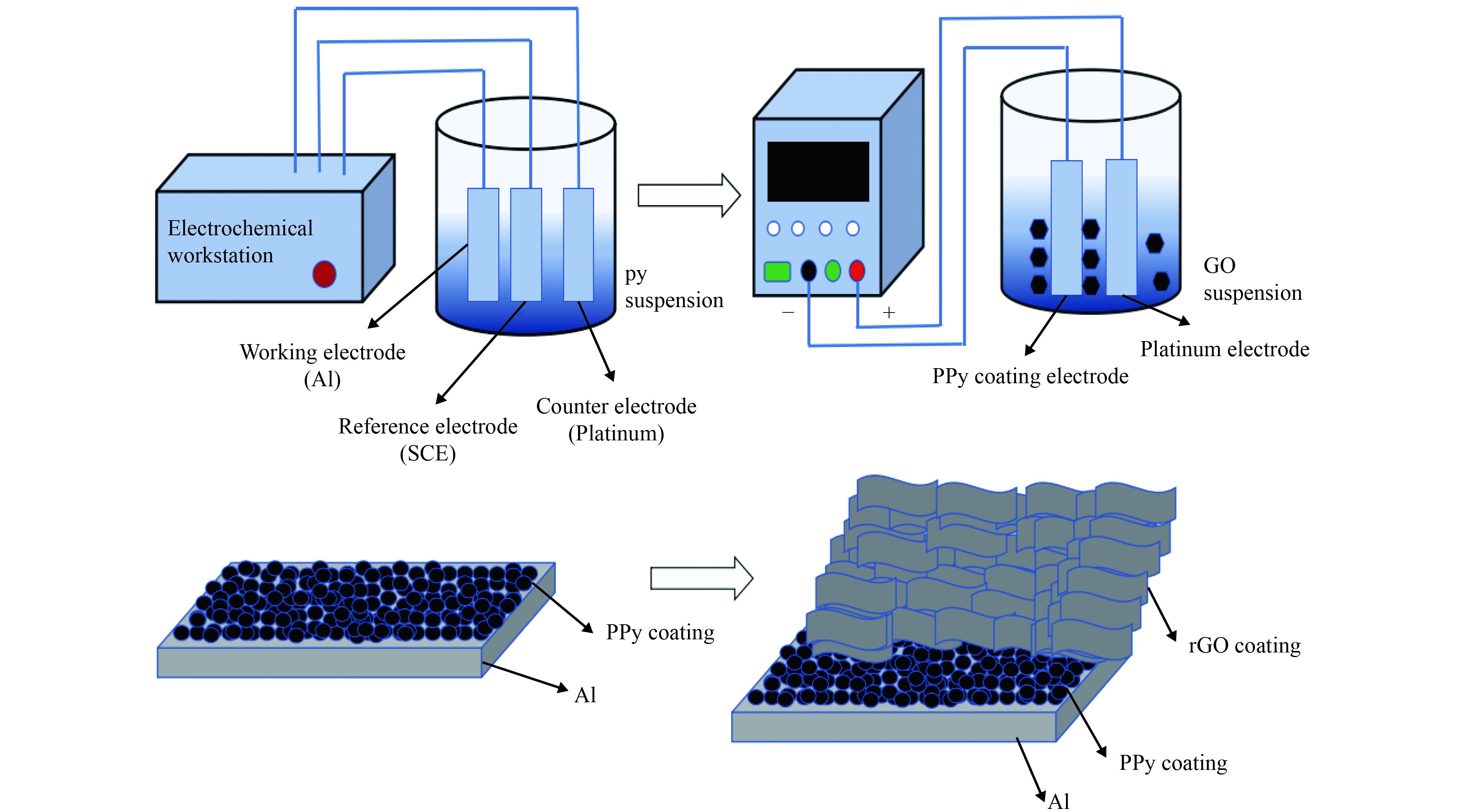

为克服PPy镀层表面的缺陷,文中采用恒电位法电镀,先在铝合金表面制备PPy镀层(如图1),再在PPy镀层表面电镀氧化石墨烯(如图2),形成PPy/rGO双层复合镀层。研究rGO镀层作用于PPy镀层表面,对复合镀层表面微观形貌与结构的影响及防腐性能。

|

| 图 1 在铝片上电镀PPy的原理图 Fig. 1 Schematic diagram of electroplate PPy on aluminium |

|

| 图 2 在PPy镀覆铝片上电镀GO的原理图 Fig. 2 Schernation diagram of electroplate GO on PPy/Al |

基材为30 mm×10 mm×2 mm的2024航空铝合金片,其主要成分(质量分数)如下:0.07% Si,0.20% Fe,4.40% Cu,0.58% Mn,1.40% Mg,0.01% Ni,0.02% Zn,0.01% Ti,其余为Al。所用到的材料还有:吡咯(上海科王实业有限公司,分析纯);H2SO4(成都市科隆化学品有限公司,分析纯);少层GO(苏州恒球科技有限公司)。

1.2 镀层的制备分别采用400、800、1000号的砂纸对铝合金片进行打磨、去离子水清洗后,用丙酮清洗超声5 min后,再水洗,在60 ℃下烘干备用。

PPy镀层的制备过程如下:电镀溶液由0.4 mol/L的吡咯与0.5 mol/L的H2SO4构成。在三电化学工作站上采用恒电位法电镀,工作电极采用铝合金片,辅助电极采用铂片电极,参比电极采用甘汞电极(SCE),电镀时间为10 min。为了探索更好的电镀工艺,电镀电位取0.55、0.65与0.75 V,分别记为PPy-0.55 V、PPy-0.65 V与PPy-0.75 V。

PPy/rGO复合镀层的制备过程:电镀溶液由3 mg/mL的GO溶液构成。在直流电源上采用恒电压法进行电镀,阴极为PPy-0.65 V镀层电极,阳极为铂片电极,电压为20 V,时间为10 min。试验过程见图3。在相同试验条件下,制备rGO作为试验对照组。

|

| 图 3 PPy/rGO复合镀层制备的试验流程 Fig. 3 Experimental process of PPy/rGO composite coating |

采用FEI Inspect F50(FSEM)场发射扫描电子显微镜,观察样品表面微观形貌,电压10 KV。采用Andor SR-500i共聚焦拉曼光谱仪,表征样品的拉曼光谱,采用532 nm激发波长,扫描范围为50~3500 cm−1。采用日本岛津IRTracer-100型傅里叶变换红外光谱仪,表征样品红外光谱,采用压片法测试,扫描背景为溴化钾,波数为400~4000 cm−1。采用HARKE-SPCAX1接触角测量仪,对镀层疏水性能进行测试,溶液为蒸馏水,水滴体积约0.5 μL。采用上海辰华CHI600E型电化学工作站测试样品的极化曲线与电化学阻抗谱。极化曲线的测试条件是溶液体系为3.5%NaCl溶液,扫描速率为0.005 V/S,测试电位为−1.4~−0.3 V。电化学阻抗谱的测试条件是溶液体系为3.5% NaCl溶液,振幅为0.7 V,频率范围为1~106 HZ。

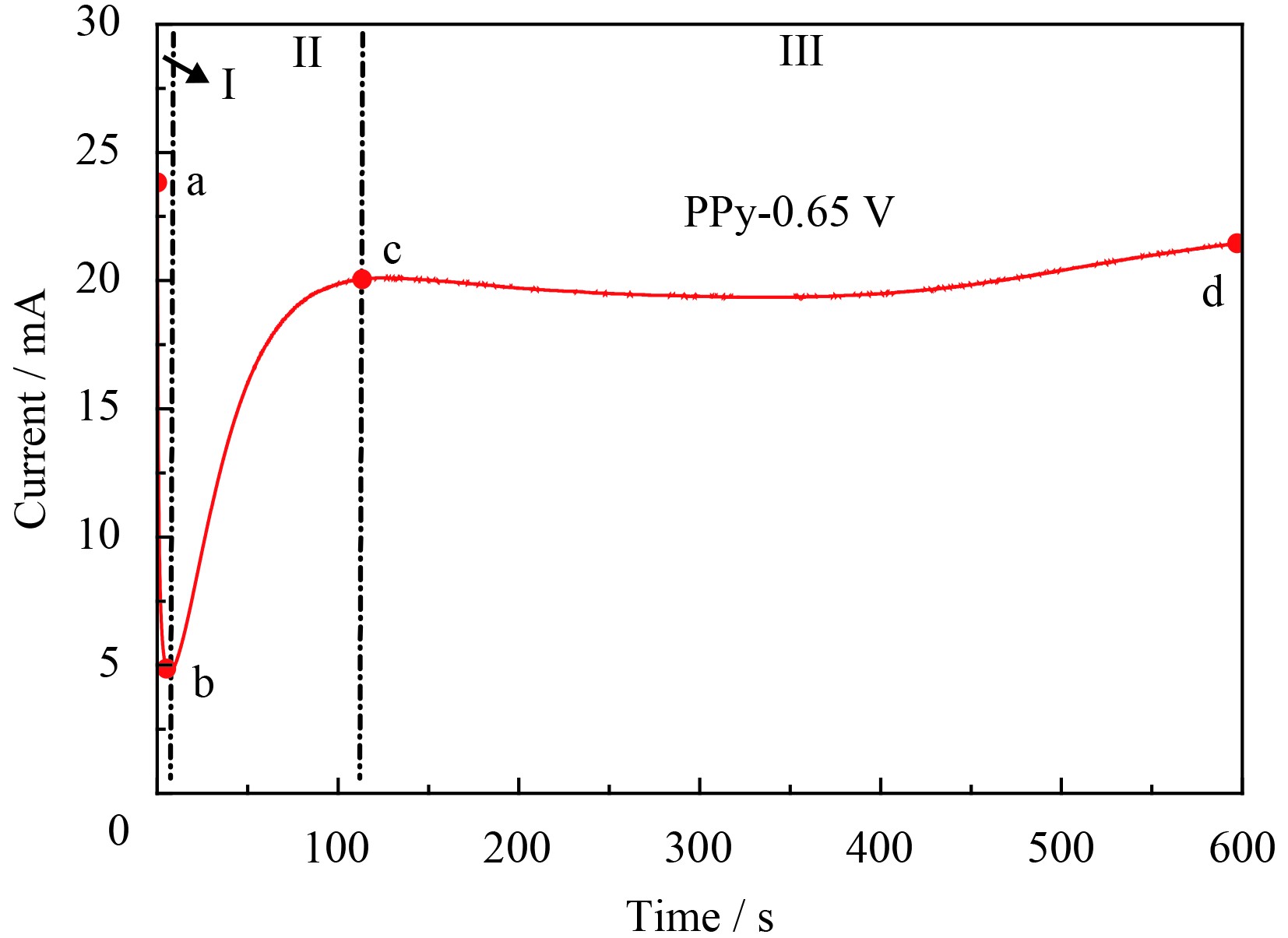

2 结果与分析 2.1 恒电位法制备PPy镀层图4为电位为0.65 V时,PPy镀层的I-t曲线图。I大小随着时间的增加呈现先减小,后增大,最终趋于稳定。I-t曲线上的ab、bc以及cd段分别对应I、II与III区域。在I区,聚吡咯未发生电化学聚合,铝合金表面生成钝化膜,导致电流下降。II区,电流逐渐上升,聚吡咯颗粒发生原位聚合。III区,PPy镀层的厚度增加,电流逐渐趋于稳定。图5为电位分别为0.55、0.65与0.75 V时,PPy镀层的I-t曲线图。当电位为0.55 V时,电位过小导致b、c、d处的电流大小基本没有变化,PPy颗粒成形较少。当电位为0.75 V时,PPy-0.75 V曲线的bc段,电流上升速率过快,PPy颗粒成形速度快,会导致PPy镀层表面粗糙、缺陷多。而PPy-0.65 V曲线bc段,电流上升缓慢,PPy颗粒沉积速率适中,得到的镀层致密性较好[12]。

|

| 图 4 PPy-0.65 V镀层的I-t图 Fig. 4 I-t diagram of PPy-0.65 V coating |

|

| 图 5 不同电位下的PPy镀层的I-t图 Fig. 5 I-t diagram of PPy coating at different potentials |

图6为Al、PPy以及PPy/rGO镀层的表面与截面形貌。由图6(a)可知,铝合金片表面存在微凹坑,Cl−侵入凹坑处,会导致产生点蚀现象。图6(b)显示PPy镀层由呈现胞状颗粒的聚吡咯紧密堆积而成,将铝合金基底层完全包裹。但是,仍然可以看见PPy镀层表面存在针孔、凹槽等缺陷(图中箭头所示)。在PPy镀层表面电镀氧化石墨烯形成PPy/rGO复合镀层如图6(c)所示。rGO镀层表面平整、光滑,箭头所指为rGO片层堆积形成的褶皱特点(如图6(d)所示)。还原氧化石墨烯将聚吡咯颗粒完全包裹,覆盖PPy镀层表面的缺陷,防止腐蚀介质通过PPy镀层表面的缺陷扩散到铝合金基底层,有利于增强镀层的屏蔽性能,提高防腐性能。图6(e)(f)为PPy/rGO复合镀层的截面形貌。从图6(e)中可以看出Al、PPy以及rGO三者紧密贴附。图6(f)为图6(e)的放大图,可以看出rGO镀层截面由rGO片堆积而成,呈现层状分布形貌(图中箭头所示)。

|

| 图 6 Al、PPy镀层与PPy/rGO镀层的SEM形貌 Fig. 6 SEM images of Al、PPy coating and PPy/rGO coating |

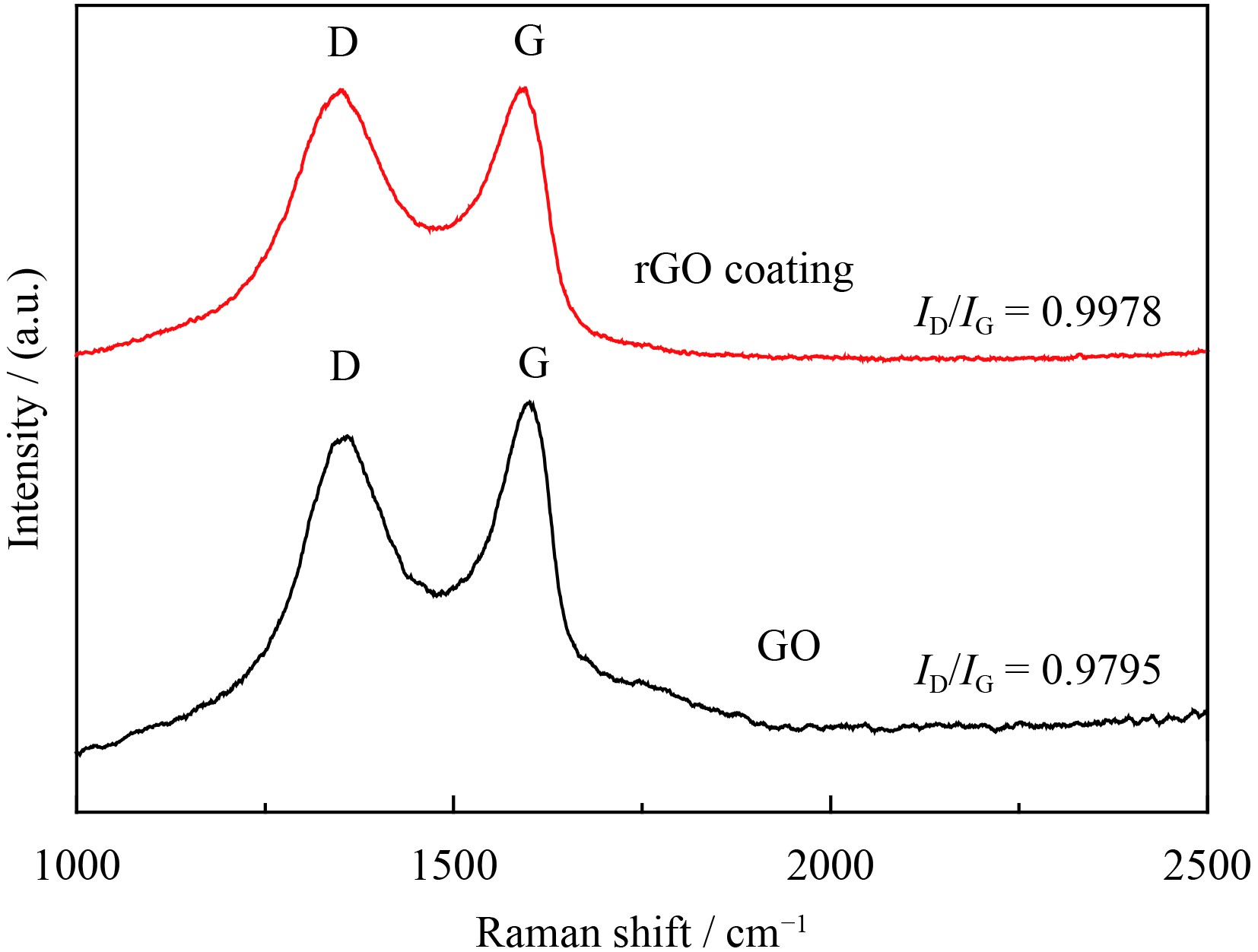

未被还原的GO与rGO镀层的拉曼光谱如图7所示。可见,rGO镀层与GO的拉曼光谱均呈现石墨烯纳米材料的特征吸收峰,D吸收峰与的G吸收峰。D吸收峰表征碳原子晶格排列的紊乱程度与缺陷,G吸收峰表征碳原子的sp2杂化。D峰和G峰的相对强度比值可表征评估石墨烯衍生物的缺陷程度。rGO镀层的ID/IG值相对GO略微增加,表明rGO表面的部分含氧官能团被还原[13-14]。

|

| 图 7 GO与rGO镀层的拉曼光谱 Fig. 7 Raman spectra of GO and rGO coating |

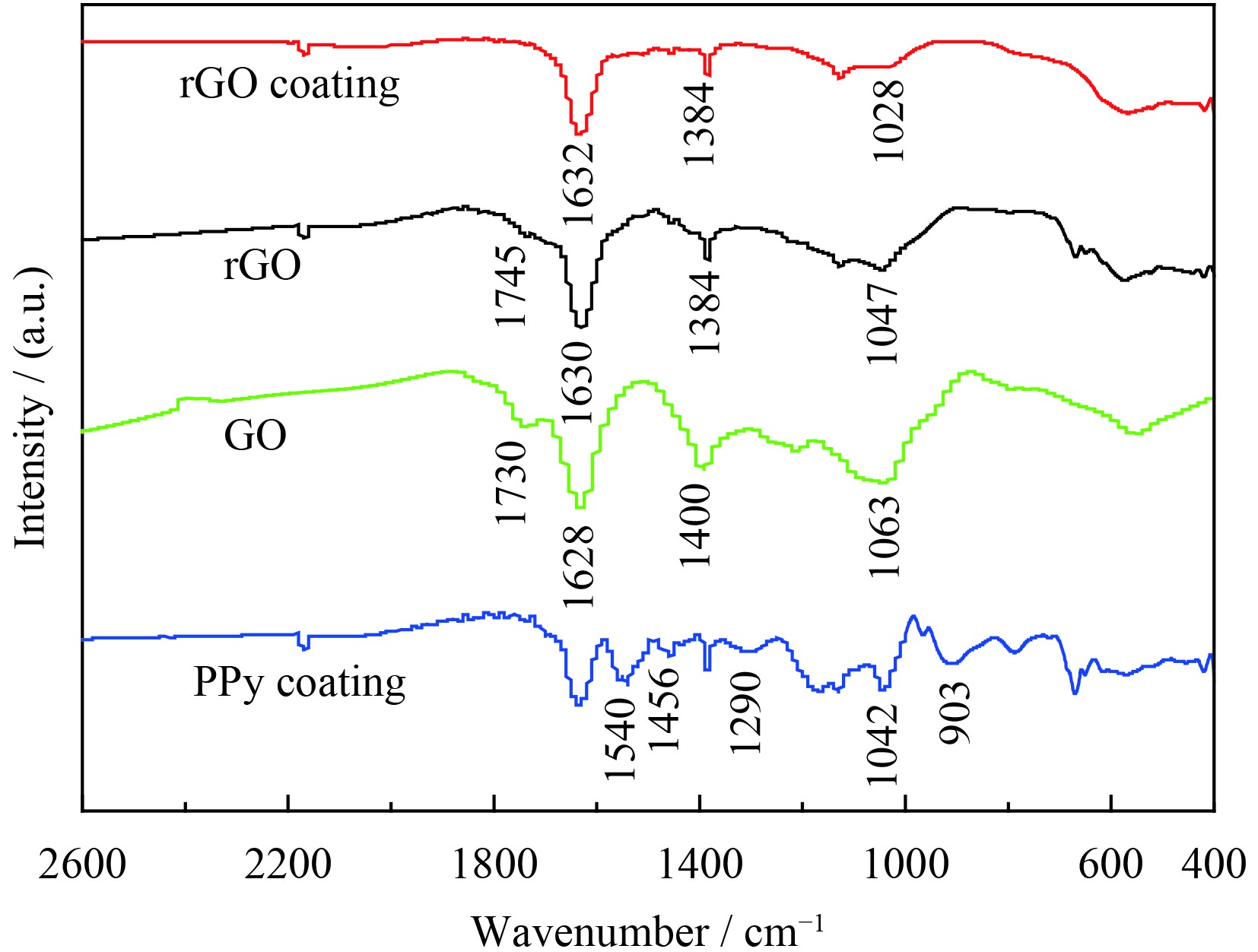

将rGO镀层与PPy镀层刮下研磨成粉末,在相同条件下,制备对照组rGO与GO测试红外光谱,如图8所示。PPy的红外光谱曲线在波长1540 cm−1、1456 cm−1处的特征吸收峰对应聚吡咯五元环伸缩振动,1042 cm−1、903 cm−1分别对应着C−H键的面内与面外弯曲振动特征峰,1290 cm−1附近的吸收峰对应N−H键的面内弯曲振动[8]。对照组GO在1400 cm−1附近的峰对应着C−OH变形振动,1628 cm−1处的吸收峰是由于石墨在氧化的过程中吸收水分。GO在1063 cm−1处对应着氧化石墨烯表面含氧官能团中的C−O伸缩振动吸收峰,而rGO镀层与对照组rGO的该峰强度逐渐减弱,表明在电镀氧化石墨烯的过程中含氧官能团被大量还原。GO在1730 cm−1处对应C=O伸缩振动峰。而对照组rGO与rGO镀层的部分羧基被还原,该峰强度大大削弱,且rGO镀层的C=O峰明显发生红移,与1628 cm−1处的吸收峰叠加后形成1632 cm−1处的吸收峰,表明rGO镀层表面中的−COOH与吡咯环中的N−H键形成氢键,产生结合力[11, 15-16]。

|

| 图 8 rGO镀层、rGO、GO和PPy镀层的红外光谱 Fig. 8 FTIR of rGO coating, rGO, GO and PPy coating |

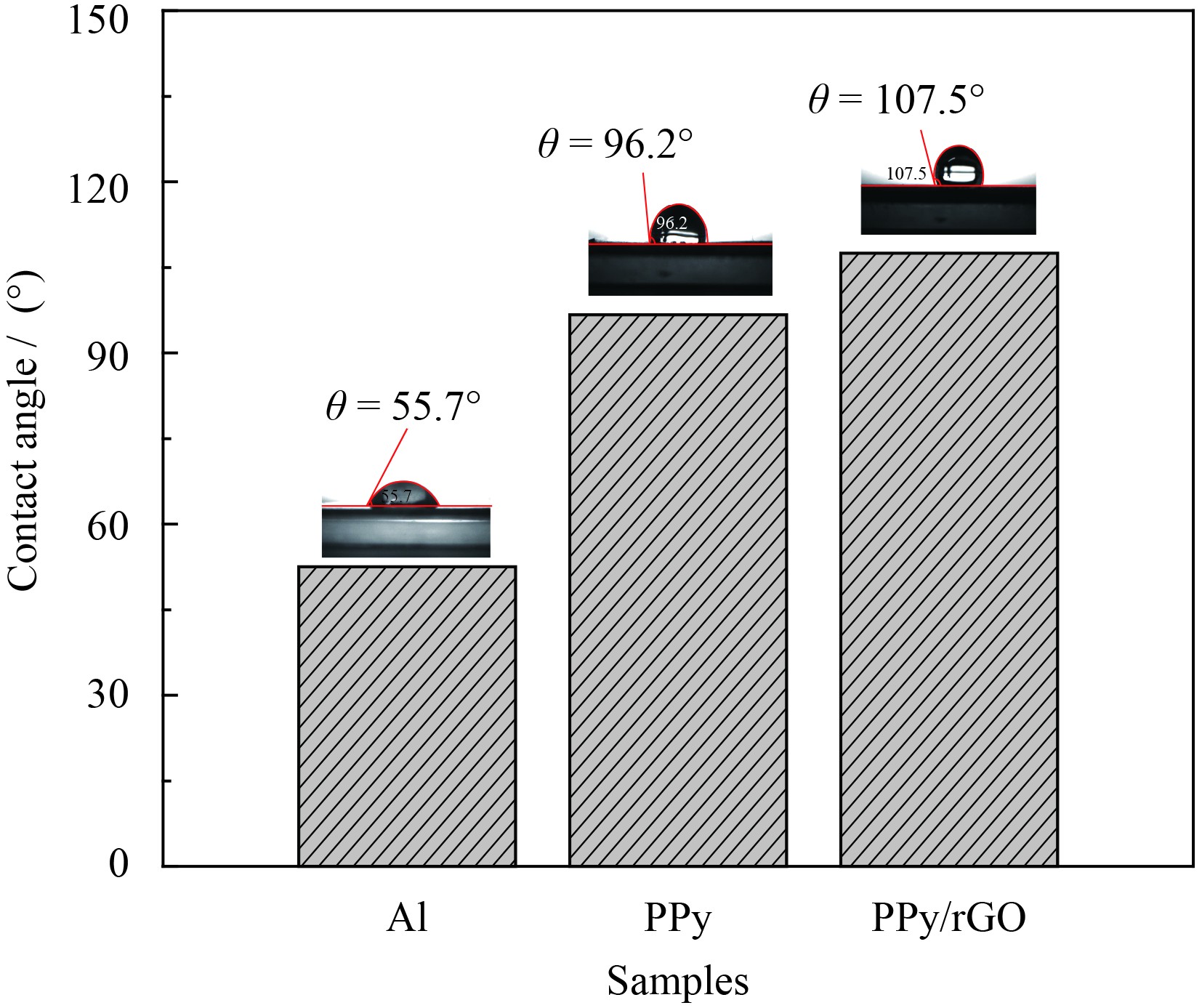

图9为铝合金、PPy以及PPy/rGO镀层的接触角。由图可知,铝合金接触角为55.7°,小于90°表现为亲水性,水分子易附着在铝合金表面微凹坑处,单位体积的水分子与铝合金表面接触面积大,进而导致水分子中的腐蚀介质与铝合金表面直接接触形成原电池,产生腐蚀现象。PPy镀层的接触角为96.2°,接触角大于90°表现为疏水性能。而PPy/rGO复合镀层比PPy镀层的接触角更大,为107.5°,疏水性能增强。在电镀的过程中,氧化石墨烯表面的含氧基团被大量还原,亲水基团的大量减少导致复合镀层的疏水性能增强,且PPy/rGO复合镀层较PPy镀层表面更加光滑、平整,故接触角增大,疏水性能增强。

|

| 图 9 Al、PPy镀层以及PPy/rGO镀层的接触角 Fig. 9 Contact angles of Al, PPy coating and PPy/rGO coating |

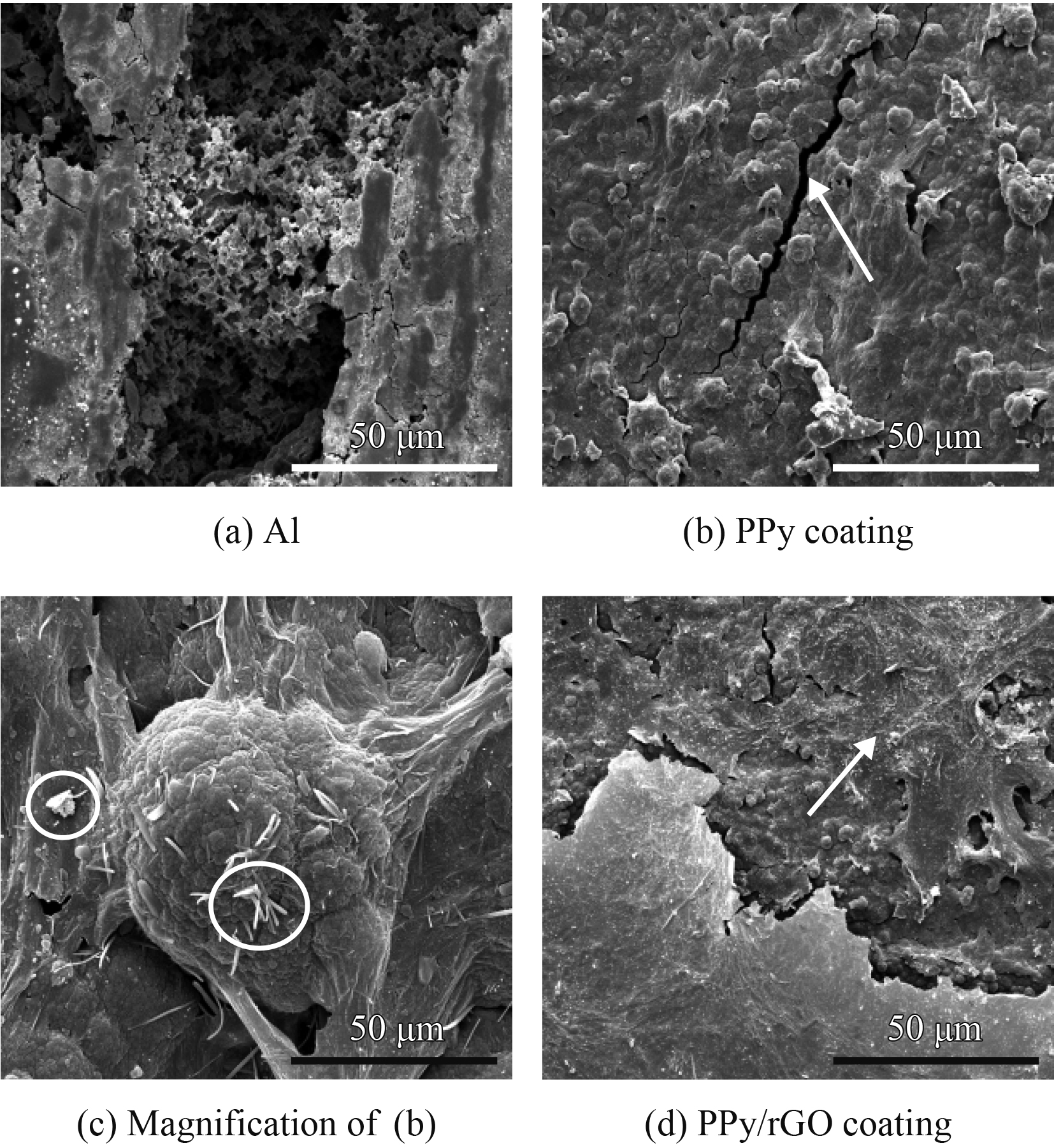

图10为铝合金、PPy镀层以及PPy/rGO镀层浸泡在3.5% NaCl溶液中168 h后的SEM形貌。如图10(a)所示,铝合金明显发生点蚀现象。点蚀腐蚀常发生在有钝化膜的金属表面。NaCl溶液中的活性阴离子Cl−吸附在铝合金片的缺陷处,使其处于活跃状态,然而钝化膜仍然处于钝化状态,形成了腐蚀原电池。铝合金片缺陷处的腐蚀电流密度很大,腐蚀向铝合金基底层的深处发展,这样就形成了点蚀腐蚀。图10(b)为PPy镀层腐蚀后的SEM形貌,PPy镀层表面仍然出现胞状的聚吡咯颗粒排列,将铝合金基底层紧密包裹,然而PPy镀层由于长时间的浸泡吸水后,导致镀层肿胀产生张力,进而出现裂缝(箭头所示)。图10(c)显示PPy镀层表面布满结晶后的NaCl晶体等腐蚀介质(圆圈所示),这些腐蚀介质很可能会扩散到PPy镀层表面的裂缝内,腐蚀铝合金基底层。图10(d)为PPy/rGO镀层腐蚀后的SEM形貌,rGO镀层覆盖住PPy镀层,虽然长时间的浸泡使rGO镀层出现分层、脱落的现象(箭头所示)。但是,rGO镀层表面仍然保持平整、光滑,表面未出现裂纹,防腐蚀性能好。

|

| 图 10 在3.5% NaCl溶液浸泡168 h后,Al、PPy镀层与PPy/rGO镀层的SEM形貌 Fig. 10 SEM images of Al, PPy coating and PPy/rGO coatings after soaking in 3.5% NaCl solution for 168 h |

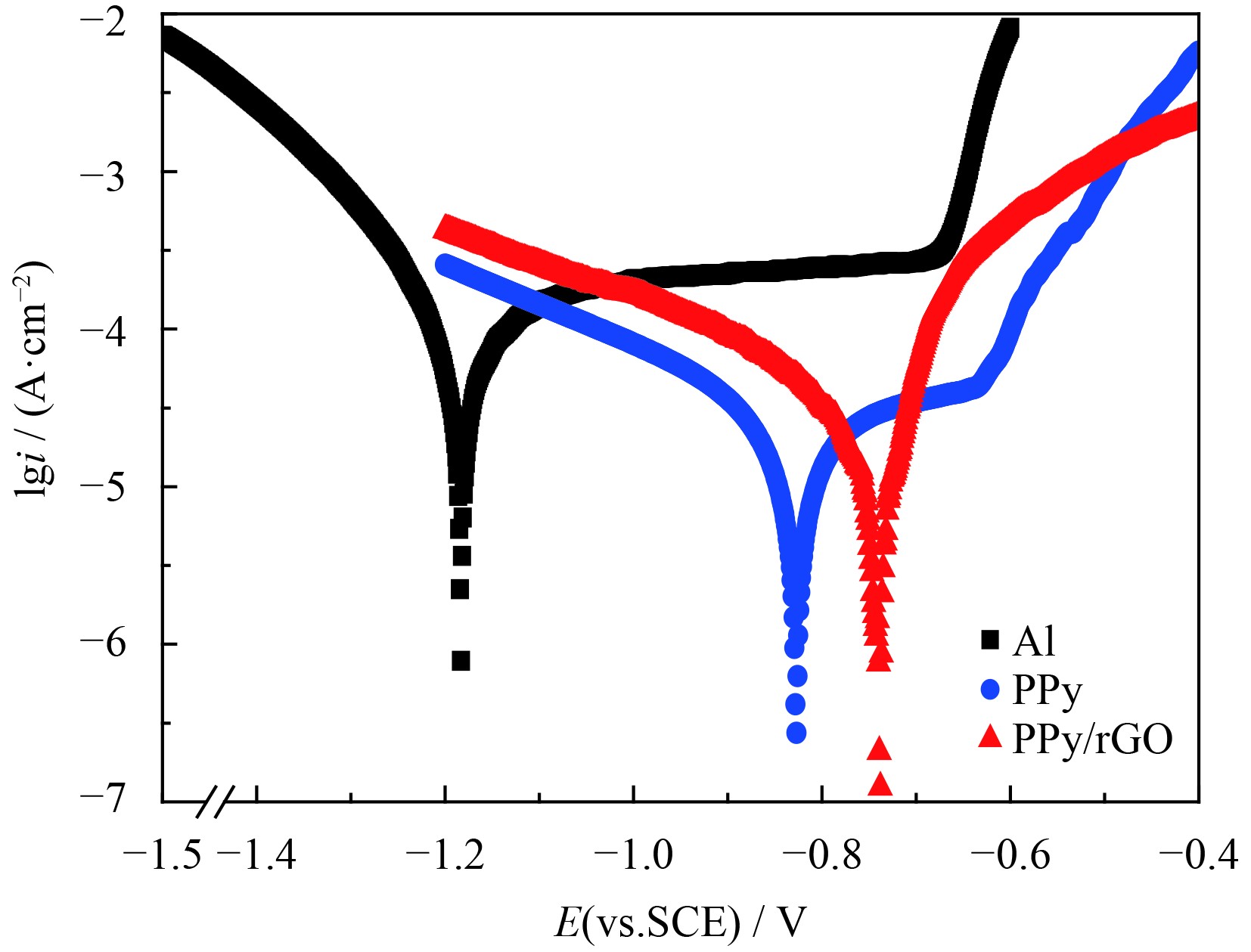

图11为铝合金、PPy镀层以及PPy/rGO镀层浸泡在3.5% NaCl溶液中的极化曲线。从图中可以看出PPy以及PPy/rGO镀层相对于铝合金的极化曲线呈现向右以及向下移动的趋势,腐蚀电压增大,腐蚀电流密度减小。表1为Al、PPy以及PPy/rGO镀层的腐蚀电流密度与腐蚀电压,对铝合金的保护率由公式(1)计算:

| Simples | Ecorr / V | Icorr / (A·cm−2) |

|

| Al | −1.18 | 1.24×10−4 | |

| PPy | −0.83 | 3.20×10−5 | 73.33 |

| PPy/rGO | −0.74 | 2.07×10−5 | 82.5 |

|

| 图 11 Al、PPy镀层以及PPy/rGO镀层的极化曲线 Fig. 11 Polarization curves of Al, PPy coating and PPy/rGO coating |

式中,

由表1可知,铝合金、PPy以及PPy/rGO镀层的腐蚀电位逐渐增大,腐蚀倾向减小。铝合金的腐蚀电流密度是1.24×10−4 A·cm−2,而PPy与PPy/rGO镀层的腐蚀电流密度分别下降到3.2×10−5 A·cm−2与2.07×10−5 A·cm−2。根据公式(1)可以得知PPy与PPy/rGO镀层对铝合金的保护率分别是73.33%与82.5%。PPy/rGO复合镀层表现出更低的腐蚀电流密度和更高的保护率,表明其防腐性能更好。

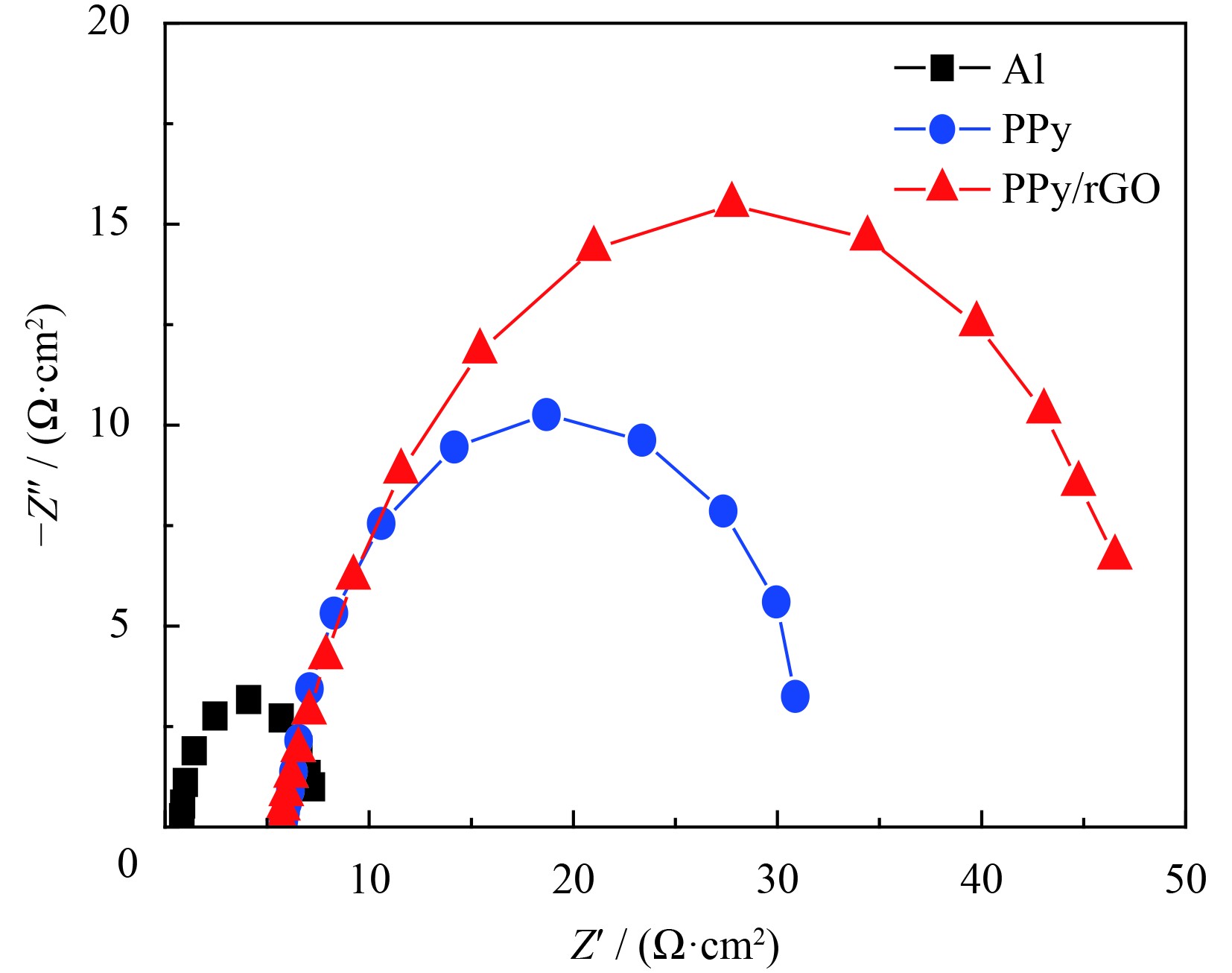

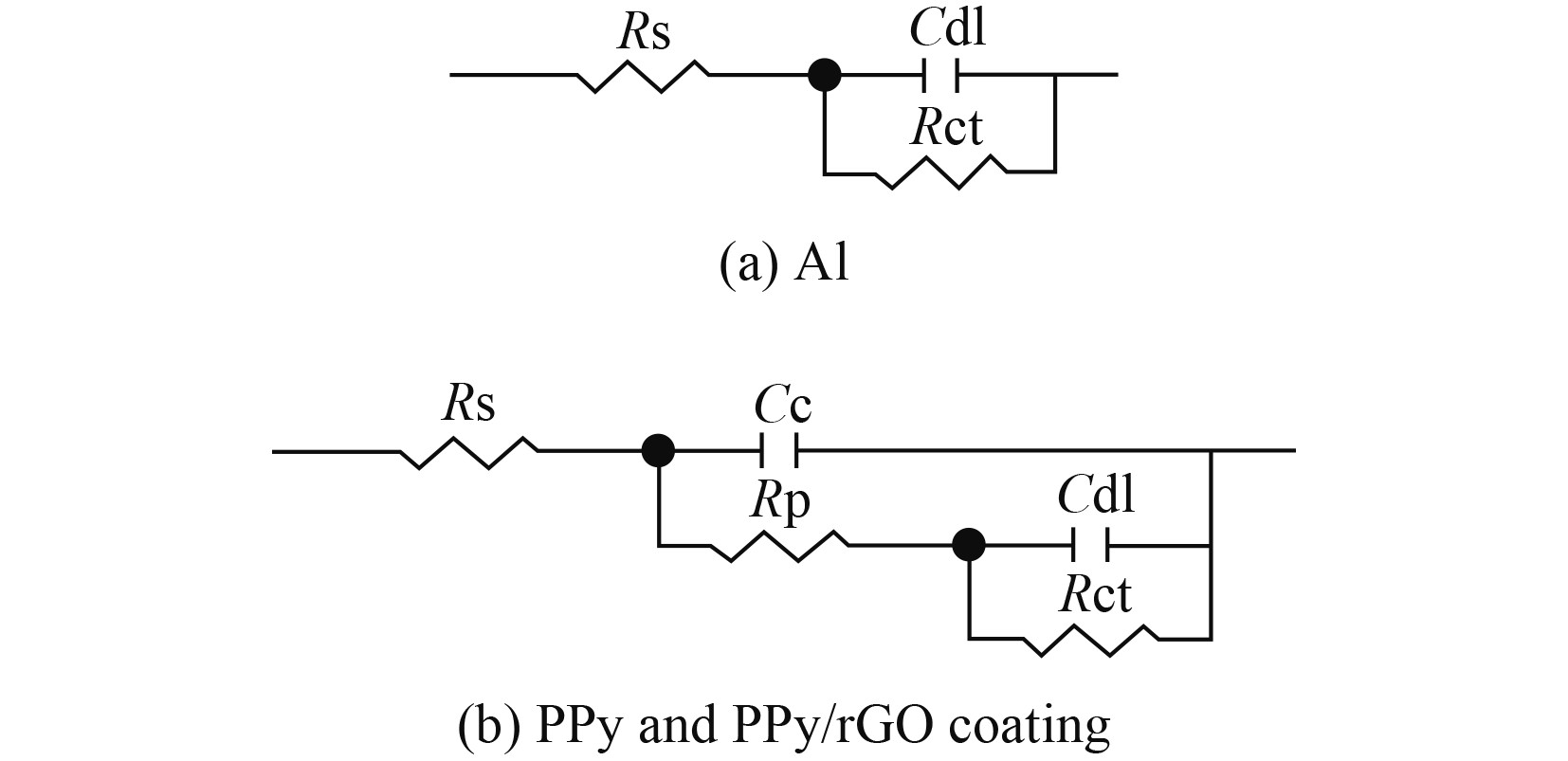

图12为铝合金、PPy镀层以及PPy/rGO镀层电极浸泡在3.5% NaCl电解液中的电化学阻抗谱。图中PPy/rGO镀层的阻抗谱半径最大,说明其电阻大,展现出对电解质离子扩散更好的阻碍作用。铝合金、PPy以及PPy/rGO镀层的等效电路,如图13所示。等效电路由溶液电阻Rs,孔隙电阻Rp,电荷转移电阻Rct,双层电容Cdl,镀层电容Cc组成。采用ZView仿真软件拟合电化学阻抗谱得到的数据,如表2所示。溶液电阻Rs表示溶液相对于电极的电阻值大小,由表可知PPy与PPy/rGO镀层电极的溶液电阻比Al片电极大很多,展现出更好的阻碍腐蚀介质扩散的能力。双层电容Cdl是溶液中腐蚀介质与镀层表面形成的双层电容。电荷转移电阻Rct表征金属与镀层间的电荷转移速率,其值越大表明金属与镀层间的电荷转移速率越低,金属表面发生氧化还原反应现象越少。镀层电容Cc与孔隙电阻Rp分别表征镀层的吸水性以及腐蚀介质向镀层表面缺陷扩散的能力。镀层的吸水性会导致水分向镀层内部渗透,水分导致镀层表面出现膨胀、裂缝等问题,腐蚀介质通过镀层表面的裂缝扩散到金属基底层,发生腐蚀现象。镀层电容Cc越小,表明镀层的吸水性能越差,水分向镀层表面渗透的能力越弱,孔隙电阻Rp越大,表明腐蚀介质向镀层表面缺陷扩散的能力越弱,进而腐蚀现象更少。

| Simples | Rs / (Ω·cm2) | Cc / (F·cm−2) | Rp / (Ω·cm2) | Cdl / (F·cm−2) | Rct / (Ω·cm2) |

| Al | 0.70 | 1.03×10−6 | 7.70 | ||

| PPy | 5.59 | 2.63×10−5 | 13.54 | 1.75×10−4 | 11.16 |

| PPy/rGO | 6.12 | 8.15×10−6 | 15.94 | 2.82×10−5 | 23.94 |

|

| 图 12 Al、PPy镀层以及PPy/rGO镀层的电化学阻抗谱 Fig. 12 EIS of Al, PPy coating and PPy/rGO coating |

|

| 图 13 Al、PPy镀层以及PPy/rGO镀层的等效电路图 Fig. 13 Equivalent circuit diagram of Al, PPy coating and PPy/rGO coating |

PPy/rGO复合镀层的镀层电容Cc与孔隙电阻Rp分别为2.63×10−5 F·cm−2与13.54 Ω·cm2,比PPy镀层的镀层电容2.63×10−5 F·cm−2更小,孔隙电阻Rp为13.54 Ω·cm2更大,表明PPy/rGO复合镀层的吸水性能更差以及腐蚀介质向涂层表面缺陷扩散的能力更弱,进而发生腐蚀的现象更少,展现出更好的防腐能力,这是因为rGO镀层覆盖住PPy镀层表面的缺陷,使PPy/rGO复合镀层表面更加光滑、平整,缺陷更少,屏蔽性能增强,吸水性能自然降低,电阻也增大。PPy/rGO复合镀层有更好的耐腐蚀性能。

3 结 论(1)当电位为0.65 V时,PPy颗粒沉积速率适中,得到的镀层致密性较好。rGO镀层覆盖PPy镀层表面的针孔、凹槽等缺陷,使PPy/rGO复合镀层表面更加光滑、平整,增强复合镀层的屏蔽性能。rGO表面的含氧官能团被大量还原,吡咯环上的N−H键与rGO表面的羟基形成氢键,产生结合力。

(2)PPy/rGO复合镀层与PPy镀层的接触角分别为107.5°与96.2°,PPy/rGO复合镀层接触角更大,疏水性能更好。

(3)PPy和PPy/rGO镀层的腐蚀电流密度分别为3.20×10−5 A·cm−2和2.07×10−5 A·cm−2,对铝合金的保护率分别为73.33%和82.5%,PPy/rGO复合镀层腐蚀电流密度更小,保护率更高。PPy/rGO复合镀层拥有比PPy镀层与铝合金半径更大的阻抗弧,表明PPy/rGO复合镀层对溶液中的电解质离子有更强的阻碍作用。铝合金表面出现大量点蚀现象,PPy镀层经过长时间的浸泡出现裂缝,而PPy/rGO复合镀层并没有出现严重腐蚀现象。综上PPy/rGO复合镀层具有更好的防腐蚀性能。

| [1] |

刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU B, PENG C Q, WANG R C, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715. |

| 点击浏览原文 | |

| [2] |

刘轩, 刘慧丛, 李卫平, 等. 7075铝合金不同温度盐水环境中的腐蚀疲劳行为[J]. 航空学报, 2014, 35(10): 2850-2856.

LIU X, LIU H C, LI W P, et al. Corrosion fatigue behavior of 7075 aluminum alloy in saline water environment at different temperatures[J]. Acta Aeronautica Et Astronautica Sinica, 2014, 35(10): 2850-2856. |

| 点击浏览原文 | |

| [3] |

吴茂永, 田继强, 曹立新, 等. 钨铝合金在不同NaCl溶液中的电化学腐蚀行为研究[J]. 腐蚀科学与防护技术, 2015, 27(1): 25-30.

WU M Y, TIAN J Q, CAO L X, et al. Electrochemical corrosion behavior of tungsten-aluminum alloy in NaCl solutions[J]. Corrosion Science & Protection Technology, 2015, 27(1): 25-30. |

| 点击浏览原文 | |

| [4] | HARRISON T J, CRAWFORD B R, LOADER C, et al. Predicting the likely causes of early crack initiation for extruded aircraft components containing intergranular corrosion[J]. International Journal of Fatigue, 2016, 82: 700-707. |

| 点击浏览原文 | |

| [5] |

王慧婷, 史娜, 刘章, 等. 6xxx系铝合金表面腐蚀及其防腐的研究现状[J]. 表面技术, 2018, 47(1): 160-167.

WANG H T, SHI N, LIU Z, et al. Surface corrosion and corrosion prevention of 6xxx-series aluminium alloy[J]. Surface Technology, 2018, 47(1): 160-167. |

| 点击浏览原文 | |

| [6] |

程星. 导电聚噻吩、聚吡咯的制备及其防腐蚀性研究[D]. 长沙: 湖南大学, 2018.

CHENG X. Research on electrosynthesis and corrosion protection property for conducting polythiophene and polypyrrole[D]. Changsha: Hunan University, 2018. |

| [7] | CHEN Z H, YANG W Z, XU B, et al. Corrosion behaviors and physical properties of polypyrrole-molybdate coating electropolymerized on carbon steel[J]. Progress in Organic Coatings, 2018, 122: 159-169. |

| 点击浏览原文 | |

| [8] | HOSSEINI M, FOTOUHI L, EHSANI A, et al. Enhancement of corrosion resistance of polypyrrole using metal oxide nanoparticles: Potentiodynamic and electrochemical impedance spectroscopy study[J]. Journal of Colloid and Interface Science, 2017. |

| [9] |

侯永刚, 吕生华, 张佳, 等. 氧化石墨烯的制备及形成机理[J]. 精细化工, 2019, 36(4): 559-567.

HOU Y G, LU S H, ZHANG J, et al. Preparation and formation mechanism of graphene oxide[J]. Fine Chemicals, 2019, 36(4): 559-567. |

| 点击浏览原文 | |

| [10] | RAZA M A, REHMAN Z U, GHAURI F A, et al. Corrosion study of electrophoretically deposited graphene oxide coatings on copper metal[J]. Thin Solid Films, 2016, 620: 150-159. |

| 点击浏览原文 | |

| [11] | LI J, ALI S J, LU H B, et al. In-situ electrodeposition of conductive polypyrrole-graphene oxide composite coating for corrosion protection of 304SS bipolar plates[J]. Journal of Alloys and Compounds, 2018, 770: 35-47. |

| 点击浏览原文 | |

| [12] | ZHANG L L, LIU S J, HAN H C, et al. Studies on the formation process and anti-corrosion performance of polypyrrole film deposited on the surface of Q235 steel by an electrochemical method[J]. Surface & Coatings Technology, 2018: 341. |

| 点击浏览原文 | |

| [13] |

彭伟军, 王承二, 胡宇, 等. 氧化石墨烯还原过程中产生的缺陷表征[J]. 炭素技术, 2016, 35(3): 12-15.

PENG W J, WANG C E, HU S X, et al. Characterization of the defects formed in the reduction of graphene oxide[J]. Carbon Techniques, 2016, 35(3): 12-15. |

| 点击浏览原文 | |

| [14] |

张凯丽, 堵晴川, 晏超. 多巴胺还原氧化石墨烯气凝胶的制备与吸附性能[J]. 材料导报, 2017, 31(S2): 219-221, 232.

ZHANG K L, DU Q C, PENG C. Preparation and adsorption property of dopamine reduced graphene oxide aerogel[J]. Materials Reports, 2017, 31(S2): 219-221, 232. |

| 点击浏览原文 | |

| [15] |

周亚倩, 郝璐, 朱凯明, 等. 聚吡咯的合成及其在金属防腐蚀领域的应用[J]. 腐蚀科学与防护技术, 2018, 30(5): 557-562.

ZHOU Y Q, HAO L, ZHU K M, et al. Synthesis and application of polypyrrole in corrosion prevention[J]. Corrosion Science and Protection Technology, 2018, 30(5): 557-562. |

| 点击浏览原文 | |

| [16] |

石琴, 门春艳, 李娟. 氧化石墨烯/聚吡咯插层复合材料的制备和电化学电容性能[J]. 物理化学学报, 2013, 29(8): 1691-1697.

SHI Q, MEN C Y, LI J. Preparation and electrochemical capacitance properties of graphene oxide/polypyrrole intercalation composite[J]. Acta Physico-Chimica Sinica, 2013, 29(8): 1691-1697. |

| 点击浏览原文 |