2. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China

增材制造技术(Additive manufacturing technology,AM),又称为“3D打印”技术[1],其中金属增材制造更是当前增材制造研究的重点,具有广泛的应用前景。铁基合金因其高硬度、高耐磨性等优点被广泛应用于航空航天、海洋船舶业中,近几年针对铁基合金的增材制造技术也逐渐成为研究的热门课题。

等离子增材制造技术(Plasma additive manufacturing technology,PAM)的能量高、稀释率低、工作过程中电弧稳定,适用于材料的表面修复及强化[2],在航空航天等工业领域有着极其广泛的应用[3-5]。目前已经对镍基、钴基、铁基合金[6-7]等材料进行了研究。

由于等离子增材制造过程中的热输入量较大,引起的残余应力和变形较大,因此考虑在等离子增材制造过程中引入振动,来降低残余应力及变形。目前已有在焊接过程中引入振动的研究[8],在焊接时施加振动,能够减小成形件的残余应力及变形[9-12];同时,由于焊接熔池受到谐振力,粗大的枝晶被振碎,晶核数量增加,有助于焊缝晶粒细化,产生焊接裂纹的倾向也会降低[13]。目前在等离子增材制造过程中引入振动尚未见相关文献报道,该方法是一种新的尝试,具有一定的借鉴意义。

文中重点研究了振动加速度对成形Fe314合金组织性能、应力变形特点的影响,并解释了振动的作用机理,对提高等离子增材制造铁基高温合金的性能具有重要意义。

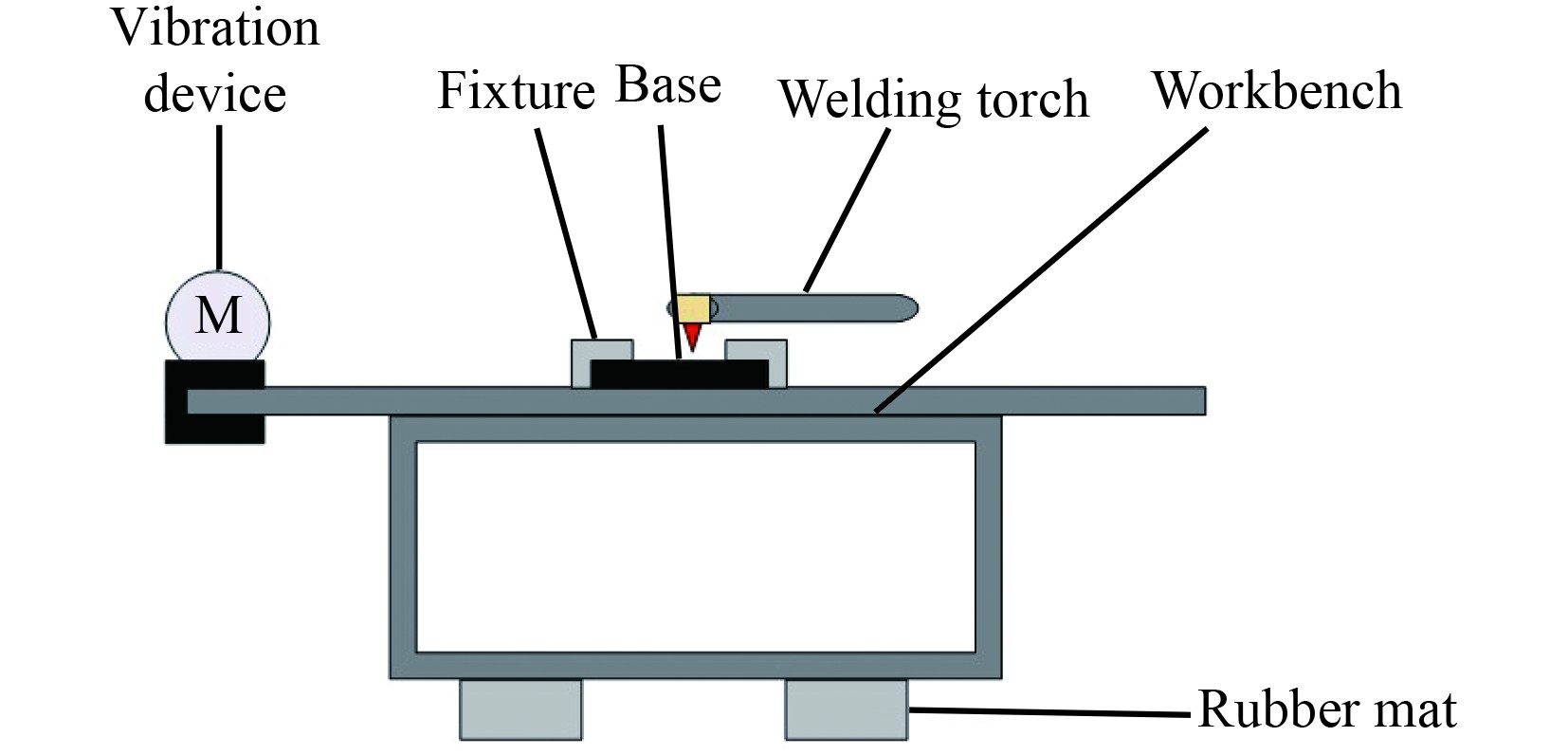

1 材料及方法试验采用自行配套的等离子增材制造系统,包括等离子堆焊枪、相对于工件移动的行走机械装置、维弧电源、主弧电源、控制装置、气路系统和冷却水系统。此外本试验使用C型夹将振动时效装置固定在工作台上并施加振动(见图1),设备通电后其内置的偏心转子快速旋转,产生离心力带动工作台进行简谐振动,从而将振动施加到熔覆层中。

|

| 图 1 振动设备示意图 Fig. 1 Schematic diagram of the vibration equipment |

试验所用基板为300 mm×100 mm×10 mm的Q235B钢,成形材料为粒径96~120 μm的Fe314合金粉末,通入氩气进行送粉并起到惰性气体的保护作用,表1和表2分别为Q235B钢及Fe314合金粉末的化学成分。

| Element | C | Ni | Cr | Mn | Cu | Si | Fe |

| w/% | 0.12−0.20 | ≤0.30 | ≤0.30 | 0.30−0.70 | ≤0.30 | ≤0.30 | Bal. |

| Element | Ni | Cr | C | Si | B | Fe |

| w/% | 10−12 | 14−19 | ≤1 | 0.12 | 0.65 | Bal. |

根据前期试验经验,焊接电流、送粉速度以及焊接速度是影响等离子增材制造的主要因素,前期采用单一变量法进行了大量试验,并设计了二次回归旋转试验[14]对多层单道试样分析,最终确定了最佳的工艺参数为焊接电流40 A、焊速100 mm/min、送粉速度4.5 g/min。

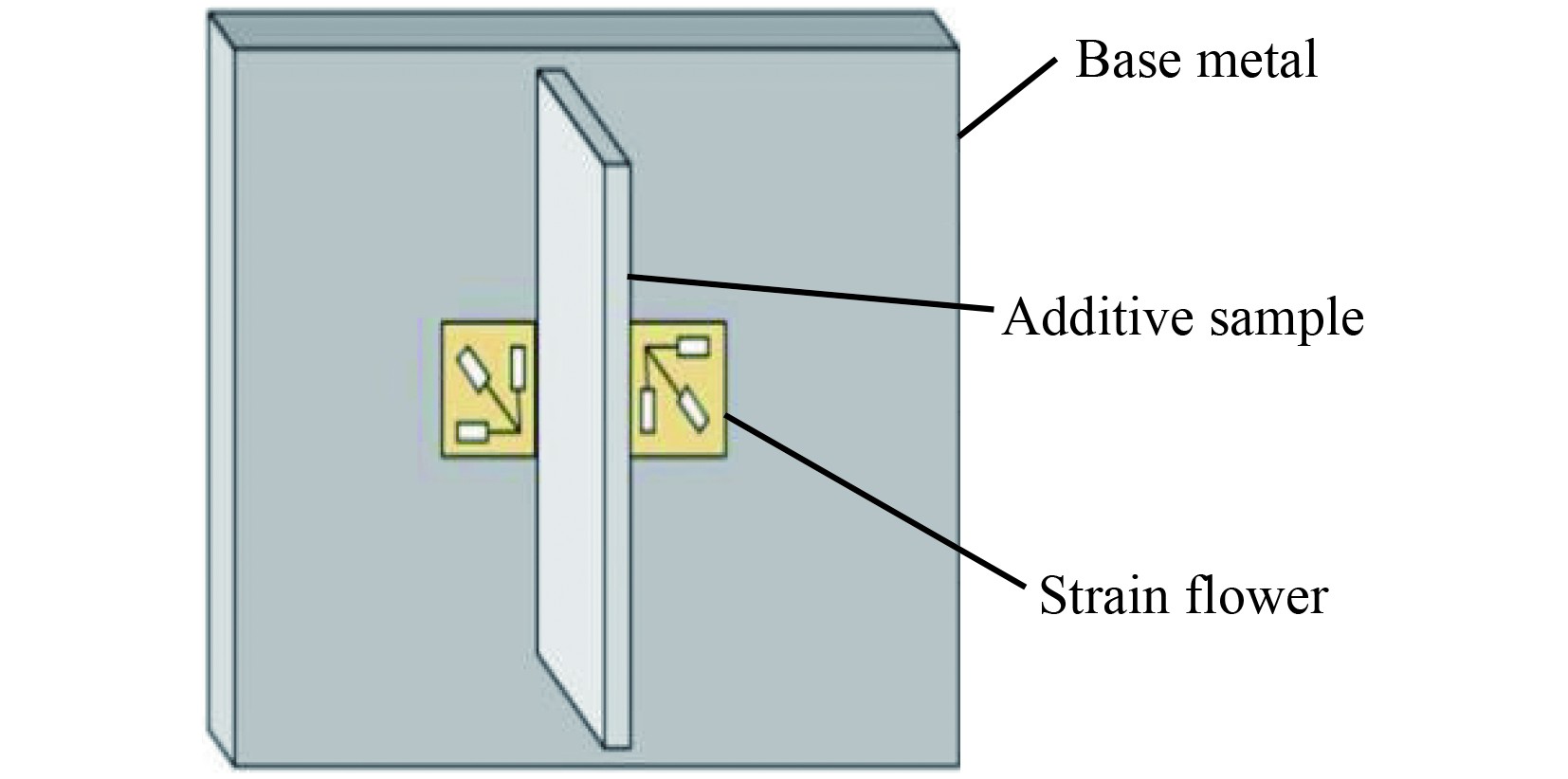

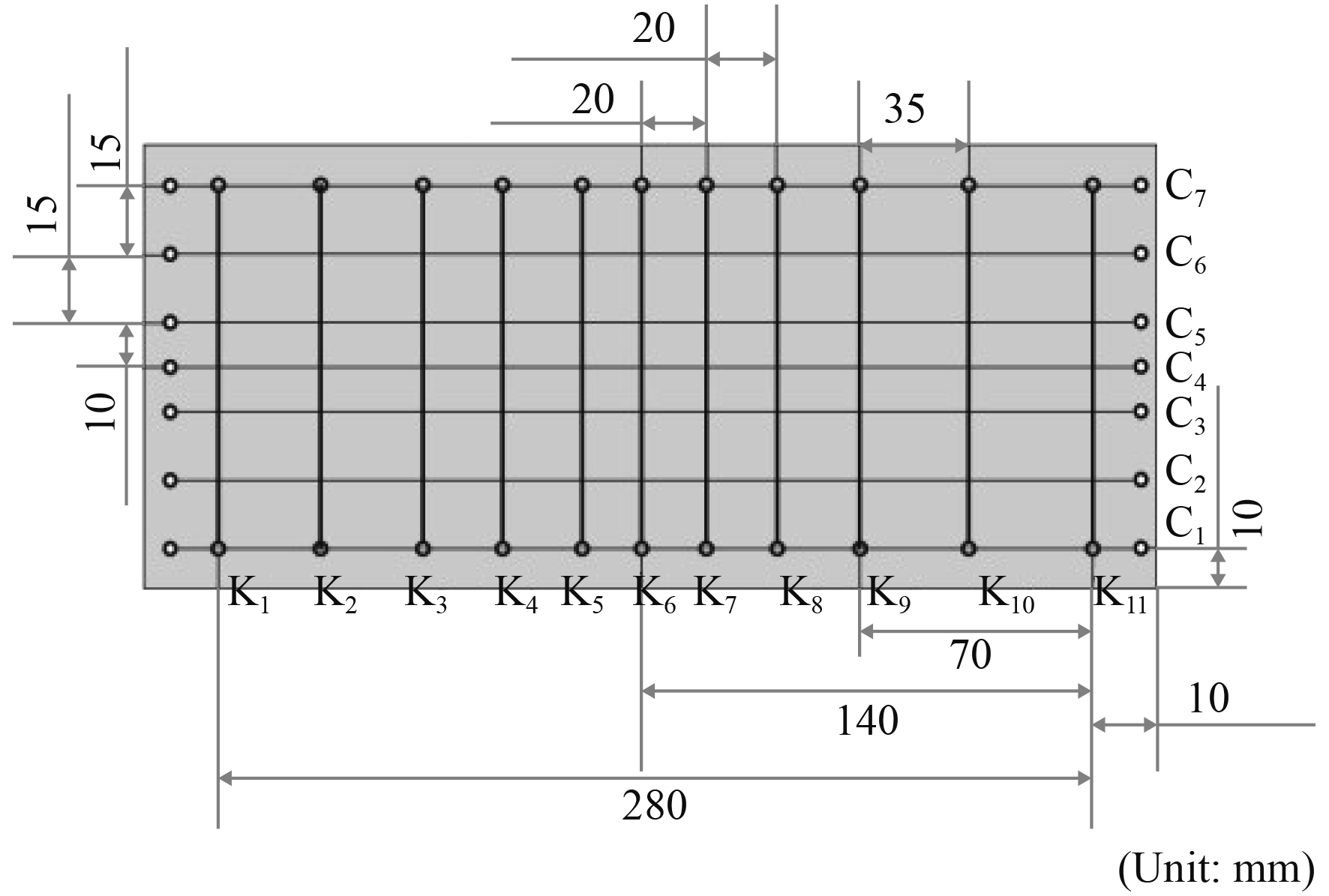

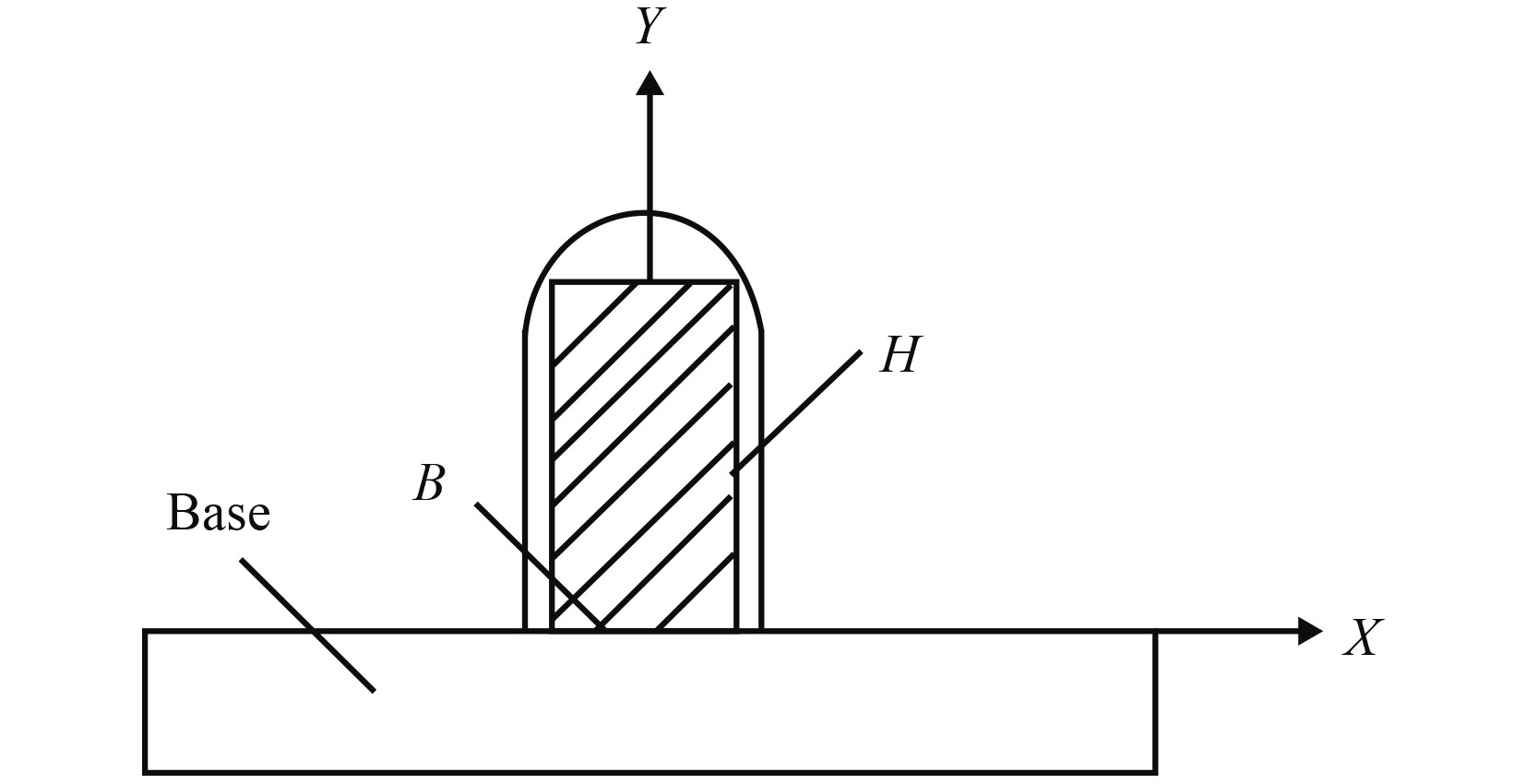

试验在Q235B基板上进行,每组工艺参数均采用逐层堆积的方式成形10层。待成形完成后,沿垂直于焊接速度的方向切样,试样经砂纸打磨、机械抛光后使用FeCl3溶液对试样腐蚀15 s,使用MERLIN CoMPact型扫描电镜对微观组织进行观察。分别在2、4、6 m/s2的振动加速度下,通过盲孔法测量Q235B基板的残余应力来间接反应PAM试样的应力变化情况,测点分布如图2所示。图3为残余变形测点的分布,前期采用铳子在母材上冲凹坑,使用游标卡尺对设计线段进行测量,在不同的振动加速度下进行等离子增材制造,在试样冷却至室温后对测量线段再次进行测量,数据处理后得到结果,试验同样以测量Q235B基板的残余变形来间接反应PAM试样的残余变形情况。增材制造试样的成形尺寸用喷焊层的高度H以及宽度B来表示(见图4)利用成形尺寸的变化来判断制造薄壁或精细结构时的质量。拉伸试验使用30 kN万能拉伸机测量试样的抗拉强度,由于在增材制造领域,层间结合区域是薄弱区域[15-19],因此试验直接研究高度方向的拉伸性能。

|

| 图 2 残余应力的测点分布 Fig. 2 Distribution of the measured points of residual stress |

|

| 图 3 残余变形的测点分布 Fig. 3 Distribution of the measured points of residual deformation |

|

| 图 4 试样成形尺寸示意图 Fig. 4 Schematic diagram of sample forming dimensions |

试验采用前期得到的最佳工艺参数,施加振动对Fe314自熔性合金粉末进行等离子增材制造试验,主要研究施加振动后,试样的成形、应力变形以及组织性能的变化情况,并解释了振动加速度对组织性能的影响机理。

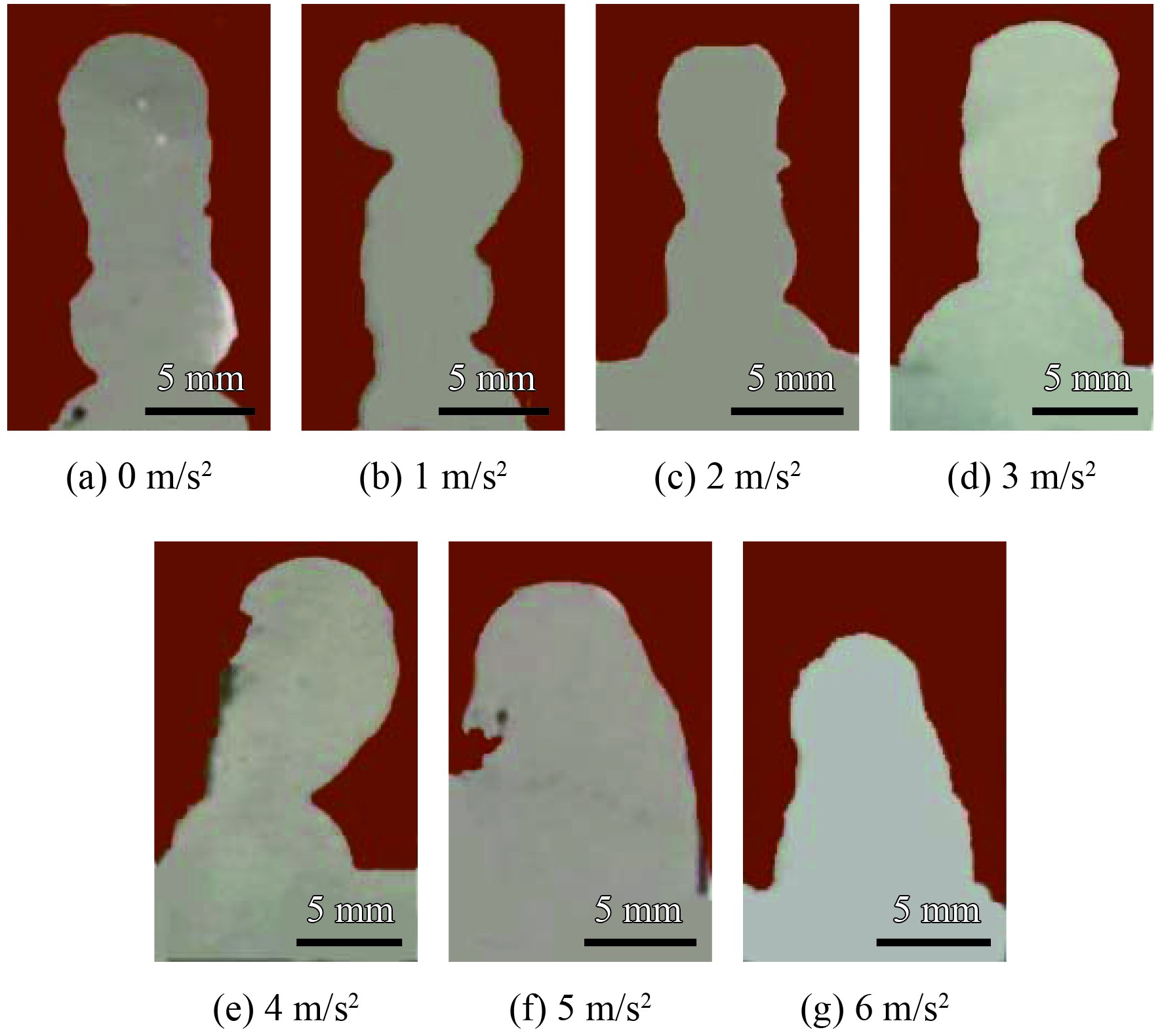

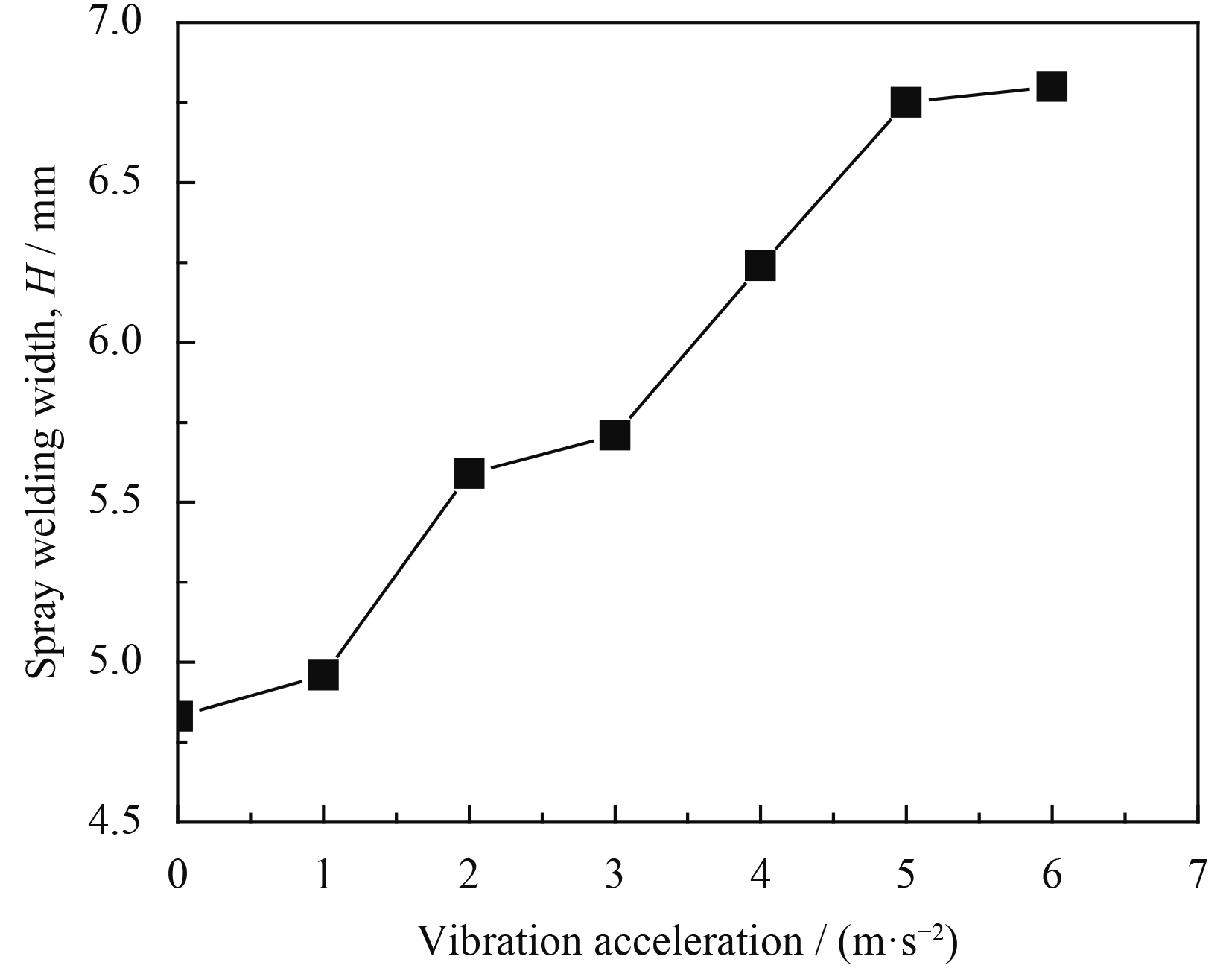

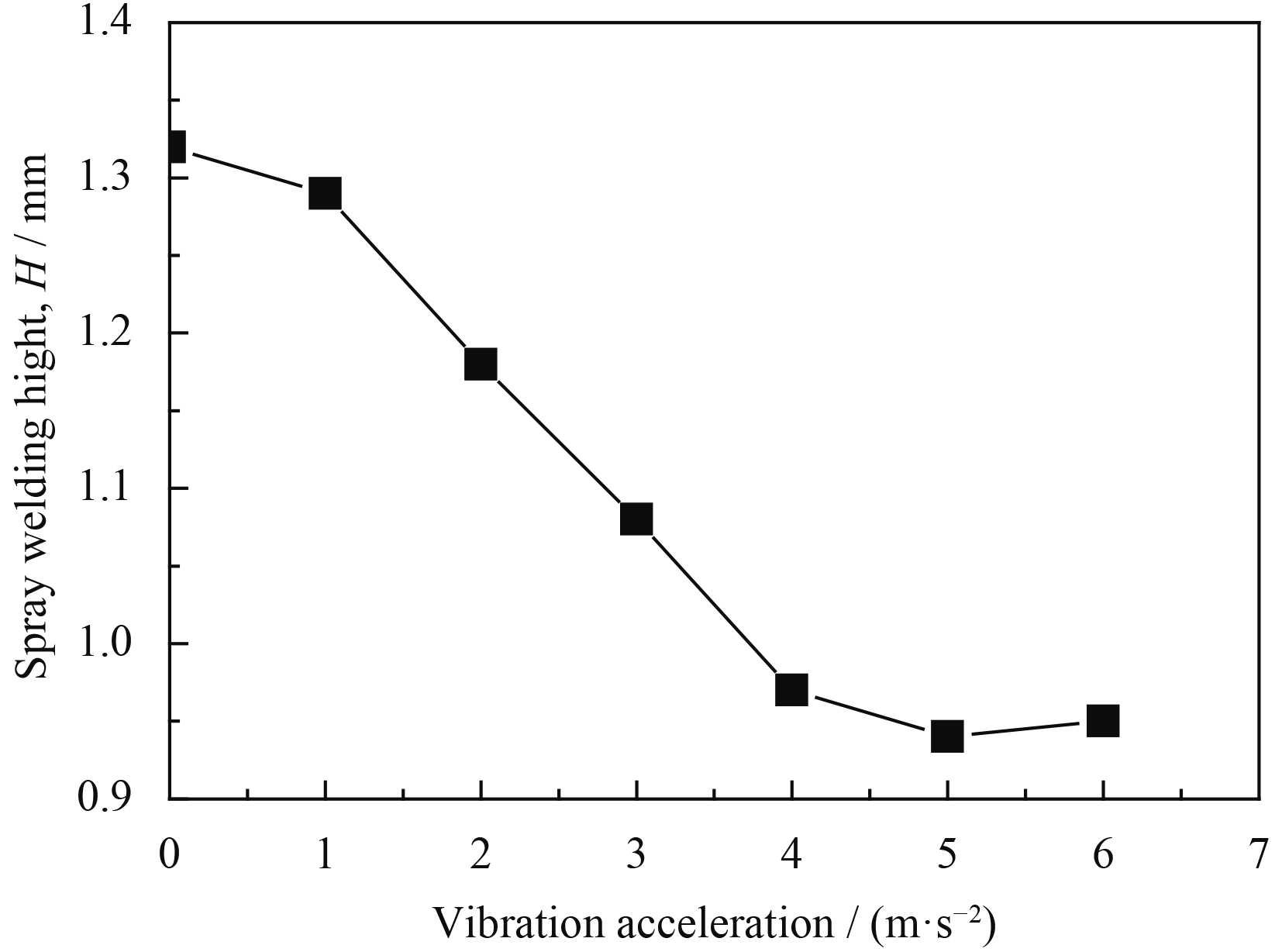

2.1 振动加速度对PAM试样成形的影响图5为不同振动加速度下的试样成形截面情况,图6为不同振动加速度下的喷焊层宽度B,图7为不同振动加速度下的喷焊层高度H。

|

| 图 5 不同振动加速度下的成形截面 Fig. 5 Forming section under different vibration accelerations |

|

| 图 6 振动加速度对PAM构件喷焊层宽度B的影响 Fig. 6 Effects of vibration acceleration on the width B of the spray-welding layer of PAM components |

|

| 图 7 振动加速度对PAM构件喷焊层高度H的影响 Fig. 7 Effects of vibration acceleration on the height H of the spray-welding layer of PAM components |

由图6和图7可知,在送粉速度不变的情况下,当振动加速度从0 m/s2增加到6 m/s2,试样的喷焊层宽度整体呈现增加趋势,但是,喷焊层高度呈现下降趋势。这是因为一方面振动在熔池中产生与振动加速度方向相反的惯性力,此惯性力驱使熔池流动铺展,这对于层间结合以及大面积填充成形是有利的,但对于薄壁件的成形是不利的。因为它会使喷焊层塌陷,同时使喷焊层厚度增大,成形精度降低。另一方面振动使得电弧长度、焊枪与母材的相对位置呈周期性变化,导致气体粉末的堆覆面积及电弧覆盖范围增大。喷焊层宽度B随着振动加速度的增加而不断增加,同时导致喷焊层高度H随之降低,这对于薄壁件和精细结构的成形是不利的。

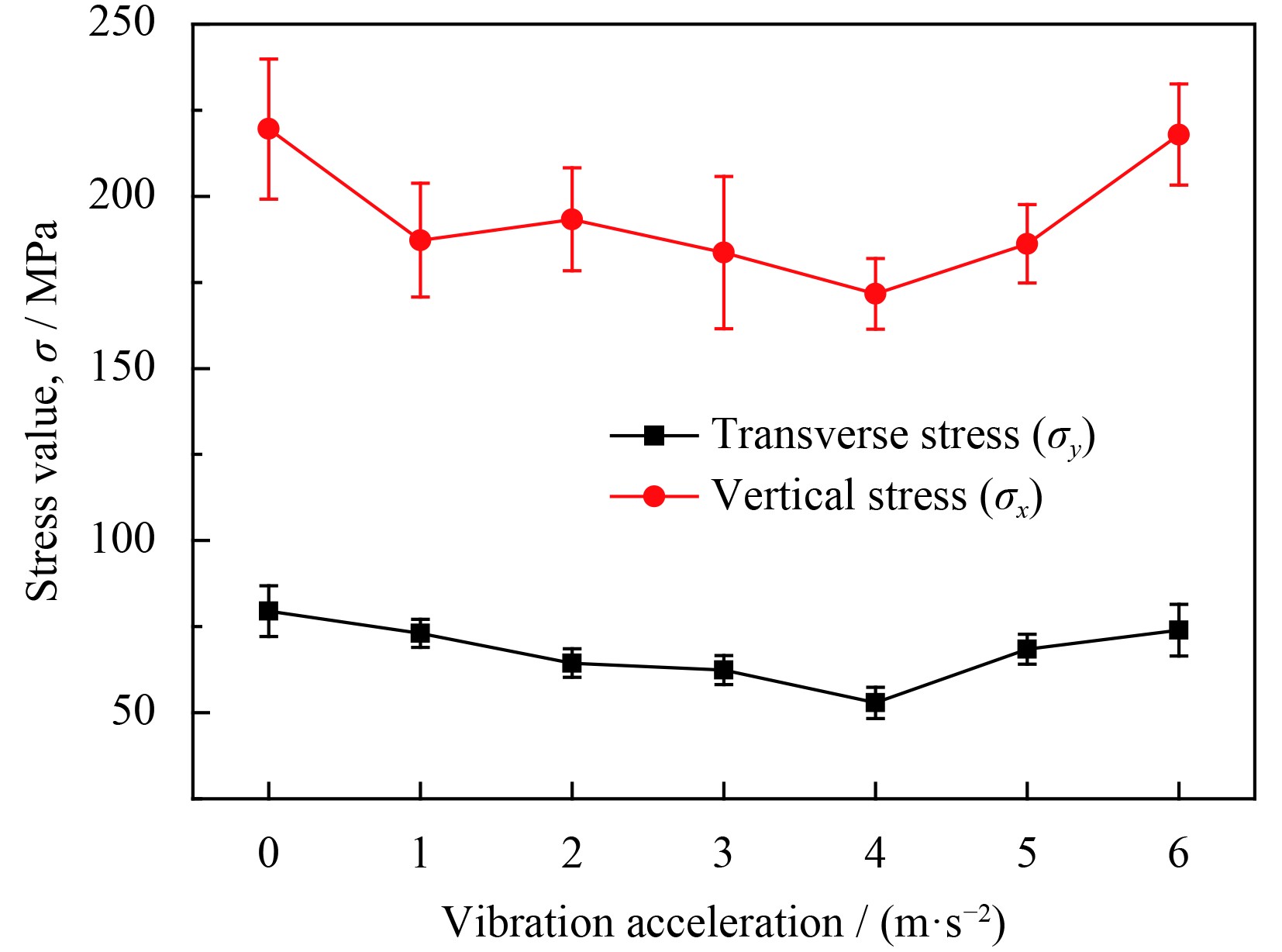

2.2 振动加速度对PAM试样残余应力的影响振动加速度对试样残余应力的测量结果如图8所示。由图可知,未施加振动时,母材的纵向残余应力σx为224 MPa,横向残余应力σy为76 MPa;施加振动后,σx与σy均呈现先下降后上升的趋势。尤其是当振动加速度为4 m/s2时,纵向残余应力降低了约27.1%,横向残余应力降低了约29.3%。这是因为在加热过程中,基板中心位置受到集中加热首先发生膨胀,而基板边缘的温度上升缓慢,变形较小,导致基板中心位置的变形量远远超过其他位置,此时基板边缘处会对基板中心构成拘束;在随后的自然冷却过程中,由于基板中心处温度最高,因此冷却的速度最慢,基板中心区域在冷却过程引起的收缩受到基板边缘位置的阻碍,最终产生较大的残余应力[20]。在等离子增材制造过程中施加振动,类似于施加了一个交变载荷,将其与残余应力相叠加,使得局部应力达到材料的屈服强度,产生塑性变形而使应力松弛。此外施加振动会加速熔池的散热,使熔池的温度梯度减小,不均匀的塑性变形减小,从而降低整体的残余应力[21],由试验测得当振动加速度达到4 m/s2时,残余应力降低程度最大,但是当振动加速度大于4 m/s2时,残余应力又出现回升现象,说明此时振动加速度不匹配,随着加速度的进一步增加,熔池的流动性增大,并且冷却速度加快,使得应力来不及释放和均匀化,最终导致残余应力的提升。

|

| 图 8 不同振动加速度对残余应力的影响 Fig. 8 Effects of different vibration accelerations on residual stress |

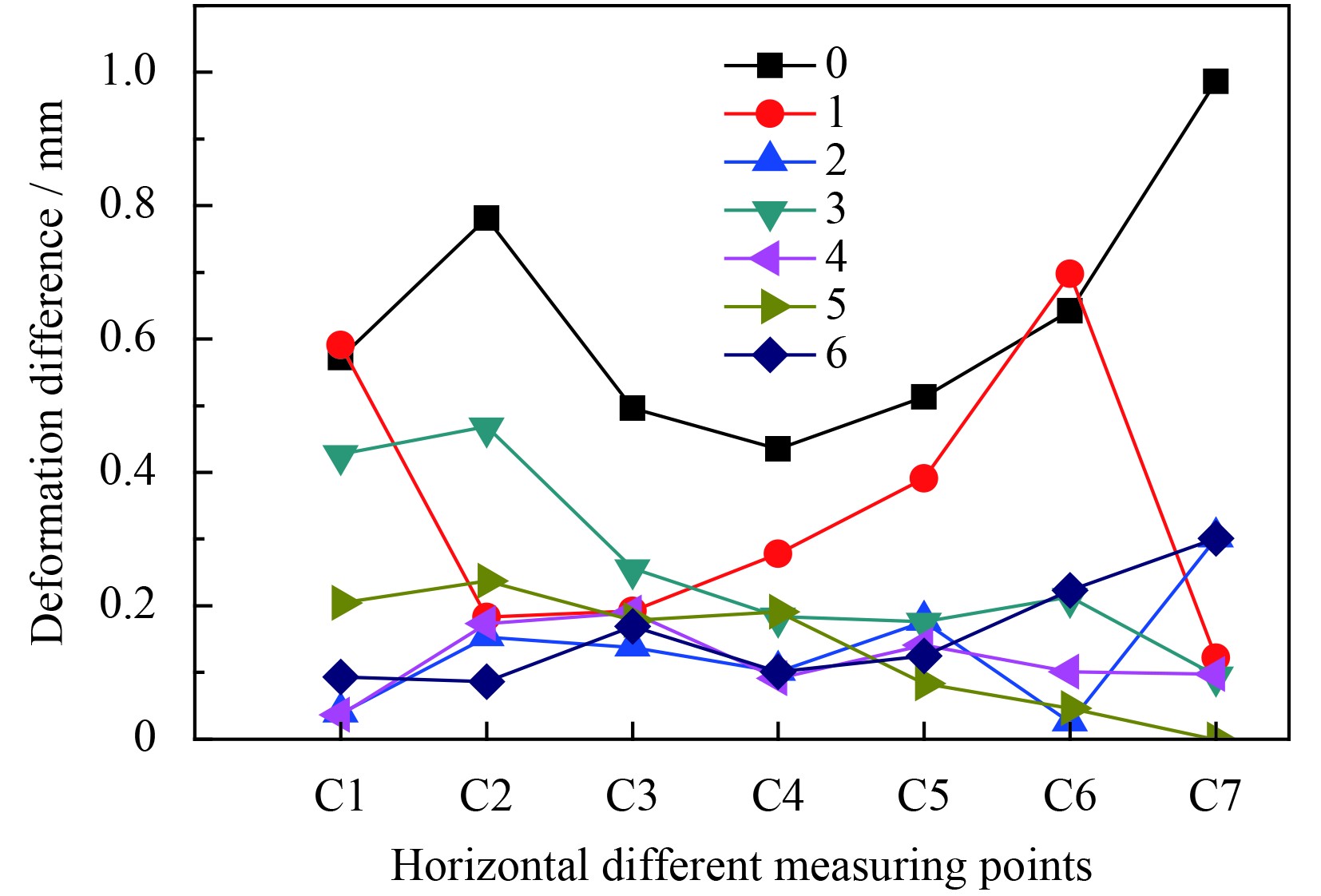

振动加速度对试样横向残余变形量及纵向残余变形的测量结果分别如图9、10所示。由图9可知,不施加振动时横向测点各位置的变形量较大,施加振动后横向变形量出现降低,其中在6 m/s2的振动加速度下,横向变形量平均下降幅度最大,由图10可知,施加振动后,纵向变形量相对于不施加振动有明显变化,随着振动加速度的提高,纵向变形量先增加后降低,其中6 m/s2的振动加速度对试样的纵向变形有较大程度的改善。综上所述,施加振动后,PAM试样的横向残余变形减小明显而纵向残余变形在较大加速度下减小显著。这是因为,在焊接结合处受到复合温度场的影响,导致母材的温度梯度变大,在随后的冷却过程中易产生收缩变形,施加振动后,局部区域产生热塑性变形,从而减少了残余应力,但是不会使整体的残余变形发生叠加,横向的拘束度较小,残余应力较小,容易发生收缩变形,在较小的振动加速度下就会有很明显的变化;而纵向的拘束度较大且不容易发生收缩变形,因此焊后的残余应力较大。在振动加速度的作用下局部区域产生的变形方向各异,这个过程中会使得一部分的微小形变发生抵消作用,最终发生残余变形明显减少的现象[21]。

|

| 图 9 不同振动加速度下横向变形差值 Fig. 9 Difference in lateral deformation under different vibration accelerations |

|

| 图 10 不同振动加速度下纵向变形差值 Fig. 10 Difference in longitudinal deformation under different vibration accelerations |

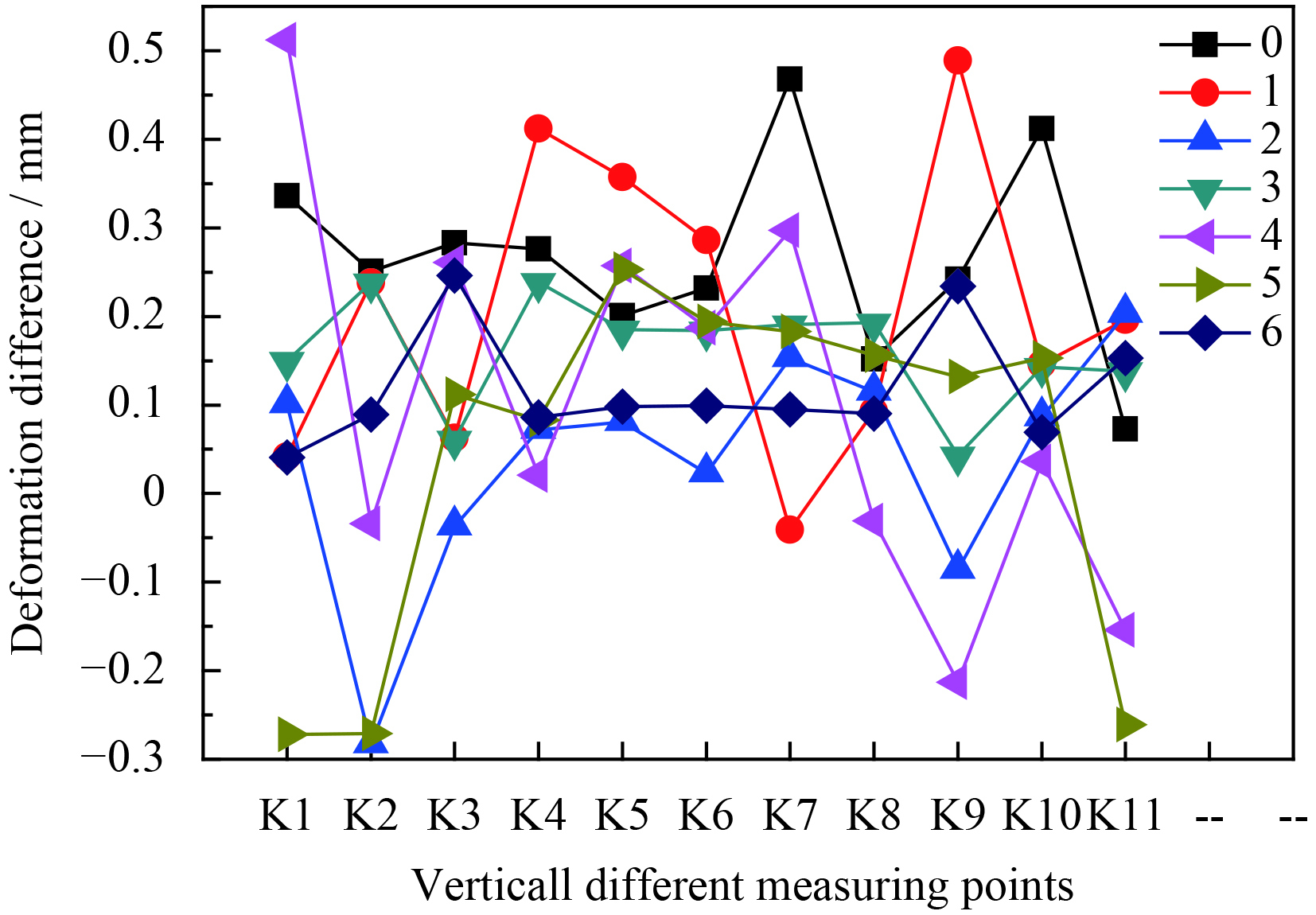

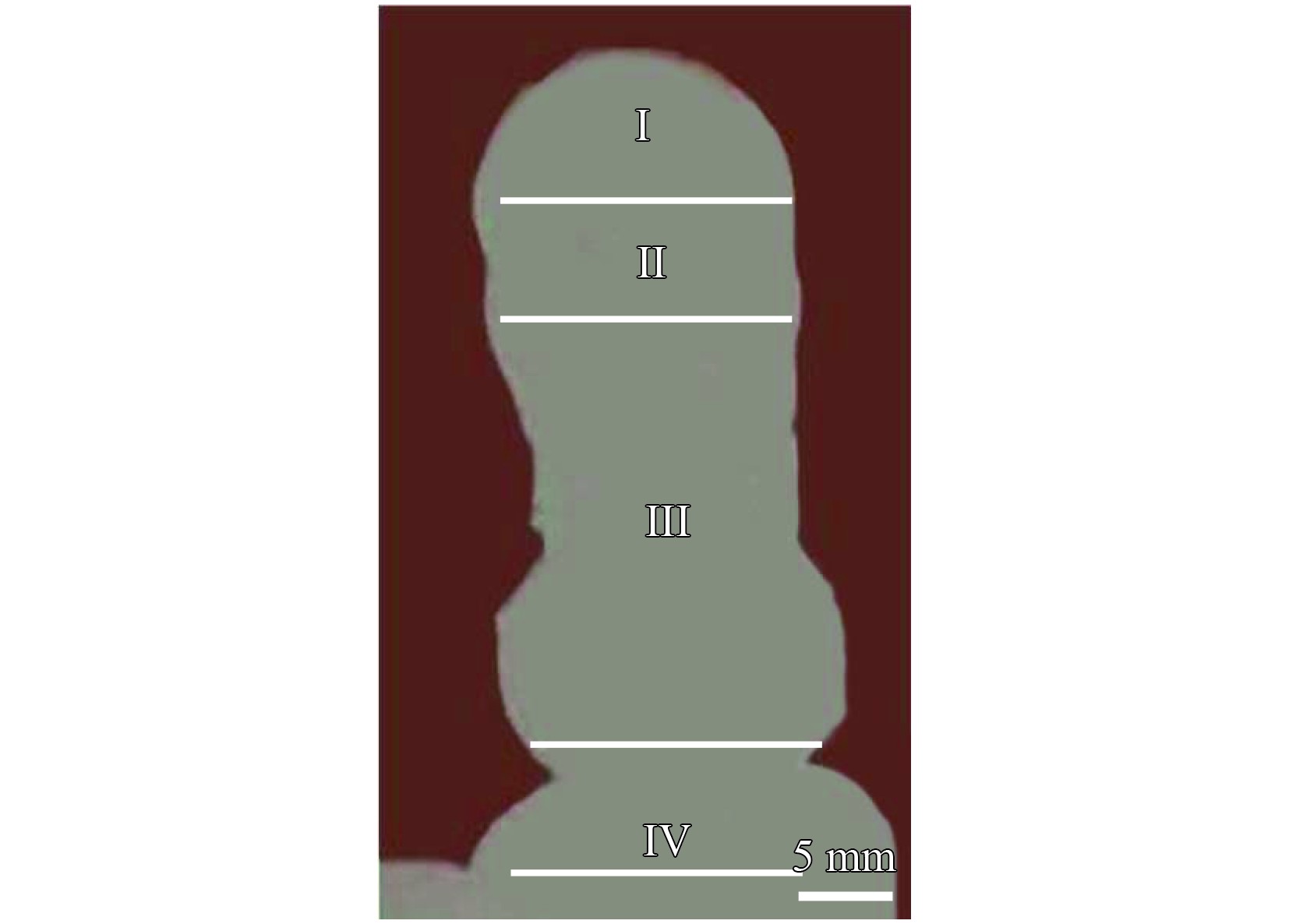

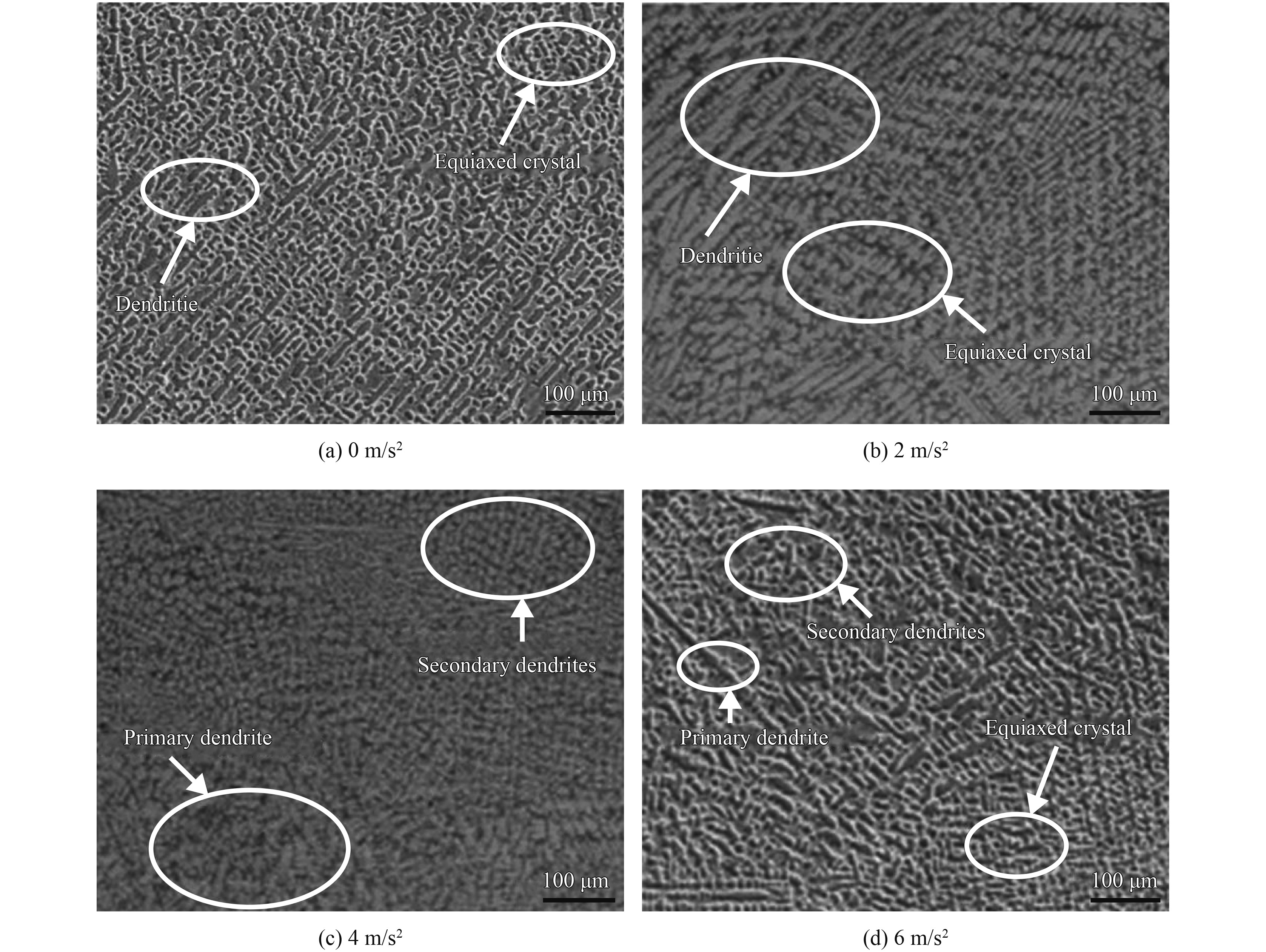

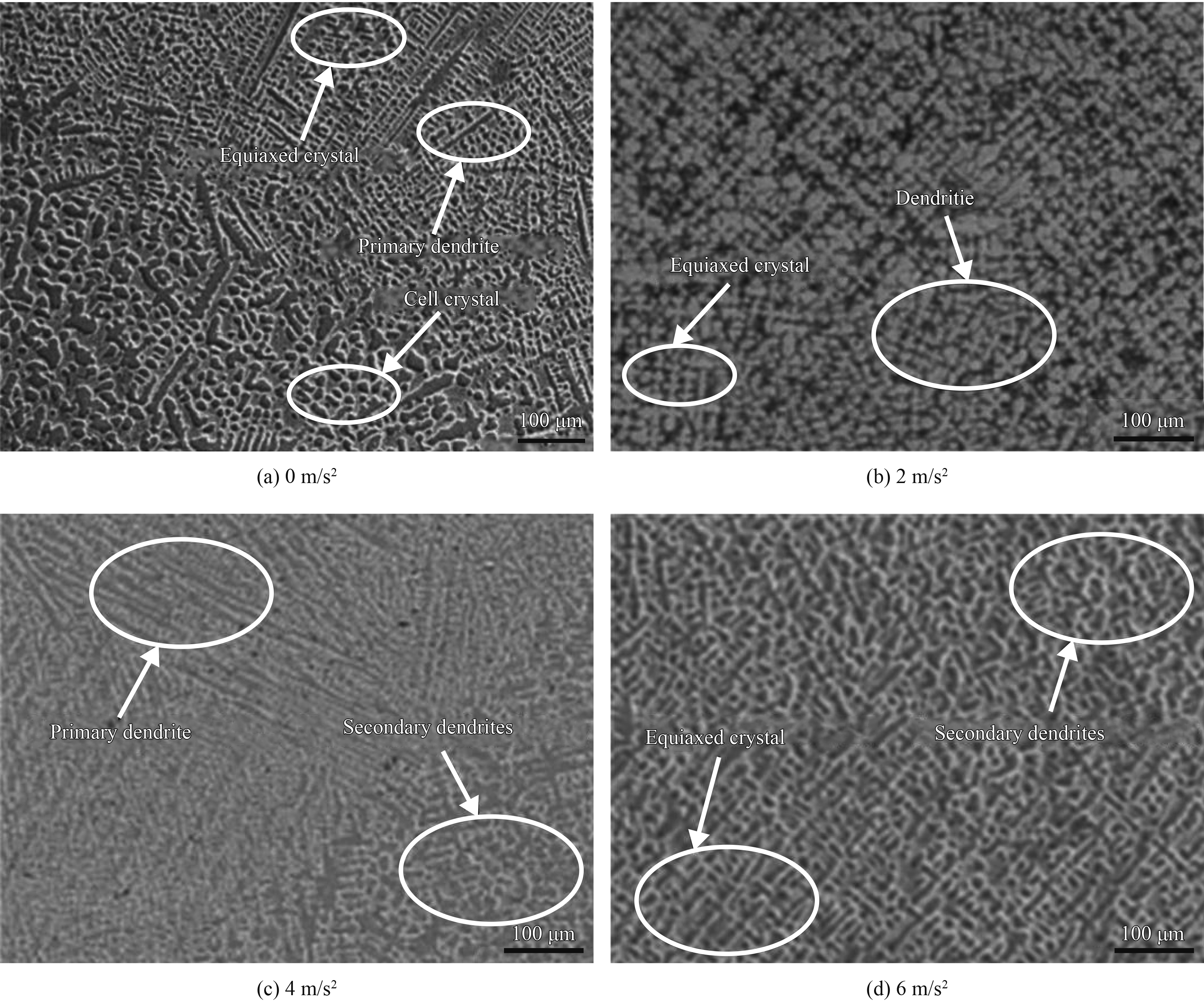

无振动条件下,多层单道件的喷焊层(10层)宏观截面如图11所示,其组织可分为4个不同的区域,各区域的微观组织如图12(a)、图13(a)、图14(a)、图15(a)所示。由图可知,I区组织中有较多的二次横枝以及部分单一取向的树枝晶、取向各异的等轴晶,这是由于该区域积累的热量最多,而顶部区域的散热条件不好,使得晶粒有充足的生长时间,当以较慢速度冷却时出现大量粗大的树枝晶,随后在热循环的作用下会发生部分的枝晶重熔,形成取向无序的等轴晶;II区组织与I区组织相差不大,在重熔作用下,树枝晶中的少量二次枝晶部分发生重结晶转变为细小的等轴晶;III区组织主要为细化的树枝晶,这是由于III区受热和散热情况较为稳定,枝晶间隙较小,受到重熔作用后,枝晶发生细化;IV区为初始喷焊层,没有预热作用,只受到焊接热循环的影响,其上层组织表现为少量的等轴晶+部分粗大的一次枝晶,下层为取向各异的胞状晶,在熔合线处出现少量的平面晶。这是由于在冷却初期,定向凝固过程中会出现方向性较强的树枝晶,随着后续喷焊层的热影响,粗大的树枝晶发生断裂形成细小的胞状树枝晶,同时底部散热较快,晶粒没有充足的时间生长。

|

| 图 11 喷焊层(10层)宏观截面 Fig. 11 Macroscopic section of spray welding layer (10 layers) |

|

| 图 12 不同振动加速度下多层单道试样І区组织 Fig. 12 Microstructure of zone I on multi-layer single-pass sample under different vibration accelerations |

|

| 图 13 不同振动加速度下多层单道试样ІІ区组织 Fig. 13 Microstructure of zone II on multi-layer single-pass sample under different vibration accelerations |

|

| 图 14 不同振动加速度下多层单道试样ІІІ区组织 Fig. 14 Microstructure of zone ІІІ on multi-layer single-pass sample under different vibration accelerations |

|

| 图 15 不同振动加速度下多层单道试样ІV区组织 Fig. 15 Microstructure of zone IV on multi-layer single-pass sample under different vibration accelerations |

图12~15为不同振动加速度下的I-IV区域的典型微观组织。由图可知,施加振动后I区组织中原来粗大的一次枝晶得到细化,且随振动加速度增加,组织细化效果越明显,其中当振动加速度达到4 m/s2时,等轴晶更为明显,但是继续增加振动加速度,组织中又出现了少量的枝状晶,这可能是振动加速度太大,引起熔池流淌,从而加快了散热和冷却导致的;施加振动后,原本在II区和III区中的粗大的一次树枝晶受到振动作用发生破碎,使得一次树枝晶减少而二次树枝晶增加,同时振动改变了晶粒生长的取向,在冷却速度较慢的情况下出现了部分等轴晶,并且当振动加速度达到4 m/s2时,晶粒细化效果最好。这是因为II区和III区中原本的粗大树枝晶在振动作用下变成细小的枝晶,同时该区域又不断发生重熔,各个方向同时生长,大小粗细相同,最终形成等轴晶;施加振动后,IV区组织整体的细化程度不明显,但是在4 m/s2的振动加速度下,原本的粗大树枝晶大量减少,出现了大量的细小的枝晶。这是因为无振动条件下,喷焊层中存在方向各异的一次枝晶区,施加振动后,熔池区域会受到类似于搅拌作用的影响,在随后的冷却过程中,晶粒尺寸较大的枝晶受振动而破碎,从而形成大量晶核,这使得晶粒的取向趋于无序化,最终结果是施加振动后,组织晶粒发生细化。

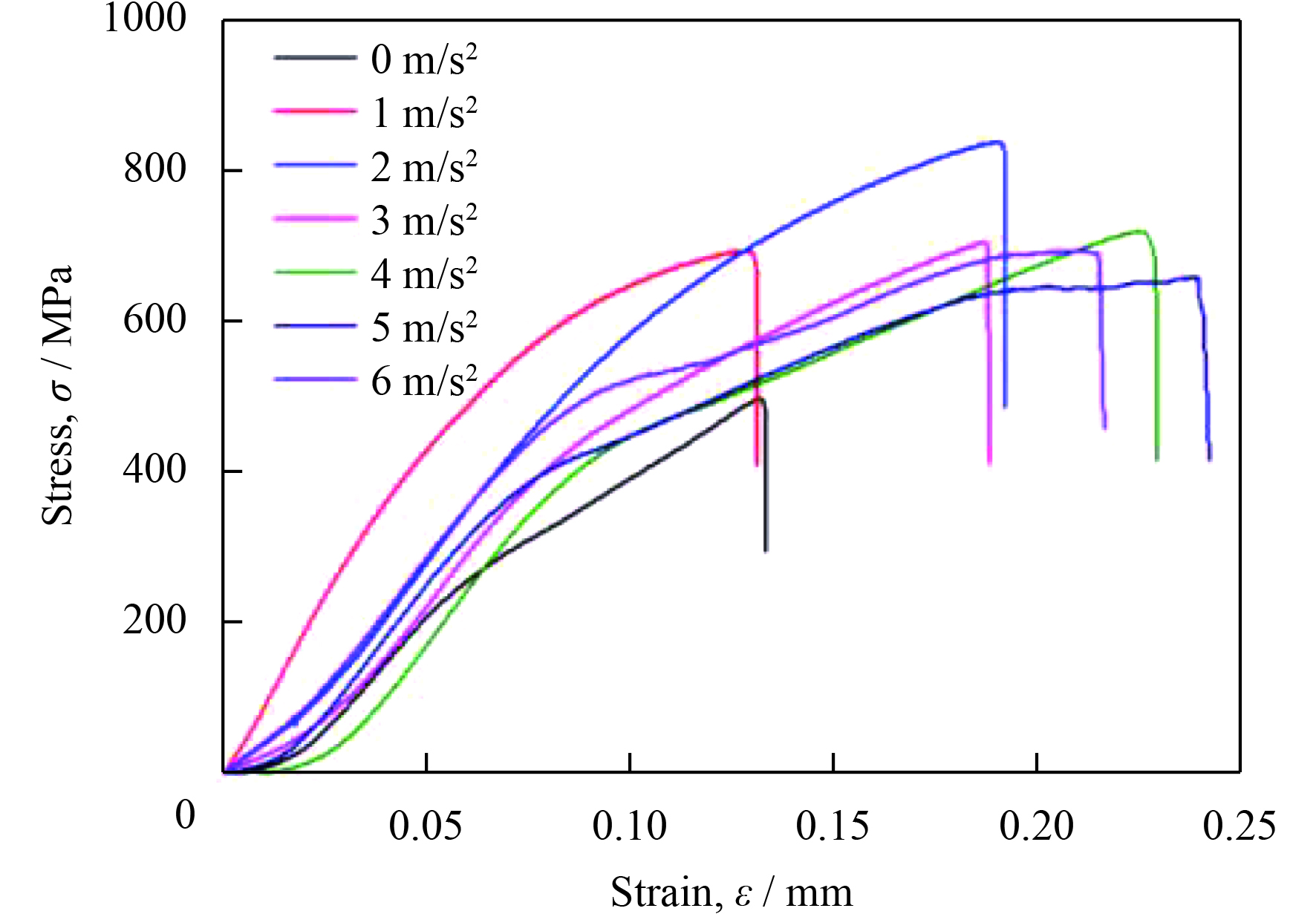

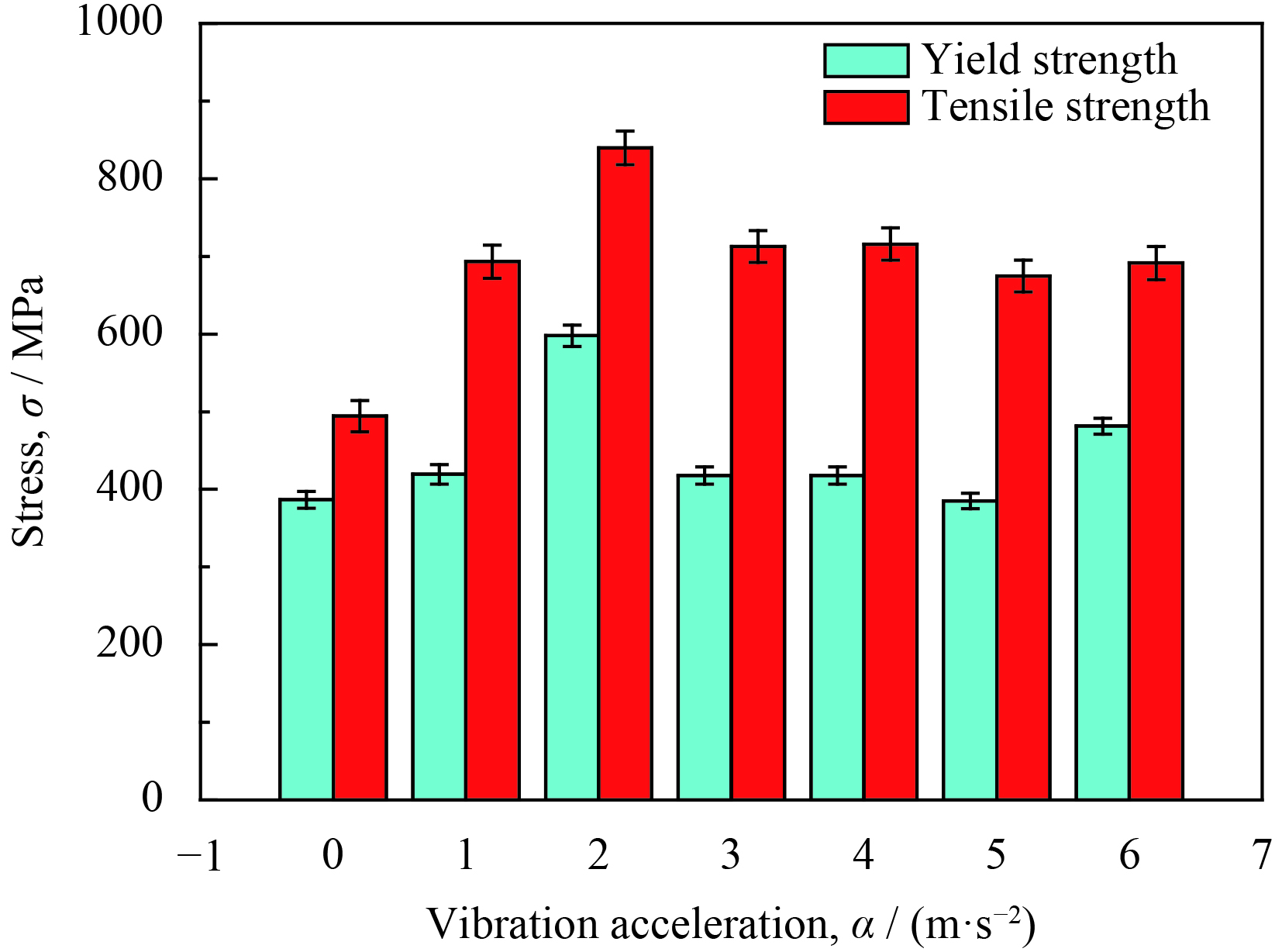

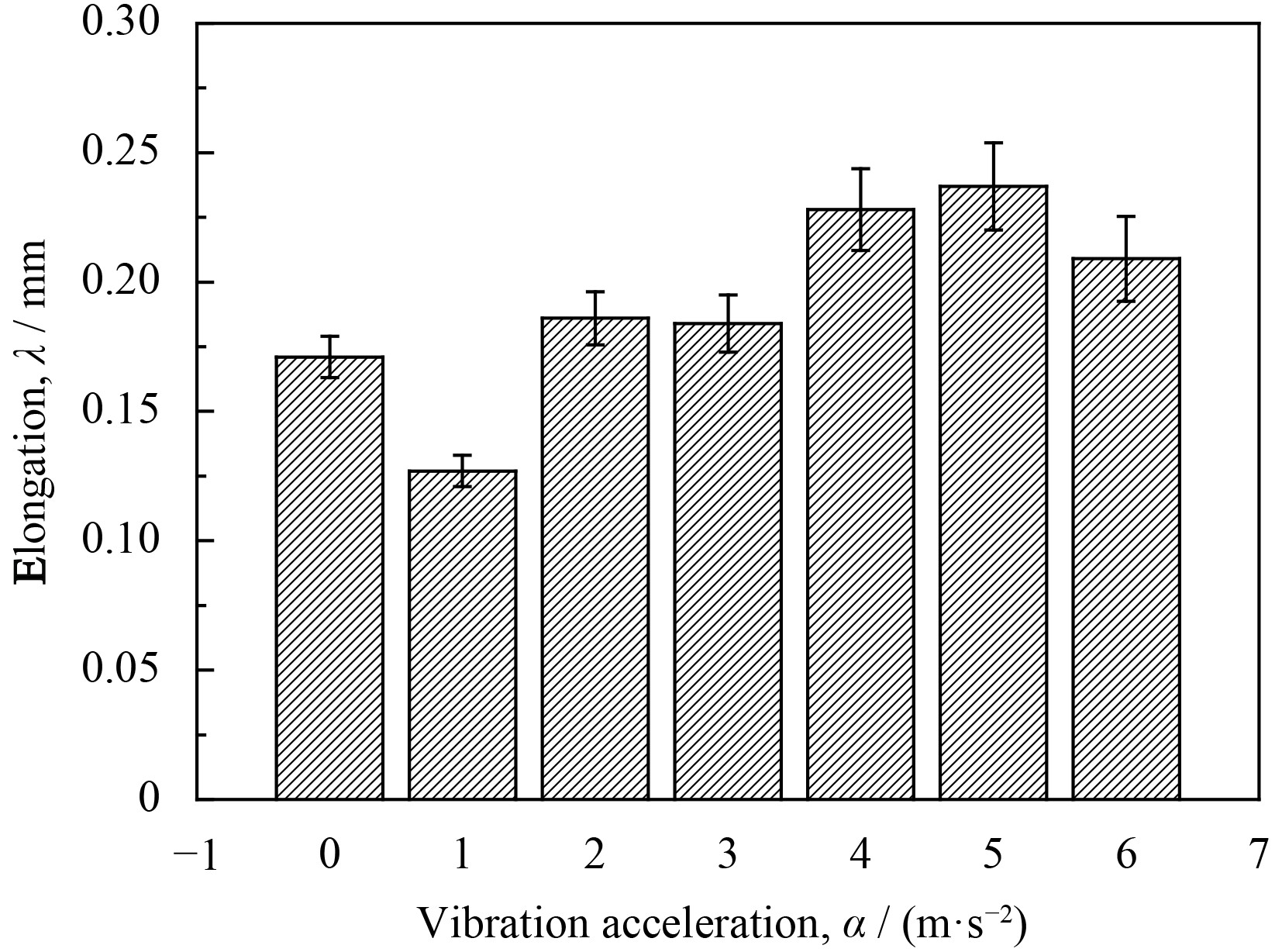

2.5 振动加速度对PAM试样拉伸性能的影响图16为PAM试样在不同振动加速度下的拉伸应力-应变曲线图,图17为不同振动加速度下的试样屈服强度和抗拉强度,图18为延伸率图。由图可知,不施加振动时,试样的抗拉强度和屈服强度最低,延伸率次低。施加振动后,试样的抗拉强度和屈服强度都有明显提高,其中2 m/s2振动加速度下,抗拉强度和屈服强度提升最大,抗拉强度从494.18 MPa提高到839.68 MPa,4 m/s2振动加速度下其次。施加振动的试样中,只有1 m/s2振动加速度下的延伸率稍有减小,其他的都有明显增加,其中5 m/s2的振动加速度下,延伸率增加最大,4 m/s2振动加速度下其次。综合分析,4 m/s2的振动加速度下,抗拉强度、屈服强度和延伸率都较大,综合力学性能最佳。这是因为振动能够细化晶粒,减小成分偏析,使试样薄弱区域性能得到提升。

|

| 图 16 不同振动加速度下多层单道试样拉伸应力-应变曲线 Fig. 16 Tensile stress-strain curves of multi-layer single-pass sample under different vibration acceleration |

|

| 图 17 不同振动加速度下多层单道试样屈服强度以及抗拉强度 Fig. 17 Yield strength and tensile strength of multi-layer single-pass sample under different vibration acceleration |

|

| 图 18 不同振动加速度下多层单道试样延伸率 Fig. 18 Tensile ductility of multi-layer single-pass sample under different vibration acceleration |

(1)随振动加速度增大,喷焊层高度H不断降低,宽度B不断增加,这对于薄壁件和精细结构的成形是不利的。

(2)等离子增材制造中引入振动,能够降低构件的残余应力。其中在4 m/s2的振动加速度下,纵向残余应力降低了约27.1%,横向残余应力降低了约29.3%,达到最佳效果。

(3)等离子增材制造中引入振动,可以降低构件的残余变形,施加振动后,横向和纵向的残余变形均出现了程度不一的下降。其中,在6 m/s2的振动加速度下,横向和纵向的残余变形降低幅度最大。

(4)等离子增材制造中引入振动,可以细化PAM构件的组织晶粒,其中4 m/s2的振动加速度对枝晶的细化效果最佳。

(5)等离子增材制造中引入振动,能够提高构件的抗拉强度和屈服强度,同时延伸率除个别外均有提升,其中4 m/s2的振动加速度下对材料综合力学性能的提升最佳。

| [1] | FRAZIER W. Metal additive manufacturing: A review[J]. Journal of Materials Engineering & Performance, 2014, 23(6): 1917-1928. |

| 点击浏览原文 | |

| [2] | WANG W, YAMANE S, KOIKE T, et al. Image processing method for automatic tracking of the weld line in plasma robotic welding[J]. International Journal of Advanced Manufacturing Technology, 2016, 86(5-8): 1865-1872. |

| 点击浏览原文 | |

| [3] | TASAK E, JASTRZRBSKI A. The influence of pulsation of the MIG arc on the structure of aluminium alloy welds[J]. Welding International, 2012, 26(12): 944-948. |

| 点击浏览原文 | |

| [4] | GU W P, XIONG Z Y, WAN W. Autonomous seam acquisition and tracking system for multi-pass welding based on vision sensor[J]. International Journal of Advanced Manufacturing Technology, 2013, 69(1-4): 451-460. |

| 点击浏览原文 | |

| [5] | TEKER T. The effect of austenitic interlayer on microstructure and mechanical behaviors in keyhole plasma transfer arc welding of ferritic stainless steel couple[J]. International Journal of Advanced Manufacturing Technology, 2013, 69(5-8): 1833-1840. |

| 点击浏览原文 | |

| [6] |

王刚, 张秉刚, 冯吉才, 等. 镍基高温合金叶片焊接修复技术的研究进展[J]. 焊接, 2008, 1(1): 20-23.

WANG G, ZHANG B G, FENG J C, et al. Research progress on welding repair technology of nickel base superalloy blades[J]. Welding & Joining, 2008, 1(1): 20-23 (in Chinese). |

| 点击浏览原文 | |

| [7] |

徐富家, 吕耀辉, 徐滨士, 等. 基于脉冲等离子焊接快速成型工艺研究[J]. 材料科学与工艺, 2012, 20(3): 89-93.

XU F J, LV Y H, XU B S, et al. Research on rapid prototyping process based on pulse plasma welding[J]. Materials Science and Technology, 2012, 20(3): 89-93 (in Chinese). |

| 点击浏览原文 | |

| [8] | KUMAR S, DING W, SUN Z, et al. Analysis of the dynamic performance of a complex ultrasonic horn for application in friction stir welding[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97: 1269-1284. |

| 点击浏览原文 | |

| [9] | WOIZESCHKE P, RADEL T, NICOLAY P, et al. Laser deep penetration welding of an aluminum alloy with simultaneously applied vibrations[J]. Lasers in Manufacturing & Materials Processing, 2017, 4(1): 1-12. |

| 点击浏览原文 | |

| [10] | TEWARI S P, SHANKER A. Effects of longitudinal vibration on tensile properties of weldments[J]. Welding Journal, 1994, 73, 11(11): 272-276. |

| [11] |

胡正. 应用于振动焊接的微振动平台的研制[D]. 杭州: 浙江大学, 2006.

HU Z. Development of micro-vibration platform for vibration welding[D]. Hangzhou: Zhejiang University, 2006 (in Chinese). |

| [12] | RAHMI M, ABBASI M. Friction stir vibration welding process: modified version of friction stir welding process[J]. International Journal of Advanced Manufacturing Technology, 2017, 90(1-4): 141-151. |

| 点击浏览原文 | |

| [13] | XIAO M, SATO K, KARUBE S, et al. The effect of tool nose radius in ultrasonic vibration cutting of hard metal[J]. International Journal of Machine Tools & Manufacture, 2003, 43(13): 1375-1382. |

| 点击浏览原文 | |

| [14] | ZHANG Z Y. A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2000, 22(11): 1330-1334. |

| 点击浏览原文 | |

| [15] | YANG T, XIONG J, CHEN H. Effect of process parameters on tensile strength in plasma MIG hybrid welding for 2219 aluminum alloy[J]. International Journal of Advanced Manufacturing Technology, 2016, 84(9-12): 2413-2421. |

| 点击浏览原文 | |

| [16] | LIU Z M, WU C S, CHEN M A. Experimental sensing of the keyhole exit deviation from the torch axis in plasma arc welding[J]. International Journal of Advanced Manufacturing Technology, 2014, 71(5-8): 1209-1219. |

| 点击浏览原文 | |

| [17] | AMINI S, AMIRI M R. Study of ultrasonic vibrations’ effect on friction stir welding[J]. International Journal of Advanced Manufacturing Technology, 2014, 73(1-4): 127-135. |

| 点击浏览原文 | |

| [18] | AMINI S, NAZARI M M, REZAEI A. Bending vibrational tool for friction stir welding process[J]. International Journal of Advanced Manufacturing Technology, 2016, 84(9-12): 1889-1896. |

| 点击浏览原文 | |

| [19] | COOPER F. Sintering and additive manufacturing: “Additive manufacturing and the new paradigm for the jewellery manufacturer”[J]. Progress in Additive Manufacturing, 2016, 1(1-2): 29-43. |

| 点击浏览原文 | |

| [20] |

方洪渊. 焊接结构学[M]. 北京: 机械工业出版社, 2011.

FANG H Y. Welding structure[M]. Beijing: Mechanical Industry Press, 2011 (in Chinese). |

| [21] |

卢庆华. 振动对焊接接头组织与性能的影响及其工程应用[D]. 上海: 上海交通大学, 2008.

LU Q H. Effect of vibration on microstructure and properties of welded joint and its application in engineering[D]. Shanghai: Shanghai Jiaotong University, 2008 (in Chinese). |