316L奥氏体不锈钢由于其优良的抗腐蚀性能和力学性能广泛应用于众多领域[1]。目前,奥氏体不锈钢自身的特性已不能满足现代工业材料的技术发展需求。为使奥氏体不锈钢更好适用于现代工业需求,大量科研人员正致力于奥氏体不锈钢表面改性的研究,使其能够在一些特殊领域得到更好的摩擦学性能和耐腐蚀性能[2-3]。

DLC涂层是由碳的sp3和sp2键杂化形成的不定形单质材料,并且性能介于金刚石(sp3)和石墨(sp2)之间[4],当DLC涂层的sp3键含量较多时,涂层的硬度值增大,耐磨性也相应提高[5-6]。然而,由于DLC涂层与基质材料之间明显的物理性能差异,导致涂层和基质材料之间的匹配程度低,剥落情况严重。针对这一问题,可以从改变基体性能、增加过渡层或降低DLC涂层的内应力等方面入手。纪锡旺、许振华等[7]在基体上沉积具有不同中间层(Cr、TiAl、TiAlN、Cr/TiAl/TiAlN)的DLC涂层,可以减轻涂层内应力并且获得更高的结合强度,同时多种中间层导致界面差异增大。M. Ikeyama等[8]在制备DLC涂层的试验中,掺杂Si元素提高了涂层与基体的结合强度,但损失了涂层的模量和硬度。范有余[9]提出了“软基体/承载层/塑性层/DLC”的复合涂层结构,并研究了掺Cr的DLC涂层可有效降低sp3键含量,使其内应力由2.3 GPa降至0.628 GPa。以上解决方法主要以降低DLC涂层内应力或增加多层过渡层来提高软基体上DLC涂层的结合强度。

目前,一些文献已经报道了氮化复合DLC涂层的相关研究[10-13],E. L. Dalibón等[11]在316L奥氏体基体上进行氮化并沉积厚软金刚石涂层,盐雾试验结果表明涂层的耐腐蚀性与氮化层和DLC涂层的结合强度相关。Ebrahimi M等[13]通过脉冲直流等离子体辅助化学气相沉积方法在110 ℃下在碳氮化处理的AISI 4140钢上制备DLC涂层,结果表明等离子体氮碳共渗改善了DLC涂层对基体的结合力,且在550 ℃条件下的DLC复合涂层表现出更低的摩擦因数和磨损率。以上文献研究焦点主要集中在不同的氮/碳化处理对DLC涂层与基体间结合性能的提高以及对力学性能和耐蚀性能的影响,而未能说明氮/碳化是否可以改变对DLC涂层的相结构以及氮/碳化层在沉积DLC涂层过程中是否发生了相结构的变化,而这些都直接影响复合涂层的性能。

文中采用低温等离子体辅助氮化(Plasma assisted nitriding, PAN)技术,在不锈钢表面形成扩展奥氏体相(γN),使硬度得到提高,从而改变基质材料的表面性能,使其成为DLC涂层的承载层,且减少多层结构带来的界面不匹配性;同时,由于氮在不锈钢表面呈连续梯度分布,氮化层的硬度渐变,使DLC涂层和基体间实现硬度梯度的平缓过渡[14],从而提高DLC涂层的表面性能。对比研究了未处理和氮化处理奥氏体不锈钢表面在不同温度下沉积DLC涂层的相结构和摩擦学性能,同时研究了在DLC沉积过程中,温度对氮化层中氮的再扩散行为的影响。

1 试验与表征 1.1 样品制备试验选用AISI 316L作为基体材料,试样尺寸Φ30 mm×3 mm,其化学成分如表1所示。选择不同型号砂纸打磨后抛光至镜面,放入酒精中用超声波清洗30 min,吹干酒精放入真空室。

| Element | C | Si | Mn | P | Ni | Cr | Mo |

| Content | 0.14 | 0.44 | 1.35 | 0.015 | 8.137 | 15.84 | 1.327 |

采用低温等离子体氮化辅助技术对不锈钢表面进行低温氮化预处理(见文献[15])。氮化条件为:灯丝电流3×10 A,基体偏压−300 V,通入N2流量为200 mL/min,氮化时间1 h。采用等离子体化学气相沉积技术(Plasma enhanced chemical vapor deposition,PECVD)在未处理和氮化处理的试样表面沉积DLC涂层,设备装置如图1所示。工艺参数为:反应气体Ar/C2H2比为1∶3,气压2.0 Pa,脉冲偏压为3300 V,1200 Hz,脉宽20 μm。沉积温度分别为50、100和150 ℃,沉积时间为5 h。在沉积DLC的过程中,基片置于一个带有两端开孔的网笼之中,网笼接高功率脉冲(High power plus, HPP)电源,得到高密度等离子体,而处于悬浮电压下的基片,可有效避免高能粒子的轰击作用。

|

| 图 1 PECVD设备示意图 Fig. 1 Schematic diagram of PECVD reactor |

采用X射线衍射仪(XRD)表征氮化层的相结构,计算γN晶格常数。采用Zei-SIGMA HD场发射扫描电子显微镜,观察氮化层及DLC涂层的横截面形貌。采用Raman光谱仪分析DLC涂层的成分结构,并进行高斯拟合,得出ID/IG数据。采用G200纳米压痕仪测定涂层硬度,测试20个不同位置后取平均值。采用MFT-4000划痕仪测试DLC涂层与基体氮化层的结合力,加载速度100 N/min,加载力100 N,划痕长度5 mm。采用MS-T3001型摩擦磨损试验仪进行摩擦学性能测试,摩擦副为ZrO2球(直径3 mm),设定转速200 r/min,载荷400 g,测试时间120 min。采用VHX-500F超景深显微镜观察DLC涂层和基体试样的磨痕形貌。

2 结果与分析 2.1 XRD衍射图谱由于DLC涂层是一种不定形碳膜,在XRD衍射图谱中没有出现相应的衍射峰,因此文中只讨论奥氏体不锈钢基体和氮化处理的试样。基体、氮化试样和氮化复合DLC涂层的XRD衍射图,如图2所示。从图中可以明显看到基体为面心立方的γ相,分别在43.50°和50.58°出现(111)和(200)衍射峰,经过1 h氮化后,γ相衍射峰消失,在40.32°和46.37°出现两个宽化的衍射峰,这是由于氮固溶于奥氏体晶格间隙引起晶格膨胀,使其晶面间距变大,衍射峰向低角度移动,形成过饱和固溶体相γN。由图还可以看出,γN(111)衍射峰出现明显不对称,这是由于氮化层中氮浓度梯度过大造成的。该不对称性随着后续DLC涂层的沉积而变得不明显,这表明在后续DLC涂层的沉积过程中,N原子通过扩散进行了重新分布,从而降低了氮化层的氮浓度梯度,这在后续试验中也得到了验证。

|

| 图 2 基体、氮化层及氮化复合DLC涂层的XRD衍射图谱 Fig. 2 XRD patterns of the substrate, nitrided layer and DLC coatings combined with nitriding |

在不同温度下沉积DLC涂层后,γN相(111)和(200)的衍射峰进一步向低角度偏移,随着温度的升高,衍射峰左移程度先增加然后减小。根据T.C zerwic等的应力与应变关系模型[16-17],经计算奥氏体氮化后晶格常数为0.3804 nm,随后在50 ℃和100 ℃下沉积DLC涂层后,扩展奥氏体晶格常数增加到0.3864 nm和0.3867 nm,这是由于在沉积DLC涂层之前,对试样表面进行离子轰击,在表面及近表面形成大量的缺陷,造成晶格畸变增大,导致衍射峰左移;同时表面及近表面的缺陷促使固溶在奥氏体晶格间隙中的N原子由内向外反向扩散,引起表层氮浓度增加,也导致衍射峰左移[18]。随着温度升高,这种反扩散明显增强,因此衍射峰左移量增大。当温度达到150 ℃,γN的衍射峰左移程度减小。这是由于反扩散的N原子能量增加,与空位复合使晶格畸变量降低,甚至扩散过来的高能N原子与其他元素化合,形成了析出相,降低了N原子的固溶度,从而使得衍射峰左移程度减小,晶格常数变为0.3847 nm。由于该析出相晶粒尺寸较小,可能是纳米级,导致XRD图谱中衍射信号弱,因此不易被XRD检测发现[19]。

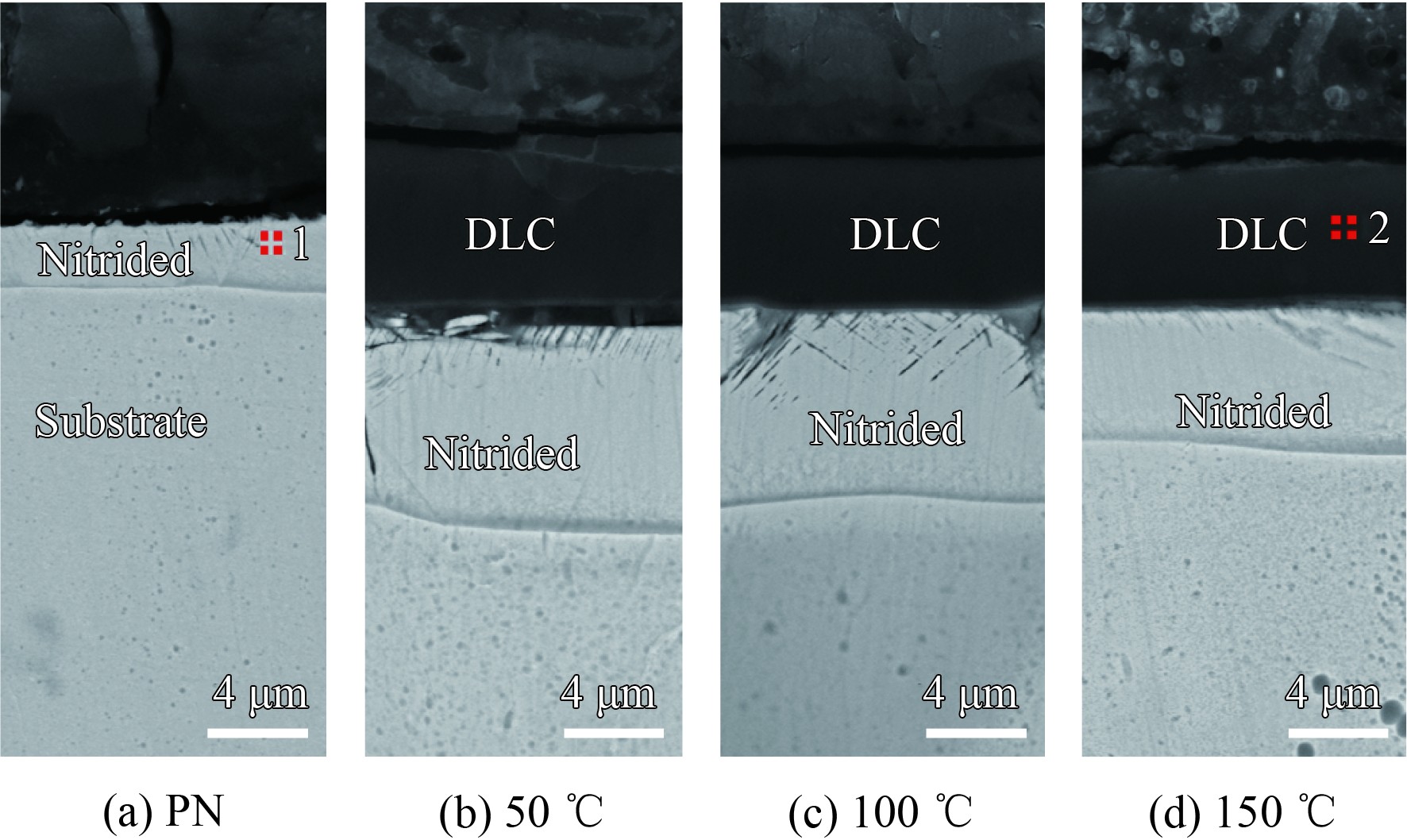

2.2 截面形貌及元素分布图3是氮化层及氮化复合DLC涂层的截面形貌。图3(a)表现为典型的氮化层截面形貌,基体与均一相的氮化层之间形成一条明显刻蚀线[20-21],这是由于氮固溶后形成过饱和固溶体相与基体形成相界,腐蚀后出现明显沟状界线。由图3(b)~(d)可看出,DLC涂层结构致密并且与氮化层结合良好。氮化预处理的氮化层厚度仅为2.1 μm,沉积DLC涂层后,由于氮原子的氮化层厚度明显增加。在沉积DLC涂层过程中,氮化预处理的样品在高脉冲偏压的作用下,受到强烈的离子轰击,使表面活化,且温度升高,氮化层的氮原子向基体内部进一步产生热化学扩散,使得氮化层厚度相比原氮化层厚度增加了4~7 μm左右。在150 ℃时,增加的氮化层厚度小于50 ℃和100 ℃的试样,这是由于一部分反向扩散的高能氮原子与其它元素形成化合物析出,导致向内部扩散的氮原子量减少,从而使得,氮化层厚度仅有6.2 μm,而50 ℃和100 ℃样品的氮化层厚度为9 μm左右。

|

| 图 3 氮化层及氮化复合DLC涂层的截面形貌 Fig. 3 Cross-sectional morphologies of the nitrided layer and DLC coatings combined with nitriding |

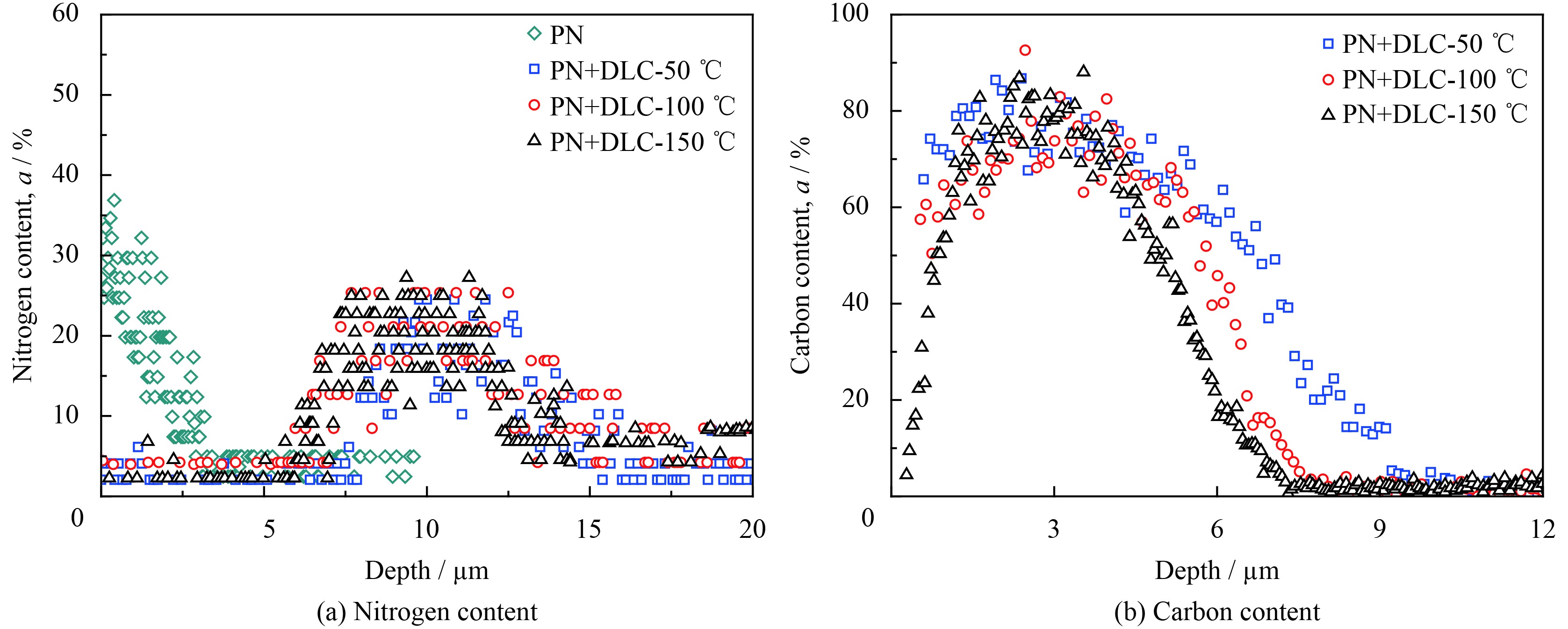

图4给出氮化层及氮化复合DLC涂层中氮和碳元素随深度分布。由图4(a)可以看出,氮化层中氮含量随深度分布符合等离子体辅助氮化的氮浓度梯度分布规律,但由于氮化时间较短,没有出现明显“平台”。对图3(a)中氮化层标定点(1)进行EDS成分测试,氮的原子数分数为37%。复合DLC涂层试样中,氮化层的氮浓度分布出现氮原子扩散“平台”,相比原始氮化层,氮浓度梯度减缓。图4(b)是氮化复合DLC涂层的碳含量深度分布,随沉积温度升高,DLC涂层厚度降低。图3(d)中标定点(2)的C的原子数分数达90%以上,其他成分主要为O(约9%)和Fe (1%)元素。其中O元素是由于涂层在磨抛过程中被氧化而引入的;而Fe等元素是基体中被溅射出来的原子随碳原子一起沉积在DLC涂层中。

|

| 图 4 氮化层及氮化复合DLC涂层的元素含量分布 Fig. 4 Depth profile of the elements for nitrided layer and DLC coatings combined with nitriding |

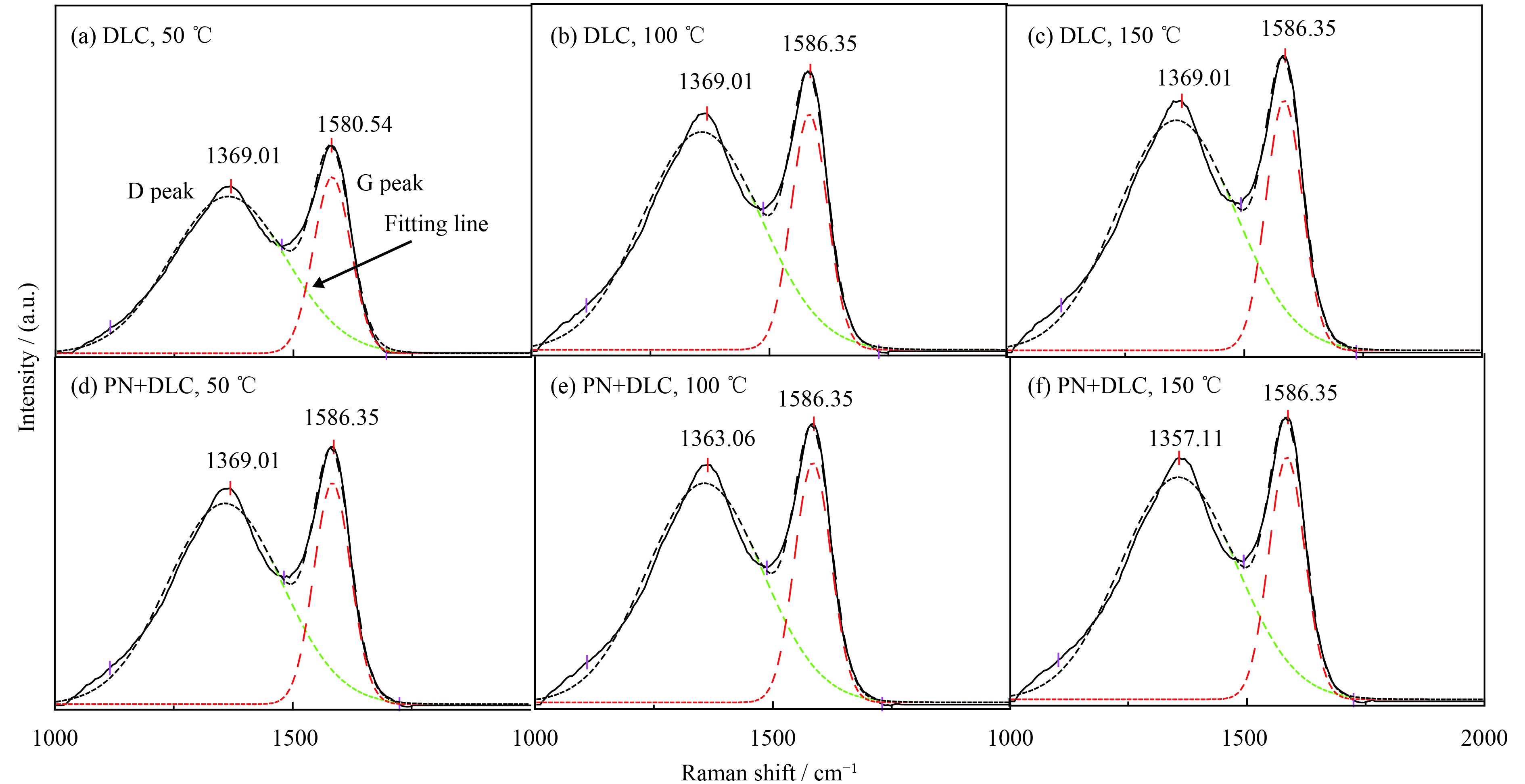

图5(a)~(f)分别是50、100和150 ℃条件下制备的DLC涂层和氮化复合DLC涂层的拉曼光谱高斯拟合曲线。由图可见,DLC涂层在1350 cm−1附近出现了一个D峰(Disorder),在1580 cm−1附近出现了一个G峰(Graphite),分别代表无序细小的石墨结构和层片sp2的团簇结构,明显的双峰结构区别于DLC涂层非晶结构的典型拉曼光谱特征[22],这是由于基体处于悬浮电位导致形成DLC的碳及碳氢离子的能量较低而形成较多的sp2键而引起的。

|

| 图 5 DLC涂层及氮化复合DLC涂层的拉曼光谱高斯拟合曲线 Fig. 5 Raman spectral Gaussian fitting curves of DLC coatings and DLC coatings combined with nitriding |

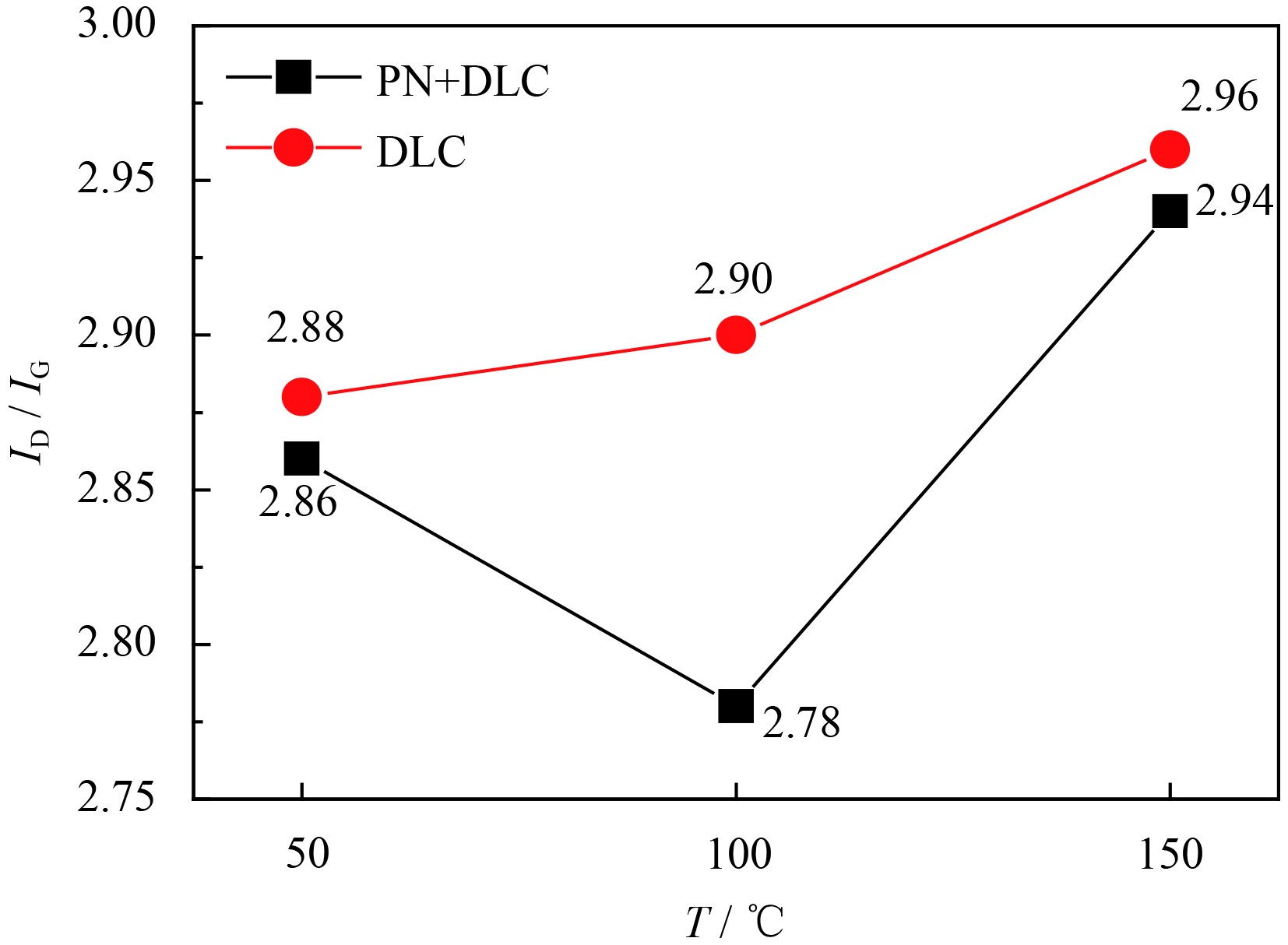

图6给出拉曼光谱高斯拟合后D峰与G峰的ID/IG强度比值,ID/IG用来定性分析sp3键所占的比例,比值越小,说明sp3键含量越多。同时,G峰峰位的升高会导致sp2石墨相的提高。由图6可以看出,DLC涂层的ID/IG的比值均高于氮化复合DLC涂层(见图6),这是因为氮化后,由于间隙原子的固溶使晶格膨胀,造成不锈钢表面出现“浮凸”增加了表面粗糙度[15]。当沉积DLC涂层时,碳及碳氢粒子在表面的迁移受阻而保留较高的能量,从而使得sp3键含量增多。在100 ℃时,氮化复合DLC涂层的ID/IG的比值最小为2.78,其sp3键含量最多,这与纳米硬度检测结果一致。

|

| 图 6 DLC涂层及氮化复合DLC涂层的ID/IG Fig. 6 ID/IG of DLC coatings and DLC coatings combined with nitriding |

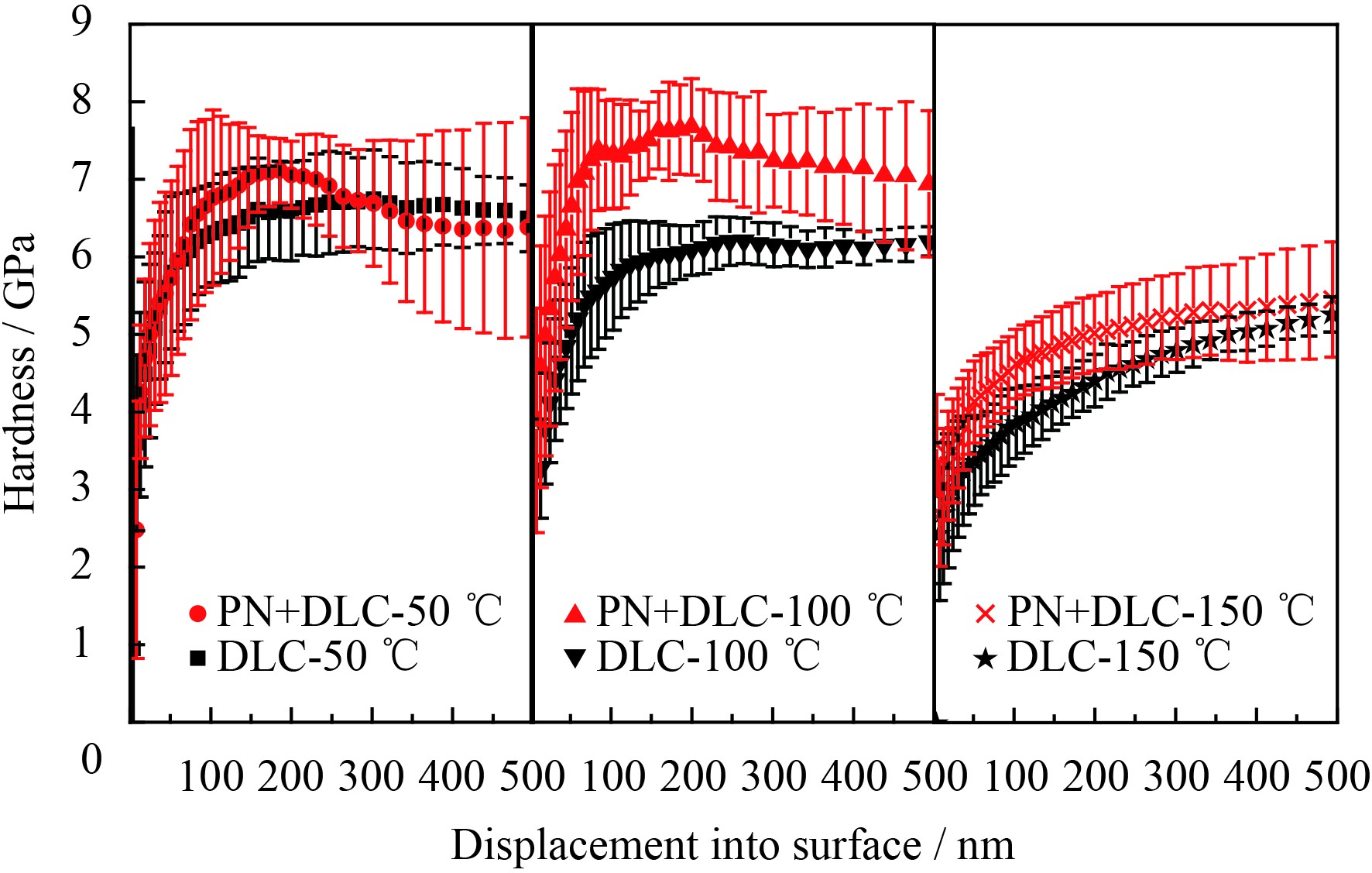

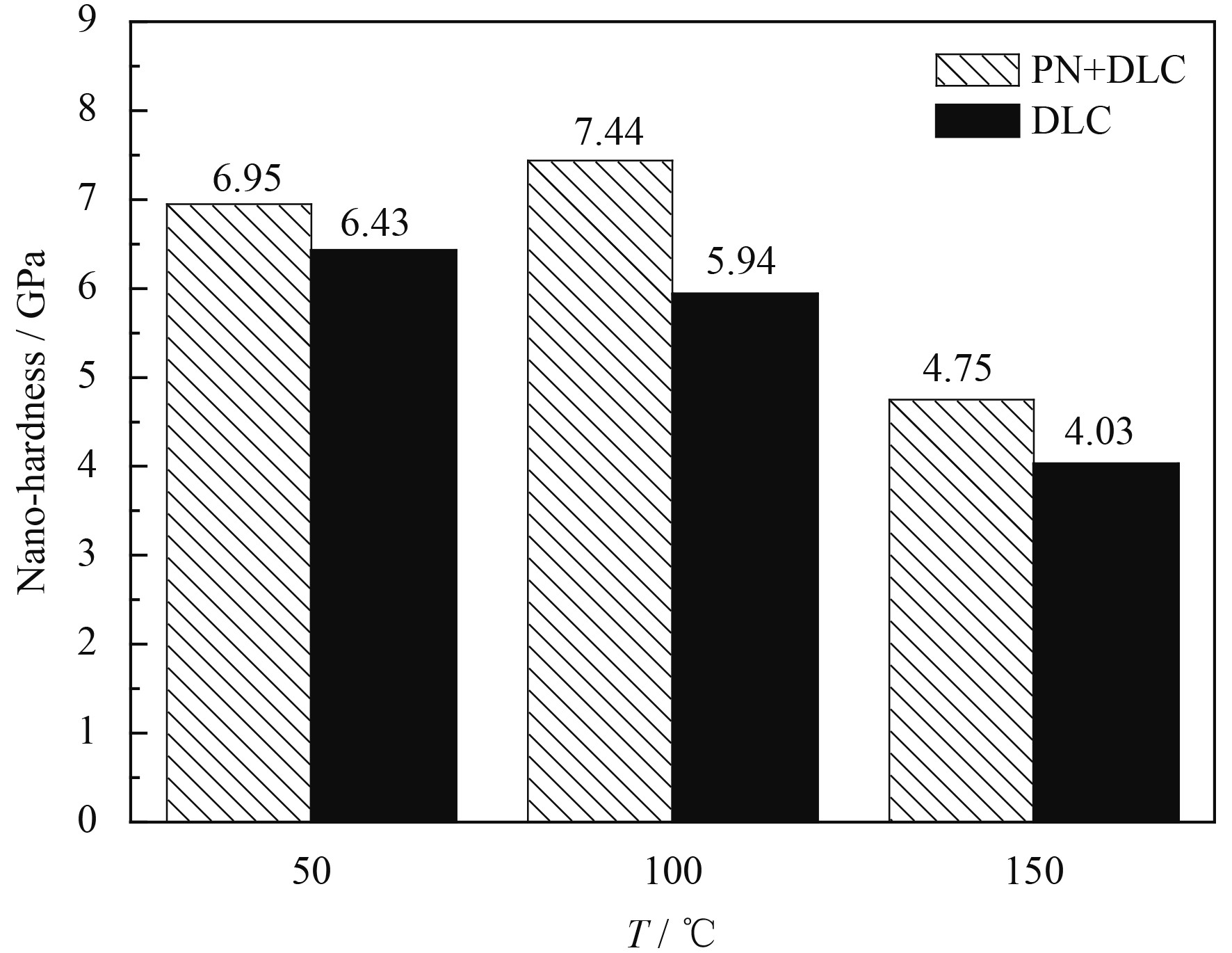

图7是氮化复合DLC与DLC涂层表面硬度随压入深度的关系曲线。从图7中可以清楚地看出,氮化复合DLC涂层的硬度曲线高于DLC涂层硬度曲线,这是由于氮化复合DLC涂层中高含量的sp3键引起的;另一方面由于氮化层具有一定硬度,对膜层起到了支撑的作用,使DLC涂层硬度值变高。选取100~200 nm之间(小于涂层厚度1/10处)的硬度值代表涂层硬度,如图8所示。经过氮化,在50、100和150 ℃条件下沉积的DLC硬度值分别提高8%、25%和17%。

|

| 图 7 DLC涂层及氮化复合DLC涂层的硬度分布 Fig. 7 Hardness profile of DLC coatings and DLC coatings combined with nitriding |

|

| 图 8 DLC涂层及氮化复合DLC涂层的纳米硬度 Fig. 8 Nano-hardness of DLC coatings and DLC coatings combined with nitriding |

表2是氮化复合DLC涂层和DLC涂层膜基结合力。从表中可以看出,DLC涂层的结合力随温度升高先下降后升高。原因来自于两个方面:一是由于DLC涂层与基体不锈钢之间热膨胀系数差异而产生的残余压应力随温度升高而增大,高的残余压应力会导致DLC涂层的结合力降低[23],因此由50 ℃到100 ℃,涂层结合力降低;二是由于温度升高到150 ℃时,涂层中sp3键含量明显降低,涂层与基体间的物理性差异(硬度和模量)减小使得应力降低,因此150 ℃时膜基结合力又有所提高。对比DLC涂层和复合涂层,不难发现氮化复合涂层的结合力均优于DLC涂层,特别是在100 ℃时,膜基结合力提高了75%。这表明对于高应力、高硬度的DLC涂层来说,氮化层能有效起到缓解应力、降低硬度梯度从而提高结合力的作用。对于150 ℃时,复合涂层的结合力相比于单一涂层没有明显提高,除了该涂层自身与基体物性差异较小外,氮化层与DLC涂层间的析出物也是造成结合力低的原因。因此,在较低温度下沉积的DLC,无析出的氮化层使得DLC涂层与基体获得最高的结合力8.96 N。

| Deposition temperature / ℃ | Adheson / N | |

| PN+DLC | DLC | |

| 50 | 8.96 | 4.08 |

| 100 | 5.84 | 2.12 |

| 150 | 5.45 | 5.15 |

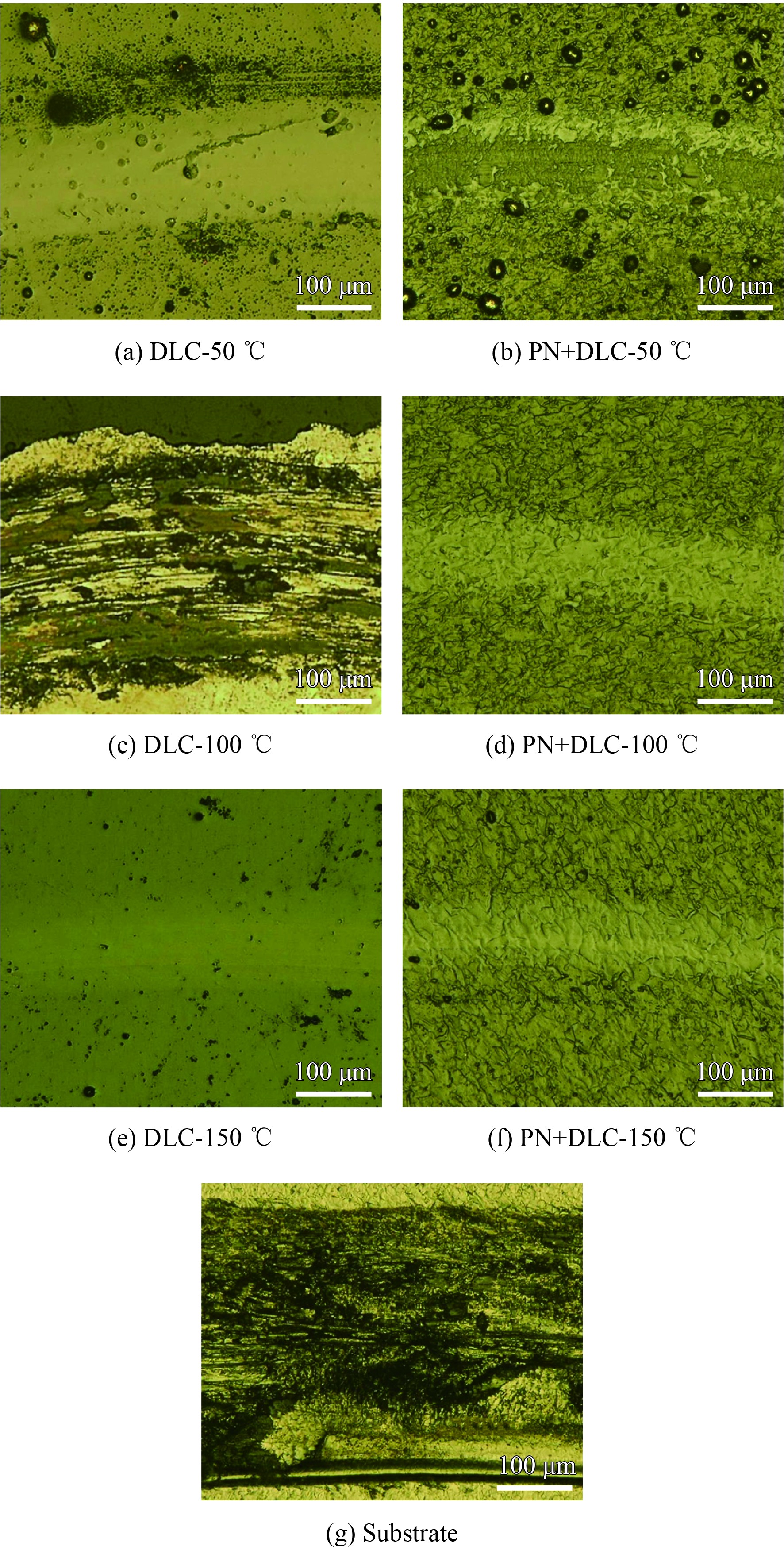

图9和图10分别给出基体、DLC涂层及氮化复合DLC涂层的摩擦因数和磨痕形貌。从图9中可以看出,DLC涂层及DLC复合涂层的摩擦因数在0.2以下,小于316L不锈钢基体的摩擦因数0.5。涂层的摩擦因数主要受膜基结合力和表面粗糙度两方面因素影响。无论是DLC涂层还是DLC复合涂层,当膜基结合力极低(约2 N)时,如100 ℃的DLC涂层,摩擦因数由0.2迅速降低到0.1,随后(50 min时)涂层发生破裂并逐步剥落,摩擦因数趋于基体一致,由图10(b)磨痕形貌也可得到证实。当涂层结合力适中时(约4~5 N)时,涂层摩擦因数在10~20 min内保持不变,但随后少量磨屑的剥离起到了润滑作用,因此摩擦因数降低至0.1。其中50 ℃的DLC涂层摩擦因数逐步降低且波动较大;而对于100 ℃和150 ℃的氮化复合涂层,摩擦因数迅速下降且保持在稳定值。一方面是由于氮化后表面出现浮凸,能有效储存磨屑,使摩擦因数迅速降低;另一方面是由于较硬的氮化层对DLC涂层提供有效的支撑作用,因而摩擦因数较为平稳。当结合力较高(约9 N)时,涂层不易发生剥落,摩擦因数在测试时间内由0.2小幅度下降至0.16。因此,DLC涂层摩擦因数的变化趋势与膜基结合力密切相关,通过设计涂层结构,选取适当的结合力能够最大限度降低摩擦因数。同时,氮化后表面粗糙度增大也对降低DLC涂层的摩擦因数起到积极作用。

|

| 图 9 DLC涂层及氮化复合DLC涂层的摩擦因数 Fig. 9 Friction coefficient of DLC coatings and DLC coatings combined with nitriding |

|

| 图 10 DLC涂层及氮化复合DLC涂层的磨痕形貌 Fig. 10 Wear track morphologies of DLC coatings and DLC coatings combined with nitriding |

从图10中可以看出,316L不锈钢基体的磨损主要为粘滞磨损,磨损过程中出现明显的剥离,导致摩擦曲线波动较大。DLC涂层的磨痕深度和宽度明显低于基体,只有100 ℃时除外,因为此时涂层的结合力过低,这也表明提高膜基结合力是决定涂层耐磨性的先决条件。相比于100 ℃的DLC涂层,氮化复合DLC涂层的磨痕宽度和深度均明显降低,耐磨性显著提高。同样,50 ℃条件下,相对于DLC涂层,DLC复合涂层的耐磨性也有所提高。而150 ℃条件下,效果并不明显。

综上所述,对于硬涂层(50 ℃和100 ℃)来说,硬度较高且梯度分布的氮化层对其起到支撑和过渡作用,在提高膜基结合力的基础上能显著提高涂层耐磨性,氮化层作为过渡层作用明显;而对于硬度与基体相近的软涂层来说,过渡作用并不明显。

3 结 论(1) 沉积DLC过程中,氮原子向表面和基体双向扩散,表面氮含量及氮化层厚度随之增加;但当温度为150 ℃时,一部分反向扩散的高能氮原子与表面缺陷复合甚至析出,表面氮含量及氮化层厚度降低。

(2) 氮化后表面粗糙度增加,有助于DLC涂层中sp3键的形成,同时较硬的氮化层为DLC提供支撑作用,使不锈钢表面复合硬度提高。

(3) 氮化复合DLC涂层的结合力均高于DLC涂层的结合力,氮化层为无氮化物析出相的单一固溶体时,结合力可提高175%。

(4) 增加氮化层结构有助于降低DLC涂层的摩擦因数,当温度为50 ℃和100 ℃时,氮化复合DLC涂层的耐磨性显著提高。

| [1] |

彭亚伟, 巩建鸣, 荣冬松, 等. 316L奥氏体不锈钢低温表面渗碳的数值分析[J]. 金属学报, 2015, 51(12): 1500-1506.

PENG Y W, GONG J M, RONG D S, et al. Numerical analysis of low-temperature surface carburization for 316L austenitic stainless steel[J]. Acta Metallurgica Sinica, 2015, 51(12): 1500-1506 (in Chinese). |

| 点击浏览原文 | |

| [2] |

林乃明, 谢瑞珍, 郭俊文, 等. 表面织构-离子氮化复合处理改善316不锈钢的摩擦学性能[J]. 中国表面工程, 2016, 29(2): 58-68.

LIN N M, XIE R Z, GUO J W, et al. Improvement in tribological property of 316 stainless steel via surface texturing-plasma nitriding[J]. China Surface Engineering, 2016, 29(2): 58-68 (in Chinese). |

| 点击浏览原文 | |

| [3] |

李潇, 施雯, 张健, 等. 非平衡磁控溅射CrTiAlN涂层的耐腐蚀性能[J]. 中国表面工程, 2010, 23(3): 33-37.

LI X, SHI W, ZHANG J, et al. The corrosion resistance properties of CrTiAIN coating by unbaIanced magnetron sputtering[J]. China Surface Engineering, 2010, 23(3): 33-37 (in Chinese). |

| 点击浏览原文 | |

| [4] |

熊礼威, 彭环洋, 张莹, 等. 类金刚石薄膜的摩擦性能及其应用[J]. 表面技术, 2016, 45(1): 80-88.

XIONG L W, PENG H Y, ZHANG Y. Tribological properties and application of diamond-like carbon film[J]. Surface Technology, 2016, 45(1): 80-88 (in Chinese). |

| 点击浏览原文 | |

| [5] |

曾群锋, 刘官, 董光能, 等. 类金刚石碳膜高温摩擦学性能的研究进展[J]. 真空科学与技术学报, 2014, 34(10): 1024-1029.

ZENG Q F, LIU G, DONG G N. Latest development of high-temperature tribological properties of diamond-like-carbon coatings[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(10): 1024-1029 (in Chinese). |

| 点击浏览原文 | |

| [6] |

吴雁, 李艳峰, 张而耕, 等. PVD涂层技术制备类金刚石涂层及性能研究综述[J]. 表面技术, 2016, 45(8): 115-123.

WU Y, LI Y F, ZHANG E G, et al. PVD coating technology preparation of diamond-like carbon film and its performance[J]. Surface Technology, 2016, 45(8): 115-123 (in Chinese). |

| 点击浏览原文 | |

| [7] |

纪锡旺, 许振华, 何利民, 等. 中间层类型对类金刚石涂层界面结合性能和抗磨损能力的影响[J]. 真空, 2013, 50(6): 1-6.

JI X W, XU Z H, HE L M, et al. Effects of different interlayers on the adhesion and wear resistance of diamond-like-carbon coatings[J]. Vacuum, 2013, 50(6): 1-6 (in Chinese). |

| 点击浏览原文 | |

| [8] | IKEYAMA M, NAKAO S, MIYAGAWA Y, et al. Effects of Si content in DLC films on their friction and wear properties[J]. Surface & Coatings Technology, 2004, 191(1): 38-42. |

| 点击浏览原文 | |

| [9] |

范有余. 类金刚石薄膜复合涂层结构设计研究[D]. 北京: 中国科学院大学, 2013.

FAN Y Y. Research on the design of composite coating for diamond-like carbon films[D]. Beijing: University of Chinese Academy of Sciences, 2013(in Chinese). |

| [10] |

刘一奇, 韩克昌, 林国强, 等. 等离子体增强电弧离子镀1Cr17Ni2不锈钢表面氮化/DLC涂层复合改性研究[J]. 真空科学与技术学报, 2017, 37(1): 100-105.

LIU Y Q, HAN K C, LIN G Q, et al. Surface modification of 1Cr17Ni2 martensitic stainless steel by nitriding combined with diamond-like-carbon coating[J]. Chinese Journal of Vacuum Science and Technology, 2017, 37(1): 100-105 (in Chinese). |

| 点击浏览原文 | |

| [11] | DALIBON E L, ESCALADA L, SIMISON S, et al. Mechanical and corrosion behavior of thick and soft DLC coatings[J]. Surface & Coatings Technology, 2017, 312: 101-109. |

| 点击浏览原文 | |

| [12] | DALIBON E L, HEIM D, FORSICH C, et al. Mechanical behavior of nitrided 316L austenitic stainless steel coated with a:C-H-Si[J]. Procedia Materials Science, 2015, 9: 163-170. |

| 点击浏览原文 | |

| [13] | EBRAHIMI M, MAHBOUBI F, NAIMI-JAMAL M R. Wear behavior of DLC film on plasma nitrocarburized AISI 4140 steel by pulsed DC PACVD: Effect of nitrocarburizing temperature[J]. Diamond & Related Materials, 2015, 52: 32-37. |

| 点击浏览原文 | |

| [14] |

金犁, 潘应君. 离子氮化与物理气相沉积TiN复合处理研究[J]. 工具技术, 2007, 41(5): 24-28.

JIN LI, PAN Y J. Research of complex coating of plasma nitriding and physical vapor deposition TiN[J]. Tool Engineering, 2007, 41(5): 24-28 (in Chinese). |

| 点击浏览原文 | |

| [15] |

郭媛媛, 滕越, 高建波, 等. 脉冲偏压对低温氮化不锈钢表面结构及摩擦学性能的影响[J]. 真空科学与技术学报, 2017, 37(9): 902-908.

GUO Y Y, TENG Y, GAO J B, et al. Effect of pulse bias on microstructures and tribological properties of nitrided stainless steel[J]. Chinese Journal of Vacuum Science and Technology, 2017, 37(9): 902-908 (in Chinese). |

| 点击浏览原文 | |

| [16] | CZERWIEC T, HE H, SAKER A, et al. Reactive magnetron sputtering as a way to improve the knowledge of metastable fcc nitrogen solid solutions formed during plasma assisted nitriding of Inconel 690[J]. Surface & Coatings Technology, 2003, 174(3): 131-138. |

| [17] | HE H, ZOU J X, DONG C, et al. Stress induced anisotropic diffusion during plasma-assisted nitriding of a Ni-based alloy[J]. Materials Science Forum, 2005, 475-479: 3669-3672. |

| 点击浏览原文 | |

| [18] | MARTINAVICIUS A, ABRASONIS G, MOLLER W, et al. Anisotropic ion-enhanced diffusion during ion nitriding of single crystalline austenitic stainless steel[J]. Journal of Applied Physics, 2009, 105(9): 93502-0. |

| 点击浏览原文 | |

| [19] | MANFRIDINI A, GODOY G, SANTOS L. Structural characterization of plasma nitrided interstitial-free steel at different temperatures by SEM, XRD and Rietveld method[J]. Journal of Materials Research & Technology, 2017, 6(1): 65-70. |

| [20] | BORGIOLI F, FOSSATI A, GALVANETTO E, et al. Glow-discharge nitriding of AISI 316L austenitic stainless steel: influence of treatment temperature[J]. Surface & Coatings Technology, 2005, 200(7): 2474-2480. |

| [21] | YETIM A F, YAZICI M. Wear resistance and non-magnetic layer formation on 316L implant material with plasma nitriding[J]. Journal of Bionic Engineering, 2014, 11(4): 620-629. |

| 点击浏览原文 | |

| [22] |

李刘合, 夏立芳, 张海泉, 等. 类金刚石碳膜的摩擦学特性及其研究进展[J]. 摩擦学学报, 2001(1): 76-80.

LI L H, XIA L F, ZHANG H Q, et al. Tribological properties and the current state of tribological investigation of diamond-like carbon films[J]. Tribology, 2001(1): 76-80 (in Chinese). |

| 点击浏览原文 | |

| [23] | EBRAHIMI M, MAHBOUBI F, NAIMI-JAMAL M R. RSM base study of the effect of deposition temperature and hydrogen flow on the wear behavior of DLC films[J]. Tribology International, 2015, 91: 23-31. |

| 点击浏览原文 |