2. 哈尔滨工程大学 材料科学与化学工程学院,哈尔滨 150001

2. College of Material Science and Chemical Engineering, Harbin Engineering University, Harbin 150001, China

随着工业现代化的飞速发展,各个行业对零部件的表面性能的要求越来越高,工件的破坏或损伤往往从材料表面开始。为了解决在高温、高载、腐蚀、高压等苛刻的条件下产生的磨损、腐蚀、氧化等失效,表面工程技术应运而生[1-3]。等离子熔覆是以高能束等离子束为热源,采用合金粉末作为填充材料,将基体表层及粉末充分熔化,获得具有优异耐腐蚀、耐冲击、耐热、耐磨损及抗氧化等性能涂层的表面复合技术[3-5]。与堆焊相比操作环境大幅改善,消除堆焊释放的有害气体对工人的危害,劳动强度降低,效率升高;与激光熔覆相比效率提高10倍,同等输出功率耗电量降低,设备造价降低[6],已经受到国内外学者的广泛关注。

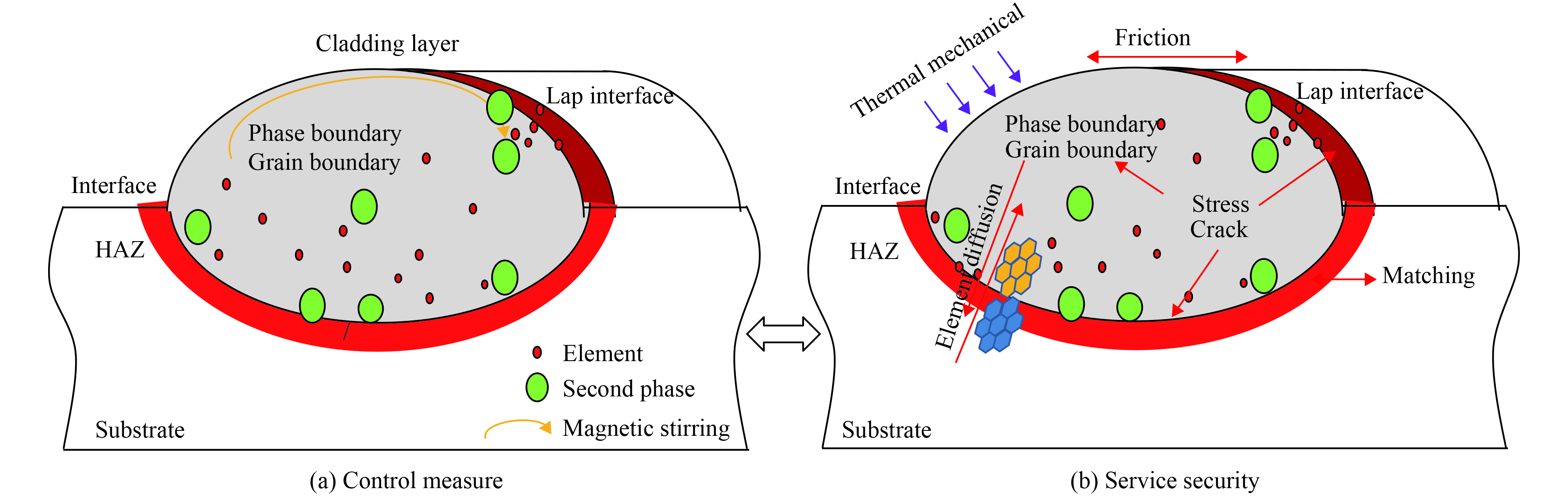

在对某些零部件进行等离子表面强化或修复后便会形成表面/界面结构,图1展示了熔覆层表面/界面结构及其服役状态,表面多指熔覆层本身,而界面包括涂层和基体界面、多层搭接界面、晶界及相界等。在熔覆层服役过程中,表面/界面结构将会经受热、力及摩擦等复杂工况,过程中的失效都将影响工业生产进度,产生巨大的经济损失。则深入研究等离子熔覆技术表界面状态是非常重要的[7],同时,基于修复零件在服役中面临的主要条件,开展表面/界面的协同服役行为及失效特征的研究,研究典型再制造零件的表界面在热、力及热力联合作用下的界面结合强度、服役状态以及主要服役性能的演变规律,这一研究内容的开展可以增加对表界面结构的认知与了解,这对涂层体系的整体稳定设计具有重要的指导意义。

|

| 图 1 熔覆层的表面/界面结构及其服役情况 Fig. 1 Surface/interface structures of the cladding layer and its service |

目前,等离子熔覆层表面/界面行为的研究主要集中于表面耐磨、耐蚀或耐氧化等,但有关界面结构在热学及力学下的行为研究较少缺乏深入的理论研究。与等离子熔覆技术相关的激光熔覆技术在此方面研究也不多。Wei等[8]应用激光热丝熔覆技术在马氏体时效钢表面制备了多层多道熔覆涂层。为了实现对激光修复层界面结合性能的测试,提出以拉应力为主的考核强结合界面力学性能的测试方法,评估涂层与基体的结合强度。Fan等[9]使用等离子熔覆技术在45钢表面制备了钴基涂层,研究了轴向外力作用下涂层基体结构的服役行为。此类研究已经在领域内取得一定成果,但针对于热学及力学作用下界面行为的研究数量较少、理论不深等问题依然存在,仍需要进一步研究总结。

文中以压缩机叶片及转子轴为研究对象,选择了等离子熔覆技术作为叶片及转子轴的修复手段,压缩机叶片及转子轴服役温度约600 ℃,并且受到较大离心力,所以主要在热力条件下服役。以涂层和基体结合后形成的表面/界面整体结构为考察目标,对表界面结构进行热、力及热力耦合作用下的失效行为进行考察,可以准确的获得在不同条件下涂层、界面及基体三者中最薄弱部位。较以往研究相比该研究方法不再仅局限于对涂层表面的耐磨、耐蚀或耐氧化等性能的考核,而是针对涂层制备后形成的表面/界面结构进行热力作用下的性能考察,对其服役行为进行评估。期待为后续研究应用作铺垫。

1 试 验 1.1 样品制备FV520B是一种马氏体沉淀硬化不锈钢,主要应用于高强结构件叶轮或压缩机叶片、轴及转子等构件[8],研究针对压缩机转子轴和叶片的修复,所以选择FV520B不锈钢作为基体材料。Co50涂层具有良好的耐磨性、耐蚀性和优异的红硬性,适用于等离子熔覆,常用于800 ℃以下要求具有优良的耐磨及耐蚀性能的场合,通常应用于修复叶片,所以选择Co50作为涂层材料。

Co50材料和FV520B材料的成分如表1和表2所示。Co50粉末粉末大多为球形结构,粒径为48~150 μm,该尺寸刚好符合等离子熔覆对于粉末粒径的要求。Co50粉末的熔化温度在1380~1395 ℃,密度8.05 g/cm3,获得熔覆层硬度约为HRC45-50。为了在Co50的基础上进一步提升涂层综合性能,选择了Nb和CeO2两种添加相与Co50粉末混合,根据不同元素含量的熔覆层的成形性,组织缺陷等综合因素,确定了Co50, Co50+5%Nb和Co50+5%Nb+1%CeO2这3种成分比例的优化粉末。

| Element | C | Si | Cr | Ni | B | Co | W |

| Content | 0.07 | 1.80 | 21.5 | 1.90 | 2.55 | 66.56 | 5.62 |

| Element | C | Mn | Si | Cr | Cu |

| Content | 0.02−0.07 | 0.3−1.0 | 0.15−0.70 | 13.0−14.5 | 1.3−1.8 |

| Element | Ni | Mo | Nb | Fe | |

| Content | 5.0−6.0 | 1.3−1.8 | 0.25−0.45 | 75.48−79.98 | |

选择自组装等离子熔覆设备在FV520B基体上分别制备了单层单道和多层多道钴基等离子熔覆层,等离子熔覆设备主要由TBIPLP200型等离子焊枪、DPSF-2型双筒送粉器、PAW-160型等离子弧焊电源、水冷系统、气路系统及控制系统组成。试验采用同步送粉方式制备涂层。在熔覆前,对基体材料FV520B进行表面打磨处理与清洗处理,除去表面氧化层与油污,获得清洁待熔覆表面,将混合粉体进行120 ℃下2 h的干燥处理,除去水分,随后采用同步送粉方式进行等离子熔覆。等离子熔覆具有工艺参数如表3所示。

| Parameters | Value |

| Current / A | 90−110 |

| Scanning speed / (mm·s−1) | 2−4 |

| Powder feeding rate / (g·min−1) | 10−14 |

| Powder flow rate / (L·h−1) | 4−7 |

| Protective gas flow / (L·min−1) | 2−4 |

| Plasma gas flow / (L·min−1) | 2−3 |

| Lifting height / mm | 4−8 |

使用线切割将试样切割成尺寸为10 mm×10 mm×10 mm的样品,砂纸对样品截面进行打磨并抛光,使用马弗炉对样品进行热疲劳试验,温度为600、700、800和900 ℃,每个温度下进行5个相同样品的测试,试验结果取平均值。该试验遵循航空工业标准HB6660-1992金属板材热疲劳试验方法,根据标准要求实验前使用机械加工方法控制试样粗糙度低于0.8 μm。为了准确记数,每经10次在显微镜下观察是否有裂纹产生。观察到裂纹后保存好样品,然后利用SteREO Discovery V12(ZEISS)型体式显微镜观察热疲劳试验中样品产生的裂纹。

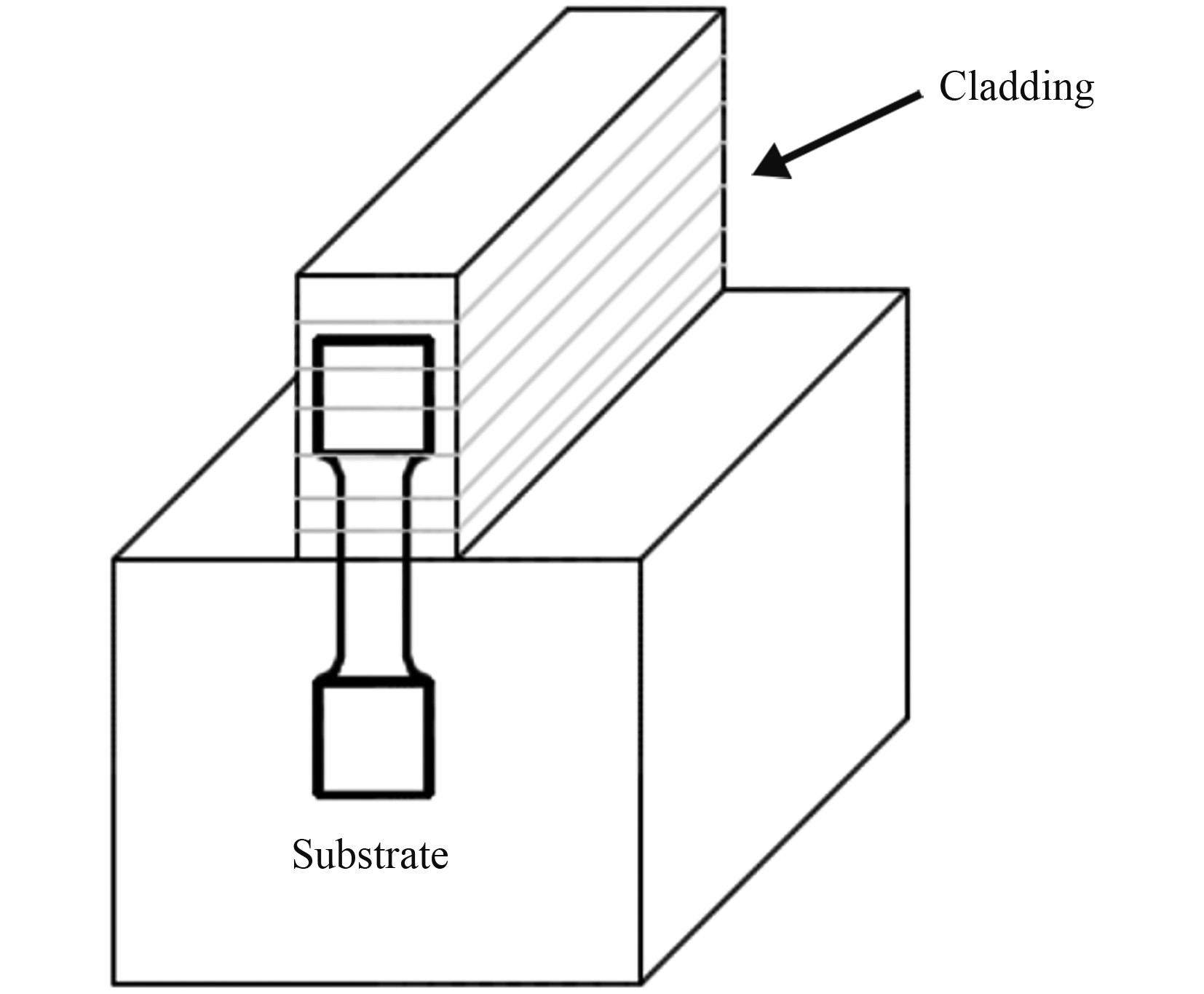

使用Instron5500R型万能试验机对界面结构进行常温拉伸试验,制备了多层搭接熔覆层,由于熔覆层厚度的局限性,只能选择非标准拉伸试样,如图2,在FV520B基体上制备钴基多层多道搭接复合涂层,取样方式为1/2涂层+1/2基体“哑铃状”拉伸结构,涂层和基体分别各占10 mm,夹持端直径为5 mm,中间直径为3 mm,拉伸速率为0.1 mm/min;使用4XC-BD型金相显微镜和QUANTA 200型扫描电镜对熔覆层组织进行观察;高温拉伸试验的样品形状尺寸与常温拉伸试验相同,在Instron5500R型万能试验机上自带对样品加热的装置,待加热到指定温度后进行拉伸,拉伸速率为0.1 mm/min。

|

| 图 2 拉伸试验取样方式 Fig. 2 Sampling method for tensile test |

图3是Co50涂层的光学形貌,从底部到顶部的纵向完整熔覆层,右侧图片为对应熔覆层底部、中部和顶部的放大组织形貌。通过放大后的形貌,可清晰地观察到涂层不同位置的组织形态不同,即涂层与基体间界面为平面晶,熔覆层中从底部到顶部分别为胞状树枝晶、柱状树枝晶和等轴树枝晶。熔覆层的结晶状态取决于固/液界面前沿的温度梯度G与凝固速度R的平方根比值

|

| 图 3 Co50熔覆层不同位置的组织形貌 Fig. 3 Microstructure of different positions in Co50 cladding layer |

为考察基体与涂层在600 ℃及以上温度的热稳定性及匹配性,对Co50熔覆层表面/界面结构进行热疲劳测试,测试主要选择600、700、800和900 ℃对材料进行热疲劳性能评估。试验依照标准HB6660-1992《金属板材热疲劳实验方法》进行。

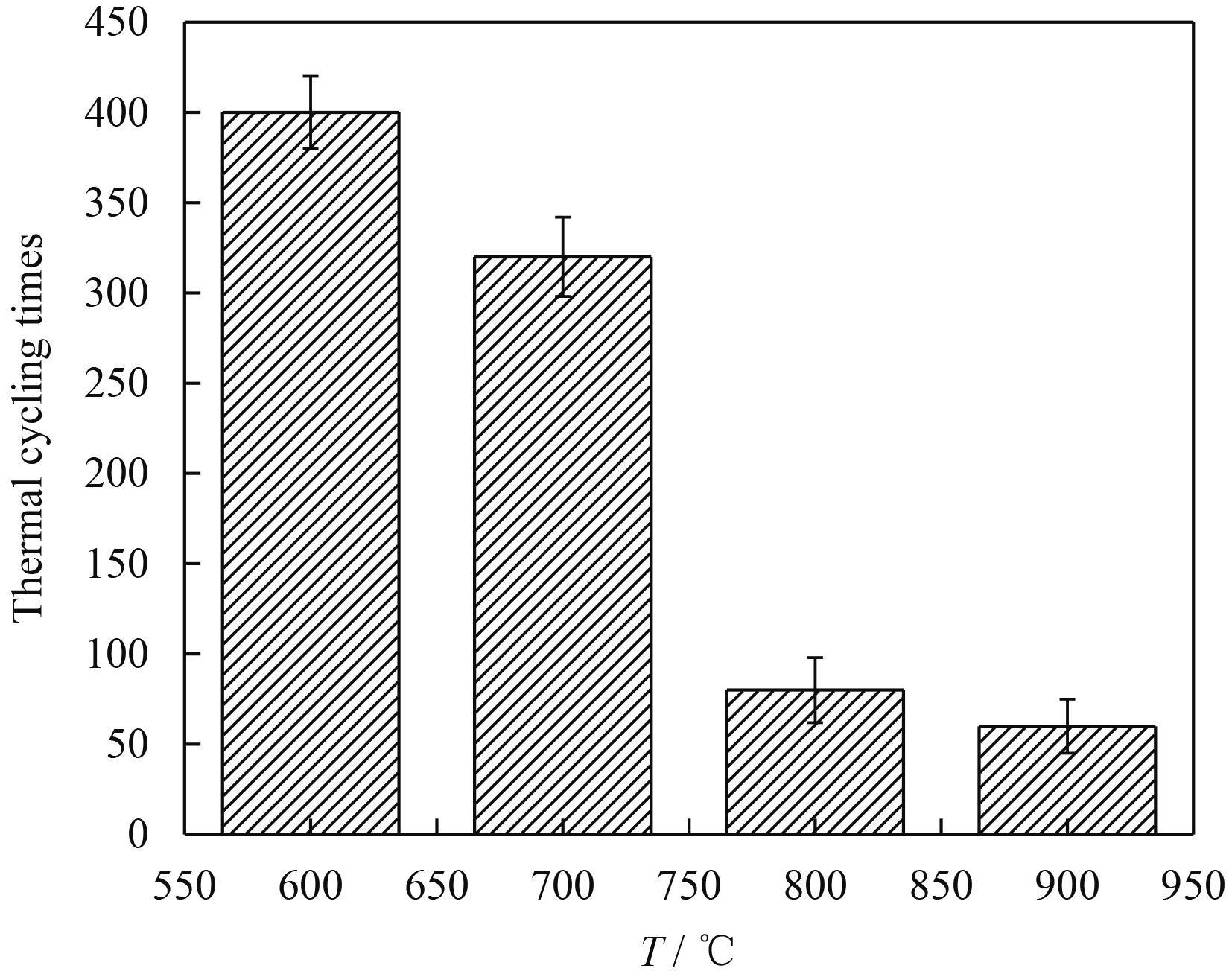

图4为不同温度下Co50熔覆层表面/界面的热循环次数。经过900 ℃热疲劳测试发现熔覆层表面/界面结构的冷热循环次数在50~60次时产生疲劳裂纹,经过800 ℃热疲劳测试发现熔覆层表面/界面结构的冷热循环次数在80次时产生疲劳裂纹,经过700 ℃热疲劳测试发现熔覆层表面/界面结构在热循环至320次时发生疲劳开裂;经过600 ℃热疲劳测试发现熔覆层表面/界面结构加热冷却循环次数在400次时在工具显微镜下仍未发现有裂纹。由此,确定温度达到600 ℃熔覆层表面/界面结构具有良好热疲劳性能,700 ℃稍差,800、900 ℃循环次数在100次内产生明显裂纹,所以此温度下熔覆层的热疲劳性能较差。

|

| 图 4 不同温度下Co50表面/界面结构的热疲劳循环次数 Fig. 4 Thermal fatigue cycle times of Co50 surface/interface at different temperatures |

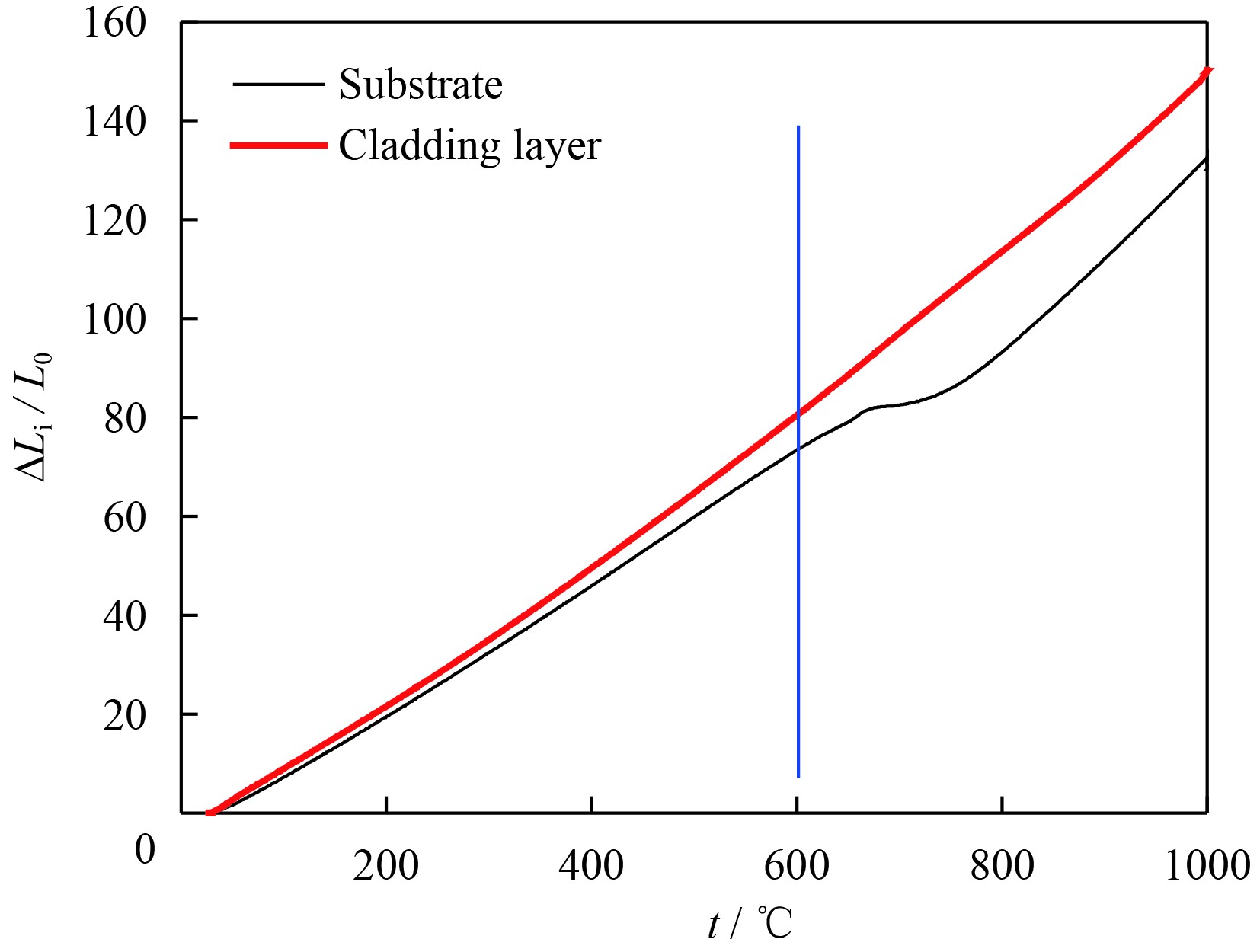

热膨胀差异是导致失效的根本原因,如图5所示,随着温度升高异质材料的膨胀差异逐渐增大,当温度高于700 ℃基体材料发生相变导致曲线发生突变,在低于700 ℃的差异主要由热胀冷缩原理所致,在高于700 ℃的差异主要由材料相变所致,相变迫使涂层和基体材料的膨胀系数差异进一步增大,导致了热疲劳性能逐渐降低。热膨胀的匹配是影响异质结合材料疲劳性能的关键因素。

|

| 图 5 涂层和基体材料热膨胀测试结果 Fig. 5 Results of thermal expansion test of coating and substrate materials |

为了确定裂纹源位置,选取上文提及的热循环超过80次的800 ℃热疲劳样品为例,观察其疲劳断裂情况,取疲劳断裂样品的脱落部分与初期萌生裂纹样品,观察其断裂形貌如图6所示。如图6(a)(疲劳断裂脱落部位),从椭圆处起源沿箭头方向呈放射状断口形貌,可以确定断裂起源于图中椭圆位置,而椭圆处对应图6(b)(初期萌生裂纹样品)中圆形位置的界面处,因此可以确定热疲劳断裂起源于界面处。综上,可以确定热疲劳试样裂纹起源于界面。也就是说,热作用下表面/界面结构实效与涂层与基体间界面位置。

|

| 图 6 Co50表面/界面结构中裂纹源位置 Fig. 6 Location of fatigue cracks initiation in Co50 surface/interface structure |

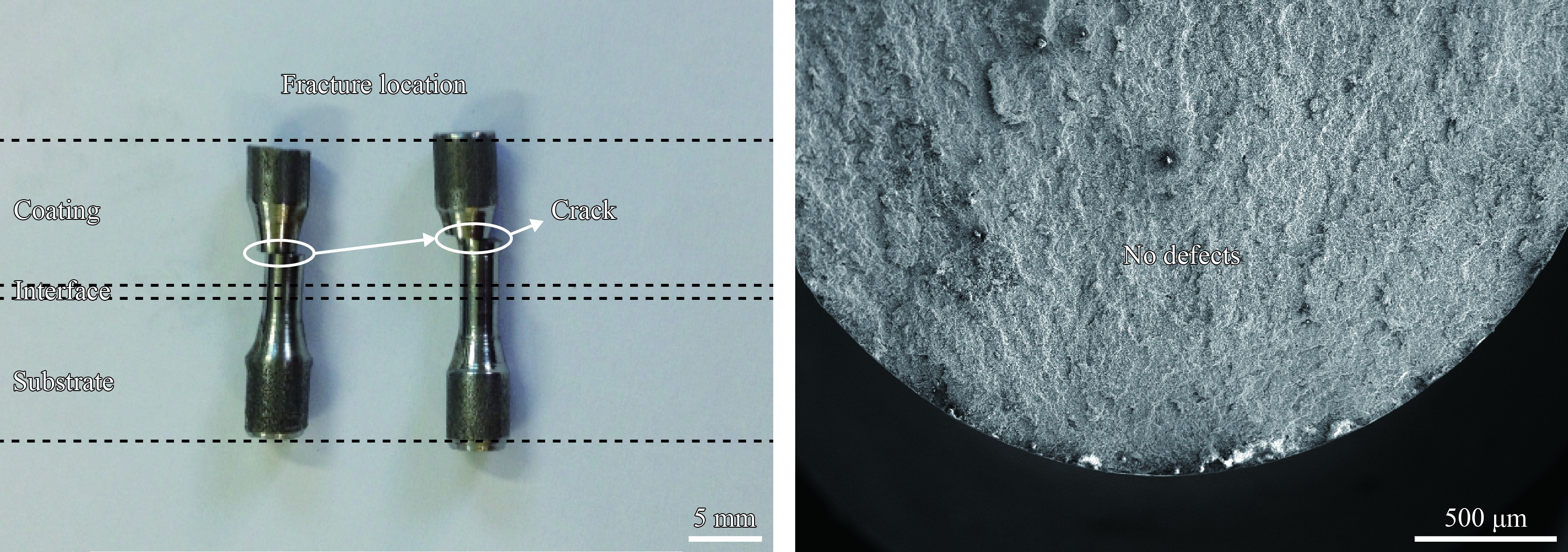

为了研究熔覆层表界面在外力作用下的的结合性能,进行了单轴拉伸试验。拉伸样品的宏观断裂位置示于图7(a),取两个断裂试样进行宏观观察,样品上部红框位置为涂层材料,样品下部蓝框位置为基体材料,中间位置为涂层与基体间界面位置。断裂位置没有明显颈缩现象。很明显断裂发生在涂层处而不是涂层与基体间界面或基体的热影响区,也就是说在外力作用下涂层位置首先发生断裂,根据图7(b)所示的断裂形貌,断裂面上并未发现气孔等缺陷,说明相比于涂层的内聚结合涂/基界面具有一个更强的结合。

|

| 图 7 拉伸样品断裂情况 Fig. 7 Fracture condition of tensile sample |

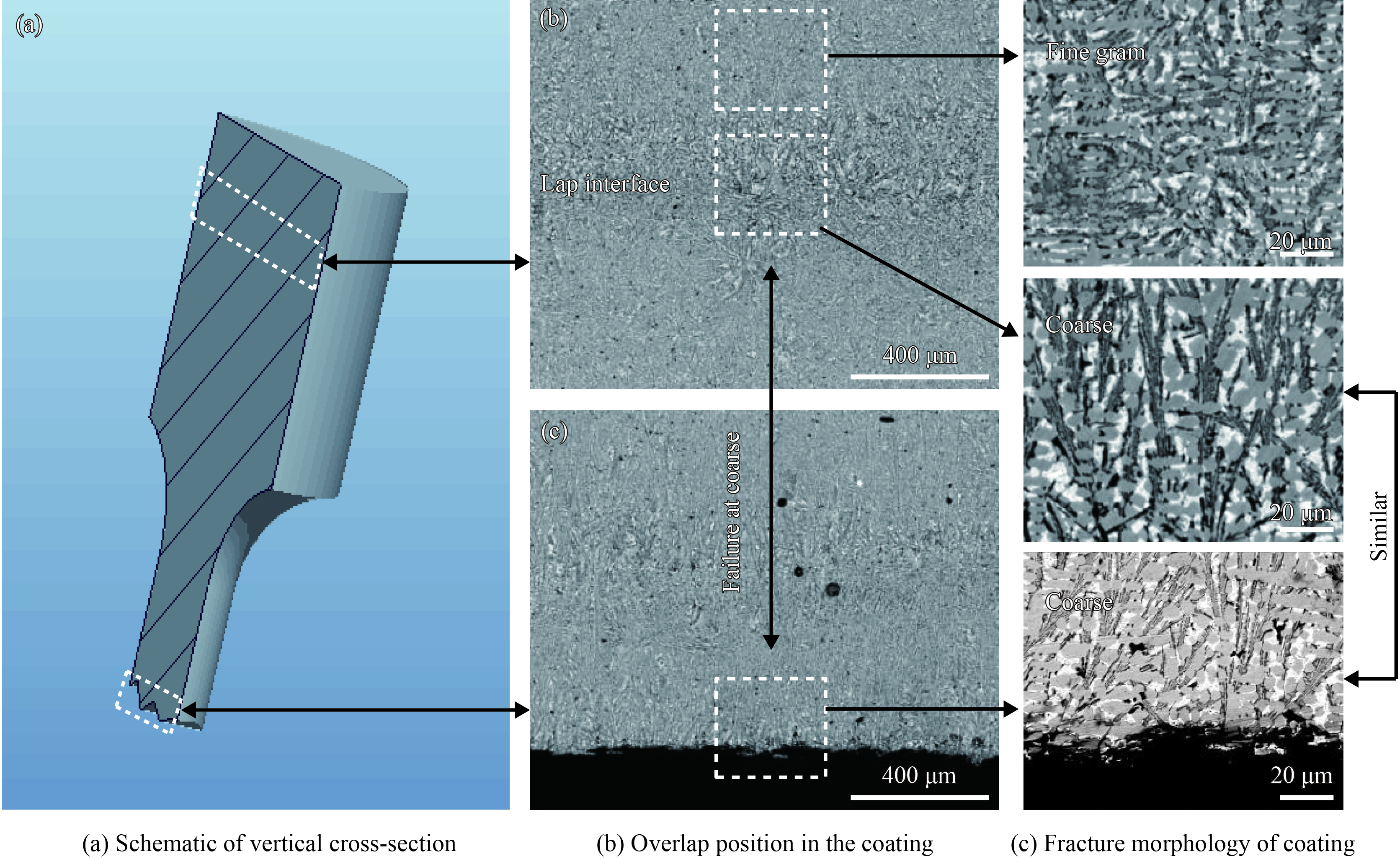

为了进一步研究熔覆层的断裂失效机理,断裂试样以一分为二的方式剖开,以观察其断裂后组织形貌。其示意图如图8(a),图8(b)和图8(c)分别取于图8(a)的标注位置。图8(b)为两层熔覆层搭接处形貌,很明显层间界面晶粒粗化,细晶区为单道熔覆层内部,右侧图分别为图8(b)和图8(c)中标注位置的放大形貌,对比发现断裂位置形貌与粗晶区相似,与细晶区截然不同,所以确定断裂发生于层间位置(两层熔覆层界面),层间位置强度低于层内位置强度。这种现象的原因可能是多层熔覆过程热输入较大且反复加热粗化了结晶组织,粗大的组织性能恶化,在拉力作用下首先发生断裂失效[13]。

|

| 图 8 拉伸试样剖面形貌 Fig. 8 Section morphology of tensile sample |

为了改善熔覆材料的高温机械性能选择了Nb和CeO2作为涂层的强化相,以下叙述及讨论分别用A,B和C代表Co50,Co50+5%Nb 和 Co50+5%Nb+1%CeO2这3种成分的涂层。表4为3种成分表面/界面结构在不同高温拉伸试验中的最终断裂位置。蓝色字体对应断裂发生于涂层位置的温度和相应成分,而红色字体对应断裂发生于基体位置的温度及相应成分。涂层材料为A成分时,从300 ℃到700 ℃的拉伸样品均断裂于涂层位置,这一结果类似于常温拉伸中所产生的失效现象,断裂发生在涂层-界面-基体结构中的最薄弱区域,由于涂层的强度低于涂/基界面强度及基体材料强度,所以拉伸试验中样品的断裂发生于涂层位置。

| 300 ℃ | 400 ℃ | 500 ℃ | 600 ℃ | 700 ℃ | |

| A | Fracture in coating | Fracture in coating | Fracture in coating | Fracture in coating | Fracture in coating |

| B | Fracture in coating | Fracture in coating | Fracture in coating | Fracture in substrate | Fracture in substrate |

| C | Fracture in coating | Fracture in coating | Fracture in substrate | Fracture in substrate | Fracture in substrate |

对比A成分和B成分,发现加入Nb元素之后断裂失效位置发生变化,当温度升至600~700 ℃时表面/界面结构的拉伸断裂失效位置由原来的涂层位置转移到了基体位置,说明涂层材料的强度要高于基体材料的强度,由此可以断定加入Nb元素后涂层材料的高温强度得到提升,且在600~700 ℃时加入Nb元素后的钴基等离子熔覆涂层的强度要高于基体材料的强度。随着CeO2的加入,C成分的断裂位置再次发生变化,发现从500 ℃开始一直到700 ℃表面/界面结构的拉伸断裂位置均位于基体处。说明C成分不同于成分A和成分B,在500 ℃时C成分涂层的强度已经高于该温度下基体材料强度,同时证明了稀土氧化物CeO2的加入是在Nb元素的基础上进一步增强等离子熔覆涂层的高温力学性能,自始至终,并未发现样品断裂于涂层和基体间界面的现象,这更有力的证明了涂层与基体材料有良好的冶金结合[14]。

针对上述断裂现象进行一下分析,图9为3种成分的SEM和EDS测试结果,3种组织均由树枝状初生相和枝间的共晶组织组成,如图9(a)和图9(b)所示,在加入Nb后熔覆层枝晶间距离明显减小,组织得到了明显的细化。根据图9(e)和图9(f)EDS中Nb元素的检测结果,Nb在晶界位置的质量分数为5.55%,在晶内位置的质量分数仅为0.36%,说明大部分固溶态的Nb会富集于晶界位置,在晶粒长大过程中Nb钉扎晶界,阻碍晶界迁移及晶粒长大,从而细化晶粒。根据细晶强化原理,细小晶粒结构能够提升材料的强度。同样在加入CeO2后组织依然得到细化,并且发现在CeO2加入后熔覆层组织中的黑色相减少甚至消失,这是由CeO2的净化作用减少了元素的偏聚从而减少了涂层中的黑色相,通过图9(d)的EDS结果可知黑色相由B、Si、C等元素组成,根据元素特性判定黑色相属于硬脆相,存在较多的黑色相会增加涂层材料在外力过程中的断裂几率,也就是说在加入CeO2后组织者断裂源减少,从而改善材料性能。综上,在加入Nb和CeO2后熔覆层组织的强度得到提升。

|

| 图 9 钴基熔覆层SEM和EDS结果 Fig. 9 SEM and EDS results of cobalt base cladding layer |

(1) 热作用下,600 ℃时Co50表面/界面结构具有优异的抗热疲劳性能,在热循环400次时仍未发生失效,随着温度升高膨胀系数差异增大,导致了抗热疲劳性能降低。异质材料匹配差异导致冷热循环过程中在界面处产生较大应力集中,迫使裂纹在界面位置萌生。

(2) 力作用下,Co50成分的表面/界面结构拉伸试验中断裂位置是涂层中搭接位置,表明搭接界面的强度低于涂/基界面的强度,主要是由于搭接界面的晶粒粗大所致。

(3) 热力耦合作用,Co50成分的表面/界面结构在各个温度的拉伸试验中,断裂均发生在涂层位置,说明此时的涂层强度依然低于界面和基体强度。在加入Nb和CeO2后的较高温度下,涂层的高温强度得到了改善,断裂位置从涂层转移到基体,Nb和CeO2的细晶强化、固溶强化、净化效应共同作用下改善了熔覆层的性能。

| [1] |

徐滨士, 马世宁, 刘世参, 等. 表面工程技术的发展和应用[J]. 物理, 1999, 28(8): 494-499.

XU B S, MA S N, LIU S C, et al. Application and development of surface engineering[J]. Physics, 1999, 28(8): 494-499 (in Chinese). |

| 点击浏览原文 | |

| [2] |

黄锦阳, 鲁金涛, 周永莉, 等. Ni−Cr涂层等离子熔覆制备与高温腐蚀行为研究[J]. 表面技术, 2018, 47(4): 42-50.

HUANG J Y, LU J T, ZHOU Y L, et al. The preparation of Ni−Cr coating and the high temperature corrosion behavior with plasma powder cladding technology[J]. Surface technology, 2018, 47(4): 42-50 (in Chinese). |

| 点击浏览原文 | |

| [3] | ERFANMANESH M, SHOJA-RAZAVI R, ABDOLLAH-POUR H, et al. Influence of using electroless Ni-P coated WC-Co powder on laser cladding of stainless steel[J]. Surface & Coatings Technology, 2018, 348: 41-54. |

| 点击浏览原文 | |

| [4] |

张新杰, 崔洪芝, 毕文彪, 等. 磨损条件对等离子熔覆TiB2-TiC/Ni复合涂层磨损性能的影响[J]. 中国表面工程, 2018, 31(2): 148-158.

ZHANG X J, CUI H Z, BI W B, et al. Effects of wear conditions on tribological properties of TiB2-TiC/Ni composite coating by plasma cladding[J]. China Surface Engineering, 2018, 31(2): 148-158 (in Chinese). |

| 点击浏览原文 | |

| [5] |

张德库, 薛浩博, 王克鸿, 等. Y2O3对Fe−Al−Si−B等离子熔覆层组织与性能的影响[J]. 稀有金属材料与工程, 2018, 47(2): 469-473.

ZHANG D K, XUE H B, WANG K H, et al. Effect of Y2O3 on microstructure and properties of Fe−Al−Si−B cladding by plasma transferred arc[J]. Rare Metal Materials and Engineering, 2018, 47(2): 469-473 (in Chinese). |

| [6] |

孙芳亮. 等离子熔覆项目的可行性分析[J]. 科学之友, 2010, 15: 38-39.

SUN F L. The plasma melts the duplicate project the feasibility analysis[J]. Friend of Science Amateurs, 2010, 15: 38-39 (in Chinese). |

| 点击浏览原文 | |

| [7] | LU B W, CUI X F, LI Y, et al. Microstructure, bonding properties and the basis of pinning effect of in-situ NbC reinforced Co50 composite coating by plasma cladding[J]. Surface & Coatings Technology, 2017, 319: 155-163. |

| 点击浏览原文 | |

| [8] | WEI S, WANG G, YU J, et al. Competitive failure analysis on tensile fracture of laser-deposited material for martensitic stainless steel[J]. Materials & Design, 2017, 118: 1-10. |

| 点击浏览原文 | |

| [9] | FAN Y, JIN G, CUI X F, et al. Effect of Nb and CeO2 on the mechanical and tribology properties of Co-based cladding coatings[J]. Surface & Coatings Technology, 2016, 288: 25-29. |

| 点击浏览原文 | |

| [10] | KOU S. Welding metallurgy[M]. Wiley: Wiley-Interscience publication, 2003. |

| [11] | CHEN Y, WU D, MA G, et al. Coaxial laser cladding of Al2O3-13%TiO2 powders on Ti-6Al-4V alloy[J]. Surface & Coatings Technology, 2013, 228(9): S452-S455. |

| 点击浏览原文 | |

| [12] | BALLA V K, BOSE S, et al. Processing of bulk alumina ceramics using laser engineered net shaping[J]. International Journal of Applied Ceramic Technology, 2010, 5(3): 234-42. |

| 点击浏览原文 | |

| [13] | LI Y, CUI X, JIN G, et al. Interfacial bonding properties between cobalt-based plasma cladding layer and substrate under tensile conditions[J]. Materials & Design, 2017, 123: 54-63. |

| 点击浏览原文 | |

| [14] | JIN G, LI Y, CUI X, et al. Characterization of high-temperature mechanical properties of plasma-cladded coatings with thermo-mechanical coupling[J]. Materials Characterization, 2018, 145: 196-204. |

| 点击浏览原文 |