与普通激光相比,飞秒激光具有脉冲时间短、瞬时功率高等特点。飞秒激光加工的热影响区小,精度高且加工区域无冲击波裂纹,从而被广泛应用于精密加工以及特种加工领域[1-2]。近年来,飞秒激光加工技术凭借其独特的加工机制以及高质量的加工效果等独特优势,在金属材料[3-7]、无机非金属材料[8]、高分子材料[9]以及半导体材料[10-12]等各类材料的体加工、表面微结构加工及表面改性等方面的应用越来越广泛。金刚石材料具有高硬度、高强度、高热导率等优良性能,是制备超硬刀具、磨具理想材料。采用传统磨削加工对其进行加工时存在效率低、加工灵活性差等缺点。利用飞秒激光加工金刚石等超硬材料不仅效率高,加工质量好,而且由于飞秒激光超高的空间分辨率使得加工过程具有较高的灵活性。

日本庆应义塾大学的研究团队[13]采用圆偏振飞秒脉冲激光成功制备出无粘结剂聚晶金刚石微型球头铣刀;燕山大学的研究团队[14]利用飞秒激光直写技术制备出具有复杂形状的超高切削性能的纳米孪晶立方氮化硼超硬刀具。湖南大学的研究团队对飞秒激光刻蚀单晶金刚石材料机理及微织构阵列在单晶金刚石磨具端面的应用做了系列研究[15-17]。他们基于飞秒激光刻蚀单晶金刚石试验结果,采用基于数值拟合获得的最优激光平均功率和扫描次数等加工工艺参数成功制备出表面质量好、轮廓精度高的磨粒顶部倾斜角小于90°、磨粒阵列排布的新型无结合剂金刚石端面磨削工具。除了直接用作微刀具、磨具材料外,金刚石超高的硬度(维氏100 GPa)使其可作为一种改善刀具、磨具工作面摩擦性能、提高其抗磨损能力的保护涂层。尤其是随着化学气相沉积(CVD)技术的不断成熟,金刚石薄膜的制备效率、形膜质量以及生产成本都有了巨大飞跃,CVD金刚石薄膜得以在各类复杂形状刀具[18]、拉丝模具[19-20]的保护涂层应用方面展现出令人瞩目的表现和巨大的研发潜力。利用飞秒激光改性的原理[21-23]在超硬刀具或涂层刀具表面诱导微纳周期性结构从而进一步改善刀具摩擦学性能及浸润性,减少切削力、切削温度并降低刀屑接触长度已成为近年来的研究热点,大量的研究者探索了飞秒激光输出功率、扫描速度、扫描次数[17, 24-26]以及靶材表面微织构形式[16, 27-31]乃至微观结构尺度对刀具加工特性的影响并获得了良好的应用成果。

正是基于微织构表面刀具或微织构涂层广阔的应用前景,深入研究超短脉冲飞秒激光与金刚石等材料的烧蚀作用机理,进一步掌握飞秒激光加工参数对靶材表面作用影响规律并掌握金刚石等超硬刀具材料的飞秒激光加工特性,可为实现精密可控金刚石飞秒激光加工提供可靠参考依据,对于金刚石材料及金刚石涂层在精密及特种加工领域的推广应用具有重大意义。俄罗斯的研究人员在类金刚石材料飞秒激光微加工的研究中利用形貌检测法估算出材料单脉冲烧蚀阈值[26]。陈根余等通过飞秒激光脉冲分离烧蚀单晶金刚石试验证明了面积推算法测量材料烧蚀阈值的合理性,并提出了多脉冲飞秒激光烧蚀金刚石具有弱烧蚀和强烧蚀两个阶段的理论[17]。天津大学的研究人员基于飞秒激光高斯热源分布模型构建了基于任意飞秒激光参数的烧蚀宽度预测模型[32]。此外,在对飞秒激光与金刚石薄膜作用机理研究中还发现杜绝或抑制热影响区对于提升金刚石薄膜摩擦学特性的重要性。金刚石材料表面飞秒激光诱导的石墨化带状区域也能显著降低金刚石表面的摩擦力[26],提升刀具的加工质量。然而,前人研究多聚焦于飞秒激光与体材料单晶金刚石的交互作用机制和演化规律,对基于飞秒激光直写的纳米金刚石薄膜材料后处理方式加工特性的研究较少。由于纳米金刚石的晶粒尺寸很小,其晶界内通常含有大量石墨相及无定形碳,使得纳米金刚石材料的飞秒激光加工特性与单晶金刚石存在一定区别,同时由于薄膜表面对飞秒激光能量的反射,吸收以及衬底对入射能量的吸收,使得飞秒激光实际烧蚀阈值大于理论计算结果。

文中研究了飞秒激光重复频率、输出功率、扫描速度等不同参数对纳米金刚石表面结构、成分及微观粗糙度的影响,推算出了刻蚀饱和阶段多脉冲烧蚀阈值。

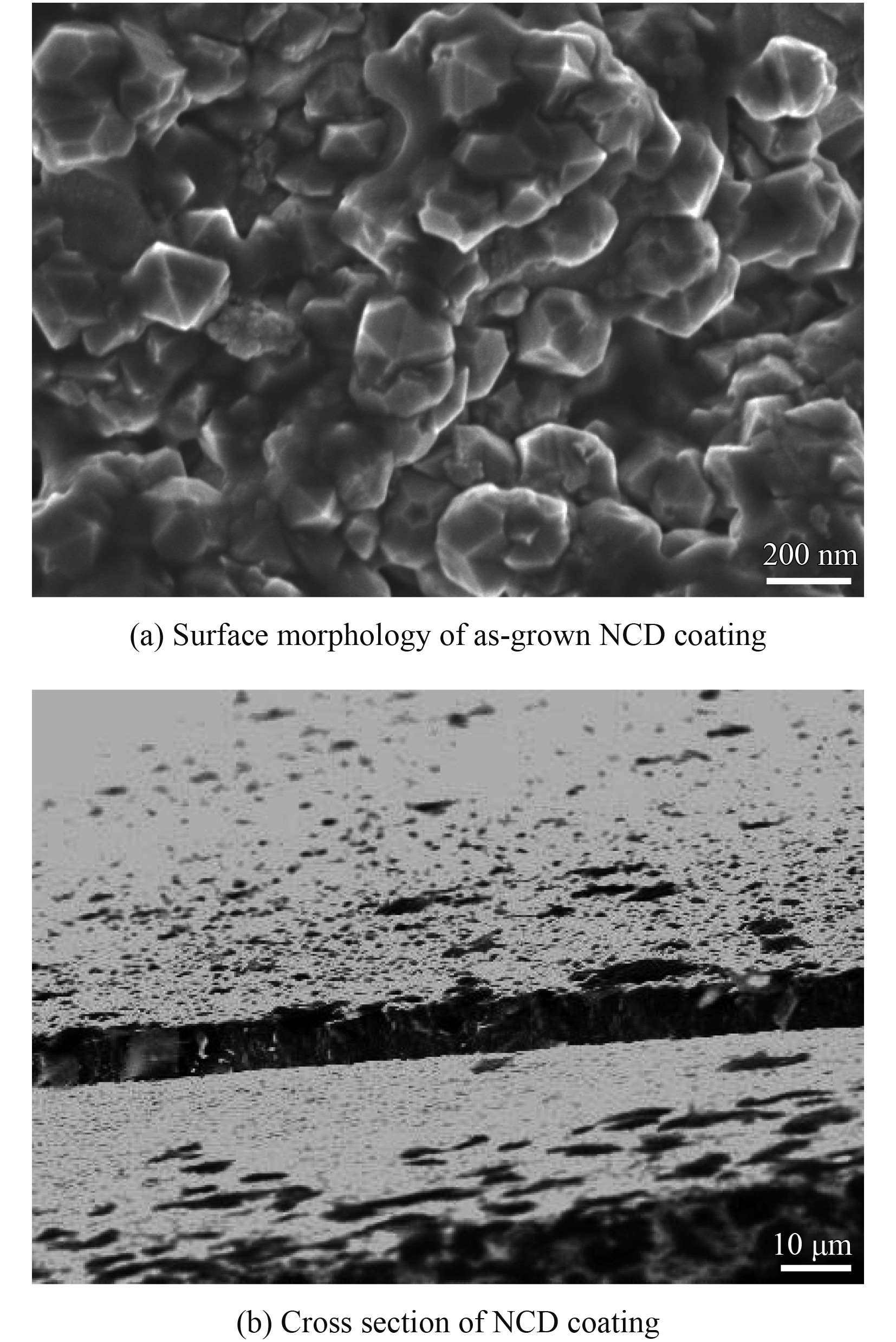

1 材料与方法 1.1 试验材料金刚石涂层样品由河南理工大学精密制造技术与工程重点开放实验室提供,衬底为YG6 (WCo=6%)硬质合金,利用热丝化学气相沉积法在衬底表面沉积一层纳米金刚石(NCD)薄膜,样品整体几何尺寸10 mm×10 mm×3 mm。金刚石涂层表面及横截面微观形貌如图1所示,可见金刚石平均晶粒尺寸为100 nm左右,厚度为8 μm。

|

| 图 1 纳米金刚石涂层表面及横截面微观形貌 Fig. 1 Surface and cross section morphologies of NCD coating |

激光设备采用美国Coherent公司飞秒激光器,波长800 nm,脉宽104 fs,焦点半径30 μm。激光加工系统示意图如图2所示。飞秒激光器、半波片、反射镜、衰减片、透镜以及试样均固定在三维移动平台上,飞秒激光垂直照射到工件表面,飞秒激光器发射光源,通过反射镜改变激光光路传播方向,半波片与衰减片协同调节飞秒激光能量,透镜用于将光路聚焦到材料表面。

|

| 图 2 飞秒激光加工装置示意图 Fig. 2 Schematic drawing of femtosecond laser processing device |

金刚石涂层刻蚀试验采用控制变量法。通过控制飞秒激光重复频率、输出功率以及焦点扫描速度的单一变化在NCD涂层表面进行单道线性刻蚀。具体加工工艺参数见表1。

| Parameters | Value |

| Wavelength / nm | 800 |

| Pulse width / fs | 104 |

| Repetition frequency / Hz | 500−100k |

| Power / mW | 50−100 |

| Scanning velocity / (mm·s−1) | 1.2—2.0 |

利用美国Bruker公司生产的Contour GT-K白光干涉仪、德国Zeiss公司生产的GeminiSEM500扫描电镜、英国Renishaw公司生产的inVia Reflex显微共焦拉曼光谱仪对薄膜表面刻蚀区域表面微观粗糙度、微观形貌特征以及纳米金刚石涂层碳相转变及质量进行表征,考察不同参数对NCD涂层表面加工质量的影响及变化规律。

结合飞秒激光加工金刚石材料脉冲数与烧蚀阈值关系曲线特性,类比单脉冲激光刻蚀金刚石材料烧蚀阈值的方法,计算出飞秒激光刻蚀饱和阶段烧蚀阈值。

2 结果分析与计算 2.1 金刚石涂层的烧蚀 2.1.1 重复频率对涂层微观特性的影响图3为激光波长800 nm,脉宽104 fs,激光输出功率100 mw,扫描速度1.0 mm/s,飞秒激光重复频率分别取500、10和100 kHz时的涂层烧蚀形貌,左列SEM形貌观测位置已在右列轮廓图中用白框标出,蓝色箭头指示扫描方向。

|

| 图 3 不同重复频率下涂层表面SEM形貌及白光干涉仪结果 Fig. 3 SEM images and white-light interferometer results of affected regions at different repetition rates |

由SEM形貌可以看出激光作用区域表面金刚石晶粒尖锐的棱角由于激光烧蚀作用而被磨平,白光干涉仪结果显示刻蚀区域与未影响区域形貌差异分明。由于飞秒激光强大的瞬时功率,纳米金刚石晶粒周围包裹的大量无定形碳及石墨相瞬间被汽化产生与空气混合的等离子体,导致入射激光发生散射并与入射激光产生干涉形成栅格,激光能量被周期性调制[33],CVD金刚石涂层原始“橘皮”状表面结构消失,取而代之的是激光诱导的亚微米周期性表面结构(LIPSS),其微结构取向与激光扫描方向平行,结构间隙被熔融层包覆,涂层表面更为致密。

LIPSS周期满足以下关系式[34]:

式(1)中,λ为激光波长,θ为激光的入射角度,η为表面等离子体空气与材料有效折射率的实数部分,计算公式如下:

ε为金刚石的介电常数。

试验中飞秒激光波长λ = 800 nm,光路垂直照射到工件表面,入射角度θ = 0,金刚石的介电常数ε = 5.7,将以上参数代入式(1)(2),得到LIPSS周期Λ= 867 nm,飞秒激光诱导的表面周期性条纹结构周期接近飞秒激光波长。

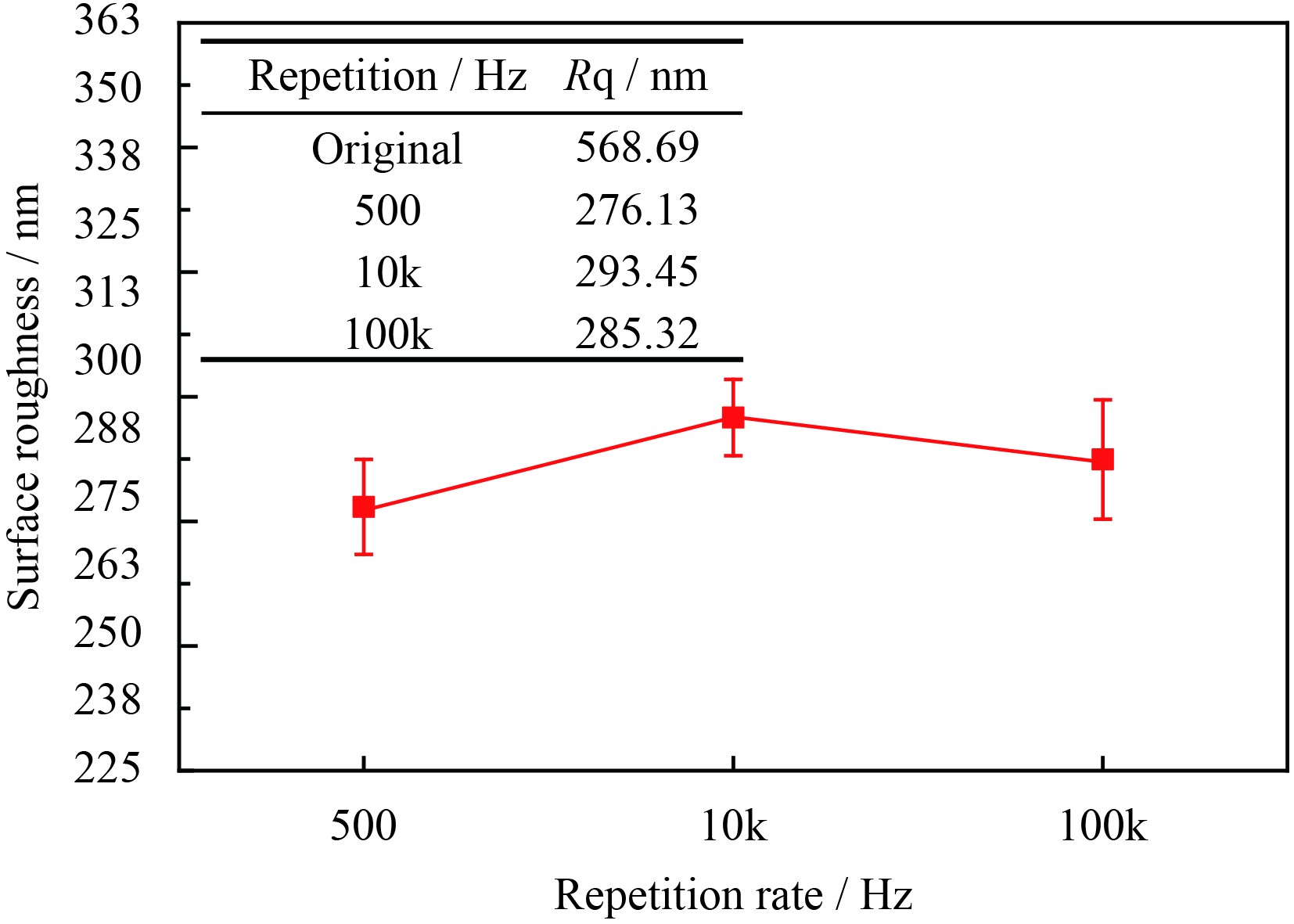

随着重复频率的增大,LIPSS周期未发生显著变化,涂层微观粗糙度变化如图4,由于材料的烧蚀主要与单位面积累积的激光能量有关(主要与激光输出功率及扫描速度有关),当激光功率,扫描速度保持不变时,增大重复频率后单脉冲能量降低但单位面积内有效作用脉冲数目增加,而降低重复频率则使单脉冲能量升高的同时有效脉冲数减少,因此由于烧蚀平衡现象的存在,单纯改变重复频率并不会对CVD金刚石涂层表面刻蚀区域的微观形貌及粗糙度产生显著影响。

|

| 图 4 不同重复频率下刻蚀区域微观粗糙度变化 Fig. 4 Variation of Rq in etching regions at different repetition rates |

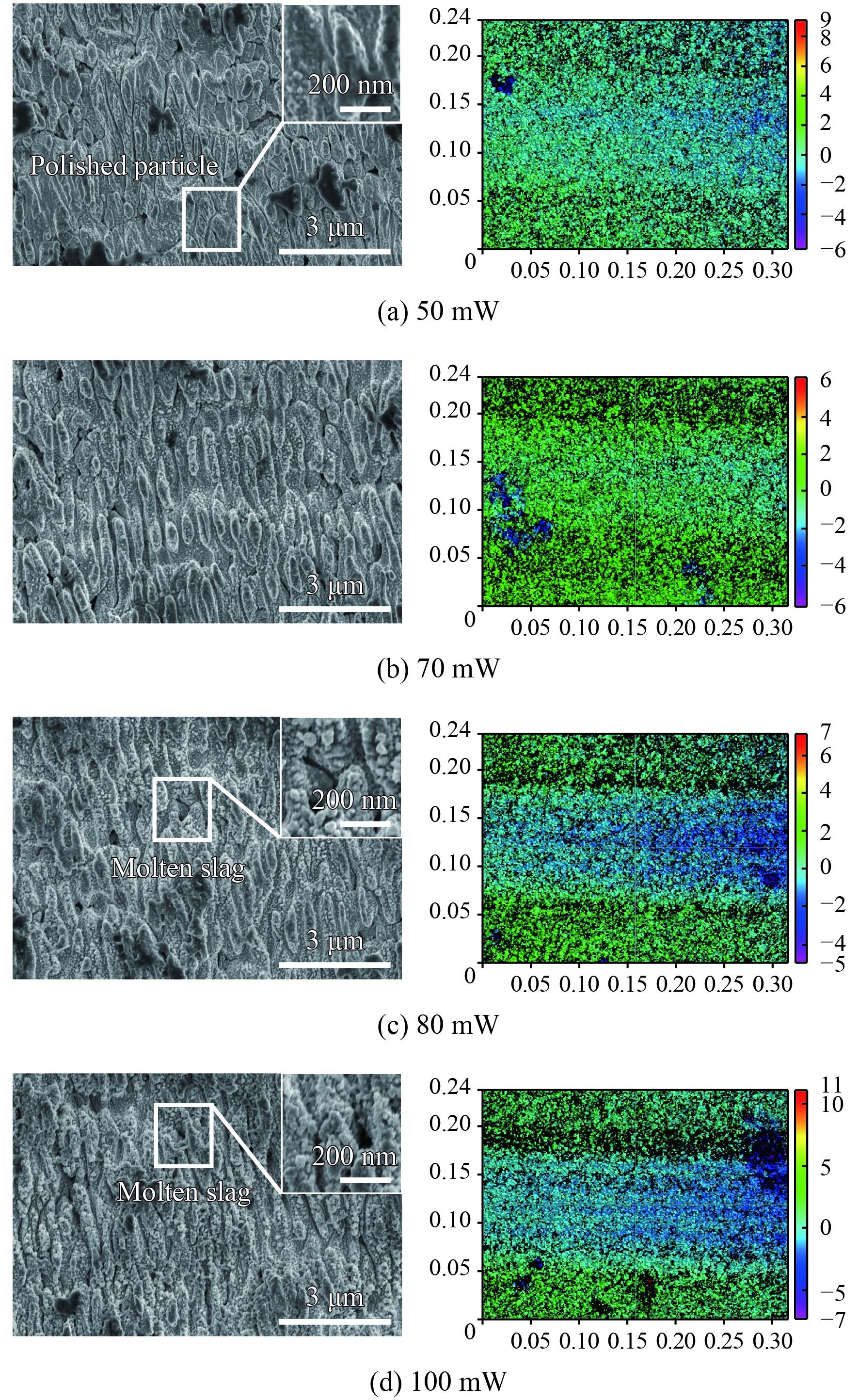

图5为激光波长800 nm,脉宽104 fs,重复频率1 kHz,焦点扫描速度1 mm/s时,飞秒激光输出功率分别为50、70、80和100 mW下CVD金刚石涂层表面SEM及白光干涉扫描结果。

|

| 图 5 不同激光功率下涂层表面SEM形貌及白光干涉仪结果 Fig. 5 SEM images and white-light interferometer results of affected region at different laser powers |

不同输出功率对烧蚀结果具有很大的影响。当飞秒激光输出功率较大时,CVD金刚石涂层烧蚀区域表面平整性及光洁度较差,表面质量较差,随着激光焦点的移动,被烧蚀区域热影响区迅速消失,烧蚀汽化过程中产生的气态残渣重新凝结在LIPSS当中,如图5(c)(d)。随着激光功率的降低,由SEM结果可知,烧蚀区域的表面光洁度逐渐升高,当功率减小至70 mW时,表面熔渣现象基本消失,激光功率为 50 mW时,金刚石晶粒的磨平抛光效果变好,LIPSS之间被熔融金刚石填充并连结成片,分界区域不再明显。

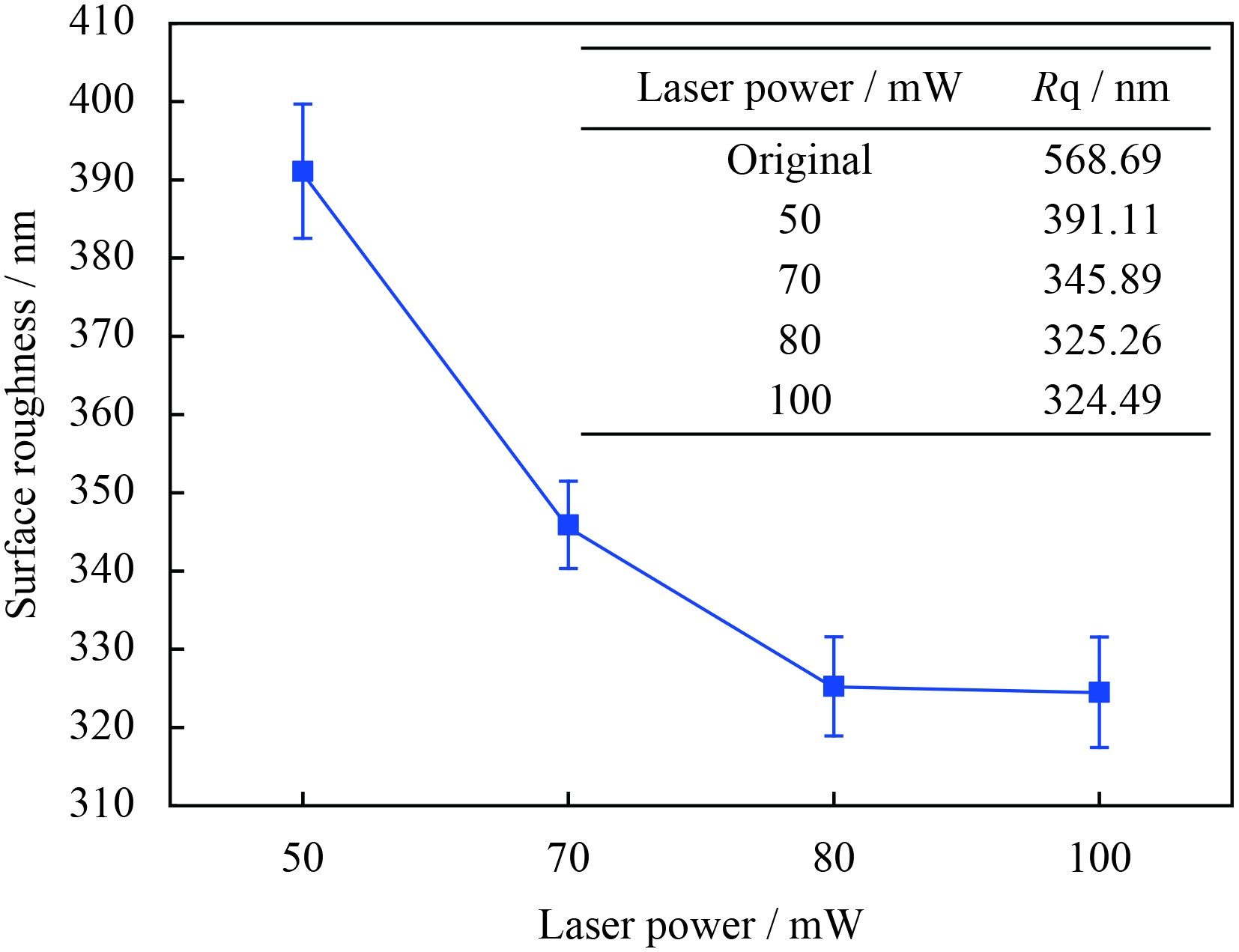

图6为不同功率下飞秒激光烧蚀区域微观粗糙度变化曲线。试验结果显示CVD金刚石涂层刻蚀区域微观粗糙度Rq与激光输出功率近似呈反比例关系,当激光功率由50 mW逐渐增加至80 mW时,微观粗糙度Rq由390 nm迅速下降至325 nm,随后趋于稳定。结合图7不同功率下刻蚀区域拉曼光谱可知,相比于原始表面典型纳米CVD金刚石拉曼光谱,随着刻蚀功率由50 mW增加至70 mW,金刚石峰强度急剧下降,同时D峰峰值也随之减小,而G峰峰值增大G带变宽,ID / IG越来越小。此外,自80 mW之后,金刚石峰位处的拉曼线不再具有CVD金刚石典型的“宽底尖峰”特征,而是演化为“圆峰”。一系列变化说明金刚石涂层中长程无序的石墨结构增多,C=C键或芳香环中存在大量SP2杂化,金刚石涂层由于激光功率的增加导致表面金刚石纯度的降低并在碳相结构中产生了大量缺陷,由于石墨的吸收系数远远高于金刚石的吸收系数,而缺陷的存在进一步促进了共振多光子跃迁,入射飞秒激光能量大部分被石墨吸收,对金刚石的刻蚀作用则被大大削弱,故而当功率由80 mW继续增大时Rq不再变化。尤其当功率突破70 mW后,涂层表面开始由晶态转变为非晶态,这也是金刚石峰位由尖变圆的原因。此外,与初始表面金刚石标准峰位1332 cm−1相比,不同输出功率作用下的涂层表面金刚石峰位偏移方向并不统一,说明功率变化对薄膜内部应力模式影响较为复杂。

|

| 图 6 不同激光功率下CVD金刚石涂层微观粗糙度 Fig. 6 Surface roughness of CVD diamond coating under different laser powers |

|

| 图 7 不同激光功率下CVD金刚石涂层拉曼光谱 Fig. 7 Raman spectra of CVD diamond coatings ablated under different laser powers |

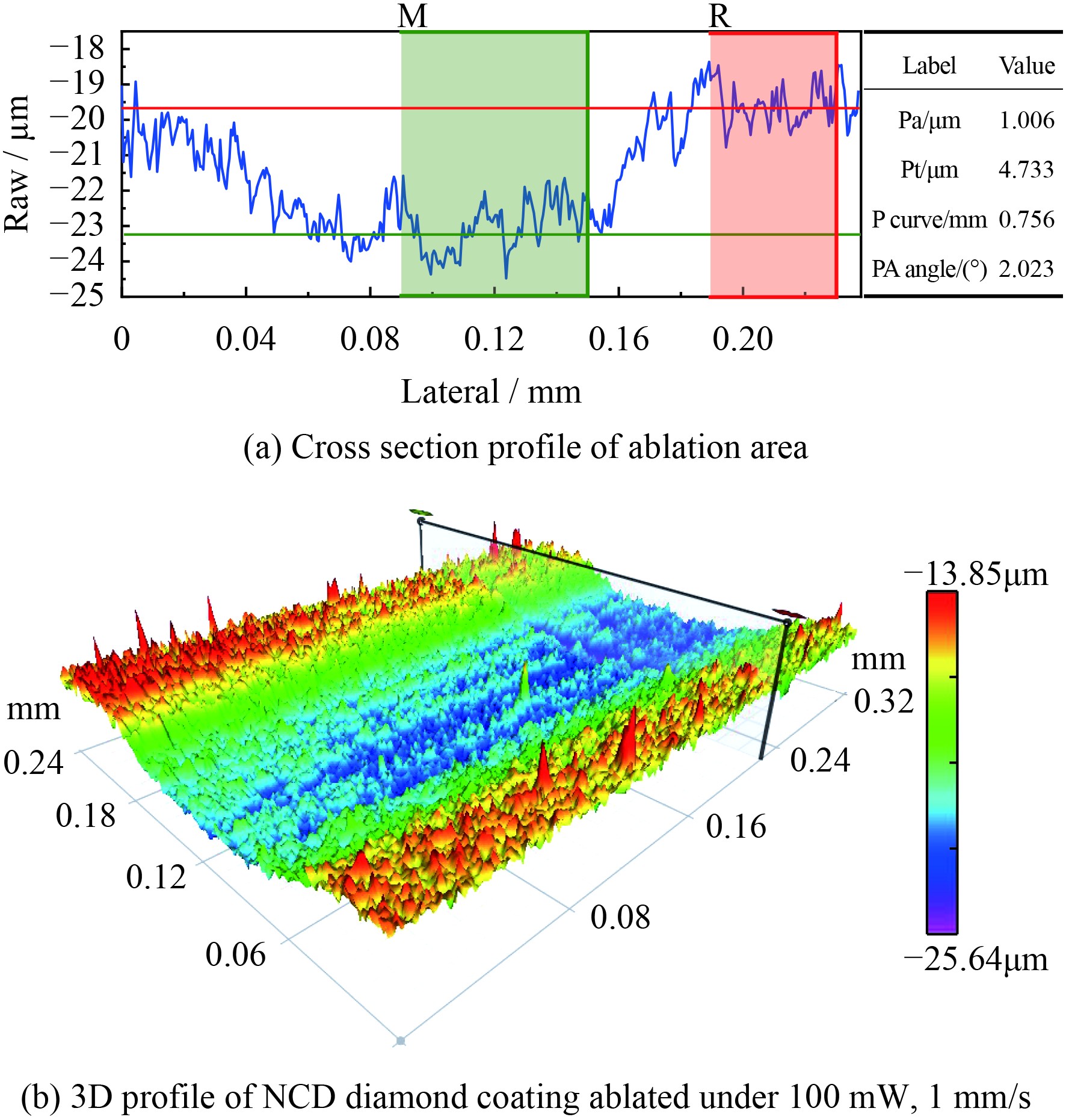

由于在功率80 mW之后拉曼线强度较低,为防止参数引用不当导致涂层击穿,利用白光干涉仪考察试验条件中最高强度参数下(功率100 mW,扫描速度1 mm/s)薄膜扫描轨迹深度,结果如图8。在x = 0.237 mm处截取刻蚀槽端面,图8(a)中红色R区域代表参考基准区域,红线(上方)为参考基准区域轮廓平均高度;棕色M区域代表测量区域,棕线(下方)为测量区域轮廓平均深度;由测量结果可知,刻蚀区域平均深度为3.352 μm,最高落差Pt = 4.733 μm,均小于薄膜厚度,所以此次试验中没有涂层击穿发生。

|

| 图 8 金刚石涂层侧面轮廓截取位置及截面轮廓线 Fig. 8 Interception position and cross section contours of NCD diamond coating |

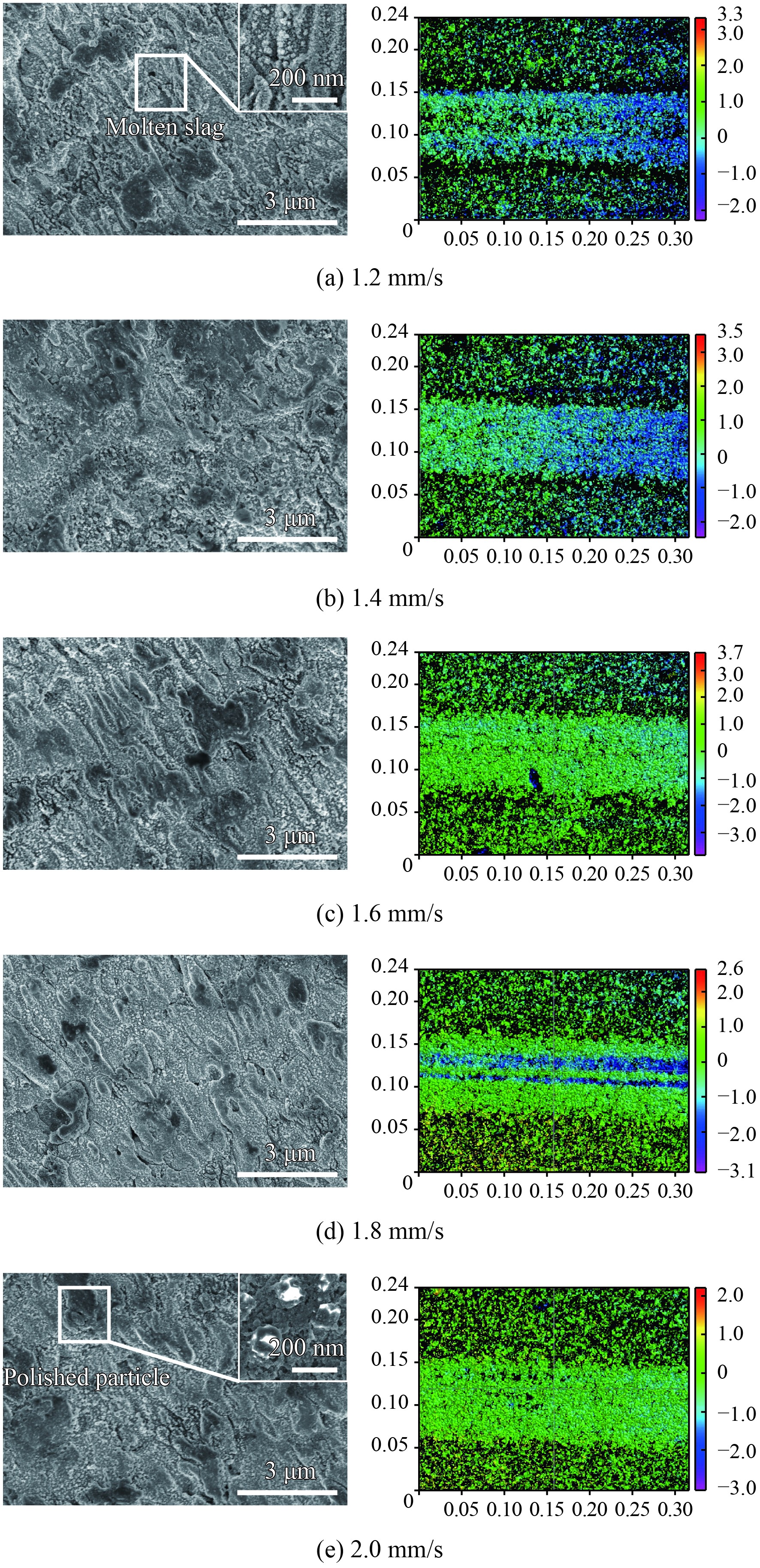

图9为飞秒激光波长800 nm,脉宽104 fs,功率100 mw,重复频率1 kHz,扫描速度分别为1.2、1.4、1.6、1.8和2.0 mm/s时CVD金刚石涂层表面SEM及白光干涉扫描结果。

|

| 图 9 不同扫描速度下涂层表面SEM形貌及白光干涉仪结果 Fig. 9 SEM images and white-light interferometer results of affected region at different scanning velocities |

当扫描速度过低时,材料表面单位面积内积累了大量能量致使材料去除,该过程材料的去除机制为相爆炸及汽化共同作用,因此材料表面往往存在大量的块状熔融物和分层(界)明显的重铸层。当扫描速度增大时,材料汽化程度相对减弱,材料去除相对平缓,表面改性作用减弱,可获得表面光洁度较好的微观形貌。

SEM显示当飞秒激光焦点移动速度在1.2和1.4 mm/s 时,CVD金刚石涂层表面激光作用区域存在大量白色熔渣,局部可见烧蚀不平衡引起的孔隙缺陷,表面平整度和光洁度较差,当扫描速度增加时,周期性微纳结构开始连接成片,表面微观粗糙度降低,LIPSS周期性不再明显。

综上可知,飞秒激光在加工过程中并非真正意义的“冷”加工,伴随着材料本身能量的积累和作用区域温度变化的影响也会导致材料表面出现热影响区标志性产物,如熔渣、重铸层等,但可通过调整激光加工参数降低热影响区的影响。

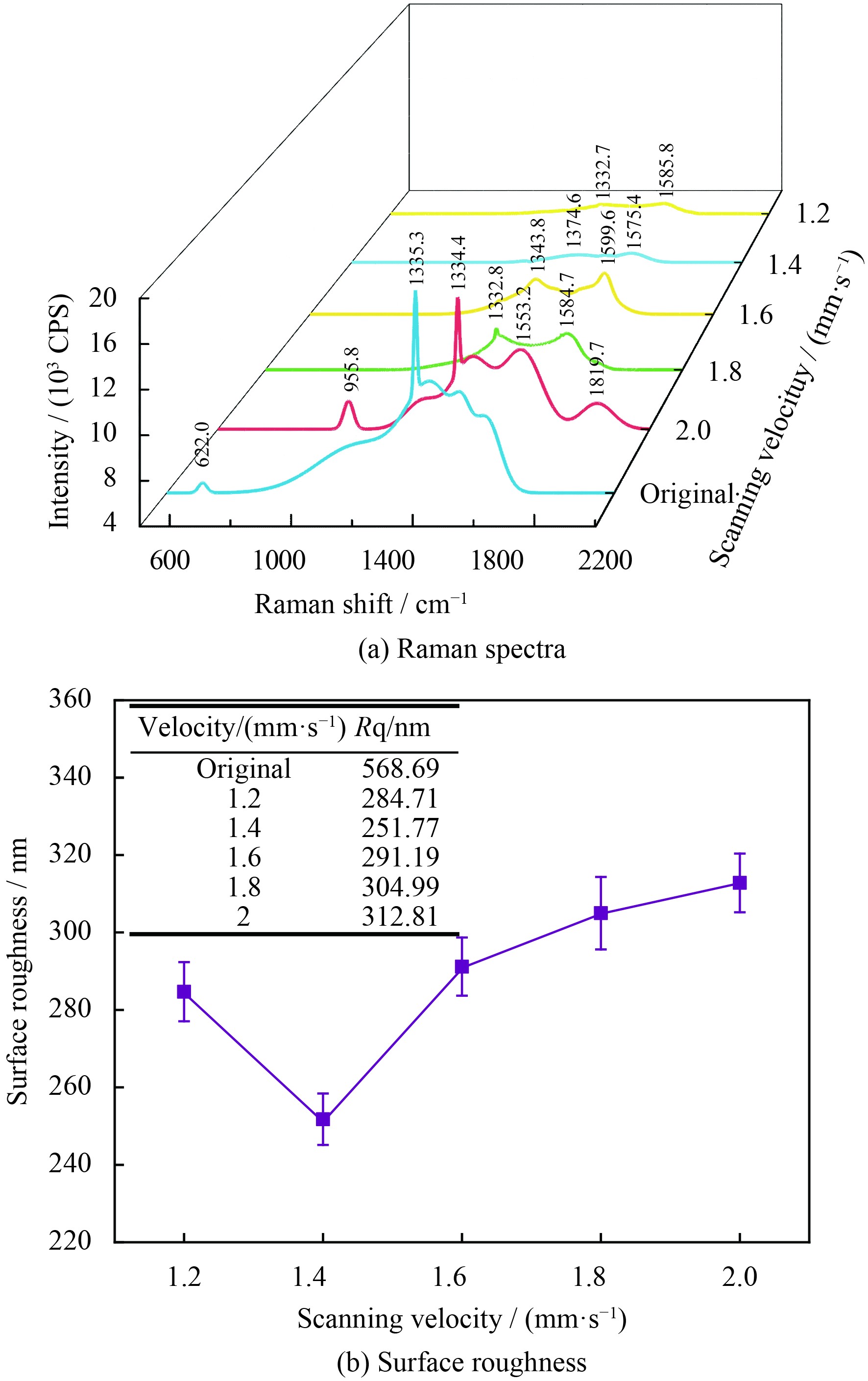

不同扫描速度下涂层表面刻蚀区域拉曼光谱及微观粗糙度见图10。由于纳米金刚石晶粒尺寸较小,在化学气相沉积过程中金刚石颗粒往往被晶界处大量的石墨及无定形碳所包覆,这就使得纳米CVD金刚石涂层拉曼线存在典型的具有较大半峰宽的D峰,同时初始的G峰(1580 cm−1处)相对强度较大,且与微晶金刚石相比拥有较宽的G带范围(1500 cm−1至1600 cm−1)。此外,图10初始拉曼线显示在1460 cm−1、950 cm−1(图也观测到该特征峰)以及670 cm−1左右可见杂峰。其中1460 cm−1为反式聚乙炔模式特征峰,标记为P峰;950 cm−1为晶界内反聚乙炔及sp2杂化增多;这两种峰均是由于晶粒尺寸减少所引起的,且两种峰具有相关性。670 cm−1峰与衬底材料或杂质有关,在薄膜沉积过程中由于高温影响会有少量粘结相或合金元素等其他杂质渗透到薄膜表面,由于光致发光效应产生特征峰。

|

| 图 10 不同扫描速度下涂层表面飞秒激光刻蚀区域的拉曼光谱及粗糙度曲线 Fig. 10 Raman spectra and surface roughness of CVD diamond coatings ablated under different scanning velocities |

随着飞秒激光扫描速度变化,金刚石峰位亦未见统一的向左或向右偏移,说明速度变化对薄膜内部应力模式影响规律较为复杂。当扫描速度持续降低时,P峰与G峰合并为一个单峰,950 cm−1特征峰消失,G带FWHM变宽而D峰和金刚石峰强度同时减小。通常来说,G带FWHM越大,金刚石中无定形碳等杂质越多,石墨长程无序程度也越大。因此当扫描速度由2.0 mm/s降至1.6 mm/s的过程中,CVD涂层表面石墨化程度越来越严重。扫描速度继续减小到1.4 mm/s之后,焦点移动速度对涂层表面碳相转变影响不大,与之对应的,如图10(b)及图9所示,在扫描速度由2.0 mm/s降低至1.4 mm/s过程中,涂层微观粗糙度及光洁度持续改善,Rq由313 nm减低至252 nm,随后在1.2 mm/s后开始上升。

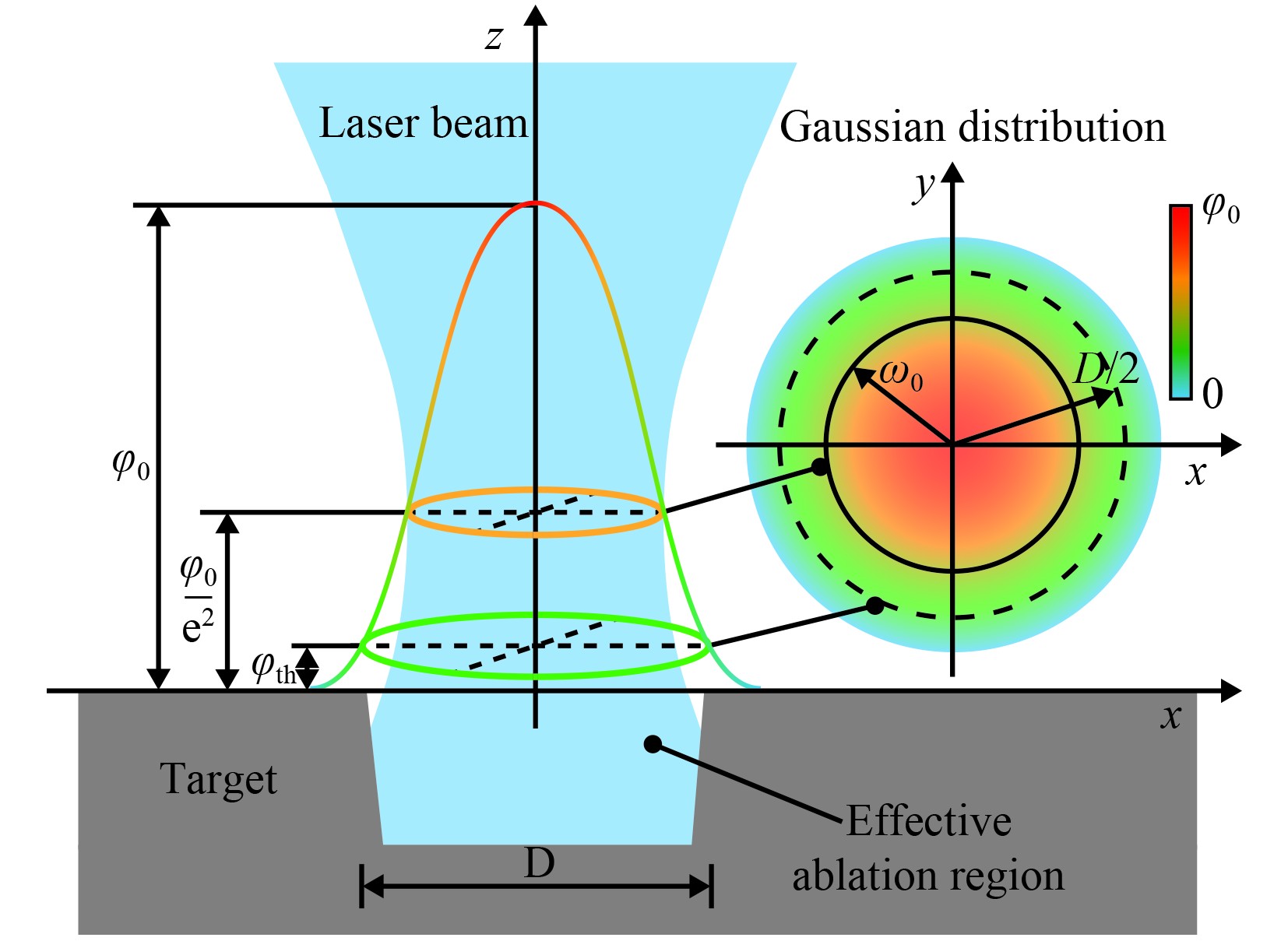

2.2 CVD纳米金刚石涂层的飞秒激光烧蚀阈值材料的激光烧蚀阈值是激光-靶材交互作用时诱导材料产生不可恢复的表面破坏所需最小能量密度。目前材料烧蚀阈值计算的方法主要包括数值拟合递推法和形貌检测法等,获得特定材料的烧蚀阈值对研究所用加工手段对该材料的加工特性具有十分重要的意义。下面利用数值拟合递推法,结合2.1节的讨论结果,计算CVD纳米金刚石涂层的飞秒激光饱和烧蚀阈值。

由于飞秒激光单脉冲能量服从高斯分布(如图11),所以飞秒激光刻蚀材料的烧蚀阈值即靶材有效烧蚀区域边缘的激光能量密度φth。在实际的飞秒激光线性扫描加工过程中,若要在靶材表面加工出具有连续性的表面结构,必须将焦点扫描速度限制在脉冲分离临界速度之内,此时刻蚀区域并非由单脉冲激光加工而成,而是飞秒激光多脉冲效应累积的结果。已有研究表明,多脉冲激光烧蚀金刚石存在强烧蚀和弱烧蚀两个阶段,激光脉冲数量与烧蚀阈值之间在第一象限内呈反比例函数[17]。当烧蚀阶段突破强烧蚀阶段后材料的烧蚀阈值变化不再显著,通过直接选取某一弱烧蚀阶段激光脉冲数并计算其对应烧蚀阈值即可得出材料刻蚀饱和阶段的烧蚀阈值。

|

| 图 11 飞秒激光能量分布示意图 Fig. 11 Schematic diagram of femtosecond laser energy distribution |

在飞秒激光对靶材的线性扫描刻蚀过程中,多个脉冲会在同一光斑作用区域重叠累加,能量的累积效应越显著,材料的烧蚀阈值越低[35]。假设飞秒激光线性扫描的多脉冲累积效应与焦点固定钻孔的多脉冲累积效应一致,则其加工区域平均累积脉冲数(即有效脉冲数)可由下式计算:

式中k为扫描次数(文中试验均为单次扫描k = 1),ω0为激光束腰半径,f为重复频率,v为扫描速度。单脉冲飞秒激光中心能量密度φ0与材料烧蚀阈值φth之间的关系为:

上式可推出单脉冲激光有效作用区域烧蚀直径的平方D2与飞秒激光中心能量密度的自然对数lnφ0之间呈线性关系,即:

该直线的斜率为

| Pavg / mW | ln Pavg | Ablation width / μm | Ablation width square/m2 |

| 50 | 3.91 | 98.4 | 9682.56 |

| 70 | 4.25 | 105.6 | 11 151.36 |

| 80 | 4.38 | 110.4 | 12 188.16 |

| 100 | 4.61 | 112.8 | 12 723.84 |

| 120 | 4.79 | 115.2 | 13 271.04 |

| 150 | 5.01 | 125.6 | 15 775.36 |

通过拟合ln Pavg–D直线(图12)可间接获得激光束腰半径的值ω0以及D = 0时的临界输出功率Pth,最终材料烧蚀阈值可由式(6)计算:

|

| 图 12 激光功率对数与烧蚀宽度平方的关系 Fig. 12 Relationship between logarithm of laser power and square of ablation width |

由图12拟合曲线斜率推算出激光束腰半径ω0 = 45.05,将v = 1 mm/s,f = 1 kHz,K = 1代入(3)式,计算得出该加工参数下有效脉冲数N ≈ 90,当有效烧蚀宽度趋于0时,ln Pavg = 1.48,对应的激光平均功率Pth = 4.41 mW,代入(6)式得飞秒激光线性扫描加工的有效脉冲数为90时对纳米CVD金刚石涂层的烧蚀阈值为φth = 0.138 J/cm2。

3 结 论利用飞秒激光对硬质合金衬底纳米CVD金刚石涂层进行线性扫描刻蚀,分析飞秒激光重复频率、输出功率及扫描速度对涂层表面结构影响。

(1)飞秒激光在重复频率50~100 kHz,功率50~100 mW,焦点移动速度1.2~2.0 mm/s的参数范围内纳米CVD金刚石涂层表面诱导出的条纹状周期性微结构的周期接近激光波长;由于烧蚀平衡原理,单纯的重复频率变化对金刚石涂层表面结构影响不大。

(2)在飞秒激光重复频率1 kHz,扫描速度1 mm/s时,随着输出功率由50 mW增加至80 mW,涂层微观粗糙度迅速降低,随后继续增大激光功率则由于烧蚀饱和作用使得涂层表面碳相结构、微观粗糙度、微观形貌的变化不再显著。

(3)在飞秒激光功率100 mW,重复频率1 kHz的条件下,激光诱导的CVD金刚石涂层表面周期性结构会随着扫描速度的增大而逐渐趋于消失。在扫描速度由2.0 mm/s降低至1.4 mm/s的过程中,微观粗糙度逐渐降低,继续降低扫描速度则粗糙度开始反升;激光诱导的金刚石涂层表面石墨化是影响涂层微观粗糙度的关键因素,在一定范围内,石墨化程度越高,微观粗糙度越低。

(4)在扫描速度1 mm/s,重复频率1 kHz条件下飞秒激光对纳米CVD金刚石涂层的刻蚀处于弱烧蚀阶段,此时有效脉冲数N = 90,相应的纳米CVD金刚石涂层饱和烧蚀阈值φth = 0.138 J/cm2。

| [1] |

曹凤国. 激光加工[M]. 化学工业出版社, 2014.

CAO F G. Laser beam machining[M]. Chemical Industry Press, 2014 (in Chinese). |

| [2] |

肖荣诗, 张寰臻, 黄婷. 飞秒激光加工最新研究进展[J]. 机械工程学报, 2016, 52(17): 176-186.

XIAO R S, ZHANG H Z, HUANG T. Recent progress in femtosecond pulsed laser processing research[J]. Journal of Mechanical Engineering, 2016, 52(17): 176-186 (in Chinese). |

| 点击浏览原文 | |

| [3] | LUO F F, ONG W L, GUAN Y C, et al. Study of micro/nanostructures formed by a nanosecond laser in gaseous environments for stainless steel surface coloring[J]. Applied Surface Science, 2015, 328: 405-409. |

| 点击浏览原文 | |

| [4] |

龙江游, 吴颖超, 龚鼎为, 等. 飞秒激光制备超疏水铜表面及抗结冰性能[J]. 中国激光, 2015, 42(7): 164-171.

LONG J Y, WU Y C, GONG D W, et al. Femtosecond laser fabricated superhydrophobic copper surfaces and their anti-icing properties[J]. Chinese Journal of Lasers, 2015, 42(7): 164-171 (in Chinese). |

| 点击浏览原文 | |

| [5] |

泮怀海, 王卓, 范文中, 等. 飞秒激光诱导超疏水钛表面微结构[J]. 中国激光, 2016, 43(8): 101-107.

PAN H H, WANG Z, FAN W Z, et al. Superhydrophobic titanium surface micro/nanostructures induced by femtosecond laser[J]. Chinese Journal of Lasers, 2016, 43(8): 101-107 (in Chinese). |

| 点击浏览原文 | |

| [6] |

杨奇彪, 邓波, 汪于涛, 等. 飞秒激光诱导铝基的超疏水表面[J]. 激光与光电子学进展, 2017, 54(10): 314-320.

YANG Q B, DENG B, WANG Y T, et. al Superhydrophobic surface of aluminum base induced by femtosecond laser[J]. Laser and Optoelectronics Progress, 2017, 54(10): 314-320 (in Chinese). |

| 点击浏览原文 | |

| [7] |

丁莹, 于烨, 曹婷婷, 等. 飞秒激光加工K24高温合金的仿真与试验分析[J]. 哈尔滨工业大学学报, 2017, 49(7): 131-138.

DING Y, YU Y, CAO T T, et al. Numerical simulation and experimental analysis on femtosecond ablation of K24 superalloy[J]. Journal of Harbin Institute of Technology, 2017, 49(7): 131-138 (in Chinese). |

| 点击浏览原文 | |

| [8] | CHEN L, ZHANG P, CHEN J X, et al. Influence of processing parameter on the structure size of microchannel processed by femtosecond laser[J]. Optics & Laser Technogy, 2018: 47-51. |

| 点击浏览原文 | |

| [9] |

吴梦楠, 宋成伟, 黄燕华. 飞秒激光加工聚苯乙烯中的缺陷形成原因[J]. 激光与红外, 2017, 47(9): 1089-1095.

WU M N, SONG C W, HUANG Y H. Cause of femtosecond laser ablation inducing defect of polystyrene[J]. Laser and Infrared, 2017, 47(9): 1089-1095 (in Chinese). |

| 点击浏览原文 | |

| [10] | NAOKI Y, KENZO M, JUNSUKE K. Control of tribological properties of diamond-like carbon films with femtosecond-laser-induced nanostructuring[J]. Applied Surface Science, 2008: 2364-2368. |

| 点击浏览原文 | |

| [11] | JIA X, DONG L L. Fabrication of complex micro/nanopatterns on semiconductors by the multi-beam interference of femtosecond laser[J]. Physics Procedia, 2014, 56: 1059-1065. |

| 点击浏览原文 | |

| [12] |

赵清亮, 姜涛, 董志伟, 等. 飞秒激光加工SiC的烧蚀阈值及材料去除机理[J]. 机械工程学报, 2010, 46(21): 172-177.

ZHAO Q L, JIANG T, DONG Z W, et al. Ablation threshold and material removal mechanisms of SiC processed by femtosecond laser[J]. Journal of Mechanical Engineering, 2010, 46(21): 172-177 (in Chinese). |

| 点击浏览原文 | |

| [13] | OGAWA Y, OTA M, NAKAMOTO K, et al. A study on machining of binder-less polycrystalline diamond by femtosecond pulsed laser for fabrication of micro milling tools[J]. Manufacturing Technology, 2016, 65(1): 245-248. |

| 点击浏览原文 | |

| [14] | CHEN J Y, JIN T Y, TIAN Y J. Development of an ultrahard nanotwinned cBN micro tool for cutting hardened steel[J]. Science China-Technological Sciences, 2016, 59(6): 876-881. |

| 点击浏览原文 | |

| [15] |

熊彪, 陈根余, 殷赳, 等. 飞秒激光加工单晶金刚石锥形阵列的试验研究[J]. 应用激光, 2018, 38(2): 270-277.

XIONG B, CHEN G Y, YIN J, et al. Experimental research on conical array of single crystal diamond based on femtosecond laser[J]. Applied Laser, 2018, 38(2): 270-277 (in Chinese). |

| 点击浏览原文 | |

| [16] | SUI T Y, CUI Y X, LIN B, et al. Influence of nanosecond laser processed surface textures on the triboliogical characteristics of diamond films sliding against zirconia bioceramic[J]. Ceramics International, 2018, 44: 23137-23144. |

| 点击浏览原文 | |

| [17] |

陈根余, 朱智超, 殷赳, 等. 单晶金刚石飞秒激光加工的烧蚀阈值实验研究[J]. 中国激光: 1-15.

CHEN G Y, ZHU Z C, YIN J, et al. Experimental study on ablation threshold of single crystal diamond produced by femtosecond laser processing[J]. Chinese Journal of Lasers: 1-15 (in Chinese). |

| [18] |

陆峰, 查丽琼, 刘鲁生, 等. 基于硬脆材料加工的金刚石涂层硬质合金刀具制备及切削性能研究[J]. 稀有金属与硬质合金, 2018, 46(4): 78-82.

LU F, ZHA L Q, LIU L S, et al. Research on preparation and cutting performance of diamond-coated cemented carbide tools used in hard brittle material machining[J]. Rare Metals and Cemented Carbides, 2018, 46(4): 78-82 (in Chinese). |

| 点击浏览原文 | |

| [19] | CHANDRAN M, KUMARAN C R, DUMPALA R, et al. Nanocrystalline diamond coatings on the interior of WC-Co dies for drawing carbon steel tubes: Enhancement of tube properties[J]. Diamond and Related materials, 2014, 50: 33-37. |

| 点击浏览原文 | |

| [20] |

王新昶, 王成川, 孙方宏. 金刚石薄膜涂层扇形孔绞线紧压模的制备、抛光及应用[J]. 中国表面工程, 2016, 29(6): 75-82.

WANG X C, WANG C C, SUN F H, et al. Fabrication, polishing and application of diamond coated compacting die with sector-shaped hole[J]. Chinese Surface Engineering, 2016, 29(6): 75-82 (in Chinese). |

| 点击浏览原文 | |

| [21] | ZHAO J H, LI C H, XU J J, et al. Surface modification of nanostructured ZnS by femtosecond laser pulsing[J]. Applied Surface Science, 2014, 293: 332-335. |

| 点击浏览原文 | |

| [22] | TSUBAKI A T, KOTEN M A, LUCIS M J, et al. Formation of aggregated nanoparticle spheres through femtosecond laser surface processing[J]. Applied Surface Science, 2017, 419: 778-787. |

| 点击浏览原文 | |

| [23] |

卢金龙, 黄婷, 肖荣诗. 飞秒激光刻蚀微结构对NaOH水热法制备TiO2光催化性能的影响[J]. 中国表面工程, 2017, 30(4): 101-107.

LUN J L, HUANG T, XIAO R S. Influence of femtosecond laser structuring on photocatalytic properties of TiO2 fabricated by NaOH hydrothermal treatment[J]. Chinese Surface Engineering, 2017, 30(4): 101-107 (in Chinese). |

| 点击浏览原文 | |

| [24] |

于占江, 蔡倩倩, 王星星, 等. 微织构车刀制备与SUS304钢高速微车削试验[J]. 中国表面工程, 2016, 29(6): 1-7.

YU Z J, CAI Q Q, WANG X X, et al. Preparation of micro-textured turning tools and high speed micro turning test of SUS304 steel[J]. Chinese Surface Engineering, 2016, 29(6): 1-7 (in Chinese). |

| 点击浏览原文 | |

| [25] | PIMENOV S M, JAEGGI B, NEUENSCHWANDER B, et al. Femtosecond laser surface texturing of diamond-like nanocomoposite films to improve tribological properties in lubricated sliding[J]. Diamond and Related Materials, 2019, 93: 42-49. |

| 点击浏览原文 | |

| [26] | ZAVEDEEV E V, ZILOVA O S, BARINOV A D, et al. Femtosecond laser microstructuring of diamond-like nanocomposite films[J]. Diamond and Related Materials, 2017, 74: 45-52. |

| 点击浏览原文 | |

| [27] | XIANG D H, CHEN Y B, GUO Z H, et al. Influence of textured diamond film on tribological properties of cemented carbide substrate[J]. International Journal of Refractory Metals and Hard Materials, 2019, 78: 303-309. |

| 点击浏览原文 | |

| [28] | SUGIHARA T, ENOMOTO T. Development of a cutting tool with a nano/mcro-textured surface improvement of anti-adhesive effect by considering the texture patterns[J]. Precision Engineering, 2009, 33: 425-429. |

| 点击浏览原文 | |

| [29] | SUGIHARA T, ENOMOTO T. Improving anti-adhesion in aluminum alloy cutting by micro stripe texture[J]. Precision Engineering, 2012, 36: 229-237. |

| 点击浏览原文 | |

| [30] | SUGIHARA T, ENOMOTO T. Crater and flank wear resistance of cutting tools having micro textured surfaces[J]. Precision Engineering, 2013, 37: 888-896. |

| 点击浏览原文 | |

| [31] | SUGIHARA T, TANAKAA H, ENOMOTO T. Development of novel cBN cutting tool for high speed machining of inconel 718 focusing on coolant behaviors[J]. Procedia Manufacturing, 2017, 10: 436-442. |

| 点击浏览原文 | |

| [32] | LIANG J C, LIU W D, LI Y, et al. A model predict the ablation width and calculate the ablation threshold of femtosecond laser[J]. Applied Surface Science, 2018, 456: 482-486. |

| 点击浏览原文 | |

| [33] |

彭丽勇, 林家新, 唐鹏, 等. 0Cr18Ni9不锈钢飞秒激光烧蚀特性的研究[J]. 激光与光电子进展, 2014, 51(7): 68-73.

PENG L Y, LIN J X, TANG P, et. al Research on properties of femtosecond laser ablation of 0Cr18Ni9 stainless steel[J]. Laser and Optoelectronics Progress, 2014, 51(7): 68-73 (in Chinese). |

| 点击浏览原文 | |

| [34] |

李晨. 飞秒激光诱导固体表面微纳周期性结构研究[D]. 西安: 中国科学院大学, 2016.

LI C. Femtosecond laser-induced micro/nano-scaled periodic surface structures on solids[D]. Xi'an: Chinese Academy of Sciences University, 2016 (in Chinese). |

| [35] | FORSTER M, HUBER C, ARMBRUSTER O, et al. 50-nanometer femtosecond pulse laser induced periodic surface structures on nitrogen-doped diamond[J]. Diamond and Related Materials, 2017, 74: 114-118. |

| 点击浏览原文 |