2. 华电电力研究研究院有限公司,杭州 310030;

3. 中国核动力研究设计院 反应堆燃料及材料重点实验室,成都 610041;

4. 清华大学 航天航空学院,北京 100084

2. Huadian Electric Power Research Institute Co., Ltd., Hangzhou 310030, China;

3. Science and Technology on Reactor Fuel and Materials Laboratory, Nuclear Power Institute of China, Chengdu 610041, China;

4. School of Aerospace, Tsinghua University, Beijing 100084, China

锆合金具有中子吸收截面小、耐腐蚀和力学性能优异等特点,被广泛用于压水堆的燃料包壳材料[1-2]。在核反应堆LOCA(Loss of coolant accident)失水事故工况下,锆合金包壳管温度急剧上升并与水蒸气反应,会产生大量氢气和热量,引起严重事故[3]。减缓失水事故工况下锆包壳与水蒸气的反应,提高核燃料元件在事故工况下的安全性,已成为提升包壳管耐事故能力的重要需求[4]。因此,世界核能领域提出了事故容错燃料(Accident tolerant fuel,ATF)的概念,受到核工程界和学术界的高度关注,围绕耐事故包壳材料和耐事故燃料芯块的研究蓬勃开展[5]。耐事故包壳材料的研究主要有两个方面:一是具有抗氧化和耐腐蚀性的包壳材料,如SiC复合材料、Mo合金、FeCrAl合金等;二是对包壳锆合金进行表面改性,提升其抗高温氧化性能。其中,在锆合金表面制备耐高温氧化耐腐蚀涂层,不需改变现有反应堆和核燃料相关设计,又能直接改善事故工况下的耐事故性能,被认为是有望在近年内获得商业应用的一种技术[6]。

目前,国际上关于锆合金包壳表面涂层的研究还处于初期研究阶段,主要以提高锆合金包壳耐失水事故能力为主,抗高温氧化性能是其最重要的指标之一。国内外研究的涂层包括:金属涂层(Cr[1, 7]、FeCrAl[8])、陶瓷涂层(MAX相[9-10]、碳化物[11-12]、氮化物[13])和复合涂层[14]等。金属涂层如FeCrAl和Cr在高温下氧化会生成致密的Cr2O3和Al2O3,阻碍氧扩散至基体,从而提升锆合金基体的抗氧化能力[1, 7]。Max相中含有Al和Cr元素,在高温下氧化会生成致密的Cr2O3和Al2O3氧化膜,因而也具有良好的抗氧化性[9-10]。SiC涂层的研究显示[12],在750 ℃和1200 ℃水蒸气中,涂层样品氧化增重是锆合金基体的1/5,显示出良好的抗氧化性能,但SiC涂层的高质量制备是目前需攻克的技术难点之一。在Cr涂层方面,美国、法国和韩国都围绕氧化性能开展了研究[15-17],指出Cr涂层可显著提升锆合金的抗氧化性能。Chen等[18]初步研究了纯Ti表面的CrAl涂层,指出该涂层能减缓氧向基体Ti的扩散。关于CrAl涂层能否作为锆包壳的耐事故涂层近期受到关注,但现有的少量试验尚不足以得出结论[19-20]。另一方面,压水堆一回路的压力环境以及升降功率和流致振动等引起的应力会影响包壳锆管的受力变形,因此带ATF涂层锆合金的力学性能评估也是重要指标之一。

研究采用多弧离子镀技术在锆合金表面制备CrAl涂层,并对原始锆合金和CrAl涂层样品进行高温氧化性能测试。通过对CrAl涂层样品氧化前后截面微观观测和氧化增重分析,研究了CrAl涂层对锆合金高温氧化行为的影响规律及机理;通过对锆合金和CrAl涂层样品原位拉伸测试,研究了CrAl涂层和锆合金的塑性变形和断裂行为。为进一步优化锆合金表面的CrAl涂层提供了试验参考依据。

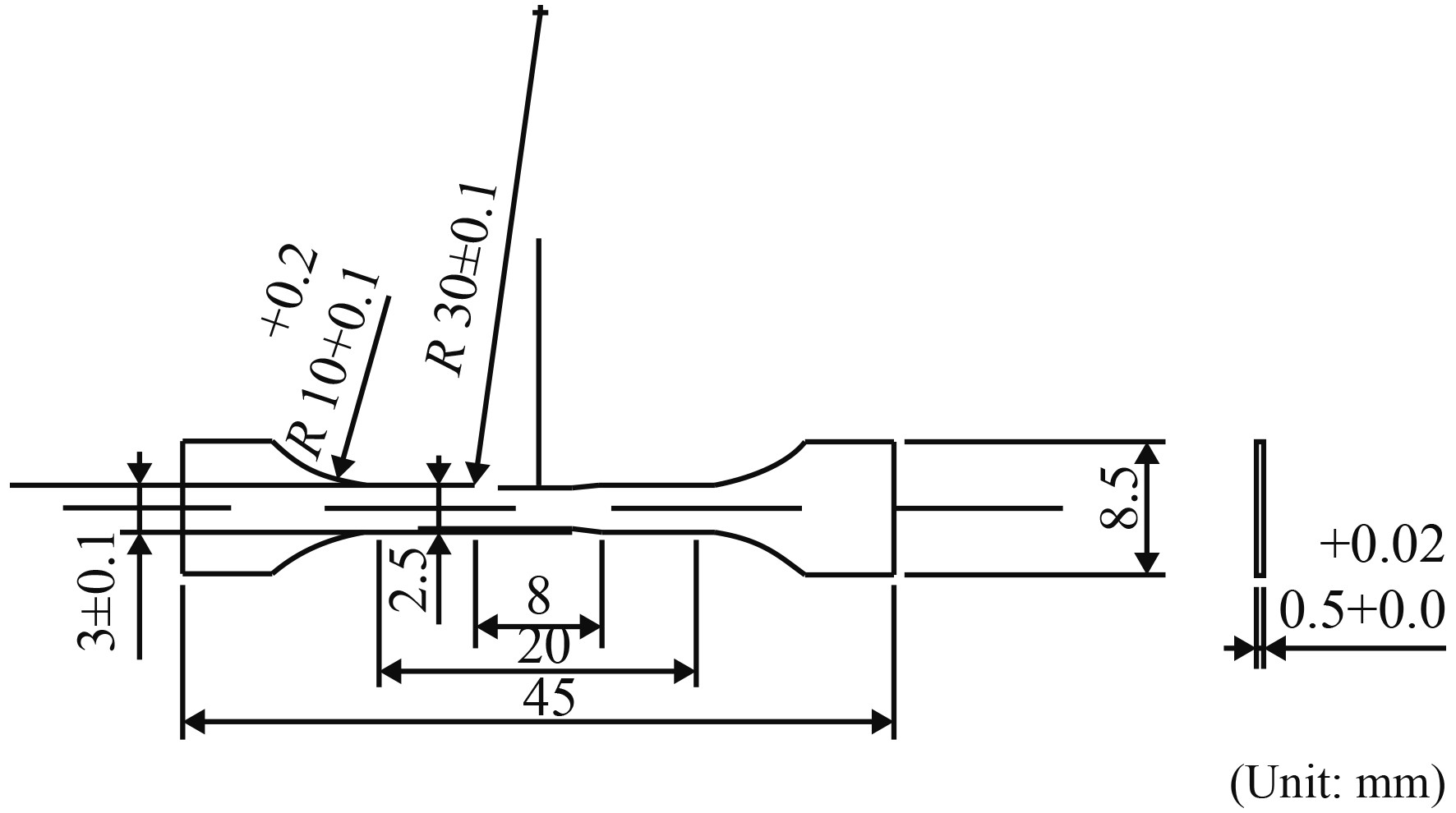

1 试验过程 1.1 涂层的制备采用多弧离子镀技术,工作气体选为纯度为99.99%的氩气,靶材采用CrAl合金靶(Cr/Al原子百分比为1:1),基体材料为经过热辊轧处理的锆合金薄板,其化学成分如表1所示,主要元素包括Zr、Hf、C、Fe和Cr等。将锆合金薄板切成25 mm×15 mm×2.5 mm和4 mm×4 mm×0.8 mm的薄片试样和原位拉伸试样,分别用作氧化测试、同步热分析和拉伸测试,拉伸试样尺寸如图1所示。用砂纸对样品进行逐级打磨(360、600、800、1000、1200和1500号),并进行抛光,经无水乙醇超声清洗10 min,吹干后装炉。炉腔真空室抽至8.0×10−3 Pa以下,设置工件支架偏压为−500 V,通入Ar气,然后利用Ar气和CrAl靶分别对锆合金表面清洁60 s和120 s。在沉积CrAl工作层之前,将偏压调到−200 V,电流为100 A,沉积CrAl过渡层,沉积时间为15 min。制备涂层时,锆合金基体温度为200 ℃,偏压为−80 V,电流为100 A,气体压力为1.5 Pa,CrAl靶沉积时间为120 min。

| Element | Hf | Fe | Cr | O | Al | N | C | H | Zr |

| Content | 1.6 | 0.09 | 0.012 | <0.01 | 0.20 | 0.01 | Bal. |

|

| 图 1 拉伸试样示意图 Fig. 1 Schematic diagram of tensile test sample |

氧化试验采用恒温氧化法在马弗炉中进行,试验介质为空气,氧化时间为1 h。炉温稳定在测试温度后,将样品放入炉中保温,保温结束后将样品取出空冷。为保证试样表面与空气充分接触,将试样倾斜放在坩埚内。原始锆合金试样的氧化测试温度为360~1160 ℃,中间每隔100 ℃作为氧化测试温度;重点关注CrAl涂层样品在较高温度下的氧化性能,因此其测试温度选为860、960、1060和1160 ℃。

CrAl涂层样品氧化前后的截面形貌采用Quanta-400F型扫描电子显微镜来观察,电镜配备能谱EDS分析可得涂层氧化前后的元素成分分布。涂层的相组成采用D/Max-ⅢA型X射线衍射仪(XRD)进行测试标定。同步热分析采用STA449F3型热分析仪进行测试。测试在空气中进行,分为两步:先以20 ℃/min的升温速率升到预定温度,然后保持恒温30 min。

原始锆合金和带CrAl涂层试样的拉伸试验在特殊设计的原位微尺度力学测试系统上进行。该设备具有5 kN最大载荷,配备放大倍数200~2500的显微镜,可开展拉伸、疲劳和蠕变测试。拉伸测试中,位移控制速率为0.3 mm/min,在拉伸过程中采用高倍光学显微镜观测,可实现对试样表面晶粒尺度变形、损伤和裂纹演化等特征进行记录和分析。

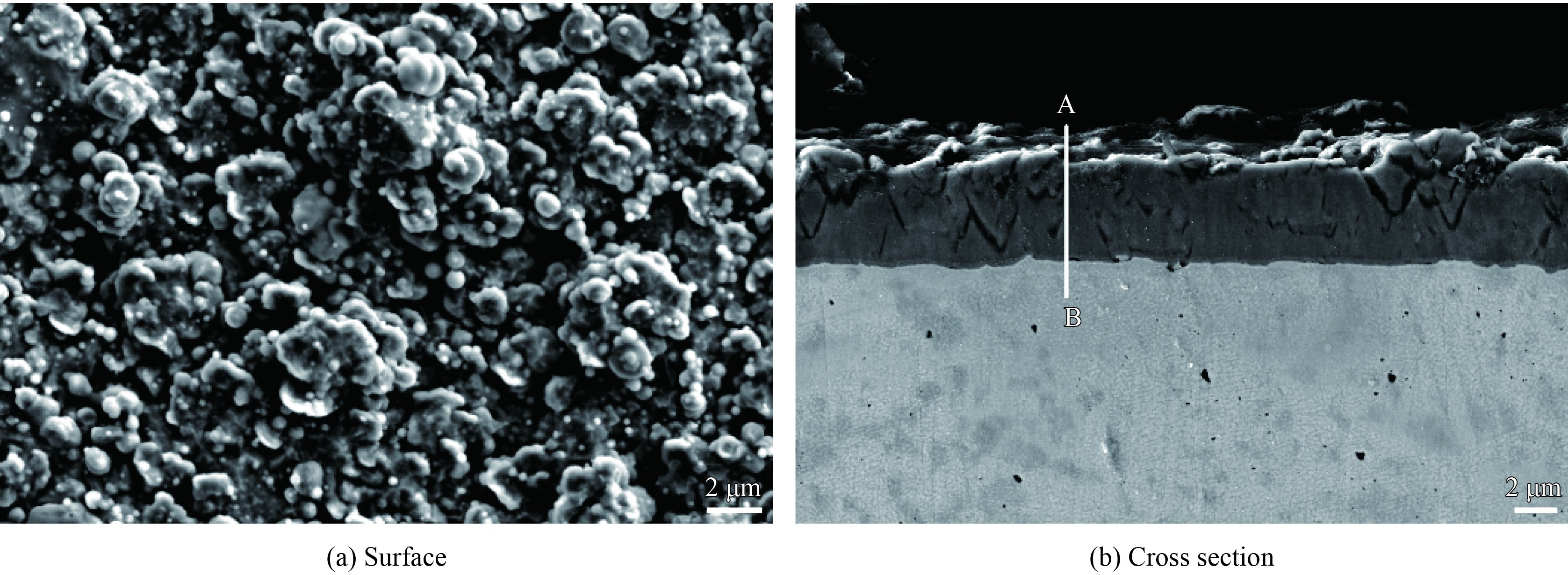

2 结果与讨论 2.1 CrAl涂层初始形貌和成分图2(a)为CrAl涂层的初始表面形貌,可见电弧离子镀常见的金属熔滴沉积形成的颗粒物。图2(b)为CrAl涂层的初始截面形貌,从图中可见涂层厚度约为6 μm,涂层与基体结合紧密,未见界面裂纹。对CrAl涂层截面沿图2(b)的A-B段进行EDS线扫描,结果如图3(a)所示,成分显示涂层厚度与图2(b)的观察一致。在涂层-基体界面处,由于元素的相互扩散,出现了Zr、Cr和Al共存的过渡区,这有利于涂层与基体界面结合。CrAl涂层中Cr和Al原子百分比约为1.63∶1,已有研究表明多弧离子镀膜沉积参数会直接影响涂层元素成分[21-23],Cr和Al的离化率不同以及二者的反溅射作用差异会影响涂层原子个数比。图3(b)为CrAl涂层的XRD图谱,表明物相主要包括AlCr2、Al8Cr5和Zr,不存在Cr、Al、Cr2O3和Al2O3相。图3(c)(d)为CrAl初始涂层表面元素XPS谱,Cr2p峰对应的结合能分别为574.0和576.7 eV (图3(c)),Al2p峰对应的结合能分别为72.3和74.4 eV (图3(d))。关于AlCr2相和Al8Cr5相中Al和Cr所对应结合能较少见诸报道,结合图2(d)XRD结果推断,结合能为574.0和576.7 eV,72.3和574.4 eV可能分别对应AlCr2和Al8Cr5相。以往研究表明CrAl涂层中Cr和Al原子百分比会影响形成的物相,Cr/Al原子百分比为67/33和42/58时,涂层表面主要物相分别为AlCr2和Al8Cr5[20],Cr/Al原子百分比为1.63∶1时,涂层主要可能为AlCr2和Al8Cr5混合相,美国UIUC的Mouche和Zhong团队关于CrAl涂层的研究也得到同样的结果[20]。

|

| 图 2 CrAl涂层形貌 Fig. 2 Morphologies of CrAl coating |

|

| 图 3 CrAl涂层相成分分析 Fig. 3 Composition analysis of CrAl coating |

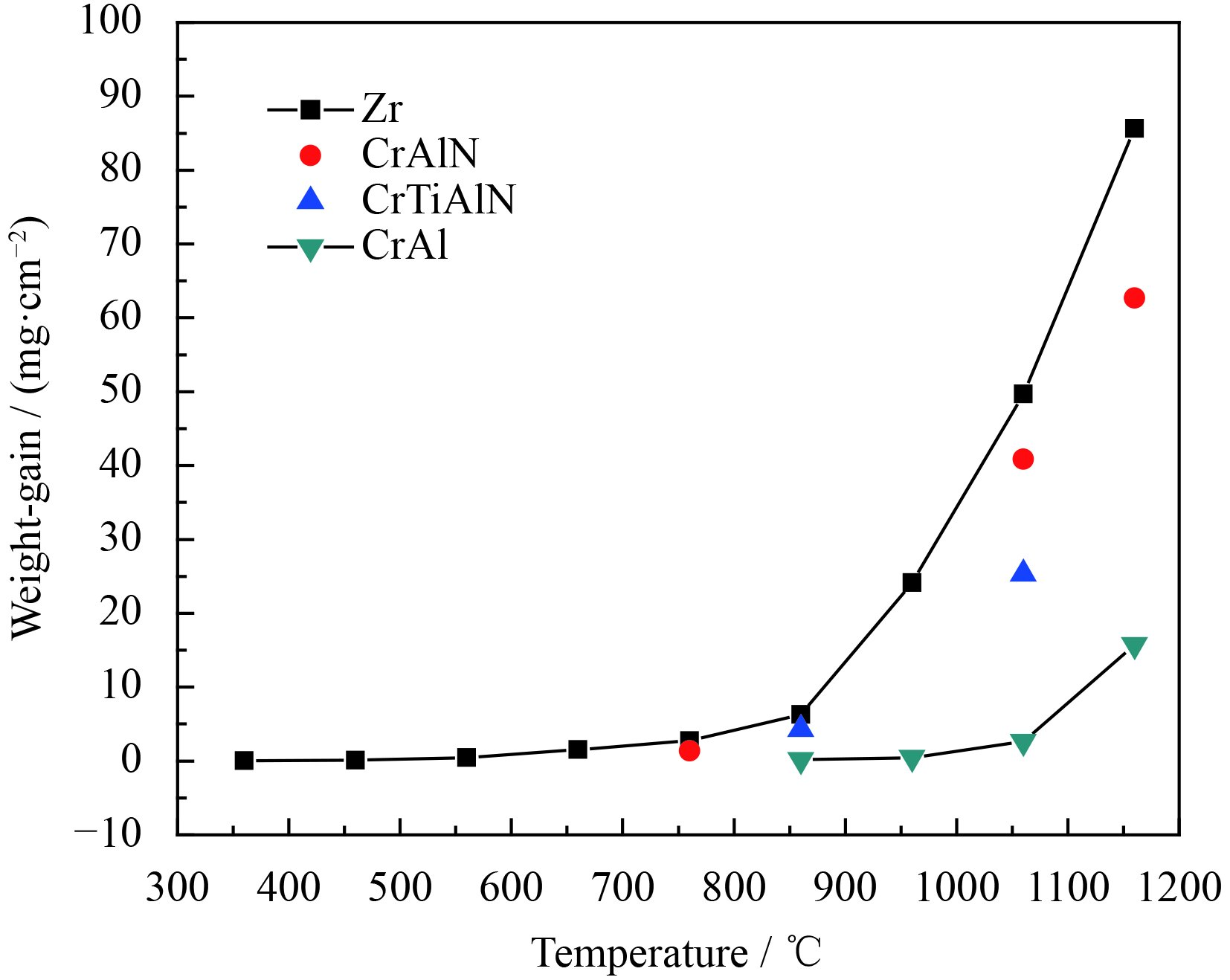

图4为原始锆合金和带CrAl涂层锆合金试样在不同温度下的氧化增重曲线,从图可见曲线大致分为两阶段:初始阶段和快速氧化阶段。初始阶段样品氧化速率较小,单位面积增重缓慢。当氧化温度高于某一值时,进入快速氧化阶段,增重随着温度上升而线性增加。为了便于比较,此处将本课题组采用多弧离子镀制备的CrAlN涂层试样和CrTiAlN涂层试样[24]的氧化增重结果也一并列入图4中。由图可见,原始锆合金、CrAlN涂层试样和CrTiAlN涂层试样的氧化增重转折点约为860 ℃,CrAl涂层试样的氧化增重转折点约为1060 ℃,且相同温度下CrAl涂层试样氧化增重明显低于CrAlN和TiCrAlN涂层试样。3种涂层样品的增重都远低于原始锆合金,这表明涂层试样具有更优异的抗高温氧化性能。

在温度一定的情况下,氧化增重和氧化时间的关系可用式(1)表示,通常假定此方程符合抛物线规律,其中t为氧化时间,k为氧化速率常数,w为氧化增重。

Arrhenius方程描述了氧化速率常数与温度的关系,如式(2)所示,其线性形式如式(3)所示,其中R为气体常数,Ea为氧化活化能,T为热力学温度。

由公式(1)和(3)得到氧化增重与温度的关系,公式如下:

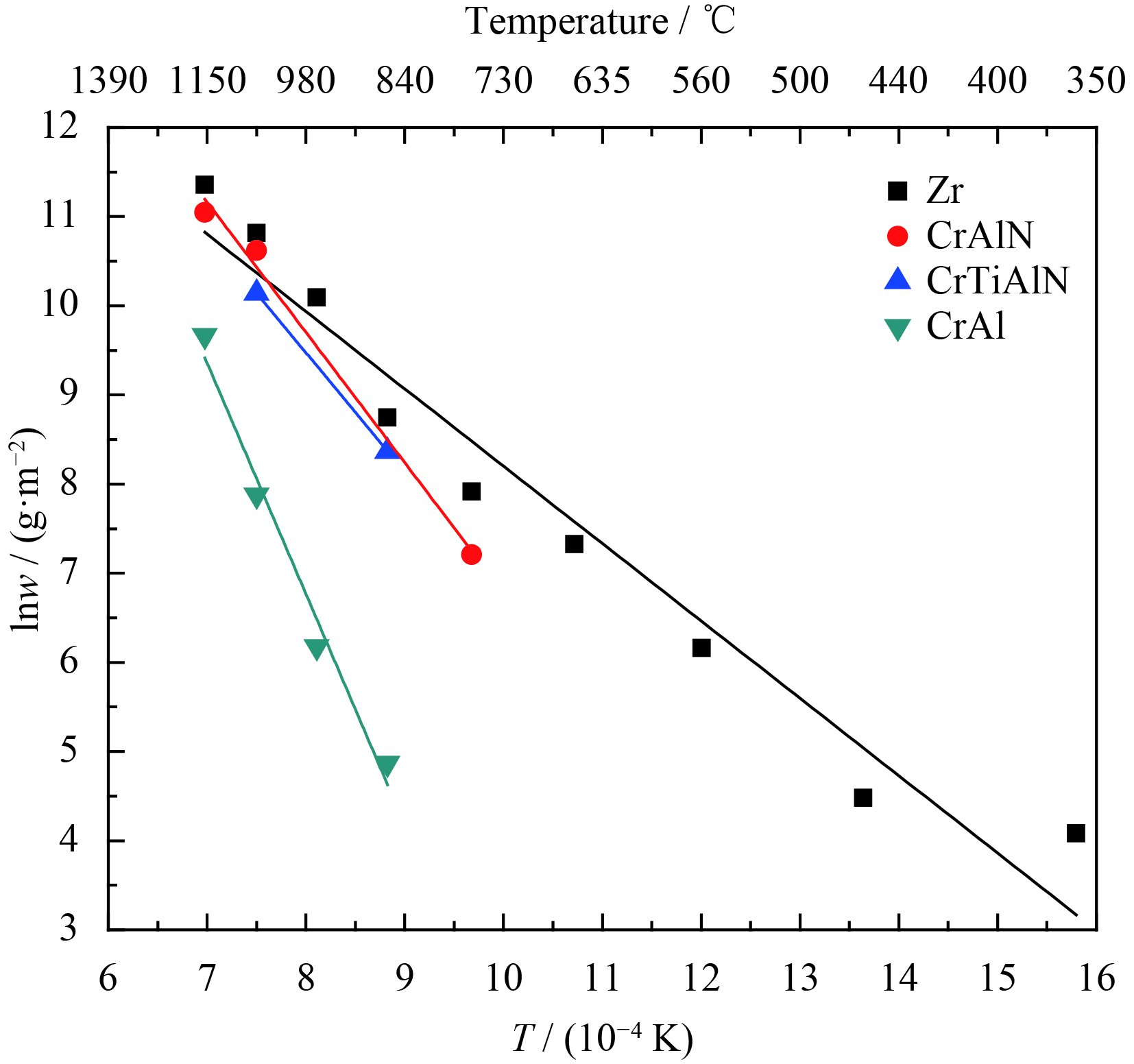

根据公式(4)拟合出lnw–1/T线性关系曲线,如图5所示,可得锆合金氧化增重曲线斜率为−0.8678×104,进而求得锆合金氧化活化能Ea为144.3 kJ/mol。同理可得,CrAl涂层的氧化活化能为430.8 kJ/mol。图中也画出了CrAlN涂层和CrTiAlN涂层的线性回归线(对应Ea约222~243 kJ/mol,介于锆合金和CrAl涂层之间)作为对比参考,式(4)是否适用于CrAlN和CrTiAlN涂层有待进一步研究。在温度一定的情况下,4种涂层的氧化速率按照:CrAl<CrAlN<CrTiAlN< Zr。这表明CrAlN涂层、CrTiAlN涂层和CrAl涂层能有效提高锆合金的抗氧化性能,且CrAl涂层的耐氧化性优于CrAlN涂层和CrTiAlN涂层。

|

| 图 5 氧化增重和温度关系拟合曲线 Fig. 5 Fitting curves of the relation ship between oxidation weight gain and temperature |

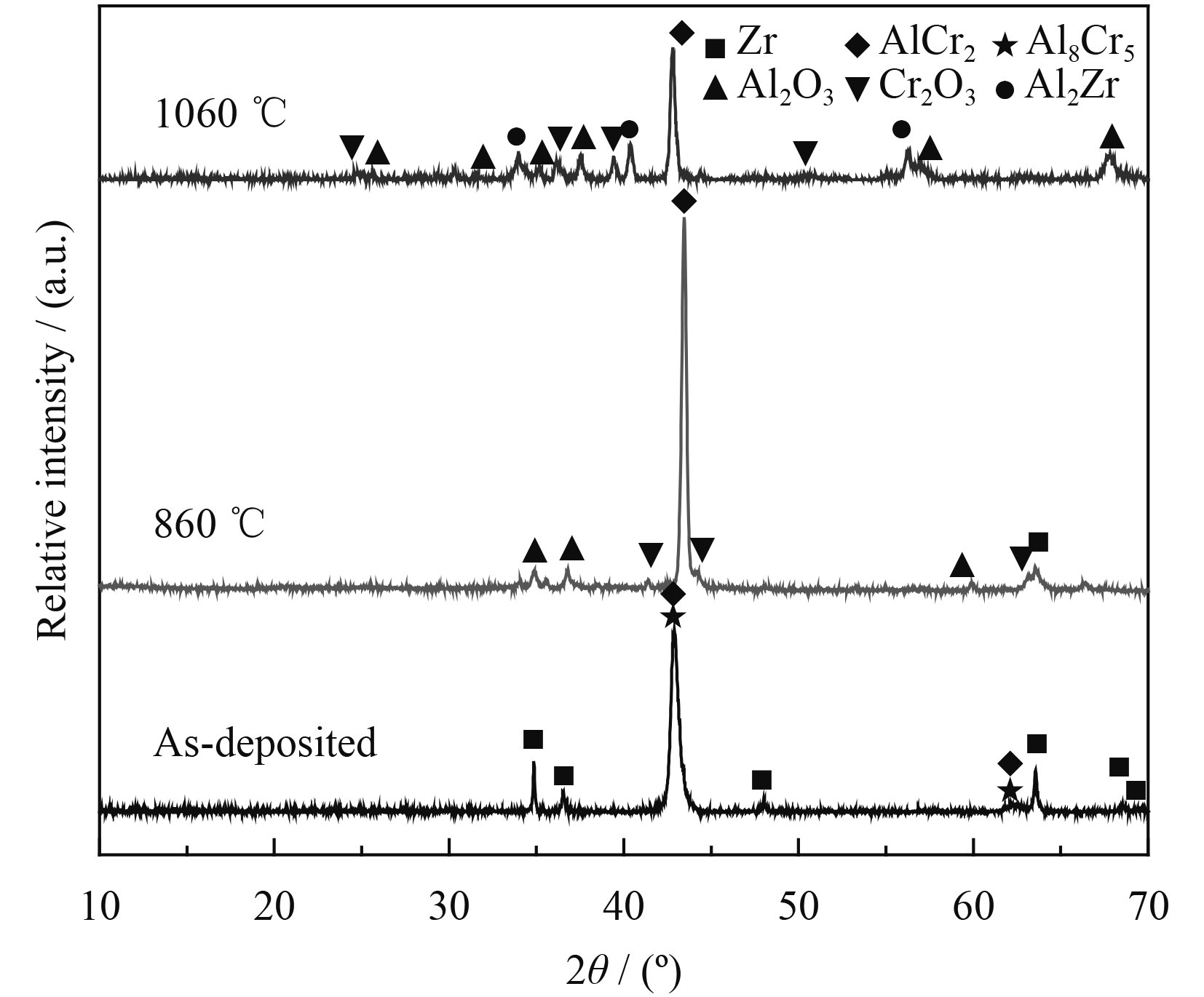

图6为CrAl涂层样品经不同温度氧化1 h后的XRD图谱。在860 ℃时,XRD中的强峰为AlCr2,与原始涂层相比峰值变高,这是因为高温氧化使原始涂层中的Al8Cr5相转化为AlCr2相[20];弱峰为Al2O3、Cr2O3和Zr;衍射结果表明试样表面的氧化物由Al2O3和Cr2O3构成。在1060 ℃时,XRD显示强峰为AlCr2相,与860 ℃氧化后的涂层相比,AlCr2峰值降低,这是因为部分AlCr2氧化生成Al2O3和Cr2O3,峰位稍微偏移;氧化物为Al2O3和Cr2O3,同时产生了Al2Zr。从不同温度下的氧化生成物可见:涂层试样抗高温氧化性能优于原始锆合金是由于涂层表面氧化生成了Al2O3和Cr2O3,阻止了O向基体扩散;在XRD检测精度内,文中XRD结果未检测到锆氧化物,这表明在1060 ℃高温下锆合金基体未发生明显氧化,CrAl涂层起到了高温保护作用。

|

| 图 6 带CrAl涂层试样在不同温度下恒温氧化1 h后的XRD图谱 Fig. 6 XRD patterns of CrAl-coated zircaloy after oxidation at different temperature for 1 h |

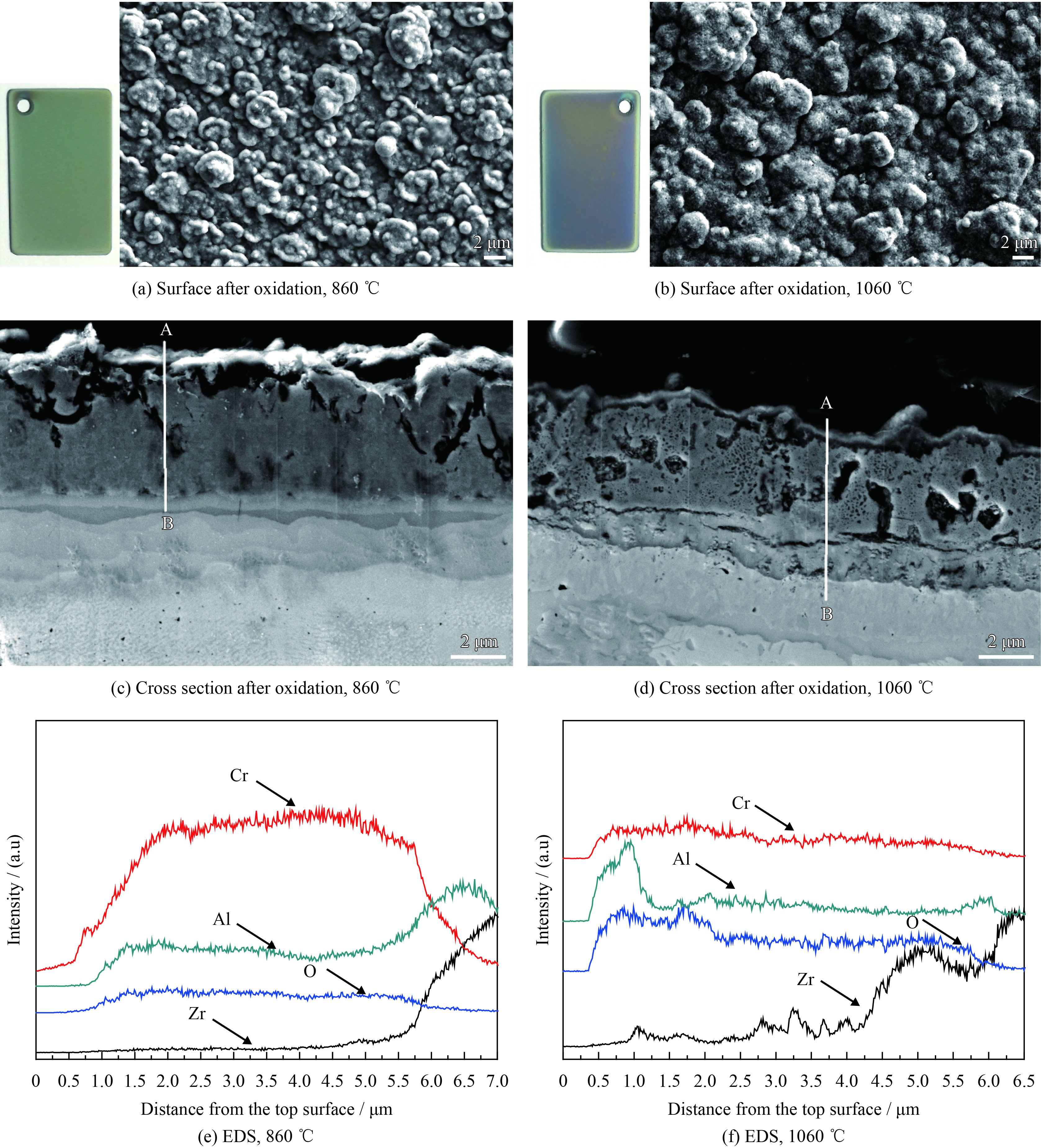

图7(a)(b)分别为CrAl涂层试样经860 ℃和1060 ℃氧化1 h后的表面形貌。由图可知,经氧化之后,涂层表面可见氧化层,颗粒棱角变平滑,试样表面未见显著宏观裂纹。图7(c)(d)分别为CrAl涂层试样经860 ℃和1060 ℃氧化1 h后的截面形貌,1060 ℃样品氧化后的疏松多孔性显著增加。图7(e)(f)分别为图7(c)(d)涂层试样截面的线扫描图谱。在860 ℃时,氧元素含量增加仅发生在涂层表面处,并未扩散至涂层内部;而Al元素分布在涂层/基体界面附近(如图7(e))处出现峰值,表明高温下Al元素向基体内部扩散,XRD结果显示未检测到有新相的形成。在1060 ℃下氧化1 h后,截面形貌(图7(d))显示涂层表面出现氧化层,这与图7(f)中元素分布曲线显示O、Al和Cr元素含量在涂层表层处增加一致;涂层表面Al元素含量出现峰值,这与1060 ℃时Al元素向表面扩散显著并氧化形成大量Al2O3有关。此外,XRD显示涂层内部Zr元素含量增加,这是因为1060 ℃时Zr与CrAl涂层的相互扩散,Zr元素向涂层内部扩散[20],并在深度约5μm处出现峰值,XRD(图6)显示有新相Al2Zr形成。Al、Cr、Zr元素的扩散层较薄,Kim等[7]采用TEM分析了Cr涂层-Zr4基体扩散后界面附近元素分布,扩散层可起到增加涂层结合力的作用。与之对应,图6物相分析表明涂层表面生成了Al2O3和Cr2O3,其中,Al元素在高温下向涂层表面扩散使得Al2O3发生在涂层外表面,Cr2O3处于第二层,与图7(f)所示一致。Cr元素有助于形成初始氧化层,也可稳定已形成的Al2O3。文献中关于FeCrAl涂层[8]和Cr涂层[7]的高温氧化行为研究也得到了与文中相似的结论。

|

| 图 7 带CrAl涂层试样在不同温度下氧化1 h后的SEM形貌和EDS线扫图谱 Fig. 7 SEM images and EDS line patterns of CrAl-coated zircaloy after oxidation for 1 h at different temperatures |

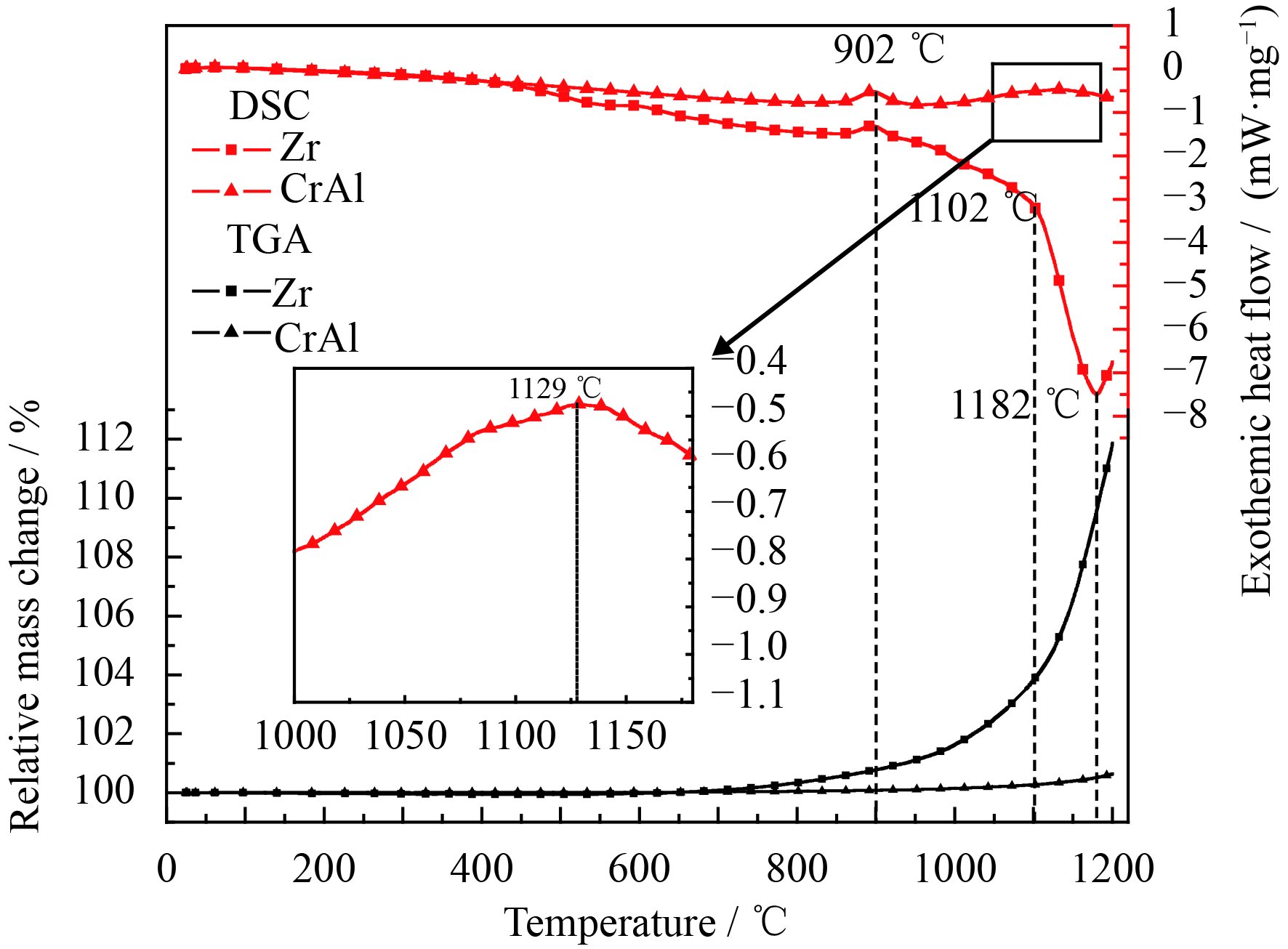

图8为升温过程中锆合金和CrAl涂层样品的热重分析(TGA)和差热分析(DSC)曲线。由图8可知,在温度低于700 ℃时,原始锆合金氧化增重缓慢,并伴有少量的热量释放。由于锆合金由α相向β相转变温度为862 ℃[25],因此,在860 ℃时开始吸热,在902 ℃时出现了吸热峰。随着温度的进一步升高,氧化增重速率变大,热量释放也随之增加。在1102 ℃时,锆合金的DSC差热曲线出现转折,热量释放迅速增加。这可能是由于锆合金在中温氧化时生成的部分四方和立方相亚稳态锆氧化物,在高温时向稳定的单斜相转变并放热,导致放热显著增加。与原始锆合金相比,CrAl涂层样品的TGA曲线在30~1000 ℃区间内几乎保持不变,曲线上升则是在1100 ℃后;由于涂层的轻微氧化放热,CrAl涂层的DSC曲线呈现缓慢下降趋势,但中间出现了两个微弱的吸热峰;涂层在902 ℃下的吸热峰可能是锆基体相变导致,在1123 ℃出现的吸热峰与涂层相成分分解吸热有关[17],同时涂层的氧化放热使得吸热峰很微弱。

|

| 图 8 锆合金和CrAl涂层样品DSC及TGA曲线 Fig. 8 DSC and TGA curves of zircaloy and CrAl-coated zircaloy samples |

图9为同步热分析测试得到的原始锆合金和CrAl涂层样品在1200 ℃时的氧化动力学曲线。由图9的同步热分析结果可知,随着时间延长样品氧化增重逐渐增大,1200 s以后锆合金的氧化增重曲线趋于平缓,这表明氧化已经进入锆合金样品内部而逐渐趋近饱和。CrAl涂层试样氧化增重近似呈线性规律,表明CrAl涂层以相对稳定的低速率发生缓慢氧化。这一结果直观地表明CrAl涂层样品在1200 ℃高温下比原始锆合金具有更优异的抗氧化性能。

|

| 图 9 锆合金和CrAl涂层样品的氧化增重随时间变化曲线 Fig. 9 Weight gain of zircaloy and CrAl-coated zircaloy versus time |

为了便于观察分析锆合金的晶粒尺度塑性变形特征,本处对辊压锆合金进行了退火处理,得到的等轴晶结构。锆合金和CrAl涂层拉伸试样的应力应变曲线显示其拉伸强度和伸长率非常接近,二者的平均值分别为376 MPa和12.1%。锆合金的初始等轴晶结构如图10(a)所示,晶粒尺寸约为40 μm。图10中的样品拉伸轴向为水平方向。在拉伸过程中,锆合金的主要塑性变形机制表现为晶粒内部的滑移与晶粒间的变形协调。在拉伸应变为4%时(图10(b)),少数的晶粒内部产生了与水平方向成一定夹角的滑移线,这是由于这些晶粒取向较软,使得基面滑移和柱面滑移易于开动;当拉伸应变达到8%时,锆合金的大部分晶粒内部都可见滑移线(图10(c)),样品表面不平更显著,可见宏观剪切带,显示发生了大范围的塑性变形,且塑性变形具有非均匀的特点。

|

| 图 10 锆合金拉伸至0%、4%和8%应变时的形貌 Fig. 10 Morphologies of zircaloy after tensile tests at strain of 0%, 4% and 8% |

图11为带CrAl涂层锆合金样品的原位拉伸测试结果。在拉伸过程中,当应变低于4%时CrAl涂层表面未见裂纹,显示出涂层具有较好的塑性变形能力。当应变达到4%时(图11(b)),涂层边缘开始出现与拉伸方向垂直的微裂纹。随着应变增大,涂层表面裂纹数量增加、密度变大。当应变达到8%时,涂层表面出现与拉力方向成约45o角的裂纹如图11(c)所示,这可能是由于基体发生了显著剪切变形(图10(c))而影响表面涂层完整性。整个实验过程中,样品断裂前均未见涂层剥落,显示出CrAl涂层与锆合金基体间结合良好。

|

| 图 11 带CrAl涂层锆合金在0%、4%和8%应变时的形貌 Fig. 11 Morphologies of CrAl-coated zircaloy after tensile tests at strain of 0%, 4% and 8% |

图12为拉伸断裂后(延伸率达到11.5%)的CrAl涂层样品的SEM形貌。图12(a)为拉伸断口的全貌,箭头所指为裂纹萌生区域。图12(b)为图12(a)中裂纹萌生区域的高倍图片,由图可见,裂纹萌生及初始扩展区域比较平滑,由锆合金的晶体滑移变形和晶体学断裂主导。裂纹扩展区域起伏逐渐加剧,并可见韧窝形貌。图12(c)为试样断口中心区域,可见大量韧窝组织和孔洞,显示出锆合金良好的塑性变形能力和韧性断裂模式。图12(d)可见涂层发生周期性条状开裂,涂层未见明显剥落,主开裂方向与拉伸轴垂直,涂层间隙可见基体锆合金的显著塑性滑移变形。这是由于CrAl涂层的塑性变形能力不及基体锆合金,因而在拉伸变形超出涂层的临界应变后,涂层开裂而基体继续伸长,从而使得开裂后涂层的间隙增大。拉伸过程中,基体锆合金的塑性滑移变形会受到CrAl涂层的阻碍作用,涂层的变形开裂在一定程度上延缓了基体裂纹的产生,从而有助于提高合金的力学性能。

|

| 图 12 带CrAl涂层锆合金试样的拉伸断裂微观特征 Fig. 12 Fracture features of CrAl-coated zircaloy after tensile tests |

(1) CrAl涂层在高温氧化条件下与空气反应生成致密Al2O3和Cr2O3氧化膜,氧化速率和氧化增重都远小于原始锆合金,显示出优异的抗氧化性能,比CrTiAlN涂层和CrAlN涂层的抗氧化性能更好。

(2) TGA曲线显示出锆合金在700 ℃以下氧化缓慢,在900 ℃以上氧化增重迅速,在1200 ℃下氧化半小时后增重趋于平缓饱和;CrAl涂层在1100 ℃以下氧化缓慢,高于该温度时氧化加快,在1200 ℃下氧化半小时的氧化增重速率很小,维持在0.01 mg·cm–2·s–1。

(3)带CrAl涂层样品在4%拉伸应变前未见微裂纹,显示出涂层较好的塑性变形能力;高应变下涂层出现多裂纹,试样断裂前尚未见涂层剥落,显示出涂层与基体界面结合良好。

(4)鉴于CrAl涂层样品具有优异的抗氧化性能和塑性变形能力,与锆合金基体具有较好的力学相容性,建议CrAl涂层可作为一种候选的核燃料包壳事故容错涂层开展进一步研究。

| [1] | PARK J H, KIM H G, PARK J Y, et al. High temperature steam-oxidation behavior of arc ion plated Cr coatings for accident tolerant fuel claddings[J]. Surface & Coatings Technology, 2015, 280: 256-259. |

| 点击浏览原文 | |

| [2] |

柏广海, 陈志林, 张晏玮, 等. 核燃料包壳锆合金表面涂层研究进展[J]. 稀有金属材料与工程, 2017(7): 2035-2040.

BAI G H, CHEN Z L, ZHANG Y W, et al. Research progress of coating on zirconium alloy for nuclear fuel cladding[J]. Rare Metal Materilas & Engineering, 2017(7): 2035-2040 (in Chinese). |

| 点击浏览原文 | |

| [3] | ZINKLE S J, TERRANI K A, GEHIN J C, et al. Accident tolerant fuels for LWRs: A perspective[J]. Journal of Nuclear Materials, 2014, 448(1-3): 374-379. |

| 点击浏览原文 | |

| [4] | PINT B A, TERRANI K A, YAMAMOTO Y, et al. Material Selection for Accident Tolerant Fuel Cladding[J]. Metallurgical & Materials Transactions E, 2015, 2(3): 1-7. |

| 点击浏览原文 | |

| [5] | OTT L J, ROBB K R, WANG D. Preliminary assessment of accident-tolerant fuels on LWR performance during normal operation and under DB and BDB accident conditions[J]. Journal of Nuclear Materials, 2014, 448(1-3): 520-533. |

| 点击浏览原文 | |

| [6] | CHENG T, KEISER J R, BRADY M P, et al. Oxidation of fuel cladding candidate materials in steam environments at high temperature and pressure[J]. Journal of Nuclear Materials, 2012, 427(1-3): 396-400. |

| 点击浏览原文 | |

| [7] | KIM H G, KIM I H, JUNG Y I, et al. Adhesion property and high-temperature oxidation behavior of Cr-coated Zircaloy-4 cladding tube prepared by 3D laser coating[J]. Journal of Nuclear Materials, 2015, 465: 531-539. |

| 点击浏览原文 | |

| [8] | TERRANI K A, PARISH C M, SHIN D, et al. Protection of zirconium by alumina- and chromia-forming iron alloys under high-temperature steam exposure[J]. Journal of Nuclear Materials, 2013, 438(1-3): 64-71. |

| 点击浏览原文 | |

| [9] | MAIER B R, GARCIA-DIAZ B L, HAUCH B, et al. Cold spray deposition of Ti2AlC coatings for improved nuclear fuel cladding[J]. Journal of Nuclear Materials, 2015, 466: 712-717. |

| 点击浏览原文 | |

| [10] | TALLMAN D J, YANG J, PAN L, et al. Reactivity of Zircaloy-4 with Ti3 SiC2 and Ti2AlC in the 1100-1300 ℃ temperature range[J]. Journal of Nuclear Materials, 2015, 460: 122-129. |

| 点击浏览原文 | |

| [11] | CHUN J H, LIM S W, CHUNG B D, et al. Safety evaluation of accident-tolerant FCM fueled core with SiC-coated zircalloy cladding for design-basis-accidents and beyond DBAs[J]. Nuclear Engineering & Design, 2015, 289: 287-295. |

| 点击浏览原文 | |

| [12] | USUI T, SAWADA A, AMAYA M, et al. SiC coating as hydrogen permeation reduction and oxidation resistance for nuclear fuel cladding[J]. Journal of Nuclear Science & Technology, 2015, 52(10): 1318-1322. |

| 点击浏览原文 | |

| [13] | ALAT E, MOTTA A T, COMSTOCK R J, et al. Multilayer (TiN, TiAlN) ceramic coatings for nuclear fuel cladding[J]. Journal of Nuclear Materials, 2016, 478: 236-244. |

| 点击浏览原文 | |

| [14] | JIN D, YANG F, ZOU Z, et al. A study of the zirconium alloy protection by Cr3C2-NiCr coating for nuclear reactor application[J]. Surface & Coatings Technology, 2016, 287: 55-60. |

| 点击浏览原文 | |

| [15] | BRACHET J C, SAUX M L, FLEM M L, et al. On-going studies at cea on chromium coated zirconium based nuclear fuel claddings for enhanced accident tolerant LWRs fuel[C]. Proceedings of the Topfuel, 2015. |

| [16] | IDARRAGA-TRUJILLO I, FLEM M L, BRACHET J C, et al. Assessment at CEA of coated nuclear fuel cladding for LWRs with increasing margins in LOCA and beyond LOCA conditions[C]. Proceedings of the Lwr Fuel Performance meeting /Topfuel, 2013. |

| [17] | KIM H G, YANG J H, KIM W J, et al. Development status of accident-tolerant fuel for light water reactors in Korea[J]. Nuclear Engineering & Technology, 2016, 48(1): 1-15. |

| [18] | CHEN C, ZHANG J, DUAN C, et al. Investigation of Cr-Al composite coatings fabricated on pure Ti substrate via mechanical alloying method: Effects of Cr-Al ratio and milling time on coating, and oxidation behavior of coating[J]. Journal of Alloys & Compounds, 2016, 660(5): 208-219. |

| [19] | KIM J M, HA T H, KIM I H, et al. Microstructure and oxidation behavior of CrAl laser-coated zircaloy-4 alloy[J]. Metals-Open Access Metallurgy Journal, 2017, 7(2): 59. |

| [20] | ZHONG W, MOUCHE P A, HEUSER B J. Response of Cr and Cr-Al coatings on zircaloy-2 to high temperature steam[J]. Journal of Nuclear Materials, 2018, 498: 137-148. |

| 点击浏览原文 | |

| [21] |

毛延发, 唐为国, 兰新哲, 等. 脉冲偏压对(Ti, Al)N/TiN/(Ti, Al)N多层复合涂层成分和硬度的影响[J]. 中国材料进展, 2008, 27(6): 12-16.

MAO Y F, TANG W G, LAN X Z, et al. Effect of pulse-bias on components and micro-hardness of (Ti, Al)N/TiN/ (Ti, Al)N multi-layer composite coating[J]. Materials China, 2008, 27(6): 12-16 (in Chinese). |

| 点击浏览原文 | |

| [22] |

王萌萌, 黄美东, 潘玉鹏, 等. 脉冲偏压对多弧离子镀TiAlN薄膜的成分和结构的影响研究[J]. 真空, 2015, 52(1): 34-38.

WANG M M, HUANG M D, PAN Y P, et al. Effects of pulsed bias on composition and structure of TiAlN films by arc ion plating[J]. Vacuum, 2015, 52(1): 34-38 (in Chinese). |

| 点击浏览原文 | |

| [23] |

张桂如, 丁龙先, 张弛, 等. 多弧离子镀制备TiN/TiAlN多层薄膜表面形貌与成分研究[J]. 真空, 2014, 51(6): 32-35.

ZHANG G R, DING L X, ZHANG C, et al. Study on surface morphology and composition of TiN/TiAlN multi-layer film deposited by multi-arc ion plating method[J]. Vacuum, 2014, 51(6): 32-35 (in Chinese). |

| 点击浏览原文 | |

| [24] |

吴亚文, 贺秀杰, 张继龙, 等. 锆合金表面CrAl基耐高温涂层及氧化行为研究[J]. 表面技术, 2018, 47(9): 34-41.

WU Y W, HE X J, ZHANG J L, et al. CrAl-based coatings on zirconium alloy and high-temperature oxidation behaviors[J]. Surface Technology, 2018, 47(9): 34-41 (in Chinese). |

| 点击浏览原文 | |

| [25] | KIM H G, KIM I H, PARK J Y, et al. Application of coating technology on zirconium-based alloy to decrease high-temperature oxidation[C]. Proceedings of the Zirconium in the Nuclear Industry: International Symposium, 2013. |