2. 中国空气动力研究与发展中心 计算空气动力研究所,绵阳 621000

2. Computational Aerodynamics Institute, China Aerodynamics Research and Development Center, Mianyang 621000, China

碳/碳(C/C)复合材料具有密度低、耐高温、高强度、高断裂韧性、高导热等优异特性而被广泛应用于高超声速飞行器。C/C材料在高温有氧环境下容易氧化,通常表面有碳化硅(SiC)基保护涂层,将空气与C/C材料隔离。如美国航天飞机的机翼前缘和鼻帽的热防护材料为增强碳/碳(RCC),其表面有SiC基保护涂层[1]。SiC若服役于设计的高温有氧环境,则氧化生成SiO2保护膜,极大降低环境氧气向材料内部扩散、渗透的速率,从而实现涂层对下层的碳基材料热防护作用。

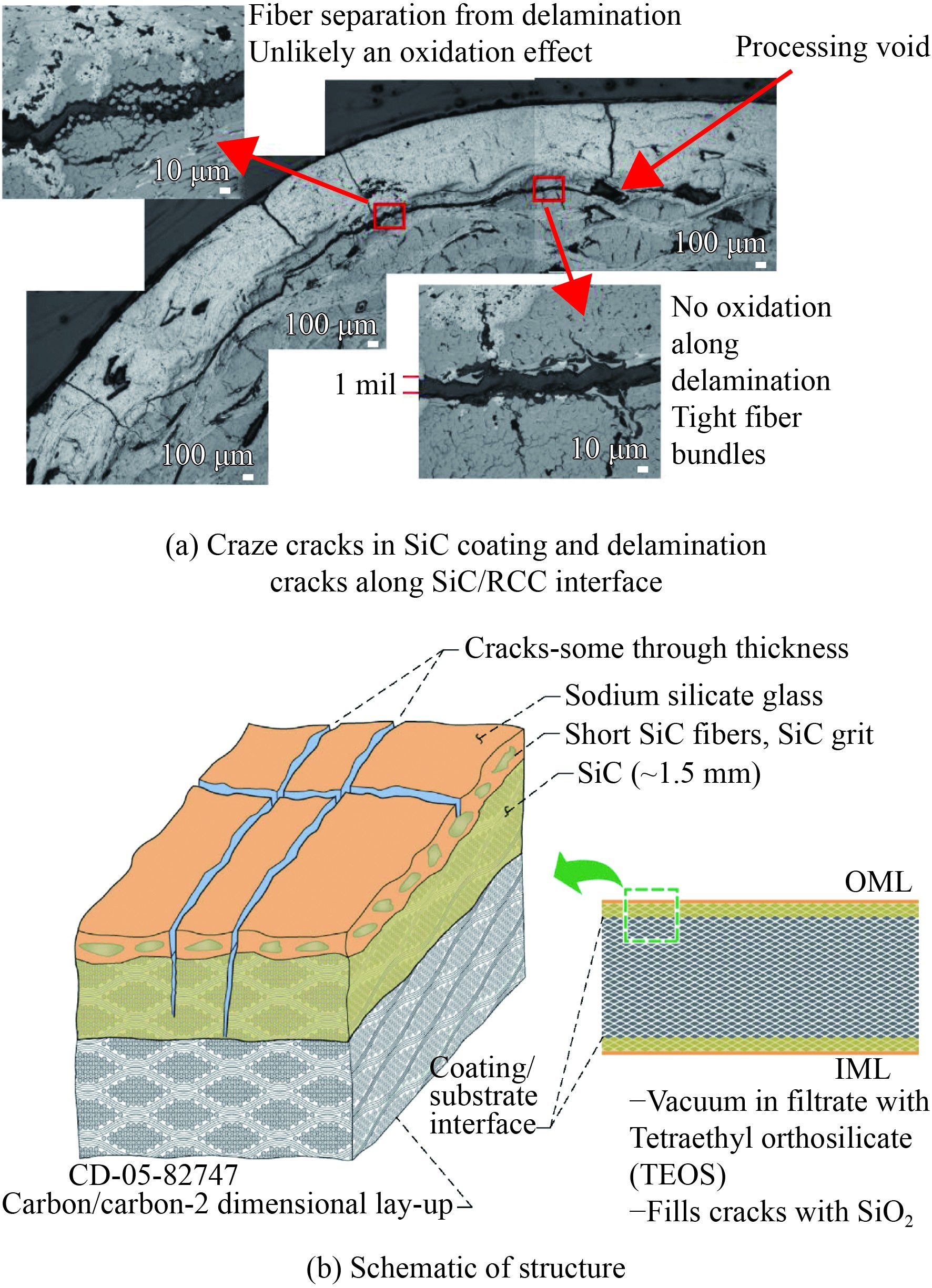

美国航天飞机在大约飞行10至15次后,其机翼前缘表面涂层因腐蚀会出现小的针孔[2],这就给航天飞机的可靠性及安全性带来了一定的隐患风险。针对此问题,NASA在上世纪90年代就进行过专门研究[3]。此外,材料制备中的孔洞,构件制造过程中的缝隙,或者涂层与基体材料由于热匹配性造成的龟裂[4]等隐秘缺陷(下文统称孔隙,可视为具有一定长度的微裂纹)也是重复使用高超声速飞行器的一个重大隐患。如2003年“哥伦比亚号”航天飞机在发射过程中,左机翼前缘RCC隔热瓦因外力作用而脱落,使非防热结构直接暴露在外,并被快速烧蚀掉,导致在返回地面过程中高温气体进入机体内部,酿成事故[5-7]。其中一个重要的原因是由于航天飞机多次重复使用过程中,表面涂层下面已形成许多空穴[8],表层失去下面的支撑,乃至于经不起泡沫的撞击。热防护材料里面的孔隙不仅使得材料的力学性能下降[9-10],而且还为氧气直入内部基体C/C材料提供了快速通道,如图1所示。底层C/C材料被氧化,生成空穴,若空穴尺寸和分布超过一定限度,将降低涂层与基体材料的结合强度,这就可能造成热防护层局部剥落,从而造成严重的安全问题,这就是所谓的氧化损伤。

国外对热防护层氧化损伤建模研究开展较早,针对表面覆盖SiC基涂层的RCC复合材料的氧化损伤,Medford建立了O2对C/C材料直接氧化的模型[3],包含如下过程:①O2通过SiC孔隙向内扩散;②SiC孔隙壁面氧化生成SiO2;③氧化C/C材料,包括基质碳和纤维碳;④CO通过SiC孔隙向外扩散。Fillipuzzi设计了碳纤维外面化学气相沉积SiC的氧化热重测量试验[11],并建立了气态产物为CO或CO2的一维的氧化模型[12],预测值与试验结果量级相当。Eckel对于非反应基材中的连续碳相材料进行了研究[13],建立了C氧化的反应控制模型和扩散控制模型(按气态产物CO、CO2、CO+CO2细分为3类)。Eckel设计了碳纤维外面沉积SiC的等圆柱烧蚀孔的后退量氧化试验,并认为大部分氧化情况为扩散控制。在此基础上,Jacobson根据RCC氧化试验的微结构[14],考虑到CO与O2更容易反应,提出了气体扩散两步模型[15]:孔隙某处CO与O2反应生成CO2;CO2以氧化剂形式向内扩散,与内部C/C反应生成CO,CO2向外扩散带走C/C。考虑到龟裂孔隙的走向弯曲、形状多变,Jacobson引入了弯曲因子的概念,对于机械加工的缝隙的情况,它的弯曲因子保持与龟裂孔隙的一致。

国内在C/C复合材料表面涂层技术方面也开展了大量的研究[16-18],主要围绕材料制备和性能表征两方面。在高超声速飞行器可重复使用需求下,材料热震考核试验表明热膨胀匹配性处理不好是涂层龟裂的主要因素。近年来,针对涂层皱曲的仿真模拟研究[19]以及保护涂层里孔隙率和各向异性建模研究[20]也在逐步开展。但国内关于复合材料孔洞氧化机理[21]方面的研究还很少,张伟刚[22]根据Fillipuzzi和Eckel的研究,进一步探索发现SiC沉积在炭纤维表面的质量对氧化影响很大。而围绕涂层由于存在孔隙而致使氧气对底部C/C复合材料氧化,侵蚀成空穴,这类问题的建模仿真研究目前国内尚未见到报道。一方面,建模仿真需要建立在大量的复合材料试验数据之上;另一方面,由于重复使用高超声速飞行器在国内还未出现,以前还没有这方面的需求。随着美国X-37B轨道器的发展以及其它航天强国在这方面的潜在需求,保护涂层-C/C复合材料由于孔隙的存在造成的氧化损伤问题还有待研究。此外,相似问题还存在于航空发动机涡轮叶片的热障涂层,由于存在高温水氧对涂层的侵蚀作用,面临的问题甚至更加严酷[23-24]。

Jacobson采用弯曲因子描述自然龟裂是合理的,但对于机械加工出的缝隙并不合适。此外,在Jacobson的模型中,孔隙里的O2/CO反应界面是固定不变的。事实上,随着氧化的进行,界面会向内推进。鉴于此,针对Jacobson所提出的模型进行了以下3个方面改进:O2/CO反应界面的位置伴随反应进程向内移动,允许移至空穴中;氧化空穴随时间而增长,将空穴等效为孔隙,修正扩散路径长度,即气体扩散的孔隙深度不断增长;对于机械加工的缝隙,改进模型中将其弯曲因子设置为1,以符合实际情况。基于改进模型,研究了O2/CO界面位置的时变特性,以及缝隙宽度对氧化空穴半径的影响等。计算结果与实验结果相吻合,验证了改进模型的有效性。该模型可以应用于有保护涂层的C/C复合材料的氧化损伤的空穴尺寸预测和评估。

1 模 型 1.1 模型框架若温度在1255 K以下,那么SiC氧化影响可以忽略[25],在此温度之上,当氧气充足时SiC氧化生成凝聚相的SiO2,相比C/C,其反应速率较低。依据Boudouard平衡关系[26],并根据碳氧化的热力学数据[27],基于吉布斯自由能计算作出埃林汉图(见图2),当温度低于973 K,碳的氧化主要生成CO2;当温度超过973 K时,更容易生成CO。

|

| 图 2 碳氧化的埃林汉图 Fig. 2 Ellingham diagram for carbon oxidation |

然而,O2、CO、CO2之间的热化学平衡使得更易于发生如下反应

因此,O2和CO是不能同时存在于同一地方,否则会立即生成CO2。反应(2)中,CO与CO2、O2与CO2可以共存。两步扩散模型的框架如图3所示,矩形区域标识为孔隙,半圆形区域标识为空穴。开始时,1个单位分子氧O2在

|

| 图 3 SiC涂层孔隙中气体扩散控制氧化C/C材料的模型 Fig. 3 Diffusion control model of C/C oxidation damage by gases through crack in SiC coating |

① 碳/气体界面

② O2/CO界面(距离孔隙底部为

气态组分i(

其中,第一项为扩散项,第二项为对流项。式中,

式中,

式中,

区域I里有流率关系

其中,

根据反应式(3)的化学计量数可知区域II中存在对流项,CO、CO2的流率满足:

而区域II总流率为:

根据式(5)可知CO2的流率为:

其中,

实际上,

由前面CO和O2之间的质量平衡关系,可得:

联立式(16)与式(11),可得:

联立式(7)、(15)和(8),可得:

可解得:

氧气通过孔隙与底层碳反应,侵蚀出相当大的氧化空穴,这一区域里CO2的稳态流率在极坐标下可表示为:

设

类似于式(13),氧化空穴中的CO2流率为:

分离变量,积分可得:

当

孔隙底部即空穴顶部的单位面积上通过的CO2的量近似相等,方向相反,则由式(18)与式(24)可得:

同样,

式中,

式中,

从

随着氧化的进行,空穴越来越大,O2/CO反应界面向底部移动,甚至可以到达空穴内部,这就需要合理描述不断变化的界面。此外,为了继续应用式(19),需要处理好孔隙与空穴的关系。应用流率平衡关系采用将空穴转换成孔隙的方法,即令空穴中与孔隙中的CO2的流量相等,以孔隙宽度w折算出深度x,将此深度叠加到孔隙厚度L上。

由式(16)和式(17),可得

流量维持平衡,即

等物质的量的气体浓度与所占体积成反比,设

整理得

最终获得随时间实时变化的孔隙折算厚度,即

某一组分在混合气体中的分子浓度梯度引起的扩散系数近似可表示为[28]:

式中,

M1为组分1的相对分子量;p为混合气体总的压力,atm;

孔隙通常很小,需要考虑Knudsen扩散效应[28]:

式中,

自然龟裂的孔隙,内部形状多变、走向弯曲,气体有效扩散面要比多孔介质的横截面小很多,距离也更长,考虑这种效应后的有效扩散系数为[31-32]:

式中,

首先采用固定孔隙深度和固定区域I与区域II分界位置的式(22)计算,参考文献[15]给出的扩散系数为双组分形式,这里采用多组分形式,计算结果见表1。由于采用了O2、N2、CO2 3组分的缘故,得到的扩散系数略小,而得到的

| Temperature /

K |

(m2·s−1) |

(m2·s−1) |

(m2·s−1) |

(m2·s−1) |

L(reference)/

xf |

L(reference)/

xf |

| 1273 | 2.38×10−4 | 1.86×10−4 | 2.25×10−4 | 1.80×10−4 | 2.13 | 2.17 |

| 1373 | 2.70×10−4 | 2.11×10−4 | 2.55×10−4 | 2.05×10−4 | 2.13 | 2.17 |

| 1473 | 3.03×10−4 | 2.38×10−4 | 2.87×10−4 | 2.30×10−4 | 2.13 | 2.17 |

| 1573 | 3.38×10−4 | 2.65×10−4 | 3.20×10−4 | 2.57×10−4 | 2.13 | 2.17 |

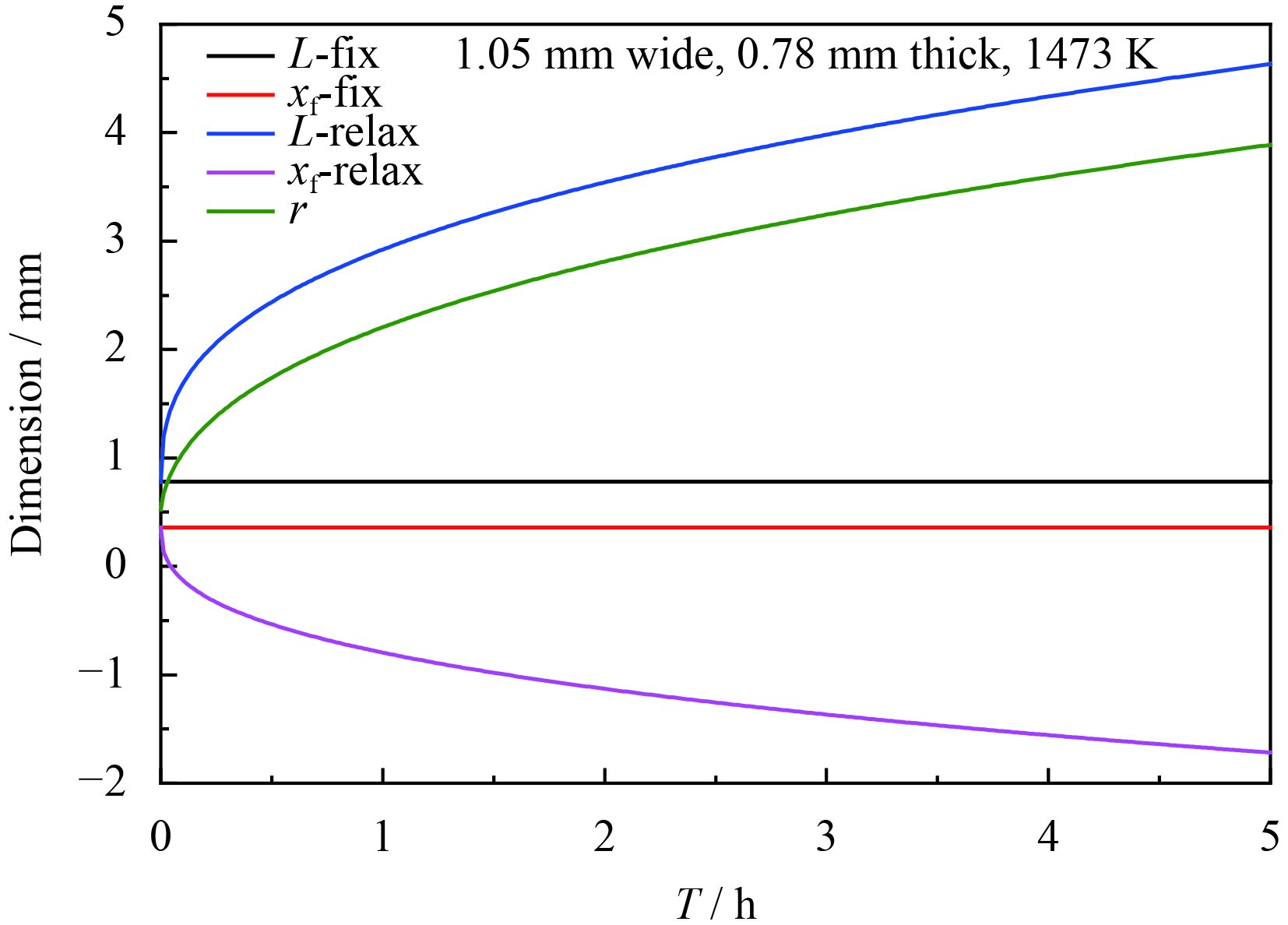

图4为试样孔隙深度设定为0.78 mm,缝隙宽设定为1.05 mm时,由Jacobson模型与修改后的折算厚度模型计算出的O2/CO界面位置。Jacobson模型中界面xf固定(xf-fix),不随反应进程而变化,它与原始涂层厚度(L-fix)比例固定,而折算厚度模型计算得到的孔隙厚度(L-relax)随空穴半径(r)增大而增大,且能反映出真实界面(xf-relax)实时移动过程,随时间累积而不断向底部移动,很快就越过涂层孔隙进入到空穴中(xf-relax<0)。

|

| 图 4 Jacobson模型与折算厚度模型计算的几何尺寸 Fig. 4 Geometry dimensions computed by Jacobson model and the modified model |

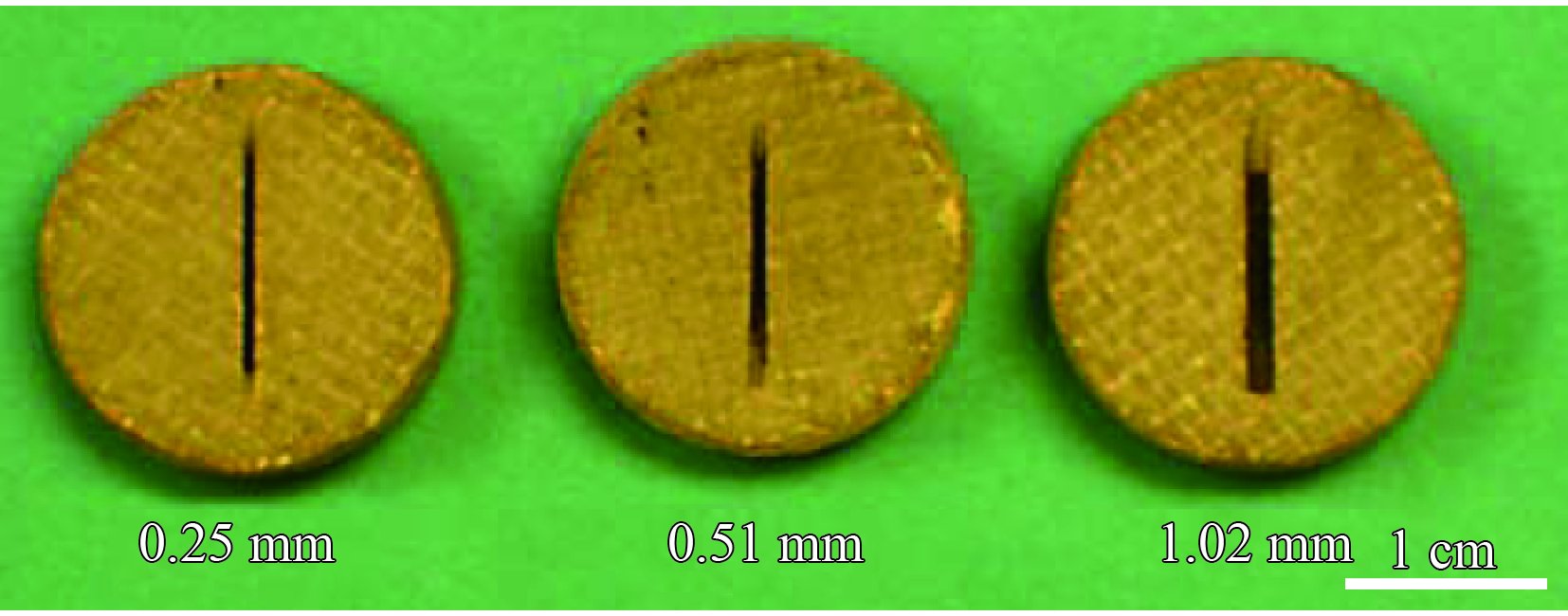

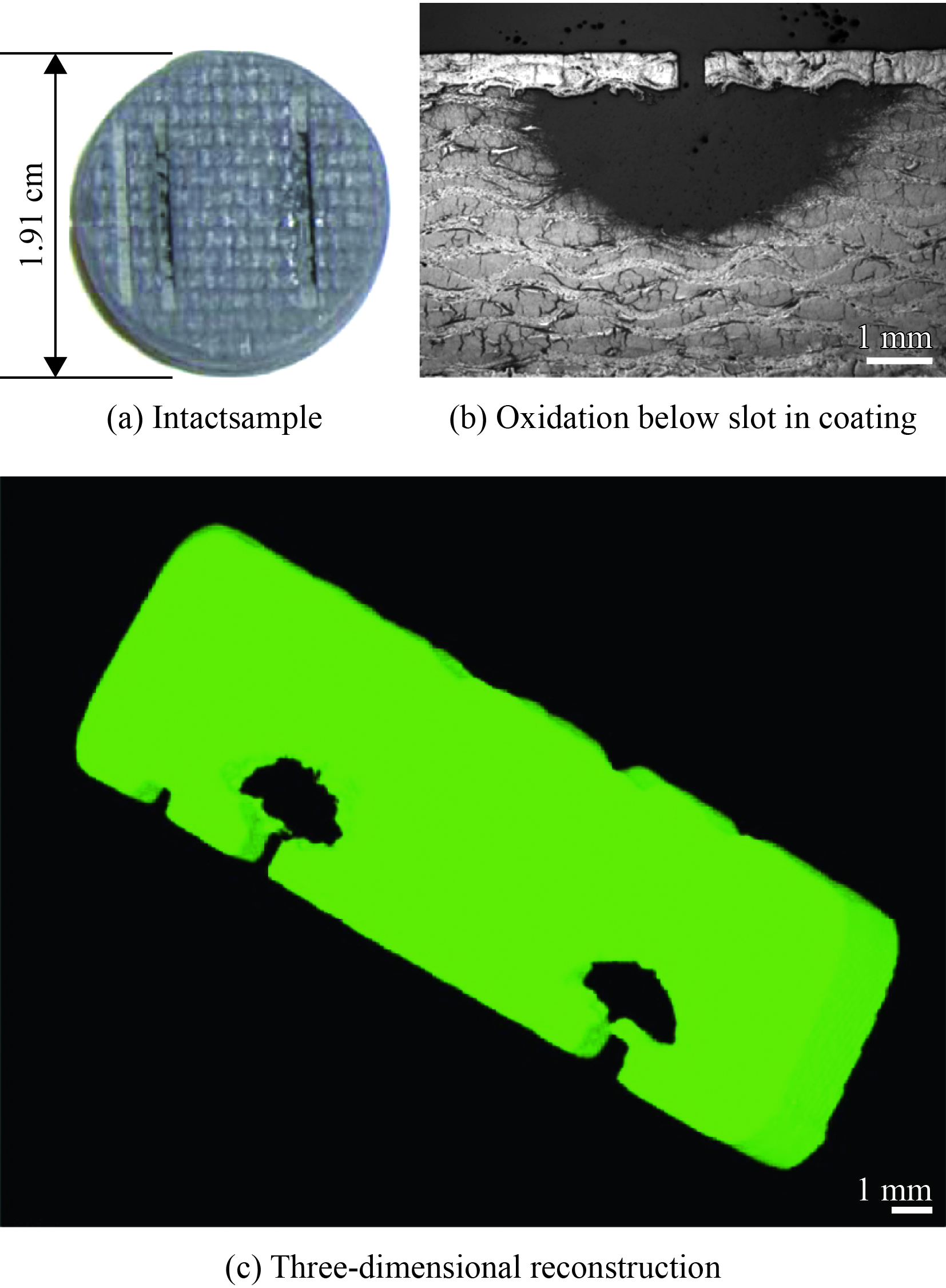

为了更好地表征氧化损伤,这里选择毫米级孔隙进行对比研究,基于气体扩散方法建立的模型也可应用于微米级孔隙,如Eckel建立的一维孔隙气体扩散模型和专门设计的等直碳纤维氧化后退验证试验[13]。图5为对比试验的部分试样,在表面涂层上机械加工出狭缝[15, 33],狭缝底部为半圆柱形,缝隙宽度分别为0.25、0.51和1.02 mm。由于模拟的是狭缝底部的氧化情况,而不是整个涂层下的氧化情况,因此涂层中孔隙率

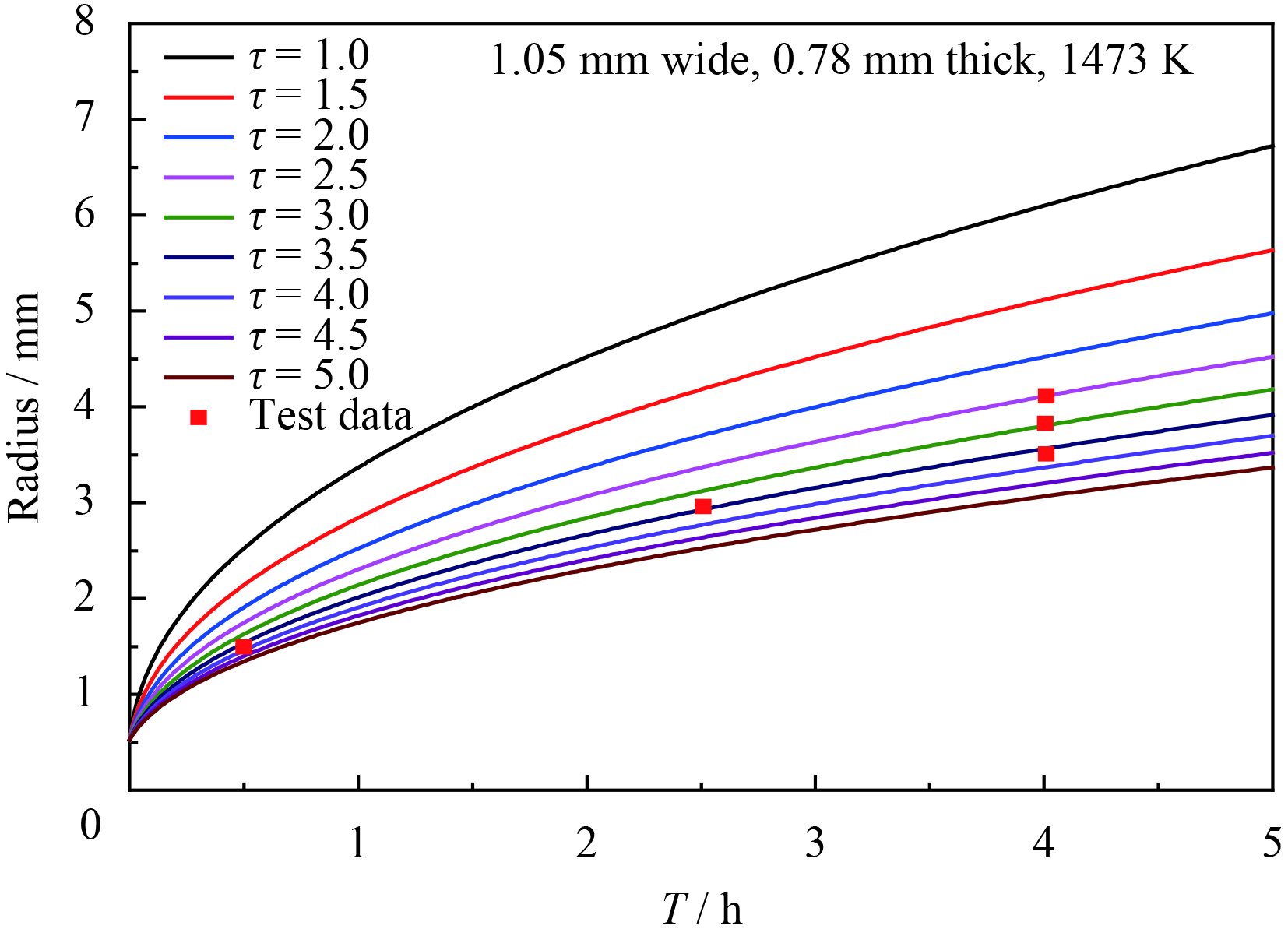

图7为1473 K时计算结果与试验结果[15]对比,其中,试样缝隙深度(涂层平均厚度)为0.78 mm,孔隙长8 mm、缝隙宽1.05 mm;计算采用Jacobson模型,在不修正缝隙深度情况下,弯曲因子对氧化空穴半径的影响。随着弯曲因子增大,有效扩散系数降低,氧化性气体(O2和CO2)向内扩散的流量减小,氧化空穴也随之减小。当

|

| 图 7 Jacobson模型中不同孔隙弯曲程度对氧化空穴半径的影响 Fig. 7 Effects of tortuosity factors on oxidation cavity growth based on Jacobson model |

|

| 图 8 改进模型中不同缝隙宽度下氧化空穴半径与时间关系 Fig. 8 Oxidation cavity growth in different crack widths based on the modified model |

| Width of slot / mm | Measured radius (reference) / mm | Calculated radius (presence) / mm | |

| 0.5 hour exposure | 0.26±0.02 | 0.99±0.07 | 1.02 |

| 0.53±0.02 | 1.22±0.03 | 1.33 | |

| 0.81±0.02 | 1.51±0.03 | 1.57 | |

| 1.08±0.02 | 1.69±0.04 | 1.76 | |

| 2.5 hour exposure | 0.44±0.08 | 2.38±0.01 | 2.25 |

| 0.59±0.08 | 2.60±0.16 | 2.49 | |

| 1.05±0.07 | 2.96±0.04 | 3.04 |

表面有保护涂层的增强碳碳材料在实际应用中,高温下氧气通过涂层孔隙对下层基材的氧化情况比文中介绍的模型及验证情况要更加复杂,相关的研究可参考Jacobson文献[15]。

3 结 论基于原有的气体扩散两步模型进行了改进,并模拟了试验情况,得到以下结论:

(1)在改进模型中采用流量平衡关系将空穴半径折合为孔隙深度,计算与试验的结果验证了该方法的有效性。修改后的模型可以应用于有保护涂层的基体C/C复合材料的氧化损伤的空穴尺寸预测。

(2)在改进模型中考虑到试样表面机械加工的狭缝不应存在孔隙形状效应,因此弯曲因子取值为1。采用改进模型得到模拟值与试验测量值吻合较好,表明改进模型的有效性。

(3)基于改进模型的数值结果表明,O2/CO反应界面的位置随表面涂层下面的C/C材料的持续氧化而不断向下移动,甚至可能由孔隙移至空穴中。

| [1] | WILLIAMS S D, CURRY D M, CHAO D, et al. Analysis of the shuttle orbiter reinforced carbon- carbon oxidation protection system[R]. NASA/TM- 104792, 1994. |

| [2] | JACOBSON N S. Space shuttle pinhole formation mechanism studies[R]. NASA/TM-1998-208659, 1998. |

| [3] | MEDFORD J E. Prediction of in-depth oxidation distribution of reinforced carbon-carbon material for space shuttle leading edges[C]. 12th AIAA Thermophysics Conference, Albuquerque, N. Mex, AIAA77- 0783, 1977. |

| [4] | TATSUO Y, TOMOKO A. A mechanical approach to cracking of oxidation resistance film of TPS structures[C]. AIAA 1997-45342, IAF, 48th International Astronautical Congress, Turin, Italy, 1997. |

| [5] | TITOV E V, ZHONG J Q, LEVIN D A, et al. Simulation of crack growth due to carbon oxidation in high-temperature gas environments[C]. 18th AIAA Computational Fluid Dynamics Conference, Miami, Florida, AIAA 2007-4469. |

| [6] | NASA Commissioned the Columbia Accident Investigation Board. Columbia crew survival investigation report[R]. NASA/SP-2008. 565. |

| [7] | TALLANT D R, SIMPSON R L, JACOBSON N S. Analysis of carbon/carbon fragments from the Columbia tragedy[R]. NASA/TM-2005-214021. |

| [8] | CHAN K S, LEE Y D, JR HUDAK S J. Model for the effect of fiber bridging on the fracture resistance of reinforced-carbon-carbon[R]. NASA/CR-2009- 215947, 2009. |

| [9] | JR KNIGHT N F, RAJU I S, SONG K. Fracture mechanics analyses of subsurface defects in reinforced carbon-carbon joggles subjected to thermo- mechanical loads[C]. 52nd Structural Dynamics and Materials Conference, Denver, Colorado, AIAA 2011-2050, 2011. |

| [10] |

刘娜. 碳/碳复合材料表面烧蚀的多尺度数值模拟[D]. 北京: 北京工业大学, 2014.

LIU N. Multiscale modeling of surface ablation on carbon/carbon composites[D]. Beijing: Beijing University of Technology, 2014 (in Chinese). |

| [11] | FILIPUZZI L, CAMUS G, NASLAIN R, et al. Oxidation mechanisms and kinetics of 1D-SiC/C/SiC composite materials: I, An experimental approach[J]. Journal of the American Ceramic Society, 1994, 77(2): 459-466. |

| 点击浏览原文 | |

| [12] | FILIPUZZI L, NASLAIN R. Oxidation mechanisms and kinetics of 1D-SiC/C/SiC composite materials: II, Modeling[J]. Journal of the American Ceramic Society, 1994, 77(2): 467-480. |

| 点击浏览原文 | |

| [13] | ECKEL A J, CAWLEY J D, PARTHASARATHY T A. Oxidation kinetics of a continuous carbon phase in a nonreactive matrix[J]. Journal of the American Ceramic Society, 1995, 78(4): 972-980. |

| 点击浏览原文 | |

| [14] | JACOBSON N S, CURRY D M. Oxidation microstructure studies of reinforced carbon/carbon[J]. Carbon, 2006(7): 1142-1150. |

| [15] | JACOBSON N S, ROTH D J, RAUSER R W, et al. Oxidation through coating cracks of SiC-protected carbon/carbon[J]. Surface & Coatings Technology, 2008, 203: 372-383. |

| [16] |

候党社, 李克智, 李贺军, 等. C/C复合材料高温长寿命抗氧化复合涂层研究[J]. 无机材料学报, 2008, 23(2): 213-218.

HOU D S, LI K Z, LI H J, et al. Investigation of the multi-coating for high temperature and long life oxidation protection of C/C composites[J]. Journal of Inorganic Materials, 2008, 23(2): 213-218 (in Chinese). |

| 点击浏览原文 | |

| [17] |

李贺军, 薛晖, 付前刚, 等. C/C复合材料高温抗氧化涂层的研究现状与展望[J]. 无机材料学报, 2010, 25(4): 339-342.

LI H J, XUE H, FU Q G, et al. The research status and prospect of anti-oxidation coatings for carbon/carbon composites[J]. Journal of Inorganic Materials, 2010, 25(4): 339-342 (in Chinese). |

| 点击浏览原文 | |

| [18] |

杨鑫, 黄启忠, 苏哲安, 等. C/C复合材料的高温抗氧化防护研究进展[J]. 宇航材料工艺, 2014, 44(1): 1-15.

YANG X, HUANG Q Z, SU Z A, et al. Review of recent progress on oxidation protection for C/C composites at high temperature[J]. Aerospace Materials & Technology, 2014, 44(1): 1-15 (in Chinese). |

| 点击浏览原文 | |

| [19] |

何伶荣, 张坤, 陈光南. 热障突出皱曲现象的数值模拟研究[J]. 中国表面工程, 2010, 23(2): 46-49.

HE L R, ZHANG K, CHEN G N. Numerical simulation on wrinkling phenomenon of thermal barrier coatings[J]. China Surface Engineering, 2010, 23(2): 46-49 (in Chinese). |

| 点击浏览原文 | |

| [20] |

赵扬, 林莉, 马志远, 等. 基于随机介质理论的热障涂层随机孔隙模型构建[J]. 中国表面工程, 2010, 23(2): 78-81.

ZHAO Y, LIN L, MA Z Y, et al. Establishing TBC random pore model based on random media theory[J]. China Surface Engineering, 2010, 23(2): 78-81 (in Chinese). |

| 点击浏览原文 | |

| [21] |

国义军, 桂业伟, 童福林, 等. 碳/碳化锆复合材料烧蚀机理和计算方法研究[J]. 空气动力学学报, 2012, 31(1): 22-26.

GUO Y J, GUI Y W, TONG F L, et al. Research on ablating mechanism of C/ZrC composite materials[J]. Acta Aerodynamica Sinica, 2012, 31(1): 22-26 (in Chinese). |

| 点击浏览原文 | |

| [22] |

张伟刚, 成会明, 沈祖洪, 周本濂. 碳化硅抗氧化涂层的失效分析[J]. 新型碳材料, 1998, 13(2): 11-15.

ZHANG W G, CHENG H M, SHEN Z H. The failure analysis of oxidation-resistant SiC coating[J]. New Carbon Materials, 1998, 13(2): 11-15 (in Chinese). |

| 点击浏览原文 | |

| [23] |

何箐, 吴鹏, 王瑞军, 等. 模拟服役环境下热障涂层损失趋势的红外原位检测技术[J]. 中国表面工程, 2013, 26(4): 19-26.

HE Q, WU P, WANG R J, et al. Infrared thermography in-situ inspection for damage trend of TBCs in simulated service environment[J]. China Surface Engineering, 2013, 26(4): 19-26 (in Chinese). |

| 点击浏览原文 | |

| [24] |

张伟华, 成来飞, 刘永胜, 等. CVD-BCx在水氧环境中的自愈合机理[J]. 航空材料学报, 2014, 34(1): 27-33.

ZHANG W H, CHENG L F, LIU Y S, et al. Self-heating mechanism of CVD-BCx under water and oxygen environments[J]. Journal of Aeronautical Materials, 2014, 34(1): 27-33 (in Chinese). |

| [25] | MEDFORD J E. Prediction of oxidation performance of reinforced carbon-carbon for space shuttle leading edges[C]. 10th AIAA Thermophysics Conference, Denver, Colorado, AIAA75-0730, 1975. |

| [26] | PANERAI F, MARTIN A, MANSOUR N N, et al. Flow-tube oxidation experiments on the carbon preform of PICA[C]. 44th AIAA Thermophysics Conference, San Diego, California, AIAA 2013-2769, 2013. |

| [27] | CHASE Jr M W. NIST-JANAF thermochemical tables (4th Ed)[M]. New York: Physical and Chemical Reference Data, Monograph No. 9, 1998. |

| [28] | WELTY J R, RORRER G L, FOSTER D G. Fundamentals of momentum, heat and mass transfer (6th Ed.)[J]. New York: WILEY, 2013: 448-453. |

| [29] | BIRD R B, STEWART W E, LIGHTFOOT E N. Transport phenomena[M]. New York: John Wiley, 2002: 526, 866. |

| [30] | ZALC J M, REYES S C, IGLESIA E. The effects of diffusion mechanism and void structure on transport rates and tortuosity factors in complex porous structures[J]. Chemical Engineering Science, 2004, 59: 2947-2960. |

| 点击浏览原文 | |

| [31] | WAKAO N, SMITH J M. Diffusion in catalyst pellets[J]. Chemical Engineering Science, 1962, 17(11): 825-834. |

| 点击浏览原文 | |

| [32] | DELGADO J M P Q. Heat and mass transfer in porous media[M]. New York: Springer, 2012: 250. |

| [33] | JACOBSON N S, ROTH D J, RAUSER R W, et al. Oxidation through coating cracks of SiC-protected carbon/carbon[R]. NASA/TM-2007-214834, 2007. |