铍铜合金具有高弹性及良好的导电性,主要用在电子元件、汽车、计算机、安全工具等领域[1-3]。在众多的铍铜合金中,C17200合金属于析出硬化型铜合金,应用范围较广,但其不耐强酸尤其是氧化性酸的腐蚀,且相对于其他合金硬度偏低[4-5]。为了提高铍铜合金在腐蚀及摩擦磨损环境中的使用寿命,在其表面制备涂层不失为一种改善摩擦及腐蚀性能的有效方法。铜合金表面处理方法主要包括电镀、化学镀、激光熔覆、等离子喷涂、化学气相沉积、铸渗、凝胶溶胶法、等离子表面合金化等[6]。目前,人们致力于对纯铜、黄铜、钨铜、铝青铜等铜合金实施表面处理,而对C17200铍铜合金表面改性尤其是防腐涂层的研究报道较少。YAN M F等[7]采用磁控溅射及离子渗氮在C17200合金表面形成耐磨Cu-Ti-N涂层,表面硬度最高为983 HV。邹博华等[8]采用闭合场非平衡磁控溅射在C61900铝青铜表面镀钛,进一步利用等离子渗碳制备镀钛渗碳改性层,表面硬度提高至300 HV,解决了铝青铜耐磨性差的问题。BATENI M R等[9]采用包埋渗在纯铜表面制备Ti-Cu金属间化合物涂层,摩擦因数由0.8降低到0.15。郝龙等[10]在钨铜合金表面化学镀Ni-P合金镀层,形成的镀层均匀致密,一定程度上改善了基体的耐蚀性。朱胜等[11]在黄铜表面制备镍基合金涂层,电化学测试中可在涂层表面形成一层氧化膜,保护基体不接触腐蚀液,从而提高了黄铜的耐蚀性。由于涂层与基体间为机械结合,基体铜的热膨胀系数较大,涂层可能会因为与基体间热膨胀系数不匹配而导致涂层内应力较大,在实际工况中容易出现涂层剥落的现象。

双层辉光等离子渗金属法[12](双辉渗金属)具有渗速快、节约贵金属、无污染、合金成分层可控等优点,用双辉渗金属技术可在涂层与基体间形成扩散层,增加涂层与基体间的结合强度。袁庆龙、张跃飞等[13-14]在纯铜表面双辉等离子渗Ni、Ti,旨在提高纯铜的摩擦性能、耐蚀性及高温抗氧化性。刘琳等[15]采用双辉等离子渗金属方法进一步在C17200合金表面制备Ti及TiN复合渗层,耐磨性显著提高,但是由于Ti(42 μΩcm)与TiN(25 μΩcm)电阻率较高,使铍铜表面电阻增加,电导率降低。

Ta元素具有高导电性、高热稳定性和化学稳定性等特点,除氢氟酸外,Ta能抵抗所有无机酸的侵蚀。CHENG Y等[16]采用电弧离子镀在TiNi形状记忆合金表面镀Ta,涂层由均匀的α-Ta组成,在0.9%NaCl溶液中的基体击穿电位为810 mV,制备涂层后击穿电位增加大约300 mV,基体的自腐蚀电流较大为7.5×10−7 A/cm2,制备涂层后自腐蚀电流均降低,耐蚀性提高。YU X M等[17]采用化学气相沉积法在Ti6Al4V合金表面制备Ta涂层,在0.9%NaCl溶液中表现出高的自腐蚀电压和低的自腐蚀电流,提高了钛合金的耐蚀性及生物相容性。Ta元素包括α-Ta、β-Ta两种结构,其中α-Ta(电阻率13 μΩcm)相比β-Ta(电阻率180 μΩcm)具有良好的导电性,且较β-Ta脆性小[18-19]。研究表明,试验参数以及基体温度均会影响Ta的结构,当温度超过700 ℃时,发生(100)晶面的β-Ta向(100)晶面的α-Ta转变[20-21]。与上述PVD和CVD法制备的Ta涂层与基体间存在成分突变不同,用双辉渗金属技术在铍铜合金表面形成的Ta涂层表面含少量Be元素,且涂层与基体之间以Ta-Cu-Be过渡层连接。此外,由于α-Ta比Ti具有更小的电阻率和更强的抗腐蚀能力[22],与Ti涂层比较,在铍铜合金表面制备Ta涂层可兼备良好的导电性和优良的耐蚀性。文中采用双辉渗金属法在C17200铍铜合金表面制备Ta涂层,分析不同保温时间对Ta涂层组织、成分及与基体结合强度的影响,并探讨C17200合金表面制备Ta涂层后的耐腐蚀性能。

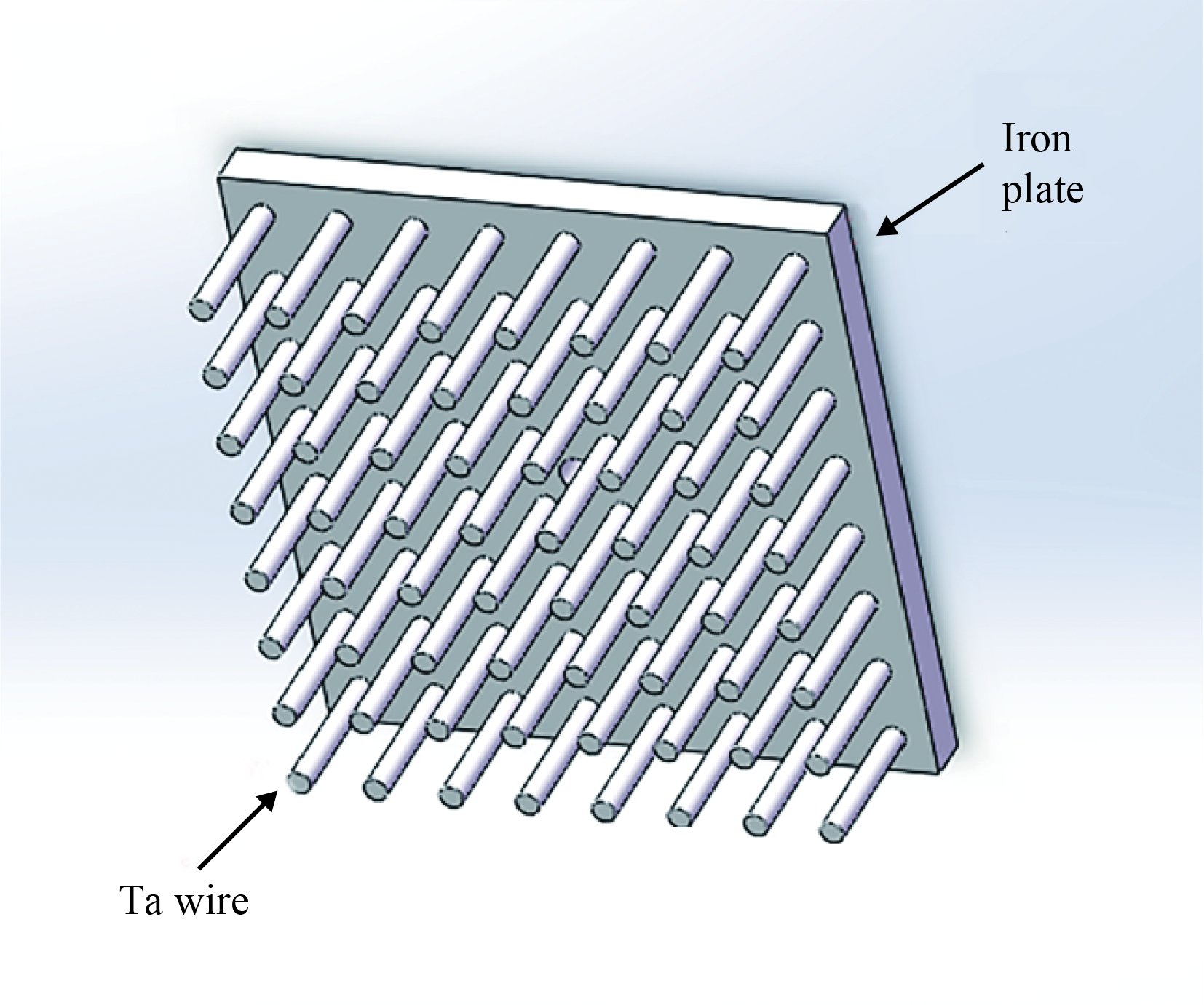

1 试验与方法基材选用尺寸为Φ 33 mm×3.5 mm的C17200合金,试样入渗金属炉前依次用240~2500号系列砂纸打磨抛光,再用丙酮、酒精超声波清洗。源极选用纯度为99.99%的丝状Ta靶,Ta丝尺寸直径Φ 2 mm×20 mm,丝间距为10 mm,其形状如图1所示。

|

| 图 1 Ta丝靶示意图 Fig. 1 Schematic of Ta wire target |

采用自制的双辉渗金属炉制备Ta涂层。渗金属炉体接地为阳极,将C17200合金试样和Ta源极分别放置于工件支撑台和源极吊挂装置上,源极与阳极之间、试样与阳极之间分别与直流电源和直流脉冲电源相连,保持源极与工件之间的距离为18 mm,脉冲频率60 kHz,占空比0.8;抽真空至3 Pa后,充入氩气使工作气压稳定在35 Pa,接通工件电源,预溅射试样30 min,然后调整源极电压630~720 V,试样电压380~470 V,将试样温度升至800 ℃,分别保温0.5、1、2、3 h后,断开源极和工件电源,充入氩气至62 L/min,并在氩气气氛中冷却2 h后出炉。试样温度用WDL-31型光电温度计测量。

用MIRA3 LMH TESCAN型扫描电子显微镜(SEM)观察涂层表面及截面形貌,用其附带的能谱仪(EDS)分析成分。用XRD-7000S/L型X射线衍射仪分析(XRD)标定涂层物相组成。涂层与基体间结合强度用HT3001A自动划痕仪检测,加载范围为5~180 N,加载速率为100 N/min,划痕速度为2 mm/min。

采用CS350型电化学工作站进行电化学测试。三电极体系分别测量基材与制备Ta涂层试样的电化学性能,参比电极为Hg/Hg2SO4电极,辅助电极为铂电极,试样为工作电极。测量极化曲线的扫描速率为0.01 V/s,自腐蚀电流由Tafel外推法确定。所选用的电解质溶液为10%H2SO4溶液,测试温度为(25±1) ℃。

2 结果与讨论图2为C17200合金经不同时间制备Ta涂层表面的XRD衍射图谱。从图中看出,C17200基材为Cu(Be)固溶体,保温0.5~3 h后表面均由α-Ta、Ta2Be及Cu(Be)固溶体组成。衍射图谱中,Ta在2θ为38.472°、55.549°、69.581°和82.461°的衍射峰分别与(110)、(200)、(211)和(220)晶面相对应,Ta衍射峰较标准峰的位置整体向左偏移约0.31°,说明Ta晶格掺杂基体原子,使其晶面间距变大。保温0.5 h后,Ta晶粒的(110)衍射峰强度最高,随着保温时间的延长,(110)晶面衍射峰强度逐渐变低,(211)晶面衍射峰强度逐渐增加,表明随着保温时间的延长,Ta择优生长晶面由(110)晶面转变为(211)晶面。研究表明,采用交替电子束沉积法,Ta、Cu粒子在氩离子的轰击下会形成非晶薄膜Cu0.3Ta0.7[23-25],C17200制备Ta涂层后,(200)、(220)晶面呈馒头状峰型,说明Ta涂层中可能有非晶相存在。由于保温时间越长,Ta涂层越厚,故基体相Cu的衍射峰强度随保温时间的延长而降低。

|

| 图 2 C17200合金及Ta涂层经不同时间保温后表面的XRD衍射图谱 Fig. 2 XRD patterns of substrate and Ta-coated C17200 alloy after different alloying time |

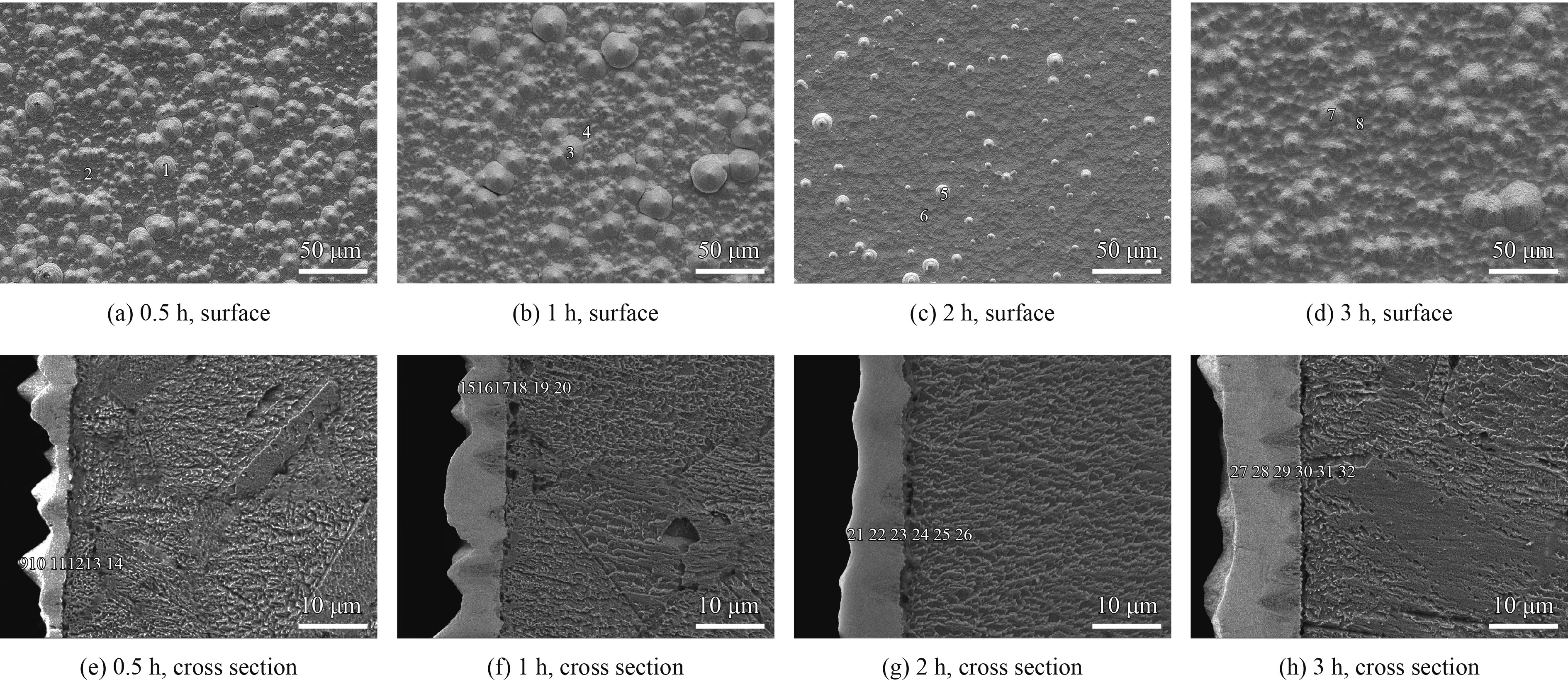

图3为经不同时间在C17200表面制备的Ta涂层表面、截面形貌。表1为C17200合金经不同时间制备Ta涂层的表面与截面成分分析。如图3(a)所示,保温0.5 h形成的Ta涂层表面凹凸不平,由1.875~14.375 μm大小不一的岛状突起组成,表面除Ta元素外,还有少量Be元素存在;观察其截面,涂层较薄且不平整,平整处厚度约为3.125 μm,涂层与基体结合处无明显孔隙,岛状凸起涂层与基体交界处中出现峰状的Ta-Cu-Be暗色区域(图3(e))。保温1 h的Ta涂层表面岛状有所长大,并出现更多的小岛状Ta粒子,岛状尺寸在3.53~20 μm,表面由Ta及微量Be元素组成(图3(b))。由图3(f)涂层截面可知保温1 h后形成的涂层厚度增加至7.8 μm左右,岛状凸起明显长大与融合,涂层中峰状Ta-Cu-Be区域尺寸及数量增加,断续分布在与基体交界处。随着保温时间的增加,由于渗金属过程中涂层不断捕获Ta原子,表面岛状长大并彼此接合,保温2 h后的Ta涂层表面基本平整,在含Ta及少量Be的表面上分布Ta的岛状凸起,涂层厚度约8.56 μm,涂层由表层富Ta层及Ta-Cu-Be组成(图3(c)(g))。与保温2 h比较,保温3 h后的表面粗糙度明显增加(图3(d)),涂层生长出新的岛状Ta凸起,在Ta-Cu-Be区域之上的Ta沉积层明显增厚,整体涂层厚度达11.25 μm(图3(h))。综合分析不同时间制备Ta涂层组织可知,表面凸起处的Be含量低于平整处,即涂层凸起处的Ta含量较高,说明涂层凸起处Ta粒子沉积速度更快。随着保温时间的增加,扩散到Ta涂层中的Cu、Be元素增加,与基体交界的Ta-Cu-Be区域更广,而Cu、Be原子扩散进Ta涂层的深度是一定的,说明Ta、Cu、Be原子间存在饱和固溶度或者与动力学有关。尽管Cu与Ta元素互不固溶,也不形成金属间化合物,Ta涂层中Cu的存在与双辉渗金属过程有关。预溅射阶段,C17200试样电压高于Ta源极电压,辉光放电产生的Ar离子集中轰击试样表面,基体表面Cu或Be元素被溅射出来,产生空位、位错等缺陷。Ta涂层制备过程中,Ta源极电压较高,从源极溅射出来的Ta粒子在电场的作用下运动至基体并吸附在基体表面,部分Ta原子在高温下通过表面缺陷进入基体,与此同时,基体Be元素以及被溅射出来的Cu、Be原子重新被吸附在含Ta元素的表面,形成Ta-Cu-Be区域,并随着时间的增加,Ta粒子不断地沉积在基体表面,形成表面Ta/Ta-Cu-Be/基体结构。在Ar离子不断地轰击及热扩散作用下,Ta、Cu、Be原子在界面处形成一层特殊的界面,Ta与Be原子形成Ta2Be,Cu与Ta原子形成Ta-Cu非晶合金。

|

| 图 3 C17200合金经不同时间制备Ta涂层的表面与截面形貌 Fig. 3 Surface and cross-sectional morphologies of Ta coatings formed on C17200 alloy after different alloying time |

| w/% | Ta | Cu | Be | w/% | Ta | Cu | Be | w/% | Ta | Cu | Be | w/% | Ta | Cu | Be | |||

| 1 | 98.1 | 0.1 | 1.8 | 9 | 100 | 0.0 | 0.0 | 17 | 96.2 | 2.3 | 1.5 | 25 | 4.8 | 95.2 | 0.0 | |||

| 2 | 96.4 | 0.0 | 3.6 | 10 | 99.6 | 0.4 | 0.0 | 18 | 78.5 | 21.1 | 0.4 | 26 | 0.3 | 99.6 | 0.1 | |||

| 3 | 99.2 | 0.2 | 0.5 | 11 | 99.7 | 0.3 | 0.0 | 19 | 1.6 | 96.6 | 1.8 | 27 | 100 | 0.0 | 0.0 | |||

| 4 | 98.3 | 0.3 | 1.4 | 12 | 94.1 | 5.4 | 0.5 | 20 | 0.4 | 98.6 | 1.0 | 28 | 100 | 0.0 | 0.0 | |||

| 5 | 100 | 0.0 | 0.0 | 13 | 1.5 | 94.4 | 4.1 | 21 | 100 | 0.0 | 0.0 | 29 | 87.1 | 3.6 | 9.3 | |||

| 6 | 96.7 | 0.0 | 3.3 | 14 | 0.3 | 99.1 | 0.6 | 22 | 97.4 | 2.6 | 0.0 | 30 | 78.4 | 10.2 | 11.4 | |||

| 7 | 91.6 | 0.0 | 8.4 | 15 | 95.3 | 4.7 | 0.0 | 23 | 66.8 | 25.2 | 8.0 | 31 | 49.2 | 36.2 | 14.6 | |||

| 8 | 95.3 | 0.0 | 4.7 | 16 | 85.0 | 12.7 | 2.3 | 24 | 48.7 | 51.3 | 0.0 | 32 | 0.1 | 97.6 | 2.3 |

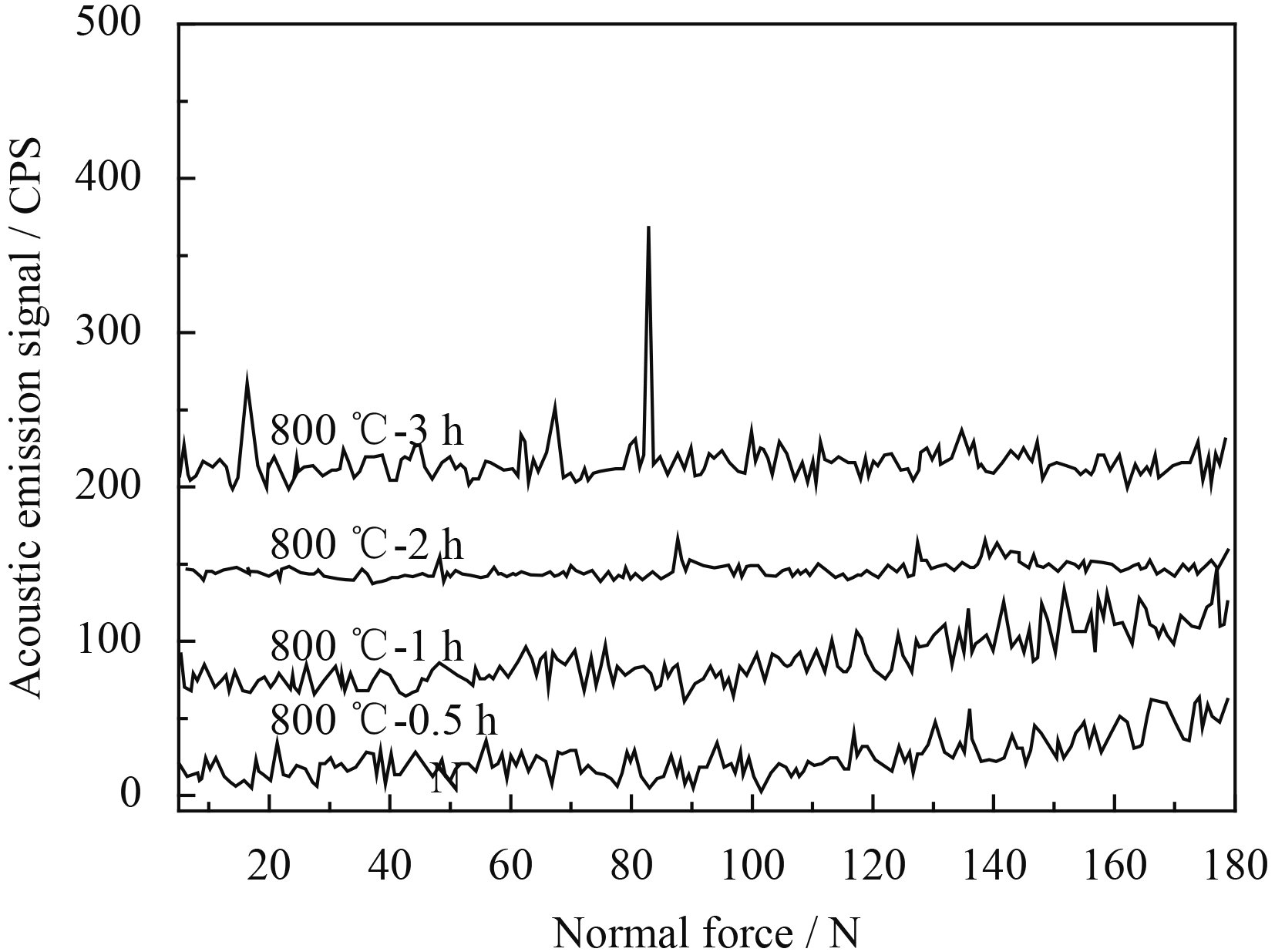

文中用划痕法测定Ta涂层与基体间结合强度,利用声发射信号检测涂层开始剥落的临界载荷。图4为经不同时间制备的Ta涂层声发射曲线。保温0.5~2 h时,声发射信号平缓且波动不大,随着压力增大Ta涂层与基体结合良好。保温时间增加至3 h后的声发射信号曲线,在16 N处突然增大,表明涂层在此处产生裂纹,并随着加载力的增大,声发射信号在67、83 N处也有突变现象,涂层再次产生裂纹。由上述涂层形成过程分析可知,从源极上溅射出的Ta粒子在电场的作用下,经过吸附、扩散进入铍铜表面,并在基材表面在涂层与基材间形成Ta-Cu-Be扩散层及表面Ta沉积层(图3(h))。保温3 h后,Ta涂层厚度增加,基材表面的活化作用也随之减弱,与基体交界处出现孔洞或缝隙,涂层与基体之间的结合强度下降。

|

| 图 4 不同保温时间处理的C17200合金Ta涂层的划痕声发射曲线 Fig. 4 Acoustic emission curves of Ta-coated C17200 alloy after different alloying time |

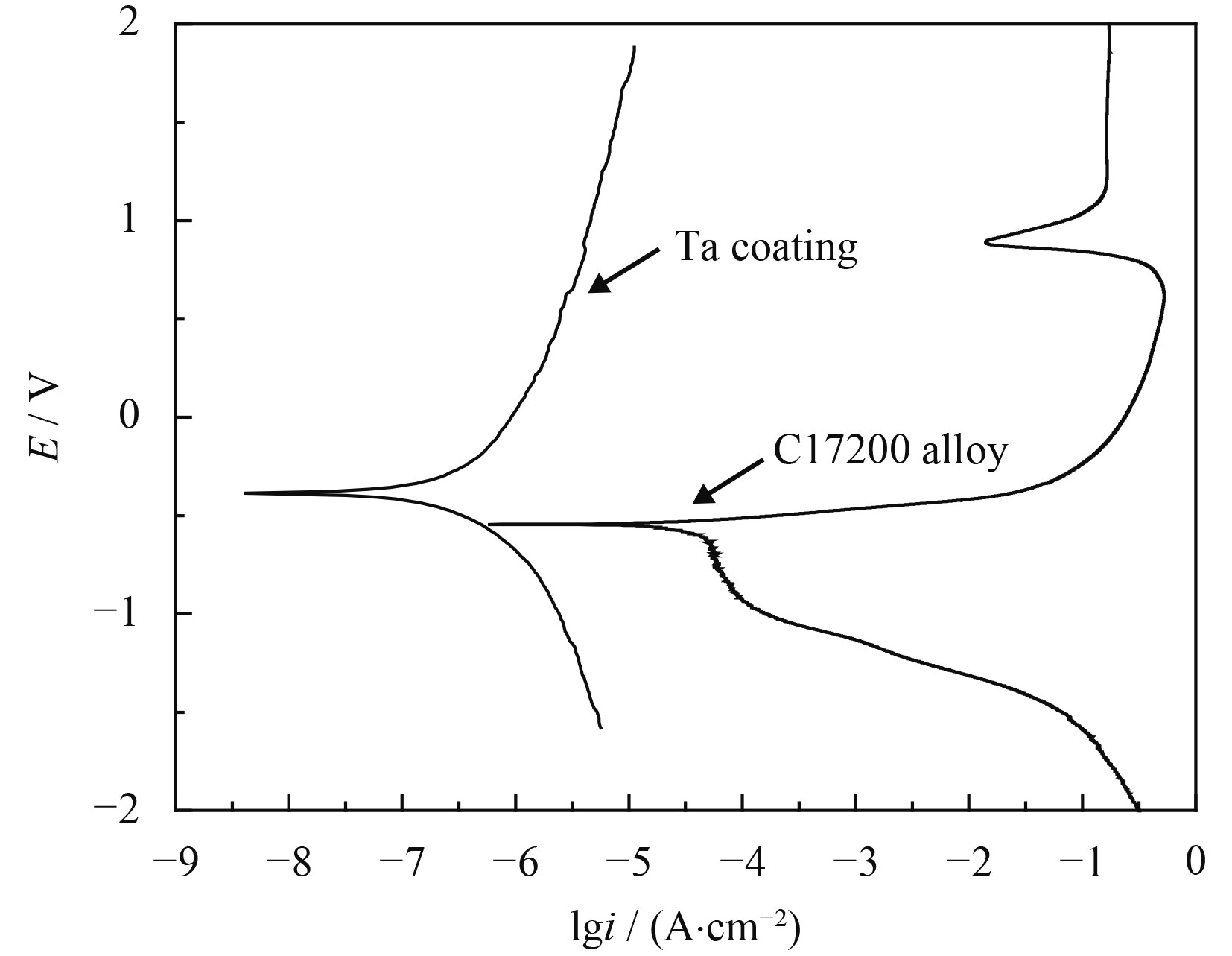

图5为C17200基材及其800 ℃保温2 h制备Ta涂层与基体电化学曲线。从拟合后的数据分析结果(表2)可知,未经处理的基材与Ta涂层的自腐蚀电位分别为−0.54 V和−0.39 V,即Ta涂层腐蚀电压正移0.15 V;根据电化学理论,自腐蚀电位越高,电极失去电子的倾向越小,金属的腐蚀倾向就越小,制备Ta涂层的试样自腐蚀电位相较于基材Ecorr降低,说明制备涂层后,试样的腐蚀倾向变低,热力学稳定性变高。基材自腐蚀电流密度Icorr为1.73×10−4 A/cm2,Ta涂层的Icorr较基材降低了大约3个数量级,为2.64×10−7 A/cm2。Icorr反映金属的腐蚀快慢程度,Icorr越小,金属腐蚀的越慢,在硫酸溶液中制备Ta涂层的试样较基体耐蚀性提高,腐蚀速率降低。基材的阳极极化曲线由活性溶解区、预钝化区、钝化区组成,腐蚀电位为1.2 V开始进入钝化区,铜合金表面形成一层稳定的氧化膜,阻碍离子的扩散,以降低腐蚀速率,Ta涂层有活性溶解区,钝化区不明显,阳极极化曲线斜率较大,说明电极反应的阻力较大,即金属的耐蚀性较好。C17200双辉等离子表面Ta涂层耐蚀性提高的主要原因是由于Ta涂层在轻微阳极极化或氧化条件下,会在表面形成一层致密的氧化薄膜Ta2O5[26],即便是表层的氧化膜被穿透,内部的金属Ta表面又会形成一层氧化膜,从而保护基体铜合金。

|

| 图 5 保温2 h制备的Ta涂层与C17200基材的极化曲线 Fig. 5 Potentiodynamic polarization curves of bare C17200 and Ta coated samples alloyed for 2 h |

| Samples | Icorr / (A · cm−2) | Ecorr / V | Corrosion rate |

| C17200 alloy | 1.73×10−4 | −0.54 | 0.38 |

| Ta coating | 2.64×10−7 | −0.39 | 0.0031 |

(1)用双辉等离子渗金属技术在C17200铍铜合金表面制备了Ta/Ta-Cu-Be过渡层的复合涂层,该复合涂层中的物相主要包含α-Ta,Ta2Be和Cu(Be)等。

(2)不同保温时间制备的Ta层组织致密,经0.5、1、2、3 h保温形成的Ta涂层厚度分别为3.125、7.8、8.56、11.25 μm,涂层由岛状组织融合生长,随着保温时间的增加,Ta进入基体的扩散层深度不变,但涂层与基体交界处峰状Ta-Cu-Be区域扩大。

(3)保温0.5~2 h制备的Ta涂层与基体结合良好,但保温3 h形成的Ta涂层由于受涂层厚度及组织的影响,与基体结合强度降低。

(4)在10%H2SO4溶液中,Ta涂层的Ecorr和Icorr分别为−0.39 V和2.64×10−7 A/cm2,与未处理的C17200基材相比,显示出更小的腐蚀倾向和腐蚀速率。

| [1] | ESMATI K, OMIDVAR H, JELOKHANI J, et al. Study on the microstructure and mechanical properties of diffusion brazing joint of C17200 Copper Beryllium alloy[J]. Materials & Design, 2014, 53(1): 766-773. |

| 点击浏览原文 | |

| [2] |

潘奇汉. 铍铜合金性能与其元件生产[J]. 电子元件与材料, 2004, 23(2): 44-45.

PAN Q H. Beryllium copper alloy: properties and application[J]. Electronic Components & Materials, 2004, 23(2): 44-45 (in Chinese). |

| 点击浏览原文 | |

| [3] |

王伟. 铍铜合金的生产和应用前景分析[J]. 有色金属加工, 2014, 43(2): 9-12.

WANG W. Production status and application prospect of beryllium copper alloy[J]. Nonferrous Metals Processing, 2014, 43(2): 9-12 (in Chinese). |

| 点击浏览原文 | |

| [4] | TUCK C D S, POWELL C A, NUTTALL J. Corrosion of copper and its alloys[J]. Shreir's Corrosion, 2010(3): 1937-1973. |

| 点击浏览原文 | |

| [5] | YANG L, ZHANG F Y, YAN M F, et al. Microstructure and mechanical properties of multiphase layer formed during thermo-diffusing of titanium into the surface of C17200 copper–beryllium alloy[J]. Applied Surface Science, 2014, 292(4): 225-230. |

| [6] |

刘金良. 铜合金表面处理技术研究进展[J]. 有色金属加工, 2008, 37(4): 45-47.

LIU J L. Developement of surface treatment technologies of copper alloy[J]. Nonferrous Metals Processing, 2008, 37(4): 45-47 (in Chinese). |

| 点击浏览原文 | |

| [7] | YAN M F, ZHU Y D, ZHANG C S, et al. Microstructure and mechanical properties of copper–titanium–nitrogen multiphase layers produced by a duplex treatment on C17200 copper–beryllium alloy[J]. Materials & Design, 2015, 84: 10-17. |

| [8] |

邹博华, 闫牧夫, 朱艳丹, 等. C61900铜合金表面渗镀复合工艺改性[J]. 金属热处理, 2016, 41(11): 184-189.

ZOU B H, YAN M F, ZHU Y D, et al. Surface modification of C61900 copper alloy using a composite rechnology via coating and doping[J]. Heat Treatment of Metals, 2016, 41(11): 184-189 (in Chinese). |

| 点击浏览原文 | |

| [9] | BATENI M R, ASHRAFIZADEH F, SZPUNAR J A, et al. Improving the tribological behavior of copper through novel Ti-Cu intermetallic coatings[J]. Wear, 2002, 253(5): 626-639. |

| 点击浏览原文 | |

| [10] |

郝龙, 杨超, 曹刚, 等. 钨铜合金化学镀镍磷镀层腐蚀行为的研究[J]. 中国钨业, 2007, 22(3): 31-33.

HAO L, YANG C, CAO G, et al. On corrosion behavior of Ni-P deposit on W-Cu alloy[J]. China Tungsten Industry, 2007, 22(3): 31-33. |

| 点击浏览原文 | |

| [11] |

朱胜, 周超极, 王晓明, 等. 铜合金表面超音速微粒沉积镍基涂层的耐蚀性能研究[J]. 表面技术, 2015(3): 138-142.

ZHU S, ZHOU C J, WANG X M, et al. Study on anti-corrosion property of nickel-based alloy coatings on copper surface formed by supersonic particle deposition[J]. Surface Technology, 2015(3): 138-142 (in Chinese). |

| 点击浏览原文 | |

| [12] |

徐重. 双层辉光离子渗金属技术的发展、现状和展望[J]. 中国表面工程, 1997(1): 4-10.

XU Z. Advances, state-of-arts and perspectives of the double glow surface alloying technique[J]. China Surface Engineering, 1997(1): 4-10 (in Chinese). |

| 点击浏览原文 | |

| [13] |

张跃飞, 袁庆龙, 陈飞, 等. 纯铜表面双层辉光离子渗钛合金层的摩擦磨损性能[J]. 摩擦学学报, 2003, 23(4): 29-32.

ZHANG Y F, YUAN Q L, CHEN F, et al. Friction and wear properties of Ti-permeated layer on copper by double glow discharge[J]. Tribology, 2003, 23(4): 29-32 (in Chinese). |

| 点击浏览原文 | |

| [14] |

袁庆龙, 池承忠, 苏永安, 等. 纯铜双辉等离子体渗镍层形成及扩散机理分析[J]. 金属热处理, 2003, 28(11): 46-48.

YUAN Q L, CHI C Z, SU Y A, et al. Diffusion mechanism and formation of nickelized layer by double glow discharge process on copper surface[J]. Heat Treatment of Metals, 2003, 28(11): 46-48 (in Chinese). |

| 点击浏览原文 | |

| [15] |

刘琳, 申航航, 刘小镇, 等. QBe1.9铜合金表面等离子Ti+N共渗合金层的摩擦磨损性能研究[J]. 热加工工艺, 2017, 46(8): 175-178.

LIU L, SHEN H H, LIU X Z, et al. Study on friction and wear properties of plasma Ti+N co-penetrated alloying layer on QBe1.9 Cu alloy surface[J]. Hot Working Technology, 2017, 46(8): 175-178 (in Chinese). |

| [16] | CHENG Y, CAI W, LI H T, et al. Surface characteristics and corrosion resistance properties of TiNi shape memory alloy coated with Ta[J]. Surface & Coatings Technology, 2004, 186(3): 346-352. |

| 点击浏览原文 | |

| [17] | YU X M, TAN L L, YANG H Z, et al. Surface characterization and preparation of Ta coating on Ti6Al4V alloy[J]. Journal of Alloys & Compounds, 2015, 644: 698-703. |

| 点击浏览原文 | |

| [18] | BERMUDEZ M D, CARRIOR F J, MARTINEZ N G, et al. Erosion–corrosion of stainless steels, titanium, tantalum and zirconium[J]. Wear, 2005, 258(1): 693-700. |

| [19] | ROBIN A, ROSA J L. Corrosion behavior of niobium, tantalum and their alloys in hot hydrochloric and phosphoric acid solutions[J]. International Journal of Refractory Metals & Hard Materials, 2000, 18(1): 13-21. |

| 点击浏览原文 | |

| [20] | HOOGEVEEN R, MOSKE M, GEISLER H, et al. Texture and phase transformation of sputter-deposited metastable Ta films and ja: math multilayers[J]. Thin Solid Films, 1996, 275(1/2): 203-206. |

| 点击浏览原文 | |

| [21] | HIEBER K, MAYER N M. Structural changes of evaporated tantalum during film growth[J]. Thin Solid Films, 1982, 90(1): 43-50. |

| 点击浏览原文 | |

| [22] |

宣伟, 张平则, 黄俊. 纯钛表面渗钽改性层在硫酸中的耐腐蚀性能[J]. 机械工程材料, 2010, 34(9): 50-53.

XUAN W, ZHANG P Z, HUANG J. Corrosion resistance of tantalum modified layer on pure titanium surface in H2SO4 solution[J]. Materials for Mechanical Engineering, 2010, 34(9): 50-53. |

| 点击浏览原文 | |

| [23] | GONG H R, KONG L T, LIU B X. Amorphous alloy formation in immiscible Cu-Ta and Cu-W systems by atomistic modeling and ion-beam mixing[J]. Mrs Proceedings, 2003, 806, doi: 10.1557/PROC-806-MM5.14. |

| [24] | GONG H R, LIU B X. Influence of interfacial texture on solid-state amorphization and associated asymmetric growth in immiscible Cu-Ta multilayers[J]. Physical Review B, 2004, 70(13): 2806-2810. |

| 点击浏览原文 | |

| [25] | FRANCIS M F, NEUROCK M N, ZHOU X W, et al. Atomic assembly of Cu/Ta multilayers: Surface roughness, grain structure, misfit dislocations, and amorphization[J]. Journal of Applied Physics, 2008, 104(3): 912. |

| [26] |

叶方伟. 钽及其合金[J]. 材料导报, 1997, 11(2): 27-30.

YE F W. Tantalum and its alloys[J]. Materials Review, 1997, 11(2): 27-30 (in Chinese). |

| 点击浏览原文 |