钛合金材料具有密度小、强度高、温度适用范围广、良好的疲劳和断裂抗性、耐腐蚀等优异的材料性能,已在航空、航天、国防、医疗和海工装备等领域取得广泛的应用[1]。在这些应用中有相当部分零部件在传统机械切削加工后,还需要精密的光整加工,以提高这些零部件的加工精度和表面完整性,如发动机的叶片和叶轮、精密磨具工作表面、螺旋桨桨叶等零部件的复杂表面。但由于钛合金材料强度高、韧性强、粘性大、导热性差,导致其加工困难,精度不易保证,表面完整性差。为了解决这类难加工合金复杂表面的高质高效光整加工问题,通过在传统光整加工技术基础上耦合其他能量的多种新型复合光整加工技术被提出,其中超声辅助磁性磨料光整加工(UAMAF)技术是利用超声振动与传统磁性磨料光整加工(MAF)有机结合,使磁性磨料除了通过旋转运动和磁力作用实现剪切去除,还通过超声振动的复合,使磁性磨料对工件材料进行高频高加速度撞击,增大磁性磨料的压入深度和接触长度,以及磁性磨料在工件表面运动的复杂性,同时进行超声喷丸作用,从而提高加工效率和工件的表面完整性,实现高质高效光整加工[2]。

因此,国内外一些研究人员针对难加工合金超声辅助磁性磨料光整加工开展了许多相关研究。Shukla等[3]考虑超声辅助磁性磨料光整加工中的剪切和耕犁作用,建立加工轴向压力和旋转扭矩的数学模型,并通过试验验证了建立的理论模型计算轴向压力和旋转扭矩的最大误差分别为11.88%和10.79%。Misra等[4]通过对单颗磁性磨料的材料去除和运动过程进行分析,建立超声辅助磁性磨料光整加工材料去除率模型,并研究了超声频率和振幅、加工间隙、旋转速度和加工时间等参数对材料去除率的影响,结果表明材料去除率与加工时间呈指数关系。MULIK等[5-6]针对淬硬的AISI52100钢开展超声辅助磁性磨料光整加工试验研究,结果表明在加工80 s后可获得表面粗糙度为22 nm的高质量表面,表面微观结构呈现随机分布的细微划痕,且显微硬度由730 HV增加到890 HV。陈燕等[7-8]针对SUS304不锈钢开展了超声辅助磁性磨料光整加工试验研究,结果表明经过20 min的光整加工,工件表面粗糙值Ra由2.62 μm降至0.14 μm,通过对加工后的表面微观形貌进行观察发现,由于超声撞击作用,使工件表面均匀分布微小的凹坑,随后对镍基合金GH4169异形管的加工试验研究表明,经过30 min光整加工后,管件内壁表面应力状态由拉应力+52 MPa变为压应力−48 MPa。曾加恒等[9]通过响平面法开展镍基合金超声辅助磁性磨料光整加工参数优化,在优化参数下,加工40 min后,表面粗糙度Ra由3.2 μm降至0.072 μm。谭悦等[10]针对TA18钛合金管内壁进行超声振动辅助磁性磨料光整试验,结果表明加工50 min后,表面粗糙度Ra由1.2 μm降至0.07 μm。焦安源等[11]针对钛合金锥孔进行了超声辅助磁性磨料光整加工试验,结果表明施加超声作用后锥孔内表面的微波峰、凹坑和加工纹理均被去除,表面粗糙度Ra可达到0.25 μm。Zhou等[12]对钛合金进行了超声辅助磁性磨料光整加工与传统磁性磨料光整加工对比试验,研究表明超声辅助磁性磨料光整加工的效率可提高40%,表面粗糙度Ra可快速由1.38 μm减至0.14 μm,表层残余应力由初始拉应力+280 MPa变为压应力−20 MPa。

文中通过对钛合金超声辅助磁性磨料光整加工中单颗磁性磨料进行力学和运动学分析,建立超声辅助磁性磨料光整加工切削力和材料去除模型,并通过开展钛合金超声辅助磁性磨料光整加工和普通磁性磨料光整加工对比试验,对超声辅助磁性磨料光整加工钛合金的表面粗糙度、表面形貌、亚表面显微组织、显微硬度及表面残余应力进行研究,并分析加工中超声的作用机理。

1 材料去除模型建立在超声辅助磁性磨料光整加工中,磁性磨料对工件的切削力主要由磁场力

式中:

假设磁性磨料不能被压缩,单颗磨料在超声作用下对工件的作用力

式中:

将式(1)和(2)求和,可得超声辅助磁性磨料光整加工中单颗磁性磨料对工件的作用力

将单颗磁性磨料对工件的作用力

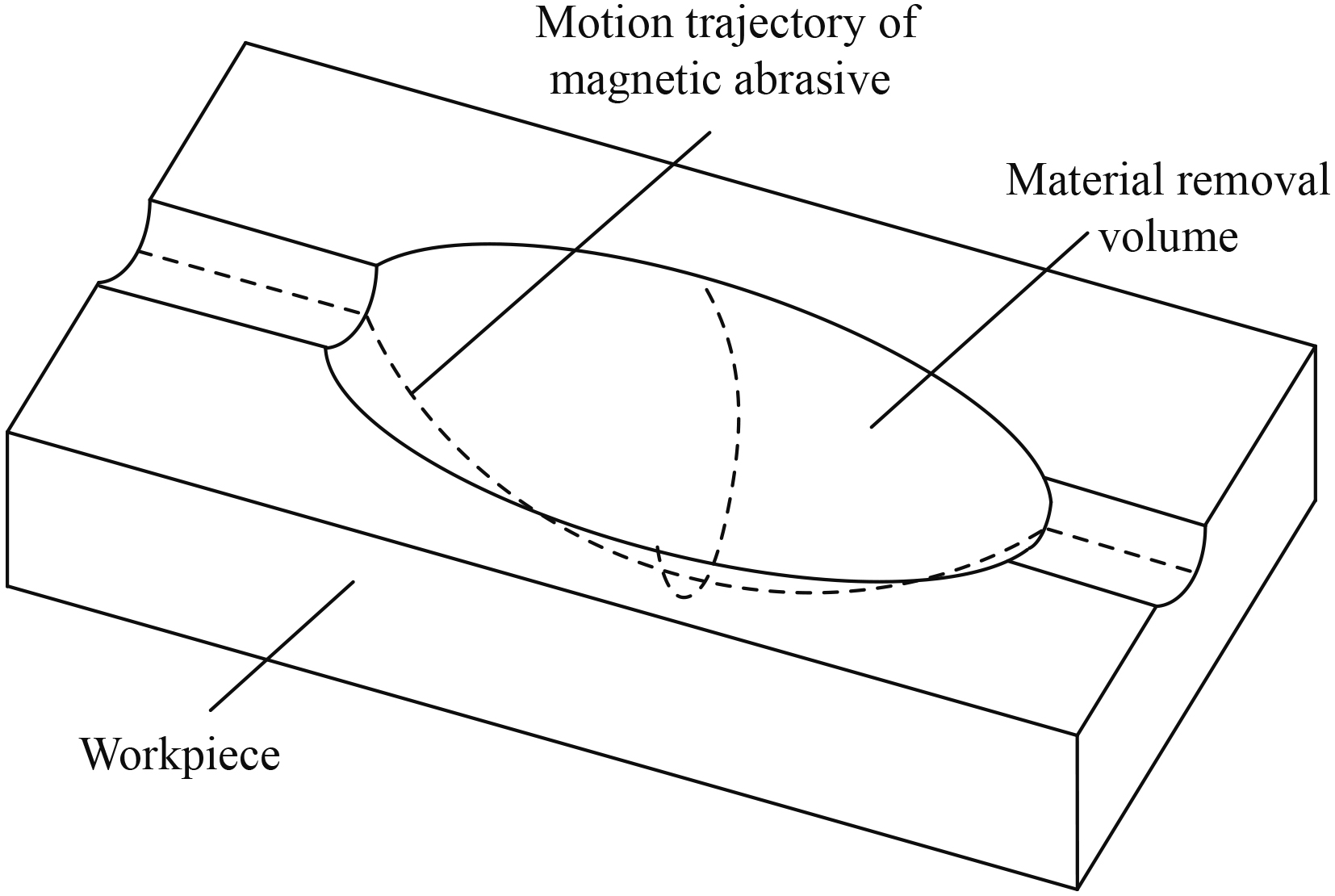

超声辅助和普通磁性磨料光整加工复合作用下,单颗磁性磨料加工过程模型如图1所示。

|

| 图 1 单颗磁性磨料加工过程模型 Fig. 1 Machining process of single magnetic abrasive |

根据单颗磁性磨料加工过程模型可知,对任一时刻的磁性磨料切入工件断面面积与进给速度之积在加工时间内进行积分,即可得到磁性磨料的材料去除体积,乘以工件材料密度,即可得到单颗磁性磨料的材料去除量

式中:

由维氏压头压入材料表面的维氏硬度计算过程可知,磁性磨料切入工件断面的平均面积

式中:

将式(3)和式(6)带入式(5)中,并对参与加工的

式中C为与加工参数相关的材料去除耦合系数。

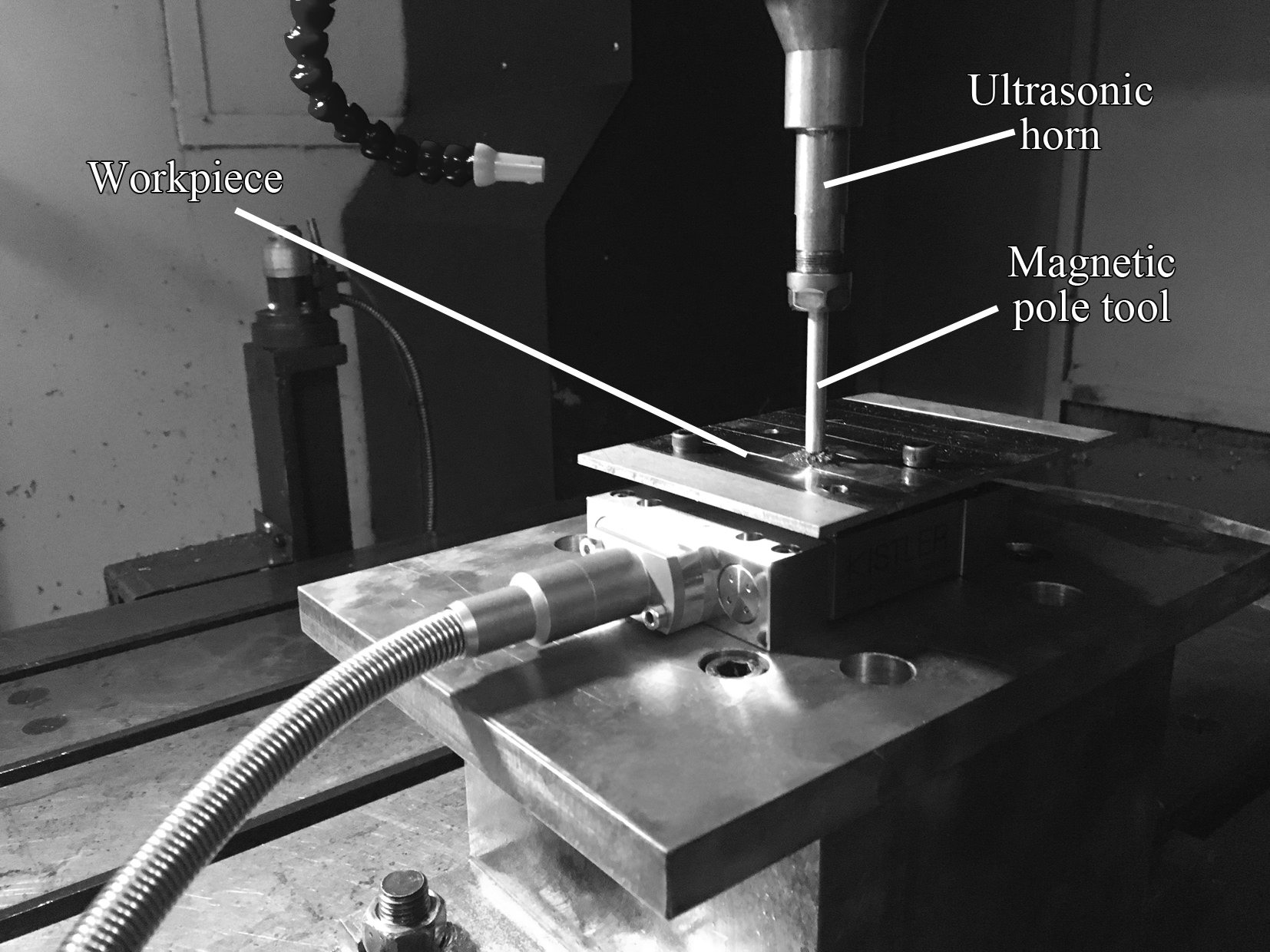

2 试验条件钛合金超声辅助磁性磨料光整加工试验台如图2所示,主要由超声电源、超声变幅杆和磁极工具组成的超声振动系统和三轴联动数控机床组成,超声工作频率为21.91 kHz,超声振幅范围为5~15 μm。试验所采用的工件为TC4钛合金板,初始表面为铣削加工表面,加工参数为:刀具转速为5000 r/min,刀具直径20 mm,每齿进给量0.1 mm,切削深度0.1 mm,经检测初始表面的粗糙度Ra为1.1 μm。试验采用的磨料是通过酸性化学复合镀制备的镍基磁性磨料,磁极工具为N38型钕铁硼永磁铁,研磨液为Castrol 9930水基研磨液,具体试验参数如表1所示。

|

| 图 2 超声辅助磁性磨料光整加工试验台 Fig. 2 Test equipment of UAMAF |

| Parameter | Value |

| Spindle speed, S / (r·min−1) | 1000 |

| Feed speed, F / (mm·min−1) | 15 |

| Machining gap, g / mm | 1.5 |

| Ultrasonic amplitude, A / μm | 10 |

| Ultrasonic frequency, f / kHz | 21.91 |

| Abrasive size, d / μm | 300 |

试验中工件表面粗糙度采用Form Talysurf PGI840表面粗糙度仪进行测量,工件三维表面形貌采用Zygo New View 5022型3D表面轮廓仪进行观测,亚表面微观组织结构采用KEYENCE VHX-600E型超景深显微镜进行观测,显微硬度采用HV-1008型显微维氏硬度计进行测量,表面残余应力通过PRISM型激光小孔法应力分析仪进行测量。

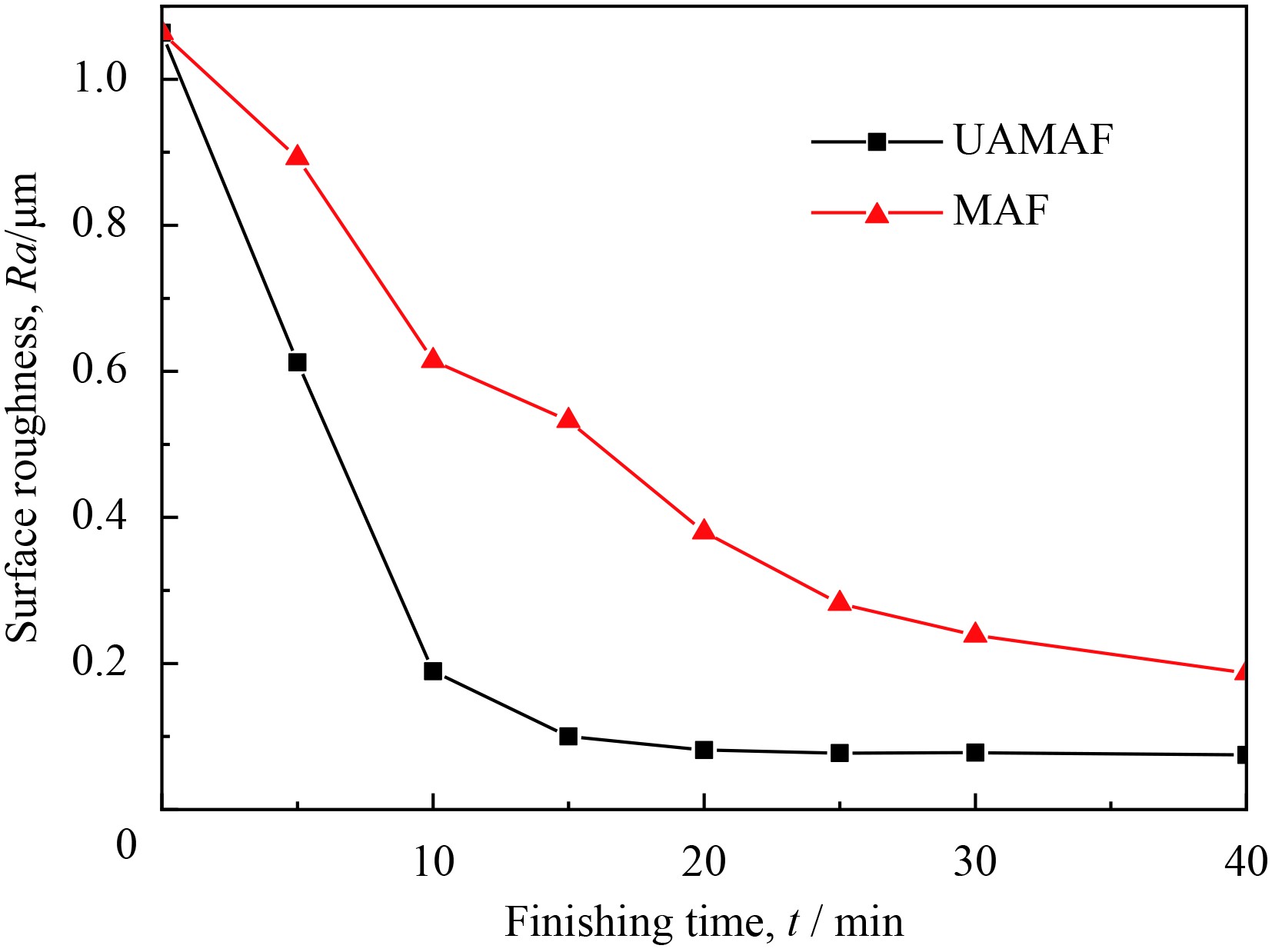

3 结果及分析 3.1 表面粗糙度采用如表1所示的加工参数对经过铣削的TC4钛合金板分别进行超声辅助磁性磨料光整加工和普通磁性磨料光整加工试验,每间隔5 min,分别对两种光整加工的工件表面粗糙度进行测量,每种加工方式测量3次,取3次测量结果的平均值作为其表面粗糙度的表征值,测得在40 min内两种光整加工表面粗糙如图3所示。

|

| 图 3 表面粗糙度随加工时间变化曲线 Fig. 3 Curves of surface roughness distribution varied with finishing time |

由图3中可以看出,超声辅助磁性磨料光整加工和普通磁性磨料光整加工的表面粗糙度均随加工时间的增加而降低,其中普通磁性磨料光整加工的表面粗糙度,在开始阶段降低的速度相对较快,在加工10 min后,表面粗糙度Ra由1.1 μm降低到0.6 μm,随着加工时间的增加,降低的速度逐渐变慢,加工20 min后表面粗糙度降低至0.38 μm,40 min后表面粗糙度变为0.18 μm。而超声辅助磁性磨料光整加工的表面粗糙度,在开始阶段随加工时间的增加迅速降低,在加工5 min后,迅速降低至0.6 μm,10 min后快速降低至0.18 μm左右,15 min后降低至0.1 μm,而后随加工时间增加缓慢降低,40 min后达到0.075 μm。

由于经过铣削加工的表面比较粗糙,存在大量的由铣削刀痕产生的波峰和波谷,且波峰和波谷之间高度差较大,而磁性磨料光整加工具有尖点效应,因此在加工初期,波峰容易被快速去除,表面粗糙度迅速降低。随着加工时间的增加,波峰和波谷间的距离越来越小,磁性磨料光整加工的尖点效应作用越来越不明显,表面粗糙度降低的速度越来越慢,直到由于铣削加工而产生波峰和波谷基本被消除,形成稳定的光整加工表面,表面粗糙度基本保持不变。由式(4)和式(7)可知,与普通磁性磨料光整加工相比,超声辅助磁性磨料光整加工具有更大切削力和切削去除率,因此在加工初期,加工表面的波峰被去除的更快,表面粗糙度也下降的更快,且随着加工时间的增加,超声辅助磁性磨料光整加工能迅速消除工件表面由铣削产生波峰和波谷,形成稳定的光整加工表面,而普通磁性磨料光整加工的切削力较小,材料去除率较低,表面粗糙度随加工时间的增加下降的速度相对较慢,在加工试验的40 min内,表面粗糙度还在持续下降,尚未形成稳定的光整加工表面。

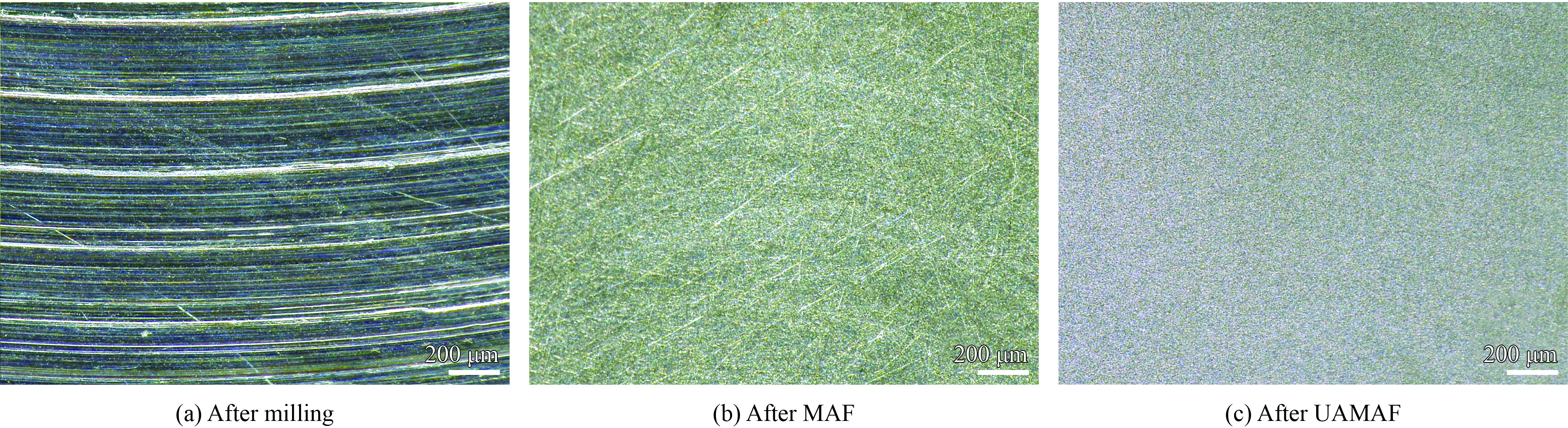

3.2 表面形貌采用表1所示的加工参数对铣削的TC4钛合金板分别进行30 min的超声辅助磁性磨料光整加工和普通磁性磨料光整加工,通过超景深显微镜和三维表面轮廓仪分别对经过铣削、普通磁性磨料光整加工和超声辅助磁性磨料光整加工后钛合金试件表面形貌进行观测,测得二维表面形貌和三维表面形貌如图4和图5所示。

|

| 图 4 光整加工前后钛合金表面二维形貌 Fig. 4 2D surface topographies of titanium alloy before and after finishing |

|

| 图 5 光整加工前后钛合金表面三维形貌 Fig. 5 3D surface topographies of titanium alloy before and after finishing |

由图4(a)和图5(a)可以看出,经过铣削得到的工件原始表面有明显的加工刀痕,形成分布规律的波峰和波谷,表面质量相对较差。

由图4(b)和图5(b)可以看出,经过普通磁性磨料光整加工后,由于磁性磨料光整加工的尖点效应,铣削加工表面的波峰被优先去除,因此与铣削后的表面相比,通过磁性磨料光整加工后的表面粗糙度得到降低,表面质量得到了提升。然而,普通磁性磨料光整加工后的表面并不是非常的光滑,存在连续性的旋转加工纹理,这是由于在普通磁性磨料光整加工中,磁性磨料磨粒在磁场力、旋转运动和进给运动共同作用下,磁性磨料按照一定规律进行运动,工件表面在磨粒的划擦、刻划、挤压和微切削作用下形成有规律的连续性加工纹理。

由图4(c)和图5(c)可以看出,经过超声辅助磁性磨料光整加工后,钛合金工件表面相对均匀光滑,铣削加工产生的加工刀痕已被完全去除,且不存在普通磁性磨料光整加工中存在的连续性加工纹理,表面质量得到明显提升。

由式(4)可以看出,与普通磁性磨料光整加工相比,由于超声振动的施加,超声辅助磁性磨料光整加工中,磁性磨料对工件的作用力大大增加。由式(6)可知,磁性磨料压入钛合金工件的深度和磁性磨料切入工件断面的平均面积

在超声辅助磁性磨料光整加工中,磁性磨料在超声振动作用下的运动可以近似描述为简谐振动,可表征为

对超声辅助磁性磨料光整加工中磁性磨料的运动方程求二阶导数,即可得到磁性磨料的冲击加速度a为:

超声辅助磁性磨料光整加工中单颗磁性磨料对工件的冲击压强

式中m为单颗磁性磨料的质量。

将表面形貌试验的加工参数,超声振幅A=10 μm和振动频率

在超声作用下磁性磨料具有很大的冲击加速度且冲击过程中磁性磨料磨粒与工件接触面积

同时由于超声振动的作用,磁性磨料间的碰撞使磁性磨料的运动方向具有一定的随机性,超声辅助磁性磨料光整加工中参与加工的磁性磨料运动轨迹会发生相应的变化,在工件表面形成的划擦轨迹也不再是有规律的螺旋加工轨迹,在磁性磨料刷旋转和进给运动及超声振动共同作用下,磁性磨料的运动轨迹具有很大的随机性和复杂性,在多个磁性磨料加工叠加作用下,复杂的运动轨迹使得超声辅助磁性磨料光整加工更易获得光滑的加工表面。

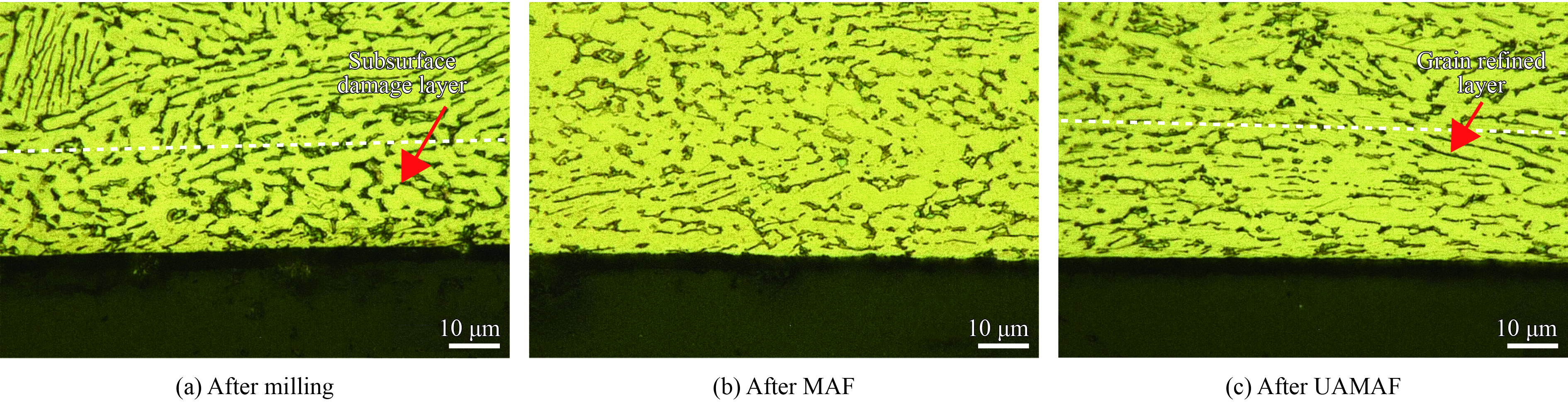

3.3 亚表面显微组织分别对经过铣削加工,及采用和表面形貌试验相同加工参数的普通磁性磨料光整加工和超声辅助磁性磨料光整加工获得的钛合金工件进行制样,通过超景深显微镜分别对3种试样的亚表面微观组织进行观测,结果如图6所示。

|

| 图 6 光整加工前后钛合金亚表面微观组织结构 Fig. 6 Subsurface microstructure of titanium alloy before and after finishing |

图6(a)为铣削加工后钛合金亚表面显微组织结构,通过对比亚表面层和基体的组织结构可以看出,铣削后工件亚表面层的晶粒形状和大小不均,且与基体的组织结构有较大的差异。这是由于钛合金材料在铣削加工过程中,受到较大的剪切拉力、摩擦和加工热,导致晶粒间和晶粒内形成剪切滑移,晶粒的形状、尺寸及取向发生改变,形成加工变质层,从而影响工件的表面性能和实际使用性能。

图6(b)为普通磁性磨料光整加工后钛合金试件亚表面显微组织结构,从图中可以看出,表层的金相组织结构与工件基体的金相组织基本一致,这有效的说明了通过普通磁性磨料光整加工后,初始工件经过铣削加工形成的位错、晶粒大小和取向发生变化的大变形层已被基本去除。

图6(c)为超声辅助磁性磨料光整加工后钛合金试件亚表面显微组织结构,从图中可以看出铣削变质层被完全去除,工件加工表层出现一层组织细化层,该层的厚度近20 μm。由式(10)可知超声辅助磁性磨料光整加工中,会产生一个类似超声喷丸的高频高加速度冲击,在冲击的过程中会产生较大的冲击压强,磁性磨料高速冲击工件表层,导致表层材料发生了较大的塑性变形,表层的晶粒在超声冲击力的作用下被压平细化,在工件表层形成一层强化层。

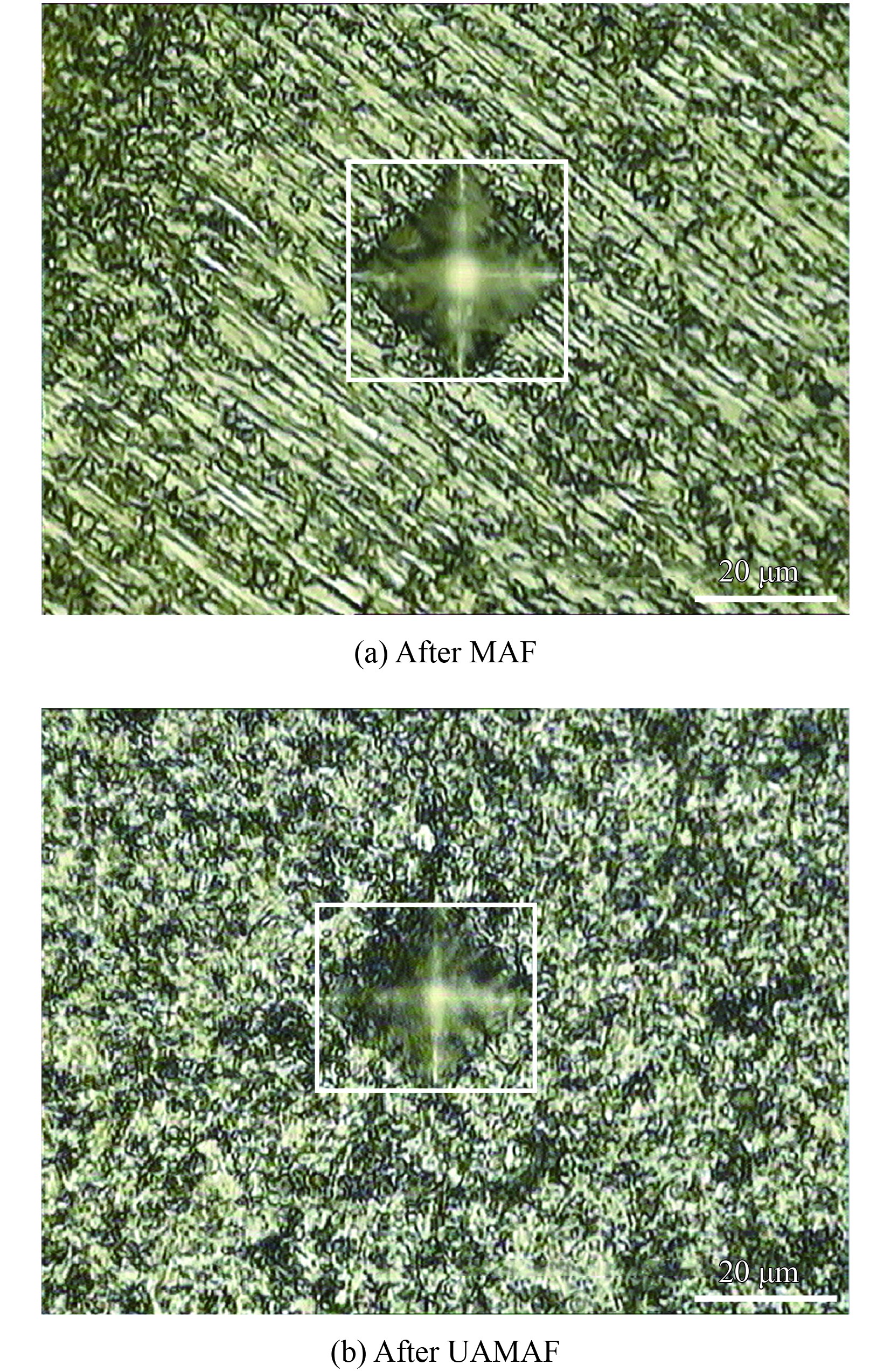

3.4 显微硬度利用HV-1008型显微维氏硬度计分别对普通磁性磨料光整加工和超声辅助磁性磨料光整加工钛合金试样的显微硬度进行测量,测量条件为载荷200 g,保荷时间10 s,测得结果如图7所示。

|

| 图 7 光整加工后钛合金表面显微显微硬度 Fig. 7 Surface microhardness of titanium alloy after MAF and UAMAF |

图7的测试后果为:经过普通磁性磨料光整加工后表层显微硬度为392.2 HV0.2,超声辅助磁性磨料光整加工后,工件材料表层显微硬度增大到450.6 HV0.2。由式(4)可知,超声辅助磁性磨料光整加工是在普通磁性磨料光整加工的基础上施加了轴向超声作用,增大了磁性磨料对材料表面的轴向压力,增加了表层组织材料的塑性变形量,使工件表层组织晶粒压平细化,在表面形成一个硬化层,有效的提高材料表层的显微硬度。

3.5 表面残余应力采用PRISM激光小孔法应力分析仪分别对铣削、普通磁性磨料光整加工和超声辅助磁性磨料光整加工后钛合金试件的表面残余应力进行测量,结果如表2所示。

| Surface residual stress, σ / MPa | |

| Milling | +141 |

| MAF | +68 |

| UAMAF | −34.1 |

由表2可知,试件经过铣削后表面的残余应力值为+141 MPa,经过普通磁性磨料光整加工后,由于普通磁性磨料光整加工切削力较小,温度较低,加工后试件的表面残余应力降低至+68 MPa,但仍为拉应力,而经过超声辅助磁性磨料光整加工后,试件表面的残余应力变为−34.1 MPa,变成压应力,因此,超声辅助磁性磨料光整加工可改善工件表面的应力状态,有效提高加工表面的机械性能。

在超声辅助磁性磨料光整加工中,磁性磨料在超声振动作用下的运动可以近似描述为如式(8)所示的简谐振动。由上文可知,磁性磨料的最大振动加速度

在磁性磨料撞击钛合金工件表面达到最大压缩状态时,磁性磨料的动能主要用于钛合金工件在接触的局部产生弹性和塑性变形做功,可表征为磁性磨料对工件的接触压力对任意时刻的弹塑性变形量在整个压缩过程的积分形式,根据能量守恒定律可知:

式中:P为磁性磨料对工件的接触压力;

根据接触力学和弹塑性力学,磁性磨料撞击工件表面过程中产生的最大弹性和塑性变形量

式中:

由式(11)和式(12)可得到

式中:

由式(13)可得,磁性磨料撞击钛合金工件表面达到最大压缩状态时的接触半径

根据弹塑性压入的球形空腔模型,可知压头压入塑性材料后,产生塑性变形的深度

磁性磨料在超声作用下冲击钛合金工件表面产生的表面残余应力为冲击加载过程产生的压应力与弹性卸载所产生的拉应力叠加后的应力,由球形空腔模型和弹性接触理论可得表面残余应力

式中:

将TC4钛合金材料的静态屈服强度

经试验测得的超声辅助磁性磨料光整加工后的工件表面应力为−34.1 MPa,应力绝对值小于理论计算结果。这是由于在理论计算中,只考虑了超声冲击作用产生的残余应力,而未考虑磁性磨料在磁场力和加工运动作用下的剪切划擦作用产生的拉应力,而超声辅助磁性磨料光整加工产生的表面残余应力为超声冲击产生的压应力和磁性磨料剪切划擦产生的拉应力的叠加结果。

4 结 论(1)与普通磁性磨料光整加工相比,增加了超声作用的超声辅助磁性磨料光整加工具有更大切削力和材料去除率,由于加工的尖点效应,使超声辅助磁性磨料光整加工的表面粗糙度在开始阶段随加工时间增加迅速降低,在超声频率为21.91 kHz、振幅10 μm,主轴转速1000 r/min,加工间隙1.5 mm,磁性磨料粒径300 μm条件下,加工15 min后,表面粗糙度Ra由初始的1.1 μm快速降低至0.1 μm,而后随加工时间增加缓慢降低,40 min后达到0.075 μm,比普通磁性磨料光整加工经过相同加工时间后的表面粗糙度降低近60%。

(2)与普通磁性磨料光整加工中磁性磨料有规律的运动在工件表面产生周期性连续加工纹理相比,超声辅助磁性磨料光整加工中超声振动的碰撞作用除了增大磁性磨料运动的随机性和复杂性,还增大了波峰向波谷的塑性流动,缩小波峰波谷高度差,同时增加了切削深度,提高了波峰的材料去除率,使超声辅助磁性磨料光整加工的表面更加均匀光滑。

(3)由于超声辅助磁性磨料光整加工中,磁性磨料对工件表面的高频高加速度冲击,使加工后的钛合金工件亚表面形成一层近20 μm的组织细化层。

(4)超声辅助磁性磨料光整加工后,钛合金表面的显微硬度可达到450.6 HV0.2,与普通磁性磨料光整加工相比提高了15%。

(5)与普通磁性磨料光整加工后,钛合金表面残余应力为+68 MPa的拉应力相比,超声的高频高加速撞击作用使超声辅助磁性磨料光整加工后表面残余应力变为−34.1 MPa的压应力,有效地改善工件表面的应力状态。

| [1] |

李秀红, 李文辉, 王程伟, 等. TC4钛合金滚磨光整加工的表面完整性与抗疲劳性能[J]. 中国表面工程, 2018, 31(1): 15-25.

LI X H, LI W H, WANG C W, et al. Surface integrity and anti-fatigue performance of TC4 titanium alloy by mass finishing[J]. China Surface Engineering, 2018, 31(1): 15-25 (in Chinese). |

| 点击浏览原文 | |

| [2] |

马付建, 陶德松, 宫臣, 等. 难加工合金材料复杂曲面磁性磨料光整加工技术[J]. 河北科技大学学报, 2016, 37(5): 449-456.

MA F J, TAO D S, GONG C, et al. The technology of magnetic abrasive finishing in machining of difficult-to-machine alloy complex surface[J]. Journal of Hebei University of Science and Technology, 2016, 37(5): 449-456 (in Chinese). |

| 点击浏览原文 | |

| [3] | SHUKLA V C, PANDEY P M, DIXIT U S, et al. Modeling of normal force and finishing torque considering shearing and ploughing effects in ultrasonic assisted magnetic abrasive finishing process with sintered magnetic abrasive powder[J]. Wear, 2017, 390-391: 11-22. |

| 点击浏览原文 | |

| [4] | MISRA A, PANDEY P M, DIXIT U S. Modeling of material removal in ultrasonic assisted magnetic abrasive finishing process[J]. International Journal of Mechanical Sciences, 2017, 131-132: 853-867. |

| 点击浏览原文 | |

| [5] | MULIK R, PANDEY P. Mechanism of surface finishing in ultrasonic-assisted magnetic abrasive finishing process[J]. Advanced Manufacturing Processes, 2010, 25(12): 1418-1427. |

| [6] | MULIK R, PANDEY P. Ultrasonic assisted magnetic abrasive finishing of hardened AISI 52100 steel using unbonded SiC abrasives[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(1): 68-77. |

| 点击浏览原文 | |

| [7] |

陈燕, 刘昭前, 王显康. 超声波振动辅助磁力研磨加工研究[J]. 农业机械学报, 2013, 44(10): 294-298.

CHEN Y, LIU Z Q, WANG X K. Ultrasonic vibration-assisted magnetic abrasive finishing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 294-298 (in Chinese). |

| 点击浏览原文 | |

| [8] |

陈燕, 曾加恒, 胡玉刚, 等. 超声复合磁力研磨加工镍基合金GH4169异形管[J]. 中国表面工程, 2018, 31(6): 118-124.

CHEN Y, ZENG J H, HU Y G, et al. Special-shaped pipe of nickel based alloy GH4169 by ultrasonic assisted magnetic abrasive finishing[J]. China Surface Engineering, 2018, 31(6): 118-124 (in Chinese). |

| 点击浏览原文 | |

| [9] |

曾加恒, 陈燕, 张科丙, 等. 旋转超声辅助磁力研磨镍基合金参数优化设计及分析[J]. 表面技术, 2018, 47(11): 284-290.

ZENG J H, CHEN Y, ZHANG K B, et al. Optimization design and analysis of ni based alloy by rotating ultrasonic assisted magnetic abrasive finishing[J]. Surface Technology, 2018, 47(11): 284-290 (in Chinese). |

| 点击浏览原文 | |

| [10] |

谭悦, 陈燕, 曾加恒, 等. 超声磁力复合研磨对TA18管内表面光整加工[J]. 电镀与涂饰, 2017, 36(16): 870-873.

TAN Y, CHEN Y, ZENG J H, et al. Finishing machining of inner surface of TA18 pipe by ultrasonic magnetic composite grinding[J]. Electroplating & Finishing Electroplat Finish, 2017, 36(16): 870-873 (in Chinese). |

| [11] |

焦安源, 全洪军, 陈燕, 等. 超声磁力复合研磨钛合金锥孔的试验研究[J]. 机械工程学报, 2017, 53(19): 870-873.

JIAO A Y, QUAN H J, CHEN Y, et al. Experimental research of titanium alloy taper hole by ultrasonic magnetic abrasive finishing[J]. Journal of Mechanical Engineering, 2017, 53(19): 870-873 (in Chinese). |

| 点击浏览原文 | |

| [12] | ZHOU K, CHEN Y, DU Z W, et al. Surface integrity of titanium part by ultrasonic magnetic abrasive finishing[J]. International Journal of Advanced Manufacturing Technology, 2015, 80(5-8): 997-1005. |

| 点击浏览原文 | |

| [13] | MULIK R S, PANDEY P M. Experimental investigations and modeling of finishing force and torque in ultrasonic assisted magnetic abrasive finishing[J]. Advanced Manufacturing Processes, 2012, 27(1): 1-9. |

| [14] |

秦娜. 旋转超声波磨削制孔的切削力建模与试验研究[D]. 大连: 大连理工大学, 2011.

QIN N. Cutting force model and experimental study on core drilling by ultrasonic-vibration-assisted grinding[D]. Dalian: Dalian University of Technology, 2011 (in Chinese). |

| [15] |

段宇飞. 旋转超声冲击表面强化的实验研究[D]. 太原: 太原理工大学, 2016.

DUAN Y F. Experiment research on surface enhancement of ultrasonic impact treatment with spinning pin array[D]. Taiyuan: Taiyuan University of Technology, 2016 (in Chinese). |