作为300 M钢的替代材料,A-100(AerMet100)钢,具有超高的强度(σb≥1930 MPa)和良好的综合力学性能,成为飞机起落架主承力结构的首选材料[1-4]。一般来说,材料强度、硬度越高,疲劳强度对应力集中越敏感[5-7],而零件上的应力集中无法避免,制造加工刀痕、划伤和夹杂等缺陷常会造成很高的应力集中,留在零件表面给零件使用安全带来极大的隐患,而喷丸强化技术能够有效遮盖零件表面加工缺陷,并在强化层引入残余压应力场,起到抑制疲劳裂纹萌生的作用,所以喷丸强化技术在飞机起落架等重要零件制造中得到应用并取得了较好的效果[8-14]。

目前,国内外有关A-100钢喷丸强化研究报道较少,其中高玉魁[15]研究了传统铸钢喷丸强化对A-100钢疲劳性能的影响。美国海军航空材料部门对A-100钢的传统铸钢喷丸强化及其对疲劳等性能的影响开展了相关的研究[16]。但是,传统的一次铸钢喷丸强化技术尚存在3个方面问题亟待解决:①铸钢丸一次喷丸在材料表面撞击形成较深的弹坑,喷丸表面粗糙度较高,从而引入新的应力集中;②铸钢弹丸密度大、冲击力强,对于硬度高、塑性较差的材料,喷丸易在材料表面形成微裂纹而影响强化效果;③铸钢弹丸一次喷丸强化效果对于喷丸强度、覆盖率等工艺参数较敏感,造成喷丸工艺窗口过小,工程实施风险较大。

为解决传统铸钢喷丸表面状态差,且表面完整性不易控制,强化效果分散性高等问题以及满足A-100钢关键承力零件的长寿命、高可靠性需求,文中在传统的一次铸钢喷丸的基础上,采用复合喷丸强化技术,即先采用高强度铸钢喷丸再采用低强度陶瓷喷丸的二次喷丸的工艺,研究表面形貌、表面粗糙度和残余应力场对疲劳寿命的影响,探讨A-100钢复合喷丸强化机理。

1 试 验 1.1 试验材料试验材料采用炉批号为07242200360的A-100钢棒材,其化学成分见表1,经最终热处理后力学性能见表2。

| Composition | C | Co | Ni | Cr | Mo | S | P | |||||||

| Contert | 0.26 | 13.38 | 11.34 | 2.90 | 1.20 | 0.0014 | <0.005 | |||||||

| Composition | Si | Mn | Al | O | N | Ti | ||||||||

| Contert | 0.035 | 0.0071 | 0.026 | 0.0005 | 0.0003 | <0.005 | ||||||||

| Rm/MPa | RP0.2/MPa | A5/% | Ψ/% |

|

| 1970 | 1650 | 15 | 69.5 | 123 |

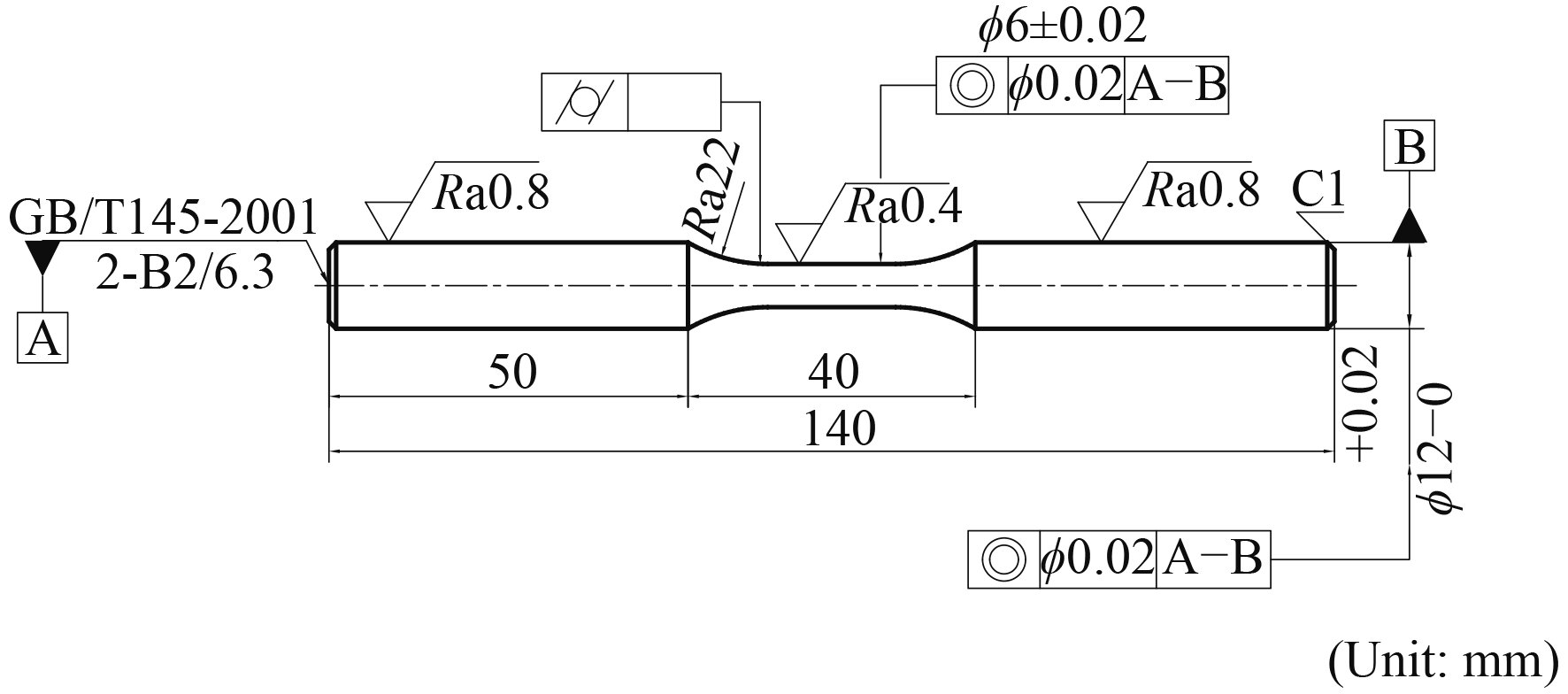

将最终热处理后的A-100棒材分别加工15 mm×15 mm×20 mm板型试样(如图1所示)和旋转弯曲试样(如图2所示)。板型试样用于A-100钢表面形貌、表面粗糙度和残余应力场的测试。旋转弯曲试样用于疲劳寿命的测试。板型试样和旋转弯曲试样按表3的要求进行喷丸后对比测试。喷丸使用的弹丸为铸钢丸S230和陶瓷丸Z300,喷丸强度在0.1~0.5 mmA范围内选择。一般来说,陶瓷丸Z300喷丸可获得的喷丸强度低于0.2 mmA,因此陶瓷丸的喷丸仅采用低强度。

|

| 图 1 板型试样 Fig. 1 Plate specimen |

|

| 图 2 旋转弯曲疲劳试样 Fig. 2 Specimen of rotational bending fatigue |

| Sample | Type | Shot peening requirements |

| A | Single shot penning | S230, low strength, 100% |

| B | Single shot penning | S230, medium strength, 100% |

| C | Single shot penning | S230, high strength, 100% |

| D | Double shot peening | S230, low strength, 100%+

Z300, low strength, 100% |

| E | Double shot peening | S230, medium strength, 100%+

Z300, low strength, 100% |

| F | Double shot peening | S230, high strength, 100%+

Z300, low strength, 100% |

板型试样受喷表面形貌使用FEI-QUANTA600扫描电镜观察,并采用FTS-i120表面轮廓仪进行表面粗糙度测试。将板型试样电解抛光,并采用加拿大Proto的iXRD-Combo型X射线残余应力分析仪进行残余应力测试。在应力水平σmax=1000 MPa,应力比R=−1条件下,使用PQ6-9旋转弯曲疲劳试验机上进行疲劳性能测试。旋转弯曲试样的断口在FEI-QUANTA600扫描电镜上观察。

2 结果与讨论表4为不同的喷丸工艺条件下,Kt=1旋转弯曲疲劳寿命测试结果,每种参数不少于5根试样,且按HB/Z 112-1986进行数据处理。表4中的疲劳寿命增益I为“喷丸强化试样中值疲劳寿命”减去“未喷丸强化试样中值疲劳寿命”后再除以“未喷丸强化试样中值疲劳寿命”。疲劳寿命增益II为“复合喷丸中值疲劳寿命”减去“同等喷丸强度下一次喷丸中值疲劳寿命”后再除以“同等喷丸强度下一次喷丸中值疲劳寿命”。

| (×104) | |||||

| Sample | Lowest fatigue life | Median fatigue life | Fatigue life increments I | Fatigue life increment II | |

| Unpeened | 1.8 | 3.1 | |||

| Single shot penning | A | 2.1 | 3.5 | 0.1 | |

| B | 11.1 | 26.5 | 7.5 | ||

| C | 10.8 | 66.9 | 20.6 | ||

| Double shot peening | D | 20 | 134 | 42.2 | 37.3 |

| E | 90 | 162 | 51.2 | 5.1 | |

| F | 16.1 | 18.2 | 4.9 | −0.7 | |

由表4可见,A-100钢材料的喷丸强化潜力较大。当一次喷丸的喷丸强度较低时,疲劳寿命增益不明显,随着喷丸强度的提高,疲劳寿命增益增大,当在高喷丸强度下时,其疲劳寿命增益可到20倍以上。而在一次喷丸的基础上,使用陶瓷弹丸进行二次复合喷丸,试样的疲劳寿命可在一次喷丸的基础上得到进一步提高,特别是当一次喷丸强度不高时,复合喷丸强化效果特别突出,优化复合喷丸工艺处理的试样,相对未强化试样的疲劳寿命增益高达50倍,相对一次喷丸工艺的增益也可达5倍以上。在中低喷丸强度下进行的复合喷丸强化获得的疲劳寿命增益较高喷丸强度下的一次喷丸增益高出1倍以上。在高喷丸强度下,复合喷丸强化效果反而没有一次铸钢喷丸的疲劳增益效果好,这可能与试样表面受到高强度喷丸和多冲击次数的共同作用,近表层的损伤累积有关,造成疲劳寿命增益幅度有所下降。

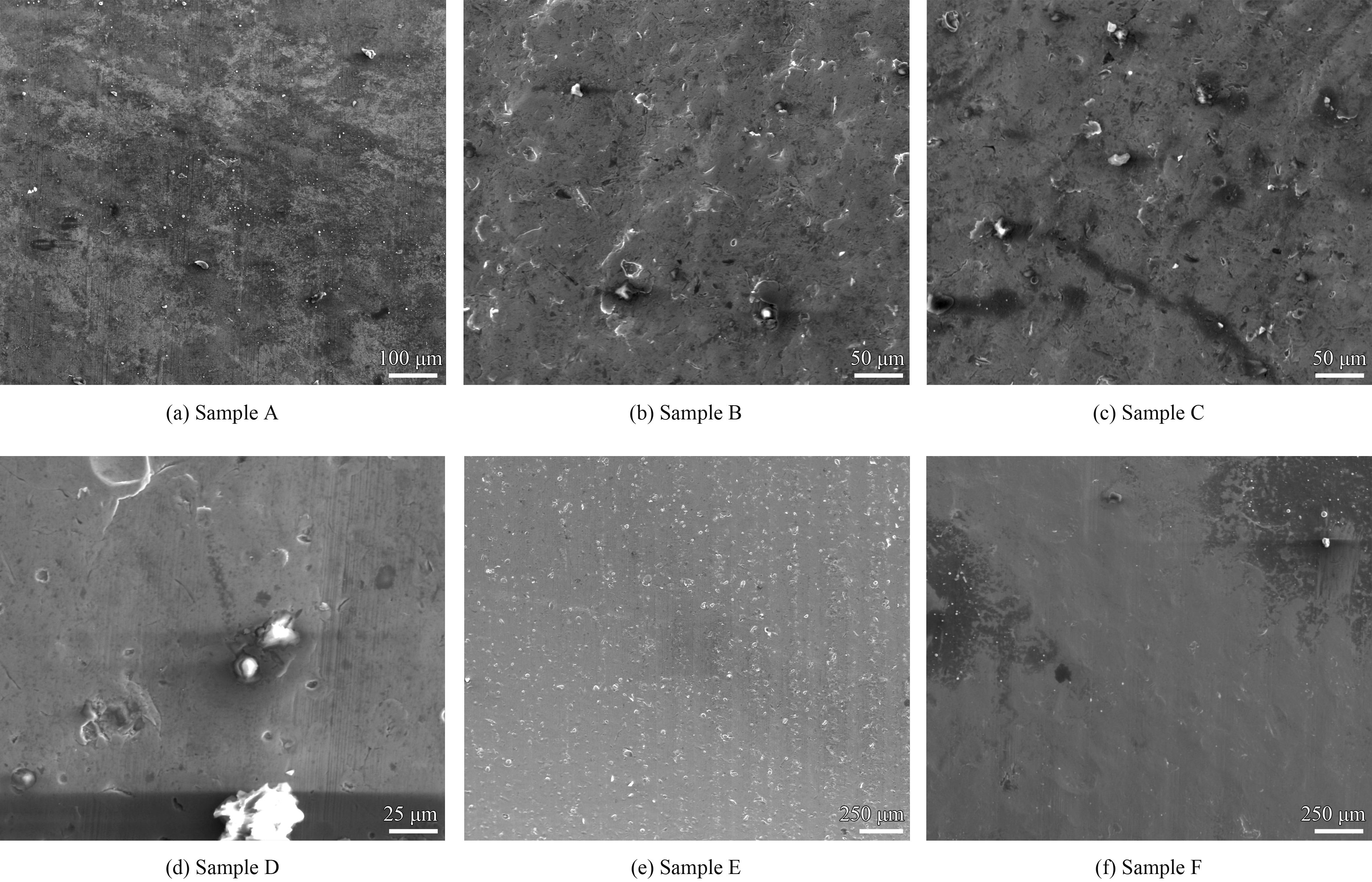

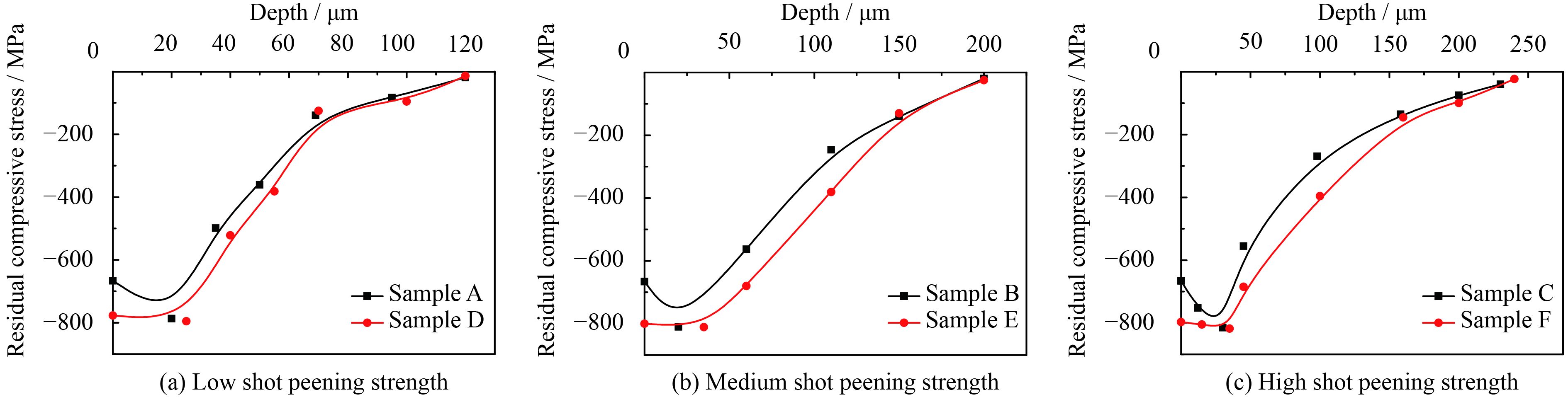

疲劳断裂属于“表面起裂引发的断裂”,它往往不取决于基体材料的显微组织结构,而取决于材料的表面状态[17-18]。通过喷丸强化能改善材料表面应力集中状态来提升材料疲劳性能,包括改变材料表面形貌、表面粗糙度和表层残余应力场。复合喷丸强化较一次喷丸强化获得的疲劳寿命增益效果优势巨大,图3、图4和表5反映了复合喷丸在改善材料表面应力集中状态上更为显著。

|

| 图 3 不同喷丸工艺下板型试样受喷表面形貌 Fig. 3 Surface morphologies of the plate specimens after different shot peening processes |

|

| 图 4 在不同喷丸工艺下板型试样残余压应力场 Fig. 4 Residual compressive stress field of the plate specimens after different shot peening processes |

| Surface roughness | Unpeened specimen | A | B | C | D | E | F |

| Ra | 0.44 | 0.61 | 0.98 | 1.70 | 0.43 | 0.44 | 0.95 |

| Rz | 3.08 | 3.35 | 5.73 | 8.54 | 2.54 | 3.54 | 4.56 |

图3为不同喷丸工艺下,板型试样受喷表面SEM形貌。由图3可见,一次喷丸后使用陶瓷丸低喷丸强度进行复合喷丸,在掩盖加工刀痕的同时,使得受喷表面更加平整,即在一次喷丸的强化的基础上,通过复合喷丸强化能获得更好的表面形貌。

表5为不同喷丸工艺下,板型试样受喷表面粗糙度。一般来说,表面粗糙度越大,应力集中越严重,材料的疲劳寿命会随之降低[19-21]。喷丸强化处理时喷丸强度越高,通常表面粗糙度也越高,这会给材料的疲劳性能带来损失。表面粗糙度对材料疲劳寿命的影响类似于表面缺口效应的影响,对于喷丸表面,由于弹丸高速冲击造成压入和挤出作用,表面起伏在取样长度内不再规律,使用Ra是无法考核喷丸对金属材料表面形貌,特别是对其疲劳性能的影响。由于表面形貌是通过应力集中系数Kt值来影响材料的疲劳性能,而Kt值与Rz值有关[22]。由表5可知,一次喷丸后,喷丸强度越高,表面粗糙度值越大,在高喷丸强度下Rz值由喷前3.08 μm增大至8.54 μm,升高1倍以上;增加复合喷丸,Rz值则在一次喷丸基础上大幅度下降,低强度复合喷丸时,甚至低于未喷丸表面,而低中高3种强度复合喷丸时,Rz值与一次喷丸相比分别降低了24%、38%和47%。Rz值降低则喷丸表面Kt值降低,有效减少疲劳过程中缺口尖端的应力强度因子,抑制疲劳裂纹的萌生。

图4为在不同喷丸条件下,板型试样残余应力场分布。由图4可知,一次喷丸强化后,残余压应力场随喷丸强度地增大而增大,即随喷丸强度增大,最大残余压应力值深度和残余压应力场深度增大。增加复合喷丸后,最大残余压应力值、最大残余压应力深度和残余压应力场深度基本无变化,而近表层(0~100 μm)残余压应力值增大。可见,复合喷丸强化对A-100钢残余应力场的影响主要是增加了近表层的残余压应力值。

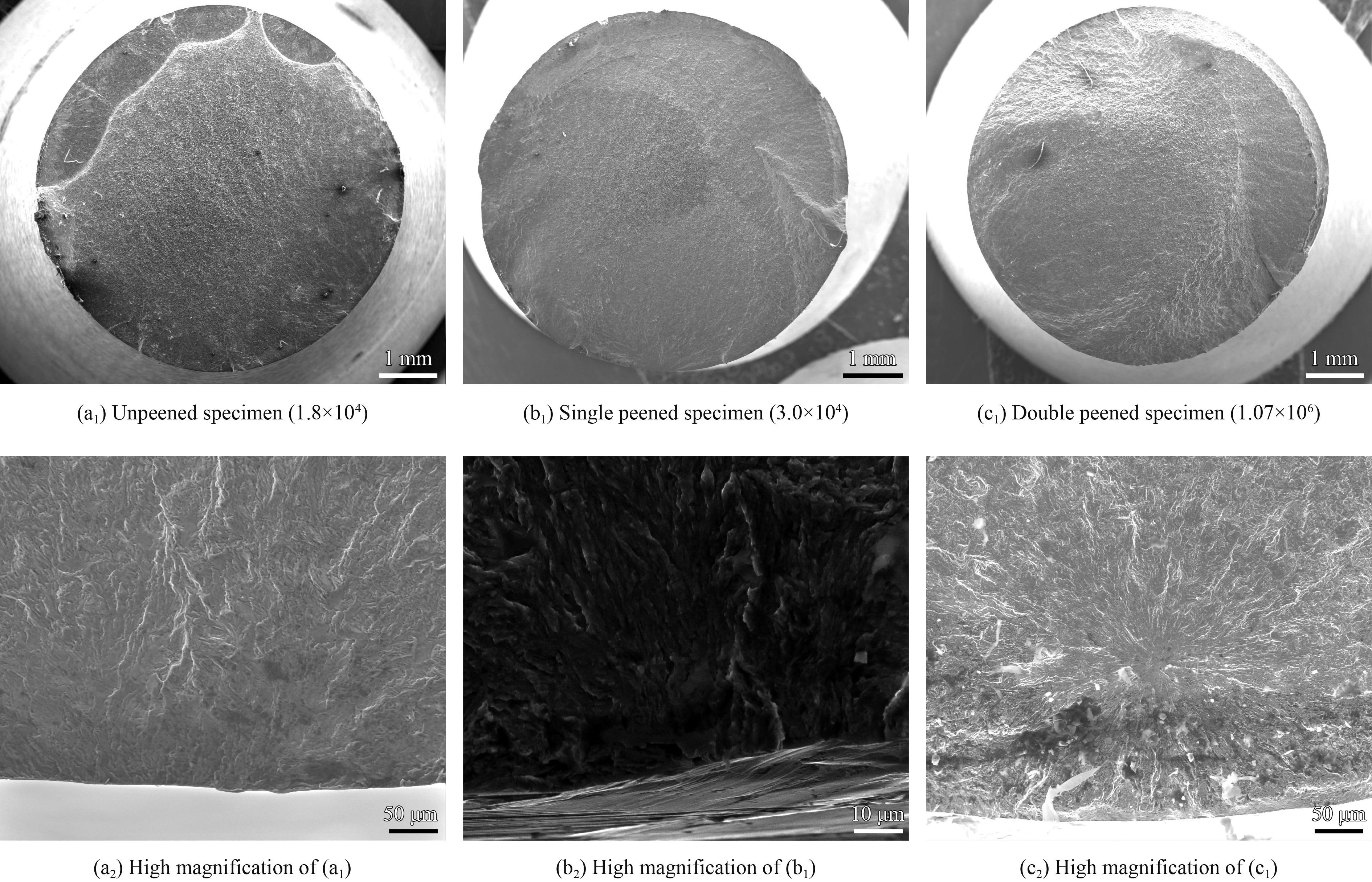

图5为疲劳断口扫描电镜形貌,未喷丸试样的疲劳裂纹源萌生于表面,呈多源开裂,疲劳裂纹源在试样表面较深的加工刀痕处。铸钢丸低强度一次喷丸试样疲劳裂纹源萌生于表面,呈单源开裂。复合喷丸试样疲劳裂纹源萌生于试样次表层(距离表面约200 μm,此处也是残余拉应力区的边界),呈单源开裂。对于旋转弯曲疲劳,在试样工作端截面,应力呈梯度分布,即表面应力高,内部应力低。未喷丸试样表面由于存在加工痕迹的应力集中,疲劳裂纹首先在表面萌生。而经铸钢丸低强度一次喷丸后,植入了一定深度的残余压应力场,抵消了表面部分拉应力载荷,但是由于喷丸强度较小,无法掩盖表面原始代加工刀痕,所以疲劳裂纹源依然萌生在表面,体现在疲劳寿命上,与未强化试样相比,其寿命增加10%,增加幅度很小;而复合喷丸后,强化层近表层残余压应力值更大,从而有效降低试样表面受到的有效循环拉应力,且表面加工刀痕被完全覆盖的同时获得更好的表面状态,表面应力集中减低,疲劳薄弱点由试样表面转移到试样次表层,即提高了疲劳裂纹萌生的外加载荷门槛值,因此试样的疲劳性能提高2个数量级。以上分析表明,残余压应力场作用和表面形貌改善是复合喷丸强化效果2个主要成因。

|

| 图 5 疲劳断口裂纹萌生位置SEM形貌 Fig. 5 SEM morphologies of the crack initiation site for fatigue fracture |

(1) 残余压应力场及表面形貌改善是复合喷丸强化效果两个主要成因。

(2) 与一次喷丸相比,复合喷丸可获得更为平整的表面形貌和更低的表面粗糙度值。复合喷丸后,Rz值较一次喷丸降低24%~47%。

(3) 与一次喷丸相比,复合喷丸强化对A-100钢残余应力场的影响主要是增加了近表层(0~100 μm)的残余压应力值。

(4) 与一次喷丸相比,复合喷丸降低了所需的喷丸强度,进一步提高了A-100钢的疲劳寿命,在σmax=1000 MPa,R=−1条件下,复合喷丸旋转弯曲疲劳寿命较未喷丸试样可提高50倍以上,较一次喷丸试样可提高5倍以上。

| [1] |

赵博, 许广兴, 贺飞, 等. 飞机起落架用超高强度钢应用现状及展望[J]. 航空材料学报, 2017, 37(6): 1-6.

ZHAO B, XU G X, HE F, et al. Present status and prospect of ultra high strength steel applied to aircraft landing gear[J]. Journal of Aeronautical Materials, 2017, 37(6): 1-6. |

| 点击浏览原文 | |

| [2] |

华程, 朱凯, 李国庆, 等. 回火保温时间对A-100钢室温力学性能的影响[C]. 测控技术. 2015航空装备技术交流会论文集. 北京: 《测控技术》杂志社, 2015: 254-256.

HUA C, ZHU K, LI G Q, et al. Effect of tempering soak time of A-100 steel on room temperature mechanical property[C]. Measurement & Control Technology. 2015 paper collection of aeronautical equipment technology exchange. Beijing: Measurement & Control Technology, 2015: 254-256. |

| [3] |

胡愈刚, 王晓平, 周亮, 等. A-100钢材料起落架关键结构件车铣加工工艺研究[J]. 航空制造技术, 2014(8): 83-85.

HU Y G, WANG X P, ZHOU L, et al. Process study of milling for landing gear's key structures made of A-100 steel[J]. Aeronautical Manufacturing Technology, 2014(8): 83-85. |

| 点击浏览原文 | |

| [4] |

李杰, 李志, 颜鸣皋. 高合金超高强度钢的发展[J]. 材料工程, 2007(4): 61-65.

LI J, LI Z, YAN M G. Development of high-alloy ultra-high strength steel[J]. Journal of Materials Engineering, 2007(4): 61-65. |

| 点击浏览原文 | |

| [5] |

中国热处理与表层改性技术路线图-综合报告[J]. 金属热处理, 2014, 39(5): 154-155.

Comprehensive report: China roadmap of heat treatment & surface modification technology[J]. Heat Treatment of Metals, 2014, 39(5): 154-155. |

| [6] |

吴凌飞, 王强, 张志刚, 等. 喷丸强度对不同粗糙度表面超高强度钢疲劳性能的影响[J]. 材料保护, 2014, 47(8): 46-50.

WU L F, WANG Q, ZHANG Z G, et al. Influence of shot peening intensity on different surface roughness of ultra-high strength steel fatigue performance[J]. Materials Protection, 2014, 47(8): 46-50. |

| 点击浏览原文 | |

| [7] |

白龙. 国产300 M钢疲劳特性研究[D]. 机械科学研究总院, 2013.

BAI L. Study on the fatigue properties of homemade 300 M Steel[D]. China Academy of Machinery Science & Technology, 2013. |

| [8] | LEE E U, TENNEY, DARREL R. et al Surface Treatment effects on aermet 100 steel: part 1. shot peening effect on corrosion and fatigue of aermet 100 steel[J]. , 1996. |

| [9] | TORRES M A S, VOORWALD H J C. An evaluation of shot peening, residual stress and stress relaxation on the fatigue life of AISI 4340 steel[J]. International Journal of Fatigue, 2002, 24(8): 877-886. |

| 点击浏览原文 | |

| [10] | NAM Y S, JEON U, YOON H K, et al. Use of response surface methodology for shot peening process optimization of an aircraft structural part[J]. International Journal of Advanced Manufacturing Technology, 2016, 87(9-12): 2967-2981. |

| 点击浏览原文 | |

| [11] | Metal Improvement Company. Shot peening applications[M]. 9th Edition. USA: Curtiss Wright, 2005: 8. |

| [12] | LANG K, SCHULZE V, VÖHRINGER O. Shot Peening and Fatigue Strength of Steels[M]. Shot Peening. Wiley‐VCH Verlag GmbH & Co. KGaA, 2006: 279-294. |

| [13] | GAO Y K, WU X R, LU F, et al. Influence of shot peening on fatigue properties in ultra-high strength steels[J]. Materials Science Forum, 2005, 490: 448-453. |

| 点击浏览原文 | |

| [14] |

魏栋. 飞机起落架筒形零件喷丸强化工艺[J]. 机械制造, 2013, 51(10): 84-86.

WEI D. Aircraft landing gear cylinder parts by shot peening[J]. Machinery, 2013, 51(10): 84-86. |

| 点击浏览原文 | |

| [15] |

高玉魁. 喷丸强化对23Co14Ni12Cr3MoE钢疲劳性能的影响[J]. 材料热处理学报, 2007(6): 75-77.

GAO Y K. Influence of shot peening on fatigue property of 23Co14Ni12Cr3MoE steel[J]. Transactions of Materials and Heat Treatment, 2007(6): 75-77. |

| 点击浏览原文 | |

| [16] | LeeEU. Surface treatment effects on Aermet 100 steel: Part 1. shot peening effect on corrosion and fatigue of Aermet 100 steel[R]. Patuxent River, Maryland: Naval Air Warface Center Aircraft Division, 1996. |

| [17] |

高玉魁, 姚枚, 邵培革, 等. 金属疲劳极限与静强度的相关性[J]. 机械强度, 2001(1): 15-18.

GAO Y K, YAO M, SHAO P G, et al. Relativity of fatigue limit of metals with their tensile property[J]. Journal of Mechanical Strength, 2001(1): 15-18. |

| 点击浏览原文 | |

| [18] |

王仁智. 金属材料的喷丸强化与表面完整性论文集[M]. 北京: 中国宇航出版社, 2011.

WANG R Z. Shot peening strengthening for metal material and surface integrity of papers[M]. Beijing: China Astronautic Publishing House, 2011. |

| [19] |

张东初, 裴旭明. 加工工艺对表面粗糙度及疲劳寿命的影响[J]. 中国机械工程, 2003(16): 30-33.

ZHANG D C, PEI X M. Effects of machining processes on surface roughness and fatigue life[J]. China Mechanical Engineering, 2003(16): 30-33. |

| 点击浏览原文 | |

| [20] | ZAHAVI E, TORBILO V, PRESS S. Fatigue design:life expectancy of machine parts[M]. London: CRC Press, 1996. |

| [21] |

王仁智. 喷丸强化手册[M]. 航空航天部AFFD系统工程, 1988.

WANG R Z. Shot peening manual[M]. Department of Aeronautics and Astronautics AFFD systems engineering, 1988. |

| [22] | Neuber H. Kerbspannungs[M]. Berlin:springer Verlag, 1958. |