2. 苏州大学 沙钢钢铁学院,苏州 215000

2. Shagang School of Iron and Steel, Soochow University, Suzhou 215000, China

燃气轮机或蒸汽轮机的高温服役工况要求高温结构材料兼顾高温力学性能与抗氧化腐蚀性能。通常在高温结构材料表面制备高温热障涂层实现两种性能的有机结合,以满足服役性能需求,这一技术己经被广泛地应用于能源、航空航天等领域。以MCrA1Y合金为代表的高温热障涂层性能优良,是目前涂层防护系统中重要的研究方向之一[1-2]。在制备MCrAlY涂层的技术中,等离子喷涂技术和电子束物理气相沉积技术较为成熟[3]。然而,这些方法制备的涂层致密度较低,存在大量的气孔和缝隙,而且涂层与基体的结合强度较低,在高温服役过程中涂层容易脱落导致失效。为提高涂层的抗高温氧化性,激光熔覆技术等新兴技术也被逐渐应用于此类涂层的研究[3-4]。激光熔覆能够形成与基体冶金结合的致密组织,涂层与基体的结合强度大幅提高。然而,涂层的抗氧化性能不仅取决于结合强度,还与成分、组织、制备工艺有关。激光熔熔覆NiCoCrAlY涂层的高温氧化行为研究表明:能够在涂层表面形成单一的Al2O3热生长氧化膜,不同于等离子喷涂形成的Al2O3、Cr2O3等混合氧化物,氧化速率也明显降低,同时具有良好的抗剥落能力[5-7]。此外,氧化膜的剥落与形成的氧化物类型有关。涂层组织结构制约合金元素的扩散,会影响氧化物生长热力学和动力学条件。因此,深入研究涂层组织微观结构对氧化行为和剥落行为具有积极的意义。

文中对比研究激光熔覆涂层和等离子喷涂涂层的高温氧化性能和氧化层动力学行为,重点讨论激光熔覆涂层表面组织形态对高温氧化膜形成机制的影响,为CoCrNiAlY涂层的应用提供技术基础和理论依据。

1 试 验选用718镍基合金作为基体材料(各元素质量分数为:19% Cr、1% Co、0.7% Al、22% Fe、Ni余量)。涂层材料是CoCrNiAlY合金粉末(26.5% Cr、33% Ni、5.6% Al、0.8% Y、Co余量),粉末粒度为30~74 μm,流动性为18.56 (s/50 g)。制备涂层前需要使用400和1000号的水磨金刚石砂纸对基体材料进行研磨,使涂层表面平滑,再使用无水乙醇清洗。

采用APS-2000K型大气等离子喷涂设备制备涂层,参数如下:喷涂距离90 mm,喷涂速度500 mm/s,送粉率10 g/min,主气Ar流量90 L/min,辅气H2流量15 L/min。涂层厚度约为80 μm。同时,利用IPG2000KW光纤激光器+Kuka机器人系统实现激光熔覆制备涂层,粉末通过进给速度为3~4 g/min、扫描速度为6 mm/s的光内送粉喷嘴喷出,激光功率800 W,离焦量−3 mm。激光熔覆涂层通过单道送粉搭接方式完成,扫描重叠率是25%。过程使用氩气作为保护气体和粉末携带气体,避免原料与空气发生化学反应,激光熔覆涂层最终厚度约0.5 mm。

样品制备完成后,对样品表面依次使用400、800和1000号的水磨金刚石砂纸对样品进行机械研磨,随后采用粒度为2.5 μm的金刚石抛光膏机械抛光,抛光结束后立即使用无水乙醇进行超声波清洗。制备金相组织所用腐蚀液的成分配比为:20 mL H2O,20 ml HCl和4 g CuSO4,利用光镜和扫描电镜(SEM)观察两种涂层表面的微观组织形貌。使用线切割机将试样切成10 mm×10 mm×2 mm的方块。采用热处理炉(KSL-1150X)进行高温氧化试验。设定加热温度为1150 ℃,氧化时间为100 h。随后把装有试样的坩埚依次置于炉内氧化,分别在1、3、10、30、50 和100 h后取出,空冷至室温。利用Ultima Ⅳ型多功能X射线衍射仪(XRD)对氧化试验后样品进行物相分析,并利用SU5000热场发射扫描电子显微镜(SEM)及附带的能谱仪(EDS)观察涂层表面和截面微观组织,测定样品表面的元素种类和含量。采用CSM Nano-indentation设备对氧化层进行纳米划痕试验,测试分析氧化层与基体的结合强度。采用Rockwell金刚石压头进行纳米压痕测试,压头半径100 μm,载荷为5 N,划痕试验采用位移控制加载模式,加载速率为0.27 mm/s,卸载时间10 s。

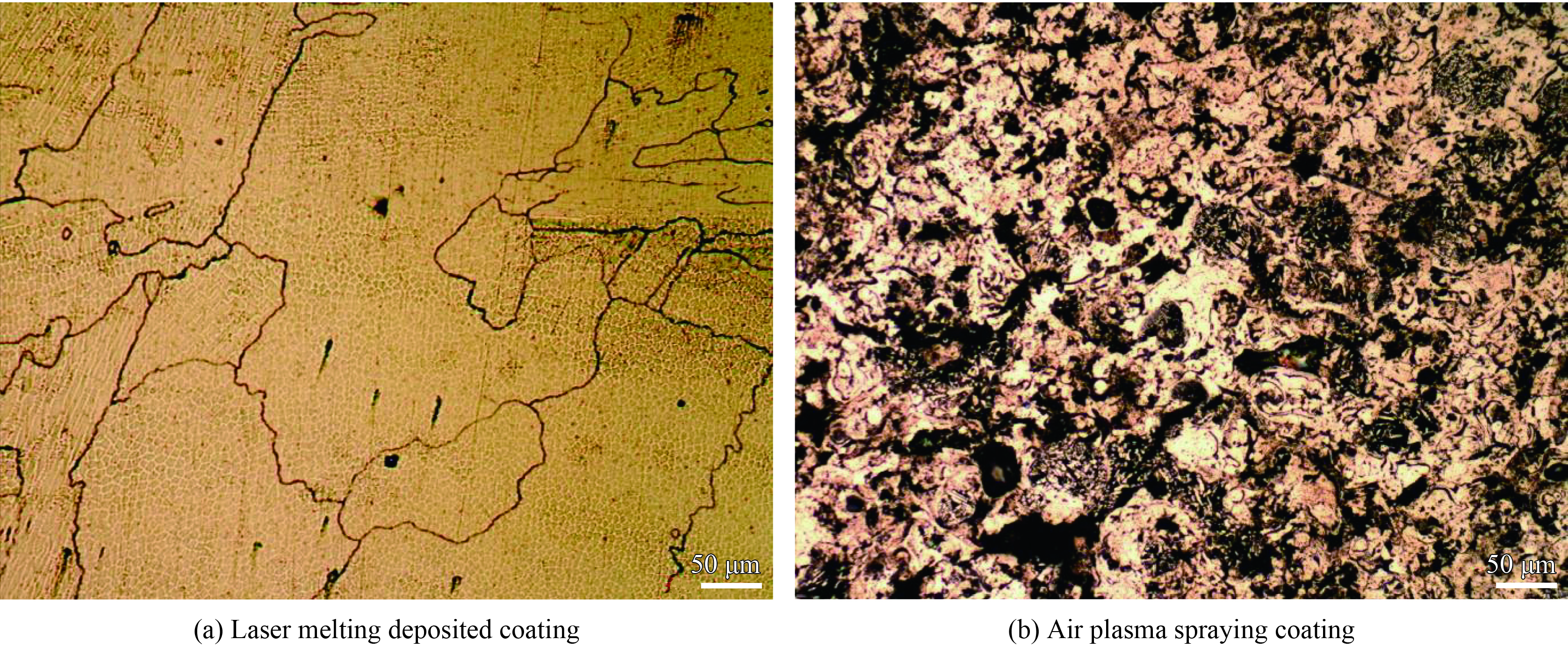

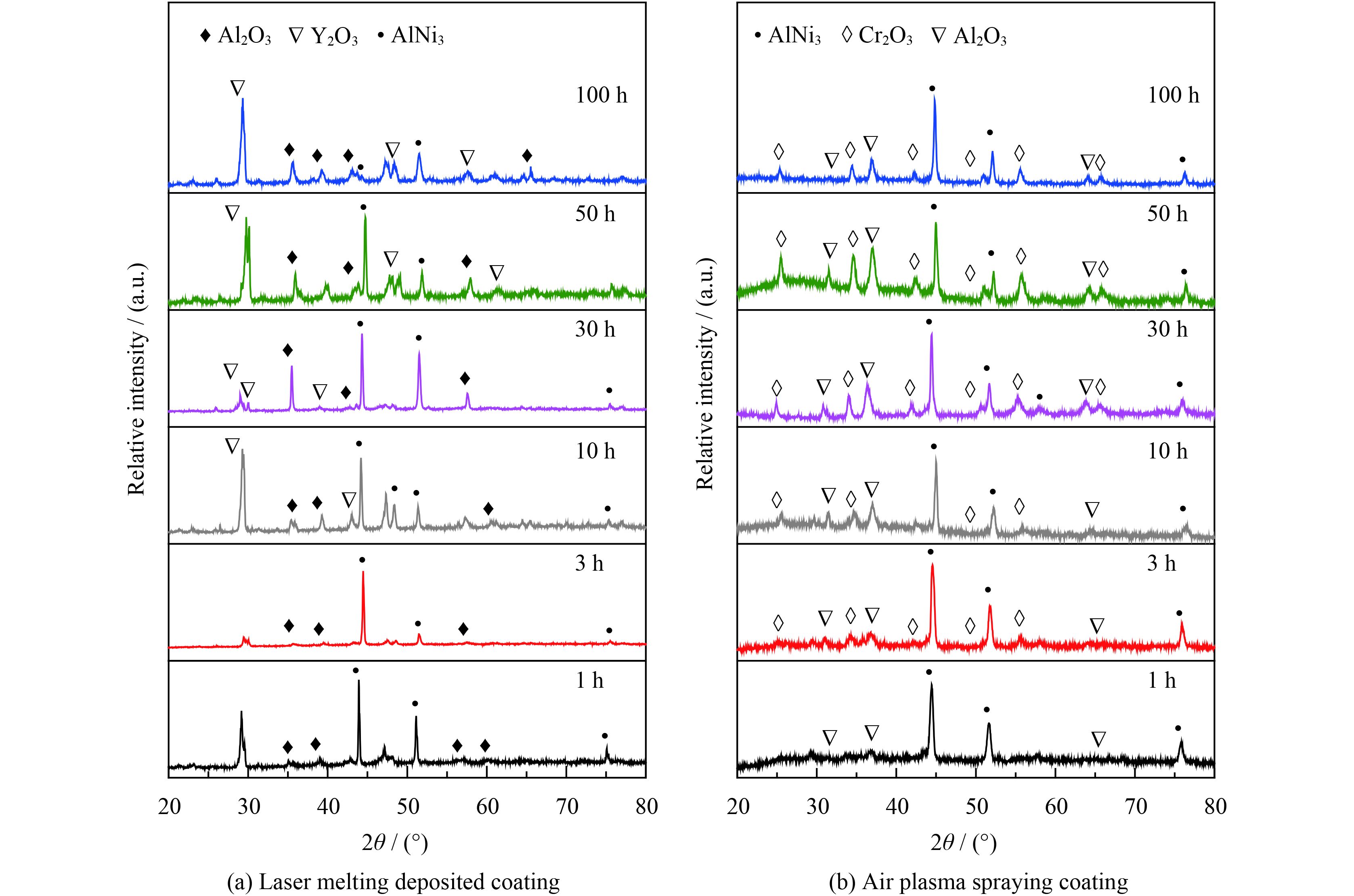

2 结果与讨论 2.1 涂层组织与氧化膜物相分析图1(a)为采用激光熔覆技术制备的CoCrNiAlY涂层的扫描电镜显微照片。涂层表面组织由形状不规则的晶粒组成,晶粒较小且分布均匀,这是由于激光熔覆过程中能量密度高,熔池快速凝固造成的。图1(b)表明等离子喷涂涂层表面组织分布着细小的孔洞和一些针状颗粒。另外,由于等离子喷涂工艺的特殊性,在图1(b)涂层中存在未完全融化的熔融状态喷涂粉末。采用XRD对样品进行物相分析,图2结果表明,采用激光熔覆技术和等离子喷涂制备的CoCrNiAlY涂层主要物相组成为AlNi3结构的γ-(Co,Ni,Cr)固溶体。激光熔覆的涂层晶粒内存在网状凸起的胞状亚结构,这是一种稳定的位错结构,可以提高材料的力学性能[8]。

|

| 图 1 不同工艺制备涂层表面微观形貌 Fig. 1 Surface microstructures of the coatings at different processes |

|

| 图 2 不同工艺制备涂层SEM形貌与XRD图谱 Fig. 2 SEM images and XRD patterns of the coatings fabricated at different process |

经过高温氧化试验后,涂层表面生成了不同的氧化物,采用XRD对样品进行物相分析。图3结果表明,在高温氧化反应进行的过程中,激光熔覆涂层表面生成了α-Al2O3。α-Al2O3晶体内部原子排列紧密有序,氧离子成密排六方结构,处于热力学最稳定的状态[9]。而等离子喷涂涂层表面除了α-Al2O3结构的氧化物,氧化膜的主要成分是Cr2O3晶体结构的复合氧化物,随着氧化时间延长,氧化膜结构未出现变化。两种涂层合金成分完全一致,而在相同氧化条件下氧化膜类型存在显著区别,氧化物形成机制可能跟涂层微观组织结构有关。

|

| 图 3 激光熔覆和等离子喷涂涂层的XRD图谱 Fig. 3 XRD patterns of laser melting deposited and air plasma spraying coatings |

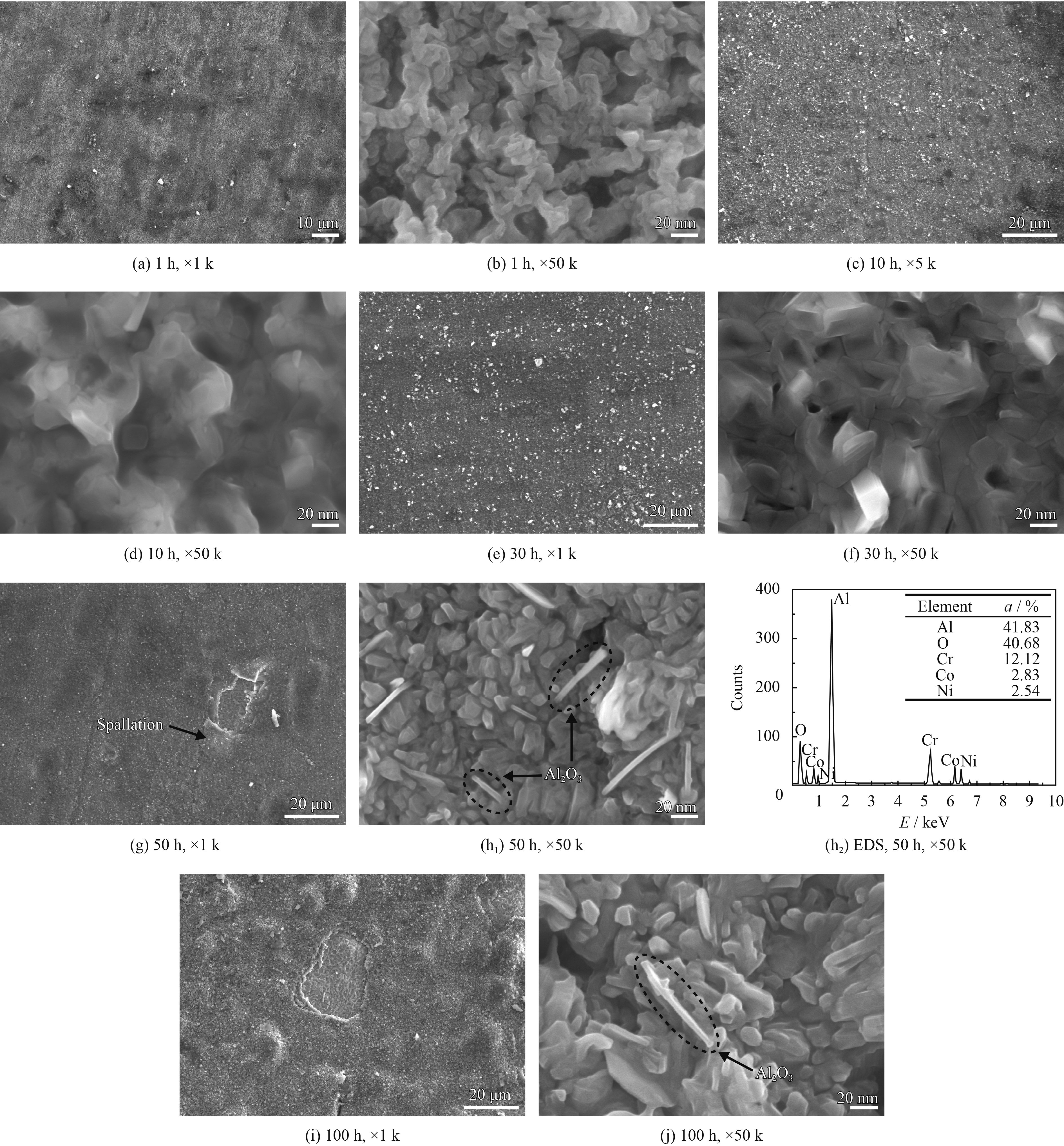

图4分别为激光熔覆制备的样品在高温氧化试验进行1、10、30、50和100 h后的氧化层表面的SEM形貌像。由图可知,随着氧化时间的增加,涂层表面逐渐生成热生长氧化物,铝元素不断向涂层外侧扩散,Al2O3晶粒逐渐长大。蠕虫状结晶是α-Al2O3生长的典型方式[10]。细小的颗粒不断相互接触与融合,会呈现出空间网状的显微结构,如图4(b)所示。在图4(g)(i)中,初生氧化层的粘结力不足并发生局部脱落。随着氧化时间的增加,尽管在50 h出现小幅面积脱落,但其他区域的氧化膜依然保持致密的结构。结合EDS和XRD结果以及文献报道[11]分析可知图4(h)和图4(j)圈出的针状组织结构为θ-Al2O3。

|

| 图 4 不同氧化时间处理后的激光熔覆涂层氧化膜表面形貌 Fig. 4 Surface microstructures of laser melting deposited coatings oxidized for different time |

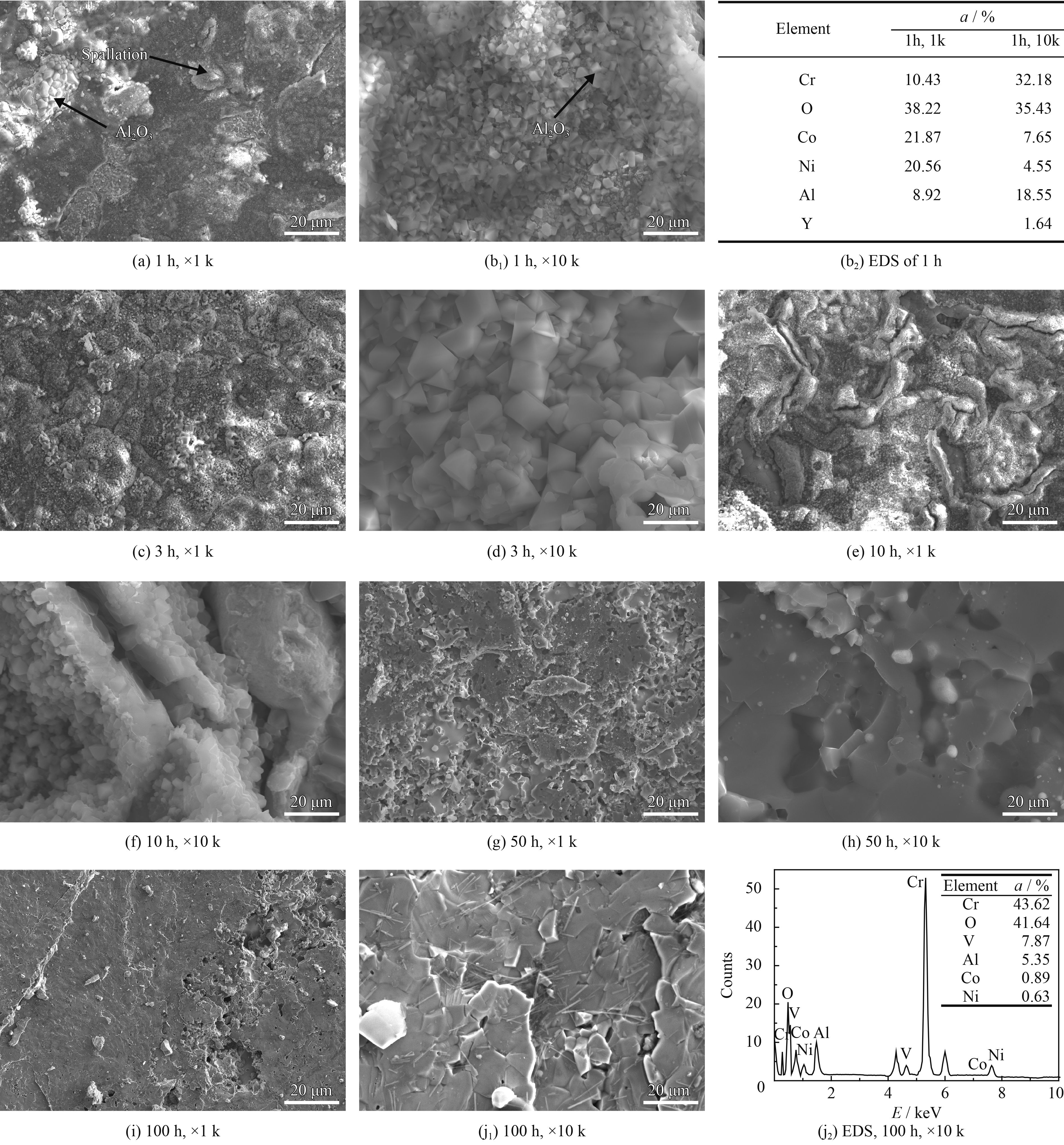

等离子喷涂涂层氧化试验样品根据EDS分析显示,高温氧化1 h时涂层表面生成的是Al2O3为主复合氧化物。该氧化物颗粒呈细小的碎石状,结构较为致密,对基体具有一定的保护作用。由于Cr的氧化物生长速度快,氧化膜生长应力逐渐增加,10 h后涂层表面已产生裂纹(图5(e))。Cr2O3结构的富Cr、Co、Ni的复合氧化物具有较高的生长速率,当氧化膜的厚度超过临界厚度,内应力水平超过了氧化膜之间或与基体之间的结合强度,就出现大面积的剥落。相对而言Al2O3结构的氧化膜不仅在高温环境下能起到有效的防护作用,还有更低的生长速率,涂层不容易因为内应力过大而产生裂纹并剥落。氧化层缺陷的增加会导致涂层质地更脆,内部氧化加剧,更容易脱落[12]。如图5(g)所示,氧化30 h后涂层表面脱落现象严重,大面积氧化膜剥落后暴露出内部的层状组织。在继续氧化过程中会继续形成图5(j)中的针状Cr2O3。

|

| 图 5 不同氧化时间处理后的等离子喷涂涂层氧化膜表面形貌 Fig. 5 Surface microstructures of air plasma spraying coatings oxidized for different time |

为了系统分析不同组织对氧化膜结构的影响,综合分析氧化膜形成的热力学和动力学因素。根据1150 ℃时的标准生成吉普斯自由能(表1),涂层中各元素与氧气结合生成的氧化物中,Al2O3的标准吉普斯自由能最小。热力学分析上可知高温下最容易形成的氧化物是Al2O3,其次是Cr2O3。

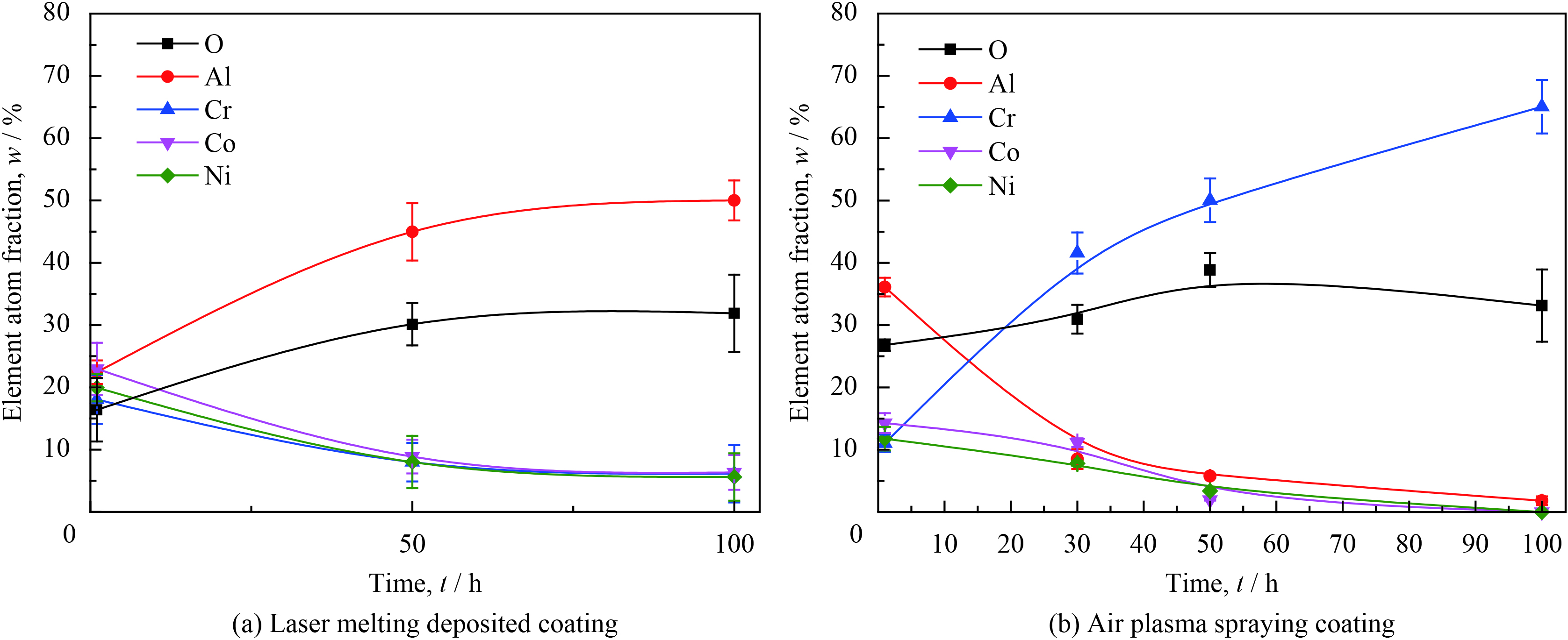

由图6可知,随着氧化时间逐渐增加,激光熔覆涂层表面氧化层的Al元素和氧元素含量逐渐增加,这是Al元素不断向外扩散,氧离子和铝离子不断结合生成Al2O3的结果。致密的Al2O3氧化膜可以有效地保护基体。

|

| 图 6 激光熔敷涂层和等离子喷涂涂层表面元素含量变化 Fig. 6 Element content variation of laser melting deposited coating and air plasma spraying coating |

在等离子喷涂涂层表面1150 ℃氧化初期1 h的氧化膜中,根据图3(b)的XRD谱图和图5(b2) 能谱结果,可以认为初期形成的氧化膜是Al2O3为主的复合氧化物。然而,在等离子喷涂涂层氧化过程中,涂层中Cr的浓度约为Al的2.25倍。随着氧化反应的进行,由于Cr元素浓度较高,其原子与氧元素接触的机会越多,易促进氧化反应的发生。空气中的O2很容易渗入到疏松的涂层内部与Cr元素直接反应生成氧化物。因此,等离子喷涂的涂层表面氧化物的生长机制并不是金属元素不断向外扩散的模式,等离子涂层表面氧化后期生成的氧化物结构主要是Cr2O3结构的复合氧化物。

在等离子喷涂涂层中,稀土Y仍固溶在基体中,能够使得Cr2O3的生长机制发生逆转[14],Y进一步促进合金元素的扩散,使得Cr2O3优先形成并填充于涂层内部大量的空隙和裂纹,并抑制Al2O3的生成。然而,激光熔覆过程中稀土Y已经形成了Y2O3而无法促进合金元素的扩散,Cr2O3的生长无法通过Cr的外向扩散进行的,因此主要通过Al的扩散形成Al2O3。

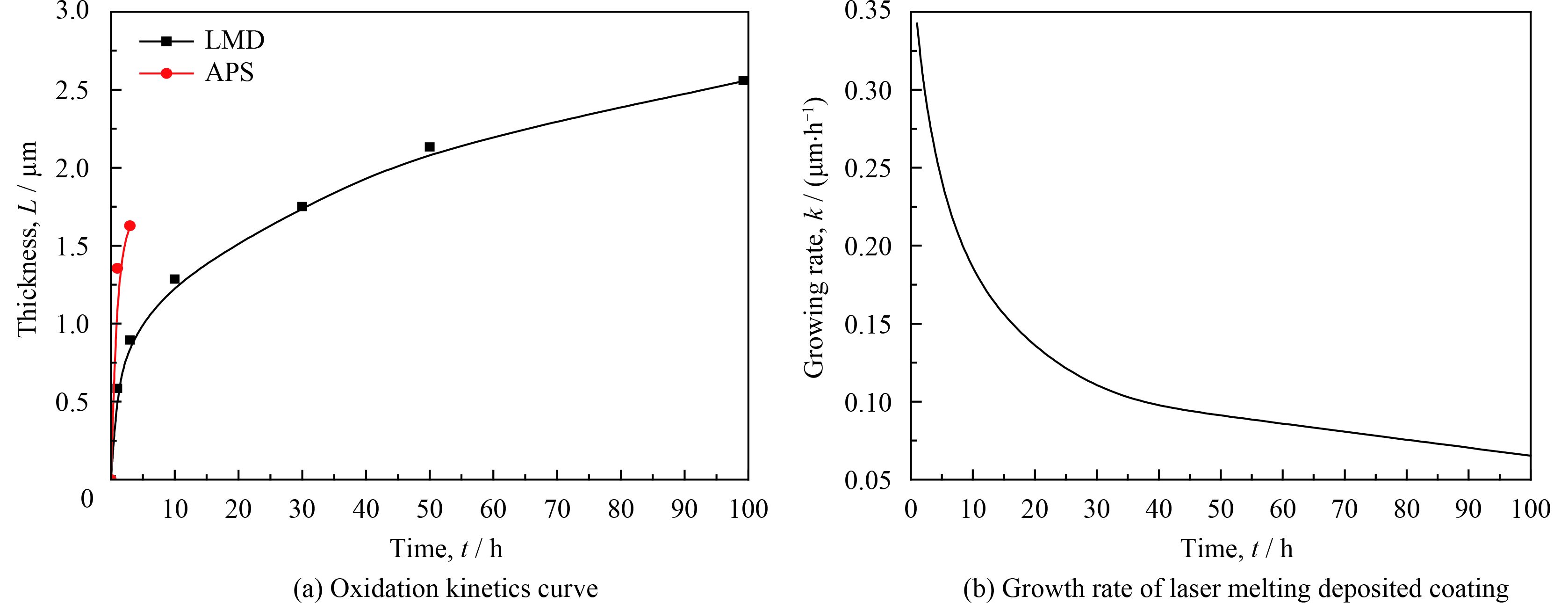

2.3 氧化动力学分析经过100 h的高温氧化试验,获得激光熔覆涂层和等离子喷涂涂层表面的氧化层厚度变化曲线,即氧化动力学曲线,如图7(a)所示。等离子喷涂CoCrNiAlY涂层表面脱落和内部氧化严重,3 h后涂层已经出现整体氧化现象,无法测量分析氧化3 h后等离子喷涂涂层截面上氧化膜厚度。通过对比可以发现,等离子喷涂制备的涂层上的氧化层的生长速率要远大于激光熔覆涂层。由于等离子喷涂涂层出现整体氧化现象无法分析氧化动力学行为,因此重点分析激光熔覆涂层的氧化动力学行为。

|

| 图 7 激光熔敷涂层和等离子喷涂涂层氧化动力学曲线与生长速率 Fig. 7 Oxidation kinetics and growth rate of the laser melting deposited coating and the air plasma spraying coating |

激光熔覆CoCrNiAlY涂层的氧化动力学曲线是呈抛物线型的。图7(b)是激光熔覆涂层由厚度拟合的氧化膜生长速率变化曲线。根据简单抛物线的规律可计算氧化物的生长速率常数k:

式中L为氧化膜厚度,μm;T为氧化时间,h。

初始阶段的氧化膜生长速率较大,随着氧化时间的增加,氧化膜生长速率会逐渐降低。在氧化反应的进行的初期,空气中的氧气吸附在材料的表面,从分子状态分解为原子状态,再与金属元素结合形成氧化物[15]。该阶段的氧化速率是受界面反应控制。材料表层不断形成致密的氧化膜,氧化反应会逐渐受到离子扩散速率的限制,以扩散方式形成Al2O3,因此Al2O3氧化膜的生长速率会逐渐降低。

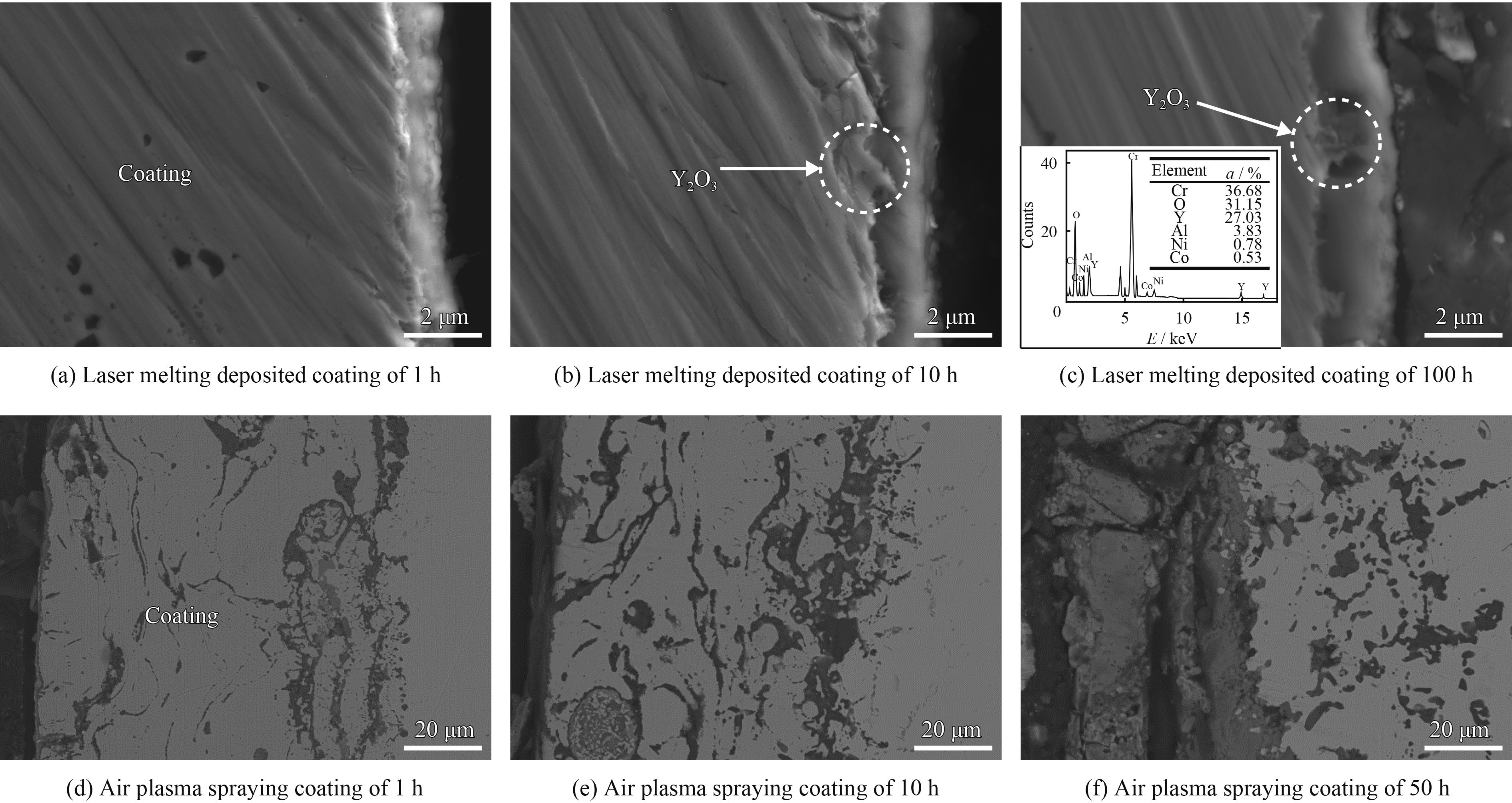

如图8所示,激光熔覆CoCrNiAlY涂层上形成的氧化物质地紧密,厚度均匀。Y2O3有利于提高热生长氧化膜层之间的机械稳定,对增强界面韧性有一定作用[16]。在激光熔化沉积过程中形成弥散的Y2O3氧化物能够钉扎氧化膜抑制其剥离。然而,等离子喷涂CoCrNiAlY涂层在氧化初期形成的氧化物对基底有一定的保护作用,但从图8(e)可以看出,因为氧化层表面产生裂纹的裂纹,内部形成了大面积的空隙,空气可以直接接触涂层内部,以界面反应的方式快速生成Cr2O3,内应力逐步增加导致表面裂纹更严重,氧化层逐渐脱落。

|

| 图 8 激光熔覆涂层氧化物和等离子喷涂涂层氧化物的截面形貌 Fig. 8 Cross-section microstructures of oxidations for laser melting deposited coatings and air plasma spraying coatings |

为进一步分析激光熔覆过程中形成的Y2O3氧化物对氧化膜剥落的实际作用,利用纳米划痕试验和扫描电镜显微技术,对样品微观情况下的涂层与氧化层界面结合情况进行了表征分析。划痕法是用一个半径为100 μm的球形金刚石压头在薄膜表面上滑动,在此过程中通过自动加载机构连续加垂直载荷L,当压头完全划透薄膜并使之从其基体上连续剥离所需要的最小载荷,这一载荷L称为临界载荷,用Lc表示。金刚石压头对其前方的氧化膜产生压应力,加上自身产生的残余内应力,均以弹性应变能的形式贮存在氧化膜及其与基体的界面层中;在划痕过程中,由于泊松效应使压应力转变为张应力,从而使氧化膜及界面层同时受到剪应力和张应力的联合作用,应变能以形成界面层裂纹和使氧化膜-基体分离两种主要形式释放出来. Laugie[17]将产生这种界面失效的应力σ与此界面的粘附能W联系起来得出公式(2)

式中,W是膜-基界面的粘附能,tf是氧化膜的厚度,σ是界面失效的应力,Ef是氧化膜的杨氏模量。

Attar在Burnett和Bul等工作的基础上,进一步改进[18],得

式中,μ是摩擦因数,ν是泊松比,F是摩擦力,L是垂直载荷,A是作用面积,d是划痕宽度,将式(3)代入式(2),得

式(4)变形可得

式中,Lc是临界载荷,μc临界载荷Lc作用下的压头与氧化膜-基体组合体之间摩擦因数,dc临界载荷Lc作用下的划痕宽度。

通过计算可得出激光熔覆法制备的CoCrNiAlY涂层的氧化膜的结合强度用临界载荷表达,Lc=32.3 N,等离子喷涂涂层的氧化膜的结合强度用临界载荷表达,Lc=18.5 N。纳米划痕试验表明激光熔覆涂层氧化膜发生剥落的临界载荷远大于喷涂涂层氧化膜发生剥落的临界载荷,结合图9中氧化膜剥离形貌,证实Y2O3能够有效钉扎氧化膜,抑制氧化膜剥离。

|

| 图 9 激光熔覆与等离子喷涂涂层氧化物纳米划痕试验结果 Fig. 9 Nano scratch results of oxide layer in laser melting deposited and air plasma spraying coatings |

(1) 激光熔覆涂层氧化膜发生剥落的临界载荷显著高于等离子喷涂涂层氧化膜发生剥落的临界载荷,主要原因是Y元素在激光熔覆层内部生成大量的Y2O3,在氧化过程中具有钉扎氧化膜的作用,增强涂层和氧化层之间的结合力,抑制氧化膜发生剥落。

(2) 激光熔覆涂层在高温下具有良好的抗氧化性能,主要是以界面扩散方式形成致密的Al2O3膜。等离子喷涂涂层中稀土元素Y以固溶的形式存在基体中,可以促进Cr2O3的生长机制发生逆转,叠加组织结构多孔疏松的效应,在高温下以界面反应的方式快速形成Cr2O3。

| [1] |

王心悦, 辛丽, 韦华, 等. 高温防护涂层研究进展[J]. 腐蚀科学与防护技术, 2013, 25(3): 175-183.

WANG X Y, XIN L, WEI H. Research progress of high temperature protective coatings[J]. Corrosion science and protection technology, 2013, 25(3): 175-183 (in Chinese). |

| 点击浏览原文 | |

| [2] |

贾近, 刘赛月, 孟君晟, 王铀. 面向高端装备零部件的稀土改性MCrAlY涂层[J]. 中国表面工程, 2018, 31(5): 54-62.

JIA J, LIU S Y, MENG J S, WANG Y. MCrAlY Coating Modified by Rare Earth for High-end Equipment Parts[J]. China surface engineering, 2018, 31(5): 54-62 (in Chinese). |

| 点击浏览原文 | |

| [3] | LIU X B, GU Y J. Plasma jet γ/Cr3C3 composite coating on steel[J]. Material Letters, 2006, 60: 577-580. |

| 点击浏览原文 | |

| [4] |

张阳, 黄传兵, 骆丽杰, 兰昊, 李建保, 张伟刚. 激光熔覆CoNiCrAlY高温合金格栅的高速刮削性能[J]. 中国表面工程, 2018, 31(2): 165-171.

ZHANG Y, HUANG C B, LUO L J, et al. High-speed scraping properties of grid-structured CoNiCrAlY superalloy by laser cladding[J]. China Surface Engineering, 2018, 31(2): 165-171 (in Chinese). |

| 点击浏览原文 | |

| [5] | MARTINA D, ALESSIO F, ALESSANDRO L, et al. Isothermal oxidation resistance comparison between air plasma sprayed, vacuum plasma sprayed and high velocity oxygen fuel sprayed CoNiCrAlY bond coats[J]. Surface & Coatings Technology, 2010, 204(15): 2499-2503. |

| 点击浏览原文 | |

| [6] | PEREIRA J, ZAMBRANO J, TOBAR M J, YANEZ A, AMIGO V. High temperature oxidation behavior of laser cladding MCrAlY coatings on austenitic stainless steel[J]. Surface & Coatings Technology, 2015, 270(5): 243-248. |

| 点击浏览原文 | |

| [7] | LUO L R, SHAN X, ZOU Z H, et al. A high performance NiCoCrAlY bond coat manufactured using laser powder deposition[J]. Corrosion Science, 2017, 126(7): 356-365. |

| 点击浏览原文 | |

| [8] | PEREIRA J, ZAMBRANO J, LICAUSI M, et al. Tribology and high temperature friction wear behavior of MCrAlY laser cladding coatings on stainless steel[J]. Wear, 2015, 330(1): 280-287. |

| 点击浏览原文 | |

| [9] |

孙超, 王启民, 唐永吉, 等. 电弧离子镀NiCoCrAlY涂层的组织结构及初期氧化[J]. 金属学报, 2005, 41(11): 1167-1173.

SUN C, WANG Q M, TANG Y J, et al. Microstructure and Initial Stage Oxidation of NiCoCrAlY Coatings Deposited by ARC ION Plating Technique[J]. Acta Metallrugica Sinica, 2005, 41(11): 1167-1173 (in Chinese). |

| 点击浏览原文 | |

| [10] | SHAHZAD S, ZHANG Y D, WANG H F, et al. Effect of Re on High Temperature Oxidation Behavior of MCrAlY Coated Alloys[J]. Rare Metal Materials and Engineering, 2015, 44(S1): 316-319. |

| [11] | FEIZABADI A, DOOLABIN M S, SADMEZHAAD S K, REAZEI M. Cyclic oxidation characteristics of HVOF thermal-sprayed NiCoCrAlY and CoNiCrAlY coatings at 1000 ℃[J]. Journal of Alloys and Compounds, 2018, 746(2): 509-519. |

| 点击浏览原文 | |

| [12] | BRANDL W, MARGINEAB G, MAGHET D, et al. Effects of specimen treatment and surface preparation on the isothermal oxidation behavior of the HVOF-sprayed MCrAlY coatings[J]. Surface & Coatings Technology, 2004, 188(1): 20-26. |

| [13] | PENG X, WANG F. High-temperature oxidation of aerospace materials[C]. Aerospace Materials Handbok. Florida: CRC press, 2012: 237-251 |

| [14] |

赵增祺, 李素珍, 熊玮, 颜玉新, 李碚. 稀土Y离子注入对形成不同氧化膜合金的高温氧化性能的影响[J]. 稀土, 1999, 20(8): 31-34.

ZHAO Z Q, LI S Z, XIONG W, YAN Y X, LI B. Effect of Y Ion Implantation on High Temperature Oxidation Resistance of the Al loys with Diff erent Kinds of Oxide Films[J]. Chinese Rare Earths, 1999, 20(8): 31-34 (in Chinese). |

| 点击浏览原文 | |

| [15] | YUAN K, PENG R L, LI X H et al. Some aspects of elemental behaviour in HVOF MCrAlY coatings in high-temperature oxidation[J]. Surface & Coatings Technology, 2015, 261(1): 86-101. |

| 点击浏览原文 | |

| [16] |

杨珍, 鲁金涛, 赵新宝, 等. 稀土元素对合金高温氧化的影响[J]. 中国稀土学报, 2014, 32(06): 641-649.

YANG Z, LU J T, ZHAO X B, et al. Effect of Rare Earth Elements on High Temperature Oxidation of Metals[J]. Journal of the Chinese Society of Rare Earths, 2014, 32(06): 641-649 (in Chinese). |

| 点击浏览原文 | |

| [17] | LAUGIER M T. Adhesion of TiC and TiN coatings prepared by chemical vapour deposition on WC-Co-based cemented carbides[J]. Journal of Materials Science, 1986, 21(7): 2269-2272. |

| 点击浏览原文 | |

| [18] | ATTAR F, THOMAS J. Adhesion evaluation of thin ceramic coatings on tool steel using thescratch testing technique[J]. Surface and Coatings Technology, 1996, 78(1): 87-102. |