2. 空军石家庄飞行学院 第一训练旅,石家庄 050073

2. First Training Brigade, Shijiazhuang Flying Academy of the PLA Air Force, Shijiazhuang 050073, China

航空发动机风扇/压气机叶片广泛采用钛合金,且随着叶片的轻量化和整体化,叶片越来越薄,但在外来物打伤和高频振动等条件下极易发生疲劳断裂,严重影响航空发动机安全可靠性。激光冲击强化是利用激光冲击波的力学效应,在金属材料表层引入残余压应力且致使微观组织发生变化,从而提高材料疲劳性能[1-3]。但由于叶片数量多,面积大,目前激光冲击强化的加工光斑基本都是毫米级别,加工效率远远不能满足大批量的发动机叶片需求,难以保证足够的飞行时间和飞行安全。因此,提高激光冲击强化批量加工效率,保证冲击强化效果是亟需解决的问题。

激光冲击钛合金可以产生提高零部件疲劳寿命的残余压应力[4],但是圆光斑单次冲击处理的覆盖区域有限,并且可能在冲击光斑的周围可能会产生拉应力[5]。因此为了防止激光强化产生表面拉应力,采用光斑搭接来实现大面积的冲击处理是必然选择[6]。花银群等[7]研究发现,随着搭接率增大,激光冲击TC4钛合金的表面残余应力场的分布越来越均匀。胡永祥等[8-10]通过数值模拟讨论了圆光斑内残余应力分布的不均匀性问题,分析了不同搭接率下的冲击效果,结果表明搭接率为50%时,效率较高且均匀性较好;苏波泳等[11]研究了激光光斑搭接率超过50%时,搭接区域作用次数达到3次以上,可以获得表面均匀的残余压应力。程龙[12]用有限元方法研究了不同搭接率布置方案下冲击强化40Cr钢的残余应力、应变和表面变形等力学特性,发现当表面搭接率较小和较大时,表面变形数值会比较大。并且发现最佳光斑搭接率为50%~75%。上述研究都是基于空间能量为高斯分布的激光束,高斯光束的特点是光斑中心压力大,边缘压力小,导致内部应力分布不均匀,甚至在边缘可能产生拉应力,而光斑的搭接可以明显改善高斯分布激光冲击金属材料的边缘效应,并且可以解决表面残余应力场的均匀性问题。搭接率越大,表面残余应力场越均匀,但加工工艺也越复杂,成本也更高。

高斯激光束可以通过光束整形获得平顶分布的激光束。平顶激光的辐照强度可以很好分散在整个光斑内,在光斑内可以获得较为均匀的残余应力场。由于平顶光束的空间能量分布与传统的高斯空间分布不同,因此,高斯分布的搭接率工艺并不一定适用于平顶分布。Cao等[13]研究平顶光束下激光冲击4140不锈钢时发现,当功率密度相同时,搭接率为68%时,表面变形轮廓比搭接率为58%的更加均匀;余天宇等[14]利用平顶激光冲击2024铝合金,发现单个光斑内残余压应力在一定的阈值内也比较均匀;朱然等[15]研究三维平顶激光束冲击2024铝合金的残余应力场,从冲击强化效果和经济性考虑,认为10%的搭接率是最好的选择。

前人对于平顶光束冲击强化金属材料的搭接率研究,认为较高的68%的搭接率可以产生更加均匀的残余应力场,但是其冲击工艺复杂,冲击效率低下;较低的10%搭接率可以简化冲击过程,降低成本,但其冲击强化效果一般。基于以上学者的研究,为了简化加工艺,提高在工业加工生产中的效率,以TC11钛合金为对象,提出了一种简化加工过程的搭接率工艺方法,即纵向25%、横向56.5%的搭接率工艺,研究了该新型工艺参数下冲击力学性能与传统50%搭接率的差异,并采用高周疲劳试验验证强化效果。

1 激光冲击强化试验 1.1 试验材料TC11钛合金是一种综合性能良好的α-β型钛合金,在500℃以下具有优异的热强性能和良好的综合性能,TC11钛合金的化学成分为(质量分数)[16]:5.8~7.0 Al,2.8~3.8 Mo,0.8~2.0 Zr,0.2~0.35 Si,Fe为0.25,Ti为余量。热处理制度采用双重退火:950~980 ℃,1~2 h,空冷;530 ℃,6 h,空冷。TC11钛合金室温下的基本力学性能为:抗拉强度σb=1030 MPa,屈服强度σ0.2=930 MPa,断面收缩率Ψ=30%,延伸率δ5=9%。

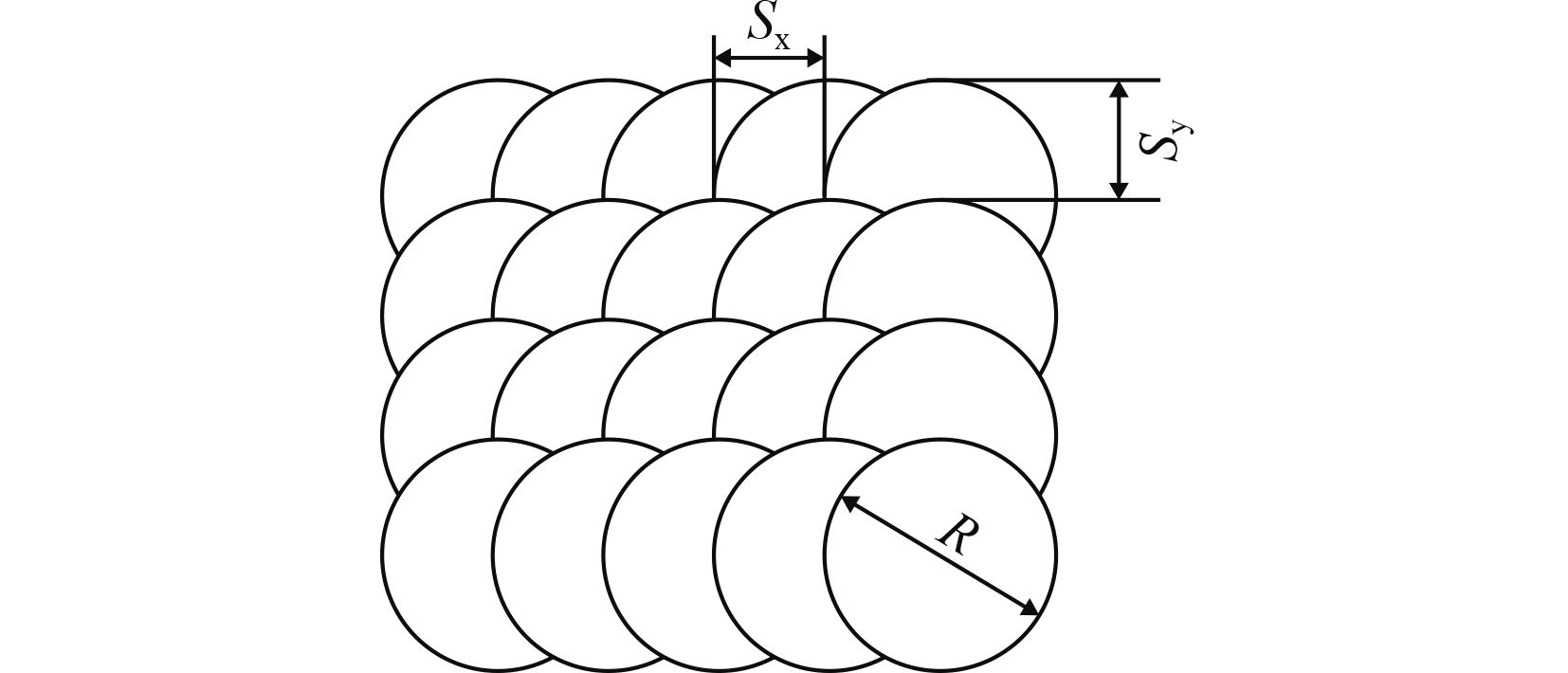

1.2 搭接工艺分析及LSP强化过程为了能够描述试件表面的光斑分布情况,采用前人引入的搭接率定义[7]:

其中,ηi为搭接率,Si为相邻两个光斑之间的距离,R为光斑半径。搭接率有纵横搭接率之分,当纵横搭接率相同时,可统称为搭接率。搭接示意图如图1所示。

|

| 图 1 光斑搭接示意图 Fig. 1 Illustration diagram of the spots overlap |

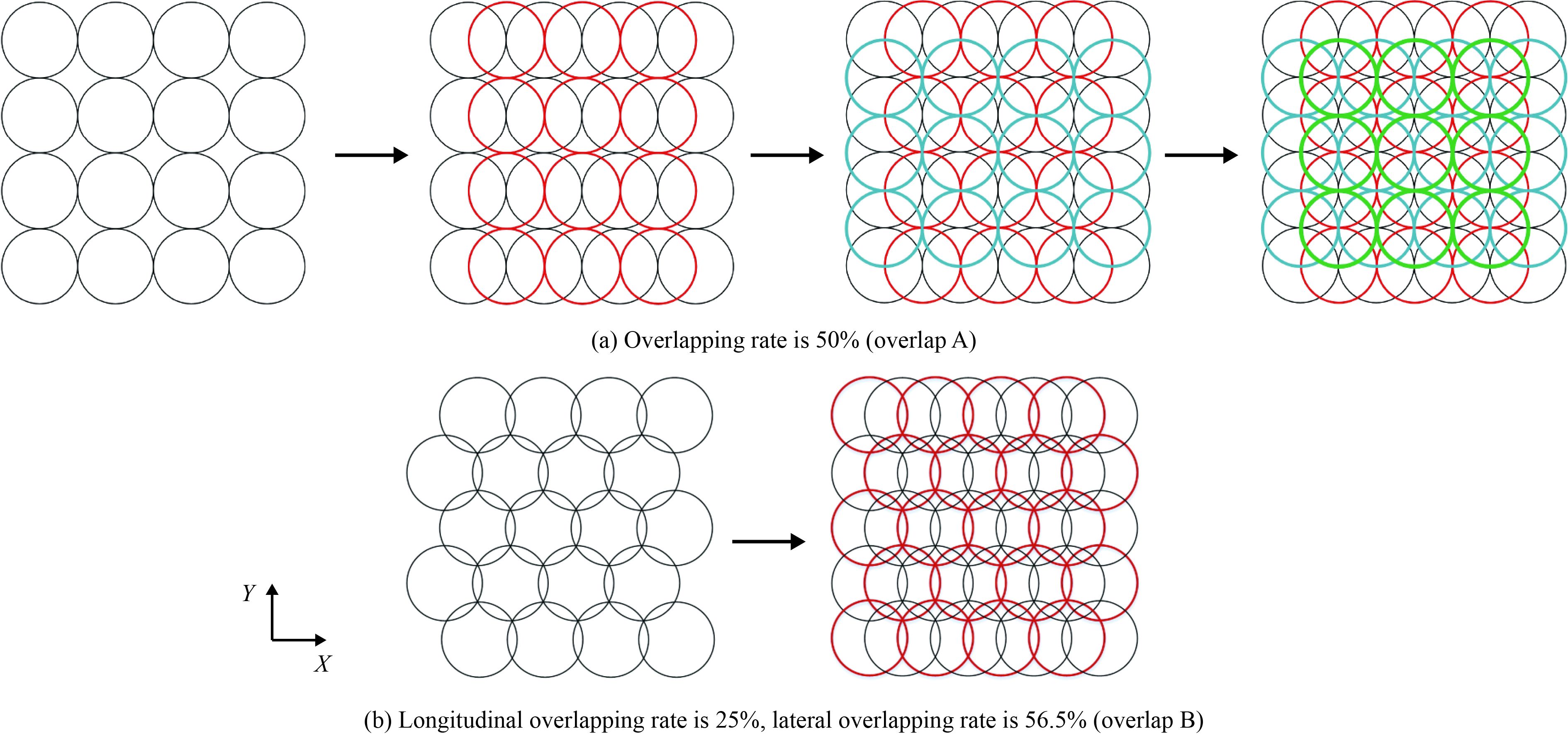

传统方案采用纵横搭接率均为50%(搭接率A),可以使得被冲击材料的表面完全均匀覆盖,覆盖率达到200%;且可获得较好的残余应力场[7],但工艺程序需要4步才可以完成,如图2(a)所示。为提高冲击效率,简化工艺程序,采用一种新型的纵向25%、横向56.5%的搭接率(搭接率B),只需要两步可完成冲击,且还可以全部覆盖材料冲击表面,覆盖率达到200%。如图2(b)所示。

|

| 图 2 两种搭接率强化工艺示意图 Fig. 2 Schematic diagram of LSP process with two different overlapping rate |

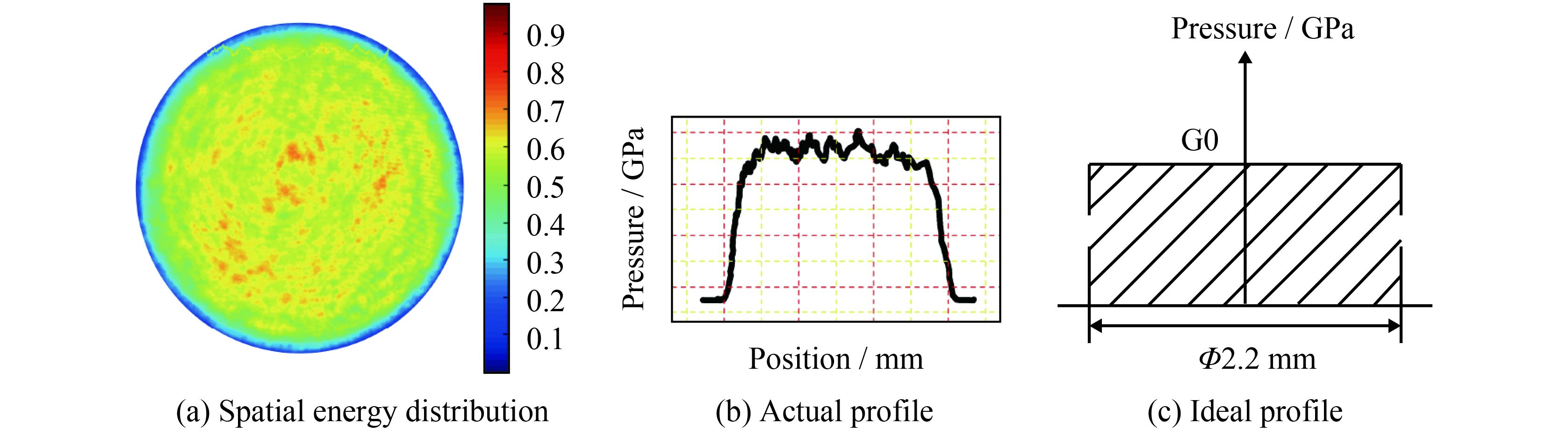

TC11钛合金激光冲击强化试验在YS80-M165成套仪器设备上进行,其空间能量为平顶分布,光束能量场分布与剖面轮廓如图3所示。激光器参数设置如下:能量E=5 J,波长λ=1064 nm,采用的圆光斑直径D=2.2mm,脉宽τ=20 ns,脉宽内为高斯时间分布。强化过程采用固定激光束,连续移动夹持试件的方式。脉冲式激光的触发频率为1 Hz,由严格的程序控制执行,平台的移动速度为1.1 mm/s。

|

| 图 3 平顶光束空间能量分布与压力轮廓 Fig. 3 Spatial energy distribution and spatial pressure of the flat-toped laser beam |

根据布拉格衍射定律,采用Proto公司的LXRD型X-ray应力测试仪测量不同能量类型表面上的残余应力场分布。测量材料表面的残余应力场分布时,选取材料中心15 mm×15 mm的正方形区域,为了获得激光冲击强化区与过渡区的残余应力分布,并且获得在该区域应力云图分布,测量该区域内平均分布的49个点,使得这49个点均匀遍布在强化区以及强化与未强化的过渡区,可以获得较准确的应力分布。测试点用圆圈表示,测量所用的光斑大小为2 mm,间隔2.5 mm测量一个点。应力测量点的分布位置如图4所示。

|

| 图 4 试样尺寸及应力测试点位置分布 Fig. 4 Sample size and the position of test points |

测量过程中采用同倾固定Ψ、θ-θ对称扫描法测量,靶材为Cu,辐射类型Cu-Kα,衍射波长为1.541 nm,衍射角2θ为139°~142°,衍射晶面为{213}。进行深度上的应力测试时,用电解抛光机逐层去除材料表面,其抛光液的成分为10%HClO4+90%CH3OH(体积分数)。采用透射电子显微镜(TEM-3010)观察激光冲击强化的微观组织特征。采用MVS-1000JMT2型显微维式硬度计测量表层和截面方向上的硬度,测量载荷为300 g,保压时间15 s。采用DLSURF DR160粗糙度仪对两种不同搭接率表面的粗糙度值进行测量。疲劳极限的测量试验在长春仟邦有限公司的QBG-100高频疲劳试验机上进行。

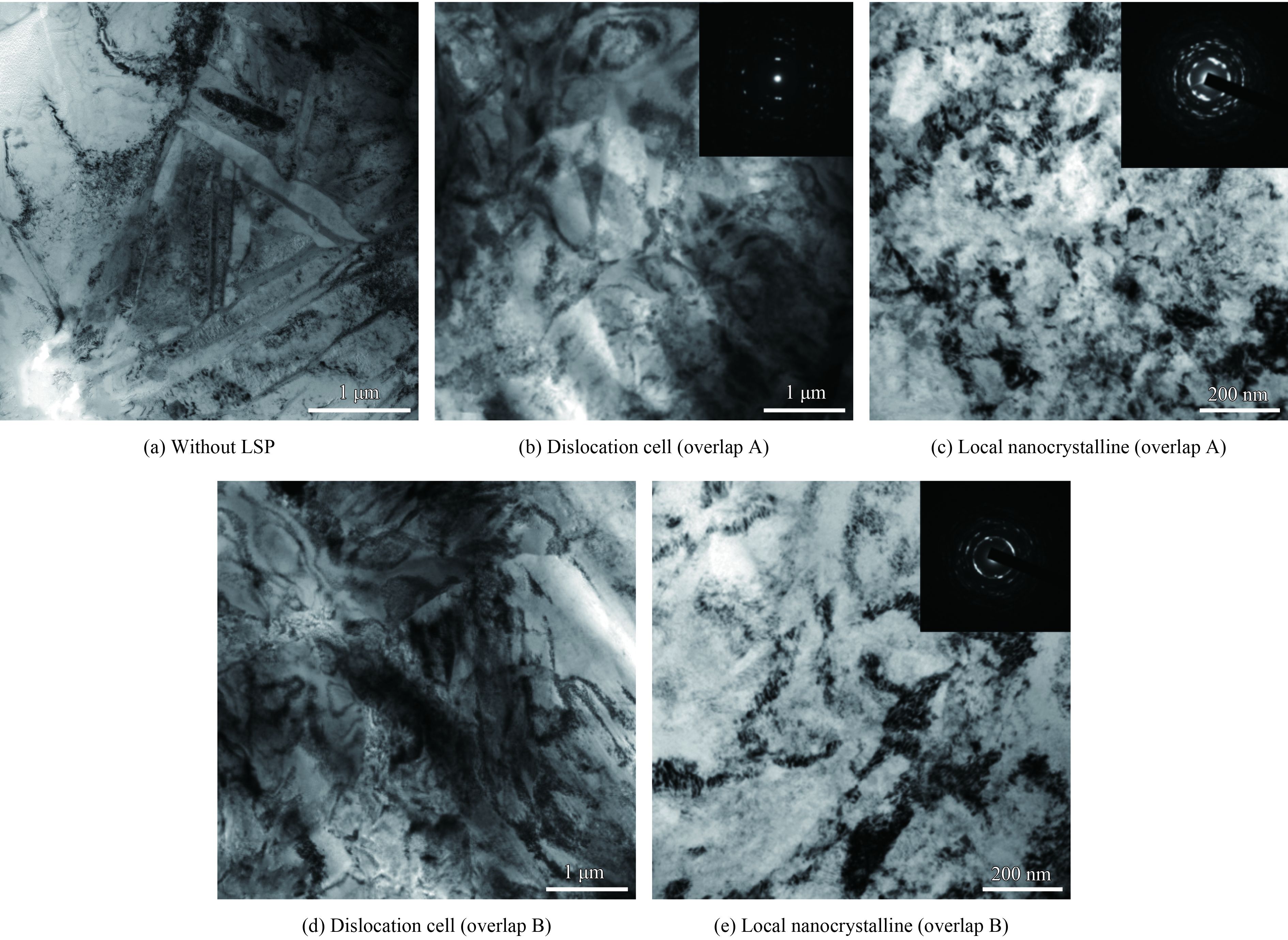

2 结果与分析 2.1 微观组织不同搭接率下激光冲击强化TC11钛合金透射电镜微观组织特征如图5所示。图5(a)为未强化前的微观组织,图5(b)(c)分别为50%搭接率下冲击强化形成的高密度位错和局部纳米晶组织。图5(d)(e)为新型搭接率下强化产生的的位错和局部纳米微观组织。从图5(a)可以看出,未经过强化的TC11钛合金是由尺寸较大的针状α相晶粒和针状β相晶粒组成,晶粒尺寸较大,大约为几个微米,并且晶体内的位错,孪晶等缺陷较少。从图5(b)(c) 可以看到,采用50%搭接率强化后,表面形成了大量的位错和位错胞,在个别区域出现了纳米晶组织,其中位错胞结构尺寸在500 nm左右,而纳米晶最小仅为50 nm。不同区域出现不同的微观组织,这与冲击波作用下位错运动方向的择优性有关,当冲击波作用方向正好与位错滑移方向一致时,可以促进位错快速运动而形成纳米晶。

|

| 图 5 不同搭接率冲击TC11钛合金表面的微观组织 Fig. 5 Microstructure of TC11 titanium alloy with different overlap |

从图5(d)5(e)可以看出,新型搭接率冲击强化钛合金的表面微观组织发生了明显的变化,图5(d)表明,TC11钛合金表面出现了高密度的位错,且位错出现了滑移后在晶界处的塞积现象。说明TC11钛合金是通过位错的形式进行塑性变形,且剧烈塑性变形导致位错的大量增殖。另外,在表面某些区域发现了晶粒细化,如图5(e)所示,晶粒尺寸达到纳米级,但纳米晶的尺寸并不均匀,尺寸范围从几十纳米到300纳米。因此,两种搭接率下都产生了高密度的位错和局部纳米晶组织,冲击强化可以明显改善钛合金材料表面的微观组织。强化后表面的位错密度和纳米晶尺寸基本相同,这也说明了采用新的搭接率在简化工艺的同时,可以获得较好的微观组织。

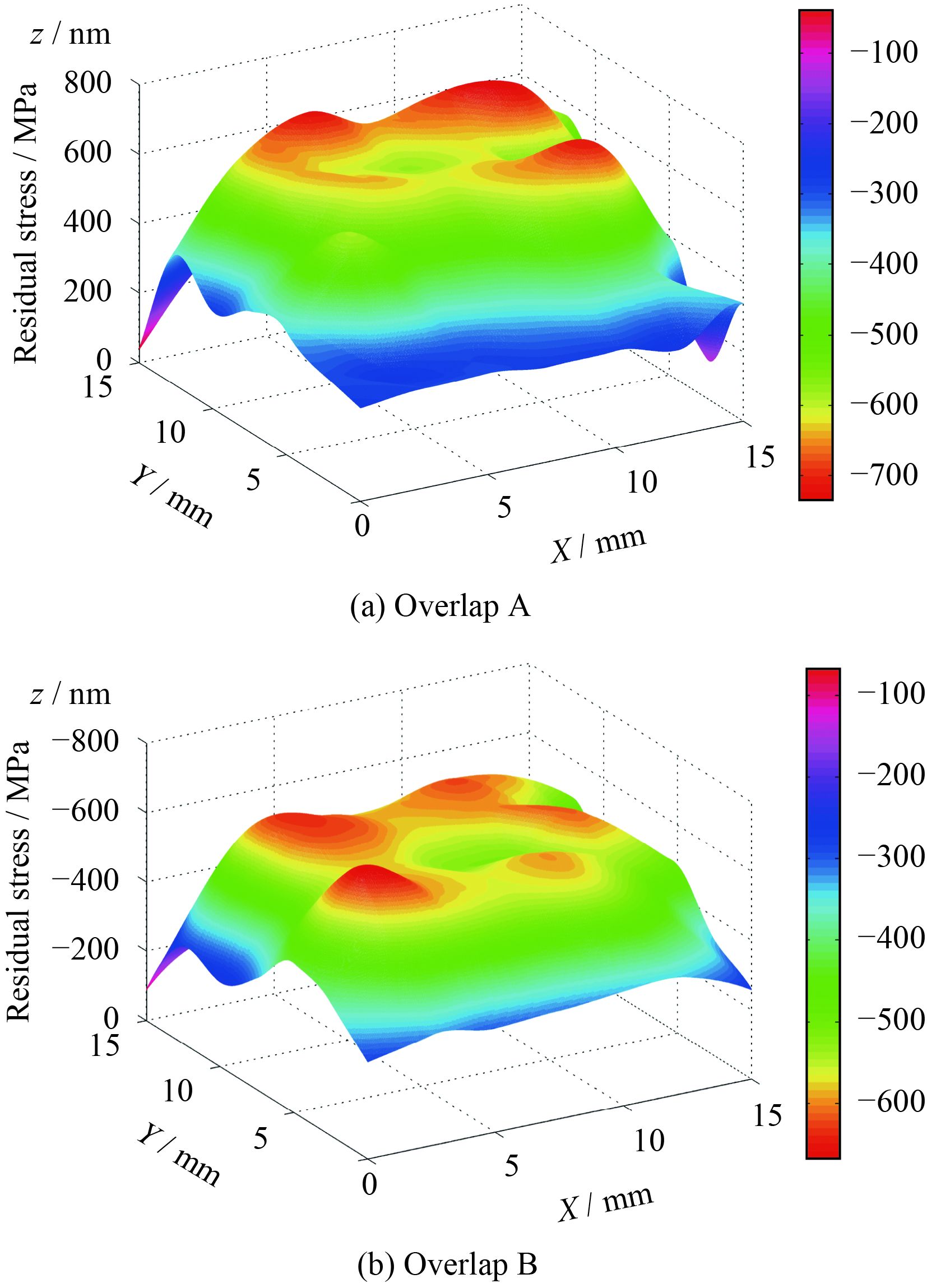

2.2 残余应力场根据测量得到表面49个点的残余应力,利用MATLAB进行插值和拟合,得到测试区域表面的残余应力分布如图6所示,其中图6(a)(b)分别为传统搭接和新型搭接表面的应力分布云图。计算得到两种搭接率下表面强化区域残余应力均值分别是−559.2和−564.5 MPa。

|

| 图 6 两种搭接率下表面残余应力分布 Fig. 6 Surface residual stress distribution induced by LSP with two different overlapping rate |

平顶光束在两种不同搭接率下冲击材料表面产生的平均残余压应力值基本相同,且残余压应力水平较高,新搭接率下冲击产生的表面残余应力平均值与传统工艺相比基本相同。测试表面出现高低不平的现象,如图6所示。这是因为测量点分布在不同的搭接位置处,如图7所示,由于搭接导致每个光斑内受到的冲击次数不同,每个测试光斑内的残余应力值是一个平均值。所以每个光斑的位置不同可能得到的残余应力数值不相同,因此出现了高低不平的现象。

|

| 图 7 两种搭接率测量点位置示意图 Fig. 7 Schematic of test points position with two different overlapping rate |

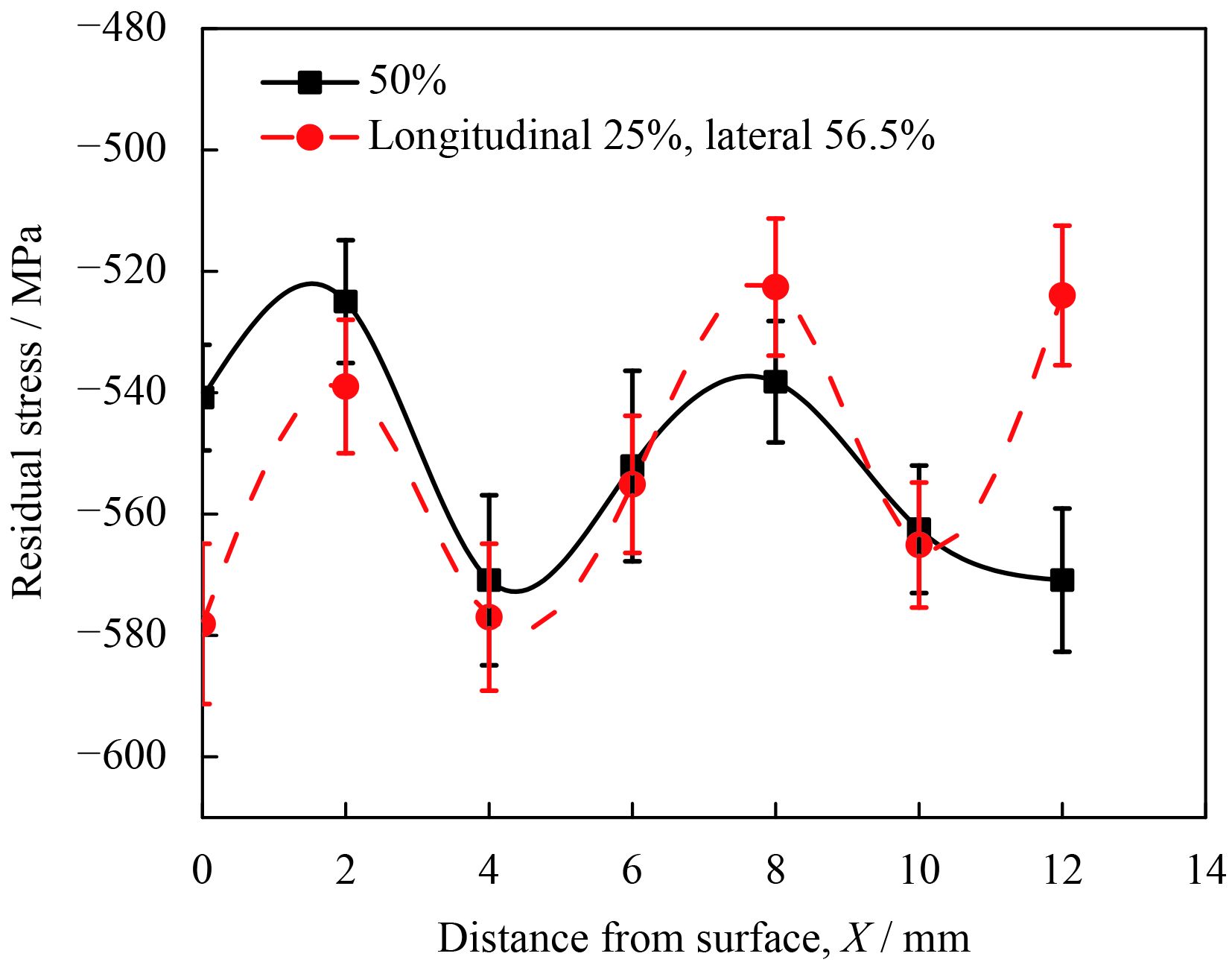

两种搭接率下沿X方向的应力分布如图8所示。两种不同搭接率下,沿X方向的表面残余应力值基本相同。可见采用加工效率更加高的新型搭接率可以获得与传统搭接率基本相同的残余应力场。

|

| 图 8 强化区域表面残余应力分布 Fig. 8 Surface residual stress distribution of LSP region |

有文献表明[17],随着搭接率的增大,表面残余压应力值会增大,搭接率增大的实质是搭接区域重叠冲击次数增多。从图7可以看出,传统50%搭接率下冲击3~4次的面积较大,纵向25%、横向56.5%区域的多次冲击面积较小,但两者的残余应力平均值基本相等。这可能是由于在冲击3~4次以上位置处的残余压应力已经产生饱和,与在纵向25%、横向56.5%搭接率受冲击面积最大的2次冲击区域的残余压应力相同。

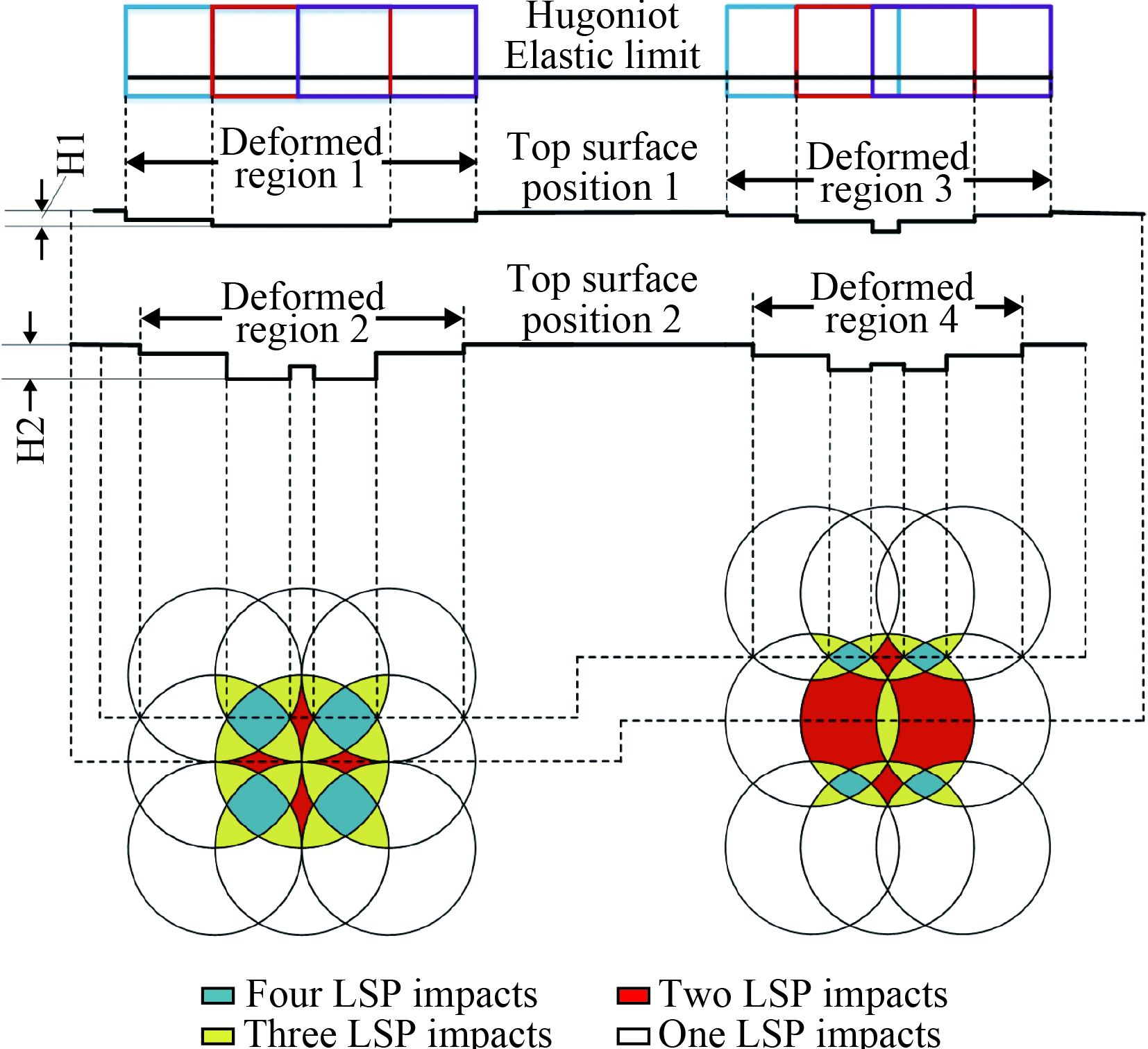

两种搭接率下的理论塑性变形示意图如图9所示。其中,变形区域1代表传统搭接率下冲击次数1~2次的变形区域;变形区域2代表传统搭接率下冲击次数3~4次的变形区域;变形区域3代表新型搭接率下冲击次数1~2次的变形区域,变形区域4代表新型搭接率下冲击次数3~4次的变形区域(Deformed region 1~4)。3~4次冲击的塑性变形量明显大于1~2次的冲击塑性变形。即H2>H1。塑性变形量的大小表征着材料表面残余应力的大小。在平顶光束中,光斑内的能量分布比较均匀,单个光斑内的应力场分布也比较均匀,当产生搭接时,光斑内因应力分布比较均匀,多次搭接后光斑边缘由于多次冲击的位置产生了塑性饱和。所以虽50%搭接率的多次冲击区域面积较大,但边缘的塑性饱和使得整个面积内的塑性变形与新型搭接率的塑性变形基本相同。

|

| 图 9 两种搭接率下激光冲击钛合金材料塑性变形关系 Fig. 9 Schematic of deformation relationship after LSP with two different overlapping rate |

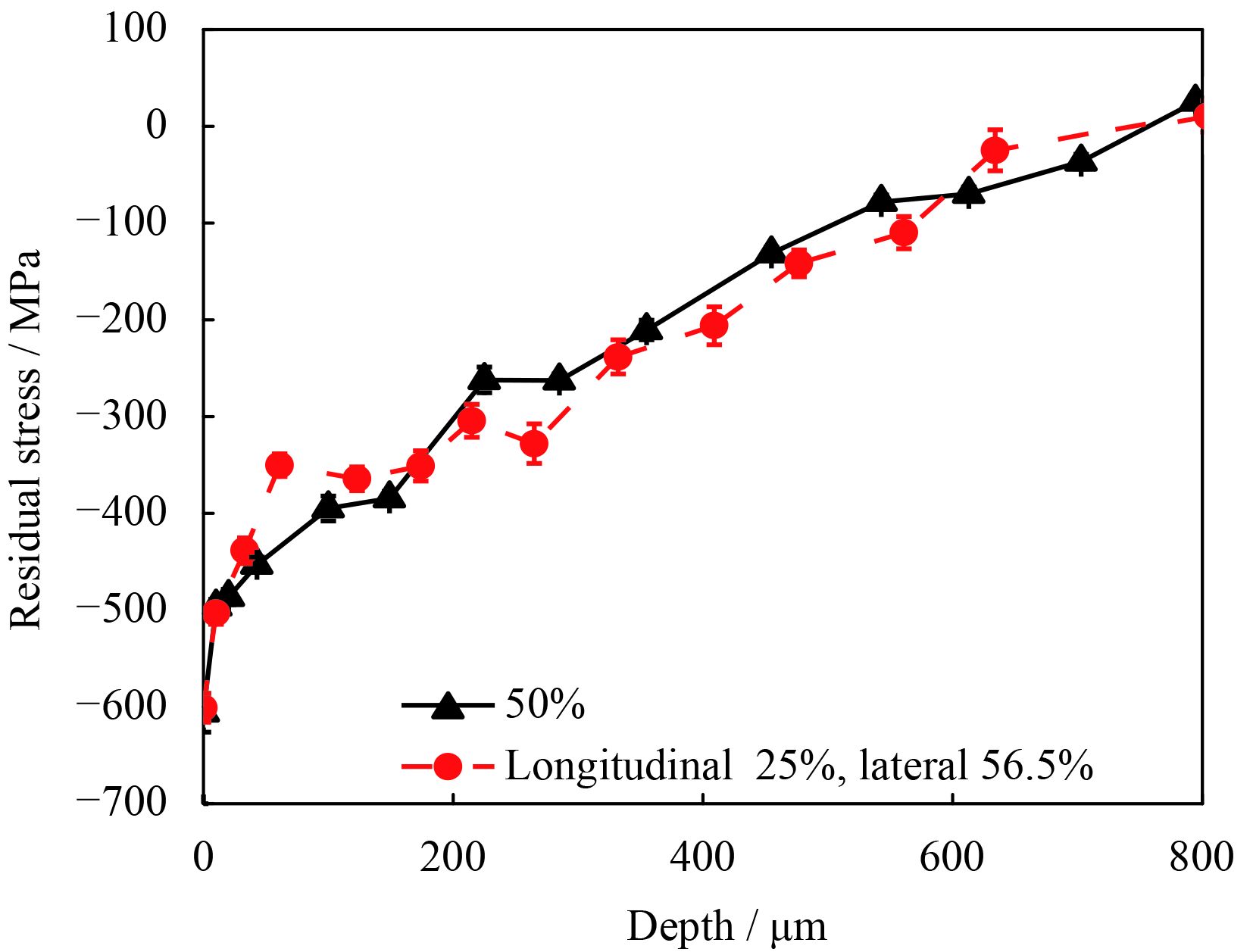

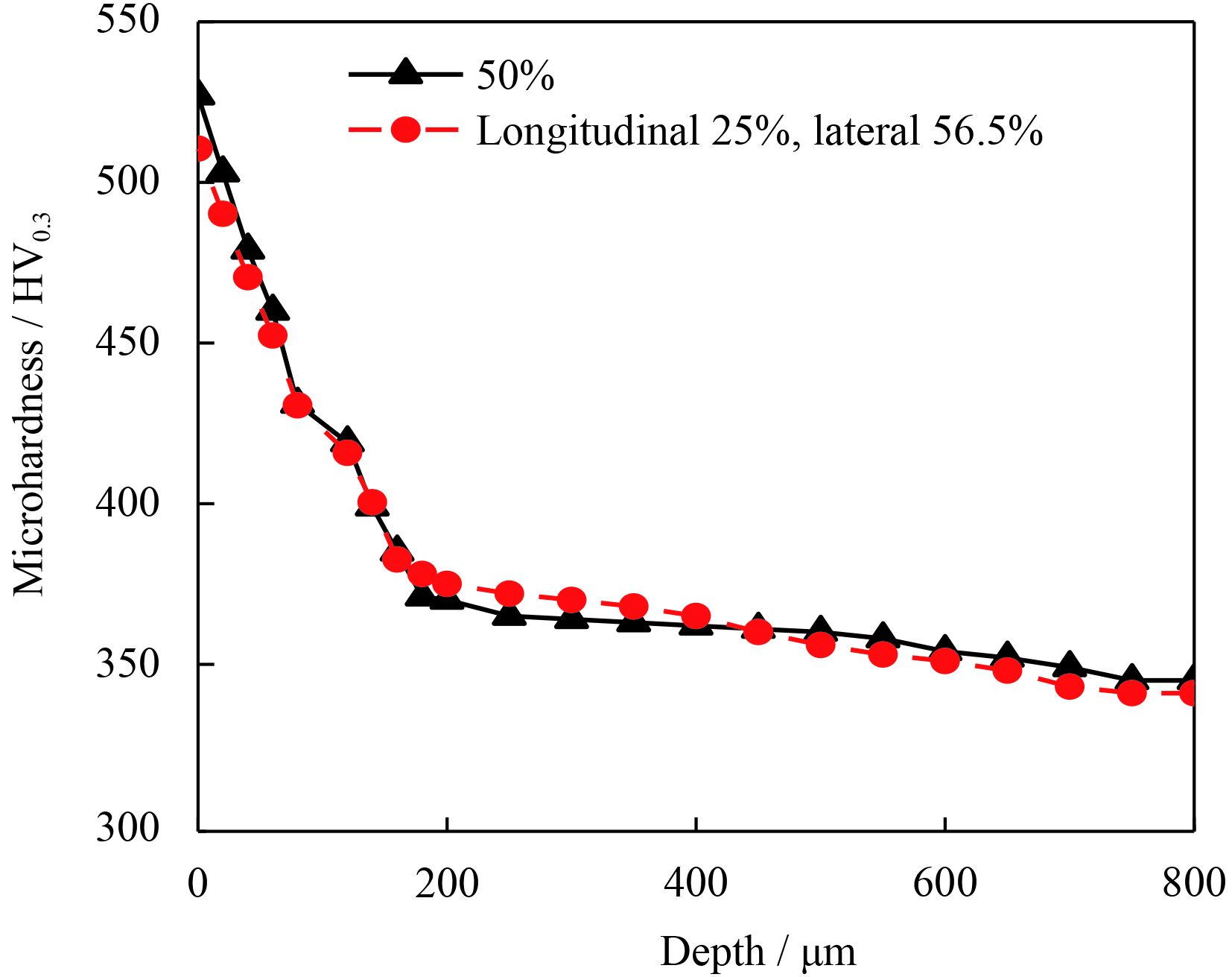

逐层抛光后测量得到深度方向的应力分布如图10所示。50%搭接率下产生了0.81 mm的残余压应力层,纵向25%、横向56.5%搭接率下产生了0.82 mm的压应力层。在深度方向上,两种搭接率下激光冲击产生的残余压应力层深度基本相同,并且随着深度的增加,残余压应力逐渐减小,减小速率基本相同。文献[14, 17]认为,随着搭接率的增大,材料残余应力影响层深度增大,但是增加的幅度很小,并认残余压应力影响层随搭接率增大的实质是光斑搭接使得冲击区域的冲击次数的增加。从图7可以看出,传统的50%搭接率的大部分区域被3次或更多的冲击,而纵向25%,横向56.5%搭接率的强化区域大部分面积受到2次冲击,但两种搭接率下的残余应力场影响层深度却基本相同。这是因为光斑内的能量分布较为均匀,光斑的边缘压力和中心压力相同,而光斑搭接是为了解决光斑的边缘效应。在边缘的冲击压力叠加3次或4次的区域,可能使得材料的塑性变形量在多次冲击中产生了饱和[17],塑性变形量不再增加,残余压应力影响深度也就不再增加。因而两种搭接率下产生的残余应力影响层基本相同。

|

| 图 10 深度方向残余应力场分布 Fig. 10 Residual stress distribution in depth |

以上分析表明:采用新型搭接率强化TC11钛合金后产生的表面和深度上的残余压应力与传统搭接率基本都相同。因此,在获得相同残余应力场分布的情况下,选择新型搭接率可以降低工业加工成本,提高加工效益。

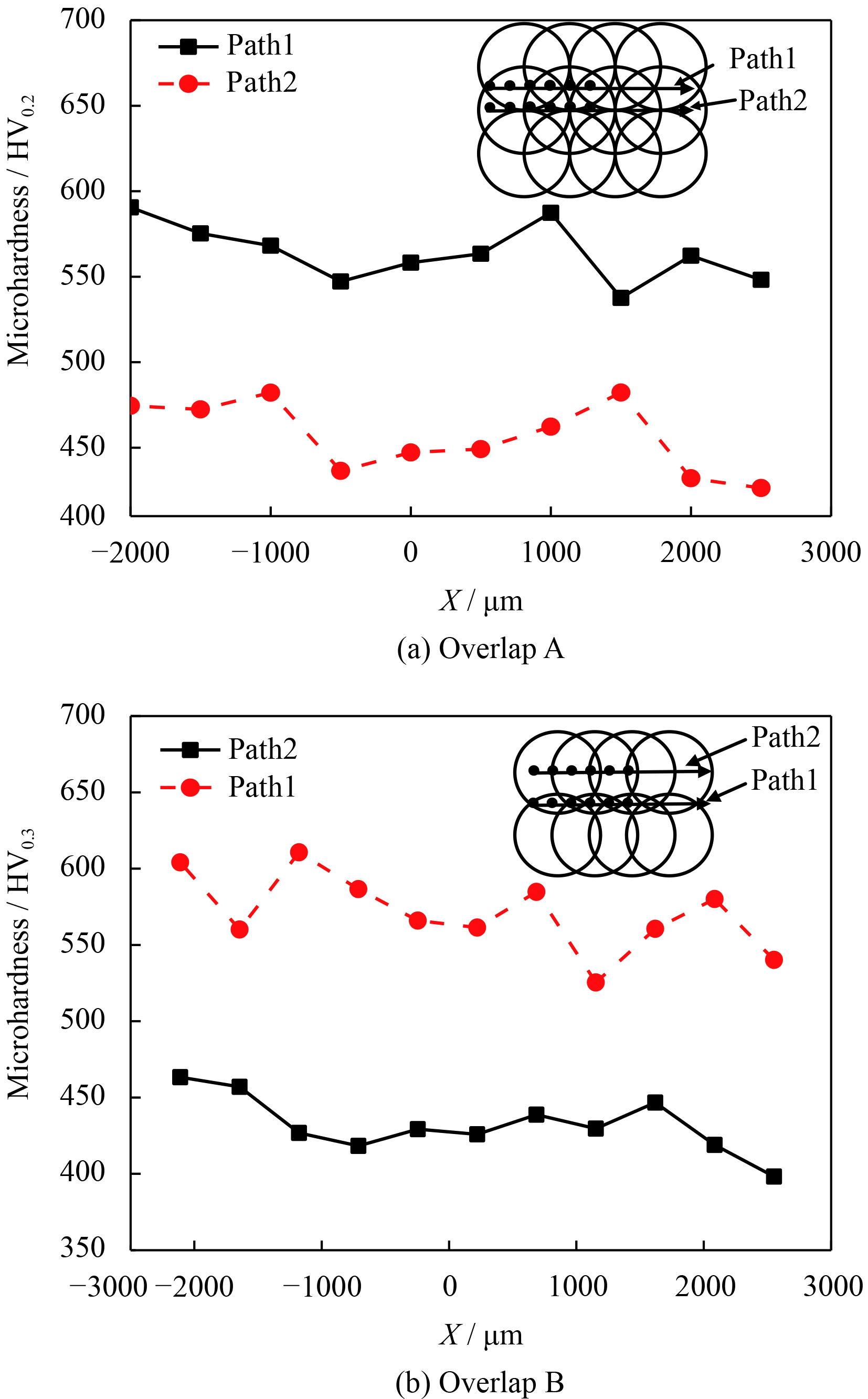

2.3 显微硬度不同位置处两种搭接率下的显微硬度如图11所示,从图11(a)可以看出,在搭接率为50%时,路径1比路径2的显微硬度高,这是因为在路径1处,光斑的搭接重合次数比路径2的多,所以冲击强化次数多的地方加工硬化现象更加明显,显微硬度则更大。同理,在图11(b)中路径1位置处搭接的冲击强化显微硬度也比路径2处的显微硬度大,这是因为纵向25%、横向56.5%的搭接率使得路径1处叠加冲击次数比路径2处的多,所以出现了路径1处显微硬度大于路径2处的显微硬度的现象。但是从图11(a)和(b)的显微硬度数值上来看,两种搭接率下的显微硬度基本相同,在由于搭接而重叠次数多的位置,搭接率50%路径1处的表面显微硬度与搭接率为纵向25%、横向56.5%路径1处的显微硬度基本相同,平均值分别为562.6和570.9 HV0.3;搭接率为50%路径2上的显微硬度与搭接率为纵向25%、横向56.5%路径2处的显微硬度基本相同,平均值分别为453.4和432.1 HV0.3。由位错强化理论可知,激光冲击强化处理的材料在表面塑性变形过程中会发生位错运动,引起大量位错交割和增殖,并且增加空位、间隙原子、位错等结构缺陷,从而阻碍位错的进一步运动,引起加工硬化。晶粒尺寸的降低都会引起材料硬度的提高。从图5的微观组织来看,两种不同搭接率下的表面显微组织均出现了较高密度的位错和局部的纳米晶组织。由于光斑搭接,在多次冲击的区域内可能出现了纳米晶,而在重叠次数少的位置区域出现了高密度的位错。不同路径上的显微组织也有差异,表面纳米晶的出现使得路径1上的硬度比强化导致的高密度位错路径2上的硬度更大。并且也从图5可以看出,两种搭接率下,形成的高密度位错和纳米晶数量基本相当,这也说明了两种搭接率下表面显微硬度基本相同。

|

| 图 11 两种搭接率下表面显微硬度分布 Fig. 11 Surface distribution of micro-hardness with two different overlapping rate |

截面方向上的显微硬度分布如图12所示,截面上的硬度分布取相同水平位置处的3个点的平均值,以减少偏差。可以看出两种搭接率下的截面显微硬度变化基本相同,都随着截面深度的增加而减小,并且两种搭接率下的变化速率也相同。在距离表面200 μm的截面区域内,随着深度的增加,显微硬度的减小速率比较快,这是因为冲击波产生的高强度压力使表面产生了剧烈的塑性变形,并且产生了晶粒细化,在截面深度200 μm以下的区域, 硬度变化较为平缓,这是因为冲击波随着深度的增加而衰减,冲击波压力减小[18-19],产生的塑性变形小,因而硬度的变化速率较小。深度上的硬度分布主要与截面的晶粒尺寸和大小有关,激光诱导产生的冲击波可以认为是在截面方向的单轴传播。正是由于冲击波在材料内部的传播使得截面组织产生不同程度的位错和细化晶粒,致使截面硬度不同程度的提高。而两种搭接率下表面上的晶粒尺寸和大小基本相同,冲击波传播到材料内部造成的截面上的位错和晶粒细化也基本相同。因此,两种搭接率下深度上的显微硬度分布也相同,采用新型搭接率工艺可以获得较好的显微硬度性能。

|

| 图 12 两种搭接率下截面显微硬度分布 Fig. 12 Profile distribution of microhardness with two overlapping rate |

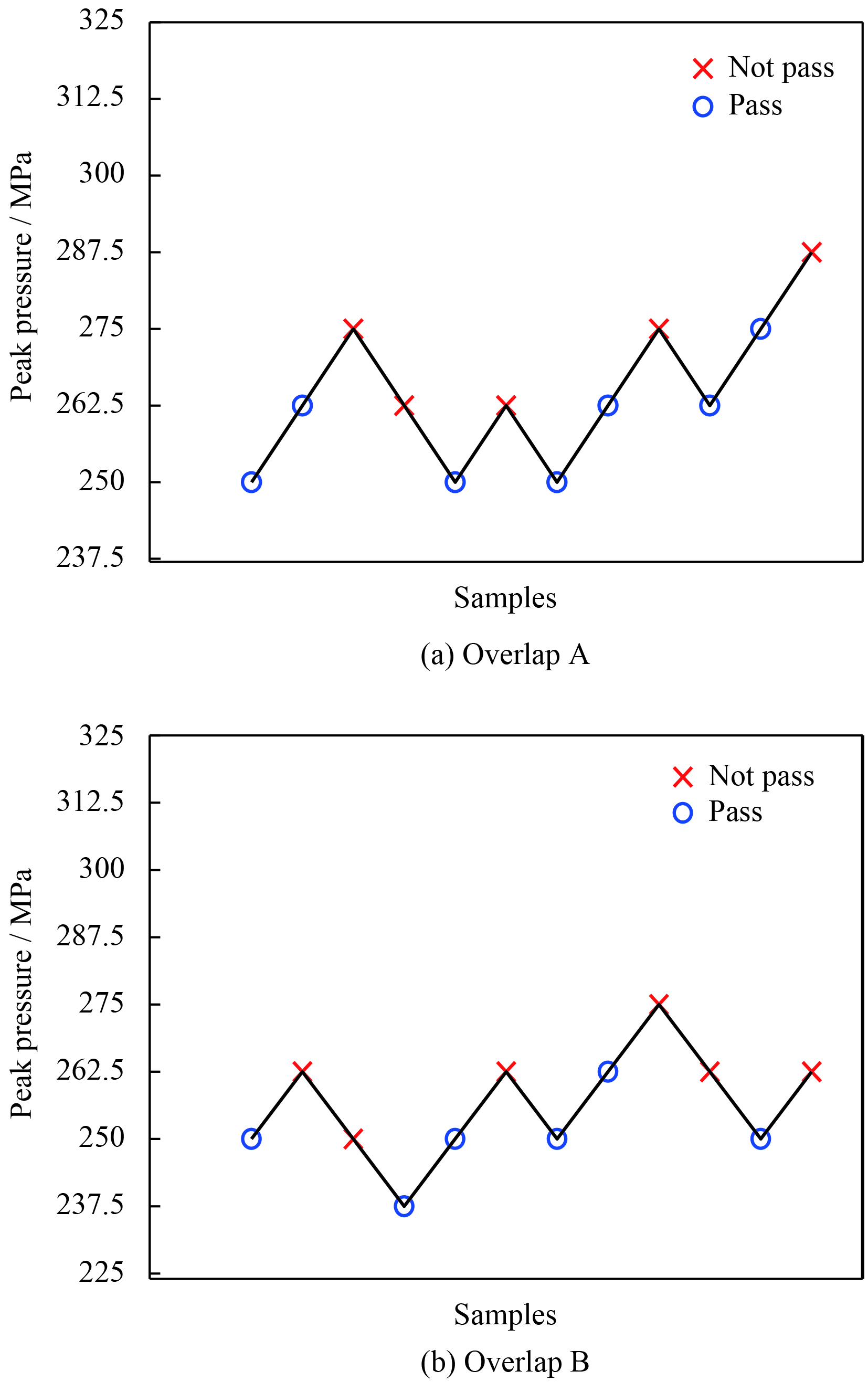

为了验证新型搭接率对于高周疲劳性能的影响,根据国家标准GB/T3075-2008的要求,采用图13所示的拉伸疲劳试样,QBG-100高频疲劳试验机进行疲劳试验,经过线切割,打磨,抛光等工艺制成。冲击路径,强化区域等如图13蓝色方框所示。采用的强化具体参数为:波长1064 nm、脉冲能量5 J、脉宽20 ns,光斑直径2.2 mm、搭接率采用50%和横向56.5%,纵向25%两种不同的类型,冲击次数两次,双面对冲。

|

| 图 13 TC11钛合金高周疲劳试样的尺寸和LSP区域 Fig. 13 Dimensions and LSP process area of TC11 titanium alloy high cycle fatigue specimens |

疲劳试验分成两组,一组12个式样,分别采用两种不同搭接率工艺进行强化。根据实际TC11钛合金叶片工程上表面粗糙度的要求,采用DLSURF DR160粗糙度仪对两种不同搭接率表面的粗糙度值进行测量。分别取相同水平线上的3个不同位置,并取平均值作为最终的测量结果,测量结果如表1所示。结果表明,两种搭接率下的粗糙度大小基本相同。这是因为两种搭接率下,表面产生的残余压应力基本相同。在经过同样的前处理后,塑性形变决定了钛合金表面的粗糙度,由于表面的塑性形变相同,所以粗糙度也相同。经过激光冲击强化后的钛合金表面粗糙度较小,可以进行疲劳试验。

| Overlap | Point 1 | Point 2 | Point 3 | Average value |

| A | 0.795 | 0.720 | 0.780 | 0.765 |

| B | 0.808 | 0.785 | 0.772 | 0.788 |

根据航空发动机叶片承受载荷情况以及航空材料工业标准,试验采用轴向加载,应力比为R=0.1(

|

| 图 14 两种不同搭接率下的疲劳数据 Fig. 14 Fatigue data of specimens with two different overlap |

当应力水平服从正态分布,可以用如下公式进行疲劳极限的计算。

其中

粗糙度和残余压应力对高周疲劳极限有着比较显著的影响[20],而也有文献[15]表明,搭接率对于残余压应力的深度没有太大影响。从表1可以看出两种搭接率下的平均粗糙度基本一致,而前面残余压应力的分析表明,新型搭接率表面和深度上残余压应力均因光斑内部的分布形式较为均匀而产生与传统50%搭接率相同的分布,并且强化后的疲劳极限也相同。因此,采用新型搭接率,不仅简化了加工工艺流程,并且冲击强化钛合金后的力学性能与传统的搭接率下激光强化钛合金基本相同。

3 结 论为提高平顶光束冲击强化钛合金的加工效率,优化强化工艺,提出了一种纵向25%,横向56.5%,覆盖率达到200%的简化搭接率强化工艺方法,并验证了该搭接率工艺下的基本力学性能。结论如下:

(1)当搭接率为纵向25%、横向56.5%时,激光冲击强化TC11钛合金产生的表面残余压应力均值为−564.5 MPa,残余压应力深度为0.82 mm;传统50%搭接率冲击强化钛合金产生的表面残余压应力均值为−559.2 MPa,影响深度达0.81 mm。

(2)在新型搭接率下,激光冲击强化后表面重叠次数多的区域,显微硬度平均值为570.9 HV0.3,重叠次数少的区域平均值为432.1 HV0.3;在传统搭接率下重叠次数多的区域,显微硬度平均为562.6 HV0.3,重叠次数少的区域显微硬度平均值为453.4 HV0.3.

(3)新型搭接率下激光冲击强化后的疲劳极限为256.3 MPa,传统50%搭接率下的疲劳极限为264.6 MPa。

平顶光束光斑内部的能量分布比较均匀,采用这种优化的搭接率工艺可以达到与50%搭接率下相同的冲击力学效果。纵向25%、横向56.5%的搭接率既可以简化加工工艺,提高加工效率,又使得各项力学性能与传统的50%搭接率基本相同,可以用于工业激光加工零部件的过程中。这为平顶分布激光束冲击强化金属材料提供了一种更加高效且冲击效果好的搭接率工艺方法。

| [1] |

何卫锋, 李应红, 李启鹏, 等. LSP提高TC6钛合金振动疲劳性能及强化机理研究[J]. 稀有金属材料与工程, 2013, 42(8): 1643-1648.

HE W F, LI Y H, LI Q P, et al. Vibration fatigue performance and strengthening mechanism of TC6 titanium alloy by laser shock peening[J]. Rare Metal Materials and Engineering, 2013, 42(8): 1643-1648 (in Chinese). |

| 点击浏览原文 | |

| [2] |

聂祥樊, 何卫锋, 臧顺来, 等. 激光冲击对TC11钛合金组织和力学性能的影响[J]. 航空动力学报, 2014, 29(2): 321-327.

NIE X F, HE W F, ZANG S L, et al. Effect on structure and mechanical properties of TC11 titanium alloy by laser shock peening[J]. Journal of Aerospace power, 2014, 29(2): 321-327 (in Chinese). |

| 点击浏览原文 | |

| [3] |

李媛, 何卫锋, 周舟. 变参数激光冲击TC17钛合金疲劳裂纹扩展特性[J]. 激光与红外, 2017, 47(10): 1228-1233.

LI Y, HE W F, ZHOU Z. Fatigue crack propagation property of TC17 titanium alloy by laser shock peening[J]. LASER & INFRARED, 2017, 47(10): 1228-1233 (in Chinese). |

| 点击浏览原文 | |

| [4] |

张明扬, 朱颖, 郭伟, 等. 激光冲击强化对TC17钛合金高周疲劳性能的影响[J]. 激光技术, 2017, 41(2): 231-234.

ZHANG M Y, ZHU Y, GUO W, et al. Effects of laser shock processing on fatigue properties of TC17 titanium alloy[J]. LASER TECHNOLOGY, 2017, 41(2): 231-234 (in Chinese). |

| 点击浏览原文 | |

| [5] | CAO Y, SHIN Y, WU B. Parametric study on single shot and overlapping laser shock peening on various metals via modeling and experiments[J]. Manufacturing Science and Engineering, 2010, 132: 061010. |

| 点击浏览原文 | |

| [6] | ROBERT A, WILLIAM R, STEVEN E, et al. Prediction and characterization of residual stresses from laser shock peening[J]. International Journal of Fatigue, 2012, 36: 98-106. |

| 点击浏览原文 | |

| [7] |

花银群, 蔡峥嵘, 陈瑞芳, 等. TC4钛合金激光搭接冲击强化的实验和数值模拟[J]. 激光技术, 2010, 34(5): 632-635.

HUA Y Q, CAI Z R, CHEN R F, et al. Experiment and numerical simulation of overlapping laser shock processing in TC4 titanium alloy[J]. LASER TECHNOLOGY, 2010, 34(5): 632-635 (in Chinese). |

| 点击浏览原文 | |

| [8] | HU Y X, YAO Z, HU J. 3D-FEM simulation of laser shock processing[J]. Surface & Coatings Technology, 2006, 201(3-4): 4126-4135. |

| 点击浏览原文 | |

| [9] | HU Y X, YAO Z. Overlapping rate effect on laser shock processing of 1045 steel by small spots with Nd: YAG pulsed laser[J]. Surface & Coatings Technology, 2008, 202(8): 1517-1525. |

| [10] | HU Y X, YAO Z. Numerical simulation and experimentation of overlapping laser shock processing with symmetry cell[J]. International Journal of Machine Tools and Manufacture, 2008, 48(2): 152-162. |

| 点击浏览原文 | |

| [11] |

苏波泳, 孙桂芳, 裴旭, 等. 冲击波动态传播特性对激光喷丸残余应力场的影响[J]. 中国表面工程, 2018, 31(2): 15-22.

SU B Y, SUN G F, PEI X, et al. Influence of shock wave transient transmission on laser peened residual stress field[J]. China Surface Engineering, 2018, 31(2): 15-22 (in Chinese). |

| 点击浏览原文 | |

| [12] |

程龙. 不同激光冲击工艺参数对40Cr钢表面应力应变影响的模拟试验研究[D]. 镇江: 江苏大学, 2017.

CHENG L. Experimental study on the effect of different laser impact process parameters on the stress and strain of 40Cr steel surface[D]. Zhenjiang: Jiangsu University, 2017 (in Chinese). |

| [13] | CAO Z W, XU H, ZOU S, et al. Investigation of surface integrity on TC17 titanium alloy treated by square-spot laser shock peening[J]. Chinese Journal of Aeronautics, 2012(04): 650-656. |

| 点击浏览原文 | |

| [14] |

余天宇, 戴峰泽, 张永康, 等. 平顶光束激光冲击2024铝合金诱导残余应力场的模拟与实验[J]. 中国激光, 2012, 39(10): 1003001.

YU T Y, DAI F Z, ZHANG Y K, et al. Simulation and experimental study on residual field of 2024 aluminum alloy induced by flat-top laser beam[J]. Chinese Journal of Lasers, 2012, 39(10): 1003001 (in Chinese). |

| 点击浏览原文 | |

| [15] |

朱然, 张永康, 孙桂芳, 等. 三维平顶光束激光冲击2024铝合金的残余应力场数值模拟[J]. 中国激光, 2017, 44(8): 0802007.

ZHU R, ZHANG Y K, SUN G F, et al. Numerical simulation of residual stress fields in three-dimensional flattened laser shocking of 2024 aluminum alloy[J]. Chinese Journal of Lasers, 2017, 44(8): 0802007 (in Chinese). |

| 点击浏览原文 | |

| [16] |

颜鸣皋. 中国航空材料手册[M]. 北京: 中国标准出版社, 2004.

YAN M G. Chinese handbook of aeronautical material[M]. Beijing: Chinese Specification Press, 2004 (in Chinese). |

| [17] | LUO K Y, LIN T, DAI F Z, et al. Effects of overlapping rate on the uniformities of surface profile of LY2 Al alloy duringmassive laser shock peening impacts[J]. Surface & Coatings Technology, 2015, 266: 49-56. |

| [18] |

胡永祥. 激光冲击处理工艺过程数值建模与冲击效应研究[D]. 上海: 上海交通大学, 2008.

Hu Y X. Research on the numerical simulation and impact effects of laser shock processing[D]. Shanghai: Shanghai Jiaotong University, 2008 (in Chinese). |

| [19] | NIE X F, HE W F, ZHOU L C, et al. Experiment investigation of laser shock peening on TC6 titanium alloy to improve high cycle fatigue performance[J]. Materials Science & Engineering A, 2014(594): 161-167. |

| 点击浏览原文 | |

| [20] |

卢光辉. 基于磨削加工表面完整性的滚动接触疲劳寿命预测[D]. 上海: 上海交通大学, 2009.

LU G H. Prediction of rolling contact fatigue life based on surface intergrity of grinding process[D]. Shanghai: Shanghai Jiaotong University, 2009 (in Chinese). |