2. 上海东芙格尔冷锻制造有限公司,上海 201821

2. Shanghai Dongfogel Cold Forging Co., Ltd., Shanghai 201821, China

低碳钢凭借其良好的塑性、韧性及延展性,广泛应用于汽车金属零部件的塑性成形加工中。冷加工时工件与模具接触表面上的压应力可高达2500~3000 MPa,加上瞬间高压产生的摩擦热,急剧加速模具磨损,降低零件表面质量[1]。为此,大量钢质、铝质冷锻件成形前通常采用磷化-皂化表面润滑处理,以在模具与工件表面之间形成固体隔离层来起到降低接触摩擦力的作用[2]。但磷化-皂化工艺与现代制造中绿色环保政策相悖,亟待开发节能环保型润滑剂及润滑工艺。水基润滑液因其环境友好的特点在机械切削加工、金属压力成形等行业具有良好的应用前景[3]。Zhang B M等[4]发现在高载荷高速下水基纳米MOS2粉末溶液具有显著的减摩、润滑特性,并通过计算得到MOS2晶体层与层之间结合能低于摩擦副中剪切能。Wu C等[5]利用四球试验机和摩擦磨损试验机考察纳米石墨水基润滑剂润滑性能,发现纳米级石墨具有优良的吸附性能与极压润滑性能,但对摩擦因数影响不大。李嘉等[6]发现合理成分配比的羟基硅酸盐水溶液具有较好的减摩抗磨作用,并指出羟基硅酸盐粒子提高了水溶性润滑剂形成的润滑膜的粘弹性。Sheila[7]研究了金属氧化物聚合物体系中的湿粘着性,并发现湿粘附性不可逆的增加是由于聚合物的催化固化以及在环氧底漆基体内形成了纳米复合层。石琛等[8]基于润湿性、稳定性与润滑性能指标制备出水基纳米WS2润滑剂,应用在7085铝合金的等温模锻试验表明其效果优于水基型与油基型石墨润滑剂。Hu X F等[9]发现氨基酸粘土在水中具有较好的分散性,作为可溶性添加剂可产生润滑修复薄膜。虽然上述几种新型水基润滑剂都具有一定减摩特性,但与表面有磷皂化膜的摩擦学性能对比研究较少,而且也未见应用于工业自动化生产的润滑剂相关报道。

文中研制一种节能环保型水基高分子复合润滑液,通过涂覆工艺在工件表面形成涂层,较磷化-皂化工艺能有效节省工序。现以GCr15轴承钢和10低碳钢为摩擦副对偶件材料,通过球-盘式摩擦试验对比考察高分子复合润滑液涂层、磷皂化膜以及不添加润滑介质对接触表面摩擦学性能的影响差异,结合界面上摩擦切应力的变化规律分析不同摩擦阶段,并借助VHX-600K型超景深显微镜深入观察磨损形貌,分析不同润滑条件下的表面磨损机制。

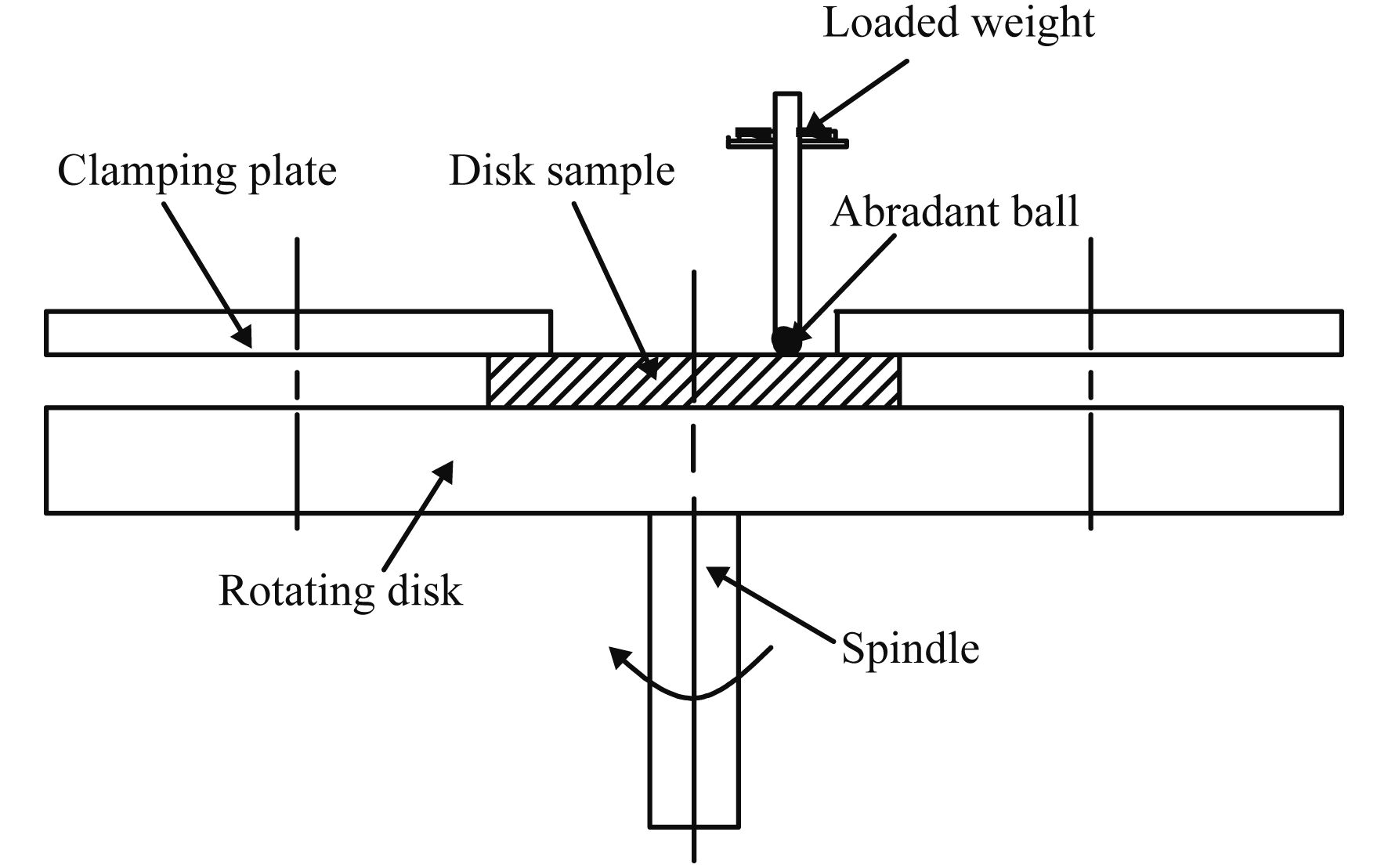

1 试 验 1.1 试验设备与摩擦副该试验在计算机程序控制的HT-500型球-盘式摩擦试验机上进行,摩擦副对偶件由水平方向上做高速旋转运动的10钢圆片试样与位于其接触面正上方的GCr15钢球组成,两个对偶件表面之间形成近点接触模式,如图1所示。法向载荷经添加不同质量砝码加载,并由压力传感器实时测量。摩擦副接触表面摩擦因数由受力杠杆传力给传感器检测获得的切向力f与施加的法向作用力F计算获取。由库仑摩擦定律可知,摩擦因数计数如式(1):

|

| 图 1 球-盘摩擦副工作示意图 Fig. 1 Working diagram of the ball-disc friction pair |

其中:m为载荷质量,g为重力加速度。对摩球直径为Ф 6 mm,表面粗糙度Ra为0.1 μm,硬度为60~62 HRC。试样尺寸为Ф 30 mm×5 mm,表面粗糙度Ra为1.6 μm,实测平均硬度为65 HRB,10钢的主要力学性能见表1 [10]。

| Parameters | Values |

| Tensile strength, Rm / MPa | ≥ 335 |

| Yield strength, Rp0.2 / MPa | ≥ 205 |

| Initial hardness, HB / MPa | ≤ 137 |

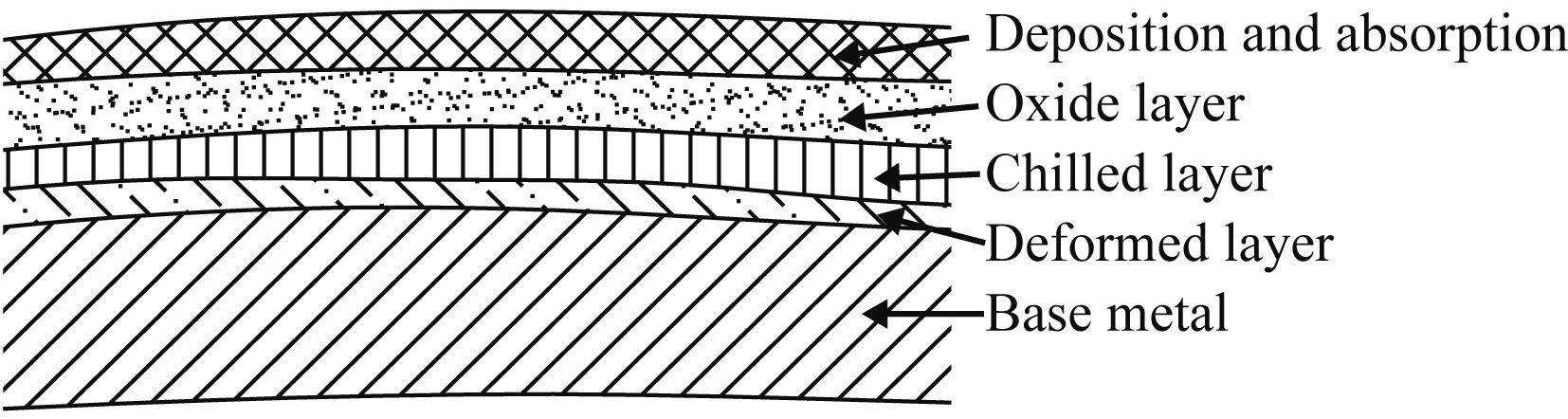

试验前用无水乙醇和丙酮对试样进行超声波清洗,去除表面油污,并立即烘干。图2为露在空气中并经车削、打磨后形成的试样表层剖面结构,材料基体上覆盖一层弹塑性变形层,再向上分别为冷硬层、氧化层、沉积吸附层[11]。将上述准备好的圆片试样分成3组进行不同的表面处理,处理方法见表2。为确保试验的可重复性与准确性,每种润滑条件重复3个试样。其中水基高分子复合润滑液(简称为高分子润滑液)的主要润滑介质为6%六方氮化硼微粉hBN与3%聚四氟乙烯粉末PTFE,以去离子水为基体,按比例依序添加扩散剂、固体润滑剂、磷酸盐、增粘剂、表面活性剂等成分,经充分搅拌、打散至均匀,获得一种水溶性复合型乳状稀胶体,其粘度可用NK-2型粘度计测算,并可等比例添加水的含量来调整至标准内。涂覆前将试样随炉加热至150~200 ℃并保温30 min以上,然后立即浸入润滑液,稍作数秒停留再提出,通过调整浸涂时间、试样加热温度以及润滑液粘度来控制表面吸附效果,在自然风干过程中,试样表面形成粘附牢固的涂层。高分子润滑液及其成膜涂层的重要特征见表3。

|

| 图 2 试样实际表层结构图 Fig. 2 Actual surface structure of tested samples |

| Sample code | Processing mode |

| N | Not added lubricant |

| P | Film by Phosphating and saponification |

| G | Coated water-based polymer mixed lubricant |

| Parameters | Flowing

time / s |

Viscosity /

(Pa·s) |

Density /

(kg·m−3) |

Coating

thickness / μm |

Coating

stripping force / N |

| Values | 23~25 | 0.1 | 1.25×103 | 80—100 | ≥50 |

试验环境为大气,温度20~25 ℃,滑动摩擦试验条件参数:法向载荷350 g,圆滑动半径3 mm,电机转速560 r/min,电机工作频率10 Hz,对摩时间30 min。摩擦试验前后,采用VHX-600K型超景深三维数码显微镜对不同处理的试样初始表面形貌及微观磨损形貌进行观察和分析。

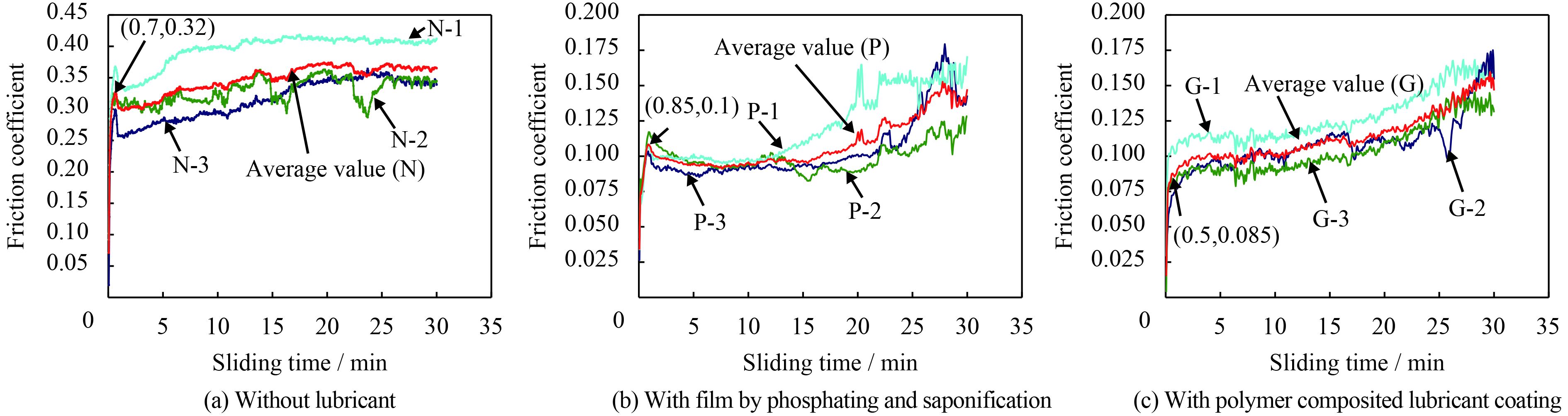

2 结果与讨论 2.1 摩擦因数图3为同一接触压力与转速工况下,球-盘摩擦副试样接触表面摩擦因数在3种不同润滑介质作用下随滑动时间变化的关系。不同润滑条件下的摩擦因数变化走向有着相同的特征,即在摩擦初始阶段,试样转动1 min之内,摩擦因数迅速上升到一个拐点,接着明显降低或微小幅度保持数分钟,之后伴随着较小幅度持续地起伏波动,渐趋缓慢上升,达到稳定状态。由库伦摩擦定律可知,试样转动时,相对静止的对偶球要产生相对滑动需要克服最大静摩擦力,当变成动摩擦时,摩擦因数又有所减小。从表面形貌来看,加工后试样基体表面微观上仍有许多凸峰与凹谷,表面相对粗糙,摩擦因数较大,随表面微凸体被磨平,加上摩擦生热效应,接触界面区域材料出现软化,相对磨损初期较为光滑,摩擦因数稍作减小[12]。当基体材料表面吸附层及氧化层因一定次数的往复摩擦、剪切被破坏后,钢球与基体材料内表面层直接接触的面积增加,摩擦因数成正相关关系以小波幅渐趋上升。

|

| 图 3 不同润滑条件下摩擦因数随时间变化关系 Fig. 3 Friction coefficients varied with time under different lubricating conditions |

为直观比较不同润滑介质下表面摩擦学性能之间的差异,通过用对摩时间内的平均摩擦因数随时间变化曲线及每隔一定时间内的平均摩擦因数变化率来考量。从图4可看出,G和P试样相对N试样表面摩擦因数都有显著降低,平均摩擦因数分别减小67.33%、68.79%;其中G试样较P试样表面摩擦因数稍高4.6%,而对摩开始5 min之内,G试样比P试样表面摩擦因数低2.1%。这表明高分子复合润滑涂层也具有与磷皂化膜一样优良的减摩、润滑特性。由于接触表面之间润滑介质及其吸附原理不一,表面摩擦因数波动变化范围有差异。摩擦因数的波动幅度一定程度上体现了润滑介质的减摩、耐磨稳定性[13],可用一段时长内的平均摩擦因数变化率来反映该时间内的摩擦因数波动幅度。由图4及表4可知,滑动摩擦时长15 min内,P试样表面摩擦学性能最稳定,G试样其次。但在15~30 min范围内,G试样表面减摩作用相对P试样较稳定,摩擦因数增幅较小。整个对摩过程中,N试样表面未添加润滑介质,基体材料处于干摩擦,磨合期内摩擦因数波动幅度最大。

|

| 图 4 不同表面处理的平均摩擦因数及其变化率随时间变化关系 Fig. 4 Average friction coefficient and its change rate varied with sliding time treated by different lubricant |

| Sliding time

period / min |

Change rate of average friction

coefficient / (%·min−1) |

||

| N | P | G | |

| 5-15 | 0.39 | −0.01 | 0.09 |

| 15-30 | 0.18 | 0.17 | 0.16 |

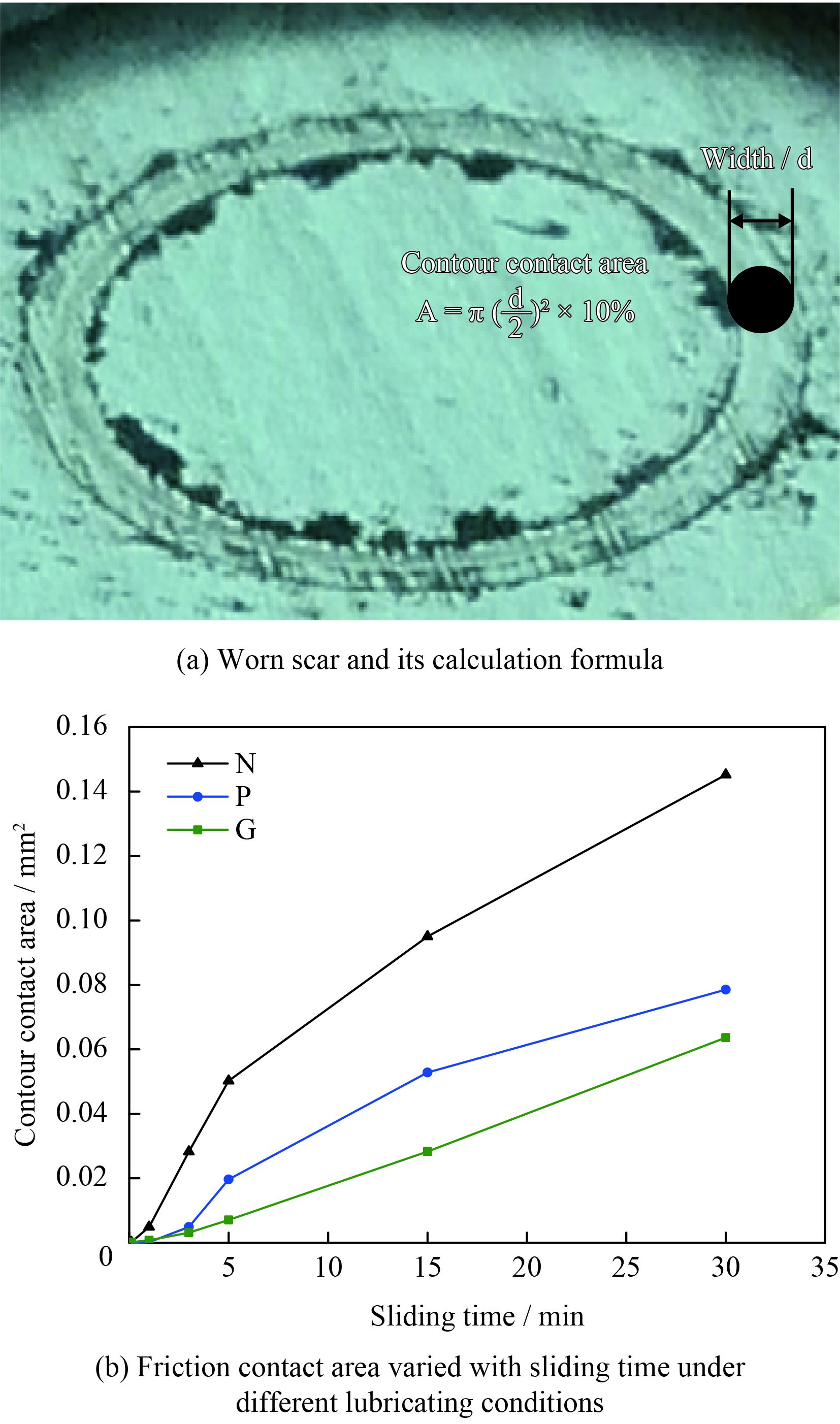

这里对试样基体材料在干滑动摩擦下进行磨损行为研究,为其它两种表面有润滑介质的摩擦磨损分析提供对照。由于摩擦副构件表面微观上都存在凹凸不平形状,在低载荷作用下,接触表面并非全面接触,只有部分凸体与凹谷才真正接触,多个接触点形成轮廓接触区域,而且轮廓接触面积一般不超过名义接触面积的5%~15%[14]。经过时长30 min的对摩,试样表面出现一个微浅的环形磨痕。为认识磨损区域材料所受应力的变化规律,实测并计算数个不同润滑条件下摩擦时间阶段的磨损环宽、名义接触面积、轮廓接触面积,结果如图5所示。由库仑摩擦定律可知,摩擦切应力与接触面上的法向压应力成正比,利用式(2)计算而得。根据剪切摩擦条件,摩擦切应力与材料剪切屈服强度成正比[15],其数学表达式如式(3)。图6所示为干滑动摩擦的两种摩擦边界条件下所计算的摩擦应力随时间变化的规律。

|

| 图 5 实际磨痕及不同摩擦接触面积随时间的变化 Fig. 5 Actual worn scar and variation of different friction contact area with sliding time by different treatments |

|

| 图 6 基于两种摩擦模型的摩擦切应力随滑动时间的变化 Fig. 6 Variation of friction shear stress with sliding time based on two friction boundary models |

其中:

很显然,对摩开始4.5 min之内对应剪切摩擦,基体表面微凸体在较大的接触应力下被快速重复挤剪,此阶段磨损加快,与磨痕面积变化规律一致。接着较长一段时间为库仑摩擦,摩擦因数未超过极限值0.5,加上部分细小磨屑填充到表面凹谷,接触应力随接触面积增大而变小,机械磨损效应降低。而磨屑的形成遵循接触表面材料的塑性变形-裂纹萌生、扩展-断裂形屑的规律[16],摩擦表面微观上又是高低不平的,局部受力较复杂,所以摩擦过程中通常为库仑摩擦与剪切摩擦交替存在的混合模型。

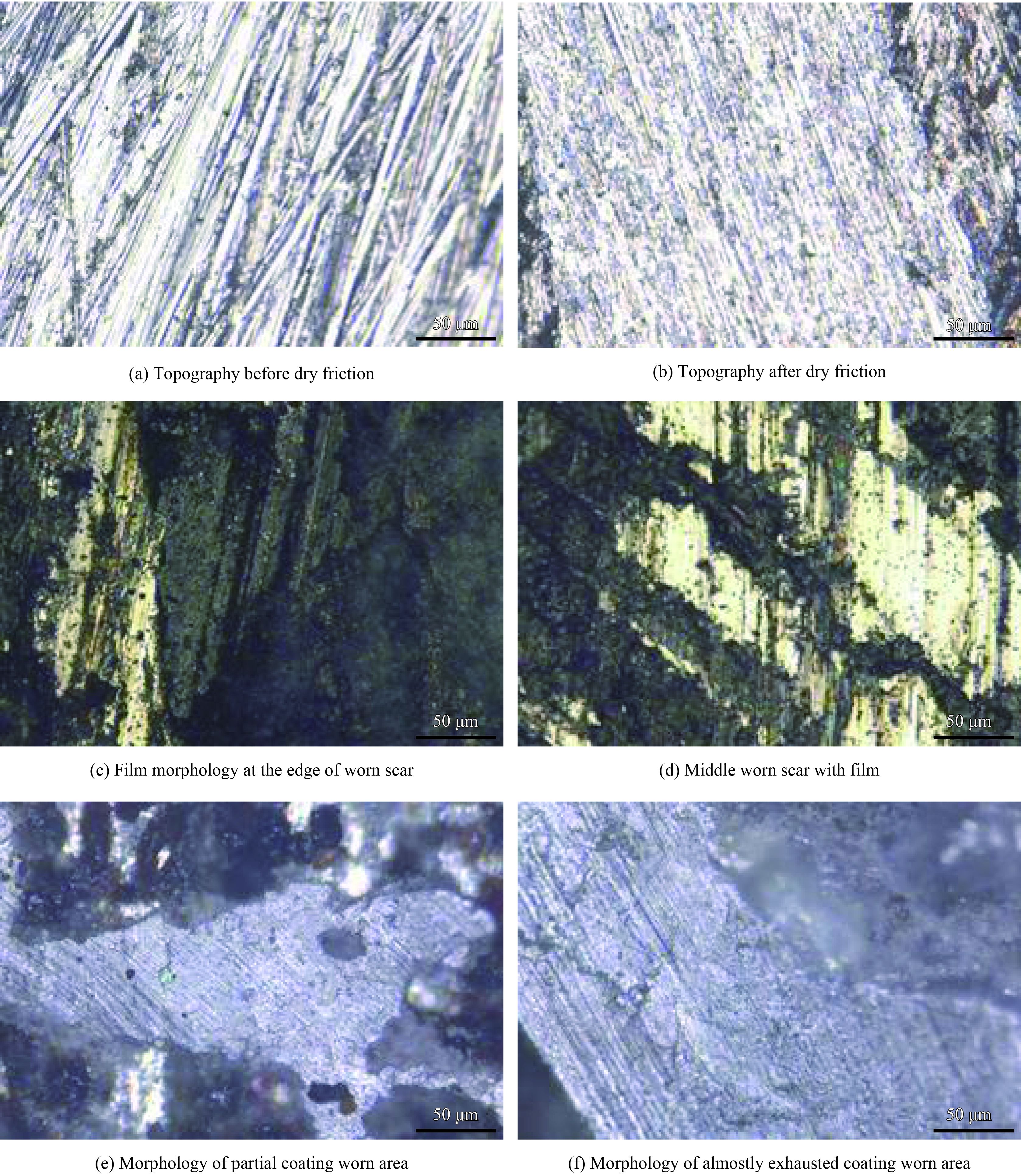

2.3 摩擦磨损机制图7给出了经由干摩擦、磷皂化膜、高分子复合润滑涂层3种不同润滑介质处理的试样初始表面与磨损表面的微观形貌。干摩擦磨损后,N试样表面相对开始紊乱取向出现了很多沿滑动方向排列的条纹状磨痕与大量细小磨屑,如图7(b)所示。这是基体表面粗糙峰被剪裂及脱落的磨屑颗粒对表层进行微切削形成的犁沟,同时磨屑在摩擦热高温作用下易被氧化为较硬的氧化物颗粒,从而产生三体磨粒磨损,这也说明了干滑动摩擦因数波动较大的原因[17-18]。另外,磨屑在往复摩擦、碾压中经历持续新生、细碎、排出的动态过程,库伦摩擦与剪切摩擦共存作用使得磨屑产生涂抹、转移,也可以看出磨痕边界处聚集了大量红棕色与黑色混合的铁的氧化物磨屑,磨痕中间区域多为瞬间摩擦过烧发蓝、显黑的片粒状铁屑,分散涂抹在基体上。所以,干滑动摩擦下磨粒磨损、氧化磨损占主导作用。

|

| 图 7 不同润滑介质下试样磨损前后表面形貌 Fig. 7 Surface morphologies of unworn and worn scars on samples under different lubricating conditions |

磷皂化润滑下,P试样表面形成的磷皂化膜对摩擦副接触表面能起到一定的隔开作用,磨痕显著减小,图7(d)呈现了新生金属光亮带与不连续的条形暗灰色磷皂化膜层间隔分布的磨损形貌。表面初始磷皂化膜层因受粗糙度等影响,膜厚不一明显,由透明度可见性表现。由于磷化膜经过化学反应而得,膜厚在10~50 μm,与基体粘附牢固,能抗压耐热,加上膜表面生成一层润滑性优异的锌皂[2],所以摩擦时能量优先转移到膜层内,进入边界摩擦,接触表面光滑而且为全滑动,摩擦条件为库伦摩擦。当一定高频循环刮擦使得膜层较薄区先损耗,接着摩擦副表面直接接触形成干摩擦,发现有少量红棕色Fe2O3磨屑与过烧发蓝的细片状铁屑。因此,磷皂化膜层能有效提高基体表面的摩擦学性能,其磨损机制主要为轻微的磨粒磨损与极少的氧化磨损。

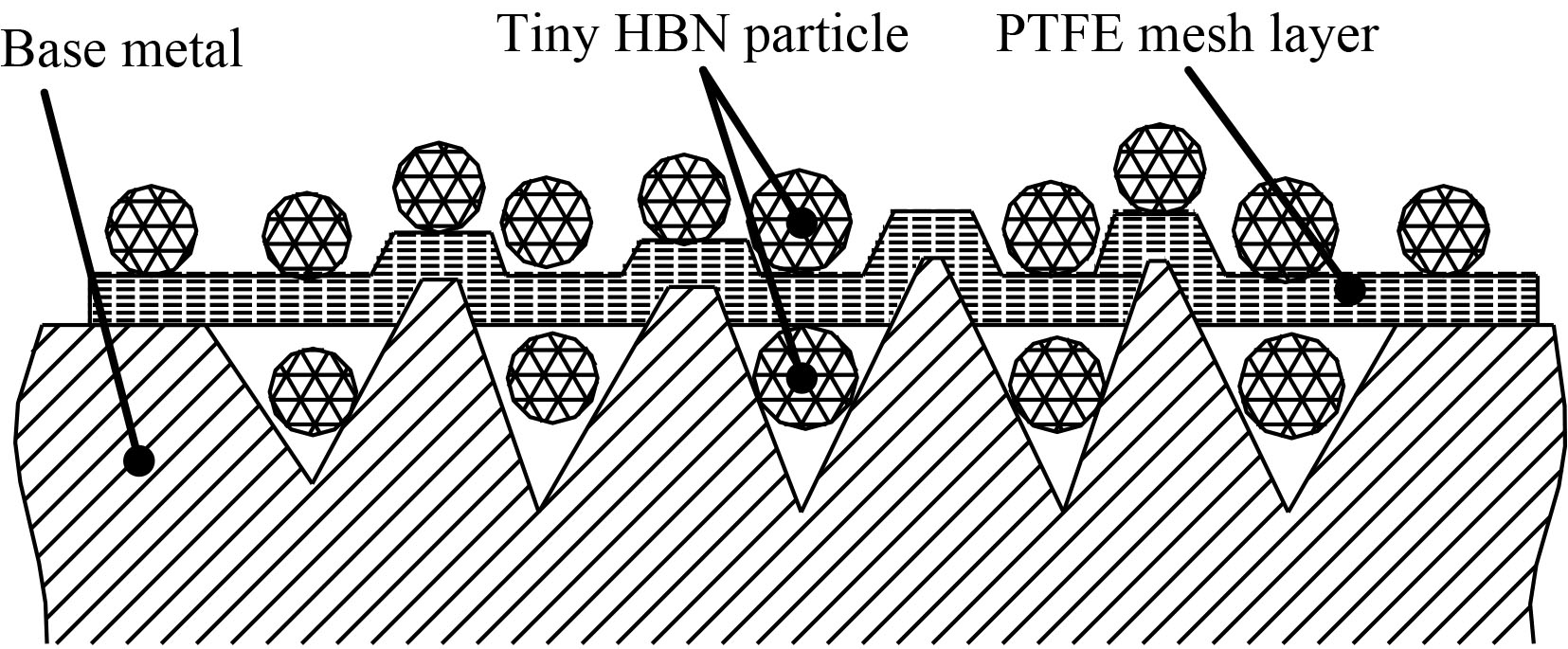

与磷皂化膜作用下摩擦相比,吸附高分子复合润滑涂层的G试样磨损表面形貌也有类似的特征,即不光亮的金属带与缺损的块状涂层相间布置,露出的基体层在摩擦结束后表面仍附着微米级膜层,所以未显现金属光泽。而在块状涂层几乎耗完区,并未看见大量的磨屑与其他颜色的铁屑氧化物颗粒,也未发现明显剥落层,但出现与滑动方向一致的浅划痕与交叉的少量微裂纹,见图7(e)(f)。这是由于高分子复合润滑涂层比磷皂膜偏厚约50 μm,摩擦副接触表面被完全隔离,开始摩擦状态为流体摩擦,表现为类似石墨结构的六方氮化硼HBN分子层间自滑移[19];随着涂层被磨薄、挤开,摩擦模型由库伦摩擦转变为剪切摩擦,此时自润滑与承载性能优异的PTFE薄膜与摩擦副接触(边界摩擦),由于PTFE受热承压下具有流变延展性,所以表现出稳定的减摩性[20];当对偶球与基体表面接触刮擦时(干摩擦),因涂覆时粒径在1 μm左右的HBN微粉极易进入表面凹谷内,故又形成边界摩擦,显著改善了基体表面摩擦学性能,涂层主要结构与润滑介质如图8所示。因此,表面有高分子复合润滑涂层的摩擦过程中磨损机制主要表现为轻微磨粒磨损。

|

| 图 8 金属表面高分子复合润滑涂层结构示意图 Fig. 8 Structure diagram of polymer composited lubricant coating on metal surface |

(1) 自制的高分子复合润滑涂层具有与磷皂化膜较接近的润滑减摩效果,试验中前者较后者表面平均摩擦因数稍高4.6%,而对摩开始阶段,前者摩擦因数更低。相对不添加润滑介质的干摩擦,两种润滑介质处理的摩擦副表面摩擦因数显著降低,分别可减少67.33%、68.79%,而且减摩性能稳定。

(2) 不同的润滑方式下,表面摩擦行为与磨损机制不同。与N试样干摩擦相比,P试样还有边界摩擦,G试样又比P试样多了流体摩擦。摩擦过程中,N试样表面以磨粒磨损、氧化磨损为主,P试样磨损机制主要为轻微磨粒磨损与少量氧化磨损,G试样磨损程度最小,表现为轻微磨粒磨损。

(3) 采用涂覆成膜工艺在试样表面形成高分子复合润滑涂层,可显著提高低碳钢表面摩擦磨损性能。

| [1] |

郭学锋, 张绪平, 田爱芬, 等. 材料成形原理[M]. 徐州: 中国矿业大学出版社, 2013: 237-239.

GUO X F, ZHANG X P, TIAN A F, et al. Material forming principle[M]. Xuzhou: China University of Mining and Technology Press, 2013: 237-239 (in Chinese). |

| [2] |

方泉水, 辛选荣, 刘汀. 高分子润滑剂在挤压中的应用[J]. 锻压技术, 2006, 31(6): 66-68.

FANG Q S, XIN X R, LIU T. Application of high ploymer lubricant in the extrusion process[J]. Forging & Stamping Technology, 2006, 31(6): 66-68 (in Chinese). |

| 点击浏览原文 | |

| [3] | YAN F G, YAN S, LIU F, et al. An experimental study of antirust additives ratio for green water-based lubricant[J]. Materials Science Forum, 2011(697-698): 88-92. |

| 点击浏览原文 | |

| [4] | ZHANG B M, SUN J L. Tribological performances of multilayer-MoS2 nanoparticles in water-based lubricating fluid[J]. Materials Science and Engineering (Conference Series), 2017(182): 012-023. |

| 点击浏览原文 | |

| [5] | WU C, ZHANG H Q, JIA X M. Study on lubricating properties of nanographite-containing water-based lubricant[J]. Lubrication Engineering, 2013(8): 66-69. |

| 点击浏览原文 | |

| [6] |

李嘉, 陈波水, 方建华, 等. 羟基硅酸盐在水溶液中的摩擦学性能研究[J]. 中国表面工程, 2007, 20(2): 37-41.

LI J, CHEN B S, FANG J H, et al. Study on tribological properties of hydroxyl silicate in aqueous solution[J]. China Surface Engineering, 2007, 20(2): 37-41 (in Chinese). |

| 点击浏览原文 | |

| [7] | SHEILA D. Towards improving wet-adhesion in a metal oxide-polymer coating system[J]. Journal of Applied Polymer Science, 2006, 99(6): 3318-3327. |

| 点击浏览原文 | |

| [8] |

石琛, 毛大恒, 杨续跃. 水基纳米WS2等温模锻润滑剂的制备与应用[J]. 中南大学学报(自然科学版), 2015, 46(4): 1253-1260.

SHI C, MAO D H, YANG X Y. Preparation of water-based nano-WS2 isothermal forging lubricant and its application[J]. Journal of Central South University (Science and Technology), 2015, 46(4): 1253-1260 (in Chinese). |

| 点击浏览原文 | |

| [9] | HU X F, ZHANG S M, YU L G, et al. Preparation of amino clay and evaluation of its tribological properties as a water-based lubricant additive[J]. Tribology, 2015(06): 24-28. |

| 点击浏览原文 | |

| [10] |

吴玉程. 工程材料基础[M]. 合肥: 合肥工业大学出版社, 2014: 141-143.

WU Y C. Engineering material foundation[M]. Hefei: Hefei Industrial University Press, 2014: 141-143 (in Chinese). |

| [11] |

赵振铎, 邵明志, 张召铎, 等. 金属塑性成形中的摩擦与润滑[M]. 北京: 化学工业出版社, 2004: 16.

ZHAO Z D, SHAO M Z, ZHANG Z D, et al. Friction and lubrication in metal plastic forming[M]. Beijing: Chemical Industry Press, 2004: 16 (in Chinese). |

| [12] |

薛进进, 孙琨, 方亮, 等. 30CrMnSiNi2A钢干滑动摩擦磨损特性研究[J]. 摩擦学学报, 2016(5): 614-621.

XUE J J, SUN K, Fang L, et al. Friction and wear characteristics of 30CrMnSiNi2A steel at dry sliding condition[J]. Tribology, 2016(5): 614-621 (in Chinese). |

| 点击浏览原文 | |

| [13] | QIAO Y L, XU B S, MA S N, et al. Tribological properties of Nano/Micron borate additive[J]. Materials Protection, 2003, 36(4): 17-19. |

| 点击浏览原文 | |

| [14] |

王家安. 低碳钢冷挤压中的磷化—皂化研究[D]. 济南: 山东大学, 2006: 17-19.

WANG J A. Study on phosphation-saponification in soft steel cold extrusion process[D]. Jinan: Shandong University, 2006: 17 -19 (in Chinese). |

| [15] | ZHANG D W, YANG H. Analytical and numerical analyses of local loading forming process of T-shape component by using Coulomb, shear and hybrid friction models[J]. Tribology International, 2015(92): 259-271. |

| 点击浏览原文 | |

| [16] |

詹武, 闫爱淑, 丁晨旭, 等. 金属摩擦磨损机理剖析[J]. 天津理工学院学报, 2001, 17(s1): 19-22.

ZHAN W, YAN A S, DING C X, et al. Analysis on the principle of metal friction and abrade wear[J]. Journal of Tianjin Institute of Technology, 2001, 17(s1): 19-22 (in Chinese). |

| 点击浏览原文 | |

| [17] | STACHOWIAK G B, STACHOWIAK G W. The effects of particle characteristics on three-body abrasive wear[J]. Wear, 2001, 249(3-4): 201-207. |

| 点击浏览原文 | |

| [18] |

乔玉林, 梁志杰, 孙晓峰, 等. 热轧钢/热轧钢摩擦副干摩擦高温摩擦行为的研究[J]. 金属热处理, 2006, 31(1): 30-32.

QIAO Y L, LIANG Z J, SUN X F, et al. The high temperature tribological behaviors of hot rolling steel/steel pairs at dry friction[J]. Heat Treatment of Metals, 2006, 31(1): 30-32 (in Chinese). |

| 点击浏览原文 | |

| [19] | SAYEM A A, RAHMAN M M, MAHDY M R C, et al. Negative refraction with superior transmission in graphene-hexagonal boron nitride (hBN) multilayer hyper crystal[J]. Scientific Reports, 2016(6): 25442. |

| [20] | CONTE M, IGARTUA A. Study of PTFE composites tribological behavior[J]. Wear, 2012, 296(1-2): 568-574. |

| 点击浏览原文 |