2. 中国航空发动机集团 北京航空材料研究院,北京100095;

3. 中国航空发动机集团 航空材料先进腐蚀与防护重点实验室,北京 100095

2. Beijing Institute of Aeronautical Materials Aero Engine Corporation of China, Beijing 100095, China;

3. Key Laboratory of Advanced Corrosion and Protection for Aviation Materials, Aero Engine Corporation of China, Beijing 100095, China

在航空发动机及地面燃机中,发动机叶片与机匣之间的间隙是导致发动机整体效率降低及油耗增加的重要因素之一[1]。对于航空发动机而言,油耗占直接运行费用的53%,因此减小叶片与机匣的间隙将有效地降低发动机制造和维修的成本。而叶片伸长效应、零件加工误差、装配公差、零部件振动引起的位移和变形等因素,会导致发动机转子和静子之间间隙过小,引起转子和静子的刮擦磨损及机匣、叶片的损伤,严重时甚至会导致发动机出现重大故障。为了提高发动机效率,保护转子和静子不受刮擦损伤,通常在发动机和燃机气路密封处的静子表面涂覆可磨耗涂层,用于维持最小气路间隙以提高发动机和燃机性能[2-4]。在航空发动机中,气路上可磨耗涂层的应用可以将其整体效率提高2%以上[5]。

可磨耗涂层材料一般由金属或陶瓷基相、润滑相和一定量的造孔相组成。基相的主要作用是作为支撑体保证涂层本身的机械强度和热障性能,润滑相(如h-BN)和造孔相(如聚苯酯等)的主要作用是降低涂层硬度、提高涂层可磨耗性能和抗粘着性,因此,可磨耗涂层的性能基本由涂层材料及其微观结构共同决定[6]。

研究人员针对涂层微观结构对其热机械性能及其整体功能的影响开展了大量研究,结果显示,涂层中孔隙和裂纹网络会直接干扰涂层的热流、可降低涂层导热率[7-9];可磨耗涂层大多由热喷涂工艺进行制备,Faraoun等[10]则利用涂层微观结构为依据实现了热喷涂工艺的优化。为了满足航空发动机高压涡轮部件1000 ℃以上的服役需求,可磨耗涂层材料多采用7YSZ陶瓷与聚苯酯、h-BN的混合体系,但该可磨耗涂层的应用同时需要在叶片叶尖涂覆硬质涂层以避免叶片的磨损[11];近年来,国外开发出一种Dy2O3稳定ZrO2(DySZ)陶瓷与聚苯酯、h-BN的混合材料体系,通过对孔隙率的控制,可以获得可磨耗性能更优的涂层[12]。

上述研究均表明,孔隙率、裂纹等微观特征对可磨耗涂层性能影响显著,但目前的微观特征研究大多局限在二维尺度,不能全面了解涂层特性。X射线显微镜是一种X射线断层扫描技术,可对材料进行微米尺度的无损三维成像[13-16],该技术逐渐被应用于涂层表征。Ahmadian等[17]利用X射线显微镜对等离子喷涂热障涂层界面裂纹扩展进行了深入研究,发现裂纹扩展与界面表面形貌关联紧密;Khoshkhou等[18]对EB-PVD制备的热障涂层进行了X射线显微镜测试,发现了高温条件下面层/粘结层界面氧化物厚度和位移的变化规律;Zhang等[19]则成功利用该技术对钛合金表面微弧氧化膜层内的孔隙进行了定量分析,揭示了孔隙形成机理。

目前大多数可磨耗涂层的研究仍采用对涂层某一微观截面进行分析,难以涵盖涂层三维方向的全部信息,而涂层各个维度方向的微观缺陷与涂层性能和使用寿命直接相关。文中采用热喷涂工艺制备DySZ基可磨耗涂层,利用X射线显微镜对涂层的微观结构进行三维表征,并结合扫描电镜对经1100 ℃高温后的面涂层孔隙率、界面及裂纹演变进行研究,为可磨耗涂层的研究方法提供新思路和研究基础。

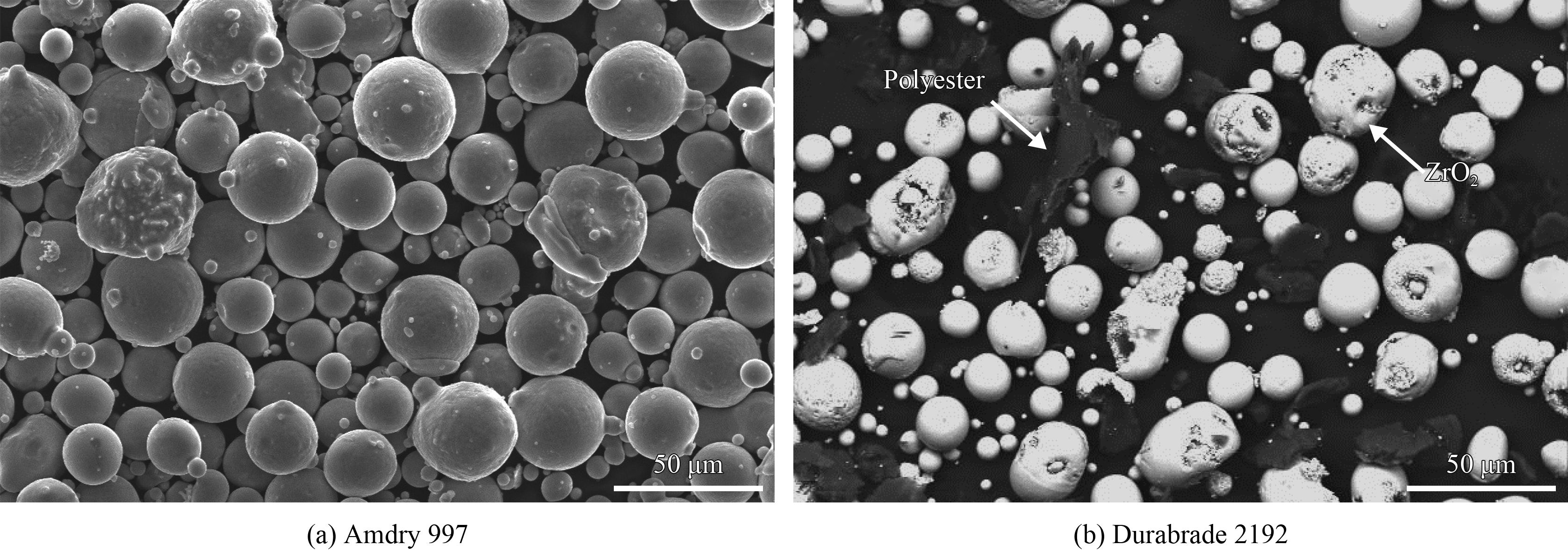

1 试 验 1.1 材料与试剂试样尺寸为6 mm×1 mm×1.5 mm,基体材料选用DD6单晶高温合金,其化学成分见表1。可磨耗涂层是双层体系,包括金属粘结层和可磨耗面层。金属粘结层和可磨耗面层的喷涂粉末分别采用Metco公司供应的Amdry 997和Durabrade 2192,两种粉末的化学成分等基本信息见表2,粉末形貌见图1。

| Element | Cr | Co | Mo | W | Ta | Re | Nb | Al | Hf | C | Ni |

| Content | 4.3 | 9 | 2 | 8 | 7.5 | 2 | 0.5 | 5.6 | 0.1 | 0.006 | Bal. |

| Products | Particle size/µm | Manufacture | Chemical composition, w/% | |||||

| Amdry 997 | −38+5 | Gas atomized | Ni | Co | Cr | Al | Ta | Y |

| Bal. | 20−26 | 18−23 | 6−11 | 2−6 | 0.3−0.9 | |||

| Durabrade 2192 | −176+11 | Agglomerated, plasma

densified (HOSP) & blended |

ZrO2 | Dy2O3 | Polymer | h-BN | Impurities | |

| Bal. | 9.5 | 4.5 | 0.7 | ≤0.1 | ||||

|

| 图 1 喷涂粉末显微形貌 Fig. 1 Microstructures of spray powders |

在涂层喷涂沉积前,首先采用工业丙酮将试样进行清洗,随后对试样6 mm×1 mm表面进行喷砂处理,采用250 μm(60目)白刚玉,喷砂压力为0.4 MPa,以保证涂层与基体的附着力。

文中可磨耗涂层采用欧瑞康美科公司MulticoatTM集成热喷涂系统制备,金属粘结层采用超音速火焰喷枪Woka_610沉积,可磨耗面层采用三阴极大气等离子喷枪Triplex_210沉积,其工艺参数信息见表3。

| Parameters | Bond coating | Top coating |

| Process | HVOF | APS |

| Thickness / mm | ~0.15 | ~0.7 |

| O2 flow rate / (L·min−1) | 600 | |

| Ar flow rate / (L·min−1) | 50 | |

| H2 flow rate / (L·min−1) | 3 | |

| Kerosene flow rate / h | 12 | |

| Carrier gas flow rate / (L·min−1) | 7 | 2.4 |

| Current / A | 400 | |

| Powder feed rate / (g·min−1) | 30 | 50 |

| Spray distance / mm | 275 | 150 |

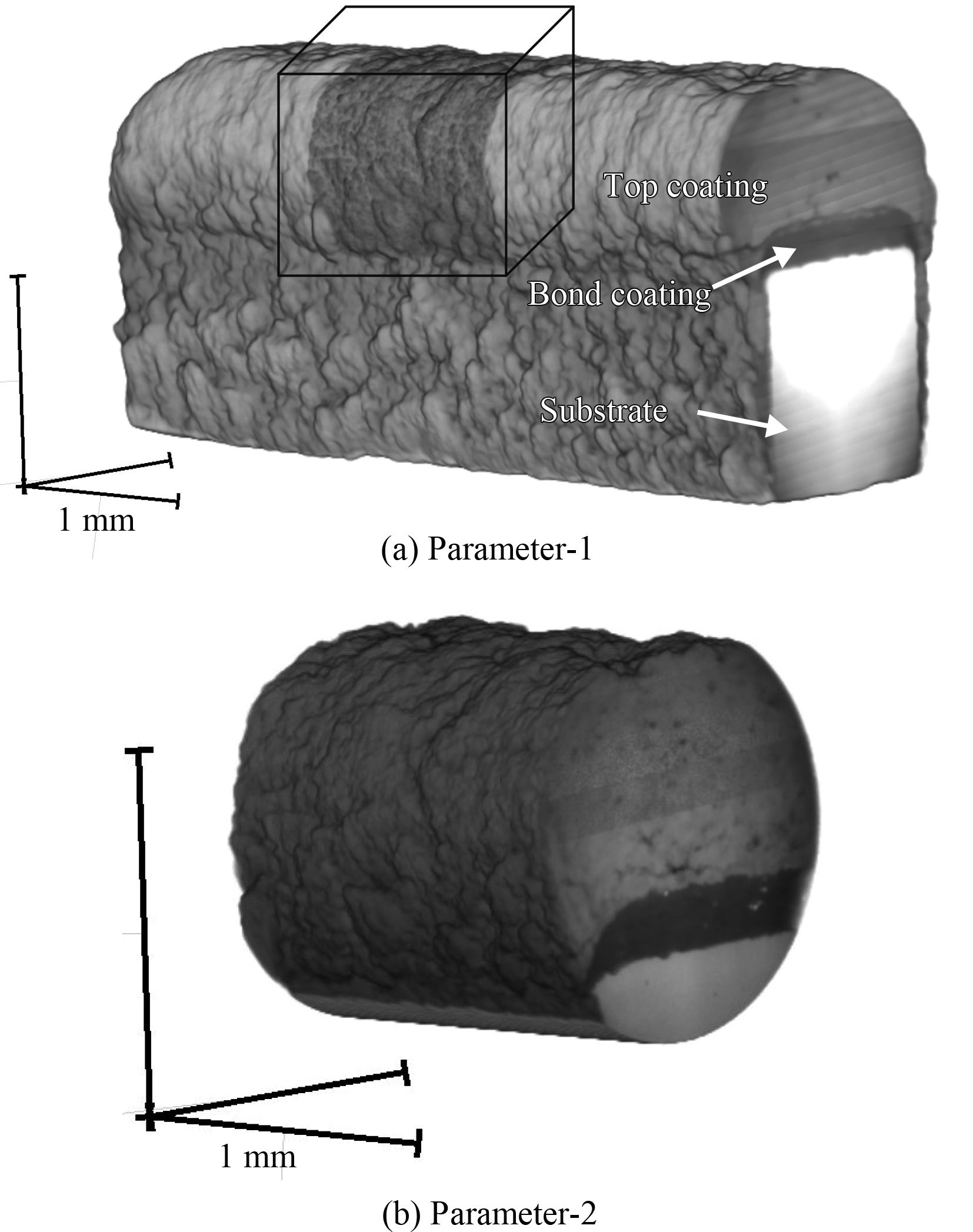

可磨耗涂层的三维微观结构测试采用蔡司公司的Xradia Versa 520型X射线显微镜进行(测试示意图见图2),文献[20]中对其工作原理进行了详细描述:X射线穿透样品时,样品对X射线产生部分吸收,透过的X射线激发探测器成像,由于X射线对样品中的不同材料吸收率不同,因此可在成像中反映样品信息;样品每隔一定角度成像一次、从而获得一张断层扫描投影(Projection),当样品旋转360°时测试完成,X射线显微镜通过计算重构出样品的三维微观结构。Asadizanjani[21]针对热障涂层的X射线显微镜测试进行了系统的研究,优化了测试条件。试验中对涂层样品进行了准原位测试,即首先对原始涂层样品进行X射线测试,然后将涂层样品加热至1100 ℃并保温一定时间后再次对同一样品同一区域进行X射线显微测试,如此重复若干次。在实际试验过程中设置了两种扫描参数对可磨耗涂层的三维结构进行表征,具体设置见表4,参数数1和参数2条件下分别可实现4.4 mm×4.4 mm×4.4 mm和1.2 mm×1.2 mm×1.2 mm的视场范围(FOV)。在测试完成后,利用蔡司公司的处理软件对得到的断层扫描投影(Projection)进行重构[22],再通过FEI公司的Avizo软件对数据进行非局部均值滤波(Non-Local means Filter)处理和标定处理(Segmentation),实现对涂层中孔隙、裂纹等各结构特征的提取和定量处理(Label)。

|

| 图 2 X射线显微镜测试示意图 Fig. 2 Schematic diagram of X-ray microscope |

| Scanning type | Parameter-1 | Paremeter-2 |

| FOV / mm | 4.4 | 1.2 |

| Pixel size / µm | 4.34 | 1.27 |

| Projections | 1601 | 1601 |

| Binning | 2 | 2 |

| Exposure time / s | 10 | 25 |

| Power setting | 160 kV / 10 W | 160 kV / 10 W |

| Filter | HE3 | HE3 |

| Total time / h | 5 | 12 |

为了对比分析,试验中还采用FEI Quanta650型场发射扫描电镜对涂层进行了二维微观结构表征,采用EDX能谱仪分析涂层化学成分。

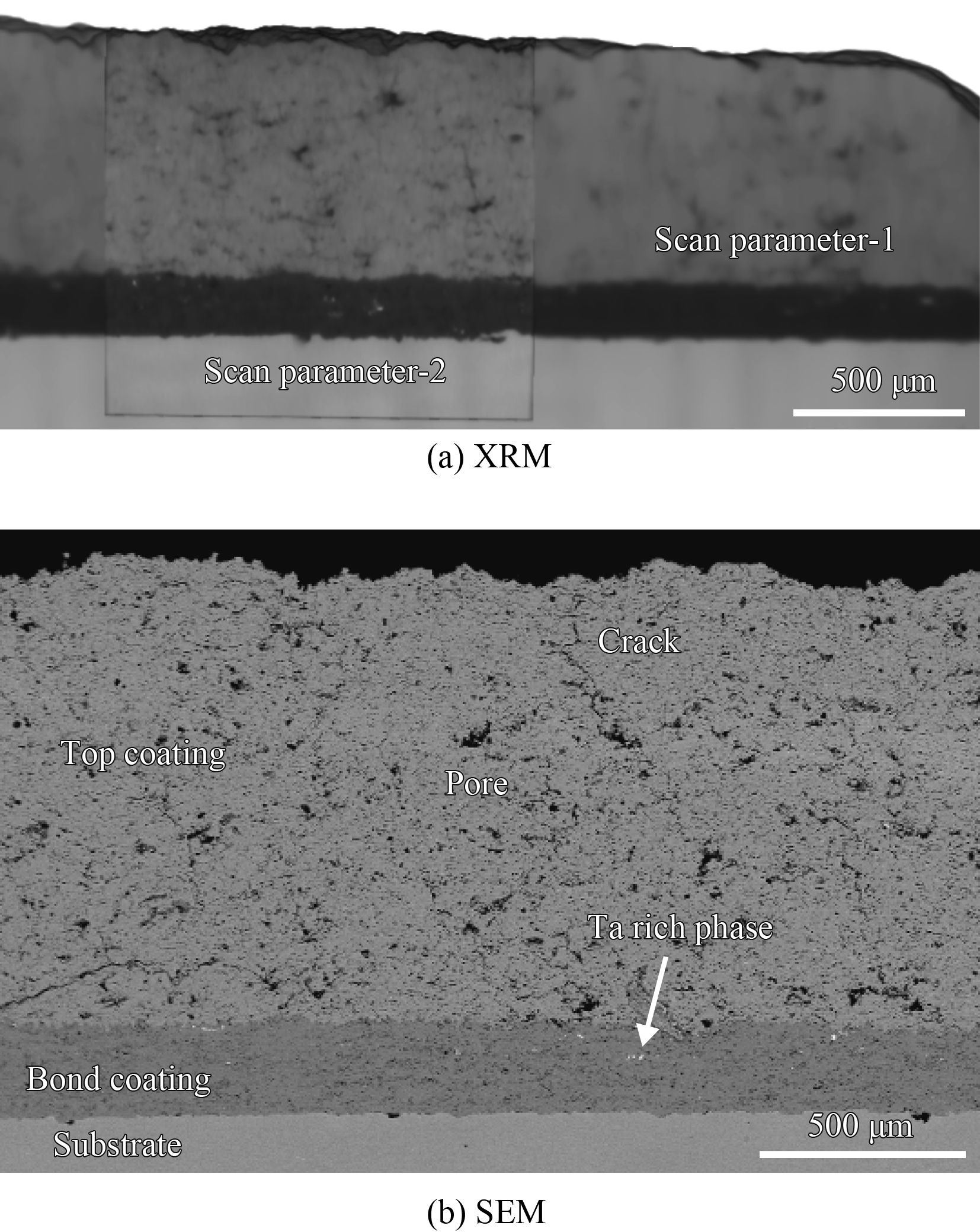

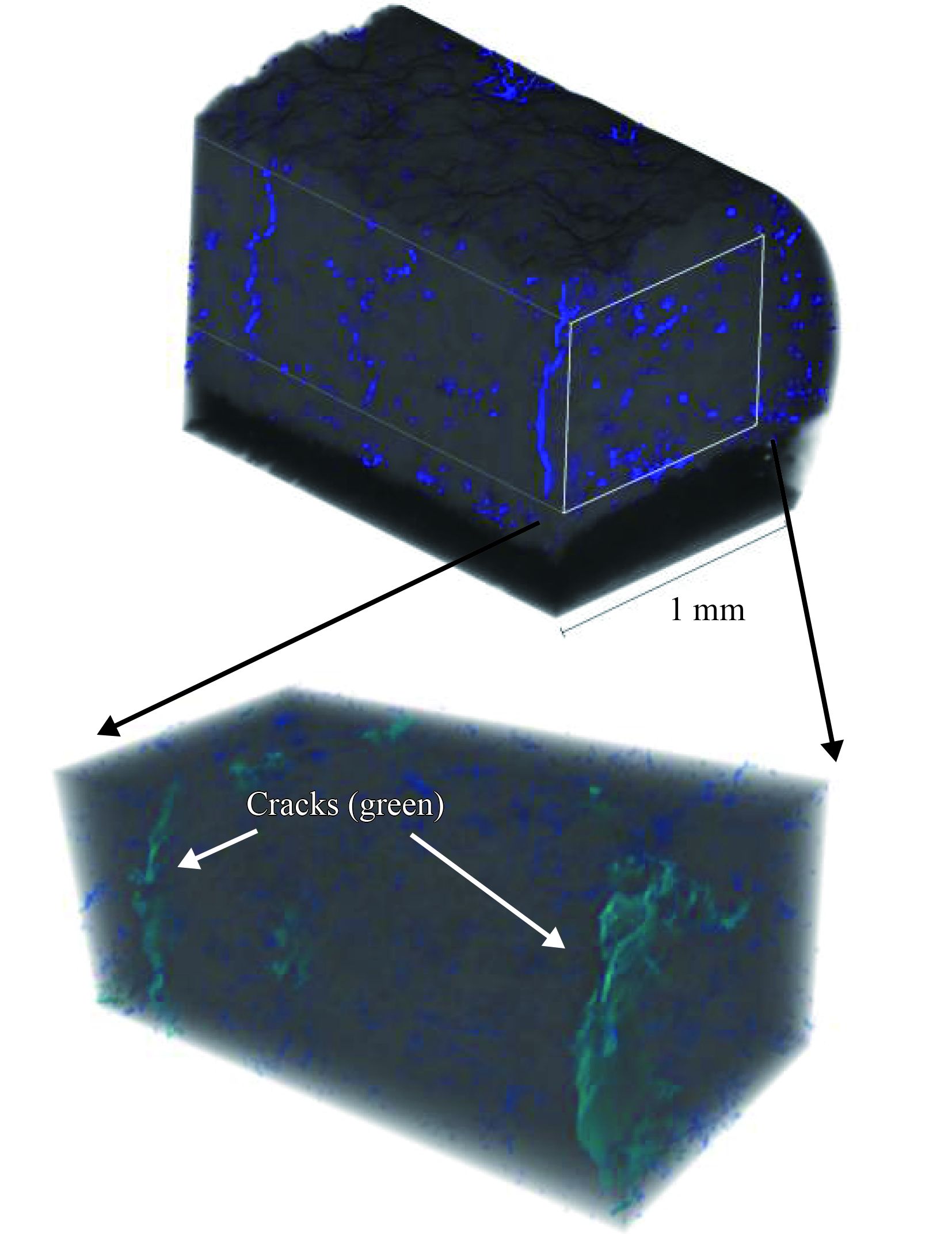

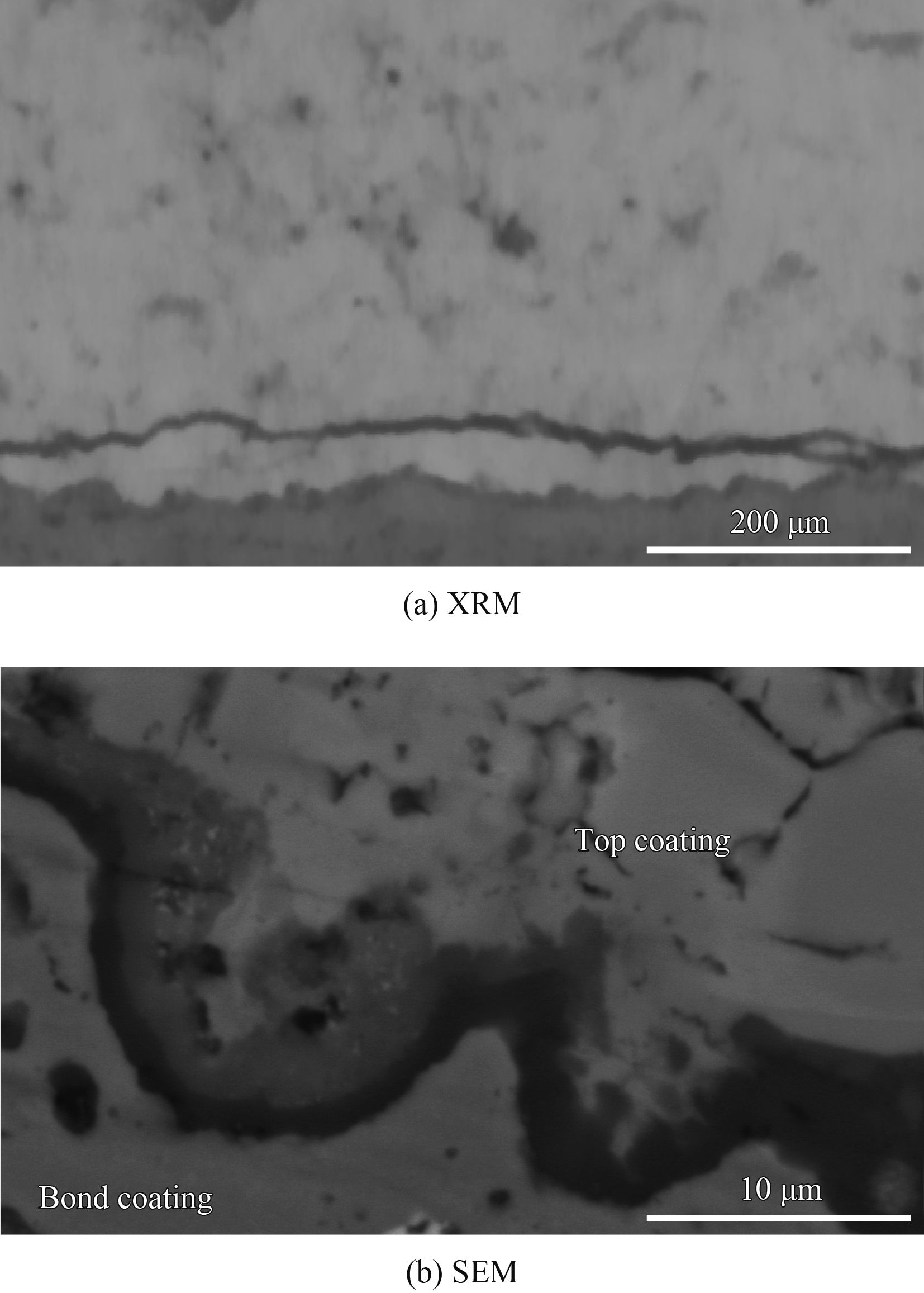

2 结果与分析 2.1 可磨耗涂层的三维微观结构特征图3为利用X射线显微镜的不同扫描参数条件下测试的可磨耗涂层三维微观结构,可见利用扫描参数1得到了较大视场的涂层样品结构,亦可分辨粘结层、可磨耗面层以及裂纹缺陷等;利用扫描参数2对样品部分区域(图3(a)中立方框体中部分)进一步放大,尽管视场较小,但从中可以更清晰的看到涂层孔隙、微裂纹以及Ta元素的析出相等。为了能够清楚地得到涂层内部微观信息,采用较高的放大倍数必同时适当减小观察样品的尺寸。图4为采用XRM和SEM获得的可磨耗涂层二维形貌,可磨耗涂层体系中粘结层较致密、无明显孔隙,可磨耗面层则存在较多的孔洞涂层硬度有所降低,XRM和SEM的测试结果对比表明扫描参数2有效提高了XRM成像分辨率,同时也可识别1~5 μm的裂纹缺陷、孔隙以及金属粘结层内部的富Ta相[23],如图4(b)所示。

|

| 图 3 可磨耗涂层的XRM三维微观结构图 Fig. 3 3D microstructure of abradable coating by XRM |

|

| 图 4 可磨耗涂层的二维微观结构 Fig. 4 2D microstructure of abradable coating |

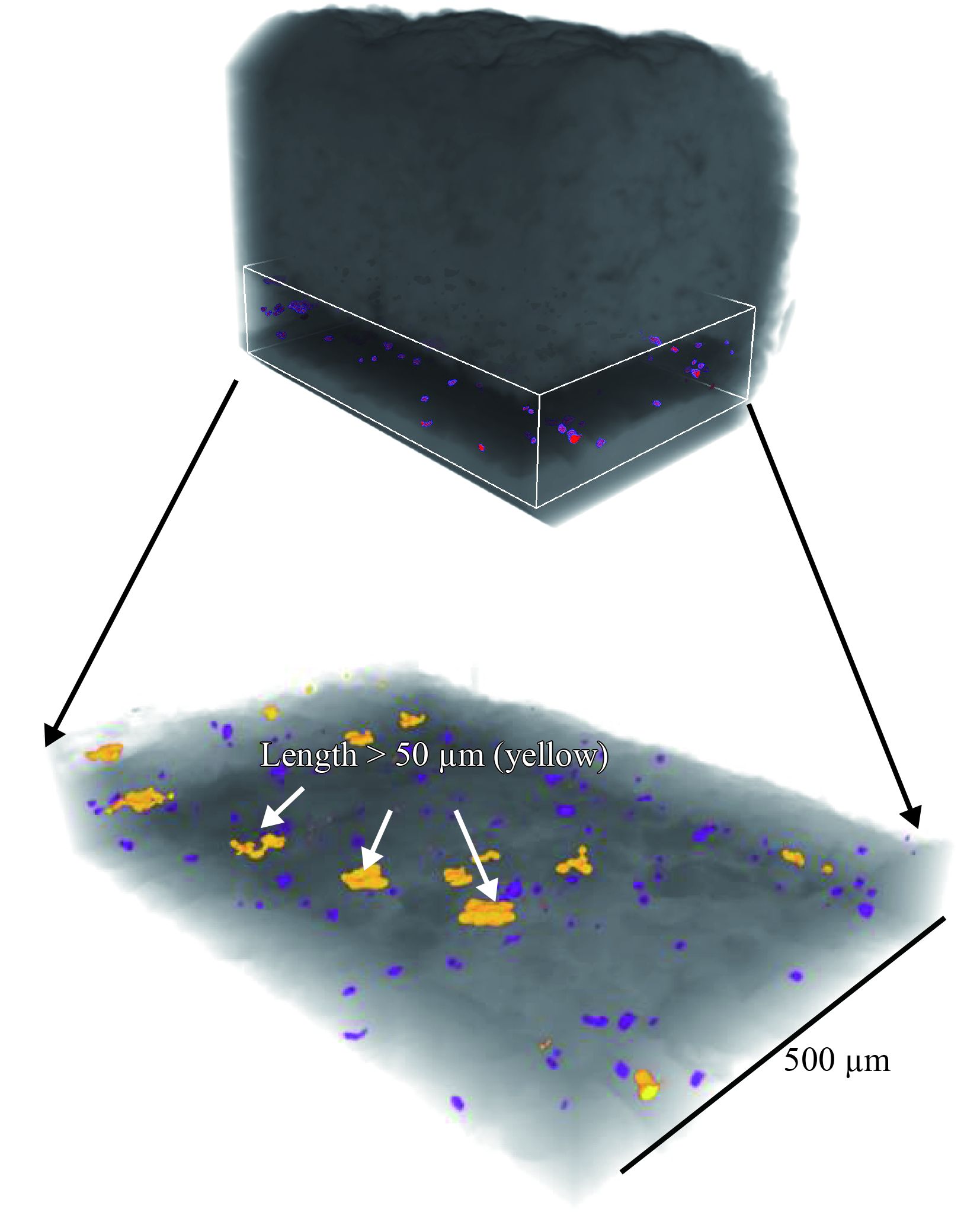

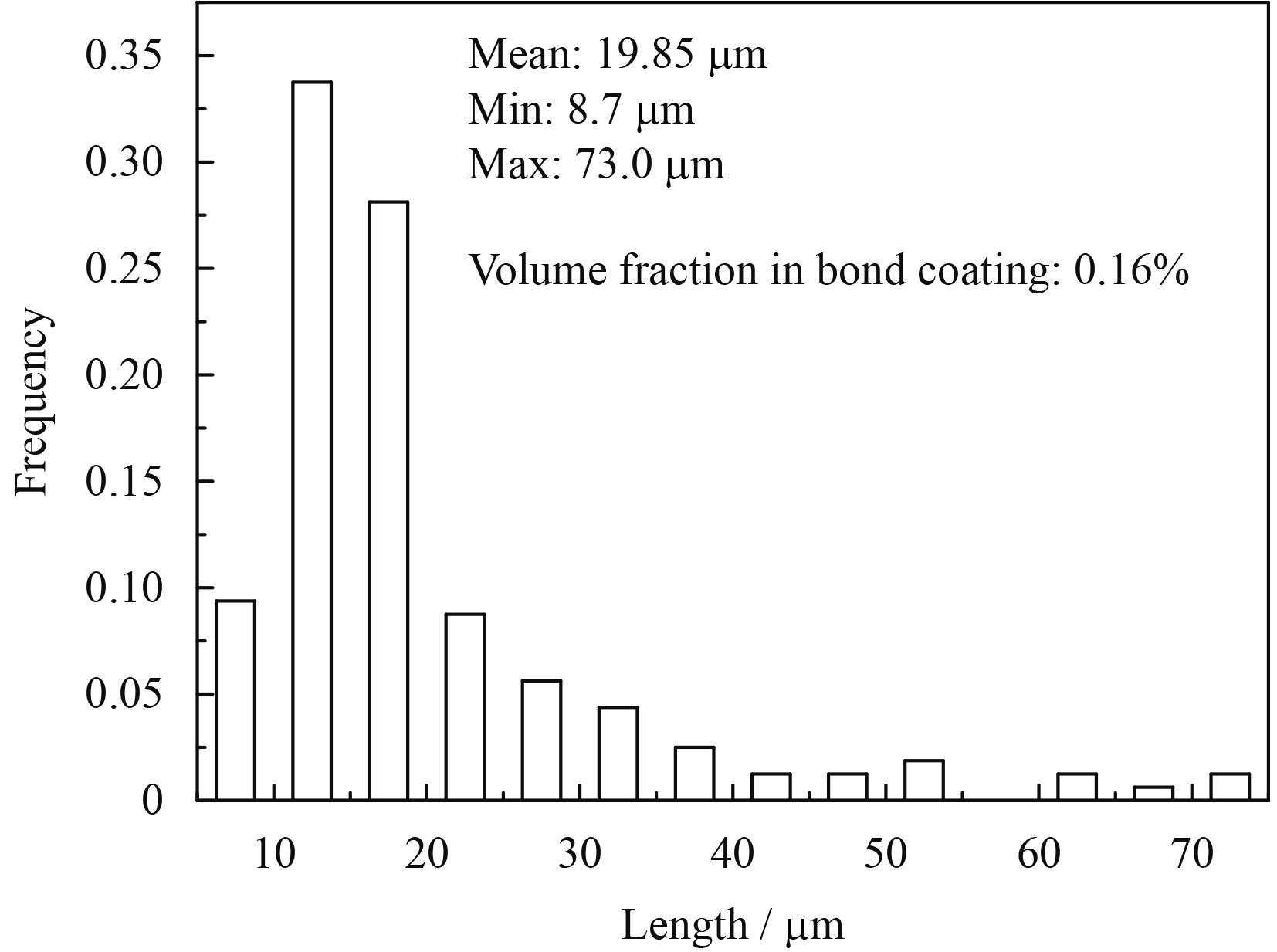

Ta是高温合金中常用的合金元素之一,Ta的分布状态、形式、形状、数量以及含Ta相的尺寸大小,均会对涂层性能产生较大影响,因此需要对含Ta的析出相进行着重分析。图5为富Ta相在粘结层中的三维分布,其中黑色箭头所示的部分是从整个涂层当中提取出的粘结层和富Ta相特征信息,对富Ta相体积、长度等尺寸信息进行了统计,结果见图6。可以看出沉积态的NiCoCrAlYTa涂层中存在局部Ta元素聚集,其尺寸约为20 µm,少量富Ta相呈扁平状形态,长边尺寸达到50~73 µm,在粘结层中的体积占比约0.16 %。

|

| 图 5 粘结层中富Ta相分布图(沉积态) Fig. 5 Distribution of Ta rich phase in bond coating (As sprayed) |

|

| 图 6 粘结层内富Ta相统计结果 Fig. 6 Statistics of Ta rich phase in bond coating |

在可磨耗涂层中,面层孔隙和裂纹是影响涂层性能和可靠性的重要因素,适当的孔隙能使涂层发生适应性形变,降低涂层硬度,减少涂层向叶片转移量,提高涂层密封性能,使涂层更易被叶片刮削[4],但孔隙过多则影响涂层结合强度;此外,涂层中的裂纹扩展、连通将会造成涂层的剥落掉块,导致功能失效。图7(a)(b)分别为通过XRM和SEM观察的可磨耗面层同一截面处的二维形貌,两种手段均可对涂层中的孔洞、裂纹进行表征,且表现出良好的一致性,但扫描电子显微镜仅可得到这一截面的形貌,无法简便的了解孔隙和裂纹的空间尺寸和空间分布。图7(c)为利用Avizo软件对XRM测试结果进行处理后获得的孔隙和裂纹特征的空间分布,从图7(c)中可以看出,传统二维空间看到的独立裂纹、孔隙等特征并不是孤立的,蓝色的裂纹或者孔隙之间往往会出现交联,而这种交联行为在二维微观截面中很难发现,导致以往的可磨耗涂层微观分析难以全面表征涂层信息,采用立体化的三维信息可更直观的看到涂层微观缺陷之间的相互作用,有利于涂层质量判定及涂层行为研究。

|

| 图 7 可磨耗面层部分截面区域微观结构 Fig. 7 Microstructure of the cross section in abradable top coating |

图8所示为面层中孔隙和裂纹的三维分布,黑色箭头所示部分是从涂层中提取出的面层、孔隙和裂纹特征信息。在XRM获得的结果中,裂纹和孔隙类似,无法采用常规灰度法区别,为此在数据处理时定义形状因子(Shape_AV3d,计算公式见式(1))大于50的特征为裂纹、形状因子不大于50的特征为孔隙。定义形状因子时,如数值太小,很容易将空隙表征为裂纹,但数值太大,又会把一些尺度较小的裂纹定义为空隙。文中选取采用50时,模拟得到的裂纹形状、尺寸与扫描电镜下实际样品微观裂纹的形貌最为接近。从图8可以看出在面层中的孔隙分布较为均匀,并且沉积态已经存在裂纹缺陷,分析其产生原因如下:热喷涂涂层时,基体和涂层均受热膨胀,但高温合金热膨胀系数大于面层的陶瓷材料,从而施加涂层的拉力导致出现裂纹。

|

| 图 8 面层中孔隙及裂纹分布图(沉积态) Fig. 8 Distribution of pores and cracks in top coating (As sprayed) |

其中:SAV (Shape_AV3d)为形状因子,SAV为1时表示特征为球体;A (Area3d)为特征表面积;V (Volume3d)为特征体积。

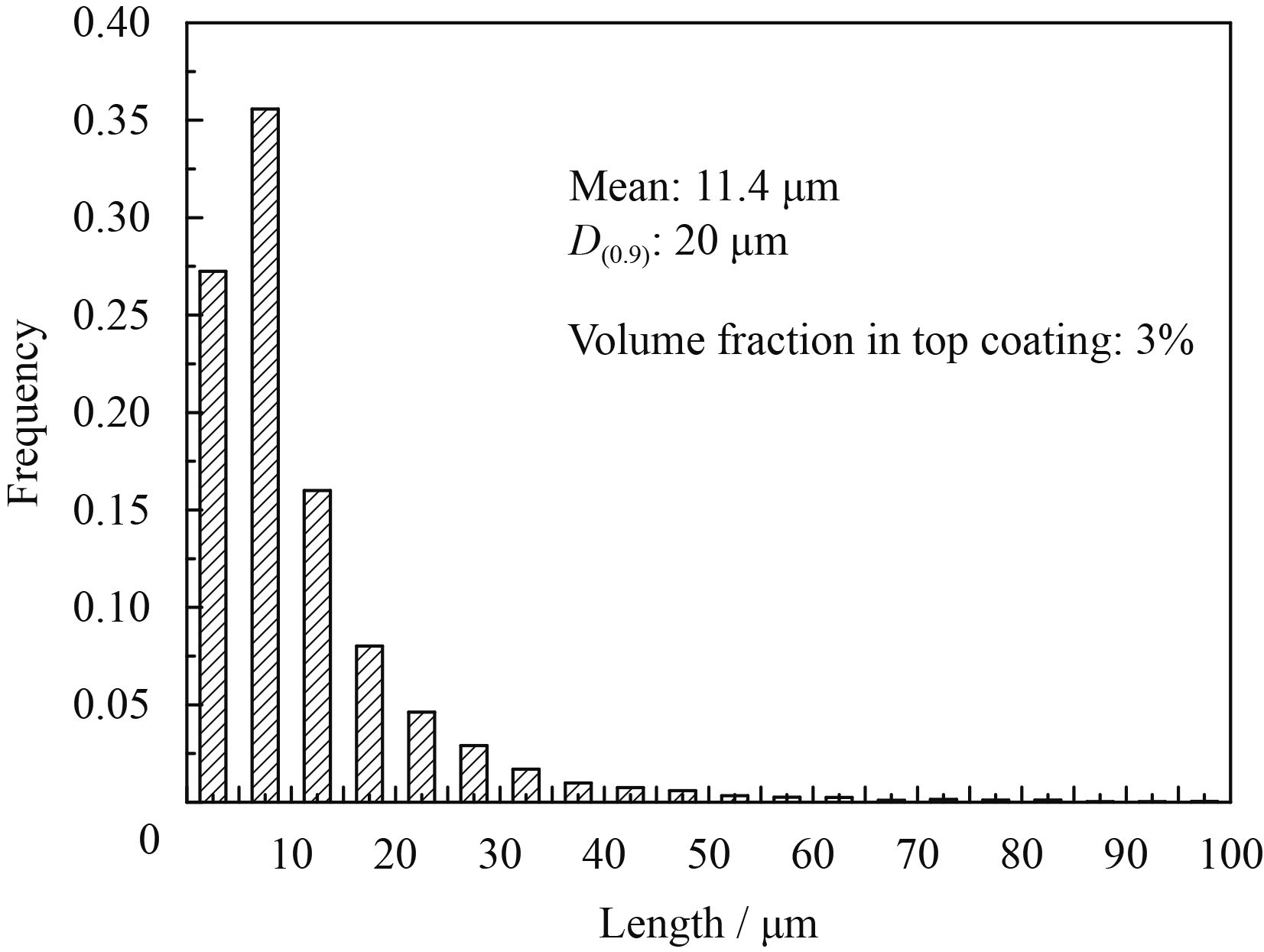

致密性是评价涂层抗高温氧化好坏的重要指标,在喷涂过程中随着等离子轰击能量的变大,喷涂粉末活性增强,飞溅至基体表面瞬态能量越大,从而促进原子扩散,产生夯实涂层的作用。孔隙率和内部缺陷的减少,有利于抑制垂直于涂层表面的纵向裂纹的生成,防止氧原子沿裂纹进入基体与涂层界面,发生内氧化生成过多脆性氧化物而导致涂层剥落,因此从这个角度看,孔隙率应当尽可能的低。面层中孔隙体积、长度等尺寸信息的统计结果见图9。可以看出沉积态的Dy SZ可磨耗面层中的孔隙平均尺寸约为11 µm,90 %以上的孔隙尺寸小于20 µm,采用本方法测算的面层孔隙率约为3%。一方面,涂层应当致密孔隙应当尽可能的少来降低高温条件下氧的透过性,同时保证涂层强度;另一方面,作为可磨耗涂层而言另一个重要作用是具有良好的磨耗性能,如果孔隙率太低,将使涂层耐磨性增加,不利于涂层磨耗。因此可磨耗涂层中应保持较低量的孔隙率,同时空隙应尽量弥散分布,保证涂层组织均一性以及磨耗的均匀性。

|

| 图 9 面层孔隙的统计结果 Fig. 9 Statistics of pores in top coating |

结合图4~6分析发现,涂层中的富Ta相来自喷涂粉末中的Ta元素偏析,部分Ta元素偏析区域在喷涂过程中被横向铺展、成为扁平状形态。通常析出的Ta元素会和涂层中的Ni和Cr发生反应,形成Ni2Ta和Cr2Ta相,但涂层经过热处理之后,这些富Ta的析出相会逐渐变少并消失,原因是在高温条件下各元素由高浓度区向低浓度区的扩散。图10所示为粘结层中某富Ta相在1100 ℃下经历0、5和10 h的形貌变化,20 h以后富Ta相大部分已经溶于涂层当中,尺寸较小难以检测到因此未给出。从图10中可以看出,随着时间的推移,该富Ta相趋于圆滑,相整体逐渐分成几块,小块逐渐溶于涂层当中,大块体积明显缩小,由带有尖角的不规则形状,逐渐变圆滑。1100 ℃条件5 h后体积缩小至初始的50%,10 h后缩小至初始的20%。说明富Ta相中Ta元素的扩散速率随着热处理时间的增大而降低。

|

| 图 10 富Ta相在1100 ℃条件下的演变 Fig. 10 Evolution of Ta rich phase at 1100 ℃ |

图11为沉积态可磨耗涂层及其在1100 ℃条件下经历20 h和60 h后的扫描电镜背散射观察结果,可见沉积态下粘结层局部存在扁平状富Ta相;在高温条件下,富Ta相逐渐溶解并向晶界扩散,当1100 ℃保温时间达到60 h时,沉积态涂层中局部富集的Ta元素可实现完全固溶。需要指出的是,沉积态的NiCoCrAlYTa涂层中富Ta相分布比较集中,Ta元素含量也相对较高,因此在背散射形貌中可以看到富Ta相颗粒较大,而且很明亮。经过20 h加热以后,由于扩散作用,这些较大的富Ta相开始逐渐分解、并溶于涂层/基体界面处,因此背散射形貌中白色颗粒开始弥散分布,尺寸也逐渐减小,其中Ta元素的含量也有所降低,白亮颗粒逐渐变为灰白色颗粒,尺寸在几到十几个微米之间。值得一提的是,图11中Ta元素的富集大部分发生在粘结层/面层界面处。对于这类活性元素而言,其析出相或是化合物在随后的高温条件下会形成稳定富含活性元素的氧化物,这些氧化物通常集中在氧化膜晶界处,一方面阻碍氧元素向基体的扩散,减弱了氧化膜的生长速率,另一方面也增大了基体元素向涂层扩散的阻力,相对增加了氧化膜的纯净程度。氧化膜杂质越少,厚度越小,增长速率越慢,则涂层和基体的黏附效果越好。因此,NiCoCrAlYTa涂层中活性元素Ta的存在,增加了涂层与基体的结合力,增加了可磨耗涂层的寿命。

|

| 图 11 1100 ℃下保温不同时间后的涂层显微形貌 Fig. 11 Morphologies of coatings heated at 1100 ℃ for different time |

图12(b)中可以看到在NiCoCrAlYTa粘结层上方已生成一层薄的黑色氧化物,经过分析该氧化物的为氧化铝,这种氧化物在高温条件下较稳定,不易发生分解且致密,可以有效地阻隔氧原子和基体中Ni、Al等其他有效元素的反应,延缓可磨耗涂层的失效。此外,还可以看到在这一层约几个微米的氧化铝上方部分区域,也生成了一些灰色的相,

|

| 图 12 1100 ℃下保温20 h后涂层界面形貌 Fig. 12 Morphologies of coating interface at 1100 ℃ for 20 h |

通常来说这些相是非保护性氧化物,如NiAl2O4等尖晶石类。这些相脆性大且疏松,在高温冷热交替变化的热应力下,很快开裂,使得涂层内部产生微裂纹,增加了缺陷同时降低了涂层韧性,属于有害相。在高温条件下颗粒相的析出速率与其在涂层中的溶解得快慢决定了最终涂层中析出相的尺寸,析出速率越大相尺寸越大,反之溶解速率越大析出相越不明显。继续加热至60 h后,背散形貌中已经看不到白亮的颗粒。说明富Ta相的析出速率小于此类相得溶解速率,此外未见到明显裂纹和微观缺陷。

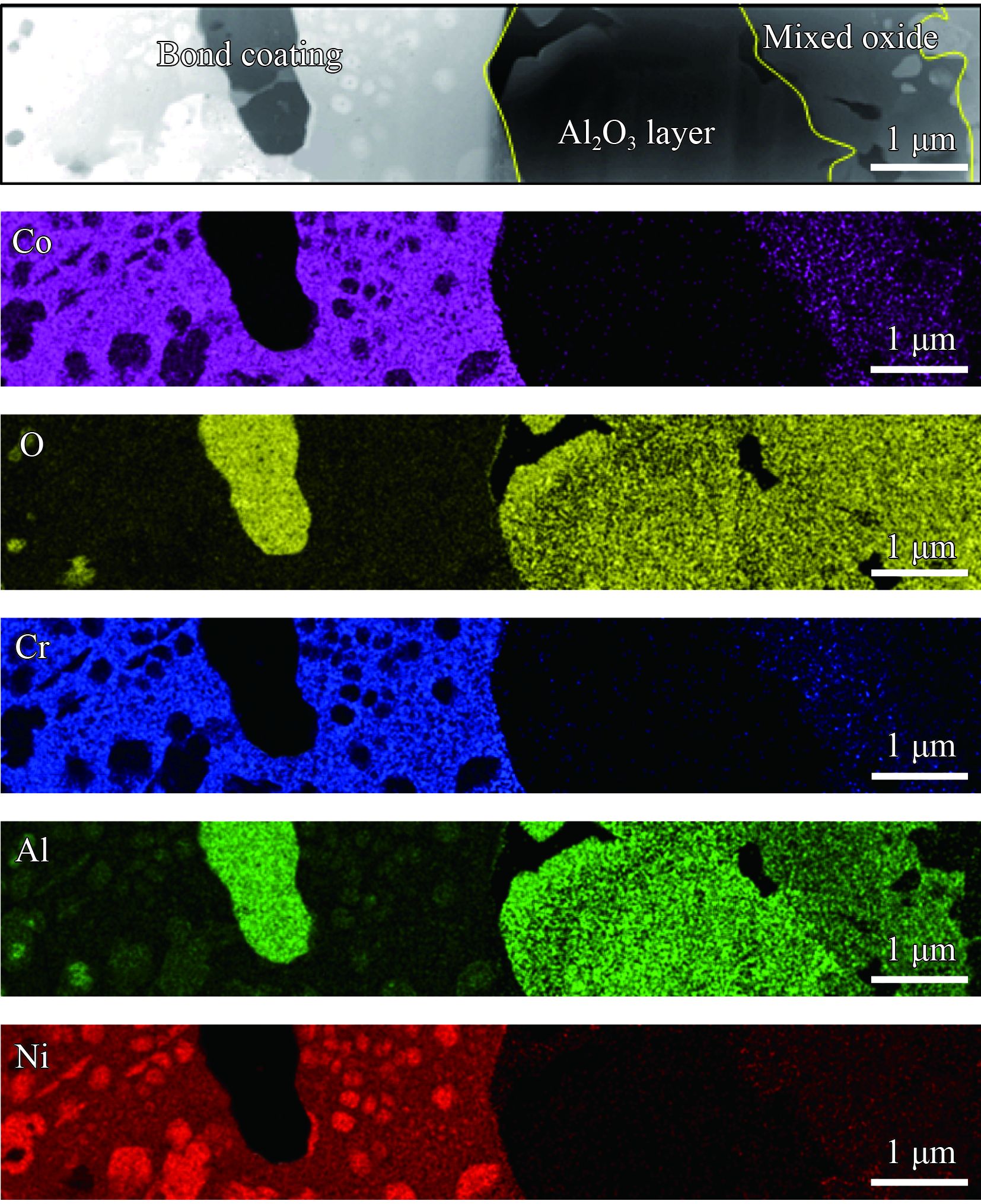

从图11的扫描电镜结果对应得到,加热后的粘结层与面层界面处出现明显的氧化膜,图12为分别采用XRM和SEM测试涂层经1100 ℃/20 h处理后的界面形貌,可以看出XRM可以分辨界面处的氧化膜特征,但SEM结果表明界面上存在两个膜层。经能谱分析(图13),靠近粘结层的内侧氧化膜为氧化铝,而外侧氧化膜则为Ni、Al、Co、Cr的混合型氧化物层,其中氧化铝膜层较致密、厚度更均匀,混合型氧化物的生成说明该处区域Al元素的相对含量不足。图13分析区域较小,同时经过20 h的热处理,Ta元素已经扩散,难以在局部检测到。试验结果验证了文献[24]探讨的双氧化膜层形成机制。同时和XRM的结果与SEM的结果分析相一致。

|

| 图 13 界面区域的元素分布 Fig. 13 Element distribution at coating interface |

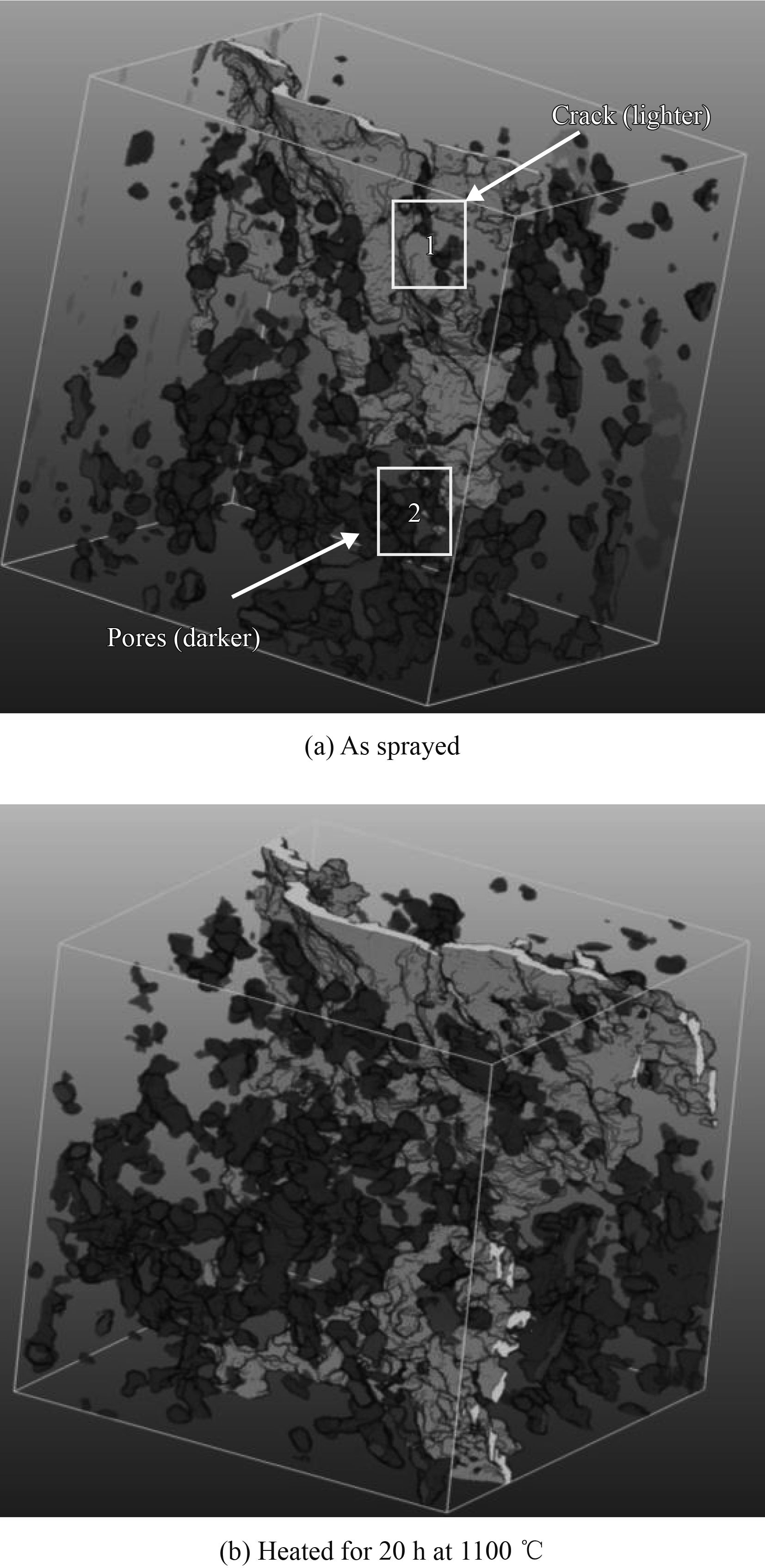

可磨耗涂层的失效形式之一为涂层中裂纹萌生、扩展导致的整体剥落或局部剥落。图14显示了1100 ℃加热前后涂层内裂纹的扩展情况,沉积态的涂层中存在大量孔隙和少量裂纹缺陷,孔隙处为涂层中的强度薄弱区域,因此在高温加热过程中,裂纹贯穿附近区域的孔隙而扩展(如图14中的1区),而局部富集的孔隙也会互相贯通而形成新的裂纹(如图14中的2区)。

|

| 图 14 裂纹高温萌生及扩展行为 Fig. 14 Formation and propagation of cracks at high temperature |

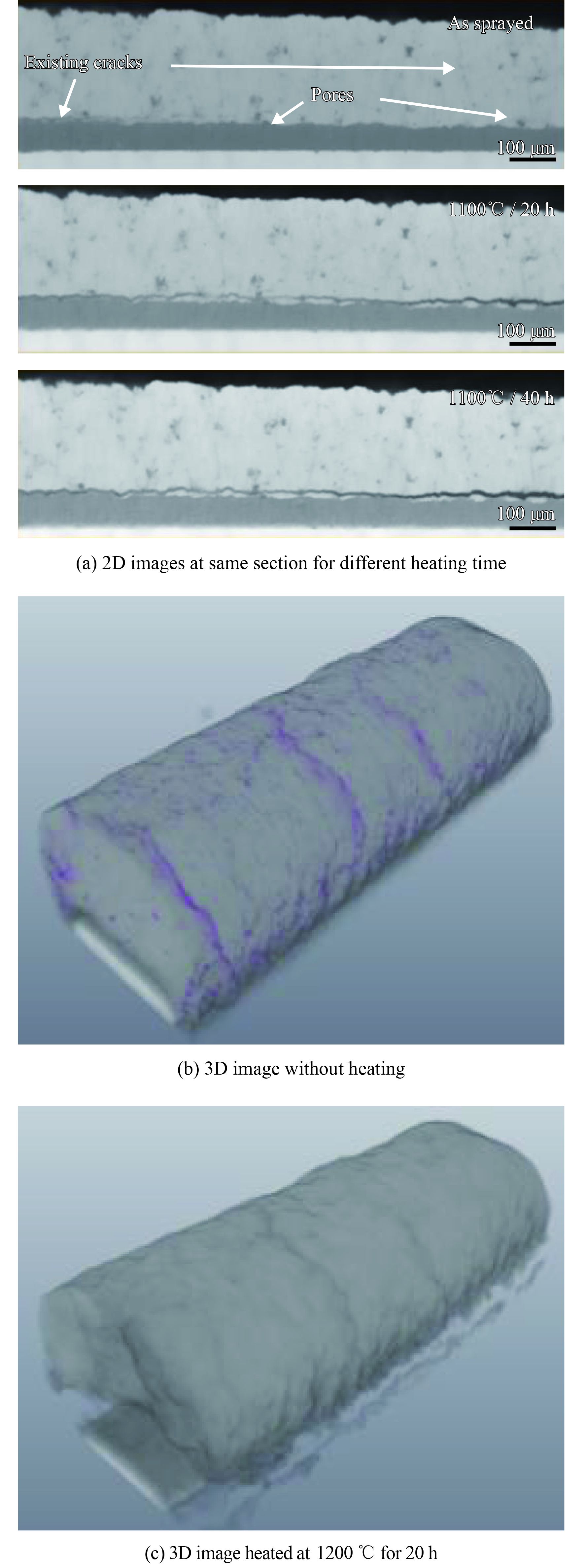

图15为XRM获得的涂层结构形貌。从图15(a)中可以看出,沉积态的面涂层中存在沿界面和纵向两种典型裂纹缺陷,随着加热时间的增长,界面处的裂纹较纵向裂纹更快的沿界面扩展、裂纹宽度扩大,进而导致涂层整体剥落,这是由于陶瓷面层和金属粘结层热不匹配性、加热时界面处应力较大造成的,而其扩展路径优先贯穿界面附近的孔隙;当沿界面的裂纹扩展至与纵向裂纹交叉时,涂层发生局部剥落失效,如图15(b)所示,当涂层样品在1200 ℃加热20 h后即出现了局部剥落现象。

|

| 图 15 涂层样品XRM形貌 Fig. 15 Morphologies of coatings by XRM |

通过X射线显微镜(XRM)对涂层三维微观结构进行表征,结合扫描电子显微镜对经高温后的涂层微观结构进行研究,可以获得如下结论:

(1) X射线显微镜可实现对热喷涂可磨耗涂层内部界面、孔隙及裂纹等特征的三维成像和定量分析,跟踪尺寸在1~5 µm的析出相的演变过程。

(2) 沉积态陶瓷面层中均匀分布的孔隙,90%以上尺寸小于20 μm,同时存在少量裂纹缺陷,这些裂纹在高温下优先沿界面、贯穿孔隙扩展,最终导致涂层的剥落失效。采用XRM测试表征,可对涂层内部状态进行三维尺度的观察,裂纹或者孔隙之间的交联现象更加直观,同时可依据不同热处理时间微观缺陷的变化建立涂层开裂失效机制。

(3) 沉积态金属粘结层中存在富Ta相,少量呈扁平状形态,尺寸高达50~73 µm;在1100 ℃高温氧化时,富Ta相逐渐溶解并向晶界扩散,60 h后Ta元素完全固溶。

(4) 高温条件下,粘结层/面层界面处形成双氧化层,内层为较致密均匀的氧化铝,外层为Ni、Co、Cr、Al的混合氧化物。

| [1] | HARDWICKE C U, LAU Y C. Advances in thermal spray coatings for gas turbines and energy generation: A review[J]. Journal of Thermal Spray Technology, 2013, 22(5): 564-576. |

| 点击浏览原文 | |

| [2] | GHASRIPPOR F, SCHMID R, DORFMAN M. Abradable coatings increase gas turbine efficiency[J]. Materials World, 1997, 5(6): 328-330. |

| 点击浏览原文 | |

| [3] |

田晔, 张淑婷, 马江虹, 等. 可磨耗封严涂层发展及应用[J]. 有色金属(冶炼部分), 2006(S1): 96-99.

TIAN Y, ZHANG S T, MA J H, et al. Development and application of abradable sealing coating[J]. Nonferrous Metals (Extractive Metallurgy), 2006(S1): 96-99 (in Chinese). |

| 点击浏览原文 | |

| [4] |

张俊红, 鲁鑫, 何振鹏, 等. 航空发动机可磨耗封严涂层技术研究及性能评价[J]. 材料工程, 2016, 44(4): 94-109.

ZHANG J H, LU X, HE Z P, et al. Technique application and performance evaluation for abradable coating in aero engine[J]. Journal of Materials Engineering, 2016, 44(4): 94-109 (in Chinese). |

| 点击浏览原文 | |

| [5] | RHYS-JONES T N. The use of thermally sprayed coatings for compressor and turbine applications in aero engines[J]. Surface & Coatings Technology, 1990, 42(1): 1-11. |

| [6] | DELPHINE A, RODOLPHE B, GHISLAIN M, et al. YSZ-Polyester abradable coatings manufactured by APS[J]. Journal of Thermal Spray Technology, 2016, 25(1-2): 252-263. |

| 点击浏览原文 | |

| [7] | KARTHIKEYAN S, BALASUBRAMANIAN V, RAJENDRAN R. Developing empirical relationships to estimate porosity and Young’s modulus of plasma sprayed YSZ coatings[J]. Applied Surface Science, 2014, 296: 31-46. |

| 点击浏览原文 | |

| [8] | WANG Z, KULKAMI A, DESHPANDE S, et al. Effects of pores and interfaces on effective properties of plasma sprayed zirconia coatings[J]. Acta Materialia, 2003, 51(18): 5319-5334. |

| 点击浏览原文 | |

| [9] | FRIIS M, PERSSON C, WIGREN J. Influence of particle in-flight characteristics on the microstructure of atmospheric plasma sprayed yttria stabilized ZrO2[J]. Surface & Coatings Technology, 2001, 141(2-3): 115-127. |

| 点击浏览原文 | |

| [10] | FARAOUN H I, GROSDIDIER T, SEICHEPINE J L, et al. Improvement of thermally sprayed abradable coating by microstructure control[J]. Surface & Coatings Technology, 2006, 201(6): 2303-2312. |

| 点击浏览原文 | |

| [11] | SPORER D, DORFMAN M, XIE L, et al. Processing and properties of advanced ceramic abradable coatings[C]. Proceedings of the 2007 International Thermal Spray Conference, Beijing, 2007: 495-500. |

| [12] | SPORER D, REFKE A, DRATWINSKI M, et al. New High-temperature seal system for increased efficiency of gas turbines[J]. Sealing Technology, 2008(10): 9-11. |

| 点击浏览原文 | |

| [13] | LI C, ZHANG X, CHEN Y, et al. Understanding the residual stress distribution through the thickness of atmosphere plasma sprayed (APS) thermal barrier coatings (TBCs) by high energy synchrotron XRD; digital image correlation (DIC) and image based modelling[J]. Acta Materialia, 2017, 132: 1-12. |

| 点击浏览原文 | |

| [14] | GIACOMO Pe, ELKE V D C, BERND R, et al. X-ray micro tomography and image analysis as complementary methods for morphological characterization and coating thickness measurement of coated particles[J]. Advanced Powder Technology, 2010, 21: 663-675. |

| 点击浏览原文 | |

| [15] | VINCENT M, OLIVIER C, GUILAUME C, et al. Damage investigation and modeling of 3D woven ceramic matrix composites from X-ray tomography in-situ tensile tests[J]. Acta Materialia, 2017, 140: 130-139. |

| 点击浏览原文 | |

| [16] | HUANG B, GE T P, LIU G L, et al. Density fluctuations with fractal order in metallic glasses detected by synchrotron X-ray nano-computed tomography[J]. Acta Materialia, 2018, 155: 69-79. |

| 点击浏览原文 | |

| [17] | AHMADIAN S, BROWNIN A, JORDAN E H. Three-dimensional X-ray micro-computed tomography of cracks in afurnace cycled air plasma sprayed thermal barrier coating[J]. Scripta Materialia, 2015, 97: 13-16. |

| 点击浏览原文 | |

| [18] | KHOSHKHOU D, MOSTAFAVI M, REINHARD C, et al. Three-dimensional displacement mapping of diffused Pt thermal barrier coatings via synchrotron X-ray computed tomography and digital volume correlation[J]. Scripta Materialia, 2016, 115: 100-103. |

| 点击浏览原文 | |

| [19] | ZHANG X, ALIASGHARI S, NEMCOVA A, et al. X-ray computed tomographic investigation of the porosity and morphology of plasma electrolytic oxidation coatings[J]. Applied Materials & Interfaces, 2016(8): 8801-8810. |

| 点击浏览原文 | |

| [20] |

须颖, 邹晶, 姚淑艳. X射线三维显微镜及其典型应用[J]. CT理论与应用研究, 2014, 23(6): 967-977.

XU Y, ZOU J, YAO S Y. 3D X-ray microscope and its typical applications[J]. CT Theory and Applications, 2014, 23(6): 967-977 (in Chinese). |

| 点击浏览原文 | |

| [21] | ASADIZANJANI N. 3D imaging and investigation of failure and deformation in thermal barrier coatings using computed X-ray tomography[D]. Storrs, University of Connecticut, 2014. |

| [22] | ZEISS. XMReconstructor[R]. Pleasanton, CA: Carl Zeiss X-ray Microscopy Inc. |

| [23] | JOSE M J G, DAVID J V, RICARDO C A, et al. Sintering comparison of NiCoCrAl-Ta Powder processed by hot pressing and spark plasma[J]. Powder Technology, 2012, 221: 264-270. |

| 点击浏览原文 | |

| [24] | BASKARAN T, ARYA S B. Influence of ceramic top coat and thermally grown oxide microstructures of air plasma sprayed Sm2SrAl2O7 thermal barrier coatings on the electrochemical impedance behavior[J]. Surface & Coatings Technology, 2018, 344: 601-613. |