2. 九江学院 机械与材料工程学院,九江 332005

2. School of Mechanical and Material Engineering, Jiujiang University, Jiujiang 332005, China

陶瓷颗粒增强Al基复合材料因其低密度、高模量、良好的综合力学性能和优异的耐磨性能,在航空航天、军事、汽车、电子、体育运动等领域有着重要的应用前景[1]。其中,SiC/Al复合材料由于综合了SiC的高硬度、高弹性模量及Al的良好力学性能和导电性已成为Al基复合材料领域研究和应用的热点[2-4]。研究表明[5-6],降低Al基体晶粒尺寸和SiC颗粒尺寸制备SiC/Al纳米复合材料有望大幅提高Al基复合材料的综合性能。

高能球磨法(又称机械合金化),是目前制备SiC/Al纳米复合粉体的最常用方法之一[7-8]。在球磨过程中,金属粉末和增强颗粒组成的混合粉末在钢球碰撞作用下,金属粉末发生强烈塑性变形反复焊合和断裂,导致其内部缺陷密度剧烈增加,晶粒尺度达到纳米级,同时,增强颗粒则进一步细化,且均匀、弥散地分布于纳米金属基体中从而形成纳米复合粉体。铸造法(液相法)[4, 9-11]和粉末冶金法(固相法)[12-13]是制备SiC/Al基复合材料的主要方法。铸造法工艺简单,可获得SiC高体积分数(50%以上)的SiC/Al复合材料,但工艺复杂、不易控制,也难以制备SiC/Al纳米复合材料。此外,在复合材料制备过程中SiC与Al基体间可能发生高温界面反应,生成Al4C3脆性相,这会严重降低复合材料的力学[14]。粉末冶金法,可使SiC颗粒和Al合金粉末在室温下实现均匀混合,最大限度地抑制了传统熔融铸造法带来的高温界面反应,但较高的烧结温度也会导致纳米晶长大,同时,其工艺设备昂贵,制造大型零部件有困难。

与传统热喷涂技术不同的是,冷喷涂在较低的喷涂温度下(室温~800 ℃),通过固态高速(300~1200 m/s)颗粒碰撞基体或已沉积涂层而发生强烈塑性变形来制备涂层或块材[15-16]。目前,冷喷涂技术不仅在温度敏感的关键零部件表面防护及修复等方面得到了广泛研究和应用[17-21],而且由于其可实现原料成分和结构(如,纳米结构)的原位移植、避免基体相和增强相间发生有害化学反应及沉积效率高等优点,在纳米晶材料[22]、金属基复合材料制备[23-26]及增材制造[27-28]等方面得到了广泛关注。其中,李文亚等[29]首次使用搅拌摩擦焊技术对冷喷涂铝基复合涂层进行了后加工,结果发现搅拌摩擦加工可以显著细化涂层组织并提高其力学性能。目前,关于冷喷涂制备SiC/Al复合涂层的研究有一定开展[24],但有关冷喷涂制备SiC/Al纳米复合涂层的研究则鲜有报道。

文中将高能球磨和冷喷涂技术相结合制备SiC/Al纳米复合涂层。首先,通过高能球磨法制备不同SiC体积分数的SiC/Al纳米复合粉末,然后,利用冷喷涂技术低温固化的特点制备SiC/Al纳米复合涂层,研究冷喷涂SiC/Al纳米复合涂层的微观组织结构、物相和力学性能,为高性能SiC/Al纳米复合涂层的制备探索一种新型制备工艺。

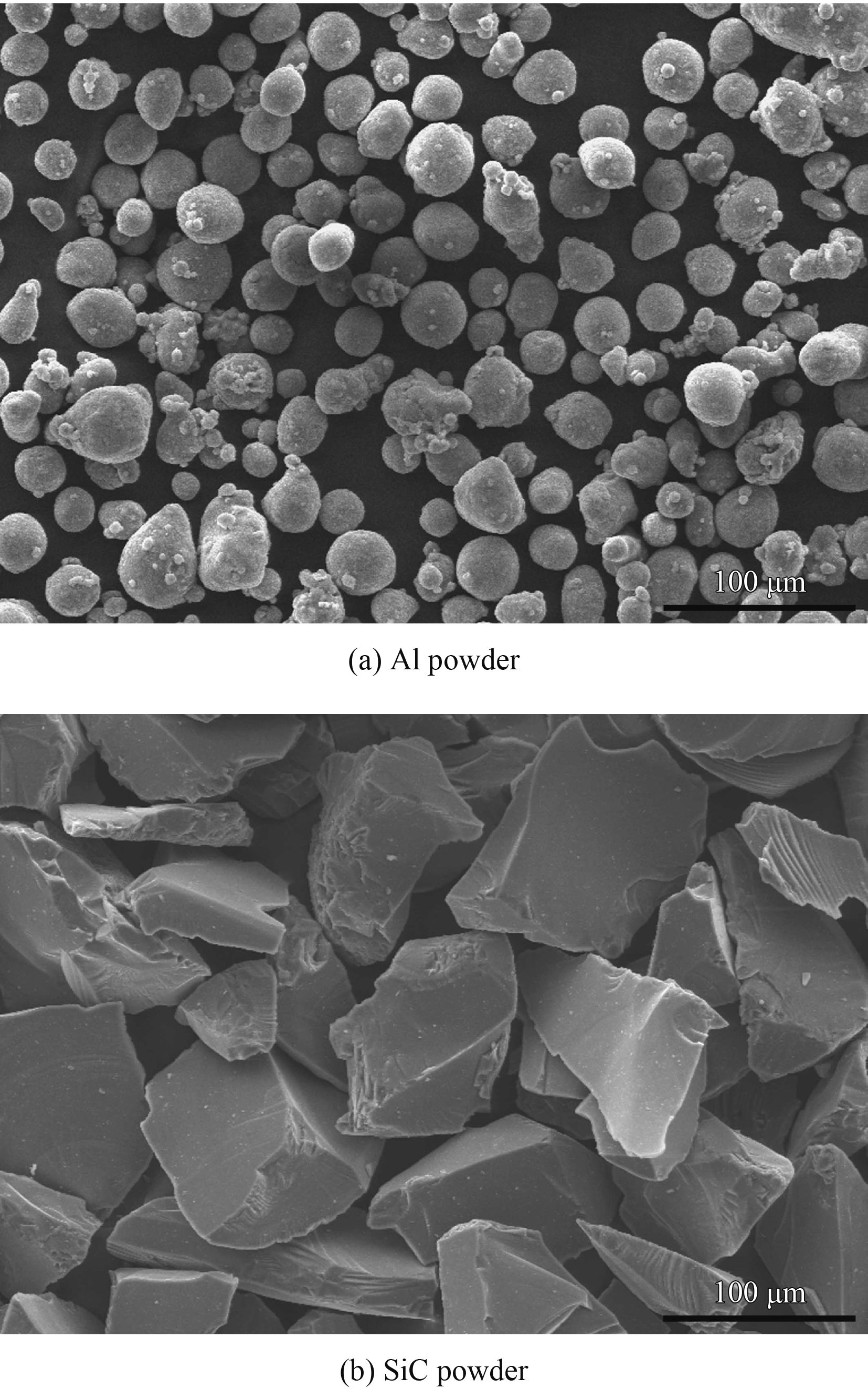

1 材料与方法 1.1 原料粉末考虑到纯Al的包容性强,在评价和分析材料的增强效果及增强机制时,可以排除合金元素带来的干扰(固溶强化、析出相强化等),因此,选取纯Al作为SiC增强Al基纳米复合涂层的基体材料(见图1)。雾化工艺制备的纯Al粉,其平均粒度约为70 μm,表面形貌呈球形,如图1(a)所示。球磨过程中,脆性SiC颗粒在碰撞作用下会不断破碎、细化,因此,文中选用价格低廉的大尺寸工业SiC(绿硅)作为增强颗粒,其粒度约为150 μm,表面形貌呈多角形,如图1(b)所示。

|

| 图 1 原料粉末的表面形貌 Fig. 1 Surface morphologies of feedstock powders |

采用南京大学仪器厂生产的QM-BP4型行星式球磨机对SiC/Al复合粉末进行高能球磨。将不同体积分数的SiC粉(20%、30%和50%)和纯Al粉混合均匀后装入不锈钢球磨罐,为避免球磨过程中发生粉末粘罐现象,加入质量分数0.5%的硬脂酸作为过程控制剂。磨球材质为不锈钢,直径分别为20、10和6 mm,其中,球料比为10∶1,球磨时间分别为10、15、20和25 h,球磨转速为180 r/min。球磨前往球磨罐中反复通入氩气,以防止球磨过程中粉末发生氧化。

1.3 冷喷涂制备SiC/Al纳米复合涂层采用自制的冷喷涂系统制备SiC/Al纳米复合涂层。该系统主要包括高压气源、控制柜、冷喷枪、高压送粉器和高压气体加热器5部分。喷枪是冷喷涂系统的关键部件,其为缩放型的拉瓦尔喷嘴,其喉部直径为2 mm。喷涂过程中采用N2作为加速气体和送粉气体,具体喷涂参数如表1所示。基体材料为纯铝板,试样尺寸为15 mm×40 mm×5 mm,喷涂之前采用700 μm (24目)的棕玉砂进行喷砂处理。

| Parameter | Value |

| Spraying temperature / ℃ | 420 |

| Accelerating gas pressure / MPa | 2.8 |

| Powder carrying gas pressure / MPa | 3 |

| Gun traverse speed / (mm·s−1) | 20 |

| Spraying distance / mm | 20 |

采用扫描电子显微镜(SEM, Tescan Vega II LSU)观察球磨SiC/Al纳米复合粉体及冷喷涂SiC/Al复合材料的形貌和微观组织;采用X射线衍射仪(XRD, D8 Advance)对球磨SiC/Al复合粉体和冷喷涂复合材料进行物相分析,Cu靶,λ=0.154 nm,扫描范围2θ=20~90°,扫描速度2°/min,电压40 kV,电流40 mA。根据XRD图谱数据,在消除了仪器因素对衍射峰宽化影响(仪器误差)后,采用Williamson-Hall法[30]计算Al基体相的平均晶粒尺寸和微观应变。

采用ML-100型销盘式磨粒磨损试验机对冷喷涂SiC/Al纳米复合涂层进行磨损试验,磨损试验参数如下:磨程8 m,磨盘转速60 r/min,试样径向进给量4 mm/r,磨损载荷2 N。将SiC水砂纸(600号)固定在磨盘上作为对磨体,正式磨损之前试样先预磨1~3个行程,以减少表面粗糙度引起的误差。每磨完一次磨程换一张新砂纸,并将磨损后的试样用酒精清洗、烘干后用精度0.1 mg的Sartorius TE214S型电子分析天平称试样的质量,计算出磨损失重量,涂层的磨损失重量为3个试样的平均值。涂层硬度测试采用HVS-1000型维氏硬度计,载荷2.94 N,载荷保压时间15 s,用涂层断面上10点的平均值作为涂层显微硬度。

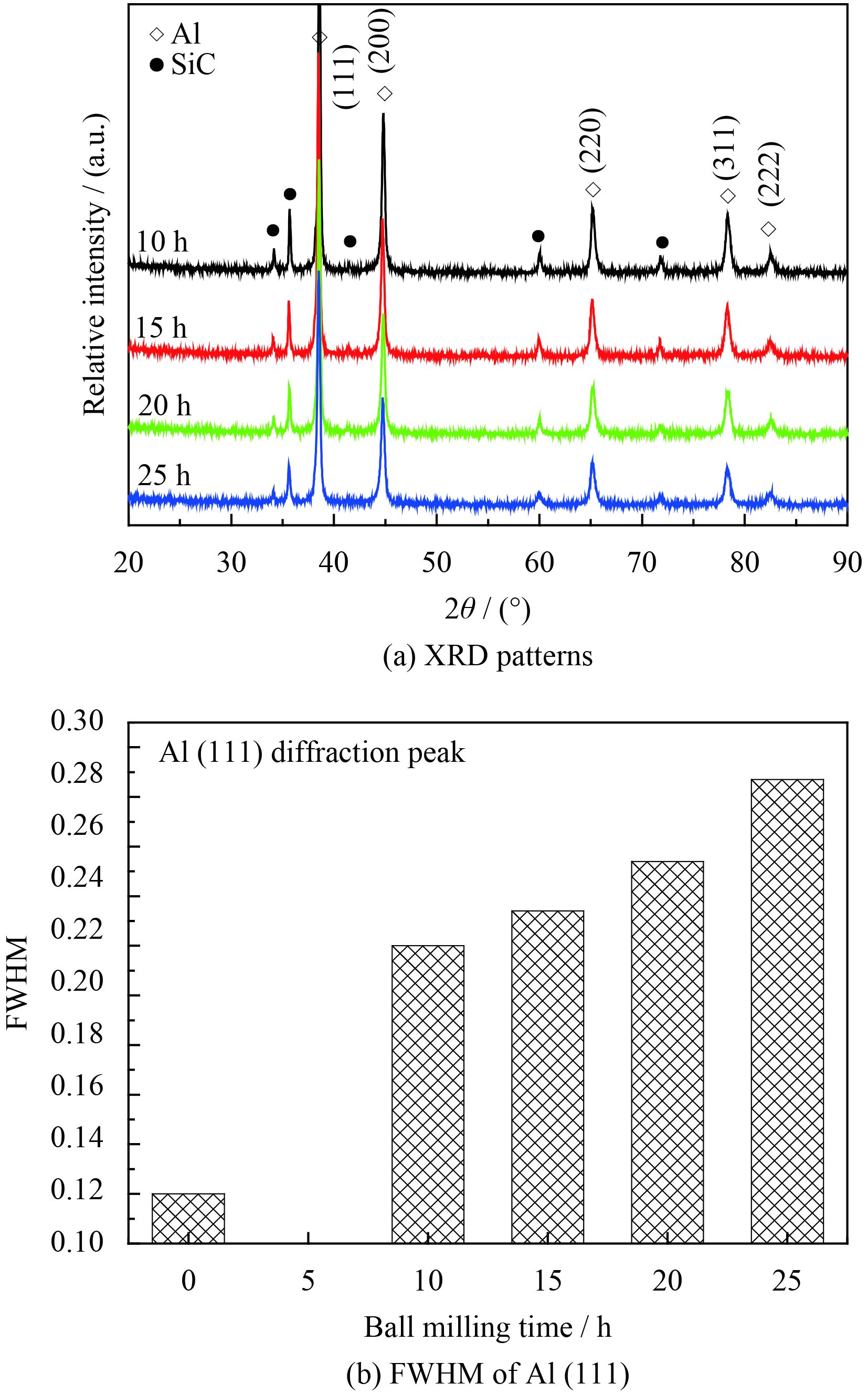

2 结果与讨论 2.1 球磨SiC/Al纳米复合粉体的组织结构考虑到SiC体积分数对SiC/Al复合粉体的相结构影响不大,这里以20% SiC/Al复合粉体为例分析球磨时间对SiC/Al复合粉体相结构的影响规律,结果如图2(a)所示。可以看出,球磨过程中SiC/Al复合粉体的相结构始终由Al相和SiC相两相组成,没有氧化物、Al4C3等杂质相出现。这表明,通入氩气能防止球磨过程中Al粉的氧化,同时,高能球磨没有导致Al与SiC发生界面反应生成脆性Al4C3相。此外,仔细观察XRD图谱可以发现,随着球磨时间延长衍射峰逐渐变宽、变低,强度逐渐减弱,这是由于球磨引起粉末破碎、晶粒细化的结果[5-6]。采用XRD分析软件(Jade 5.0)对Al主衍射峰(111)的半高宽(Full width of half maximum,FWHM)进行了计算,结果如图2(b)所示。可以看出,球磨前FWHM仅为0.12,但球磨10 h之后,其快速增大至0.23左右,之后随着球磨时间延长FWHM不断增加,球磨25 h后其FWHM约为0.29。

|

| 图 2 20% SiC/Al复合粉体球磨不同时间的XRD图谱和Al(111)衍射峰的FWHM Fig. 2 XRD patterns of 20% SiC/Al nanocomposite powder at different milling time and FWHM of Al main peak (111) |

球磨过程中金属粉体衍射峰的宽化与其晶粒尺寸细化及内部微观应变增加有关[7-8]。采用Williamson-Hall法[27]计算球磨不同时间后SiC/Al复合粉体中Al相的平均晶粒尺寸和微观应变:

式中,θ是衍射角,FWHM为衍射峰半高宽(弧度),K是常数(0.98),η= 2ε(ε是微观应变),λ是X射线波长(0.154 nm)。以20% SiC/Al复合粉体为例,分别将Al的5个衍射峰(111)、(200)、(220)、(311)及(222)的FWHMcosθ、sinθ为纵坐标和横坐标作图,并用最小二乘法拟合得到一条直线,根据直线斜率和截距可得到Al的平均晶粒尺寸和微观应变大小,结果如图3所示。

|

| 图 3 球磨时间对20% SiC/Al纳米复合粉体平均晶粒尺寸和微观应变的影响 Fig. 3 Effects of ball milling time on the average grain size and lattice strain of 20% SiC/Al nanocomposite powder |

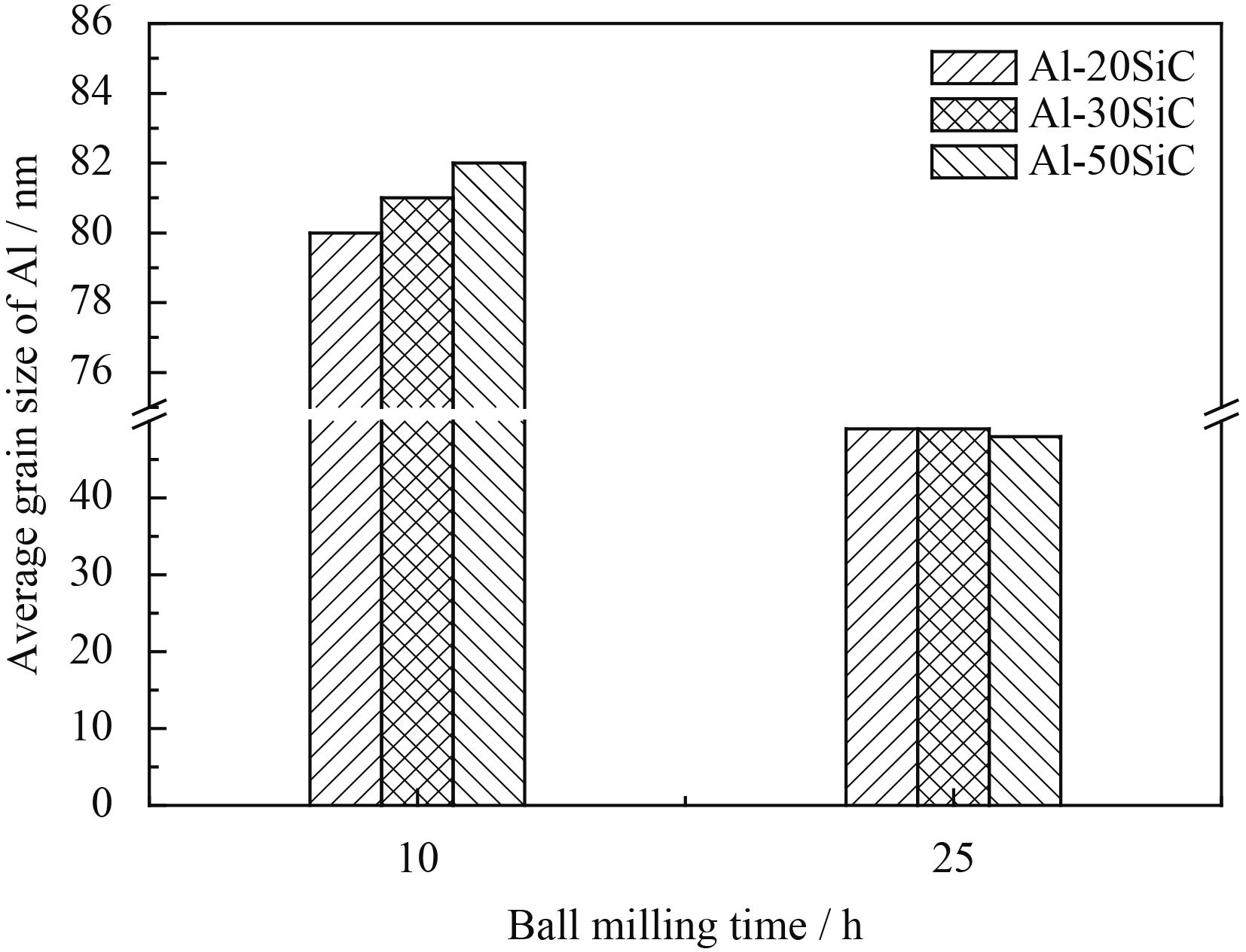

可以看出,20% SiC/Al复合粉体球磨10 h后,其Al基体相的平均晶粒尺寸为80 nm,其微观应变为0.125%。这说明,在试验参数下,球磨10 h可得到20% SiC/Al纳米复合粉体。随着球磨时间增加,Al基体相的晶粒尺寸不断减小,球磨25 h后其平均晶粒尺寸约为50 nm,同时,复合粉末内部的微观应变则不断增加,球磨25 h后其微观应变显著增加至0.153%。SiC体积分数对SiC/Al纳米复合粉体中Al基体相平均晶粒尺寸的影响如图4所示。可以看出,SiC体积分数对SiC/Al复合粉体的晶粒尺寸影响不大,球磨10 h后平均晶粒尺寸在80 nm左右,而球磨25 h后也均降至50 nm左右。

|

| 图 4 SiC体积分数对SiC/Al纳米复合粉体平均晶粒尺寸的影响 Fig. 4 Effects of SiC volume fraction on the average grain size of SiC/Al nanocomposite powder |

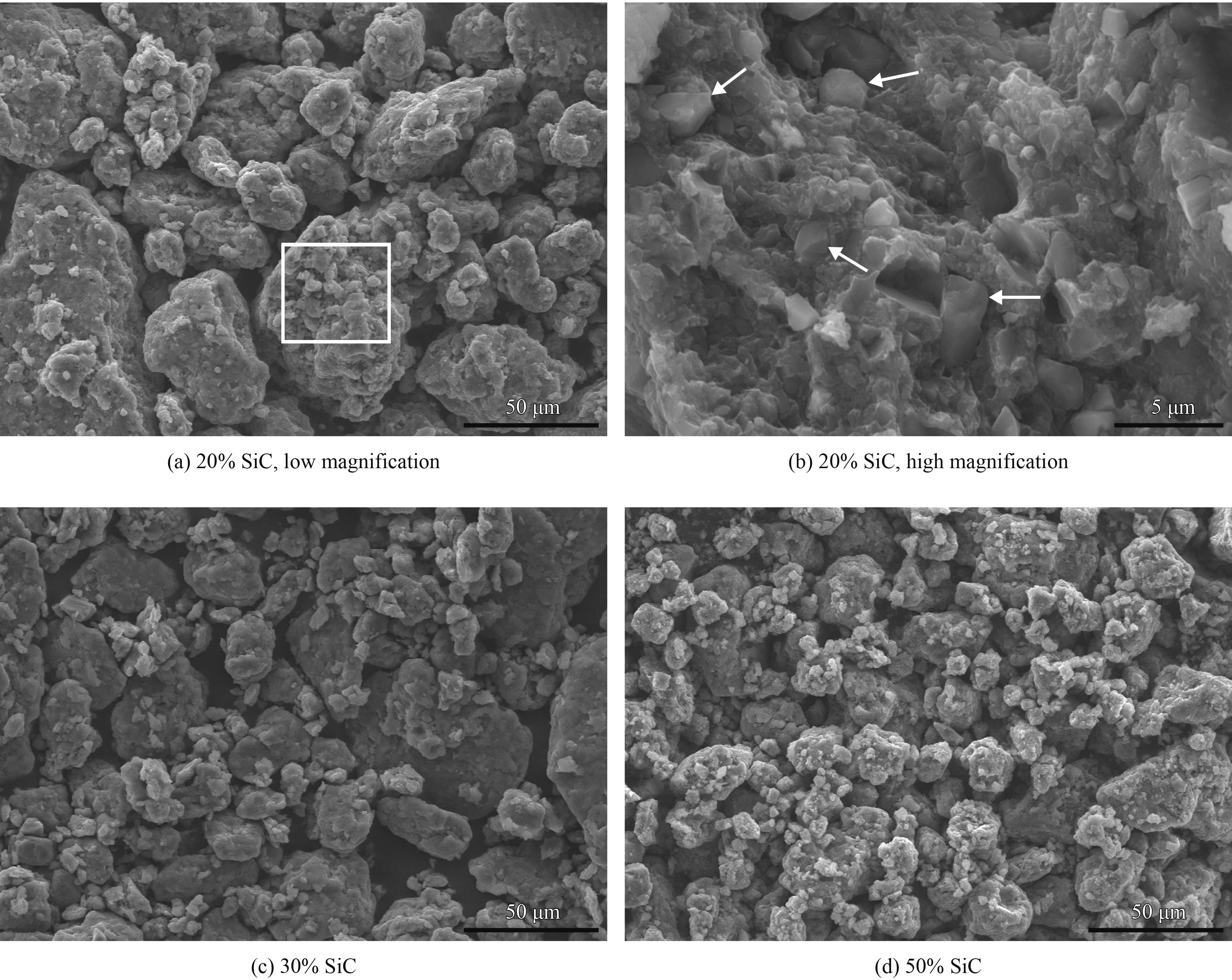

图5为不同SiC体积分数SiC/Al纳米复合粉体球磨25 h后的表面形貌。可以看出,SiC含量对复合粉体的粒径影响较大,随着SiC含量增加,复合粉体的颗粒尺寸不断减小。20% SiC/Al复合粉体的粒径与初始粉末相比显著增加,约为100 μm(如图5(a)所示),而50% SiC/Al复合粉体的颗粒尺寸则减小至15 μm左右。球磨过程中,一方面塑性较好的Al粉末在磨球碰撞作用下发生塑性变形而相互冷焊在一起,而脆性SiC颗粒则会不断破碎、细化嵌入Al基体,从而形成SiC颗粒弥散强化的SiC/Al纳米复合粉体。从图5(b)可以看到,大尺寸SiC颗粒(图1(b))已经细化至5 μm以下,有些甚至减小至亚微米级别并均匀分布在Al基体之中。另一方面,塑性变形导致的加工硬化及SiC硬质相对Al基体的割裂作用,又会导致复合粉体发生断裂、尺寸减小。因此,SiC/Al复合粉体球磨过程中始终同时存在着“冷焊”和“断裂”两个相反的作用,其相对强弱决定了复合粉体的最终尺寸和形貌。

通常,在球磨初始阶段“冷焊”作用要大于“断裂”作用,因此,SiC/Al复合粉体的颗粒尺寸倾向于不断增大,随着球磨时间延长,加工硬化导致的“断裂”作用不断增强甚至超过“冷焊”作用,这导致SiC/Al复合粉体的颗粒尺寸不断减小。此外,SiC体积分数也会对SiC/Al复合粉体的颗粒尺寸产生显著影响。通常,随着SiC体积分数增加,其对复合粉体中Al基体相的割裂作用增加,这会导致SiC/Al复合粉体的颗粒尺寸显著减小。文中对于20% SiC/Al复合粉体而言,SiC的体积分数相对较低,因此,球磨后SiC/Al复合粉体的颗粒尺寸依然较大(如图5(a)),但随着SiC体积分数增加至50%,由于其对Al基体的割裂作用显著增加,球磨后50% SiC/Al复合粉体的颗粒尺寸显著减小至15 μm左右(如图5(d))。因此,在其它参数一定的前提下,SiC体积分数和球磨时间是影响SiC/Al复合粉体颗粒尺寸的两个重要因素。

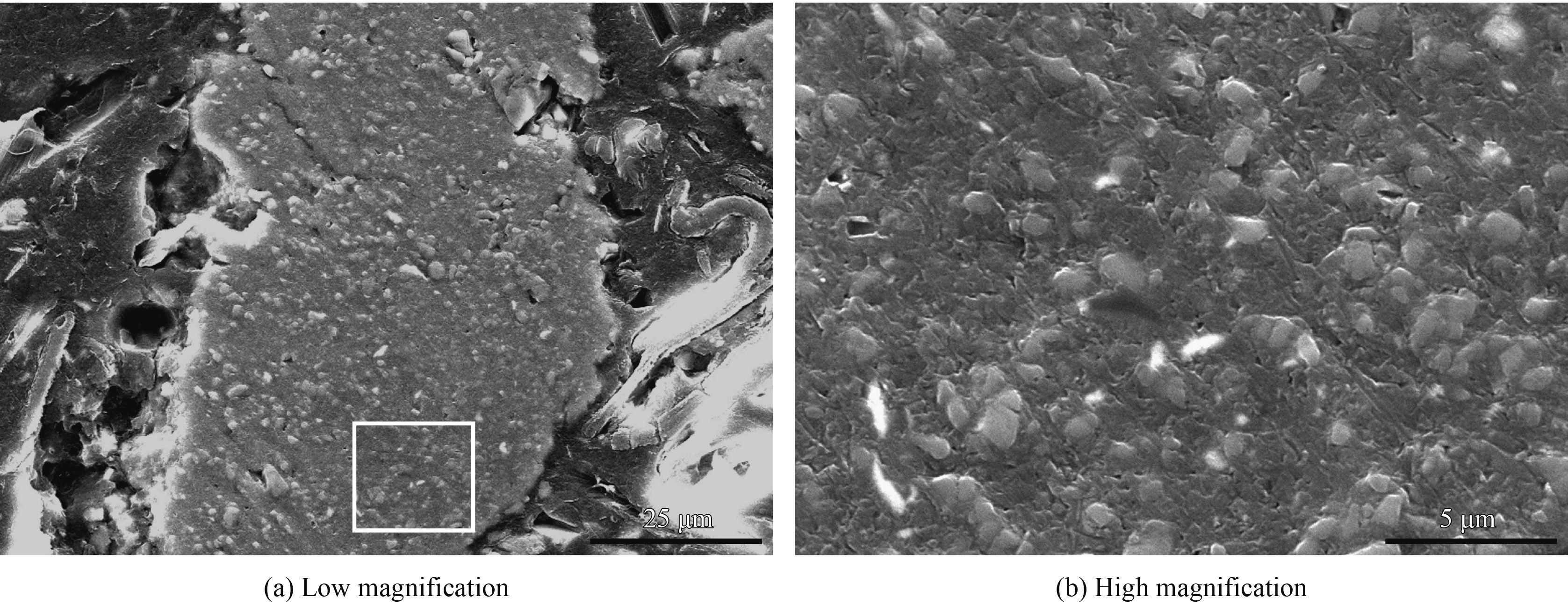

图6为20% SiC/Al复合粉体球磨25 h后的颗粒断面组织形貌。从中可以看出,复合粉体颗粒尺寸较大(与图5(a)所观察的结果一致),但同时看到,粉末内部存在一些裂纹(图6(a)中箭头所示)。这说明,球磨20% SiC/Al复合粉末颗粒在“冷焊”作用下尺寸增大的同时,内部由于加工硬化作用也存在“断裂”的趋势。如果继续延长球磨时间,该粉末将会从裂纹处“断裂”而导致其尺寸减小。同时,初始大尺寸的SiC颗粒由于磨球的碰撞作用,此时已经碎化为微米甚至亚微米级颗粒嵌入在Al基体之中,如图6(b)所示。因此,以工业级大尺寸SiC颗粒为原料,通过高能球磨可以获得亚微米SiC颗粒弥散分布的SiC/Al纳米复合粉体。

|

| 图 6 20% SiC/Al纳米复合粉体的断面组织形貌 Fig. 6 Cross sectional microstructure of the milled 20% SiC/Al nanocomposite powders |

|

| 图 5 SiC体积分数对SiC/Al纳米复合粉体表面形貌的影响 Fig. 5 Surface morphologies of the milled SiC/Al nanocomposite powders with different volume fractions of SiC |

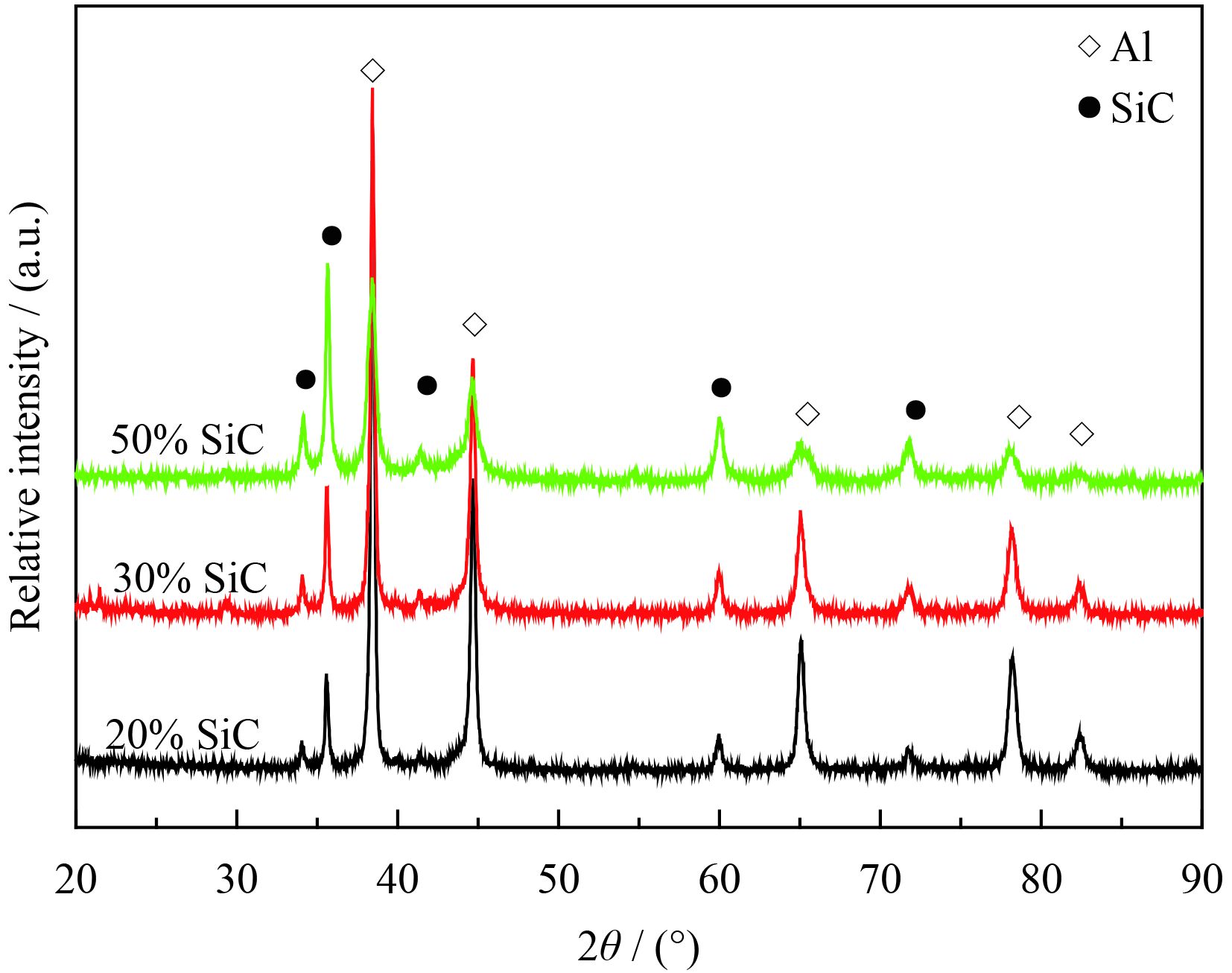

图7为冷喷涂SiC/Al纳米复合涂层的XRD图谱。可以看出,SiC/Al纳米复合涂层的相结构与球磨粉末一致,依然由Al和SiC两相组成,没有出现传统热喷涂制备SiC/Al涂层或粉末冶金制备SiC/Al复合材料中经常出现的脆性Al4C3有害相[13-14]。同样地,采用Williamson-Hall法[30]计算了20%SiC/Al、30%SiC/Al和50%SiC/Al这3种复合材料中Al基体的平均晶粒尺寸,结果分别为81、84和76 nm,基本与图4中球磨后SiC/Al复合粉体的晶粒尺寸一致。这说明,冷喷涂由于其低温的特点可以实现球磨SiC/Al纳米复合粉体结构的原位移植,从而获得SiC/Al纳米复合涂层。

|

| 图 7 冷喷涂SiC/Al纳米复合涂层的XRD图谱 Fig. 7 XRD patterns of cold-sprayed SiC/Al nanocomposite coatings with different volume fraction of SiC |

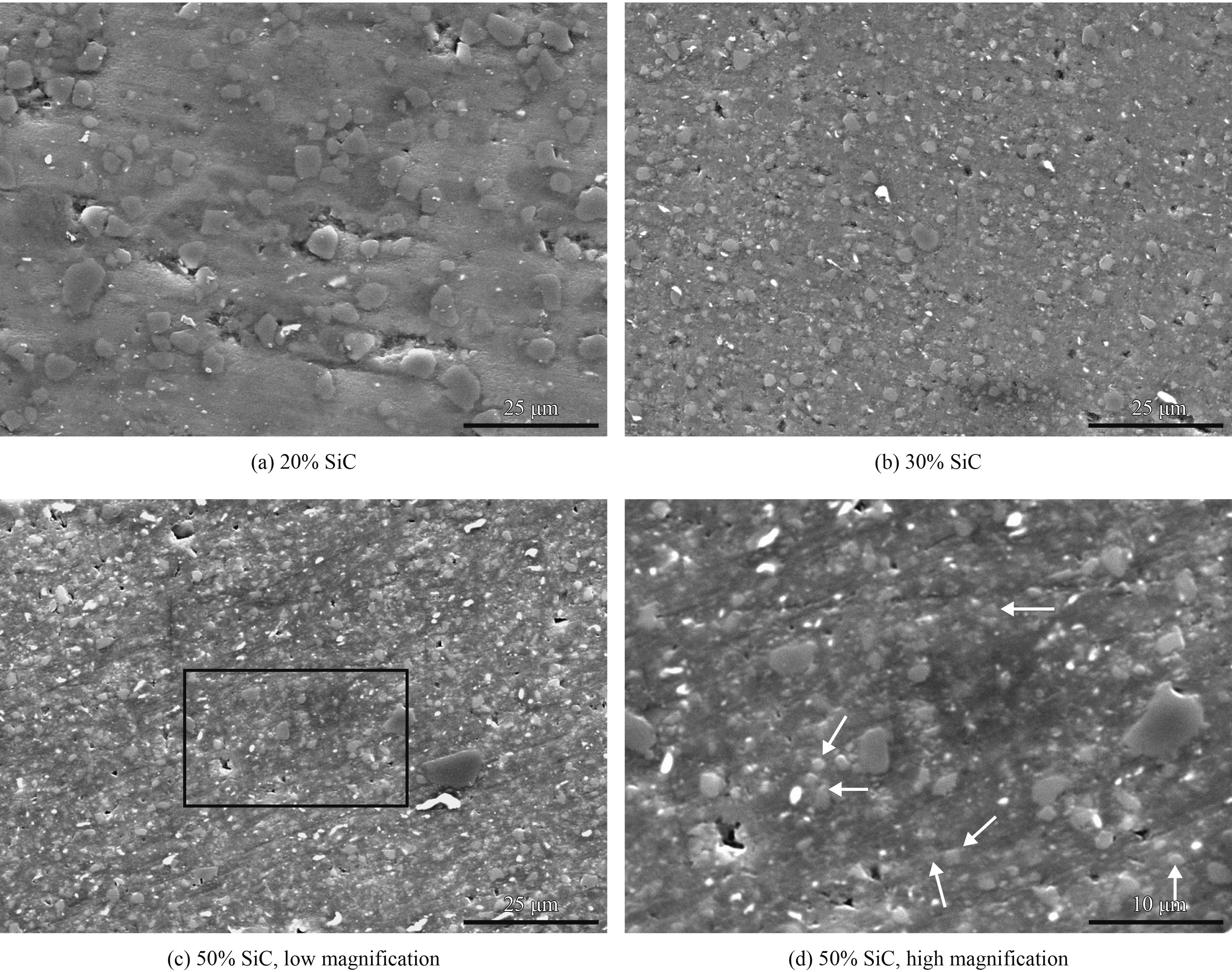

图8为冷喷涂SiC/Al纳米复合涂层微观组织。可以看出,冷喷涂SiC/Al纳米复合涂层均组织致密、孔隙率低,同时,浅色SiC颗粒均匀分布在深色Al基体之中。这说明,以球磨SiC/Al纳米复合粉体为原料结合冷喷涂技术可获得组织致密、SiC均匀分布的SiC/Al纳米复合涂层。冷喷涂的沉积原理是依靠粉末颗粒碰撞时的强烈塑性变形而形成涂层。对于球磨SiC/Al复合粉末而言,其塑性显著降低,这将不利于粉末的有效沉积形成涂层。根据冷喷涂喷枪的加速原理,通过提高加速气体(主气)的压力以及气体温度,可实现显著提升粉末颗粒的飞行速度,从而改善其沉积效率。文中由于采用较高的喷涂压力(2.8 MPa)及喷涂温度(420 ℃),因此,在采用廉价氮气的条件下实现了致密SiC/Al复合涂层的有效沉积。这里要说明的是,尽管喷涂气体温度高达420℃,但由于粉末颗粒在枪体内停留时间非常短,粉末的实际温度很低,不会导致其内部纳米晶粒长大,从而实现粉末纳米晶向涂层的原位移植。

研究表明[31],Al粉密度低、表面氧化膜致密,冷喷涂过程中Al颗粒速度难以达到临界速度来破碎表面氧化膜,因此,颗粒变形有限导致冷喷涂Al及Al合金涂层孔隙率较大(约2%~12%)。与纯Al颗粒相比,球磨SiC/Al复合粉末塑性下降、硬度显著增加,因此,冷喷涂沉积过程中SiC/Al复合粉末的变形阻力将显著增加,但冷喷涂SiC/Al纳米复合涂层却呈现致密的组织结构。分析原因,这与SiC/Al复合粉末更高的沉积临界速度所产生的“夯实”致密化效应有关。冷喷涂制备涂层过程中,粉末颗粒的临界速度是决定其沉积与否的关键因素,并显著影响着涂层的组织结构和性能[16]。粉末颗粒的临界速度与其材料种类、塑性、颗粒尺寸等多个因素有关。通常,低临界速度的粉末颗粒具有较高的沉积效率,但所沉积涂层的孔隙率相对较大,而高临界速度的粉末颗粒其沉积效率较低,但所制备涂层的孔隙率一般较低。本研究中,球磨SiC/Al纳米复合粉体的高硬度和低塑性致使其临界速度较大,这将显著增加沉积过程中SiC/Al颗粒对基体或已沉积颗粒的碰撞作用,从而导致SiC/Al复合材料内部颗粒界面紧密结合,消除界面孔隙。另外,尽管低于临界速度的SiC/Al颗粒会发生反弹,但其会对已沉积颗粒产生“夯实”作用,这也有助于获得组织致密的SiC/Al纳米复合涂层。

此外,由图8可见,随着原始粉末中SiC含量增加,冷喷涂SiC/Al纳米复合涂层中SiC的含量也相应增加,同时,SiC颗粒尺寸也由微米级(如图8(a)(b))显著减小至亚微米级别(如图8(c)(d))。对于20% SiC/Al纳米复合涂层而言,其SiC体积分数较低,球磨过程中SiC颗粒易于被塑性较好的Al所包裹,磨球对SiC的碰撞破碎作用有限,因而复合材料中SiC颗粒尺寸相对较大,约为5 μm (如图8(a))。随着SiC体积分数增加,球磨过程中SiC颗粒破碎、细化效果将更加显著,因而30% SiC/Al纳米复合涂层中SiC颗粒尺寸降低至2 μm左右(如图8(b)),而50% SiC/Al纳米复合材料中SiC颗粒尺寸则显著降至亚微米级别(如图8(d)中箭头所示)。采用金相法对SiC/Al纳米复合涂层中SiC的体积分数进行了估算,结果表明,20% SiC/Al和30% SiC/Al纳米复合涂层中SiC体积分数分别为22.3%和35.6%,考虑到计算误差,基本与初始粉末配比相一致。但对于50% SiC/Al纳米复合涂层,由于SiC颗粒尺寸已经减小至亚微米级,采用金相法难以估算。由图6可见,球磨后SiC颗粒镶嵌进入Al基体形成了SiC/Al复合材料,在冷喷涂过程中当SiC颗粒发生反弹的时候也会带走一部Al相,因此,尽管50% SiC/Al涂层中的SiC含量难以估算,但与初始喷涂粉末中的含量相比应不会有较显著减低。

|

| 图 8 冷喷涂SiC/Al纳米复合涂层的微观组织 Fig. 8 Cross sectional microstructure of cold-sprayed SiC/Al nanocomposite coatings with different volume fractions of SiC |

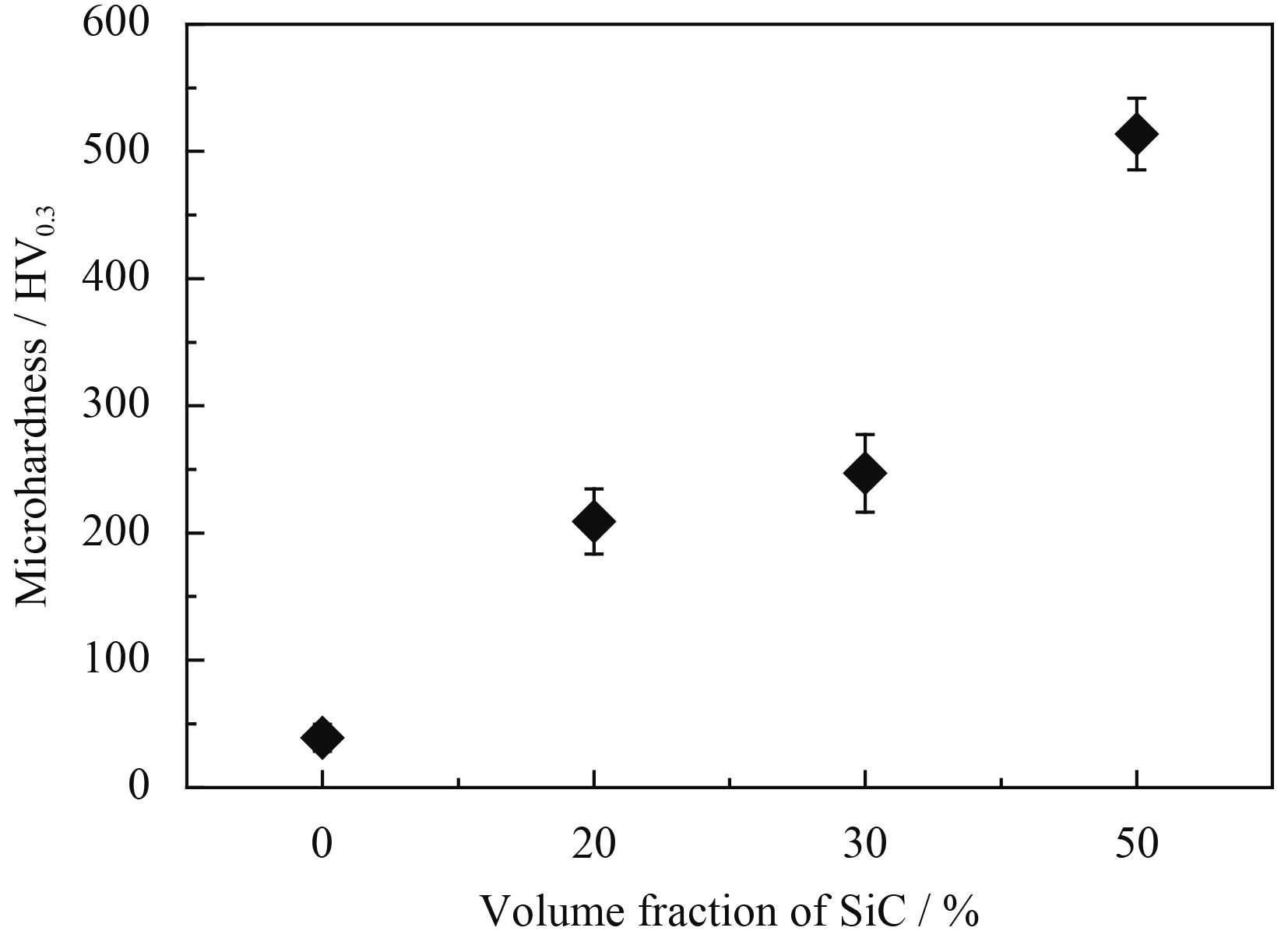

图9为SiC体积分数对冷喷涂SiC/Al纳米复合涂层显微硬度的影响。为了方便对比,图9中也给出了纯Al基体的硬度。添加SiC可显著提高SiC/Al纳米复合涂层的硬度,且随着SiC体积分数增加SiC/Al纳米复合涂层的硬度显著增加。纯Al基体的硬度仅为(39±5) HV0.3,而冷喷涂20% SiC/Al和30% SiC/Al纳米复合涂层的硬度则分别增加至(209±23) HV0.3和(265±30) HV0.3。值得说明的是,文中冷喷涂30%SiC/Al纳米复合涂层的硬度甚至显著高于以SiC/Al混合粉末为原料所制备的Al-40SiC复合材料(175 HV0.3)[32]。分析原因,一方面,文中的喷涂粉末为球磨纳米复合粉体,另一方面,冷喷涂30% SiC/Al纳米复合涂层具有致密的组织结构。当SiC体积分数增加至50%时,冷喷涂50% SiC/Al纳米复合涂层的硬度则高达(515±28) HV0.3,几乎是Al基体硬度的13倍。

|

| 图 9 SiC体积分数对冷喷涂SiC/Al纳米复合涂层显微硬度的影响 Fig. 9 Effects of SiC volume fraction on the microhardness of SiC/Al nanocomposite coatings |

有研究结果表明,采用粉末冶金法所制备的50%SiC/Al复合材料,其硬度约220 HV左右[33],而冷喷涂SiC/Al机械混合粉末所制备的50% SiC/Al复合涂层,其硬度则仅为90 HV0.3[34]。采用冷喷涂技术所制备的50% SiC/Al纳米复合涂层之所以具有超高硬度,这与SiC颗粒弥散强化、材料内部塑性变形产生的加工硬化及Al基体纳米晶的细晶强化3方面因素有关[35]。SiC为陶瓷硬质相,其理论硬度高达2840~3320 HV,当SiC颗粒弥散分布在Al基体中可显著提高复合材料的硬度;根据前面对50% SiC/Al纳米复合涂层的晶粒尺寸计算可知,Al基体相的晶粒尺寸约为76 nm,因此,Al基体相的细晶强化作用也有助于提高复合材料的硬度;此外,冷喷涂50% SiC/Al纳米复合涂层制备过程中,粉末颗粒的强烈塑性变形会在复合材料内部产生大量变形位错,其所产生的加工硬化也有助于提高复合材料的硬度。综上所述,由于SiC颗粒弥散强化、Al基体细晶强化及材料内部加工硬化这3方面因素协同作用,因此,文中冷喷涂50% SiC/Al纳米复合涂层呈现较高的显微硬度。

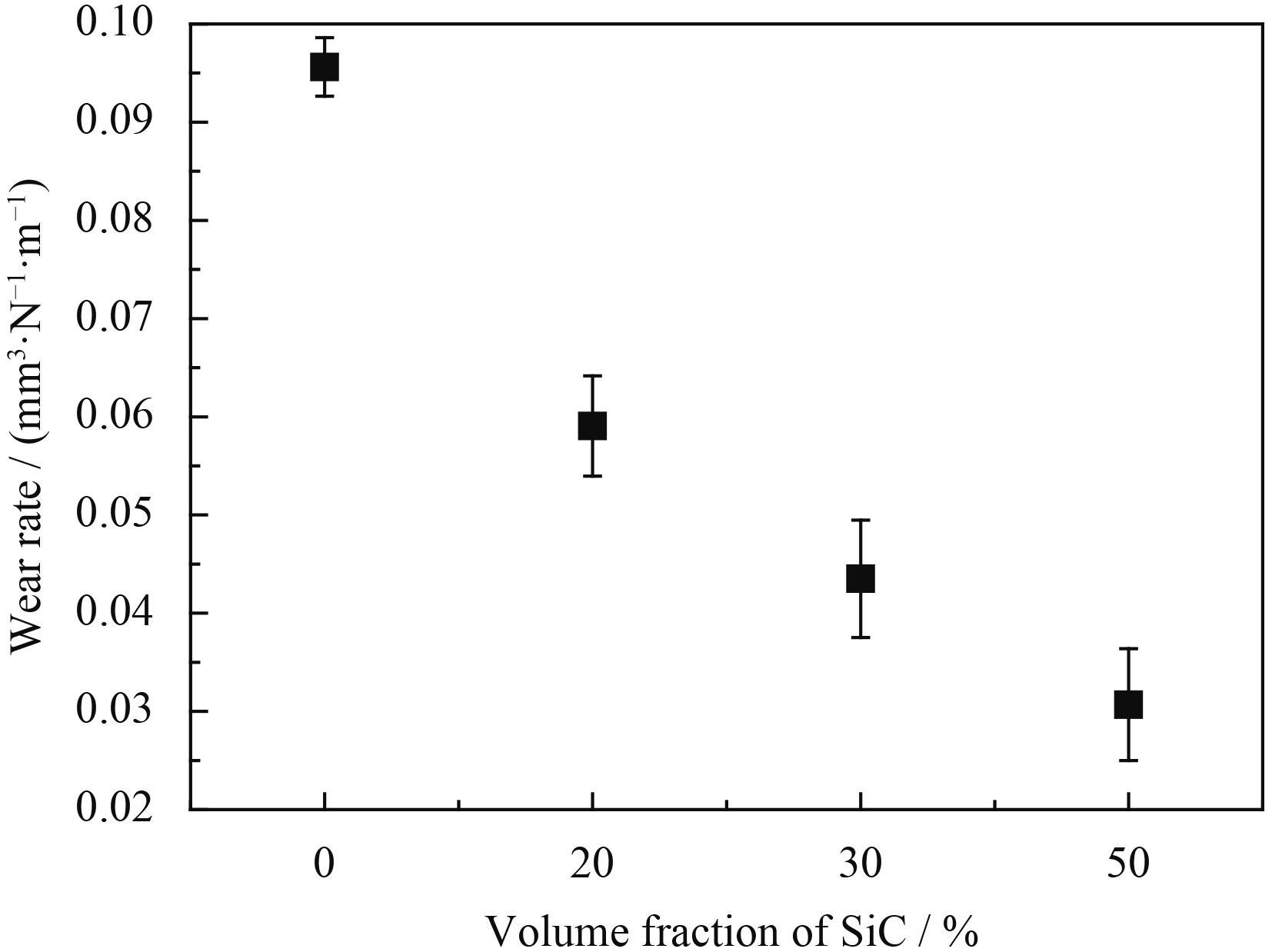

2.5 冷喷涂SiC/Al纳米复合涂层的磨损性能SiC/Al纳米复合涂层中的SiC硬质颗粒具有承载属性,并且体积分数越大、分散性越好,其承载能力越强。磨粒磨损过程中,当Al基体在外力作用下被磨损后,SiC颗粒将暴露在复合材料的表面承受载荷,起到支撑并阻碍基体高温软化和塑性变形的作用,使Al基体不直接参与摩擦,从而能减少磨损,显著提高Al基复合材料的耐磨性[36]。图10为SiC体积分数对冷喷涂SiC/Al纳米复合涂层磨损率的影响。为了方便对比,图中也给出了纯Al块材的磨损率。可以看出,纯Al块材由于没有SiC颗粒的支撑和阻挡作用,磨粒磨损过程中较软的Al材被磨粒快速磨损,导致其磨损率高达0.095 mm3/m·N,而20% SiC/Al的磨损率则显著降低至0.06 mm3/m·N,之后随着SiC体积分数继续增加,冷喷涂SiC/Al纳米复合涂层的磨损率不断降低,50% SiC/Al纳米复合涂层的磨损率仅为0.03 mm3/m·N,约为纯Al的1/3。

|

| 图 10 SiC体积分数对冷喷涂SiC/Al纳米复合涂层磨损率的影响 Fig. 10 Effects of SiC volume fraction on the wear rate of SiC/Al nanocomposite coatings |

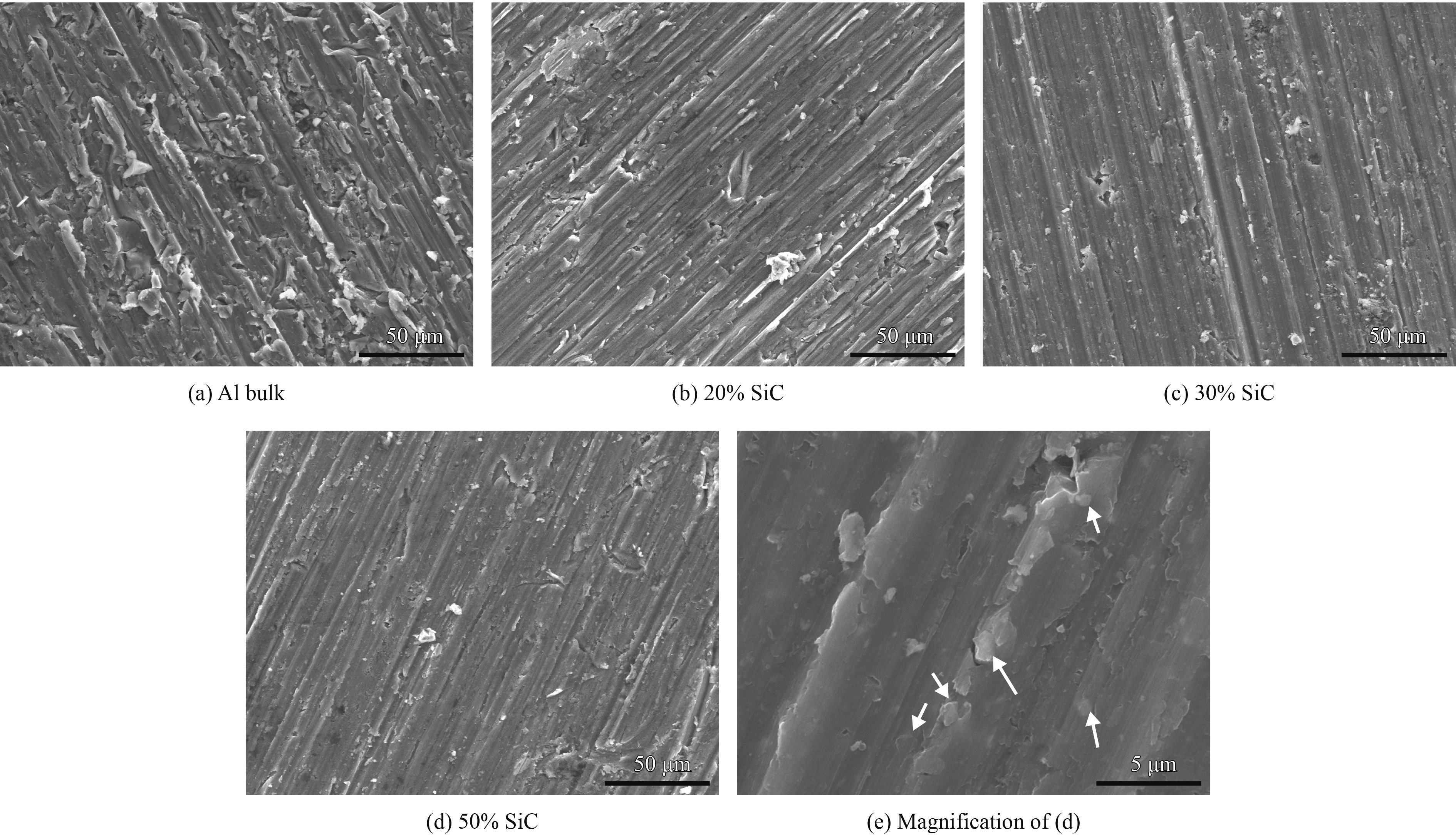

图11为纯Al块材和不同SiC体积分数SiC/Al纳米复合涂层磨粒磨损后的表面形貌。可以看出,纯Al块材和SiC/Al纳米复合涂层的磨损表面均呈现典型的“犁沟”形貌。材料表面磨痕方向一致,但犁沟的数量和深度随着SiC体积分数增加则逐渐减小。Al基体表面犁沟的深度最大且有块状剥落碎屑,如图11(a)显示。这说明,磨粒磨损过程中Al材很难抵挡超硬磨粒的切屑作用,很快出现材料剥落并留下很深的犁沟。相比较而言,20%SiC/Al纳米复合涂层由于SiC颗粒的支撑和阻挡作用,磨粒很难压入到材料内部,因此,其表面磨痕明显变细、变窄。随着SiC体积分数增加,SiC/Al纳米复合涂层的抗磨损性能不断增强,50%SiC/Al表面犁沟深度明显变浅(如图11(d)所示)。另外,从图11(e)中可以看到,少量SiC颗粒由于周围Al基体被磨削掉而凸显出来(图11(e)中箭头所示),同时,其上部磨痕区域也出现少量浅色、不规则的凹陷区域,这可能是由于SiC颗粒从Al基体中脱落而形成的。因此,SiC/Al纳米复合涂层的磨粒磨损过程可推断如下:开始阶段,Al基体在外力作用下被磨损后,SiC颗粒将暴露在复合材料的表面承受载荷,从而对材料起到支撑作用并阻碍磨粒切屑而提高材料磨损性能;后期阶段,随着磨损不断进行,当SiC颗粒周围的Al基体被完全磨损后,SiC颗粒将失去Al基体对其固定作用,从而脱落失去对Al基体的保护作用,并且有可能成为磨粒对复合材料产生磨损作用。

|

| 图 11 冷喷涂SiC/Al纳米复合涂层的磨损形貌 Fig. 11 SEM images of the worn surfaces of the Al bulk and SiC/Al nanocomposite coatings with different volume fractions of SiC |

(1) 采用高能球磨法可制备SiC颗粒均匀分布、Al基体相为纳米晶的SiC/Al纳米复合粉体。随着球磨时间延长,SiC/Al纳米复合粉体中Al基体相的晶粒尺寸不断减小,球磨25 h后其晶粒尺寸约为50 nm;随着SiC体积分数增加,球磨后SiC/Al纳米复合粉体的粒径及内部SiC颗粒尺寸显著减小,但其对Al基体相晶粒尺寸影响不大。

(2) 采用冷喷涂技术可制备组织致密、无Al4C3有害相的SiC/Al纳米复合涂层。复合涂层中Al基体相晶粒尺寸与喷涂粉末基本一致;随着SiC体积分数增加,SiC/Al纳米复合涂层中SiC颗粒尺寸显著减小,50%SiC/Al纳米复合涂层内部Al基体上弥散分布大量微米及亚微米SiC颗粒。

(3) 由于SiC颗粒强化、Al基体纳米晶强化及粉末塑性变形导致的加工硬化这3方面因素协同作用,冷喷涂SiC/Al纳米复合涂层呈现高硬度。其中,50% SiC/Al纳米复合涂层的硬度高达(515±28) HV0.3,几乎为纯Al的13倍。

(4) 冷喷涂SiC/Al纳米复合涂层的耐磨性能明显优于Al块材。随着SiC体积分数增加,SiC/Al纳米复合涂层的磨损率不断降低,50%SiC/Al纳米复合涂层的磨损率仅为纯Al的1/3。

| [1] |

周曦亚. 复合材料[M]. 北京: 化学工业出版社, 2005: 65-67.

ZHOU X Y. Composite materials[M]. Beijing: Chemical Industry Press, 2005: 65-67 (in Chinese). |

| [2] | TAN Z H, PANG B J, GAI B Z, et al. The dynamic mechanical response of SiC particulate reinforced 2024 aluminum matrix composites[J]. Materials Letters, 2007, 61: 4606-4609. |

| 点击浏览原文 | |

| [3] | EESLEY G L, ELMOURSI A, PATER N. Thermal properties of kinetic spray Al-SiC metal matrix composite[J]. Materials Research, 1998, 18(4): 855-860. |

| 点击浏览原文 | |

| [4] |

潘利科, 韩建民, 张颖骁, 等. 高含量SiCp/A356复合材料衍生材料的组织与性能[J]. 中国有色金属学报, 2016, 26(10): 2078-2085

PAN K K, HAN J M, ZHANG Y X, et al. Microstructure and properties of derived material for high content SiCp/A356 composites[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(10): 2078-2085 (in Chinese) |

| 点击浏览原文 | |

| [5] | SABERI Y, ZEBARJAD S M, AKBAR G H. On the role of nano-size SiC on lattice strain and grain size of Al/SiC nanocomposite[J]. Journal of Alloys and Compounds, 2009, 484: 637-640. |

| 点击浏览原文 | |

| [6] | KHAKBIZ M, AKHLAGHI F. Synthesis and structural characterization of Al-B4C nano-composite powders by mechanical alloying[J]. Journal of Alloys and Compounds, 2009, 479: 334-341. |

| 点击浏览原文 | |

| [7] | SHERIF El-ESKANDARANY M. Mechanical solid state mixing for synthesizing of SiC/Al nanocomposites[J]. Journal of Alloys & Compounds, 1998, 279(2): 263-271. |

| 点击浏览原文 | |

| [8] | BHADURI A, TIWARI A N, GOPINATHAN V, et al. Studies on mechanically alloyed 7010 aluminium alloy-SiC composites[J]. Material Science Forum, 1992, 88-90: 205-212. |

| 点击浏览原文 | |

| [9] | COPALAKRISHNAN S, MURUGAN N. Production and wear characterization of AA 6061 matrix titanium carbide particulate reinforced composite by enhanced stir casting method[J]. Composites B, 2012, 43: 302-308. |

| 点击浏览原文 | |

| [10] |

谭锐, 唐骥. 铸造法制备 SiCp/Al 复合材料的研究现状[J]. 铸造, 2005, 54(7): 642-647

TAN R, TANG J. Study on properties of high reinforcement-content aluminum matrix composite for electronic packages[J]. Foundry, 2005, 54(7): 642-647 (in Chinese) |

| 点击浏览原文 | |

| [11] |

苏海, 高文理, 毛成, 等. 搅拌铸造SiCp/2024铝基复合材料的显微组织与力学性能[J]. 中国有色金属学报, 2010, 20(2): 217-225

SU H, GAO W L, MAO C, et al. Microstructures and mechanical properties of SiCp/2024 aluminum matrix composite synthesized by stir casting[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(2): 217-225 (in Chinese) |

| 点击浏览原文 | |

| [12] | SLIPENYUK A, KUPRIN V, MILMAN Y, et al. Properties of P/M processed particle reinforced metal matrix composites specified by reinforcement concentration and matrix-to-reinforcement particle size ratio[J]. Acta Materials, 2006, 54(1): 157-166. |

| 点击浏览原文 | |

| [13] | HAO S M, XIE J P, WANG A Q, et al. Hot deformation behaviors of 35%SiCp/2024Al metal matrix composites[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2468-2474. |

| 点击浏览原文 | |

| [14] | PODLESAK H, SCHNICK T, STEINHÄUSER S, et al. Microscopic study of Al-SiC particulate composites processed by laser shocks[J]. Surface & Coating Technology, 2000, 124(1): 32-38. |

| 点击浏览原文 | |

| [15] | PAPYRIN A. Cold spray technology[J]. Advanced Material Process, 2001, 159(9): 49-51. |

| 点击浏览原文 | |

| [16] | ASSADI H, KREYE H, GÄRTNER F, et al. Cold spraying-a materials perspective[J]. Acta Materialia, 2016, 116: 382-407. |

| 点击浏览原文 | |

| [17] | BU H Y, YAN D M, LU C, et al. Post-heat treatment effects on cold-sprayed aluminum coatings on AZ91Dmagnesium substrates[J]. Journal of Thermal Spray Technology, 2012, 21(3-4): 731-739. |

| 点击浏览原文 | |

| [18] |

李文亚, 李长久, 王豫跃, 等. 冷喷涂Cu粒子参量对其碰撞变形行为的影响[J]. 金属学报, 2005, 41(3): 282-286

LI W Y, LI C J, WANG Y Y, et al. Effect of parameters of cold sprayed Cu particles on its impacting behavior[J]. Acta Metallurgica Sinica, 2005, 41(3): 282-286 (in Chinese) |

| 点击浏览原文 | |

| [19] |

章华兵, 张俊宝, 梁永立, 等. 冷喷涂Ni涂层的微观组织[J]. 中国有色金属学报, 2008, 18(8): 1421-1425

ZHANG H B, ZHANG J B, LIANG Y G, et al. Microstructures of cold-sprayed Ni coating[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(8): 1421-1425 (in Chinese) |

| 点击浏览原文 | |

| [20] |

韩玮, 孟宪明, 赵杰, 等. 冷喷涂304不锈钢涂层的弯曲力学行为研究[J]. 材料工程, 2011(4): 49-53

HAN W, MENG X M, ZHAO J, et al. Study of bending behavior of 304 stainless steel coating by cold gas dynamic spraying[J]. Journal of Materials Engineering, 2011(4): 49-53 (in Chinese) |

| 点击浏览原文 | |

| [21] | WANG H T, CHEN X, BAI X B, et al. Microstructure and properties of cold sprayed multimodal WC–17Co deposits[J]. International Journal of Refractory Metals and Hard Materials, 2014, 45: 196-203. |

| 点击浏览原文 | |

| [22] | AJDELSZTAJN L, JODOIN B, KIM G E, et al. Cold spray deposition of nanocrystalline aluminum alloys[J]. Metallurgical Material Transaction A, 2005, 36(3): 657-666. |

| 点击浏览原文 | |

| [23] |

王洪涛, 陈枭, 邹岩龙, 等. 原位Al3Ti/Al复合材料的冷喷涂制备及组织性能研究[J]. 材料热处理学报, 2017, 38(7): 6-15

WANG H T, CHEN X, ZOU Y L, et al. Microstructure and properties of in-situ Al3Ti/Al composite fabricated by cold spraying process[J]. Transactions of Materials and Heat Treatment, 2017, 38(7): 6-15 (in Chinese) |

| 点击浏览原文 | |

| [24] | SANSOUCY E, MARCOUX P, AJDELSZTAJN L, et al. Properties of SiC-reinforced aluminum alloy coatings produced by the cold gas dynamic spraying process[J]. Surface & Coating Technology, 2008, 202(16): 3988-3996. |

| 点击浏览原文 | |

| [25] | LI W Y, ZHANG G, ZHANG C, et al. Effect of ball milling of feedstock powder on microstructure and properties of tin particle-reinforced al alloy-based composites fabricated by cold spraying[J]. Journal of Thermal Spray Technology, 2008, 17(3): 316-322. |

| 点击浏览原文 | |

| [26] | LI W Y, ASSADI H, GAERTNER F, et al. A review of advanced composite and nanostructured coatings by solid-state cold spraying process[J]. Critical Reviews in Solid State and Materials, 2018. |

| 点击浏览原文 | |

| [27] | LI W Y, YANG K, YIN S, et al. Solid-state additive manufacturing and repairing by cold spraying: a review[J]. Journal of Materials Science & Technology, 2018, 34(3): 440-457. |

| 点击浏览原文 | |

| [28] |

李文亚, 张冬冬, 黄春杰, 等. 冷喷涂技术在增材制造和修复再制造领域的应用研究现状[J]. 焊接, 2016(4): 2-9

LI W Y, ZHANG D D, HUANG C J, et al. State of the art of cold spraying additive manufacturing and remanufacturing[J]. Welding and Joining, 2016(4): 2-9 (in Chinese) |

| 点击浏览原文 | |

| [29] | YANG K, LI W Y, NIU P L, et al. Cold sprayed AA2024/Al2O3 metal matrix composites improved by friction stir processing: microstructure characterization, mechanical performance and strengthening mechanisms[J]. Journal of Alloys and Compounds, 2018, 736: 115-123. |

| 点击浏览原文 | |

| [30] | WILLIAMSON G K, HALL W H. X-ray line broadening from filed aluminium and wolfram[J]. Acta Metallurgica, 1953(1): 22-31. |

| 点击浏览原文 | |

| [31] | LI C J, LI W Y, WANG Y Y. Formation of metastable phases in cold-sprayed soft metallic deposit[J]. Surface & Coatings Technology, 2005, 198(1-3): 469-473. |

| 点击浏览原文 | |

| [32] | YU M, SUO X K, LI W Y, et al. Microstructure, mechanical property and wear performance of cold sprayed Al5056/SiCp composite coatings: Effect of reinforcement content[J]. Applied Surface Science, 2014, 289: 188-196. |

| 点击浏览原文 | |

| [33] | KUMAR S, BALASUBRAMANIAN V. Effect of reinforcement size and volume fraction on the abrasive wear behaviour of AA7075 Al/SiCp P/M composites-A statistical analysis[J]. Tribology International, 2010, 43(1-2): 414-422. |

| 点击浏览原文 | |

| [34] | KUMAR S, REDDY S K, JOSHI S V. Microstructure and performance of cold sprayed Al-SiC composite coatings with high fraction of particulates[J]. Surface & Coatings Technology, 2017, 318: 62-71. |

| 点击浏览原文 | |

| [35] | LUO X T, YANG G J, LI C J. Multiple strengthening mechanisms of cold sprayed cBNp/NiCrAl composite coating[J]. Surface & Coatings Technology, 2011, 205(20): 4808-4813. |

| 点击浏览原文 | |

| [36] | JIANG L, JIANG Y, LIANG Y U, et al. Experimental study and numerical analysis on dry friction and wear performance of Co-continuous SiC/Fe-40Cr against SiC/2618 Al alloy composites[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2913-2924. |

| 点击浏览原文 |