2. 中国航发沈阳黎明航空发动机有限责任公司技术中心,沈阳 110043

2. AECC Shenyang Liming Aero-Engine Co., Ltd., Shenyang 110043, China

可磨耗封严涂层是航空涡轮发动机中兼顾小气路间隙和叶片安全的关键技术。封严涂层的使用能够有效减小发动机中转子与静子部件的气路间隙,降低泄露,进而提高航空发动机的推重比和效率,是战斗机高航速、高灵活性和机动性的关键技术保障,被广泛应用于航空发动机风扇、压气机以及涡轮机匣表面[1-3]。对于发动机压气机部件的气路密封,早期使用镍石墨涂层。但由于涂层金属相镍的熔点较高,配副使用时摩擦热效应强烈,常造成叶片的过度损伤。为了降低叶片的损伤,采用铝或铝硅合金代替镍,开发出了一系列的铝及铝硅基封严涂层,其中包括铝/氮化硼(Al-BN)、铝硅/聚苯酯(AlSi-PHb)、铝硅/石墨(AlSi-Cg)、铝硅/氮化硼(AlSi-BN)等[4-6]。目前,铝及铝硅基封严涂层已部分或完全取代了镍石墨涂层,成为航空发动机低压气机中主要使用的封严涂层。AlSi-PHb涂层是欧美市场上使用较为广泛的一类铝基封严涂层,Al-BN涂层是我国航空发动机低压压气机中大量使用的封严涂层。

对封严涂层综合性能评价的进一步研究发现,作为材料的服役性能,模拟工况下进行磨损试验得到的数据,在用于表征和评价封严涂层上更为有效。有大量的文献对铝及铝硅基涂层与钛合金叶片配副时的摩擦学行为进行了研究,特别是在模拟服役工况的试验器研制和封严涂层可磨耗性表征评价等方面开展了大量工作[7-10]。Borel对含有高熔点塑料的AlSi-plastic封严涂层的试验研究表明,同一涂层和叶片摩擦副在不同试验条件下磨损形式不同,在高进给率时叶片向涂层转移,而低进给率时涂层向叶片转移[11]。在对Ti6Al4V叶片与等离子喷涂Al涂层的高速刮擦研究中,Bill发现涂层向叶片的严重转移,一些叶尖几乎被涂层完全覆盖[12]。从Ghasripoor所做的AlSi-polyester的磨损机制图中可见,在较低线速度和进给率条件下,发生涂层向叶片转移[13]。Bounazef模拟了发动机不同运行阶段AlSi-hBN涂层与钛合金叶片间的摩擦学行为,发现在高线速度和高进给率组合下,涂层向叶片的转移才有所减少,而且在整个实验范围内叶片不发生磨损[14]。薛伟海等人发现高线速度带来的高摩擦热是涂层转移的必要条件,而低的单次进给速率是涂层向叶片转移积累的主要因素[15]。

综上可见,AlSi-BN、AlSi-PHb等涂层与钛合金叶片配副使用时,涂层有向叶片转移现象,叶片磨损轻微。但对目前国内外航空发动机压气机中大量使用的Al-BN涂层与钛合金叶片的摩擦学行为研究,特别是300 m/s以上线速度的高速刮擦试验研究相关文献较少。此外,上述研究多集中于涂层和/或叶片的磨损程度、磨损规律等宏观信息,对于磨痕表面的形貌、成分等微观磨损信息,缺乏深入表征;硬度、相含量、层间结合强度也缺乏统一的性能表征数据。为此,文中以Al-BN和AlSi-PHb涂层为研究对象,利用自制的高速刮擦试验机模拟航空发动机压气机转子叶片与对偶封严涂层的摩擦学工况,并结合两种涂层的材料性能,比较两种铝基可磨耗封严涂层与钛合金叶片在高滑动速度下的磨损/粘着机理。

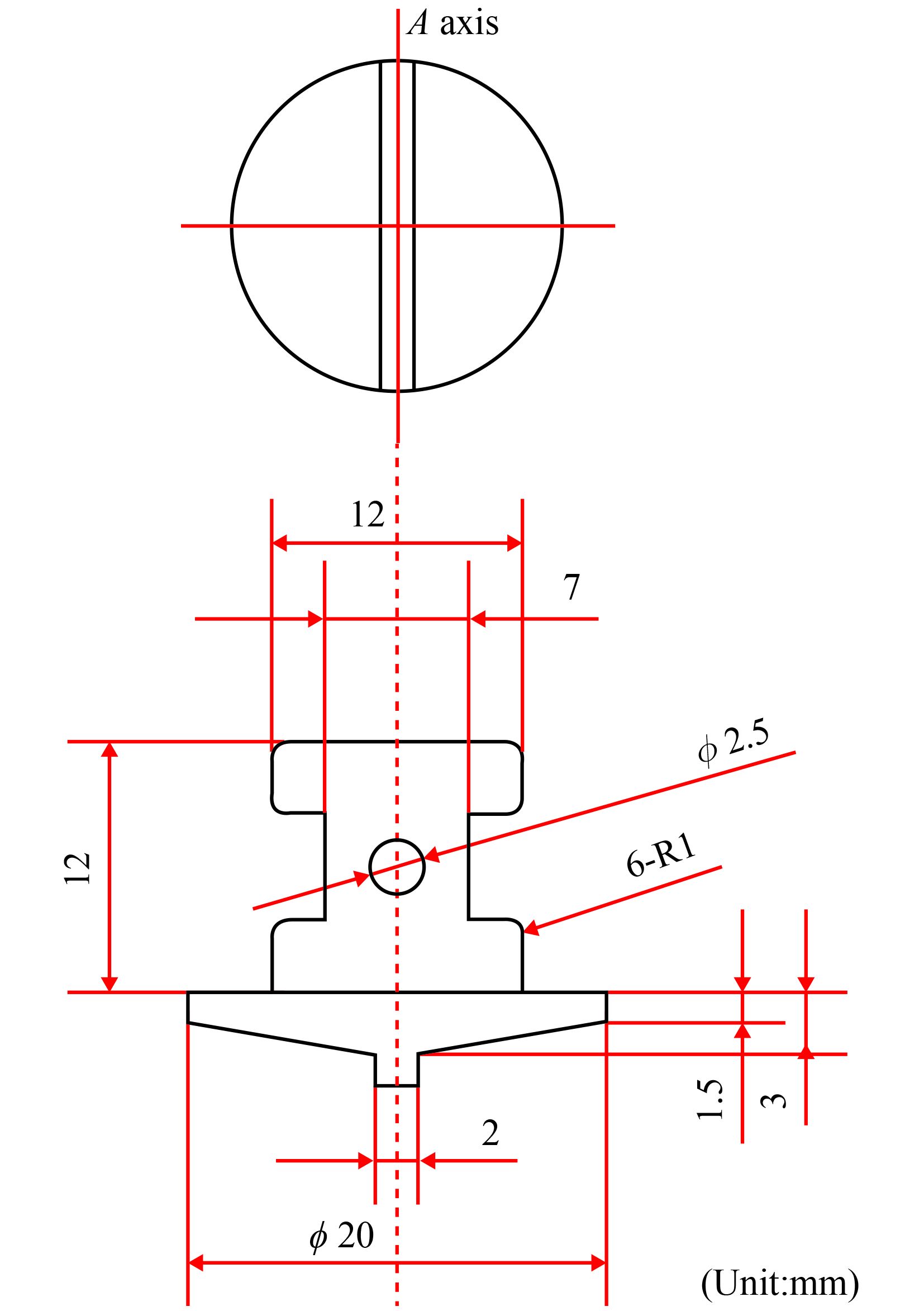

1 试 验 1.1 试验方法由于封严涂层与叶片特殊的服役条件,模拟其应用工况的摩擦磨损实验中摩擦副相对运动的线速度达到了百米每秒量级。因此,常规的摩擦磨损试验机无法满足模拟工况的需要。目前,国内外很多研究机构均通过开发模拟工况的高速高温刮擦试验机,来研究封严涂层与叶片的摩擦磨损行为[11]。自制的高速刮擦试验机由机械主机和电控系统组成[16],如图1所示。

|

| 图 1 高速刮擦试验机示意图 Fig. 1 Schematic diagram of the high-speed rubbing tester |

该试验机最大刮擦速度:450 m/s、进给速率(入侵速率):1~2 000 μm/s,具备测力、测温等功能。高速主轴固定在底座上,提供试验台的回转运动。模拟叶片试件插入圆盘,用圆盘的旋转模拟实际转子叶片的高速运转,并用另一高度稍短的叶片试件进行配重,以保证试验装置的动平衡。涂层试样固定在位移台上的卡具装置上,实现涂层试片的进给。工作时可以采用辐射加热装置,来模拟高温工作环境,并利用传感器进行工作温度的测量;位移台上的加工装置上装有力传感器,进行动态力的测量;在电主轴外壳上装有测振传感器,对电主轴的工作时的振动情况进行监测。

1.2 样品规格模拟叶片(转动样品)和涂层(平动样品)分别安装到高速转盘和进给系统的夹具上,设定入侵率、入侵深度和线速度,开机后待线速度达到设定值后进行叶片端面入侵涂层的刮擦。试验条件为:涂层向高速转盘的径向速度(Vi)为10 μm/s,刮擦深度(H)为 0.4 mm,叶片转动速度(Vt)为300 m/s,室温条件。摩擦副分别为Al-BN涂层VS. TA11钛合金试片及AlSi/PHb涂层VS. TA11钛合金试片,每种摩擦副进行3次试验。采用精度0.1 mg电子天平,分别测量试验前后的质量差值,作为涂层和叶片样品质量失重程度的表征;试验前与试验后叶片长度的差值作为叶片长度的变化量,叶片和磨痕长度由卡尺测量得到。

涂层基材为0Cr17Ni4Cu4Nb合金,尺寸为70 mm×40 mm×5 mm;模拟叶片采用TA11钛合金,其名义成分为Ti-8Al-1Mo-1V。模拟叶片的几何尺寸如图2所示,其中叶尖端面尺寸20 mm一侧与滑动方向垂直。

|

| 图 2 模拟叶片样品的几何尺寸 Fig. 2 Geometric dimensions of the simulated blade samples |

文中选择的两种涂层材料分别为进口AlSi/PHb(牌号Metco601NS)和国产Al-BN粉末。AlSi/PHb粉末材料成分质量分数为:12% Al,40% Si,余量为PHb,Al-BN粉末材料成分为20% BN,6% SiO2,余量为Al。两种涂层均采用等离子喷涂工艺制备,涂层厚度为2.5 mm。

2 结果与讨论 2.1 涂层的相含量、硬度及结合强度采用金相法测量涂层中金属相与非金属相含量[17],采用表洛HR15Y标尺测量涂层的硬度,每个样品至少测试5个数据点计算平均值,采用粘胶拉伸法测量涂层的层间结合强度,每个样品至少测试3个数据计算平均值。表1为2种涂层的硬度、结合强度和相含量测试结果。由表1可见,AlSi-PHb涂层的硬度和结合强度均高于Al-BN涂层,但Al-BN涂层的金属相含量更高。

| Coating | Al-BN | AlSi-PHb |

| Hardness / HR15Y | 55−65 | 60−70 |

| Bonding strength / MPa | 8.9 | 11 |

| Metallic phase content / % | 63 | 52 |

| Nonmetallic phase content / % | 37 | 48 |

值得注意的是,作为封严涂层的基体相和强度相,通常金属相的含量越高,涂层的结合强度越高。但文中具有更低金属相含量的AlSi/PHb涂层的结合强度却大于Al-BN涂层,其原因可能和涂层中非金属相的均匀性有关。作为典型多相复合材料,其层间结合强度显然受到非金属相尺寸和分布等因素的影响。非金属相的尺寸和分布越均匀,有利于层间结合强度。

由两种涂层的截面金相组织(图3)可见,Al-BN涂层中非金属相(孔隙和BN)为不规则的多边形,尺寸和分布上存在较大的不均匀性;AlSi/PHb涂层中非金属相为近似球形,且非金属相的尺寸和分布明显较Al-BN涂层更为均匀。因此,尽管AlSi/PHb涂层金属相含量明显低于Al-BN涂层,但由于非金属相的均匀性,该涂层的层间结合强度更高。

|

| 图 3 等离子喷涂Al-BN和AlSi-PHb涂层的金相组织 Fig. 3 Metallographic structures of APS-sprayed Al-BN and AlSi-PHb coatings |

通过分别采用磨痕长度、叶片质量和长度的变化量来表征涂层与叶片的磨损程度。叶片样品的质量变化量和长度变化量由试验前与试验后的差值计算得到,若差值小于0,说明叶片增重、增长;反之则意味叶片磨损。

表2为两种摩擦副的磨损情况。可见,高速刮擦时,Al-BN涂层与AlSi-PHb涂层对钛合金叶片的磨损情况出现明显的不同。

| Friction pair | Coating wear scar

length / mm |

Coating weigh

change / mg |

Blade tip length

change / μm |

Blade weigh

change / mg |

Friction process |

| Al-BN and TA11 | AVE:43.8 | AVE:1360 | AVE:−1304 | AVE:−540 | No firelight |

| 47.2 / 39.4 / 44.8 | 1451 / 1285 / 1344 | −1194 / −1396 / −1322 | −534 / −465 / −621 | ||

| AlSi-PHb

and TA11 |

AVE:34.7 | AVE:721 | AVE:30 | AVE:20 | firelight |

| 32.3 / 35.7 / 36.1 | 716 / 719 / 728 | 26 / 31 / 33 | 16 / 21 / 23 |

对于Al-BN涂层与TA11摩擦副,叶片的质量变化量和长度变化量均为负值;且在入侵深度仅为400 μm的情况下,叶片增长量达到1304 μm,表明高速刮擦过程中,存在着严重的Al-BN向TA11粘着的现象。

对于AlSi-PHb涂层与TA11摩擦副,叶片的质量变化量和长度变化量均为正值,且相同实验条件下,AlSi-PHb涂层的磨痕长度明显小于Al-BN涂层。

这表明高速刮擦过程中,AlSi-PHB涂层磨损叶片。在试验中观察到了强烈的火花现象,可以推定在高速刮擦条件下,AlSi-PHb涂层与Ti合金试片在高速刮擦试验条件下发生了强烈的摩擦热效应,造成叶片一定程度的损伤。但损伤的同时,仍会存在一定程度的涂层粘附叶片,因此试验后试片高度既有降低也有增加,且试片出现了轻微的失重。

2.2.2 涂层宏观形貌对比试验后,Al-BN涂层与AlSi-PHb涂层的磨痕宏观形貌如图4示,两种铝基封严涂层与钛合金叶片的多次摩擦后,表面均出现了大量犁沟磨痕。根据文献,在高速对摩过程中,法向载荷将磨屑压入摩擦表面,滑动时的摩擦力通过磨削的犁沟作用使表面剪切、犁皱和切削产生磨痕。软金属粘附物形成磨粒磨损产物,在封严涂层表面均形成犁沟。由图4可见Al-BN涂层(左侧)的磨痕长度明显长于AlSi-PHb涂层。另外,Al-BN涂层的磨痕长度并不均匀,这是由于Al-BN涂层在对摩试片尖端形成的粘附层高度并不均匀所致,磨痕左侧部分的长度明显长于其他部分,即左侧粘附层高度最高,造成试片尖端增高最大。相比于Al-BN涂层,AlSi-PHb涂层的磨痕表面有明显的犁沟,其原因是与之对摩的钛合金试片尖端表面同时发生叶尖磨损和涂层粘附,对摩叶片尖端出现了明显的高低起伏。

|

| 图 4 Al-BN涂层与AlSi-PHb涂层的磨痕宏观形貌 Fig. 4 Macro graphs of wear scar on Al-BN and AlSi-PHb coatings |

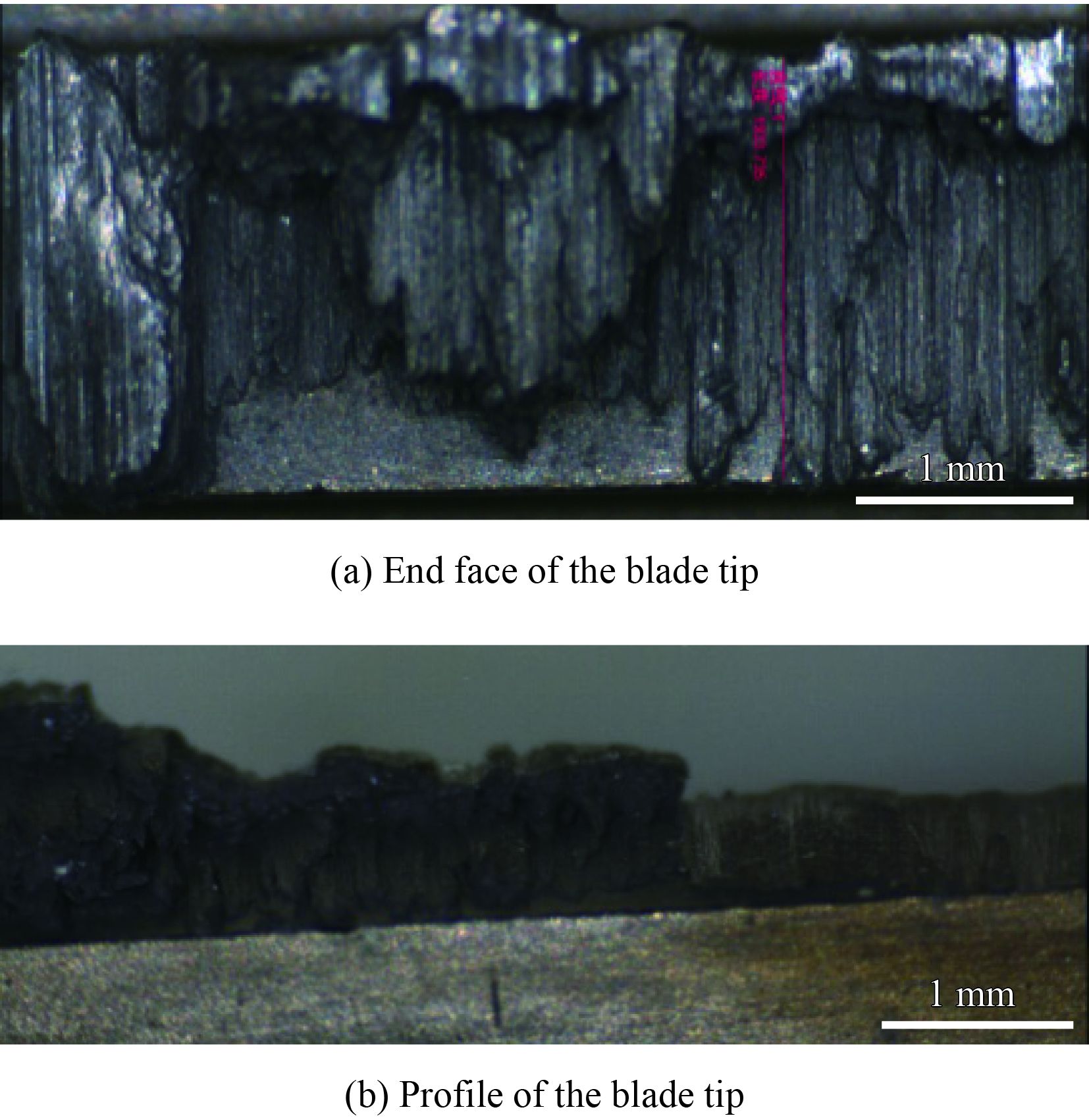

图5为与Al-BN涂层对摩的试片尖端端面及侧面宏观形貌。可见,Al-BN涂层在对摩试片上形成了明显的粘附层,且粘附层的覆盖并不均匀,仍有未被覆盖的试片表面。高度也存在明显变化(−1304~−525 μm),这也是造成涂层磨痕长度不一致的原因。

|

| 图 5 与Al-BN涂层对摩的叶尖端面及侧面宏观形貌 Fig. 5 End face and profile macro morphologies of the blade coupled with Al-BN coating |

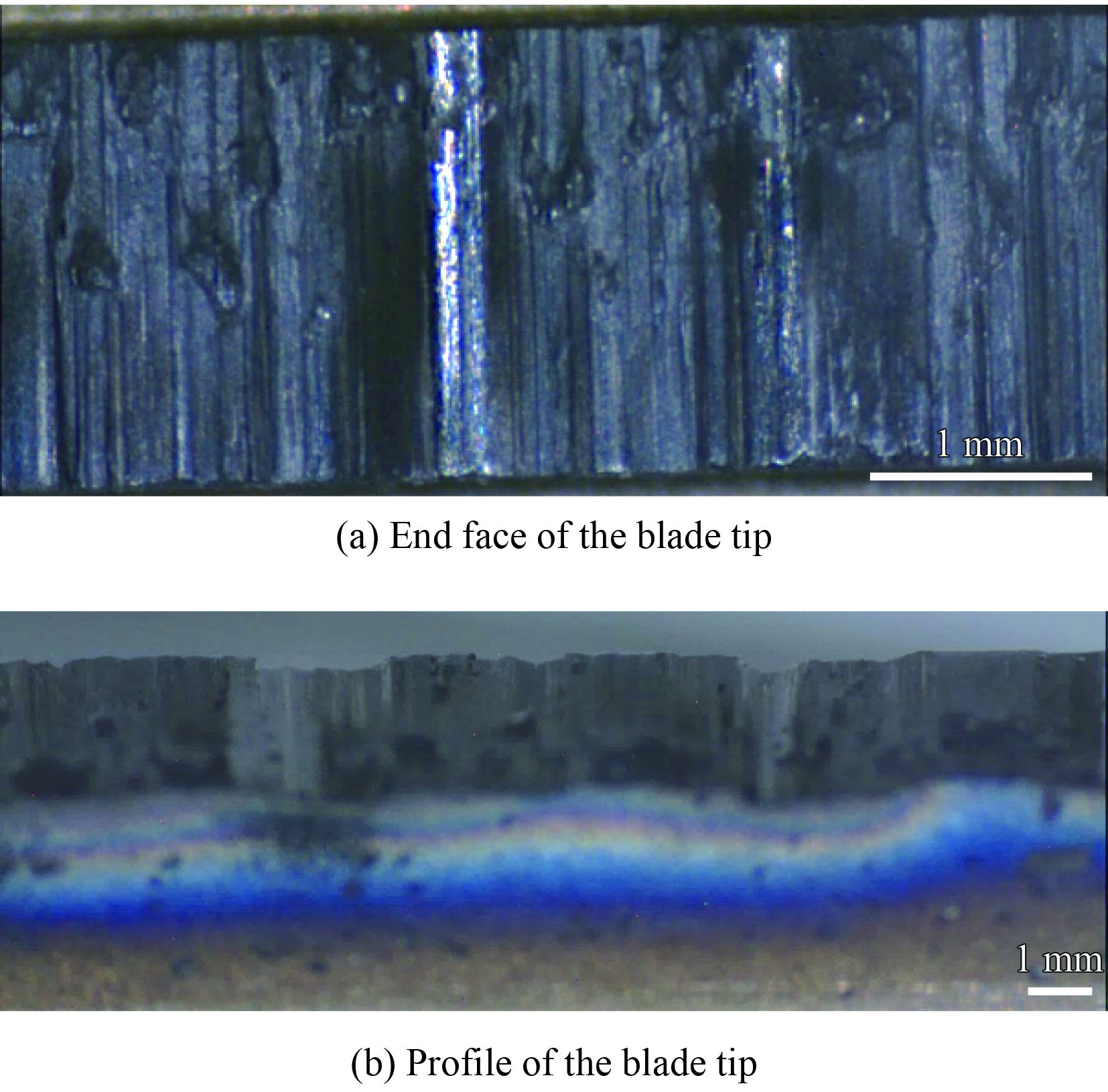

图6为与AlSi-PHb涂层对摩的Ti合金试片的端面及侧面形貌。由图可见,不同于Al-BN涂层的对摩试片尖端,AlSi-PHb涂层的对摩试片端面出现了明显的犁沟状的磨痕,试片侧面出现了明显的氧化变化现象(蓝、黄色),表明试验过程中出现了强烈的摩擦热效应,造成了试片氧化。犁沟及蓝色斑痕的存在,意味着刮擦过程中对摩试片存在着损伤。

|

| 图 6 与AlSi-PHb涂层对摩的叶尖端面及侧面宏观形貌 Fig. 6 End face and profile macro morphologies of the blade coupled with AlSi-PHb coating |

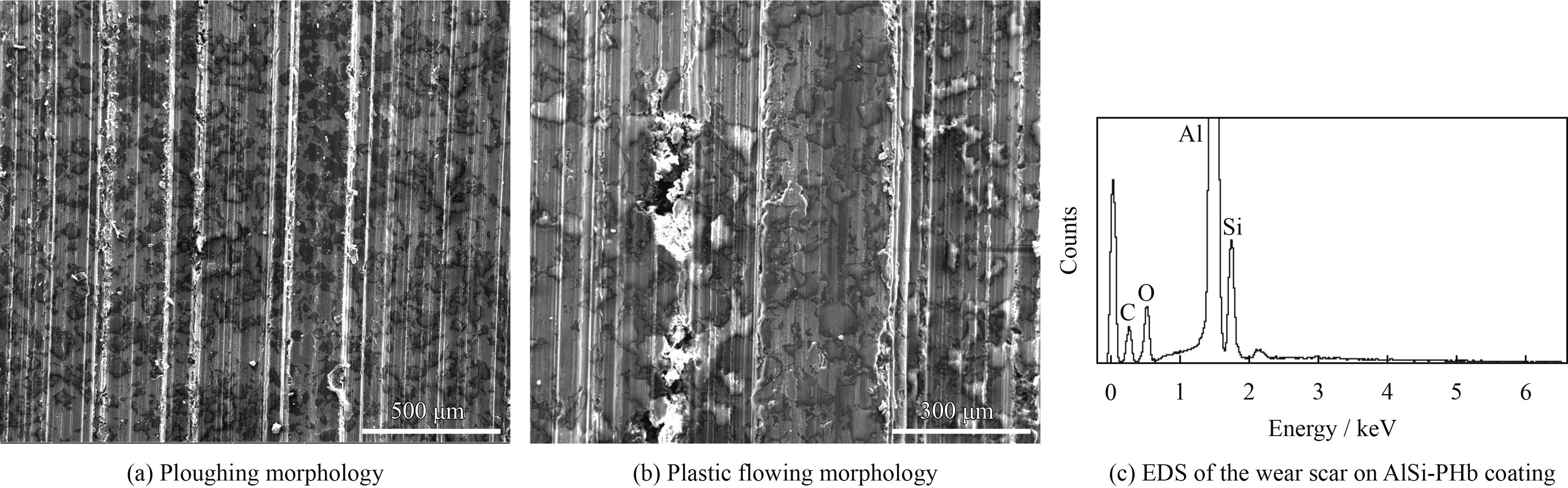

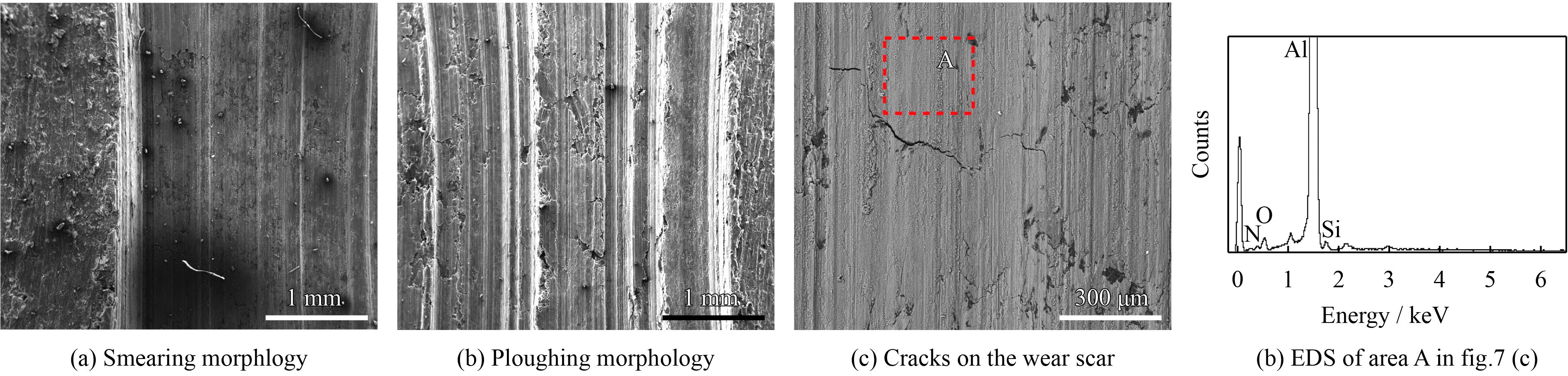

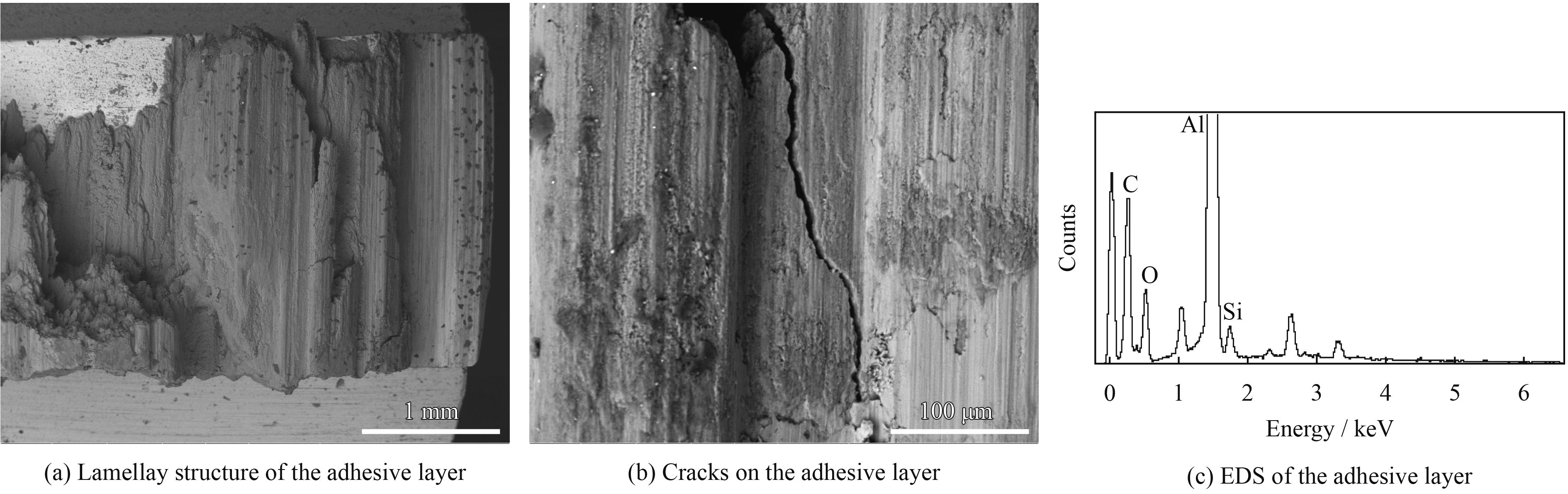

对Al-BN、AlSi-PHb涂层以及各对摩试片进行磨痕形貌及能谱分析,图7为Al-BN涂层微观形貌及能谱分析,图8为Al-BN涂层对摩试片磨痕形貌。图9为AlSi-PHb涂层微观形貌及能谱分析,图10为与AlSi-PHb涂层对摩试片磨痕形貌及能谱分析。

|

| 图 9 AlSi-PHb涂层的磨痕形貌及能谱分析 Fig. 9 SEM images and EDS of wear scar on AlSi-PHb coating |

|

| 图 10 AlSi-PHb涂层对摩叶片的SEM形貌及其能谱分析 Fig. 10 SEM images and EDS of counterpart blade coupled with AlSi-PHb coating |

由图7可见,Al-BN涂层兼有被涂抹碾压和犁沟磨损形貌,同时涂层磨痕表面出现了与刮擦方向垂直的裂纹,表明涂层组织中,粘结在一起的粉末粒子在刮擦力的作用下出现分离,有出现裂纹后逐步脱落的趋势。对A区的能谱分析结果表明,磨痕表面主要为涂层自身成分(Al、Si、N、O),没有对摩试片Ti合金的成分。

|

| 图 7 Al-BN涂层磨痕的SEM形貌及其能谱分析 Fig. 7 SEM images and EDS of wear scar on Al-BN coating |

由图8可见,对摩试片表面有明显的Al-BN涂层形成的粘附层,粘附层存在明显的层状结构,表明粘附层的形成是一个累积过程;粘附层的表面有明显的裂纹,表明粘附层结合不牢,可能在刮擦过程中发生剥落;粘附层的主要成分为涂层成分,基本没有钛合金试片成分。

|

| 图 8 Al-BN涂层对摩叶片的SEM形貌及其能谱分析 Fig. 8 SEM images and EDS of counterpart blade coupled with Al-BN coating |

由AlSi-PHb涂层的磨痕微观形貌可见,AlSi-PHb主要为犁沟磨损机制,基本没有涂层碾压;AlSi-PHb有明显的塑性流动痕迹,表明刮擦过程中有强烈的擦热效应致使涂层软化;能谱分析结果表明,磨痕表明主要为涂层自身成分(Al、Si、C和O),表明尽管刮擦过程中有强烈的摩擦热效应,但叶片并未向涂层发生粘附转移。

由对摩叶片的微观形貌可见,尽管叶尖表面存有AlSi-PHB涂层的粘附层,但相比于与Al-BN涂层对摩的叶尖,粘附的覆盖程明显降低,高度也明显降低,这也是因为AlSi-PHB涂层硬度较高;由于粘附层的覆盖不均,造成叶尖表面出现了明显犁沟形貌,其中被粘附层覆盖的区域表现为凸起,未被覆盖区域表现为凹陷;粘附层上出现了纵横交错的网状裂纹,表明刮擦过程中粘附层会发生严重的剥落,因此相对比Al-BN涂层,与AlSi-PHB涂层对摩的叶片,高速刮擦后,并未出现明显的增高;粘附层的成分同时含有涂层及叶片成分,为两者的混合层。

2.3 讨论AlSi-PHb与Al-BN涂层均属于铝基封严涂层,两者的微观组织结构相同(金属基体+固体润滑相+孔隙),组织均匀性相近,但AlSi/PHb涂层的机械性能(结合强度和硬度)更高。

高速刮擦过程中,AlSi-PHb涂层与钛合金叶片摩擦副(简称AlSi-PHb摩擦副)有强烈的火花现象,且叶尖出现明显的氧化变色;而Al-BN涂层与钛合金叶片摩擦副则无火花现象,叶尖也未氧化变色;说明前者的摩擦热效应更强烈、接触面温度更高。

导致AlSi-PHb摩擦副摩擦热效应更强烈、接触面温度更高的原因可能包括如下几方面:①相对于Al-BN涂层,AlSi-PHb涂层的孔隙率更高,不利于摩擦热从接触面的导出,进而导致热量聚集、温度升高;②摩擦热来源于摩擦力做功,而AlSi-PHb涂层的硬度、结合强度更高,很可能造成更大的摩擦力,进而产生更多的摩擦功;③AlSi-PHb涂层中,PHb通常作为造孔剂,且在高速刮擦过程中,常表现出一定的“粘滞”特性;而Al-BN涂层中,BN(六方)是常用的固体润滑剂,因此相对于AlSi-PHb涂层,Al-BN涂层的减摩效果更好。

结合叶片损伤形式与涂层性能可见,如果涂层的机械性能较高(如AlSi-PHb涂层),则可能导致叶片损伤;如果涂层的机械强度较低(如Al-BN涂层),则易于粘着叶片。因此,适当的机械强度,使得叶片既不磨损也不被涂层粘着,是封严涂层获得良好可刮削性的关键所在。

对比其它学者的研究工作可见,对于Al-BN涂层,文献[15]、[18]的结果均显示,与钛合金叶片配副时,主要的磨损机制为涂层粘着叶片;对于AlSi-PHb涂层,文献[19]的结果显示,与之配副的钛合金叶片,在个别条件下存在轻微的损伤,文献[13]的结果显示,同时存在AlSi-PHb涂层粘着和磨损叶尖的磨损机制。

考虑到实验设备、条件不同等因素,尽管上述工作对于叶片损伤或被粘着的定量程度上与文中的结果存在一定出入,但叶片的磨损形式与文中研究一致。

需要指出的是,涂层的成分、组织均值均一性等材料结构参数,同样对涂层及叶片的磨损程度、机制具有直接,但文中研究重点是涂层的机械性能与磨损行为间的关系,因此并未对涂层的材料结构等其它参数进行深入讨论。

3 结 论(1)根据两种涂层性能对比分析,等离子喷涂AlSi-PHb涂层的结合强度、硬度都高于等离子喷涂Al-BN;Al-BN涂层的金属相含量比AlSi-PHb涂层的金属相含量高,但涂层组织均匀性稍差。

(2)对于Al-BN涂层,以Al-BN涂层向对摩的钛合金叶尖粘附转移为主要的磨损机制,造成叶片出现了增高、增重,叶片最大增高量达到了−1304 μm。因此从涂层粘附叶片的角度考虑,高速刮擦下Al-BN涂层粘附叶片,造成叶片伸长,将改变叶片原有振动频率,增加了叶片出现裂纹的可能性,可刮削性不佳。

(3)对于AlSi-PHb涂层,试验过程中出现了明显的火花现象,表明试验过程中有强烈的摩擦热效应,也使得该涂层的磨损机制不同于Al-BN涂层。主要表现为:高速刮擦过程中,兼有叶片的磨损和AlSi-PHb涂层的粘附转移。叶片磨损和涂层粘附的综合结果,使得试验后钛合金叶片出现了轻微的质量失重(0.02 mg)和轻微的增高(−30 μm)。叶尖表面上粘附层上出现了网络状的裂纹,这是非常不利的磨损机制,因此从叶片磨损角度考虑,高速下AlSi-PHb涂层的可刮削性不佳。

(4)涂层的结合强度和硬度等机械性能,对于叶片的损伤形式影响显著。机械强度过高(AlSi-PHb),涂层易于损伤叶片;机械强度过低(Al-BN),则易于粘着叶片。因此,适当的机械强度,是获得良好可刮削性的关键。

| [1] | RHYS-JONES T. Thermally sprayed coating systems for surface protection and clearance control applications in aero engines[J]. Surface & Coatings Technology, 1990, 43/44: 402-415. |

| 点击浏览原文 | |

| [2] | GHASRIPOOR F, SCHMID R, DORFMAN M. Abradables improve gas turbine efficiency[J]. Materials world, 1997, 5(6): 328-330. |

| 点击浏览原文 | |

| [3] | CHUPP R, HENDRICKS R, LATTIME S. Sealing in turbomachinery[J]. Journal of Propulsion and Power, 2006, 22(2): 313-349. |

| 点击浏览原文 | |

| [4] | WANG G, TENG B Q, WANG Z H, et al. The application and requirement of abradable seal coating on aero-engine[J]. Thermal Spray Technology, 2012, 4(1): 20-24. |

| 点击浏览原文 | |

| [5] | SCHMID R, GHASNIPOOR F, DORFMAN M. An overview of compressor abradable thermal spray[C]. The 1st International Thermal Spray Conference, 2000, 1087-1093. |

| [6] | SPORER D, WILSON S. Current and next-generation titaniumblade compatible compressor abradable coatings[J]. Thermal Spray technology, 2012, 211(5): 143-148. |

| [7] |

刘夙伟, 李曙, 刘阳. 封严涂层材料及其可刮削性的评价[J]. 中国表面工程, 2009, 22(1): 12-18

LIU S W, LI S, LIU Y. Seal coating and evaluation of its abradability coating on aero-engine[J]. Thermal Spray Technology, 2009, 22(1): 12-18 (in Chinese) |

| 点击浏览原文 | |

| [8] | TAYLOR T, THOMPSON B, ATON W. High-speed rub wear mechanism in IN-718 VS NiCrAl -Bentonite[J]. Surface & Coatings Technology, 2007, 202: 698-703. |

| 点击浏览原文 | |

| [9] | XIE X X, ZHANG X, JI X J. Research of Room-temperature and high-temperature friction and wear properties of NiCrAl/B.e seal coating[J]. Thermal Spray Technology, 2011, 3(1): 23-28. |

| 点击浏览原文 | |

| [10] | STRINGER J, MARSHALL M. High speed wear testing of an abradable coating[J]. Wear, 2012, 295(7): 257-263. |

| 点击浏览原文 | |

| [11] | BOREL M, NICOLL A. The wear mechanisms occurring in abradable seals of gas turbines[J]. Surface & Coatings Technology, 1989, 39-40, Part 1: 117-126. |

| 点击浏览原文 | |

| [12] | BILL R, SHIEMBOB L. Friction and wear of sintered fibermetal abradable seal materials[J]. Journal of Lubrication Technology-Transactions of the ASME, 1977, 99(4): 421-427. |

| 点击浏览原文 | |

| [13] | GHASRIPOOR F, SCHMID R, DORFMAN M, et al. A review of clearance control wear mechanisms for low temperature aluminium silicon alloys[C]. Proceedings of the 15th International Thermal Spray Conference, 1998, 139-144. |

| [14] | BOUNAZEF M, GUESSASMA S, AIT SAADI B. The wear, deterioration and transformation phenomena of abradable coating BN-SiAl-bounding organic element, caused by the friction between the blades and the turbine casing[J]. Materials Letters, 2004, 58(27-28): 3375-3380. |

| 点击浏览原文 | |

| [15] | XUE W H, GAO S Y, DUAN D L, et al. Material transfer behaviour between a Ti6Al4V blade and an aluminium hexagonal boron nitride abradable coating during high-speed rubbing[J]. Wear, 2015, 322-323: 76-90. |

| 点击浏览原文 | |

| [16] |

张彬, 杨辉, 王璐, 等. 基于ANSYS的封严涂层试验台高速主轴动力学分析[J]. 机械设计与研究, 2015, 31(2): 20-24

ZHANG B, YANG H, WANG L, et al. Seal coating test rig of high-speed spindle based on ANSYS dynamic analysis[J]. Machine design and research, 2015, 31(2): 20-24 |

| 点击浏览原文 | |

| [17] |

张佳平, 袁福河, 王璐, 等. 航空发动机封严涂层金相制备及显微组织检测技术[J]. 材料保护, 2017, 5(1): 68-71.

ZHANG J P, YUAN F H, WANG L, et al. Metallographic preparation and micro-structure testing techniques of abradable sealing coatings for aeroengines[J]. Materials Protection, 2017, 5(1): 68-71 (in Chinese). |

| [18] |

郑海亮, 高禩洋, 薛伟海, 等. 高速刮擦条件下封严涂层热物性对叶片损伤行为的影响[J]. 中国表面工程, 2017, 30(6): 149-157

ZHENG H L, GAO S Y, XUE W H, et al. Effects of thermal-physical property of seal coatings on blade wear behaviors under high-speed rubbing condition[J]. China surface engineering, 2017, 30(6): 149-157 |

| 点击浏览原文 | |

| [19] | XUAN H J, ZHANG N. Evaluation of an AlSi-polyester abradable seal coating performance using high-temperature and high-velocity abrasion tests[J]. Journal of Engineering Tribology, 2015: 1-10. |

| 点击浏览原文 |