2. 华南理工大学 材料科学与工程学院,广州 510641;

3. 广东出入境检验检疫局,广州 510642;

4. 佛山市顺德区帝伟不锈钢制品有限公司,顺德 528325

2. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510641, China;

3. Guangdong Inspection and Quarantine Technology Center, Guangzhou 510642, China;

4. Shunde Diwei Stainless Steel Products Co., LTD., Shunde 528325, China

众所周知,奥氏体不锈钢的强度和硬度均偏低[1-2],屈服强度仅为200 MPa,硬度只有180 HV,从而导致奥氏体不锈钢的耐磨性较差,这严重限制了它的实际应用。提高材料耐磨性的重要途径之一是提高材料的硬度,因此,对不锈钢进行强化处理就显得尤为重要。奥氏体不锈钢从高温到室温均为单一奥氏体相,强化方法非常有限,其中细晶强化是一种有效强化手段[3-5]。大塑性变形(SPD)是目前获得块体超细晶/纳米晶结构的有效方法[6-8]。

郑志军等[9-10]利用等径角挤压(ECAP)获得晶粒尺寸为100 nm的块体纳米晶不锈钢,屈服强度提升至1200 MPa,但延伸率降低至8.9%。很显然,这种高强度、低塑性的特点将大大降低不锈钢的成形性。而成形性对于奥氏体不锈钢,尤其板材不锈钢来讲,是一个重要的性能指标,因此,在获得高耐磨性的同时,如何保持高成形性,是发展综合性能优异的不锈钢的关键。

已有研究表明[5, 7-10],利用大塑料变形法获得的纳米晶结构材料的塑性会显著下降,但通过适当的退火处理可以得到一定程度的恢复,同时强度(硬度)没有明显损失。这归功于纳米化+退火处理这种复合工艺使材料的微观结构由原来的单一纳米晶结构变成为一种由超细晶基体+微米晶嵌体组成的双尺度结构,通过前者来提供高强度,通过后者来保障高塑性,从而实现高强度、高塑性兼备。文中正是基于双尺度结构的这种特点,将其引入到表面喷丸纳米化不锈钢中,来实现不锈钢板的高耐磨性和高成形性。与文献中块体纳米化工艺(如ECAP)相比,喷丸工艺更适合工业实际应用。

1 试 验 1.1 样品制备试验材料为商用304奥氏体不锈钢板,化学成分如表1。不锈钢板尺寸为60 mm×60 mm×1.6 mm,喷丸前进行1050 ℃-1 h的固溶处理,然后空冷至室温,以获得均匀组织。喷丸前,酸洗去除不锈钢表面氧化皮,酸洗液为HW-008型有机酸,酸洗时间20~30 min。

| Element | C | Si | Mn | Cr | Ni | S | P | Fe |

| Content | 0.05 | 0.43 | 1.12 | 18.65 | 8.81 | 0.011 | 0.036 | Bal. |

喷丸钢球为304不锈钢弹丸,直径为0.4 mm。喷嘴与试样表面距离为80~100 mm,喷射角度为90°,喷丸压力为0.3 MPa,时间为6 min。对喷丸后的不锈钢分别在600 ℃、650 ℃和700 ℃进行30 min的退火处理。退火后,试样水冷,然后机械抛光去除在退火过程中形成的表面氧化皮。

1.2 结构表征及性能测试利用金相显微镜对喷丸后不锈钢表面的细化层进行显微组织表征,考察细化层在深度方向的分布。利用X射线衍射(XRD)分析喷丸前后样品表面的晶粒细化程度及形变马氏体含量。计算细化层的平均晶粒尺寸时,先利用Voigt函数法[11]分离晶粒细化和晶格畸变引起的物理宽化,然后近似得出表面细晶层的平均晶粒尺寸。形变诱发马氏体(DIM)含量的计算采用直接比较法[12-13]。

采用HV-100型显微硬度计在试样的纵剖面由外及里进行硬度测试,试验压力为500 g,保压时间为15 s,测试范围为距表面0~500 μm的表层,间隔为30 μm。每个位置测量5个点,然后取平均值作为该点的硬度值。

耐磨性能测试在SFT-2M型销-盘式摩擦磨损试验机上进行,试验时间为10 min,加载载荷为10 N,磨损压头为GCr15轴承钢。试验前后对试样进行清洗和吹干,用称重法得到原始质量(m0)和磨损后的质量(m1),再计算得到磨损失重(Δm)。每个试样做3次,得到平均失重ΔW,然后取倒数作为对应试样的耐磨性系数(1/ΔW)。另外,通过磨损试验得到试样的摩擦因数(µ)。

不锈钢板的成形性能通过杯突实验和成形极限图(FLD)来间接表征。对于前者,利用Zeiss Supra-40 FESEM观察在相同深冲值下不锈钢板外表面微观裂纹的分布情况;对于FLD实验,样品的制备过程为,网格圆的印制→冲压成形→临界网格圆的选取与测量→极限应变的计算和FLD图的绘制。FLD图中的纵坐标为主应变(ε1),横坐标为次应变(ε2)。试验设备为RBT-60型杯突实验机,冲头凸模直径是20~30 mm,冲压速度为0.16 mm/s,润滑剂为凡士林加硅胶片。

2 结果及分析 2.1 微观结构表征原始喷丸试样及喷丸后经600、650和700 ℃退火30 min试样的横截面金相组织如图1所示。从图1(a)可知,喷丸后在不锈钢表面形成了一个变形层,变形层厚度约280 μm,由细化层和过渡层组成。与基体(晶粒尺寸25 μm)相比,细化层的晶粒明显细化,在光学显微镜下不能识别晶界,细化层厚度约为100 μm。经600 ℃退火处理后,细化层内的晶界变得相对清晰,晶粒形貌更加完整,如图1(b),这是退火导致细化层部分再结晶,位错密度和内应力大幅下降的结果。随着退火温度的升高,细化层内的晶粒变得更加清晰(图1(c)),尤其是700 ℃退火后,晶粒有明显长大趋势(图1(d))。

|

| 图 1 经0.3 MPa-6min喷丸及喷丸后经600、650和700 ℃退火后不锈钢横截面金相组织 Fig. 1 Optical micrographs of the cross section of the shot peened stainless steel under 0.3 MPa for 6 min and the shot peened stainless steels annealed at 600, 650 and 700 ℃ |

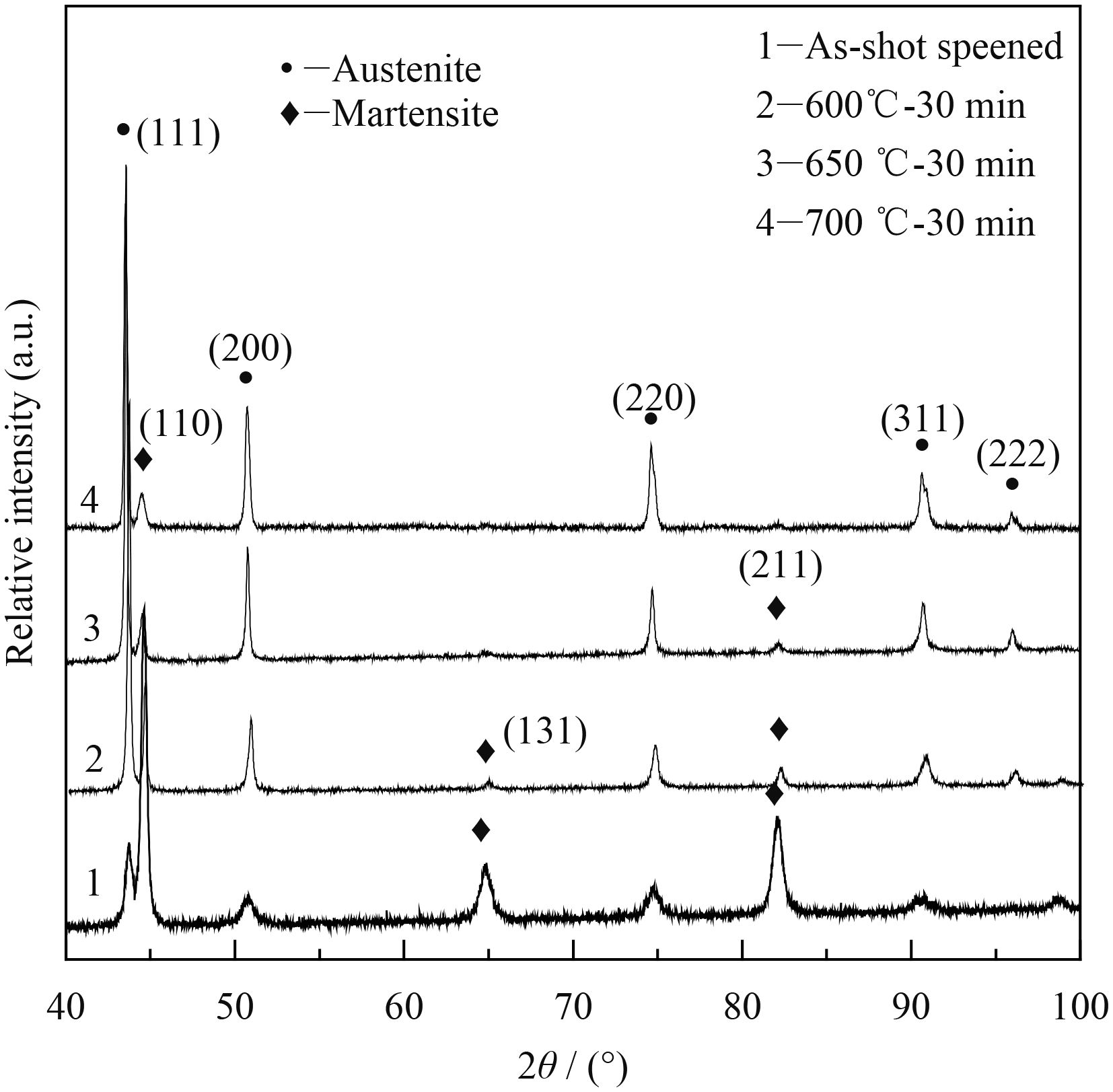

图2是原始喷丸试样及喷丸后经不同温度退火后试样的XRD图谱,经过计算可分别得到各种状态下不锈钢表面细化层的平均晶粒尺寸和形变诱发马氏体含量,结果如表2。

|

| 图 2 喷丸试样及喷丸试样经600、650和700 ℃退火样品的XRD图谱 Fig. 2 XRD patterns of the as-shot peened specimen and the specimen annealed at 600, 650 and 700 ℃ |

从表2可知,经0.3 MPa-6 min喷丸后,不锈钢表面已得到明显细化,平均晶粒尺寸约为36 nm,此时马氏体含量较高,约为50.2%;随退火温度升高,晶粒尺寸稍有增加,但仍保持在100 nm以下,说明在文中所采用的退火工艺下,表面喷丸纳米晶层具有较好的热稳定性。马氏体含量随退火温度升高显著下降,650 ℃以上,均低于10%,这种较低含量的马氏体对不锈钢耐蚀性的影响较小[14]。至于喷丸纳米化对不锈钢耐蚀性能的影响,在作者前期工作中已做了详细研究[15],基本结论是,喷丸纳米化后不锈钢的耐蚀性能显著下降,这与形成高体积比的形变诱发马氏体有关,而在ECAP法制备的块体纳米晶不锈钢中,由于马氏体含量(质量分数)不足10%,因此,ECAP纳米化后不锈钢的耐蚀性能得到改善[14]。当喷丸纳米化不锈钢经不同温度退火后,马氏体含量显著下降,不锈钢的耐蚀性又得到改善,甚至优于原始粗晶不锈钢[15]。

| Paramter | Value | |||

| Shot peening | 0.3 MPa-6 min | |||

| Annealing process | 600 ℃-

30 min |

650 ℃-

30 min |

700 ℃-

30 min |

|

| Grain size / nm | 36 | 42 | 58 | 96 |

| Martensite content | 50.20% | 17.80% | 6.40% | 4.80% |

| Hardness / HV0.2 | 353 | 338 | 325 | 303 |

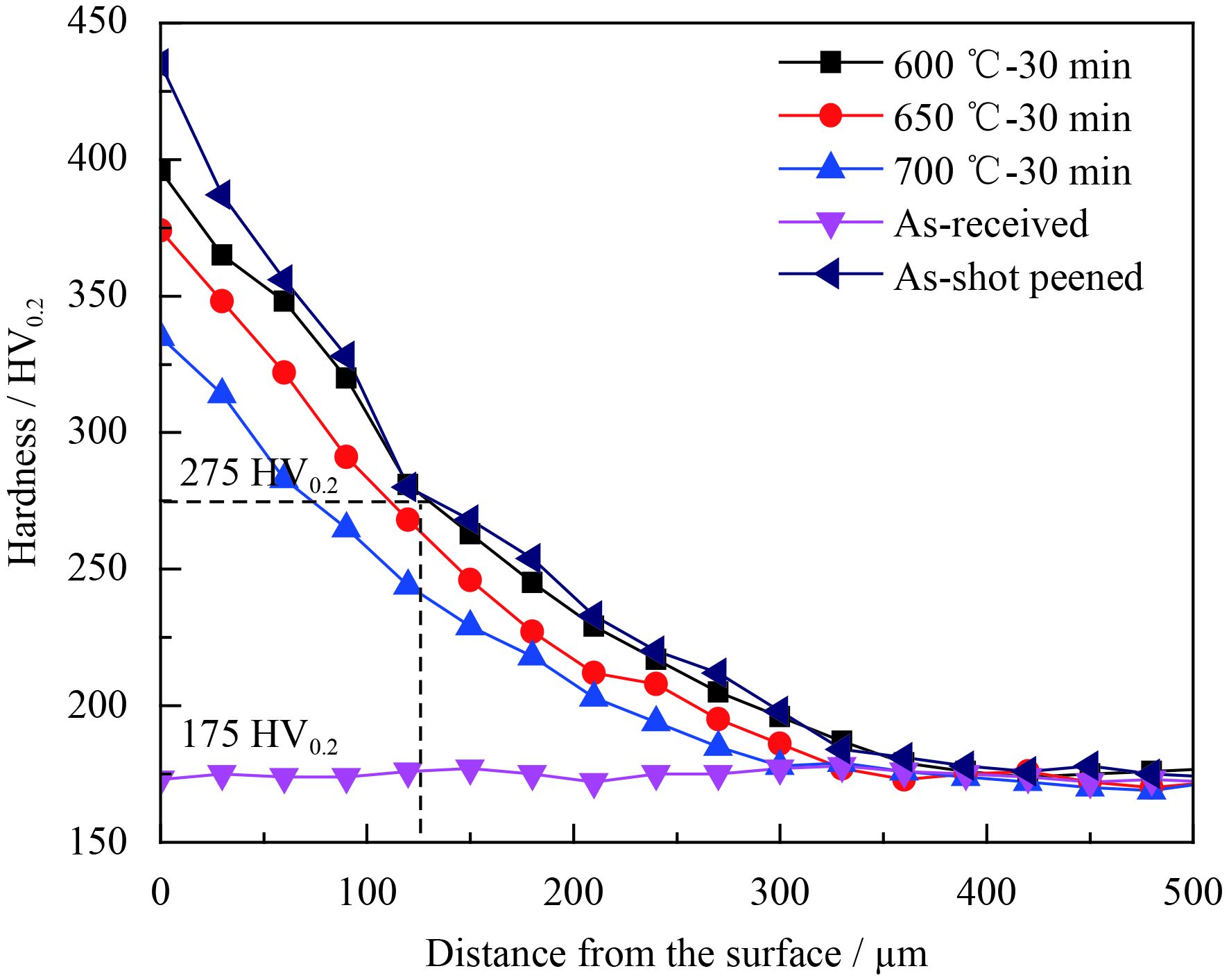

根据相关标准[16]对喷丸层性能的要求,距离喷丸表面60 μm深处的硬度值应不小于280 HV,且比基体的硬度提高100 HV以上;喷丸引入的塑性变形层厚度不小于70 μm。粗晶不锈钢、喷丸细化层以及喷丸后经600、650和700 ℃退火30 min后的硬度随深度的变化关系如图3。

从图3中可以看出,基体硬度约为175 HV0.2,比基体硬度高100 HV0.2处离表面约125 μm。也就是说,根据上述标准,0.3 MPa-6 min喷丸工艺在不锈钢表面获得了125 μm厚、最低硬度值(内侧)为275 HV0.2、最高(外侧)为430 HV0.2的硬化层,平均硬度为353 HV0.2 (数值为最低值与最高值的算术平均值)。另外,从图3可以看出,在400 μm后喷丸试样的硬度值基本保持恒定,且与基体的硬度相当,因此可以认为400 μm后喷丸的影响已经结束,而125~400 μm区间为细化层到基体的过渡区。

经不同温度退火处理后,硬度均有不同程度下降,并且随温度升高,下降幅度越大。硬度下降导致耐磨性下降。因此,欲获得高耐磨性不锈钢表面层,退火温度不能太高。从图3来看,650 ℃退火30 min后,不锈钢表面细化层的硬度值介于其他两个温度退火试样之间,而最大硬度值从430 HV0.2下降至375 HV0.2,但细化层的厚度基本不变。

|

| 图 3 粗晶不锈钢、喷丸不锈钢及喷丸后经600、650和700 ℃退火试样横截面硬度随深度的变化关系 Fig. 3 Dependence of hardness on distance from the surface of as-received, as-shot peened, and the shot peened stainless steels annealed at 600, 650 and 700 ℃ |

各试样的磨损数据如表3。耐磨性系数1/ΔW越大,耐磨性越好,反之亦然。因此,从表3可清楚看到,原始粗晶不锈钢的耐磨性系数为26.76,说明耐磨性较差,经喷丸表面纳米化后,耐磨性系数提高为58.94,耐磨性显著提升,对应细化层的平均硬度为353 HV0.2。随退火温度的升高,耐磨系数逐渐下降,其中650 ℃退火处理试样的耐磨性介于600和700 ℃退火试样之间,且明显高于原始粗晶不锈钢。对比表3中各试样的表面层硬度不难发现,硬度值的变化规律与耐磨性的变化规律保持一致,这表明,硬度的变化是造成耐磨性变化的主要原因。

| Specimen | Original weight/

g |

Weight after grinding/

g |

Weight lost/

g |

Average weight loss,

ΔW/ g |

Wear resistance,

(1/ΔW)/g−1 |

Average hardness/

HV0.2 |

| Original sample | 5.7581 | 5.7196 | 0.0385 | 0.0374 | 26.76 | 175 |

| 5.7602 | 5.7240 | 0.0362 | ||||

| 5.7721 | 5.7347 | 0.0374 | ||||

| Shot peening | 5.7345 | 5.7159 | 0.0186 | 0.0170 | 58.94 | 353 |

| 5.7501 | 5.7344 | 0.0157 | ||||

| 5.7699 | 5.7533 | 0.0166 | ||||

| 600 ℃-30 min | 5.7109 | 5.6863 | 0.0246 | 0.0259 | 38.61 | 338 |

| 5.4997 | 5.4737 | 0.0260 | ||||

| 5.7594 | 5.7323 | 0.0271 | ||||

| 650 ℃-30 min | 5.7549 | 5.7213 | 0.0336 | 0.0322 | 31.08 | 325 |

| 5.7705 | 5.7384 | 0.0321 | ||||

| 5.6509 | 5.6201 | 0.0308 | ||||

| 700 ℃-30 min | 5.5586 | 5.5195 | 0.0391 | 0.0399 | 25.04 | 303 |

| 5.6091 | 5.5705 | 0.0386 | ||||

| 5.6676 | 5.6255 | 0.0421 |

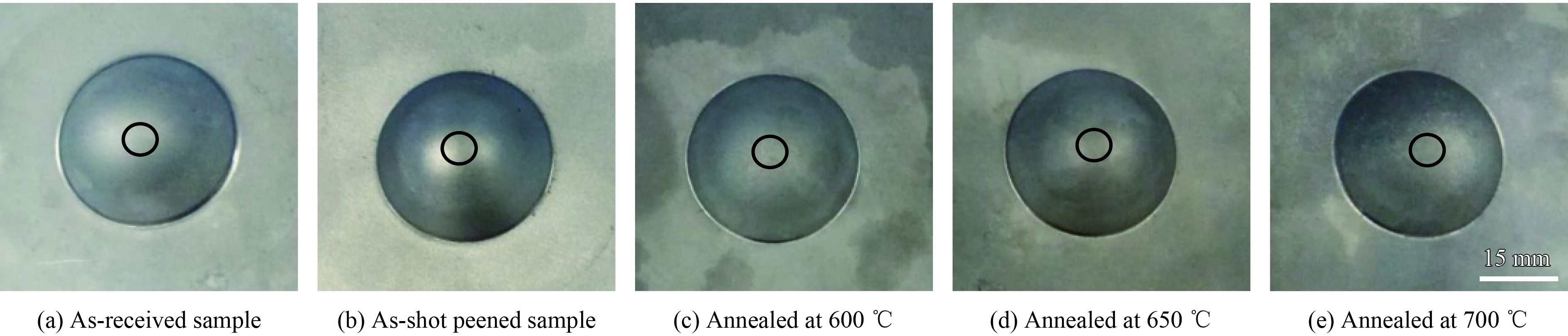

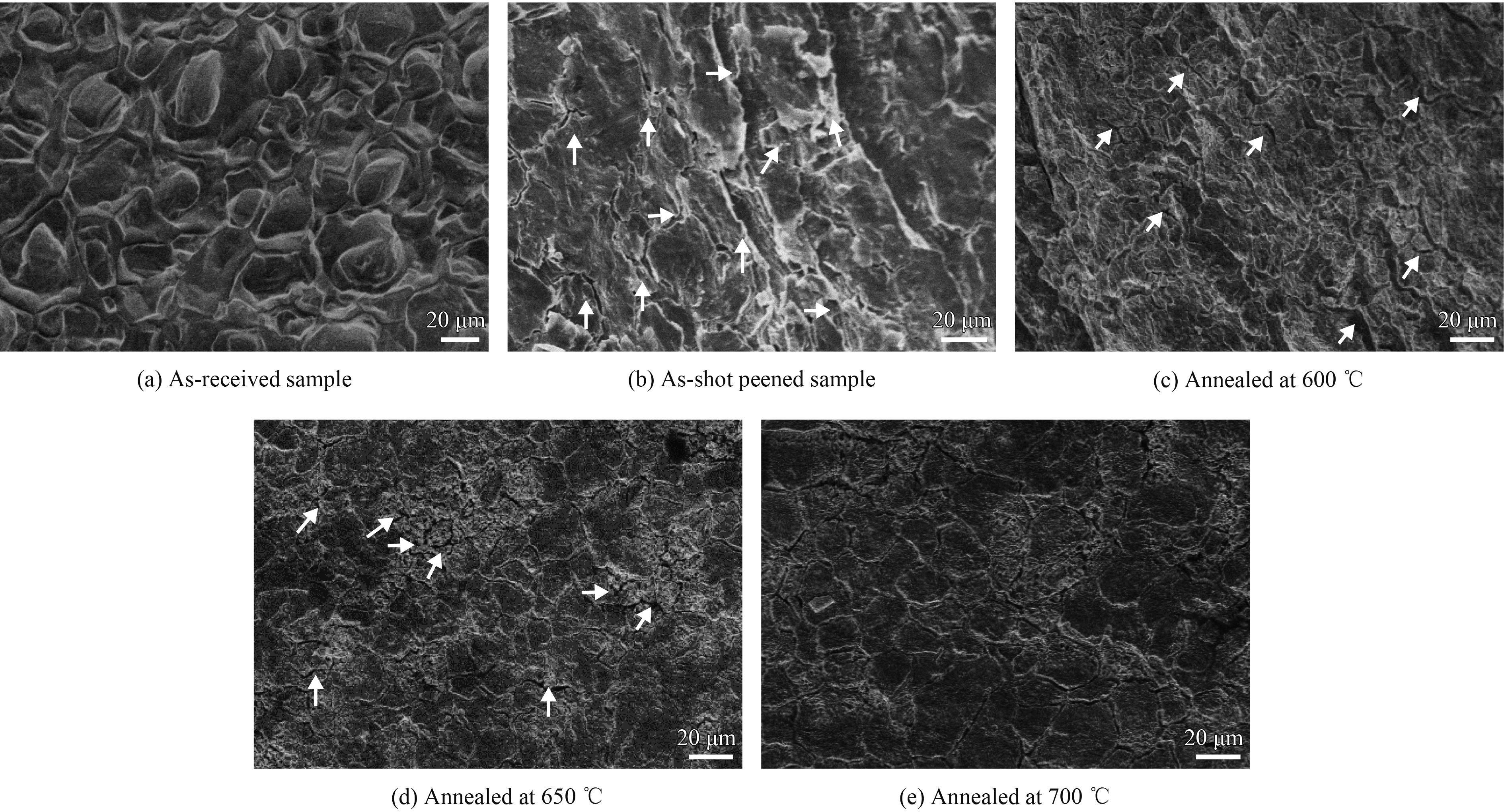

为了考察不同退火温度对不锈钢成形性的影响,对各试样进行相同深度的杯突试验。冲头圆球直径为30 mm,深冲量为10 mm,深冲后各试样的宏观形貌如图4,从左到右依次为原始粗晶、喷丸试样以及喷丸后进行600、650和700 ℃退火试样,然后对深冲后形成的半圆球顶部(图4中圆圈区)进行SEM微观形貌观察,分别如图5(a)~(e)。

从宏观上看,杯突试验后各试样均没有出现裂纹(图4),这表明,在10 mm的深冲量下,各试样均保持较好的成形性。但从微观上看,由于喷丸纳米化后在试样表面形成一层约100 μm厚的硬化层,此硬化层对不锈钢板的成形性将产生重要影响,即使退火处理后,这种影响依然存在。从图5(a)可知,原始粗晶不锈钢在深冲后,除了在晶界处出现明显变形外,并未出现微观裂纹,表明原始粗晶不锈钢具有良好的微观成形性。而在喷丸试样中出现大量微裂纹,如图5(b)中红色箭头,这表明在此深冲量下,喷丸表面纳米化导致不锈钢板的微观成形性显著下降。经600 ℃退火,裂纹数量减少,宽度变窄,如图5(c)中红色箭头所示,表明不锈钢的塑性在恢复。当退火温度提高至650 ℃时,微裂纹数量进一步减少,并且只局限于部分区域,如图5(d)中红色箭头,而无裂纹区的面积在明显扩大。表明不锈钢板的成形性得到进一步改善。退火温度继续提高至700 ℃,基本没有出现微裂纹,如图5(e)。

|

| 图 4 原始试样、喷丸试样及喷丸后经600、650和700 ℃退火试样深冲后的宏观形貌 Fig. 4 Macro-visages of as-received sample, as-shot peened sample and the shot peened specimen annealed at 600, 650, 700 ℃ after cupping test |

|

| 图 5 原始试样、喷丸试样以及喷丸后再经600、650及700 ℃退火试样在深冲后圆球顶部的SEM微观形貌 Fig. 5 SEM images at the top of as-received sample, as-shot peened sample and the shot peened specimen annealed at 600, 650 and 700 ℃ after cupping test |

从杯突实验结果可知,喷丸纳米化后不锈钢的成形性显著下降,经过不同温度退火处理,其成形得到一定程度恢复,随退火温度升高,恢复越明显。

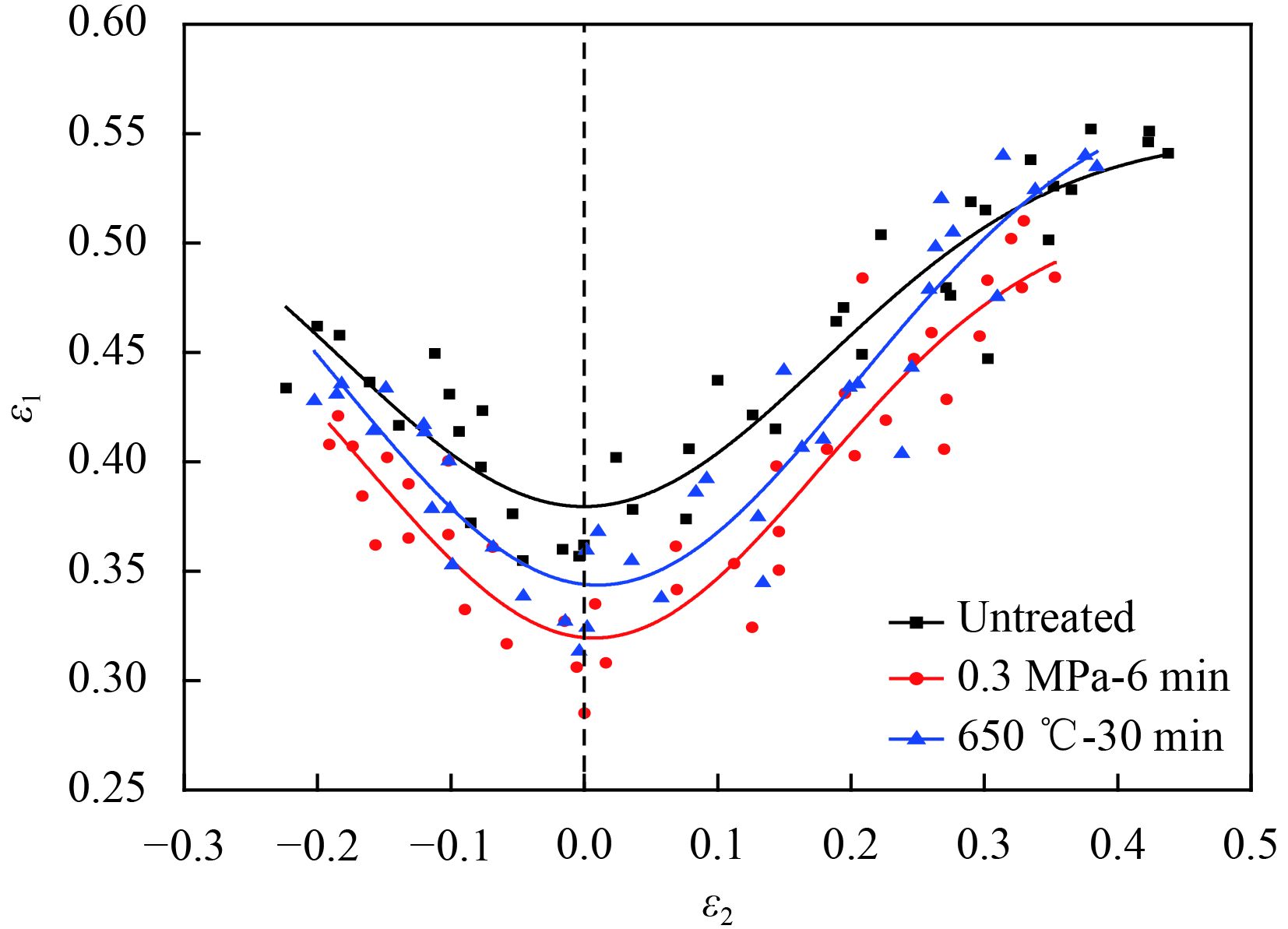

2.4.2 FLD图为了进一步考察650 ℃退火试样的成形性,现对原始粗晶试样、喷丸试样及喷丸后经650 ℃退火处理试样进行成形极限实验,并绘制出成形极限图(FLD)。由图6可见,原始粗晶试样的成形极限图位于最高处,喷丸试样位于最低处,喷丸后经650 ℃退火处理试样位于二者之间,表明喷丸后再经650 ℃退火试样的成形性低于原始粗晶试样,但明显优于喷丸试样,这与杯突试验结果一致。

|

| 图 6 原始试样、原始喷丸试样及喷丸后经650 ℃退火处理试样的FLD图谱 Fig. 6 FLD patterns of the as-received, as-shot peened specimen and the shot peened specimen annealed at 650 ℃ |

以上结果表明,原始粗晶不锈钢的成形性最好,但耐磨性最差;经表面喷丸纳米化后,不锈钢的耐磨性显著提高,但成形性变差;喷丸后经不同温度(600、650和700 ℃)退火处理后,耐磨性降低,但成形性得到不同程度的恢复。综合来看,表面喷丸纳米化+650 ℃退火是同时获得高耐磨性和高成形性的最佳工艺。

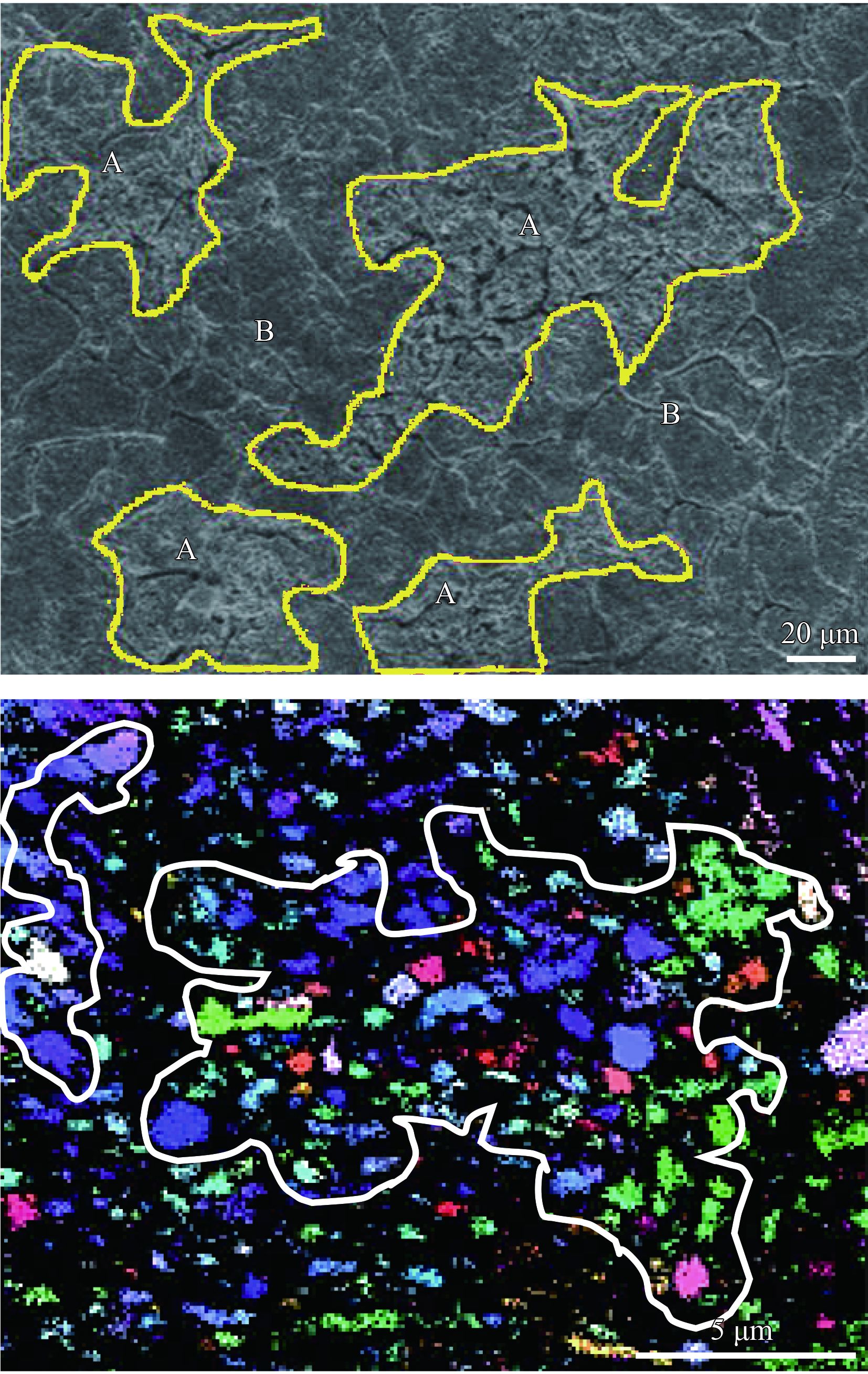

对喷丸表面纳米化+650 ℃退火试样经杯突实验后的外表面做进一步微观观察可以发现,表面微裂裂纹区与非裂纹区呈现明显的区域化分布,如图7(a)。图7(a)中黄色线框内区域显得更加粗糙,微纹大都位于这个区域,用字母A代表;黄色线框外的部分相对光滑,没有出现微裂纹,用字母B表示。此试样外表面呈现A、B两种不同的微观形貌,原因是细化层在退火过程形成了双尺度结构,其中细晶区为材料提供高硬度和高耐磨性,但塑性较差,因此变形后出现微裂纹,图7(a)中A区;粗晶区有利于不锈钢高成形性的恢复,因此变形后没有出现微裂纹,图7(a)中B区,但粗晶区的硬度较低,耐磨性下降。当粗、细两区的体积比达到较好匹配时,不锈钢便表现出高耐磨性和高成形性兼具的特性。为进一步定量表征双尺度结构,对喷丸表面纳米化+650 ℃退火试样表面细化层进行EBSD观察,如图7(b)。从图7(b)中看出,喷丸表面纳米晶结构经650 ℃退火处理,呈现明显的双尺度结构,粗晶区(图7(b)中白线区)平均晶粒尺寸约为1~2 μm,体积比约66%,这部分粗晶区也对应图7(a)中的A区;细晶部分(图7(b)中白线区外部分)的平均晶粒尺寸约为58 nm,体积比为34%,对应图7(a)的B区。这里需要说明的是,图7(b)中的细晶部分除了解析出来的晶粒尺寸在1000 nm以下的晶粒外,还包括图中的黑色区域。黑色区域为未被解析的部分,未被解析出来是由于这些部分结构未发生再结晶,仍然存在较高应力。未发生再结晶也就意味着晶粒没有长大,仍然保持退火前喷丸纳米晶粒的大小,从而成为双尺度结构中的细晶部分。这种双尺度结构也成功用于块体纳米晶不锈钢[14]、铜[17]和镍[18]中来同时实现高强度、高塑性特性。

|

| 图 7 喷丸+650 ℃退火试样杯突实验后的形貌特征和EBSD位相图 Fig. 7 Surface morphologies and EBSD orientation map of the shot peened specimen annealed at 650 ℃ after cupping test |

(1) 对不锈钢进行0.3 MPa-6 min表面喷丸处理,可以获得平均晶粒尺寸约为36 nm,形变诱发马氏体含量50.2%,平均硬度为353 HV0.2,厚度约为100 μm的细化层;此细化层的耐磨性较高,但成形性很差。

(2) 对表面喷丸纳米化不锈钢分别进行不同温度(600、650和700 ℃)30 min的退火处理,随温度升高,晶粒尺寸略有增大,但不明显,马氏体含量则大幅下降,同时,不锈钢的耐磨性下降,成形性增加。

(3) 在3个退火温度中,650 ℃退火可在不锈钢表面获得双尺度结构的细化层,双尺度结构中粗晶部分的平均晶粒尺寸约为1~2 μm,体积比约66%;细晶部分的平均晶粒尺寸约为58 nm,体积比为34%。这种双尺度结构的表面细化层兼具高耐磨性和高成形性的特性。

| [1] | LO K H, SHEK CH, LAI J K L. Recent development in stainless steel[J]. Materials Science & Engineering R, 2009, 65: 39-104. |

| 点击浏览原文 | |

| [2] | PADILHA A F, PLAUT R L, RIOS P R. Annealing of cold-work austenitic steels[J]. ISIJ International, 2003, 43: 135-143. |

| 点击浏览原文 | |

| [3] | ZHENG Z J, GAO Y, GUI Y, et al. Optimization of strength and ductility in ultra-fined 304 stainless steel after equal-channel angular processing[J]. Materials Science & Forum, 2011, 667-669: 937-942. |

| 点击浏览原文 | |

| [4] | QU S, HUANG C X, GAO Y L, et al. Tensile and compressive properties of 304L stainless steel subjected to equal channel angular pressing[J]. Materials Science & Engineering: A, 2008, 475: 207-216. |

| 点击浏览原文 | |

| [5] | HUANG C X, YANG G, GAO Y L, et al. Influence of processing temperature on the microstructures and tensile properties of 304L stainless steel by ECAP[J]. Materials Science and Engineering A, 2008, 485: 643-650. |

| 点击浏览原文 | |

| [6] | IMAYEV R M, IMAYEV V M, SALISHCHEV G A. Formation of sub microcrystalline structure in TiAl intermetallic compound[J]. Journal of Materials Science, 1992, 27: 4465-4471. |

| 点击浏览原文 | |

| [7] | LU K. Revealing the maximum strength in nano-twinned copper[J]. Material Science and. Engineering Reports, 1996, 16: 161-221. |

| 点击浏览原文 | |

| [8] | RALIEV R Z, ISAMGALIEV R K, ALEXANDROY I V. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45: 103-189. |

| 点击浏览原文 | |

| [9] | ZHENG Z J, GAO Y, LIU J W, et al. A hybrid refining mechanism of microstructure of 304 stainless steel subjected to ECAP at 500 ℃[J]. Materials Science & Engineering: A, 2015, 639: 615-625. |

| 点击浏览原文 | |

| [10] | ZHENG Z J, LIU J W, GAO Y. Achieving high strength and high ductility in 304 stainless steel through bi-modal microstructure prepared by post-ECAP annealing[J]. Materials Science & Engineering: A, 2017, 680: 426-432. |

| 点击浏览原文 | |

| [11] | KEIJSER T H D, LANGFORD J I, MITTEMEIJER E J, et al. Use of the Voigt function in a single-line method for the analysis of X-ray diffraction line broadening[J]. Journal of Applied Crystallography, 1982, 15(3): 308-314. |

| 点击浏览原文 | |

| [12] | DE A K, MURDOCK D C, MATAYA M C, et al. Quantitative measurement of deformation-induced martensite in 304 stainless steel by X-ray diffraction[J]. Scripta Materialia, 2004, 50(12): 1445-1449. |

| 点击浏览原文 | |

| [13] |

周玉, 武高辉. 材料分析测试技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005: 107-114.

ZHOU YU, WU G H. Technology of materials testing and analysis[M]. Harbin: Harbin Institute of Technology Press, 2005: 107-114 (in Chinese). |

| [14] | ZHENG Z J, GAO Y, GUI Y, et al. Corrosion behaviour of nanocrystalline 304 stainless steel prepared by equal channel angular pressing[J]. Corrosion Science, 2012, 54: 60-69. |

| 点击浏览原文 | |

| [15] |

王文熊. 表面双尺度结构对不锈钢的耐磨性能和成形性能的影响[D]. 广州: 华南理工大学, 2018.

WANG W X. Effect of surface bimodal microstructure on wearing resistance and formability of stainless steel[D], South China University of Technology, 2018 (in Chinese). |

| [16] |

XYX(协字)001-2013. 辽宁阜新华通管道有限公司钢管内壁喷丸标准[S]. 辽宁, 2013.

XYX001-2013. The shot peening standard of the inner wall of the steel pipe of Liaoning Fuxin Huatong Pipeline C[S]. Liaoning, 2013 (in Chinese). |

| [17] | WANG Y M, CHEN M W, ZHOU F H, et al. High tensile ductility in a nanostructured metal[J]. Nature, 2002, 419: 912-915. |

| 点击浏览原文 | |

| [18] | ZHAO Y H, TOPPING T, BINGERT J F, et al. High tensile ductility and strength in bulk nanostructured nickel[J]. Advanced Materials, 2008, 20: 3028-3033. |

| 点击浏览原文 |