镍基高温合金在高温下具有良好的抗氧化性和耐腐蚀性,且强度高、抗冲击性能强,被广泛运用于航空航天、航海以及核反应堆与化学工业上。然而,高温合金是当今公认的典型难加工材料,其主要表现在加工时切削力大、切削温度高,在高速切削下的切削力超过1 GPa,温度高达1000 ℃以上。另一方面,高温合金导热率低,使得在切削过程中所产生的热量不易被切屑带走,导致工件极易与刀具表面发生化学反应,从而加速刀具的扩散磨损和氧化磨损。由于面心立方Ni3(Al,Ti)结构的存在,使高温合金具有良好的高温稳定性,加工时工件表面硬化严重。随着如今对高效与高速切削的要求越来越高,对刀具涂层材料和切削性能的研究,已逐渐成为解决高温合金切削难题的重要方法[1-2]。

目前,切削刀具材料主要有钨钢、高速钢、陶瓷和硬质合金等,其中硬质合金具有良好的韧性和红硬性,在涂层刀具中应用最为广泛[3]。TiN最早运用于刀具上的保护涂层,CHRISTOPHE M和MICHEL H[4]研究了TiN涂层在切削时与基体的传热性,发现TiN涂层能够提高刀具的热稳定性。然而,当温度超过500 ℃时,TiN涂层开始氧化生成疏松多孔的TiO2氧化膜,刀具寿命急剧下降[5]。因此,Devillez和Jindal[6]等人采用TiAlN涂层切削In718实验,由于TiAlN涂层具有较低的导热率,切削热随切屑带走,不损伤刀具。而且在高温下涂层表面生成致密的Al2O3薄膜,进而提高了涂层的抗氧化性[7-8]。但随着切削热量的增加,由于TiAlN涂层与刀具基体热膨胀系数相差较大,导致涂层产生微裂纹,从而加快了刀具切削时涂层的剥落。合金化是一种行之有效的材料改性手段。近来多种合金化元素(如Cr、Y、Ta、Si等)被用来改进TiAlN涂层的结构和性能[9-12]。其中,TiAlSiN被认为是最有发展前景的先进切削刀具用耐磨防护涂层。在TiAlN中掺入Si元素,可以形成非晶a-Si3N4包裹纳米晶nc-TiAlN的纳米复合结构[12],使其具有优异的力学性能,其硬度甚至可超过40 GPa[13-14]。因此TiAlSiN涂层在高速切削下具有更好的承载力。Ma等人[15]的研究表明Si的添加能够细化晶粒,使膜层组织结构更加致密。此外,TiAlSiN的纳米复合结构还可以抑制涂层高温下的TiAlN纳米晶的晶粒长大及其相分解,从而具有更高的热稳定性[16]。Si的添加还有助于涂层抗氧化性的提高,其快速氧化的起始温度高于1000 ℃[17-19]。这是由于纳米复合结构中的非晶界面相可以阻碍氧气的侵入并减少TiAlN与空气的接触[20]。另一方面,Si还能促进Al的向外扩散从而更好的形成致密的Al2O3氧化层,从而有效延缓涂层的进一步氧化[8]。

目前,离子镀膜技术主要包含磁控溅射和电弧离子镀,其中电弧离子镀离化率更高,涂层的硬度和膜基结合力更强,更广泛的运用于加工难加工材料的刀具上。然而,传统的电弧离子镀薄膜表面不可避免的存在大颗粒,影响涂层的切削性能。采用脉冲电弧离子镀技术,能够有效减少薄膜表面的大颗粒数量,同时,膜层组织结构更加致密,膜基结合力显著提高[21]。

因此,文中采用脉冲电弧离子镀技术制备TiAlN和TiAlSiN涂层,分析TiAlN涂层掺入Si前后,对其结构、力学性能、摩擦氧化性和切削性能的影响,并阐述上述涂层切削高温合金(In718)时的刀具寿命与磨损机理。

1 试 验 1.1 材料与试剂所用试验设备为脉冲电弧复合离子镀涂层设备。试样选用大小17 mm×17 mm×4 mm的抛光YG8硬质合金块(面粗糙度约为20 nm),40 mm×10 mm×0.2 mm的硬质合金薄片,10 mm×20 mm×0.5 mm的多晶氧化铝以及刀尖角为0.4 mm的硬质合金三角车刀片,牌号为(TNMG160404-MA,成分WC-Co(Co质量分数8%))。硬质合金块用于纳米硬度、结合力以及高温摩擦学性能的测试,硬质合金薄片用于观察涂层表面与截面形貌,多晶氧化铝用于分析TG氧化升温增重曲线,车刀片用于车削高温合金的寿命和磨损机理分析。

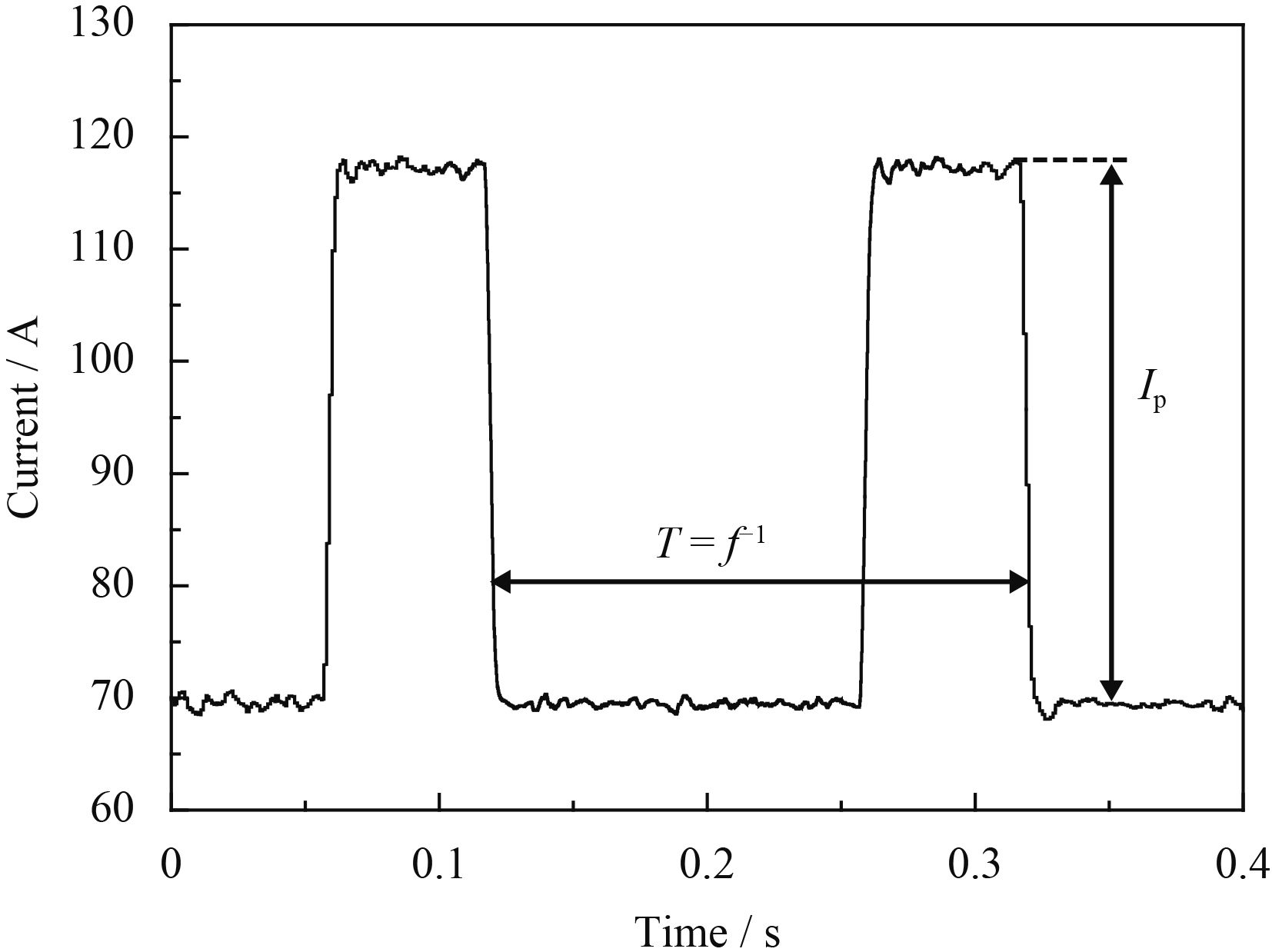

镀膜前,把试样先、后置于丙酮与酒精中,超声波分别清洗20 min,再经恒温炉烘干,最后装入真空室内。沉积膜层所用靶材有Cr(99.99%)、Ti0.50Al0.50、Ti0.45Al0.45Si0.10和Ti0.40Al0.40Si0.20合金靶。涂层由打底层Cr、结合层CrN和功能层Ti0.50Al0.50N、Ti0.45Al0.45Si0.10N或Ti0.40Al0.40Si0.20N组成。Cr和CrN能更好的提高膜基结合力和涂层受载能力。镀膜前将腔体加热到450 ℃,本底真空抽至4 MPa,进行气体离子源清洗,目的是对基体表面的氧化物和污渍进行轰击,包括脉冲刻蚀清洗和离子源刻蚀清洗。脉冲刻蚀基体偏压−600 V,频率240 kHz,占空比30%,时间15 min。离子源刻蚀时离子源电流30 A,基体偏压−200 V,时间40 min。刻蚀完后,先通入Ar进行打底层Cr沉积、随后通入N2进行过渡层CrN和功能层Ti0.50Al0.50N、Ti0.45Al0.45Si0.10N或Ti0.40Al0.40Si0.20N沉积。具体涂层沉积参数见表1,其中,用示波器测出弧电源输出波形见图1。

| Coatings | Bias voltage / V | Current / A | Duty / % | Frequency / Hz | Time / min | Pressure / Pa | Rotation speed / (L·min−1) |

| Cr | −200 | 80−100 | 30 | 5 | 25 | 1.2 | 1.5 |

| CrN | −90 | 80−100 | 30 | 5 | 40 | 1.2 | 1.5 |

| Ti0.50Al0.50N | −90 | 70−90 | 30 | 5 | 180 | 1.2 | 1.5 |

| Ti0.45Al0.45Si0.10N | −90 | 70−90 | 30 | 5 | 180 | 1.2 | 1.5 |

| Ti0.40Al0.40Si0.20N | −90 | 70−90 | 30 | 5 | 180 | 1.2 | 1.5 |

|

| 图 1 脉冲弧电源输出电流波形 Fig. 1 Output current waveform of pulsed arc power |

采用场发射扫描电镜观察涂层的表面和截面形貌;采用能谱仪和X射线光电子能谱对涂层进行成分分析,刻蚀深度为30 nm;采用D8 ADVANCE型X射线衍射仪进行物相分析来确定涂层相结构。其中X射线衍射波长0.154 nm,扫描步长0.1 s,每步0.02°,扫描范围20°~70°;采用瑞士CSM Revetest划痕仪检测涂层的膜基结合力,划痕长度3 mm,从0.1~100 N线性加载;采用纳米压痕仪(CSM TTX-HNT2)测试涂层纳米硬度和弹性模量,每个样品测量15个点取平均值,载荷为10 mN,确保压头压入涂层深度小于膜层厚度的1/10;采用热重分析仪,以10 ℃/min的升温速度从常温加热到1200 ℃,观察试样的氧化增重随时间的变化;在CSM THT-1000型高温摩擦机上进行摩擦磨损试验,摩擦温度设定为800 ℃,以Al2O3球作为摩擦副(纯度99.5%,Φ 6 mm),摩痕半径2 mm,线速度10 cm/s,载荷5 N,圈数10 000圈。使用台阶仪记录磨痕深度变化曲线。单位时间内单位载荷下涂层的磨损量用磨损率W来表示,其推导公式为:

其中,n为试验转速,Wr为磨损体积,S为磨痕横截面面积,F为加载载荷,R为磨痕半径。

1.3 切削试验材料及切削参数切削刀具牌号为TNMG160404-MA的硬质合金车刀片。外形三角形轮廓,刀尖圆弧半径0.4 mm。

被加工材料牌号为In718的高温合金,其中元素质量分数为52.5% Ni、18% Fe、19% Cr、5.1% Nb、3% Mo和少量的其它合金元素。工件尺寸为Φ 105 mm×120 mm的圆柱棒料。

车削高温合金试验在ETC 3650机床上进行,工件由三爪卡盘液压夹紧,刀片装夹在型号为MTJNL-2525M16的刀杆上。设定恒线速度切削Vc=60 m/min,进给量f=0.1 mm/r,背吃刀量ap=0.5 mm,采用外圆车削,润滑方式为干式切削。

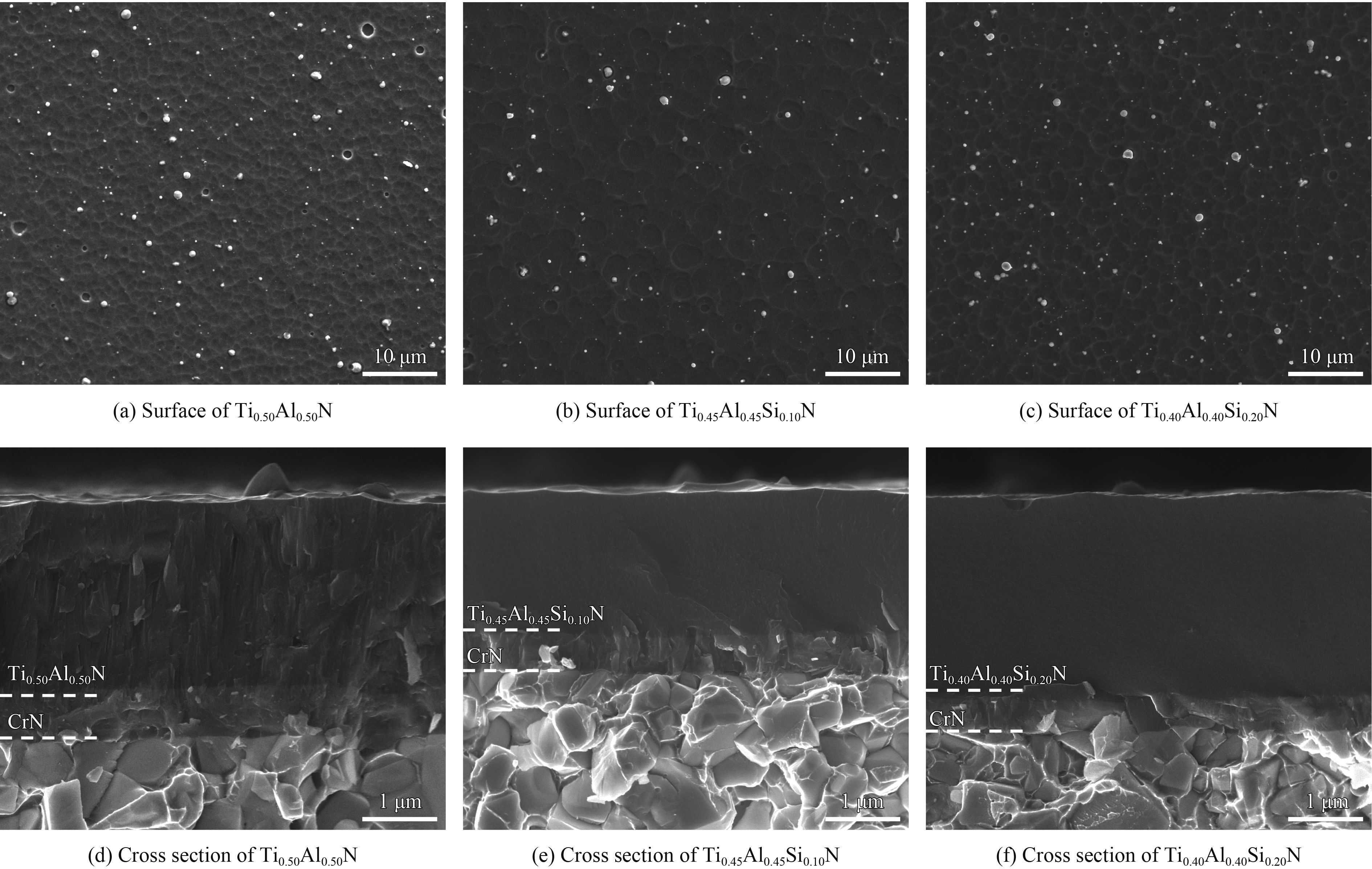

2 结果与讨论 2.1 涂层形貌与成分图2为涂层的表面和截面形貌。在弧光放电中,由于每一个弧斑都是个蒸发源,击穿面积小,加热功率大,熔池内金属来不及蒸发,导致一些大的金属液滴喷溅出来。从图2(a)~(c)可以看出,涂层表面不可避免的存在大颗粒[22]。其中,Ti0.50Al0.50N涂层大颗粒较多,表面粗糙度大,涂层掺入Si后,表面大颗粒有所改善。图2(d)~(f)是各涂层的截面形貌,Ti0.50Al0.50N涂层晶粒生长为明显的柱状晶结构,随着Si元素的加入,涂层的组织结构更为致密,晶粒尺寸明显细化。由于打底层Cr沉积时间较短,从各涂层的截面中没有看出明显的Cr层。CrN和TiAlN晶粒均为柱状晶结构,在Ti0.50Al0.50N截面中CrN的分层现象不明显。

|

| 图 2 TiAlN和TiAlSiN涂层的表面和断口截面的微观形貌 Fig. 2 Surface and cross-sectional morphologies of TiAlN and TiAlSiN coatings |

EDX测得涂层中的化学元素原子数分数如表2所示。由于各靶材中Ti、Al含量的原子数分数一样,从表格看出,实际中各涂层的Ti、Al成分比例也接近于1∶1。此外,由于Al和Si原子质量较小,在沉积过程中易受到反应气体的散射以及离子轰击引起的再溅射作用的影响,涂层的Al和Si含量略小于靶材成分(不计N元素后,Ti、Al和Si三者进行归一化处理比较)。

| (a/%) | ||||

| Coatings | Ti | A1 | Si | N |

| Ti0.50Al0.50N | 22.77 | 20.44 | 56.78 | |

| Ti0.45Al0.45Si0.10N | 27.12 | 24.49 | 5.91 | 42.47 |

| Ti0.40Al0.40Si0.20N | 23.30 | 23.18 | 10.12 | 43.40 |

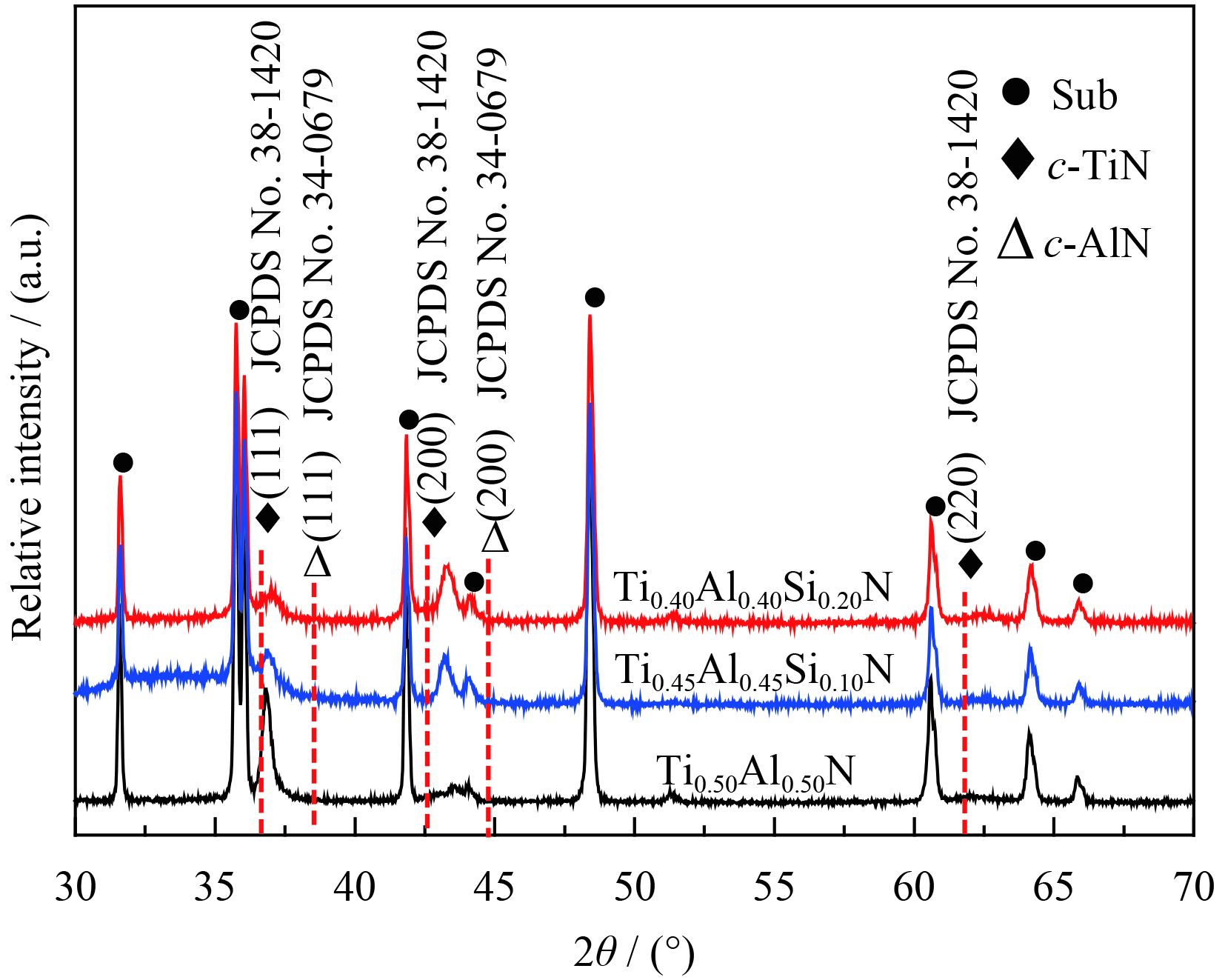

图3为硬质合金基体表面TiAlN、TiAlSiN涂层的XRD图谱。主要是c-TiN的(111)和(200)衍射峰,比标准峰位往高角度偏移,原因是Al原子的加入,取代了Ti原子,形成了TiAlN的固溶结构。Al原子半径比Ti原子小,导致晶面间距减小,由布拉格方程可知,峰位衍射角增大。TiAlN涂层随着Si元素的增加,c-TiN择优取向由(111)转变为(200)。图中没有出现Si或者Si3N4的衍射峰,说明在涂层中Si元素是以非晶态形式存在。

|

| 图 3 沉积态TiAlN和TiAlSiN涂层的XRD图谱 Fig. 3 XRD patterns of TiAlN and TiAlSiN coatings under the as-deposited state |

图4是Ti0.45Al0.45Si0.10N和Ti0.40Al0.40Si0.20N的XPS图谱。以C 1s 284.8 eV为标准峰进行校正和分峰拟合。Ti 2p光电子拟合图谱(图4(a))的两个峰为TiOx和TiAlN[23-24],Al 2p光电子拟合图谱(图4(b))中含有Al2O3和AlN两个峰[23-24]。从图谱的峰面积来看,N 1s分峰拟合后,涂层中以TiAlN固溶成分为主,含有少量的SiNx[23-24],当涂层中Si含量增加时,整体峰位往高结合能偏移,说明涂层中SiNx含量增加。Si 2p光电子图谱(图4(c))拟合后只有一个SiNx峰[23-24],可知涂层中Si只以氮化物的形式存在,当Si含量增加,峰面积增加,说明SiNx的含量也随之增多,这与N 1s (图4(d))中的Ti0.40Al0.40Si0.20N整体峰位偏移的结果相吻合。O 1s光电子图谱(图4(e))拟合后为Al2O3和TiOx峰[23-24],检测出了涂层表层含有氧化物,可能是镀膜时炉腔中残余少量氧气或是样品置于空气中所致。

|

| 图 4 Ti0.45Al0.45Si0.10N和Ti0.40Al0.40Si0.20N涂层的XPS图谱 Fig. 4 XPS spectra of Ti0.45Al0.45Si0.10N and Ti0.40Al0.40Si0.20N coatings |

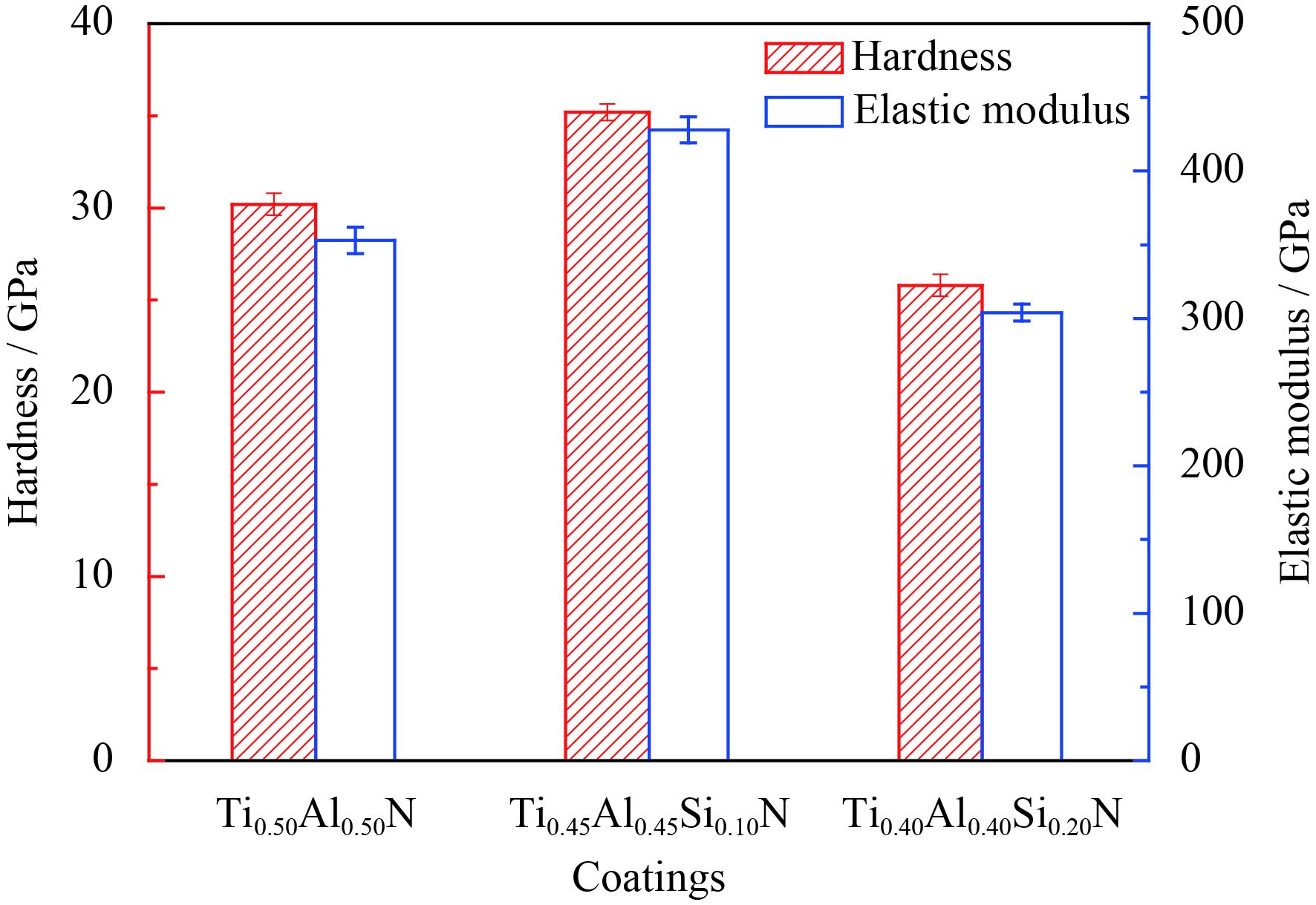

图5所示为TiAlN、TiAlSiN涂层的硬度和弹性模量。其中Ti0.50Al0.50N涂层硬度为30 GPa,弹性模量为353 GPa,当靶材中的Si原子数分数为10%时,涂层的硬度增加到35 GPa,同时,弹性模量也增加到428 GPa,这与膜层组织中的晶粒细化和纳米复合结构的形成有关。这种非晶结构能强化晶界从而抑制位错的延伸,使涂层能够承受更大的载荷。同时,含Si涂层的断裂韧性比TiAlN要高,在涂层刀具高速切削下,能有效保护刀具。然而,随着靶材中Si原子数分数近一步增加到20%时,涂层的硬度和弹性模量分别下降到26 Gpa和304 GPa。在图3的XRD图谱中,Ti0.40Al0.40Si0.20N没有出现h-AlN相,排除了涂层中含有h-AlN使涂层软化的可能性。研究表明当过多Si含量时,非晶相SiNx的晶粒尺寸会超过临界值,导致涂层晶界的阻隔效应减弱,从而力学性能下降[25]。

|

| 图 5 TiAlN和TiAlSiN涂层的硬度和弹性模量 Fig. 5 Hardness and elastic modulus of TiAlN and TiAlSiN coatings |

图6为TiAlN、TiAlSiN涂层的划痕形貌。图中方框所标的位置为涂层从基体上连续剥落的起始点(Lc2),以该点所承受的载荷作为涂层的膜基结合力。从图中看出,Ti0.50Al0.50N涂层的结合力为82 N,Ti0.40Al0.40Si0.20N涂层的结合力为85 N。在Ti0.45Al0.45Si0.10N涂层的划痕形貌中并没有明显的涂层剥落现象,推测出其结合力已大于100 N,膜基结合力最好。原因可能是Ti0.45Al0.45Si0.10N涂层纳米硬度最高且又在晶界处存在非晶相。好的膜基结合力,能在切削时更好的保护刀具涂层不被过早剥落,延长刀具寿命。

|

| 图 6 TiAlN和TiAlSiN涂层的划痕光学显微形貌 Fig. 6 Optical micrographs of scratch tracks on TiAlN and TiAlSiN coatings |

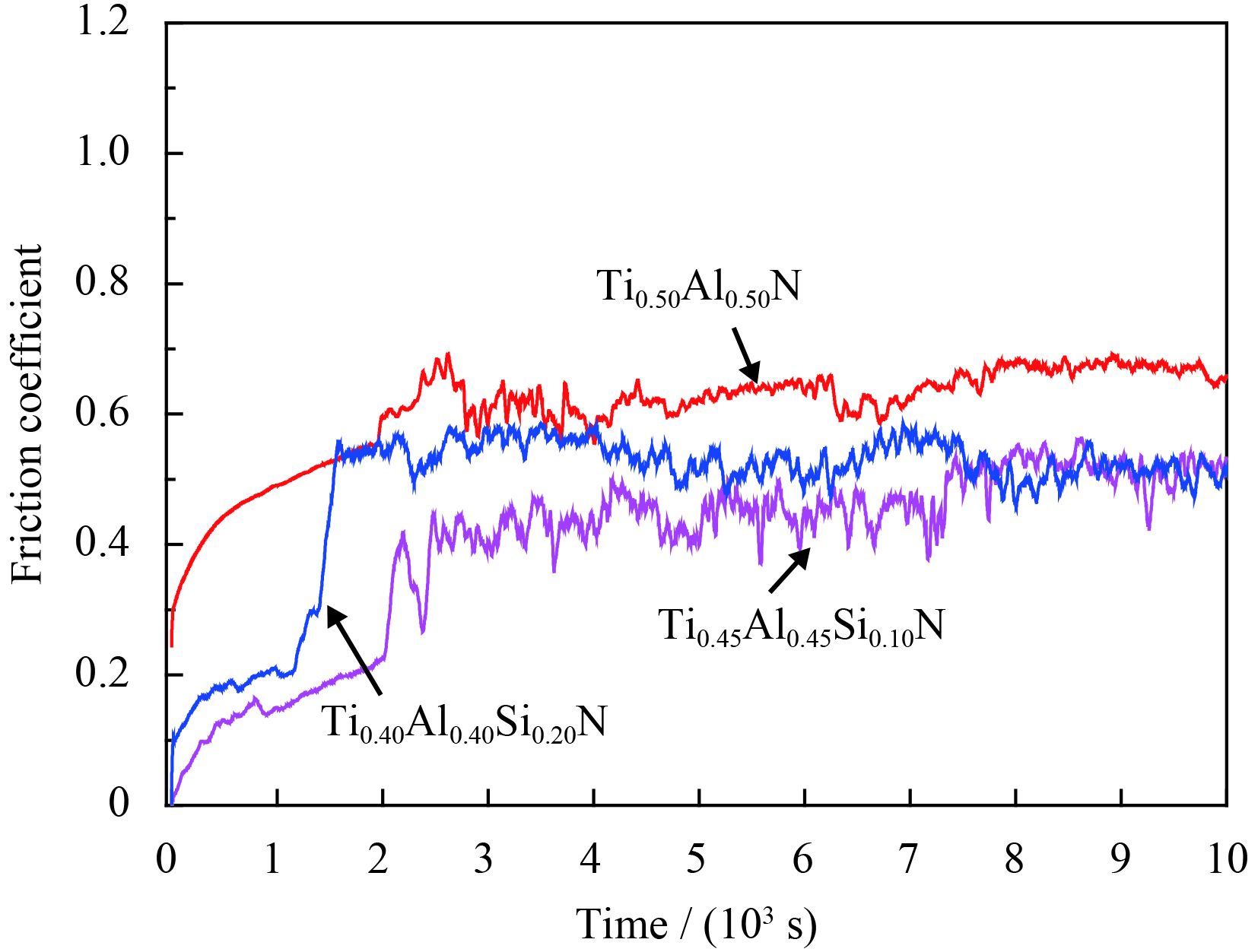

图7所示为TiAlN、TiAlSiN涂层在800 ℃下摩擦因数。在前2000圈内摩擦因数随圈数的增加而增加,属于跑和阶段,随后稳定。Ti0.50Al0.50N、Ti0.45Al0.45Si0.10N和Ti0.40Al0.40Si0.20N的平均摩擦因数分别为0.60、0.43和0.52,各涂层在高温下的摩擦因数都较低。同时,在高温下,含Si涂层比TiAlN涂层摩擦因数更低,这与高温摩擦下涂层表面生成的少量SiO2等氧化物有关[26]。

|

| 图 7 TiAlN和TiAlSiN涂层在800 ℃下的摩擦因数 Fig. 7 Friction coefficients of TiAlN and TiAlSiN coatings at 800 ℃ |

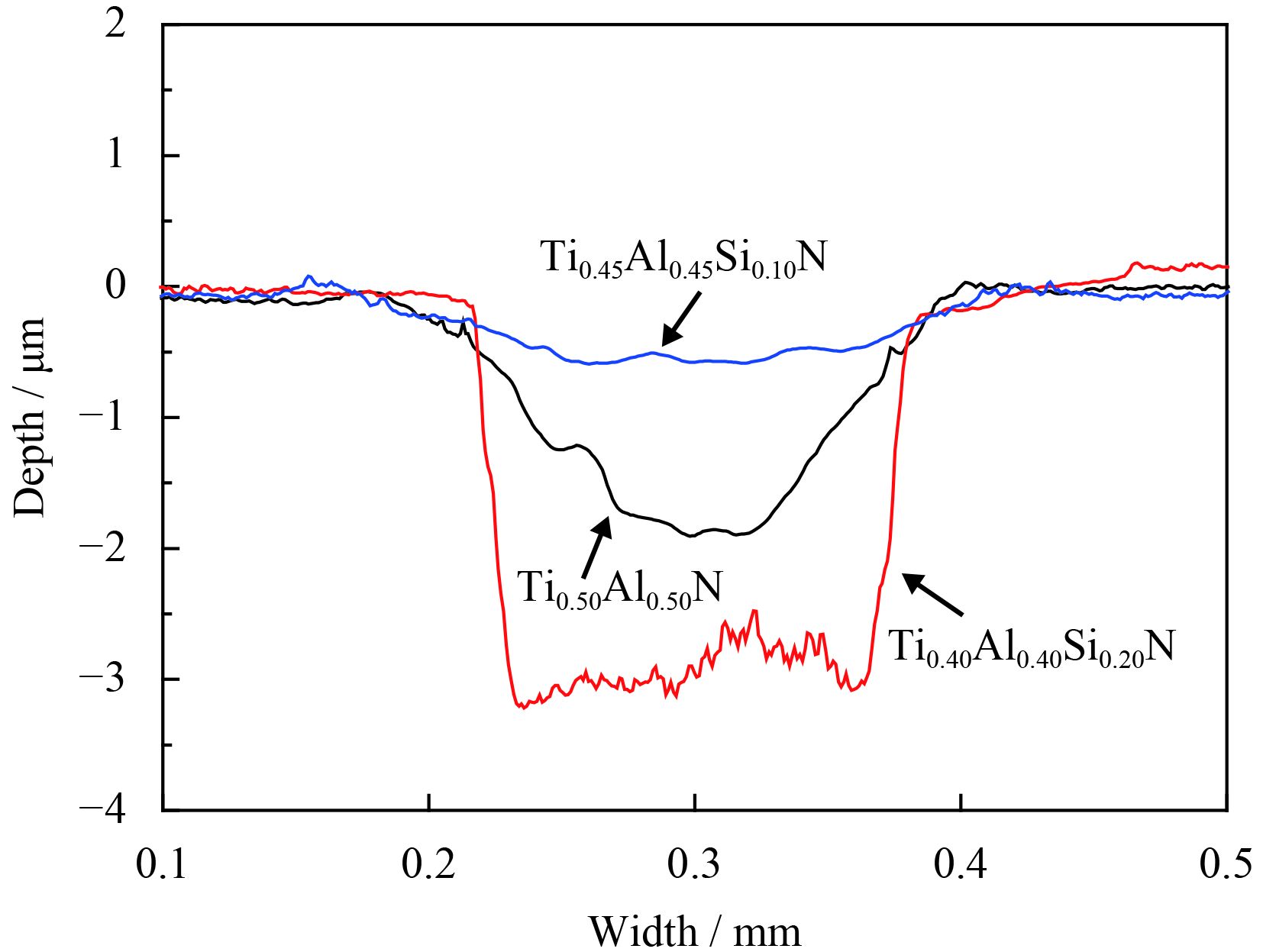

图8是800 ℃下TiAlN、TiAlSiN涂层的磨痕二维形轮廓,发现Ti0.45Al0.45Si0.10N涂层磨痕最浅,大约500 nm,其次是Ti0.50Al0.50N涂层的磨痕深度为 2 μm左右。而Ti0.40Al0.40Si0.20N的磨痕深度超过了涂层的厚度,且磨痕底部较宽,可见800 ℃下Ti0.40Al0.40Si0.20N相比于其它两涂层磨损更严重,此时涂层已经完全失效,无法计算磨损率。在800 ℃下Ti0.50Al0.50N和Ti0.45Al0.45Si0.10N的磨损率分别为4.48×10−6和2.65×10−6 mm3·N−1·m−1。

|

| 图 8 TiAlN和TiAlSiN涂层在800 ℃下的二维磨痕轮廓曲线 Fig. 8 Two-dimensional profiles of wear tracks on TiAlN and TiAlSiN coatings at 800 ℃ |

图9是800 ℃下TiAlN、TiAlSiN涂层磨痕的SEM形貌,与表3的元素成分相对应。图9(a)(d)中Ti0.50Al0.50N磨痕出现明显犁沟,是由于涂层表面原子键断裂后或Al2O3磨球的磨损所产生的磨粒对涂层进行摩擦造成,属于典型的磨粒磨损[27]。然而,图9(b) Ti0.45Al0.45Si0.10N磨痕很浅且表面光滑,观察放大后的图9(e)发现涂层产生了疲劳微裂纹。图9(c) Ti0.40Al0.40Si0.20N磨痕中部已经磨穿,G区域经能谱分析,主要是硬质合金基体的氧化成分,这与Ti0.40Al0.40Si0.20N中过多的Si含量导致涂层硬度低、韧性差以及高温下组织结构软化严重有关[28]。在图9中,磨痕放大区域C、F、I的成分中氧含量较高,且有大量磨屑和氧化物粘着,可知在800 ℃下,各涂层在一定程度上都发生了氧化磨损和粘着磨损。区域A、D中的氧和铝的成分明显高于区域C、F,说明在摩擦磨损过程中,氧化铝磨球也出现了磨损。区域B、E、H是800 ℃下各涂层未磨损的部分,其中E、H含氧量较低,可推测在加入Si后涂层的抗氧化性能有所提升。

|

| 图 9 TiAlN和TiAlSiN涂层在800 ℃下的磨损形貌 Fig. 9 Worn morphologies of TiAlN and TiAlSiN coatings at 800 ℃ |

| Zone | Ti | Al | Si | N | O | W | C | Co |

| A | 20.35 | 18.80 | 32.35 | 28.50 | ||||

| B | 20.80 | 17.29 | 38.25 | 23.66 | ||||

| C | 22.80 | 18.75 | 46.03 | 12.42 | ||||

| D | 22.38 | 18.48 | 3.17 | 33.55 | 22.41 | |||

| E | 19.28 | 18.45 | 3.20 | 46.86 | 12.20 | |||

| F | 21.61 | 17.83 | 3.19 | 42.78 | 14.59 | |||

| G | 10.58 | 30.40 | 18.24 | 36.62 | 4.16 | |||

| H | 20.81 | 15.02 | 7.36 | 40.18 | 16.63 | |||

| I | 16.11 | 15.62 | 7.75 | 50.70 | 9.82 |

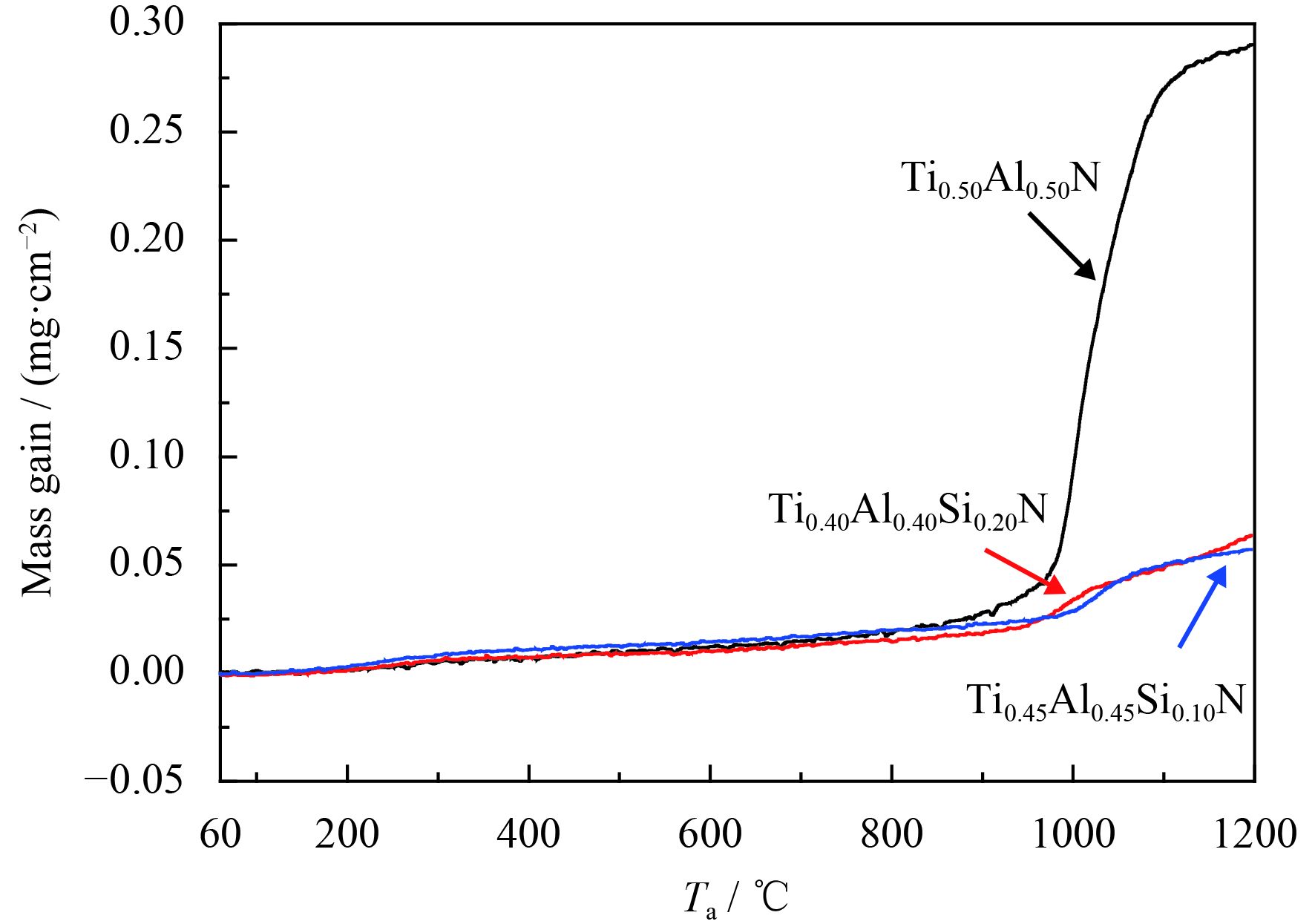

图10是TiAlN、TiAlSiN的TG氧化增重曲线。对比发现Ti0.50Al0.50N涂层增重最为明显,1200 ℃时增重达到了0.29 mg/cm2,从曲线的斜率可以推断,该涂层在900 ℃左右就开始迅速氧化,一直到1200 ℃才趋近于平稳。相反,Ti0.45Al0.45Si0.10N和Ti0.40Al0.40Si0.20N涂层直到1000 ℃左右才开始氧化,而且氧化增重较少,到1200 ℃时增重只有0.06 mg/cm2左右。对比可知,引入Si元素对TiAlN涂层的抗氧化性能具有增强作用。

|

| 图 10 合成空气下TiAlN和TiAlSiN涂层的TG曲线 Fig. 10 TG curves of TiAlN and TiAlSiN coatings in synthetic air |

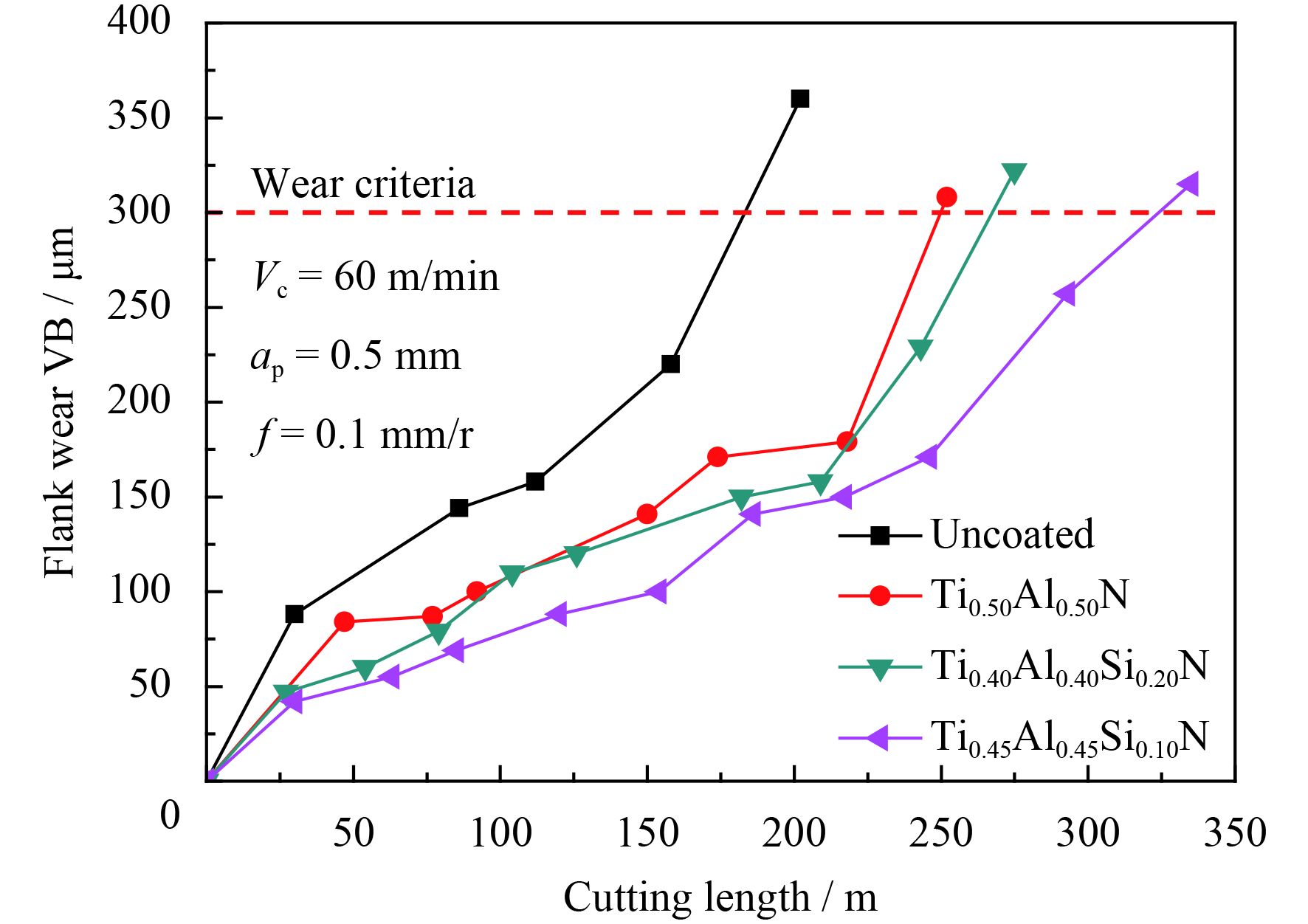

图11为TiAlN、TiAlSiN和未涂层刀具切削In718的切削寿命。以刀具后刀面磨损量达300 μm为失效标准来评估刀具寿命。随着切削长度的增加,刀具后刀面的磨损越来越剧烈。其中,未涂层的刀磨损最为严重,当切削长度到180 m时已达失效。Ti0.40Al0.40Si0.20N和Ti0.50Al0.50N涂层刀具其切削长度分别为275和250 m,Ti0.45Al0.45Si0.10N涂层的切削寿命最长,达到了350 m。因为Ti0.50Al0.50N涂层表面的大颗粒较多,粗糙度大,在切削加工中,刀具接触工件表面摩擦力增加,切削产热增多。另一方面,Ti0.50Al0.50N涂层的抗氧化性和膜基结合力也较差,相比于含Si涂层刀具磨损更加严重,涂层最先失效。由于Ti0.45Al0.45Si0.10N具有优异力学性能、高温抗氧化性能以及高温下耐磨低摩特性,表现出了更好的切削性能。

|

| 图 11 TiAlN、TiAlSiN和未涂层刀具切削In718的切削寿命 Fig. 11 Cutting length of the uncoated, TiAlN and TiAlSiN-coated tools during In718 alloy machining |

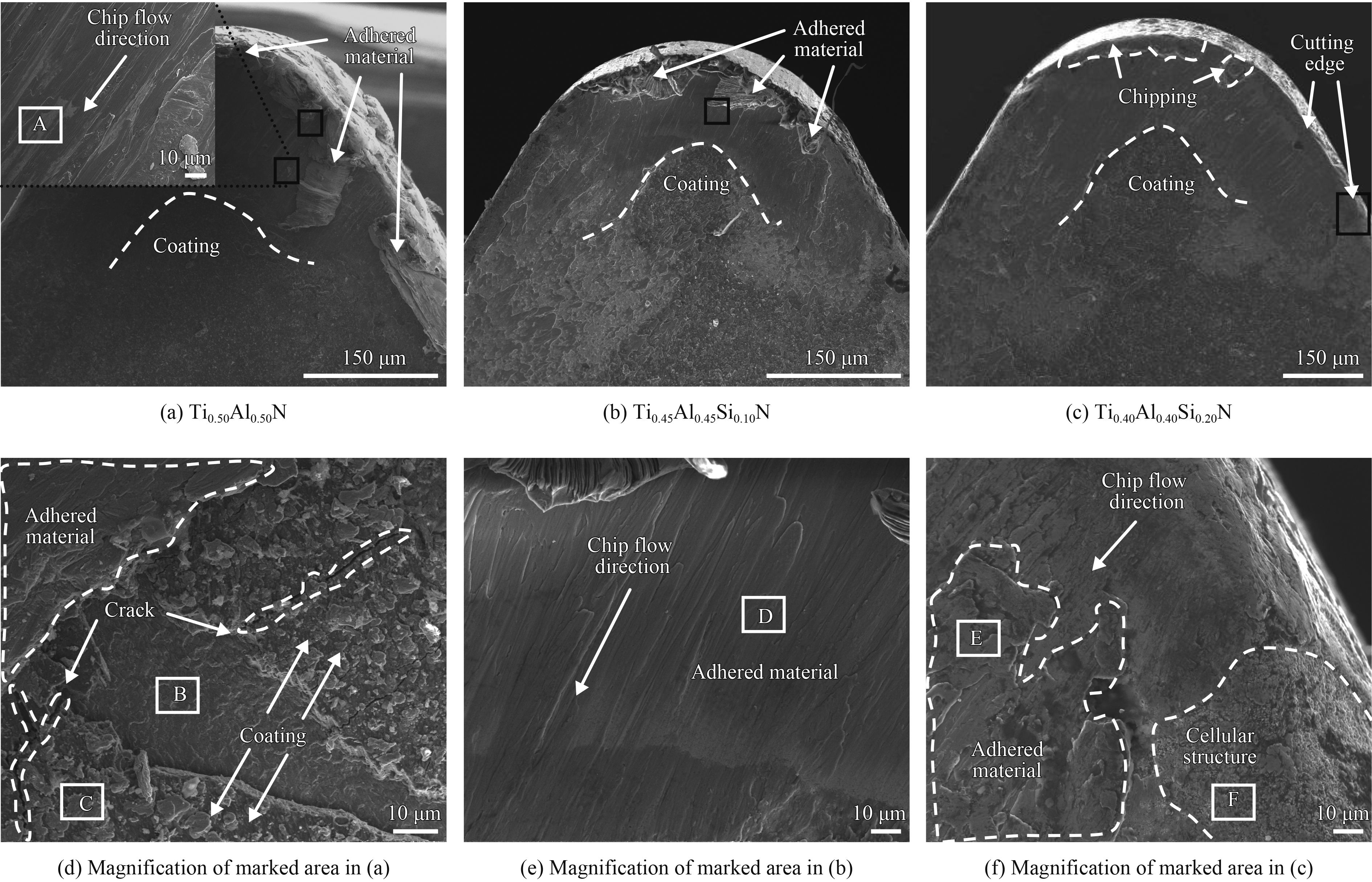

图12为TiAlN、TiAlSiN涂层刀具切削In718失效后的前刀面SEM形貌。表4为图12中指定区域的能谱分析。从图12(a)~(c)看出,刀尖和主切削刃上都有被加工材料的粘结现象,其中Ti0.40Al0.40Si0.20N涂层刀具的刀尖出现了崩刀缺口,这是导致该涂层刀具失效的主要原因。对指定区域放大后进行能谱元素分析,区域A、D、E都含有工件材料氧化后的元素,说明3种涂层前刀面上都有粘刀,刀具存在粘着磨损。同时,在切削过程中,切屑从刀具的排屑槽排走,不断挤压前刀面,导致切屑对前刀面不断的粘着和摩擦,从图12(e)中粘着材料的磨损压痕可以明显看出切屑的流动方向。

| Zone | Ti | Al | N | O | Ni | Nb | Cr | Fe | C | W | Co |

| A | 0.74 | 8.25 | 50.39 | 2.54 | 18.62 | 19.19 | |||||

| B | 1.00 | 33.62 | 19.23 | 41.66 | 3.95 | 0.54 | |||||

| C | 25.90 | 14.05 | 28.84 | 19.29 | 1.25 | 9.29 | 1.31 | ||||

| D | 1.22 | 1.40 | 4.78 | 50.97 | 2.91 | 18.60 | 20.12 | ||||

| E | 1.59 | 1.31 | 7.40 | 54.04 | 0.93 | 18.49 | 16.24 | ||||

| F | 19.58 | 3.86 | 2.41 | 1.82 | 50.92 | 17.45 | 3.95 |

图12(d)为Ti0.50Al0.50N主切削刃靠近刀尖处的局部放大,对区域C进行EDS分析后为涂层氧化后的成分,同时看到Ti0.50Al0.50N主切削刃上不仅有工件材料的粘着,涂层还产生了裂纹。产生裂纹的原因可能是涂层表面大颗粒导致的涂层缺陷或是刀具与工件切削接触时产生的剪切应力所造成。区域B的EDS元素检出为Cr、N、O以及少量的W、C,此区域为涂层的打底层CrN部分,此时功能层TiAlN已经剥落,且涂层已发生不完全氧化。图12(f)为Ti0.40Al0.40Si0.20N的主切削刃局部放大,发现区域F有比较稀疏的蜂窝状物质,EDS显示主要为W、C和O元素,表明在高速切削下,Ti0.40Al0.40Si0.20N切削刃上的涂层发生了磨损,露出基体后在高温下与空气中的氧气反应并形成了少量氧化物。

|

| 图 12 TiAlN和TiAlSiN涂层刀具切削In718失效后的前刀面SEM形貌 Fig. 12 SEM images of the rake face of TiAlN and TiAlSiN coatings after failure in the turning In718 alloy |

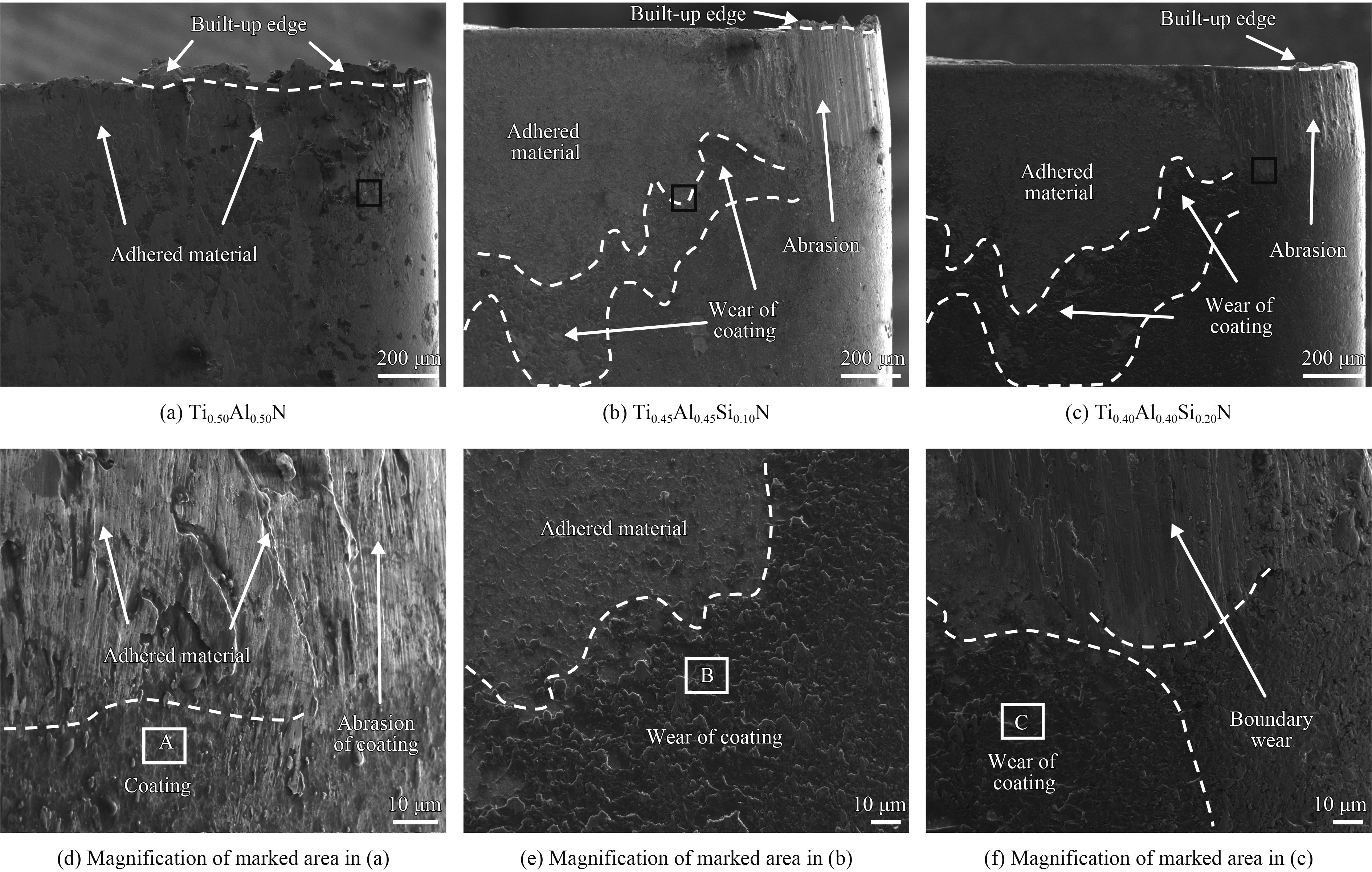

图13为TiAlN、TiAlSiN涂层刀具切削In718失效后的后刀面SEM形貌。表5为图13中指定区域的能谱分析成分。从图13(a)~(c)可以看出各涂层的切削刃上都有积削瘤的产生,其中Ti0.50Al0.50N涂层最为严重。积削瘤的产生,虽然可以代替切削刃的切削,使刀具的实际前角变大,刀具更加锋利。但是积削瘤是一个形成,脱落,再形成,再脱落的过程,使得加工过程中不断产生振动,会影响工件的尺寸精度。图13(b)~(d)中可以清楚的看到3种涂层刀具磨粒磨损的划痕,这是由于切削过程中温度高、切削力大而导致的In718工件表面发生了硬化。各涂层在刀具的后刀面靠近切削刃的位置,都发现有大量的工件材料粘结,故与前刀面的磨损机理一致,也存在严重的粘着磨损。

同时发现,在图13(b)(c)中Ti0.45Al0.45Si0.10N和Ti0.40Al0.40Si0.20N涂层的后刀面上,粘着材料与涂层之间出现了明显的涂层磨损的过渡带区域,且Ti0.40Al0.40Si0.20N面积更大,说明Ti0.40Al0.40Si0.20N涂层磨损更为严重。局部放大后图13(e)(f)所示,磨损的涂层呈现出鱼鳞状,对区域B、C进行EDS元素分析,主要为涂层的氧化物以及少量的材料粘着,另外Ti0.40Al0.40Si0.20N还发生了边界磨损。综合区域A、B、C的EDS分析,涂层中都含有氧元素,说明在切削过程中,氧化磨损也是这3种涂层的失效形式之一,其中Ti0.50Al0.50N氧化更为严重,可知掺Si后的TiAlSiN涂层的抗氧化性有明显提升。综上,结合前刀面与后刀面的SEM磨损形貌,Ti0.50Al0.50N、Ti0.45Al0.45Si0.10N涂层切削In718的磨损形式为粘着磨损、磨粒磨损以及氧化磨损,Ti0.40Al0.40Si0.20N涂层的磨损形式为粘着磨损、磨粒磨损、氧化磨损以及边界磨损。

|

| 图 13 TiAlN和TiAlSiN涂层刀具切削In718失效后的后刀面SEM形貌 Fig. 13 SEM images of the flank face of TiAlN and TiAlSiN coatings after failure in turning In718 alloy |

(1) TiAlN涂层掺Si后表面大颗粒减少、组织结构更加致密。随着涂层Si含量增加,c-TiN的择优取向从(111)转变为(200)。涂层的结合力和硬度也先增加后减少,其中Ti0.45Al0.45Si0.10N涂层的结合力超过100 N,硬度达35 GPa。

(2) 热重试验结果表明,Ti0.50Al0.50N在1200 ℃下氧化增重0.29 mg/cm2,而Ti0.45Al0.45Si0.10N和Ti0.40Al0.40Si0.20N涂层的氧化增重只有0.06 mg/cm2。

(3) 在800 ℃摩擦磨损试验中,Ti0.50Al0.50N、Ti0.45Al0.45Si0.10N和Ti0.40Al0.40Si0.20N涂层的摩擦因数分别为0.60、0.43和0.52,磨损形式都有粘着磨损和氧化磨损,同时Ti50Al50N和Ti0.45Al0.45Si0.10N涂层还分别存在磨粒磨损。Ti0.50Al0.50N和Ti0.45Al0.45Si0.10N涂层的磨损率分别为4.48×10−6和2.65×10−6 mm3·N−1·m−1。

(4) 3种涂层刀具车削镍基高温合金(In718)寿命长短依次为Ti0.50Al0.50N<Ti0.40Al0.40Si0.20N<Ti0.45Al0.45Si0.10N。Ti0.50Al0.50N和Ti0.45Al0.45Si0.10N涂层刀具磨损形式以粘着磨损、氧化磨损及磨粒磨损为主,Ti0.40Al0.40Si0.20N涂层刀具磨损形式为粘着磨损、氧化磨损、磨粒磨损和边界磨损。Ti0.45Al0.45Si0.10N涂层的力学性能和摩擦抗氧化性最好且高温下磨损率最低,使其在切削高温合金过程中刀具寿命最长。

| [1] | THAKUR A, GANGOPADHYAY S. State-of-the-art in surface integrity in machining of nickel-based super alloys[J]. International Journal of Machine Tools and Manufacture, 2016, 100: 25-54. |

| 点击浏览原文 | |

| [2] | ULUTAN D, OZEL T. Machining induced surface integrity in titanium and nickel alloys: a review[J]. International Journal of Machine Tools and Manufacture, 2011, 51(3): 250-280. |

| 点击浏览原文 | |

| [3] | BOBZIN K. High-performance coatings for cutting tools[J]. CIRP Journal of Manufacturing Science and Technology, 2017, 18: 1-9. |

| 点击浏览原文 | |

| [4] | CHRISTOPHE M, MICHEL H. Recent progress in the measurement of the thermal properties of hard coatings[J]. Thin Solid Film, 1998, 317: 455-457. |

| 点击浏览原文 | |

| [5] | CHIM Y C, DING X Z, ZENG X T, et al. Oxidation resistance of TiN, CrN, TiAlN and CrAlN coatings deposited by lateral rotating cathode arc[J]. Thin Solid Films, 2009, 517: 4845-4849. |

| 点击浏览原文 | |

| [6] | DEVILLEZ A, SCHNEIDER F, DUDZINSKI D, et al. Cutting forces and wear in dry machining of Inconel 718 with coated carbide tools[J]. Wear, 2007, 262: 931-942. |

| 点击浏览原文 | |

| [7] | DING X Z, BUI C T, ZENG X T. Abrasive wear resistance of Ti1−xAlxN hard coatings deposited by a vacuum arc system with lateral rotating cathodes[J]. Surface & Coatings Technology, 2008, 203(5-7): 680-684. |

| 点击浏览原文 | |

| [8] | ZHU L H, HU M M, NI W Y, et al. High temperature oxidation behavior of Ti0.5Al0.5N coating and Ti0.5Al0.4Si0.1N coating[J]. Vacuum, 2012, 86(12): 1795-1799. |

| 点击浏览原文 | |

| [9] | ZHOU H, ZHENG J, GUI BINHUA, et al. AlTiCrN coatings deposited by hybrid HIPIMS/DC magnetron co-sputtering[J]. Vacuum, 2017, 136: 129-136. |

| 点击浏览原文 | |

| [10] | RIEDL H, HOLEC D, RACHBAUER R, et al. Phase stability, mechanical properties and thermal stability of Y alloyed Ti-Al-N coatings[J]. Surface & Coating Technology, 2013, 25: 174-180. |

| 点击浏览原文 | |

| [11] | SEIDL W M, BARTOSIK M, KOLOZSVARI S, et al. Mechanical properties and oxidation resistance of Al-Cr-N/Ti-Al-Ta-N multilayer coatings[J]. Surface & Coating Technology, 2018, 347: 427-433. |

| 点击浏览原文 | |

| [12] | ZHANG K, WANG L S, YUE G H, et al. Structure and mechanical properties of TiAlSiN/Si3N4 multilayer coatings[J]. Surface & Coatings Technology, 2011, 205(12): 3588-3595. |

| 点击浏览原文 | |

| [13] | SU K, LIU D M, SHAO T M. Microstructure and mechanical properties of TiAlSiN nano-composite coatings deposited by ion beam assisted deposition[J]. Science China Technological Sciences, 2015, 58(10): 1682-1688. |

| 点击浏览原文 | |

| [14] | VEPREK S, VEPREK-HEIJMAN M G J. The formation and role of interfaces in superhard nc-MenN/a-Si3N4 nanocomposites[J]. Surface & Coatings Technology, 2007, 201(13): 6064-6070. |

| 点击浏览原文 | |

| [15] | MA Q, LI L, XU Y, et al. Effect of bias voltage on TiAlSiN nanocomposite coatings deposited by HiPIMS[J]. Applied Surface Science, 2017, 392: 826-833. |

| 点击浏览原文 | |

| [16] | VEPREK S, MANNLING H D, JILEK M, et al. Avoiding the high-temperature decomposition and softening of (Al1−xTix)N coatings by the formation of stable superhard nc-(Al1−xTix)N/a-Si3N4 nanocomposite[J]. Materials Science and Engineering: A, 2004, 366(1): 202-205. |

| 点击浏览原文 | |

| [17] | CARVAHO S, REBOUTA L, CAVALEIRO A, et al. Microstructure and mechanical properties of nanocomposite (Ti, Si, Al)N coatings[J]. Thin Solid Films, 2001, 398-399: 391-396. |

| 点击浏览原文 | |

| [18] | BOUZAKIS K D, SKORDARIS G, GERARDIS S, et al. Ambient and elevated temperature properties of TiN, TiAlN and TiSiN PVD films and their impact on the cutting performance of coated carbide tools[J]. Surface & Coatings Technology, 2009, 204(6-7): 1061-1065. |

| 点击浏览原文 | |

| [19] | LI Y S, SHIMADA S, KIYONO H, et al. Synthesis of Ti-Al-Si-N nanocomposite films using liquid injection PECVD from alkoxide precursors[J]. Acta Materialia, 2006, 54(8): 2041-2048. |

| 点击浏览原文 | |

| [20] | STEYER P, PILLOUD D, PIERSON J F, et al. Oxidation resistance improvement of arc-evaporated TiN hard coatings by silicon addition[J]. Surface & Coatings Technology, 2006, 201(7): 4158-4162. |

| 点击浏览原文 | |

| [21] | HUANG M D, LIN G Q, ZHAO Y H, et al. Macro-particle reduction mechanism in biased arc ion plating of TiN[J]. Surface & Coatings Technology, 2003, 176(1): 109-114. |

| 点击浏览原文 | |

| [22] | KOLLER C M, RAMM J, KOLOZSVARI S, et al. Role of droplets and iron on the phase formation of arc evaporated Al-Cr-oxide coatings[J]. Surface & Coatings Technology, 2015, 276: 735-742. |

| 点击浏览原文 | |

| [23] | WU Z T, SUN P, Qi Z B, et al. High temperature oxidation behavior and wear resistance of Ti0.53Al0.47N coating by cathodic arc evaporation[J]. Vacuum, 2017, 135: 34-43. |

| 点击浏览原文 | |

| [24] | MAHBUBUR RAHMAN M, JIANG Z T, ZHOU Z F, et al. Effects of annealing temperatures on the morphological, mechanical, surface chemical bonding, and solar selectivity properties of sputtered TiAlSiN thin films[J]. Journal of Alloys and Compounds, 2016, 671: 254-266. |

| 点击浏览原文 | |

| [25] | YU D H, WANG C Y, CHENG X L, et al. Microstructure and properties of TiAlSiN coatings prepared by hybrid PVD technology[J]. Thin Solid Films, 2009, 517(17): 4950-4955. |

| 点击浏览原文 | |

| [26] | TILLMANN W, DILDROP M. Influence of Si content on mechanical and tribological properties of TiAlSiN PVD coatings at elevated temperatures[J]. Surface & Coatings Technology, 2017, 321: 448-454. |

| 点击浏览原文 | |

| [27] | FUENTES G G, ALMANDOZ E, PIERRUGUES R, et al. High temperature tribological characterisation of TiAlSiN coatings produced by cathodic arc evaporation[J]. Surface & Coatings Technology, 2010, 205(5): 1368-1373. |

| 点击浏览原文 | |

| [28] | KOSEKI S, INOUE K, USUKI H. Damage of physical vapor deposition coatings of cutting tools during alloy 718 turning[J]. Precision Engineering, 2016, 44: 41-54. |

| 点击浏览原文 |