γ-TiAl合金具有密度低、比强度、比刚度高、高弹性模量、耐蚀性和高温抗蠕变性好等优点,在航空、航天、化工、汽车等领域有广泛的应用前景[1-4]。但是由于对粘着磨损和微动磨损非常敏感,这种材料的摩擦学性能差,所以在一定程度上限制了其应用[5-7]。

为了提高γ-TiAl合金的耐磨性能,常采用在熔炼时加入C等间隙元素、表面渗碳或制备涂层等方法对材料进行改性处理。但是,C等间隙元素的加入会使TiAl合金的脆性升高,延展性降低,因此容易导致合金的力学性能受到破坏[7-9]。而表面渗碳和制备涂层的方法,虽然能够在不影响基体材料性能的情况下,提高TiAl合金表面的耐磨性。但是渗碳处理时,碳化层形成后,元素的扩散速度会受到抑制,所以获得的渗碳层一般会比较薄[10]。目前,制备涂层常见的方法是物理气相沉积(PVD)或化学气相沉积(CVD)法,所制备的涂层与基体间常为机械附着,结合强度较差[8]。

双层辉光等离子表面合金化技术,能够使靶材中的元素扩散进基体表层,进而在基体表面形成拥有较厚金属碳化物沉积层,且与基体冶金结合的渗镀层[11-16]。

TiC具有硬度高、耐磨损和高温稳定性强等特性。有研究表明,TiC颗粒增强涂层可以提高基体材料的摩擦磨损性能[5, 17-21]。文中通过双辉等离子表面合金化技术在γ-TiAl合金表面制备TiC渗镀层以提高其表面耐磨性。

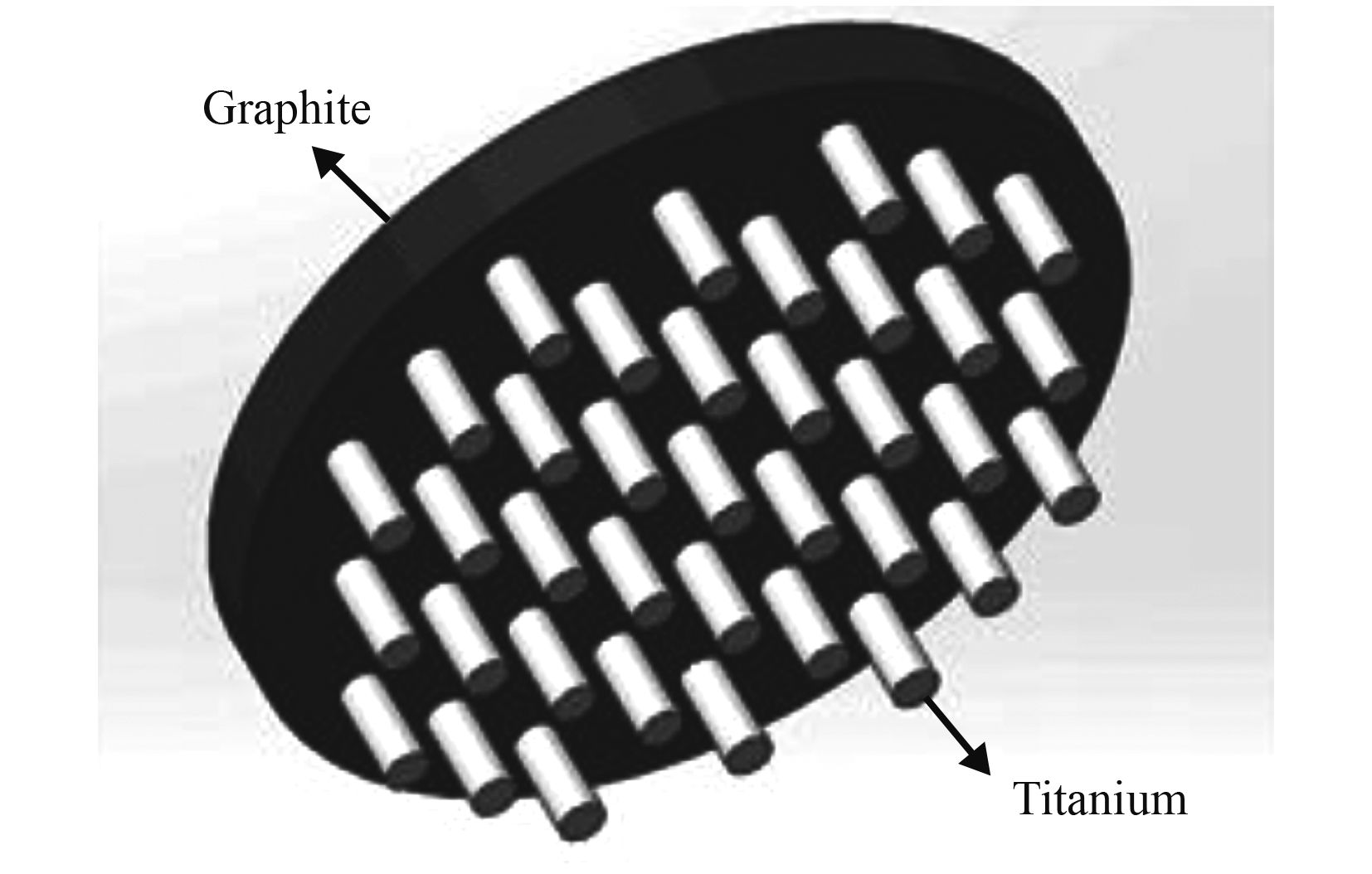

1 材料和方法 1.1 试验过程基体材料选用成分为Ti-46.5Al-2.5V-1.0Cr的铸造γ-TiAl基合金。实验前用SiC水砂纸打磨并抛光后,使用无水乙醇超声清洗样品,并用热风吹干备用。源极材料采用特殊设计的靶材作为源极(如图1所示),即将尺寸为Φ 3 mm×12 mm的Ti丝(纯度为99.99%)均匀的穿在Ф 60 mm×5 mm石墨圆板上。这种丝状靶能够有效地增强空心阴极效应,提高靶材的溅射面积和利用率,提高原子的溅射效率[22]。

|

| 图 1 Ti丝靶示意图 Fig. 1 Schematic of Ti rods target |

γ-TiAl基合金表面TiC渗镀层的制备,采用了自行研制的LS-450型双辉等离子表面合金化装置。实验时采用纯度为99.99%的氩气作为保护气体和等离子激发气体,工艺参数为:气压35 Pa,极间距18 mm,源极和工件极电压差250 V,预溅射时间10 min,基体温度950 ℃,保温时间2 h。

1.2 表征及性能测试使用TESCAN MIRA3 LMH型扫描电子显微镜(SEM)观察TiC渗镀层的表面及截面形貌;采用DX-2700X型射线衍射仪(XRD)测定渗镀层的物相结构。通过Spectro-GDA750型辉光放电光谱成分分析仪(GDOES)测定试样截面深度方向的成分分布。使用LECO M-400-H1型维氏硬度测试仪对渗镀层表面的显微硬度进行表征。

使用HT-5001型划痕仪测试渗镀层与基体的结合强度,测试时采用锥角为120°洛氏金刚石压头,顶端球面半径R=0.2 mm;加载载荷为5~100 N,加载速率为80 N/min,滑动速率为2 mm/min。采用MFT-R4000型往复摩擦磨损试验机对TiC渗镀层的摩擦学损性能进行测试,摩擦方式为销-盘式干滑动摩擦,摩擦副为Φ 5 mm的氮化硅球,滑动频率为5 Hz,摩擦时间为15 min,载荷为2 N,滑动距离为5 mm,试验温度(25±2) ℃,相对湿度RH65%±5%。摩擦磨损试验结束后,用SEM观测试样表面磨痕形貌,并通过WIVS型白光干涉三维轮廓仪测量磨痕宽度和深度,通过公式(1)和(2)计算试样的磨损体积。

式中:K为比磨损率,mm3·N−1·m−1;Wv为磨损体积,mm3;P为法向载荷,N;S为滑动距离,m;h为磨痕深度,mm;b为磨痕宽度,mm;L为磨痕长度,mm[23]。

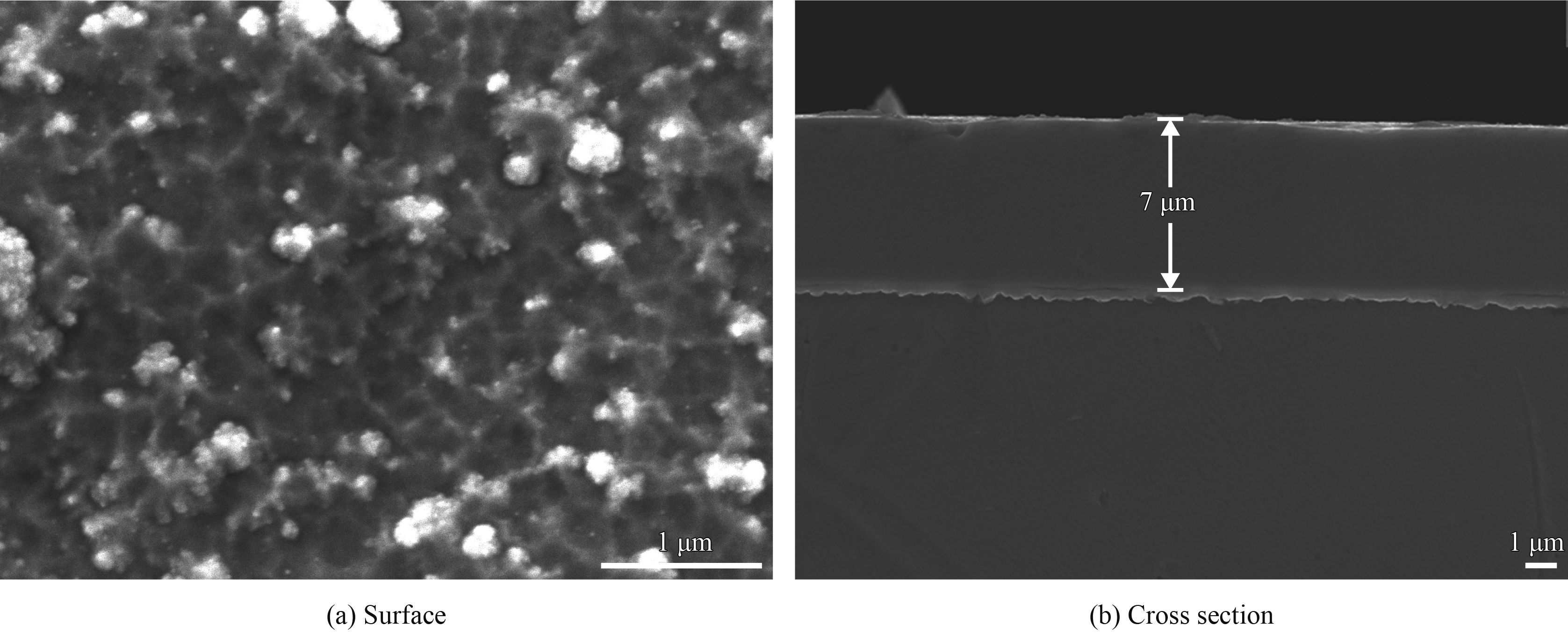

2 结果和讨论 2.1 TiC渗镀层的表面及截面形貌图2是TiC渗镀层的表面及截面形貌。从图2(a)可以看出,TiC渗镀层表面由不规则凹坑和一些“胞状突起”组成,胞状凸起由纳米尺寸的颗粒团聚而成。如图2(b)所示,TiC沉积层的组织均匀、致密,没有气孔、裂纹等缺陷,与基体的结合良好,其厚度大约为7 μm。

|

| 图 2 TiC渗镀层的表面及截面形貌 Fig. 2 Surface and cross section morphologies of the TiC permeation layer |

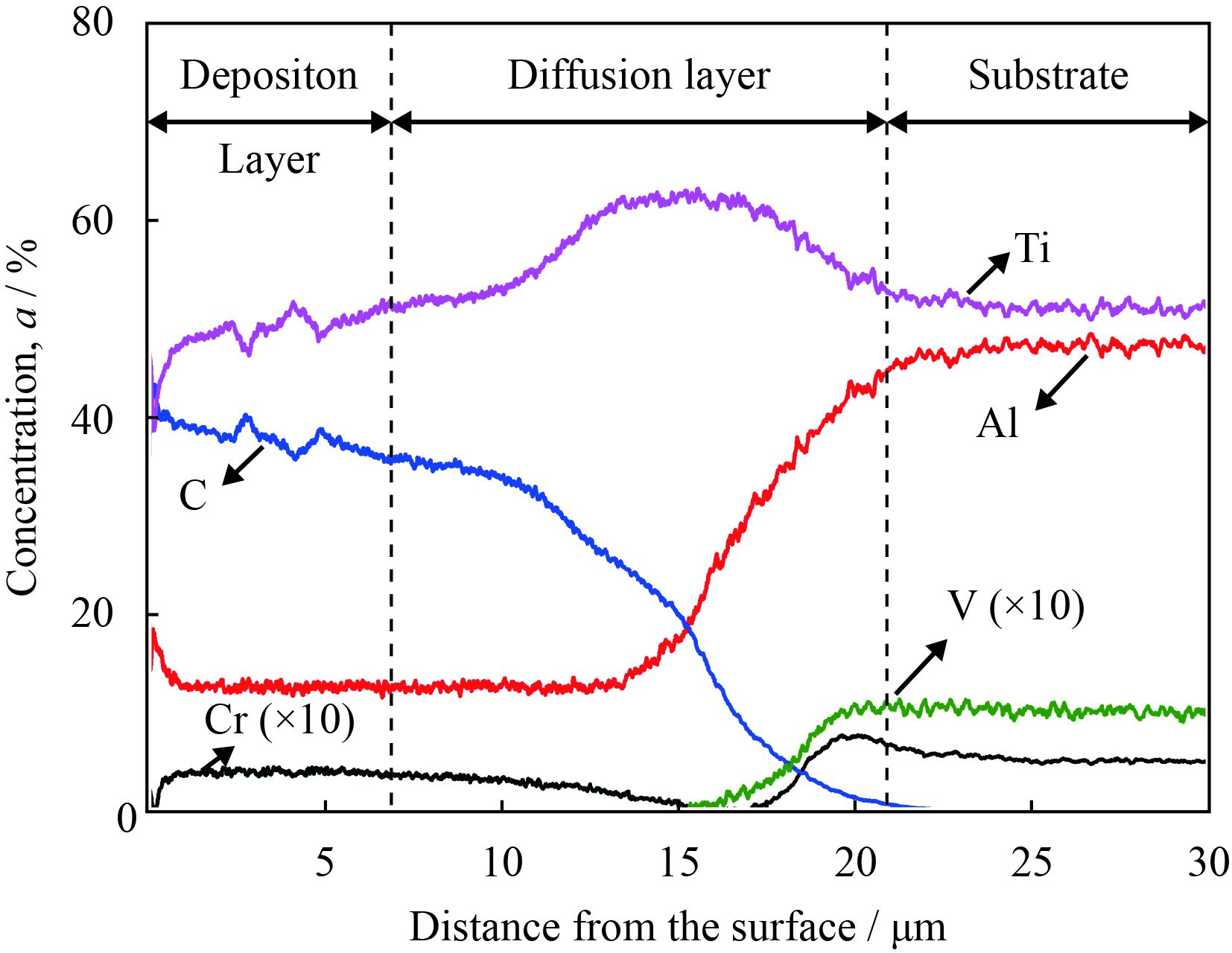

图3为TiC渗镀层截面深度方向的成分分布,结合元素原子数分数变化和截面形貌,分3个区域:最外层的沉积层,居中的扩散层和内侧的基体。其中,沉积层的厚度与截面形貌基本相符合,扩散层的厚度约为15 μm,随截面深度的变化梯度,扩散层中Al、Cr、V元素含量增大,C元素含量减小,而Ti元素在扩散层中出现了含量的凸起,这是由于基体中含有较高的Ti,沉积层和基体中Ti含量的浓度梯度差别较小,阻碍了靶材Ti原子向内部扩散,导致在扩散层中形成了富Ti的扩散层。此外,沉积层与扩散层中元素都呈现梯度变化,表明形成的TiC渗镀层与基体间呈冶金结合,这有利于形成较高的结合强度。

|

| 图 3 TiC渗镀层的成分分布 Fig. 3 Composition distribution of the TiC permeation layer |

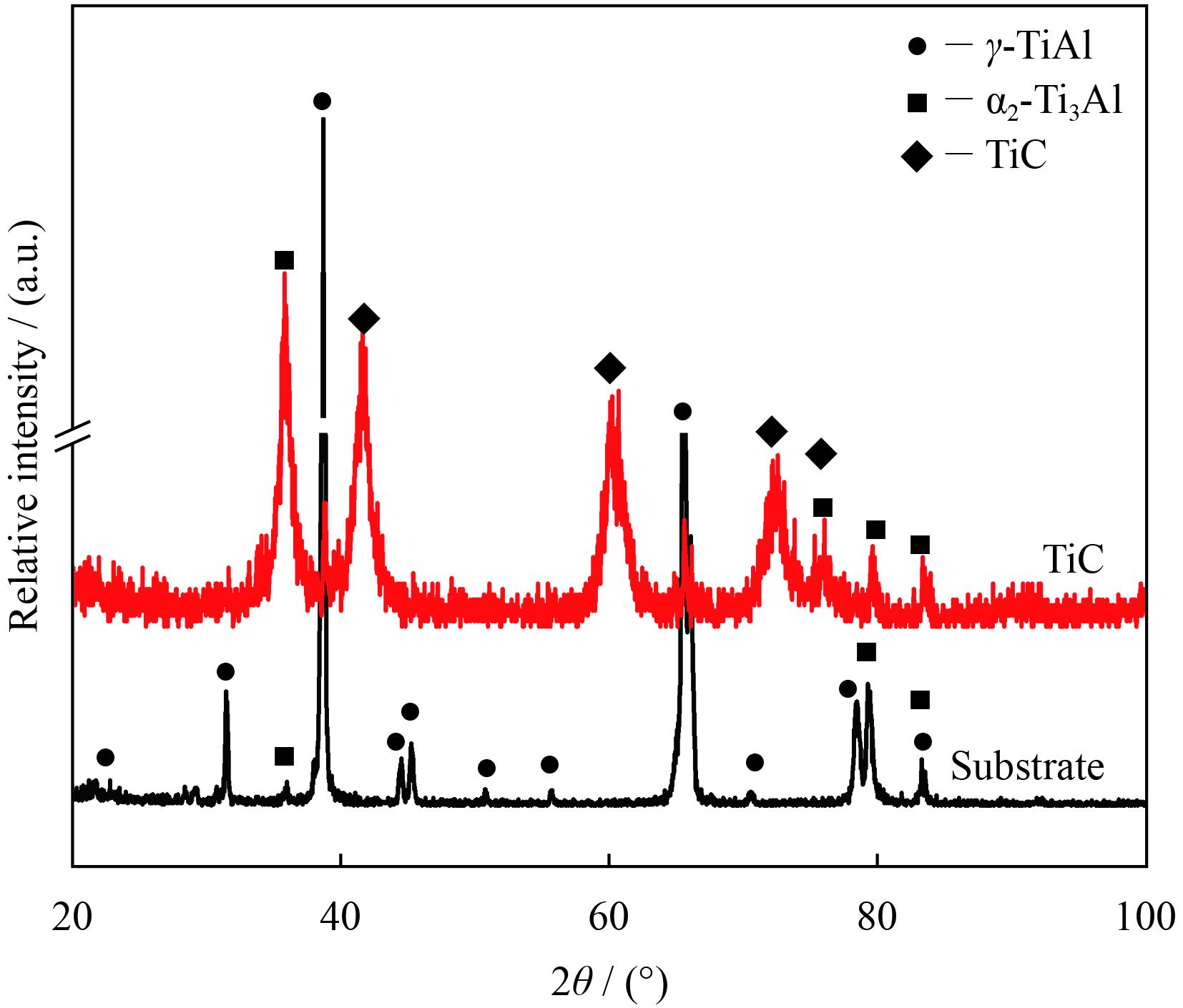

图4为γ-TiAl合金和TiC渗镀层表面的XRD图谱。对比基体和TiC渗镀层的XRD衍射谱可以看出,经双辉等离子表面合金化处理后,样品中除了基体物相γ-TiAl和α2-Ti3Al的衍射峰,还在2θ为35.9°,41.7°,60.5°和72.4°处出现了TiC(111)、(200)、(220)和(311)晶面的衍射峰。这表明,在基体表面形成了TiC渗镀层。其中,沉积层以TiC相为主,而扩散层包括TiC、γ-TiAl和α2-Ti3Al相。此外,TiC相的衍射峰都比较宽,表明其晶粒尺寸十分细小。根据Debye-Scherrer方程(3)对TiC的晶粒尺寸进行估算。

|

| 图 4 γ-TiAl合金和TiC渗镀层表面的XRD图谱 Fig. 4 XRD patterns of γ-TiAl alloy and TiC permeation layer |

式中,D(2θ)为晶粒垂直于晶面方向的平均尺寸,B为衍射峰的半峰宽;θ为衍射角;K为Scherrer常数,其值为0.89;γ为X射线波长,采用Cu-Kα射线,其波长为0.154 056 nm[22]。依据该公式利用峰强度较大的TiC(111)晶面的衍射峰的半峰宽进行计算,结果表明垂直于(111)晶面的TiC晶粒尺寸为9.6 nm,说明基体表面形成了纳米级别的TiC沉积层。

在试验过程中,Ar+的轰击作用下,具有一定化学活度的Ti原子和C原子被溅射出来,通过空间运输沉积在TiAl合金表面,在Ar+轰击和高温的协同作用下,元素反应扩散,原位合成TiC,形成TiC渗镀层[24]。而细小的纳米晶粒则是由于TiC的熔点很高,为3140 ℃,远高于基体温度950 ℃,根据J.A.Thornton提出的薄膜结构区域模型(Structure zone model,SZM)[25],基体温度是影响薄膜微观结构的最重要因素。当Ts/Tm≤0.3时(Ts为基体温度;Tm为薄膜材料的熔点;Ts/Tm (TiC)=0.3),吸附到基体表面的粒子扩散能力较低,由于此时温度较低,薄膜形核所需的临界形核功很小,形核密度很高,且临界晶核半径很小,因此容易形成细小的纳米晶粒。

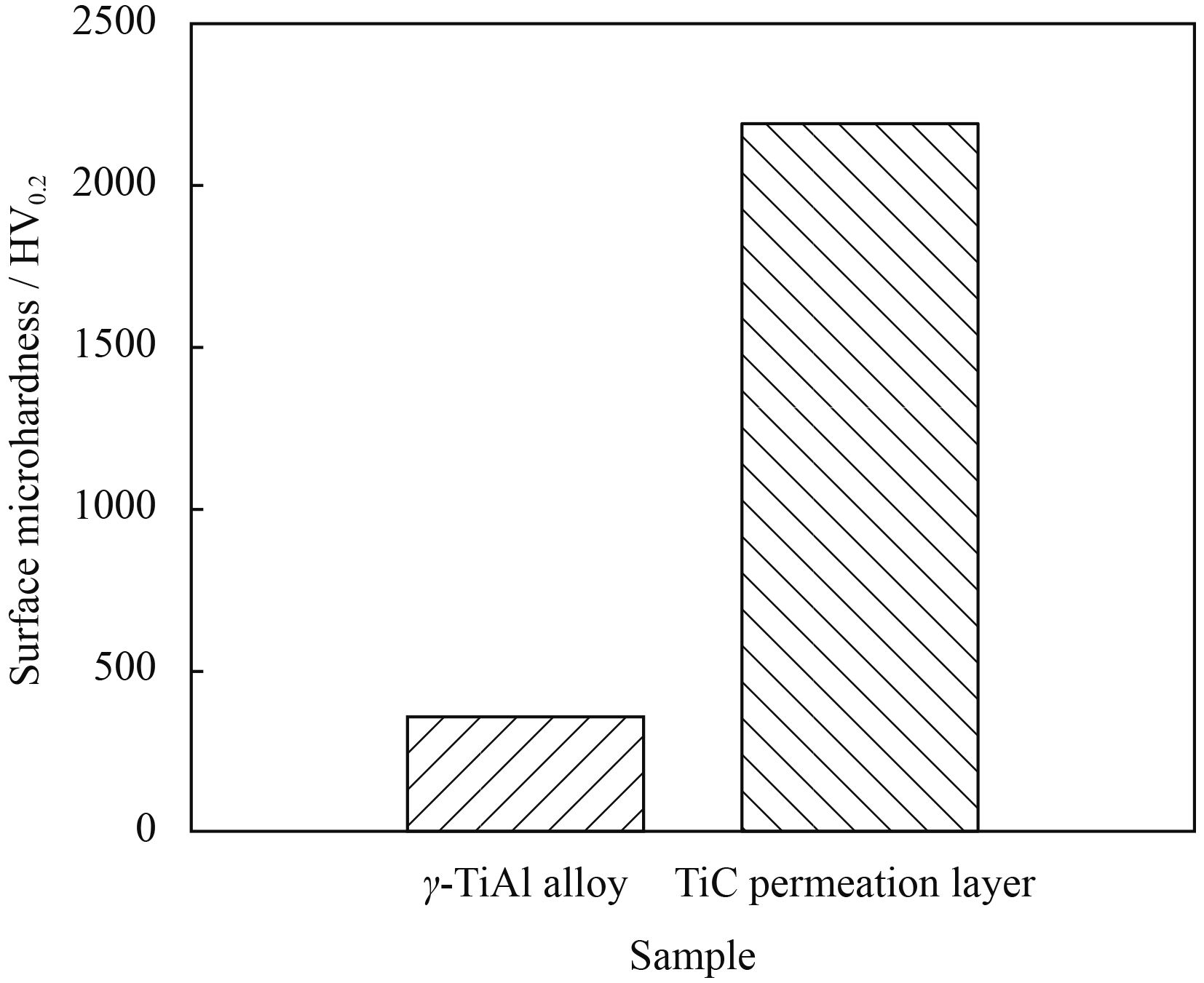

2.3 TiC渗镀层的显微硬度及结合强度图5为双辉等离子表面合金化处理前后试样表面的显微硬度。由图可知,有TiC渗镀层的试样表面显微硬度约为2200 HV0.2,远高于γ-TiAl合金基体的表面显微硬度350 HV0.2。这是由于处理后基体表面形成了包含纳米TiC硬质相的TiC渗镀层,大幅地提高了基体表面的硬度。而TiC渗镀层的硬度相较于TiC的理论硬度值偏低,主要是由于测量基体效应导致的。

|

| 图 5 γ-TiAl合金和TiC渗镀层的表面显微硬度 Fig. 5 Surface microhardness of γ-TiAl alloy and TiC permeation layer |

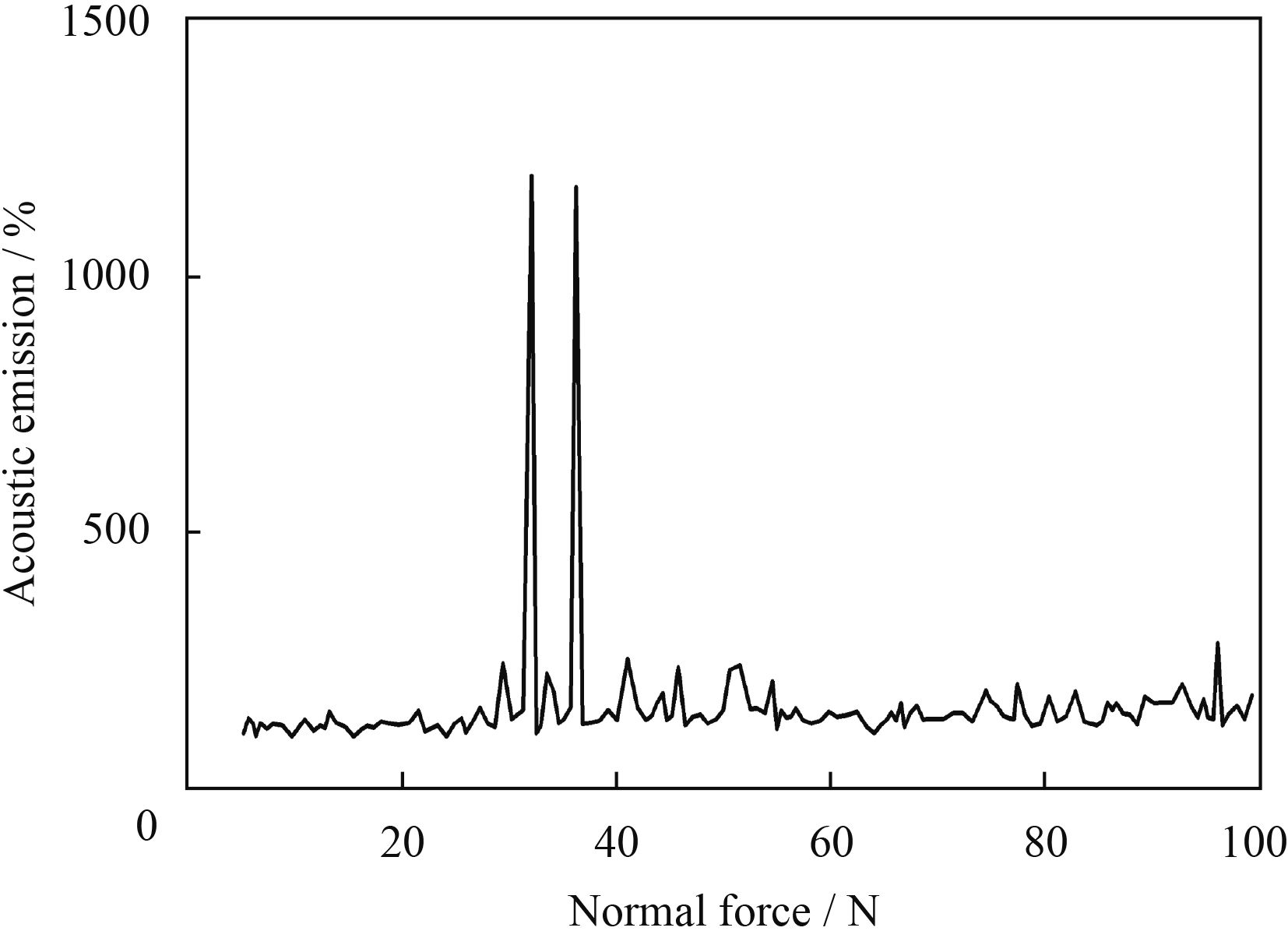

采用划痕仪对TiC渗镀层的结合强度进行了评价。图6是TiC渗镀层的划痕测试过程中的声发射曲线。由图6可知,当载荷较低时,由于受薄膜表面粗糙度等的影响,声发射曲线有微小抖动。随着连续线性增加载荷,在加载力32 N左右处,声发射曲线出现突变峰值,说明TiC渗镀层在此时被划破,即渗镀层发生剥落的临界载荷值约为32 N。随后随着加载力的增大,划痕边缘只出现小碎屑,渗镀层并无出现大面积的剥落,故声发射曲线变化较小。划痕测试结果表明,TiC渗镀层与基体具有良好的结合强度。

|

| 图 6 TiC渗镀层划痕测试中的声发射曲线 Fig. 6 Acoustic emission curves of TiC permeation layer during scratch test |

图7为γ-TiAl合金基体和TiC渗镀层的摩擦因数。从图中可以看出,在整个滑动过程中,基体的摩擦因数在0.58~0.80波动,平均值在0.70左右。由于基体比较软,在与Si3N4球对摩时,相对滑动过程中会产生粘着,增加滑动阻力,随着对磨时间的延长,两者不断产生粘着、剪断、粘着、再剪断,导致摩擦因数的变化幅度较大[26]。与基体相比,渗镀层表面为纳米结构的TiC,提高了渗镀层的硬度,和Si3N4球的粘着性减小,渗镀层的屈服强度显著提高,塑性变形减小,磨损抗力增大,所以摩擦因数则变化较小,最终基本稳定在0.37左右,表明TiC渗镀层具有较好的抗粘着磨损和减摩的作用。

|

| 图 7 γ-TiAl合金和TiC渗镀层表面的摩擦因数 Fig. 7 Friction coefficient of γ-TiAl alloy and TiC permeation layer |

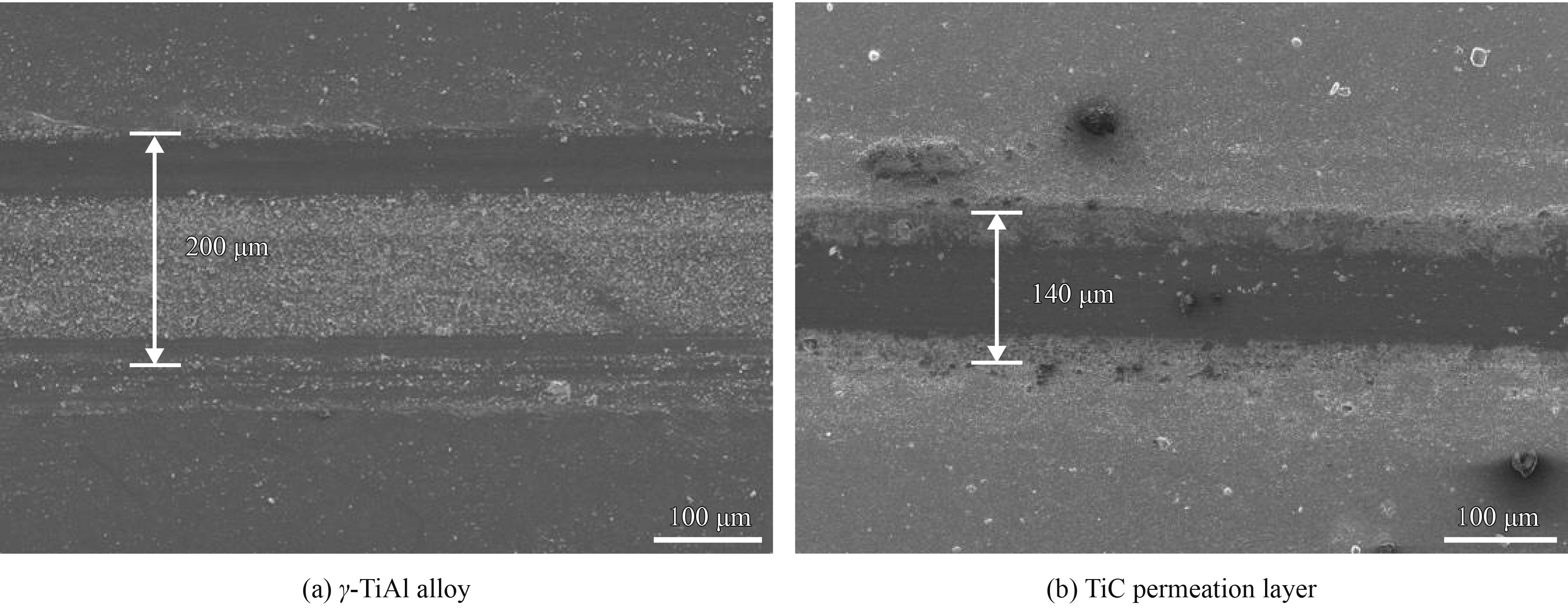

图8为γ-TiAl合金基体和TiC渗镀层表面磨痕SEM形貌。由图8(a)可知,常温下γ-TiAl合金基体表面的磨痕,宽度约为200 μm,磨痕中存在犁沟和磨屑,有明显的粘着磨损倾向。而从图8(b)可以看出,与钛合金基体相比,TiC渗镀层表面的磨痕宽度显著减小,磨面较为平整,磨痕中仅存在极少量的磨屑,表明含渗镀层的试样耐磨性大幅度提高,主要以磨粒磨损为主。

|

| 图 8 γ-TiAl合金和TiC渗镀层表面磨痕形貌 Fig. 8 Morphologies of the wear tracks on the γ-TiAl alloy and TiC permeation layer |

图9为γ-TiAl基体和TiC渗镀层表面的磨痕轮廓曲线。由图9(a)可以得到,γ-TiAl基体磨损严重,磨痕宽度和深度分别达到了0.41 mm和9.72 μm,且磨痕轮廓十分粗糙。而双辉等离子表面合金化处理后(图9(b)),TiC渗镀层的磨痕宽度和深度明显下降,仅为0.23 mm和1.12 μm,磨痕轮廓相对光滑。

|

| 图 9 γ-TiAl合金和渗镀层的表面磨痕轮廓曲线 Fig. 9 Profiles of the wear tracks on γ-TiAl alloy and TiC permeation layer |

由公式(1)(2)计算得到,γ-TiAl基体和TiC渗镀层的磨损体积分别为1.33×10−2和8.59×10−4 mm3;比磨损率分别为1.47×10−4和9.54×10−6 mm3·N−1·m−1,即TiC渗镀层的磨损率是基材的6.5%,耐磨性显著提高。

3 结 论(1) 通过双辉等离子表面合金化处理,在γ-TiAl合金表面成功制备了TiC渗镀层,沉积层厚约为7 μm,扩散层厚约15 μm,渗镀层与基体间呈冶金结合,渗镀层发生剥落的临界载荷为32 N,结合力良好。

(2) TiC渗镀层的表面显微硬度显著提高,达到2200 HV0.2,远高于基体的硬度值。

(3) 制备了TiC渗镀层试样的摩擦因数和比磨损率与基材相比均有大幅度下降,比磨损率仅为基材的6.5%,表明双辉等离子表面合金化技术制备TiC渗镀层使得γ-TiAl合金基体具有较好的减磨和耐磨性能。

| [1] | BEWLAY B P, NAG S, SUZUKI A, et al. TiAl alloys in commercial aircraft engines[J]. High Temperature Technology, 2016, 33(4-5): 549-559. |

| 点击浏览原文 | |

| [2] |

刘娣, 张利军, 米磊, 等. TiAl合金的制备及应用现状[J]. 钛工业进展, 2014(4): 11-15

LIU D, ZHANG L J, MI L, et al. Preparation and application status of TiAl alloy[J]. Titanium Industry Progress, 2014(4): 11-15 (in Chinese) |

| 点击浏览原文 | |

| [3] | JABBARIPOUR B, SADEGHI M H, SHABGARD M R, et al. Investigating surface roughness, material removal rate and corrosion resistance in PMEDM of γ-TiAl intermetallic[J]. Journal of Manufacturing Processes, 2013, 15(1): 56-68. |

| 点击浏览原文 | |

| [4] | KYZIOŁ K, ŁUKASZ K, BRZEZINKA G, et al. Structure, characterization and cytotoxicity study on plasma surface modified Ti-6Al-4V and γ-TiAl alloys[J]. Chemical Engineering Journal, 2014, 240: 516-526. |

| 点击浏览原文 | |

| [5] | KAESTNER P, OLFE J, HE J W, et al. Improvement in the load-bearing capacity and adhesion of TiC coatings on TiAl6V4 by duplex treatment[J]. Surface & Coatings Technology, 2001, 142: 928-933. |

| 点击浏览原文 | |

| [6] |

贲海峰. TiAl基合金表面改性层组织与摩擦磨损性能研究[D]. 太原: 太原理工大学, 2008.

BEN H F. Microstructure and wear resistance of the modified layer formed on TiAl based alloy[D]. Taiyuan: Taiyuan University of Technology, 2008(in Chinese). |

| [7] |

贺志勇. TiAl基合金等离子表面渗铬及其抗氧化和耐磨性能研究[D]. 太原: 太原理工大学, 2010.

HE Z Y. Study on oxidation and wear resistance of TiAl based alloy treated by plasma surface chromium alloying[D]. Taiyuan: Taiyuan University of Technology, 2010 (in Chinese). |

| [8] | LIU X, TIAN W, XU W, et al. Wear resistance of TiAl intermetallics by plasma alloying and plasma carburizeation[J]. Surface & Coatings Technology, 2007, 201(9-11): 5278-5281. |

| 点击浏览原文 | |

| [9] | MATAR S F, ETOURNEAU J. Investigation of the electronic structure of carbon-containing TiAl[J]. Journal of Alloys and Compounds, 1996, 233(1-2): 112-120. |

| 点击浏览原文 | |

| [10] |

张明阳. 表面改性对钛合金渗碳行为及耐磨性的影响[D]. 长沙: 中南大学, 2013.

ZHANG M Y. Effect of surface treatment on the carburizing behavior and wear resistance of Ti alloys[D]. Changsha: Central South University, 2013(in Chinese). |

| [11] |

徐重. 等离子表面冶金技术的现状和发展[C]. 第十一届中国热处理活动周论文集, 2016: 15.

XU Z. Development of plasma surface metallurgy technology[C]. Proceedings of the Eleventh China heat treatment week, 2016: 15. |

| [12] |

徐重. 等离子表面冶金技术的现状与发展[J]. 中国工程科学, 2002, 4(2): 36-41

XU Z. Development of plasma surface metallurgy technology[J]. Engineering Sciences, 2002, 4(2): 36-41 (in Chinese) |

| 点击浏览原文 | |

| [13] |

徐重, 张艳梅, 张平则, 等. 双层辉光等离子表面冶金技术[J]. 热处理, 2009, 24(1): 1-11

XU Z, ZHANG Y M, ZHANG P Z, et al. Double glow plasma surface metallurgy technology[J]. Heat Treatment, 2009, 24(1): 1-11 (in Chinese) |

| 点击浏览原文 | |

| [14] | XU Z. A novel plasma surface metallurgy: Xu-Tec process[J]. Surface & Coatings Technology, 1990, 43(1): 1065-1073. |

| 点击浏览原文 | |

| [15] | XU Z, LIU X, ZHANG P, et al. Double glow plasma surface alloying and plasma nitriding[J]. Surface & Coatings Technology, 2007, 201(9-11): 4822-4825. |

| 点击浏览原文 | |

| [16] |

刘阳, 曾令可, 胡晓力, 等. 碳化钛的合成及其应用研究进展[J]. 中国陶瓷, 2002, 38(5): 7-10

LIU Y, ZENG L K, HU X L, et al. Syntiesis of TiC and the development of its application[J]. China Ceramics, 2002, 38(5): 7-10 (in Chinese) |

| 点击浏览原文 | |

| [17] | MAHAMOOD R M, AKINLABI E T, SHUKLA M, et al. Scanning velocity influence on microstructure, microhardness and wear resistance performance of laser deposited Ti6Al4V/TiC composite[J]. Materials & Design, 2013, 50(17): 656-666. |

| 点击浏览原文 | |

| [18] | SHANAGHI A, CHU P K, ROUHAGHDAM A R S, et al. Structure and corrosion resistance of Ti/TiC coatings fabricated by plasma immersion ion implantation and deposition on nickel-titanium[J]. Surface & Coatings Technology, 2013, 229(9): 151-155. |

| 点击浏览原文 | |

| [19] | RAJABI A, GHAZALI M J, DAUD A R. Chemical composition, microstructure and sintering temperature modifications on mechanical properties of TiC-based cermet - A review[J]. Materials & Design, 2015, 67: 95-106. |

| 点击浏览原文 | |

| [20] |

李新. 碳化钛/硅原位反应烧结研究[J]. 热加工工艺, 2013, 42(8): 118-120

LI X. Preparation of TiC based material by in-situ reaction sintering[J]. Hot Working Technology, 2013, 42(8): 118-120 (in Chinese) |

| 点击浏览原文 | |

| [21] | RASOOL G, STACK M M. Wear maps for TiC composite based coatings deposited on 303 stainless steel[J]. Tribology International, 2014, 74(4): 93-102. |

| 点击浏览原文 | |

| [22] |

高洁. 金刚石涂层硬质合金HfC-SiC过渡层制备及结合强度研究[D]. 太原: 太原理工大学, 2017.

GAO J. Synthesis and adhesion of HfC-SiC interlaters for diamond coated cemented carbides[D]. Taiyuan: Taiyuan University of Technology, 2017 (in Chinese). |

| [23] | PEARSON W B, RAYNOR G V. A Handbook of lattice spacings and structures of metals and alloys[J]. Zeitschrift Für Kristallographie, 1961, 115(3-4): 319-320. |

| 点击浏览原文 | |

| [24] |

应峰, 缪强, 黄俊, 等. 钛合金表面原位合成TiN渗镀层摩擦性能研究[J]. 金属热处理, 2009, 34(9): 29-32

YING F, MIAO Q, HUANG J, et al. Tribological property of TiN diffusion coating in-situ synthesized on titanium alloy surface[J]. Heat Treatment of Metals, 2009, 34(9): 29-32 (in Chinese) |

| 点击浏览原文 | |

| [25] | BARNA P B, ADAMIK M. Fundamental structure forming phenomena of polycrystalline films and the structure zone models[J]. Thin Solid Films, 1998, 317(1-2): 27-33. |

| 点击浏览原文 | |

| [26] |

魏祥飞, 张平则, 魏东博, 等. γ-TiAl合金表面Cr-W共渗合金层的摩擦磨损性能研究[J]. 金属学报, 2013, 49(11): 1406-1410

WEI X F, ZHANG P Z, WEI D B, et al. Friction and wear properties of surface plasma Cr-W alloying layer of γ-TiAl alloy[J]. Acta Metallurgica Sinica, 2013, 49(11): 1406-1410 (in Chinese) |

| 点击浏览原文 |