航空发动机液压管路系统设有数以百计的液压导管。为提高推重比,液压导管均采用密度较低铝合金、钛合金等材料。由于受空间大小的限制,液压导管都设计成各种曲率半径不同的空间弯管。经过前期的调研发现,液压导管的疲劳故障大都发生在弯曲处[1-2],或者由于铝合金、钛合金等材料对表面缺口和裂纹非常敏感,弯曲处表面缺陷引起振动造成管箍处应力集中而破裂,如图1所示。

|

| 图 1 液压导管及典型故障案例 Fig. 1 Hydraulic pipe and typical failure cases |

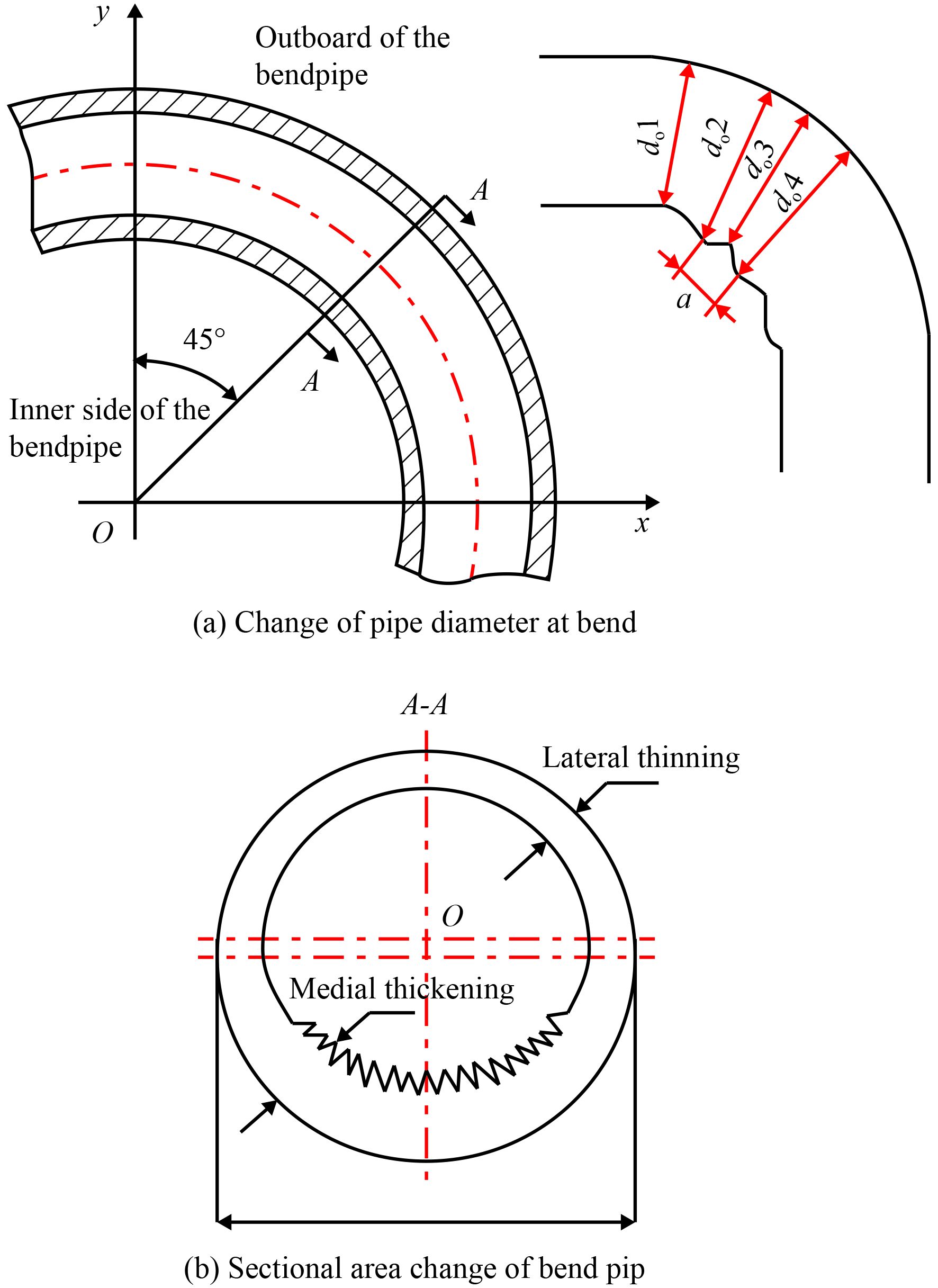

目前,液压导管弯曲成形大都采用冷弯方式。图2是受力不同造成弯曲处由外侧质量不均匀性示意图。如图2所示,在冷弯过程中,在弯曲力矩的作用下,弯曲处外侧受到拉应力作用,材料延展使壁厚减薄容易产生微裂纹,在交变载荷作用下易于出现微裂纹扩展、断裂等现象,破坏液压导管的疲劳寿命;弯曲处内侧受到压应力作用,材料压缩使壁厚增大产生褶皱使内表面粗糙,而且伴有浅度裂纹和截面椭圆度变形[3-8]。由于现有的冷弯工艺所造成的液压导管内表面缺陷及表面质量不均匀性引发流场、速度场、压力场的梯度变化,产生涡流、喘振等现象,从而使液压系统工作不稳定、产生振动和噪音;弯曲处压力载荷分布的不均匀性会加剧弯管或管箍处的应力集中,是引发失效甚至导致液压导管疲劳断裂等重大事故的主要根源之一[9-12]。因此,为了保障航空液压系统服役可靠性,提高液压导管内表面质量,需要对液压导管内表面进行研磨加工,去除内表面微裂纹和褶皱等缺陷,保障表面质量均匀性。这个问题也同样涉及核动力、航天、核潜艇等领域的空间弯管。

国内外专家、学者研究表明,磁力研磨光整加工技术能够有效解决弯管内表面缺陷问题。Yun等[13-14]提出在管件内部添加开槽的V形辅助磁极来提高磁力研磨的加工效率,但由于V形辅助磁极体积较大,不适合应用在研磨小口径管件。韩冰[15]等在管件内部添加球形辅助磁极,促进磁性磨粒的翻滚、更替,但由于球形辅助磁极与管件内表面为单点接触,容易出现互磨问题。严正伟等[16]提出切割球形磁极后得到的柱形磁极作为辅助磁极,能够改善单点接触研磨的缺点。陈燕等[17-18]提出磁力研磨法对弯管内表面进行光整加工,但研磨弯折处存在偏心问题,致使研磨质量不均匀。

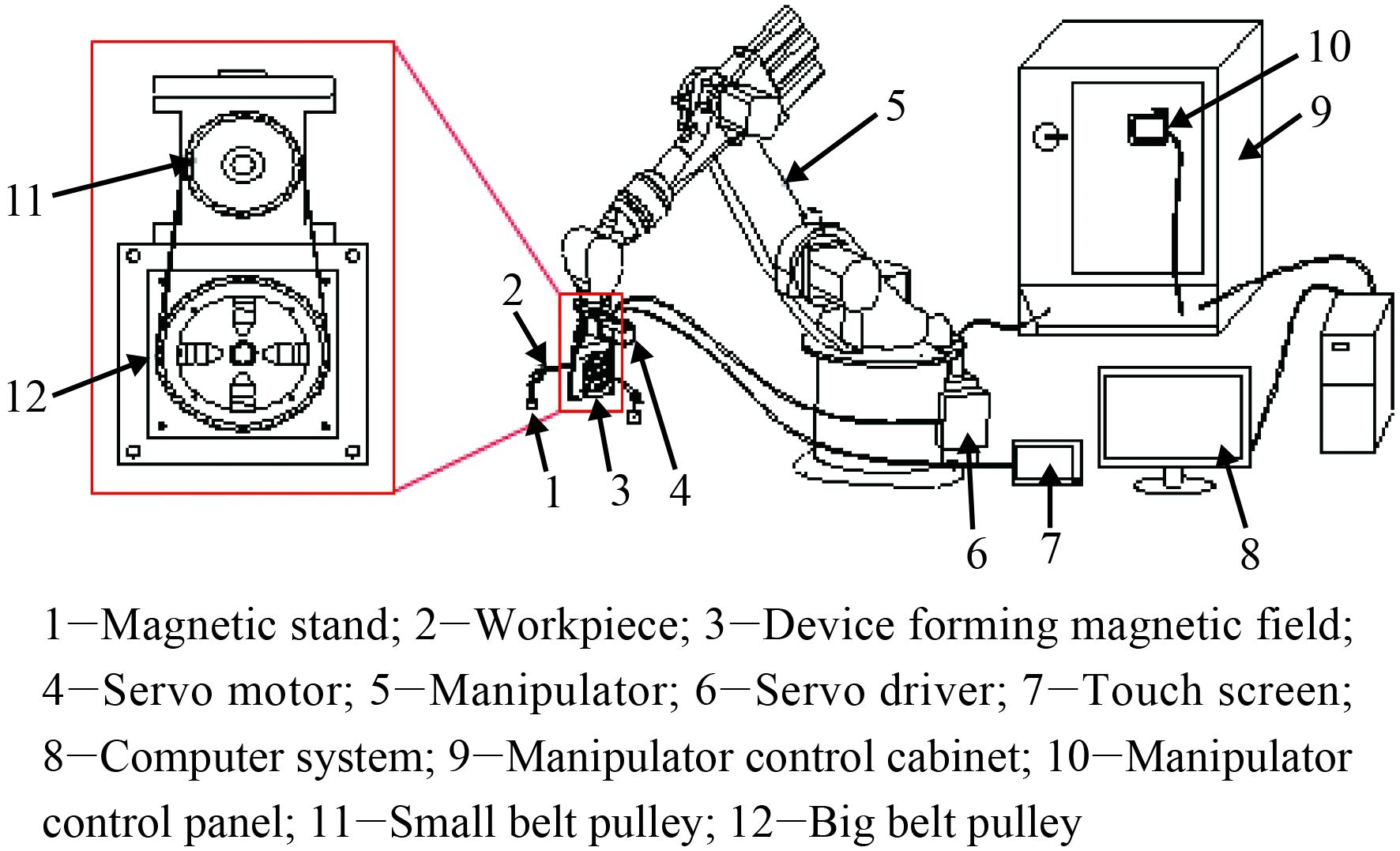

1 模拟与试验方法针对6061铝合金弯管原始沟状纹理及通过机械折弯挤压出现的鱼鳞状纹理等内表面缺陷问题,利用磁力研磨光整加工技术对6061铝合金弯管内表面进行研磨,解决冷弯工艺遗留的内表面质量不均匀性问题,提高液压导管的服役可靠性。构建基于六自由度机械手结合磁力研磨装置,见图3。

|

| 图 3 基于六自由度机械手的弯管内表面磁力研磨系统 Fig. 3 Magnetic grinding system on the inner surface of the bend pipe by a six-degrec-of-freedom manipulator 1- Magnetic stand; 2- Workpiece; 3- Device forming magnetic field; 4- Servo motor; 5- Manipulator; 6- Servo driver; 7- Touch screen; 8- Computer system; 9- Manipulator control cabinet; 10- Manipulator control panel; 11- Small belt pulley; 12- Big belt pulley |

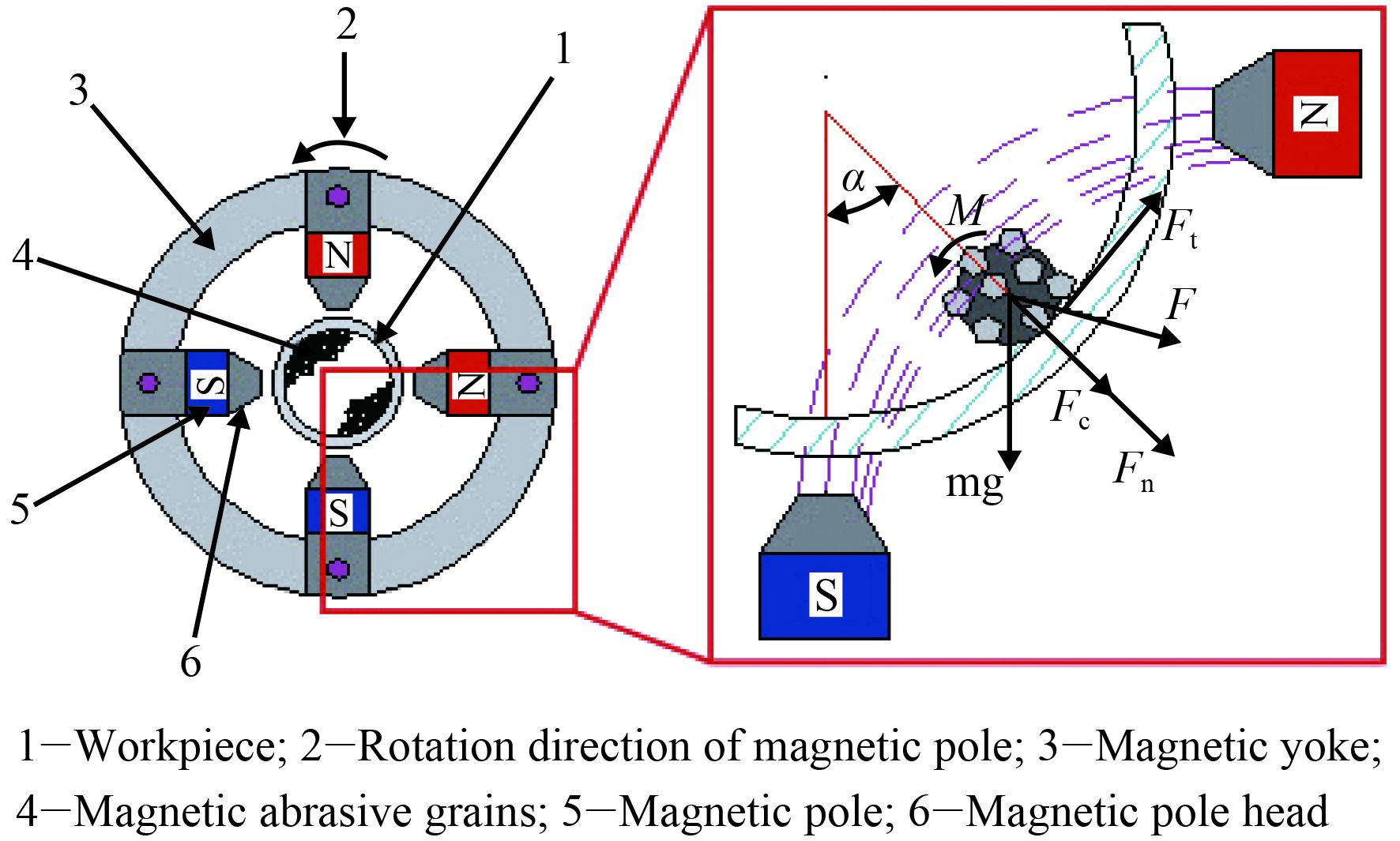

如图4所示,N-S-S-N四磁极均匀排布在磁轭上,伺服电机通过带轮驱动磁轭旋转,产生旋转磁场。机械手牵引磁力研磨装置沿管件轴线方向往复移动[19-20]。管件内部投放磁性磨粒,受外部旋转磁场的作用,管内半径为R的单个磁性磨粒受到磁场力(F)、重力(mg)、离心力(Fc)、法向切削力(Fn)和切向切削力(Ft)以及相邻磨粒的阻力矩(M)的共同作用[21-22]。磁力线穿透管件使管内磁性磨粒磁化,吸引并聚集在一起形成具有一定刚性的“磁粒刷”仿形压附在管件内表面。“磁粒刷”跟随磁极旋转,与管件产生相对运动[23-25],“磁粒刷”对内表面不断滑擦、刻划,从而实现对内表面进行微量磨削,完成弯管内表面的光整加工[26]。

|

| 图 4 旋转磁场磁力研磨弯管内表面加工原理图 Fig. 4 Working principle diagram of grinding internal surface on bend pipe by rotating magnetic field 1- Workpiece; 2- Rotation direction of magnetic pole; 3- Magnetic yoke; 4- Magnetic abrasive grains; 5- Magnetic pole; 6- Magnetic pole head; |

针对液压导管不同部位的三维空间曲率半径和弯曲处内外侧的不均匀表面特征,控制和调整机械手所持研磨装置的位姿、轴向进给速度、工作间隙与磁极旋转速度,生成空间弯管的六自由度研磨运动轨迹和工艺参数,从而较好地去除弯管内表面的微裂纹和褶皱等缺陷,减少液压油的阻力,减振降噪,提高液压导管的服役可靠性。

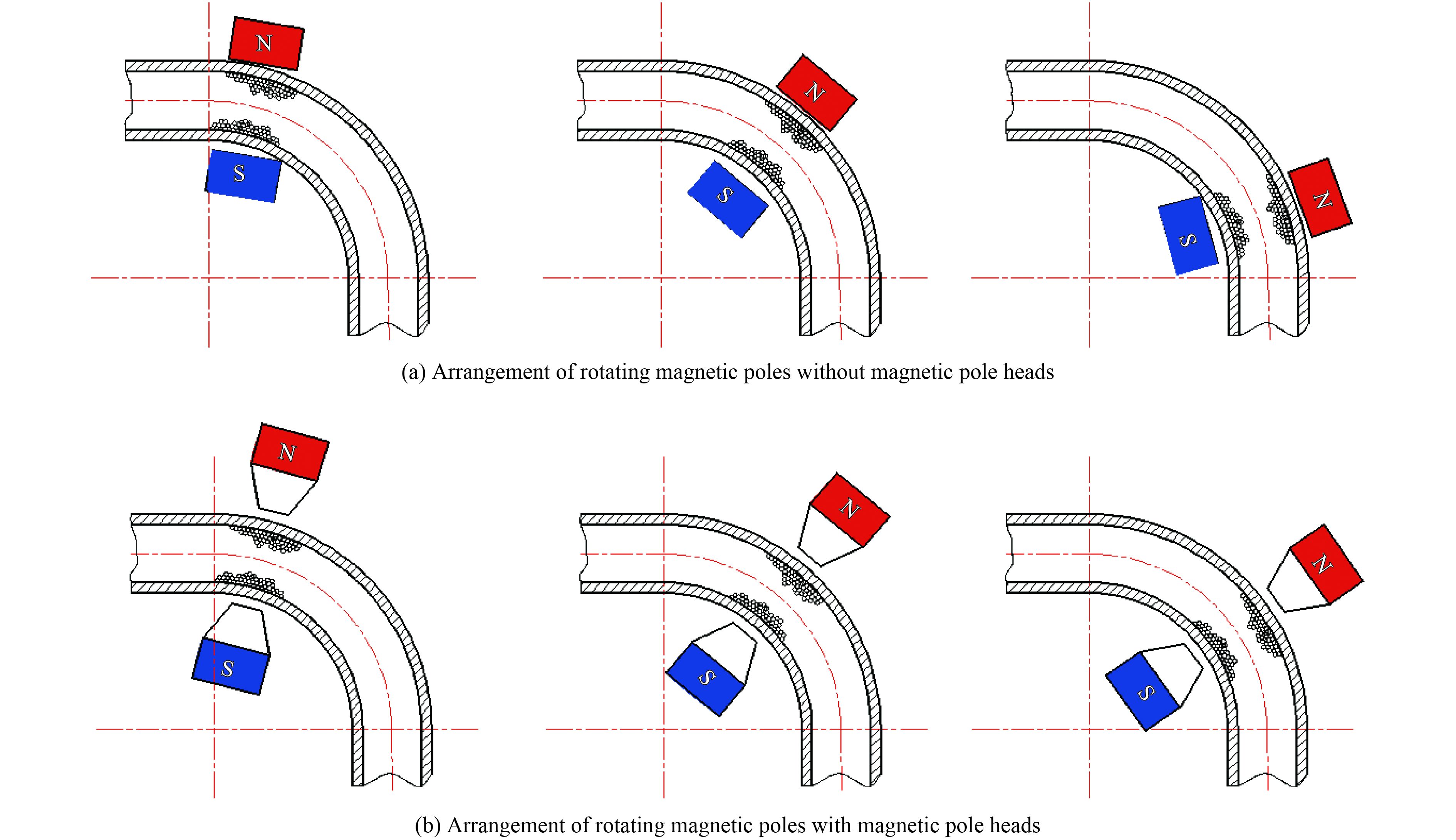

图5为旋转磁场排布。如图5(a)中所示,在磁力研磨弯管内表面过程中,由于弯折处曲率半径大小的不同,会导致旋转磁场中心线与弯管轴线不一致出现偏心问题,致使磁极与管件表面之间的距离不同而产生研磨力差异,最终造成管件表面各处研磨质量不均匀甚至出现干涉现象。加工间隙一定时,即管件弯折处的弧弦距一定,旋转磁场工作截面积的边长小于该段弧所对应的弦长,才能保证不出现干涉情况。如图5(b)中所示,添加聚磁头,旋转磁场工作的截面积减小,研磨轨迹连线越接近管件轮廓曲线,这样不仅可以增大研磨区域的磁力,保证管件内外侧磁极到管件表面距离基本一致,改善磁极与管件表面之间的距离不同而产生研磨力差异,还可以解决磁极排布在弯折处所可能产生的干涉问题,提高表面质量均匀性。

|

| 图 5 旋转磁场排布 Fig. 5 Arrangement of rotating magnetic poles |

聚磁头能够保证旋转磁场在加工间隙内有较高的磁通量密度,有利于在加工间隙内聚磁[27]。

磁通量计算公式为:

式中B为磁感应强度,T;S为与磁力线方向垂直的面积,m2;Φ为穿过面积S的磁通,Wb。

由式(1)知磁感应强度B与磁力线垂直方向的面积S成反比。旋转磁场中,单个磁极发出的磁通量Φ一定,添加聚磁头后,旋转磁场工作的截面积S减小,有效研磨区域的磁感应强度B增大。

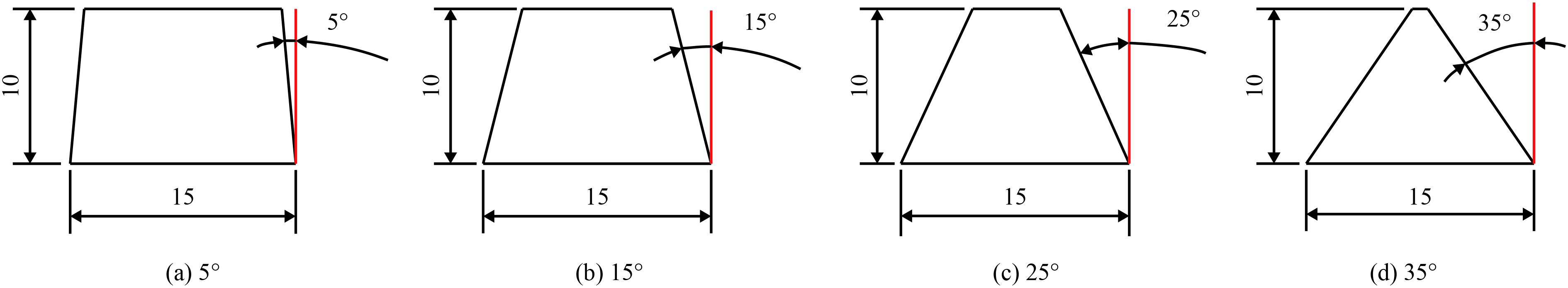

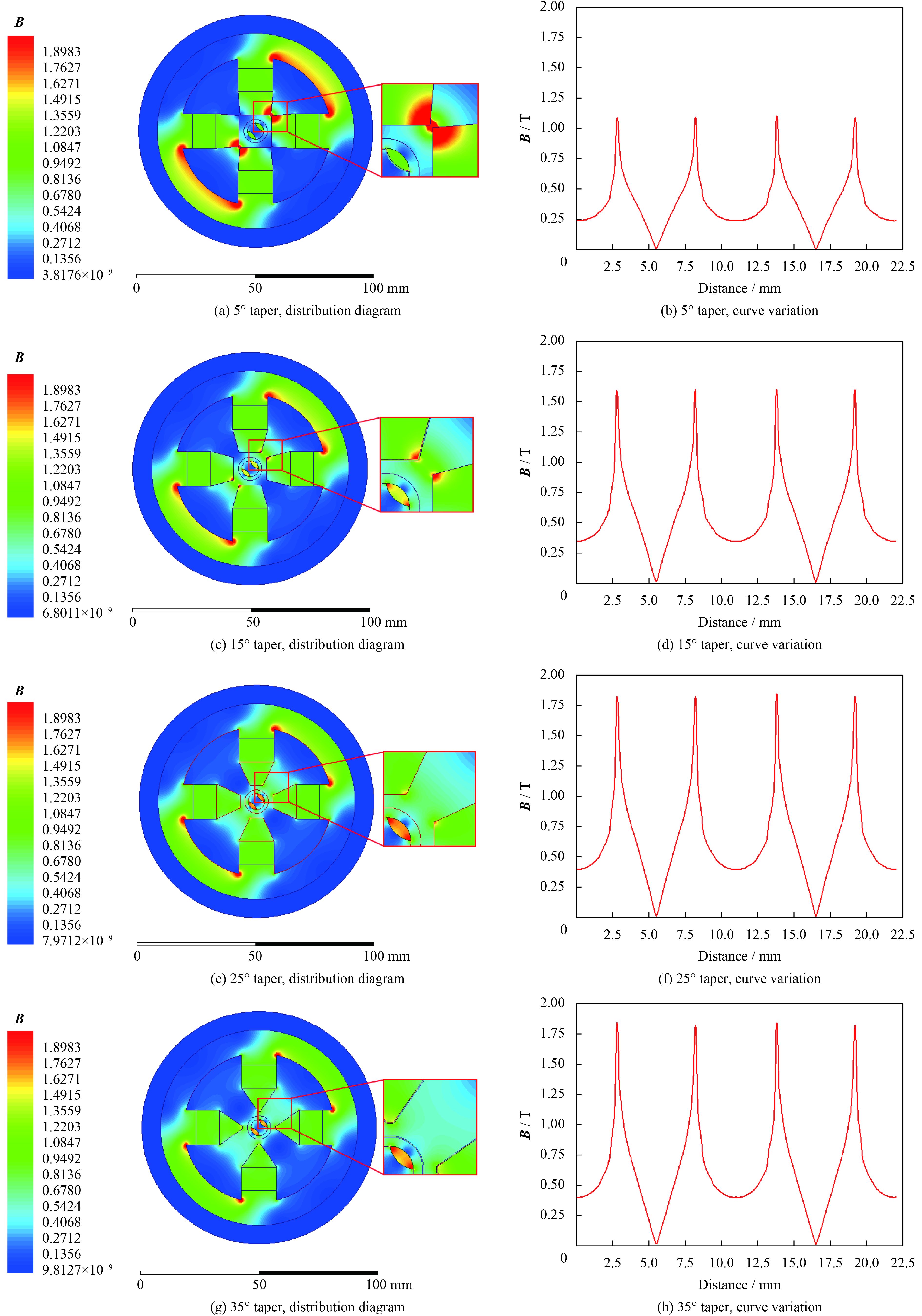

不同锥度的聚磁头,研磨区域的大小不同,磁力线分布情况也有所不同。为了合理选择最佳的聚磁头锥度尺寸(见图6),底面积和高度相同的条件下,设定聚磁头尺寸为15 mm×15 mm×10 mm,锥度分别为5°、15°、25°和35°。

|

| 图 6 不同锥度聚磁头 Fig. 6 Magnetic pole heads with different taper |

利用Ansoft Maxwell软件对设定的不同锥度的聚磁头进行磁感应强度分析。并在管件内壁添加圆形辅助曲线,得出该条辅助曲线上磁感应强度(B)的变化情况[14, 28],如图7(b)(d)(f)(h)所示。

磁力研磨所产生的研磨压力为:

式中B为磁感应强度,T;μm为磁性磨粒的相对磁导率,H/m;μ0为空气磁导率,取4π×10−7 H/m[29]。

由式(2)可以看出,研磨压力P与磁感应强度B的平方成正比。研磨压力越大,磁粒刷对管件内表面的研磨压力越大,材料去除量越大,研磨效率越高。如图7所示,当两磁极形成N-S回路时,磁极间距离越近,磁极间的磁场强度越大。所以,添加辅助磁极可以减小磁极间距离,增大研磨力。

如图7(a)(c)(e)(g)所示,当磁极和管件的加工间隙一定的情况下,聚磁头锥度较小时,侧面漏磁现象就较为严重,这样会使磁场不能充分聚集在加工区域,造成资源浪费。模拟结果表明聚磁头锥度为25°~35°时,旋转磁极对管件内部磁粒刷的磁感应强度大;当聚磁头的锥度为35°时,研磨有效面积减小,加工效率低。综合以上分析结果,聚磁头锥度为25°时结构最佳。

|

| 图 7 不同锥度聚磁头磁感应强度分析 Fig. 7 Analysis on magnetic induction intensity of magnetic heads with different taper |

基于图2所示的研磨装置,通过实验来验证以上的分析,试验条件如表1所示。先通过夹具将管件以一定的姿态固定在工作台上,然后将10 g磁性磨粒与10 mL研磨液混合搅拌均匀,用Φ 2 mm×3 mm的径向圆柱形磁极吸附磁性磨粒并将其置入管件内,径向圆柱形辅助磁极上的N-S极分别与外部的旋转磁极的S-N极形成磁回路,减小磁极间距离,增大研磨力。调整聚磁头与管件的间隙为2 mm,伺服电机通过带轮驱动磁轭旋转,磁轭带动磁极形成旋转磁场,机械手牵引磁力研磨装置沿管件轴线方向往复移动,研磨30 min后,去除辅助磁极,继续研磨45 min,完成对管件内表面的精密研磨加工。

| Experimental factor | Parameter |

| Workpiece | 6061 aluminum pipe

(OD:Φ 10 mm,ID:Φ 7 mm) |

| External magnetic pole | Nd-Fe-B:15 mm×15 mm×

10 mm (Rectangle) |

| Magnetic pole head | Q235:15 mm×15 mm×

10 mm,Taper:25° |

| Auxiliary magnetic pole | Nd-Fe-B:Φ 2 mm×3 mm

(Cylindrical) |

| Magnetic abrasive | Average particle size: 150 μm,10 g |

| Grinding fluid | Water base grinding fluid, 10 mL |

| Magnetic pole rotation speed | 800 r/min |

| Magnetic pole moving speed | 6 mm/mm |

|

| 图 2 受力不同造成弯曲处内外侧质量不均匀的示意图 Fig. 2 Schematic diagram of inhomogeneity for inner and outer bend pipe caused by different stress |

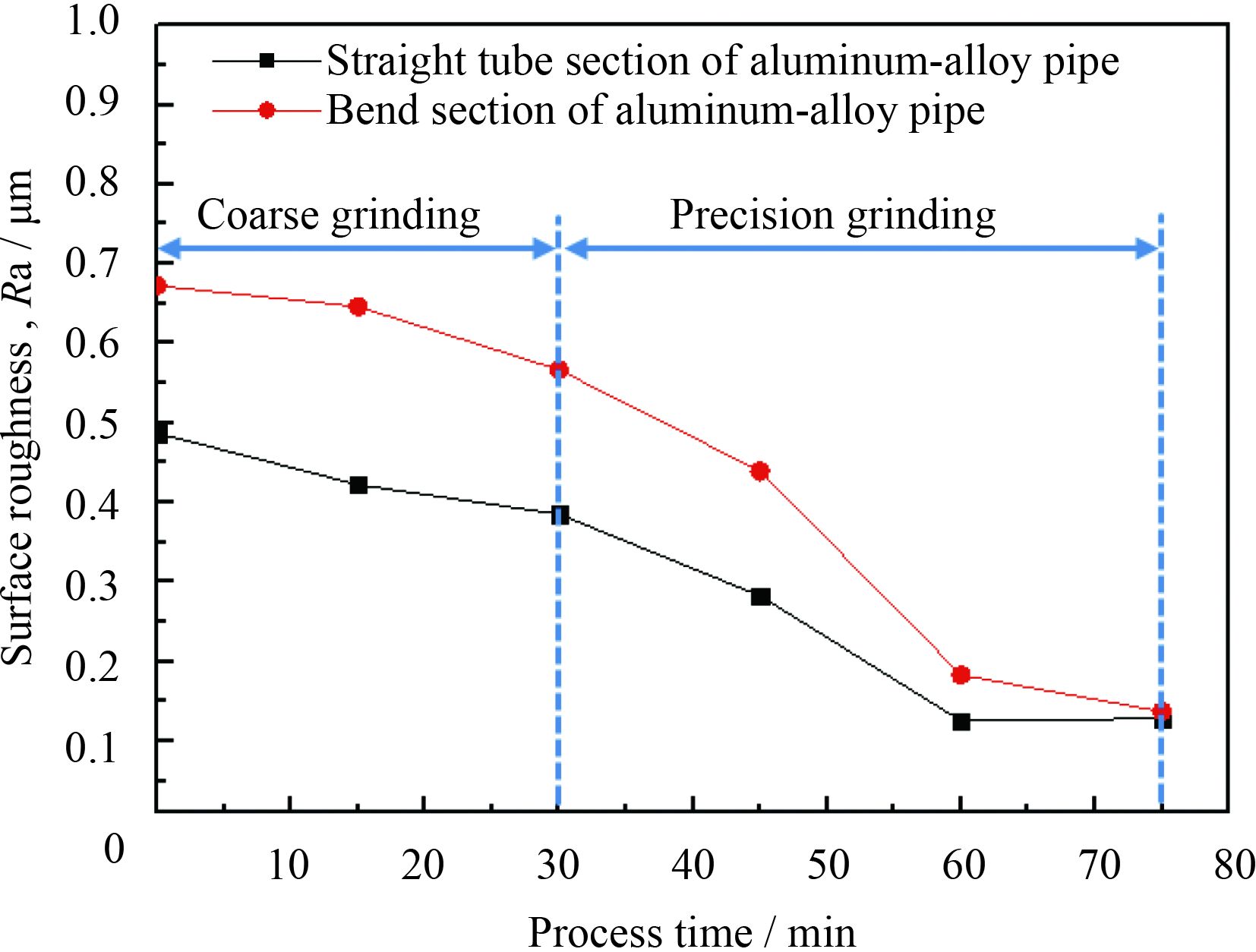

研磨过程中,每隔15 min测量一次管件内表面粗糙度,表面粗糙度值随加工时间的变化如图8所示,管件直管处原始内表面粗糙度Ra为0.48 μm,由于机械冷弯过程中,弯折处内表面会出现挤压的现象,弯折处原始内表面粗糙度为Ra为0.67 μm。旋转磁极带动吸附磁性磨粒的Φ 2 mm的径向圆柱形辅助磁极进行30 min粗研,快速去除内表面缺陷,直管处内表面粗糙度降到Ra为0.38 μm,弯折处内表面粗糙度降到Ra为0.56 μm。然后,去除辅助磁极,利用旋转磁极带动磁性磨粒继续精密研磨45 min。管件直管处内表面粗糙度降低到Ra为0.12 μm,弯折处内表面粗糙度降低至Ra为0.13 μm。

|

| 图 8 直管及弯折处表面粗糙度的变化 Fig. 8 Change of roughness at straight pipe and bend pipe |

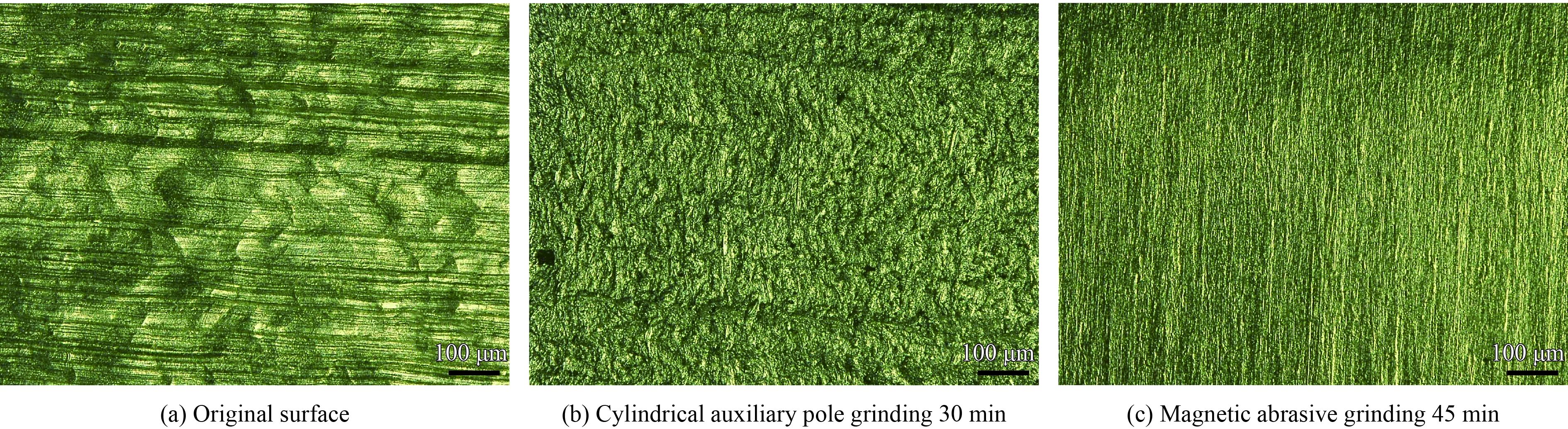

图9、图10所示是管件研磨前后内表面的微观形貌。如图9(a)所示,管件直管处原始表面有明显的微裂纹、沟状纹理,波峰波谷之间的高度差较大,无缝管拉拔加工造成的残留缺陷较多。图10(a)可以看出,由于通过机械方式对管件进行弯折,管件弯折处除了原始微裂纹及较明显的波峰波谷外,出现明显的鱼鳞状的纹理。

如图9(b)和图10(b)所示,添加Φ 2 mm的径向圆柱形辅助磁极研磨30 min后,沟状纹理、微裂纹基本去除,弯折处的鱼鳞状纹理和沟状纹理也基本全部去除。但由于管件材质较软,研磨时磁力较大,不利于磨料切削刃更新,研磨后的内表面会出现许多磁性磨粒对内表面犁耕现象造成的凹坑。

如图9(c)和图10(c)所示,去除辅助磁极后,通过N-S-S-N旋转磁极直接带动磁性磨粒形成多刃磁粒刷,研磨压力减小,磁性磨粒在工作区域内翻滚、更新切削刃。经过45 min的研磨加工,管件内表面研磨痕迹细密均匀,表面缺陷基本去除。

|

| 图 10 弯折处研磨前后内表面的微观形貌 Fig. 10 Morphologies of inner surface at the bend section before and after grinding |

|

| 图 9 直管处研磨前后内表面的微观形貌 Fig. 9 Morphologies of inner surface at the straight pipe section before and after grinding |

为了验证弯管内表面研磨后的减振降噪效果,通过振动试验来检测研磨前后管件的工作稳定性及可靠性。采用压电加速度传感器,使用Lab VIEW数据采集系统并基于MATLAB对弯管研磨前后时域图和频谱图的信号进行采集。传感器分别放置在弯管转弯处前端靠近入口方向处和弯管转弯处后端靠近出口方向处。试验采用液压油,入口流量为39.2 L/min、入口压力为5 MPa。

如图11(a)和图11(b)所示,研磨前的弯管在频率为2482 Hz时,加速度为0.3059 m/s2。图11(c)和图11(d)所示,研磨后的弯管在频率为2482 Hz时,加速度为0.1899 m/s2。磁力研磨后内表面光滑,液压油的加速度明显下降,流速稳定,振动幅值减小,进一步验证了基于旋转磁极研磨后的弯管内表面质量明显改善,液压管路的工作稳定性及可靠性显著提高。

|

| 图 11 研磨前后弯管的时域图和幅频图 Fig. 11 Time domain and amplitude-frequency diagram of bend pipe before and after grinding |

(1)基于六自由度机械手结合磁力研磨装置对6061铝合金弯管内表面进行研磨时,受弯折处曲率大小的影响,旋转磁场中线与管件中线偏心,影响研磨质量的均匀性。通过模拟分析和试验验证,添加锥度为25°的聚磁头可以解决偏心问题所可能产生的干涉现象,研磨效果较好。

(2)为提高研磨效率,添加径向圆柱形辅助磁极进行磁力研磨,能够快速去除管件内表面沟状纹理的波峰波谷,但由于研磨压力较大,管件材质本身相对较软,表面会出现许多磁粒撞击的凹坑;去除辅助磁极后,直接用磁性磨粒进行精密研磨,表面质量明显提高。

(3)基于N-S-S-N旋转磁场带动磁性磨粒精密研磨弯管,提高表面质量。经过振动信号检测和分析,研磨后的液压导管有良好的减振降噪效果,提高工作稳定性和使役可靠性。

| [1] |

刘红. 飞机液压导管开裂分析[J]. 失效分析与预防, 2009, 4(4): 229-233

LIU H. Crack analysis of aircraft hydraulic pipe[J]. Failure Analysis and Prevention, 2009, 4(4): 229-233 (in Chinese) |

| 点击浏览原文 | |

| [2] |

焦宗夏. 飞机液压能源管路系统的振动特性分析[J]. 北京航空航天大学学报, 1997, 23(3): 316-321

JIAO Z X. Vibration analysis of the aircraft fluid power and pipeline systems[J]. Journal of Beijing University of Aeronautics and Astronautics, 1997, 23(3): 316-321 (in Chinese) |

| 点击浏览原文 | |

| [3] |

杜宇, 郭荻子, 刘伟, 等. CT20钛合金薄壁管材数控冷弯成形行为研究[J]. 钛工业进展, 2014, 31(5): 10-13

DU Y, GUO D Z, LIU W, et al. Research on deformation behaviors of CT20 titanium alloy thin-walled tubes during numerically controlled bending[J]. Titanium Industry Progress, 2014, 31(5): 10-13 (in Chinese) |

| 点击浏览原文 | |

| [4] |

张敬文, 鄂大辛, 李延民, 等. 弯模间隙对5A06管弯曲横截面畸变及壁厚变化的影响[J]. 精密成形工程, 2012(2): 19-22

ZHANG J W, E D X, LI Y M, et al. Effects of clearance on cross sectional distortion and wall thickness variation of 5A06 tuube[J]. Journal of Netshape Forming Engineering, 2012(2): 19-22 (in Chinese) |

| 点击浏览原文 | |

| [5] | SHLYANNIKOV V N, TUMANOV A V, BOYCHENKO N V, et al. Loading history effect on creep-fatigue crack growth in pipe bend[J]. International Journal of Pressure Vessels & Piping, 2016(139): 86-95. |

| 点击浏览原文 | |

| [6] | ODA A A, MEGAHED M M, ABDALLA H F. Effect of local wall thinning on shakedown regimes of pressurized elbows subjected to cyclic in-plane and out-of-plane bending[J]. International Journal of Pressure Vessels & Piping, 2015(134): 11-24. |

| 点击浏览原文 | |

| [7] | YANG H, LI H, ZHAN M. Friction role in bending behaviors of thin-walled tube in rotary-draw-bending under small bending radii[J]. Journal of Materials Processing Technology, 2010, 210(15): 2273-2284. |

| 点击浏览原文 | |

| [8] | TANG N C. Plastic-deformation analysis in tube bending[J]. International Journal of Pressure Vessels & Piping, 2000, 77(12): 751-759. |

| 点击浏览原文 | |

| [9] |

李彦江, 张立圣, 刘永寿, 等. 飞机燃油管路压力脉动分析[J]. 飞机设计, 2009, 29(5): 37-42

LI Y J, ZHANG L S, LIU Y S, et al . Analasis of pressure surge in aircraft fuel pipelines[J]. Aircraft Design, 2009, 29(5): 37-42 (in Chinese) |

| 点击浏览原文 | |

| [10] | PISARENCO M, LINDEN B V D, TIJSSELING A, et al. Friction factor estimation for turbulent flows in corrugated pipes with rough walls[J]. Journal of Offshore Mechanics and Arctic Engineering, 2009, 133(1): 767-776. |

| [11] |

张昕, 纪昌知, 姜敏, 等. 相对粗糙度和雷诺数对90°弯管局部阻力系数的影响[J]. 水利发电学报, 2013, 32(4): 88-93

ZHANG X, JI C Z, JIANG M, et al. Influence of relative roughness and reynolds number on local resistance coefficient of 90°-bend pipeline[J]. Journal of Hydroelectric Engineering, 2013, 32(4): 88-93 (in Chinese) |

| 点击浏览原文 | |

| [12] | GORJI S, SEDDIGHI M, ARIYARATNE C, et al. A comparative study of turbulence models in a transient channel flow[J]. Computers & Fluids, 2014, 89: 111-123. |

| 点击浏览原文 | |

| [13] | YUN H, HAN B, CHEN Y, et al. Internal finishing process of alumina ceramic tubes by ultrasonic-assisted magnetic abrasive finishing[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(1): 727-734. |

| 点击浏览原文 | |

| [14] |

陈燕, 张耀明, 邓超, 等. V形磁铁在SUS304管内表面抛光中的应用[J]. 机械工程学报, 2014, 50(15): 187-191

CHEN Y, ZHANG Y M, DENG C, et al. Application of V-shaped magnet in polishing the inner surface of the SUS304 tubing[J]. Journal of Mechanical Engineering, 2014, 50(15): 187-191 (in Chinese) |

| 点击浏览原文 | |

| [15] |

韩冰, 邓超, 陈燕. 球形磁铁在弯管内表面磁力研磨中的应用[J]. 摩擦学学报, 2013, 33(6): 565-570

HAN B, DENG C, CHEN Y . The spherical magnet processing of inner surface of bending pipe by magnetic abrasive finishing[J]. Tribology, 2013, 33(6): 565-570 (in Chinese) |

| 点击浏览原文 | |

| [16] |

严正伟, 陈燕, 宋宗朋. 添加柱形辅助磁极研磨弯管内表面的试验研究[J]. 组合机床与自动化加工技术, 2017(10): 141-145

YAN Z W, CHEN Y, SONG Z P. Study on the polishing of inner surface of bending pipe with the cylindrical auxiliary magnetic pole[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2017(10): 141-145 (in Chinese) |

| 点击浏览原文 | |

| [17] |

陈燕, 宋宗朋, 李昌, 等. 磁研磨法抛光40Cr钢管件内表面的影响因素[J]. 中国表面工程, 2015, 28(04): 62-69

CHEN Y, SONG Z P, LI C, et al. Influencing factors on polishing inner surface of 40Cr steel pipe fittings with a magnetic grinding method[J]. China Surface Engineering, 2015, 28(04): 62-69 (in Chinese) |

| 点击浏览原文 | |

| [18] | ZHOU K, CHEN Y, DU Z W, et al. Surface integrity of titanium part by ultrasonic magnetic abrasive finishing[J]. International Journal of Advanced Manufacturing Technology, 2015, 80(5): 997-1005. |

| 点击浏览原文 | |

| [19] | YU Z H, H B, CHEN S, et al. Study on the inner surface finishing of irregular spatial elbow pipe by the centerline reconstruction[J]. International Journal of Advanced Manufacturing Technology, 2017(6): 1-9. |

| 点击浏览原文 | |

| [20] | MUHAMAD M R, ZOU Y, SUGIYAMA H. Investigation of the finishing characteristics in an internal tube finishing process by magnetic abrasive finishing combined with electrolysis[J]. The International Journal of Surface Engineering and Coatings, 2016, 94(3): 258-263. |

| 点击浏览原文 | |

| [21] | KIM J D. Polishing of Ultra-clean inner surfaces using magnetic force[J]. International Journal of Advanced Manufacturing Technology, 2003, 21(2): 91-97. |

| 点击浏览原文 | |

| [22] | WANG Y, HU D J. Study on the inner surface finishing of tubing by magnetic abrasive finishing[J]. Machine Tools & Manufacture, 2005(45): 43-49. |

| 点击浏览原文 | |

| [23] | YAMAGUCHI H, KANG J, HASHIMOTO F. Metastable austenitic stainless steel tool for magnetic abrasive finishing[C]. CIRP Annals-Manufacturing Technology, 2011, 60(1): 339-342. |

| [24] | NTEZIYAREMYE V, WANG Y, LI W, et al. Surface finishing of needles for high-performance biopsy[J]. Procedia Cirp, 2014, 14: 48-53. |

| 点击浏览原文 | |

| [25] | KANG J, YAMAGUCHI H. Internal finishing of capillary tubes by magnetic abrasive finishing using a multiple pole-tip system[J]. Precision Engineering, 2012, 36(3): 510-516. |

| 点击浏览原文 | |

| [26] |

宋宗朋. 提高弯管内表面抛光质量及效率的试验研究[D]. 鞍山: 辽宁科技大学, 2016: 5-15.

SONG Z P. Experimental study on improving the polishing quality and efficiency of internal surface of bending pipe[D]. Anshan: University of Science and Technology Liaoning, 2016: 5-15 (in Chinese). |

| [27] |

刘文祎, 张桂香. 磁力光整加工平面磁极头设计及仿真[J]. 现代制造工程, 2013(7): 76-81

LIU W Y, ZHANG G X. Design and simulation of plane magnet pole on magnetic abrasive finishing[J]. Modern Manufacturing Engineering, 2013(7): 76-81 (in Chinese) |

| 点击浏览原文 | |

| [28] |

喻正好, 韩冰, 陈松, 等. 钛合金空间弯管磁粒研磨工艺参数分析[J]. 表面技术, 2018, 47(4): 183-189

YU Z H, HAN B, CHEN S, et al. Process parameters for magnetic abrasive finishing of titanium alloy spatial elbows[J]. Surface Technology, 2018, 47(4): 183-189 (in Chinese) |

| 点击浏览原文 | |

| [29] |

陈燕, 张广彬, 韩冰, 等. 磁力研磨法对陶瓷管内表面超精密抛光技术的试验研究[J]. 摩擦学学报, 2015, 35(2): 131-137

CHEN Y, ZHANG G B, HAN B, et al. Experimental investigation of magnetic abrasive finishing for super precision polishing of inner surface of the ceramic tube[J]. Tribology, 2015, 35(2): 131-137 (in Chinese) |

| 点击浏览原文 |