内孔热喷涂技术是利用等离子弧、火焰或电弧等为热源,将丝材或粉体于极短时间内加热至熔融或半熔融状态,同时对材料粒子进行加速,撞击在一定曲率半径的零部件内壁上,粒子在扁平化的同时快速冷却凝固沉积在内壁表面形成涂覆层的一种材料成形方法,是表面工程和再制造工程中的一项重要技术。

通常,内孔类装备零部件在服役过程中会承受各种苛刻的服役工况,造成其内壁不同形式和程度的损伤。例如,在内燃机中(包括车用、船用和通航飞机内燃机发动机),气缸-活塞(环)摩擦副常处于高温燃气冲蚀、高载和边界润滑状态下,该配副所造成的摩擦功耗占整机机械能量损失的20%~40%[1],严重影响内燃机的工作效率和使用寿命;涡轮增压器和燃气轮机的壳体在交变高温和应力的耦合作用下,会发生材料的热机械疲劳累积,并诱发裂纹萌生、扩展,影响涡轮壳体的安全服役[2-3];为减轻重量,火箭中级间段通常由薄壁网格状的航空铝合金制成,发射时该处承受几千度高温,内壁如果不做热障防护处理就会被瞬间烧毁[4];在各类泵送管道(包括输水管道、石油管道、化工管道和天然气管道等)中,输送介质中溶解的Cl−,H2S和O2等会造成严重的(电)化学腐蚀,现在常用的有机防腐涂料易于老化变质,严重影响管道系统的密封可靠性,甚至会引发爆炸事故[5]。此外,在轨道交通、矿采、水利、核电和医疗等领域的大型贵重机械装备中也含有多种多样的内孔型零部件。

综上,一方面,关键重要装备和基础设施中的大量内孔件性能还难以满足更高要求;另一方面,大量报废的内孔件造成了产品附加值和资源、能源的巨大浪费。因此,研究发展内孔强化改性和再制造延寿涂层设计制备技术具有重要意义。

目前典型的内壁涂层制备技术包括内孔热喷涂、内孔电刷镀[6-8]/化学镀[9]、物理/化学气相沉积[10-13]和阳极氧化[14-15]等。其中,内孔电刷镀/化学镀技术涂层制备效率偏低,工艺复杂,废弃镀液对环境污染严重[16];气相沉积技术生产成本较高,对工件尺寸要求严格(均匀强化深/长管,大型和异型管内壁难度较大),且受内应力作用,涂层厚度太大时容易脱落[17];阳极氧化技术对内表面材质有特殊要求(必须为铝、钛或镁等易于氧化的金属),因此适用该技术的零件类型受限制。

相比之下,内孔热喷涂技术兼具了通用性、灵活性、实用性和经济性等显著优势,对内孔件的种类、尺寸大小和形状限制较小,可选用的材料种类广泛,能制备出耐腐蚀、耐高温、耐磨损、抗氧化、自润滑和隔热等多种功能的防护强化涂层,且生产效率高、生产成本低。因而内孔热喷涂技术在装备内孔零部件改性强化和再制造中占有十分重要的位置。以汽车发动机缸体内壁强化为例,利用内孔热喷涂技术制备的涂层可以代替厚重的气缸套,减轻发动机重量,改善缸体与冷却水的热传递(缸壁温度下降20~82 ℃[18]),降低气缸-活塞配副的摩擦系数和磨损量,最高可使整车机油消耗下降84%[19],并提升发动机功率。文中详细介绍了4种成熟的内孔热喷涂技术,综合对比了各项技术的优、缺点,总结了内孔热喷涂涂层成形特点,并指出了该类技术存在的关键技术难题和今后的重点发展方向,有望为从事热喷涂特别是内孔热喷涂技术研究、应用的科研工作者和工程技术人员提供参照。

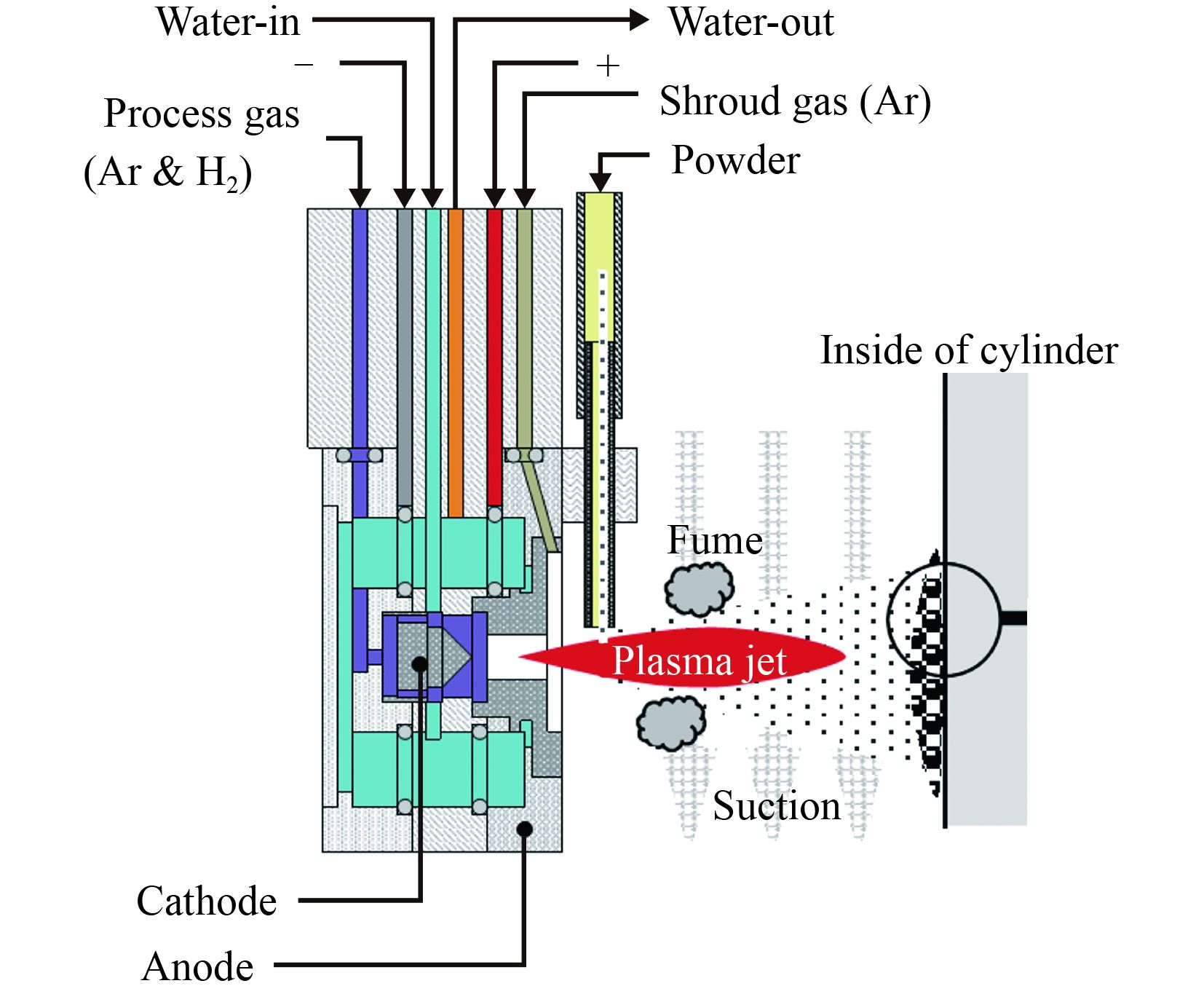

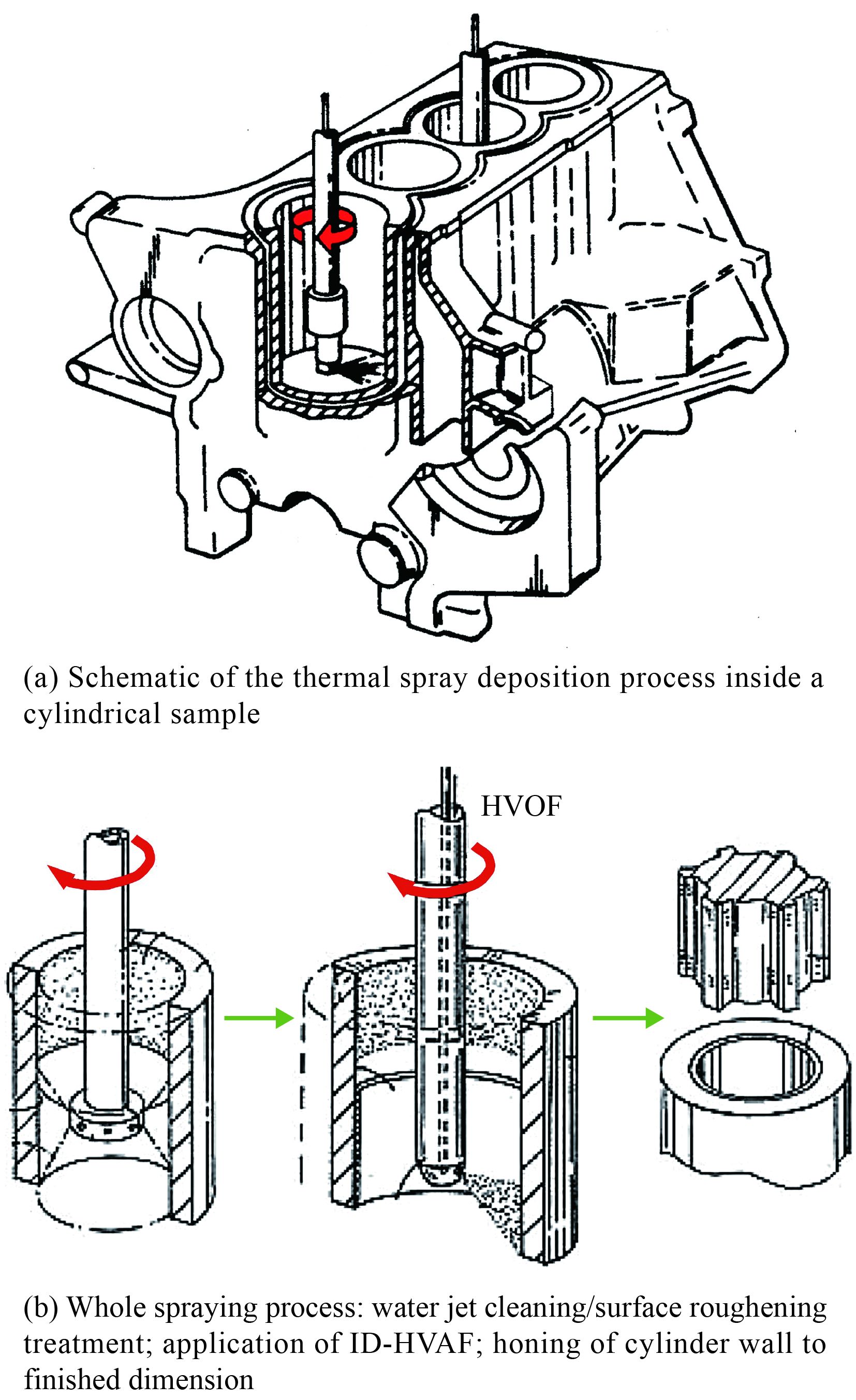

1 内孔等离子粉末喷涂以粉末为喷涂材料的内孔等离子喷涂(Internal diameter-plasma spraying, ID-PS)技术是研究最早、应用最广的内壁涂层制备技术。它是以等离子弧为热源,通过特定的喷枪结构设计,使产生的等离子射流与喷枪轴线之间呈90°~135°夹角进行喷涂,即喷枪沿工件轴线方向伸入到内孔件中,等离子束流沿工件径向扫射形成涂层(图1)。根据喷涂过程中喷枪与内孔件相对运动方式的不同,笔者将ID-PS技术分为两种:喷枪平移式和喷枪旋转式。

1.1 平移式内孔等离子喷涂将内孔喷枪竖直伸入到内孔件中,喷涂过程中喷枪只沿其自身轴线方向作上下移动,并通过设计相应的工装使被喷涂工件绕自身轴线旋转。该种方式只需要对喷枪结构进行简单改装,较为传统,因而已经得到了较充分的发展。表1列出了国内外几种常见的内孔等离子喷枪及性能参数。其中,瑞士Oerlikon Metco公司(简称Metco公司)的内孔喷涂技术最为成熟,已研制出十余种内孔喷枪,可喷涂最小内径从40 mm到152 mm,功率从9 kW到95 kW不等,喷涂长度可根据需要延长至最大1010 mm[21]。

在国内,上世纪八十年代末,原航空工业部625所研制出大、中、小型3种(PQ-1N、2N和3N)内孔喷枪,但由于采用外送粉的方式,致使喷涂时产生旋流和粉尘聚集,所制备的涂层均匀性和结合强度不高,应用受限[22]。此外,长安大学和大连海事大学亦自主研制了内孔喷枪,但未见到后续的报道和相关应用[23]。笔者所在团队一直从事ID-PS技术的研究与应用。早在1989年,就和清华大学共同研制出内送粉式大功率(70 kW)喷涂枪[24]。随后,又在自行研制的新一代高能内孔喷枪的基础上(性能如表1所示),设计制作了排烟、防尘和冷却等整套装置(图2),并利用该喷涂系统在某型坦克发动机气缸套(Φ 150 mm)内壁制备了NiCrBSi+15%Mo涂层(涂层孔隙率约2.1%,显微硬度约754 HV0.3)[25]。通过对比测试涂层和原始渗氮层在边界润滑条件下的摩擦因数和磨损量,发现所制备涂层的综合摩擦学性能明显优于原来的渗氮强化层。目前,该技术已成功用于我军陆战装备、汽车及重载车辆发动机气缸套内壁的强化和再制造,有效解决了以往无法恢复缸套尺寸,维修次数受限且修复后需更换大尺寸非标活塞组件的问题。

| Inventor | Type of

spary gun |

Powermax/

kW |

Internal diametermin/mm | Spray

angle/(°) |

Spray

length/mm |

Plasma

gas |

Deposition

efficiency |

Plasma

gun |

| Metco | SM-F300 | 9 | 40 | 90 | 250 450 | Ar, H2, He | − |

|

| 3MBTD | 40 | 102 | 90 | 508 775 | Ar, H2, N2, He | − |

|

|

| PSTa | SG-2100 | 30 | 28 | 100 | 300−600 | Ar, H2 | <60% |

|

| TAFA-2700 | 30 | 38 | 90, 135 | 305, 610, 1829 | Ar, H2, He | − |

|

|

| FSTb | 3MBT | 40 | 100 | 90, 120 | 600 | Ar, H2, N2, He | 40%−75% |

|

| F1 ID | 25 | 75 | 90, 135 | 450 600 | Ar, H2, N2, He | − |

|

|

| NKLRc | ID-110 | 45 | 110 | 100 | 620 | Ar, H2, N2, He | 50%−85% |

|

| Note: a. PST, Praxair Surface Technology (USA); b. FST, Flame Spray Technologies (Netherlands); c. NKLR, National Key Laboratory for Remanufacturing (China) | ||||||||

然而,喷枪平移式内孔等离子喷涂主要用于喷涂形状规则和便于稳定旋转的内孔零部件,如发动机缸套。对于几何中心不在质心、结构庞大、形状复杂的内孔零部件,喷涂过程中工件不便于绕其内孔中心轴线高速旋转时可用第二种方式。

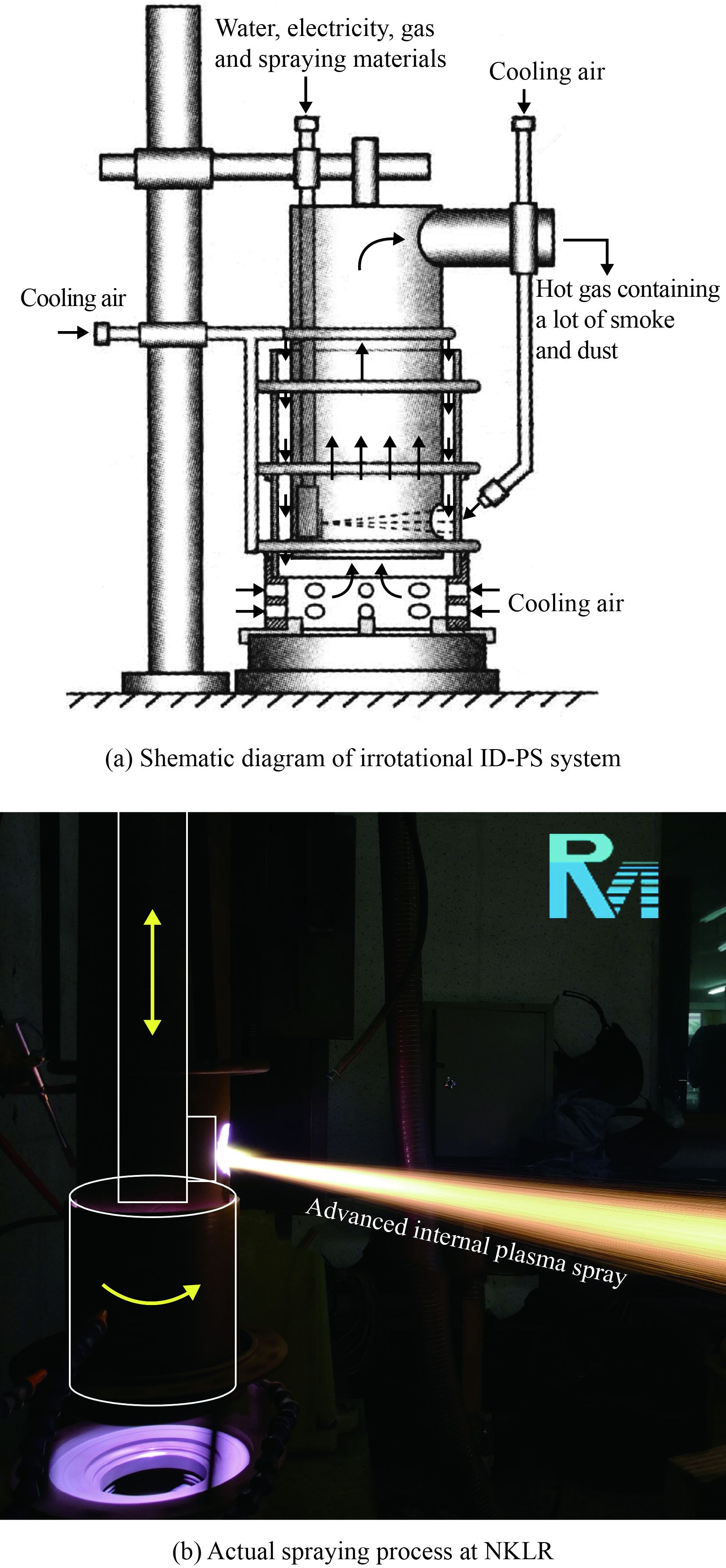

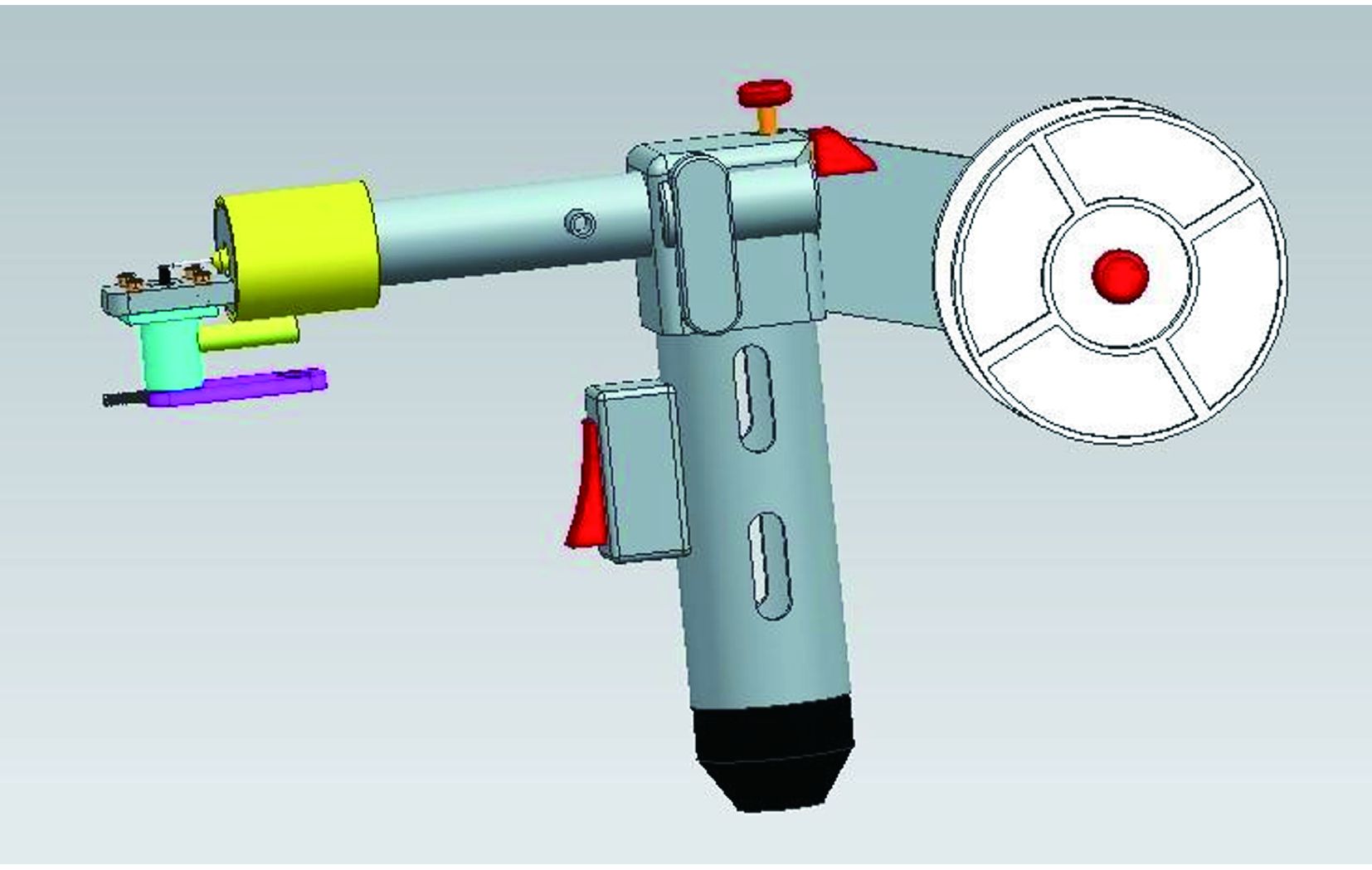

1.2 旋转式内孔等离子喷涂喷涂过程中,喷枪作旋转-平移复合运动,即喷枪绕自身旋转的同时以一定速度作轴向移动,而被喷涂工件保持固定,实际上喷涂射流在工件内壁沿螺旋线进行扫描。该喷涂系统的核心部件是内孔旋转喷枪组件,主要包括:高精度旋转模块,动态密封与联接模块,喷枪快装模块和内孔专用喷枪。该组件的主要功能是在实现内孔喷枪高速旋转的同时,保证喷枪工作所需的各种水、电、气、粉的可靠传输,从而实现喷枪在高速旋转状态下对工件内壁进行喷涂。

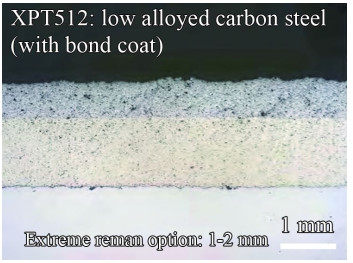

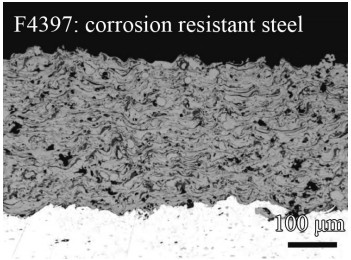

该项技术最早由Metco公司旗下的Plasma Technik子公司在1994年研制成功,并命名为RotaPlasma 500®内孔旋转等离子喷涂装置[29]。经过二十余年的发展,目前该公司已经在市场和工业领域推出了相对成熟的SUMEBore®内孔旋转等离子喷涂解决方案[30-31](详见表2)。近年来,国内外多家研究机构和公司也对内孔等离子喷涂技术和工艺做了深入研究。例如,日本Isuzu汽车公司将自主研制的FeCNiCrCuVB耐磨耐蚀合金涂层制备在发动机铝合金缸体内壁,替代原有FeCSiB和FeCSiMoB材质的铸铁缸套,达到了良好的耐磨、抗蚀和减重效果[32]。奥地利BRP动力系统研究所利用该技术修复了HO 4-TEC Rotax船舶发动机,并采用有限元方法模拟了发动机工作时循环水冷对低碳钢涂层缸体温度场变化的影响[33]。

| Operation model | Irrotation | Rotation |

| Plasma controller | Mulicoat, Unicoat | RotaPlasma 500/HS1 |

| ID-PS gun | 7MT-2, 3MBTD, 11MB, 7MST-2 | SM-F210, SM-F220 |

| Spraying process | Casting and machining → Surface acitivation → Cleaning → Spray process → Cooling → Diamond honing | |

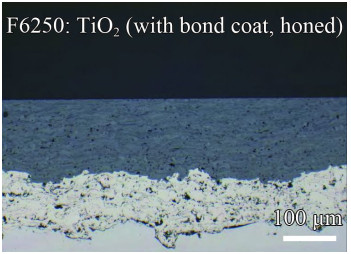

| Sample coating | XPT512, XPT627, F2056, F2071, F4375, F4397, F6250, etc. | |

|

||

此外,笔者所在课题组于2000年研制成功获得国家科技进步二等奖的高效能超音速等离子喷涂系统(HEPJet)[34]。在此基础上,又于2016年成功研发出与HEPJet共用电源和控制系统的DragonPlasma RM1型高功率、大电压、柔性内孔旋转等离子喷涂系统(图3)。表3简要对比了RotaPlasma HS1和DragonPlasma RM1内孔旋转喷涂系统的关键性能参数。

| Parameters | RotaPlasma HS1 | DragonPlasma RM1 |

| Weight/kg | 64 | 52 |

| Powermax/kW | 16 | 45 |

| Currentmax/A | 400 | 500 |

| Voltagemax/V | − | 115 |

| Speedmax/(r·min−1) | 800 | 400 |

| Plasma controller | MultiCoatTM | HEPJetTM |

| Spray gun | SM-F210, SM-F220 | ID-078, ID-110,

ID-140 |

| Powder feed rates/(kg·h−1) | <9.6 | <8.6 |

| Despostion efficiency | <80%−90%

(metallic coating) |

<50%−85%* |

| Internal diametermin/mm | 50 | 78 |

| Spary lengthmax | 650 mm (flexible) | 620 mm (flexible) |

| Spray distance | Fixed | Flexible |

| * Note: <85% for Fe/Ni-based alloy; <75% for NiCr-Cr 3C2; 45%−67% for ceramic coatings | ||

|

| 图 3 两种旋转式ID-PS系统 Fig. 3 Overview of two kinds of rotary ID-PS systems |

相比于平移式内孔喷涂,旋转式内孔等离子喷涂对工件形状和尺寸的限制较少,在工业应用中也更加灵活方便。例如,本课题组利用DragonPlasma RM1首次实现了军用无人机发动机气缸组件内壁(盲孔)和石油开采泥浆泵的强化与再制造。Metco公司的SUMEBore®技术已经能实现汽车缸体(Φ 70~100 mm)、重载卡车缸体(Φ 100~150 mm)、轮船缸体(Φ 300~1000 mm)、快艇缸体(Φ 70~100 mm)、机车缸体(Φ 150~300 mm)等各型发动机缸体,以及换热器管、水泵壳体、燃气轮机壳体的强化与再制造[36]。

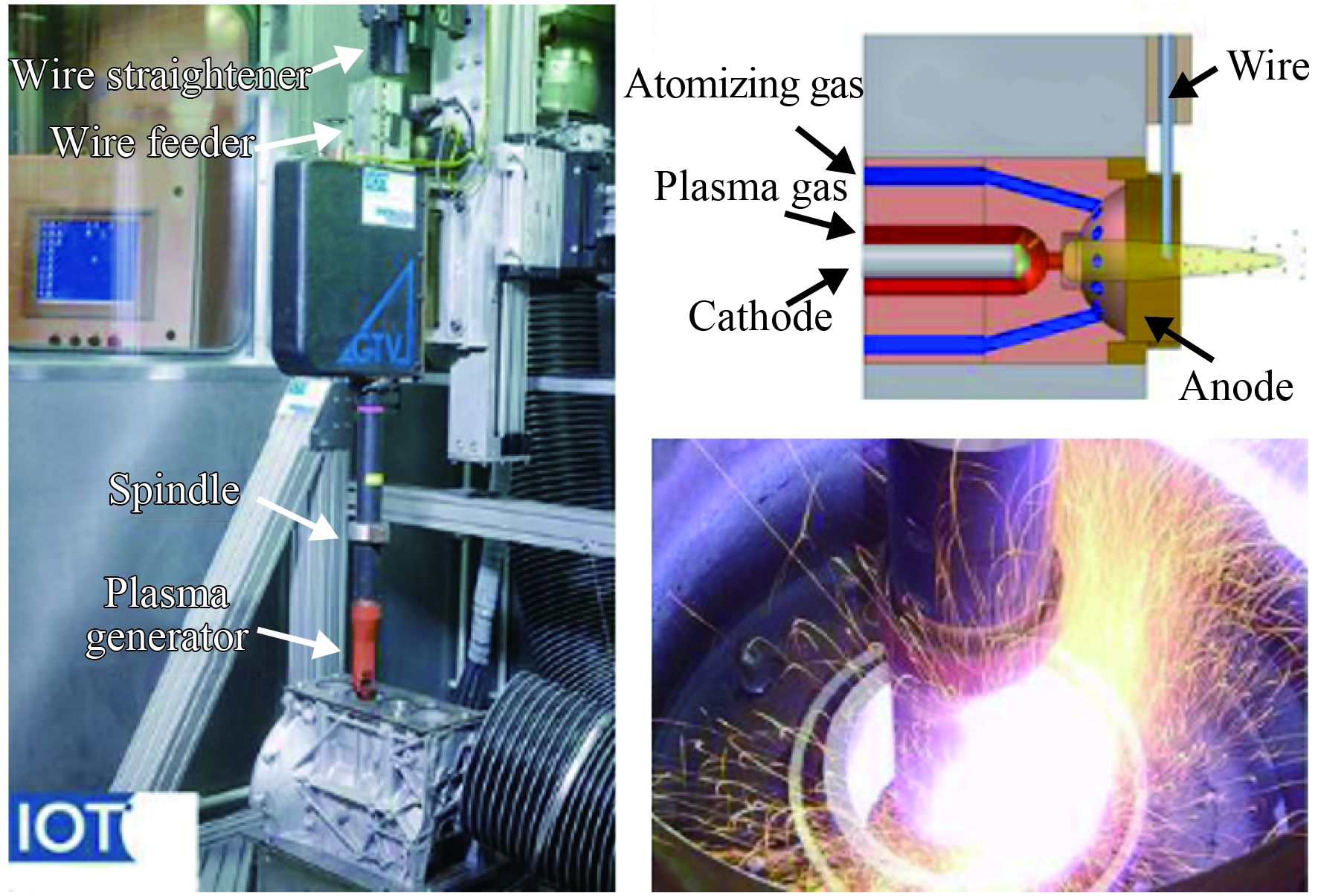

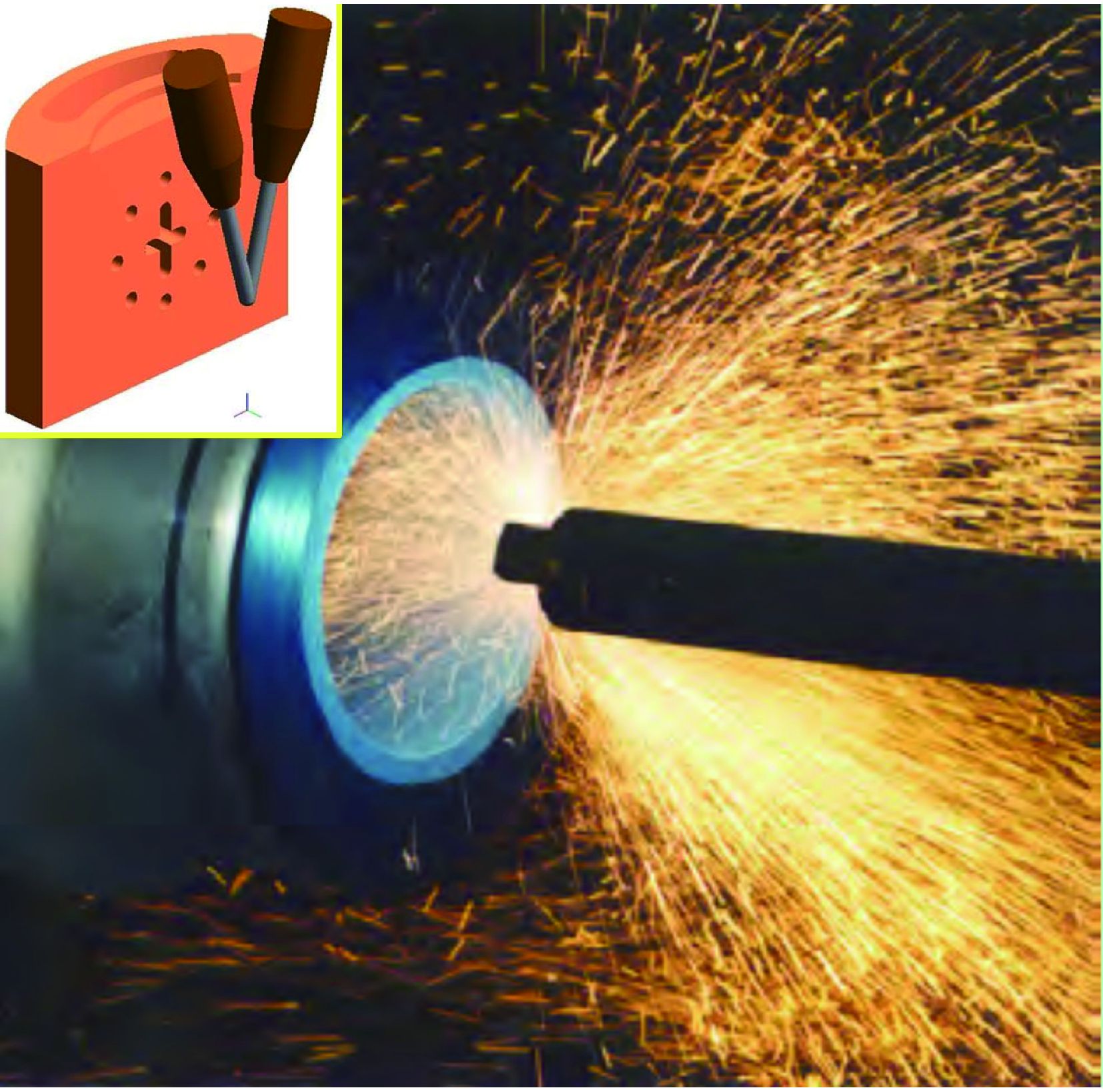

2 内孔等离子丝材喷涂内孔等离子转移弧丝材喷涂技术(Plasma transferred wire arc, PTWA)是近些年出现的一种比较新的内孔热喷涂技术。PTWA系统的喷枪是由钍掺杂钨阴极(非消耗极),喷涂用导电线材(消耗极,阳极)和铜制空气冷却的导向喷嘴组成(图4)。喷枪被安装在旋转主轴上,最大转速可达600 r/min。该系统的工作原理如下[37-38]:

喷涂作业开始时,向喷嘴和阴极之间通入混合气(Ar和15%~35%H2),并施以高击穿电压形成等离子体。在喷嘴尖端特殊结构的机械压缩作用和高速混合气流带动下,等离子焰流以较高速度射出,同时喷涂用丝材被连续送到等离子焰流中心。此时,该金属丝材作为自消耗阳极,与钨阴极形成电流回路(即转移弧),回路中的电压和电流可分别高达100~120 V和60~150 A。这个过程中,高压等离子射流(~0.85 MPa)带着雾化的熔融金属丝材形成一条狭长的金属射流,在高压空气/惰性气体的保护下,高速撞击到经过预处理的工件内壁形成涂层。喷涂过程中,飞行粒子速度介于100~130 m/s,温度接近2100 ℃。所制备的涂层孔隙率一般低于2%,沉积速率可达4 kg/h。

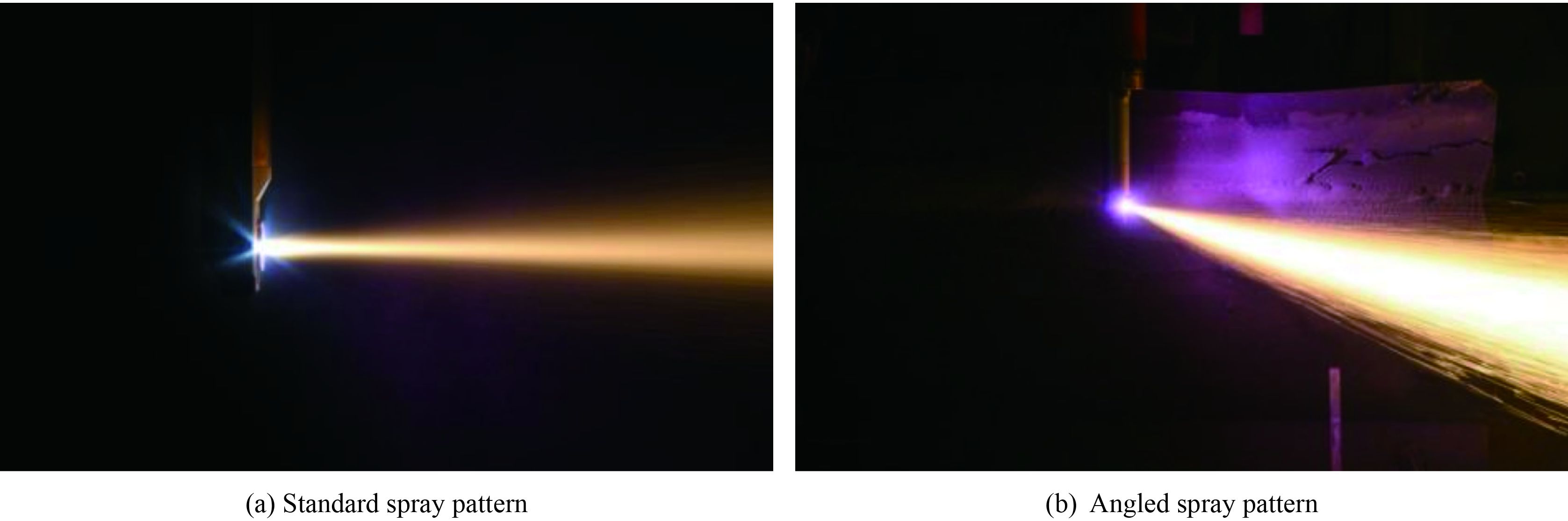

理论上,所有的导电丝材(从低熔点铝丝、铁基粉芯丝材到难熔硬质合金等高熔点材料,直径小于1.6 mm)均可以作为喷涂喂料。由于采用可消耗性线材作为阳极,加上喷枪特殊的结构设计和气体冷却方式,使得喷枪体积较小,可以喷涂内径为35~360 mm的工件[38]。此外,还可以通过调节喷嘴角度,进一步增大在有限空间内的喷涂距离(图5)。

|

| 图 5 PTWA系统不同运行状态 Fig. 5 Different spray patterns of PTWA system |

该系统最早于1994年由美国Flame-Spray Industries(FSI)公司开发[39]。随后,德国亚琛工业大学表面工程研究所引进该套设备并与美国Ford汽车公司德国子公司(Ford Werke GmbH)合作[40],进一步完善了该设备的各个子系统,并先后研发出碳钢合金丝材和具有纳米晶结构的铁基自熔性粉芯丝材等喂料体系。

(1) 碳钢合金丝材喷涂

喷涂过程中,丝材熔化后的飞行粒子在高压空气作用下其外层极易被氧化,使涂层中含有20%~40%的FeO。一方面,FeO在涂层中能作为硬质相,提高铁基涂层的耐磨性;另一方面,其又能作为固体润滑相(立方密排层状结构,低剪切强度),降低摩擦因数。该系列丝材所制备的涂层结构与硬度详见表4。进一步地,从图6可以看出,涂层的基体为具有微米级晶粒大小α-Fe,并析出有纳米级晶体结构的渗碳体(Fe3C)和FeO。同时,在FeO的晶粒中也含有α-Fe析出相[44]。

| Type of feedstocka | Structure of coating | Hardness | Oil storage capacity of

coatingb |

Optical / SEM image of coating |

| 0.1%C-Steel | ① Typical lamellar structure

② Less than 2% porosity ③ A network of oxide/wuestite stringers (veins) and clusters separated the Fe splats with occasional round Fe particles |

~430 HV0.3 | − |

|

| 0.82%C-Steel | 650−

750 HV0.1 |

− |

|

|

| SUNA 6

① 1.9%B ② Iron sheath ③ Crushed powder (~350 μm) |

① Dense coatings free of micro cracks

② Some un-melted particles and semi-molten pieces of the sheath |

~700 HV0.1 | 0.053 mm3/cm2 |

|

| SUNA6-3

① Iron sheath ② Heat treated powder (45−180 μm) |

① Dense coatings free of micro cracks

② Some semi-fused sheath material |

580−

1224 HV0.1 |

0.022 mm3/cm2 |

|

| SUNA6-5

① FeCr sheath ② Heat treated powder (45−180 μm) |

① Dense coatings free of micro cracks

② Fully fused sheath material |

~700 HV0.1 | 0.038 mm3/cm2 |

|

| Note: a. Other feedstock materials can be found in [18]; b. 0.014−0.018 mm3/cm2 for honing grooves[43]. | ||||

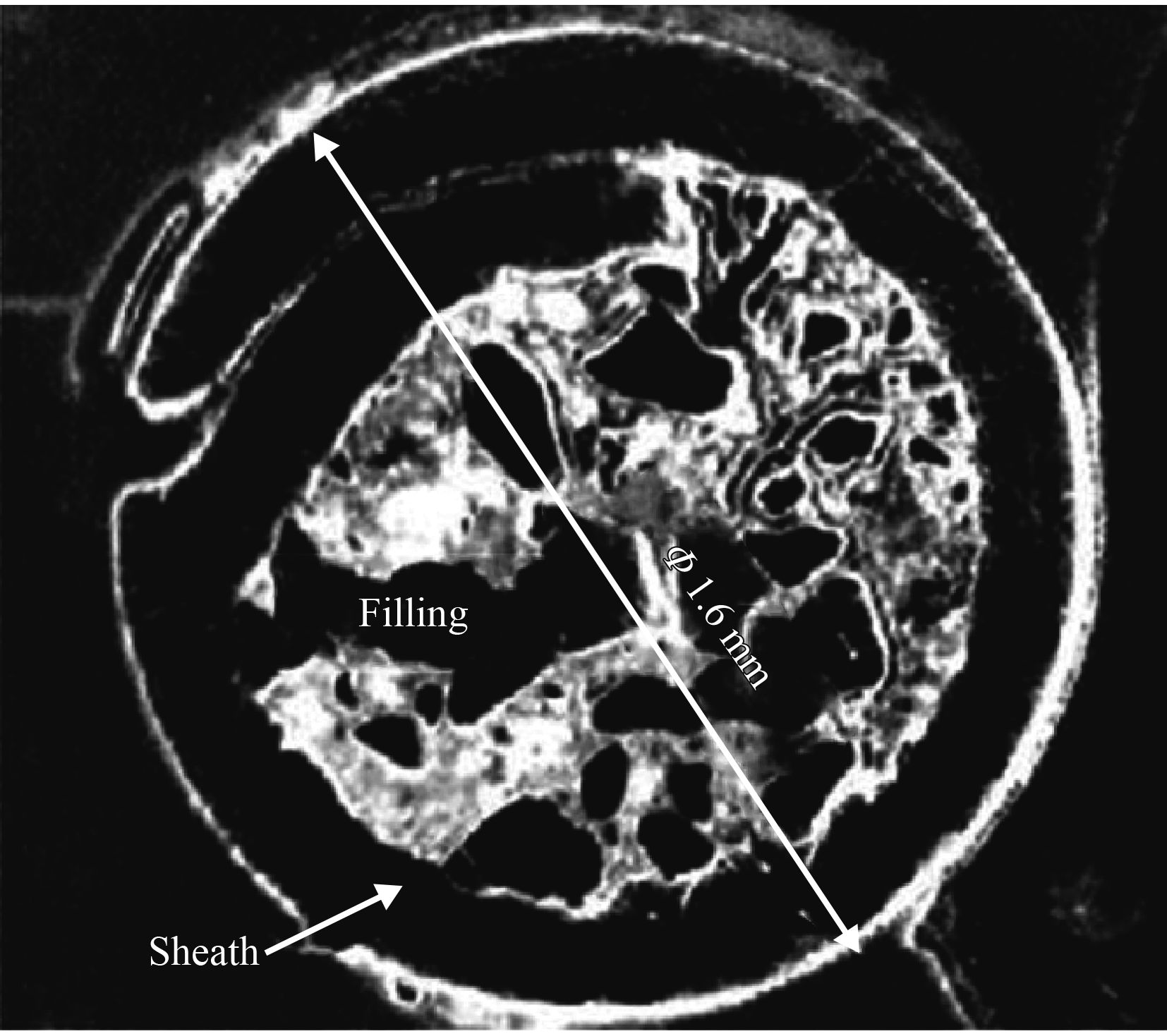

(2) 铁基自熔性粉芯丝材喷涂

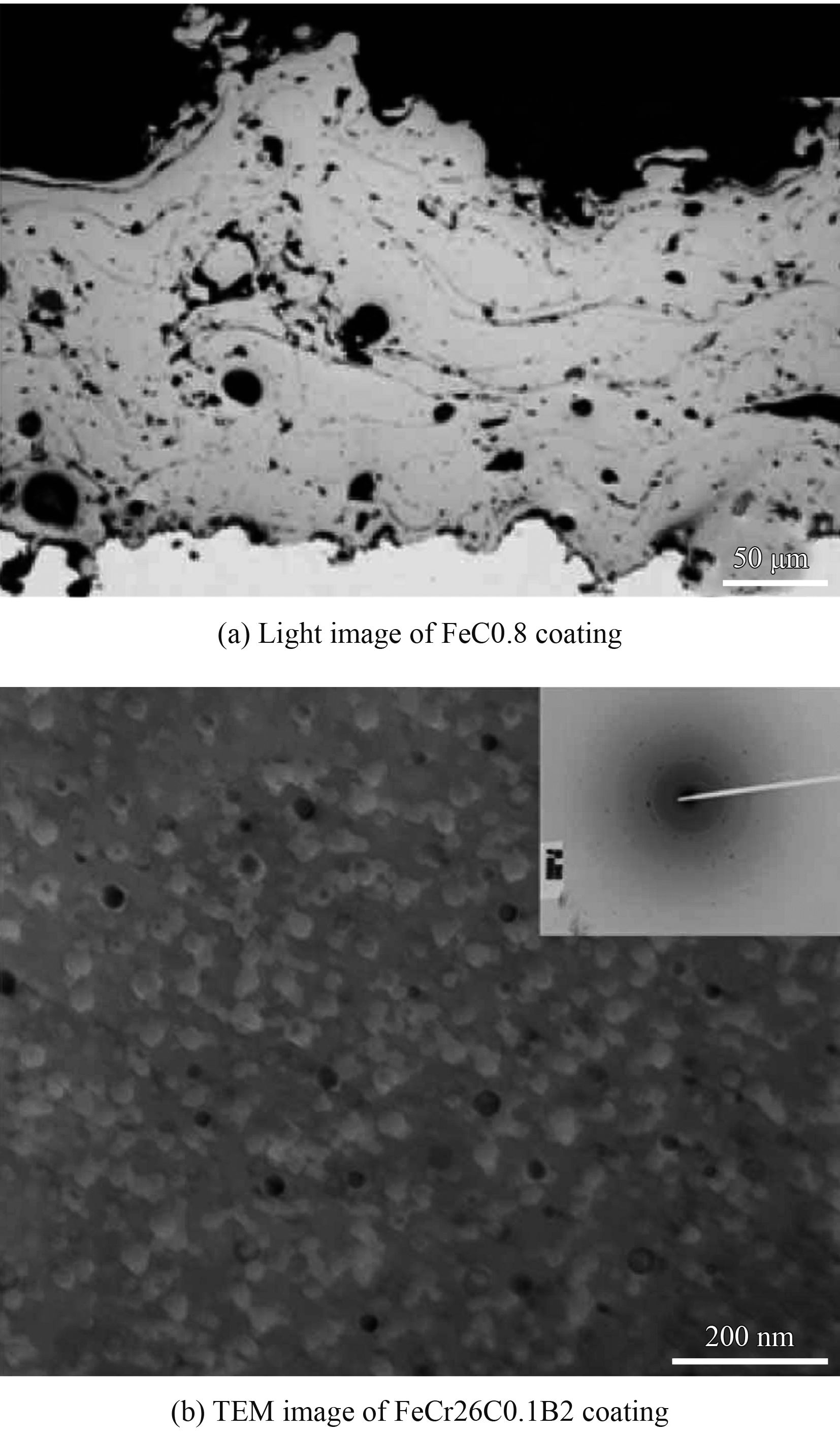

在原有铁碳合金丝材的基础上,德国DURUM公司又研制出系列铁基自熔性粉芯丝材(简称SUNA,图7)。丝材内部填充有多组元合金元素Cr,Si,W和B等(总质量分数约25%,其中B质量分数1.9%~5.0%),通常为破碎型粉末(~350 μm)或气雾化粉末(45~180 μm)。其对应的涂层结构与硬度详见表4。此外,TEM(Transmission electron microscope)分析表明涂层以非晶相为主,并均匀分布有纳米级晶粒(30~60 nm)的析出物(Fe, Cr)23B6,MxBy和M3O4 (M代表金属元素),这使得涂层具有较高的硬度和优异耐腐蚀性[41]。

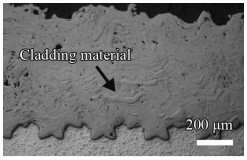

在应用方面,FSI公司和Ford汽车公司已在全球推广了近十套PTWA设备,用户包括德国Mercedes-Benz、德国Bayerische Motoren Werke (BMW)、日本Nissan和意大利Fabbrica Italiana Automobili Torino (FIAT)等世界著名汽车公司,已成功使用该技术进行发动机缸体喷涂的车型包括:Nissan GT-R、Jaguar AJ27、Land Rover TD5、Ford Zetec和BMW M6等[45]。例如,2013款福特野马Shelby GT500汽车发动机采用该技术后,输出马力增加了20.4% (至662 hp),输出扭矩增加了23.7% (至631 lb-ft)。Caterpillar公司也于2010年将PTWA技术应用在废旧汽车发动机缸体的再制造生产线上,以恢复缸孔尺寸,提高内壁的减摩耐磨性能,增加发动机输出功率和降低油耗。此外,该技术还能用于其它铝合金或铸铁类内孔零部件的表面修复与强化(图8)。

|

| 图 8 PTWA技术的典型应用 Fig. 8 Typical application of PTWA technique |

内孔超音速火焰喷涂(Internal diameter-high velocity oxygen/air flame, ID-HVOF/HVAF)技术是继ID-PS技术之后发展起来的(图9)。它利用可燃气体(丙烷、丙烯、天然气或压缩空气等)在喷枪燃烧室内燃烧产生的高温火焰和强大的内部压力对高温高压气体进行聚焦加速,然后将喷涂粉末/丝材送入燃烧火焰,并在高速火焰的带动下,粉末/丝材熔化并且以超声速撞向基体,形成结合强度很高、内部结构致密的涂层。同样,根据喷枪与基体相对运动方式的不同,ID-HVOF技术共分为3种作业方式。

3.1 斜入式内孔超音速火焰喷涂第一种方式是直接将普通HVOF或HVSFS (High velocity suspension flame spraying)喷枪的焰流从外侧斜射入工件内壁形成涂层(图10)。通常来讲,超音速火焰的喷涂距离(120~340 mm)远大于等离子喷涂距离(50~130 mm)。因此,可以通过调整优化机械手的运动轨迹使喷枪以不同角度(30°~90°)和移动速度对工件内壁不同深度处进行喷涂,然后将带涂层的缸体进行内孔珩磨,从而得到厚度均匀性能一致的涂层。德国斯图加特大学Gadow等[47]一直从事于该项技术的研究。目前,已开发出Fe-alloy, FeCrMo, Cr3C2/NiCr, n-TiO2/TiC和n-Cr2O3等成熟的涂层体系,全面对比了这些涂层的孔隙率、硬度、结合强度、残余应力、摩擦系数和磨损率等性能并进行了台架考核,其中n-TiO2/TiC和Cr3C2/NiCr和FeCrMo涂层的综合性能最为优异[46]。然而,该技术并没有在工业中大规模应用。

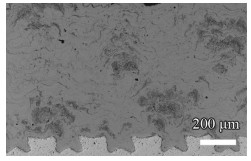

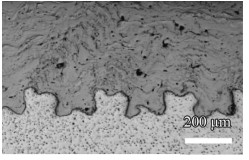

第二种方式是将内孔喷枪沿自身轴线方向伸入到内孔件中,喷涂过程中喷枪只作沿轴线方向的往复运动,而被喷涂工件绕自身旋转,并通过改进喷枪结构,使喷枪轴线与喷射束流呈90°~115°角。表5中对比了两种常用的平移式ID-HVAF喷枪及所制备涂层的性能。结合图11,可以看出涂层均匀致密,孔隙率低,与界面结合良好。此外,还有很多单位研制了氧气助燃的内孔喷枪,比如:Metco公司的DJT-2和DJT-2M型HVOF内孔喷枪(最小内径180 mm,功率113 kW),PST公司的TAFA Model 825 JPid IP/HVOF内孔喷枪(最小内径203 mm)以及Thermico公司的ID-HVOF喷枪等[21, 51]。但由于受HVOF工艺氧化较严重以及喷枪喷嘴长度受限等原因,其所制备的涂层质量要劣于ID-HVAF喷涂系统。

|

| 图 11 不同ID-HVAF喷枪制备的WC-10Co-4Cr涂层截面形貌 Fig. 11 Cross section morphologies of WC-10Co-4Cr coatings prepared by different ID-HVAF guns |

| Parameters | UniqueCoat (USA),

i7TM I.D.-HVAF gun |

Kermetico (USA),

AK-ID HVAF gun |

| Internal diametermin | 120 mm | 80 mm |

| Power | − | 30 kW |

| Sample coatings | WC-Co10-Cr4;

Cr3C2-25NiCr |

WC-Co10-Cr4;

WC-12Co |

| Porosity | <1% | <0.1% |

| Hardness | up to 1550 HV0.3 | 950 HV0.3 (<4.0 inch); >1100 HV0.3 (>4.0 inch) |

| Particle velocity | 780 m/s | >800 m/s |

| Powder feed rates | <10 kg/h | <5 kg/h |

| Bond strength | >82 MPa | >75 MPa |

| Deposition efficiency | 50%−55% | 48%−70% |

| Other feature | 100% Air cooling (no water chillers) | Smallest internal diameter guns in the world |

| Spraying process |

|

|

第三种方式类似于旋转式ID-PS技术,即喷枪边转边移动,同时保持被喷涂工件固定。上世纪90年代初,美国General汽车公司率先研制出旋转式ID-HVOF丝材喷涂系统(图12),并在铝合金汽车发动机缸体内壁制备了铝青铜耐磨涂层,成功替换了传统嵌套灰铸铁缸套的方式[52]。随后,该公司又研制出ASTM 1010和ASTM 1020(约2.5% Al)低碳钢合金丝材,研究表明涂层内部孔隙和喷涂时生成的高含量FeO固体润滑相有助于提高涂层在边界润滑条件下的减摩耐磨性能,但形成的FeAlO3相会诱发涂层在服役过程中萌生裂纹[53-54]。

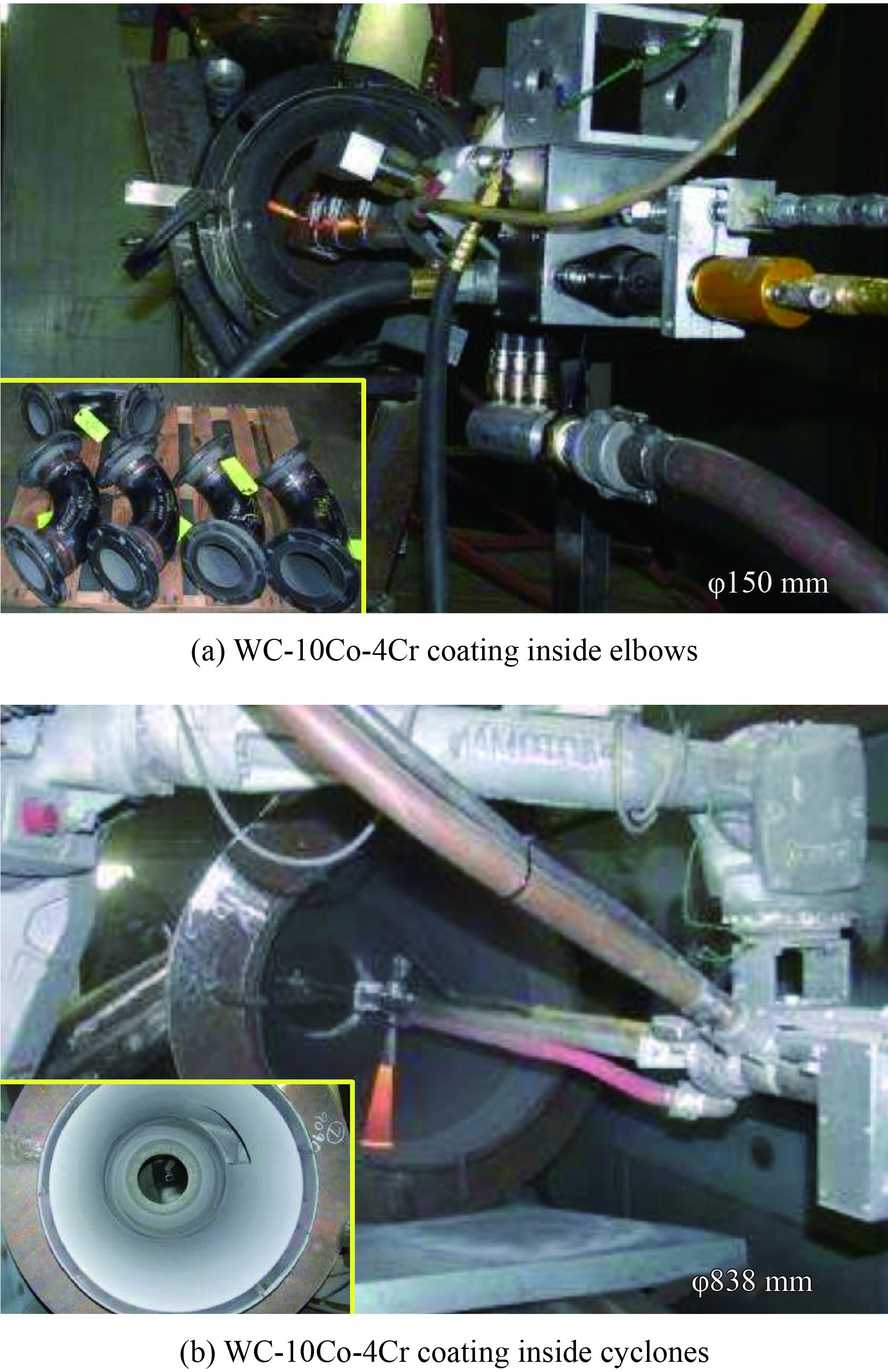

2012年,美国Kermetico公司研制出旋转式内孔超音速空气助燃(HVAF)粉末喷涂系统[55]。由于采用空气助燃(混合燃气中氧气含量较HVOF低5倍),致使其燃烧温度低至1000 ℃,能够尽量防止金属氧化和硬质碳化物脱碳,可使粉末原料在形成涂层后仍保持其最初的力学性能。该系统配备的30 kW功率内孔超音速火焰旋转喷枪AK-IDR能够喷涂最小内径为100 mm的工件。其所制备的WC-10Co-4Cr涂层硬度达到1050~1250 HV0.3。目前,该技术已经用于提升炼油厂管道、化工管道弯头、旋风分离器等输送各类介质的压力管道或容器内表面的耐腐蚀性能(图13)。

4 内孔电弧喷涂内孔电弧喷涂(Internal diameter-wire arc spraying, ID-WAS)技术是成本最低、能源利用率最高、操作最简便的内壁涂层制备技术。其工作原理通常是将两根被喷涂的金属丝作为自消耗性电极并输送电流,利用相互靠近的丝材端部产生的电弧将其熔化,并借助高速压缩空气对液滴进行雾化后,使之加速撞击内壁形成涂层(图14)。同样,根据喷枪结构设计的不同,该技术可分为3类。

4.1 旋转偏差内孔电弧喷涂旋转偏差内孔电弧喷涂的原理为:喷枪内部送丝的对称轴与内孔件的中心轴线重合,喷枪不转;在枪头末端的外侧另设可绕中心轴线高速旋转的径向偏差头。高速压缩空气共分两路,主气路(雾化气路)与外孔电弧喷枪类似,从两丝材的对称轴线吹出;次气路(偏差气路)通过外侧偏差头的喷嘴阵列孔吹出。其中,第二路气流可使电弧束流发生偏转并朝向缸孔内壁沉积涂层。

1999年美国TAFA公司率先研制出该型内孔电弧喷枪939ID-extension[57],其偏差头内圆孔阵列呈3个同心半环形分布,圆孔数量为31个(后增加至40个),但对束流的偏转效果较弱。2007年,Bolot等[58-59]运用计算流体力学模拟了电弧束流射出喷枪头部的压力场和速度场,并对偏差头内圆孔的形状和位置分布重新做了优化。图15对比了偏差头结构改变前后,不同偏差气流对电弧束流的影响。可以看出,在给定相同的气路压力下,新的偏差头可有效增大偏转角度,提高束流速度和密度,降低电弧束流边缘效应影响,减小雾化的飞行粒子尺寸,从而提高涂层质量及与基体的结合强度(从15 MPa 提高到22 MPa)。

此外,Metco公司研制的SmartArc PPGT-190/290内孔电弧喷枪同样在其头部安装了偏差头[60],但与之前所述不同的是,喷枪的雾化气路不再沿喷枪中心轴线吹出,而是来自于偏差头中心的“十字”通孔,这样该路气体不仅起到雾化熔融金属液滴的作用,同时能够直接引导所产生电弧束流的方向,使之朝向工件内壁喷涂(图16)。而且,在“十字”孔周围排布有环绕一周的次级孔,从这些孔吹出来的次级气平行于主气路方向,以最大程度限制发散的电弧束流。DPV-2000®监测结果表明[61],该型喷枪在标准工作条件下(电压28 V,电流200 A,雾化气体总压力0.45 MPa),雾化产生的NiAl熔滴飞行速度在66~88 m/s内。

|

| 图 16 旋转偏差内孔电弧喷涂实际运行状态(内插图为SmartArc PPGT型喷枪的径向偏差头) Fig. 16 Actual spraying process of deviation-type ID-WAS (insert shows the head design of SmartArc PPGT gun) |

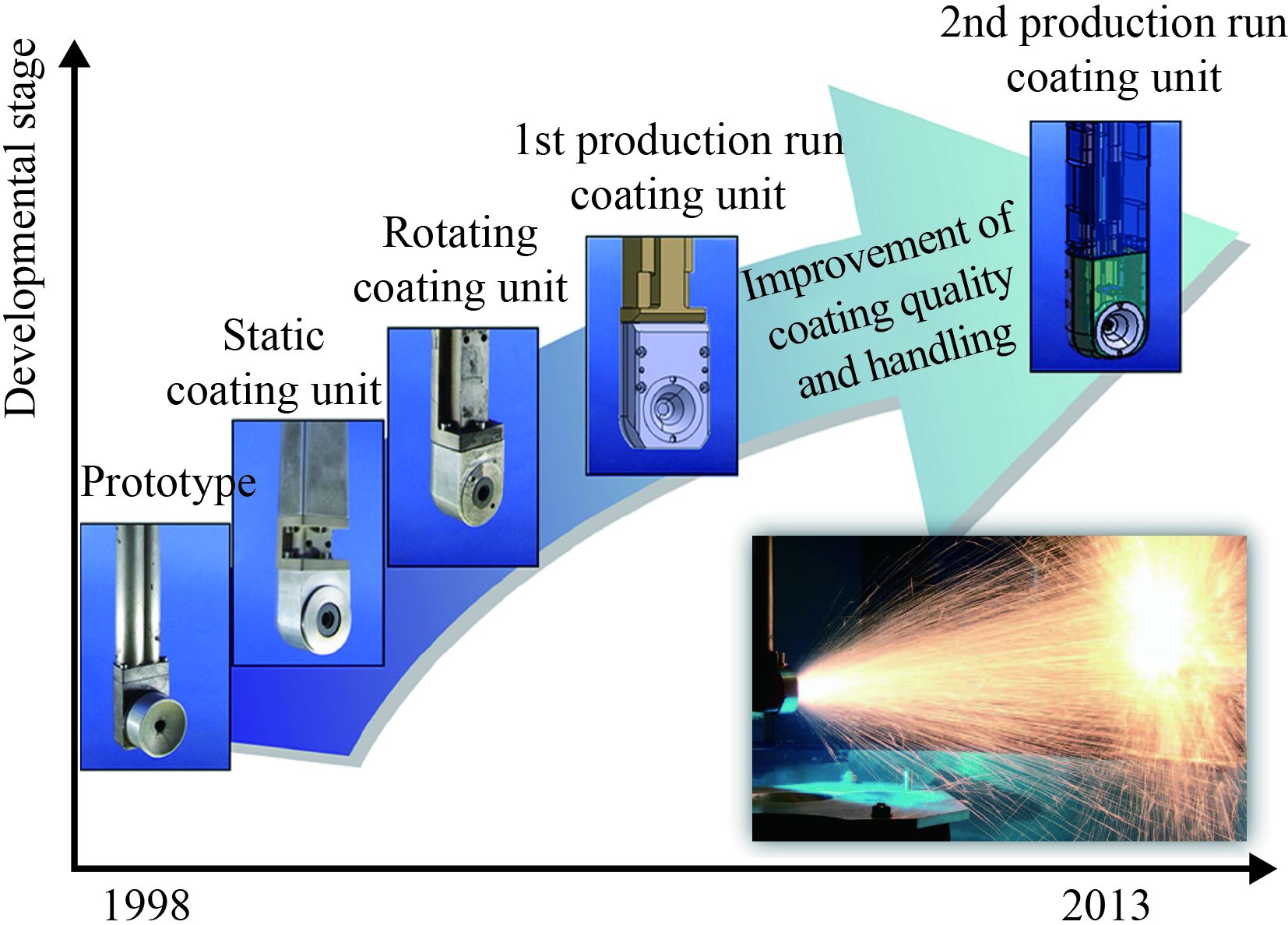

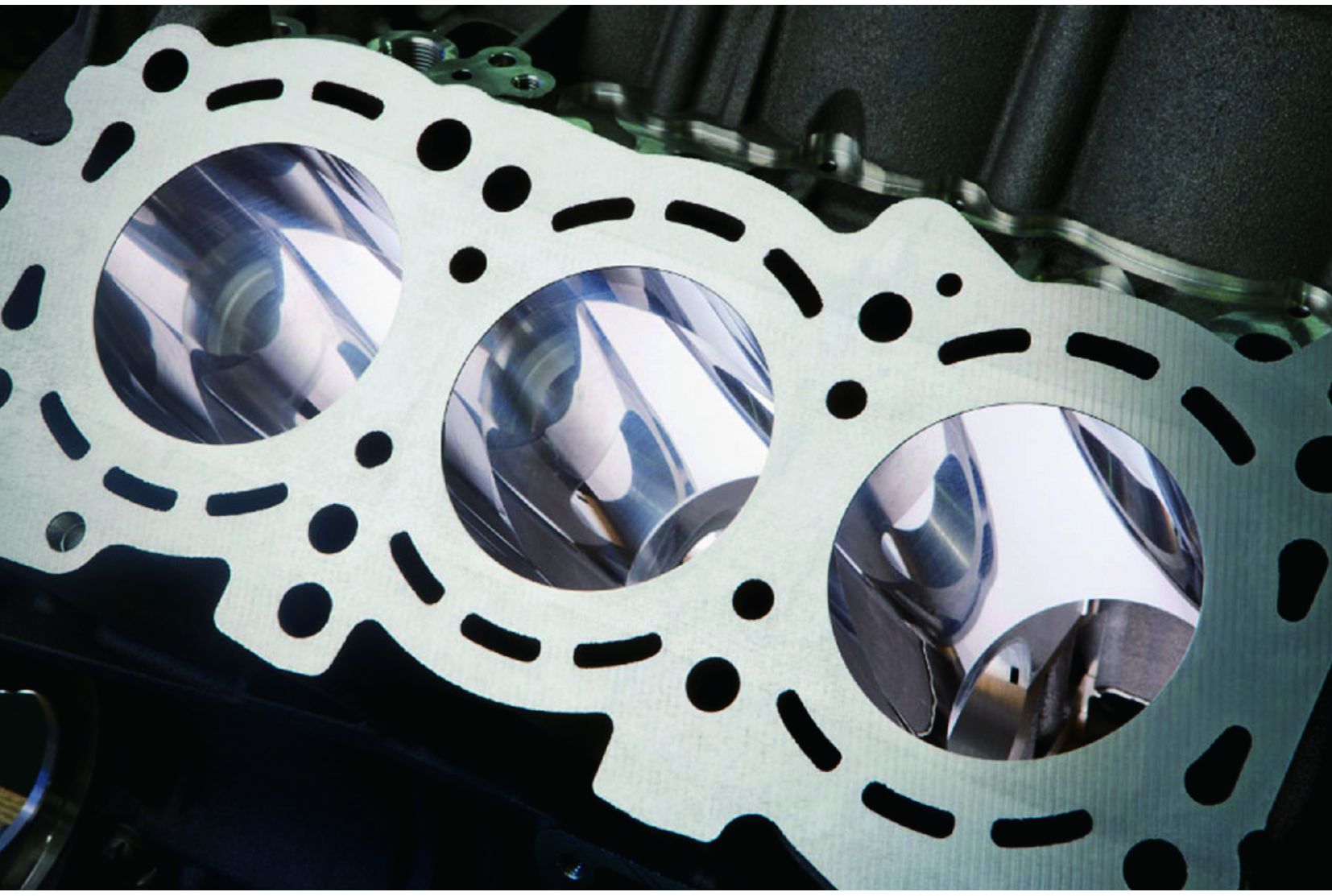

喷枪端部送丝轴线直接垂直于工件内表面,喷枪绕自身旋转,自转轴与内孔中心轴线重合。该作业方式和喷枪样机最早由德国Daimler公司于1998年提出并研制,并命名为Lichtbogen Draht Spritzen (LDS德语; Rotating twin wire arc, RTWA; Twin wire arc spraying, TWAS)。2003年,该公司正式推出了性能稳定的第一代内孔旋转电弧喷枪,并很快投入到工业生产。经不断发展,2011年,LDS®升级为NANOSLIDE®(图17),并向市场提供了成套的内孔旋转电弧喷涂解决方案,涵盖了各类丝材喂料、发动机缸体内壁清洗粗化、内孔电弧喷涂和内壁珩磨加工等[62]。图18展示了该项技术的发展历程[63]。目前,NANOSLIDE®技术主要应用在Mercedes-Benz,Mercedes-AMG和BMW等多个豪华汽车品牌的高性能发动机生产中,包括Benz OM654/651,Benz ML350,AMG gasoline V8,M133-AMG和Mercedes V6/V8等[64-66]。根据Daimler公司公布的数据,NANOSLIDE工艺可以降低汽车平均油耗3%,提升发动机热效率1%,每年可节省约1000吨铸铁和8000吨铝合金。

|

| 图 17 经NANOSLIDE®技术处理的发动机曲轴箱 Fig. 17 Engine cylinder treated by NANOSLIDE® technique |

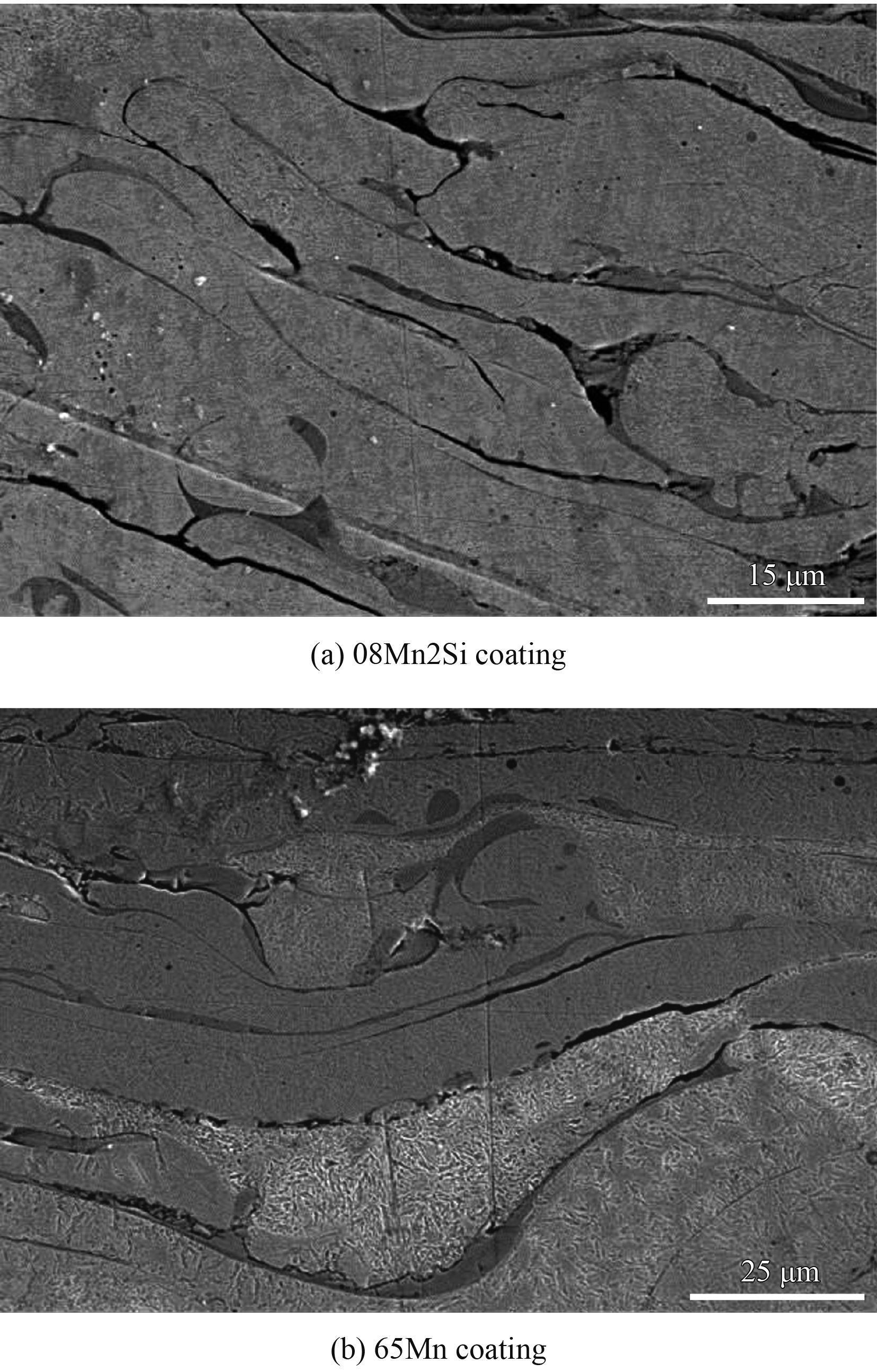

在工艺方面,该公司技术团队[56]综合采用LDA (Laser doppler anemometry)、NIR (Near-infrared sensor)、PIV (Particle image velocimetry)和Spray watch 4种手段监测不同工艺参数下内孔电弧束流及粒子飞行特性(温度、速度、分布密度和熔滴大小等),并且对比了这几种监测方式的优缺点、精度误差及各自适用情况等,有效指导了高质量TWAS涂层的制备。此外,Hahn等[67]分别用FeC0.8普通碳钢丝材和新研制的FeCr26C0.1B2粉芯丝材制备涂层,发现较低飞行速度(<150 m/s)使粒子搭接不够充分,涂层内孔隙较大(图19(a)),表面较粗糙(Ra高达10.13 μm)。但是FeCr26C0.1B2涂层中存在的众多非晶和纳米晶结构(图19(b))可增强涂层力学性能,硬度从FeC0.8的约500 HV提高至约 700 HV。

4.3 单丝钨极内孔电弧喷涂考虑到TWAS技术必须同时驱动两个送丝机构所送的丝绕中轴旋转,而且在枪头处要使丝材弯折一定角度,这便增大了枪头体积和送丝阻力。因此,一种基于单丝电弧喷涂(Single wire arc spraying, SWAS)原理的内孔喷涂装置被研制出来,即采用单丝搭配钨极的思路:电弧由非消耗性的钨极(阴极)和消耗性的单根喷涂丝材(阳极)短接产生;喷枪结构上,钨极和丝材成45°~90°角,这既保证了送丝和电弧燃烧的稳定性又使整个装置轻便简化。

1993年,Ford汽车公司最先开发出了旋转单丝电弧喷涂技术。喷涂时,以丝材为旋转轴,钨阴极绕其转动,高速雾化气体从阴极喷射而出并带动熔滴喷向零件内壁形成涂层[68],但未见该项技术的后续研究报道。2010年后,沈阳工业大学的李德元课题组在国内率先研制出单丝钨极电弧喷涂系统(图20)[69-71],并经不断改进,现役的第四代内孔电弧喷枪可喷涂最小内径为40 mm。但喷枪操作为平移式,不能稳定可靠旋转,自动化程度有待提高。

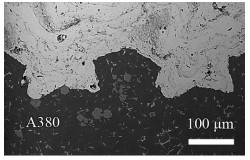

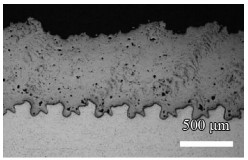

图21为李德元课题组制备的两种典型铁基涂层截面形貌(低碳钢08Mn2Si和高碳钢65Mn)。可以看出,涂层均呈现出典型的层状结构,带条状氧化物多存在于粒子堆垛搭接处,孔隙较明显(3.24%~6.23%)。涂层的显微硬度分别为209~255 HV0.1和111~433 HV0.1,尤其是在夹杂物和孔隙处的硬度更低。总体来说,这种工艺和设备还需继续优化改进。

5 内孔热喷涂技术综合评价 5.1 内孔热喷涂工艺对比到目前为止,围绕内孔零部件服役表面强化和修复的热喷涂技术主要分为4大类(9小类)。各技术的主要优、缺点及关键工艺参数如表6所示。总体来说,以粉末为喷涂喂料的内孔热喷涂技术(ID-PS, ID-HVOF)具有可喷涂材料类型广(适应陶瓷和高性能合金材料喷涂),喷涂工艺可控性和稳定性好等特点;而以丝材为喂料的PTWA和ID-WAS技术的显著优势是沉积效率高(90%左右),且喷涂设备的原理和结构相对简单,加工成本低。

| Technology | Classification | Development | Assignee | Particle

velocity |

Jet

temperature |

Melting

degree |

Versatility in the

choice of material |

Minimum bore

diameter |

Heat transfer

into substrate |

Deposit

efficiency |

Porosity | Adhesion

strength |

Process

cost |

Industrial

status |

| ID-PS | Irrotational | From 1985[72] | Metco | <300 m/s | ~10 000 ℃ | High for MMCb Medium for CMCc |

High versatility: Metallic alloys; MMC; CMC;Ceramics | 28 mm | Low | 80%−90% (metallic alloys[73]) | 1.83%−

2.38% |

40−

70 MPa |

Low | Small basis |

| Rotary | From 1994 | Metco | 51 mm | 1%−3% | Mass production | |||||||||

| PTWA | PTWA/

RSWd |

From 1994 | FSI | 100−130 m/s | ~10 000 ℃ | High | Restricted choice: Fe-C alloys; Fe –flux cored wire | 35−360 mm | Medium | ~ 90% | <2% | 40−

68.5 MPa |

Medium | Mass production |

| ID-HVOF/ID-HVAF | Inclination- | From 2001 | Gadow R. | <850 m/s | 2500−

3200 ℃ (HVOF) 1800− 2100 ℃ (HVAF) |

Medium: A short spray distance is required | Metallic alloys; MMC; NiCr-Cr3C2; Co-WC;Limitation for refractory materials | 80 mm | Very high | 32%−55% | 0.8%−

2.6% |

55−

74.7 MPa |

Very high | Small basis |

| Irrotational | − | − | 80 mm | 48%−70% | 0.1%−

0.5% |

>82 MPa | ||||||||

| Rotary | From 1992 | General Motors | 100 mm | − | 0.2%−

0.3% |

− | ||||||||

| ID-WAS | Deviation- | From 1999 | TAFA; Metco | <150 m/s | ~4000 ℃ | Medium: Formation of melted particle is difficult to control | Restricted choice: Fe-C alloys; 65Mn; 4Cr13; FeCr26C0.1B2 filler wire | 90 mm | Medium | Higher than ID-PS | 2%−3% (<5%) | 15−

22 MPa without special pretreatment |

Low | Small basis |

| LDS | From 1998 | Daimler AG | 60 mm | ~3% | Mass production | |||||||||

| ID-SWAS | From 1993 | Ford Motor | 40 mm | 5.51%−

11.56% |

− | Prototypes | ||||||||

| Note: a. Most of details from the corresponding references can be found all over this review; b. MMC, Metal Matrix Composite; c. CMC, Ceramic Matrix Composite; d. RSW, Rotating Single Wire. | ||||||||||||||

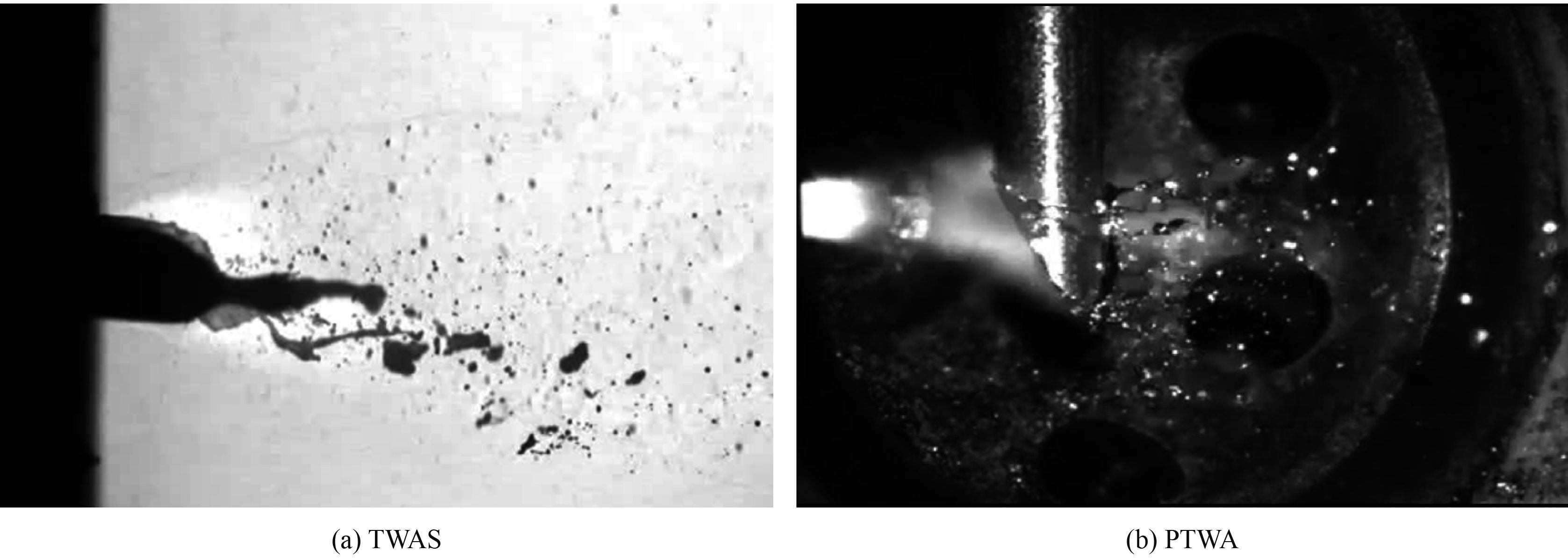

此外,研究人员详细对比研究了不同内孔热喷涂技术的射流特性和最终涂层性能。Hahn[67]等运用PTWA,ID-HVOF(线材)和TWAS 这3种工艺在内径84 mm的铝合金气缸上分别制备了FeC0.3,FeC0.8和FeCr26C0.1B2非晶/纳米晶涂层,并对比了它们在超声浸油条件下耐空蚀磨损性能。结果表明,涂层内部共有的结构缺陷(孔隙和较弱的层状搭接)是影响涂层耐磨性的关键因素,采用不同工艺制备的涂层磨损量在一个数量级,且均远小于灰铸铁钢套。FSI公司运用SprayCamTM观测了PTWA和TWAS两种工艺喷涂时射流中的粒子空间位置分布[74](图22),发现虽同为丝材喂料,TWAS工艺丝材熔化产生的熔滴粒径大小不一、分布不均,而PTWA采用等离子弧作为热源熔化丝材,产生的粒子更加均匀稳定。Bolot[58]等指出,旋转偏差电弧喷涂工艺的稳定性好,生产成本低于内孔等离子喷涂。并且,在结构上只需将偏差头旋转,其余部分保持稳定,从而简化了TWAS装置内复杂的旋转送丝和喷枪结构。

|

| 图 22 利用高速摄像捕捉两种热源处飞行粒子的空间位置分布 Fig. 22 Spatial distribution of in-flight particles at different thermal sources obtained by high-speed camera technique |

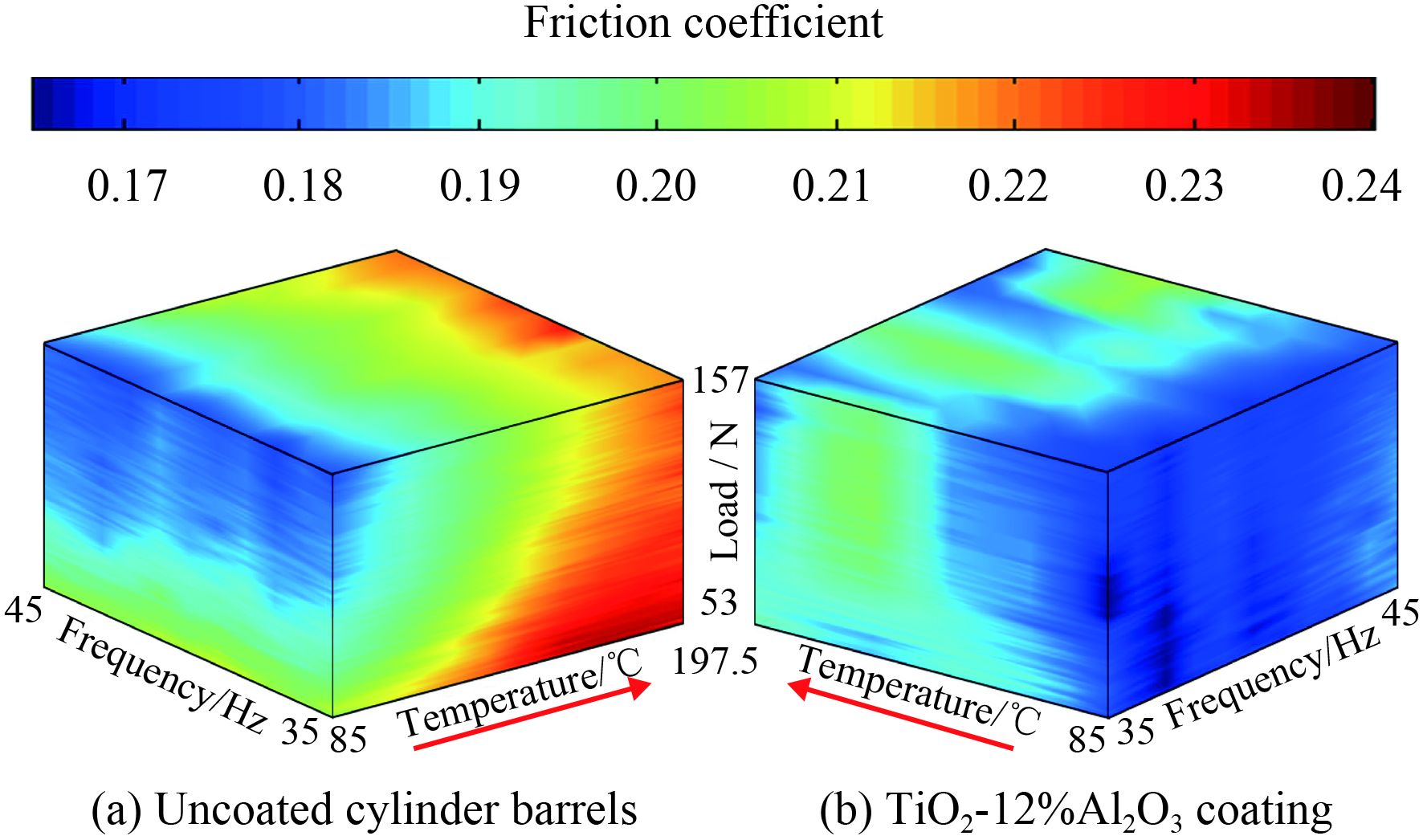

内孔零部件的喷涂往往以提升其耐磨和防腐性能为目的,摩擦学性能更是绝大多数工程应用的关注焦点。表7详细列举了各工艺下多种材料体系涂层的摩擦因数、磨损量及其和灰铸铁气缸套材料的性能对比。可以看出,内孔热喷涂涂层在油润滑条件下的摩擦学性能全部优于普通灰铸铁材料,尤其是耐磨性方面提升显著。为进一步研究贴近实际服役工况下的涂层性能,研究人员[75-76]还系统考察了涂层在温度、载荷和滑动频率大范围变化条件下涂层的减摩耐磨性。图23为He等[76]以航空活塞发动机缸体为研究对象,绘制的涂层摩擦系数随上述3个参数变化的四维云图,可以直观地对比不同参数条件下涂层的减摩耐磨性能。Bobzin等[77]指出,受高温燃烧产物及润滑油中活性物等特殊化学介质作用,发动机缸体内壁用PTWA-FeC0.8涂层还会呈现出较严重的腐蚀磨损。为此,他们设计了FeCrBMn粉芯丝材,经考核,该材料体系不仅保持了原有碳钢涂层摩擦学性能,而且耐蚀性能明显改善。

| Fabrication technique | Materials of

coatings (w/%) |

Operating

conditions |

Friction of coefficient | Wear rate (volume/depth) | |

| Compared to GCIa | Cylinder (in ↑/↓%) | ||||

| ID-PS[78, 82-83] | M1-P | 160 N, 84 mm, Cr-plated piston ring, oil: Mobil 5W30 lubricant, 70 ℃ | 300 r/min | 0.0374 (↓59.4%) | |

| 500 r/min | 0.0224 (↓71.1%) | ||||

| FFS | 300 r/min | 0.0459 (↓50.2%) | |||

| 500 r/min | 0.0288 (↓62.8%) | ||||

| Al2O3-12% TiO2 | 160 N, 20 Hz, 25 mm, 12 h, Cr-plated piston ring, oil: SAE 50 ‘Bandar’ | 25 ℃ | 0.091 (↓24.8%) | 1.12b (↓7.4%) | |

| 150 ℃ | 0.088 (↓23.5%) | 0.69 (↓62.1%) | |||

| 250 ℃ | 0.075 (↓31.2%) | 0.28 (↓91.2%) | |||

| F2071 | 240 N, 10 Hz, 13.2 mm, 6 h, 10W-30 oil, 80 ℃,

Cr-Al2O3 coated piston ring |

0.132 (↑3.9%) | 1.24 (↓88.0%) | ||

| TiO2 | 0.150 (↑18.1%) | 1.31 (↓87.3%) | |||

| Cr2O3 | 0.152(↑19.7%) | 0.79 (↓92.3%) | |||

| PTWA[18, 44, 81] | FeC0.8 | 150 N, 4 mm, 50 Hz, 5W-30, 130 ℃ | CrAlN piston ring | 0.056 (↓40.6%) | |

| DLC piston ring | 0.060 (↓34.8%) | ||||

| AlCrFe (AlCrO) | CrAlN piston ring | 0.044 (↓54.2%) | |||

| DLC piston ring | 0.059 (↓52.2%) | ||||

| FeC0.3 | 150 N, 8 Hz, 6 mm, 80 ℃, Motor oil 5W30, Nitrided piston ring | 0.070 | 5.1 nm/h | ||

| FeCr9C0.4B2 | 0.076 | 1 nm/h | |||

| AISI 1010 steel | 5 N, 2 mm, 5 Hz,

16.67 min, SAE 5W-30 |

DLC coated piston ring | 0.110 | 0.90 mm3/h | |

| CrN coated piston ring | 0.160 | 1.91 mm3/h | |||

| ID-HVOF[53, 84] | FeC0.1+50%FeO | 80 N, 8.99 mm, 10 Hz, 20 h, SAE 5W-30, Molybdenum coated thermal steel ring | 0.102 (↓17.7%) | 1.0173 μm (↓5.6%) | |

| Cr3C2/NiCr | 150 to 473 N, 30 mm, 5−15 Hz, 91−112 ℃, 8 h (an experimental cycle) CrN coated piston ring, Mobil Delvac 15W40 | 0.025 (↓56.6%) | 0.102 μm (↓91.5%) | ||

| TiO2-20%TiC | 0.065 (↓14.6%) | 0.022 μm (↓98.2%) | |||

| MMC | 0.028 (↓50.4%) | 0.155 μm (↓87.1%) | |||

| Fe-alloy | 0.059 (↑4.5%) | 0.250 μm (↓79.2%) | |||

| ID-WAS[44, 85] | FeC0.8 (smooth honed) | 2 N, 0.3 Hz, 5 mm, 10 min, Cr-plated piston ring oil: SAE 10 W30 | ~25 ℃ | 0.135 | |

| 100 ℃ | 0.162 | ||||

| 150 ℃ | 0.160 | ||||

| FeC0.8 (Helical honed) | ~25 ℃ | 0.179 | |||

| 100 ℃ | 0.216 | ||||

| 150 ℃ | 0.174 | ||||

| FeC0.9 | 150 N, 8 Hz, 6 mm, 80 ℃, Motor oil 5W30, Nitrided piston ring | 0.071 | 14.4 nm/h | ||

| 150 N, 8 Hz, 6 mm, 80 ℃, Motor oil 5W30,

Cr-ceramic plated piston ring |

0.078 | 13.4 nm/h | |||

| Note: a. GCI, Gray cast-iron; b. Unit: 10−8mm3/(N·m). | |||||

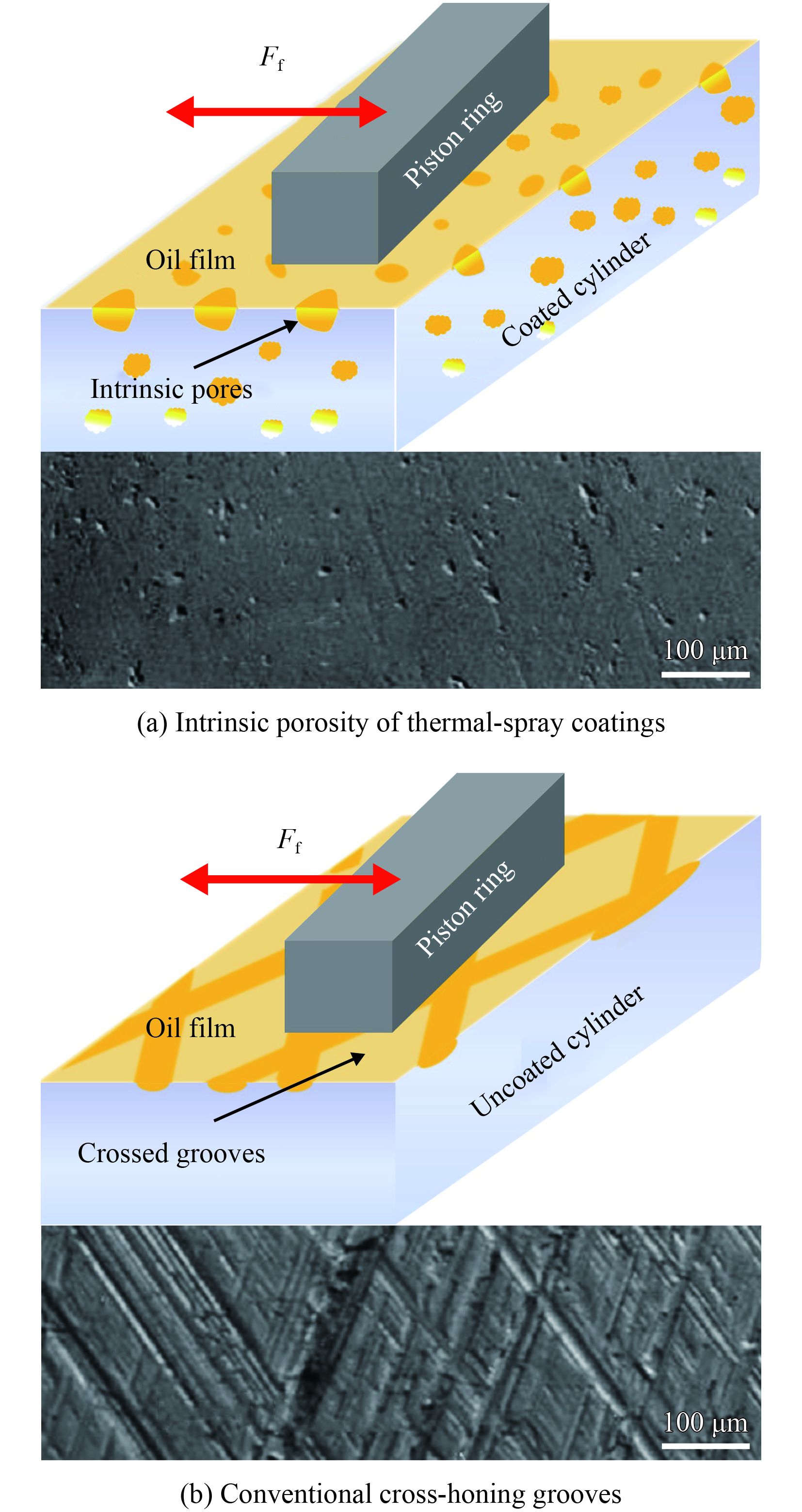

进一步地,在减摩耐磨机理方面,研究人员重点对铁基涂层做了深入揭示。Akalin等[78]指出,相比于传统的内孔类运动部件表面贮存润滑油的珩磨网纹,ID-PS涂层内部散布的微/纳孔隙可以长久地储存丰富的润滑油,使其在摩擦磨损中更容易进入流体动压润滑状态,且涂层表面粗糙度更小,从而表现出更低的摩擦因数和更优异的持久服役能力。

Darut等[75]认为PTWA涂层内高含量的氧化物可在摩擦磨损中发挥良好的减摩性能。Spencer等[79]全面考察了ID-PS不锈钢涂层和陶瓷涂层在宽载荷和宽频率范围内的摩擦学性能,并通过试验和数值模拟相结合的方法建立了摩擦因数与涂层表面油膜厚度的关系。Hahn等[80]联用TEM和EFTEM(Energy Filtered TEM)技术分析了PTWA涂层在发动机气缸上、下止点及行程中点3个位置处磨痕(亚)表面晶体结构和化学组成的变化。结果表明,在燃烧残余物、热应力和机械应力的共同作用下,涂层表面生成了一层带有少量磨屑的致密非晶碳膜,而亚表层的晶粒得以细化成纳米晶粒(50~150 nm)。这样就从纳观角度揭示了涂层具有优异耐磨性的原因。

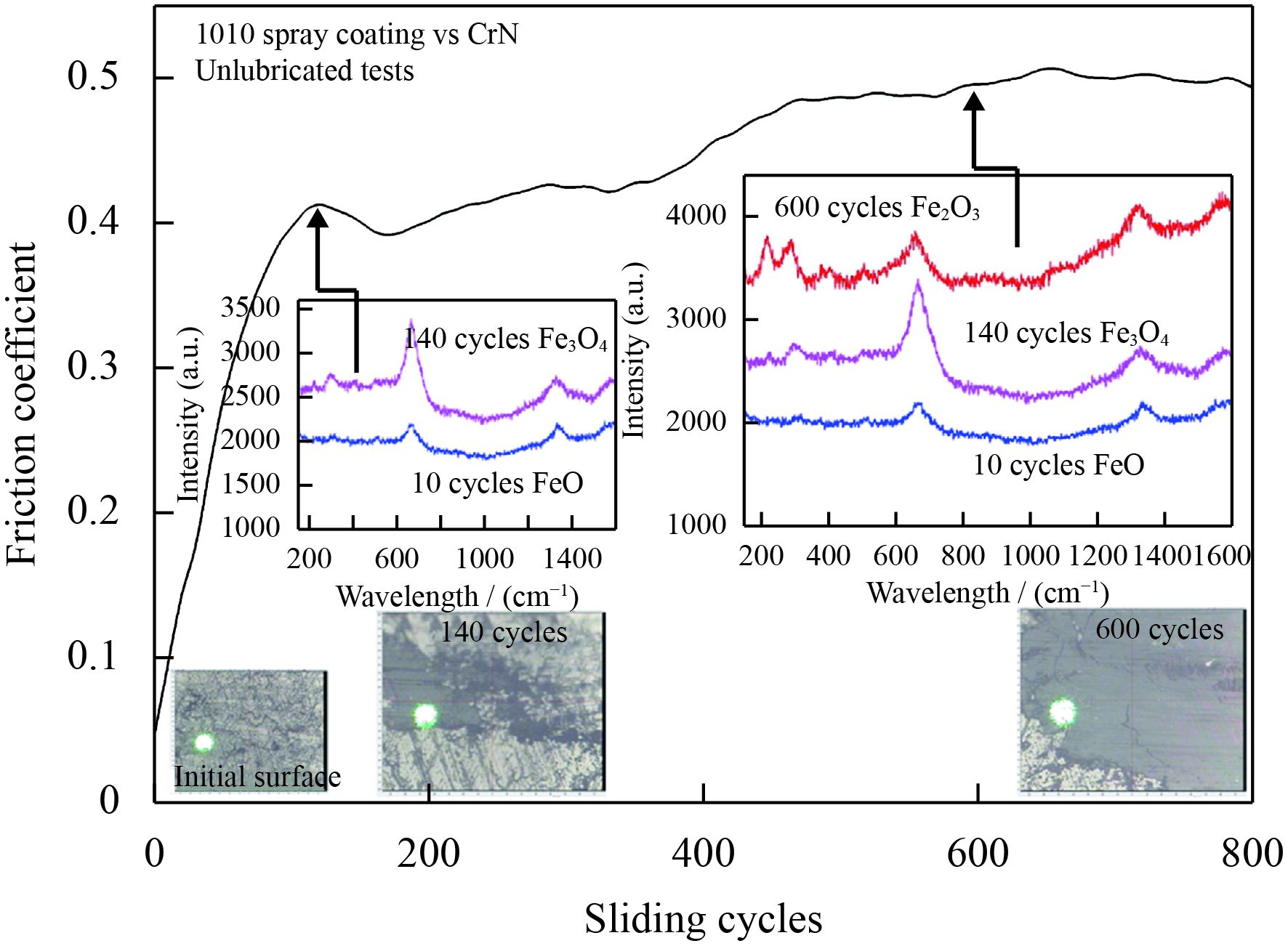

Banerji等[81]通过原位拉曼光谱技术同步观察了PTWA-1010碳钢内壁涂层在干摩擦条件下(对摩副为镀DLC活塞环)的磨痕表面变化。发现在磨合初期,摩擦因数持续增加,磨痕表面受氧化生成FeO;随着时间增加,Fe3O4和Fe2O3也先后产生;在磨损后期,磨痕表面逐渐全部转化为Fe2O3,摩擦因数渐进平稳至0.5(如图24所示)。

此外,TEM分析表明,在磨痕表面还有一层厚度约为100 nm厚的非晶碳质保护薄膜,可以减缓表面氧化和粘着,进而降低摩擦因数。Umer等[86]采用AFM(Atomic Force Microscopy)技术建立了有关ID-PS涂层(FeMo和TiO2)表面粗糙程度的LFM(Lateral Force Mode)接触力学模型,由此揭示了纳米尺度下接触界面剪切强度、等效弹性模量和表面自由能与摩擦因数之间的依变关系。

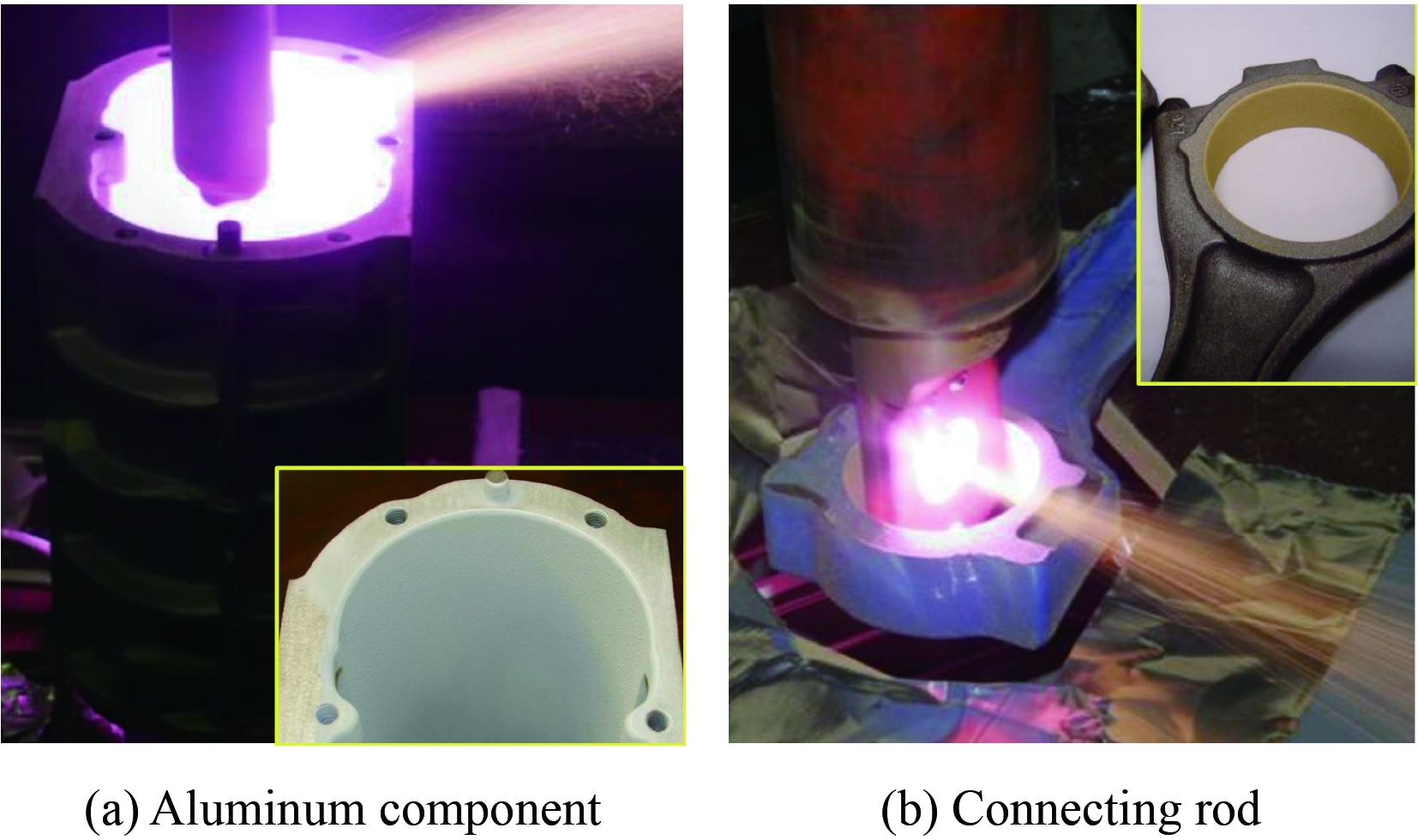

6 内孔热喷涂层制备的关键难题图25展示了内孔热喷涂层制备的工艺流程。第一步,工件内壁预处理:通过对内孔零部件进行镗磨加工,去除表面腐蚀层、微裂纹和氧化物等缺陷层;然后对基体表面进行活化(详见第6.1节),同时注意在喷涂前保证内表面干燥清洁[87]。第二步,零件内壁涂层成形,详细工艺过程参见文中第1~4章;第三步,内孔涂层后加工:主要包括粗磨和精磨。如果是摩擦运动部件内壁涂层,则还需珩磨出可贮存润滑油的交叉状网纹(30°~45°)。珩磨过程中需要严格控制加工精度,包括涂层剩余厚度、圆柱度、表面储油体积(表面孔隙体积和网纹沟槽体积)和表面粗糙度(Sa, Sz, Sk)等[43]。此外,对于工作在腐蚀介质中的内壁涂层,还需要对其进行适当的封孔处理。

|

| 图 25 内孔热喷涂层制备的工艺流程 Fig. 25 Schematic representation of internal thermal-spray coating process |

内孔涂层的制备是在半封闭空间中进行的,它存在工艺参数(尤其是喷涂距离)调节范围有限、喷涂时粉尘不易排出进而对涂层污染严重、喷涂热量在喷枪和涂层局部大量累积等工艺特点,使得内孔涂层的成形质量控制更加困难,也体现出其有别于常规外缘喷涂的众多特殊性。因此,如何提高涂层自身内聚强度及其与基体的界面结合强度,如何控制涂层结构缺陷和厚度在内孔环向和轴向分布的均匀性,如何调控涂层孔隙率和残余应力等问题都需开展针对性的研究才能确保涂层成形质量。

6.1 受限空间粉尘聚集与热量累积问题更为严重 6.1.1 涂层中粉尘夹杂和污染问题通常,内孔喷涂层很难达到相同工艺参数下外缘喷涂层的质量,尤其是对于大深径比内孔或者半盲孔内壁的喷涂层,一个重要原因就是内孔喷涂过程中大量粉尘粒子不能及时排出,最终造成涂层夹杂和污染。

粉尘粒子主要来源于以下3种途径:①部分粉体未能在送粉载气的作用下进入到焰心,而是散布于束流的边缘,尤其是对于小径粒子更容易受热泳力作用弹出射流;②狭小的内孔喷涂空间,直接限制了有效的喷涂距离,粉体在高温射流中不能充分的加热和加速,进而产生大量半熔或未熔颗粒,这些颗粒撞击到基体表面后很容易反弹至周围空间中;③具有较高Sommerfeld数的过熔粒子在撞击铺展过程中会产生众多二次粒子[88],飞溅到内孔空间中。

进一步地,弥散于内孔环境中的粒子以两种方式再沉积到涂层中,一是束流周围的粉尘被重新卷吸至束流边缘,再次经历短暂的加热和加速,以较差的熔化状态和较弱的动能掺杂到涂层中;二是飞行熔滴直接与未沉积粒子正面碰撞,并将其粘附在表面带进涂层。以ID-PS技术为例,为保证可靠的涂层质量,对于金属基材料,喷涂距离一般应在85 mm以上,陶瓷基材料应在65 mm以上。如果是喷涂汽车或重型装备发动机缸体,其孔径大小分布在70~150 mm之间,这样实际的喷涂距离只有不到30~70 mm,在有限的缸体空间中,必然会产生大量无法及时排出的烟尘,进入到涂层中,将造成严重污染和夹生。Darut等[75]发现,在发动机缸孔两端的PTWA涂层氧化物含量(~17%)低于中间的涂层(~20%),分析认为,缸孔中间通风较差,含大量氧化物的烟尘颗粒更容易被卷吸至焰流进而带入到涂层中。王海军等[25, 89]设计了一套专用的抽尘冷却装置(见图2),弱化了气流干扰及粉尘污染等问题,改善了涂层熔化状态和组织结构(图26),使孔隙率降低了约61.3%,显微硬度提高了约18.4%,并且可将喷涂过程中的基体温度控制在190 ℃以下。

同样,较封闭的喷涂空间极易造成涂层和基体热量过度积聚。其原因主要包括两个方面:一是热喷涂射流温度高、能量输入大,在受限空间内这些热量无法有效排出,更多的通过对流传热和热辐射等方式将热量强烈的传递给涂层和工件;二是高温高速的粒子撞击在内壁上,在其铺展凝固过程中伴随着与壁面的热传导。Zhang等[90]建立了内孔喷涂层在冷却至室温过程中产生的自收缩力(Fs)、涂层与基体温度差(ΔT)和热膨胀系数差(Δα)之间的数学表达式(1):

其中,νs为基体的泊松比;νc为涂层的泊松比;Es为基体的弹性模量;Ec为涂层的弹性模量;rs为基体的外径;ro为基体的内径;rc为涂层的内径;A和B为不依赖于ΔT和Δα的变量。可以看出,相比于外缘喷涂,过度的热量累积使得ΔT和Fs增高。当该力大于涂层和基体结合力时,涂层便会出现开裂甚至剥落现象。因此,在内孔喷涂时,应采用合理的工艺参数,对工件进行充分冷却,选取与基体材质热膨胀系数相配的涂层材料体系,以避免在涂层中引入过大的热残余应力。Ford汽车公司在对到寿的5.2L V8型发动机进行再制造时发现,由于PTWA涂层较厚(1.25 mm),在刚喷涂后的数小时内,靠近气缸底部的涂层就有开裂和剥落现象。为此,他们通过残余应力松弛模型和有限单元法模拟了涂层的环向应力分布。结果表明,在喷涂同样厚度的涂层时,喷枪在缸体内往复25遍比10遍所产生的涂层最大残余应力低59.7%,在改进工艺后有效解决了该问题[91]。

6.2 异质材料界面结合强度问题更加突出内孔喷涂层对异质材料界面结合强度提出了更高要求,一方面是为了避免6.1.2节所述涂层成形过程中的开裂问题,另一方面内孔涂层在服役过程中受到较大的径向作用力或工件变形时极易发生涂层剥落。有研究表明[92-93],重载柴油机灰铸铁气缸套在缸体预紧力和周期性燃烧压力等作用下会产生极大的径向变形(例如,内径130 mm的气缸套,变形量最大可达45 μm[92],而内孔涂层的厚度一般不超过250 μm)。因此,必须确保涂层的结合强度能承受基体形变和径向应力的作用。

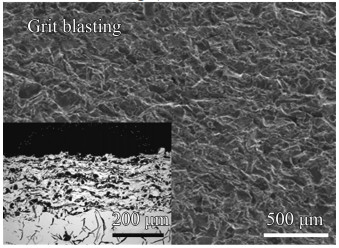

热喷涂涂层与基体的结合以机械咬合为主,所以喷涂前的基体预处理是提高涂层结合强度的关键工序。现有的内表面预处理技术主要以增大基体表面粗糙度和提高表面活性为目的,包括内壁喷砂、高压水射流活化和机械粗化等[94]。表8详细列出了这3种方式的优、缺点。由表可知,在选取表面活化工艺时,需要综合考虑特定待喷涂内孔件的尺寸、形状和材质。例如,常用机械粗化方式对铝合金缸体进行预处理,而内壁渗氮的灰铸铁缸套则更适合采用喷砂处理。

| Advantages | Disadvantages | |

Grit blasting (with Al2O3/SiC)

|

① Widely used,

② Suitable for all substrate materials, ③ Low cost, ④ Activation of areas in the block where overspray from coating application is possible (good adhesion of overspray), ⑤ Short cycle time per bore. |

① Decrease of the corundum average size all along the process (use of an automatic grit reconditioning system),

② Cleaning with pressurized air necessary after activation, ③ Consumption of pressured air and grit material, ④ Risk of grit particle contamination of any openings in the block, ⑤ Grit particles remaining entrapped in the surface. |

High-pressure waterjet (without abrasive)

|

① No contamination of block with abrasive particles,

② Higher bond strength of coating, ③ Experience in series production (Daimler and BMW), ④ Cleaning of the surface during activation. |

① Dedicated equipment necessary with high cost,

② Need for vacuum drying to reduce cycle time, ③ Only suitable for lightweight materials, ④ Small processing window (pressure and standoff distance of nozzle), ⑤ Opens up casting defects like pores, ⑥ Only areas perpendicular to waterjet activated, ⑦ Long cycle time, ⑧ 100% visual inspection of all activated surfaces required after activation. |

Mechanical roughening

|

① No contamination of block with abrasive particles,

② No separate equipment necessary if it can be done as part of the pre-machining of the block, ③ Very high bond strength of coating, ④ Profile control and modification. |

① Quality control of activated surfaces remains an open issue,

② Cleaning of the activated surface is necessary, ③ Only suitable for lightweight alloys (prohibitive wear rate on tool for cast iron), ④ Lifetime of tooling not yet determined in detail, ⑤ No activation of chamfers and honing recess, ⑥ Interrupted cut can be critical (e.g. ventilation holes, lower end of bore), ⑦ Complete filling of the open profile volume with coating material is difficult, ⑧ Dedicated equipment necessary. |

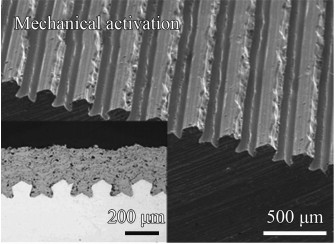

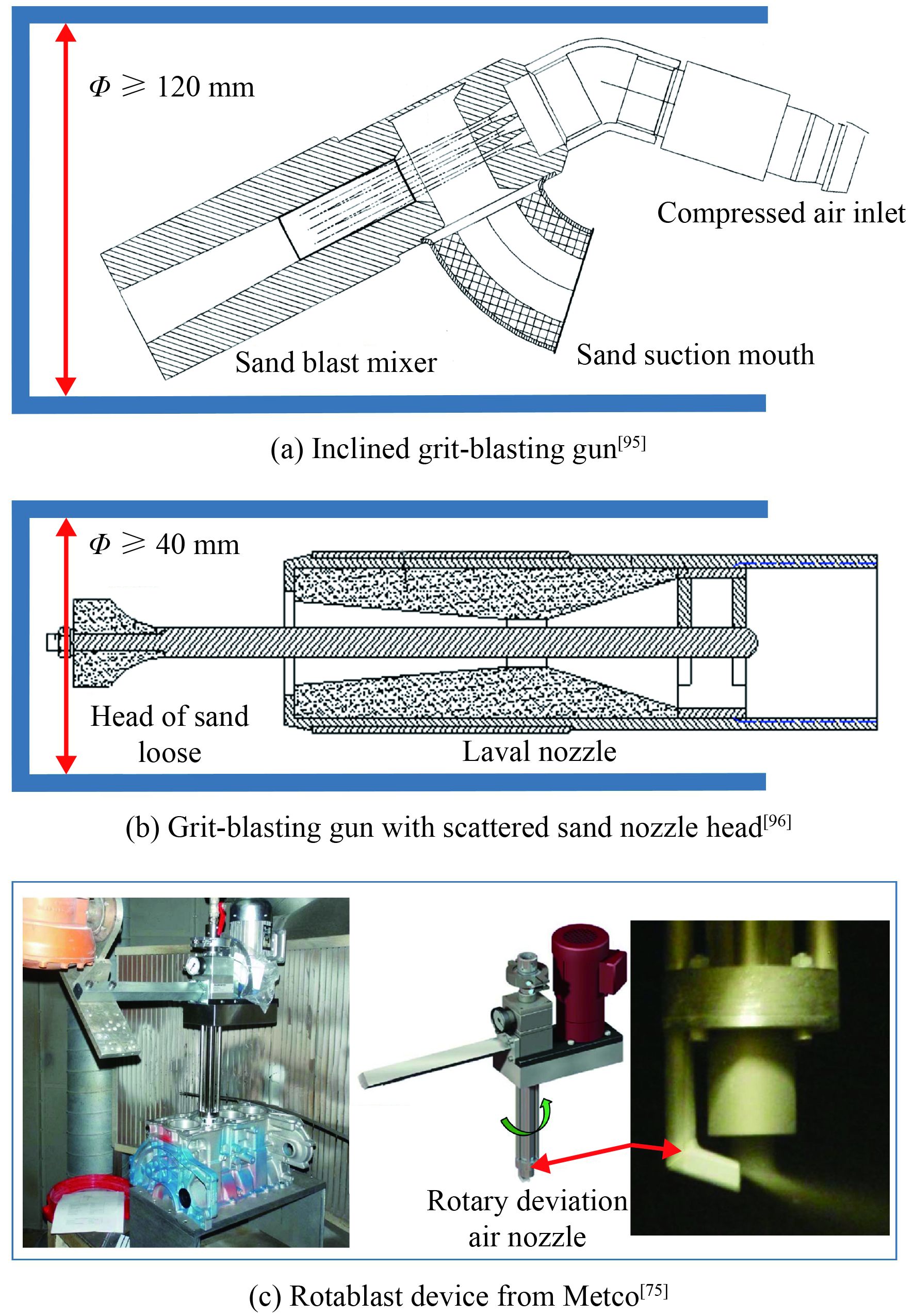

对于内壁喷砂,也可细分为3种方式(见图27)。第一种是将普通外缘喷砂枪进行简易改装,即适当缩小枪的体积并使枪头部弯折一定角度,这样枪就可以伸进工件对内壁进行处理,但该种方式并不适用于细长内孔件[95]。第二种是带有散砂头的喷砂枪,即压缩空气带着砂粒沿喷枪轴线撞击到散砂头上,经反弹的气砂混合体就能以接近垂直角度对内壁进行粗化。吕志利等[96]利用Spalart-Allmaras模型对喷砂气流场进行模拟,并通过优化散砂头最佳高度和位置使砂粒以最大动能喷向基体。第三种方式是内孔旋转喷砂,工作时砂粒从中间轴送出,同时一侧的偏差头绕喷砂枪360°旋转并吹出高压气体,使砂粒高速撞击在内壁,目前该技术已经实际应用在Metco公司发动机缸孔预处理工序中[75]。

|

| 图 27 3种内壁喷砂方式 Fig. 27 Three methods of inner surface grit-blasting |

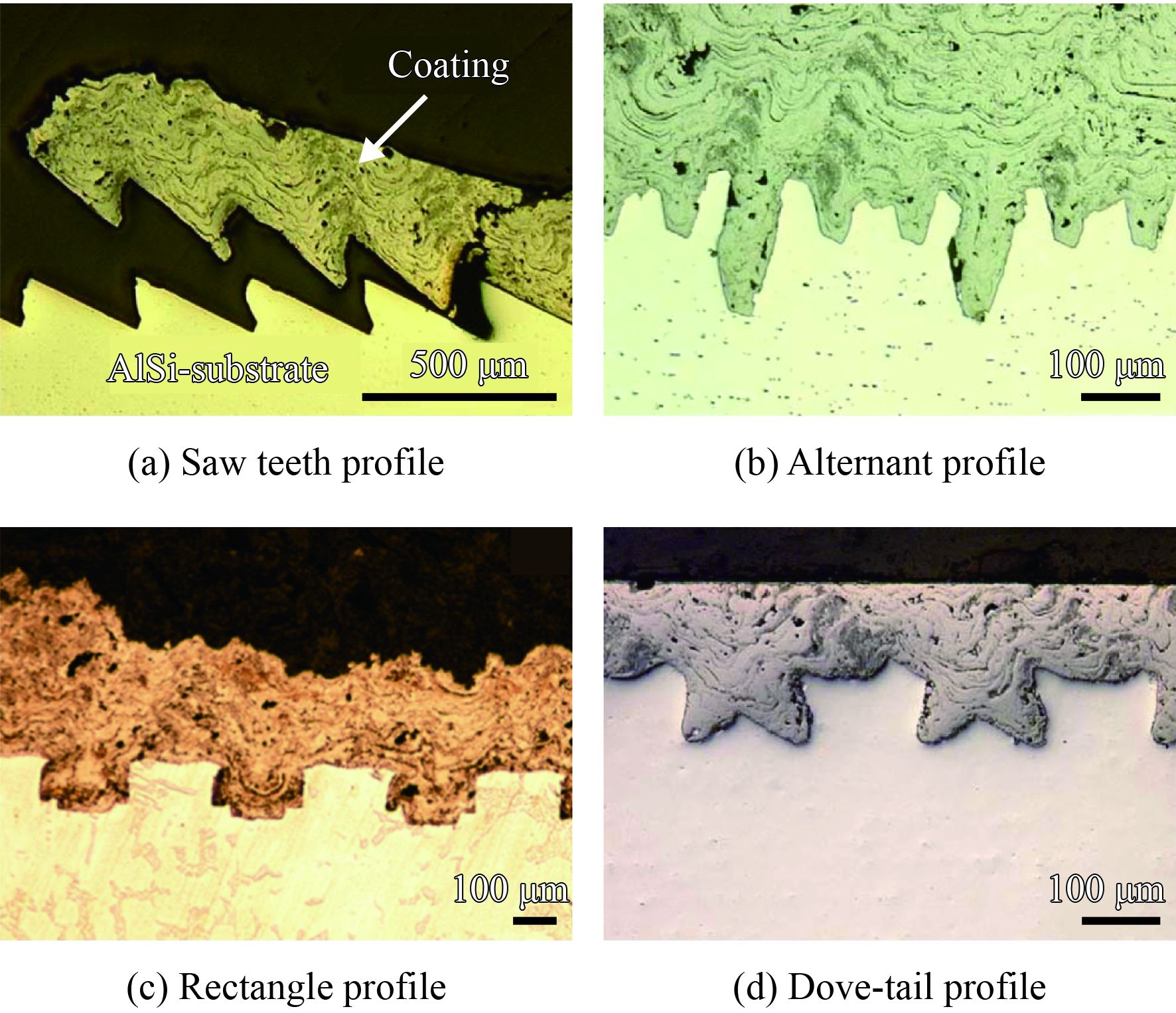

机械粗化主要是指用镗刀在铝合金缸孔内拉出锯齿、交替锯齿、矩形或燕尾等形状(图28),以增加涂层与基体的锚固嵌合效应从而大幅提升涂层结合强度(可提升至55~65 MPa)。特别是燕尾槽形粗化表面已经在工业生产中广泛应用,用于机械粗化的镗刀也从可转位刀片、双切刃刀片、四切刃刀片发展到最新的组合刀片[97-98](图29)。

|

| 图 28 不同机械粗化方式对应的涂层与基体界面轮廓形状 Fig. 28 Different mechanical roughening profiles to modify the bonding strength of internal coating |

|

| 图 29 用以机械粗化的各类型镗刀 Fig. 29 Different mechanical roughening tools for dove-tail profile |

孔隙率是评价涂层质量的重要指标之一,它的形成主要是由于不同熔化状态的飞行粒子在铺展后不能充分搭接和熔滴飞行时裹挟的气体未能及时从涂层内逸出所致。通常,涂层内原生性孔隙会弱化涂层的力学和耐腐蚀性能等,尤其是对于内壁接触腐蚀性介质的内孔件,要求涂层越致密越好。然而,对于摩擦运动部件内壁涂层,比如发动机缸体、液压机构仝缸等,涂层中固有的微孔(图30(a))可以有效贮存润滑油,其在珩磨后表面呈现出均匀分散的开放性孔隙。与传统灰铸铁缸套珩磨后的网纹结构相比(图30(b)),这些微孔的贮油能力是平顶珩磨网纹的2~3倍[43](可参见表4)。这样,运动副之间的摩擦就更容易从边界润滑过渡到流体动压润滑状态,减少冷启动时的剧烈磨损。更重要的是,由于涂层在整个厚度方向上都均布有孔隙,这种微孔储油结构不会像平顶网纹那样很快被磨平,而是随着涂层磨损深度的增加不断露出新的贮油孔隙,可长时间保有改善润滑和冷启动保护的能力[71, 78]。

|

| 图 30 缸体内壁珩磨后的不同表面形貌 Fig. 30 Different surface topographies after honing process of cylinder bore |

涂层的孔隙特征和分布常常与涂层的材料体系构成相关。Rauch等[46]利用压汞法测试了4种ID-HVOF涂层的孔隙大小、体积和分布。结果表明,珩磨后镜面般的WC/Co涂层孔隙较少且主要集中在0.2~0.4 μm的直径范围内;TiO2/TiC涂层表面散布有较大面积的浅孔隙;Cr3C2/NiCr涂层孔隙较深且边缘锋利;而Fe基涂层孔隙深浅不一且边缘不规则。

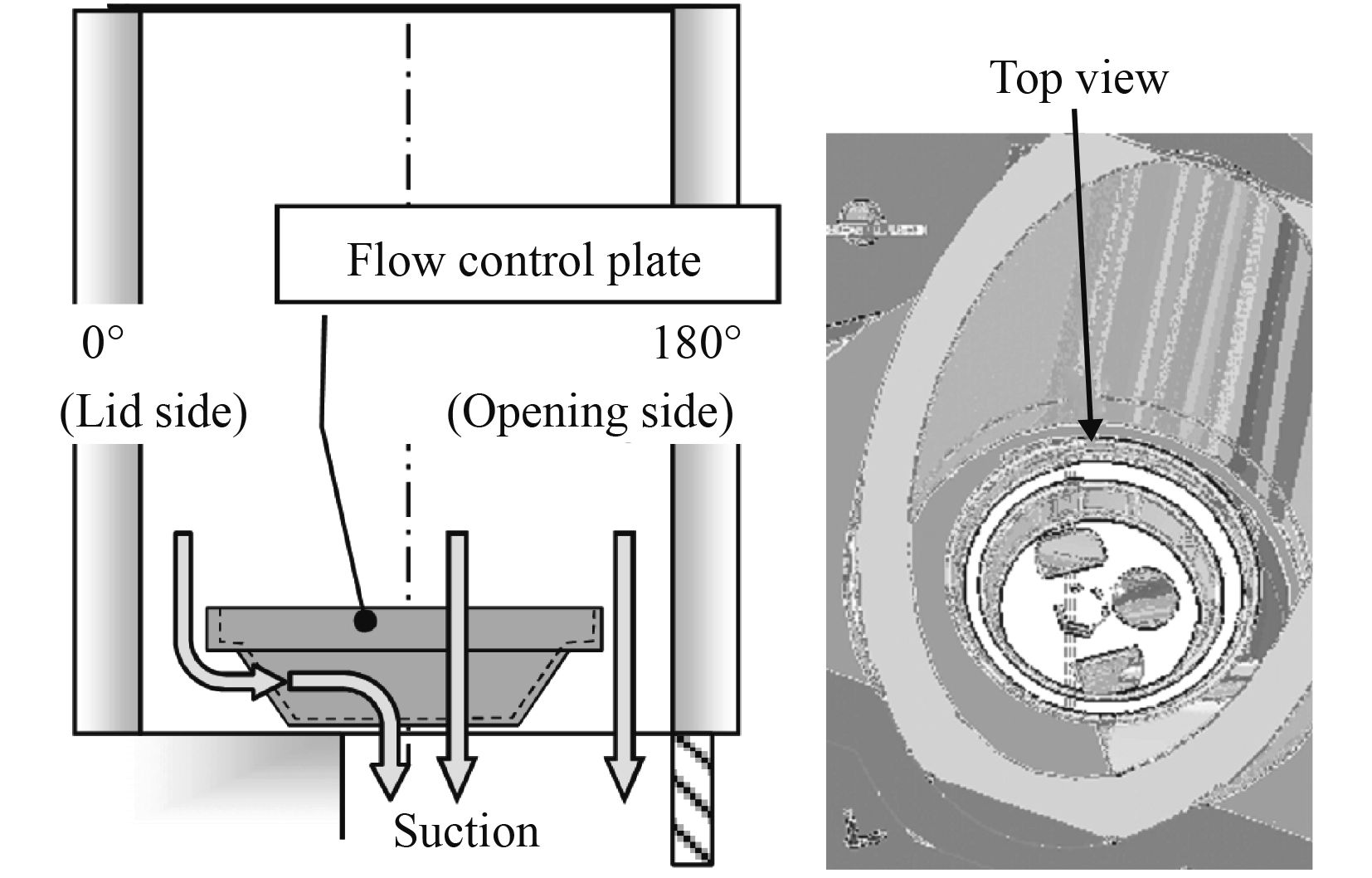

在涂层孔隙率控制方面,日本Yamaha公司在对其生产的V6舷外发动机缸体内壁进行等离子喷涂时,发现缸孔底部区域被侧面轴承座部分遮挡,使吸尘装置不能有效地将盲区处的粉尘排出,导致涂层质量变差,孔隙率增加(高达6%)。为此,该公司设计了气流控制盘(图31),能够引导盲区处的束流方向并提升该处流体速度,以抽走更多粉尘,使该处孔隙率减少至2%以下[20]。

理想情况下,涂层在珩磨后呈现出较高的光洁度,且厚度均匀一致。但在实际工业生产中,涂层的厚度往往难以精确控制,尤其是当缸体内某一位置处的厚度已经低于目标涂层厚度时,后续的珩磨工艺并不能加工该位置处的涂层,因而呈现出局部粗糙的内表面(图32)[46, 48]。此外,如果涂层厚度起伏变化太大,那么珩磨后会去除较多的涂层,这就导致喷涂材料不必要的浪费。相反,厚度均匀的涂层,在相对“简单”珩磨后就能达到规定的涂层厚度,节省了成本和时间。

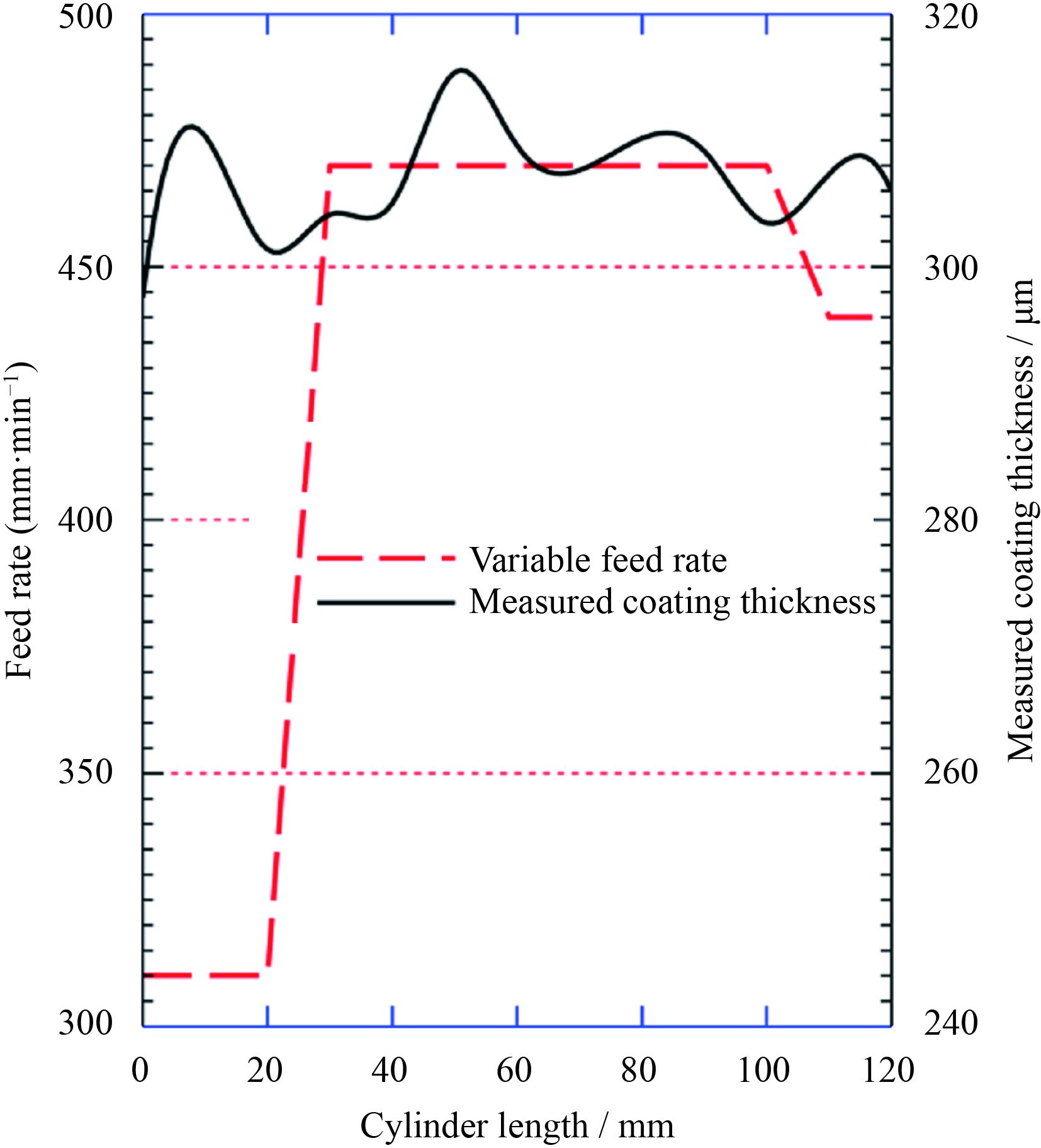

德国Daimler汽车公司的技术人员研发了高精度位置测量系统,利用该系统可以快速准确定位喷枪旋转中心和缸孔中轴并严格对正,从而保证涂层厚度在径向的均匀性。并且,他们优化了喷枪垂直方向移动速度与其在缸体内实时位置的关系,以实现涂层厚度在缸体深度方向的一致性(图33)。

为防止喷涂熔滴对缸体上端面污染进而影响气缸盖和气缸体的紧密贴合,通常在其上端面加盖保护环。Kumagai等[20]发现保护环的内径和位置对涂层厚度分布有显著影响,他们结合流体数值模拟,计算出当环与缸孔内径相等并且轴线严格重合时,喷涂时内孔空间中湍流强度最小,对等离子束流和涂层沉积效率影响小,涂层厚度均匀性最好。

7 结 语内孔热喷涂技术最早出现于20世纪80年代。早期的内孔热喷涂大多是在外缘喷枪基础上简单改装而成,主要用于提升装备内孔类零部件工作面的耐磨、防腐、耐热等性能。如今,先进的柔性旋转内孔热喷涂技术已在工业生产中广泛应用,并成为装备轻量化、长寿命、高能效设计的重要支撑技术。

相比于普通热喷涂技术,内孔热喷涂技术既具有相对独特的科学问题,包括受限空间粉尘被束流卷吸和再沉积夹杂行为,非对称残余应力分布模型和封闭空间内熔滴粒子铺展、飞溅临界条件等等;又面临更为复杂的应用难题,包括如何解决内孔件轴向不同位置处涂层组织结构和厚度均匀性问题,如何设计优化喷枪结构和装置系统以适应异形、不规则、超长内孔管件的喷涂等等。

美、德、法、日等工业强国十分重视内孔热喷涂的设备研制、工艺开发和工程应用,先后发展了内孔等离子粉末喷涂、内孔等离子丝材喷涂、内孔超音速火焰喷涂和内孔电弧喷涂等主要的内孔热喷涂技术,并已经在汽车、航空、石化和军工等多个领域推广应用。国内的相关研究起步也较早,但受设备的成熟度和用户规模限制,在独立知识产权的内孔热喷涂设备和涂层制备工艺研发方面尚有较大差距。面向未来,我们应大力加强内孔热喷涂的核心技术创新,特别是深层次的基础科学问题研究,推动内孔热喷涂技术在先进制造和再制造中发挥更大作用。笔者认为,如下研究方向值得重点关注:

(1) 探索内孔涂层微观成形机理

内孔喷涂中,粒子受热时间较短、加速空间受限,粒子热焓、动量相对较低,高速旋转的射流又会赋予粒子较大的切向速度,这对熔滴撞击铺展和堆垛搭接行为有何影响?所形成内壁涂层的残余应力在径向、环向和轴向如何分布?常规设备无法直接观测,可否通过数值模拟方式“再现”内部粒子飞行撞击、反弹卷吸和再沉积等紊乱的运动轨迹,并为实际喷涂试验提供指导?以上问题值得进一步探索。

(2) 提升内孔涂层与基体结合强度

内孔喷涂热量积聚严重,涂层中热残余应力诱导下的界面开裂问题更加突出,也是制约内壁涂层工程化应用的主要障碍。近年来出现的内孔旋转激光加工技术可以在零件内壁加工出织构化微凹腔阵列,并能灵活调整凹坑形貌和内表面粗糙度,兼具喷砂和机械粗化的优势,有望成为下一种内壁活化方式。此外,现有的结合强度测试国家标准中并未涉及内曲面热喷涂层拉伸和剪切强度的测试方法,也没有建立起相应的力学模型。

(3) 开发新型/复合内孔涂层制备技术

近年来发展起来的低压等离子喷涂、冷气体喷涂和温喷涂等技术能制备更为致密、成分污染更少、对基体热变形影响更小和结合强度更高的涂层,因此可以吸纳这些技术,开发出精密内孔零部件表面高性能涂层制备新工艺。此外,单一喷涂技术制备的内孔零件表面涂层无法满足某些特殊的服役工况,而复合表面工程技术可以充分发挥不同技术的优势,获得最佳表面涂层性能。例如,激光原位辅助内孔等离子喷涂技术,内孔热喷涂与(感应/激光)重熔复合技术等。

| [1] | PRIEST M, TAYLOR C M. Automobile engine tribology - approaching the surface[J]. Wear, 1998, 241(2): 193-203. |

| 点击浏览原文 | |

| [2] | NAGODE M, LÄNGLER F, HACK M. Damage operator based lifetime calculation under thermo-mechanical fatigue for application on Ni-resist D-5S turbine housing of turbocharger[J]. Engineering Failure Analysis, 2011, 18(6): 1565-1575. |

| 点击浏览原文 | |

| [3] | RAJENDRAN R. Gas turbine coatings-An overview[J]. Engineering Failure Analysis, 2012, 26(26): 355-369. |

| 点击浏览原文 | |

| [4] |

吴朝军, 吴晓峰, 杨杰. 热喷涂技术在我国航天领域的应用[J]. 金属加工: 热加工, 2009(18): 23-27

WU C J, WU X F, YANG J. Application of thermal spraying in the field of space flight in China[J]. MW Metal Forming, 2009(18): 23-27 (in Chinese) |

| 点击浏览原文 | |

| [5] |

高伟, 王小红. 管道防腐涂层的现状与展望[J]. 管道技术与设备, 2012(4): 32-33

GAO W, Wang X H. The current situation and prospect of anti-corrosion coating of pipelines[J]. Pipeline Technique and Equipment, 2012(4): 32-33 (in Chinese) |

| 点击浏览原文 | |

| [6] | GORE M, MORRIS N, RAHMANI R, et al. A combined analytical-experimental investigation of friction in cylinder liner inserts under mixed and boundary regimes of lubrication[J]. Lubrication Science, 2017, 29(5): 293-316. |

| 点击浏览原文 | |

| [7] | SRIVASTAVA M, SINHA U K, MUNIPRAKASH M, et al. Wear resistant and fuel efficient Ni-Co based composite coating for engine cylinder application[C]. Symposium on International Automotive Technology, 2017. |

| [8] | HOWELL-SMITH S, RAHNEJAT H, KING P D, et al. Reducing in-cylinder parasitic losses through surface modification and coating[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2014, 228(4): 391-402. |

| 点击浏览原文 | |

| [9] | Xu Y, ZHENG X, HU X, et al. Preparation of the electroless Ni-P and Ni-Cu-P coatings on engine cylinder and their tribological behaviors under bio-oil lubricated conditions[J]. Surface & Coatings Technology, 2014, 258: 790-796. |

| 点击浏览原文 | |

| [10] | WANG J, PU J, ZHANG G, et al. Interface architecture for superthick carbon-based films toward low internal stress and ultrahigh load-bearing capacity[J]. Acs Applied Materials & Interfaces, 2013, 5(11): 5015-5024. |

| [11] | TRIPATHI K, GYAWALI G, LEE S W. CVD-graphene coating for improving friction and wear of grey cast iron at interfaces[J]. ACS Applied Materials & Interfaces, 2017, 9(37): 32336-32351. |

| 点击浏览原文 | |

| [12] | MEHRAN Q M, FAZAL M A, BUSHROA A R, et al. A critical review on physical vapor deposition coatings applied on different engine components[J]. Critical Reviews in Solid State & Material Sciences, 2017(70): 1-18. |

| 点击浏览原文 | |

| [13] | ÖNER C, HAZAR H, NURSOY M. Surface properties of CrN coated engine cylinders[J]. Materials & Design, 2009, 30(3): 914-920. |

| 点击浏览原文 | |

| [14] | EILIAT H. Tribological study on plasma electrolytic oxidation treatment in Al-Si alloys for engine application[D]. Windsor: University of Windsor, 2015. |

| [15] | SU J F, NIE X, HU H, et al. Friction and counterface wear influenced by surface profiles of plasma electrolytic oxidation coatings on an aluminum A356 alloy[J]. Journal of Vacuum Science & Technology A Vacuum Surfaces & Films, 2012, 30(30): 061402-061402-11. |

| [16] | GÉRARD B. Application of thermal spraying in the automobile industry[J]. Surface & Coatings Technology, 2006, 201(5): 2028-2031. |

| 点击浏览原文 | |

| [17] | KODALI P, STANLEY N. Exploring PVD coatings for cylinder liner applications[R]. SAE Technical Paper, 2001. |

| [18] | MORAWITZ U, MEHRING J, SCHRAMM L. Benefits of thermal spray coatings in internal combustion engines, with specific view on friction reduction and thermal management[R]. SAE Technical Paper, 2013. |

| [19] | ERNST P. SUMEBore - The coating solution to protect cylinder liner surfaces[J]. SAE International Journal of Engines, 2012, 5(4): 1802-1811. |

| 点击浏览原文 | |

| [20] | KUMAGAI H. Section flow improvement of plasma spray cylinder in outboard motor[J]. SAE Technical Paper, 2013. |

| [21] | Oerlikon Metco. Thermal spray equipment guide[EB/OL]. 2017, Issue 13. https://www.oerlikon.com/metco/en/products-services/coating-equipment/thermal-spray. |

| [22] |

董晓强, 张阳. 等离子弧内孔喷涂在发动机气缸强化中的应用[J]. 焊接技术, 2010, 39(10): 1-4

DONG X Q, ZHANG Y. The application of internal plasma arc spraying in the reinforcement of engine cylinder[J]. Welding Technology, 2010, 39(10): 1-4 (in Chinese) |

| 点击浏览原文 | |

| [23] |

林贵宝. 专用等离子小内孔喷涂系统的设计[D]. 西安: 长安大学, 2007.

LIN G B. The design on specified plasma small diameter spraying system[D]. Xi’an: Chang'an University, 2007(in Chinese). |

| [24] |

张冠忠, 王海军, 赵文华. 高能内孔等离子喷涂枪: 88213477.9[P]. 1989-06-07.

WANG G Z, WANG H J, ZHAO W H. High energy internal plasma spraying gun: 88213477.9[P]. 1989-06-07 (in Chinese). |

| [25] |

王海军, 刘明, 李绪强,等. 内孔等离子喷涂装置与工艺研究[J]. 热喷涂技术, 2011, 3(4): 1-5

WANG H J, LIU M, LI X Q, et al. The development of internal plasma spraying device[J]. Thermal Spray Technology, 2011, 3(4): 1-5 (in Chinese) |

| 点击浏览原文 | |

| [26] | Praxair Surface Technologies. TAFA® plasma spray brochure[EB/OL]. 2014-10. http://www.praxairsurfacetechnologies.com/components-materials-and-equipment/coating-equipment/thermal-spray-coating-systems/plasma-spray. |

| [27] | Flame Spray Technologies. 3MBT ID plasma spray gun[EB/OL]. 2016-01. https://www.fst.nl/systems/thermal-spray-guns-and-torches/3mbt-id-plasma-spray-gun. |

| [28] | Flame Spray Technologies. F1 ID plasma spray gun[EB/OL]. 2016-01. https://www.fst.nl/systems/thermal-spray-guns-and-torches/f1-id-plasma-spray-gun. |

| [29] | DIETIKER M. Modular plasma gun assembly for coating the inner surfaces of hollow spaces and cavities: US5328516[P]. 1994-07-12. |

| [30] | ERNST P, BARBEZAT G. Thermal spray applications in powertrain contribute to the saving of energy and material resources[J]. Surface & Coatings Technology, 2008, 202(18): 4428-4431. |

| 点击浏览原文 | |

| [31] | ERNST P, VILLARREAL J D J G, FROELUND K. Technology and contribution of SUMEBore cylinder liner surface coatings on lubricant oil consumption reduction on an EMD710 diesel engine[C]. ASME 2012 Internal Combustion Engine Division Fall Technical Conference, 2012: 907-914. |

| [32] | UOZATO S, NAKATA K, USHIO M. Evaluation of ferrous powder thermal spray coatings on diesel engine cylinder bores[J]. Surface & Coatings Technology, 2005, 200(7): 2580-2586. |

| 点击浏览原文 | |

| [33] | ZORN T, NENTWICH G, PICHLER A. Plasma coating to replace cast iron cylinder liners in production[R]. SAE Technical Paper, 2012. |

| [34] |

张平, 王海军, 朱胜,等. 高效能超音速等离子喷涂系统的研制[J]. 中国表面工程, 2003, 16(3): 12-16

ZHANG P, WANG H J, ZHU S, et al. The development of high efficiency supersonic plasma spraying system[J]. China Surface Engineering, 2003, 16(3): 12-16 (in Chinese) |

| 点击浏览原文 | |

| [35] | Oerlikon Metco. DSE-0098.2 RotaPlasma HS1[EB/OL]. 2017. https://www.oerlikon.com/metco/en/products-services/sumebore/sumebore-solutions. |

| [36] | ERNST P. SUMEBore - A thermal spray coating solution for Sulzer Metco remanufacturing of cylinder bore surfaces[C]. 2014 APRA European Symposium, 2014. |

| [37] | BOBZIN K, ERNST F, ZWICK J, et al. Coating bores of light metal engine blocks with a nanocomposite material using the plasma transferred wire arc thermal spray process[J]. Journal of Thermal Spray Technology, 2008, 17(3): 344-351. |

| 点击浏览原文 | |

| [38] | BOBZIN K, ERNST F, ZWICK J, et al. Thermal spraying of cylinder bores with the PTWA internal coating system[C]. ASME 2007 Internal Combustion Engine Division Fall Technical Conference, 2008: 697-704. |

| [39] | MARANTZ D R, MARANTZ D R, KOWALSKY K A. High velocity electric-arc spray apparatus and method of forming materials: US5442153[P]. 1994-03-22. |

| [40] | BAUGHMAN J R, COOK D J, MARANTZ D R, et al. Plasma transferred wire arc thermal spray apparatus and method: US5938944[P]. 1999-08-17. |

| [41] | VERPOORT C, BOBZIN K, ERNST F, et al. Thermal spraying of nano-crystalline coatings for Al-cylinder bores[C]. SAE World Congress & Exhibition, 2008. |

| [42] | BOBZIN K, ERNST F, RICHARDT K, et al. Thermal spraying of cylinder bores with the plasma transferred wire arc process[J]. Surface & Coatings Technology, 2008, 202(18): 4438-4443. |

| 点击浏览原文 | |

| [43] | FLORES G, WIENS A, WAIBLINGER M. Machining and characterization of functional surfaces of thermal-coated cylinder bores[M]. Coating Technology for Vehicle Applications. Springer International Publishing, 2015: 149-162. |

| [44] | HAHN M, BAUER C, THEISSMANN R, et al. The impact of microstructural alterations at spray coated cylinder running surfaces of diesel engines - Findings from motor and laboratory benchmark tests[J]. Wear, 2011, 271(9-10): 2599-2609. |

| 点击浏览原文 | |

| [45] | VILLAFUERTE J. Plasma transferred wire arc process fortifies aluminum engine blocks[J]. Advanced Materials & Processes, 2014, 172(8): 37-38. |

| [46] | RAUCH J, MANZAT A, KILLINGER A, et al. HVOF and HVSFS coatings for reduction of wear and friction in cylinder liners[C]. International Thermal Spray Conference, 2009: 1100-1105. |

| [47] | GADOW R, KILLINGER A, BUCHMANN M, et al. Method and device for internal coating of cavities by thermal spraying: US20050170099[P]. 2005-08-04. |

| [48] | CANDEL A, GADOW R, LÓPEZ D. Advanced robot assisted manufacturing and control system for the internal HVOF series coating process of cylinder bores in light weight engine manufacturing[R]. SAE Technical Paper, 2004. |

| [49] | LYPHOUT C, BJÖRKLUND S. Internal diameter HVAF spraying for wear and corrosion applications[J]. Journal of Thermal Spray Technology, 2015, 24(1-2): 235-243. |

| 点击浏览原文 | |

| [50] | Kermetico. Brochure Kermetico HVAF AK internal diameter spraying[EB/OL]. 2012. http://kermetico.com/ak/internal-diameter-metal-carbide-spray-id-gun-wear-protection-coating. |

| [51] | Praxair Surface Technologies. TAFA® HP/HVOF Brochure[EB/OL]. 2011-08. http://www.praxairsurfacetechnologies.com/components-materials-and-equipment/coating-equipment/thermal-spray-coating-systems/high-velocity-oxygen-fuel-hvof. |

| [52] | KRAMER M S, RIVARD C J, KOLTUNIAK F A. Thermally sprayed aluminum-bronze coatings on aluminum engine bores: US5080056A[P]. 1992-01-14. |

| [53] | TUNG S, EMLEY J. Impacts of bore surface finish and coating treatment on tribological characteristics of engine cylinder bores[R]. SAE Technical Paper, 2002. |

| [54] | EDRISY A, PERRY T, ALPAS A T. Investigation of scuffing damage in aluminum engines with thermal spray coatings[J]. Wear, 2005, 259(7): 1056-1062. |

| 点击浏览原文 | |

| [55] | Kermetico. Brochure Kermetico HVAF AK internal diameter rotating spraying[EB/OL]. 2012. http://kermetico.com/ak/hvaf-ak-id-rotating-gun-spray-metals-carbides-onto-bores-internal-diameters. |

| [56] | KÖNIG J, LAHRES M, ZIMMERMANN S, et al. Established and adapted diagnostic tools for investigation of a special twin-wire arc spraying process[J]. Journal of Thermal Spray Technology, 2016, 25(7): 1-22. |

| [57] | DUNKERLEY J P, FRIEDRICH T A, IRONS G. Apparatus for rotary spraying a metallic coating: US5908670A[P]. 1999-06-01. |

| [58] | BOLOT R, LIAO H, MATEUS C, et al. Optimization of a rotating twin wire-arc spray Gun[J]. Journal of Thermal Spray Technology, 2007, 16(5-6): 783-790. |

| 点击浏览原文 | |

| [59] | CODDET C, BOLOT R, BORDES J M, et al. Device for the spraying of metal particles by an electric arc between two wires for coating the internal surface of a cylindrical object, notably a motor vehicle cylinder: FR 2866901[P]. 2005-09-02. |

| [60] | BENARY R. Arc thermal spray gun extension and gas jet member therefor: US6091042[P]. 2000-07-18. |

| [61] | BENARY R, MARGOLIES J, GUTLEBER J. A study and comparison of spray stream formation using two wire arc 90-degree, and 0-degree spray processes[C]. Tagungsband Conference Proceedings, Germany, 1999: 242-46. |

| [62] | EICHLER F, FÜRSCHUSS A, HART M, et al. Der antriebsstrang des neuen C63 AMG[C]. 29th International Vienna Motor Symposium, Fortschritt-Berichte VDI, Reihe, 2008. |

| [63] | KÖNIG J, LAHRES M, METHNER O. Quality designed twin wire arc spraying of aluminum bores[J]. Journal of Thermal Spray Technology, 2015, 24(1-2): 63-74. |

| 点击浏览原文 | |

| [64] | HWANG K, HWANG I, LEE H, et al. Development of new high-efficiency Kappa 1.6 L GDI engine[R]. SAE Technical Paper, 2016. |

| [65] | FURUMATA S, KAKINUMA T, TOCHIKI H. Development of new 3.5 L V6 turbocharged gasoline direct injection engine[R]. SAE Technical Paper, 2016. |

| [66] | ICHIKAWA H, NAKADA N, YAJIMA J. The new high-performance V6 gasoline turbocharged engine from NISSAN[R]. SAE Technical Paper, 2009. |

| [67] | HAHN M, FISCHER A. Characterization of thermally sprayed micro- and nanocrystalline cylinder wall coatings by means of a cavitation test[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2009, 223(1): 27-37. |

| 点击浏览原文 | |

| [68] | SINGER A R E, DAVIES G I, ROCHE A D. Depositing metal onto a surface: US5245153[P]. 1993-09-14. |

| [69] |

王尧. 汽车铝制缸体内壁喷涂装置及工艺研究[D]. 沈阳: 沈阳工业大学, 2013.

WANG Y. Research on apparatus and craft for spraying cylindrical bores of automobile’s aluminum engine[D]. Shenyang: Shenyang University of Technology, 2013 (in Chinese). |

| [70] |

王骞. 铁基减摩涂层的制备技术及涂层性能分析[D]. 沈阳: 沈阳工业大学, 2015.

WANG Q. Preparation technology and performance analysis of iron-based antifriction coating[D]. Shenyang: Shenyang University of Technology, 2015 (in Chinese). |

| [71] |

李增荣. 铝制内燃机缸体内壁铁基涂层的制备及摩擦学特性的研究[D]. 沈阳: 沈阳工业大学, 2016.

LI Z R. Study on the preparation of the iron-base coating of aluminum internal combustion engine cylinder wall and the tribological properties[D]. Shenyang: Shenyang University of Technology, 2016 (in Chinese). |

| [72] | SMYTH R T, ZATORSKI R A. Plasma spray gun having a gas vortex producing nozzle: US4506136[P]. 1985-03-19. |

| [73] | BARBEZAT G. The state of the art of the internal plasma spraying on cylinder bore in AlSi cast alloys[R]. SAE Technical Paper, 2000. |

| [74] | SRINIVASAN V, FRIIS M, VAIDYA A, et al. Particle injection in direct current air plasma spray: salient observations and optimization strategies[J]. Plasma Chemistry and Plasma Processing, 2007, 27: 609-623. |

| 点击浏览原文 | |

| [75] | DARUT G, LIAO H, CODDET C, et al. Steel coating application for engine block bores by Plasma Transferred Wire Arc spraying process[J]. Surface & Coatings Technology, 2015, 268: 115-122. |

| [76] | HE P F, MA G Z, WANG H D, et al. Tribological behaviors of internal plasma sprayed TiO2-based ceramic coating on engine cylinder under lubricated conditions[J]. Tribology International, 2016, 102: 407-418. |

| 点击浏览原文 | |

| [77] | BOBZIN K, ÖTE M, KÖNIGSTEIN T, et al. Development of novel Fe-based coating systems for internal combustion engines[J]. Journal of Thermal Spray Technology, 2018: 1-10. |

| 点击浏览原文 | |

| [78] | AKALIN O, NEWAZ G M, DURGA V, et al. Frictional characteristics of plasma spray coated cylinder bores[R]. SAE Technical Paper, 1999. |

| [79] | SPENCER A, ALMQVIST A, LARSSON R. An experimental and numerical investigation of frictional losses and film thickness for four cylinder liner variants for a heavy duty diesel engine[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2013, 227(12): 1319-1333. |

| 点击浏览原文 | |

| [80] | HAHN M, THEISSMANN R, GLEISING B, et al. Microstructural alterations within thermal spray coatings during highly loaded diesel engine tests[J]. Wear, 2009, 267(5): 916-924. |

| 点击浏览原文 | |

| [81] | BANERJI A, LUKITSCH M J, MCCLORY B, et al. Effect of iron oxides on sliding friction of thermally sprayed 1010 steel coated cylinder bores[J]. Wear, 2017, 376: 858-868. |

| 点击浏览原文 | |

| [82] | GHORASHI M, FARRAHI G H, EFTEKHARI M. Effects of temperature on wear behavior of a plasma sprayed diesel engine cylinder[J]. SAE Technical Paper, 2012, 01-1335. |

| [83] | WASSBORG P. Tribological evaluation of the contact between upper compression ring and cylinder liner with different surface coatings[D]. Karlstad: Karlstad University, 2016. |

| [84] | JOHANSSON S, FRENNFELT C, KILLINGER A, et al. Frictional evaluation of thermally sprayed coatings applied on the cylinder liner of a heavy duty diesel engine: Pilot tribometer analysis and full scale engine test[J]. Wear, 2011, 273(1): 82-92. |

| 点击浏览原文 | |

| [85] | KIM J K, XAVIER F A, KIM D E. Tribological properties of twin wire arc spray coated aluminum cylinder liner[J]. Materials & Design, 2015, 84: 231-237. |

| 点击浏览原文 | |

| [86] | UMER J, MORRIS N, LEIGHTON M, et al. Asperity level tribological investigation of automotive bore material and coatings[J]. Tribology International, 2018, 117: 131-140. |

| 点击浏览原文 | |

| [87] | BROSSARD S, MUNROE P R, TRAN A T T, et al. Study of the effects of surface chemistry on splat formation for plasma sprayed NiCr onto stainless steel substrates[J]. Surface & Coatings Technology, 2010, 204(9-10): 1599-1607. |

| [88] | FAUCHAIS P, VARDELLE A, VARDELLE M, et al. Knowledge concerning splat formation: An invited review[J]. Journal of Thermal Spray Technology, 2004, 13(3): 337-360. |

| 点击浏览原文 | |

| [89] |

刘明, 王海军. 一种内孔等离子喷涂的排尘、防尘、冷却装置: 201110268940.5[P]. 2016-03-16.

LIU M, WANG H J. A dedusting, dustproof and coolant mechanism used for internal plasma spraying: 201110268940.5[P]. 2016-03-16 (in Chinese). |

| [90] | ZHANG X C, XU B S, WANG H D, et al. Prediction of three-dimensional residual stresses in the multilayer coating-based systems with cylindrical geometry[J]. Composites Science & Technology, 2006, 66(13): 2249-2256. |

| 点击浏览原文 | |

| [91] | HEINIG K P, STEPHENSON D A, BEYER T G. Thermal response of aluminum engine block during thermal spraying of bores: comparison of FEA and thermocouple results[J]. SAE International Journal of Materials and Manufacturing, 2017: 360-365. |

| [92] | MOHAMMED U A, PARDESHI S, GOKHALE U, et al. Analysis of parameters affecting liner bore distortion in DI diesel engines[R]. SAE Technical Paper, 2015. |

| [93] | YANG Z, LI B, YU T. Distortion optimization of engine cylinder liner using spectrum characterization and parametric analysis[J]. Mathematical Problems in Engineering, 2016: 1-11. |

| [94] | ERNST P, DISTLER B. Optimizing the cylinder running surface/piston system of internal combustion engines towards lower emissions[R]. SAE Technical Paper, 2012. |

| [95] |

刘毅. 高速吸入式喷砂枪的设计[J]. 热喷涂技术, 2015, 7(3): 67-70

LIU Y. The design of a high speed injector sand blaster[J]. Thermal Spray Technology, 2015, 7(3): 67-70 (in Chinese) |

| 点击浏览原文 | |

| [96] |

吕志利. 油管内外喷砂流场特性及喷砂参数优化研究[D]. 大庆: 大庆石油学院, 2010.

LV Z L. Flow characteristics of the inside and ouside blasting of pipeline and the blasting parameters optimization[D]. Daqing: Daqing Petroleum Institute, 2010 (in Chinese). |

| [97] | HOFFMEISTER H W, SCHNELL C. Mechanical roughing of cylinder bores in light metal crankcases[J]. Production Engineering, 2008, 2(4): 365-370. |

| 点击浏览原文 | |

| [98] | STEPHENSON D A. Interpolated selective area mechanical roughening for thermally sprayed engine bores[J]. SAE International Journal of Materials and Manufacturing, 2017: 366-371. |

| 点击浏览原文 |