2. 广东省新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室,广州 510650

2. National Engineering Laboratory for Modern Materials Surface Engineering Technology, Key Lab of Guangdong for Modern Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou, 510651, China

航空发动机技术是国家综合国力、工业水平、科技水平的集中体现,是军民用飞行器和航空工业发展的源动力。在过去的50年间,航空发动机得到了快速的发展,这种发展一方面得益于高温合金的发展使其服役温度不断提高,另一方面得益于热端部件热障涂层的发展[1-3]。热障涂层一般采用金属粘结层和隔热陶瓷面层结合的结构[4]。

传统的热障涂层制备方法有大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD)。大气等离子喷涂(APS)是通过等离子射流加热粉末使其变为熔融或半熔融状态并高速撞击到基体上并形成涂层。APS制备的涂层显微组织成片层状,这种结构更容易阻止热量的传导,所以由APS制备的涂层热导率较低[5-7]。但APS制备的涂层存在一个较大的问题就是层状结构涂层的应变容限较低,在热震过程中容易发生脱落[8-9]。

电子束-物理气相沉积(EB-PVD)技术是电子束技术和物理气相沉积技术相结合的产物。EB-PVD属于溅射镀,在高真空度的环境下用高能电子束轰击靶材,使材料以原子或分子的形式沉积到基体上[10-13]。由EB-PVD制备的热障涂层呈现典型的柱状结构,柱状结构涂层的应变容限高,涂层的抗热震性能良好[14-16],但柱状结构相邻柱状晶之间的间隙也为热量和氧的传递提供了有利条件,致使隔热性能下降并且易于氧化。

APS和EB-PVD两种传统的热障涂层制备技术都存在着弊端。因此需要一种新的热障涂层制备技术来满足高速发展的航空发动机对热障涂层的需求。等离子喷涂-物理气相沉积(PS-PVD)技术应运而生。PS-PVD技术弥补了APS和EB-PVD两种技术的缺点,是未来最具潜力的航空发动机热障涂层制备技术之一。

20世纪末瑞士苏尔寿美科公司基于低压等离子喷涂技术开发了等离子喷涂-物理气相沉积(PS-PVD)技术,该技术融合了APS与EB-PVD的技术优势,能以喷涂的形式进行气相沉积。PS-PVD采用大功率等离子喷枪(180 kW)在超低压环境下进行工作(150 Pa),在这种条件下PS-PVD的等离子射流发生急剧膨胀,使其长度达到2000 mm,直径可达到400 mm,这种独特的等离子体射流特征使其具有制备多种不同结构涂层的能力,可针对不同的需求制备出不同结构的涂层[17-19]。PS-PVD技术具有以下特点:①可用的喷涂材料广泛,许多金属材料和陶瓷材料均可被用于PS-PVD技术制备涂层;②在高的真空度下等离子射流会发生膨胀,使喷涂面积增大,同时沉积效率也较高[20];③通过调节不同的工艺参数可以实现不同涂层结构的调控[21-23];④可进行非视线沉积,这个技术特点是APS和EB-PVD不能比拟的,这也是PS-PVD技术的一大优势。对于在双联或多联叶片上制备热障涂层时,传统的涂层制备方法很难做到,而通过PS-PVD的非视线沉积特性可以直接获得[24]。

现阶段由于航空发动机涡轮进口温度不断上升,一些被用于热端部件的高温合金已经不能满足其使用要求,正在被陶瓷基复合材料所替代[25-26]。SiC/SiC CMC材料是一种新型的超高温结构材料,但在使用过程中材料表面起保护作用的致密SiO2层会与空气中的水蒸气发生水氧腐蚀形成Si(OH)2而蒸发[27]。为解决这个问题,通常选择在部件上制备由Si层、莫来石层和硅酸盐层组成的三层结构体系的EBC涂层。PS-PVD制备的EBC涂层孔隙率低,结构致密,而EBC涂层的致密性对抵抗环境腐蚀有着巨大的影响,EBC涂层越是致密,抗腐蚀性能越优秀[28]。

近年来国内的多家单位对PS-PVD技术展开了系统的研究并取得了巨大的进展。

1 PS-PVD等离子体模拟及在线检测 1.1 数值模拟的意义在等离子喷涂过程中,等离子射流特征对粉末在射流中加热,加速的过程具有重要的影响,而粉末粒子沉积到基体时的速度、温度是决定喷涂涂层质量的关键[29]。但在等离子喷涂过程中产生的等离子射流会存在巨大的温度梯度和速度梯度,要使粉末粒子得到有效的加热甚至是气化,必须使粉末在等离子射流中的高温区域加热足够长的时间,才能让粉末可以完全融化甚至气化。粉末颗粒在等离子射流中的加热、加速过程会受很多因素的影响,例如粉末材料、粉末粒径、送粉条件以及等离子射流的特征等。要想获得合适的参数则需要进行大量的试验对喷涂工艺进行优化,而这个过程会大量消耗人力、物力。现阶段一些在线测试系统可以对颗粒在射流中的飞行速度、温度进行监控,但不能直观地揭示粒子的加热和加速过程。另外,喷嘴口处附近的等离子射流的光强强度过大,也会使得监控系统无法有效地进行测量。针对以上问题,一种有效的解决方法便是结合数值模拟,可以直观地揭示粉末粒子在等离子射流中的加热和加速过程。不仅可大幅降低试验量,还能获得更准确的试验结果[30-31]。

1.2 PS-PVD等离子体数值模拟模拟德国尤里希研究所He W[32]对PS-PVD用O3CP喷枪喷嘴内部粒子融化情况进行了数值模拟分析。试验条件分别为工作电流2600 A;送粉率为20 g/min;等离子气为Ar、He的混合气体,气体流量分别为35 L/min和60 L/min。在这个模拟试验条件下,约有57%的粉末被蒸发,这意味着此时在等离子射流中ZrO2粉末已发生了明显的气化。将工作电流调整为2700 A,送粉率为5 g/min,得到的模拟结果显示出粉末的气化率得到提高。图1为等离子射流温度与粒子粒径变化。试验中采用的原料粉末为亚微米或纳米颗粒的团聚粉末,d50=11.5 μm。当粉末进入喷嘴时,粘结剂被蒸发,团聚粉末被分解成尺寸更小的颗粒,进入等离子射流后融化并蒸发。等离子体射流的温度最高处在等离子射流的轴线上,尽管一些粉末粒子没有被注入到射流的中心位置,但等离子射流的温度远高于ZrO2的气化温度,粉末还是可以被较好地气化。因此粉末在送粉口到喷嘴口处过程内粒径的减小,说明了粉末粒子进入喷嘴后被蒸发。并且由于真空条件下的雷诺数(Re)很小,等离子射流的流动表现为层流,等离子射流与周围环境的相互作用非常小,等离子射流的冷却和减速过程都比较微弱,粉末颗粒在射流中继续被加热到气化,最终在基体表面实现气相沉积。

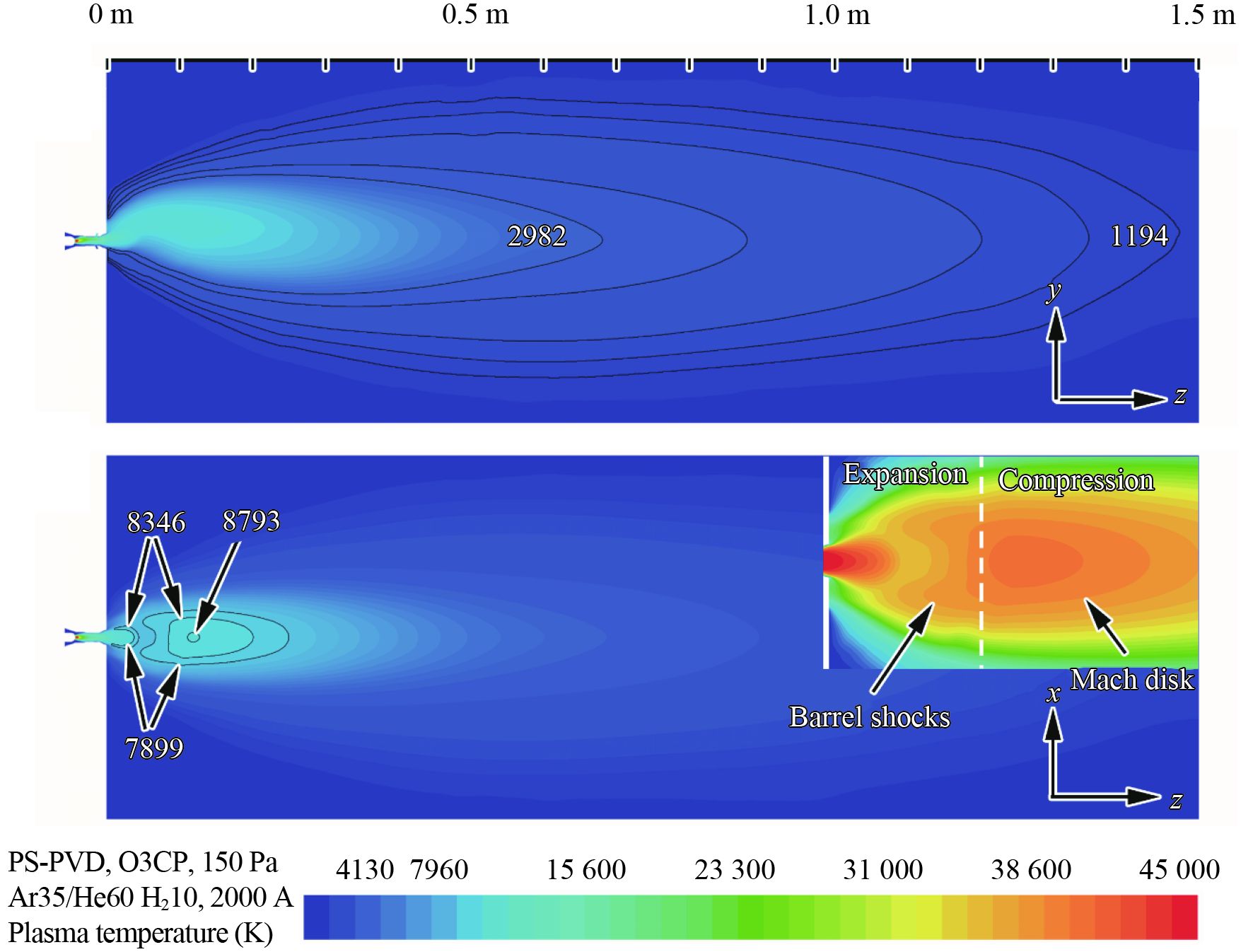

广东省新材料研究所文魁[30]对等离子喷涂-物理气相沉积(PS-PVD)技术中使用的O3CP喷枪产生的等离子射流进行了数值模拟分析,相应的喷涂条件为:工作电流为2000 A,工作气体为Ar、He和H2的混合气体,流量分别为35、60和10 L/min,喷涂环境压强为150 Pa。O3CP喷枪为Laval型喷嘴,由收缩段-平直段-扩张段结构组成。图2为O3CP喷枪等离子射流温度分布。O3CP Laval型喷嘴在超低压条件下产生的等离子射流的一个非常显著的特征是其等离子射流在径向和轴向都得到了大幅度的扩展。图2表明等离子体的温度在距离喷嘴650 mm内的范围内大幅度下降,但在之后的范围内其温度梯度变化不是特别明显。此外等离子射流在径向上的温度变化不是很大。例如在距喷嘴500 mm处、径向距离为400 mm处的焰流温度仍高达1194 K。

图3为O3CP喷枪等离子射流速度分布。O3CP Laval型喷嘴的等离子射流最大速度约为8500 m/s,速度最大的位置在喷嘴外侧。距喷嘴1300 mm处射流的速度约为425 m/s。可以看出等离子射流的速度是沿轴向方向逐渐减小的。选取距喷嘴50 mm处的径向射流速度作为参考,可以看出射流速度沿径向方向也是单调递减的。

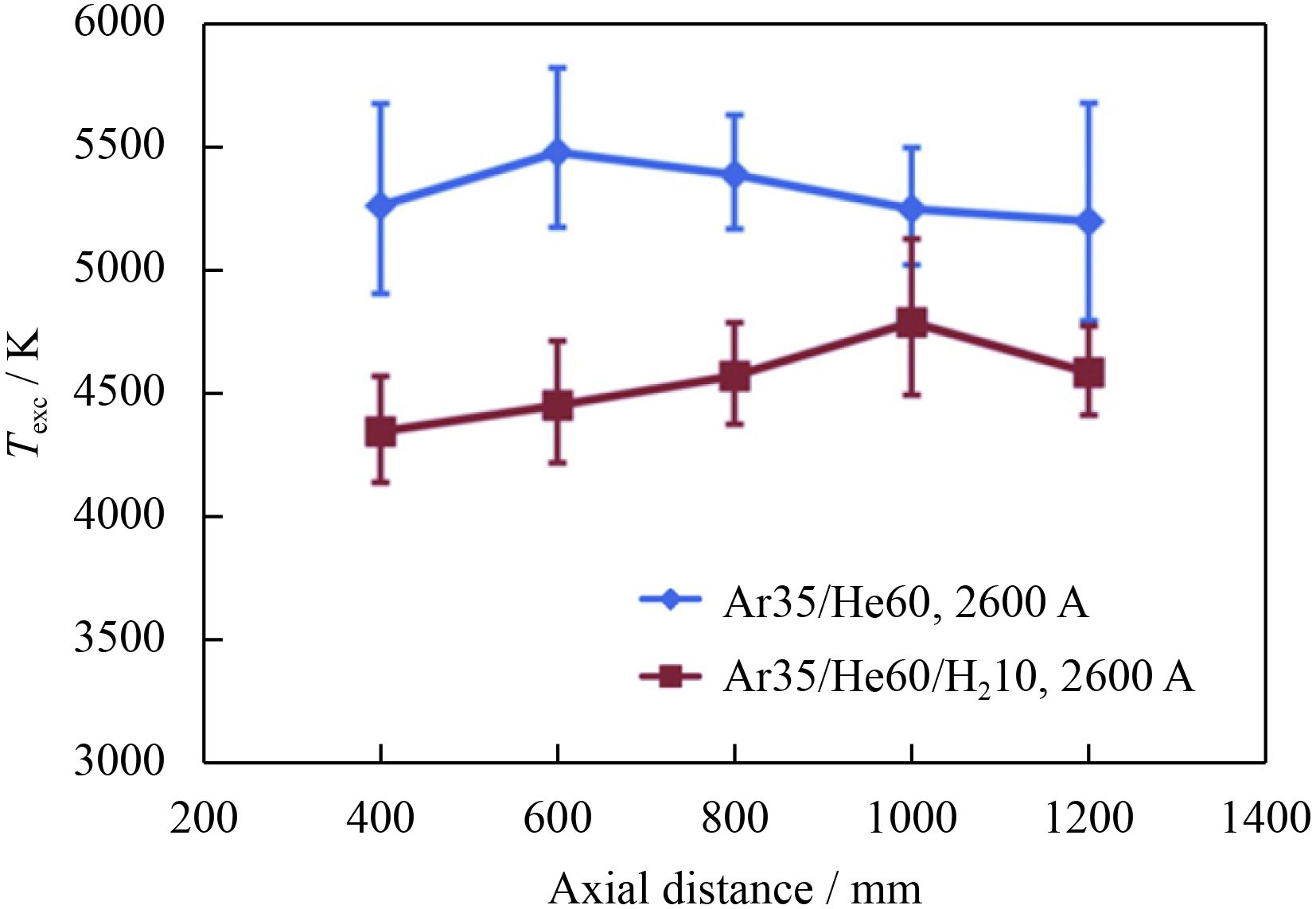

等离子射流特征的在线检测及诊断技术是表征等离子射流特性、辅助研究等离子射流与粉末粒子之间的交互作用和验证数值模拟结果的重要手段[33]。发射光谱仪是研究等离子射流的一种重要诊断设备。它是通过测量元素的气态原子或离子激发后所发射的特征谱线,根据谱线的波长和强度从而判断物质元素的组成和含量。德国尤里希研究所Mauer G等[34]使用发射光谱仪对PS-PVD等离子射流特性进行了测量,得到了Ar/He和Ar/He/H2射流的电子温度和Ar/He/H2射流的电子密度及离化率随喷距的变化曲线,如图4所示。可以看出,加入H2后射流电子温度出现降低,使Ar/He/H2射流的电子温度低于Ar/He射流的电子温度。但两种射流的电子温度随着喷距的增加变化规律并不一致。

PS-PVD技术是在高的真空度下,采用大功率单阴极真空等离子喷枪以Ar/H2、Ar/He/H2等混合气体作为等离子体介质形成等离子射流,由于真空度低,等离子射流会发生膨胀,使得PS-PVD射流长度可达2000 mm,射流半径可达400 mm。这样的等离子射流特征使得粉末在射流中的不同位置会具有不同的状态,所以在不同的喷距下进行制备涂层时会获得不同结构的涂层。随着喷距的增加,涂层结构由层状转变为层柱状混合结构,最终变为柱状结构,如图5所示[24, 35-36]。

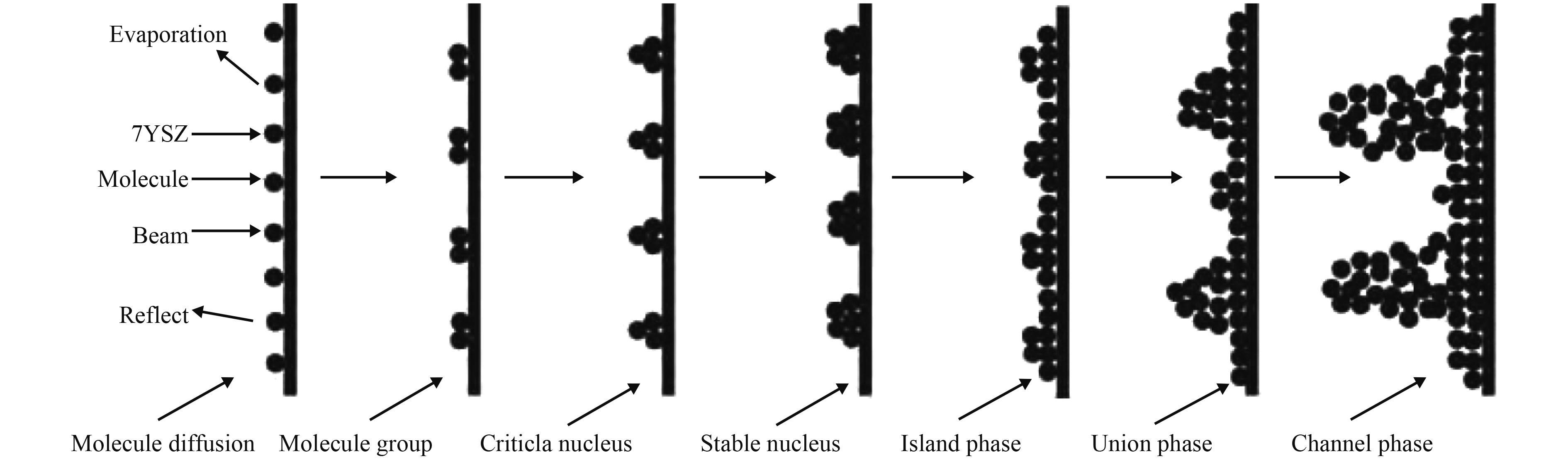

PS-PVD技术的沉积机理研究是该项技术研究的热点。广东省新材料研究所张小锋等[35, 37]基于原子岛状生长理论,对PS-PVD柱状结构沉积机理进行了深入的研究。粉末颗粒进入PS-PVD射流中会由原始的固态转变为液态最终转变为气态。在射流中一些气态的ZrO2分子会失氧产生ZrO2−x或Zr4+,所以在喷涂过称中会适当的补充氧气以保证沉积在基体上的为气态的ZrO2分子。由于等离子射流给了ZrO2分子很大的动能,在沉积到基体上时,一部分ZrO2分子会发生反弹,另一部分会吸附在基体表面。吸附在基体表面的ZrO2分子会在基体表面发生扩散迁移,并与基体表面其它的ZrO2分子相互接触形成分子团并在基体表面凝结,当这种分子团吸纳的分子足够多并超过某一临界值时则会发生形核。这种晶核会继续吸纳其它的ZrO2分子并使其进一步长大,在基体上形成岛状结构。在形成岛状结构的过程中,平行于基体方向上的生长速度会大于垂直于基体方向的生长速度,这是因为此时的生长主要依靠吸附在基体上的分子之间的迁移和组合,而不是依靠射流中的入射分子。岛状结构的横向生长速度大于垂直方向上的生长速度,这就会使相近的岛状结构相互接触融合并形成更大的岛状结构。随着岛状结构的不断生长,会逐渐覆盖基体表面。当岛状结构的数量达到临界时,相邻的岛状结构则会相互聚集形成树枝状结构,并随着射流中的气相分子不断吸附在树枝结构上,树枝状结构不断生长,最终生长成羽-柱状结构的涂层。图6为晶核形成与生长的物理过程示意图。

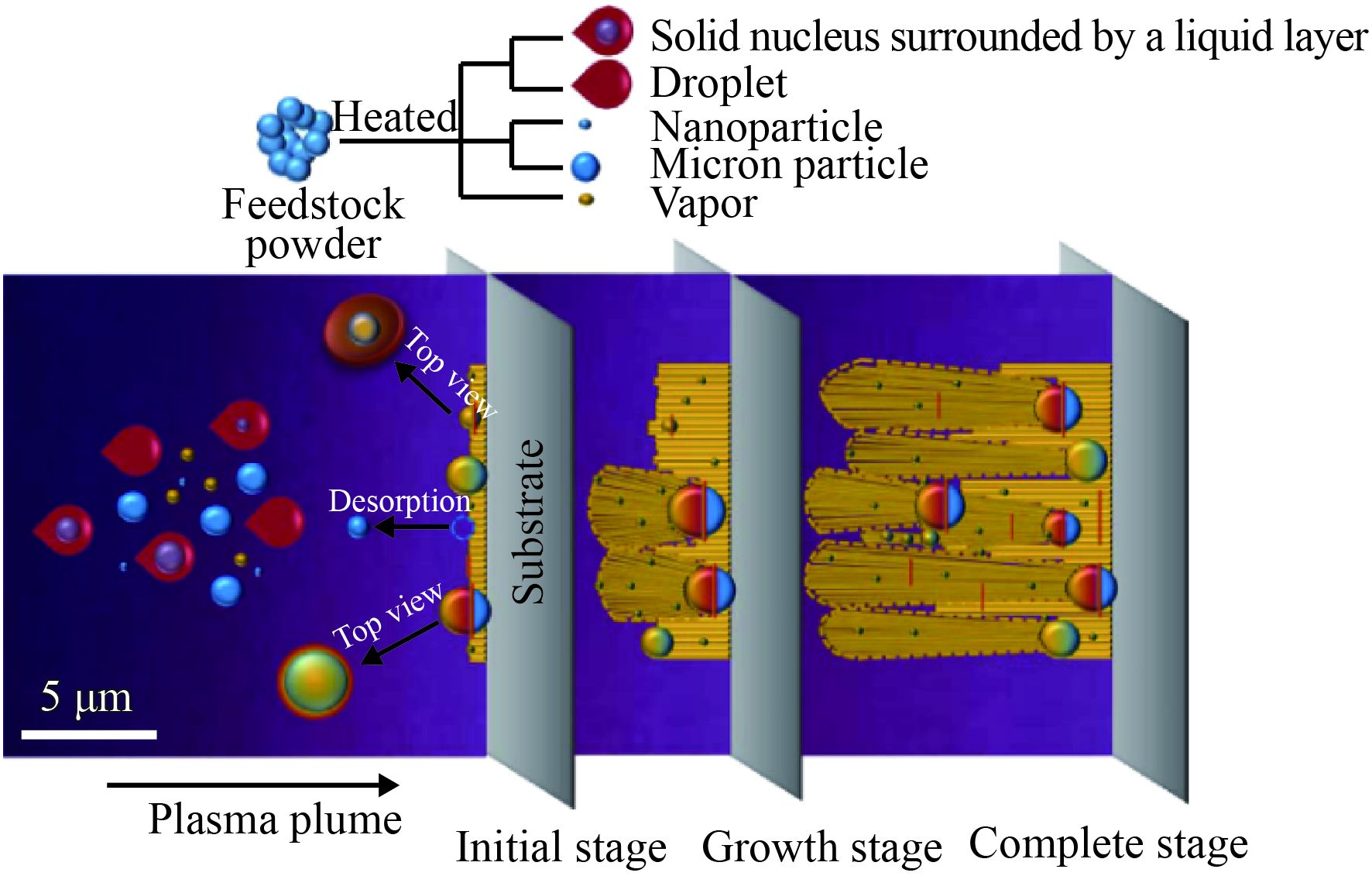

北京航空航天大学Zhang B等[38]也对PS-PVD技术的沉积机理进行了研究并建立了一个沉积模型,如图7所示。研究指出,在PS-PVD羽-柱状结构沉积过程中,等离子射流不能将粉末完全气化,射流中不仅存在气相分子,还会存在半熔颗粒、液滴以及纳米和微米颗粒[39-40]。在沉积的初始阶段,气相分子在基体表面扩散、形核,生长成一种类薄膜的细柱状微结构。之后那些半熔颗粒、液滴以及纳米和微米颗粒也会沉积上去,这些为气相分子的沉积提供了形核位置,在接下来的沉积过程中,气相分子会优先在这些位置处形核并长大,此过程会增大此时涂层的表面的粗糙度。粗糙度越高,沉积过程中的阴影效应就会更为明显,而阴影效应是PS-PVD涂层沉积过程中的基本机制。随着沉积过程的继续进行,涂层会沿着这些位置继续生长,最终形成PS-PVD特有的羽-柱状结构。

同时,Zhang B[38]研究了喷涂对PS-PVD涂层形貌的影响。喷涂粉末采用美科6700粉末,粉末的粒径参数为d10=5 μm,d50=12 μm,d90=23 μm。图8(a)(b)为不同喷距下涂层的表面形貌,可以看出,表面都是花菜头状结构,对其两种参数下花菜头直径进行测量,喷距为1000 mm沉积的准柱状晶涂层表面的花菜头直径在5~20 μm的范围内,喷距为1900 mm沉积的准柱状晶涂层表面的花菜头直径在15~45 μm的范围内。图8(c)(d)为两种涂层的截面形貌,可以看出,图8(c)为标准的PS-PVD准柱状晶结构,相比较而言,图8(d)虽然也是准柱状晶结构,但其准柱状晶上存在着很多细小的颗粒。这是由于PS-PVD技术在喷涂时其产生的等离子射流可长达2000 mm,这就导致了粉末粒子处于射流中不同的位置会具有不同的状态。当粒子处于靠近喷嘴位置的焰流中时,由于粉末粒子处在射流中的加热时间较短,此时粒子还没有被气化而大多处于熔融状态,所以当喷距较小时,粒子主要是以液相沉积为主,制备出的涂层为层状结构。当粒子继续被等离子射流带动向前飞行时,由于加热时间延长,粒子会继续被加热并且被气化,所以在此位置制备的涂层会得到如图8(c)所示的准柱状晶涂层。当粒子飞行到射流末端位置时,由于等离子射流末端温度较低并且粒子在飞行的过程中不断冷却,所以在射流末端的粒子会发生团聚并形成小颗粒从而沉积到基体表面,形成了如图8(d)所示的结构。虽然还是准柱状晶结构,但其中会存在许多小颗粒。

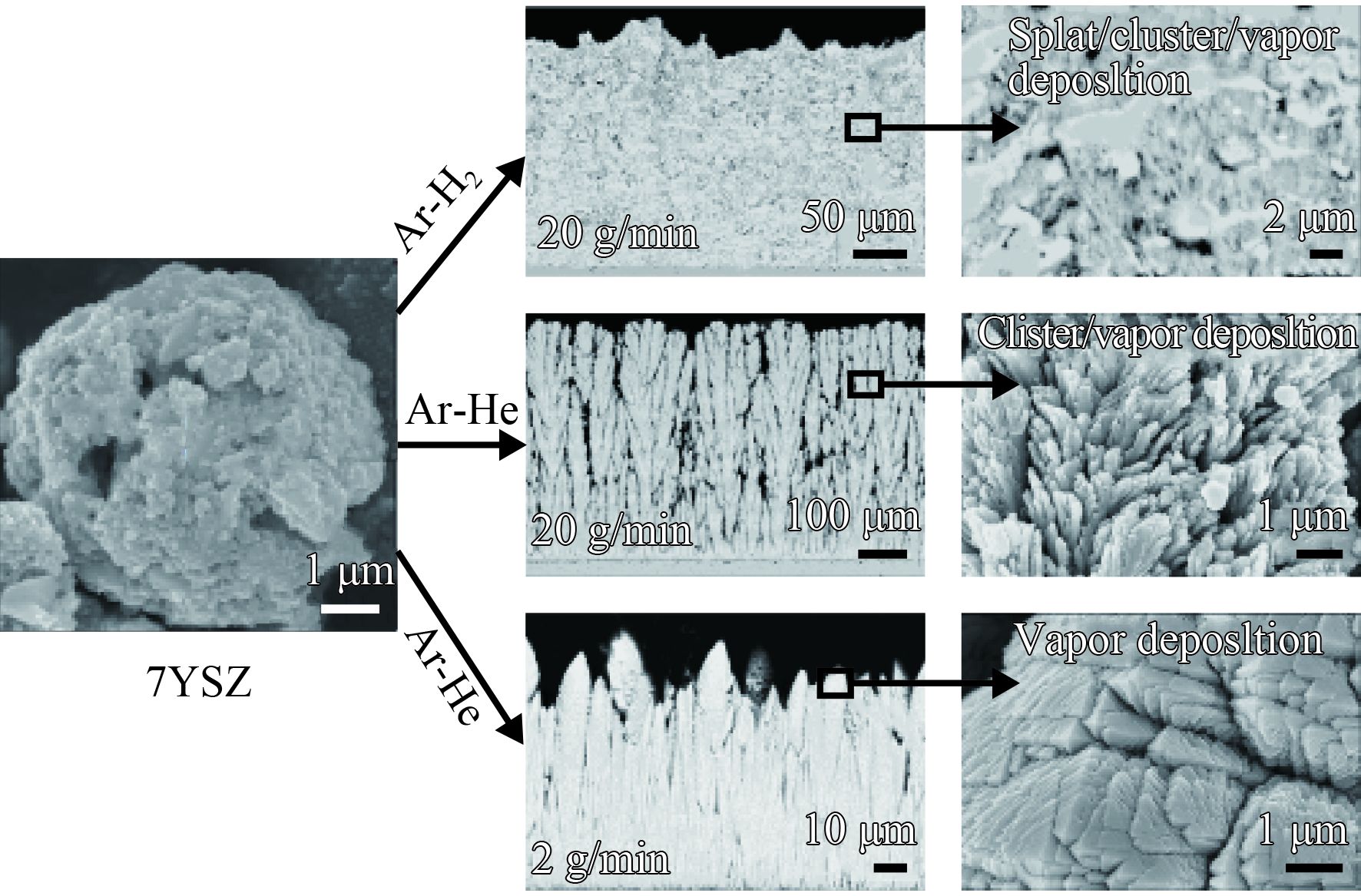

德国尤里希研究所Mauer G等[41-42]研究了等离子气体组分和送粉率对PS-PVD涂层结构的影响,如图9所示。当送粉率为20 g/min,等离子气体为Ar/H2时,涂层是由气、液、固三相混合沉积而得到的层状结构。将等离子气体组成变为Ar/He并保持送粉率不变,此时则主要是气相沉积,涂层结构为羽柱状结构。Ar/He等离子气体组分的焓值要高于Ar/H2等离子气体组分,这也就使Ar/He等离子气体组分产生的等离子射流温度更高,使粉末气化程度更好。另一方面,从宏观上可以看出Ar/He等离子气体组分产生的等离子射流要比Ar/H2等离子气体组分的更为集中,这使得等离子射流的热量分布更为集中,温度更高,粉末气化程度更高。保持Ar/He等离子气体组分不变,将送粉率降低至2 g/min。此时由于粉末量较低,等离子射流将粉末完全气化,从而生长成致密的柱状结构。

大气等离子喷涂(APS)是等离子喷涂方法中的一种,是最早用于制备TBC陶瓷层的方法。该方法制备的YSZ热障涂层具有良好的隔热能力,热导率一般为0.8~1.2 W/mK之间。

电子束-物理气相沉积(EB-PVD)是航空发动机叶片热障涂层的主要制备技术之一。EB-PVD制备的热障涂层为典型的柱状结构,柱状晶与基体的结合方式为冶金结合,其结合强度远大于APS制备的涂层。同时柱状结构涂层有较大的应变容限,这使其抗热震性能大大提高,是APS热障涂层的8~10倍。但是涂层的柱状晶生长方向与热流方向一致,相邻柱状晶之间的间隙为热量向基体传播提供了有利的热扩散通道,使热量直接到达基体,这就使得EB-PVD制备的热障涂层的热导率达到1.5~1.9 W/mK,明显高于APS制备的层状涂层。

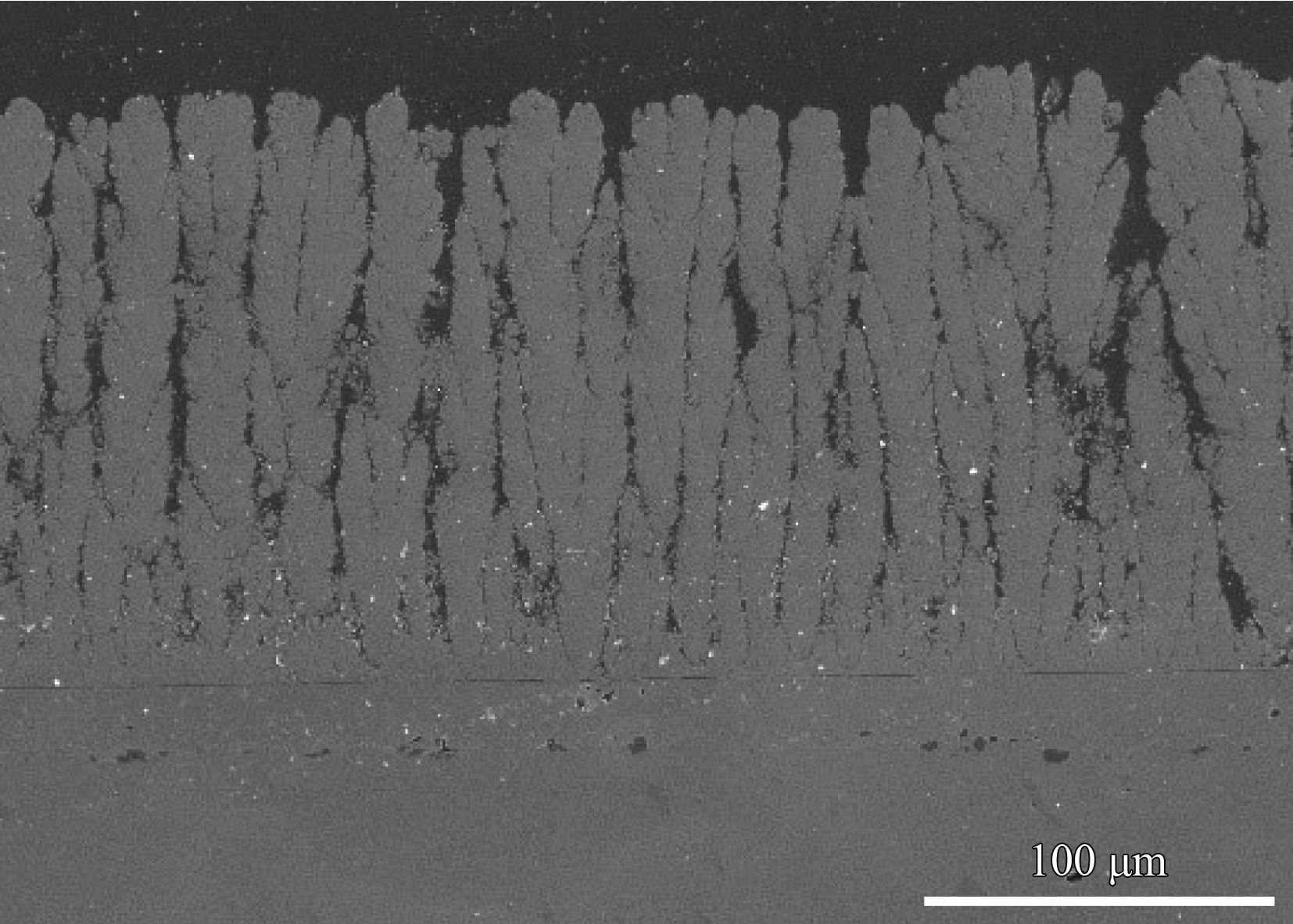

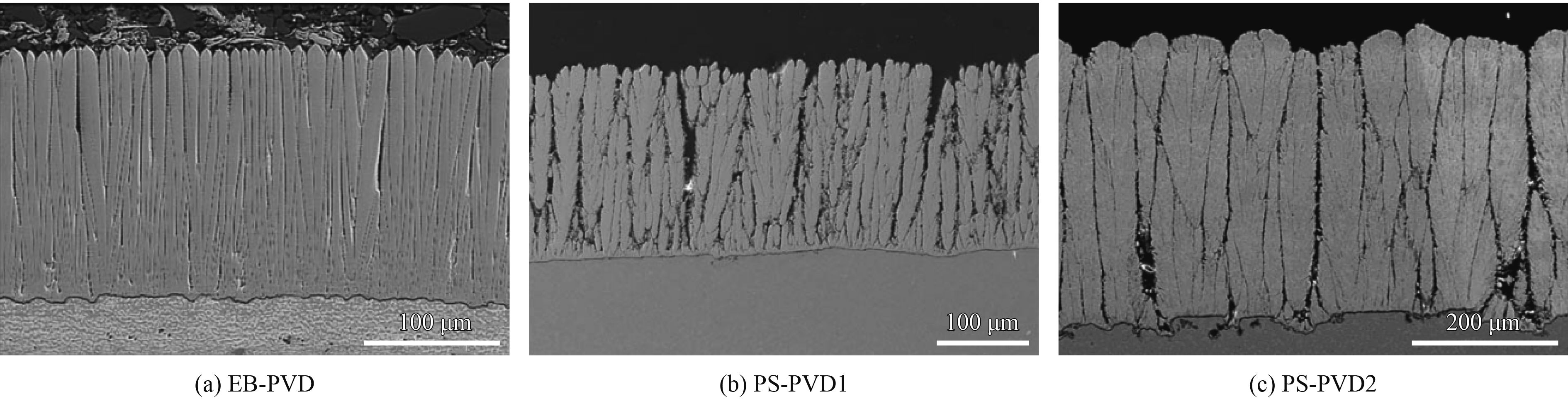

PS-PVD制备出的涂层虽然也是柱状结构,但这种柱状结构与EB-PVD制备出的柱状结构不同,如图10所示。由于EB-PVD的沉积速率低,所以制备出的柱状结构致密度高,而PS-PVD是以喷涂的方式进行沉积,粒子在等离子射流中具有很高的动能,这就导致了在其沉积过程中“阴影效应”的加剧,使纳米级的孔隙来不及对外扩散,使得PS-PVD这种特有的柱状结构具有较高的孔隙率,而高孔隙率对PS-PVD涂层的隔热性能起着积极的作用。这些纳米孔隙会降低外部热量的扩散,从而提高涂层的隔热性能。

东京大学Kambara M等[43]将PS-PVD技术制备的热障涂层与其他传统技术制备的热障涂层的孔隙率和热导率进行了对比。由结果(表1)可以看出,PS-PVD制备的热障涂层孔隙率很高,约为60%,是APS和EB-PVD热障涂层的3倍。并且其热导率与烧结法制备的YSZ涂层和两种传统方法制备的涂层相比,都要来得低。可以看出PS-PVD制备的热障涂层在隔热性能上的表现优于其它方法制备的热障涂层。

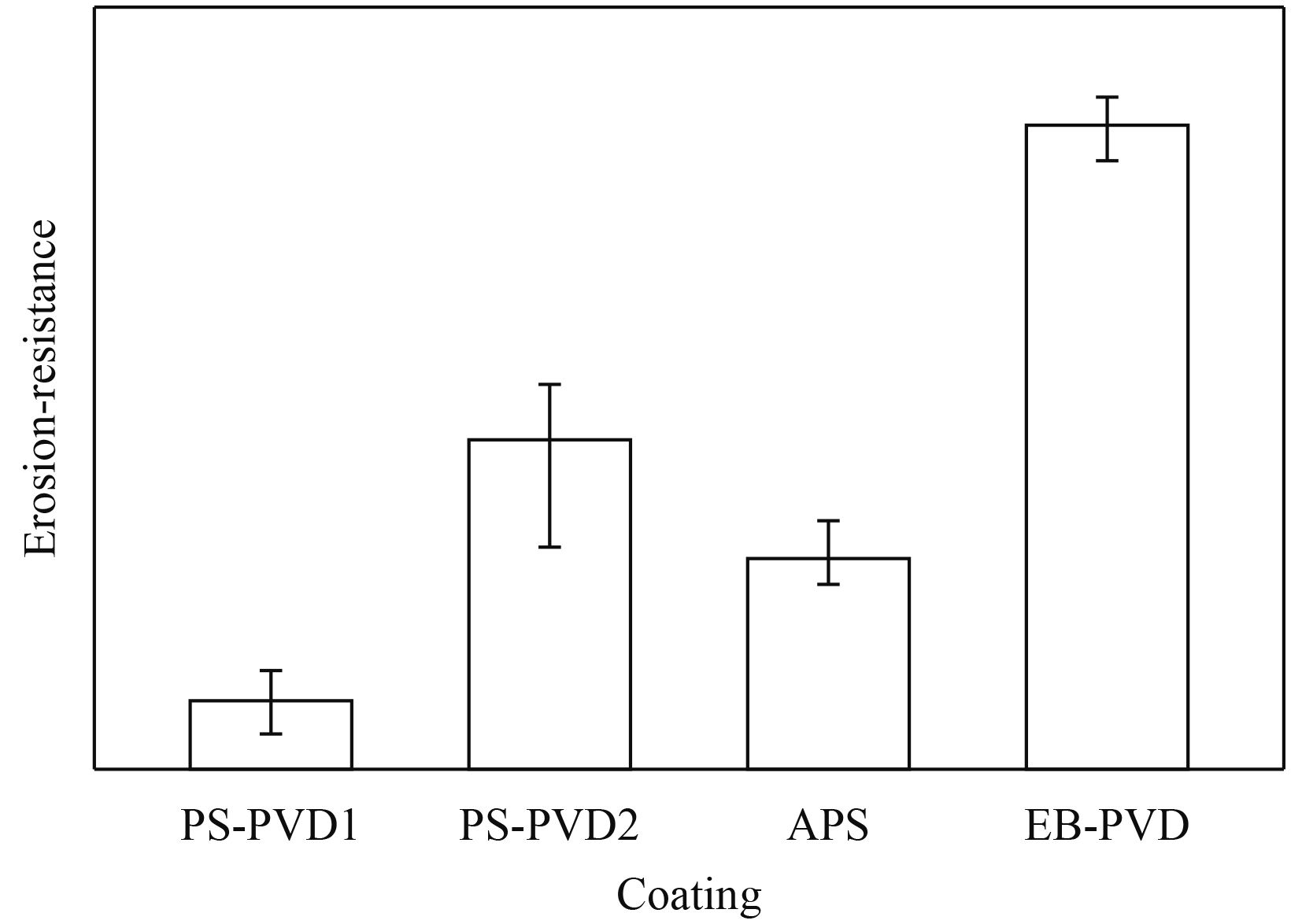

苏尔寿美科公司Niessen K等[17]对比了不同热障涂层的相对抗冲蚀性能,图11为EB-PVD与PS-PVD热障涂层结构。由图12中的结果可以看出,EB-PVD涂层的抗冲蚀性能最好,这是因为EB-PVD涂层最为致密。而PS-PVD1的涂层组织较为疏松,所以其抗冲蚀性能最差。通过对PS-PVD的工艺参数进行优化,得到PS-PVD2孔隙率较低的羽-柱状结构的热障涂层,其抗冲蚀性能得到了有效的提高,结果在APS和EB-PVD涂层之间。

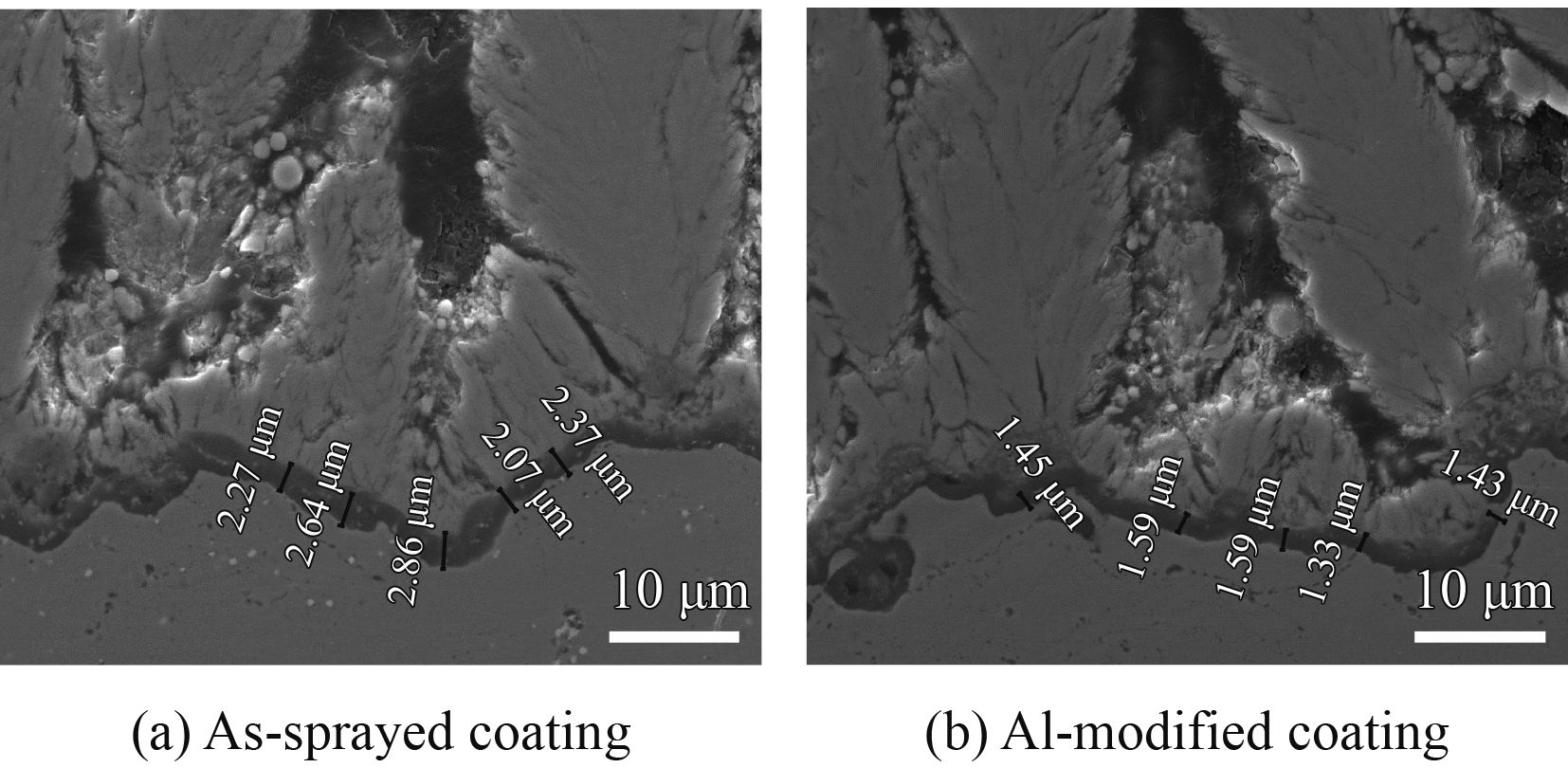

PS-PVD制备的羽-柱状结构涂层孔隙较多并且相邻的柱状晶之间也存在着较大的间隙[44]。氧容易通过间隙与粘结层接触促使粘结层材料氧化,并且在实际服役的过程中由于高温还会加速氧化。粘结层发生氧化后会在粘结层与陶瓷层之间形成TGO层(热生长氧化物层),TGO层的过度生长也是导致涂层失效的重要原因之一[45-48]。进行镀铝处理后,Al与ZrO2发生原位反应在涂层上方形成α-Al2O3,其反应生成的α-Al2O3与涂层发生冶金结合,结合情况良好,并且这种α-Al2O3会对涂层起到很好的保护作用。并且镀铝处理还起到一些封孔作用,能够减缓涂层的氧化速率。将PS-PVD热障涂层进行表面镀铝改性旨在使涂层顶部形成一层致密的α-Al2O3,提高涂层的抗氧化性能。结果表明,将涂层进行镀铝处理能很好的改善涂层的抗氧化性能。图13为无镀铝和镀铝涂层在1050 ℃下静态氧化12 h后的涂层截面形貌。可以看出,无镀铝和镀铝的涂层均生长出明显的TGO层,但无镀铝涂层的TGO层厚度约为2.42 μm,而镀铝涂层的TGO层厚度约为1.48 μm,将涂层进行镀铝处理涂层抗氧化性能有了很大的改善[35]。

|

| 图 13 1050 ℃静态氧化12 h后无镀铝涂层和镀铝涂层的截面形貌 Fig. 13 Cross section morphologies of as-sprayed coating and Al-modified coating at 1050 ℃ for 12 h |

随着服役温度的不断提高,CMAS(CaO,MgO,Al2O3,SiO2等硅酸铝盐物质的简称)腐蚀成为热障涂层除氧化失效外的第二大失效因素。CMAS主要源于灰尘、砂石、飞机跑道磨屑等,航空发动机服役时CMAS会随着进气内涵道吸入发动机,经过压气机及燃烧室高温加热后变为熔融体吸附在陶瓷层表面并与涂层发生化学反应,进而使涂层提前失效[49-52]。PS-PVD羽-柱状涂层为多孔结构,更容易受到CMAS腐蚀的影响,所以改善涂层使用过程中CMAS腐蚀对PS-PVD羽-柱状结构的影响显得尤为重要。将PS-PVD羽-柱状结构进行表面镀铝改性就是一个很好的手段。表面镀铝改性后涂层表面形成了致密的α-Al2O3层,比YSZ具有更高的抗CMAS腐蚀能力,提高了PS-PVD羽-柱状结构涂层的抗CMAS腐蚀的能力[35]。

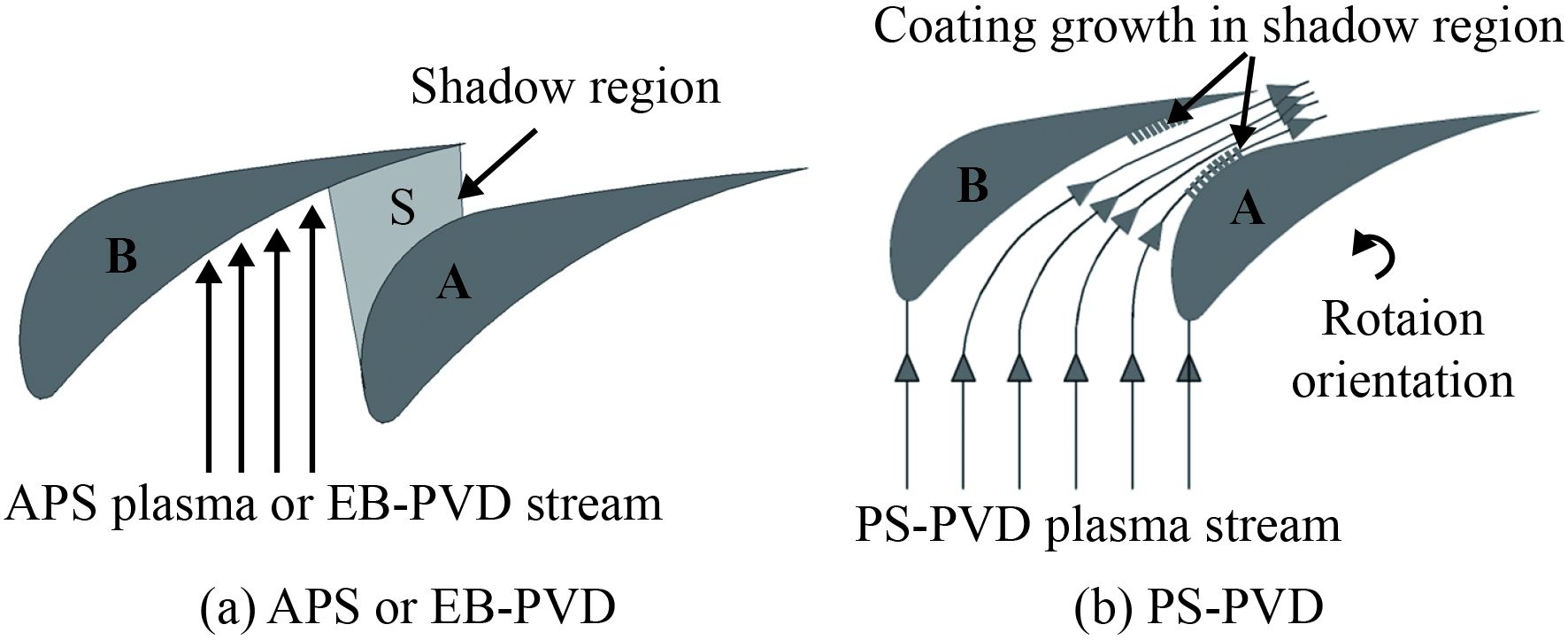

3 PS-PVD非视线沉积特性传统的大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD)技术是在视线范围内的表面上沉积涂层,而对于一些工件上被遮挡的区域不能进行沉积。例如双联或多联叶片,叶片上两个相邻的叶片会相互遮挡,这些被遮挡的区域是传统的视线沉积技术难以覆盖的。在等离子喷涂-物理气相沉积(PS-PVD)技术中,涂层粉末材料被直接注入等离子喷枪中,材料在喷枪中被等离子体蒸发并随已膨胀的等离子射流加速。由于低压条件和大功率的等离子喷枪,等离子射流的直径很大并且速度很快,这使其能够围绕复杂的几何形状流动并且可以进入工件相互遮挡的区域并沉积涂层。而这一特性对于制备涡轮发动机叶片热障涂层是具有重大意义的,这也是传统热障涂层制备技术所不具备的特点[53-54, 18]。

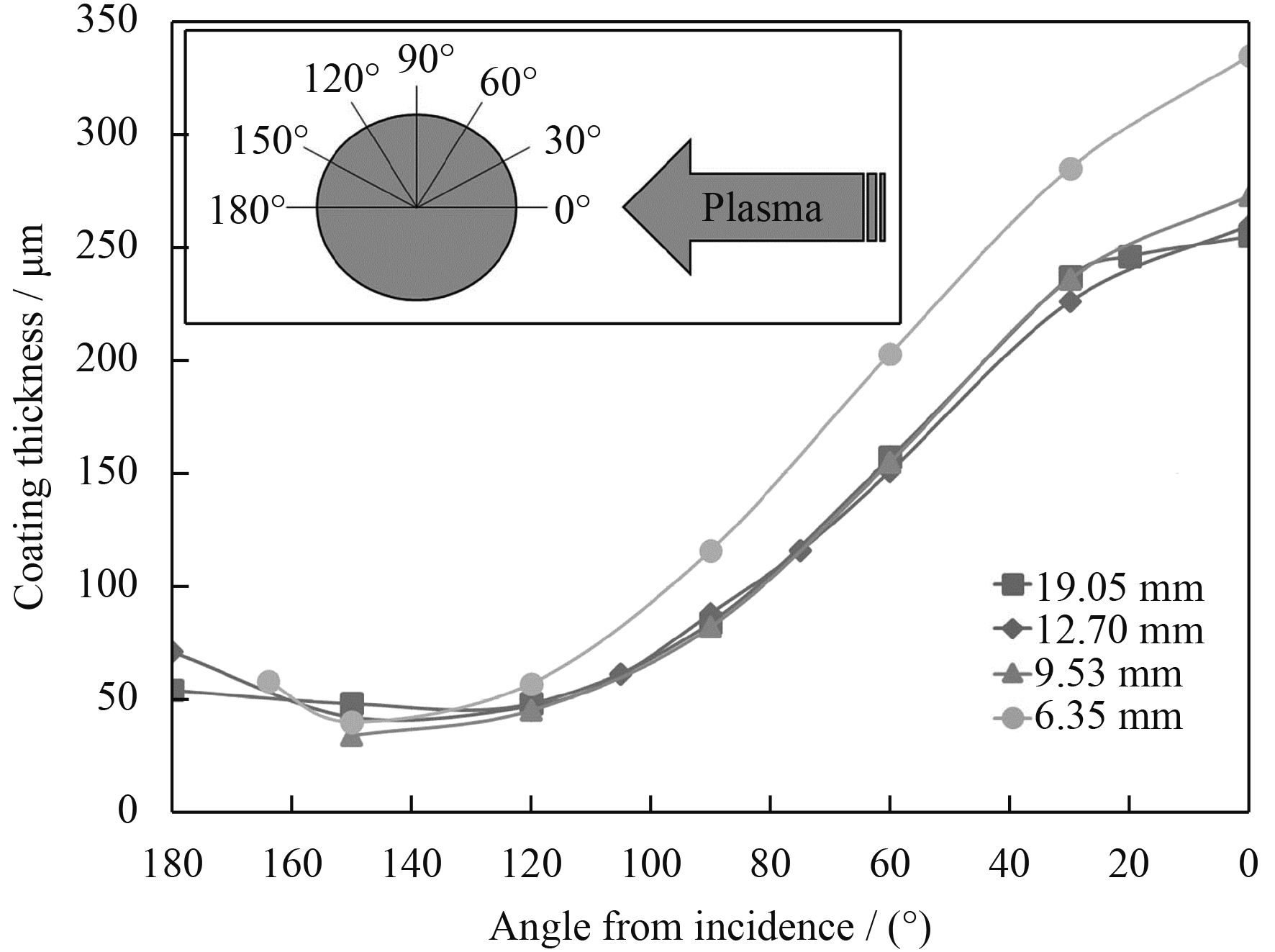

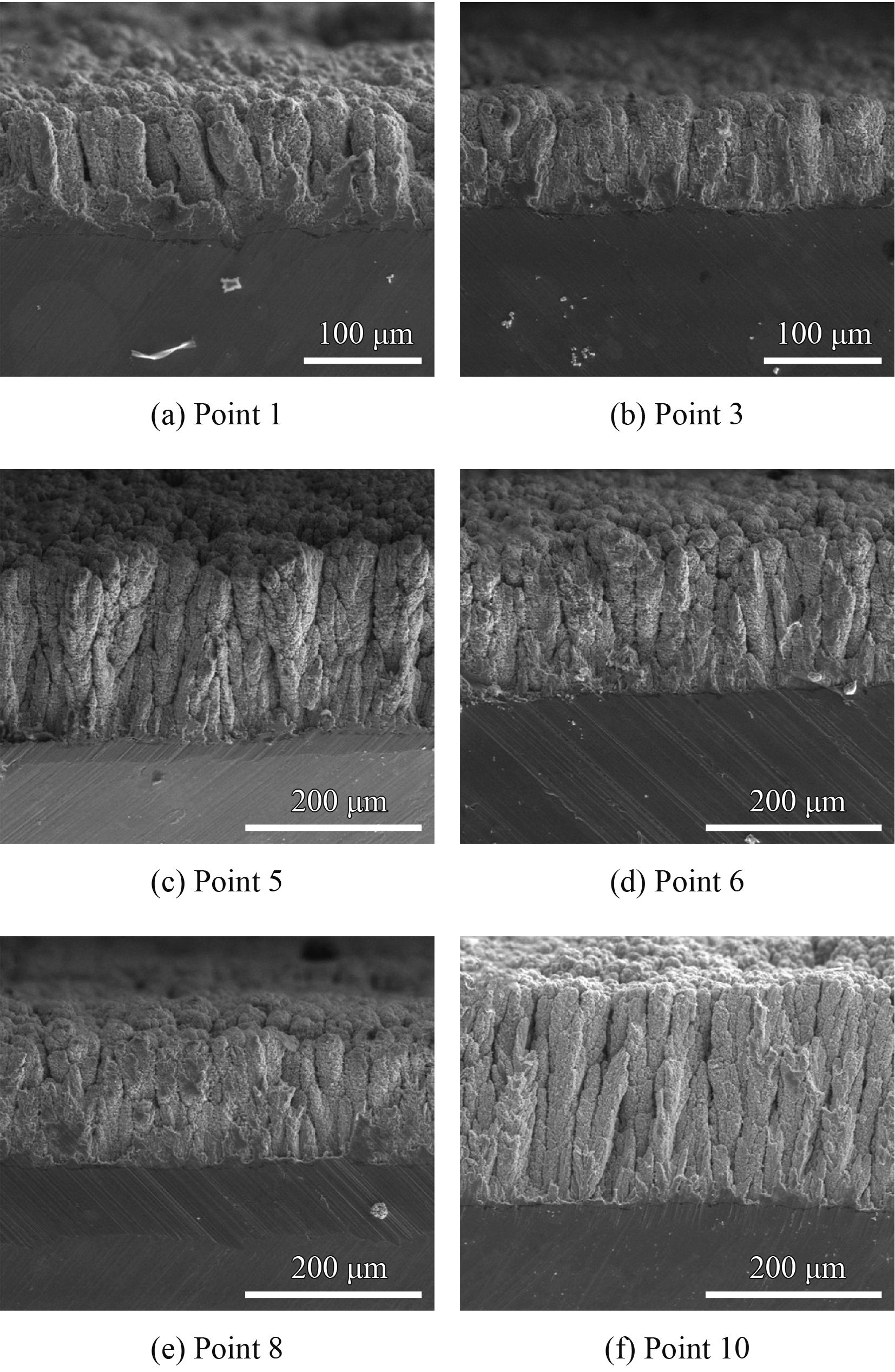

美国国家宇航局的Bryan J[55]等人采用喷涂不同直径的圆棒试样来探究PS-PVD技术的非实现沉积特性,结果表明,在圆柱试棒的所有角度涂层均为柱状结构,但是不同角度处的柱状结构存在着差异。试验基体采用直径分别为6.35、9.53、12.70、19.05 mm的304不锈钢,在其表面制备YSZ陶瓷层。图14为喷涂试验示意图和涂层厚度与圆柱基体角度之间的关系。在相同的角度下,直径为9.53、12.70、19.05 mm的基体表面获得的涂层厚度相差不大,但直径为6.35 mm的基体表面当角度小于120°时,涂层较另外3组试验的涂层略厚。由此可以得出,试样的直径对涂层厚度的影响并不明显。一个有趣现象是,直径为6.35 mm和9.53 mm试样的背面(角度为180°)出现了一些脱落,这可能是由于试样的曲率半径太高所导致。图15为直径为19.05 mm的基体上不同位置的涂层形貌,当角度为0°时,涂层为典型的PS-PVD柱状结构形貌,随着角度增大时,涂层中柱状晶的生长方向明显地向等离子射流的入射方向倾斜,这和掠射角沉积有些相似,并且随着角度的增大涂层厚度在明显减小。但当角度接近180°时涂层厚度有一个上升的趋势,这是由于当等离子射流包围圆柱基体时,上下两部分焰流会在末尾汇聚,使角度为180°附近处的气相粒子的浓度提高,促进气相粒子的沉积。当角度为90°~180°时,可以看出涂层的形貌与角度为0°~60°时的完全不同。角度为90°~180°时涂层很致密并且相邻的柱状晶之间不再出现亚微米或纳米级别小颗粒。这可能是因为角度为0°~60°时涂层中的亚微米或纳米级别的颗粒主要来源于实际喷涂过程中未完全蒸发的原始粉末颗粒或是气相粒子在射流飞行过程中团聚而成的颗粒,等离子射流会给与它们很大的动能并直接沉积到涂层上,而当角度为90°~180°时,射流中的颗粒沉积不到基体上,所以沉积方式为完全的气相沉积,涂层生长成致密的柱状结构并且相邻的柱状晶之间没有出现颗粒。当角度超过90°时,这些位置属于试样的“背面”,在气相粒子沉积过程中几乎不受等离子体射流的影响,是气相粒子自发的在基体上进行沉积,所以当角度超过90°时涂层中的柱状晶基本都是垂直生长的,也是这个原因使得试样“背面”涂层的厚度要低于试样“正面”涂层的厚度。

广东省新材料所Mao J[56]等对简化的双联叶片进行了PS-PVD制备热障涂层试验。试验采用由DZ40M制成的简化的双联叶片,模型的立方尺寸为170 mm×75 mm×55 mm,喷涂粘结层粉末采用NiCoCrAlYTa粉末,喷涂陶瓷层粉末选用Metco 6700粉末。喷涂后选取距离底部分别占叶片模型总高度的20%、50%和80%的位置处的20个点(A叶片上10个,B叶片上10个,共20个)进行陶瓷层厚度测量,测量位置如图16所示。

图17为A叶片上1、3、5、6、8、10这6个点的陶瓷层形貌。可以看出在不同的位置陶瓷层所展示出的形貌都是羽柱状晶结构,不同沉积位置的结构差异不明显,只是不同位置具有不同的涂层厚度。这说明PS-PVD技术在双联叶片上沉积热障涂层时具有优异的结构均匀性。但值得注意的是在涂层中相邻的柱状晶之间会存在少量的球形颗粒,这些颗粒通过能谱分析表明其化学成分与羽柱状晶成分没有区别,因此推断出这些颗粒来源于原始粉末,由于加热不充分没有被完全蒸发,受等离子射流的影响被带到羽柱状晶涂层的间隙中。

PS-PVD制备的陶瓷层厚度分布如图18所示。以距离叶片底部50%高度位置处为例,在A叶片上涂层厚度范围为100~190 μm,在B叶片上涂层厚度范围为90~180 μm。对于A叶片,在位置10处涂层厚度达到最厚,约为190微米,在处于阴影的位置4和叶片边缘的位置9涂层最薄,约为100 μm。而对于B叶片,涂层最厚处为位置4,达到了约180 μm,在位置9处涂层最薄约为90 μm。可以看出涂层最薄的位置都是处于隐形部分核心区域的位置。

热障涂层的制备技术会影响涂层的微观结构,其实热障涂层的厚度及其分布也是和制备技术息息相关的,尤其是在复杂几何形状的工件或者双联或多联叶片上制备热障涂层时。虽然使用PS-PVD技术在双联叶片上制备热障涂层时阴影部位附近的区域涂层较薄,与涂层最厚的位置处厚度相差较大,但是如果使用传统的APS或EB-PVD制备,将很难在阴影部位进行涂层的沉积。这是因为PS-PVD技术使用大功率喷枪将原始粉末材料气化并由大尺寸、高速的等离子射流携带,等离子射流可以包裹住工件并且可以携带气相粒子进入工件上相互遮挡的阴影区域,并在其上沉积涂层(图19所示)。PS-PVD技术可以使涂层覆盖整个叶片,包括阴影位置,这是传统的热障涂层制备技术所不能的,这就是PS-PVD技术所具有的优势。

近些年来,研究人员一直致力于发展高性能的航空发动机,提高涡轮进口温度是实现提高航空涡轮发动机推重比和提高发动机热效率的重要手段。推重比为8时发动机进气口温度就已达1650 ℃。若推重比达到10~12时,发动机进气口温度更是高达1850 ℃。由于航空发动机进气口温度的不断提升,这对被作为基体材料的高温合金的考验不断增大。而现在被广泛用于航空发动机材料的Ni基高温合金的上限使用温度也仅为1075 ℃,所以高温合金已经不能完全满足日益提高的发动机服役温度的使用要求。

SiC/SiC CMC材料密度低、强度高并且在高温环境下具有良好的抗氧化性能,被视为高温合金理想的替代材料[28, 57-59]。但在高温燃烧的环境下其容易受到水氧腐蚀等影响,会使其性能下降,而通过制备环境障涂层(EBC)会有效的解决此类问题。为了避免材料表面具有保护性的SiO2受到水氧腐蚀而被分解,所以EBC材料必须具有良好的抗水氧腐蚀的能力,并且还应具有与SiC/SiC CMC材料相接近的热膨胀系数,以避免热不匹配性相差太大而出现裂纹。同时EBC材料还要保持在高温下的化学稳定性,以保证涂层在使用过程中不会发生相变而使涂层性能下降而失去保护能力[60-63]。对涂层的使用要求逐渐提高,促使了研究者们对涂层的制备工艺的研究也不断深入。

环境障涂层可通过等离子喷涂的方法来制备。目前常用的方法为大气等离子喷涂[27]。通过APS可以制得涂层较为致密、结合强度较高的涂层,因此APS也是现阶段EBC涂层的主要制备方法之一[64-65]。由于APS是在大气环境下进行喷涂,喷涂过程中粉末材料熔融后,因焰流速度低,粒子沉积扁平化不充分,存在大量的孔洞,层间间隙等缺陷,使涂层性能下降。

4.2 PS-PVD多层环境障涂层等离子喷涂-物理气相沉积(PS-PVD)是将等离子喷涂和物理气相沉积两种技术结合起来的基础上发展的一种新的涂层制备技术。PS-PVD是在超低压环境下进行喷涂,高速焰流使粉末粒子充分熔融并加速沉积到基体表面而形成致密的涂层,制备出的涂层孔隙率极低,结构致密,而致密结构是EBC涂层为基材提供保护作用的重要保证。因此在制备EBC时可以充分发挥该技术的优势。

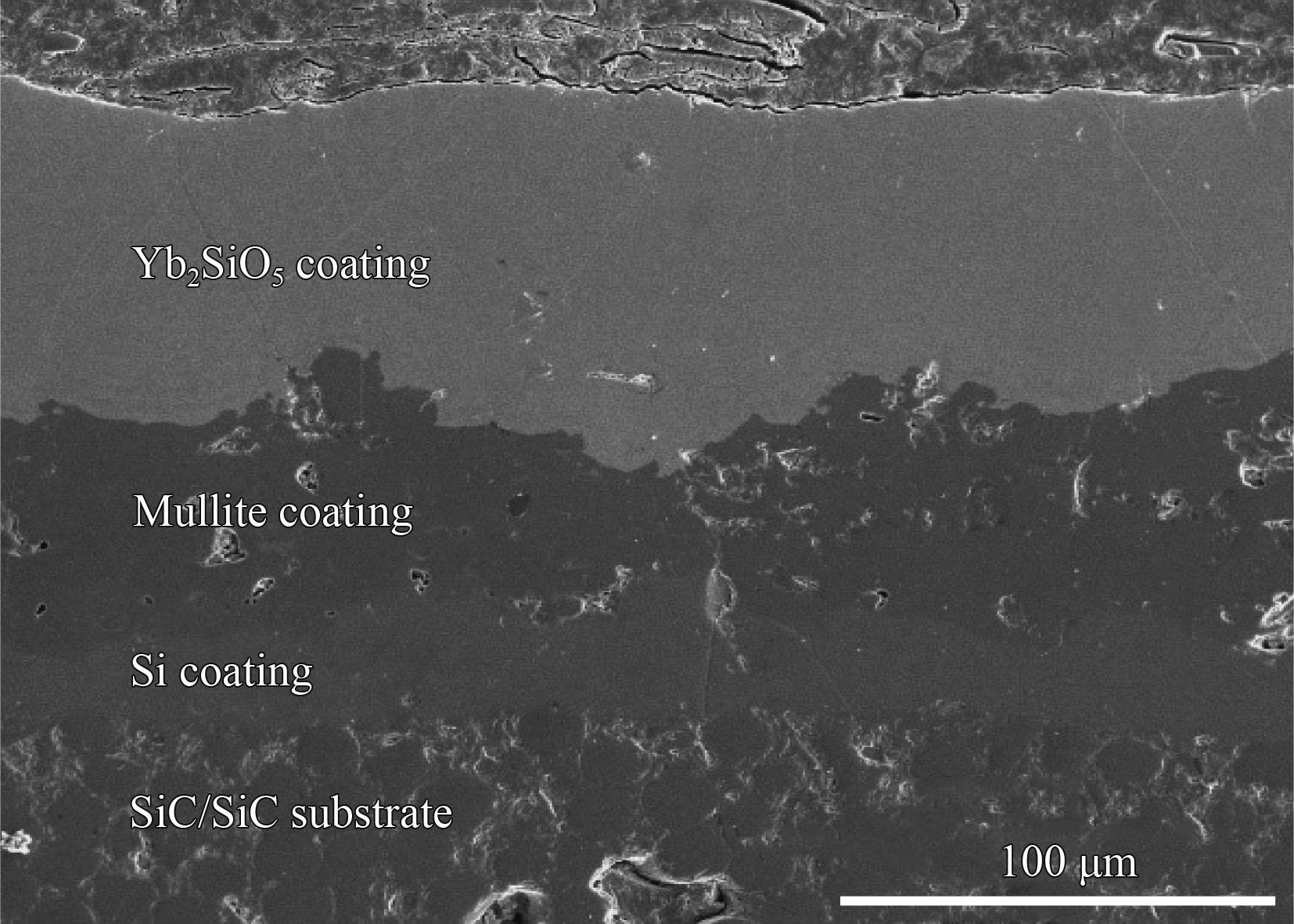

广东省新材料所张小锋等[28]采用PS-PVD技术在SiC/SiC复合材料表面制备了由Si层、3Al2O3-2SiO2层和Yb2SiO5层组成的EBC涂层。图20为SiC/SiC复合材料喷涂后涂层截面形貌。SiC/SiC复合材料是由纤维编制而成,所以不可避免的会在表面出现少量孔洞。采用PS-PVD喷涂3种涂层之后,会使基体表面的孔洞减小或者被填补。Yb2SiO5涂层致密度很高,涂层中没有发现裂纹或孔洞的存在;3Al2O3-2SiO2层也为致密的层状结构,但在其涂层中存在着少量的孔洞;Si涂层与Yb2SiO5涂层一样为致密的层状结构并且致密度很高,没有发现缺陷。3种涂层的界面结合情况良好,在界面结合处没有缺陷的存在。

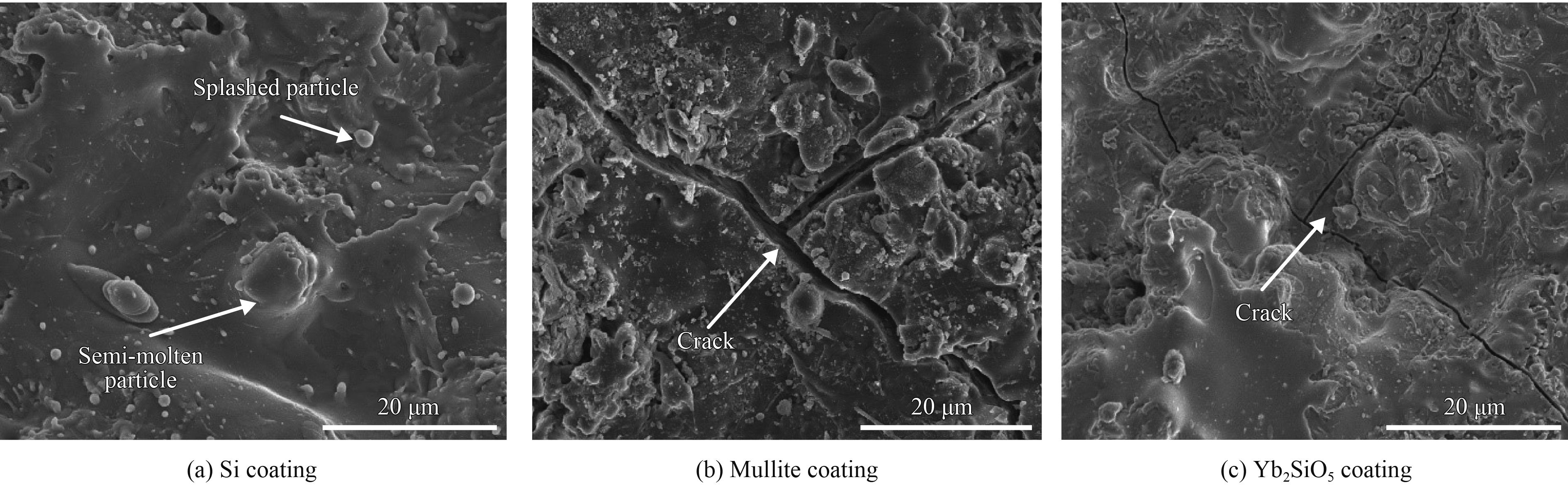

图21分别为Si层,莫来石层和Yb2SiO5层的表面形貌。可以看出Si层表面比较光滑,由熔融的扁平粒子堆叠而成,表面存在少量的微熔粒子和溅射粒子;莫来石层表面存在着微裂纹,Yb2SiO5表面也存在着微裂纹,但是尺寸要比莫来石层的要小。涂层的裂纹会对涂层释放应力起着积极的作用,但也会使腐蚀物加入进入涂层并引起涂层失效。

PS-PVD制备EBC涂层是以液相沉积为主,而非气相沉积。以Yb2SiO5层为例,图22为Yb2SiO5层表面形貌。可以看出涂层是由熔融的扁平状粒子堆叠而成的,扁平状粒子边缘会出现锯齿状结构,这是由于原始粉末进入等离子射流后被加热加速,当熔融粒子撞击到基体上时,会有很大的速度,导致扁平状粒子边缘会发生溅射,溅出的部分会在涂层表面凝固并形成尺度更小的颗粒。扁平状粒子在基体的铺展过程中,由于粒子铺展不够充分或粒子数量不足会使相邻的粒子之间出现孔隙,这种现象可以在图中观察的到。孔洞若被后续的熔融粒子填充,涂层就会变得致密;若未被后续粒子覆盖并填充,则会变成涂层中的孔洞。

5 总结与展望为保证我国“两机专项”的顺利进行,国家大力鼓励和推动航空发动机和重型燃气轮机的发展,力图实现航空发动机和燃气轮机的自主创新,建立新型的航空发动机和重型燃气轮机基础理论研究、工程技术研发和产业转化体系。其中作为发动机叶片的关键技术的热障涂层技术显得尤为重要。针对未来高性能发动机的高温、高载和高推比的更高要求,传统技术制备的热障涂层有待改进,发展新的超高温、长寿命的热障涂层制备技术是必然的选择。等离子喷涂-物理气相沉积(PS-PVD)通过调控工艺参数能够实现多种结构和复合结构涂层的制备。由该技术制备出的羽-柱状结构的热障涂层具有应变容限高、隔热性能好等优点,有望成为下一代新型的热障涂层。

PS-PVD技术是近十年来高温防护涂层制备技术的研究热点,在以下基础理论和应用技术研究等方面还有待加强。

(1) 等离子射流与输送粒子的相互作用过程、粒子经等离子体加热后的物质状态变化尚不清楚。而且由于不同种类的材料等离子射流与其粒子的相互作用不尽相同,因而不同种类材料涂层的沉积机理也存在差异。若对沉积机理的了解不够充分,也就无法对涂层结构进行准确的调控。

(2) 预热和喷涂过程中对部件的温度控制是尤其值得关注的。对于PS-PVD技术来说,基体温度及其分布情况会直接影响到涂层显微结构和质量。如何对喷涂路径进行控制,对部件尤其是复杂几何形状部件的温度进行精确控制并使其分布均匀,在PS-PVD技术的实际应用过程中显得尤为重要。

(3) 如何提高PS-PVD技术的涂层沉积率和能量利用率,提高生产效率也是要解决的一个问题。现阶段PS-PVD所用陶瓷粉末为纳米团聚粉末,纳米粉末较大的比表面积使其在输送过程中容易发生烧结粘连和长大,若能通过改变喂料方式输送较传统热喷涂粉末更为细小的微米级粉末,如液料输送喂料,使粉末材料进入等离子焰流中心进行充分气化,则能有效提高PS-PVD技术的能量利用率,提高粉末的沉积率,进而提高涂层的生产效率。

| [1] | ZHENG L, GUO H B, GUO L, et al. New generation thermal barrier coatings for ultrahigh temperature applications[J]. Journal of Aeronautical Materials, 2012, 32(32): 14-24. |

| 点击浏览原文 | |

| [2] | PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296(5566): 280-283. |

| 点击浏览原文 | |

| [3] |

郭洪波, 宫声凯, 徐惠彬. 新型高温/超高温热障涂层及制备技术研究进展[J]. 航空学报, 2014, 35(10): 2722-2732

GUO H B, GONG S K, XU H B. Research progress on new high/ultra-high temperature thermal barrier coatings and processing technology[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2722-2732 (in Chinese) |

| 点击浏览原文 | |

| [4] | GlEESON B. Thermal barrier coatings for aeroengine applications[J]. Aiaa Journal of Propulsion & Power, 2012, 22(2): 375-383. |

| 点击浏览原文 | |

| [5] | CHOI H, YOON B, KIM H, et al. Isothermal oxidation of air plasma spray NiCrAlY bond coatings[J]. Surface & Coatings Technology, 2002, 150(2): 297-308. |

| 点击浏览原文 | |

| [6] | CHEN D, GELL M, JORDAN E H, et al. Thermal stability of air plasma spray and solution precursor plasma spray thermal barrier coatings[J]. Journal of the American Ceramic Society, 2010, 90(10): 3160-3166. |

| 点击浏览原文 | |

| [7] | WANG Y, ZHOU C. Microstructure and thermal properties of nanostructured gadolinia doped yttria-stabilized zirconia thermal barrier coatings produced by air plasma spraying[J]. Ceramics International, 2016, 42(11): 13047-13052. |

| 点击浏览原文 | |

| [8] | GUO H B, GONG S K, XU H B. Progress in thermal barrier coatings for advanced aeroengines[J]. Materials China, 2009(S2): 23-31. |

| 点击浏览原文 | |

| [9] | WANG Z, HUI R, BOGDANOVIC N, et al. Plasma spray synthesis of ultra-fine YSZ powder[J]. Journal of Power Sources, 2007, 170(1): 145-149. |

| 点击浏览原文 | |

| [10] |

郭洪波, 彭立全, 宫声凯, 等. 电子束物理气相沉积热障涂层技术研究进展[J]. 热喷涂技术, 2009, 1(2): 7-14

GUO H B, PENG L Q, GONG S K, et al. Progress in EB-PVD thermal barrier coatings[J]. Thermal Spray Technology, 2009, 1(2): 7-14 (in Chinese) |

| 点击浏览原文 | |

| [11] | NICHOLLS J R, LAWSON K J, JOHNSTONE A, et al. Methods to reduce the thermal conductivity of EB-PVD TBCs[J]. Surface & Coatings Technology, 2002, 151(1): 383-391. |

| 点击浏览原文 | |

| [12] | SCHULZ U, SARUHAN B, FRITSCHER K, et al. Review on advanced EB-PVD ceramic topcoats for TBC applications[J]. International Journal of Applied Ceramic Technology, 2010, 1(4): 302-315. |

| 点击浏览原文 | |

| [13] | SCHULZ U, SARUHAN B, FRITSCHER K, et al. Review on advanced EB-PVD ceramic topcoats for TBC applications[J]. International Journal of Applied Ceramic Technology, 2010, 1(4): 302-315. |

| 点击浏览原文 | |

| [14] | STRANGMAN T, RAYBOULD D, JAMEEL A, et al. Damage mechanisms, life prediction, and development of EB-PVD thermal barrier coatings for turbine airfoils[J]. Surface & Coatings Technology, 2007, 202(4-7): 658-664. |

| 点击浏览原文 | |

| [15] | SCHULZ U, SCHMÜCKER M. Microstructure of ZrO2 thermal barrier coatings applied by EB-PVD[J]. Materials Science & Engineering A, 2000, 276(1): 1-8. |

| 点击浏览原文 | |

| [16] | WOLFE D E, SINGH J, MILLER R A, et al. Tailored microstructure of EB-PVD 8YSZ thermal barrier coatings with low thermal conductivity and high thermal reflectivity for turbine applications[J]. Surface & Coatings Technology, 2005, 190(1): 132-149. |

| 点击浏览原文 | |

| [17] | NIESSEN K V, GINDRAT M, REFKE A. Vapor phase deposition using plasma spray-PVDTM[J]. Journal of Thermal Spray Technology, 2010, 19(1-2): 502-509. |

| 点击浏览原文 | |

| [18] | HOSPACH A, MAUER G, VAßEN R, et al. Columnar-structured thermal barrier coatings (TBCs) by thin film low-pressure plasma spraying (LPPS-TF)[J]. Journal of Thermal Spray Technology, 2011, 20(1-2): 116-120. |

| 点击浏览原文 | |

| [19] | HARDER B. PS-PVD processing varies coating architecture with processing parameters[J]. Advanced Materials & Processes, 2011, 169(8): 49-51. |

| [20] | SMITH M F, HALL A C, FLEETWOOD J D, et al. Very low pressure plasma spray-a review of an emerging technology in the thermal spray community[J]. Coatings, 2011, 1(2): 117-132. |

| 点击浏览原文 | |

| [21] | GORAL M, KOTOWSKI S, NOWOTNIK A, et al. PS-PVD deposition of thermal barrier coatings[J]. Surface & Coatings Technology, 2013, 237: 51-55. |

| 点击浏览原文 | |

| [22] | HOSPACH A, VAßEN R, STÖVER D. Characteristics of ceramic coatings made by thin film low pressure plasma spraying (LPPS-TF)[J]. Journal of Thermal Spray Technology, 2012, 21(3-4): 435-440. |

| 点击浏览原文 | |

| [23] | VAßEN R, MAUER G. Plasma spray-PVD: plasma characteristics and impact on coating properties[C]. Journal of Physics Conference Series. Journal of Physics Conference Series, 2012: 2005. |

| [24] |

陈文龙. PS-PVD羽-柱状结构7YSZ热障涂层的制备与性能研究[D]. 广州: 广东工业大学, 2017.

CHEN W L. Fabrication and properties of feather-like columnar structure 7YSZ thermal barrier coatings by PS-PVD[D]. Guangzhou: Guangdong University of Technology, 2017 (in Chinese). |

| [25] |

徐永东, 成来飞, 张立同, 等. 连续纤维增韧碳化硅陶瓷基复合材料研究[J]. 硅酸盐学报, 2002, 30(2): 184-188

XU Y D, CHENG L F, ZHANG L T, et al. Research on continuous fiber reinforced silicon carbide composites[J]. Journal of the Chinese Ceramic Society, 2002, 30(2): 184-188 (in Chinese) |

| 点击浏览原文 | |

| [26] | KRENKEL W, BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Materials Science & Engineering A, 2005, 412(1-2): 177-181. |

| 点击浏览原文 | |

| [27] |

陈旭, 洪智亮, 鲁琳静, 等. 环境障碍涂层研究综述[J]. 材料导报, 2011, 25(19): 32-38

CHEN X, HONG Z L, LU L J, et al. Overview on the development of environment barrier coating[J]. Materials Review, 2011, 25(19): 32-38 (in Chinese) |

| 点击浏览原文 | |

| [28] |

张小锋, 周克崧, 刘敏, 等. 等离子喷涂-物理气相沉积Si/莫来石/Yb2SiO5环境障涂层[J]. 无机材料学报, 2018, 33(3): 325-330

ZHANG X F, ZHOU K S, LIU M, et al. Preparation of Si/Mullite//Yb2SiO5 environment barrier coating(EBC) by plasma spray-physical vapor deposition[J]. Journal of Inorganic Materials, 2018, 33(3): 325-330 (in Chinese) |

| 点击浏览原文 | |

| [29] |

戴达煌, 周克崧, 袁镇海. 现代材料表面技术科学[M]. 北京: 冶金工业出版社, 2004.

DAI D H, ZHOU K S, YUAN Z H. Modern material surface technology science[M]. Beijing: Metallurgical Industry Press, 2004 (in Chinese). |

| [30] |

文魁. 等离子喷涂的电弧、射流与颗粒特性研究[D]. 长沙: 中南大学, 2018.

WEN K. Characteristics of plasma arc, jet and sprayed particle in thermal plasma spraying[D]. Changsha: Central South University, 2018 (in Chinese). |

| [31] | WANG P, HE W, MAUER G, et al. Monte Carlo simulation of column growth in plasma spray physical vapor deposition process[J]. Surface & Coatings Technology, 2017, 335. doi: 10.1016/j.surfcoat.2017.12.023. |

| [32] | HE W, MAUER G, GINDRAT M, et al. Investigations on the nature of ceramic deposits in plasma spray-physical vapor deposition[J]. Journal of Thermal Spray Technology, 2016, 26(1-2): 1-10. |

| 点击浏览原文 | |

| [33] |

毛杰, 邓畅光, 宋进兵, 等. 等离子喷涂过程中的等离子射流特性诊断技术[J]. 材料保护, 2013, 46(3): 38-41

MAO J, DENG C G, SONG J B, et al. Review of diagnostic techniques for plasma jet characteristics in plasma spraying[J]. Journal of Materials Protection, 2013, 46(3): 38-41 (in Chinese) |

| 点击浏览原文 | |

| [34] | MAUER G, JARLIGO M O, REZANKA S, et al. Novel opportunities for thermal spray by PS-PVD[J]. Surface & Coatings Technology, 2015, 268: 52-57. |

| 点击浏览原文 | |

| [35] |

张小锋. Al-ZrO2原位反应改善7YSZ热障涂层性能[D]. 广州: 华南理工大学, 2016.

ZHANG X F. In-situ synthsis of Al and ZrO2 to improve the properties of thermal barrier coating[D]. Guangzhou: South China University of Technology, 2017 (in Chinese). |

| [36] |

邓子谦. PS-PVD 7YSZ涂层的气相沉积机理和空间沉积特性[D]. 广州: 广东工业大学, 2017.

DENG Z Q. Deposition mechanism and spatial deposition characteristic of 7YSZ coating prepared by PS-PVD[D]. Guangzhou: Guangdong University of Technology, 2017 (in Chinese). |

| [37] |

张小锋, 周克崧, 宋进兵, 等. 等离子喷涂-物理气相沉积7YSZ热障涂层沉积机理及其CMAS腐蚀失效机制[J]. 无机材料学报, 2015, 30(3): 287-293

ZHANG X F, ZHOU K S, SONG J B, et al. Deposition and CMAS corrosion mechanism of 7YSZ thermal barrier coatings prepared by plasma spray-physical vapor deposition[J]. Journal of Inorganic Materials, 2015, 30(3): 287-293 (in Chinese) |

| 点击浏览原文 | |

| [38] | ZHANG B P, WEI L L, GUO H B, et al. Microstructures and deposition mechanisms of quasi-columnar structured yttria-stabilized zirconia coatings by plasma spray physical vapor deposition[J]. Ceramics International, 2017, 43(15): 12920-12929. |

| 点击浏览原文 | |

| [39] | SHAO F, ZHAO H, LIU C, et al. Dense yttria-stabilized zirconia coatings fabricated by plasma spray-physical vapor deposition[J]. Ceramics International, 2016, 43(2): 2305-2313. |

| 点击浏览原文 | |

| [40] | GAO L, WEI L, GUO H, et al. Deposition mechanisms of yttria-stabilized zirconia coatings during plasma spray physical vapor deposition[J]. Ceramics International, 2016, 42(4): 5530-5536. |

| 点击浏览原文 | |

| [41] | MAUER G, HOSPACH A, VAßEN R. Process development and coating characteristics of plasma spray-PVD[J]. Surface & Coatings Technology, 2013, 220(15): 219-224. |

| 点击浏览原文 | |

| [42] | MAUER G, ZOTOV N, VAßEN R. Process conditions and microstructures of ceramic coatings by gas phase deposition based on plasma spraying[J]. Journal of Thermal Spray Technology, 2013, 22(2-3): 83-89. |

| 点击浏览原文 | |

| [43] | KAMBARA M, SHINOZAWA A, AOSHIKA K, et al. Development of porous YSZ coatings with modified thermal and optical properties by plasma spray physical vapor deposition[J]. Journal of Solid Mechanics & Materials Engineering, 2010, 4(2): 94-106. |

| [44] | REZANKA S, MACK D E, MAUER G, et al. Investigation of the resistance of open-column-structured PS-PVD TBCs to erosive and high-temperature corrosive attack[J]. Surface & Coatings Technology, 2017, 324: 222-235. |

| [45] |

华佳捷, 张丽鹏, 刘紫微, 等. 热障涂层失效机理研究进展[J]. 无机材料学报, 2012, 27(7): 680-686

HUA J J, ZHANG L P, LIU Z W, et al. Progress of research on the failure mechanism of thermal barrier coating[J]. Journal of Inorganic Materials, 2012, 27(7): 680-686 (in Chinese) |

| 点击浏览原文 | |

| [46] | YANG X, WEI L, LI J, et al. Microstructural evolution of plasma spray physical vapor deposited thermal barrier coatings at 1150 ℃ studied by impedance spectroscopy[J]. Ceramics International, 2018, 44(9): 10797-10805. |

| 点击浏览原文 | |

| [47] | DAROONPARVAR M, YAJID M A M, YUSOF N M, et al. Effect of Y2O3 stabilized ZrO2 coating with tri-model structure on bi-layered thermally grown oxide evolution in nano thermal barrier coating systems at elevated temperatures[J]. Journal of Rare Earths, 2014, 32(1): 57-77. |

| 点击浏览原文 | |

| [48] | CHEN W R, WU X, MARPLE B R, et al. TGO growth behaviour in TBCs with APS and HVOF bond coats[J]. Surface & Coatings Technology, 2008, 202(12): 2677-2683. |

| 点击浏览原文 | |

| [49] | SONG J, ZHANG X, DENG C, et al. Research of in situ modified PS-PVD thermal barrier coating against CMAS (CaO-MgO-Al2O3-SiO2) corrosion[J]. Ceramics International, 2016, 42(2): 3163-3169. |

| 点击浏览原文 | |

| [50] | KRÄMER S, YANG J, LEVI C G, et al. Thermochemical interaction of thermal barrier coatings with molten CaO-MgO-Al2O3-SiO2(CMAS) deposits[J]. Journal of the American Ceramic Society, 2010, 89(10): 3167-3175. |

| [51] | MERCER C, FAULHABER S, EVANS A G, et al. A delamination mechanism for thermal barrier coatings subject to calcium-magnesium-alumino-silicate (CMAS) infiltration[J]. Acta Materialia, 2005, 53(4): 1029-1039. |

| 点击浏览原文 | |

| [52] | MAUER G, MACK D E, VAßEN R. Plasma-sprayed thermal barrier coatings: new materials, processing issues, and solutions[J]. Journal of Thermal Spray Technology, 2013, 22(5): 646-658. |

| 点击浏览原文 | |

| [53] | NIESSEN K, GINDRAT M. Plasma spray-PVD: a new thermal spray process to deposit out of the vapor phase[J]. Journal of Thermal Spray Technology, 2011, 20(4): 736-743. |

| 点击浏览原文 | |

| [54] | REZANKA S, MAUER G, VAßEN R. Improved thermal cycling durability of thermal barrier coatings manufactured by PS-PVD[J]. Journal of Thermal Spray Technology, 2014, 23(1-2): 182-189. |

| 点击浏览原文 | |

| [55] | HARDER B J, ZHU D, SCHMITT M P, et al. Microstructural effects and properties of non-line-of-sight coating processing via plasma spray-physical vapor deposition[J]. Journal of Thermal Spray Technology, 2017, 26(6): 1-10. |

| 点击浏览原文 | |

| [56] | MAO J, LIU M, DENG C G, et al. Preparation and distribution analysis of thermal barrier coatings deposited on multiple vanes by plasma spray-physical vapor deposition technology[J]. Journal of Engineering Materials and Technology, 2017, 139(4): 041003-041009. |

| 点击浏览原文 | |

| [57] | KIMMEL J, MIRIYALA N, Price J, et al. Evaluation of CFCC liners with EBC after field testing in a gas turbine[J]. Journal of the European Ceramic Society, 2002, 22(14): 2769-2775. |

| 点击浏览原文 | |

| [58] | FENG F J, JANG B K, JI Y P, et al. Effect of Yb2SiO5 addition on the physical and mechanical properties of sintered mullite ceramic as an environmental barrier coating material[J]. Ceramics International, 2016, 42(14): 15203-15208. |

| 点击浏览原文 | |

| [59] | RICHARDS B T, SEHR S, FRANQUEVILLE F D, et al. Fracture mechanisms of ytterbium monosilicate environmental barrier coatings during cyclic thermal exposure[J]. Acta Materialia, 2016, 103: 448-460. |

| 点击浏览原文 | |

| [60] | NGUYEN S T, NAKAYAMA T, SUEMATSU H, et al. Low thermal conductivity Y2Ti2O7 as a candidate material for thermal/environmental barrier coatings[J]. Ceramics International, 2016, 42(9): 11314-11323. |

| 点击浏览原文 | |

| [61] |

鲁琳静, 成来飞, 洪智亮, 等. Ba0.25Sr0.75Al2Si2O8环境障碍涂层的制备与耐水腐蚀性能研究[J]. 无机材料学报, 2011, 26(7): 701-705

LU L J, CHENG L F, HONG Z L, et al. Fabrication and water-vapor corrosion resistance of Ba0.25Sr0.75Al2Si2O8 environmental barrier coating[J]. Journal of Inorganic Materials, 2011, 26(7): 701-705 (in Chinese) |

| 点击浏览原文 | |

| [62] | RICHARDS B T, YOUNG K A, FRANCQUEVILLE F D, et al. Response of ytterbium disilicate-silicon environmental barrier coatings to thermal cycling in water vapor[J]. Acta Materialia, 2016, 106: 1-14. |

| 点击浏览原文 | |

| [63] | MESQUITA-GUIMARÃES J, GARCÍA E, MIRANZO P, et al. Mullite-YSZ multilayered environmental barrier coatings tested in cycling conditions under water vapor atmosphere[J]. Surface & Coatings Technology, 2012, 209(38): 103-109. |

| 点击浏览原文 | |

| [64] | KHAN Z S, HINOKI T, KOHYAMA A. Microstructure of environmental arrier mullite and erbium silicate coatings on SiC-Fiber bonded composites[J]. Key Engineering Materials, 2005, 287: 471-476. |

| 点击浏览原文 | |

| [65] | XU J, SARIN V K, DIXIT S, et al. Stability of interfaces in hybrid EBC/TBC coatings for Si-based ceramics in corrosive environments[J]. International Journal of Refractory Metals & Hard Materials, 2015, 49(1): 339-349. |

| 点击浏览原文 |