2. 京津冀再制造产业技术研究院,河间 062450;

3. 北京睿曼科技有限公司,北京 100043;

4. 宝鸡市新福泉机械科技有限公司,宝鸡 721008

2. Institute of Remanufacturing Industy Technology, Jing-jin-ji, Hejian 062450, China;

3. Beijing Ruiman Technology Co., Ltd., Beijing 100043, China;

4. Baoji Xin Fu Quan Machinery and Technology Co., Ltd., Baoji 721008, China

钛及钛合金具有密度小、强度高、耐蚀性优异、耐低温和高温性能好、无磁、生物相容性好等诸多优点,目前应用与航空、航天、舰船、化工、制盐、电力、医药等诸多领域[1-2]。但钛的价格较昂贵,使用时受到很大限制,主要用于附加值较高的产品。采用热喷涂的方法制备钛涂层,不仅可以赋予零部件钛合金优异的耐腐蚀性、生物相容性等,而且可以通过工艺手段的调控或在涂层中添加其它元素,控制涂层的结构或成分,满足产品其它特殊功能的需要。钛涂层厚度一般小于0.5 mm,通过制备钛涂层,不仅省去了钛合金机械加工环节、减少了钛的消耗和成本,且对待喷涂零件的形状要求不高,可在零件加工成形后实施喷涂,喷涂工艺相对简单,因此,钛涂层制备技术发展潜力巨大。

目前制备钛涂层的方法主要有低压等离子喷涂[3]、冷喷涂[4]和温喷涂[5]。但是这些方法成本都相对较高,很难满足工业中大面积较经济的涂覆钛涂层的需要。高效能超音速等离子喷涂技术(HEPJet)与其它热喷涂技术相比较具低能耗、小气体流量、惰性热源、高温、高速、喷涂距离小、内送粉等特点,有利于低成本获得低氧化、高性能钛涂层,而且喷枪小巧,操作灵活、可随车配备于方舱内用于户外现场喷涂作业[6]。

响应曲面法(Response surface methodology,RSM)是一种通过对响应面等值线的分析寻求最优工艺参数,采用多元回归方程拟合因素与响应值之间函数关系的一种统计方法[7],是将体系的响应(如粒子飞行速度)作为一个或多个因素(如Ar、D、PFR等)的函数,运用图形技术将这种函数关系显示出来,以供试验者直接观察各因素与响应值的敏感关系。

HEPJet制备钛涂层的过程中,钛粒子在射流中飞行状态(温度和飞行速度)的变化对涂层成分和性能具有重要的影响。因此,文中研究了Ar气氛HEPJet制备钛涂层时粒子飞行状态和涂层结构特点。并利用响应曲面法以获得Ar气HEPJet喷涂钛涂层时功率、气体流量、喷涂距离与粒子飞行速度和温度的线性响应模型。

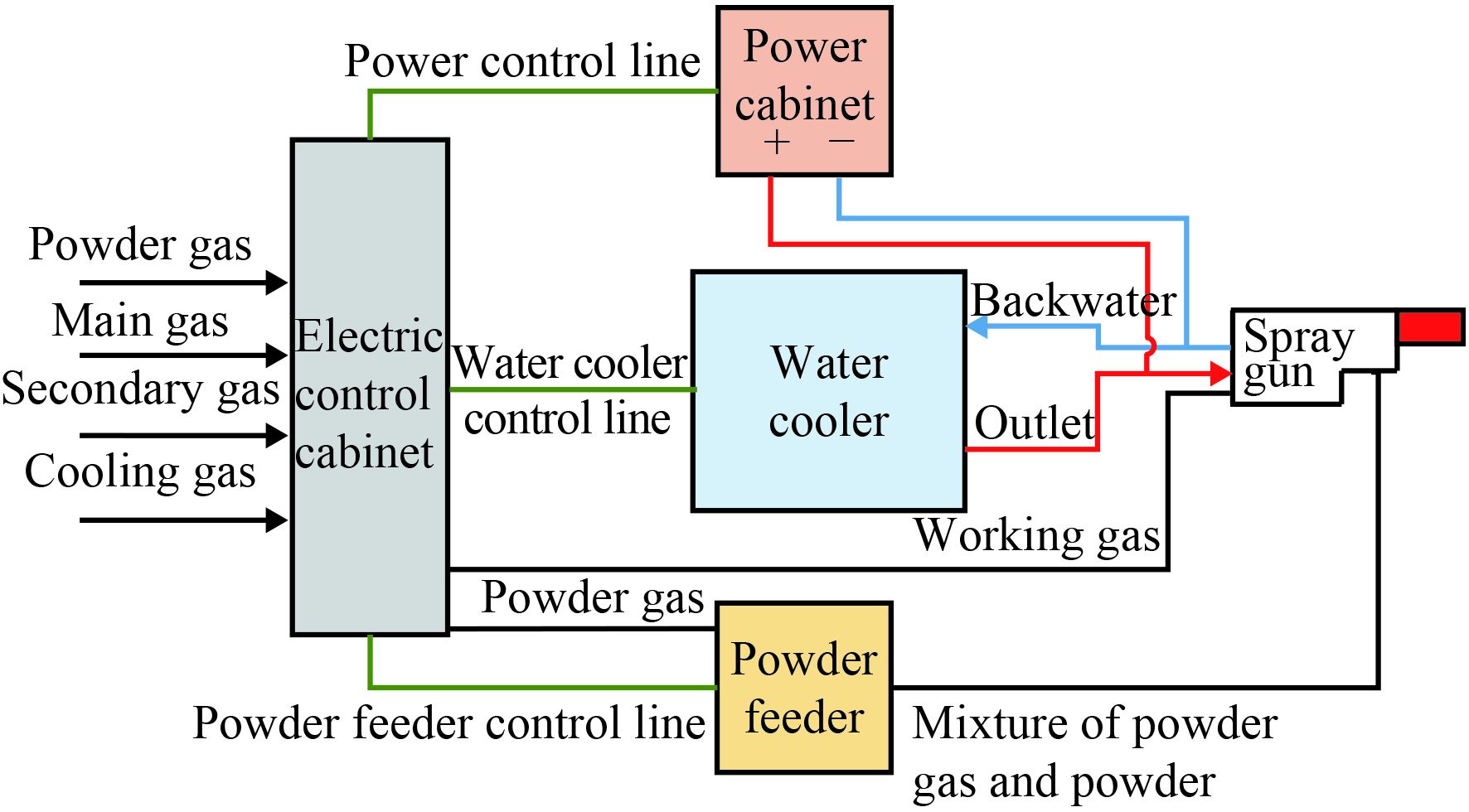

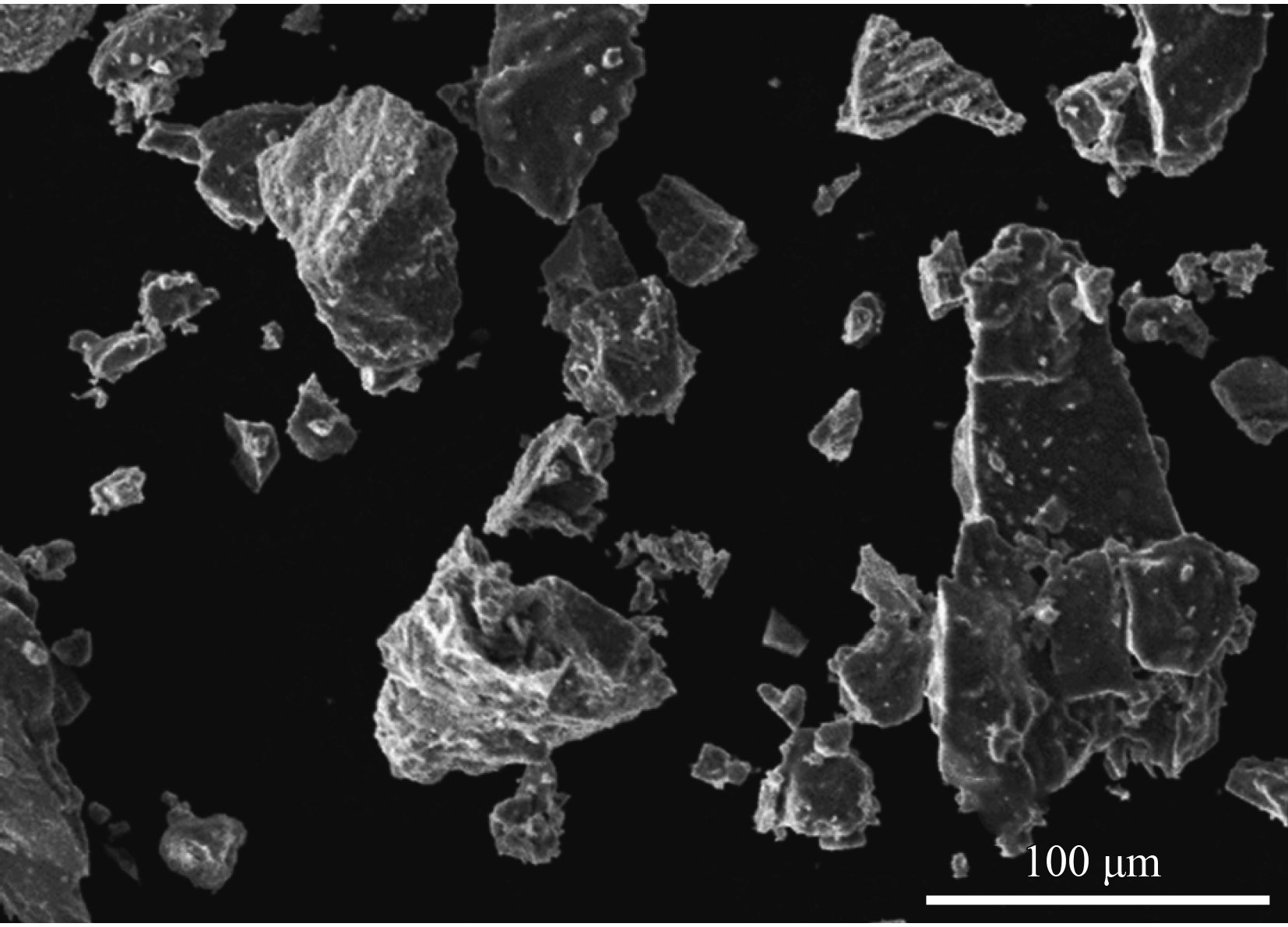

1 试验方法 1.1 试样制备方法采用实验室自主研发的高效能超音速等离子喷涂系统(HEPJet,如图1所示)制备涂层。喷涂材料采用宝鸡瑞熙钛业有限公司生产的钛破碎粉末。粉末形貌见图2,可以看到粉末成碎块状,流动性差,为保证供粉的流畅性,采用具有搅拌功能的刮板式送粉器送粉。

|

| 图 1 HEPJet系统示意图 Fig. 1 Schematic diagram of HEPJet system |

|

| 图 2 Ti粉末的SEM形貌 Fig. 2 SEM image of Ti powder |

采用优选的参数制备涂层试样。以10 mm×50 mm×5 mm的调质45钢为基体制取用于涂层形貌表征的试样,依次进行酒精清洗、喷砂粗化、制备涂层,喷枪相对于基体材料的移动速度为50 m/min。

1.2 粒子状态与涂层性能检测方法采用芬兰Oseir公司生产的Spraywatch-2i型热喷涂粒子状态监控仪,对粒子在超音速等离子射流中飞行速度(V )、温度(T )、粒子分布进行监测。

采用Quanta 200型扫描电镜(SEM)对粉末和涂层微观形貌进行分析。

采用显微硬度仪进行涂层显微硬度测定,测定过程中,加载载荷为100 g,加载时间为15 s。

利用图像分析方法(Image analysis, IMA)进行涂层截面孔隙率分析,采用放大倍数为400倍的SEM照片,取10张照片的均值为分析结果。

1.3 试验设计 1.3.1 响应因素的选择影响HEPJet的因素较多,主要包括主气(Ar)流量、次气(H2、N2)流量、工作电流和电压、送粉量、送粉气压力和流量、喷涂距离等。这些因素均在不同程度上影响着射流中钛粒子的飞行状态。文中综合考虑以下3个方面的原因选择Ar流量(Q)、功率(P)、喷涂距离(D)3个因素。

(1)钛易吸氢脆化,与N2易反应,故试验不添加H2、N2等次气,工作气体只有Ar。

(2)工作电压与主、次气流量有关,一般通过改变次气流量调节工作电压,当无次气时工作电压仅随主气流量增加而微量增大,故选择功率为响应因素。

(3)根据以往的经验,当射流状态较好,挺直、不分叉、不偏向时,送粉量、送粉气压力和流量等送粉参数对涂层性能的影响相对较小[8],故试验暂不考虑送粉量、送粉气压力和流量等因素。

1.3.2 参数范围的选择试验根据BBD中心组合试验设计原理,对P(A)、Q(B)和D(C)3个试验因素,粒子飞行速度(V)和温度(T)2个响应值进行响应曲面分析试验。在选择Q、P和D的参数范围时考虑到了以下几个方面。

(1)喷涂功率P应能加热钛粒子至高塑性状态,但又不能功率太高,使钛粒子过熔,出现粘嘴,以及形成大熔滴,在涂层表面产生飞溅,降低涂层性能。

(2)根据以往的经验Ar流量越高射流速度越高,喷涂粒子飞行速度越高,粒子在射流中滞留时间越短,钛粒子氧化几率越小,为减小钛的氧化,选择较高的Ar流量。但是Ar流量不能太高,太高则会降低射流的温度,钛粒子熔化差,沉积速率过低。

(3)为降低钛粒子的氧化应尽量减少钛粒子的飞行时间,除提高粒子飞行速度外,还应缩短喷涂距离。但过小的喷涂距离又会增大等离子焰流对基体和涂层的加热,易烧损或氧化涂层。

根据以上几点,并通过前期初步试验,选定表1所示的试验因素水平。采用Design-Expert进行试验设计,得到17组试验。在试验过程中,其它喷涂参数保持不变,送粉量为20 g/min;送粉气流量为0.8 m3/h。

| Factor | Coded values and levels | ||

| −1 | 0 | 1 | |

| P / kW | 27.5 | 33 | 38.5 |

| Q/(L·min-1) | 150 | 170 | 190 |

| D / mm | 55 | 65 | 75 |

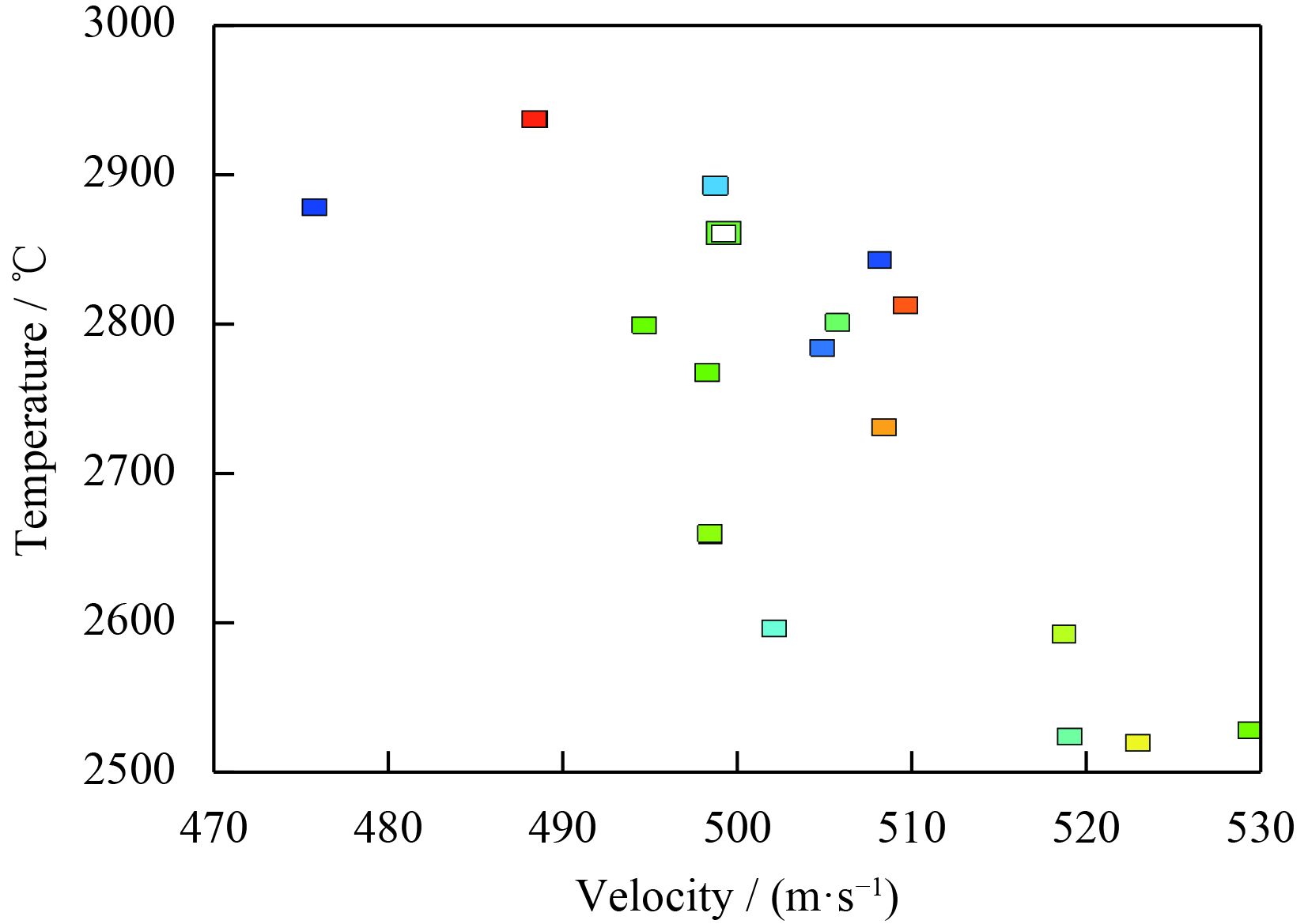

响应曲面分析测试方案及试验结果见表2。从表中可以看出,在选择的喷涂参数范围内钛粒子的飞行速度范围为475.9~529.5 m/s,温度为2519.5~2936.7 ℃,说明钛粒子飞行至测量点时速度高,属超音速飞行;钛粒子表面温度高,超过了钛的熔点,粒子表面应如文献[6]所述处于熔化或部分熔化状态。粒子表面的高温熔化状态有利于粒子撞击基体时粘附沉积,但若粒子心部未熔,撞击时变形小,有可能增大涂层的孔隙率。

| Procedure | A | B | C | V | T |

| 1 | 33 | 150 | 75 | 475.9 | 2878.1 |

| 2 | 33 | 170 | 65 | 508.3 | 2842.5 |

| 3 | 38.5 | 150 | 65 | 505.0 | 2783.5 |

| 4 | 27.5 | 150 | 65 | 498.9 | 2892.3 |

| 5 | 33 | 150 | 55 | 502.2 | 2595.7 |

| 6 | 27.5 | 170 | 55 | 519.1 | 2523.3 |

| 7 | 33 | 170 | 65 | 505.8 | 2800.5 |

| 8 | 33 | 170 | 65 | 499.3 | 2860.7 |

| 9 | 33 | 170 | 65 | 498.4 | 2767.2 |

| 10 | 38.5 | 170 | 75 | 494.8 | 2798.7 |

| 11 | 38.5 | 170 | 55 | 529.5 | 2528.4 |

| 12 | 33 | 170 | 65 | 498.6 | 2658.9 |

| 13 | 38.5 | 190 | 65 | 518.9 | 2591.9 |

| 14 | 33 | 190 | 55 | 523.1 | 2519.5 |

| 15 | 27.5 | 190 | 65 | 508.5 | 2730.7 |

| 16 | 33 | 190 | 75 | 509.7 | 2812.4 |

| 17 | 27.5 | 170 | 75 | 488.5 | 2936.7 |

粒子飞行速度最大值与最小值的比为1.112 63,粒子温度最大值与最小值的比值为1.165 61,均<3,因此在响应曲面分析时不需要对速度和温度值进行平方根、对数等变换。

对表2中的钛粒子飞行速度和温度的测量结果进行模型拟合,可选择的4种拟合模型比较如表3所示。在线性模型、双因素、二次方程和三次方程等4种拟合模型中,①V和T的线性模型连续P值最小,均小于0.0001,说明模型显著;②V和T的线性模型失拟度相对比较大,V的失拟度为0.2653,T的失拟度为0.7192,说明模型失拟不显著;③V和T的线性模型确定系数R2值均最大,因此选择线性模型拟合结果。

| Factor | Source | Sequential P-value | Lack of fit P-value | Adjusted R2 | Predicted R2 |

| V | Linear | < 0.000 1 | 0.2653 | 0.789 306 | 0.686 414 |

| 2FI | 0.7541 | 0.1884 | 0.755 637 | 0.401 374 | |

| Quadratic | 0.4309 | 0.1476 | 0.758 744 | 0.236 89 | |

| Cubic | 0.147 6 | 0.874 798 | |||

| T | Linear | < 0.000 1 | 0.7192 | 0.747 59 | 0.687 782 |

| 2FI | 0.8201 | 0.5875 | 0.699 518 | 0.521 799 | |

| Quadratic | 0.2633 | 0.7285 | 0.7485 | 0.424 296 | |

| Cubic | 0.728 5 | 0.671 744 |

拟合的V、T与3个因素的线性方程模型为:

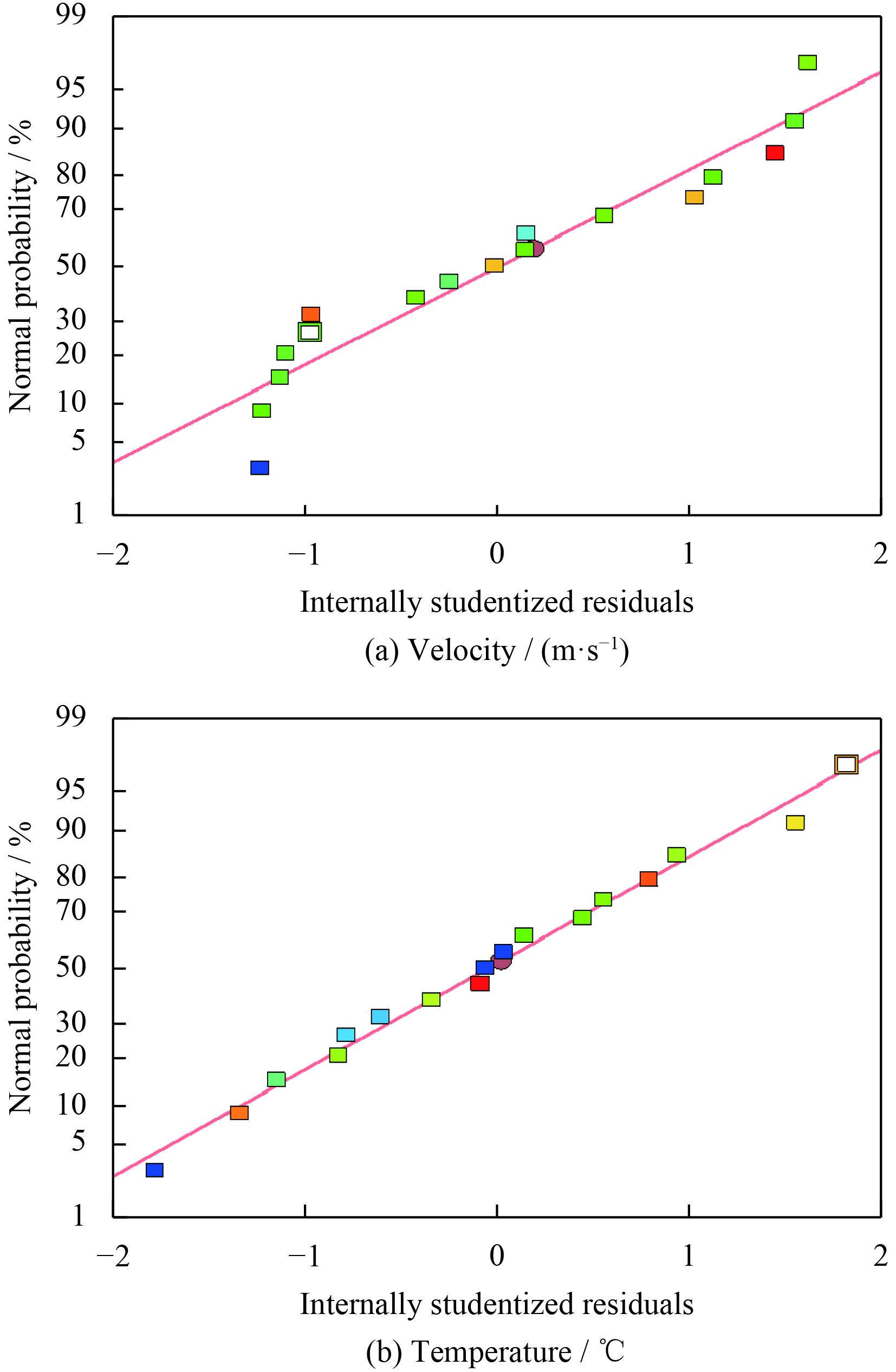

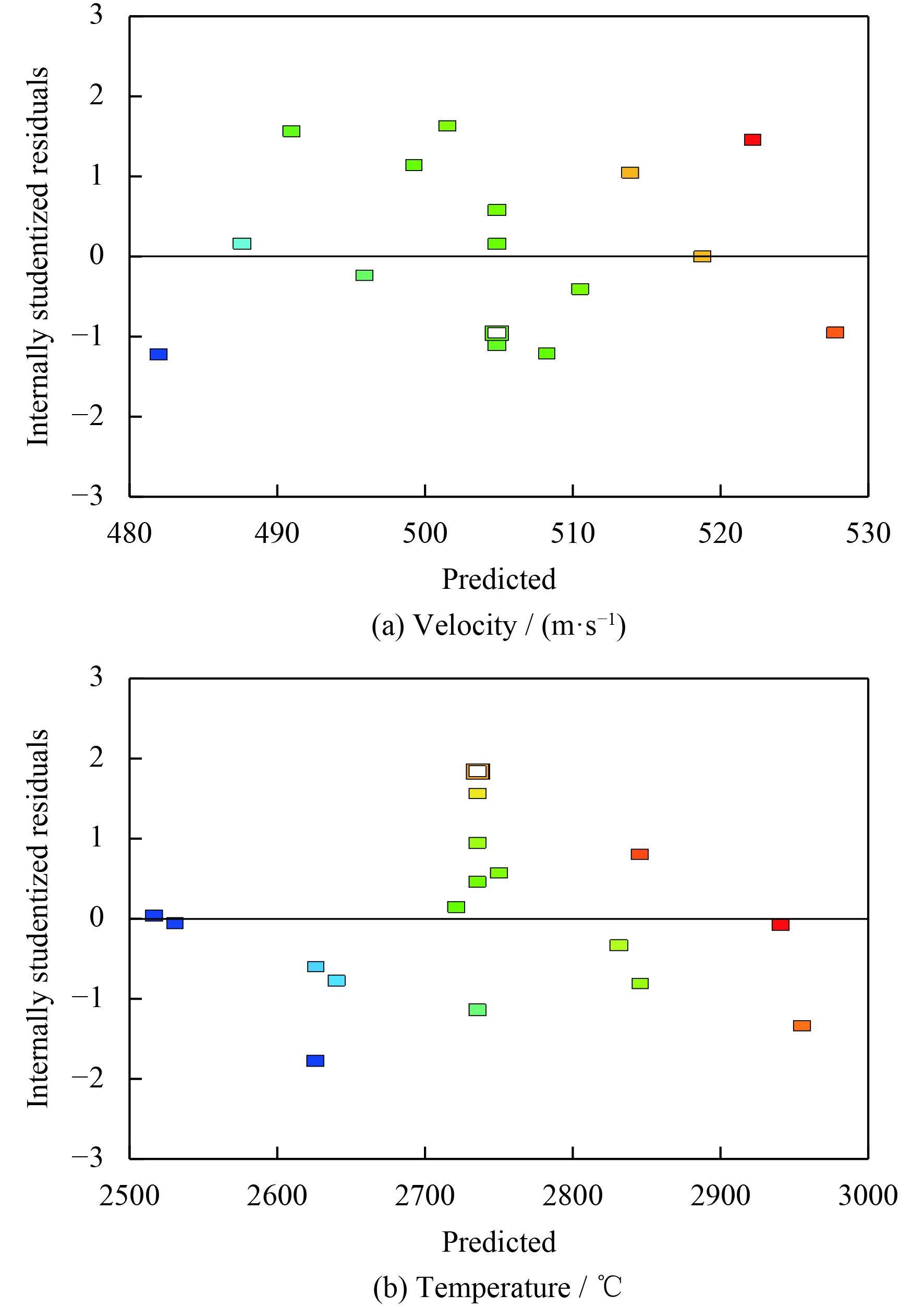

对模型进行方差分析,结果如表4所示,残差分析如图3所示,残差与预测值的关系如图4所示。从表4可以看出:

| Factor | Source | Sum of squares | Df | Mean square | F-value | p-value(Prob > F) | Remarks |

| V | Model | 2 280.73 | 3 | 760.24 | 20.98 | < 0.0001 | Significant |

| A-P | 137.28 | 1 | 137.28 | 3.79 | 0.0735 | ||

| B-Ar | 764.8 | 1 | 764.8 | 21.11 | 0.0005 | ||

| C-D | 1378.65 | 1 | 1378.65 | 38.05 | < 0.0001 | ||

| Residual | 471.08 | 13 | 36.24 | ||||

| Lack of fit | 384.94 | 9 | 42.77 | 1.99 | 0.2653 | Not significant | |

| Pure error | 86.13 | 4 | 21.53 | ||||

| Cor total | 2751.81 | 16 | |||||

| T | Model | 2.47E+05 | 3 | 82 295.16 | 16.8 | < 0.0001 | Significant |

| A-P | 18 096.58 | 1 | 18 096.58 | 3.69 | 0.0768 | ||

| B-Q | 30 638.03 | 1 | 30 638.03 | 6.25 | 0.0266 | ||

| C-D | 1.98E+05 | 1 | 1.98E+05 | 40.44 | < 0.000 1 | ||

| Residual | 63 694.64 | 13 | 4899.59 | ||||

| Lack of fit | 38 207.22 | 9 | 4245.25 | 0.67 | 0.719 2 | Not significant | |

| Pure error | 25 487.42 | 4 | 6371.86 | ||||

| Cor total | 3.11E+05 | 16 |

|

| 图 3 粒子飞行速度和温度残差的正态概率图 Fig. 3 Normal plot of residuals of velocity and temperature |

|

| 图 4 粒子飞行速度和温度残差与预测值的关系 Fig. 4 Residuals vs. predicted of velocity and temperature |

(1)对于速度V的线性模型来说,F值为20.98,有小于0.01%的可能出现噪音,意味着模式是显著的。相对于纯误差,F值的失拟度为1.99,P值为0.2653,说明失拟不显著。模型中B、C的P值小于0.05,说明这些项显著。因此,对于速度V采用式(1)的线性模型是可信的,利用该模型可以较好的反映氩气流量Q和距离D对粒子飞行速度的影响规律。

(2)对于温度T的双因素模型来说,F值为16.80,有小于0.01%的可能出现噪音,意味着模式是显著的。相对于纯误差,F值的失拟度为0.67,P值为0.7192,说明失拟不显著。模型中B、C的P值小于0.05,说明这些项显著。因此,对于温度T采用式(2)的线性模型是可信的,利用该模型可以较好的反映氩气流量Q和距离D对粒子温度的影响规律。

(3)结合模型(1)和(2),在试验设计范围内,两个模型一次项的系数绝对值均为喷涂距离D大于氩气流量Q,说明对粒子的飞行速度V和温度T的影响,D大于Q。

从图3可以看出,温度和速度的残差分布均呈线性,没有发现异常值的存在,说明潜在的误差分布是近似正态的。从图4残差与预测值的关系图可以看出,分布无规律,未显现出任何明显的模式及异常的结构,证实了模型的正确性。

2.3 响应面分析将表2中钛粒子飞行速度V和温度T的17个测试结果绘制在坐标系中,如图5所示。可以明显看到,随粒子速度增加温度降低,这与之前做过的超音速等离子喷涂氧化铝、NiCr-Cr3C2等粉末的情况相同[9-10]。产生这种现象的主要原因可能是随着粒子速度增加,粒子被加热时间缩短、冷却速度增加。

|

| 图 5 喷涂粒子飞行速度V与温度T的相互关系 Fig. 5 Relationship between the flight velocity and temperature |

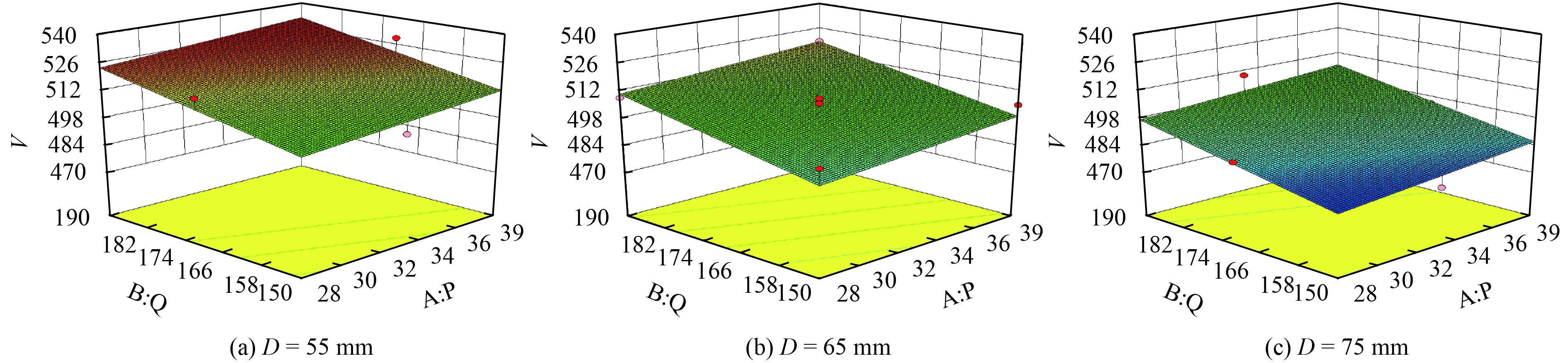

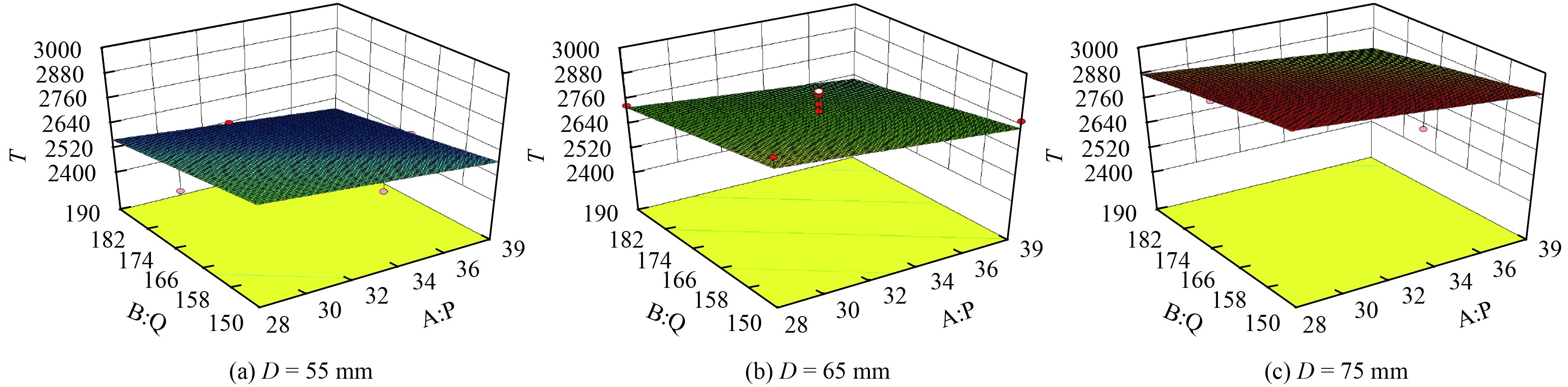

当喷涂距离D分别为55、65、75 mm时,P和Q对粒子飞行速度V影响的响应曲面如图6所示,对温度T影响的响应曲面如图7所示。

|

| 图 6 功率P、流量Q与速度V的响应曲面 Fig. 6 Response surfaces of power, flow rate vs. velocity |

|

| 图 7 功率P、流量Q与温度T的响应曲面 Fig. 7 Response surfaces of power, flow rate vs. temperature |

(1)在不同的喷涂距离处,P和Q对粒子的飞行速度V和温度T具有相似的响应特征,即随着Q和P的增加,V增加,T减小。

(2)在选择范围内,任意喷涂距离处,Q最大和P最大时,V最大,T最小。产生这种趋势的主要原因是等离子焰流的速度与气体流量和功率密切相关,韦福水等[11]经过计算,焰流速度随气流速度和功率增加而增加,等离子焰流速度增加,相应的粒子飞行速度也会增加。喷涂粒子的加热热源,即等离子焰流温度通常随着功率增加而增加[12-14],热源温度越高越有利于加热粒子。但是,影响粒子温度的因素除了热源温度外,还有其飞行速度,飞行速度越快,被加热时间越短,粒子温度越低。因此,粒子飞行速度与热源温度对粒子温度的影响具有竞争关系。从图6中看到功率增加粒子的温度降低,说明在试验中,粒子飞行速度对粒子的温度影响更大。

(3)随喷涂距离D增加粒子飞行速度V降低,温度T增加。V降低说明此时粒子已完成刚送入射流时的加速运动,在喷涂距离55~75 mm之间正做减速运动;钛粒子在空气中易与氧氮反应,释放热量,随D增加,T增加证实了粒子反应放热的存在,说明文中采用超音速等离子喷涂钛涂层的方法,无法避免钛的氧化和氮化。为减少钛的氧化和氮化,应选择更近的喷涂距离。

2.4 粒子状态的预测与实测根据已获得的模型,在表1选取的参数范围内,采用Design-Expert对P、Q和D的参数值进行预测。分别取粒子低速低温、低速高温、高速高温和高速低温4种情况,预测喷涂参数、V和T的预测值及实测值如表5所示。从结果可以看出预测结果与实测结果相差不大,说明试验获得的模型可靠有效。

| Procedure | P/kW | Qr/(L·min-1) | D/mm | V/(m·s-1) | T/℃ | Remarks | ||||

| Predicted value | Measured value | Error | Predicted value | Measured value | Error | |||||

| 1 | 30 | 150 | 55 | 496.02 | 495.55 | 0.47 | 2667.3 | 2675.1 | 7.8 | Low V & Low T |

| 2 | 27.5 | 150 | 75 | 477.91 | 495.29 | 17.38 | 3003.4 | 2985.1 | 18.3 | Low V & High T |

| 3 | 34 | 190 | 75 | 522.34 | 516.82 | 5.52 | 2923.6 | 2956.8 | 33.2 | High V & High T |

| 4 | 38.5 | 185 | 55 | 529.56 | 536.39 | 6.83 | 2498.9 | 2506.9 | 8.0 | High V & Low T |

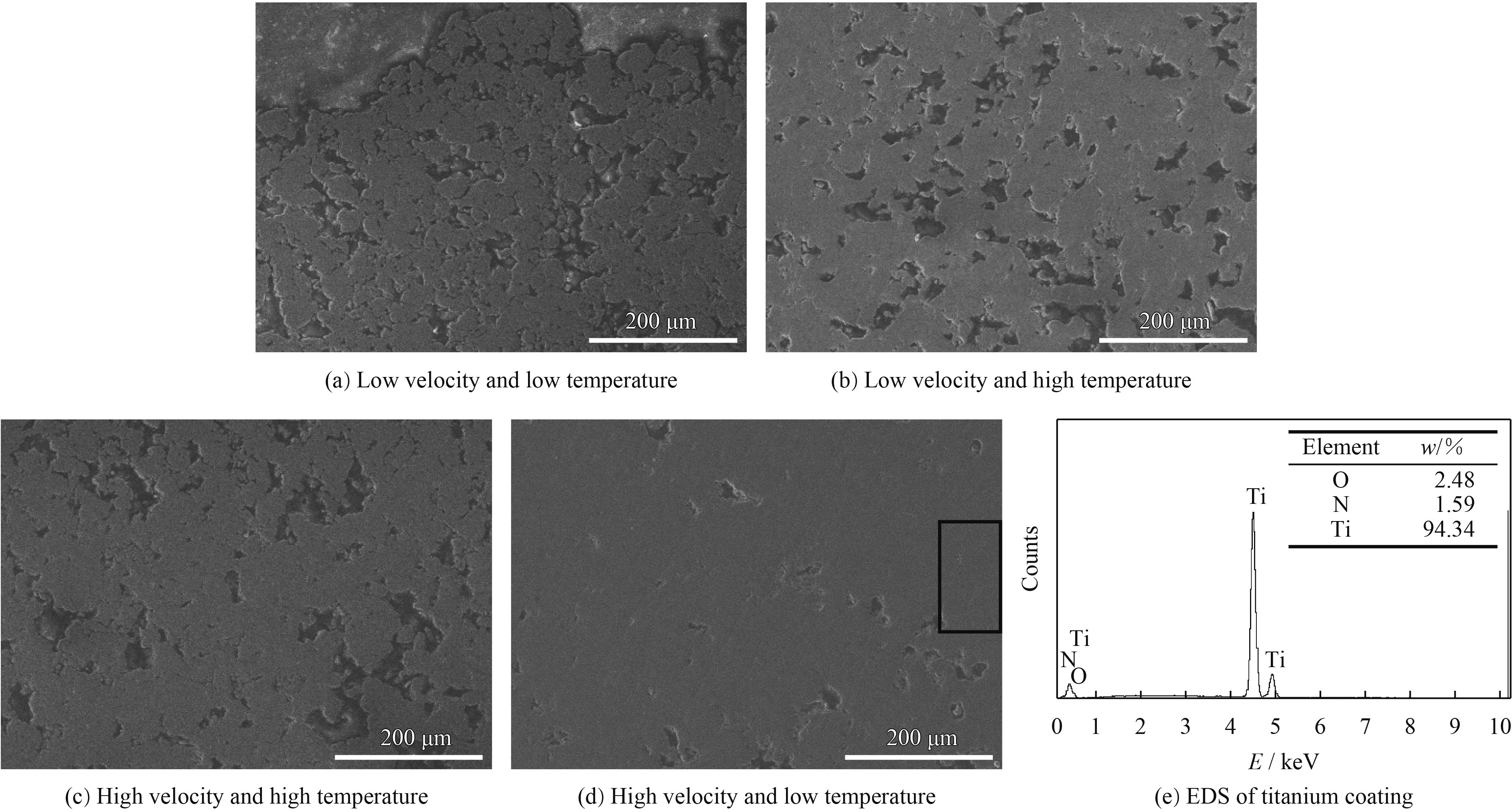

采用表5喷涂参数制备的钛涂层截面形貌如图8所示,孔隙率和显微硬度如表6所示。从图中可以看到HEPJet制备的钛涂层较疏松,呈多孔型,且低速低温的孔隙率最高,这种多孔现象与冷喷涂制备多孔钛涂层相似,当钛粒子熔化不充分撞击基体时,堆垛沉积行为表现为粘附和变形,而β钛变形率低,故易呈多孔型[15]。随着粒子温度升高,熔化粒子增多,熔化粒子对孔隙具有一定的填充作用,因而孔隙率降低[6]。高速低温时涂层最致密的原因可能是粒子变形增加、熔化粒子填充以及未沉积粒子夯实作用[16]的综合结果。

| Results | Low V & Low T | Low V & High T | High V & High T | High V & Low T |

| Porosity/% | 9.29 | 8.84 | 7.83 | 3.63 |

| Micro hardness/HV0.1 | 98 | 151 | 136 | 125 |

大气环境中采用热喷涂制备钛涂层,粒子高速飞行的过程中易于环境中的氧氮剧烈氧化,在涂层中嵌入大量TiN,TiN和TiO2等化合物[17],从而增加涂层硬度。查柏林等[18]采用超音速电弧喷涂技术制备的钛涂层因氧化钛和氮化钛的弥散强化作用使涂层的硬度甚至达到779.2 HV0.2。而文中制备的钛涂层硬度为98~151 HV0.1,与TA0钛板的140~150 HV比较接近,从一定程度上说明涂层的氧化物和氮化物含量低,这与图8(d)中高速低温制备的钛涂层能谱分析结果相符,涂层的显微硬度略低于纯钛的原因主要是涂层为多孔结构。

|

| 图 8 不同粒子状态下钛涂层的截面形貌 Fig. 8 Cross section morphologies of titanium coating with different particle states |

(1)利用响应曲面法获得了Ar气HEPJet喷涂钛涂层时功率、气体流量、喷涂距离与粒子飞行速度和温度的线性响应模型。对粒子飞行速度和温度影响最大的是喷涂距离,其次是功率和气体流量;随功率和气体流量增加,粒子飞行速度增加,温度降低,随喷涂距离增加粒子飞行速度降低,温度增加。

(2)利用HEPJet可以制备出多孔结构的钛涂层,降低粒子飞行速度和温度孔隙增多,提高速度有利于获得致密涂层。

(3)采用HEPJet制备的钛涂层硬度较低,与纯钛板相近,一定程度说明涂层中氧化物和氮化物含量不高。

| [1] |

皱武装. 钛手册[M]. 北京: 化学工业出版社, 2012.

ZOU W Z. Titanium manual[M]. Beijing: Chemical Industry Press, 2012 (in Chinese). |

| [2] |

周廉. 中国钛合金材料及应用发展战略研究[M]. 北京: 化学工业出版社, 2012.

ZHOU L. Chinese titanium alloy material research and application de-velopment strategy[M]. Beijing: Chemical Industry Press, 2012 (in Chinese). |

| [3] | LUGSCHEIDER E, LU P, HÄUSER B, et al. Optimized vacuum plasma-sprayed titanium coatings[J]. Surface & Coatings Technology, 1987, 32(1): 215-226. |

| 点击浏览原文 | |

| [4] | LI C J, LI W Y. Deposition characteristics of titanium coating in cold spraying[J]. Surface & Coatings Technology, 2003, 167(2/3): 278-283. |

| 点击浏览原文 | |

| [5] | KAWAKITA J, KURODA S, KREBS S, et al. In-situ densification of Ti coatings by the warm spray (two-stage HVOF) process[J]. Materials Transactions, 2006, 47(7): 1631-1637. |

| 点击浏览原文 | |

| [6] |

刘明, 王海军, 张伟, 等. 高效能超音速等离子喷涂制备钛涂层性能及特点[J]. 热喷涂技术, 2016, 8(1): 25-30

LIU M, WANG H J, ZHANG W, et al. Property investigation of Ti coating deposited by supersonic plasma spray[J]. Thermal Spray Technology, 2016, 8(1): 25-30 (in Chinese) |

| 点击浏览原文 | |

| [7] |

徐向宏, 何明珠. 试验设计与Design-Expert、SPSS应用(第二版)[M]. 北京: 科学出版社, 2012.

XU X H, HE M Z. Experimental design and application of Design-Expert and SPSS(Second edition)[M]. Beijing: Science Press, 2012 (in Chinese). |

| [8] |

刘明, 王海军, 姜祎, 等. 响应曲面法优化超音速等离子喷涂Al2O3-40%TiO2涂层工艺[J]. 材料科学与工艺, 2014(2): 11-16

LIU M, WANG H J, JIANG Y, et al. Optimization of supersonic plasma sprayed Al2O3-40%TiO2 coating by response surface methodology[J]. Material Science and Technology, 2014(2): 11-16 (in Chinese) |

| 点击浏览原文 | |

| [9] |

王海斗, 徐滨士, 姜祎, 等. 超音速等离子喷涂层的组织及性能分析[J]. 焊接学报, 2011, 32(9): 1-4

WANG H D, XU B S, JIANG Y, et al. Microstructure and properties of supersonic plasma sprayed coatings[J]. Acta Welding, 2011, 32(9): 1-4 (in Chinese) |

| 点击浏览原文 | |

| [10] |

王海军, 杨振凯, 刘明, 等. 高效能超音速等离子喷涂制备NiCr-Cr3C2涂层特点[J]. 热喷涂技术, 2015, 7(1): 21-26

WANG H J, YANG Z K, LIU M, et al. Property investigation of NiCr-Cr3C2 coating deposited by supersonic plasma Spray[J]. Thermal Spraying Technology, 2015, 7(1): 21-26 (in Chinese) |

| 点击浏览原文 | |

| [11] |

韦福水. 氩等离子焰流特性参数的分析[J]. 天津大学学报: 自然科学与工程技术版, 1986(3): 39-46

WEI F S. Analysis of the characteristic parameters in argon plasma flow[J]. Journal of Tianjin University: Natural Science and Engineering Edition, 1986(3): 39-46 (in Chinese) |

| 点击浏览原文 | |

| [12] |

胡福胜, 魏正英, 刘伯林, 等. 高效能超音速喷枪内等离子喷涂三维数值分析[J]. 材料科学与工艺, 2013, 21(2): 137-148

HU F S, WEI Z Y, LIU B L, et al. Numerical analysis of spraying process with high efficiency atmospheric supersonic plasma gun[J]. Materials Science and Technology, 2013, 21(2): 137-148 (in Chinese) |

| 点击浏览原文 | |

| [13] |

杨振凯, 王海军, 刘明, 等. 基于响应曲面法的Ar-N2等离子射流特性研究[J]. 表面技术, 2016, 45(1): 148-154

YANG Z K, WANG H J, LIU M, et al. Charzcteristics of the Ar-N2 plasma jet by response surface methodology[J]. Surface Technology, 2016, 45(1): 148-154 (in Chinese) |

| 点击浏览原文 | |

| [14] |

张勇, 张雄, 郑杰, 等. 超音速等离子喷涂的射流特性[J]. 粉末冶金材料科学与工程, 2017, 22(6): 713-718

ZHANG Y, ZHANG X, ZHENG J, et al. Jet characteristics of supersonic plasma spraying[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(6): 713-718 (in Chinese) |

| 点击浏览原文 | |

| [15] | HUBERT W M J, KLEPONIS D S. Modeling the high strain rate behavior of titanium undergoing ballistic impact and penetration[J]. International Journal of Impact Engineering, 2001, 26(1): 509-521. |

| 点击浏览原文 | |

| [16] | MARROCCO T, MCCARTNEY D G, SHIPWAY P H, et al. Production of titanium deposits by cold-gas dynamic spray: Numerical modeling and experimental characterization[J]. Journal of Thermal Spray Technology, 2006, 15(2): 263-272. |

| 点击浏览原文 | |

| [17] | ZHAO W M, LIU C, DONG L X, et al. Effects of arc spray process parameters on corrosion resistance of Ti coatings[J]. Journal of Thermal Spray Technology, 2009, 18(4): 702-707. |

| 点击浏览原文 | |

| [18] |

查柏林, 王汉功. 超音速电弧喷钛涂层研究[J]. 材料保护, 2001, 34(4): 26-27

CHA B L, WANG H G. An investigation of supersonic arc sprayed Ti coating[J]. Material Protection, 2001, 34(4): 26-27 (in Chinese) |

| 点击浏览原文 |