2. 广西大学 广西有色金属及特色材料加工重点实验室,南宁 530004

2. Guangxi Key Laboratory of Processing for Non-ferrous Metallic and Featured Materials, Guangxi University, Nanning 530004, China

钛合金密度小、比强度高、耐热、耐腐蚀以及力学性能优良[1-2],已被广泛应用于航空航天、航海船舶和汽车工业等领域[3-4]。随着使用范围不断拓宽,服役环境变得越来越严苛,从而对钛合金的性能提出了更高的要求。TC4(Ti-6Al-4V)是目前应用最广的钛合金,由于其显微硬度偏低(300~450 HV)[5],在接触摩擦过程中容易产生黏着磨损,因此改善其表面硬度和耐磨性尤为重要。

表面氮化是提高材料硬度和耐磨性的常用方法。其中激光氮化工艺简单,成本低,自动化程度高,常用于钛合金的表面处理。X Chen等[6]采用特殊的喷嘴输送氮气,在大气氛围下对钛合金进行激光氮化,可获得树枝晶状的TiN涂层,涂层样品的耐磨性明显提高,硬度高达920 HV,而且该方法不需要外置氮气室,灵活性高;但是,他们发现涂层的N含量不足,过高的激光功率密度会导致TiN相的分解。H. C. Man等[7]将TC4置于氮气室内,采用低功率激光照射样品表面,发现在基体未熔化的情况下能实现激光扩散氮化,获得的氮化层硬度较基体提高了2.5倍,磨损量减少约8倍。Schaaf P等[8]认为,在激光氮化TC4时,当激光功率及氮气流速增加到一定值的时候,氮化涂层厚度并不会成比例增大,甚至有下降的趋势,其主要原因是N在熔融钛表面的吸收速度大于N向内扩散的速度,当钛表面的N量达到饱和时,会限制N元素向内扩散,从而抑制渗氮层厚度的增加,并导致涂层中相分布的不均匀。

为了解决该问题,在TC4表面预置1 mm钛粉后再进行激光氮化处理,通过增加反应面积促使N与钛粉充分反应以制备富TiN相的涂层,并与直接激光氮化TC4获得的涂层进行比较,分析和观察两种涂层的物相结构和微观形貌,评价涂层的滑动摩擦性能、冲蚀磨损性能及电化学腐蚀性能,讨论造成涂层性能差异的主要原因。

1 材料及方法采用TC4(Ti-6Al-4V)钛合金作为基体材料,其化学成分如表1所示,TC4钛合金经线切割加工成尺寸为30 mm×22 mm×6 mm的板材,经80、120、240、400和600号水磨砂纸打磨平整后,置于酒精中超声波清洗5 min然后风干,放入厚度为7 mm,中间镂空尺寸为31 mm×23 mm的模具中,取过量用聚乙烯醇调配好的膏状钛粉放入模具中样品表面,用玻璃棒铺平并抹除多余量,风干后放入干燥箱,在80 ℃下干燥2 h。采用型号为ZKSX-2004固体光纤耦合激光器,激光波长为1064 nm,焦距200 mm,光斑直径为3 mm。在激光辐照的同时,从专用的保护气体喷嘴送入高纯氮气(99.9997%)。

| Element | Fe | Al | O | C |

| Content | <0.25 | 5.50−6.50 | <0.012 | <0.08 |

| Element | H | V | N | Ti |

| Content | <0.13 | 3.50−4.50 | <0.05 | Bal. |

具体的制备参数:激光功率P=700 W,扫描速度vg=300 mm/min,氮气流速vL=15 L/min,搭接率50%。为方便比较,将先预置钛粉再激光氮化制备的TiN涂层记为N-Ti-TC4,直接对TC4进行激光氮化制备的TiN涂层记为N-TC4。从制备好的样品截取检测样品至标准尺寸,依次对检测面进行400~8000号水磨砂纸打磨抛光,以降低粗糙度对后续性能检测的影响,然后进行续性能检测。

采用型号为D/Max2500 V的XRD衍射仪对涂层进行物相结构分析。具体参数如下:Cu-Kα射线,管压和管流分别为40 kV和120 mA,扫描范围为20°~80°,扫描速度为8°/min。根据SEM观测获得的涂层厚度,对样品表面进行逐层打磨,并用千分尺测量磨除的涂层厚度,再由XRD分析涂层表面、中部及底部的相组成。

采用配有能谱仪(EDS)的SU-8020场发射电子显微镜(FESEM)对样品截面进行形貌观察及元素分析。观察前,用氢氟酸∶硝酸∶水=1∶2∶17的腐蚀液对抛光后的样品进行腐蚀30 s,之后用去离子水冲洗,再风干。

样品经过打磨抛光,去除氧化层后进行滑动摩擦磨损、冲蚀磨损性能及电化学腐蚀性能测试。滑动摩擦磨损试验在MM-2000型摩擦磨损试验机上进行。对摩环材质是YT15钨钴钛类硬质合金,硬度约为2400 HV;对摩环尺寸:直径D=40 mm、厚度h=10 mm;测试样品尺寸:30 mm×7 mm×6 mm。参数为载荷100 N,转速200 r/min,试验时间30 min。通过分析磨损形貌与磨损率对涂层的耐磨性进行评判。用精度为0.01 mg的BT25S型电子天平对磨损前后试样的质量进行称重以计算磨损率,计算公式(1)如下:

其中m0为磨损前的质量,m1为磨损后的质量,D为对磨环的直径,v为对磨环的转速,t为磨损时间,d为对磨环与试样接触线宽。

采用9070W喷砂机对涂层样品进行冲蚀磨损实验。样品尺寸为10 mm×10 mm×6 mm。空气压力为0.51 MPa,砂水比为25%;冲蚀砂粒为SiO2,粒径为200~400 μm。喷嘴直径为5 mm,喷嘴距样品300 mm,冲蚀角度90°,单次冲蚀时间1 min,对冲蚀前后试样进行称重。通过冲蚀磨损失重速率对样品冲蚀性能进行评判,其计算方法如下:

采用CHI750e型电化学工作站对不同样品进行电化学性能检测。使用标准的三电极体系,试样、铂电极和甘汞电极分别为工作电极、辅助电极和参比电极。测试在室温条件下进行,腐蚀液为1 mol/L的HCl溶液,待测样品涂层面积为1 cm2,其余部分石蜡包覆。

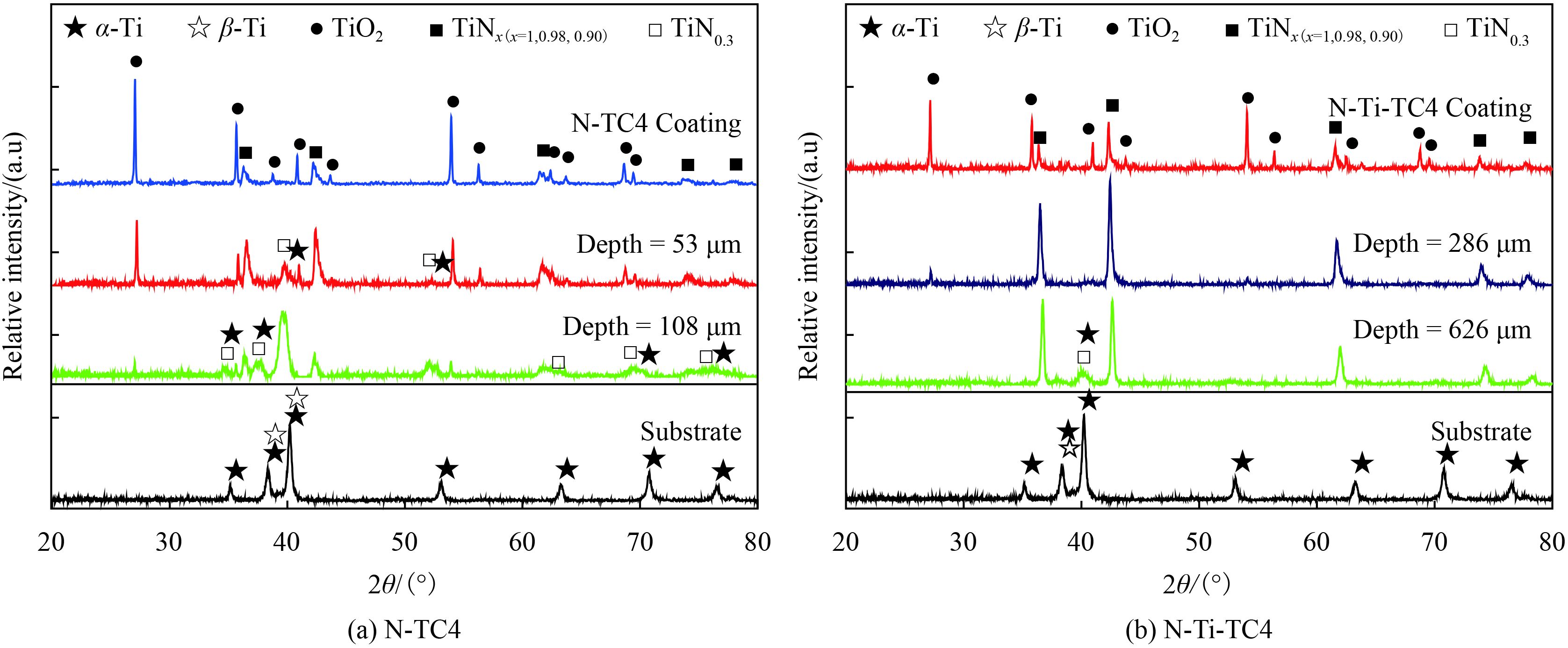

2 结果与分析 2.1 TiN涂层物相结构及EDS能谱分析采用XRD分别对两种工艺制备的涂层逐层打磨后进行物相分析,结果如图1所示。由图1(a)可知,N-TC4涂层较薄,TiNx(x=1,0.98和0.90)峰强随深度增大衰减较快,在深度为108 μm时氮化物的峰几乎消失。而N-Ti-TC4涂层的TiNx峰强随深度增大基本保持稳定,在深度为286与626 μm的强度几乎是一致的(图1(b)),这是由于预置钛粉层相对疏松,氮气容易渗入,钛粉与氮气的反应面积大;在激光熔覆同时,钛粉与氮气发生自蔓延反应,更多的N元素参与形成氮化物反应充分,从而生成较厚富TiN相的致密涂层。涂层表面也出现了TiO2相。这是由于涂层制备是在大气氛围下通过同步送气进行的,存在少量氧气与基体表面接触,TiO2的生成吉布斯自由能较TiN的低[9-10],如反应(3)和(4)所示,因此会生成TiO2相。此外,TiN0.3相的生成是由于N量不足造成的,Kaspar J等[8, 11]认为,当氮与钛的原子比小于10%时会生成低N量的TiN0.3相。

|

| 图 1 逐层打磨后样品不同深度的XRD衍射图谱 Fig. 1 XRD diffraction patterns of laser nitriding samples at different depths |

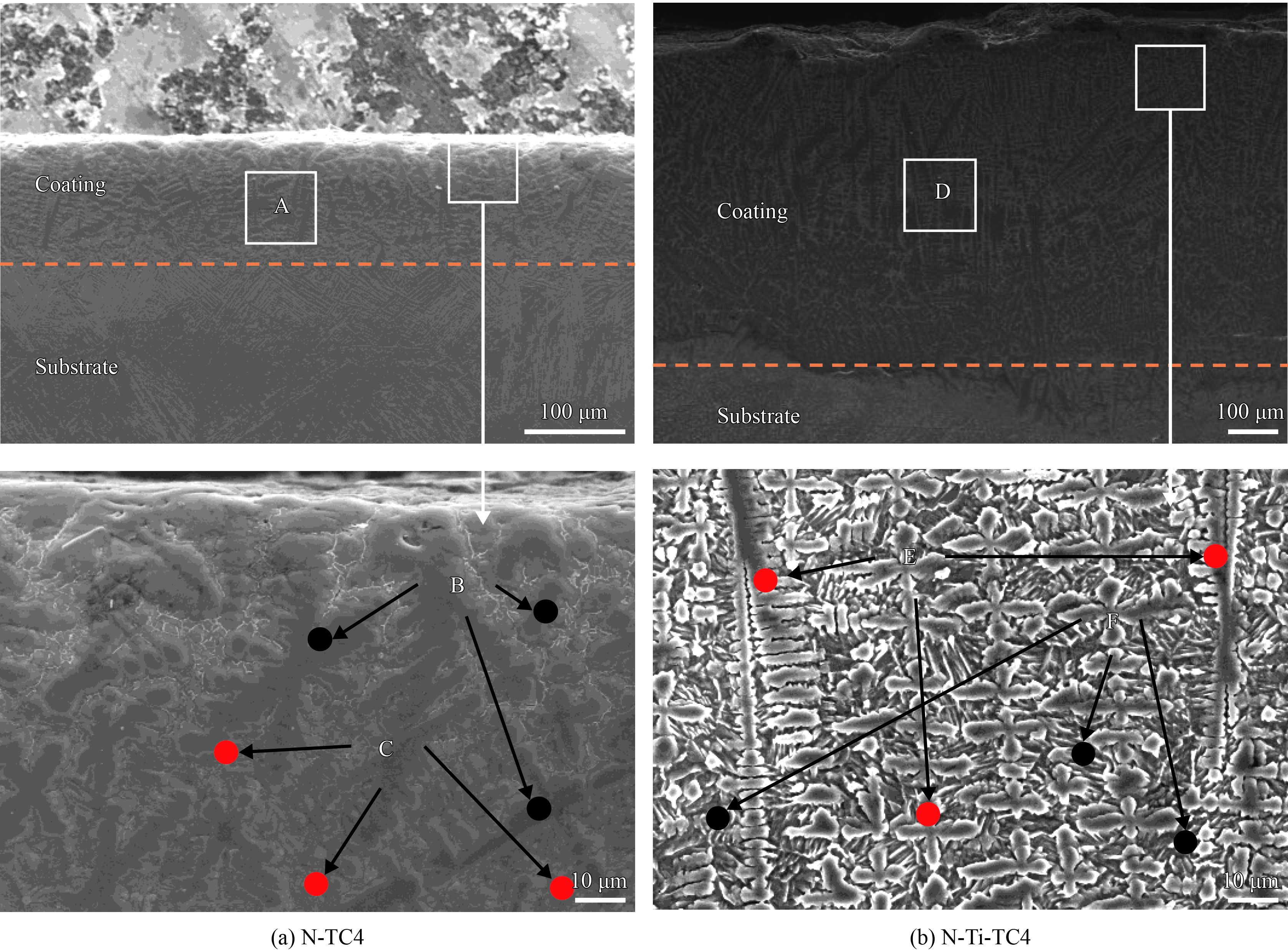

图2是两种工艺制备的涂层截面形貌,图中相应点的EDS能谱分析结果见表2。从图2(a)可以发现,N-TC4涂层厚约为130 μm,涂层中的树枝晶比较粗大,排列不规则。而N-Ti-TC4涂层则厚达650 μm左右,其形成的树枝晶比较细小,分布更均匀和紧密(图2(b))。同时,对比A、D区域元素比例可发现N-Ti-TC4涂层中的氮含量约是N-TC4的3~4倍,说明了N-Ti-TC4中的氮化物含量较高,这与XRD分析结果是一致的。N-TC4涂层中A区域的N元素含量为树枝晶B中的53%,N-Ti-TC4涂层中C区域的N元素含量为树枝晶E中的77%,这也反应出N-Ti-TC4涂层中树枝晶更加密集。从对片状晶B、C等点及树枝晶E、F等点的能谱分析结果可发现,片状晶中几乎没有发现氮元素,而Al元素含量却高于基体的(5.5%~6.5%),根据片状晶局部取向一致的特点[12]可知其为二次析出的含Al、V的α-Ti。树枝晶上的N元素含量较高,结合XRD分析可知树枝晶应为TiNx组织;与传统气体扩散氮化制备的TiN涂层不同,激光氮化过程中,由于TiN相凝固点较高,凝固时会首先形核,并以树枝晶的形态沿散热方向生长。当温度降至Ti的凝固点时,熔融Ti才在枝晶之间以片状形式生成α-Ti,从而形成含有TiN与α-Ti的混合组织[13-14]。

|

| 图 2 涂层样品的截面微观形貌 Fig. 2 Cross section morphologies of laser nitriding samples |

图3为TC4基体及两种涂层在滑动磨损后的表面形貌。从图3(a)中观察发现,TC4基体表面存在较多较深的犁沟和大量片状磨屑,这是由于TC4硬度低,粘性较大[15],在磨损试验过程中,对磨环快速转动与TC4基体表面形成相对滑动,磨环对基体形成显微切削,从而产生较深的犁沟;基体磨屑粘着在磨环表面,受挤压成片状磨屑并附着在基体表面。因此,TC4的磨损方式为切削磨损和粘着磨损。

磨损后N-TC4样品表面的犁沟较浅,磨粒和片状的磨屑也较少,如图3(b)所示。这是由于表面的氧化物去除后,次表层中的α-Ti相硬度相对较低,粘着力大,在与高硬度的磨环相对滑动摩擦过程中,在压应力与切向应力的共同作用下形成浅犁沟;随着摩擦的进行,犁沟交汇导致涂层中的TiN硬质颗粒脱落。剥落的硬质颗粒在随后的滑动摩擦过程中对涂层造成挤压和刻划,从而形成细线状的磨痕。因此,N-TC4的磨损方式主要为磨粒磨损和黏着磨损。

如图3(c)所示,N-Ti-TC4涂层磨损后的形貌较平整,没有明显的犁沟和划痕。这是由于其氮化涂层中TiN相含量高,分布均匀,而TiN具有良好的耐磨性[16],在滑动摩擦过程中,TiN硬质颗粒脱落较少,在随后的相对滑动摩擦过程中对涂层破坏低,不会产生犁沟或划痕,只会增加涂层的局部应力。当涂层所受的局部应力超过其应变时,产生微裂纹和局部脱落,从而出现了少量的磨粒和片状剥落磨屑。N-Ti-TC4的磨损方式主要是磨粒磨损。

|

| 图 3 不同样品滑动摩擦试验后磨损形貌 Fig. 3 Worn morphologies of different samples after sliding friction test |

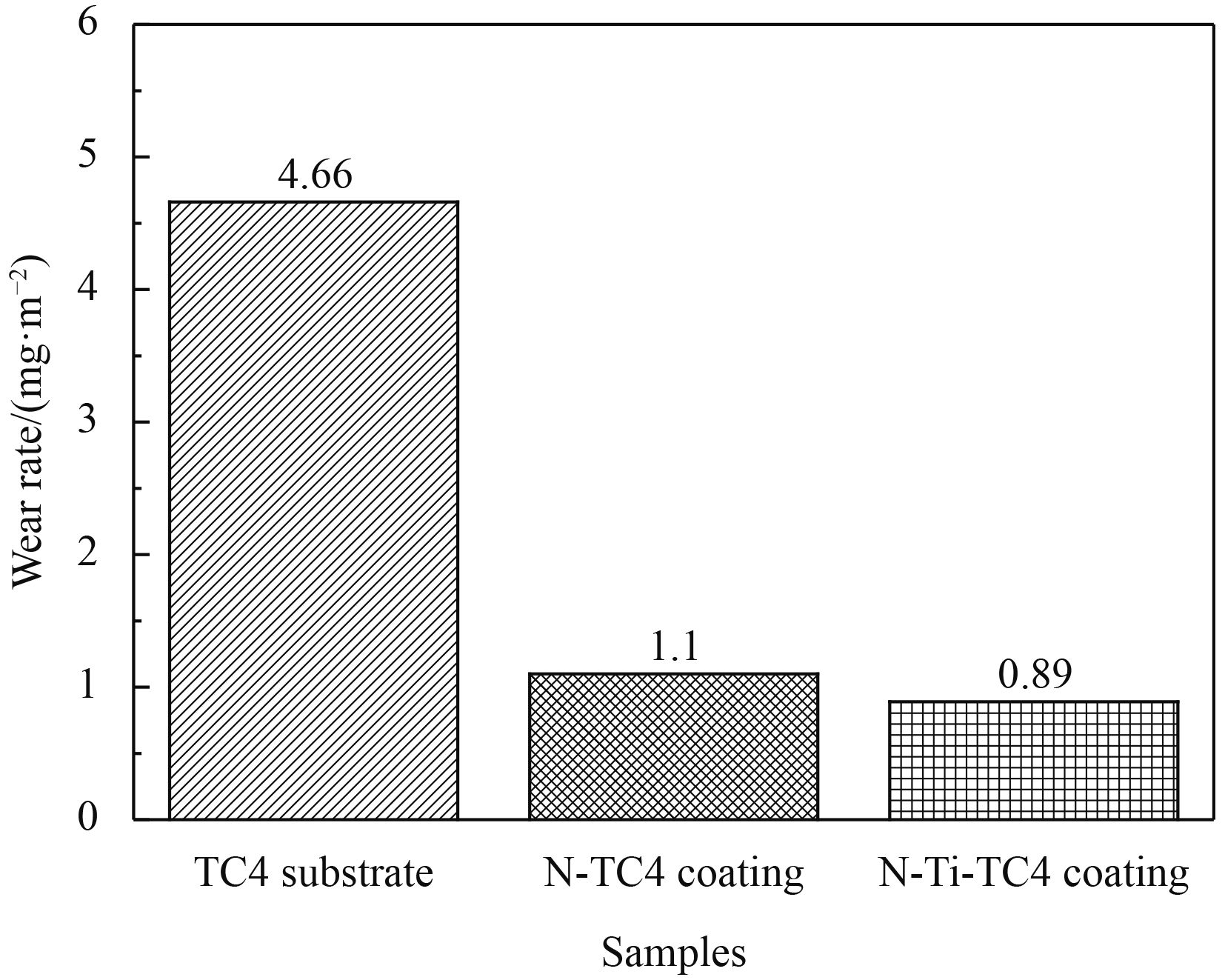

图4为3种不同试样的单位面积磨损率。从图4中可知,TC4基体磨损率为4.66 mg/m2;N-TC4涂层的磨损率为1.10 mg/m2,较TC4基体降低了近76%;N-Ti-TC4涂层的磨损率为0.89 mg/m2,较TC4基体降低了近81%,比激光氮化TC4制备的氮化涂层降低近19%。表明N-Ti-TC4涂层的耐磨性最好,这与表面磨损形貌分析结果一致。

|

| 图 4 不同试样的滑动磨损率 Fig. 4 Sliding wear loss rate of different samples |

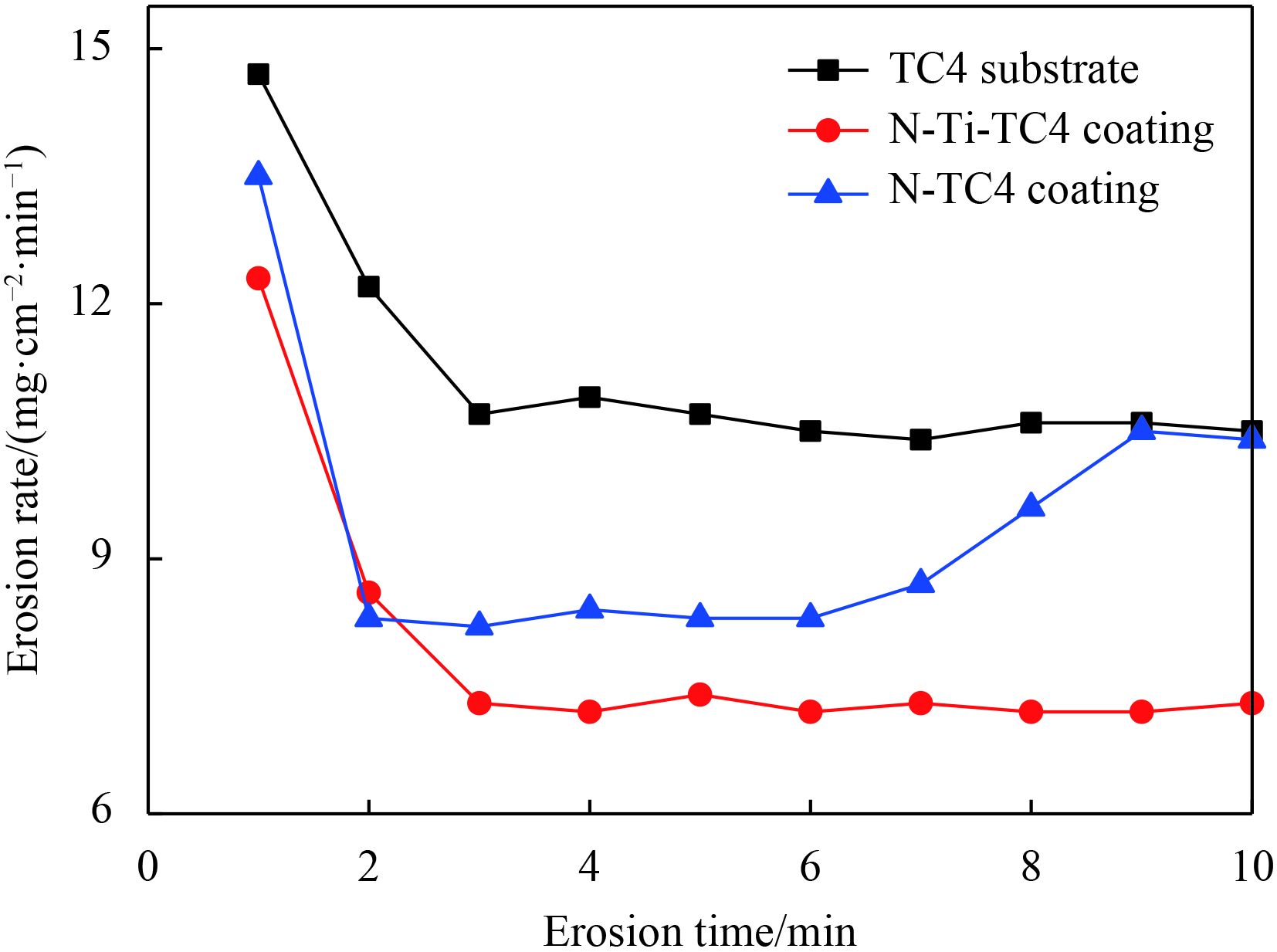

图5是样品冲蚀过程中的磨损失重率曲线。由图5可见,TC4的冲蚀主要分为两个阶段。冲蚀磨损初始阶段,时间从1~3 min,冲蚀失重率由14.7 mg/(cm2·min)降低到10.7 mg/(cm2·min);冲蚀磨损稳定阶段,时间从3~10 min,冲蚀失重率基本保持稳定,约10.6 mg/(cm2·min)。在初始冲蚀阶段,观察到样品表面出现冲击火花,这是由于表面强化的作用[17-18],使样品表面强度与硬度提高,石英砂粒对样品的显微切削效果降低,冲蚀磨损失重逐渐降低。到达冲蚀稳定阶段后,样品的表面强化达最大值,砂粒对TC4表面的冲蚀作用达到了稳定,因此冲蚀失重率几乎保持不变。

|

| 图 5 冲蚀磨损失重率曲线 Fig. 5 Curves of weight loss rate after erosion wear test |

N-TC4涂层的冲蚀过程分为4个阶段。冲蚀磨损的初始阶段,时间为1~2 min,冲蚀失重率从13.5 mg/(cm2·min) 降低到8.3 mg/(cm2·min)。由于涂层表面的冲击强化作用,从而使冲蚀磨损失重率逐渐减小。涂层的消耗阶段,时间2~6 min,冲蚀失重率稳定,约为8.3 mg/(cm2·min),是由于涂层中部TiN分布较为均匀,冲蚀磨损失重率维持在较低的水平。基体暴露阶段,时间为6~9 min,冲蚀失重率逐渐从8.3 mg/(cm2·min)增加到10.7 mg/(cm2·min),这是由于涂层底部TiN减少,α-Ti逐渐增多,氮化层已几乎耗完,TC4基体开始暴露,砂粒的显微切削的效果增强。基体完全暴露阶段,时间9~10 min,其冲蚀磨损失重率与TC4稳定的冲蚀磨损失重率相当。

N-Ti-TC4涂层的冲蚀磨损过程与TC4的类似,但失重率明显降低。在初始冲蚀阶段,冲蚀失重率从第1 min的12.3 mg/cm2降低到第3 min的7.3 mg/(cm2·min)。之后,样品的冲蚀失重率基本保持在7.2 mg/(cm2·min)左右。

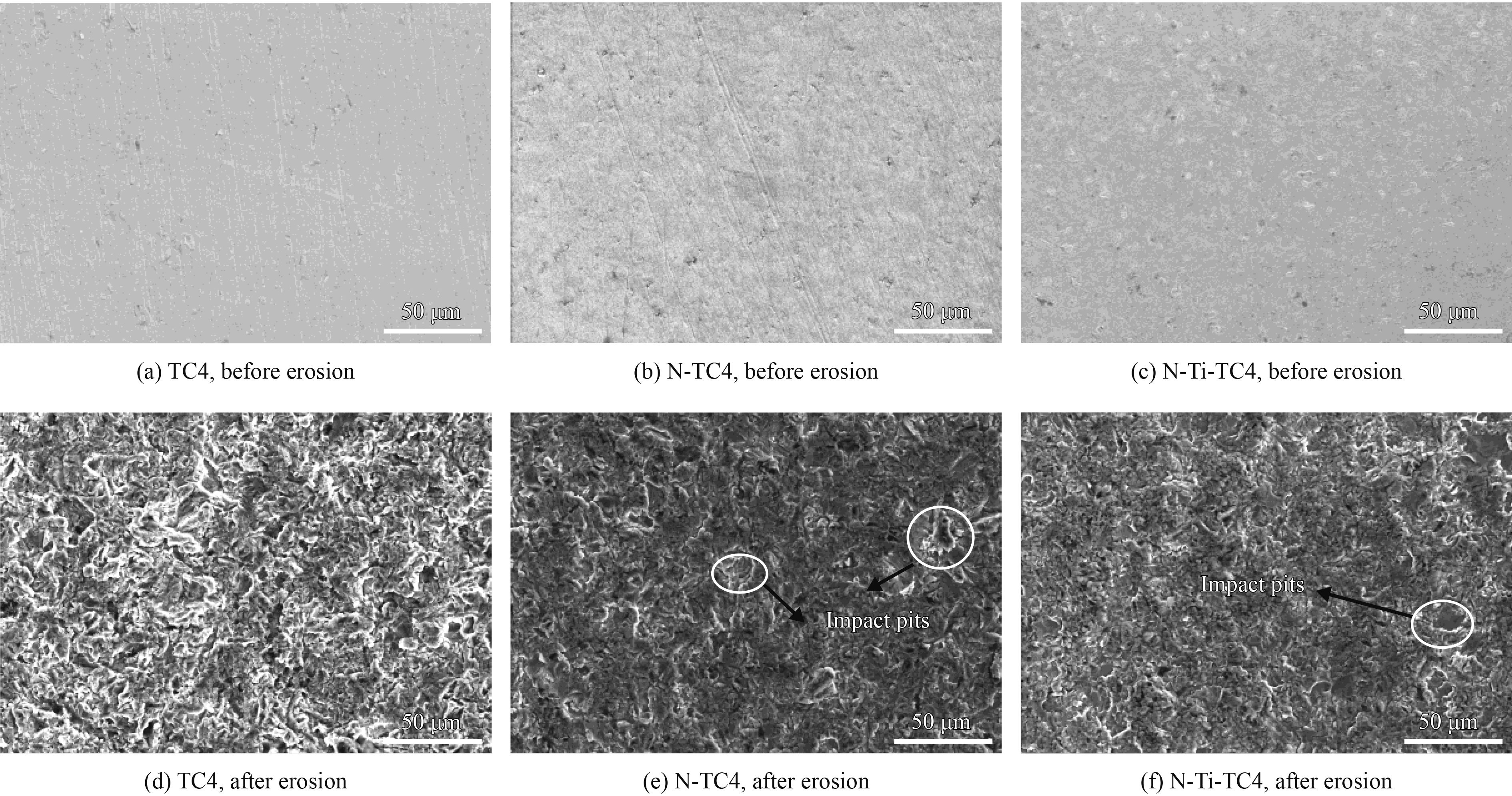

样品冲蚀磨损10 min实验前后的表面微观形貌如图6所示。由图6(a)可见,TC4表面存在着大量显微切削犁沟和冲击凹坑,这是由于冲蚀过程中,石英砂粒撞击基体表面形成犁沟,犁沟相互叠加后导致凹坑生成,使表面变得凹凸不平。相对而言,冲蚀后的N-TC4涂层表面较平整,显微切削犁沟与冲击凹坑较少(图6(b)),这是因为TiN相的存在降低了石英砂对涂层的切削破坏。N-Ti-TC4样品经冲蚀后,表面最为平整,显微切削犁沟很少,冲击凹坑较浅,能谱分析表明涂层尚保留,说明其耐冲蚀磨损性能最好。

|

| 图 6 不同样品冲蚀磨损前后表面形貌 Fig. 6 Surface morphologies of different samples before and after erosion wear test |

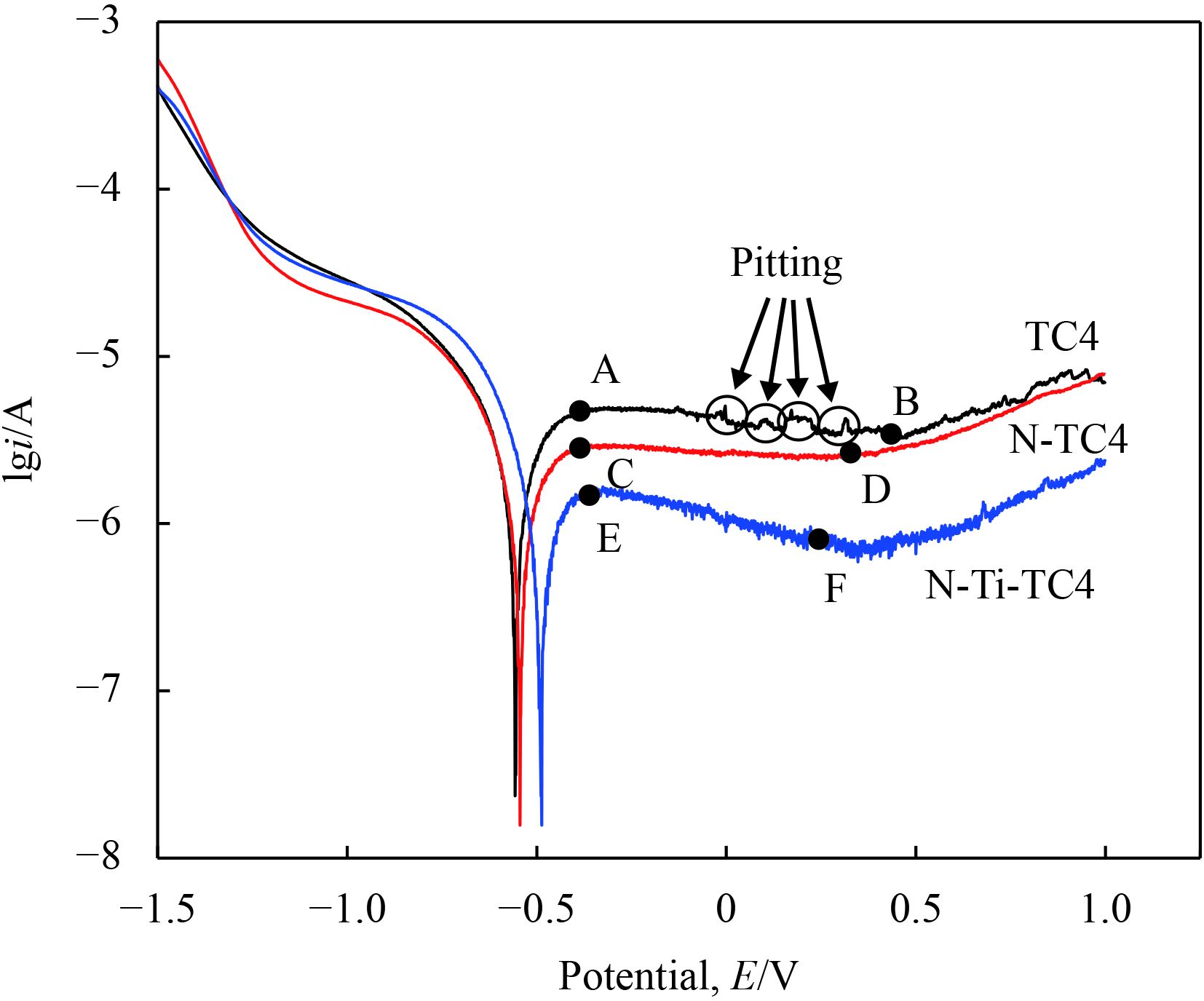

图7为样品浸泡于1 mol/L HCl稀盐酸溶液中的塔菲尔极化曲线,对应的拟合结果如表3所示。从图中可以发现,TC4基体的自腐蚀电位最小,自腐蚀电流密度最大,分别为−0.557 V和2.845×10−6A/cm2,极化电阻为18 514 Ω。当扫描电压超过自腐蚀电位后,电流密度随之增大,并从A点进入钝化阶段,这是由于TC4表面形成的钝化膜对基体起到保护作用。之后,随着扫描电压增加,样品中的电流密度缓慢减小,曲线出现多处局部跳动,表明样品表面形成的保护膜出现了点蚀的破坏;当到达B点后,点蚀逐渐增多并出现大面积腐蚀,直至钝化膜被完全破坏。

|

| 图 7 不同样品的塔菲尔曲线 Fig. 7 Tafer curves of different samples |

| Sample | Self-corrosion current / V | Current density / (A·cm−2) | Polarization resistance / Ω |

| TC4 | −0.557 | 2.845×10−6 | 18 514 |

| N-TC4 | −0.544 | 2.061×10−6 | 24 892 |

| N-Ti-TC4 | −0.487 | 1.326×10−6 | 37 429 |

N-TC4涂层的自腐蚀电位为−0.544 V,自腐蚀电流密度2.061×10−6A/cm2,极化电阻24 892 Ω,极化曲线随电压的变化与TC4基体类似,但耐蚀性较基体有一定程度提高。N-Ti-TC4涂层具有最大的自腐蚀电位−0.487 V,最小的自腐蚀电流密度1.326×10−6A/cm2和最大的极化电阻37 429 Ω,耐蚀性最好。但电化学腐蚀机理相同,分别从A、C、E点开始钝化,然后从B、D、F点开始由局部点蚀转化为面蚀从而腐蚀破坏钝化层。

3 结 论(1)两种工艺方法制备的涂层表面主要由TiNx(x=1,0.98,0.90)及少量TO2相组成;N-TC4涂层中部由TNx、TN0.3及α-Ti相组成,涂层底部没有TiNx相形成;N-Ti-TC4涂层由于Ti与N反应充分,涂层较厚,含氮量较高,涂层中部及底部主要由TNx及α-Ti相组成,涂层底部存在少量的TiN0.3相。

(2)氮化层可有效提高基体的耐磨性和耐冲蚀性。N-TC4涂层的磨损率较基体的4.66 mg/m2降至1.1 mg/m2;N-Ti-TC4涂层的耐磨性较高,磨损方式主要是磨粒磨损,磨损率为0.89 mg/m2,冲蚀磨损失重率较基体和N-TC4涂层分别降低了37%和12%。

(3)表面氮化层可提高基体的耐酸性腐蚀。N-Ti-TC4涂层腐蚀趋势与腐蚀速率较低,耐酸蚀性能最好,其极化电阻较TC4钛合金基体和N-TC4涂层提高了18 915和12 537 Ω。

| [1] |

赵永庆. 钛合金相变及热处理[M]. 中南大学出版社, 2012, 78-96.

ZHAO Y Q. Phase Transformation and heat treatment of titanium alloys[M]. Central South University Press, 2012, 78-96 (in Chinese). |

| [2] |

林翠, 杜楠. 钛合金选用与设计[M]. 化学工业出版社, 2014, 23-25.

LIN C, DU N. Selection and Design of Titanium alloys[M]. Chemical Industry Press, 2014, 23-25 (in Chinese). |

| [3] |

付艳艳, 宋月清, 惠松骁, 等. 航空用钛合金的研究与应用进展[J]. 稀有金属, 2006, 30(6): 850-856

FU Y Y, SONG Y Q, HUI S X, et al. Progress in research and application of aerospace titanium alloys[J]. Rare Metals, 2006, 30(6): 850-856 (in Chinese) |

| 点击浏览原文 | |

| [4] | PORNSIN-SIRIRAK T N, TAI Y C, NASSEF H, et al. Titanium-alloy MEMS wing technology for a micro aerial vehicle application[J]. Sensors & Actuators A Physical, 2001, 89(1/2): 95-103. |

| 点击浏览原文 | |

| [5] |

张喜燕, 赵永庆, 白晨光. 钛合金及应用[M]. 化学工业出版社, 2005: 45-49.

ZHANG X Y, ZHAO Y Q, BAI C G. Titanium alloy and its application[M]. Chemical Industry Press, 2005: 45-49(in Chinese). |

| [6] | CHEN X, WU G, WANG R, et al. Laser nitriding of titanium alloy in the atmosphere environment[J]. Surface & Coatings Technology, 2007, 201(9-11): 4843-4846. |

| 点击浏览原文 | |

| [7] | MAN H C, BAI M, CHENG F T. Laser diffusion nitriding of Ti-6Al-4V for improving hardness and wear resistance[J]. Applied Surface Science, 2011, 258(1): 436-441. |

| 点击浏览原文 | |

| [8] | SCHAAF P, KASPAR J, HOECHE D. Laser gas-assisted nitriding of Ti alloys[M]. Comprehensive Materials Processing, 2014: 261-278. |

| [9] | CHAN C W, LEE S, SMITH G C, et al. Fiber laser nitriding of titanium and its alloy in open atmosphere for orthopedic implant applications: Investigations on surface quality, microstructure and tribological properties[J]. Surface & Coatings Technology, 2017, 309: 628-640. |

| [10] | DEAN J A. Handbook of Lan's chemistry[M]. Science Press, 2003: 838-866(in Chinese) |

| [11] | KASPAR J, BRETSCHNEIDER J, JACOB S, et al. Microstructure, hardness and cavitation erosion behavior of Ti-6Al-4V laser nitrided under different gas atmospheres[J]. Surface Engineering, 2013, 23(2): 99-106. |

| 点击浏览原文 | |

| [12] | ZHECHEVA A, SHA W, MALINOV S, et al. Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods[J]. Surface & Coatings Technology, 2005, 200(7): 2192-2207. |

| 点击浏览原文 | |

| [13] | MALINOV S, ZHECHEVA A, SHA W. Relation between the microstructure and properties of commercial titanium alloys and the parameters of gas nitriding[J]. Metal Science & Heat Treatment, 2004, 46(7-8): 286-293. |

| 点击浏览原文 | |

| [14] | GIL F J, CANEDO R, PADRÓS A, et al. Enhanced wear resistance of ball-and-socket joints of dental implants by means of titanium gaseous nitriding[J]. Journal of Biomaterials Applications, 2002, 17(1): 31. |

| 点击浏览原文 | |

| [15] | ZHANG F, YAN M. Microstructure and wear resistance of in situ, formed duplex coating fabricated by plasma nitriding Ti coated 2024 Al alloy[J]. Journal of Materials Science & Technology, 2014, 30(12): 1278-1283. |

| 点击浏览原文 | |

| [16] | FARÈ S, LECIS N, VEDANI M, et al. Properties of nitrided layers formed during plasma nitriding of commercially pure Ti and Ti-6Al-4V alloy[J]. Surface & Coatings Technology, 2012, 206(8-9): 2287-2292. |

| [17] |

张辉, 付尧, 张成成, 等. 激光原位制备TiN/Al复合涂层及其抗冲蚀性能[J]. 中国表面工程, 2016, 29(4): 125-131

ZHANG H, FU W, ZHANG C C, et al. In-situ preparation of tin/al composite coating by laser and its erosion resistance[J]. China Surface Engineering, 2016, 29(4): 125-131 (in Chinese) |

| 点击浏览原文 | |

| [18] |

高玉魁. 喷丸强化对TC4钛合金组织结构的影响[J]. 稀有金属材料与工程, 2010, 39(9): 001536-1539

GAO Y K. Effect of Shot Peening on microstructure of TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2010, 39(9): 001536-1539 (in Chinese) |

| 点击浏览原文 |