冰霜是自然界中常见的现象之一,冰霜会给人们的日常生活和工程设施带来巨大的麻烦,甚至是灾难[1-2]。飞机机翼和螺旋桨一旦结霜,会改变飞机的气体动力学特性,导致飞行时候的阻力增大,甚至会出现坠机的可能性[3-4];输电线路结冰结霜会增加线路的负荷,在重力的作用下会造成线路的折断或输电塔的弯曲倒塌[5-7]。目前,通用的除冰霜方法主要有物理机械法和化学试剂法等,但物理机械法需要外界能量的供应,化学试剂法虽能有效的预防和去除结冰,但是大量的化学试剂会造成环境的污染。因此,寻求能耗小、无污染的防或除冰霜的方法很有必要。

众多国内外研究者已经证明超疏水表面能够显著降低冰在材料表面的粘附强度,具有一定的延缓结冰的效果[8-10]。但是近来也有相关研究表明,超疏水表面由于具有更高的表面积和更多的成核位点,可能比同样材料的光滑表面更容易结冰,而且结冰量也更大[10-11],还需要更多的能量来除冰[12-13]。总之,在抗结冰、结霜的应用上,超疏水表面仍然具有巨大的潜力,但是不同润湿性表面相比较,究竟哪一种抗结冰、结霜性能更好仍然没有定论,还在继续探索之中。

文中采用高速电火花线切割加工技术(Wire cut electrical discharge machining,WEDM),在铝合金表面构建尺寸和结构可控的微纳复合微结构,通过结冰性能测试装置,对比电火花线切割技术构建的不同疏水表面的原位静态液滴的抗结冰性能,研究基底温度对超疏水表面抗结冰性能的影响,并对其抗结冰机理进行分析,旨在开发具有抗结冰效果微结构的大面积加工方法,以及探索疏水/超疏水微结构的抗结冰机理,为实现疏水/超疏水表面的实际推广提供理论依据和技术指导。

1 试验与方法 1.1 试样制备试验材料为抛光后的6061铝合金,试样尺寸大小为15 mm×10 mm×5 mm。试验试剂包括丙酮、无水乙醇和去离子水。

采用DK7732型高速电火花线切割机床对铝合金进行沟槽形微结构阵列的加工,加工参数如下:脉冲电源为50~70 V,脉冲宽度12 µs,脉冲间隔为84 µs,峰值电流为1.5 A。通过控制沟槽的间距来实现不同润湿度铝合金表面的构建,共加工两种沟槽形微结构阵列,加工示意图见图1。其几何参数沟脊宽度a,沟槽宽度b,沟槽深度h见表1。

加工后的试件依次放入丙酮、乙醇和去离子水中超声清洗5 min取出,自然风干后检测其性能。

|

| 图 1 电火花加工铝合金表面示意图 Figure 1 Schematic diagram of aluminum alloy surface by WEDM |

| (μm) | |||

| No. | Ridge width, a | Groove width, b | Groove depth, h |

| 1 | 250 | 2 500 | 400 |

| 2 | 250 | 615 | 400 |

使用蔡司Smart zoom 5超景深显微镜和EVO-MA25扫描电子显微镜(SEM)进行试样表面尺寸和形貌的观测,并采用OCA20视频光学接触角测量仪对试样表面的润湿性进行检测。测试液滴为去离子水,体积为4 µL,平行样本为10个,取其平均值。

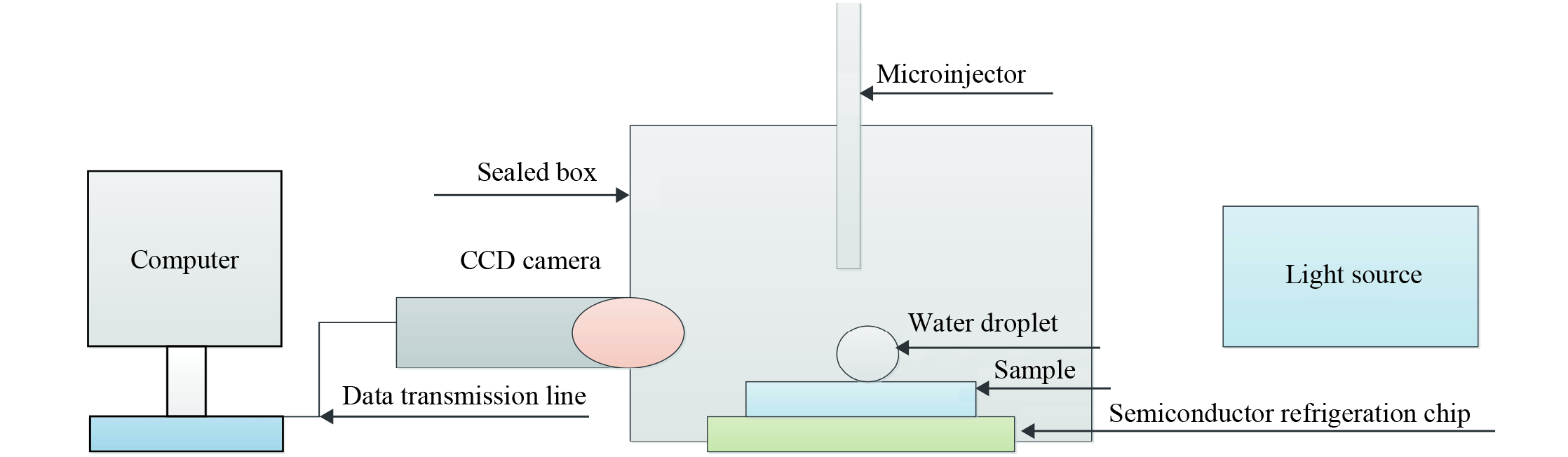

采用自制的结冰性能测试装置检测抗结冰性能,该装置主要由半导体制冷装置和图像采集两大系统组成,如图2所示。测试湿度的变化主要通过与密封箱相连的加湿器进行调节,并由放置密封箱内的湿度计测量,而温度的变化主要通过半导体制冷装置进行改变,并由与半导体制冷装置相连的温度显示仪进行测定。结冰性能的初始测试环境温度和相对湿度分别为(20±3) ℃和39%。测试时,将试样放置在半导体制冷装置上,将4 μL水滴注射至试样表面,通过调整图像采集系统,使液滴图像清晰;然后打开制冷和加湿装置开关,进行温度和湿度的调节;最后,通过图像采集系统进行实时观测,记录试验过程和结果。

|

| 图 2 结冰性能测试装置示意图 Figure 2 Schematic diagram of icing performance test device |

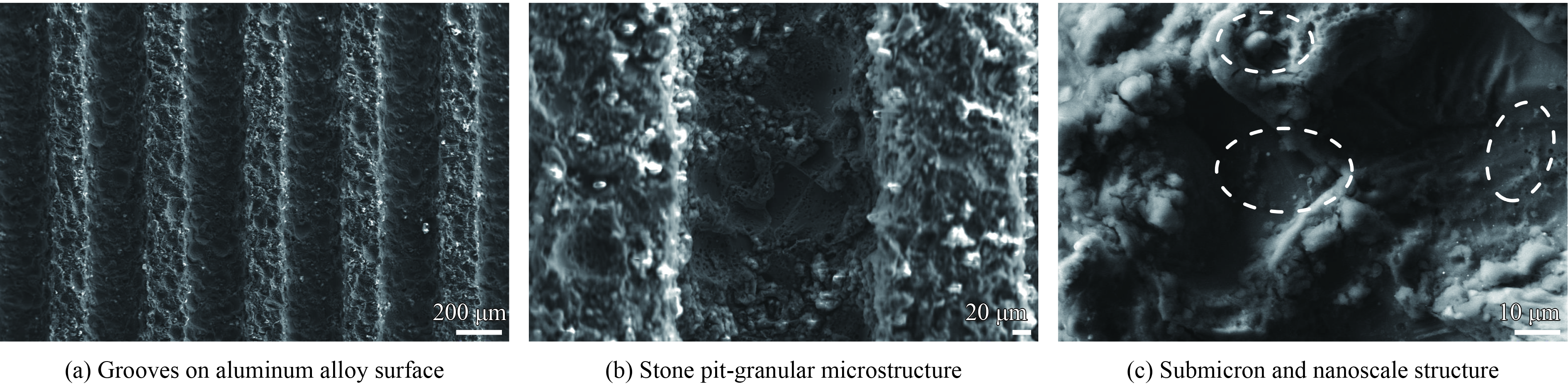

图3为构建后的铝合金表面沟槽形微结构阵列的扫描电子显微镜(SEM)形貌。由图3可以看出,构建的沟槽形微结构排列整齐,形状规整(如图3(a)所示)。此外,在微结构表面还分布着许多类似陨石坑-颗粒状的微米级结构(如图3(b)所示),继续放大其局部结构,可以发现在这种微米级的凸起-凹坑之上还具有亚微米甚至是纳米级的结构(如图3(c)所示)。由于电火花线切割加工放电腐蚀作用,在微结构表面形成微坑结构和凸起,其分布和大小受脉冲参数和材料性能的影响。这些微小结构使试样表面形貌进一步复杂化和粗糙化,不仅在空间上增大了表观面积,放大了微米级结构的疏水性能,而且还形成很多空腔,形成“气垫”效应,进一步增大气液之间的接触面积。

|

| 图 3 铝合金表面微结构的SEM形貌 Figure 3 SEM images of microstructure of aluminum alloy surface |

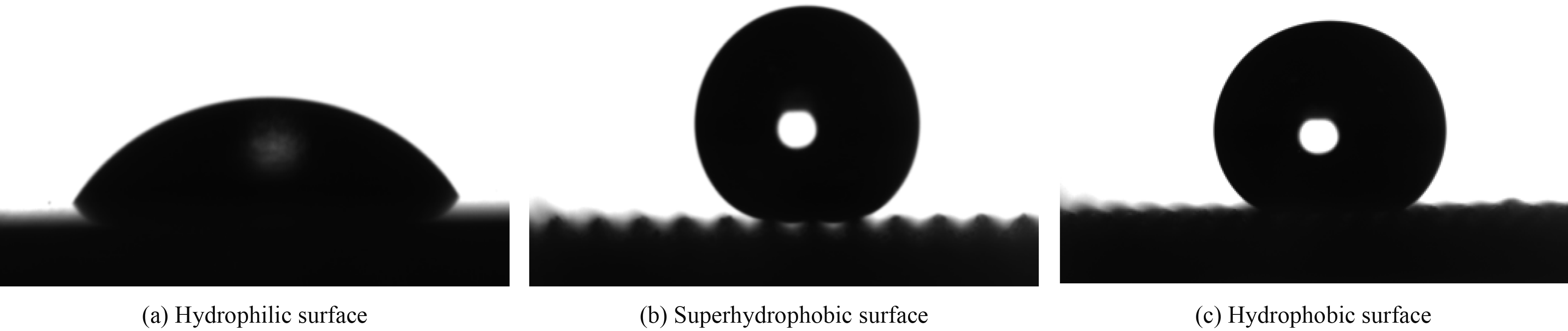

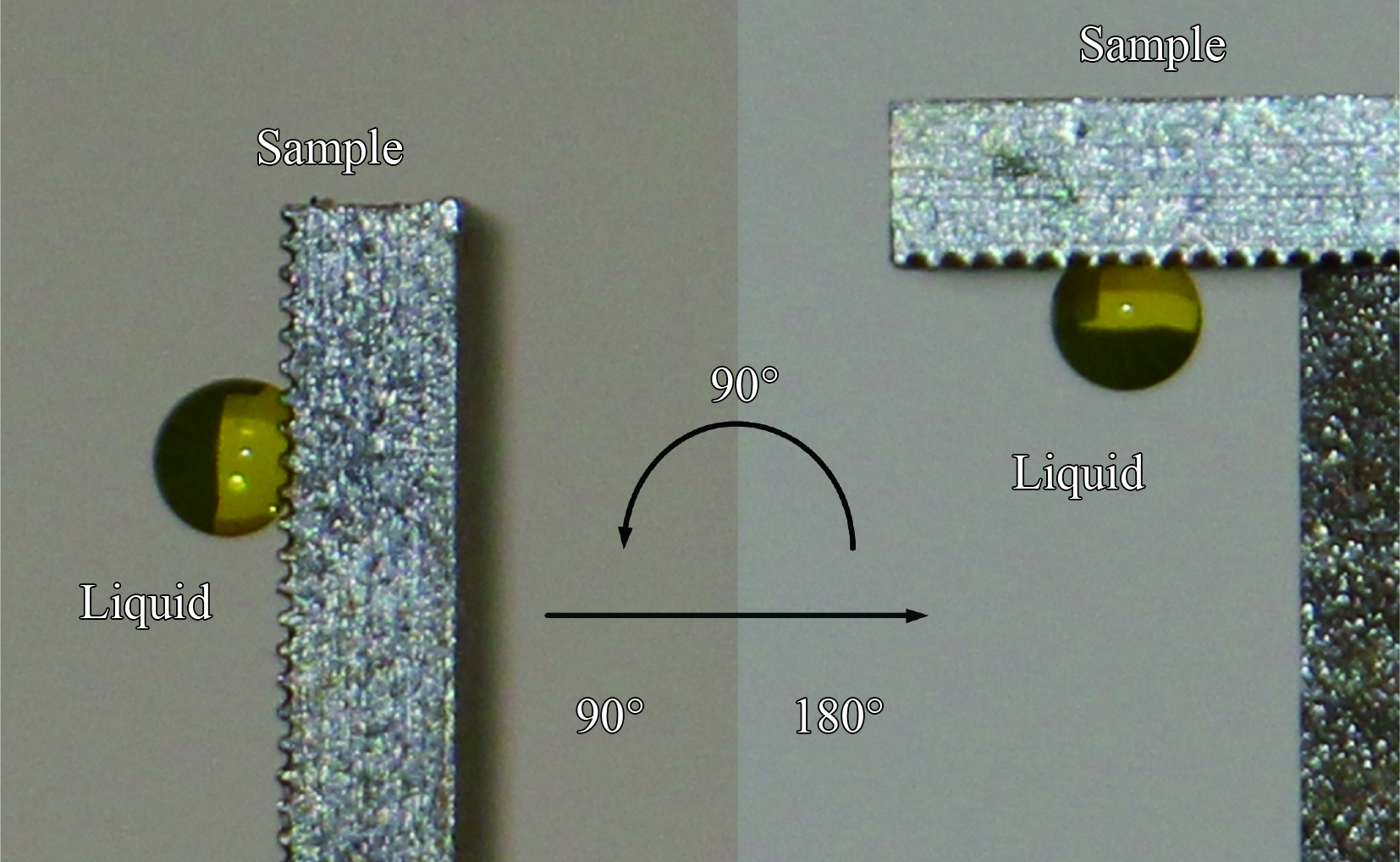

利用视频光学接触角测量仪对加工前后的试样进行静态接触角测量。结果发现:液滴在光滑铝合金表面呈冠状,其静态接触角测为53.35°(图4(a)),两种沟槽形铝合金表面的静态接触角分别为156.64°±1.63°(图4(b))和138.26°±3.42°(图4(c)),可见,电火花线切割沟槽形微结构阵列实现了铝合金的超疏水和疏水制备,但水滴在制备表面表现出较大的粘附性,即使旋转90°和180°也不会掉落,如图5所示。

|

| 图 4 铝合金表面的水滴接触形貌 Figure 4 Contact images of the water droplets on the aluminum alloy surface |

|

| 图 5 铝合金表面的粘附性 Figure 5 Adhesion performance of the aluminum alloy surface |

由超疏水铝合金表面的水滴接触形貌可知,液滴与试件表面存在间隙,因此推测水滴与微米级结构的接触状态为Cassie模型。则复合接触表面中固体所占的面积分数fs=a/b=0.100 56;假设水滴在疏水铝合金表面的接触状态也为Cassie,则fs=0.411 38,θe=53.35°,带入Cassie公式:

式中,θe为光滑表面的接触角,文中近似为抛光铝合金表面的接触角,θc为Cassie接触模型的表观接触角。

由公式(1)可知:超疏水和疏水铝合金表面的理论接触角应该为147.08°和110.06°,与试验所测数据有所差异。由此可知,液滴在超疏水铝合金表面的接触状态并不是完全的Cassie接触。

而水滴在疏水表面的接触状态相差太多,假设水滴在疏水铝合金表面的接触状态符合Wenzel模型,则实际固体界面接触面积与表观固液接触面积的比值r=(a+2h+b)/(a+b)=1.918,带入式(2)进行计算。

式中,θw为Wenzel接触模型的表观接触角。由公式(2)则不能得到理论表征接触角。由此可知,水滴在超疏水和疏水表面均符合Cassie接触模型,分布在微米级结构上的亚微米甚至是纳米级的结构增大了水滴在其表面的接触角,但水滴与亚微米级甚至是纳米级微结构的接触状态及模型需进一步分析。此外,沟槽间距的改变是试件表面疏水性能变化的主要原因。

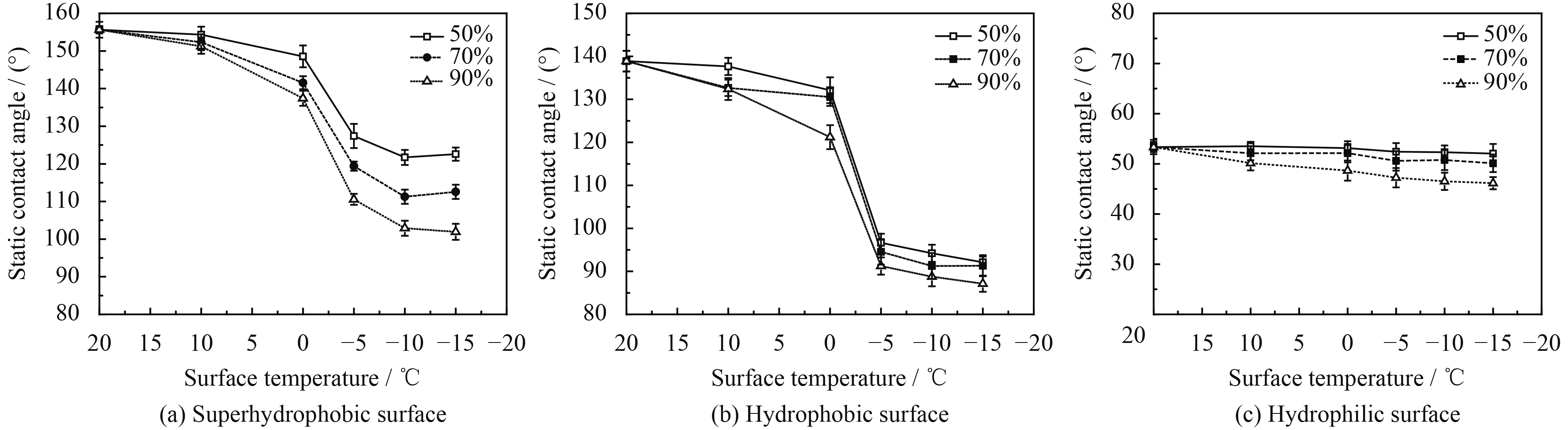

为进一步表征样品表面的润湿性能,测量了不同温度和湿度下铝合金表面润湿性的变化规律,试验结果如图6所示。从图6可以看出,随着温度的降低,超疏水、疏水以及亲水表面的静态接触角都会降低,其中,亲水表面的降低幅度最小。在0 ℃以上时,接触角的变化幅度较小,疏水/超疏水表面仍可以保持原有的润湿性,但一旦降至0 ℃以下,微结构表面的润湿性变化很大。由图6(a)可知,水滴在室温下的静态接触角约156.64°左右;当表面温度降低到−5 ℃时,材料表面的静态接触角急剧下降至127.4°,完全丧失超疏水性,转变为疏水表面。此外,湿度对接触角的影响也很大,湿度越大,表面接触角越小。与相对湿度50%相比较,超疏水表面在90%的相对湿度下已经失去超疏水性,接触角变得更低。由图6(b)可知,湿度对疏水表面静态接触角的影响更大,水滴在室温下的静态接触角是138°左右;同样在−5 ℃的时候,静态接触角突然下降,然后趋于平稳状态,最终保持在90°左右。光滑亲水表面的疏水性能会随着温度的降低而减小(图6(c)),但材料的表面温度对光滑亲水表面的影响很小,随着温度的降低,接触角变化不大。

|

| 图 6 静态接触角随试样表面温度的变化 Figure 6 Contact angle varies with surface temperature of the sample |

综上所述,在持续低温环境下,材料表面接触角变化很大。环境湿度越大,水滴在试样表面的接触角就越小,温度越低,水滴越易在固体表面铺展开,材料的润湿性就越好。恢复到室温时,试样表面的静态接触角与试验前相比较,无明显变化。

固体表面的润湿性主要受表面粗糙度和表面张力影响,在表面微结构不变的基础上,表面张力直接决定着液滴在材料表面的接触状态。温度的变化直接影响固体和水滴的表面张力,而表面张力又直接影响液滴在材料表面的接触形状。在恒压条件下,固体表面和水滴的表面张力皆随温度的降低而升高。而固体材料表面的张力升高幅度较小,故液滴在材料表面的接触状态主要与液滴的表面张力有关。

当冷表面温度降低至零度时,达到了水的临界温度,其表面张力接近于零。受温度传递时间的限制,液滴在材料表面的接触角有逐渐减小的趋势(图6(a)(b))。当温度降低至0 ℃以下时,其变化趋势和0 ℃以上变化趋势相同。而在亲水表面,由于液滴在材料表面铺展开,温度一旦降低,铺展的面积越大,材料表面的润湿度越大,但速度较缓。由于环境温度与冷表面之间存在温度差,冷凝小水滴就会浸入到微-纳结构间隙中,将窝藏在其中的空气挤出形成Wenzel状态[14]。

此外,随着湿度的增加,冷表面会吸附空气中的水分,从而在微结构内部快速生成微小液滴,微小液滴进入微纳米结构,占据部分气体的体积,使微结构内部的空气更加快速的排除,助长了液滴在材料表面的接触状态由Cassie状态向Wenzel状态的转变。这很好的解释了在低温环境下,静态接触角变小的趋势。

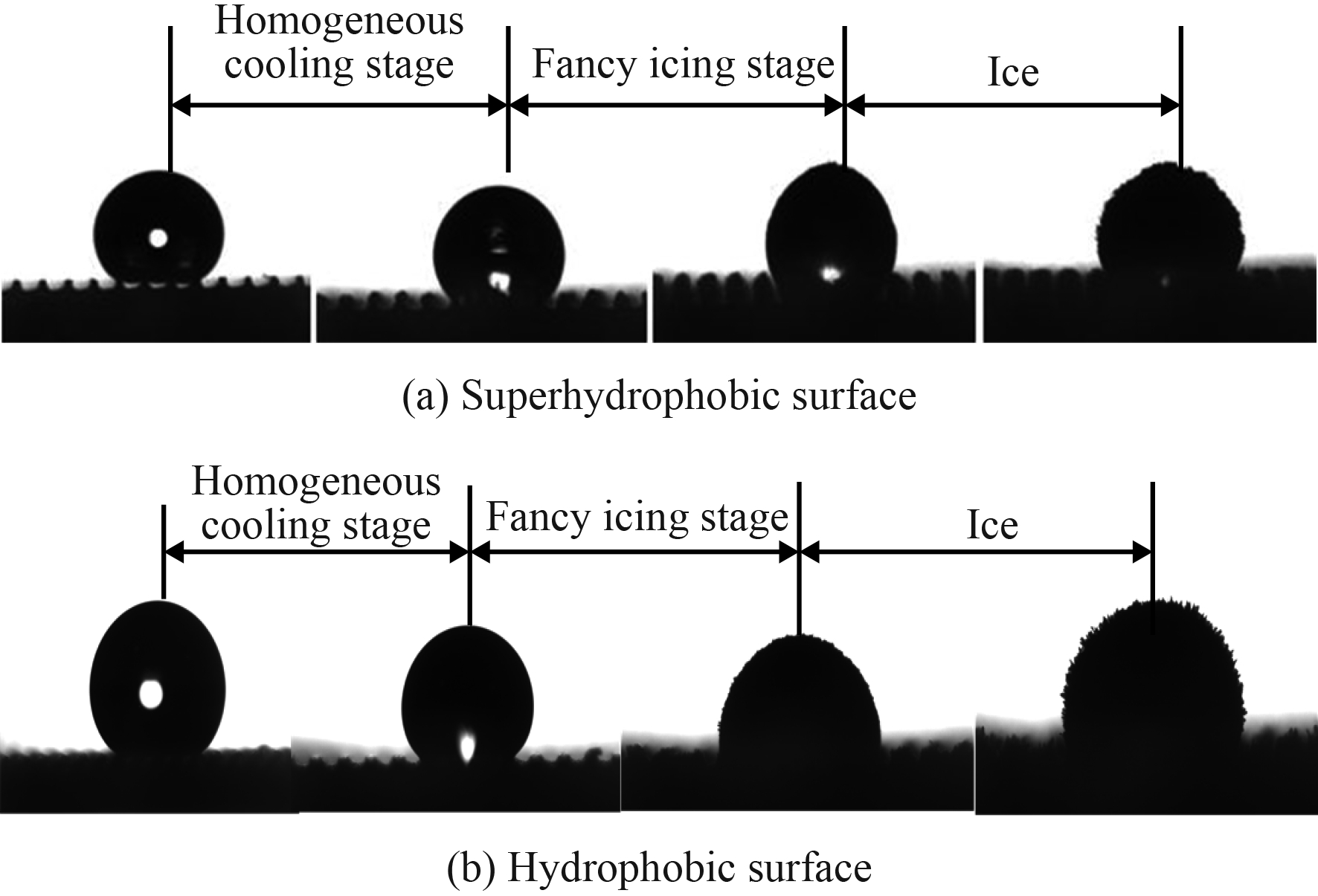

2.3 抗结冰性能及机理分析抗结冰性能主要通过水滴在材料表面的均相降温和异相结冰时间来判断。均相降温时间主要指液滴从液态开始至冰晶出现之前,用tc表示;异相结冰主要指从冰晶开始生长到完全结冰,以tf表示。在均相降温过程中,样品表面的水滴形状不断发生变化,而异相结冰过程中,水滴与表面的接触状态不再变化[15],因此可判断出均相降温和异相结冰临界点。异相结冰的最终点通过固化水滴表面霜的出现为判断依据。

图7为超疏水、疏水表面水滴结冰过程,均相降温阶段与异相结冰阶段均已标注。通过对比均相降温和异相结冰的时间评价试件表面的结冰性能,试验结果如图8所示。

|

| 图 7 超疏水、疏水表面水滴结冰过程 Figure 7 Droplet freezing process on the superhydrophobic surface and hydrophobic surface |

|

| 图 8 铝合金表面水滴均相降温和异相结冰的时间 Figure 8 Homogeneous cooling time and heterogeneous freezing time of water droplets on aluminum alloy surface |

图8显示的是铝合金表面水滴均相降温和异相结冰的时间。由图8可知:在冷表面温度为−5 ℃时,疏水/超疏水表面的均相降温和异相结冰时间明显大于光滑表面。随着表面温度的持续降低,疏水/超疏水表面的均相降温tc和异相结冰tf时间均大幅降低,抗结冰性能均有所下降。与亲水表面相比,在较低温度下,疏水/超疏水表面极大延长了水滴均相降温和异相结冰的时间,而超疏水表面的抗结冰性能要优于疏水表面,表现出优异的抗结冰性。随着温度的降低,超疏水和疏水表面的均相和异相结冰时间逐渐减少,但仍有一定的抗结冰效果。当试件表面温度降至−15 ℃时,超疏水和疏水表面的抗结冰时间相近,抗结冰的效果下降。

综上所述,与光滑亲水的铝合金表面比起来,无论是超疏水表面还是疏水表面,都表现出比较突出的抗结冰效果,尤其是超疏水表面,单从结冰时间上来看,超疏水表面具有很优异的表现,但是这种抗结冰的优异表现会随着温度的降低而降低。

根据一维传热理论,0 ℃的自来水结冰时,水滴延迟结冰的时间t与其降温起始温度T0的关系如下[16-17]:

其中,V为水珠体积,K为与材料表面温度及水的比热等相关的常数,S为水滴与表面的实际接触面积。由此可见,水滴延迟结冰的时间t随着V/S的变化而变化。当液滴的体积为一固定常数时,延迟结冰时间t仅与的S变化有关,用公式表示如下:

其中,C为液滴结冰速率,与V/S成一定的比例关系。当结冰速率越大时,表明液滴延迟结冰的时间越短,即t值越小。液滴体积一定时,接触面积S越大,V/S的值越小,则延迟结冰的时间t值越小。相比于疏水表面与超疏水表面,光滑表面上不存在微纳米级的凹坑和凸起,故液滴与光滑表面的接触面积最大,延迟结冰的时间最短。疏水表面与超疏水表面存在微米级,甚至是纳米级的突起与凹坑。这些分布错落的微纳米级的突起与凹坑可以捕获更多的空气,减小了液滴与固体表面的实际接触面积,V/S的值变大,延迟结冰时间t值变大。因此,带有微纳米级凹坑和凸起的表面水滴开始结冰现象出现的较晚,抑制表面结冰性能较佳,抗结冰效果较好。

与亲水表面相比,疏水/超疏水表面的液滴呈现较好/完美的球形,在液滴体积相同的条件下,接触角越大,液滴重心距离冷表面就越远,形成冰核的热力学势垒就越大。因此,疏水/超疏水表面形成宏观意义上的冰核时间就依次增加。此外,随着温度的降低,水滴与材料表面的空气体积缩小,即水滴与铝合金表面的接触面积增大,这由水滴在超疏水和疏水铝合金表面接触角与温度的变化关系中得以验证。因此,铝合金表面的抗结冰性能也会随着温度的降低而降低。

3 结 论(1) 高速电火花线切割加工技术在铝合金表面形成的微纳复合沟槽形结构,由于形成的“气垫”效应,增大了气液的接触面积,提高了铝合金表面的疏水性能,通过控制微结构的尺寸实现了疏水/超疏水表面的一步制备。

(2) 测试环境的温度和湿度极大影响疏水/超疏水铝合金表面的润湿性。温度的降低改变了材料表面液滴的表面张力,从而导致材料表面疏水性能的降低;湿度的增加致使材料表面吸附更多空气中的水分,增大了材料表面的液滴体积,导致液滴接触状态的变化,从而降低表观接触角。

(3) 材料表面的润湿性影响材料表面结冰性能,其抗结冰效果依次为超疏水表面>疏水表面>亲水表面,但这种抗结冰性能会随着温度的降低而降低。当温度降至−15 ℃,疏水和超疏水表面的抗结冰性能相差无几,但较光滑亲水表面,疏水/超疏水表面仍具有一定的抗结冰性能。

(4) 疏水表面与超疏水表面存在的微纳米级结构形成的“气垫”效应,减小了液滴与固体表面的实际接触面积,延迟了结冰时间。此外,疏水/超疏水表面增大了液滴重心与冷表面的距离,从而增大了形成冰核的热力学势垒,延后了整个结冰过程。

(5) 由于环境温度与冷表面之间存在温度差,冷凝小水滴就会浸入到微-纳结构间隙中,将“窝藏”在其中的空气挤出形成。在低温下,超疏水表面的静态接触角变小,抗结冰性能会下降。

| [1] |

杨钦, 罗荘竹, 谭生, 等. 超疏水自清洁涂层防结冰技术的研究进展[J]. 中国表面工程, 2016, 29(4): 10-22.

YANG Q, LUO Z Z, TAN S, et al. Research progress in anti-icing technology of superhydrophobic self-cleaning coatings[J]. China Surface Engineering, 2016, 29(4): 10-22 (in Chinese). |

| 点击浏览原文 | |

| [2] |

徐文骥, 宋金龙, 孙晶, 等. 铝基体超疏水表面结冰结霜特性研究[J]. 制冷学报, 2011, 32(4): 9-13.

XU W J, SONG J L, SUN J, et al. Characteristics of ice and frost formation on superhydrophobic surfaces on aluminum substrates[J]. Journal of Refrigeration, 2011, 32(4): 9-13 (in Chinese). |

| 点击浏览原文 | |

| [3] |

曹京宜, 张海永, 李佳欢, 等. 超疏水涂层在航空航天领域研究进展与应用[J]. 化学工程师, 2017, 31(1): 57-60.

CAO J Y, ZHANG H Y, LI J H, et al. Research progress and application of superhydrophobic coatings in the aerospace field[J]. Chemical Engineer 2017, 31(1): 57-60 (in Chinese). |

| 点击浏览原文 | |

| [4] |

何松. 超疏水表面抗霜性能的研究进展[J]. 广州建筑, 2017(2): 17-22.

HE S. Research progress of anti-frost property of superhydrophobic surface[J]. Guangzhou Building, 2017(2): 17-22 (in Chinese). |

| 点击浏览原文 | |

| [5] |

范永康, 刘晓芳, 白康, 等. 防冰融冰型涂料的研究进展[J]. 化工新型材料, 2014, 42(5): 7-9.

FAN Y K, LIU X F, BAI K, et al. Research progress of anti-icing and deicing coatings[J]. New Chemical Materials, 2014, 42(5): 7-9 (in Chinese). |

| 点击浏览原文 | |

| [6] |

季银炼, 张钧波. 结霜前期纳米结构超疏水表面的凝结-冻结特性[J]. 中国表面工程, 2017, 30(6): 18-25.

JI Y L, ZHANG J B. Precracking condensation-freeze characteristics of nanostructured superhydrophobic surfaces[J]. China Surface Engineering, 2017, 30(6): 18-25 (in Chinese). |

| 点击浏览原文 | |

| [7] | JUNG S, DORRESTIJN M, RAPS D, et al. Are superhydrophobic surfaces best for icephobicity?[J]. Langmuir the Acs Journal of Surfaces & Colloids, 2011, 27(6): 3059-3066. |

| [8] | GUO P, ZHENG Y, WEN M. Icephobic/anti-icing properties of micro/nanostructured surfaces[J]. Advanced Materials, 2012, 24(19): 2642-2647. |

| 点击浏览原文 | |

| [9] | AZAR A, MASAKO Y, RI L, et al. Dynamics of ice nucleation on water repellent surfaces[J]. Langmuir the ACS Journal of Surfaces & Colloids, 2012, 28(6): 3180-3186. |

| [10] | JUNG S, DORRESTIJN M, RAPS D, et al. Are superhydrophobicsurfaces best for icephobicity[J]. Langmuir, 2011, 27(6): 3059-3066. |

| 点击浏览原文 | |

| [11] | CHEN Y, WANG L, WANG B. Study on robust icephobicity of tape surface[J]. Chemical Journal of Chinese Universities, 2017, 38(4): 631-635. |

| 点击浏览原文 | |

| [12] | MEULER A J, MCKINLEY G H, COHEN R E. Exploiting topo-graphical texture to impart ice-phobicity[J]. ACS Nano, 2010, 4(12): 7048-7052. |

| 点击浏览原文 | |

| [13] | MEULER A J, SMITH J D, VARANASI K K, et al. Relationships between water wettability and ice adhesion[J]. ACS Applied Materials & Interfaces, 2010, 2(11): 3100-3110. |

| [14] |

赵颖. 超疏水表面抗结冰及抗冷凝性能研究[D]. 浙江: 浙江工业大学, 2014.

ZHAO Y. Anti-icing and anti-condensation properties of superhydrophobic surfaces[D]. Zhejiang: Zhejiang University of Technology, 2014 (in Chinese). |

| [15] |

刘涛. 不锈钢超疏水表面制备及其防冰性能研究[D]. 南昌: 南昌航空大学, 2017: 12.

LIU T. Fabrication of stainless steel superhydrophobic surface and the anti-icing properties[D]. Nanchang: Nanchang Hangkong University, 2007: 12 (in Chinese). |

| [16] |

张友法, 吴洁, 余新泉, 等. 可控阵列微纳结构超疏水铜表面冰霜传质特性[J]. 物理化学学报, 2014, 30(10): 1970-1978.

ZHANG Y F, WU J, YU X Q, et al. Frost and ice transport on superhydrophobic copper surfaces with patterned micro- and nano-structures[J]. Journal of Physical Chemistry, 2014, 30(10): 1970-1978 (in Chinese). |

| 点击浏览原文 | |

| [17] | TOURKINE P, LE M M, QUÉRÉ D. Delayed freezing on water repellent materials[J]. Langmuir the ACS Journal of Surfaces & Colloids, 2009, 25(13): 7214-7216. |