由于高熔点、高硬度,良好的导热和耐氧化等性能,NiAl金属间化合物被视为一种具有潜在应用的耐高温涂层材料,因而受到了广泛关注[1]。当前制备NiAl 涂层的方法主要有:物理气相沉积[2](Physical vapor deposition, PVD),超音速火焰喷涂[3](High velocity oxy-fuel thermal spraying, HVOF), 自蔓延燃烧合成[4](Self-propagating high-temperature synthesis, SHS) 等。其中,自蔓延合成方法制备NiAl涂层具有设备简单、快速高效等优势。镍与铝混合粉末压坯在外界热源引燃后发生自维持的化学反应,生成NiAl金属间化合物的同时放出热量,将NiAl与基体连接,完成NiAl涂层的制备。在涂层制备过程中,燃烧波蔓延速度快,整个体系的温度瞬间发生剧烈变化。通过实验方法测试体系中的温度存在困难。并且某些位置,如基体内部等,实验方法无法测试。而在自蔓延制备涂层过程中,温度的分布关系到涂层的致密化、与基体冶金连接等,是制备涂层过程中重要的参数。

数值模拟是研究体系温度分布,获得自蔓延过程中温度的重要方法[5-6]。许多学者对自蔓延制备涂层的过程进行了数值模拟的研究。Wang Y.F.等[7]将自蔓延反应结束时所达到的产物熔融状态作为数值模拟的初始条件,研究随后的温度分布和应力变化。王百慧等[8]将自蔓延反应放热过程简化成一个快速移动的弧形热源,模拟分析NiAl自蔓延反应过程中的温度场。在已有的温度场模拟研究中,对自蔓延热源形式不做考虑,会使得模拟过程缺少燃烧波的蔓延过程,造成升温阶段的温度分布缺失。而对热源形式的简化处理会导致模拟燃烧波与实际燃烧波不符,模拟结果不够精确。

为此,文中根据镍与铝的自蔓延反应原理(达到引燃温度时释放热量),采用MSC.Marc的二次开发建立具有温度判据的体热源,模拟自蔓延放热过程。计算自蔓延制备涂层过程中的蔓延波形貌和蔓延速率,温度场分布,基体表面温度分布,预热温度、点燃位置对温度场的影响等。采用红外测温和热电偶等实验方法测试蔓延速率、涂层与基体界面温度变化等,对有限元模型的准确性进行验证。

1 自蔓延制备涂层的有限元模型及验证方法 1.1 热源模型自蔓延反应过程中,Ni/Al压坯受外界热源或蔓延波前沿快速加热,达到铝的熔点(660 ℃)时发生剧烈反应,经过一系列中间产物最后转变为产物NiAl,同时放出大量的热。反应过程可表达为:

使用致密度70%的Ni/Al压坯,其密度为3.62 g/cm3,压坯的能量密度为4 984.4 J/cm3。C. Curfs[9]等人研究发现:镍(150 μm)和铝(40 μm)反应在0.135 s内反应物完全消失并转变为NiAl;在1 s内体系剧烈升温至最高温度。由于低熔点的微米级铝粉末颗粒对反应过程影响较小[10]。所以根据Ni颗粒的尺寸(60 μm)确定此模拟中的放热时间为0.064 s。由计算公式:

可得体热源的热源密度f(1)为77 881.25 w/cm3。在模拟计算过程中,对每一个节点温度进行判断,是否达到铝的熔点(660 ℃)。对于第一次超过660 ℃的节点加载0.064 s时长热源密度为f(1)的体热源,实现对Ni/Al自蔓延放热过程的模拟。

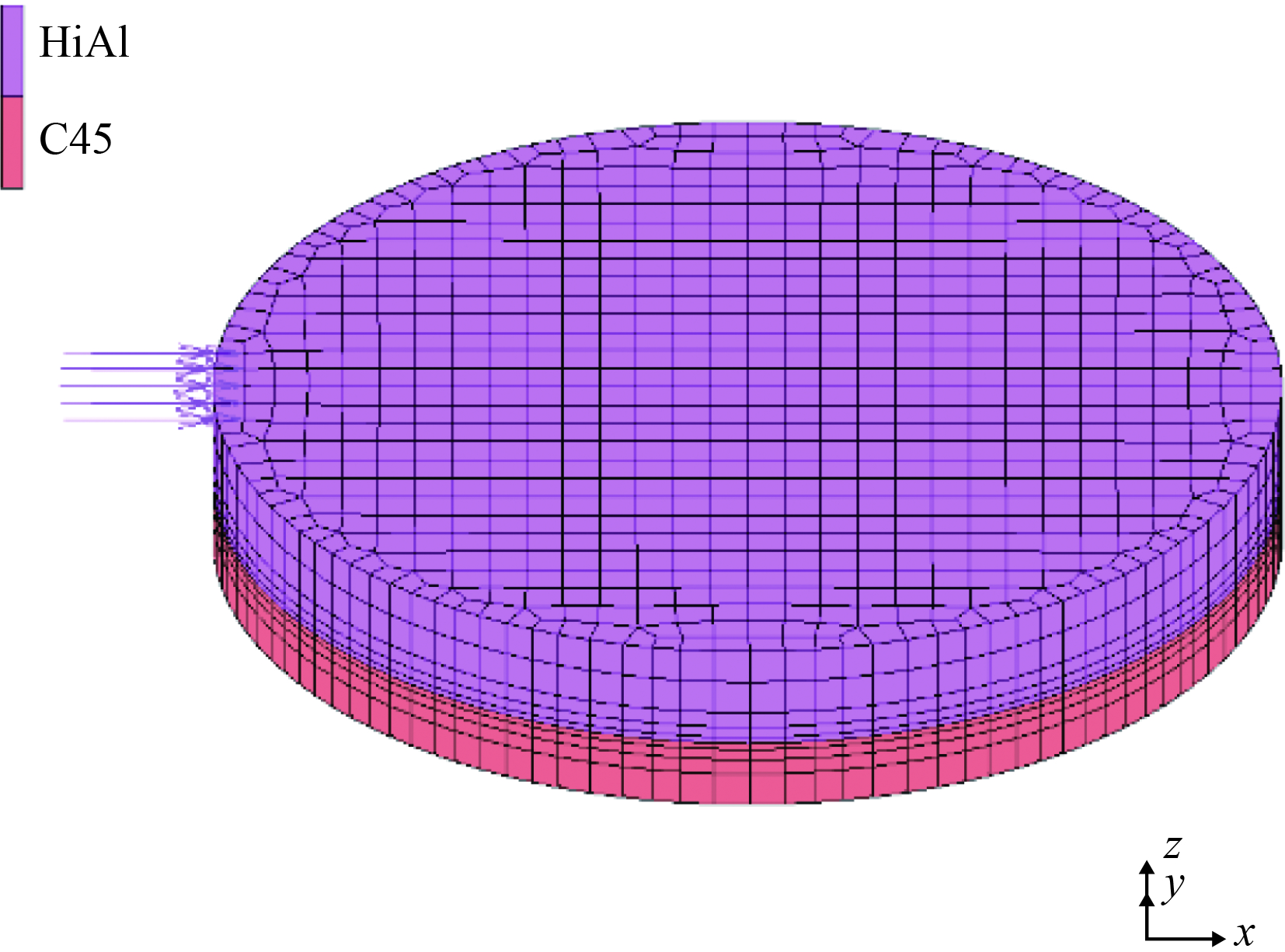

1.2 有限元模型自蔓延制备涂层的MSC. MARC有限元模型如图1所示。模型上层为直径30 mm、厚度3 mm的Ni、Al混合压坯,下层为同等直径、厚度2 mm的钢基体。为了减少计算的时间和保证界面处温度计算的精确度,界面处的网格划分密集,远离界面处的网格相对稀疏。模型单元采用8节点六面体。

|

| 图 1 涂层的有限元模型 Figure 1 Finite element model of the coating |

模拟计算温度场时所需的材料物理属性有密度、比热容、导热系数及熔化焓。Zhu Ping等[11]研究表明,Ni与Al的自蔓延反应的引燃温度为铝的熔点,即660 ℃。为此,模拟过程中Ni、Al压坯在低于660 ℃之前使用镍铝混合粉末的物理参数,高于660 ℃时为NiAl金属间化合物的物理参数。所有材料的物理参数见表1和表2。

引燃过程所用的电弧简化为点热源作用在Ni/Al层的局部(10个节点)。体系通过圆柱面和顶面与周围环境对流换热。对流系数为25 W·m−2·℃−1。模拟预热对温度场影响时,初始温度分别设置为100 、200 和300 ℃。其他情况的初始温度都为25 ℃。

| Materials | Specific heat / (J·kg−1·°C−1) | Thermal conductivity / (W·m−1·°C) | |||||||||||||

| 25°C | 400°C | 660°C | 661°C | 1 200°C | 1 600°C | 2 000°C | 25°C | 527°C | 660°C | 661°C | 1 200°C | 1 600°C | 2 000°C | ||

| Ni/Al | 569 | 737 | 767 | 639 | 726 | 790 | 829 | 127.4 | 110.8 | 109.3 | 49.6 | 45.5 | 44.1 | 44.1 | |

| Q235 | 461 | 611 | 778 | 778 | 778 | 778 | 41.7 | 36.0 | 34.1 | 34.1 | 34.1 | 34.1 | |||

先将镍粉(>99.75%,60 μm)和铝粉(>98%,75 μm)按照原子比1∶1称取,以转速150 r/min球料比4∶1在滚筒球磨机中混合30 min。取一定的镍铝混合粉在180 MPa压力下压制成尺寸为Φ 25 mm ×3 mm,致密度约为78.2%的压坯。基体材料为Q235钢,尺寸为Φ 25 mm×2 mm。

测试时将Ni/Al压坯-基体按如图2所示顺序放置在隔热棉上。使用电弧在Ni/Al压坯一侧进行引燃。在Ni/Al燃烧过程中,采用Fluke Ti400热成像仪记录压坯表面的温度场。加装高温滤镜后的测温范围为−20~2 000 ℃。采用钨铼3-25型热电偶(Φ 0.2 mm)测试压坯与基体界面处的温度。热端焊后半径不超过0.1 mm。根据魏可臻等[16]的估算公式,热电偶响应时间约0.24 ms。温度显示采用宇电AI-7型温控器,采样频率12.5次/s。

|

| 图 2 试验装配示意图 Figure 2 Schematic diagram of SHS configuration |

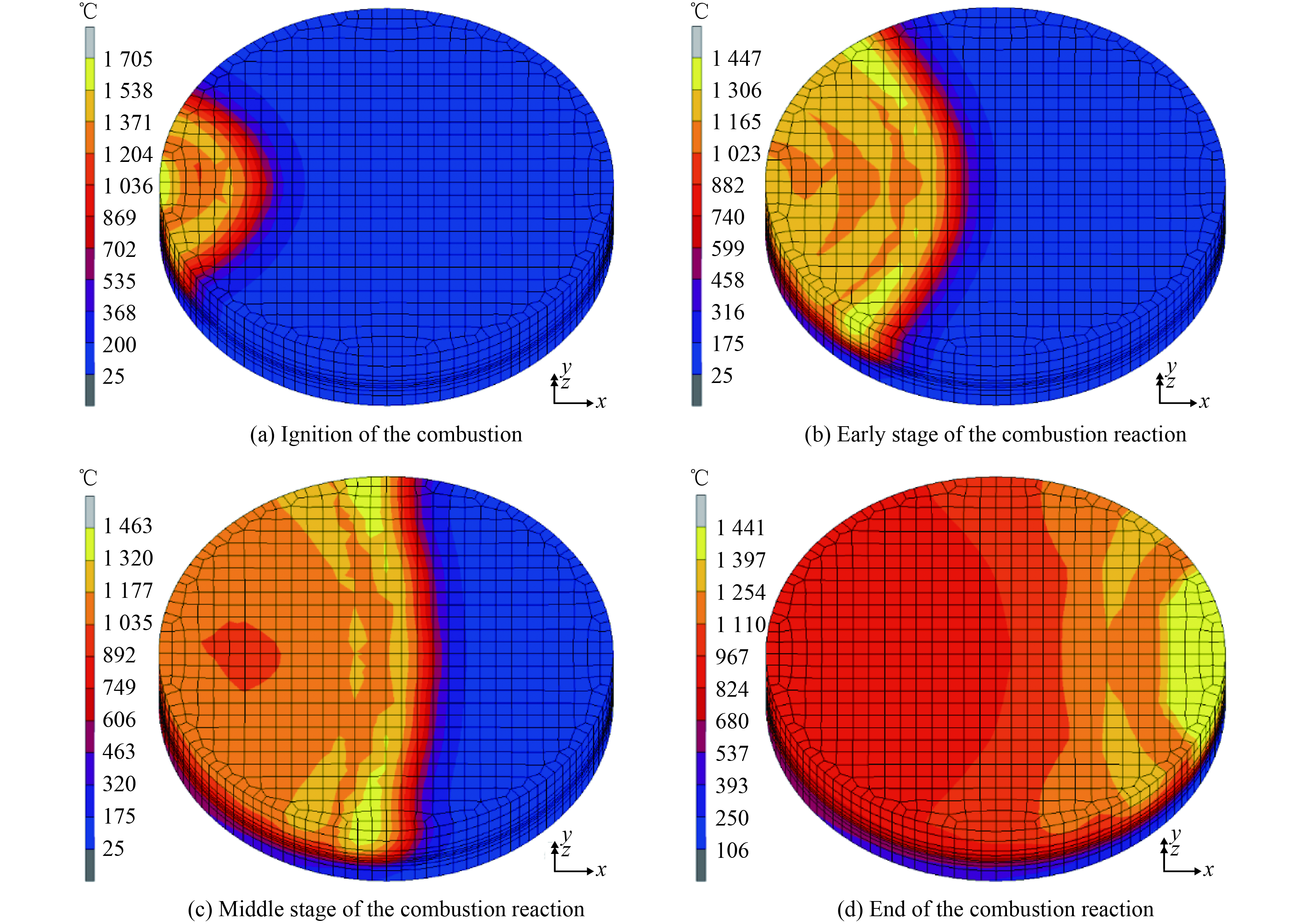

图3为Ni/Al自蔓延反应的有限元模拟结果。在电弧作用1.95 s后,其附近区域的Ni/Al压坯单元快速升温至反应温度,同时放出化学热,加热相邻区域的Ni/Al单元。最终自蔓延反应前沿向外快速扩展至整个压坯。图3(a)为Ni/Al压坯刚引燃阶段,蔓延波以电弧作用点为圆心进行扩展。反应区温度不均匀,蔓延波前沿温度较低,反应区域的温度为1 200~1 371 ℃。图3(b)为自蔓延反应前期。蔓延波前沿的直径逐渐变大。大部分反应区在1 165~1 306 ℃温度范围内。由于蔓延波的振荡[17],反应区出现882~1 023 ℃的低温区域,并有局部区域高于1 306 ℃。随着反应进行,蔓延波前沿的直径继续增大,并在压坯边缘处出现了反向弧的变形,如图3(c)所示。这是由于压坯边缘的Ni/Al反应速率较快、温度较高造成的。反应区温度范围大致在1 035~1 177 ℃。图3(d)为自蔓延反应结束时的Ni/Al压坯表面。由于先前反应完成的区域受对流等散热条件影响,其温度较低。反应过程中蔓延波速率约为50.0 mm/s。

|

| 图 3 自蔓延反应Ni/Al压坯表面温度场模拟结果 Figure 3 Simulation results of the surface temperature of the Ni/Al compacts during the combustion reaction |

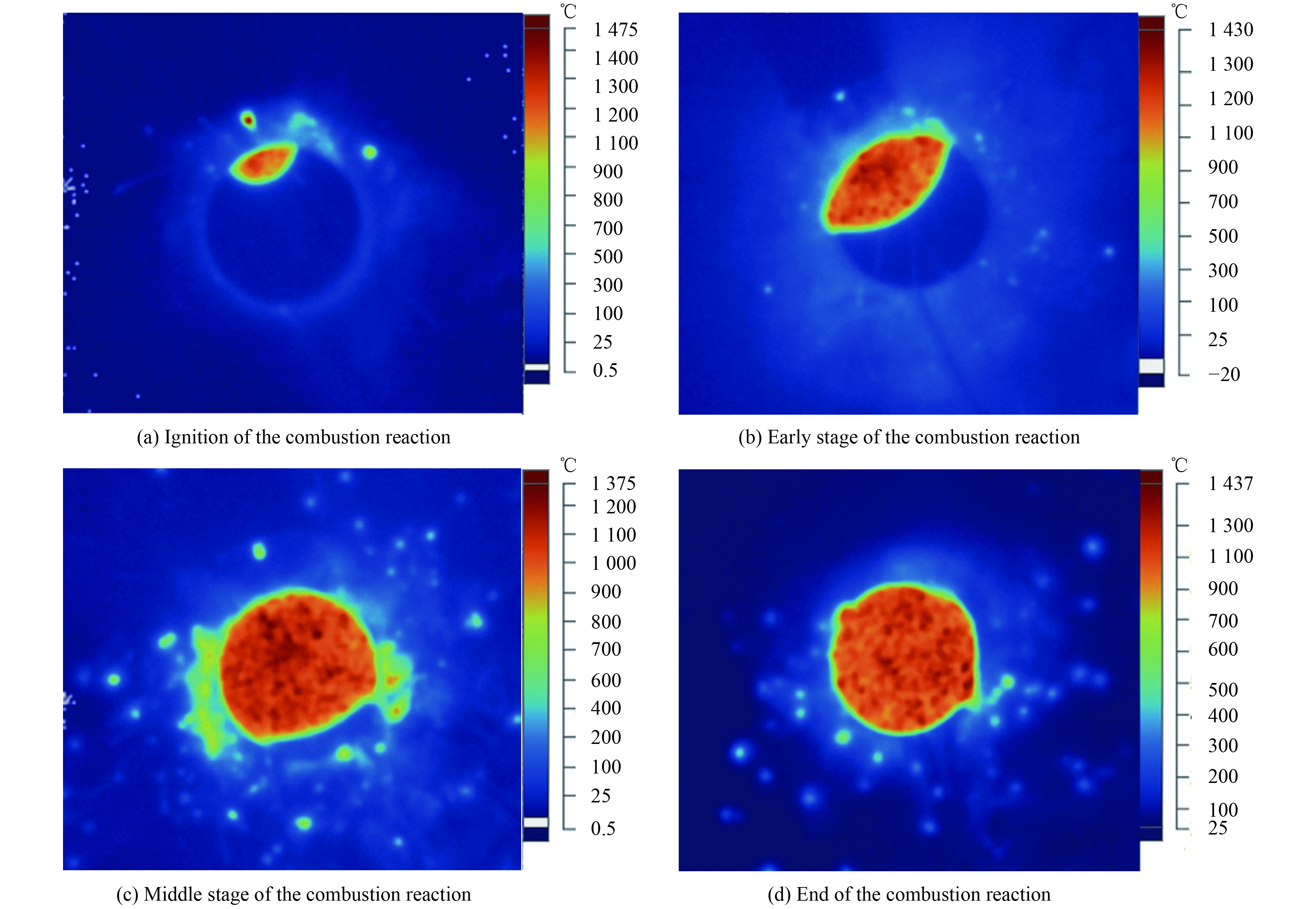

采用红外热成像仪对Ni/Al压坯的自蔓延过程中的表面进行测量,对比验证有限元模拟结果。Ni/Al压坯引燃初期,蔓延波近似呈以引燃点为圆心的圆弧,如图4(a)所示。反应区温度在1 200 ℃左右,蔓延波前沿温度相对较低。图4(b)为自蔓延反应前期的红外图像。相较引燃初期,蔓延波的半径增大。反应区的温度在1 200 ℃左右,局部区域可以达到1 300 ℃以上。随着自蔓延反应进行,蔓延波的直径逐渐增大,并在边缘处出现变形,如图4(c)。反应区温度在1 100 ℃左右。图4(d)为在经过0.667 s后蔓延波扩展至整个压坯的红外图像。蔓延波最后结束的位置温度最高。蔓延波速率约为44.9 mm/s。由此可见,模拟过程中蔓延波形状、压坯表面温度、蔓延速率与测试结果基本一致。

|

| 图 4 自蔓延过程中的红外成像结果 Figure 4 Results of infrared images during combustion reaction |

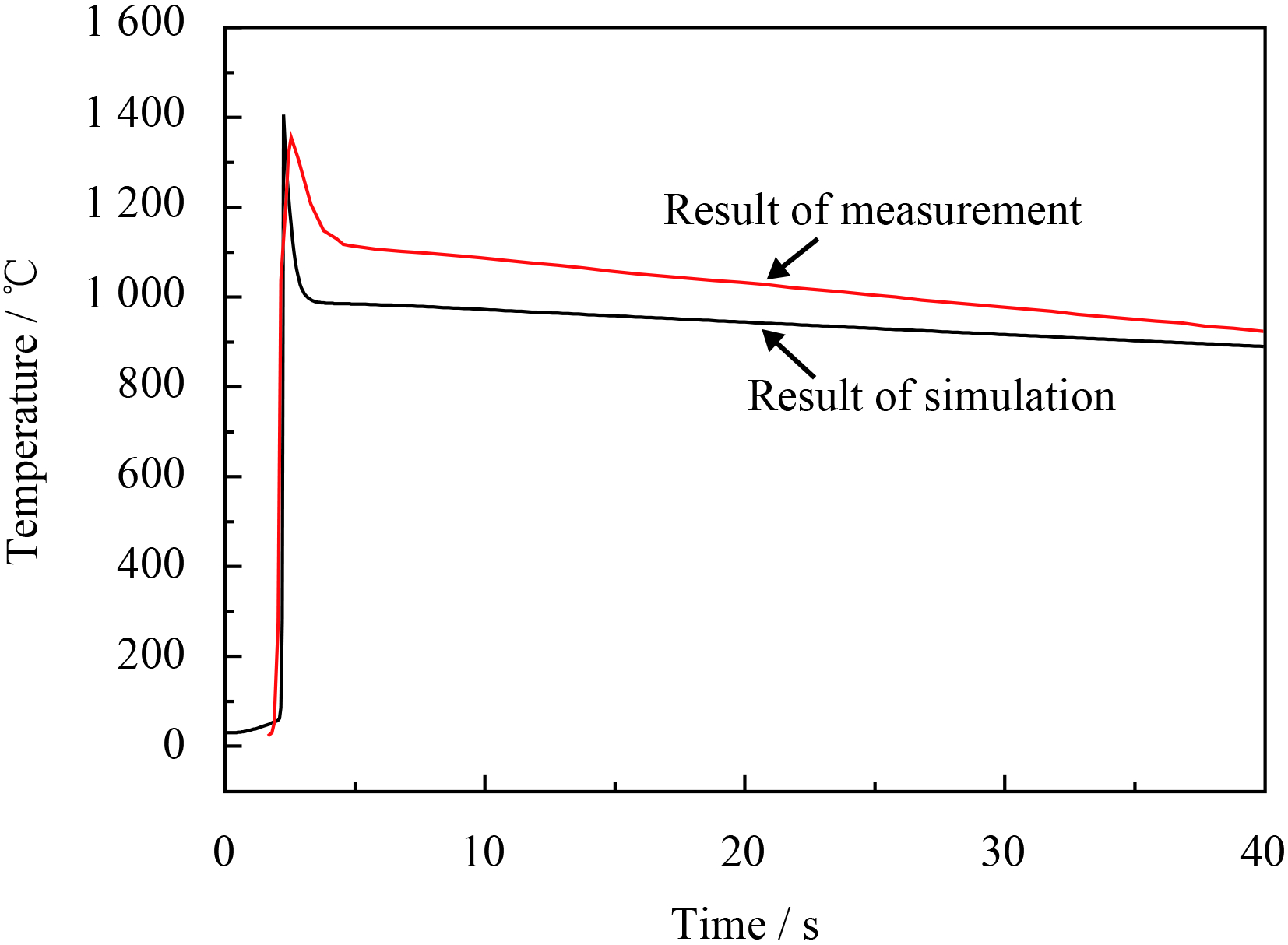

由于红外成像仪的测温只反映大体的温度分布。对具体位置的温度变化测量不够准确。因此,为了进一步验证模型的准确性,对沿直径方向距边缘5 mm厚度1.5 mm处NiAl压坯内部的一点进行测温,与模拟结果进行对比验证,结果如图5所示。模拟结果显示该点温度在反应引发瞬间剧烈上升,最高温度达到1 406.1 ℃。随之是短暂的快速降温和长时间的缓慢降温。在测量结果中,由于热电偶测温存在一定的滞后性,升温和降温速率都会略小于真实速率,但变化趋势基本一致。测量结果的最高温度为1 355 ℃,与模拟结果中的最高值相近。

综上,将压坯表面和内部一点的实验测量结果与模拟计算结果对比可得:该热源和有限元模型模拟的自蔓延过程可以准确地反映蔓延波形貌,模拟蔓延速率与实验测量值相差不超过10%,模拟压坯中最高温度与实验测量值相差不超过4%。所以该热源和有限元模型适用于研究自蔓延制备NiAl涂层过程的温度场。

|

| 图 5 测温与模拟结果对比 Figure 5 Comparison of the measurement result and simulation result |

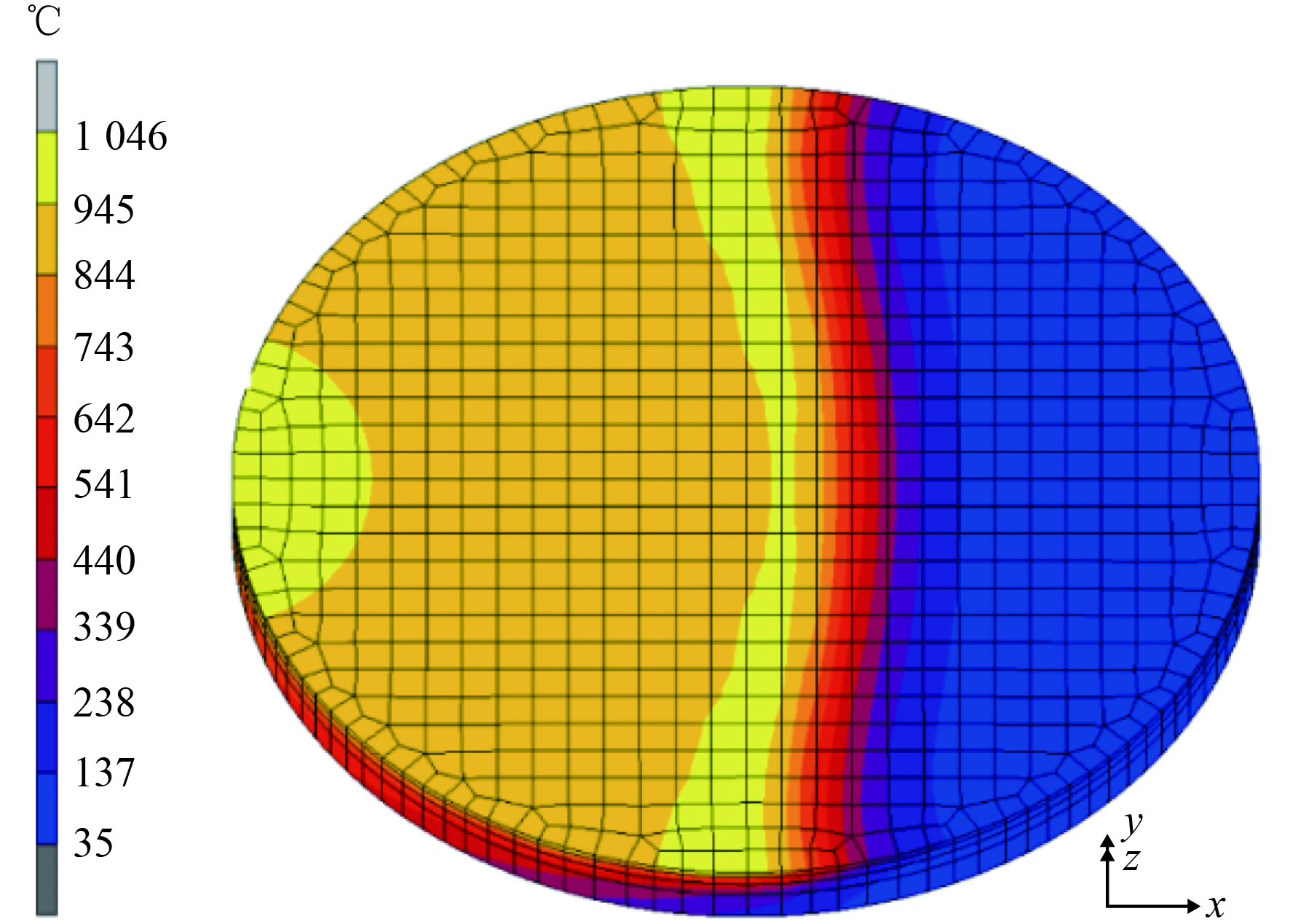

钢基体表面的温度是自蔓延制备NiAl涂层过程中的重要参数,决定着制备的涂层与基体能否实现良好的冶金连接。图6为自蔓延过程中钢基体表面温度场分布。由于引燃电弧热输入的影响,引燃处的钢基体表面温度高于临近区域。基体表面温度分布与Ni/Al压坯中的温度分布类似,呈现出与蔓延波相对应的弧形高温区域。弧形高温区域的温度为945~1 046 ℃。该高温区域随着自蔓延反应的进行,扩展至整个钢基体表面,使各点的温度依次达到最高温度。

|

| 图 6 钢基体表面温度分布 Figure 6 Surface temperature distribution of the substrate during the combustion synthesis |

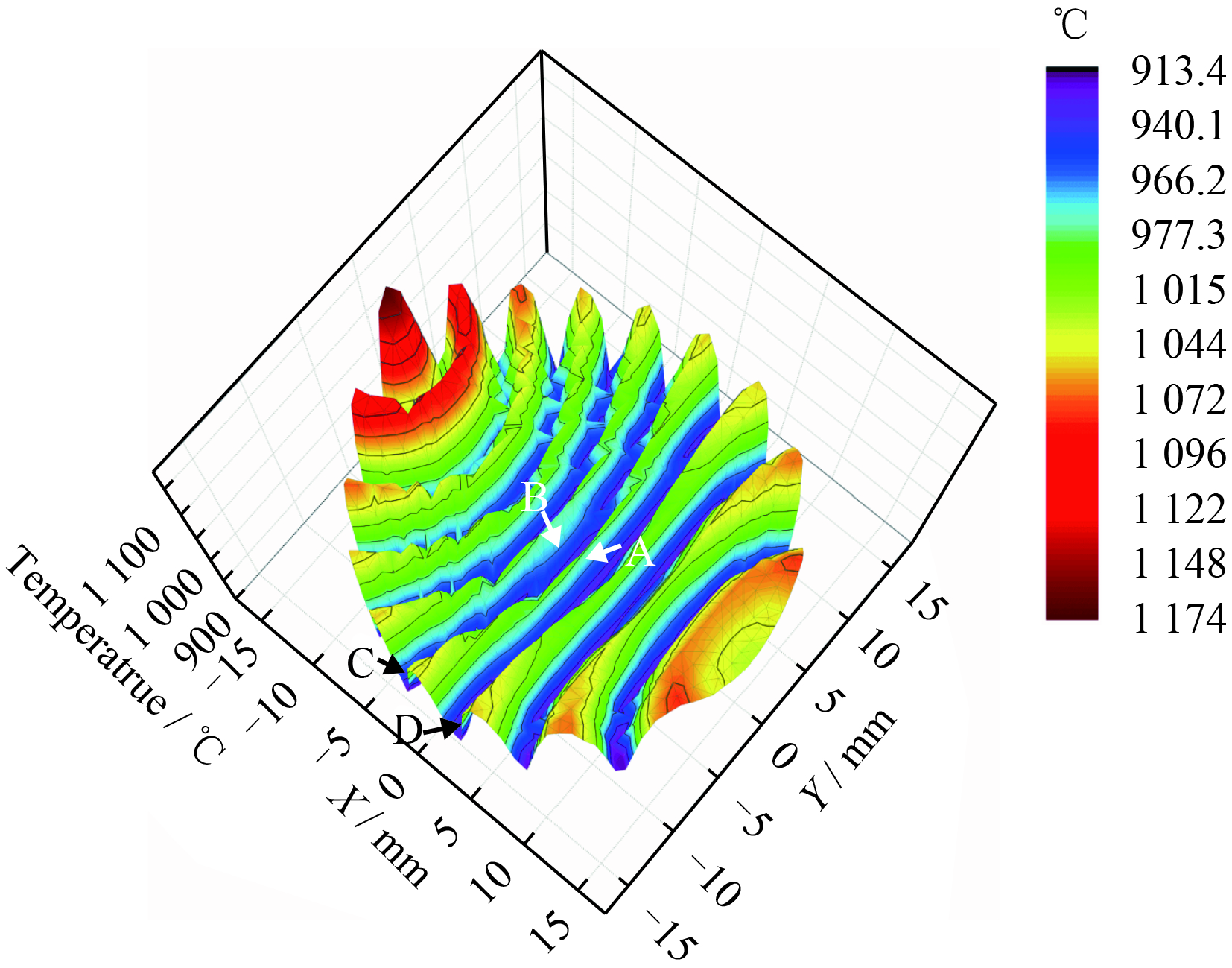

在自蔓延过程中基体表面各点所达到的最高温度如图7所示。由于Ni/Al压坯自蔓延过程具有燃烧速率不稳定的特点,界面处最高温度的分布也呈现高低起伏的波浪形状[18]。在反应引燃处,由于电弧的热输入作用,此处所能达到的最高温度为最高,可以达到1 174 ℃。表面其他位置的最高温度为913.4~1 044 ℃。

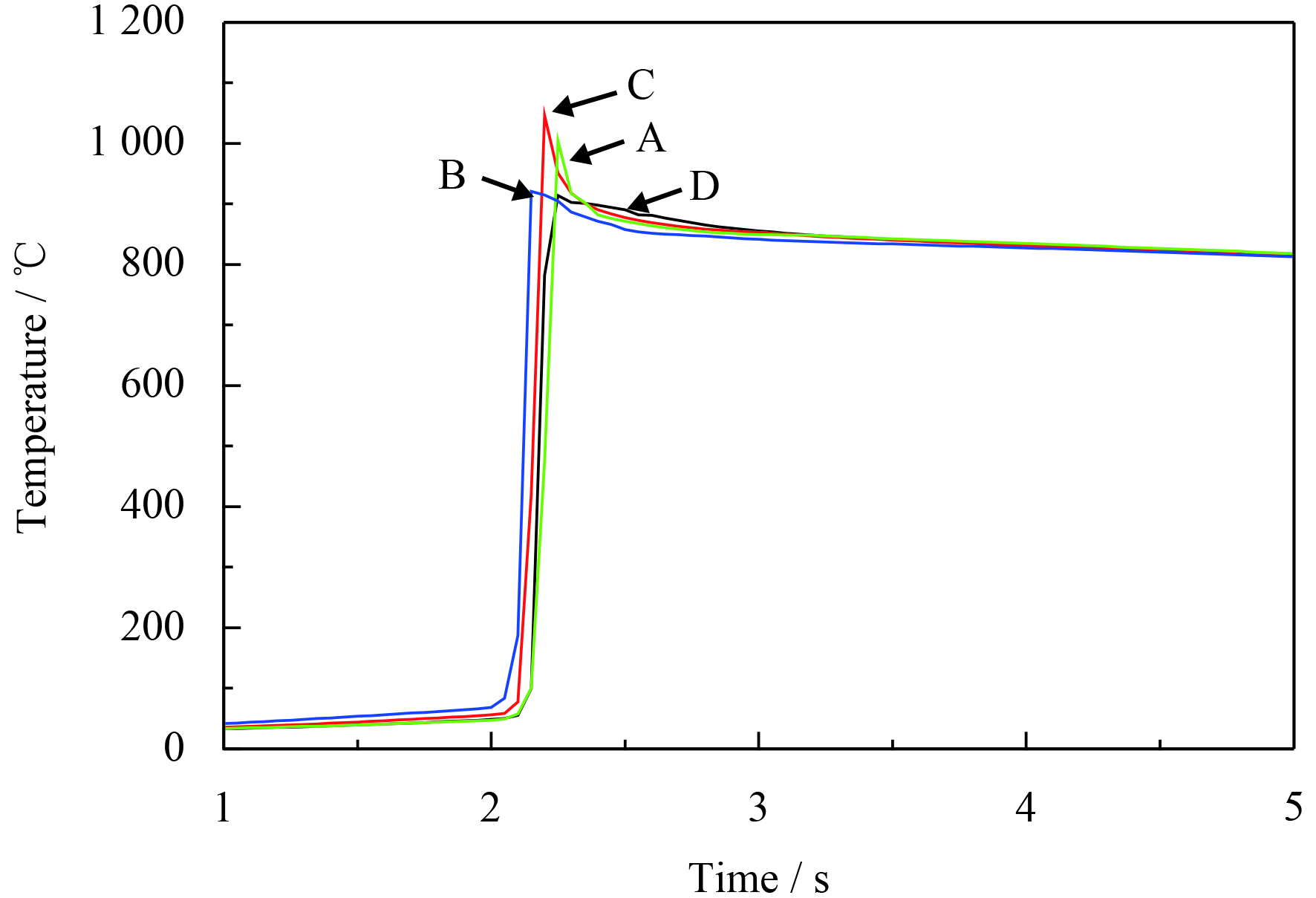

由于中间处的Ni/Al需要加热更多的邻近未反应区域,所以自蔓延时压坯中间温度低于边缘处,如图3。相应基体表面呈现出中间低边缘高的温度分布。为获得具体的温度变化曲线,在模型的中间和边缘处分别选择两个点(A-D点),提取此节点温度随时间的变化,如图8。随着燃烧波的蔓延,基体表面温度快速上升,并B、C、A、D点先后达到最大值。A、C两点位于最值分布的波峰位置,最高温度分别为1 004.8和1 046.5 ℃。B、D两个节点处于最值分布的波谷位置,最高温度分别为920.9和914.2 ℃。由此可见,基体表面所能达到的最高温度远低于钢基体熔点。基体表面各点达到最高温度后,经过快速冷却到800 ℃左右,再开始缓慢冷却。

|

| 图 7 钢基体表面所能达到的最高温度的分布 Figure 7 Max temperature of the substrate surface during the combustion synthesis |

|

| 图 8 钢基体表面温度随时间的变化 Figure 8 Surface temperature of the substrate varied with time |

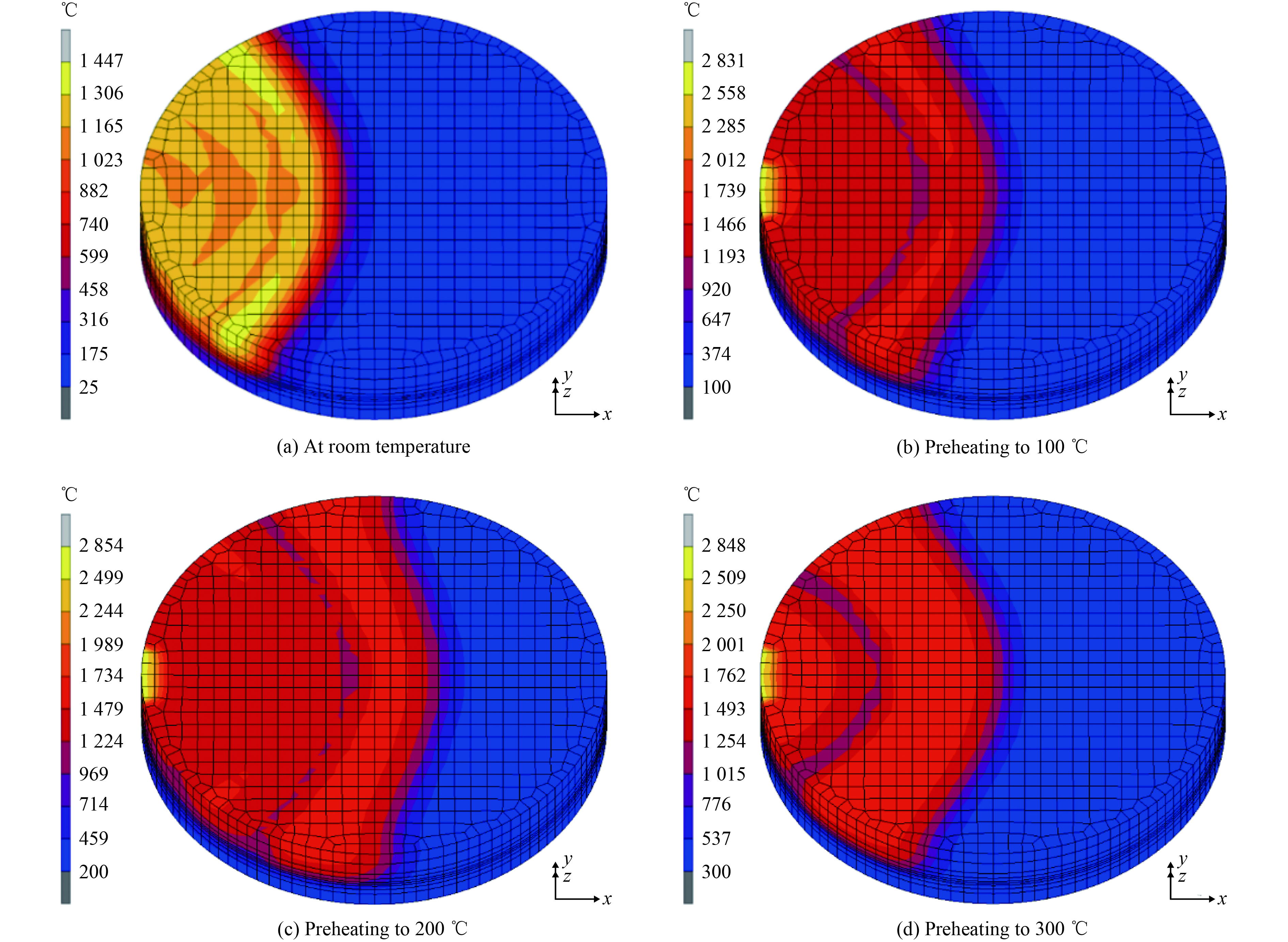

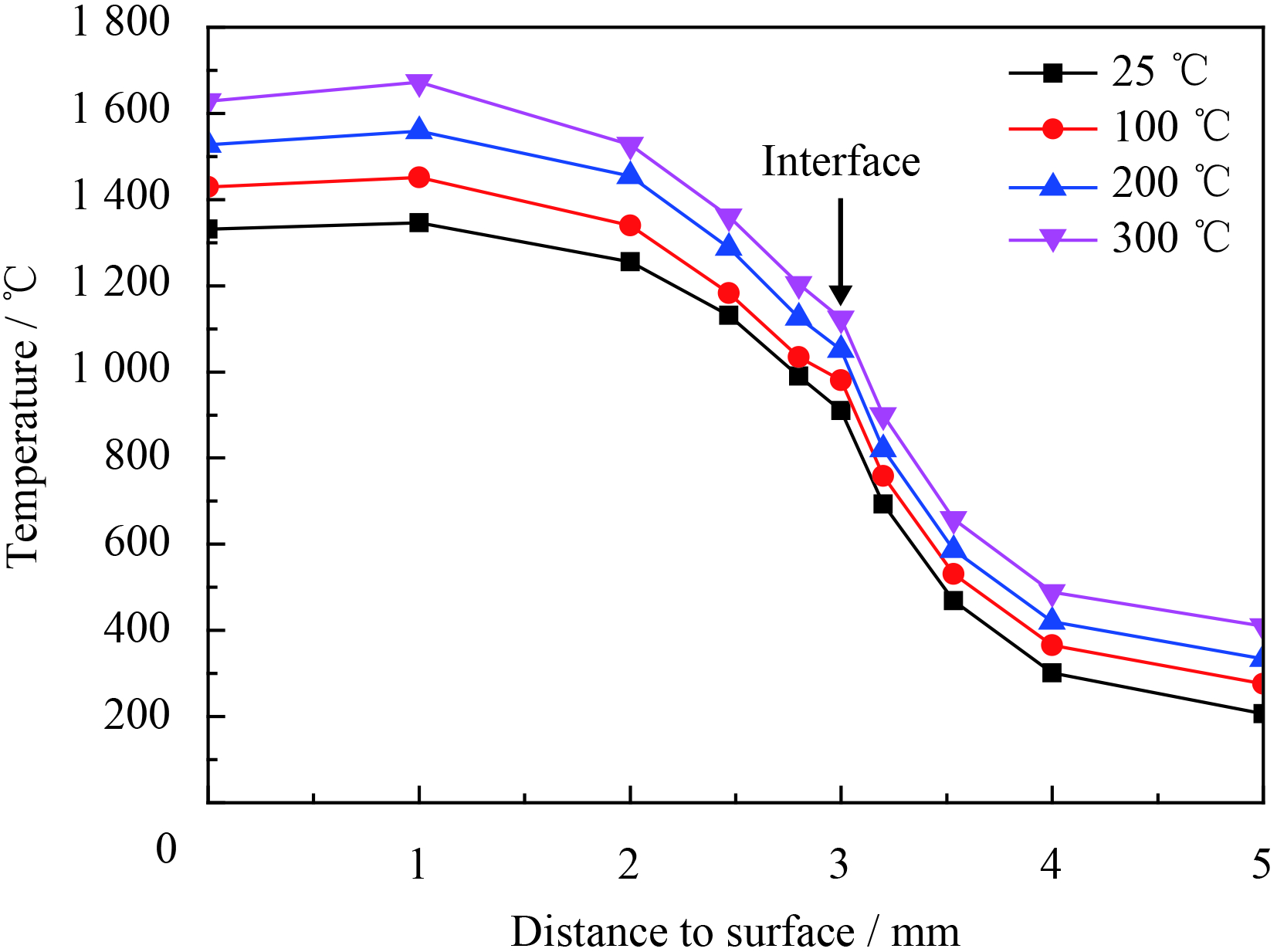

室温至565 ℃引燃Ni/Al时,该反应的绝热温度都为NiAl熔点(1 638 ℃),但反应产物中液相数量不同[17]。液相数量过少会导致产物孔隙率高,过多的液相数量会造成产物严重变形,保证适量的液相数量才可以获得致密且有一定厚度的NiAl涂层[19]。并且,适当提高初始温度可以改善涂层与基体连接性能。所以预热是制备NiAl涂层的重要手段,文中选择的最高预热温度为300 ℃。图9为室温、预热100、200和300 ℃时反应蔓延至某一时刻,压坯表面温度分布。通过改变初始温度,模拟计算不同预热温度对温度场的影响。由图9可见,蔓延波形状基本相同。预热温度100 ℃时,反应区温度主要为1 193~1 466 ℃。预热温度为200 ℃时,反应区的温度为1 224~1 479 ℃,蔓延波范围增加。随着预热温度继续增加到300 ℃,蔓延波范围更宽,燃烧温度在1 493 ℃以上。对此自蔓延反应时刻,提取模型中蔓延波中心位置沿厚度方向的温度变化,如图10所示。由图可见,Ni/Al压坯和基体的温度随着预热温度增加而增加。室温时压坯表面的最高温度为1 331.7 ℃,界面处温度为910.1 ℃。预热100、200和300 ℃后,压坯表面温度为1 429.7、1 527.3和1 628.0 ℃,依次增加了98.0、194.6和296.3 ℃。界面处的温度为980.5、1 051.2和1 123.3 ℃,依次增加了70.4、141.1和213.2 ℃。所以预热可以使整个反应体系温度增加,基体表面处的温度增加的幅度小于压坯中温度的增加幅度。

|

| 图 9 不同预热温度下的温度场分布 Figure 9 Temperature distribution with different preheating temperature |

|

| 图 10 不同预热温度下温度沿厚度方向的分布 Figure 10 Distribution of temperature along the thickness with different preheating temperature |

在制备涂层过程中,Ni/Al的自蔓延反应可以由压坯的一侧[4]或者中间位置[20]引燃。不同引燃位置使得燃烧波的蔓延过程不同,造成不同的温度场分布。通过该有限元模型对中间引燃Ni/Al压坯反应制备涂层的过程进行模拟分析。图11(a)(b)为压坯表面不同燃烧阶段的温度分布。自蔓延反应由电弧作用的中间位置引燃,并以此为圆心向外蔓延。蔓延过程中燃烧波的温度为1 238~1 429 ℃。燃烧波在0.25 s后扩展到整个压坯,此时的温度分布如图11(b)。相较由一侧引燃,中间引燃时燃烧波蔓延时间减少,燃烧更集中,所以在整个过程中压坯的燃烧温度更高。最后引燃的部分燃烧温度可达1 588 ℃,相较一侧引燃时的最高温度(1 441 ℃)高147 ℃。图11(c)(d)为基体表面的温度分布。受自蔓延反应的加热作用,基体温度分布与压坯表面类似。随着燃烧波的向外扩展,基体表面温度分布呈现环形温度分布。蔓延过程中基体最高温度区间为946~1 036 ℃。在蔓延结束时,基体的边缘温度可以达到1 100 ℃,较由一侧引燃时的最高温度(1 046.5 ℃)高53.5 ℃。由中间引燃时蔓延速率为50 mm/s,与由一侧引燃时的蔓延速率相同。

|

| 图 11 中间引燃NiAl压坯时温度场分布 Figure 11 Temperature distribution when NiAl ignited from the center |

(1)根据自蔓延反应机理提出具有温度判据的热源模型,模拟Ni/Al自蔓延反应过程中的温度场分布。通过与试验测量的蔓延速率、蔓延波形貌、压坯表面温度场对比,验证了该有限元模型的有效性。

(2)在自蔓延制备涂层过程中,基体表面温度跟随蔓延波先后达到最高温度,然后快速冷却到800 ℃左右,再开始缓慢冷却。各处的最高温度呈现波浪分布,温度范围为913.4~1 044 ℃ 。

(3)预热使整个涂层体系温度升高,并且预热对基体表面处温度的提升要略低于对Ni/Al压坯的燃烧温度的提升。在预热到300 ℃的条件下,基体表面的温度可以达到1 123.3 ℃,低于钢的熔点。

(4)由中间引燃Ni/Al反应时,燃烧波呈以引燃点为圆心的圆形向外蔓延。与一侧引燃时相比,蔓延速率相同,蔓延时间减半,压坯和基体中的温度更高。

| [1] | MORSI K. Review: reaction synthesis processing of Ni–Al intermetallic materials[J]. Materials Science And Engineering A-Structural Materials Properties Microstructure And Processing, 2001, 299: 1-15. |

| [2] | SCHULZ U, FRITSCHER K, EBACH A. Cyclic behavior of EB-PVD thermal barrier coating systems with modified bond coats[J]. Surface and Coatings Technology, 2008, 203(5-7): 449-455. |

| [3] | CULHA O, CELIK E, AZEM A, et al. Microstructural, thermal and mechanical properties of HVOF sprayed Ni–Al-based bond coatings on stainless steel substrate[J]. Journal of Materials Processing Technology, 2008, 204(1-3): 221-230. |

| 点击浏览原文 | |

| [4] | LI L., WANG LP, ZHAO L K, et al., Microstructure and adhesion strength of NiAl coating prepared on Q235 substrate by combustion synthesis assisted with Cu-Zn interlayer[J]. Surface and Coatings Technology, 2018, 344: 564-571. |

| [5] |

刘建华, 刘永葆, 刘莉, 等. 燃气轮机起动过程热障涂层的应力数值分析[J]. 中国表面工程, 2018, 31(1): 45-58.

LIU J H, LIU Y B, LIU L, et al. Numerical analysis of thermal stress on thermal barrier coatings in start-up stage for gas turbines [J]. China Surface Engineering, 2018, 31(1): 45-58 (in Chinese). |

| 点击浏览原文 | |

| [6] |

毕晓勤, 杨仲磊. 40Cr合金表面等离子熔覆温度场的数值模拟[J]. 中国表面工程, 2009, 22(3): 43-48.

BI X Q, YANG Z L. Simulation of temperature field in the cladding coated on 40Cr alloy by the plasma transferred arc [J]. China Surface Engineering, 2009, 22(3): 43-48 (in Chinese). |

| 点击浏览原文 | |

| [7] | WANG Y, YANG Z. Finite element analysis of residual thermal stress in ceramic-lined composite pipe prepared by centrifugal-SHS[J]. Materials Science and Engineering: A, 2007, 460-461: 130-134. |

| 点击浏览原文 | |

| [8] |

王百慧, 夏卫生, 吴丰顺, 等. Al/Ni薄膜自蔓延反应连接温度场模拟及分析[J]. 电子工艺技术, 2014(1): 6-10.

WANG B H, XIA W S, WU F S, et al. Simulation and analysis of temperature field of self-propagating reaction connection based on Al/Ni film[J]. Electronics Process Technology, 2014(1): 6-10 (in Chinese). |

| 点击浏览原文 | |

| [9] | CURFS, C, TURRILLAS X, VAUGHAN G. Al-Ni intermetallics obtained by SHS; A time-resolved X-ray diffraction study[J]. Intermetallics, 2007(15): 1163-1171. |

| [10] | LI H P, SEKHAR J A. The influence of the reactant size on the micropyretic synthesis of NiAl intermetallic compounds[J]. Journal of Materials Research, 1995, 10(10): 2471-2480. |

| 点击浏览原文 | |

| [11] | ZHU P, LI J C M, LIU C T. Reaction mechanism of combustion synthesis of NiAl[J]. Materials Science and Engineering A. 2002, 329: 57-68. |

| [12] |

张永刚, 韩雅芳, 陈国良, 等. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2001.

ZHANG Y G, HAN Y F, CHEN G L, et al. Structural intermetallics[M]. Beijing: National Defense Industry Press, 2001 (in Chinese). |

| [13] |

巴伦伊赫桑. 纯物质热化学数据手册[M]. 北京: 科学出版社, 2003.

BARIN I. Thermochemical data of pure substances[M]. Beijing: Science Press, 2003 (in Chinese). |

| [14] | CHEKHOVSKOI V Y, GUSEV Y V, TARASOV V D. Experimental study of the specific heat and enthalpy of copper in the range 300-2000K[J]. High Temperature High Pressures, 2002.3(34): 291-298. |

| [15] | DAVIS R J. Copper and copper alloy [M]. USA: ASM International, 2001. |

| [16] |

魏可臻, 张奇. 热电偶热传导测温中的动态响应时间和误差估计[J]. 测量技术学报, 2007, 21(6): 523-526.

WEI K Z, ZHANG Q. Dynamic response time and deviation estimate of thermocouple during heat-exchange temperature measurement[J]. Journal of Test and Measurement Technology, 2007, 21(6): 523-526 (in Chinese). |

| 点击浏览原文 | |

| [17] | ZHU P, LI J C M, LIU C T. Adiabatic temperature of combustion synthesis of Al–Ni systems[J]. Materials Science and Engineering: A, 2003, 357(1-2): 248-257. |

| 点击浏览原文 | |

| [18] | MUKASYAN A S, ROGACHEV A S, VARMA A. Mechanisms of reaction wave propagation during combustion synthesis of advanced materials[J]. Chemical Engineering Science, 1999(54): 3357-3367. |

| [19] | SEIJI M, TOMONORI O, YOSHINAO M. Amount of liquid phase during reaction synthesis of nickel aluminides. [J]. Intermetallics, 1997, 96: 45-49. |

| [20] | SIERRA C, VAZQUEZ A J. NiAl coating on carbon steel with an intermediate Ni gradient layer [J]. Surface and Coatings Technology, 2006, 200: 4383-4388. |