2. 南京工业大学 江苏省极端承压装备设计与制造重点实验室,南京 211816

2. Key Lab of Design and Manufacture of Extreme Pressure Equipment, Nanjing Tech University, Nanjing 211816

奥氏体不锈钢(ASS)氢脆(Hydrogen embrittlement,HE)敏感性较碳钢、低合金钢低,被认为是制造储氢罐、临氢设备的优选材料。早期工程界认为ASS性能不受氢的影响,但自20世纪50年代以来越来越多的研究表明ASS也具有一定的HE敏感性[1],并出现了在氢气环境下服役时发生失效的案例[2-3],尤其是亚稳态的ASS如301、304等[4-6]。HE主要表现为氢致塑性损减和氢致断裂抗性降低,对储氢设备的安全可靠有严重影响。现阶段普遍认为应变诱导α′马氏体相变是不稳定ASS发生严重HE的一个重要原因[7-8]。

奥氏体不锈钢低温气体渗碳强化(Low temperature gaseous carburization,LTGC)技术是二十世纪七八十年代逐渐发展起来的一种新型不锈钢表面强化技术。该技术在碳化物(M23C6)形成温度以下对不锈钢进行渗碳处理,可在不锈钢表面形成碳含量远远超过饱和溶解度的固溶渗碳强化层(也称为扩张奥氏体相,γC)。该强化层硬度极高,并产生极大的压缩残余应力。不仅大幅度提高不锈钢抗磨损及抗疲劳性能[9-10],还增强了材料抗点蚀和缝隙腐蚀性能[11-12]。近3年来国内外的研究表明,LTGC处理能够大幅度提高奥氏体不锈钢的稳定性。Li等[13]的研究表明,亚稳态的304L奥氏体不锈钢,经过LTGC处理后,在拉伸直至断裂的整个过程,渗碳层中均不会出现α′马氏体转变。Peng等[14]发现304L中由于预应变产生的α′马氏体在经过LTGC处理完全转变为扩张奥氏体。由于α′马氏体相变是奥氏体不锈钢HE敏感性增加关系密切,因此,文中研究了LTGC强化处理对亚稳态304L奥氏体不锈钢抗HE性能的影响,分析了LTGC处理提高奥氏体不锈钢抗HE性能的机理,为拓展LTGC技术的适用领域,解决工程问题提供理论参考。

1 制备与试验方法试验用材为商用10 mm厚的304L ASS钢板,各元素化学成分(质量分数)为:C 0.02%,Cr 18.28%,Mn 1.16%,Si 0.366%,Ni 8.01%,余量Fe。单轴拉伸试验采用如图1所示尺寸试样,为了避免表面形貌对结果可能的影响,用280~800号砂纸对试样表面逐级打磨,以保证所有试样试验前具有相同的表面状态。

|

| 图 1 拉伸试样的几何尺寸 Figure 1 Dimensions of the tensile specimen |

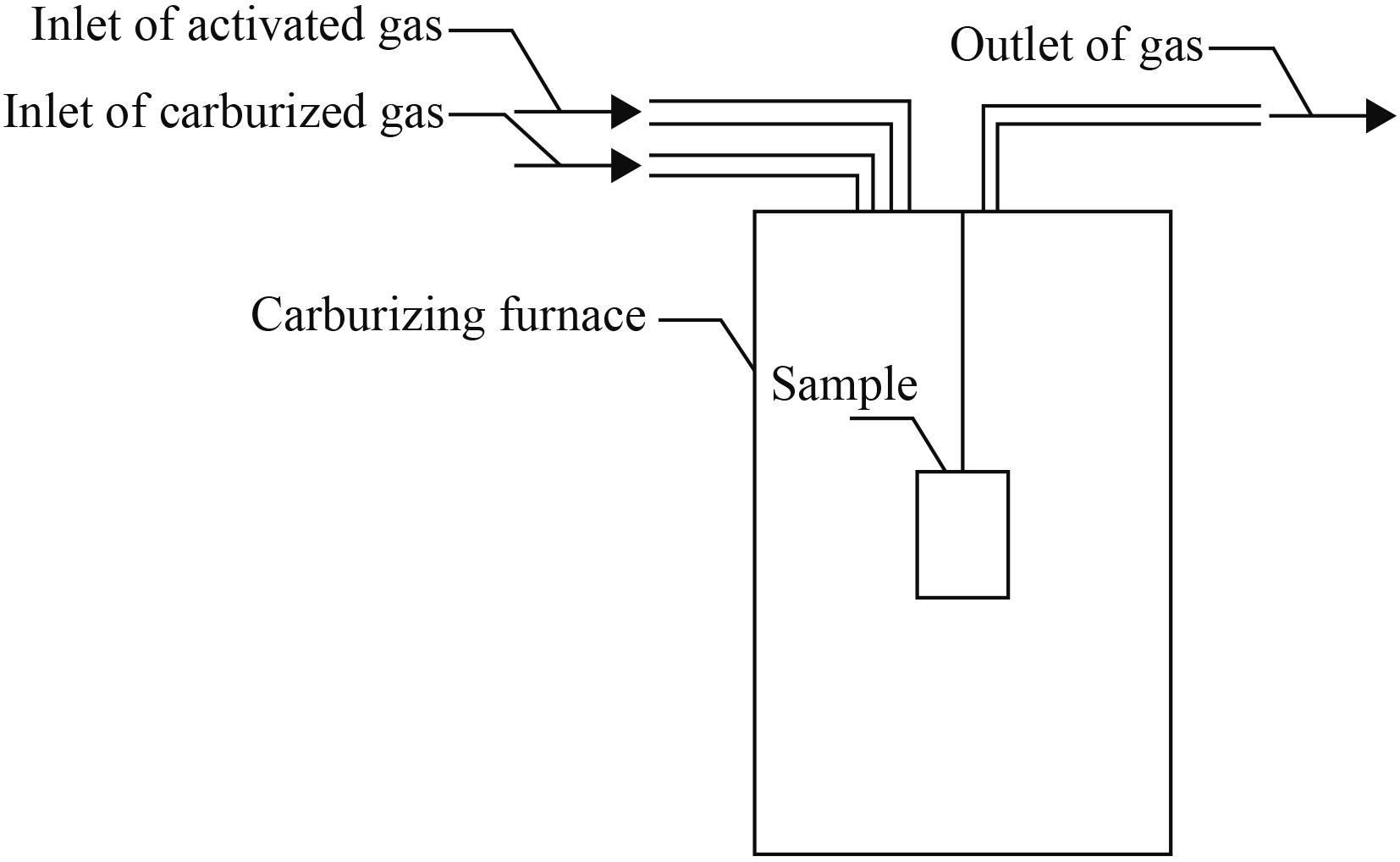

LTGC处理实验室自主研发的渗碳设备上进行,示意图如图2所示。渗碳工艺分活化和渗碳两个过程:首先将试样置于渗碳装置中,升温至250 ℃进行2~4 h活化处理(活化气氛为HCl和N2的混合气体),活化结束后关闭HCl通道,将温度升至470 ℃,通入渗碳气体(CO,H2,N2混合气体),进行渗碳处理,时间为30 h,具体工艺参数参见文献[15]。

|

| 图 2 低温气体渗碳试验装置示意图 Figure 2 Schematic illustration of low-temperature gas carburization testing apparatus |

采用ZEISS AXIO Imager型光学显微镜(OM)观察试样微观组织形貌,侵蚀试剂为Marble’s溶液;采用EPMA-1610型电子探针显微分析仪(EPMA)进行碳浓度分布测量;采用电化学充氢的方法将氢引入试样,充氢介质为0.5 mol/L的硫酸溶液(加入体积分数1‰的二硫化碳作为毒化剂),充氢时间48 h,电流密度50 mA/cm2,充氢温度15 ℃,充氢试验于通风橱中完成。

采用Rigaku Smartlab型X射线衍射仪对渗碳处理试样表面相结构进行分析,衍射靶为Cu靶,波长λ=0.154 056 nm,扫描范围为30°~90°,施加电压和电流为40 kV和30 mA,扫描速度为10°/min。采用Proto-IXRD型X射线残余应力测试仪,结合机械剥层的方法对渗碳层中的残余应力分布进行应力测量。采用Phenom ProX扫描电镜观察断口形貌。采用LECO氧氮氢测量仪进行氢含量测定。采用Shimadzu公司EHF-EV力学性能试验机进行慢应变单轴拉伸试验,由于不锈钢对HE较敏感的应变速率范围为10−3~10−7/s[16],试验中选择应变速率为2.5×10−4/s。

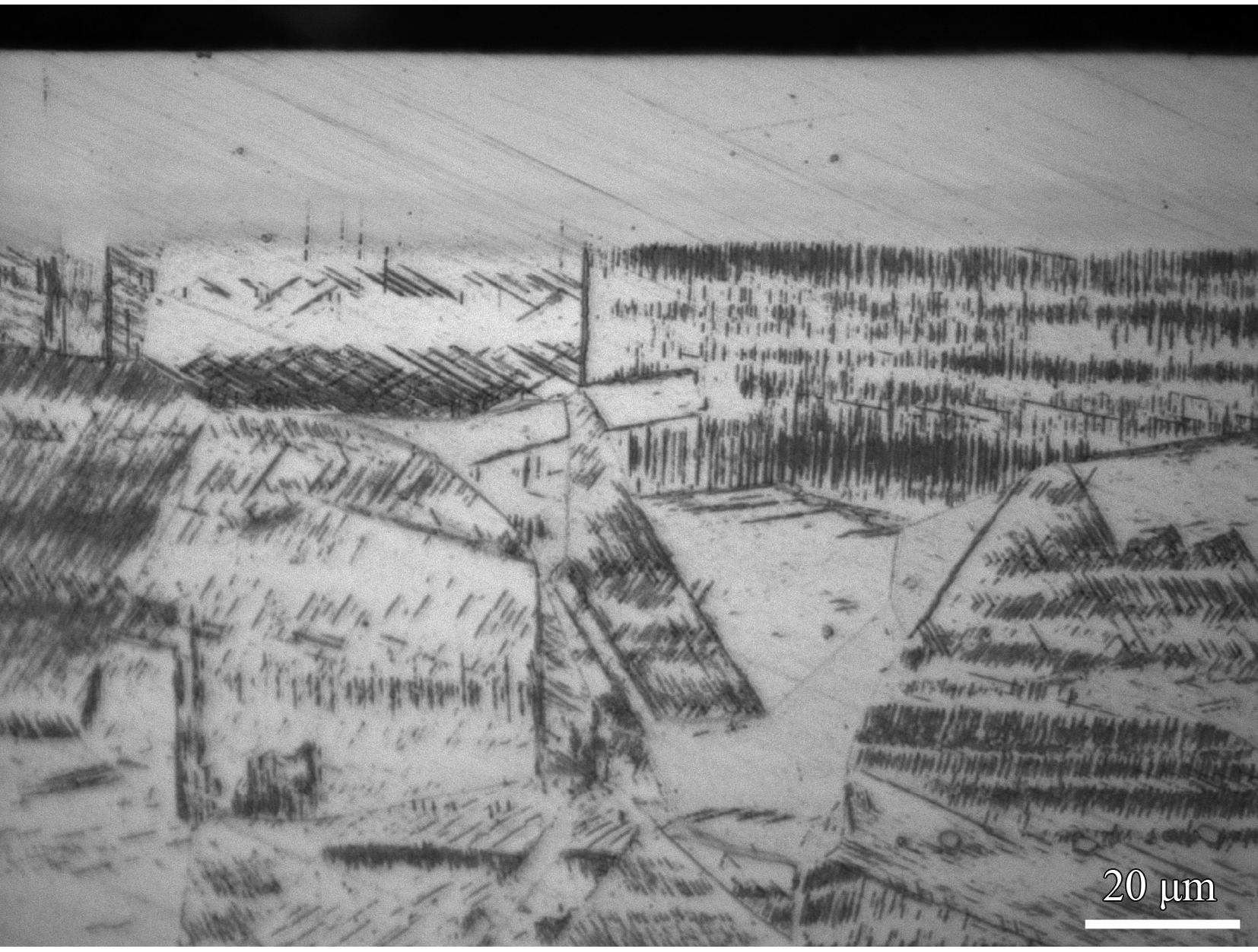

2 结果与讨论 2.1 渗碳强化层的特征304L奥氏体不锈钢经LTGC后截面金相如图3。可以看出,经Marble’s溶液侵蚀后,基体组织清晰显现,靠近表面约22 μm的渗碳层,仍保持“白亮”的抛光态特征,说明渗碳层较基体具有更强的抗蚀能力[17]。

|

| 图 3 304L渗碳试样截面金相 Figure 3 Cross section metallography of 304L carburizing specimen |

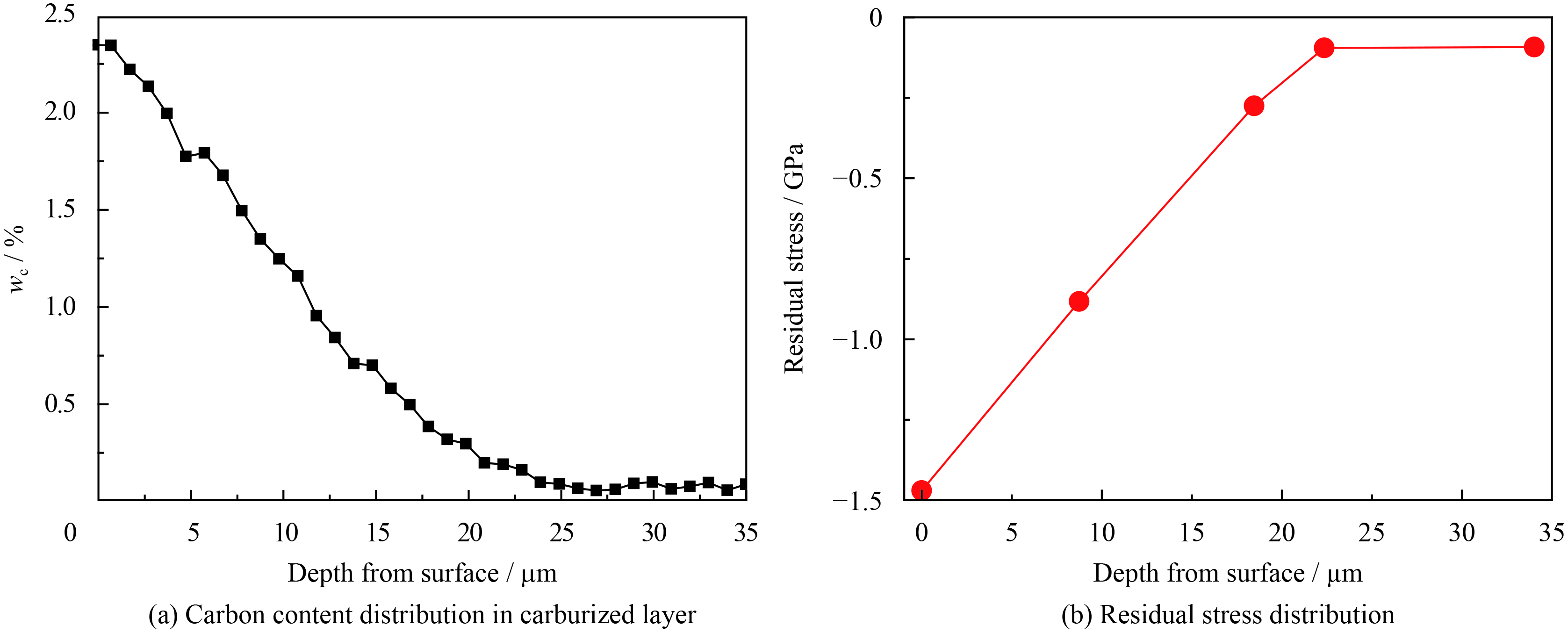

图4为渗碳层中碳含量(质量分数)测量结果。可以看出,渗碳层中的碳含量(质量分数)沿深度方向梯度分布,表面最高,质量分数约2%。根据碳含量的分布可确定的渗碳层深度约为22 μm,与金相观察结果一致。残余应力测量结果显示,渗碳层中产生了极大的压缩残余应力,表面最大,达到−1.47 GPa,沿深度方向递减,直至基体,约0 GPa。

可以看出,残余应力的大小与碳含量密切相关,表面碳含量最高,残余应力也最大,沿深度方向碳含量逐渐降低,残余应力也逐渐降低,当碳含量降低到基体碳含量时,残余应力也降低到约0 GPa。在LTGC过程中,碳原子固溶到奥氏体晶格,引起晶格膨胀,但渗碳层沿着试样表面切向的膨胀变形受到基体约束,故此在渗碳层中产生了压缩残余应力。碳含量越高,晶格膨胀程度越大,受到的基体约束也越大,因此残余应力大小与碳含量相关,这与Christiansen等[18]的研究结果一致。

|

| 图 4 碳含量与残余应力分布 Figure 4 Distribution of carbon content and residual stress |

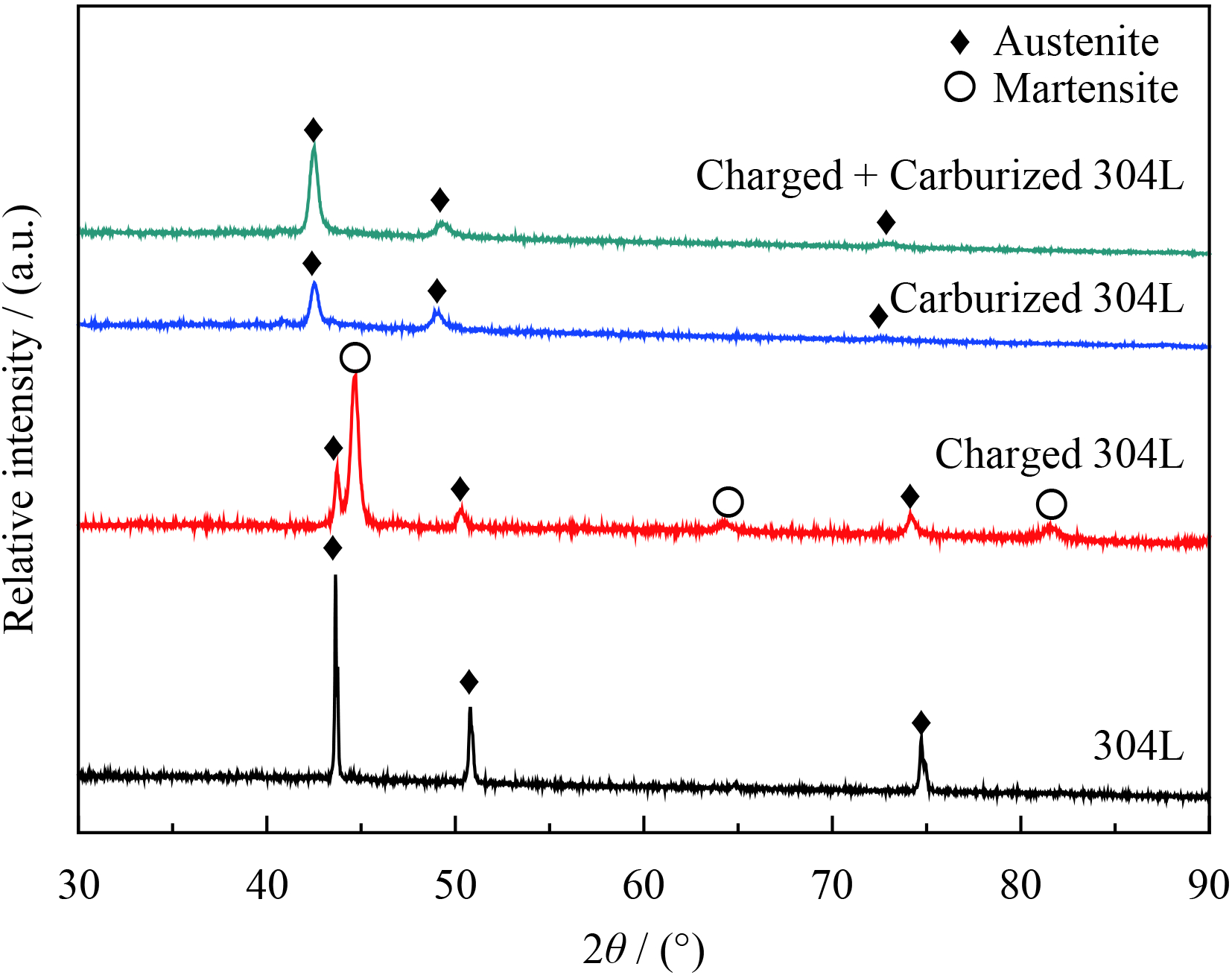

分别对304L充氢前后、LTGC处理前后及渗碳后304L充氢前后表面物相进行了XRD分析,结果如图5。可以看出,经电解充氢后,在未渗碳的304L表面发生了马氏体相变,而渗碳后的304L表面未见马氏体相变,仍为渗碳后的扩张奥氏体相。这说明LTGC能够抑制氢致α′马氏体的产生。

同时可以看出,渗碳后奥氏体的特征峰位置(即2θ角)向小角度偏移,这是因为碳原子固溶于奥氏体中,导致奥氏体晶面间距d增大[19]。

|

| 图 5 充氢前后涂层表面物相XRD分析 Figure 5 XRD patterns of surface phases of layers before and after charging hydrogen |

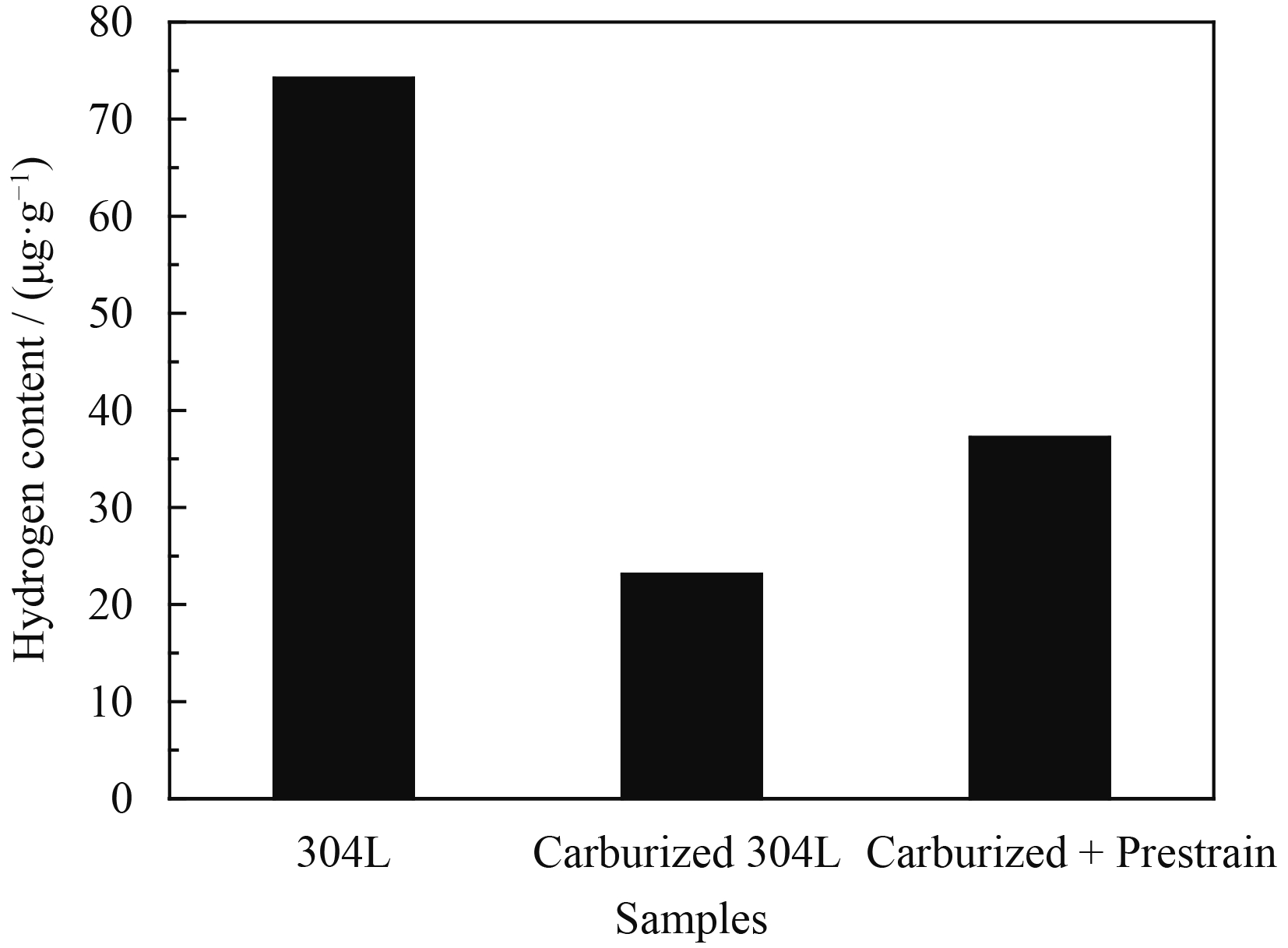

图6为304L和渗碳后304L充氢后的氢含量测定结果。304L充氢后,氢含量约为74.2 μg/g,而渗碳后304L氢含量仅为23.1 μg/g,减少了约70%,说明LTGC处理能够显著明显抑制氢进入304L不锈钢。由于渗碳后试样表面渗碳层中还产生了−1.5 GPa的压缩残余应力,为了研究残余应力对抗氢性能的影响,对渗碳后试样进行0.8%预应变,消除表面残余应力(通过X射线残余应力测试仪测量此时表面的残余应力约为0 GPa),而后进行充氢实验,该试样氢含量为37.2 μg/g。

充氢实验结果表明,低温气体渗碳层中的压缩残余应力均对抑制氢扩散也有重要贡献。

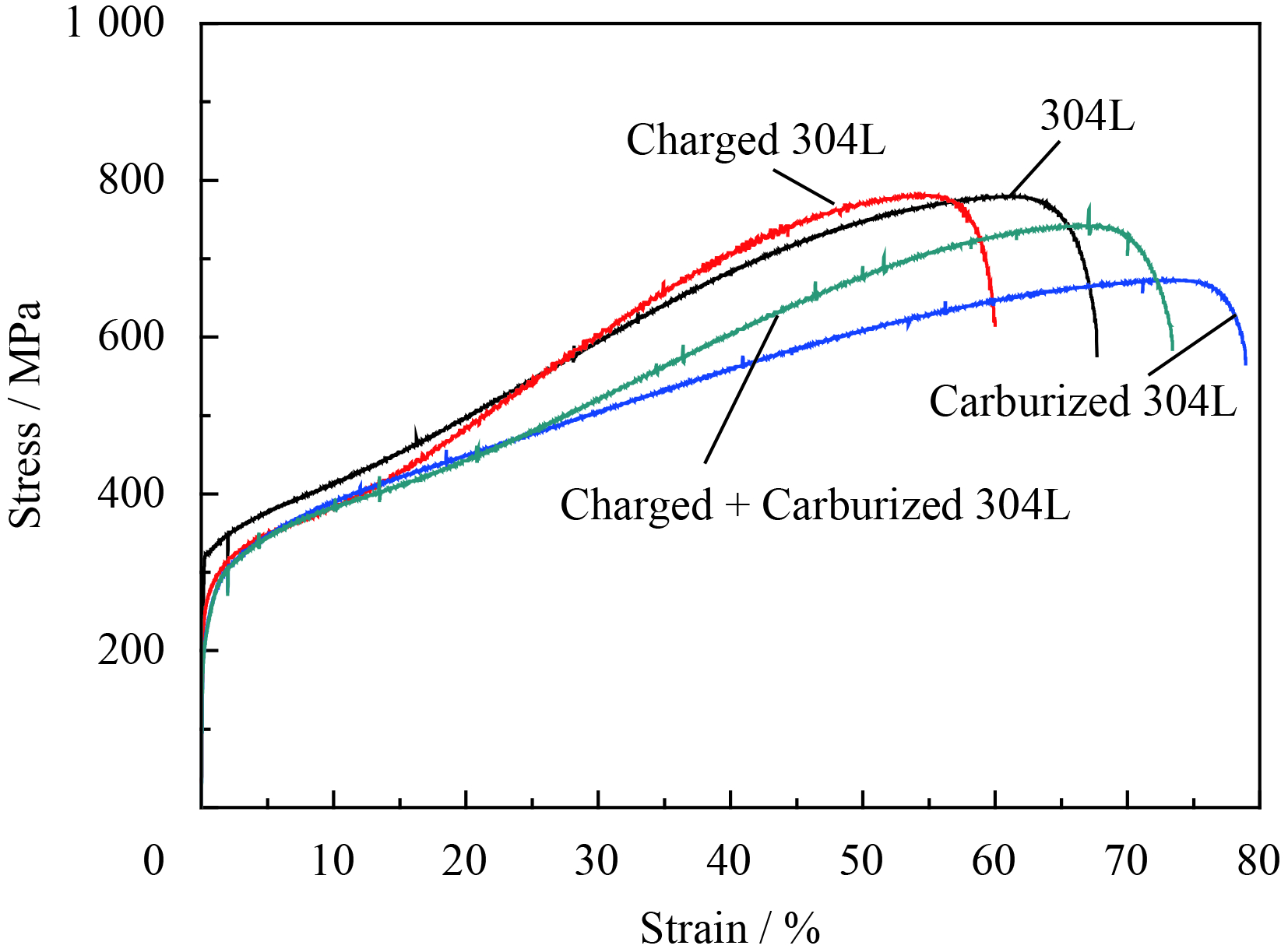

2.4 充氢前后伸长率的变化图7为充氢前后试样的拉伸曲线,由图可见,304L原始试样与304L渗碳处理表面强化试样充氢前后延伸率有所变化,304L原始材充氢前后的延伸率变分别为68%和60%,渗碳处理304L充氢前后的延伸率变分别为77%和73%,渗碳表面强化的304L充氢后延伸率变化减小。

氢对金属材料强度通常影响不大,主要降低伸长率,即所谓的氢致塑性减损,可用试样伸长率减损率来衡量金属的HE敏感性,即:

式中:δH为涉氢试样的延伸率;δ0为未涉氢试样的延伸率。δL越大,HE敏感性越大。美国No. NASA8-30744标准[20]规定:当δL>50%,为极度氢损伤;25%<δL<50%,为严重氢损伤;10%<δL<25%,为氢损伤;δL<10%,为无氢损伤。根据实验结果,304L试样充氢后δL=12%,发生了氢损伤,而渗碳后304L试样充氢后δL=5%,无氢损伤。

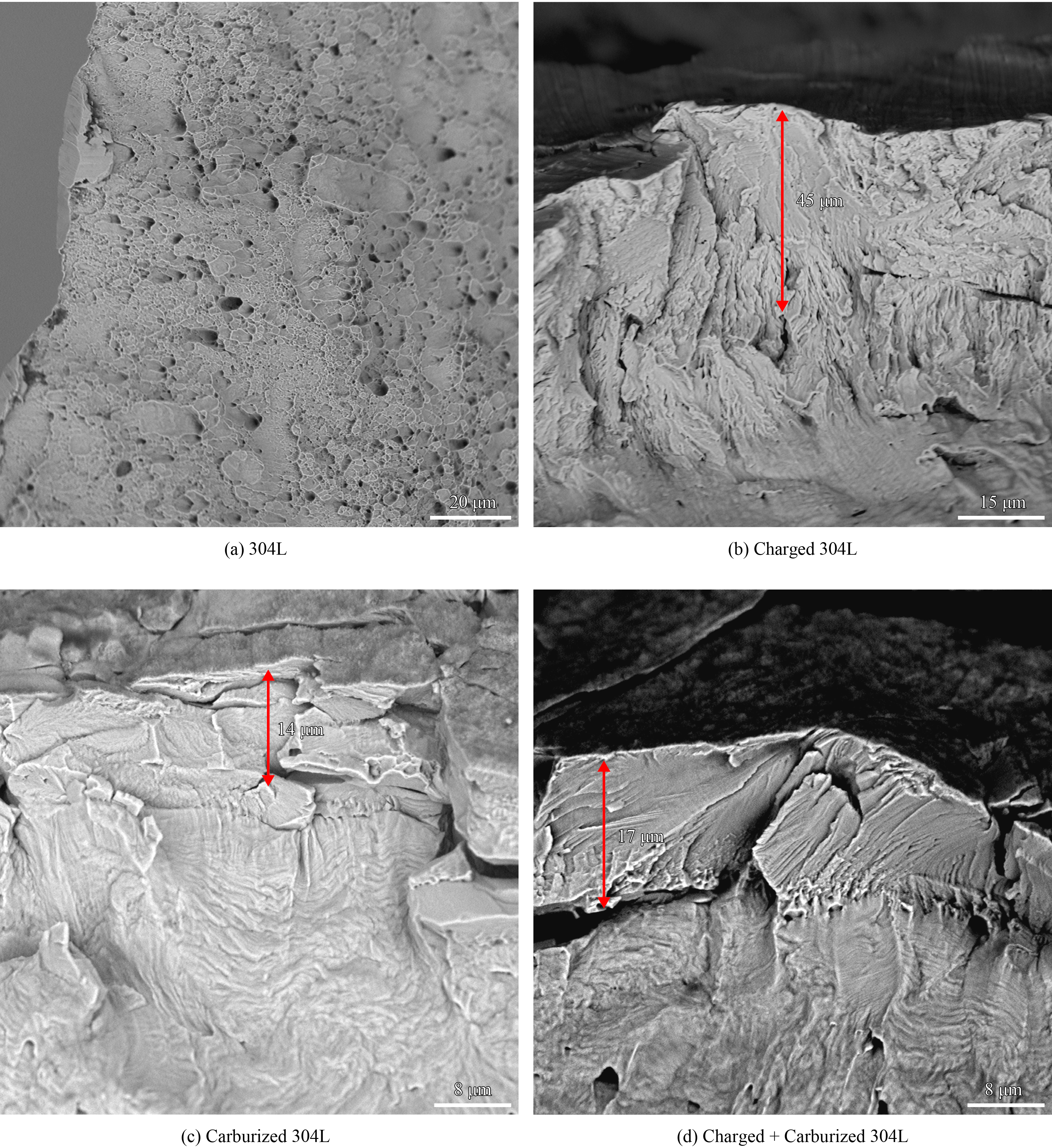

如图8(a)(b)所示,304L原始材料充氢前、后断口SEM形貌。未充氢的304L试样断口均表现为韧窝特征,而充氢后304L试样断口上近表面约45 μm的范围均表现为脆断特征。

图8(c)(d)为经渗碳表面强化处理试样充氢前后的拉伸断口特征。由于渗碳层中碳含量沿深度方向梯度降低,越靠近基体,碳含量越低,塑性越好,因此虽然渗碳层厚度达到约22 μm,但脆断区宽度仅有靠近表面的约14 μm范围。渗碳试样充氢后,脆断区宽度增加不明显,仅为约17 μm。

|

| 图 6 304L和渗碳304L充氢后的氢含量 Figure 6 Hydrogen content of 304L and carburizing 304L after charging hydrogen |

|

| 图 7 充氢前后试样的拉伸曲线 Figure 7 Tensile tests curves of samples before and after charging hydrogen |

|

| 图 8 304L及渗碳试样充氢前、后拉伸断裂特征 Figure 8 Fracture character of carburized 304L before and after charging hydrogen after tensile tests |

XRD物相分析结果显示,304L充氢后,试样表面产生了显著的α′马氏体相变,而经LTGC后的304L充氢后未见马氏体转变,这说明渗碳处理增加了304L奥氏体不锈钢的稳定性。这可以通过渗碳前后马氏体转变温度Ms和镍当量Nieq变化进行解释。

根据α′马氏体相变温度Ms与化学成分关系[21]:

可以看出,碳含量能够显著降低Ms点,根据所用的304L成分及低温气体渗碳后试样表面碳含量测量结果,可计算出渗碳前304L的Ms约为24 ℃,而渗碳后Ms大幅下降至绝对零度以下,这说明渗碳层的奥氏体相极其稳定,不会发生α′马氏体相变。

Nieq可通过Hirayama提出的公式(3)[22]计算:

当Nieq>25.7%时,ASS是稳定的,冷变形不会诱发α′马氏体相变;当22%<Nieq<24%时,冷变形可诱发α′马氏体相变;当Nieq<20.7%时,奥氏体是极不稳定的。同样可计算出,渗碳前304L的Nieq约为14(<20.7%),因此充氢过程中发生了显著的氢诱导马氏体相变。而304L经LTGC处理后,Nieq大幅增加到约38(>25.7%),因此经过LTGC处理后304L不锈钢由亚稳态变成了稳态,充氢后不会出现氢诱导马氏体相变。

众所周知,氢在奥氏体中溶解度高,但是扩散系数低[23-24],而在马氏体或铁素体中,虽然溶解度低,但是扩散系数高[25-26]。如果奥氏体不锈钢中出现马氏体,将促进氢扩散的发生[27]。文中研究表明,304L经LTGC处理后,渗碳层稳定性大幅提高,在充氢过程中无马氏体相变,因此抗氢性能大幅度提高。

另外,Takakuwa和Li等[28-29]的研究表明,压缩残余应力能够明显抑制H在金属中的扩散。文中结果也表明,在相同充氢条件下,LTGC处理能够使氢含量降低70% (从74.2 μg/g降至23.1 μg/g),但在消除渗碳层表面残余应力后再充氢,氢含量较去除残余应力前提高了约60% (从23.1 μg/g提高到37.2 μg/g),这说明渗碳层中的压缩残余应力,对抑制H扩散,也具有非常积极的作用。

3 结 论(1) 304L不锈钢经LTGC处理后,试样表面形成了约22 μm的渗碳层,渗碳层中不但固溶了大量的碳原子,而且还产生了极大的压缩残余应力,表面碳含量和残余应力最高,分别达到约2% (质量分数)和−1.47 GPa。

(2) 304L不锈钢经电解充氢后,试样表面产生了大量的α′马氏体相变,氢含量达到约74.2 μg/g;渗碳304L充氢后,表面无马氏体相变,氢含量仅为23.1 μg/g,减少了约70%,若消除残余应力后再充氢,氢含量提高到37.2 μg/g,较未去除残余应力试样增加了约60%。

(3) 单轴拉伸试验结果表明,电解充氢后,304L出现氢损伤,脆断深度由未充氢试样的0 μm增加到约45 μm,而渗碳后304L无氢损伤,脆断深度由渗碳层原始脆断深度的14 μm变为17 μm,变化不明显。

(4) 304L奥氏体不锈钢经过LTGC处理,表面形成了稳定性极高的渗碳层,通过抑制氢致马氏体相变,提高了304L不锈钢的抗氢性能,同时渗碳层中的压缩残余应力对抑制氢扩散,也具有重要的作用。

| [1] |

陈瑞, 郑津洋, 徐平, 等. 金属材料常温高压氢脆研究进展[J]. 太阳能学报, 2008, 29(4): 502-507.

CHEN R, ZHENG J Y, XU P, et al. Hydrogen embrittlement of metal materials in high-pressure hydrogen at normal temperature[J]. Acta Energiae Solaris Sinica, 2008, 29(4): 502-507(in Chinese). |

| 点击浏览原文 | |

| [2] |

逄金娥, 郭雪华. 不锈钢封头在低温临氢工况下的开裂分析[J]. 化工设备与管道, 2012, 49(4):64-67.

FENG J E, GUO X H. Cracking analysis of stainless steel heads under low temperature and hydrogen conditions[J]. Process Equipment And Piping, 2012, 49(4):64-67(in Chinese). |

| 点击浏览原文 | |

| [3] |

余存烨. 奥氏体不锈钢氢脆[J]. 全面腐蚀控制, 2015(8):11-15.

YU C Y. Hydrogen embrittlement on austenite stainless steel[J]. Total Corrosion Control, 2015(8): 11-15(in Chinese). |

| 点击浏览原文 | |

| [4] | HOLZWORTH M L. Hydrogen embrittlement of type 304L stainless steel[J]. Corrosion, 1969, 25(3):107-115. |

| 点击浏览原文 | |

| [5] | OHTANI N, ASANO S, FUJISHIMA Y, et al. hydrogen-induced transformation and embrittlement in 18-8 stainless steel[J]. Journal of the Japan Institute of Metals, 1973, 37(7): 746-753. |

| 点击浏览原文 | |

| [6] | STOLTZ R E, MOODY N R, PERRA M W. Microfracture model for hydrogen embrittlement of austenitic steels[J]. Metallurgical Transactions A, 1983, 14(7): 1528-1531. |

| 点击浏览原文 | |

| [7] | MARCHI C S, NIBUR K A, BALCH D K, et al. Hydrogen-assisted fracture of austenitic stainless steels[C]// 材料とプロセス : 日本鉄鋼協会講演論文集= Current advances in materials and processes : report of the ISIJ meeting, 2010. |

| [8] | MARCHI C S, SOMERDAY B P, TANG X, et al. Effects of alloy composition and strain hardening on tensile fracture of hydrogen-precharged type 316 stainless steels[J]. International Journal of Hydrogen Energy, 2008, 33(2):889-904. |

| 点击浏览原文 | |

| [9] | CESCHINI L, CHIAVARI C, LANZONI E, et al. Low-temperature carburised AISI 316L austenitic stainless steel: wear and corrosion behaviour[J]. Materials & Design, 2012, 38(400): 154-160. |

| [10] | AGARWAL N, KAHN H, AVISHAI A, et al. Enhanced fatigue resistance in 316L austenitic stainless steel due to low-temperature paraequilibrium carburization[J]. Acta Materialia, 2007, 55(16): 5572-5580. |

| 点击浏览原文 | |

| [11] | SUN Y. Corrosion behaviour of low temperature plasma carburised 316L stainless steel in chloride containing solutions[J]. Corrosion Science, 2010, 52(8): 2661-2670. |

| 点击浏览原文 | |

| [12] | BUHAGIAR J, SPITERI A, SACCO M, et al. Augmentation of crevice corrosion resistance of medical grade 316LVM stainless steel by plasma carburising[J]. Corrosion Science, 2012, 59(6):169-178. |

| [13] | LI W, ZHU X, WANG C, et al. Effect of S-phase on the hydrogen induced phase transition and hydrogen embrittlement susceptibility in AISI 304 stainless steel[J]. Materials Today Proceedings, 2015, 2: S691-S695. |

| 点击浏览原文 | |

| [14] | PENG Y, GONG J, JIANG Y, et al. The effect of plastic pre-strain on low-temperature surface carburization of AISI 304 austenitic stainless steel[J]. Surface & Coatings Technology, 2016, 304:16-22. |

| [15] |

姜勇, 李洋, 张显程,等. 低温超饱和气体渗碳对316L奥氏体不锈钢力学性能的影响[J]. 中国表面工程, 2018, 31(1): 32-38.

JIANG Y,LI Y,ZHANG X C, et al.Effects of Low temperature supersaturation gaseous carburization on mechanical properties of 316L austenitic stainless steel[J].China Surface Engineering, 2018, 31(1): 32-38. (in Chinese). |

| 点击浏览原文 | |

| [16] |

李秀艳, 李依依. 奥氏体合金的氢损伤[M]. 北京: 科学出版社, 2003.

LI X Y, LI Y Y. Hydrogen damage of austenitic alloy[M]. Beijing: Beijing Science Press, 2003(in Chinese). |

| [17] | CHRISTIANSEN T, SOMERS M A J. Characterisation of low temperature surface hardened stainless steel[J]. 2006, 9. |

| [18] | CHRISTIANSEN T L, SOMERS M A J. Low-temperature gaseous surface hardening of stainless steel: the current status[J]. International Journal of Materials Research, 2009, 100(10): 1361-1377. |

| 点击浏览原文 | |

| [19] |

高峰, 巩建鸣, 姜勇, 等. 316L奥氏体不锈钢低温气体渗碳后的表面特性[J]. 金属热处理, 2014, 39(12): 102-106.

GAO F,GONG J M,JIANG Y,et al. Surface performance of 316L austenitic stainless steel after low temperature gas carburizing[J]. Heat Treatment of Metals, 2014, 39(12): 102-106( in Chinese). |

| 点击浏览原文 | |

| [20] | Safety Standard for Hydrogen and Hydrogen Systems. Guidelines for hydrogen system design, materials selection, operation, storage, and transportation[M]. USA: National Aeronautics and Space Administration, 1997. |

| [21] | Verein Deutscher Eisenhüttenleute. Werkstoffkunde Stahl[M]. Berlin: Springer Berlin Heidelberg, 1984. |

| [22] | HIRAYAMA T, OGIRIMA M. Influence of chemical composition on martensitic transformation in Fe-Cr-Ni stainless steel[J]. Journal of the Japan Institute of Metals, 1970, 34(5): 507-510. |

| 点击浏览原文 | |

| [23] | OWCZAREK E, ZAKROCZYMSKI T. Hydrogen transport in a duplex stainless steel[J]. Acta Materialia, 2000, 48(12): 3059-3070. |

| 点击浏览原文 | |

| [24] | SAN MARCHI C W, SOMERDAY B P. Technical reference for hydrogen compatibility of materials[J]. Austenitic Stainless Steels Type, 2010, 35(18): 9736-9745. |

| 点击浏览原文 | |

| [25] | ZAKROCZYMSKI T, OWCZAREK E. Electrochemical investigation of hydrogen absorption in a duplex stainless steel[J]. Acta Materialia, 2002, 50(10): 2701-2713. |

| 点击浏览原文 | |

| [26] | Gesnouin C, Hazarabedian A, Bruzzoni P, et al. Effect of post-weld heat treatment on the microstructure and hydrogen permeation of 13CrNiMo steels[J]. Corrosion Science, 2004, 46(7):1633-1647. |

| 点击浏览原文 | |

| [27] | WANG Y, LI X, DOU D, et al. FE analysis of hydrogen diffusion around a crack tip in an austenitic stainless steel[J]. International Journal of Hydrogen Energy, 2016, 41(14):6053-6063. |

| 点击浏览原文 | |

| [28] | TAKAKUWA O, NISHIKAWA M, SOYAMA H. Numerical simulation of the effects of residual stress on the concentration of hydrogen around a crack tip[J]. Surface & Coatings Technology, 2012, 206(11-12): 2892-2898. |

| [29] | LI X, ZHANG J, WANG Y, et al. The dual role of shot peening in hydrogen-assisted cracking of PSB1080 high strength steel[J]. Materials & Design, 2016, 110(1): 602-615. |