2. 燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004

2. State Key Laboratory of Metastable Materials Science & Technology, Yanshan University, Qinhuangdao 066004, Hebei

无碳化物贝氏体因其具有优异的综合力学性能和低廉的价格而倍受关注。在无碳化物贝氏体中,硅元素的加入可以有效地抑制脆硬渗碳体的析出,使其显微组织由贝氏体铁素体和富碳残余奥氏体组成,从而保证了贝氏体钢在具有高强度、高硬度的同时兼顾良好的延展性[1]。

将高碳高硅钢进行低温长时间等温转变,制备出由纳米级的贝氏体片条和富碳的残余奥氏体薄层构成的纳米贝氏体钢,其强度达到2.5 GPa,并且韧性高达30 MPa•m1/2[1]。T. S. Wang等人[2]在300℃对中碳低合金钢过冷奥氏体进行压缩变形,制备出高性能贝氏体钢,硬度 (628±33) HV。以上研究表明,强化奥氏体是制备高性能贝氏体的关键。

T. Sourmail等人[3]将100CrSiMn6钢淬火处理后,在230~350℃范围内进行长时间等温处理,通过长时间的等温过程,将合金中未发生马氏体相变的残余奥氏体发生贝氏体转变,从而降低合金中残余奥氏体体积分数,进而大幅提升合金钢硬度。高碳高合金元素的加入提高了奥氏体的稳定性,降低了贝氏体转变开始温度(Bs)[4]。通过高碳和低温转变,使奥氏体强度显著提高,可以有效的将贝氏体片条厚度控制在50 nm以内。同时,过冷奥氏体形变也可以有效地强化奥氏体,降低马氏体转变开始温度(Ms),使在较低温度制备中碳贝氏体成为可能[2, 5]。研究还发现,减小奥氏体晶粒尺寸可以有效强化奥氏体,增加了马氏体相变抗力,从而降低了马氏体相变开始温度[5-7]。这就为低温制备高性能贝氏体提供了条件[4, 8]。L. J. Zhao等人[9]在低于Ms条件下进行盐浴淬火,成功的制备出具有贝氏体显微组织的合金钢,通过分析证明了预先形成的马氏体组织能够有效的提高贝氏体转变速率,并细化其显微组织,使合金的力学性能大幅提升。

激光熔覆技术具有能量密度高、冷速快以及热输入量可控等优点,广泛应用于材料表面改性的研究中[10-11]。B. Borges等人[12]针对H13模具钢、316不锈钢以及P20工具钢的激光熔覆过程缺陷的产生进行了全面的分析,通过对制备工艺的优化改进,为抑制缺陷形成,提供了有效的方法和措施。Krishna M等人[13]采用激光技术,对AISI420合金钢进行表面改性,通过进行大量的工艺试验,并对其显微组织和力学性能进行表征,结果表明,激光能量密度的降低能够增加奥氏体的形成速率,从而细化显微组织,使得表层硬度提高55%。G. F. Sun等人[14]使用激光辅助直接金属沉积技术制备AISI 4340钢涂层,分析了涂层的缺陷密度和显微结构特性,评估孔隙率对断裂行为的影响,并提出了孔隙度和残余应力断裂机理,为工艺改善、提高涂层力学性能提供了理论基础。

对于合金钢而言,激光熔覆过程可以极大的细化奥氏体,从而降低Ms温度[15]。然而,常规情况下,对中低碳钢进行激光熔覆仅会获得马氏体组织。而在激光熔覆过程中产生热应力是不可避免的,过高的马氏体相含量易使涂层发生开裂[16]。

针对以上分析,文中通过对低碳高硅钢进行控温激光熔覆制备贝氏体涂层,在涂层的显微组织中引入韧性较好的贝氏体结构,并进一步研究该涂层的显微组织与力学性能。通过与盐浴淬火工艺制备的贝氏体钢相对比,验证控温激光熔覆技术在贝氏体钢表面强化领域的作用。在此基础上,分析不同激光移动速度对激光熔覆层显微组织与力学性能的影响,并进一步研究激光处理对贝氏体相变过程中碳元素再分布规律的影响。

1 试 验试验采用Q235钢板作为基板进行激光熔覆实验。熔覆层试样和盐浴淬火对比试样的化学成分如表1所示。

| Element | C | Si | Mn | Cr | Ni | Mo | Fe |

| Cladding powder | 0.26 | 2.10 | 1.82 | 1.42 | 0.50 | 0.44 | Bal. |

| Salt bath quenching sample | 0.24 | 2.00 | 1.40 | 1.00 | 0.40 | 0.31 | Bal. |

| Cladding coating | 0.25 | 1.83 | 1.61 | 1.18 | 0.46 | 0.34 | Bal. |

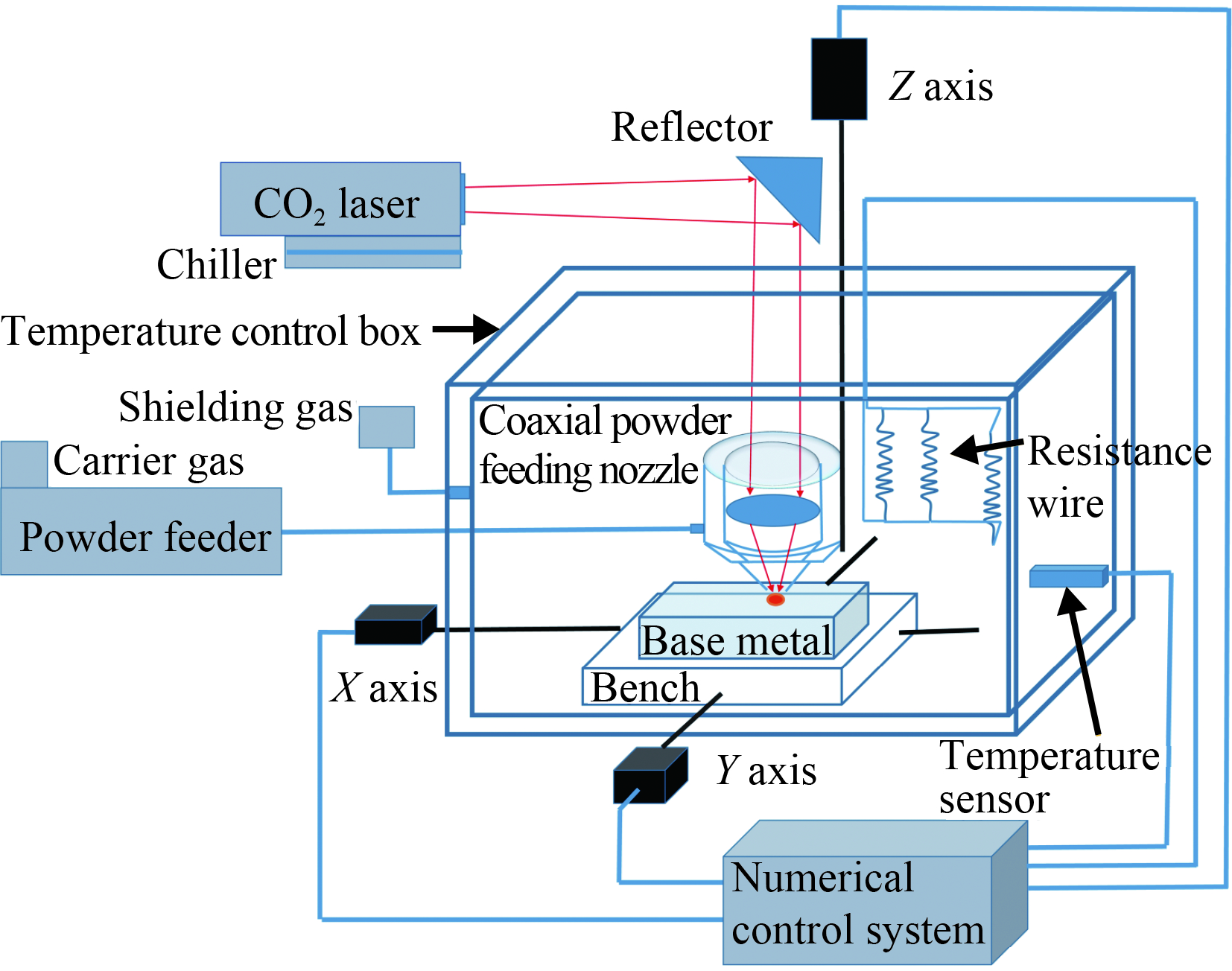

采用MUCG83软件[17-18]计算出试验所用激光熔覆合金的Ms温度为362 ℃,盐浴淬火试样的Ms温度为358 ℃。将Q235钢板加工成100 mm × 100 mm× 20 mm的样块进行控温激光熔覆试验,控温激光熔覆试验装置示意图如图1所示。

控温激光熔覆及后续等温实验均在控温箱中进行,控温箱具有保温隔层,以确保试验温度可以长时间保持在设定温度。控温激光熔覆试验分为3步:①将试样置于350℃控温箱中,并充入氩气进行保护;②当试样温度保持在350℃后,进行激光熔覆试验。激光工艺参数的选择以能够将熔覆粉末充分熔化并铺展形成良好熔池为主要依据[19-20]。试验中,选用CO2横流激光器,激光功率P=1.8 kW,离焦量δ=5 mm,光斑直径D= Φ3 mm,搭接率为ε= 8%~12%,送粉方式为同步侧向送粉,激光移动速度分别为v=7.5、15和37.5 mm/s,分别命名为S1、S2和S3试样;③激光熔覆后试样继续在350℃下保温1 h,完成贝氏体转变后空冷至室温。与此同时,选择成分相近的试样进行微观组织与性能的对比。对比试样加热至1 000℃,保温15 min,充分奥氏体化后快速移入370℃熔融盐中,并保温1 h,制备出无碳化物贝氏体,并命名为S试样。

将激光熔覆试样和盐浴淬火试样在打磨、抛光后,进行组织观察和性能测定。选用4%硝酸酒精对试样表面进行腐蚀,采用光学显微镜(AXiover 200MAT)进行显微组织观察。

制备无表面应力的X射线衍射试样,采用X射线衍射仪(D/max-2500/PC)进行结构检测。扫描方式为步进扫描,扫描范围为40°~120°,步长为0.02°,停留时间为2 s。采用Materials Analysis Using Diffraction (MAUD)软件对XRD衍射结果进行Rietveld精修分析[21-22]。

采用透射电子显微镜(JEM-2010)对试样微观结构进行观察分析。采用显微硬度测试系统(FM-ARS 9000)和原位纳米力学测试系统(TriboIndent)对试样进行硬度分析。在进行显微硬度测试时,采用100 g载荷。在进行纳米压痕测试时,加载力选取5 mN。

采用CETR UMT-3型往复式摩擦磨损试验机对试样表面摩擦学性能进行分析,磨损试样尺寸为10 mm × 10 mm × 20 mm,摩擦副为直径为Φ6.4 mm的YG8硬质合金球。摩擦磨损参数如表2所示。

|

| 图 1 控温激光熔覆试验装置示意图 Figure 1 Schematic of temperature-controlled laser cladding test device |

| Parameters | Values |

| Load / N | 50 |

| Frequency / Hz | 1.6 |

| Test distance / mm | 12 |

| Test time / min | 30 |

| Test temperature / ℃ | 20 |

图2为4组试样的显微组织形貌。从图2(a)中可以看出,S试样显微组织由贝氏体铁素体和残余奥氏体构成。S1试样显微组织依旧为贝氏体铁素体和残余奥氏体组成,但其组织发生了显著细化,两相分布更为均匀,如图2(b)所示。激光熔覆试样,奥氏体被细化,使该合金在350℃等温就可以制备出显微组织均匀细小的贝氏体显微组织。如图2(b)~(d)所示,随激光移动速度的增加,熔覆后合金的冷速增加,显微组织细化效果更加明显。

|

| 图 2 熔覆层和盐浴淬火试样显微组织 Figure 2 OM microstructure of the cladding coating and salt bath quenching samples |

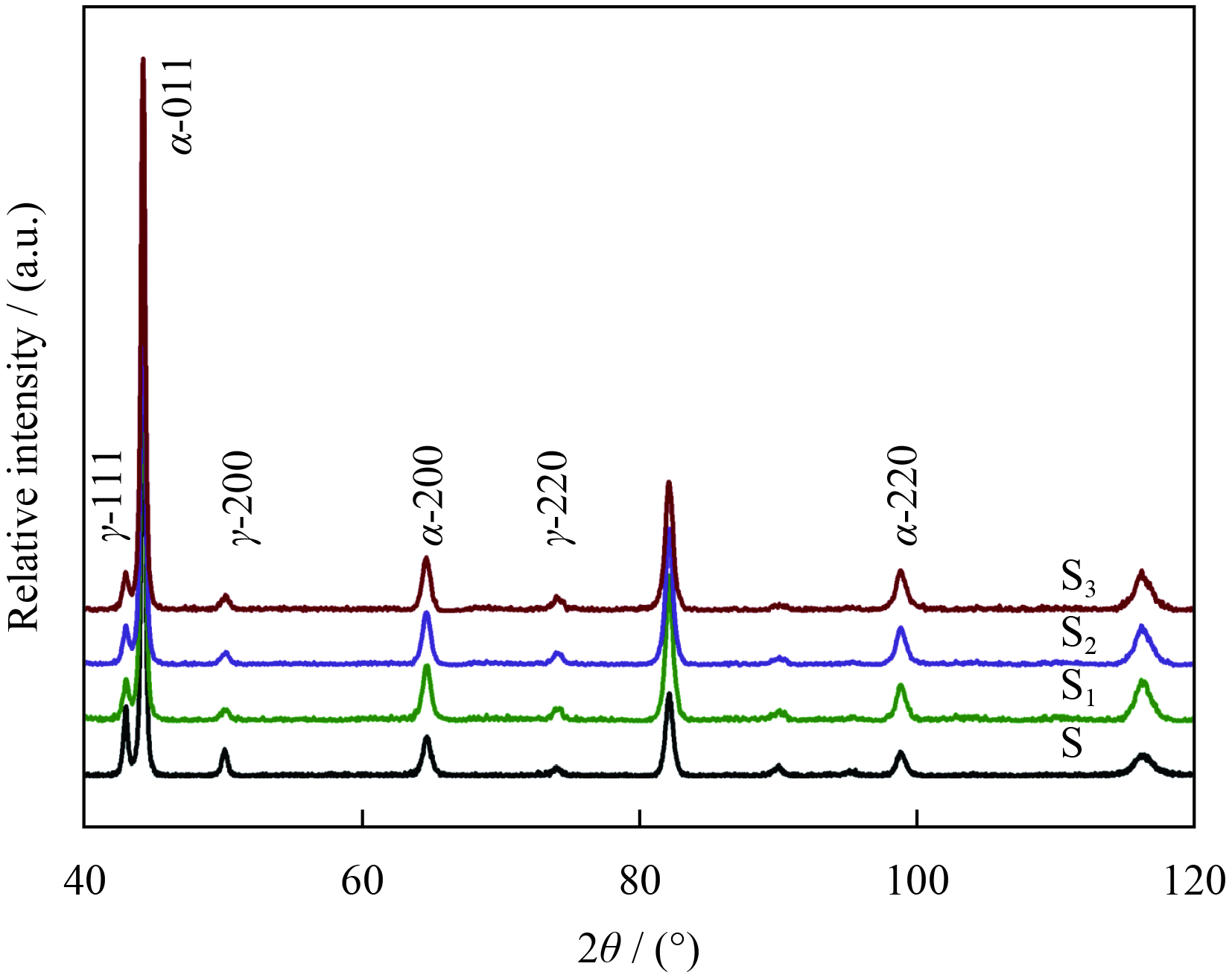

图3为4组试样的X射线衍射谱图,可以看出,4组试样物相均由α-Fe和γ-Fe构成。硅元素的加入抑制了渗碳体的析出,4组试样的物相结构中无渗碳体。与S试样相对比,激光熔覆试样中残余奥氏体衍射峰相对强度明显降低,表明残余奥氏体相体积分数明显下降。为定量分析激光熔覆对无碳化物贝氏体两相晶体结构变化规律,对图3中结果进行Rietveld精修。

|

| 图 3 熔覆层和盐浴淬火试样XRD衍射图谱 Figure 3 XRD patterns of the cladding coating and salt bath quenching samples |

激光熔覆后铁素体晶格常数由2.869 2 Å增加到2.869 7 Å。F.G. Caballero等[4, 23]通过原子探针层析技术检测出无碳化物贝氏体钢中合金元素在经过400 ℃回火1 h,并未发生扩散偏聚,因此,无碳化物贝氏体晶格常数的变化只能由碳元素的间隙固溶引起。同时,S试样残余奥氏体相含量(体积分数)为17.2 %,S1试样残余奥氏体相含量(体积分数)为13.8%。随着激光移动速度的增加,残余奥氏体相含量逐渐降低,当激光移动速度达到37.5 mm/s时,残余奥氏体相含量(体积分数)降低至10.9%。

碳元素在面心立方晶体和体心立方晶体中均以八面体间隙形式固溶,但其在两相中的固溶度不同[24]。因此,残余奥氏体体积分数下降验证了更多的碳元素固溶于铁素体中。激光熔覆可以大幅度减小无碳化物贝氏体钢中的微晶尺寸。无碳化物贝氏体钢表面经过激光熔覆,铁素体微晶尺寸由86.3 nm减小至67.0 nm,残余奥氏体微晶尺寸由58.1 nm减小至32.3 nm。

该成分合金钢Ms温度为362℃。由于激光的强化作用,增加了过冷奥氏体的稳定性,所以能够对试验过程中低碳钢的Ms温度有一定的降低。对于低碳合金钢,提高贝氏体转变温度能够使过冷奥氏体体积分数降低,从而存在一个温度差值(ΔT)=试验等温温度-Ms。当ΔT增加时,残余奥氏体体积分数降低[3]。因而,提高激光扫描速度,可以有效提高过冷奥氏体强度,从而降低该成分合金钢的Ms温度。换言之,在试验温度不变的情况下,提高激光扫描速度,可以有效增加ΔT。因此,当激光移动速度提高时,试样的Ms温度降低,从而出现了残余奥氏体体积分数的减少的现象。激光熔覆过程具有极高的冷却速度,能够对奥氏体晶粒起到细化作用,有效增加涂层的强度,而从增加了马氏体相变阻力,延缓了马氏体相变的发生,进而导致涂层马氏体转变开始温度降低。

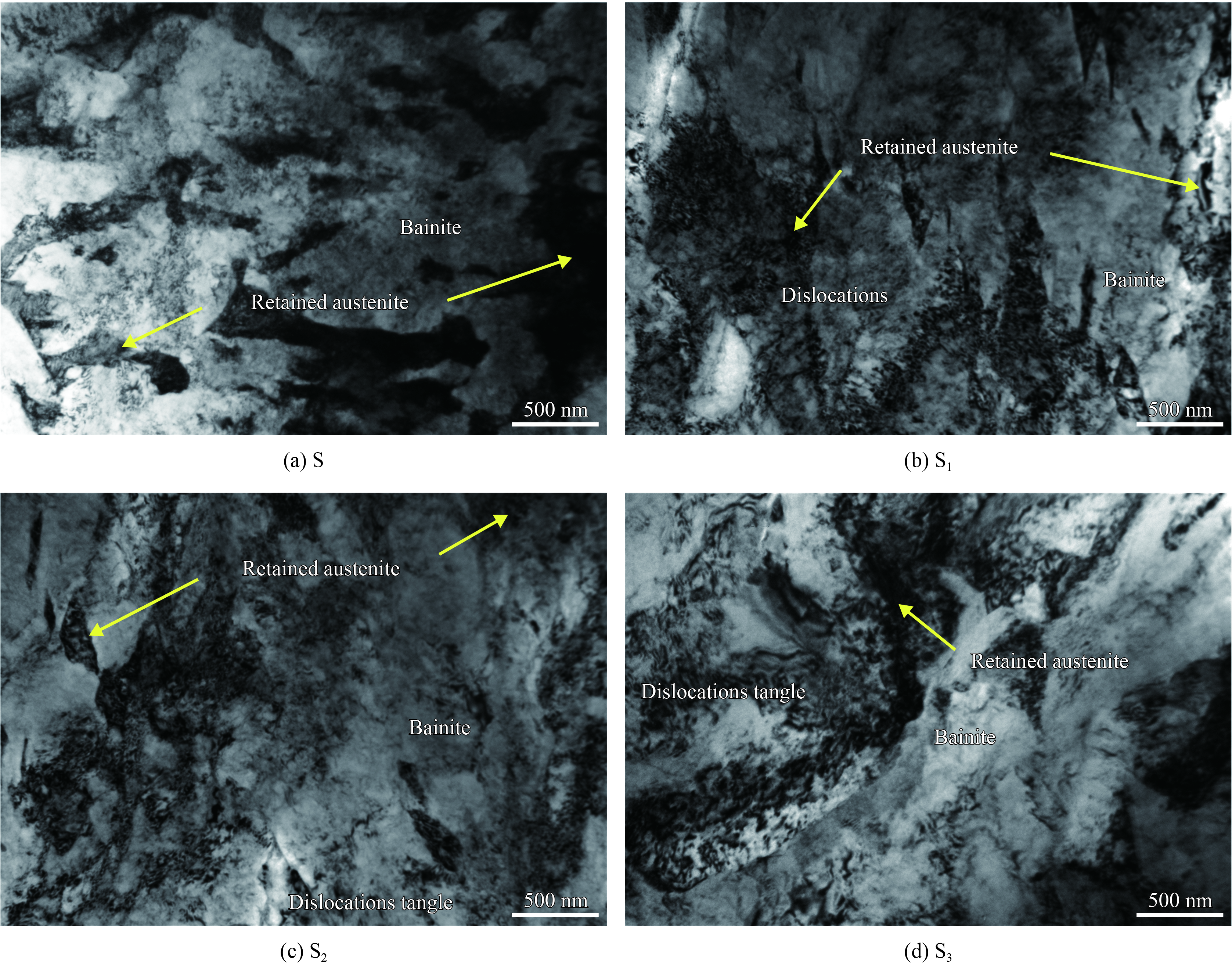

图4为熔覆层和盐浴淬火试样的TEM形貌。可以看出,控温激光熔覆试样均为典型无碳化物贝氏体钢组织,在两相中和晶界处均存在大量位错。对比4组试样TEM结果可以看出,激光熔覆试样中残余奥氏体-铁素体界面变得不清晰,证明在两相界面存在大量位错。

此外,还可以观察到铁素体内存在大量的位错缠结。激光熔覆高的能量密度以及高冷速促进了奥氏体的强化。贝氏体相变是通过切变机制进行的,碳元素通过配分方式进入奥氏体[25-28]。与此同时,奥氏体继承了贝氏体-铁素体中的缺陷。结合XRD结果,贝氏体铁素体相含量随相变温度降低而增加。这是因为强化的奥氏体就会增加贝氏体的转变抗力,在通过变形来适应贝氏体相变过程中,在两相中产生的位错量增加。在贝氏体相变中,碳元素受到了缺陷的拖拽,阻碍了其从铁素体中析出[4]。因此,使得未转变的奥氏体相对贫碳,贝氏体转变得以继续进行,从而增加了贝氏体铁素体的相含量。

|

| 图 4 熔覆层和盐浴淬火试样TEM形貌 Figure 4 TEM morphologies of the cladding coating and salt bath quenching samples |

采用显微硬度计对激光熔覆前后试样的硬度进行测量,结果表明,原始无碳化物贝氏体的硬度值为 (384±18) HV0.1;激光熔覆后,硬度有较高的提升,硬度值为 (441±11) HV0.1。

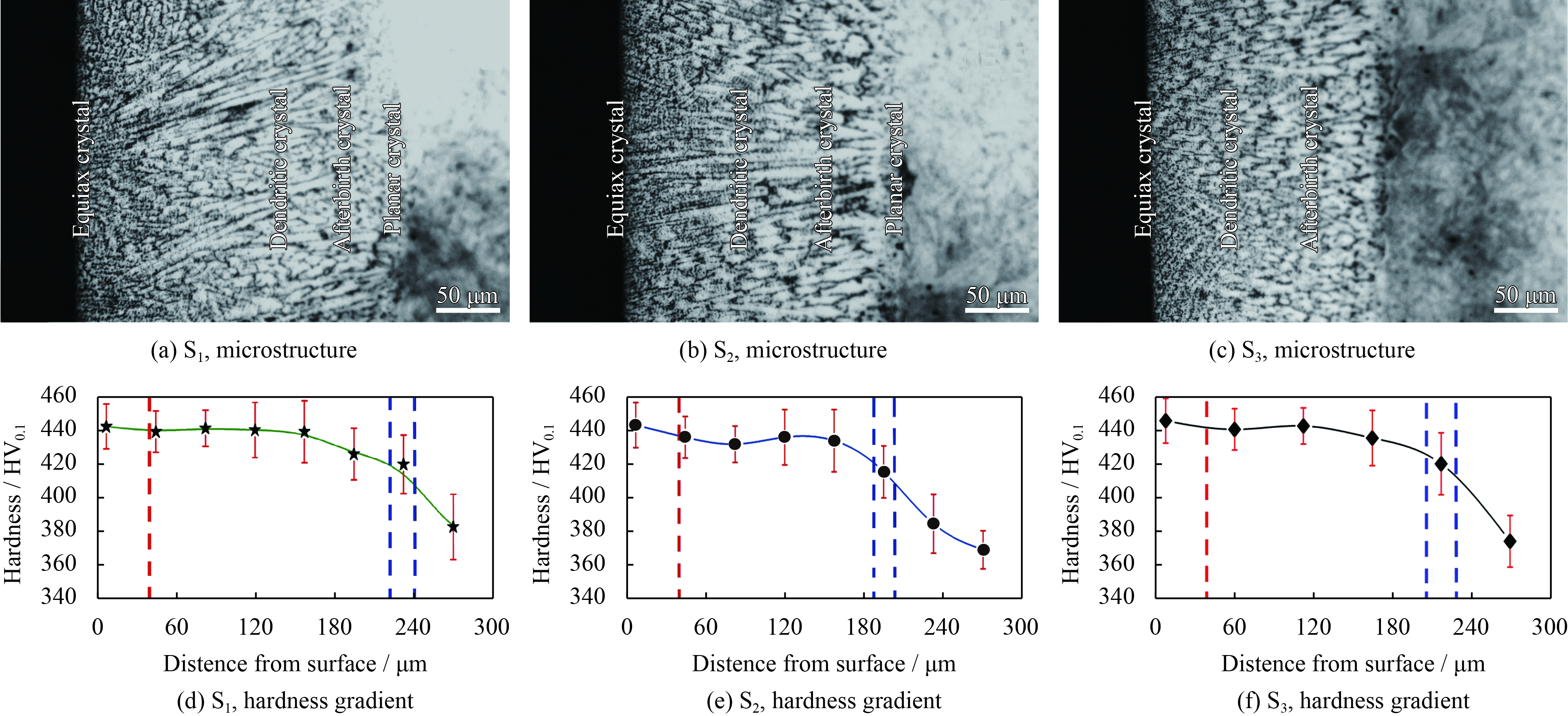

图5为不同激光移动速度涂层的横截面显微组织及其硬度梯度结果。由图5(a)~(c)中可以看出,激光熔覆区的显微组织主要以枝状晶的形式存在。由于不同深度的涂层凝固冷速不同,因此,涂层枝状晶显微组织由表及里可以分为等轴晶、柱状晶、胞状晶和平面晶。随着激光移动速度的增加,单位热输入量逐渐降低,涂层的深度逐渐减小。图5(d)~(f)为不同激光移动速度涂层的硬度梯度。图5(d)~(f)中红色虚线为表面等轴晶区与柱状晶区的分界线;两条蓝色虚线之间的区域为平面晶区。结合涂层横截面显微组织发现,由于表层等轴晶区晶粒细小,硬度最高达445 HV0.1。随着深度的增加,在柱状晶区,其硬度值较表层细晶区有所降低,为440 HV0.1,并且柱状晶区硬度分布十分稳定。当到达平面晶区时,硬度出现明显的下降。通过误差值可以看出,柱状晶区底部、胞状晶区和平面晶区硬度波动明显。随着激光移动速度的增加,硬度梯度变化更加明显。

|

| 图 5 控温激光熔覆层界面微观组织及其硬度梯度 Figure 5 Cross-sectional microstructure and the hardness gradient of the temperature-controlled laser cladding coatings |

无碳化物贝氏体激光熔覆层硬度提升的原因有以下几方面:显微组织细化、位错密度增加、铁素体相含量增加或者是铁素体固溶碳含量增加。

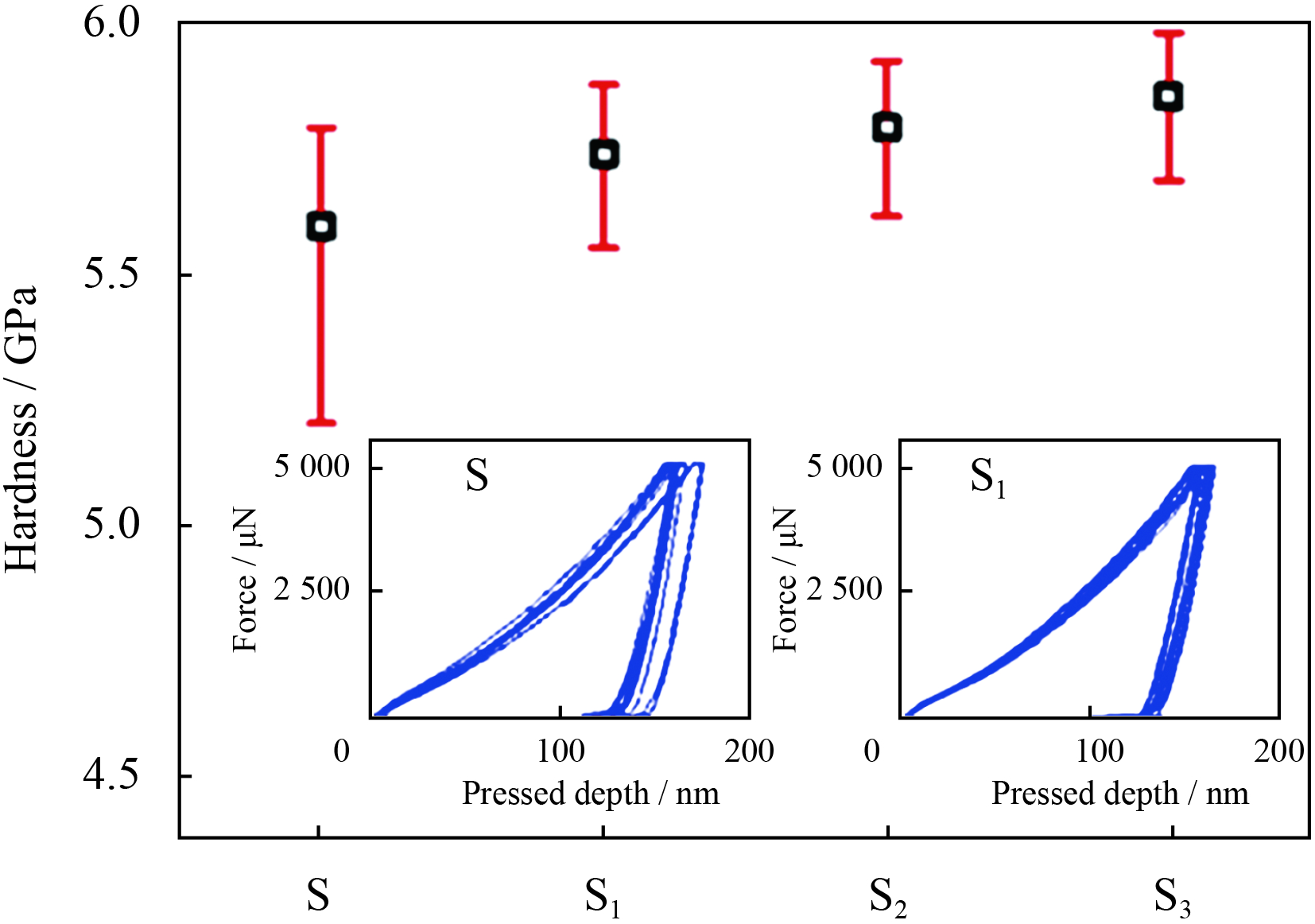

为了进一步研究激光熔覆对无碳化物贝氏体钢中两相硬度变化,采用纳米压痕对试样硬度进行测试,结果如图6所示。S试样平均硬度为5.60 GPa,显微组织中贝氏体-铁素体硬度为5.81 GPa。通过观察图6中原始试样的9组加卸载曲线,原始试样显微组织中贝氏体-铁素体区和残余奥氏体区硬度分布不均,不同相之间硬度值差别较大,使其测试结果呈现明显的离散型分布;经过激光熔覆,试样平均硬度为5.75 GPa,显微组织中贝氏体-铁素体硬度为5.89 GPa,相对S试样,贝氏体-铁素体硬度提升了0.14 GPa。通过图6中控温激光熔覆试样的加卸载曲线亦可以发现,熔覆后试样的硬度值趋于平均。

|

| 图 6 熔覆层金属和盐浴淬火试样纳米压痕硬度 Figure 6 Nano-hardness of cladding coating and salt bath quenching samples |

位错密度的增加和铁素体固溶碳含量的增加对贝氏体—铁素体硬度的提升起到了决定性作用。激光熔覆无碳化物贝氏体涂层平均硬度的整体提升和其均方差减小则与:①贝氏体-铁素体硬度提高;②贝氏体-铁素体相含量增加;③显微组织细化密切相关。

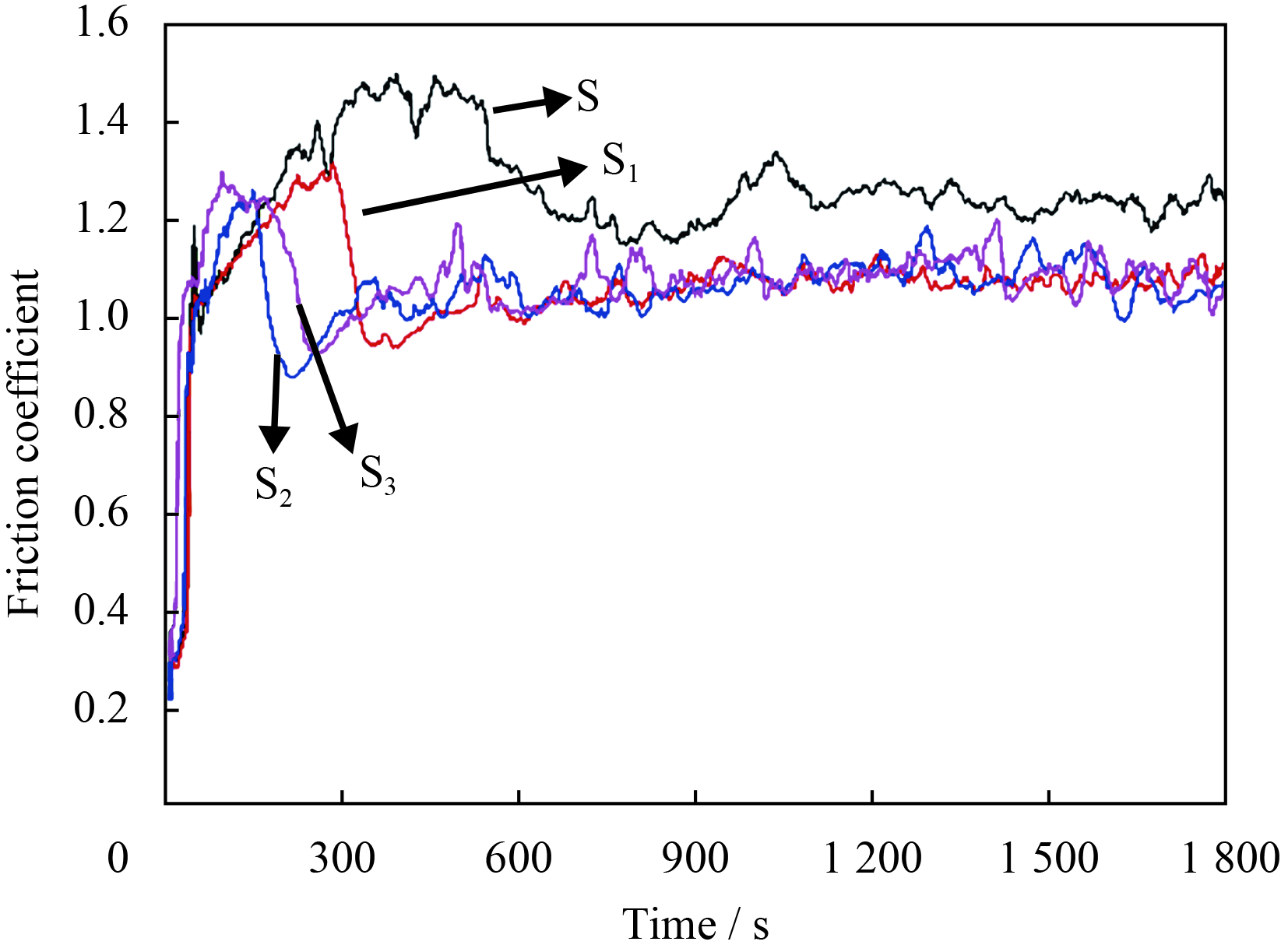

2.3 涂层的摩擦学性能图7为摩擦磨损过程摩擦因数曲线。摩擦因数曲线分为磨合期和稳定期。在磨合期,试样表面与摩擦副直接接触,试样表面发生塑性变形;随着磨损的进行,磨削产生并被摩擦副推向两侧和前方,磨损过程变得稳定,进入稳定期。图7可以看出,S试样磨合期时间较长,且摩擦因数较高为1.21,相对其他3组控温可以看出,S试样磨合期时间较长,且摩擦因数激光熔覆试样,稳定期摩擦因数波动较大。3组控温激光熔覆试样具相近的摩擦因数,且稳定期波动较小,摩擦因数均为1.05。

|

| 图 7 熔覆层和盐浴淬火试样摩擦因数 Figure 7 Friction coefficient of the cladding coating and salt bath quenching samples |

图8为4组试样磨痕深度方向变化曲线,磨损过程曲线变化趋势一致,当磨损进行到1 200 s时均出现磨痕深度降低的趋势,在随后的磨损过程中深度继续增加。磨损过程中,形成的磨屑被压入试样表面,形成一层氧化膜减缓了磨损过程。4组试样磨痕深度差别较大,S试样磨痕深度达到0.10 mm,而3组控温激光熔覆试样磨痕深度仅为0.04 mm。

|

| 图 8 熔覆层金属和盐浴淬火试样磨损失高 Figure 8 Wear height loss of the cladding coating and salt bath quenching samples |

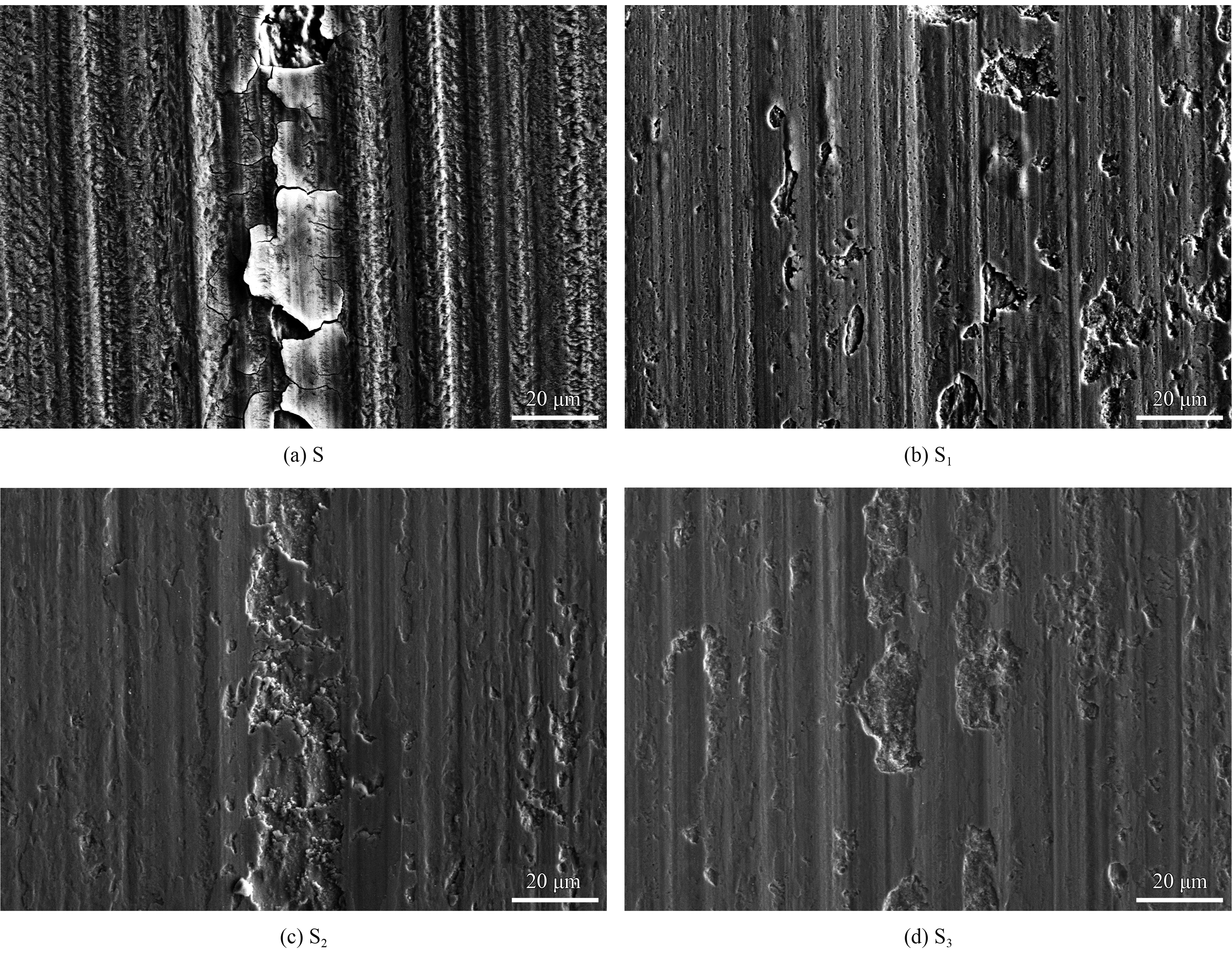

图9为4组试样磨损表面形貌,4组试样表面的磨损特征均为磨削犁沟和剥落。图9(a)为S试样磨损表面,可以看出剥落现象严重。图9(b)~(d)为控温激光熔覆试样磨痕形貌,可以看出,激光熔覆能够有效的提高试样表面耐磨性,随着激光移动速度的增加,磨痕底部剥落逐渐减少。局部的高应力还会导致试样表面金属的剥落,在摩擦副往复运动过程中将剥落物压入底部。S试样由于其硬度较低,试样表面抵抗变形剥落的能力较弱,所以会在表面积累大量的磨屑,磨屑剥落极大的降低表面的耐磨性。而激光熔覆试样表面高硬度,有效的缓解了磨损导致的表面剥落,从而提高了试样的耐磨性。

|

| 图 9 熔覆层金属和盐浴淬火试样磨损表面形貌 Figure 9 Worn surface morphologies of cladding coating and salt bath quenching samples |

不同激光扫描速度工艺导致的微弱硬度提升并没有带来摩擦学性能的大幅度改善,其摩擦因数和耐磨性相对稳定。这说明了控温激光熔覆技术在制备无碳化物贝氏体涂层的工艺窗口较宽,具有较好的工程适应性。

3 结 论通过对低碳高硅钢进行控温激光熔覆,并在350℃(低于该合金Ms温度)进行等温处理的方法,制备出显微组织细小、硬度分布均匀的无碳化物贝氏体涂层。与盐浴淬火试样相比,该涂层组织明显细化,显微硬度由 (384±18) HV0.1提高到 (441±11) HV0.1。激光强化奥氏体增加了贝氏体铁素体中碳元素的固溶量,减少了残余奥氏体相含量,影响了碳元素在两相的分布规律。控温激光熔覆层硬度的提高使其具备了良好的耐磨性能,摩擦因数由1.21降低至1.05,磨痕深度由0.10 mm降低至0.04 mm。较高的表面硬度提高了表面抵抗塑性变形的能力,提高了磨痕表层的耐磨性。

| [1] | CABALLERO F G, BHADESHIA H K D H. Very strong bainite[J]. Current Opinion in Solid State and Materials Science, 2004, 8(3-4): 251-257. |

| 点击浏览原文 | |

| [2] | ZHANG M, WANG T S, WANG Y H, et al. Preparation of nanostructured bainite in medium-carbon alloy steel[J]. Materials Science and Engineering A, 2013, 568(4): 123-126. |

| [3] | SOURMAIL T, CABALLERO F G, MOUDIAN F, et al. High hardness and retained austenite stability in Si-bearing hypereutectoid steel through new heat treatment design principles[J]. Materials & Design, 2018, 142: 279-287. |

| [4] | CABALLERO F, MILLER M, BABU S, et al. Atomic scale observations of bainite transformation in a high carbon high silicon steel[J]. Acta Materialia, 2007, 55(1): 381-390. |

| 点击浏览原文 | |

| [5] | WANG T S, ZHANG M, WANG Y H, et al. Martensitic transformation behaviour of deformed supercooled austenite[J]. Scripta Materialia, 2013, 68(2): 162-165. |

| 点击浏览原文 | |

| [6] | GARCIA-JUNCEDA A, CAPDEVILA C, CABALLERO F, et al. Dependence of martensite start temperature on fine austenite grain size[J]. Scripta Materialia, 2008, 58(2): 134-137. |

| 点击浏览原文 | |

| [7] | YANG H, BHADESHIA H. Austenite grain size and the martensite-start temperature[J]. Scripta Materialia, 2009, 60(7): 493-495. |

| 点击浏览原文 | |

| [8] |

袁琳, 李铸国, 黄坚, 等. 激光熔覆纳米贝氏体涂层的组织与性能[J]. 中国表面工程, 2011, 24(1): 40-43.

YUAN L, LI Z G, HUANG J, et al. Microstructure and properties of laser cladded nanostructured bainite coatings[J]. China Surface Engineering, 2011, 24(1): 40-43(in Chinese). |

| 点击浏览原文 | |

| [9] | ZHAO L J, QIAN L, MENG J, et al. Below-Ms austempering to obtain refined bainitic structure and enhanced mechanical properties in low-C high-Si/Al steels[J]. Scripta Materialia, 2016, 112: 96-100. |

| 点击浏览原文 | |

| [10] | BASU A, CHAKRABORTY J, SHARIFF S M, et al. Laser surface hardening of austempered (bainitic) ball bearing steel[J]. Scripta Materialia, 2007, 56(10): 887-890. |

| 点击浏览原文 | |

| [11] |

黄标, 张冲, 程虎, 等. 激光熔覆FeCoCrxNiB高熵合金涂层的组织结构与耐磨性[J]. 中国表面工程, 2014, 27(6): 82-88.

HUANG B, ZHANG C, CHENG H, et al. Microstructure and wear resistance of FeCoCrxNiB highentropy alloy coatings prepared by laser cladding[J]. China Surface Engineering, 2014, 27(6): 82-88(in Chinese). |

| 点击浏览原文 | |

| [12] | BORGES B, QUINTINO L, MIRANDA R M, et al. Imperfections in laser clading with powder and wire fillers[J]. International Journal of Advanced Manufacturing Technology, 2010, 50(1-4): 175-183. |

| 点击浏览原文 | |

| [13] | PANCHOLI V, KRISHNAN M, SAMAJDAR I S, et al. Self-accommodation in the bainitic microstructure of ultra-high-strength steel[J]. Acta Materialia, 2008, 56(9): 2037-2050. |

| 点击浏览原文 | |

| [14] | SUN G F, ZHOU R, LU J, et al. Evaluation of defect density, microstructure, residual stress, elastic modulus, hardness and strength of laser-deposited AISI 4340 steel[J]. Acta Materialia, 2015, 84(84): 172-189. |

| [15] |

李美艳, 韩彬, 高宁, 等. 高硬度铁基熔覆层组织、成分及耐蚀性[J]. 中国激光, 2013, 40(5): 69-73.

LI M Y, HAN B, GAO N, et al. Microstructure, composition and corrosion resistance of laser cladding Fe-based coatings with high hardness[J]. Chinese Journal of Lasers, 2013, 40(5): 69-73(in Chinese). |

| 点击浏览原文 | |

| [16] | JENDRZEJEWSKI R, ŚLIWIŃSKI G, KRAWCZUK M, et al. Temperature and stress during laser cladding of double-layer coatings[J]. Surface & Coatings Technology, 2006, 201(6): 3328-3334. |

| [17] | BHADESHIA H. Thermodynamic analysis of isothermal transformation diagrams[J]. Metal Science, 1982, 16(3): 159-166. |

| 点击浏览原文 | |

| [18] | BHADESHIA H K D H. Bainite in steels[M]. London: The Institute of Materials, 1992. |

| [19] | LU X, ZHOU Y F, XING X L, et al. Surface additive manufacturing of Ni-based superalloy/H13 steel system by laser depositing: Microstructure, microhardness and flexural response[J]. Surface & Coatings Technology, 2018, 337: 525-535. |

| [20] |

周野飞, 高士友, 王京京. 激光熔覆高碳铁基合金组织性能研究[J]. 中国激光, 2013, 40(12): 46-50.

ZHOU Y F, GAO S Y, WANG J J. microstructure-property of laser cladding high carbon Fe-based alloy[J]. Chinese Journal of Lasers, 2013, 40(12): 46-50(in Chinese). |

| 点击浏览原文 | |

| [21] | LUTTEROTTI L, MATTHIES S, WENK H. MAUD (material analysis using diffraction): a friendly Java program for material analysis using diffraction[J]. IUCr: Newsletter of the CPD, 1999, 21: 14-15. |

| [22] | HULME-SMITH C N, LONARDELLI I, DIPPEL A C, et al. Experimental evidence for non-cubic bainitic ferrite[J]. Scripta Materialia, 2013, 69(5): 409-412. |

| 点击浏览原文 | |

| [23] | CABALLERO F G, MILLER M K, GARCIA-MATEO C, et al. Redistribution of alloying elements during tempering of a nanocrystalline steel[J]. Acta Materialia, 2008, 56(2): 188-199. |

| 点击浏览原文 | |

| [24] | SMITH W F, HASHEMI J. Foundations of materials science and engineering[M]. United States: Mcgraw-Hill Publishing, 2006. |

| [25] | CLARKE A J, SPEER J G, MILLER M K, et al. Carbon partitioning to austenite from martensite or bainite during the quench and partition (Q&P) process: A critical assessment[J]. Acta Materialia, 2008, 56(1): 16-22. |

| 点击浏览原文 | |

| [26] |

方鸿生, 杨志刚, 杨金波, 等. 钢中贝氏体相变机制的研究[J]. 金属学报, 2005, 41(5): 449-457.

FANG H S, YANG Z G, YANG J B, et al. Research on bainite transformation in steels[J]. Acta Metallurgica Sinica, 2005, 41(5): 449-457(in Chinese). |

| 点击浏览原文 | |

| [27] | CABALLERO F G, MILLER M K, GARCIA-MATEO C. Carbon supersaturation of ferrite in a nanocrystalline bainitic steel[J]. Acta Materialia, 2010, 58(7): 2338-2343. |

| 点击浏览原文 | |

| [28] | TOJI Y, MATSUDA H, HERBIG M, et al. Atomic-scale analysis of carbon partitioning between martensite and austenite by atom probe tomography and correlative transmission electron microscopy[J]. Acta Materialia, 2014, 65(6): 215-228. |