2. 常州大学 江苏省材料表面科学与技术重点实验室,江苏 常州 213164;

3. 常州大学 机械工程学院,江苏 常州 213164

2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, Jiangsu;

3. School of Mechanical Engineering, Changzhou University, Changzhou 213164, Jiangsu

海洋平台开发已经成为国家级重点项目,S355作为海洋平台特种用钢,重防腐是其中一个关键而棘手的问题,成为近年来各相关领域关注重点。因其长期处于海水、潮气、盐雾的恶劣环境中,使用环境苛刻,其水下结构长期受海水及海生物的不断侵蚀而产生腐蚀问题,使得海洋平台材料的力学性能出现明显下降,海洋平台的使用安全遭到了严重的威胁,因此通过研究S355海洋钢的腐蚀行为以及通过表面处理来提高海洋钢的耐蚀性就显得尤为必要[1-2]。目前,海洋平台长效防腐蚀一般采用表面涂层技术,维护十分困难,且费用昂贵。因此,为达到长久防腐效果的要求,所采用的涂层必须是高性能涂层材料,尽量减少涂层维修次数,延长维护周期[3]。

激光熔覆是一种先进的表面改性技术,它通过不同的填料方式将熔覆粉末添加到基材表面,经激光辐照使之和基材表面薄层一起熔化,并快速冷却凝固后,形成稀释度低,与基材呈冶金结合的表面熔覆层,从而显著改善基材表面的耐蚀性[4]。随着激光熔覆技术的发展,该技术在海洋工程等领域的应用也越来越广泛[5]。由于Al具有低电极电位和良好的抗氧化性能,在金属涂层中显示出一定的防腐性能,但其涂层硬度低,耐磨和耐蚀性不理想,不利于在海洋工程中的应用,因此如何改善涂层组织提升涂层性能成为当下研究的热点[6-8]。而常用的碳化物陶瓷粉末具有高的硬度、耐磨性和耐蚀性等优异性能,为解决Al的性能不足提供了技术思路。Yang等人[9]在AZ91D镁合金表面通过激光熔覆技术制备Al-TiC原位复合涂层,Sahooc k等人[10]在AISI304钢基体上通过激光熔覆制备了Ni-TiC复合涂层,结果表明涂层的显微硬度和耐磨性得到显著提升。但是陶瓷材料的熔点、弹性模量和热膨胀系数与基体相差很大,在激光熔覆过程中会带来一些新的问题,如熔覆层裂纹的产生、熔覆层被基体过分稀释和熔覆层产生气孔[11]。已有研究表明稀土氧化物能够降低裂纹敏感性、改善碳化物颗粒的分布、提高了涂层的均匀性并使显微组织细化、增加涂层的显微硬度[12-13]。

由于非晶具有极高的强度、硬度和较好的耐蚀性等物化性能,使得非晶成为国内外学者广泛关注的焦点。为进一步提高涂层的耐蚀性,使其非晶或微晶化,使用液氮辅助冷却系统,使材料在高能密度激光束的辐照下,与其在液氮冷却下的冷态基体形成较大的温度梯度,当熔化的局部表面低于材料临界冷速RC冷却时,则很有可能在零件表面直接得到微晶或非晶,从而间接提升涂层组织与性能[14]。目前,国内外仅Cui等人通过液氮辅助冷却在镁合金表面利用激光表面熔凝技术进行改性,结果表明,在液氮辅助冷却条件下改性层的耐蚀性显著提高[15]。然而,有关激光熔覆与液氮快速冷却技术相结合制备Al-Ni-TiC-CeO2非晶复合涂层的研究尚未见报道。文中利用激光熔覆加液氮辅助冷却技术,在S355海洋刚表面制备Al基非晶涂层,重点研究液氮对涂层的显微组织与性能的影响,考察其在5% NaCl 水溶液中浸泡腐蚀10、20、40和80 d后的腐蚀性能,为Al-Ni-TiC-CeO2涂层在海洋平台防腐蚀应用提供试验依据。

1 试 验 1.1 试验材料熔覆粉末材料为Al粉(纯度99.0%,平均粒径50~95 μm)、TiC粉末(纯度99.5%,平均粒径40 μm)、Ni粉(纯度99.5%,平均粒径1.5 μm)。Ni粉主要作打底材料,促进基体与涂层形成冶金结合。3种粉末按质量比15∶3∶1混合后加入0.6%CeO2(纯度99.0%,平均粒径20 nm)然后用行星式球磨机混合均匀。试验以欧标S355海洋钢为基材和试验对比材料,其化学成分见表1。将基材用线切割机切成60 mm×30 mm×5 mm的长方体,试验前先用砂纸打磨试样,然后用酒精和丙酮反复清洗。

| Element | C | Si | Mn | P | Cr |

| Content | 0.17 | 0.55 | 0.94 | 0.035 | 0.065 |

| Element | S | Ni | Mo | Zr | Fe |

| Content | 0.035 | 0.065 | 0.30 | 0.15 | 97.69 |

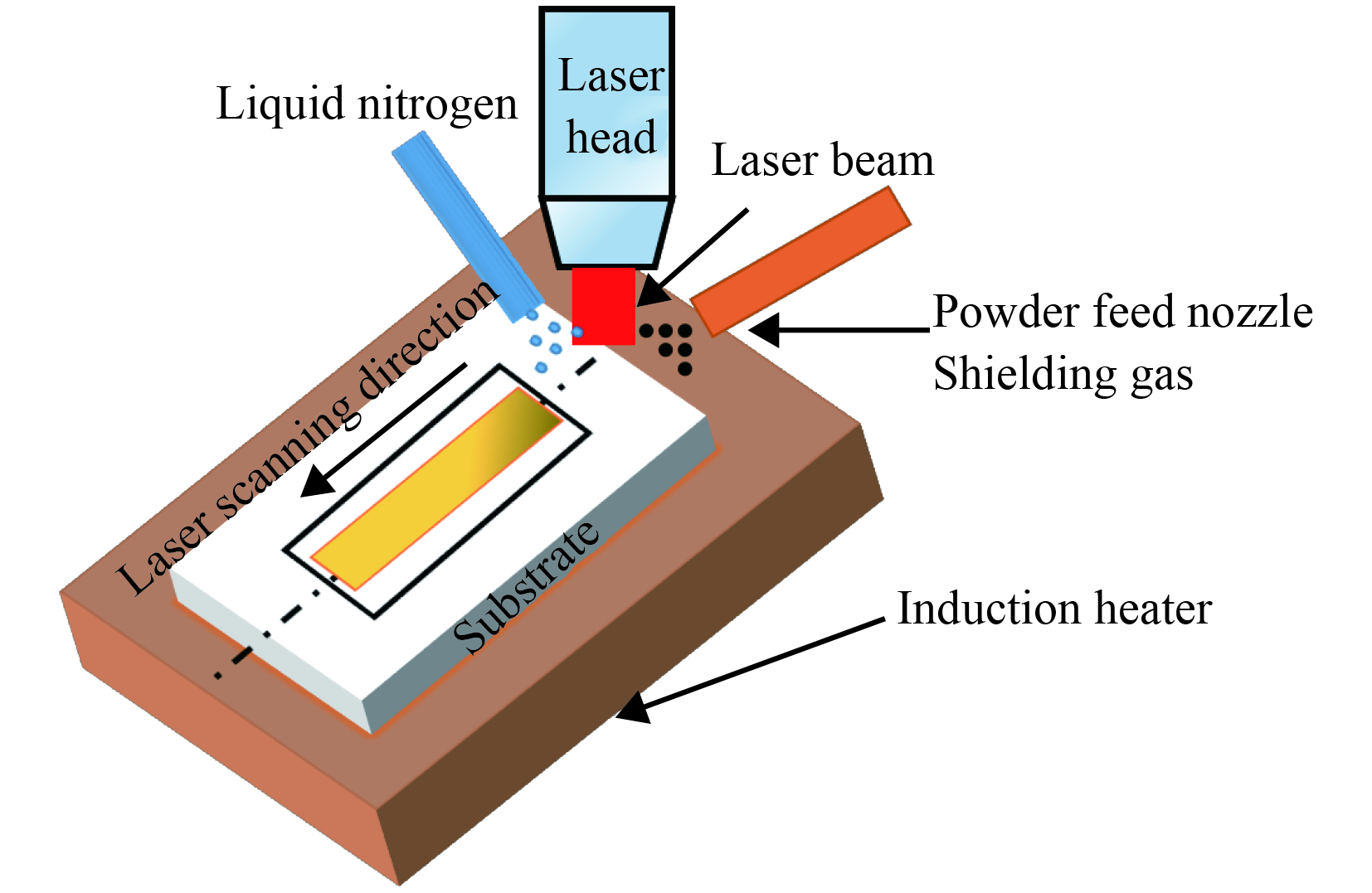

激光熔覆试验采用ZKSX−2008型2 kW横流CO2激光器。熔覆方式采用同步送粉熔覆,熔覆时氩气作为送粉动力源,实现同步送粉,同时工作台上熔池侧面液氮(LN2)冷却系统进行同步冷却。具体工艺过程如图1所示,激光熔覆工艺参数见表2。

|

| 图 1 激光熔覆工艺示意图 Figure 1 Schematic of laser cladding process |

| Parameter | Value |

| Laser power / kW | 1.5 |

| Laser scanning rate / (mm·s−1) | 6 |

| Powder feeding rate / (g·min−1) | 8 |

| Argon gas velocity / (L·min−1) | 15 |

| Spot diamteter / mm | 3 |

| LN2 working pressure / MPa | 0.5 |

| LN2 velocity / (kg·s−1) | 0.1 |

试验前先将基体预处理后再进行激光熔覆。熔覆完成后,得到激光熔覆涂层(LC)和激光熔覆加液氮辅助冷却涂层(LC+LN2)。将涂层试样用线切割的方法切成大小为10 mm×10 mm×3 mm,熔覆层表面用砂纸逐级打磨,预磨至1000 号水磨砂纸,然后用Al2O3抛光液进行机械抛光,丙酮超声除油。

用JSM-6510扫描电子显微镜(SEM)和能谱仪(EDS)观察和分析腐蚀前后涂层的高倍组织与成分。采用X射线衍射仪(XRD)对涂层的物相进行分析。用 HMV-1T数字显微硬度计测量熔覆层的显微硬度,加载载荷为200 g,加载时间为15 s,在截面上从熔覆层表面往基体方向每隔100 μm打一个点,同一深度水平上测量3次取平均值。

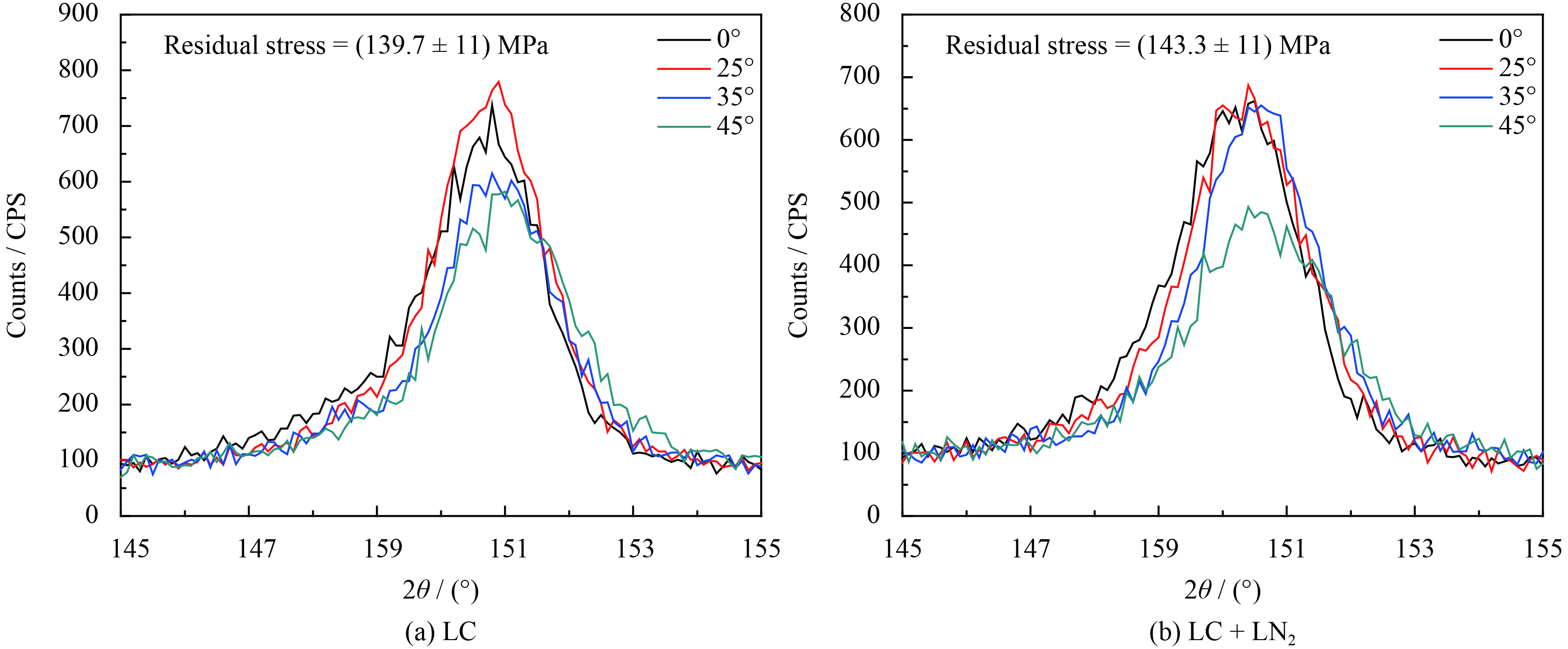

在X350-A型应力测试仪上进行残余应力测试。残余应力采用侧倾固定Ψ法,定峰方法为交相关法,测试靶材为Co靶,辐射源选用Co-Kα1,布拉格衍射晶面(400),入射角Ψ分别为0°、25°、35°、45°,应力常数取−130 MPa/(°),2θ扫描起始与终止角范围分别为155°~145°,2θ扫描步距0.10°,计数时间0.50 s。

浸泡腐蚀试验设备为腐蚀试验机KD-60E,浸泡时除熔覆层表面外,其余面均用环氧树脂密封,浸泡介质采用5%NaCl溶液,pH维持在6.5左右,每隔1周更换1次介质,浸泡时间分为4个时间段,依次为10、20、40和80 d,浸泡完成后,冲洗表面的腐蚀产物,然后放入真空干燥箱进行烘干,烘干后测量分析涂层的形貌、失重等。电化学测试采用CS350电化学工作站,工作电极为试样,参比电极为饱和甘汞电极,辅助电极为铂电极,扫描速率为1 mV·s−1,采样频率为0.5 Hz,测量温度为25 ℃,测试前先在5%NaCl溶液中浸泡30 min直到开路电位稳定。

2 结果与讨论 2.1 熔覆涂层组织图2为制备的熔覆涂层截面形貌与EDS分析结果,可以看到涂层截面依次分为3个区域:熔覆层、热影响区(HAZ)、基体。在使用液氮冷却后,如图2(a)所示,涂层与基体相互熔合,并出现明显的分界线,涂层厚度约为700 μm,热影响区宽度约为50 μm,涂层稀释率为7.14%,气孔较少,有一条较长的熔凝层裂纹,这主要是由于熔化层凝固过程中,在熔凝层表面或内部形成较大应力并向基材界面处扩展。截面EDS分析结果如图2(b)所示。图2(c)为没有使用液氮冷却技术的涂层截面形貌,可以看到,涂层与基体也出现明显的分界线,涂层厚度约为700 μm,热影响区宽度约为80 μm,界面基材处也出现了一条较短的裂纹,裂纹有延伸至热影响区的趋势,这是由于基材热影响区发生比容增大导致马氏体相变的结果。涂层稀释率为11.42%,一般认为涂层稀释率在10%以下为宜。涂层截面EDS分析结果如图2(d)所示。

|

| 图 2 不同制备方式下熔覆涂层截面形貌与能谱分析结果 Figure 2 Cross-sectional morphologies and EDS analysis results of the coatings prepared by different methods |

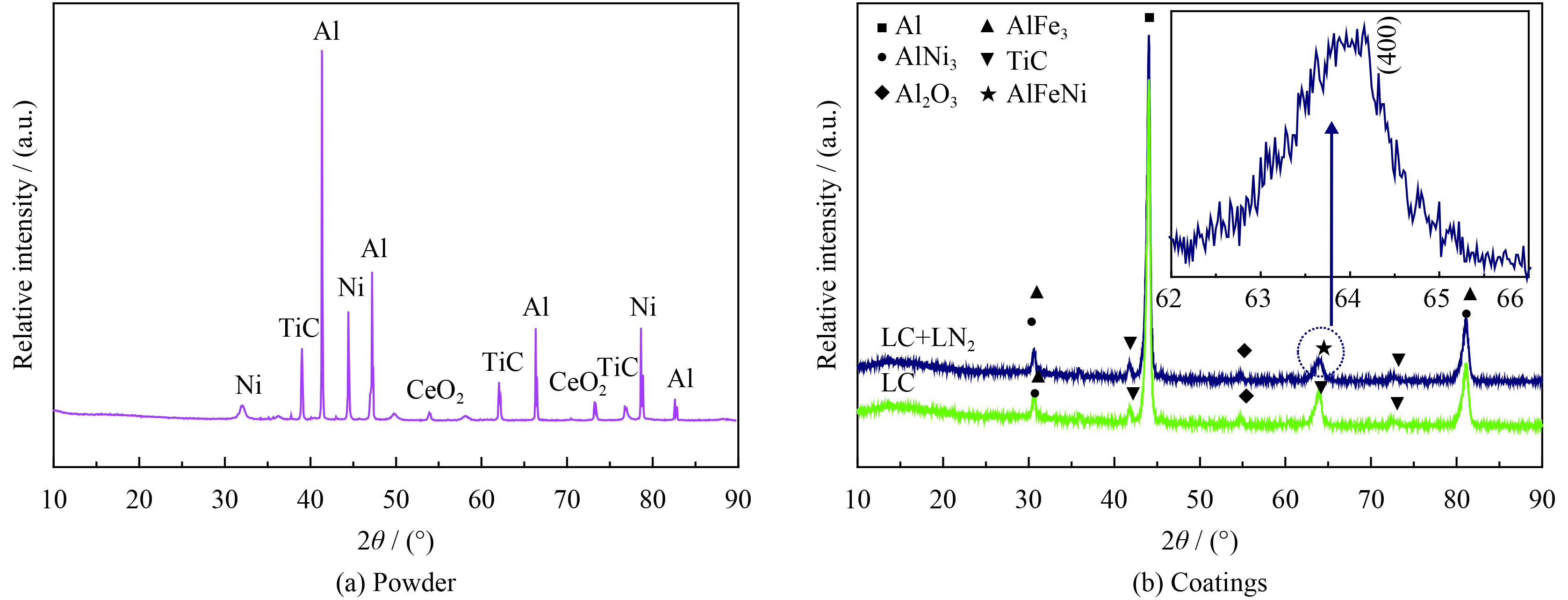

图3(a)为混合粉末的X射线衍射图,可以看出混合后并没有出现新相,仍为Al、Ni、TiC以及少量的CeO2相。涂层表面XRD图谱如图3(b)所示,可以看到在45°出现了Al相的高晶态衍射主峰,在82°和31°都出现了AlFe3相和AlNi3的衍射主峰。这表明在涂层中,Al和Fe之间不仅相互扩散,而且相互结合形成新物相,使得涂层与基体之间呈现冶金结合从而提高了界面的结合强度,增加了涂层的可靠性。在43°和73°出现了硬质增强相TiC的衍射峰,在56°出现了Al2O3衍射峰,表明涂层在熔覆时可能存在轻微的氧化。其中,使用液氮辅助冷却技术制备的涂层在63.9°时(400)晶面出现完全弥散的非晶漫散射峰,检测为AlFeNi相,而没有使用液氮辅助冷却技术制备的涂层在63.9°时检测到的则是晶态TiC相而无非晶相。

|

| 图 3 混合粉末和熔覆涂层XRD图谱 Figure 3 XRD patterns of the mixed powder and cladding coatings |

上述结果表明,采用激光熔覆加液氮辅助冷却技术可以制备Al基非晶涂层。但需要指出的是,目前所获得的Al基非晶涂层中非晶相的含量仍然较低,因此如何进一步提高涂层中的非晶相含量值得进一步研究。

图4为熔覆涂层表面形貌。由图可见,没有使用液氮快速冷却技术制备的涂层表面较为平整、气孔数量较多、晶粒较粗大、增强相TiC散乱的分布在涂层表面(见图4(a))。而使用液氮快速冷却技术制备的涂层表面稍不平整、但裂纹和气孔数量较少、熔覆质量较好,其中TiC呈细小颗粒状、但也有部分TiC有连接长大的趋势(见图4(b))。一方面由于CeO2具有良好的细晶强化作用,致使组织更加细小均匀,另一方面在液氮快速冷却下,提高了组织的相变驱动力,提高组织的形核率,使得在快速冷却环境下形成的晶体组织更加细小。从涂层截面看(图4(b)右上角),增强相TiC均匀分布在熔覆层内,没有明显的梯度分布特征。

|

| 图 4 不同制备方式下熔覆涂层表面形貌 Figure 4 Surface morphologies of cladding coatings prepared by different methods |

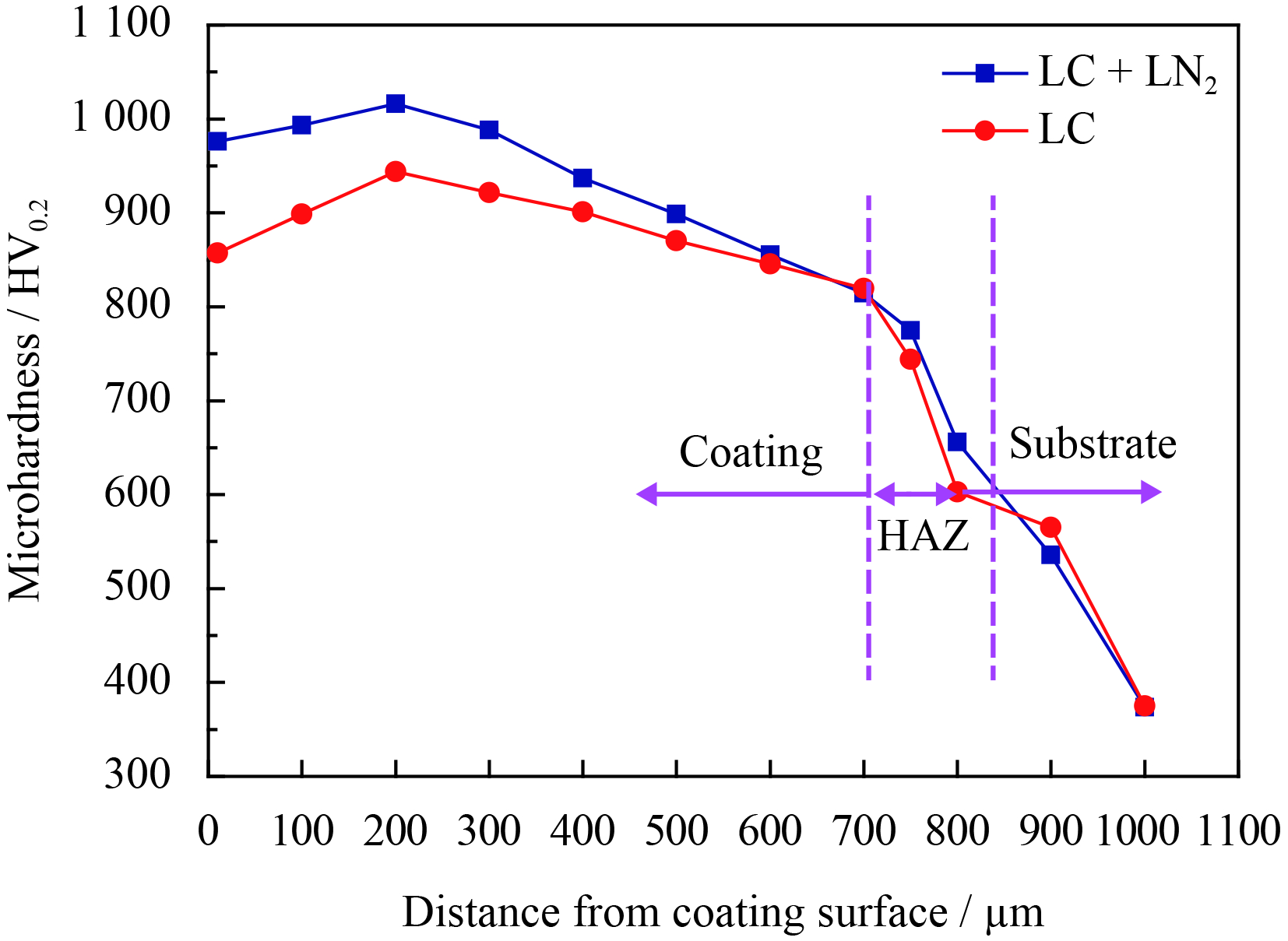

不同处理技术下从熔覆层表面至基材的显微硬度分布如图5所示,可以看出,涂层显微硬度比基体都有很大的提高,最大提高3倍左右。使用液氮冷却时,涂层表面显微硬度达976 HV0.2,在距表面200 μm处达到最大值1 016 HV0.2。由于液氮快速冷却,致使涂层表面形成少量非晶相,这无疑会促进涂层硬度的增加;另一方面,液氮能使涂层表面增强相更加细化,增强相TiC更加均匀的分布在涂层表面,这也进一步促进涂层硬度的上升。在没有使用液氮辅助冷却技术时,涂层表面硬度为857 HV0.2,比使用液氮辅助冷却技术制备的涂层硬度下降13.87%,在距表面200 μm处达到最大值944 HV0.2,之后随着距离的加大硬度逐渐降低。

2.3 残余应力分析由2θψ-sin2ψ回归曲线计算可得,在没有使用液氮冷却技术的涂层表面残余应力为139.7 MPa,如图6(a)所示;使用液氮技术时涂层表面残余应力为143.3 MPa,如图6(b)所示。由于在使用液氮技术冷却时,熔池内外温度差会比自然冷却时要大,因而涂层表现出残余应力要稍大于没使用液氮冷却的涂层。涂层表面残余应力均为拉应力。在图2中截面形貌中也可以发现,有液氮冷却的涂层出现较细长的裂纹,无液氮冷却的涂层裂纹较短,这也与所检测到的残余应力一致,由于残余应力引起的裂纹主要为热裂纹中的结晶裂纹,在结晶后期,由于低熔点共晶(残余液相)形成的液态薄膜削弱了晶粒间的联结,在残余应力作用下发生开裂的缘故。

|

| 图 5 不同制备方式下涂层显微硬度分布 Figure 5 Microhardness distribution of the coatings prepared by different methods |

|

| 图 6 不同制备方式下涂层表面残余应力分析 Figure 6 Surface residual stress analysis of the coatings prepared by different methods |

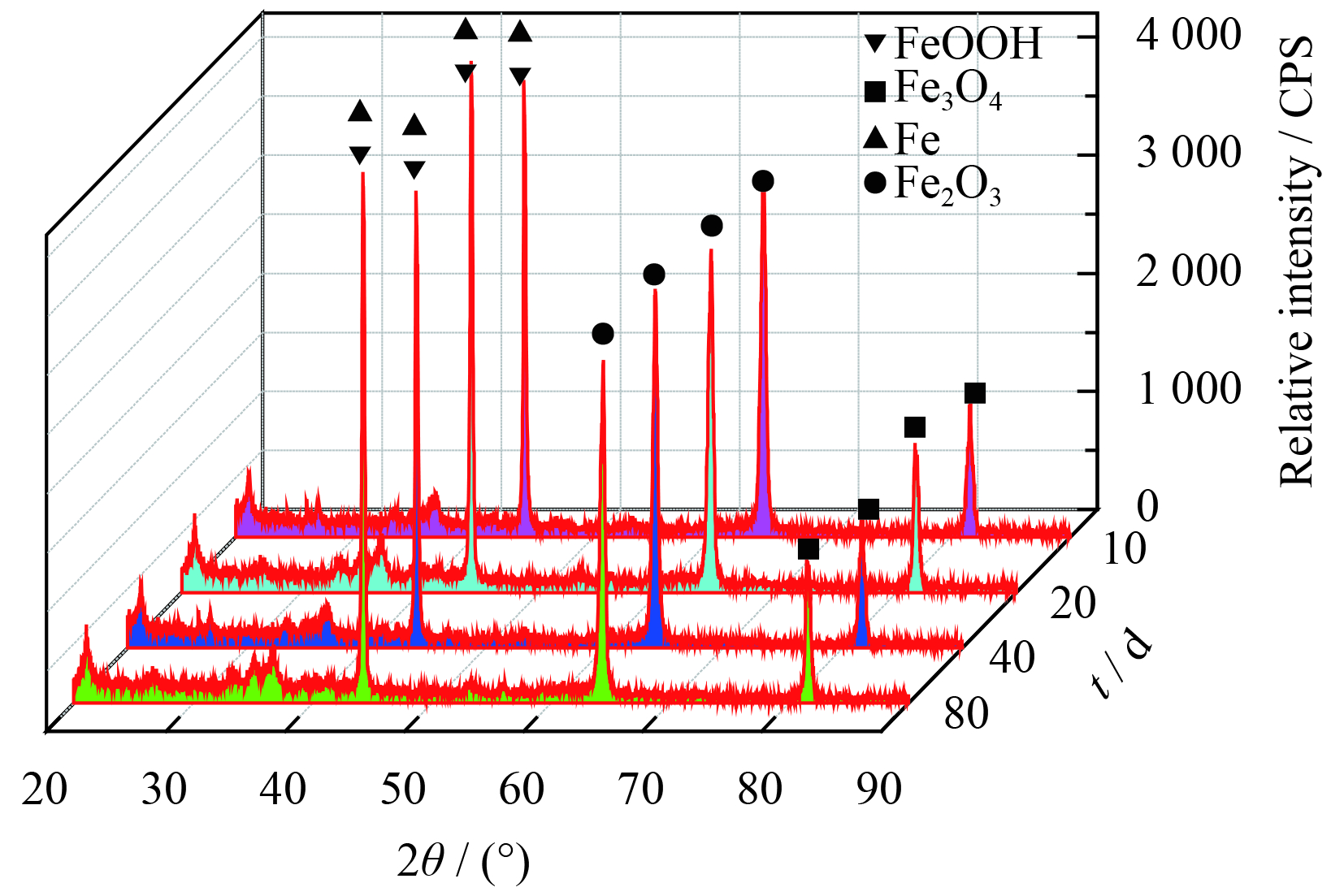

S355海洋钢基体在5%NaCl溶液中浸泡不同时间段内腐蚀表面的XRD图谱如图7所示,可以看出在45°左右出现了Fe相以及FeOOH相的高晶态衍射主峰外,说明基体的腐蚀产物主要是FeOOH,在65°以及82°左右检测到了少量Fe的氧化物相,包括Fe2O3相以及Fe3O4相。

|

| 图 7 基体浸泡不同时间后表面XRD图谱 Figure 7 XRD patterns of the substrate immersed for different time |

图8为S355钢在5%NaCl溶液中浸泡10、20、40和80 d后的腐蚀形貌和能谱分析位置,在浸泡10 d后,基体表面出现了大量小的腐蚀坑,出现了明显的点蚀现象,颗粒状的腐蚀产物散乱分布在腐蚀坑边缘(图8(a))。

这是由于在腐蚀前由于空气的作用在基体表面生成了钝化膜γ-Fe2O3,在NaCl溶液中浸泡后,由于

发生了以下反应:

由于点蚀坑内的金属处于活跃态,电位较负,点蚀坑外的金属处于钝态,电位较正,于是坑内坑外形成一个电偶腐蚀电池,点蚀坑内主要发生阳极溶解。

点蚀坑外主要发生:

总反应可以写为:

因此,点蚀坑旁的腐蚀产物为γ-FeOOH。当浸泡时间来到20 d时,腐蚀过程不断进行,基体腐蚀表面的形貌如图8(b)所示。可以看到点蚀坑旁的腐蚀产物发生堆积聚集情况,底层的腐蚀产物呈现出蜂窝状形态,表面稀疏,而针尖状腐蚀产物逐渐向中上部靠拢,并有向四周扩散的趋势,同时周围有一些球状的产物。这是因为γ-FeOOH具有较强的电化学活性,在腐蚀环境中它可以成为腐蚀反应的阴极,发生还原反应,生成球状的Fe3O4。但随着腐蚀过程的继续进行,腐蚀产物继续堆积团聚,又变成蜂窝状,且变得更加致密(见图8(c)),这是由于此时γ-FeOOH逐渐转变成稳定的α-FeOOH,腐蚀速度有所减慢。随着腐蚀产物的逐渐堆积,腐蚀坑内外物质交换更加困难,氧只能以以扩散的方式向腐蚀产物内迁移,使得坑内的氧消耗后难以得到补充,而腐蚀坑外的氧可以得到连续的补充,从而形成内外氧浓度差,形成氧浓差电池,腐蚀坑内的产物作阳极,使得其发生强烈的溶解,导致腐蚀坑逐渐变大,形成浅宽的缝隙(见图8(d))。另一方面,缝隙外Cl−迁入致使缝隙内Cl−浓度上升,导致缝隙内PH值下降,从而进一步加剧缝隙的闭塞性,导致缝隙腐蚀的发生,从而加速基体的腐蚀。

|

| 图 8 基体在5%NaCl溶液中浸泡后的表面形貌及能谱分析位置 Figure 8 Surface morphologies and EDS analysis positions of the substrate immersed in 5%NaCl solution |

表3为基体在5%NaCl溶液中浸泡不同时间后的能谱分析结果。可以看到,基体腐蚀表面主要以Fe、O、C、Cl元素组成,Fe和O元素为腐蚀产物Fe的氧化物和氢氧化物的主要组成元素。在腐蚀初期,Fe元素含量(质量分数)为73.3%,在腐蚀中期,Fe元素含量急剧上升达到86.6%,此时主要由于腐蚀产物发生堆积聚集,并向四周靠拢,到腐蚀末期,Fe元素含量下降到80%左右,此时主要由于腐蚀产物部分溶解导致。

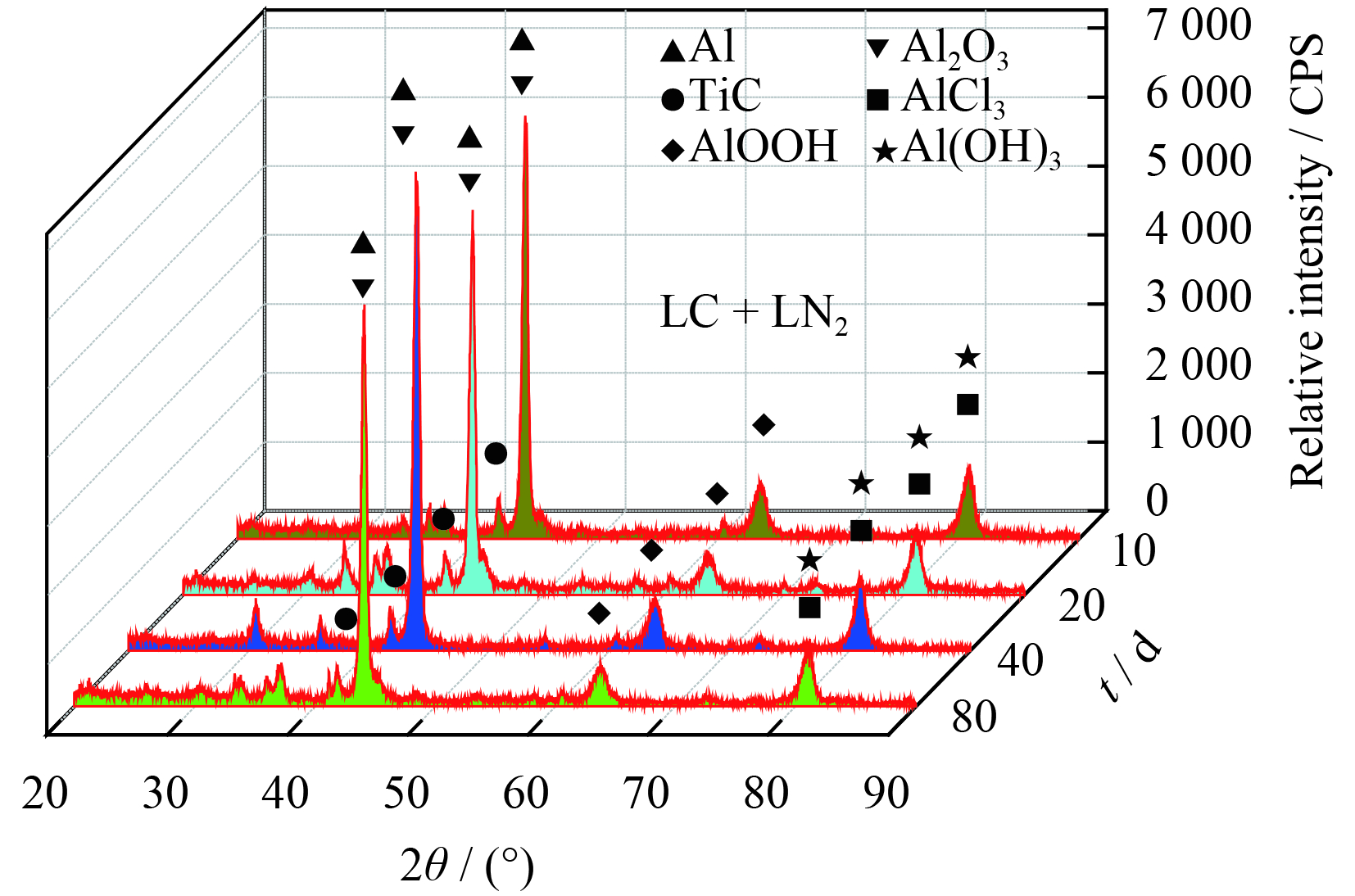

图9为LC+LN2涂层在5%NaCl溶液中分别浸泡10、20、40和80 d后涂层表面的XRD图谱。可以看到,浸泡腐蚀后的熔覆层在45°左右出现Al相以及Al2O3相的高晶态衍射主峰,这说明涂层的主要腐蚀产物为Al2O3。在42°左右出现了增强相TiC的衍射主峰,另外在65°和82°左右还检测到了铝的化合物AlCl3相、Al(OH)3相、AlOOH相,这主要是由于涂层中的Al在腐蚀环境中逐渐水解电离后产生的。

| Time / d | Fe | O | C | Cl |

| 10 | 73.3 | 12.4 | 14.0 | 0.3 |

| 20 | 86.6 | 10.2 | 2.8 | 0.4 |

| 40 | 81.7 | 12.5 | 3.7 | 2.1 |

| 80 | 80.6 | 15.6 | 3.3 | 0.5 |

|

| 图 9 LC+LN2涂层浸泡后表面XRD图谱 Figure 9 XRD patterns of LC+LN2 coating after immersion |

熔覆涂层表面浸泡后的微观形貌与能谱分析位置如图10所示,其能谱分析结果如表4所示。可以看到,在浸泡10 d后,熔覆层表面有轻微的点蚀孔,腐蚀产物较少(见图10(a))。结合XRD图谱(见图9)和表4能谱分析可知,其腐蚀产物主要为Al2O3。由于熔覆层表面生成致密的钝化膜γ-Al2O3,而此时腐蚀介质中的Cl−吸附在钝化膜表面较少,只有0.67%,不足以对钝化膜产生大量破坏,且此时介质中溶解的氧也较少,缺少促进阴极反应的氧化剂,因而熔覆层表面腐蚀较轻微。在浸泡20 d后,熔覆层表面的腐蚀产物明显增多,点蚀产物相互汇聚,形成尺寸较大的腐蚀产物颗粒(见图10(b))。

|

| 图 10 LC+LN2涂层浸泡后的表面形貌与能谱分析位置 Figure 10 Surface morphologies and EDS analysis positions of LC+LN2 coating after immersion |

随着点蚀的不断发展,涂层表面Al2O3数量也逐渐增多,此时主要发生水解反应生成AlOOH,主要反应化学式为:

随着腐蚀的进一步进行,当浸泡时间达到40 d时,可以看到涂层表面点蚀孔数量进一步增多,孔深变大,但同时也发现涂层表面的腐蚀产物逐渐减少且细化,涂层慢慢的由点蚀变为晶间腐蚀(见图10(c))。这是因为随着腐蚀时间的延长,尺寸较大的腐蚀产物颗粒因腐蚀介质的进一步侵蚀发生分解,形成尺寸较小的腐蚀产物颗粒。同时,新生成的腐蚀产物与因侵蚀分解形成的小颗粒腐蚀产物填充在疏松的腐蚀产物层间隙中,使腐蚀产物层的孔隙减少且厚度不断增加,这就使得孔内金属氯化物浓度升高,氯化物的水解使得介质酸性进一步增加,酸性的增加促使局部发生电偶腐蚀,形成闭塞区。闭塞区中的PH进一步降低,使得附近的亚晶界选择性溶解,形成阳极通道,构成微腐蚀电池,发生沿晶腐蚀,导致连续的晶间腐蚀和晶格的孔蚀,因而涂层慢慢的由点蚀转变为晶间腐蚀。当浸泡时间为80 d时,涂层表面出现了明显的分层、剥皮现象(见图10(d)),导致腐蚀产物剥落。腐蚀产物剥落与涂层晶间腐蚀敏感性有关,由于晶界处析出相的自腐蚀电位要比其涂层的自腐蚀电位负,使之成为阳极,形成微电池,阳极逐渐溶解使腐蚀沿着析出相向周围扩展。

主要反应化学式为:

当晶间腐蚀在扁平的、平行于表面晶粒的、有高度方向性的组织中进行时,不溶性腐蚀产物的体积大于所消耗金属的体积,体积膨胀产生“楔入效应”,同时使晶界受到拉应力作用,加速裂纹萌生与扩展,从而造成腐蚀沿晶界扩展,引起分层剥落。

通过对比表4能谱分析可知,随着浸泡时间的延长,涂层中铝的含量逐渐降低,氧的含量逐渐升高,说明涂层逐渐以点蚀、晶间腐蚀、剥落腐蚀的方式循环进行腐蚀溶解。

图11为不同浸泡时间内涂层截面裂纹变化的情况。在LC条件下,浸泡10 d时,裂纹基本无变化;在浸泡20 d后,涂层顶部萌生了新裂纹;达到40 d时,涂层顶部裂纹变长,底部裂纹延伸到热影响区;在浸泡80 d后,顶部裂纹进一步扩展,底部裂纹裂宽变大(见图11(a))。在LC+LN2条件下,随着浸泡时间的延长,涂层并没有萌生新的裂纹,裂纹长度随着时间的延长在逐渐扩展,但并未扩展至热影响区;当浸泡80 d时,裂纹长度无明显变化,但宽度变大,可以看出,经过液氮辅助冷却制备的涂层,在浸泡腐蚀后的裂纹扩展能得到一定程度抑制(见图11(b))。

| Time / d | Al | O | C | Cl | Fe | Ti | Na |

| 10 | 83.7 | 4.8 | 6.0 | 0.7 | 1.3 | 3.1 | 0.4 |

| 20 | 66.9 | 7.3 | 2.8 | 7.3 | 2.7 | 10.5 | 2.5 |

| 40 | 55.5 | 18.3 | 7.2 | 6.5 | 2.9 | 5.5 | 4.1 |

| 80 | 50.9 | 17.3 | 7.6 | 12.1 | 1.5 | 3.9 | 5.7 |

|

| 图 11 不同制备方式下涂层截面腐蚀裂纹的变化 Figure 11 Corrosion cracks changes on the cross-section of the coatings prepared by different methods |

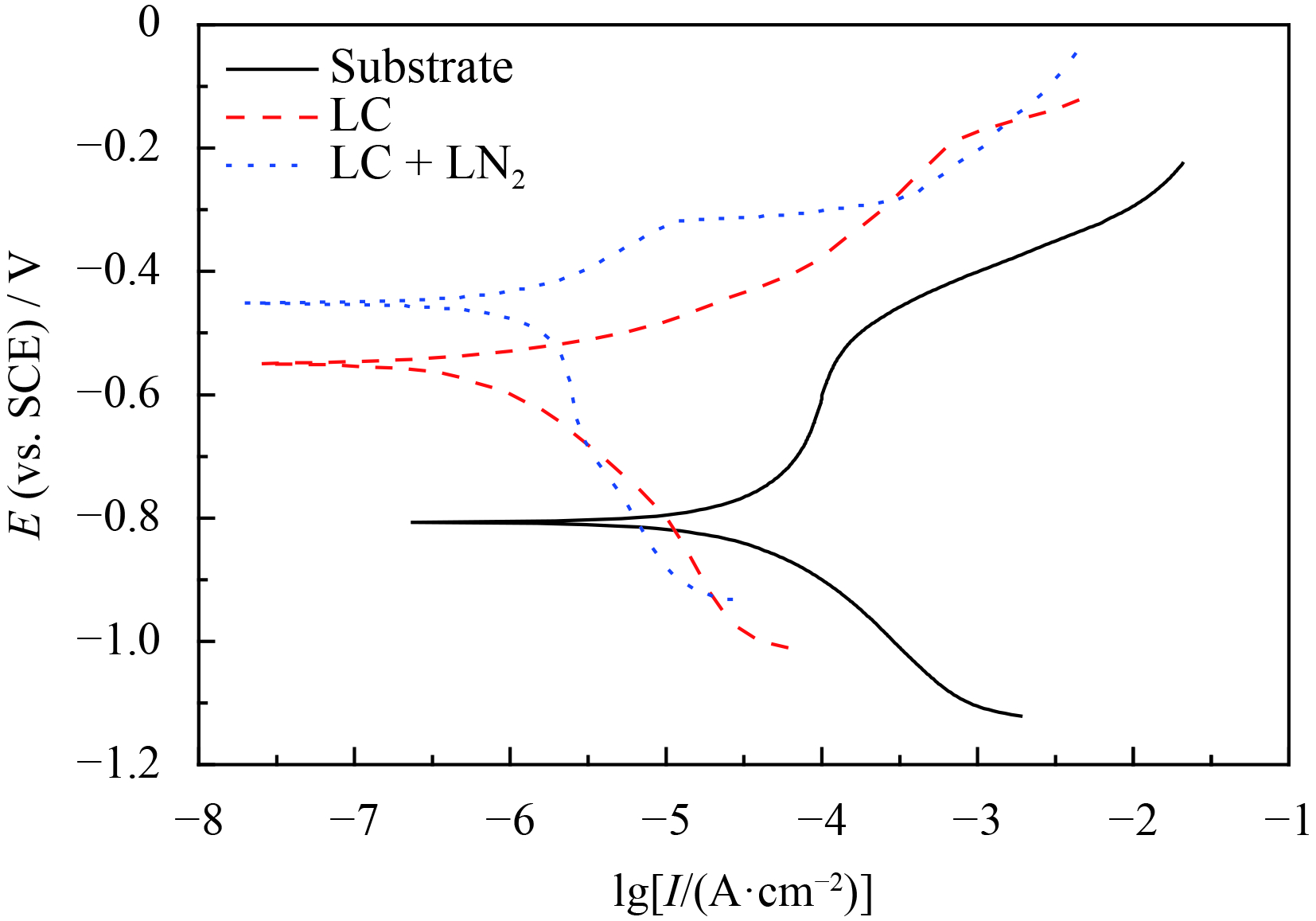

图12为基体与涂层在5%NaCl溶液中的极化曲线,表5为Tafel数据拟合结果。可以看到,基体在腐蚀初期,自腐蚀电位为−0.807 12 V, 腐蚀电流密度为2.770×10−5 A·cm−2,且曲线有明显的钝化现象。这是由于在腐蚀初期,基体表面生成了钝化膜γ-Fe2O3,延缓了基体的腐蚀速率。当极化电位超过Ecorr时,电流密度随电位正移而快速增大,说明基体表面氧化膜由于阳极极化而失稳破坏。

在没有液氮辅助冷却条件下制备的涂层自腐蚀电位较高,为−0.550 61 V,自腐蚀电流密度为6.221×10−7A·cm−2,涂层表面也出现了钝化现象。这是由于涂层表面生成了一层保护膜Al2O3,可以明显发现涂层的Ecorr和Icorr都要优于基体。由于涂层含有大量TiC,致使涂层自腐蚀电位较高,发生反应的热力学趋势减小,减缓了腐蚀向材料内部发展的趋势。在经过液氮冷却条件下制备的激光熔覆涂层Ecorr为−0.451 74 V,要高于没经过液氮冷却的涂层,Icorr为1.091×10−7A·cm−2,要稍低于没加液氮处理的涂层。极化电阻Rp由Stern-Geary获得:

基体的极化电阻Rp为1294.7 Ω·cm2,要远低于涂层的极化电阻,其中有液氮冷却的涂层的极化电阻为没有液氮冷却涂层的1.8倍,通常较低的Icorr,较高的Ecorr和较高的Rp表明基体或者涂层具有更好的耐腐蚀性,对比于基体与涂层的Icorr、Ecorr和Rp,涂层的自腐蚀电位,自腐蚀电流,极化电阻都要优于基体1到2个数量级,这也从侧面表明激光熔覆对S355钢的耐蚀性有明显的促进作用,且经过液氮冷却条件下的涂层耐蚀性能最佳。

|

| 图 12 基体与涂层在5%NaCl溶液中的极化曲线图 Figure 12 Potentiodynamic polarization curves of the substrate and coatings in 5%NaCl solution |

| Sample | Ecorr | Icorr / (A·cm−2) | Ba / mV | Bc / mV | Rp / (Ω·cm2) |

| LC | −0.550 62 | 6.221×10−7 | 68.5 | 182.8 | 30 543 |

| LC+LN2 | −0.451 74 | 1.091×10−7 | 202.6 | 340.0 | 50 532.8 |

| Substrate | −0.801 72 | 2.770×10−5 | 108.2 | 314.5 | 1 294.7 |

图13为基体与涂层在5%NaCl溶液浸泡不同时间段内得到的阻抗谱图(Nyquist图),其中Z'为阻抗实部,Z''为阻抗虚部,阻抗模值

在腐蚀初期,基体的Nyquist图出现了两个容抗弧,在高频时容抗弧半径较小,低频时容抗弧半径较大,基体的Nyquist图中容抗弧发生在高频区和低频区(见图13(a)),说明基体在溶液中有点蚀的萌生。而两种涂层在腐蚀初期的Nyquist图均出现了一个完整的容抗弧,其中有液氮处理的涂层容抗弧半径较大,耐蚀性较高(见图13(b))。

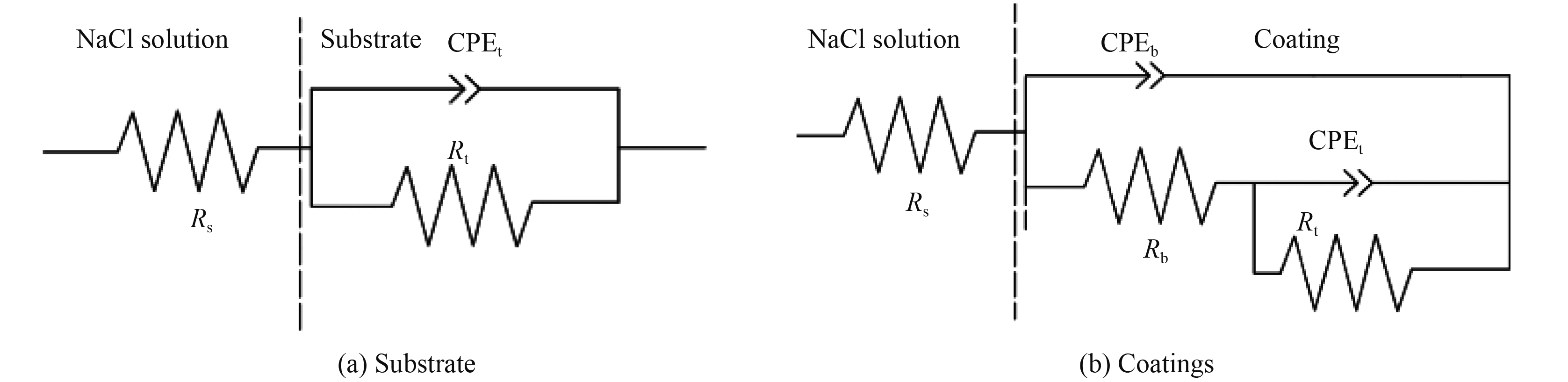

根据电化学反应系统腐蚀过程的特点,建立了基体与涂层的电化学阻抗谱所对应的等效电路图。图14(a)为基体电化学阻抗谱等效电路图,相位原件由Q和n表征,当n为1时,CPE视为理想电容,在电路图中,Rs代表NaCl溶液电阻,Rt是与恒相位角原件CPEt并联的溶液与基体界面的电阻,用来描绘电化学阻抗谱中的容抗弧;图14(b)为涂层电化学阻抗谱等效电路图,Rs代表NaCl溶液电阻,Rb是与恒相位角原件CPEb平行处理过的的钝化膜层电阻,Rt是与恒相位角原件CPEt平行处理过的涂层的阻挡层电阻。

|

| 图 13 基体与涂层电化学阻抗的Nyquist图 Figure 13 Nyquist plots of EIS of substrate and coatings |

|

| 图 14 基体与涂层电化学阻抗谱的等效电路图 Figure 14 Equivalent circuits of the EIS plots for substrate and coating |

表6是根据EIS电路图拟合得出的结果,由表6可知,基体的Rt值为0.685 kΩ·cm2,涂层的Rb值依次为10.84和4.817 kΩ·cm2,Rt值依次为23.32和40.31 kΩ·cm2,Rt的值明显要高出Rb,且液氮冷却的涂层要明显优于基本涂层。同时,涂层的电容CPE明显要低于基体一个数量级。显然,涂层对基体的保护作用较强,经过液氮冷却的涂层耐蚀性更好,这也与电位极化测试的结果一致。金属的腐蚀速率由公式(10)得出:

式中 icorr为电流密度;M为金属的原子量;n为金属的原子价;F为法拉第常数。经过计算可以得出基体腐蚀速率为0.021 56 mm·a−1,LC涂层为1.34×10−3 mm·a−1,LC+LN2涂层为7.6×10−4 mm·a−1,可以看出涂层的腐蚀速率要比基体小2到3个数量级,且加液氮冷却的涂层腐蚀速率更低,因此涂层能够有效的保护基体免受腐蚀,且加液氮辅助冷却效果更好。

| Sample | Rs / (Ω·cm2) | Qb / 10−6 (Ω−1·s−n·cm−2) | Nb | Rb / (kΩ·cm2) | Qt / 10−5 (Ω−1·s−n·cm−2) | Nt | Rt / (kΩ·cm2) |

| Substrate | 16.26 | 106.9 | 0.8 | 0.685 | |||

| LC | 12.91 | 2.417 | 1 | 10.84 | 4.433 | 0.853 3 | 23.32 |

| LC+LN2 | 11.11 | 5.355 | 1 | 4.817 | 2.083 | 0.841 7 | 40.31 |

(1) 经液氮辅助冷却后,激光熔覆涂层表面能够形成少量非晶AlFeNi相,涂层内组织明显细化,增强相TiC均匀弥散分布在涂层表面,涂层稀释率进一步降低,与基体呈较好冶金结合。

(2) 经液氮辅助冷却后,激光熔覆涂层表面显微硬度为976 HV0.2,比自然冷却的涂层要高出15%,是基体的2.6倍;涂层表面残余应力均为拉应力,大小为143.3 MPa,略微高出自然冷却的涂层;涂层耐蚀性得到显著提升,其腐蚀速率是自然冷却涂层的1/2,比基体小3个数量级。

(3) S355钢基体的腐蚀产物主要是FeOOH,腐蚀方式主要以点蚀过度到缝隙腐蚀,涂层的腐蚀产物主要为Al2O3,AlOOH,腐蚀方式主要以点蚀、晶间腐蚀、剥落腐蚀的方式循环进行。

| [1] |

郝文魁, 刘智勇, 王显宗, 等.海洋平台用高强钢强度及其耐蚀性现状及发展趋势[J].装备环境工程,2014,11(2):50-58

HAO W K, LIU Z Y, WANG X Z, et al. Current situation and prospect of studies on strength and corrosion resistance of high strength steel for ocean platform[J]. Equipment environmental engineering, 2014, 11(2): 50-58(in Chinese). |

| 点击浏览原文 | |

| [2] |

张巧霞, 许沫, 王秀通, 等. 重防腐涂料在海洋工程钢结构中的研究进展[J].装备环境工程, 2015, 12(4): 60-65.

ZHANG Q X, XU M, WANG X T, et al. Research progress of heavy-duty anticorrosive coating applied on marine steel structure[J]. Equipment environmental engineering, 2015,12(4): 60-65(in Chinese). |

| 点击浏览原文 | |

| [3] | WU Q, CHEN X, FAN Z, et al . Corrosion fatigue behavior of FV520B steel in water and salt-spray environments[J]. Engineering Failure Analysis, 2017, 79(18): 422-430. |

| [4] |

李嘉宁, 刘科高, 张元彬, 等. 激光熔覆技术及应用[M]. 北京: 化学工业出版社, 2015.

LI J N, LIU K G, ZHANG Y B, et al. Laser cladding technology and application[M]. Beijing: Chemical Industry Press, 2015 (in Chinese). |

| [5] |

张舞文, 马爱斌, 江静华, 等. 海洋工程用钢表面喷涂Zn、Al和Zn-55%Al伪合金涂层的耐蚀性[J].中国表面工程, 2011, 24(3):59-64.

ZHANG W W, MA A B, JIANG J H, et al. Corrosion behavior of Zn-55% Al coating sprayed on marine steel compared with pure Zn and pure Al coatings[J]. China Surface Engineering, 2011, 24(3): 59-64(in Chinese). |

| 点击浏览原文 | |

| [6] | LIU K, LI Y J, WANG J. In-situ reactive fabrication and effect of phosphorus on microstructure evolution of Ni/Ni-Al intermetallic composite coating by laser cladding[J]. Materials & Design, 2016, 105(18): 171-178. |

| [7] | ZADOROZHNYY V Y, SHAHZAD A, PAVLOV M D, et al. Synthesis of the Ni-Al coatings on different metallic substrates by mechanical alloying and subsequent laser treatment[J]. Journal of Alloys and Compounds, 2017, 707(13): 351-357. |

| [8] | WANG C S. Influence of yttrium on microstructure and properties of Ni-Al alloy coatings prepared by laser cladding[J]. Defence Technology, 2014, 10(1): 22-27. |

| 点击浏览原文 | |

| [9] | YANG L Q, LI Z Y, ZHANG Y Q, et al. Al-TiC in situ composite coating fabricated by low power pulsed laser cladding on AZ91D magnesium alloy[J]. Applied Surface Science, 2018, 435(6): 1187-1198. |

| [10] | SAHOO C K, MASANTA M. Microstructure and mechanical properties of TiC-Ni coating on AISI304 steel produced by TIG cladding process[J]. Journal of Materials Processing Technology, 2017, 240(4): 126-137. |

| [11] | XU X, MI G Y, XIONG L D, et al. Morphologies, microstructures and properties of TiC particle reinforced Inconel 625 coatings obtained by laser cladding with wire[J]. Journal of Alloys and Compounds, 2017, 740(7): 16-27. |

| [12] | WANG H Y, ZHAO Q, WANG H, et al. Micromechanism characteristics of modified Al-Si coating by laser melt injection CeO2 nano-particles[J]. Surface and Coatings Technology, 2017, 319(12): 88-94. |

| [13] | CUI A Y, HU F Y, HUI L. Microstructure and wear-resisting property of (Ti+Al/Ni)/(Cr2O3+CeO2) laser cladding on titanium alloy[J]. Chinese Journal of Lasers, 2007, 34(3): 438-441. |

| 点击浏览原文 | |

| [14] | LIU J L, YU H J, CHEN C Z, et al. Research and development status of laser cladding on magnesium alloys: A review[J]. Optics and Lasers in Engineering, 2017, 93(6): 195-210. |

| [15] | CUI Z Q, SHI H X, WANG W X, et al. Laser surface melting AZ31B magnesium alloy with liquid nitrogen-assisted cooling[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1446-1453. |

| 点击浏览原文 |