2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050

2. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050

定向凝固是指在凝固过程中应用技术手段,在固—液界面处建立起特定方向的温度梯度,从而使溶体沿着与热流相反的方向凝固,最终得到定向组织,甚至单晶[1]。定向凝固技术可以较好地控制凝固组织晶粒取向,消除横向晶界,获得柱晶或单晶组织,提高材料的纵向力学性能[2]。定向凝固铸件的组织分为柱状、单晶和定向共晶3种[3]。定向凝固技术的最主要应用是生产具有均匀柱状晶组织的铸件,特别是在航空领域生产高温合金的发动机叶片,与普通铸造方法获得的铸件相比,该技术使叶片的高温强度、抗蠕变和持久性能、热疲劳性能得到大幅度提高[4]。

华电电力科学研究院王甲安[5]研究了在定向凝固条件下凝固速率对Mg-1.5Gd镁合金微观结构的影响,发现Mg-1.5Gd镁合金凝固组织为典型胞晶结构。清华大学杨倩倩等[6]采用定向凝固的方法,在一定的氢压条件下制备具有长孔结构的藕状多孔Si。西北工业大学刘忠元等[7-8]采用自行研制的区域熔化液态金属冷却法超高温度梯度(约1 300 K/cm)定向凝固装置,研究了定向凝固高温合金DZ22。西安建筑科技大学崔春娟[9]采用Bridgman定向凝固技术制备出Ni-Ni3Si共晶复合材料。西安理工大学的陈文革等[10]利用定向凝固技术制备出了空隙率大于15%的多孔铜基材料。中国科学院上海硅酸盐研究所高性能陶瓷和超微结构国家重点实验室[11]采用定向凝固技术制备出择优方向为[111]、晶粒为柱状晶的PMN-0.35PT定向电压陶瓷和择优方向为[001]、[011]的定向陶瓷。纵观定向凝固技术的发展,人们在不断地提高温度梯度、生长速度和冷却速度,以得到性能更好的材料[12]。而温度梯度是其中的关键。王鹏春等[13]采用高频感应加热技术和自主设计的冷却装置对涂层进行重熔及强制冷却处理,发现当冷却水流量为80 L/h时,涂层中柱状枝晶偏离热流方向的角度最小,择优取向性最高,且耐磨性能最好。马郡珠等[14]采用超音速等离子喷涂技术在45钢基体上制备Ni60/高铝青铜梯度涂层,并进行高频感应重熔处理后发现:Ni60中间层两侧界面特征均发生明显变化,基体与Ni60层之间形成了一条明显的白亮色扩散结合带,紧邻白亮带的右侧区域组织具有沿白亮带法向外延生长的柱状结构特征。但此试验并未通强制冷却水,在Ni60涂层中出现了柱状晶结构。王茂才[15]采用微弧火花沉积在定向凝固高温合金表面获得超细的胞状柱晶结构、外延生长的MCrAlY涂层,此涂层能保持完整的柱状晶结构,定向凝固技术的采用可显著提高合金的力学性能和耐腐蚀性能[16]。合金元素对定向凝固柱晶高温合金热裂倾向性有不同程度的影响[17],雀斑[18]是高温合金定向凝固和单晶铸件中产生的严重铸造缺陷之一,是凝固过程中的元素偏析引起的。定向凝固工艺制备的镁单晶中的杂质相中含有多种元素,主要成份是MgO,有球形、团簇形和块状[19]。

基于以上研究,定向凝固技术由于结构取向的特征,具有诸多性能优势,但将定向凝固技术应用于涂层的研究还未见专门的研究报道。文中采用超音速等离子喷涂技术在45钢基体上预制Ni60合金涂层,在自然散热和表层绝热的条件下对涂层进行高频感应重熔及强制冷却处理。研究散热条件对涂层组织结构特征及界面特性,对涂层形成理论研究具有重要意义。

1 试 验 1.1 试验材料及预置涂层基体材料尺寸为100 mm×100 mm×13 mm的45钢,喷涂粉末为Ni60自熔性粉末,其粒度为−58~40 μm(−250~+360)目,化学成分(质量分数,%):15.0~17.0 Cr,3.0~4.0 B,3.5~5.0 Si,0.6~1.2 C,Fe含量小于15,其余为Ni。

喷涂前对基体进行喷砂粗化处理并对其表面用丙酮清洗,采用型号DH-2080的超音速等离子喷涂系统在基体表面制备预制涂层,喷涂工艺参数:喷涂距离125 mm,喷涂电压150 V,喷涂电流315 A,送粉电压10 V,主气为Ar气,次气为H2,喷涂涂层厚度约为0.5 mm,对喷涂的试样用线切割切割成Φ 30 mm的多组试样待分析和后续处理。采用型号为SPG-30B的高频感应加热设备对无覆盖陶瓷层的预制涂层进行感应重熔+强制冷却处理,感应加热功率选用2 kW,加热时间为51 s,加热方式选用平薄饼线圈,加热线圈距涂层表面的距离为3~4 mm,冷却水流量为80 L/h。

陶瓷覆盖层的成分为三分之二的氧化铝粉末及三分之一的耐火水泥。取一定量的氧化铝陶瓷粉末和耐火水泥按2∶1比例混合均匀,加入一定量的清水使陶瓷混合粉末和水成泥状,均匀涂覆在Ni基预制涂层表面,厚度为2 mm,待其完全干燥后采用型号为SPG-30B的高频感应加热设备对覆盖陶瓷层的预制涂层进行感应重熔+强制冷却处理,感应加热功率选用2 kW,加热时间为51 s,加热方式选用平薄饼线圈,加热线圈距覆盖层表面的距离为1~2 mm;强制冷却采用自主设计的定向冷却装置,工作原理如图1所示,冷却水流量为80 L/h。

|

| 图 1 涂层强制冷却装置工作原理示意图 Figure 1 Working principle diagram of forced cooling device of coating |

用装配EDS附件的Quanta 450FEG场发射扫描电镜观察分析涂层的组织及元素分布;采用D/MAX2500PC型X射线仪进行物相分析;采用HRMS-45型数显表面洛氏硬度计测试样表面的宏观硬度,加载载荷为30 N,负荷为294 N,保荷时间为5 s;采用HV-1000型数字显微硬度计来测量涂层截面的显微硬度值。测试载荷为0.2 kg (1.96 N),保荷时间为15 s。

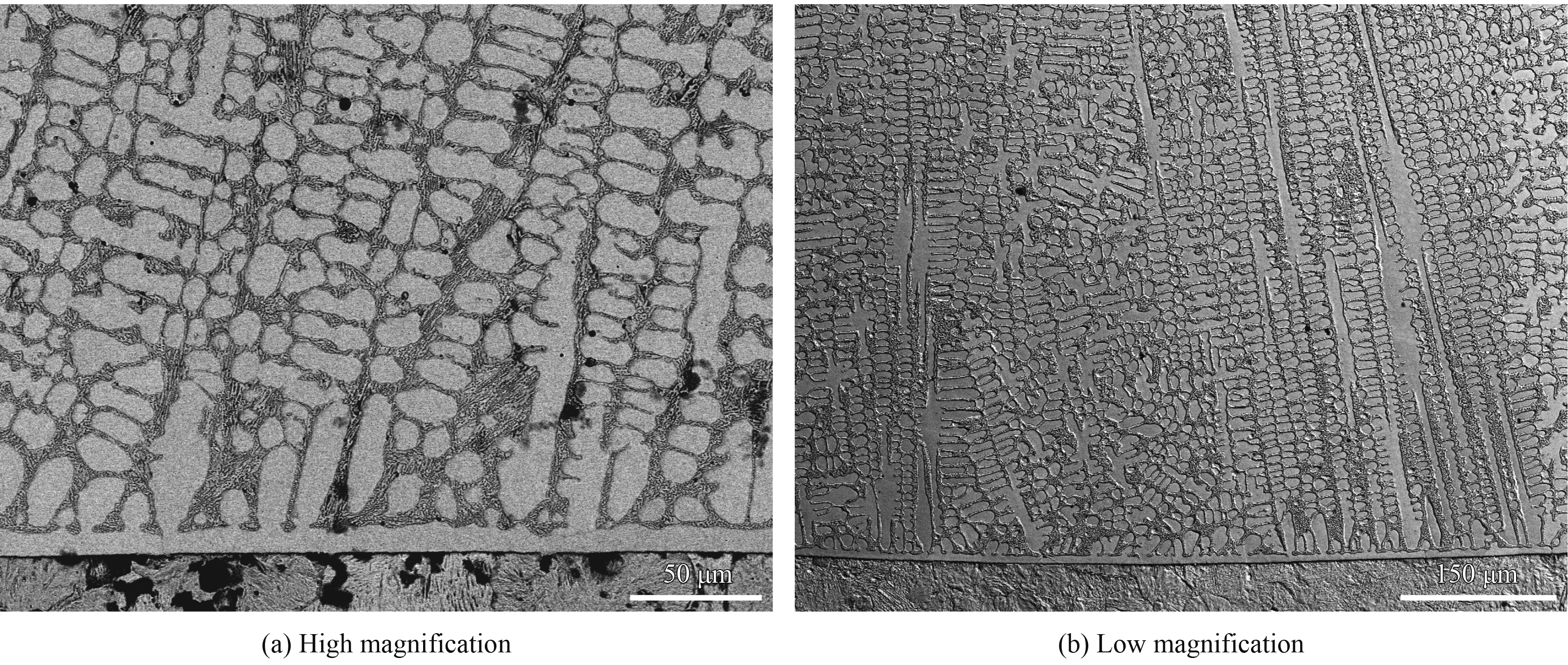

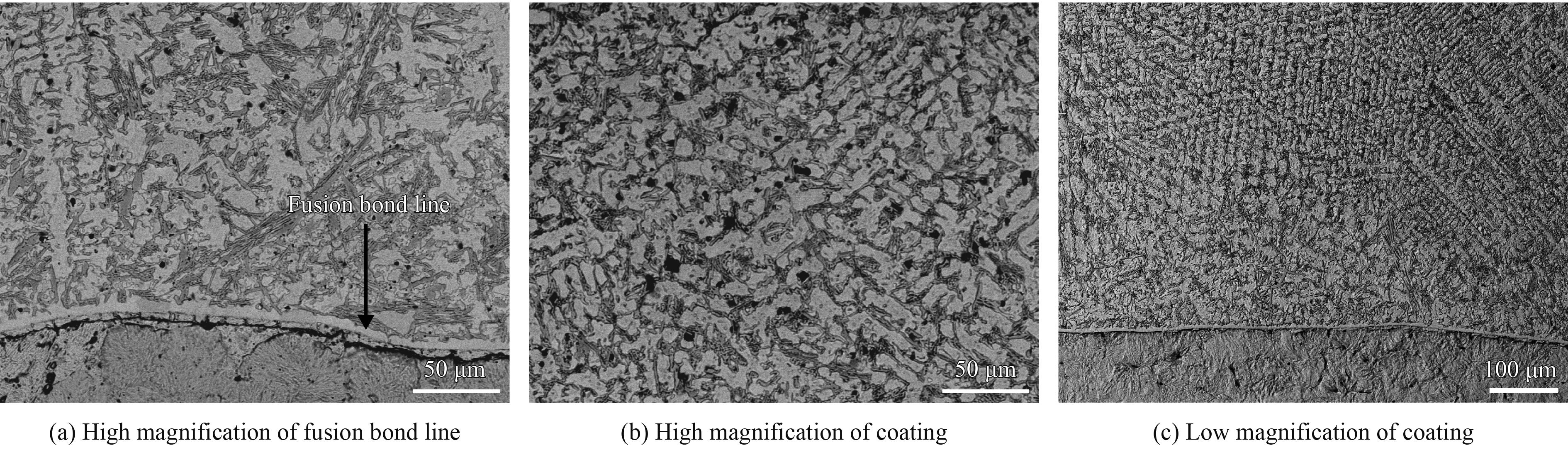

2 结果及分析 2.1 截面组织形貌分析图2(a)(b)为未加覆盖层制备的涂层截面的组织形貌;图3(a)(b)(c)为采用覆盖层制备的涂层截面的组织形貌。

|

| 图 2 覆盖前Ni60涂层的截面形貌 Figure 2 Cross section morphologies of uncovered Ni60 alloy coating |

|

| 图 3 覆盖后Ni60涂层的截面形貌 Figure 3 Cross section morphologies of covered Ni60 alloy coating |

从图2、图3中可以看到,两种涂层在基体与界面之间均形成了一条结合带。在未加陶瓷覆盖层的条件下,涂层与基体界面处存在一条明显的、非常平整的冶金结合带,界面结合牢固,界面生长具有向外外延生长特征,涂层中结构为致密的定向凝固组织结构,孔隙基本消失,涂层主要由柱状枝晶和枝晶间的深灰色组织相间分布构成,枝晶多数为一次枝晶,未观察到明显的二次枝晶或三次枝晶[20-21]。在有陶瓷覆盖层的条件下,涂层与基体界面处也形成了一条结合带,但平整度明显降低。结合带由两部分组成,靠近涂层一边仍旧显示为平面晶的白亮带,但相对于未覆盖涂层,其宽度明显减小;在靠近基体一边,为断续的一层浅亮色化合物层,两层之间有明显的分层边界。这可能是:陶瓷覆盖层附加,对涂层单向散热具有抑制作用,很大程度降低了涂层温度梯度,而对涂层整体起到保温作用,延长了界面扩散时间,促进了涂层元素向基体方向界面处的扩散,抑制了界面平面晶沿涂层方向的快速生长以及基体元素向涂层的远距离扩散,从而导致界面涂层一边扩散带不是很宽,外延生长特征不明显。而涂层中的活跃元素向基体表面扩散,与基体元素形成界面化合物,并受到界面扩散通道的影响,从而表现为断续状结构,界面处元素双向扩散特征明显。采用陶瓷覆盖的涂层界面组织在生长过程中仍具有定向凝固痕迹,但由于单向散热受到抑制,涂层温度梯度减小,同时较长的保温时间给予涂层元素充分的重新分配时间以及化合物生成时间,使涂层组织成形过程中受到元素再分配的影响较大,迫使涂层组织在形成过程中具有向等轴晶、块状晶和针状、棒状、条状转变趋势,组织结构非常致密,具有类似铸造熔结的特点,因为基体采用强制冷却,而表面因为被陶瓷覆盖,而具有更小的温度梯度,所以这一特征在涂层靠近表面处表现尤为明显,见图3(b)。

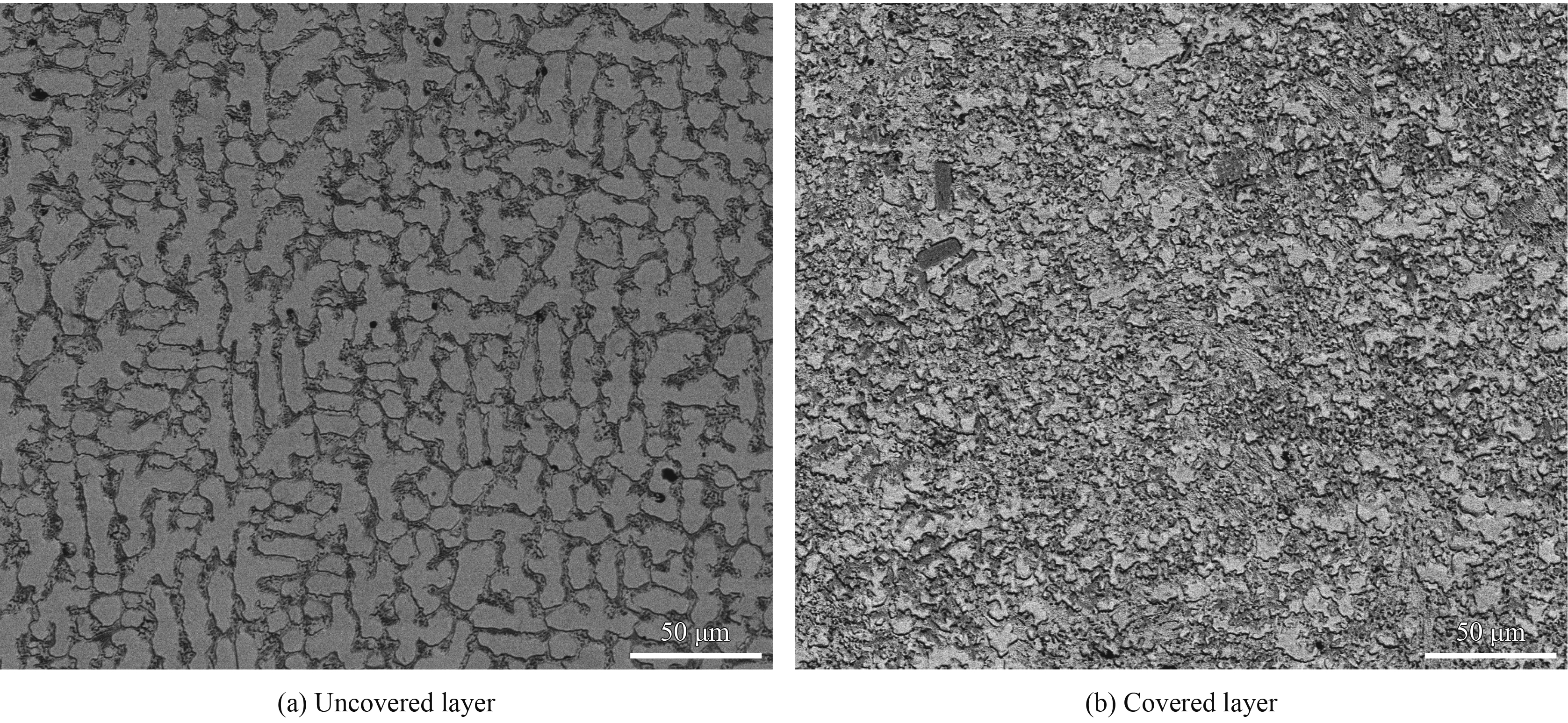

图4为陶瓷覆盖层覆盖和未覆盖的涂层表面组织。由图可见,未加覆盖层的涂层表面形貌主要呈现规整的十字型、一字形结构,结合截面形貌,这种形貌是涂层定向的树枝晶组织结构断面特征,说明在未加陶瓷覆盖层制备的涂层组织形成了主要呈现为外延生长的定向结构特征[22]。从采用陶瓷覆盖层表面形貌可以看出,采用陶瓷覆盖的涂层表面呈灰色主体相组织结构细密,亮白色相成块状基本均匀分散分布在涂层表面,和纵截面相同,涂层表面结构也表现为熔结特征。

|

| 图 4 覆盖前后Ni60涂层表面的SEM形貌 Figure 4 SEM morphologies of uncovered and covered Ni60 alloy coating surface |

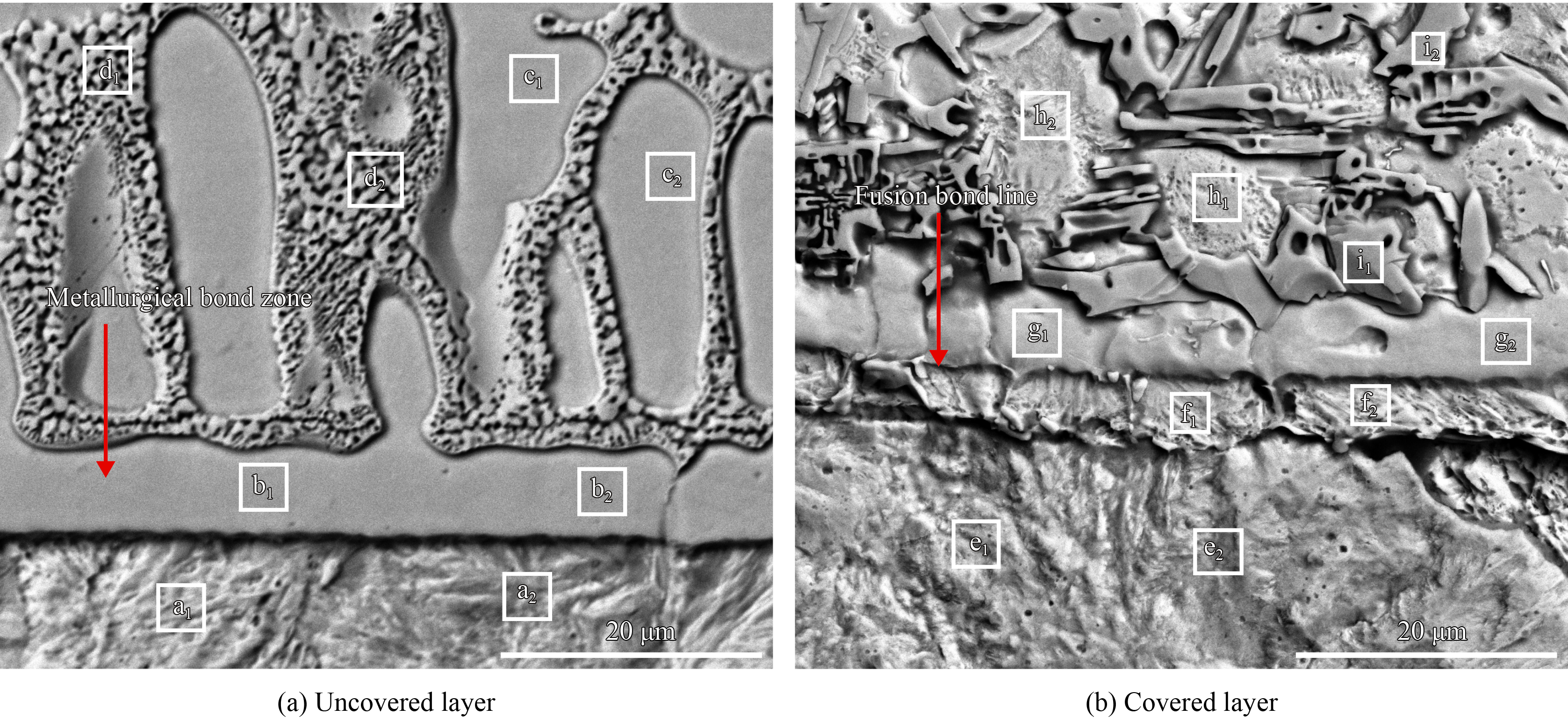

图5为覆盖前后Ni60涂层截面熔合线的高倍SEM形貌。图5(a)显示Ni60涂层在自然散热的条件下经感应重熔+冷却处理后,涂层与基体之间形成了一条平整的冶金结合带。从图5(b)中可以看出,结合带由两部分组成:熔结结合线上面的部分显示为平面晶的白亮带,下面的部分显示为断续的浅亮色化合物层。涂层的白色组织及白亮带部分Ni元素含量较高,浅亮色化合物层处的Ni元素含量与白亮带相比明显降低,但仍高于基体处Ni元素含量;基体及浅亮色化合物层的Fe元素含量较高,白亮带及涂层部分的Fe元素含量明显降低;Cr、C等元素主要分布在涂层的黑色组织处。根据表1及表2的结果可知,浅亮色化合物层Fe元素含量比白亮带处高,Ni元素含量比白亮带处低。Ni60涂层在感应重熔+强制冷却的过程中,基体与涂层中的元素发生了互扩散的现象,同时保温层对元素的扩散也有影响。

|

| 图 5 覆盖前后Ni60涂层截面熔合线形貌 Figure 5 Cross section morphologies of fusion line on uncovered and covered Ni60 alloy coating |

| Location | Ni | Cr | Fe | C | B | Si | O |

| a1 | 0 | 0.3 | 91.0 | 7.2 | 0 | 0.3 | 1.2 |

| a2 | 0 | 0.3 | 90.6 | 7.3 | 0 | 0.4 | 1.4 |

| b1 | 22.4 | 5.2 | 66.5 | 4.1 | 0 | 1.2 | 0.5 |

| b2 | 23.3 | 5.5 | 65.0 | 4.2 | 0 | 1.3 | 0.7 |

| c1 | 26.9 | 8.4 | 57.4 | 5.5 | 0 | 1.2 | 0.6 |

| c2 | 24.2 | 5.9 | 63.6 | 4.3 | 0 | 1.5 | 0.5 |

| d1 | 16.0 | 12.0 | 65.6 | 5.4 | 0 | 0.3 | 0.7 |

| d2 | 16.3 | 13.1 | 64.5 | 5.1 | 0 | 0.3 | 0.7 |

| Location | Ni | Cr | Fe | C | B | Si | O |

| e1 | 0.0 | 0.0 | 82.4 | 5.4 | 9.3 | 0.3 | 2.7 |

| e2 | 0.0 | 0.0 | 78.6 | 8.1 | 8.7 | 0.4 | 4.2 |

| f1 | 9.2 | 8.7 | 68.3 | 8.2 | 0.0 | 0.9 | 4.7 |

| f2 | 8.2 | 11.3 | 56.9 | 7.0 | 13.7 | 1.2 | 1.7 |

| g1 | 20.2 | 12.6 | 43.7 | 6.9 | 13.7 | 1.6 | 1.4 |

| g2 | 21.5 | 6.5 | 47.2 | 6.3 | 14.2 | 2.5 | 1.7 |

| h1 | 33.9 | 2.4 | 39.8 | 6.3 | 11.3 | 4.0 | 2.3 |

| h2 | 20.1 | 7.9 | 48.0 | 7.0 | 14.7 | 0.9 | 1.5 |

| i1 | 14.1 | 20.9 | 43.4 | 5.7 | 13.4 | 0.8 | 1.8 |

| i2 | 11.4 | 12.5 | 49.6 | 10.2 | 13.4 | 0.8 | 2.1 |

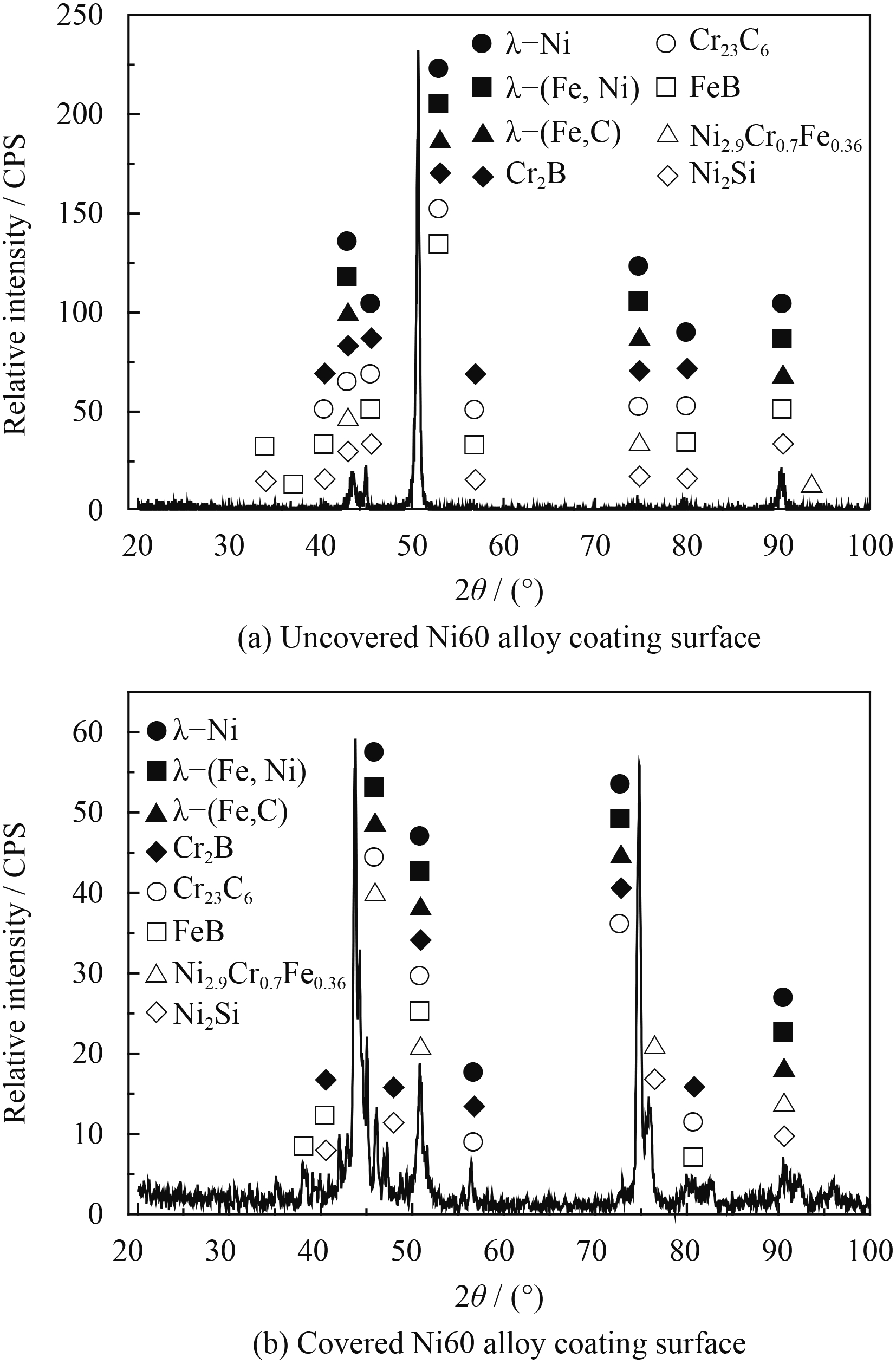

图6为陶瓷覆盖前后涂层表面的物相分析结果。由图6可知,Ni60涂层经过感应重熔+强制冷却水处理后,其主要物相由λ-Ni、λ-(Fe,Ni)、λ-(Fe,C)、Cr2B、Cr7C3、FeB组成,物相峰线光滑,杂峰较少,物相主峰出现在50º,峰型尖锐。而Ni60涂层在加覆盖层的条件下经感应重熔+强制冷却水处理后,主要物相为λ-Ni、λ-(Fe,Ni)、λ-(Fe,C)、Cr2B、Cr23C6,检测到较少量的FeB相,这可能是覆盖层的保温作用,为元素的重新分配,第二相的析出提供了充分条件。

|

| 图 6 两种涂层表面XRD物相分析 Figure 6 XRD phase analysis of uncovered and covered coating surface |

陶瓷覆盖层的附加,使涂层XRD衍射峰线型不再光滑,出现较多的杂峰,主峰也出现明显的变化,在45º和75º位置出现了两个较强的主峰,相比较未加覆盖层试样50º位置主峰,45º的主峰向小角度偏移,而在75º位置出现较大角度的主峰,并且衍射峰具有宽化现象,峰型不对称性明显,由布拉格方程可知,衍射角度变大,晶面间距变小。相对于附加覆盖层前,衍射峰有宽化现象,可能与晶粒细化有关。可知覆盖层的涂层晶面间距发生了复杂变化,一部分晶面间距有变大趋势,而部分晶面间距又具有更小的晶面间距,说明涂层结构不对称性加强。结合衍射峰宽化、不对称性加强,可知覆盖层保护对涂层晶粒大小,晶格畸变,内应力等产生较大的影响导致的结果。

2.3 截面元素分析

|

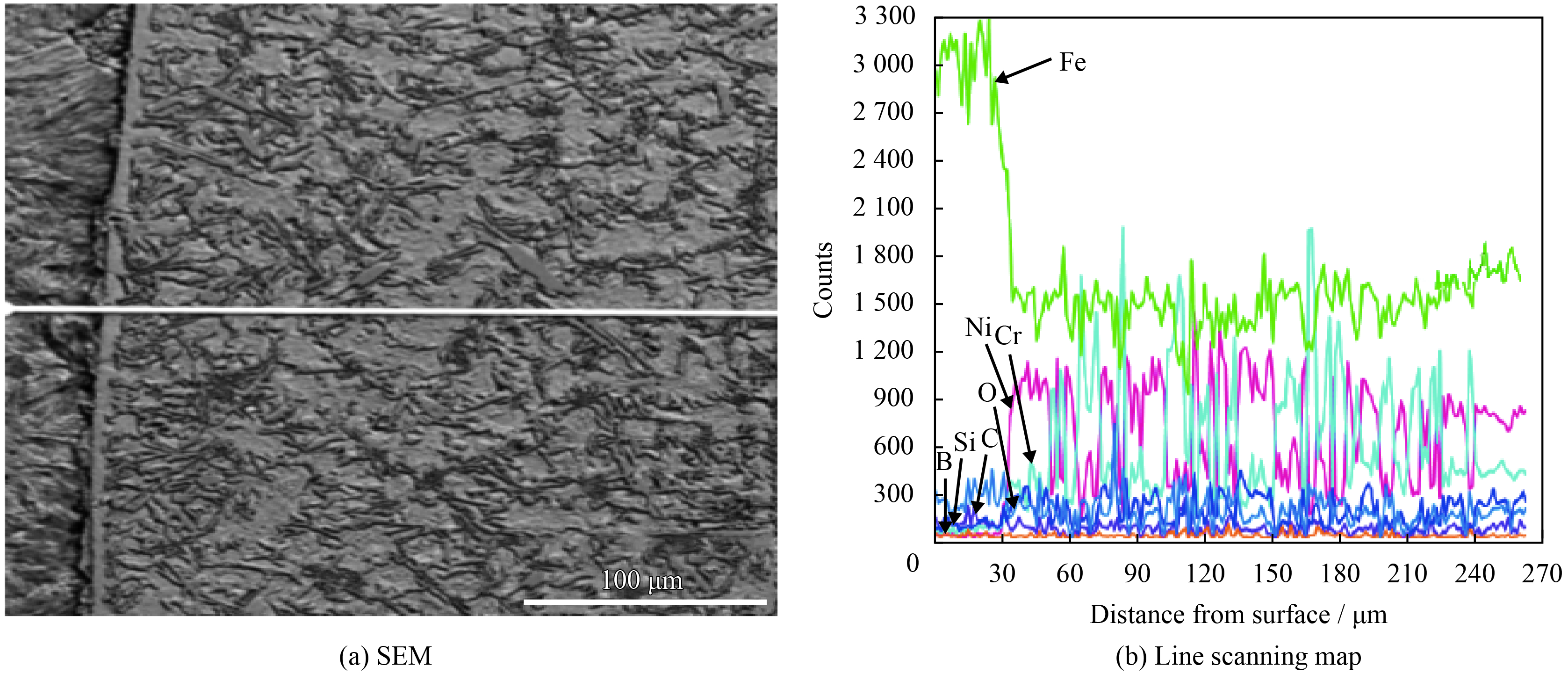

| 图 7 未加覆盖层的Ni60涂层截面能谱线分析 Figure 7 Spectral line analysis of Ni60 coating section with uncovered layer |

图7为未加覆盖层涂层经感应重熔+强制冷却水处理后Ni60涂层截面能谱线分析谱图。由图7可见,未加覆盖层的涂层,界面处主要元素Ni、Cr、Fe具有基本相同距离、相反方向的互扩散程,相对于附加覆盖层涂层,其扩散程相对集中,这符合定向凝固单向散热、快速凝固特点。涂层中元素分布均匀性较好,没有出现大的元素波动聚集,Fe元素和Ni元素具有相同的峰值位置,说明其白色组织依然为以Ni、Fe为主的固溶体和化合物,黑色组织为以Cr为主、C、B元素参与的化合物强化物相,其和Ni元素为主的峰值位置相间,结合组织形貌,说明其构成的强化物相处于以Ni元素为主的定向结构树枝晶晶间,对涂层起到强化作用。Fe元素在涂层中分布均匀,说明单向散热的强制冷却抑制了基体中Fe元素的远程扩散。

图8为感应重熔处理+强制冷却处理后Ni60涂层(加覆盖层)截面下部元素线分析结果。结果表明,结合带的形成是基体元素和涂层元素互扩散的结果,但从主要元素Ni、Cr、Fe的分析结果得出,基体Fe元素向涂层方向产生了持续的扩散,约为18 μm,而涂层主要元素Ni、Cr元素向基体方向扩散程较短,约10 μm,并且Ni元素较Cr元素扩散更加充分,在界面形成过程中基体Fe元素向涂层方向扩散较涂层元素向基体方向具有较远的扩散程,Si、C元素也有微量扩散趋势。可以认为,结合带应为涂层元素和基体元素均参与的相互扩散而形成的固溶体和化合物组织结构。

|

| 图 8 加覆盖层的Ni60涂层截面下部能谱线分析 Figure 8 Spectral line analysis of Ni60 coating lower section with covered layer |

从涂层元素分布结合涂层组织发现,在涂层靠近基体部分出现元素的分布不均匀性,导致组织结构分布不均匀性严重,这可能是外部保温作用,而从基体强制冷却对涂层靠近基体部分附加了一个强制对流的结果,这一对流还有可能产生热涡流效应,从而使该区域元素分布不均匀[23]。涂层中亮白色组织主要为Ni的化合物和固溶体组织,富集Si元素,灰色组织为以Cr元素为主的化合物强化相。结合涂层照片,该区域强化物相具有成片富集特征,受强制冷却作用影响明显,该区域组织细小致密,可以认为在附加保温层条件下,强制冷却对涂层靠近基体部分具有细晶强化和固溶强化效应。

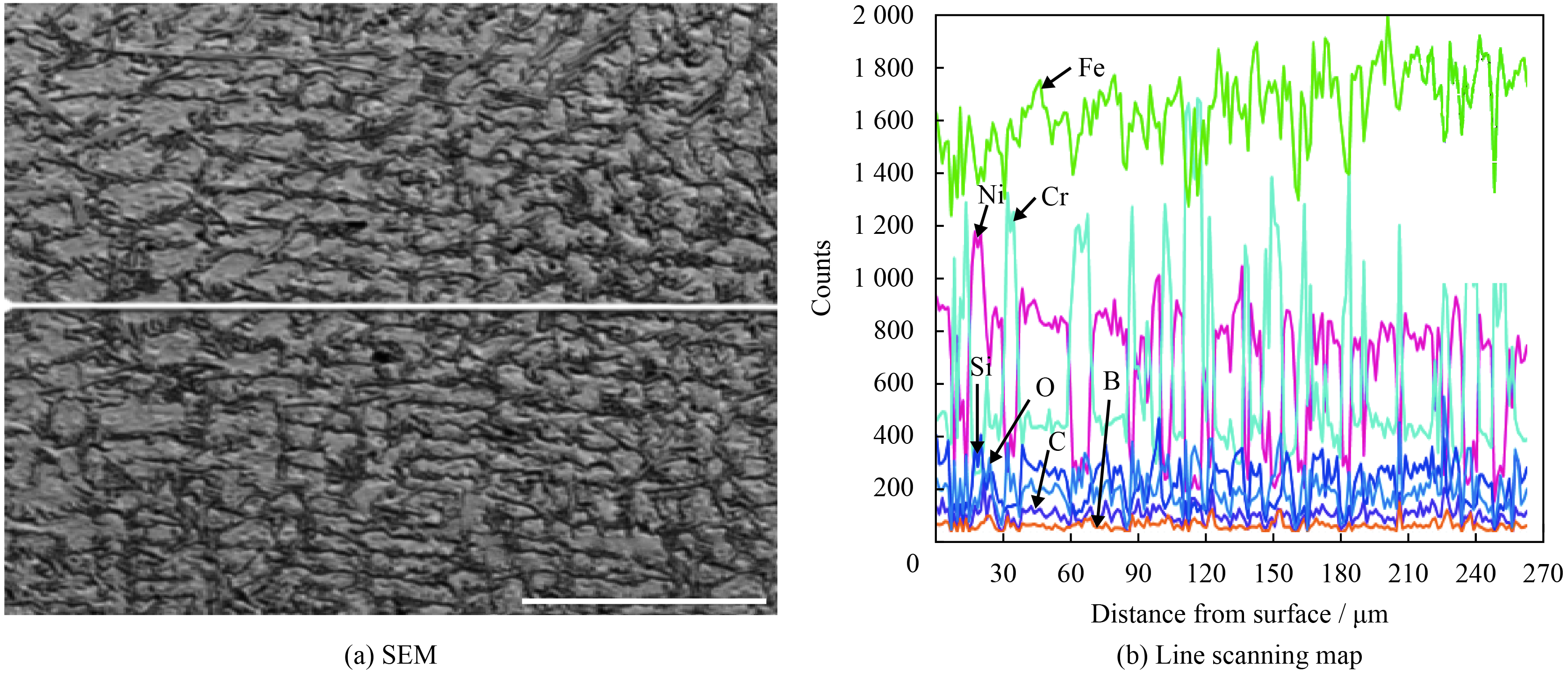

随着涂层距离界面的增加,涂层组织有长大趋势,组织分布趋于均匀。对涂层靠近表面的元素分析如图9所示。由图9结合组织分析可知,组织中白色相仍然是以Ni元素为主的化合物和固溶体相,黑色组织为以Cr元素为主的化合物强化相,在相组成上和靠近基体部分基本相同,但分布均匀性明显提高,元素分布曲线显示,曲线波动性没有靠近基体部分大,说明元素分布一致均匀化程度大大提高。相对于靠近基体部分,Fe元素明显发生变化,不仅含量明显增加,而且波动较大,并且尖锐的峰和Ni元素具有相同的位置,说明保温层的附加,使Fe元素具有向涂层表面迁移聚集的趋势,并且和Ni元素发生明显的反应生成化合物和固溶体构成涂层主相。由此可见,对涂层表面附加陶瓷覆盖保温层,从基体对涂层进行强制冷却,对涂层上下部分元素分布和组织结构能够产生明显不同形态的影响。

|

| 图 9 加覆盖层的Ni60涂层截面上部能谱线分析 Figure 9 Spectral line analysis of Ni60 coating upper section with covered layer |

表3为添加覆盖层前后表面的宏观硬度。其中,附加陶瓷层涂层硬度测试是在去除陶瓷层后进行的Ni基合金涂层表面测试。

| Coating | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | Average value |

| Remelting+Cooling water | 35.0 | 32.5 | 34.7 | 31.9 | 33.1 | 35.4 | 33.2 | 31.2 | 33.4 |

| Remelting+Cooling water (covered) | 50.6 | 54.8 | 54.4 | 54.7 | 51.6 | 56.3 | 56.2 | 56.7 | 54.4 |

从表3中可以发现,在未加陶瓷覆盖层的条件下涂层表面宏观硬度为33.4 HRC,而在加陶瓷覆盖层的条件下,涂层表面宏观硬度平均值为54.4 HRC,在两种工艺条件下涂层表面宏观硬度值相差较大。分析认为,相对于未加覆盖层定向结构晶粒所表现的力学性能的各向异性,由于陶瓷覆盖层的附加,导致了组织结构的转变,使涂层纵向力学性能得到明显提高,同时,覆盖层的附加,使涂层组织具有熔结特点,组织结构致密化得到提高,而且细小致密,综合的结果使其表面宏观硬度较高。

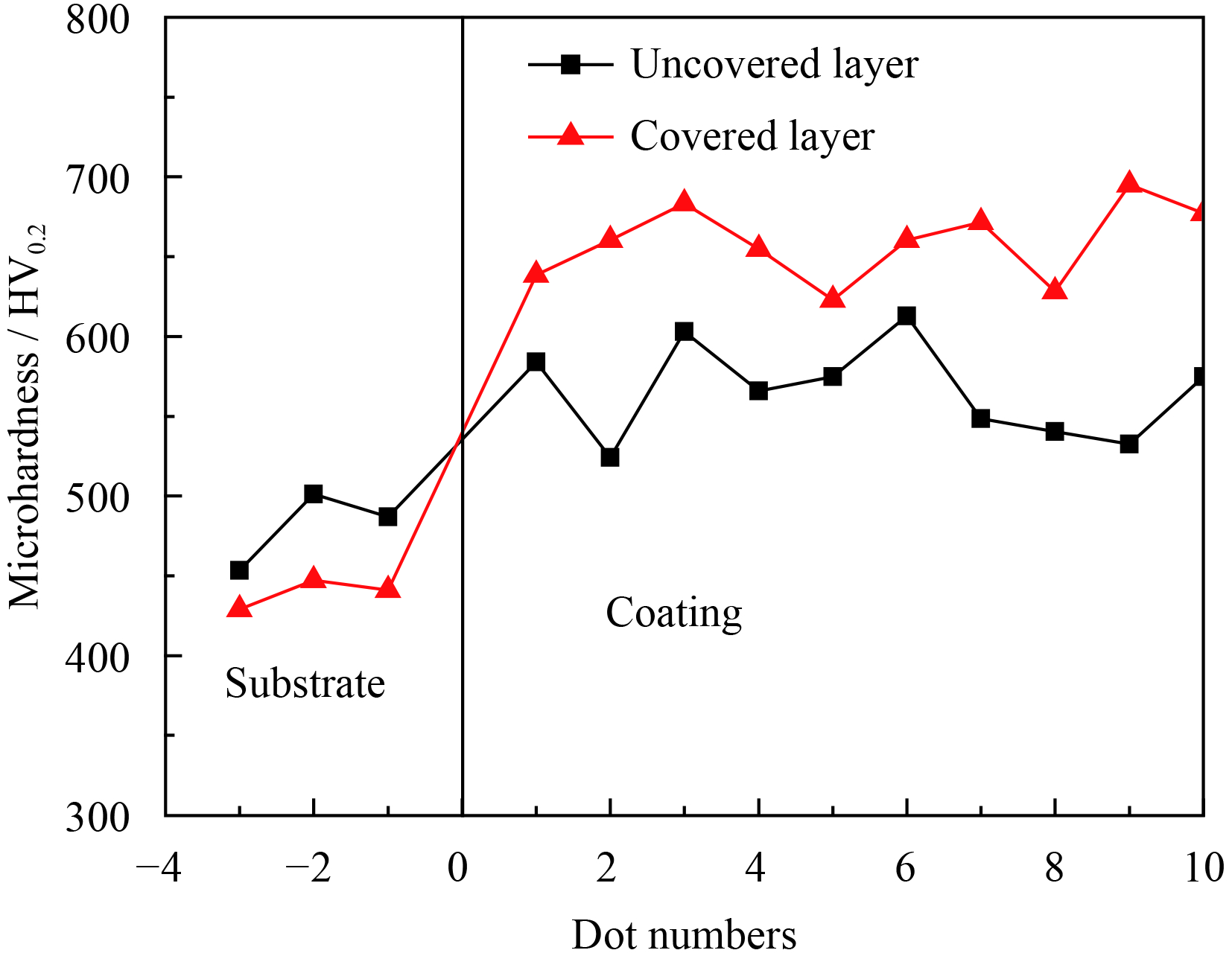

2.5 截面显微硬度分析图10为两种工艺参数条件下涂层的基体−涂层的显微硬度值以及涂层截面平均显微硬度值。以界面为基准,在基体-涂层两侧以相同间隔顺序测试10个点,得到两种工艺参数条件下的显微硬度曲线。通过对比两种条件下基体与涂层的显微硬度值可以发现,涂层硬度高于基体硬度,达到了提高工件表面硬度的目的,符合表面工程技术的最终目的。对比两种涂层基体的硬度可以发现,在未加陶瓷覆盖层的条件下涂层基体的硬度高于在加陶瓷覆盖层的条件下涂层基体的硬度。未加陶瓷覆盖层时,Ni60涂层经高频感应重熔处理时,涂层及基体均被加热到发红甚至发白的状态,停止加热后立即通冷却水冷却。在高的淬火温度下碳有较快的扩散速度,溶解到奥氏体中碳含量增多,转变成马氏体中的含碳量也增多,马氏体硬度高[24],则基体经淬火后硬度得到较大程度的提高。在加陶瓷覆盖层时,由于涂层表面的绝热效应,涂层及基体的受热强度远远降低,虽经过冷却水淬火处理,但在低的淬火加热温度下碳有较慢的扩散速度,溶入奥氏体中的渗碳体数量较少,淬火后作为合金基体的马氏体含有较少量的碳、铬等合金元素[25],因此基体硬度未达到在未加陶瓷覆盖层时涂层经重熔+冷却水处理后对应基体的硬度。

|

| 图 10 不同组织结构Ni60涂层的纵截面显微硬度 Figure 10 Microhardness of the longitudinal section of Ni60 coating with different microstructure |

在未加陶瓷覆盖层的条件下,镍基定向涂层截面的平均显微硬度为566.1 HV0.2。而在加陶瓷覆盖层的条件下,具有等轴晶、块状晶和针状、棒状、条状组织涂层截面的平均显微硬度为659.2 HV0.2。一方面,结合XRD分析认为,陶瓷覆盖层的附加,涂层XRD谱线衍射峰线型有复杂化、宽化现象,涂层组织结构不对称性加强,涂层具有铸造熔结特点,因此其硬度值较镍基定向凝固涂层大大提高。另一方面,覆盖层保护对涂层晶粒大小,晶格畸变,内应力等产生较大的影响,涂层中相与相之间存在共价键[26],在其强烈的作用下涂层具有高的显微硬度。

3 结 论(1) 覆盖层的附加,明显改变了涂层的组织结构,使本该形成的定向树枝晶结构转变为具有熔结特征的等轴晶结构。覆盖层的附加使涂层形成了两个组织结构明显不同的区域,在靠近基体区域,组织结构细小致密,而在靠近涂层表面区域组织有长大的趋势,但均匀一致化程度提高。

(2) 两种条件下涂层与基体都形成了冶金结合,但附加覆盖层的附加基于界面处基体元素和涂层元素充分的扩散时间,使界面结合带形成了双向外延生长特征。

(3) 陶瓷覆盖层的附加,改变了涂层的组织结构,使涂层表面的宏观硬度由未加覆盖层的33.4 HRC提高到加覆盖层的54.4 HRC,涂层截面的显微硬度由未加覆盖层的566.1 HV0.2提高到加覆盖层的659.2 HV0.2。

| [1] |

宋先跃, 唐建新, 刘振伟. 定向凝固理论与技术的发展[J]. 热加工工艺, 2009, 38(15): 59-65.

SONG X Y, TANG J X, LIU Z W. The development of directional solidification theory and technology[J]. Hot Working Process, 2009, 38(15): 59-65 (in Chinese). |

| 点击浏览原文 | |

| [2] |

宋宝来, 周 军. 快速定向凝固技术的研究及发展[J]. 铸造新技术, 2006: 70-73.

SONG B L, ZHOU J. Research and development of rapid directional solidification technology[J]. Casting New Technology, 2006: 70-73 (in Chinese). |

| 点击浏览原文 | |

| [3] |

米国发, 王锦永. 定向凝固技术的基本原理及发展概况[J]. 铸造, 2009 (1): 57-59.

MI G F, WANG J Y. The basic principle and development of directional solidification technology[J]. Foundry, 2009 (1): 57-59 (in Chinese). |

| 点击浏览原文 | |

| [4] |

刘鹏, 刘坤, 冯亮花. 定向凝固技术的发展及在特厚钢板生产中的应用[J]. 鞍山科技大学学报, 2007, 30(5): 474-477.

LIU P, LIU K, FENG L H. Development and application in ultra-thick plate production of unidirectional solidification technology[J]. Journal of Anshan University of Science and Technology, 2007, 30(5): 474-477 (in Chinese). |

| 点击浏览原文 | |

| [5] | WANG J A, WANG J H, SONG Z X. Microstructures and microsegregation of directionally solidified Mg-1.5Gd magnesium alloy with different growth rates[J]. Rare Metal Materials and Engineering, 2017, 46(1): 12-16. |

| [6] | YANG Q Q, LIU Y, LI Y X, et al. Pore structure of unidirectional solidified lotus-type porous silicon[J]. Transactions of Nonferrous Metals Society of China, 2014: 3517-3523. |

| [7] |

刘忠元, 史正兴, 佘力, 等. 凝固速率对定向凝固合金DZ22显微组织的影响[J]. 航空学报, 1995, 16(3): 335-339.

LIU Z Y, SHI Z X, SHE L, et al. Effect of solidification rate on microstructures of directionally solidified superalloy DZ22[J]. Acta Aeronautica et Astronautica Sinica, 1995, 16(3): 335-339 (in Chinese). |

| 点击浏览原文 | |

| [8] |

刘忠元, 李建国, 傅恒志. 凝固速率对定向凝固合金DZ22枝晶臂间距和枝晶偏析的影响[J]. 金属学报, 1995, 31(7): 329-332.

LIU Z Y, LI J G, FU H Z. Dendritic arm spacing and microsegregation of directionally solidified superalloy DZ22 at various solidification rates[J]. Acta Metallurgica Sinica, 1995, 31(7): 329-332 (in Chinese). |

| 点击浏览原文 | |

| [9] |

崔春娟, 张军, 吴昆, 等. Ni-Si共晶合金的定向生长特性[J]. 稀有金属材料与工程, 2012, 41: 650-653.

CUI C J, ZHANG J, WU K, et al. Directional growth charater of the Ni-11.5wt%Si eutectic alloy[J]. Rare Metal Materials and Engineering, 2012, 41: 650-653 (in Chinese). |

| 点击浏览原文 | |

| [10] |

陈文革, 罗启文, 张强, 等. 定向凝固技术制备多孔铜及其力学性能[J]. 机械工程材料, 2007, 31(7): 42-44.

CHEN W G, LUO Q W, ZHANG Q, et al. Fabrication and mechanical properties of porous metal copper with upward directional solidification[J]. Materials for Mechanical Engineering, 2007, 31(7): 42-44 (in Chinese). |

| 点击浏览原文 | |

| [11] |

王评初, 孙士文, 潘晓明, 等. 高性能铌镁酸铅-钛酸铅定向压电陶瓷的研究[J]. 无机材料学报, 2004, 19(5): 1195-1198.

WANG P C, SUN S W, PAN X M, et al. High performance grain-oriented 0.7Pb(Mg1/3Nb2/3) O3-0.3PbTiO3 piezoelectric ceramics[J]. Journal of Inorganic Materials, 2004, 19(5): 1195-1198 (in Chinese). |

| 点击浏览原文 | |

| [12] |

苏彦庆, 郭景哲, 刘畅, 等. 定向凝固技术与理论研究的进展[J]. 特种铸造及有色合金, 2006, 26(1): 25-30.

SU Y Q, GUO J Z, LIU C, et al. Progress in theory on directional solidification technology[J]. Special Casting and Nonferrous Alloys, 2006, 26(1): 25-30 (in Chinese). |

| 点击浏览原文 | |

| [13] |

王鹏春, 路 阳, 杨效田, 等. 强制冷却对感应重熔Ni60合金涂层组织结构的影响[J]. 中国有色金属学报, 2016, 26(2): 375-382.

WANG P C, LU Y, YANG X T, et al. Effect of forced cooling on microstructure of induction remelting Ni60 alloy coating[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 375-382 (in Chinese). |

| 点击浏览原文 | |

| [14] |

路阳, 马郡珠, 杨效田, 等. Ni60优化高铝青铜SAPS—感应重熔涂层组织结构的研究[J]. 功能材料, 2014, 45(7): 7108-7115.

LU Y, MA J Z, YANG X T, et al. Investigation of organization structure optimized by Ni60 on high-aluminum copper alloy coating prepared by supersonic plasma spraying-induction remelting[J]. Functional Materials, 2014, 45(7): 7108-7115 (in Chinese). |

| 点击浏览原文 | |

| [15] |

王茂才, 谢玉江. 定向凝固镍基高温合金表面微弧火花外延沉积MCrAlY涂层[J]. 中国表面工程, 2009, 22(6): 1-7.

WANG M C, XIE Y J. Micro-arc epitaxial deposition of MCrAlY coating on directionally solidified superalloys[J]. China Surface Engineering, 2009, 22(6): 1-7 (in Chinese). |

| 点击浏览原文 | |

| [16] |

张晓林, 李凛. 定向凝固制备的网球拍用新型镁合金的组织性能研究[J]. 热加工工艺, 2016, 45(3): 77-79.

ZHANG X L, LI L. Study on microstructure and properties of new magnesium alloy for tennis racket prepared by directional solidification[J]. Hot Working Technology, 2016, 45(3): 77-79 (in Chinese). |

| 点击浏览原文 | |

| [17] |

王艳丽, 黄朝晖, 赵希宏, 等. 定向凝固柱晶高温合金热裂倾向性研究[J]. 钢铁研究学报, 2011, 23: 412-415.

WANG Y L, HUANG Z H, ZHAO X H, et al. Hot tearing susceptibility of directionally solidified superalloys[J]. Journal of Iron and Steel Research, 2011, 23: 412-415 (in Chinese). |

| 点击浏览原文 | |

| [18] |

马德新. 定向凝固的复杂形状高温合金铸件中的雀斑形成[J]. 金属学报, 2016, 52(4): 426-436.

MA D X. Freckle formation during directional solidification of complex castings of superalloys[J]. Acta Metallurgica Sinica, 2016, 52(4): 426-436 (in Chinese). |

| 点击浏览原文 | |

| [19] |

李富斌, 冯中学, 曹洋, 等. 定向凝固制备镁单晶中杂质相的研究[J]. 特种铸造及有色合金, 2015, 35(2): 208-211.

LI F B, FENG Z X, CAO Y, et al. Research of impurity phase in single crystal pure magnesium prepared by directional solidification[J]. Special Casting and Nonferrous Alloys, 2015, 35(2): 208-211 (in Chinese). |

| 点击浏览原文 | |

| [20] |

卢琦, 李金国, 金涛, 等. 镍基双晶高温合金定向凝固过程中的竞争生长[J]. 金属学报, 2011, 47(6): 1-7.

LU Q, LI J G, JIN T, et al. Competitive growth in bi-crystal of Ni-based superalloys during directional solidification[J]. Acta Metallurgica Sinica, 2011, 47(6): 1-7 (in Chinese). |

| 点击浏览原文 | |

| [21] | MA L, HU R, LI J S, et al. Research on growth orientation and directional solidification mechanism of YBCO[J]. Rare Metal Materials and Engineering, 2008, 37(2): 251-254. |

| 点击浏览原文 | |

| [22] |

杨效田, 王鹏春, 李 霞, 等. 复合制备Ni基合金涂层的组织结构及性能演变特征[J]. 稀有金属材料与工程, 2015, 46(3): 1-6.

YANG X T, WANG P C, LI X, et al. Evolution characteristic of microstructure of Ni-based alloy coatings and its properties under complex process[J]. Rare Metal Materials and Engineering, 2015, 46(3): 693-698 (in Chinese). |

| [23] |

孙宇. 半固态加工过程对Al-Fe-Cu合金中Cu元素偏聚及性能的影响[D] . 沈阳: 沈阳工业大学, 2015.

SUN Y. The influence of semi-solid process on the partial polymerization and performance of Cu elements in Al-Fe-Cu alloy[D]. Shenyang: Shenyang University of Technology, 2015 (in Chinese). |

| [24] | QU M, LIU L, CUI Y, et al. Interfacial morphology evolution in directionally solidified Al-1.5Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(2): 405-411. |

| 点击浏览原文 | |

| [25] |

刘嘉, 张锁梅, 赵爱民, 等. 热处理对高铬铸铁组织和硬度的影响[J]. 金属铸锻焊技术, 2010, 39(9): 28-33.

LIU J, ZHANG S M, ZHAO A M, et al. Effects of heat treatment on microstructure and properties of high chromium cast iron[J]. Casting Forging Welding, 2010, 39(9): 28-33 (in Chinese). |

| 点击浏览原文 | |

| [26] | SUN Z P, GUO X P, TIAN X D, et al. Microhardness and macrohardness of as-Cast Nb-Ti-Si-B alloys[J]. Rare Metal Materials and Engineering, 2015, 44(9): 2148-2151. |

| 点击浏览原文 |