2. 湖北工业大学 工程技术学院,武汉 430068

2. School of Engineering Technology, Hubei University of Technology, Wuhan 430068

17-4PH马氏体沉淀硬化不锈钢因具有高强度、高硬度以及良好的耐腐蚀性,广泛应用于汽轮机叶片、燃气轮机压气机叶片、航空航天、核废物桶等[1-3]。透平叶片作为复杂、精密的关键核心部件,长期工作在恶劣的工作环境,如汽轮机末级叶片在高温蒸汽区长期经受水滴冲蚀、燃气轮机压气机叶片则容易发生点蚀及疲劳开裂,这些因素极易导致叶片产生疲劳裂纹甚至断裂,从而影响机械的工作效率及安全运行[4-5]。研究表明,材料的硬度和断裂应变能与抗水蚀性能有密切关系,Thomas、Thiruvengadam等[6-7]提出用断裂应变能来衡量材料水蚀能力,并证明除钴合金外,断裂应变能越高的材料越不易被水蚀;Heymann等[8-9]总结前人工作认为除钴合金外,材料的水蚀性能与硬度的8/3次方呈正比,而构件的疲劳强度与材料的屈服强度、表面状态等有关,故提高17-4PH不锈钢透平叶片的表面硬度、屈服强度及抗拉强度对防止透平叶片的点蚀、水蚀、断裂等具有十分重要的意义。

目前,17-4PH不锈钢公认的热处理工艺为高温固溶+时效处理,而透平叶片属于复杂精密的关键构件,工作时需要具有一定的韧性,整体高温固溶时效处理使叶片整体淬硬,容易发生断裂,而火焰淬硬等则存在温度不易控制,易产生变形、硬度不均等问题[10]。随着表面技术的飞速发展,透平叶片表面强化技术也有了长足进步。任超等[11]利用激光熔覆方法在17-4PH汽轮机叶片表面制备Stelite 6合金涂层,其涂层耐水蚀性能有显著提高;Parlinska -Wojtan等[12]在TiN涂层中同时加入少量的Al、Si 元素,当(Al +Si )/Ti 达到0.8时,涂层获得较高的硬度和较为良好的抗氧化性能;刘正发等[13]对某型燃气轮机压气机叶片进行耐蚀性研究,发现TiN涂层在盐雾环境下有良好耐腐蚀性能,但涂层表面缺陷是失效的主要原因。虽然激光熔覆、喷涂等能满足改善构件表面状态,提高表面硬度的需求,但同时熔覆、喷涂等工艺对构件表面状态产生了较大的改变,涂层容易产生剥落,且较大的热输入容易带来裂纹、变形等问题。近年来,激光的快速发展给表面强化带来一条重要的途径:基于传统固溶+时效原理,利用激光具有的能量密度高、热影响区小、变形量小等优点,在保证17-4PH不锈钢表面状态和整体性能不变的基础上实现局部区域硬化,提高材料强度,从而提高17-4PH不锈钢透平叶片的力学性能。但迄今为止,激光固溶时效处理对17-4PH不锈钢力学性能影响的研究较少,深入研究激光固溶处理对其组织和力学性能的影响对该类不锈钢的使用具有十分重要的意义[14-15]。

激光固溶技术以激光为热源,利用其热影响区小、变形量小、快速加热快速冷却等特性,精确控制激光扫描区域和热输入,从而控制17-4PH固溶区域的硬化层硬度和深度;在测试硬化层硬度及拉伸性能的基础上,通过对微观组织结构和17-4PH强化相在激光快速加热冷却过程中变化规律的研究,分析其对硬度及拉伸性能的影响,并与传统固溶时效热处理进行对比分析。

1 试 验 1.1 试验材料与方法试验材料为17-4PH沉淀硬化型不锈钢,尺寸为150 mm×90 mm×15 mm,各元素质量分数为:<0.07% C,15.50%~17.50% Cr,3.00%~5.00 % Ni,3.00%~5.00% Cu,0.15%~0.45% Nb,<1.00% Si,<1.00% Mn,<0.03%P,<0.03% S,其余为Fe。

激光固溶试验以IPG YLS-6000高功率矩形光斑光纤激光器为热源,工艺参数为:P=2 200 W,V=1.2 m/min,矩形光斑为25 mm×8 mm,在保证表面状态的基础上对17-4PH不锈钢表面进行固溶,随后在480 ℃下时效6 h;传统固溶时效处理参数为:在1 040℃下固溶2 h,空冷至室温,随后在480 ℃下时效6 h[16]。

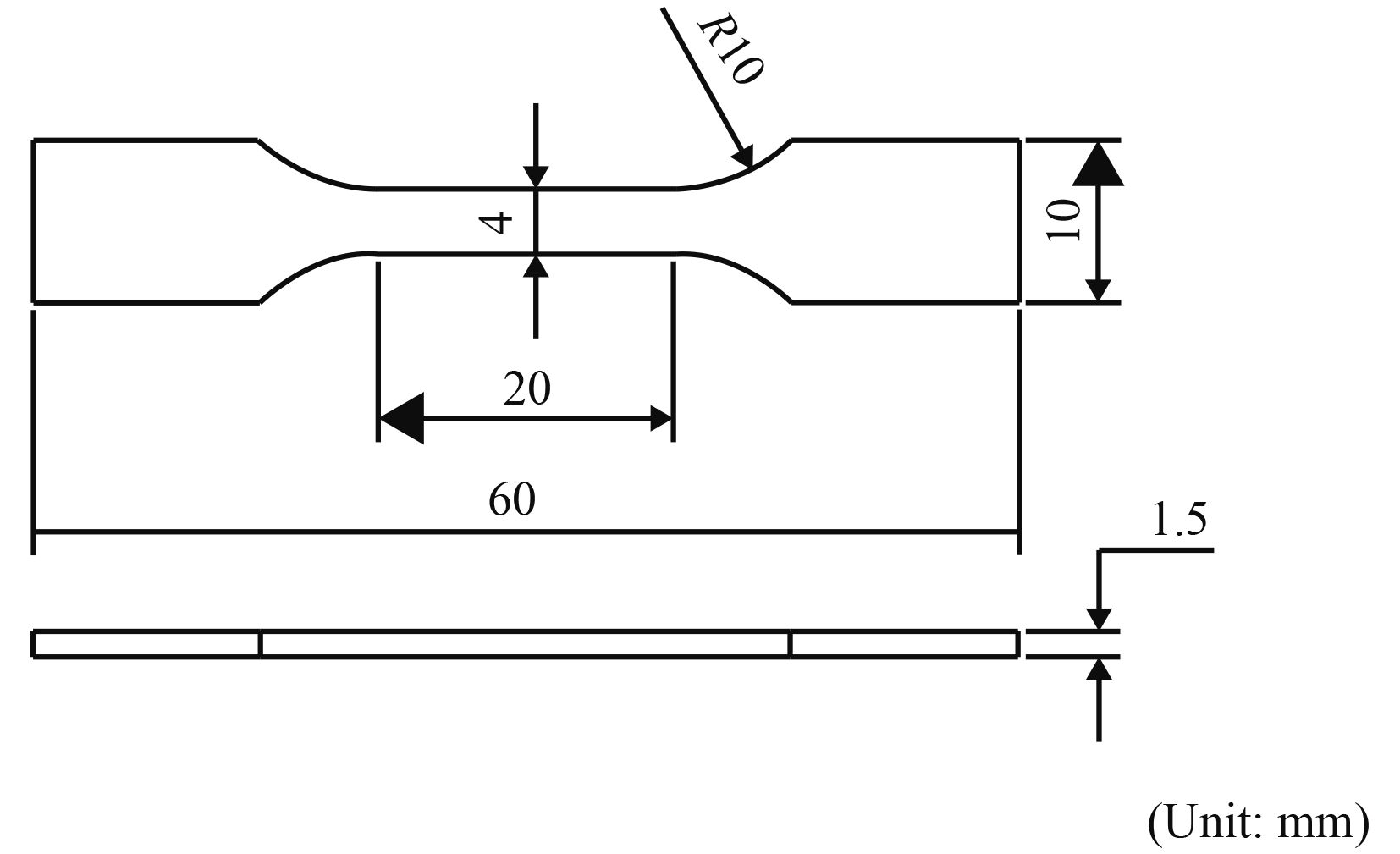

1.2 结构表征及力学性能测试将试样沿着横截面和纵截面切开,镶样、预磨并抛光,利用430SVD维氏硬度计测量其硬度,载荷1 kg,保压时间12 s;用线切割依次切割激光固溶时效后的激光固溶层、激光固溶热影响区及基体,加工成拉伸试样,利用AG-100KN材料高温性能试验机进行室温拉伸试验,拉伸试样尺寸如图1,并用FEI/Sirion 200 场发射扫描电子显微镜观察观察其断口组织;用XRD-7000s型X射线衍射仪标定物相;用15 mL C3H8O3+10 mL HCl+5 mL HNO3配置溶液腐蚀,FEI/Sirion 200 场发射扫描电子显微镜及光学显微镜观察其组织。

|

| 图 1 激光固溶拉伸试样尺寸示意图 Figure 1 Schematic of tensile specimen by laser solid solution |

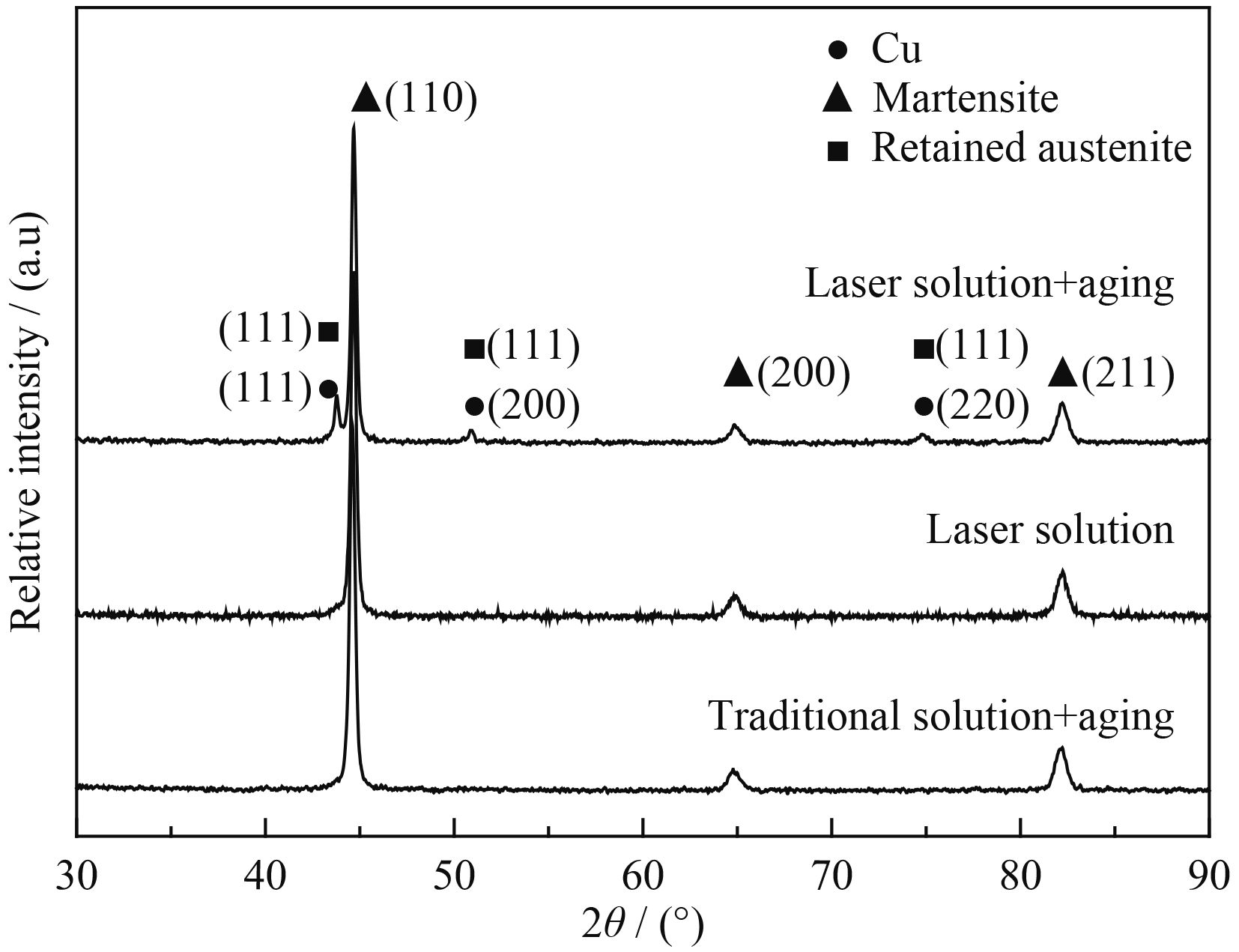

图2为17-4PH不锈钢激光固溶态、激光固溶时效态以及传统固溶时效态的X射线衍射图。由图2分析可知:17-4PH不锈钢3种不同状态下的基体均为马氏体组织,同时对比激光固溶未时效和传统固溶时效后的试样,激光固溶时效后的试样出现了较强呈面心立方结构的富铜相和残余奥氏体的衍射峰[15-16]。

|

| 图 2 17-4PH不锈钢激光固溶态、激光固溶时效态以及传统固溶时效态的XRD图谱 Figure 2 XRD patterns of 17-4PH stainless steel by laser solid solution、laser solid solution and aging、traditional solid solution and aging |

由相图可知,17-4PH不锈钢基体中的铜在高温奥氏体区几乎全部溶解,随温度的逐渐降低,室温时的溶解度急剧下降至0.02%,且在激光矩形光斑快速加热、快速冷却的条件下形成的高密度位错、空位等显微缺陷也有利于铜等合金元素的固溶。在后续的时效过程中,由于富铜相优先在位错、马氏体板条界等晶体缺陷处聚集,形成富铜偏聚区并形成富铜团聚的亚稳相,而其它原子则不断扩散并稀释到不锈钢基体中。随着时效时间的延长,富铜团聚逐渐长大形成弥散的共格富铜相,从基体脱溶,故在激光固溶时效后出现了较强的富铜相的衍射峰[16-17]。

2.2 显微组织激光固溶试验以IPG光纤激光器的25 mm×8 mm矩形光斑为热源,沿水平方向进行长度60 mm的扫描,激光固溶表面状态如图3所示,具体的激光固溶工艺参数如表1。

| Specimen | Laser power / W | Scanning speed / (m·min−1) | Surface condition |

| 1 | 1 300 | 1.2 | Unmelted |

| 2 | 1 600 | 1.2 | Unmelted |

| 3 | 1 900 | 1.2 | Unmelted |

| 4 | 2 200 | 1.2 | Unmelted |

| 5 | 2 500 | 1.2 | Unmelted |

| 6 | 2 800 | 1.2 | Melted |

| 7 | 2 200 | 0.9 | Microfusion |

| 8 | 2 200 | 0.6 | Microfusion |

图3为不同激光固溶工艺参数下17-4PH不锈钢的表面状态,由图可知:不同激光功率及不同扫描速度下,17-4PH不锈钢的表面状态发生了显著改变,其中试样1至试样4的表面状态基本保持原样,没受激光固溶的影响,试样5和试样6表面有较强的氧化脱落并熔化严重,而试样7、试样8表面的两侧则发生了一定量的熔化。根据透平叶片对工件表面要求以及激光固溶硬化层深度的需求选取试样4的工艺参数:P=2 200 W,V=1.2 m/min作为最优工艺参数,并对其进行测试与分析。

|

| 图 3 不同激光固溶工艺参数下17-4PH不锈钢的表面状态 Figure 3 Surface condition of 17-4PH stainless steel under different laser solution parameters |

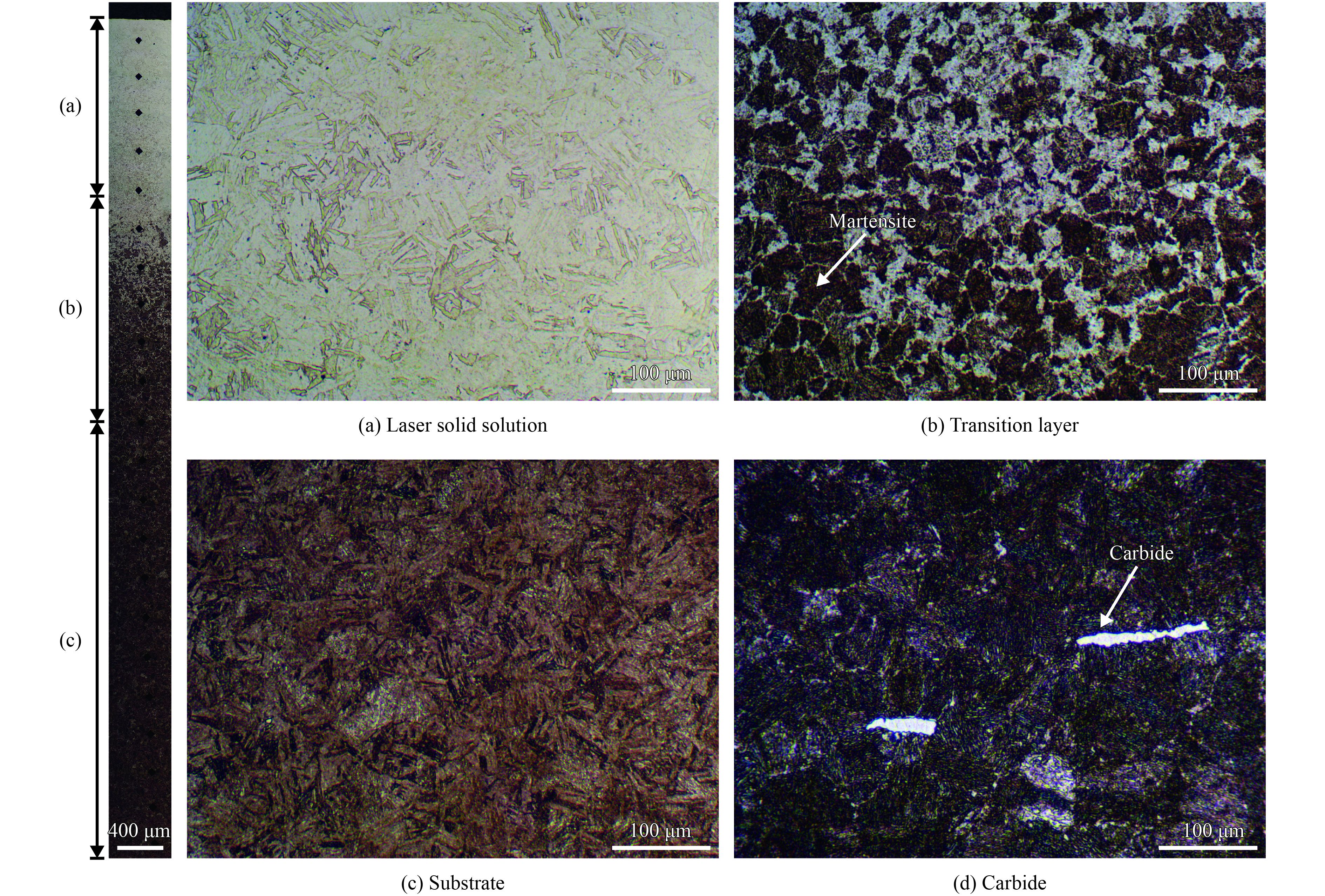

将图3中的试样4进行480℃×6 h时效处理后沿横截面切开腐蚀,由图4可知,从表及里依次分为激光固溶区、激光固溶热影响区、基体,即图4左图中(a)(b)(c)这3部分,其主要由马氏体、少量残余奥氏体和碳化物组成。激光固溶区由于激光瞬间加热到极高温度,更有利于合金元素的固溶,白色区域主要为细小的条带状淬火马氏体,其表面有明显的浮凸状,如图4(a)所示;如图4(b)所示,激光固溶热影响区组织淬火马氏体逐渐减少,黑色的回火马氏体也逐渐连接成大片的块状,大量白色析出物在晶界上相互连接成网状,而在晶粒内部分布较少。晶界轮廓较为分明,板条状马氏体位向关系清晰,且同一个晶粒内部取向基本相同,不同晶粒之间存在位相角;如图4(c)(d)所示,基体处为粗大的板条状马氏体组织,存在少量呈条带状的碳化物,尺寸为30~70 μm。

|

| 图 4 激光固溶17-4PH不锈钢不同区域的显微组织 Figure 4 Microstructure of different area of 17-4PH stainless steel by laser solid solution |

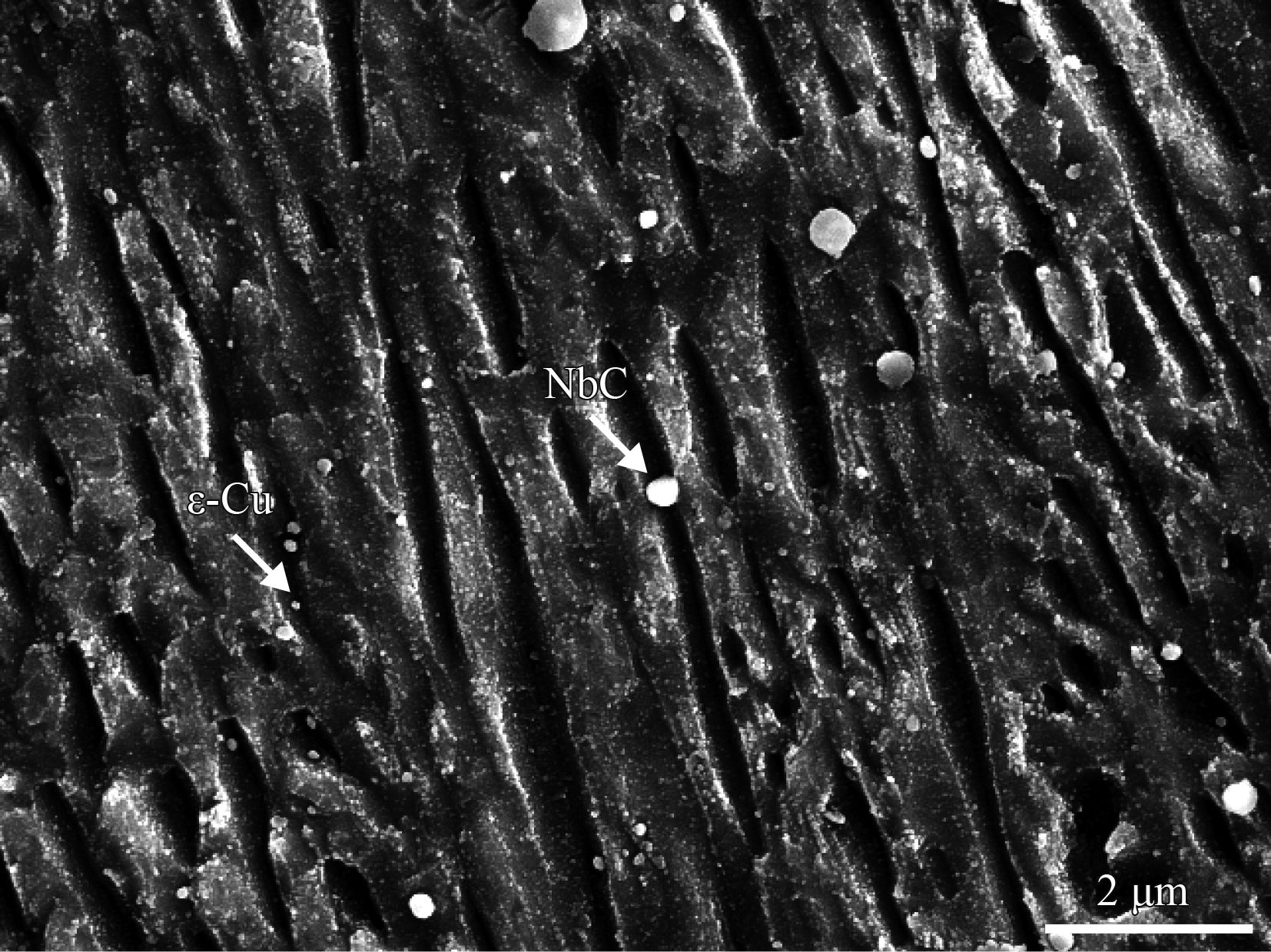

进一步分析17-4PH不锈钢激光固溶时效后在SEM下的显微组织,如图5所示。在后续的时效过程中,板条状马氏体上析出了NbC颗粒,尺寸约为300~500 nm,稳定的NbC可以阻止晶粒进一步长大,并且抑制Cr的析出,增加了17-4PH不锈钢的耐蚀性能。此外,马氏体上存在尺寸为50~100 nm的沉淀析出相,结合图2的X射线衍射图以及颗粒尺寸,可确定该沉淀硬化相为富铜相。

富铜相在时效过程中优先在位错、马氏体板条界等处聚集,形成富铜团聚,逐渐长大后形成更加弥散、共格的富铜相。大量弥散、细小、共格的富铜相以及沉淀硬化相NbC的析出、细小板条状马氏体和高密度位错的形成共同决定了17-4PH不锈钢硬度和强度的提升。

|

| 图 5 17-4PH不锈钢激光固溶区的沉淀相 Figure 5 Precipitates of 17-4PH stainless steel in laser solid solution area |

激光固溶+时效处理后激光固溶区深约1.5 mm,激光固溶热影响区深约2 mm,最表层的硬度可达到500 HV,明显高于基体,随着激光固溶深度增加,硬度逐渐下降至基体的360 HV左右,呈梯度分布,且激光固溶硬化层整体深度达3.5 mm(HV>400),如图6所示。经传统固溶时效后,其平均维氏硬度可达460 HV,而激光固溶处理后其表层硬度近500 HV,比传统固溶时效高约40 HV,提升了透平叶片工作中的抗蚀能力。17-4PH不锈钢硬度的提高主要取决于析出的第二相粒子以及高密度的位错,而激光固溶提供的快速加热、快速冷却的热循环比传统固溶处理更有利于铜等合金元素的固溶和高密度位错的形成,故在后续时效过程中大量更为细小、弥散的富铜相析出,从而提高了17-4PH不锈钢激光固溶时效态的硬度。

激光固溶硬化层硬度分布虽有波动,但整体上从表及里呈梯度分布,其根本原因在于激光加热过程中热量的传导与温度场的梯度分布。一方面,由于25 mm×8 mm矩形光斑的能量密度呈平顶分布,能量分布均匀,适合高能量密度低速下的激光固溶。17-4PH不锈钢表面由于激光的直接辐照而温度较高,更有利于铜等合金元素的充分扩散并固溶,故激光固溶表面区域维氏硬度较高;另一方面,低速扫描下,热量不断的积累使得从激光固溶区最表层到底部的固溶程度不一致,在后续时效过程中不同区域析出的富铜相、碳化铌等强化相数量、大小不一,强化效果从表层到基体依次减弱,从而使硬度呈梯度分布[18-20]。

|

| 图 6 17-4PH不锈钢激光固溶区至基体的维氏硬度变化 Figure 6 Vickers hardness variation of 17-4PH stainless steel from surface layer to substrate |

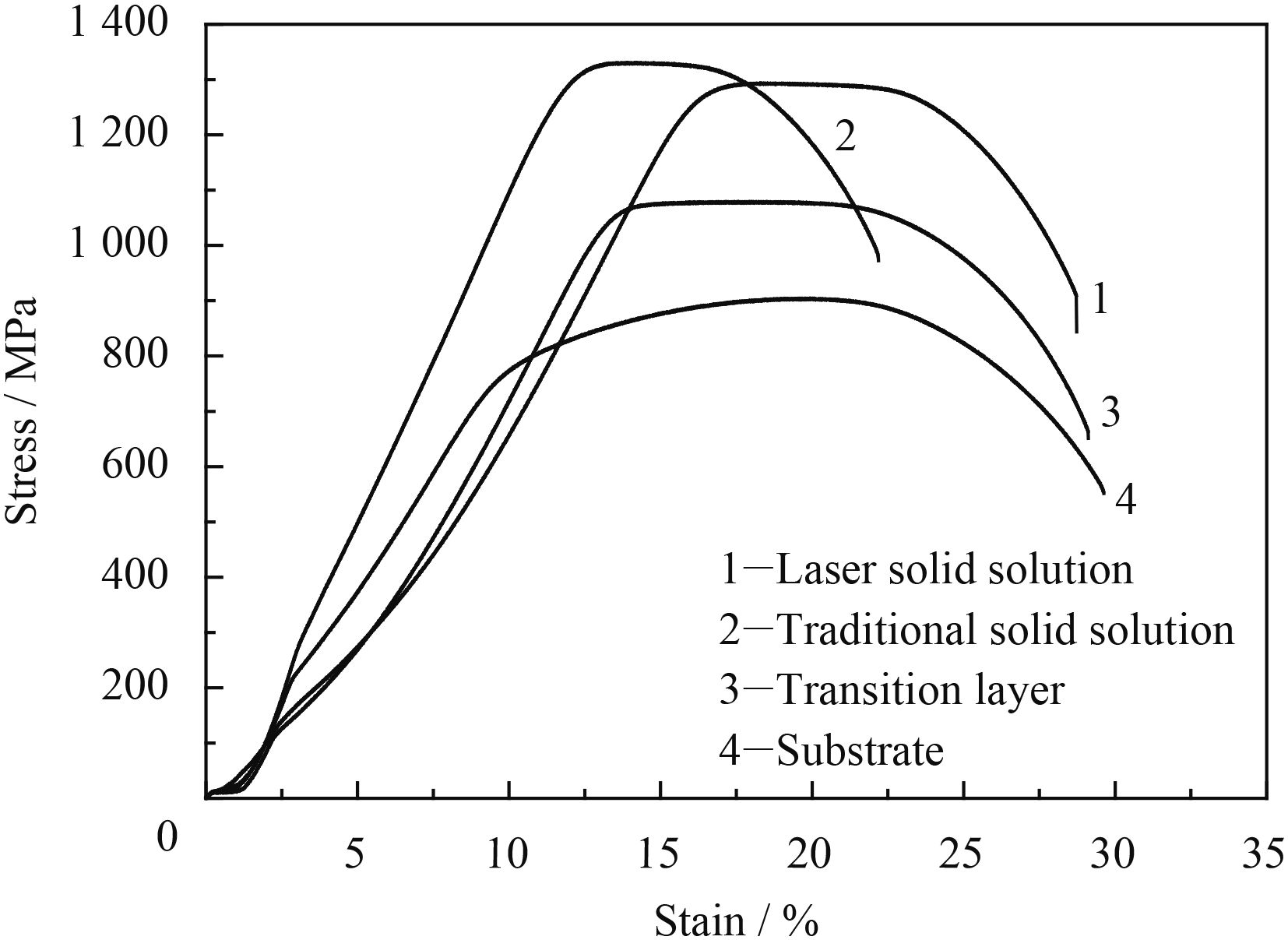

激光固溶后经480℃时效处理,激光固溶区、过渡区和基体的拉伸曲线以及传统固溶时效处理后的拉伸曲线如图7所示,其对应的拉伸力学性能如表2所示。由图表可知,激光固溶处理后17-4PH不锈钢激光固溶区的抗拉强度达1 290 MPa,约为未处理基体的1.5倍,过渡层(激光固溶热影响区)的抗拉强度达1 060 MPa,其屈服强度也有相应的提升。这是由于17-4PH不锈钢在激光快速加热、冷却下形成高密度位错等显微缺陷,在时效过程中析出大量弥散、细小、共格的ε-Cu等[21-22]。由于ε-Cu相与基体间保持共格关系,在粒子周围产生弹性应力场,和高密度位错的交互作用使得位错线不易弯曲。位错的运动被弥散的ε-Cu颗粒钉扎,被迫切割ε-Cu颗粒并被消耗大量能量,从而阻碍了位错的运动,使得激光固溶时效强化区域的抗拉强度、屈服强度都有大幅提升,有利于改善17-4PH不锈钢的抗疲劳断裂的能力。

|

| 图 7 17-4PH不锈钢激光固溶与传统固溶状态下的拉伸曲线 Figure 7 Tensile curves of 17-4PH stainless steel by laser solid solution and traditional solid solution |

| Sample | Tensile strength/MPa | Yield strength/MPa | Elongation |

| 1 | 1 290 | 1 240 | 12.39% |

| 2 | 1 310 | 1 244 | 10.03% |

| 3 | 1 060 | 1 017 | 11.33% |

| 4 | 890 | 745 | 11.19% |

对比传统固溶时效强化,其抗拉强度1 310 MPa,延伸率10.03%,从拉伸曲线中可得:激光固溶时效强化与传统固溶时效强化的抗拉强度基本相同,但传统固溶弹性变形区小,而激光固溶硬化层的弹性变形区大,断裂应变能大,且其拉伸曲线中出现一段较为明显的屈服平台,证明激光固溶时效强化17-4PH不锈钢在保证抗拉强度基本不变的同时,其塑性变形能力有一定增强。

|

| 图 8 17-4PH不锈钢激光固溶和传统固溶状态下残余奥氏体相的分布 Figure 8 Distribution of retained austenite of 17-4PH stainless steel by laser solid solution and traditional solid solution |

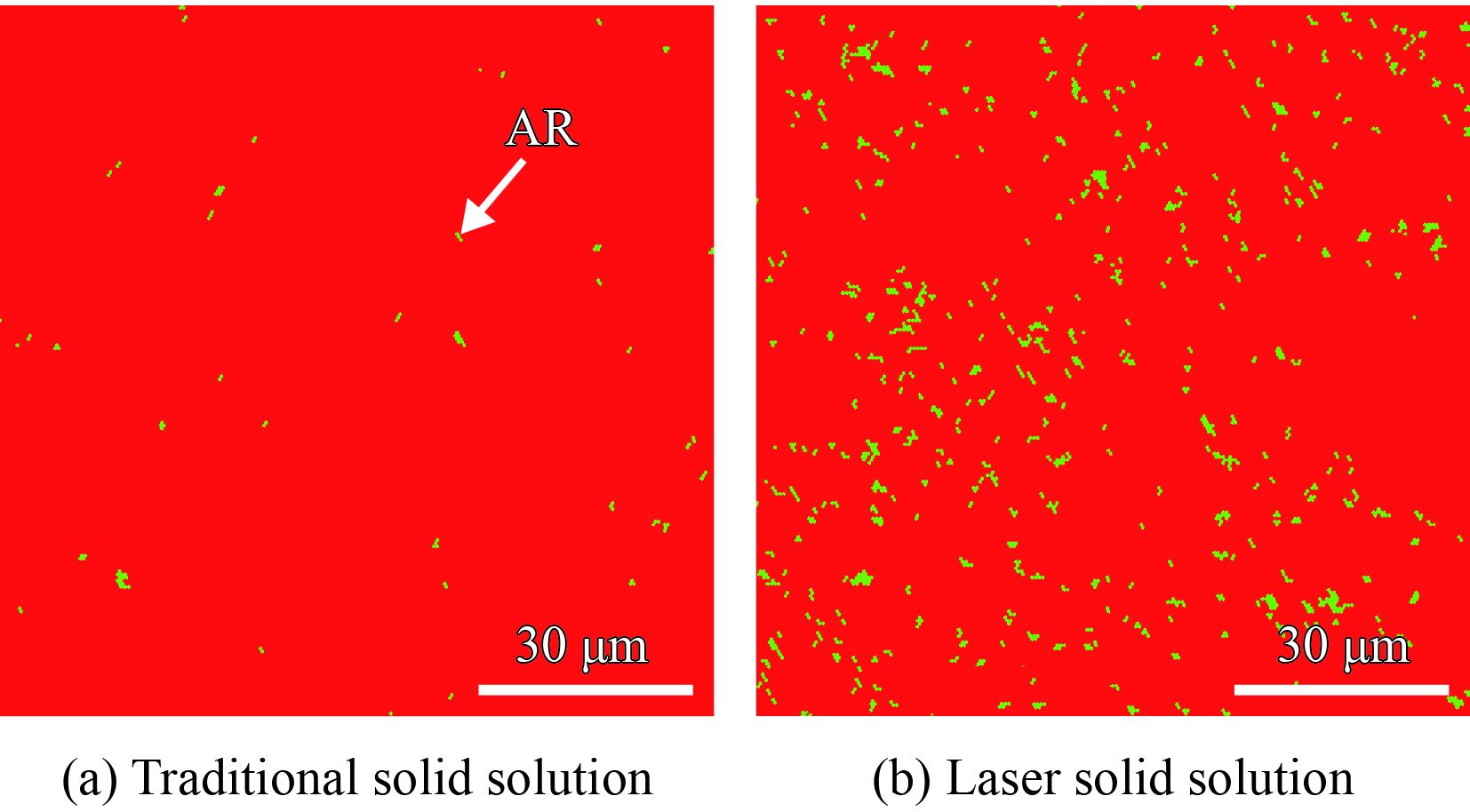

对比激光固溶和传统固溶的EBSD中的残余奥氏体相分布图(如图8所示)可知,固溶后残余奥氏体整体上呈弥散分布,激光固溶后的残余奥氏体数量较多且尺寸较大。基体中的Cu作为扩大奥氏体区的元素,增大了奥氏化的倾向,故传统固溶后会有一定量残余奥氏体的产生。另外,在大功率激光加热作用下,17-4PH不锈钢快速上升到固溶温度,表面部分区域甚至高于传统固溶温度,更高的温度有利于残余奥氏体的形成。残余奥氏体具有高的冲击韧度,在裂纹扩展前可吸收大量能量,显著松弛裂纹尖端的应力场,使裂纹钝化并阻止裂纹的扩展,故适量残余奥氏体的存在有利于组织强韧性的提高。17-4PH不锈钢激光固溶后残余奥氏体增多,其塑性有一定的提高,与拉伸试验相符。

2.5 拉伸断口形貌图9为17-4PH不锈钢的拉伸断口在SEM下宏观及微观断口形貌。从图9(a)拉伸断口宏观形貌可看出拉伸断口由纤维区、放射区和剪切唇组成,中心纤维区较小,颜色灰暗、无金属光泽,放射区较大,断口下部为剪切唇;从图9(b)可知,17-4PH不锈钢固溶时效后在外力拉伸作用下产生塑性变形,金属沿着一定晶面和方向产生滑移,且由于位向不同的晶粒的约束作用,滑移系相互交叉,呈蛇形滑动的特征;拉伸断裂一般经过显微空洞生核、长大、集聚直至断裂的过程,断口韧窝形貌各不相同,图9(c)~(f)分别为传统固溶时效、激光固溶时效固溶区、过渡层、基体的韧窝形貌。从图中可发现,传统固溶时效和激光固溶时效的拉伸断口的拉伸断口韧窝较为密集,但激光固溶时效的韧窝尺寸更大,形态接近圆形,过渡层和基体的拉伸断口韧窝较小,形态不均匀,且可看到撕裂棱。一般认为韧窝尺寸越大,分布越密集,其塑性越好,故激光固溶时效后塑性最佳,过渡层次之,基体最差,与17-4PH不锈钢激光固溶拉伸曲线结果相对应。

|

| 图 9 17-4PH不锈钢经激光固溶及传统固溶拉伸后的断口形貌 Figure 9 Tensile fracture morphologies of 17-4PH stainless steel by laser solution and traditional solution |

(1) 利用25 mm×8 mm矩形光斑激光固溶时效技术在17-4PH不锈钢透平叶片上成功制备3.5 mm厚的激光固溶硬化层,实现17-4PH不锈钢局部固溶强化。

(2) 17-4PH不锈钢激光固溶区时效后的基本组织主要由马氏体、少量残余奥氏体和碳化物组成,并有ε-Cu、NbC等第二相质点析出。

(3) 17-4PH激光固溶时效后其硬度最高达500 HV,比基体高130~140 HV,从表层到基体呈梯度分布;拉伸强度达1 290 MPa,为未处理基体的1.5倍,与传统固溶相当,同时塑性比传统固溶时效有所提高。

| [1] |

胡晓煜. 世界燃气轮机手册[M]. 北京: 航空工业出版社, 2011: 337-341.

HU X Y. The world’s gas turbine handbook[M]. Beijing: Aviation Industry Press, 2011: 337-341 (in Chinese). |

| [2] |

潘洪泗, 王伟莉, 董士良, 等. F级重型燃气轮机压气机叶片材料的国产化研究[J]. 热力透平, 2012, 41(4): 264-267.

PAN H S, WANG W L, DONG S L, et al. Research on material localization for compressor blade of f class heavy gas turbine[J]. Thermal Turbine, 2012, 41(4): 264-267 (in Chinese). |

| 点击浏览原文 | |

| [3] |

金丽花, 许彬彬. 燃气轮机压气机叶片的热处理[J]. 热处理, 2012, 27(1): 52-54.

JIN L H, XU B B. Heat treatment of gas turbine compressor blade[J]. Heat Treatment, 2012, 27(1): 52-54 (in Chinese). |

| 点击浏览原文 | |

| [4] |

王欣, 胡云辉, 曾惠元, 等. 结构应力集中和表面完整性对17-4PH钢轴向疲劳性能的影响[J]. 中国表面工程, 2016, 29(2): 111-116.

WANG X, HU Y H, ZENG H Y, et al. Effects of structural stress concentration and surface integrity on axial fatigue property of 17-4PH steel[J]. China Surface Engineering, 2016, 29(2): 111-116 (in Chinese). |

| 点击浏览原文 | |

| [5] |

刘卫东. 压气机一级转子叶片缺陷分析[J]. 理化检验(物理分册), 2013, 49(6): 410-412.

LIU W D. Defects analysis on first stag rotor blade of compressor[J]. Physical Testing and Chemical Analysis(Part A: Physical Testing), 2013, 49(6): 410-412 (in Chinese). |

| 点击浏览原文 | |

| [6] | THOMAS G P, BRUNTON J H. Drop impingement erosion of metals[J]. Proceedings of the Royal Society of London, 1970, 314(1519): 549-565. |

| 点击浏览原文 | |

| [7] | THIRUVENGADAM A. A unified theory of cavitation damage[J]. Journal of Fluids Engineering, 1963, 85(3): 365. |

| [8] | POUCHOT W D, KOTHMANN R E, FENTRESS W K, et al. Basic investigation of turbine erosion phenomena[R]. Washington: NASA Report No. CR-1830, 1971. |

| [9] | HEYMANN F J. A survey of clues to the relation between erosion rate and impact parameters[C]. In Proceedings of the International Conference on Rain Erosion and Allied Phenomena, Second Rain Erosion Conference. The Royal Aircraft Establishment: Farnborough, 1967(2): 683-720. |

| [10] |

姚建华, 赖海明. 汽轮机末级叶片的激光强化技术[J]. 热力透平, 2006, 35(1): 58-61.

YAO J H, LAI M H. The technology of laser strengthening on turbine last stage blade[J]. Hermal Turbine, 2006, 35(1): 58-61 (in Chinese). |

| 点击浏览原文 | |

| [11] |

任超, 李铸国, 疏达, 等. 17-4PH不锈钢表面激光熔覆Stellite6涂层组织及耐水蚀性能[J]. 中国激光, 2017, 41(4): 107-114.

REN C, LI Z G, SHU D, et al. Microstructure and water erosion resistance property of stellite6 coating by laser cladding on 17-4PH stainless steel[J]. Chinese Journal of Lasers, 2017, 41(4): 107-114 (in Chinese). |

| [12] | PARLINSKA-WOJTAN M, KARIMI A, CODDET O, et al. Characterization of thermally treated TiAlSiN coatings by TEM and nanoindentation[J]. Surface & Coatings Technology, 2004, 188-189(1): 344-350. |

| [13] |

刘正发, 徐哲, 张春梅. 某型压气机叶片防护层耐蚀性研究[J]. 热能动力工程, 2007, 22(5): 490-494.

LIU Z F, XU Z, ZHANG C M. A Study of the corrosion-resistant characteristics of the blades of a compressor and their protective coatings[J]. Journal of Engineering for Thermal Energy & Power, 2007, 22(5): 490-494 (in Chinese). |

| 点击浏览原文 | |

| [14] |

苏新勇, 刘基凯, 杨秀红. 船用辅汽轮机转子汽封轴颈喷涂WC-12Co涂层的摩擦学性能[J]. 中国表面工程, 2011, 24(5): 89-93.

SU X Y, LIU J K, YANG X H. Wear resistance of WC-12Co coating sprayed on the sealed shaft neck of the auxiliary steam turbine rotor for a ship[J]. China Surface Engineering, 2011, 24(5): 89-93 (in Chinese). |

| 点击浏览原文 | |

| [15] |

夏健, 安春香, 龙荷荪, 等. 17-4PH钢激光辐照组织的透射电镜微观分析[J]. 动力工程学报, 2011, 31(5): 397-402.

XIA J, AN C X, LONG H S, et al. Analysis on TEM microstructure of laser-irradiated 17-4PH steel[J]. Chinese Journal of Power Engineering, 2011, 31(5): 397-402 (in Chinese). |

| 点击浏览原文 | |

| [16] | VISWANATHAN UK, NAYAR PKK, KRISHNAN R. Kinetics of precipitation in 17-4PH stainless steel[J]. Materials Science & Technology, 1989, 5(4): 346-349. |

| [17] |

臧鑫士. 17-4PH钢时效过程中的显微组织研究[J]. 金属热处理学报, 1991, 12(4): 23-29.

ZANG X S. Study on microstructure of a 17-4PH steel in aging process[J]. Transactions of Metal Heat Treatment, 1991, 12(4): 23-29 (in Chinese). |

| 点击浏览原文 | |

| [18] | HSIAO C N, CHIOU C S, YANG J R. Aging reactions in a 17-4PH stainless steel[J]. Materials Chemistry and Physics, 2002, 74(2): 134-142. |

| 点击浏览原文 | |

| [19] | WANG J, ZOU H, LI C, et al. The effect of microstructural evolution on hardening behavior of type 17-4PH stainless steel in long-term aging at 350 ℃[J]. Materials Characterization, 2006, 57(4-5): 274-280. |

| 点击浏览原文 | |

| [20] | CHEN Z, ZHOU G, CHEN Z. Microstructure and hardness investigation of 17-4PH stainless steel by laser quenching[J]. Materials Science and Engineering: A, 2012, 534: 536-541. |

| 点击浏览原文 | |

| [21] | LIN X, CAO Y, WU X, et al. Microstructure and mechanical properties of laser forming repaired 17-4PH stainless steel[J]. Materials Science and Engineering: A, 2012, 553: 80-88. |

| 点击浏览原文 | |

| [22] | BAJGUIRANI H R H. The effect of ageing upon the microstructure and mechanical properties of type 15-5 PH stainless steel[J]. Materials Science and Engineering: A, 2002, 338(1–2): 142-159. |