2. 北京师范大学 核科学与技术学院,北京 100875

2. College of Nuclear Science and Technology, Beijing Normal University, Beijing 100875

TiN涂层由于具有硬度高、耐磨损、热稳定性较好等特点广泛用于提高刀具、钻头等工具的使用寿命,在过去30年成为应用最广泛的涂层之一[1-2]。随着人们对加工环境和加工精度的要求越来越高,逐渐发展了综合性能更为优异的TiAlN和TiAlSiN涂层[3-5]。TiAlSiN涂层具有纳米复合结构,Si元素在沉积的过程中形成了非晶的Si3N4相,阻碍了TiAlN相晶粒生长,可有效打断柱状晶结构,细化晶粒,涂层硬度可达50 GPa以上,同时热稳定性和抗氧化性能也有很大的提升[6-8]。

但TiAlSiN这类超硬涂层韧性较差,在外加冲击载荷下容易突然失效,耐磨损性能显著降低[1]。多层膜结构是提升涂层耐磨性的有效途径之一,主要是通过层间界面处的裂纹偏转,延展层韧带桥接和中间层塑性变形造成的裂纹尖端钝化提高涂层耐磨性能[9],此外,多层结构还可以通过层间不同晶体结构和弹性模量差异导致位错在界面处受阻实现涂层的强化[10]。李戈扬[11]采用反应磁控溅射制备了TaN/TiN涂层,Azadie[12]采用PACVD技术制备了TiN/TiC涂层,Arise[13]制备了Cr/CrN多层涂层,发现多层涂层的韧性和耐磨损性能都有显著提升。梯度结构提高涂层耐磨性能多采用梯度中间层结构,相比于均质单一涂层,可有效抑制裂纹形成和扩展[14],Dobrzański[15]制备了TiAlN和Ti(C, N)梯度涂层,涂层的硬度和耐磨损性能显著提升,Cui[16]在Ti基体上采用磁控溅射制备了TiN梯度涂层,涂层的结合力,硬度和耐磨损性能都有大幅度提高。但是单一结构提高涂层耐磨损性能的方法应用越来越受到局限,Ali[17]和龚海飞[18]等人研究了Ti/TiN多层涂层,虽然多层结构使膜基结合力增大,但涂层硬度降低,在磨损过程中磨粒对金属层的犁削,导致Ti/TiN多层涂层很快发生剥离失效,磨损率反而高于单层涂层。安键[19]研究了TiN/TaN多层涂层的摩擦磨损性能,多层涂层硬度高于单层涂层,和单层涂层相比,总体耐磨性有所改善,但是多层涂层与GCr15钢的摩擦因数较高,在磨损过程中涂层出现大量层间剥落现象。

为得到性能更为优异的涂层,采用多种结构的协同效应提高涂层韧性和耐磨损性能越来越受到关注[14],Wo[20]等人研究了含有TiSiN梯度层的TiN/TiSiN多层涂层,因为多层和梯度结构的协同作用,涂层的韧性高于单一的TiN和TiSiN涂层,相应的涂层的耐磨性能也有所提升。赵升升[21]等人采用变循环控制氮气制备了大厚度的TiAlN多层梯度涂层,和梯度以及单层涂层相比,内应力大幅度降低,涂层厚度可达68.79 μm。为优化TiAlSiN涂层的耐磨损性能,文中结合多层结构与梯度结构各自的优点,采用磁过滤阴极弧等离子体沉积技术制备多层梯度结构的TiAlSiN涂层,重点研究了多层梯度结构对TiAlSiN涂层摩擦磨损性能的影响。

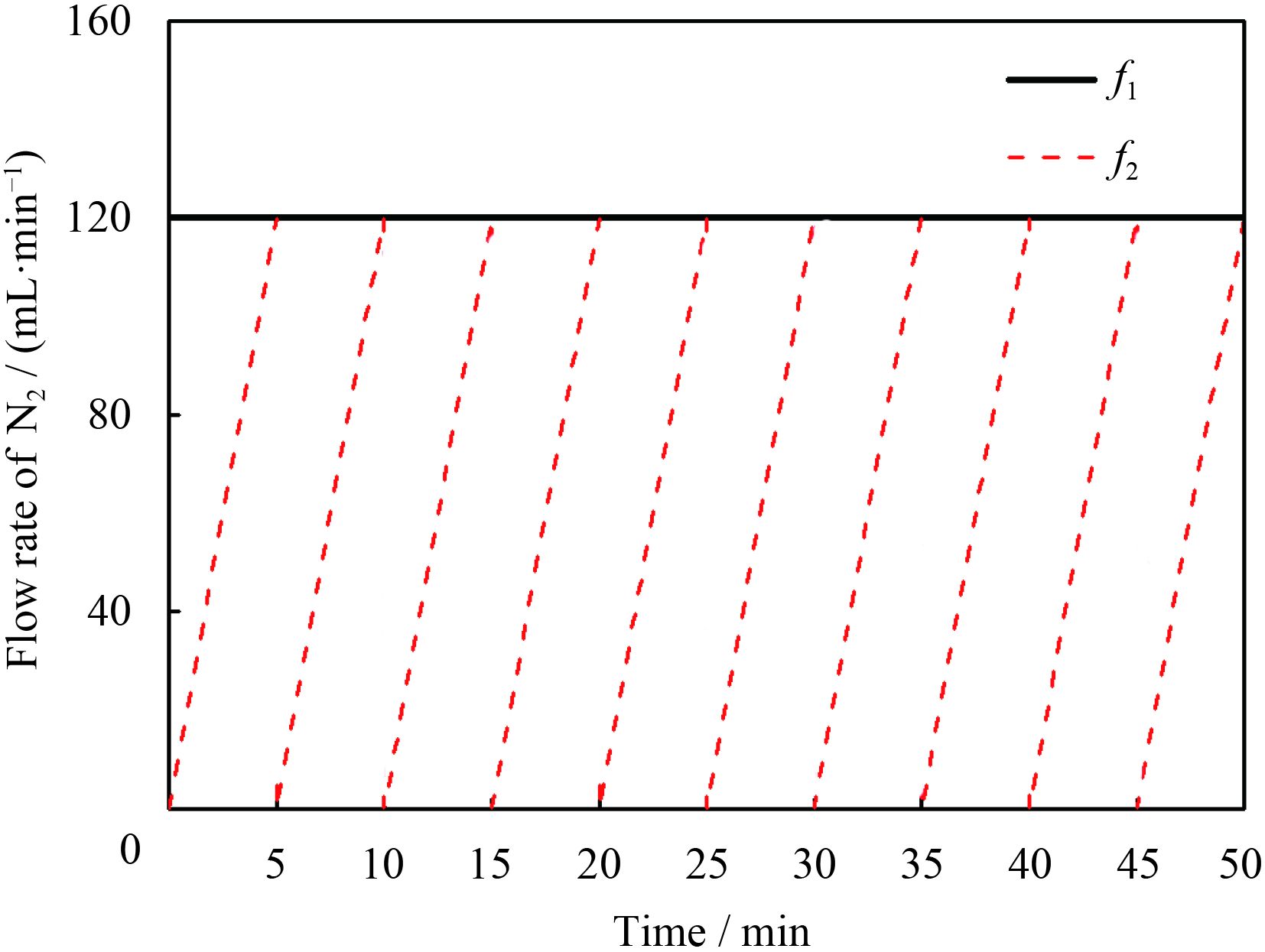

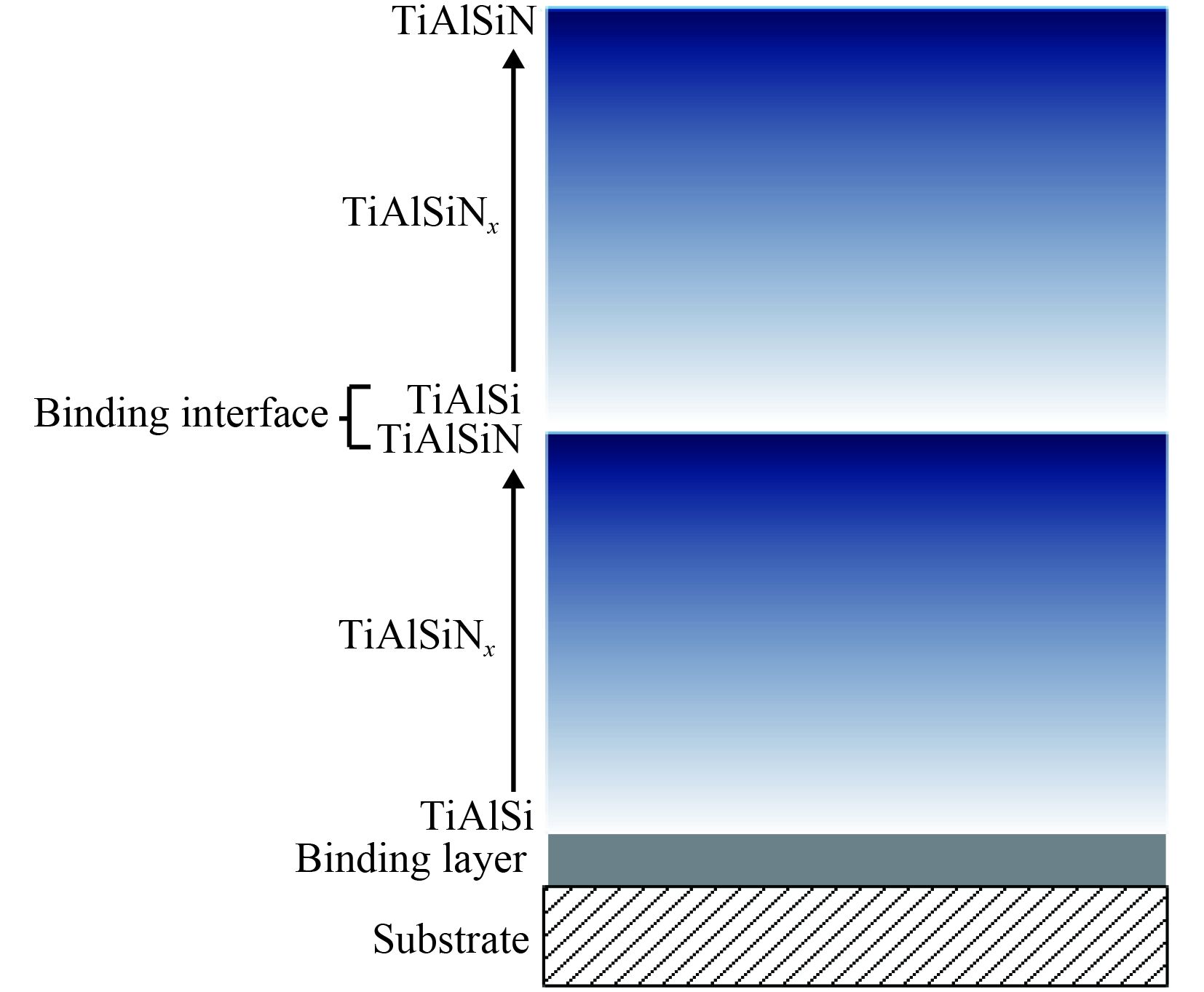

1 试验过程 1.1 涂层结构设计与制备通过氮气流量循环控制制备TiAlSiN单层涂层和多层梯度涂层。氮气流量控制方案f1、f2如图1所示。其中,f1对应的氮气流量不变始终保持在120 mL/min,f2对应每一循环周期内氮气流量0~120 mL/min呈线性变化,时间为5 min,共10个周期。根据两种氮气流量控制方案可得到TiAlSiN单层涂层和多层梯度涂层。图2为多层梯度涂层的结构示意图,由于氮气流量是线性变化的,形成的涂层每一层含氮量梯度变化,即梯度层中由TiAlSi金属相到TiAlSiN陶瓷相连续过渡,梯度层之间采用不连续过渡的结合方式即TiAlSiN(陶瓷)/TiAlSi(金属)结合界面。

|

| 图 1 氮气流量随沉积时间变化 Figure 1 Flow rate of N2 as a function of deposition time |

|

| 图 2 多层梯度结构模型示意图 Figure 2 Schematic diagrams of gradient multilayer structure |

采用磁过滤阴极弧等离子体沉积技术制备TiAlSiN涂层。溅射靶材为TiAlSi靶(原子比为Ti∶Al∶Si=3∶6∶1,纯度99.99%),反应气体为纯度99.99%的氮气,基体材料为304不锈钢片,表面粗糙度Ra<0.02 μm。先将不锈钢试件置于丙酮和乙醇中超声波清洗15 min,烘干后放入真空室内,背底真空度小于2×10−3 Pa。沉积前,先通入一定量N2,加偏压至−1 000 V对试样表面进行离子束清洗10 min,然后在表面沉积10 min TiAlSi合金金属层,以提高涂层与基体之间的结合力;通过可编译流量控制计,分别写入不同的流量控制方程f1和f2,实现涂层结构的控制,依次制备单层涂层S1,多层梯度涂层S2;整个沉积过程中,保持真空室温度在300 ℃左右,单层涂层沉积气压为8.9×10−2 Pa,多层梯度涂层沉积气压随氮气通量变化,变化范围为1×10−3~8.9×10−2 Pa。涂层的具体沉积工艺参数见表1,涂层总厚度控制在2~3 μm。

| Parameter | 1 | 2 | ||

| Flow rate of N2 / (mL·min−1) | f1 (S1) | f2 (S2) | 120 (S1/S2) | |

| Bias / V | −50 | −50 | −50 | |

| TiAlSi current / A | 100 | 100 | 100 | |

| Time / min | 50 | 50 | 10 | |

采用D8 Advanced型X射线衍射仪对不同结构TiAlSiN涂层进行物相分析。X射线衍射仪采用Cu靶材,电压40 kV,电流40 mA,衍射角范围为25°~70°,扫描速度0.8°/min,步长0.02°。采用AXIS ULTRA型X射线光电子能谱仪(XPS)分析涂层的化学态,X射线激发源单色AlKα (hv=1 486.6 eV),功率150 W。采用TESCAN VEGA3 XMU型扫描电镜表征涂层表面和磨痕形貌,并通过EDS测定涂层元素组成及含量。

硬度测试在NANO INDENTER G200型纳米压痕仪(Agilent公司)上完成,Berkovich型金刚石压头,压入深度分别取100 nm和300 nm,随机选取10个测量点,取平均值。涂层与基体的结合力由WS-2005自动划痕仪测试得到,加载速率80 N/min,载荷80 N,划痕长度5 mm。

在MST-3001球-盘摩擦磨损试验仪上进行摩擦磨损试验,对摩球为Φ 3 mm的GCr15钢球,测试时间为600 s,温度25 ℃,转速350 r/min,载荷1 N,磨痕直径为Φ 4 mm。用轮廓仪计算磨损体积Wv,利用公式(1)计算磨损率Wr。

其中L为磨损试验机加载载荷,N;S表示磨球与试样相对滑移距离,m。

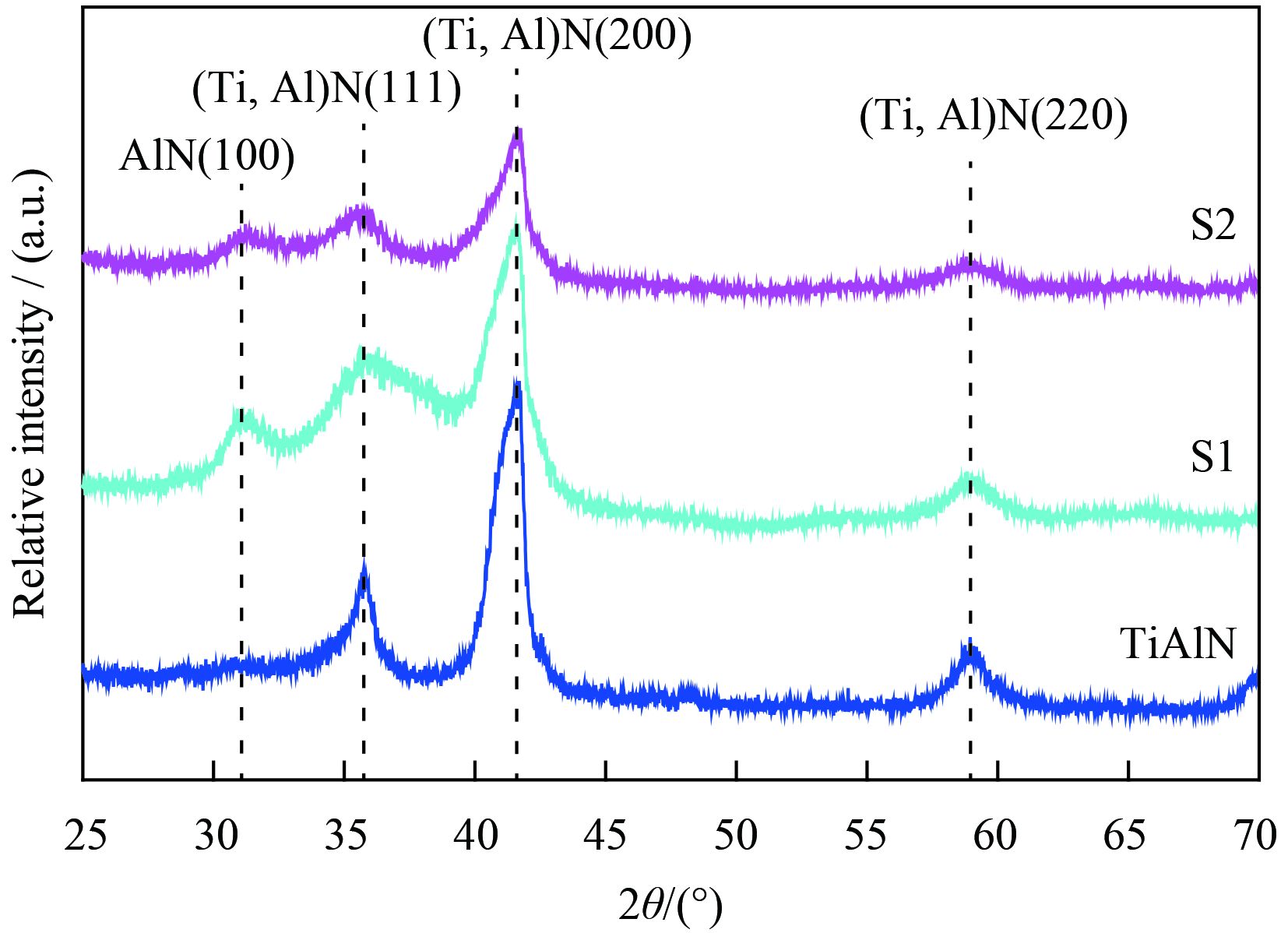

2 结果与讨论 2.1 涂层的物相结构与表面形貌图3为TiAlSiN单层和多层梯度涂层XRD图谱。在TiAlSiN涂层中,Al原子取代TiN面心立方体中的部分Ti原子,主要以面心立方结构的(Ti, Al)N相为主,呈(200)择优取向,也有结晶的纤锌矿六方结构的AlN相存在,未见Si3N4相衍射峰。和TiAlN涂层相比,TiAlSiN涂层的XRD衍射峰出现了峰强度降低、峰宽化的现象,这是因为加入Si元素以后生成的Si3N4阻碍了(Ti, Al)N相的生长,导致晶粒细化,衍射峰强度降低,发生宽化[22-23]。而多层梯度涂层的衍射峰比单层涂层的峰强度更低,宽化现象更加明显,说明采用多层梯度结构也能够起到细化晶粒的作用。

|

| 图 3 TiAlSiN单层和多层梯度涂层的XRD图谱 Figure 3 XRD patterns of TiAlSiN monolayer and gradient multilayer coatings |

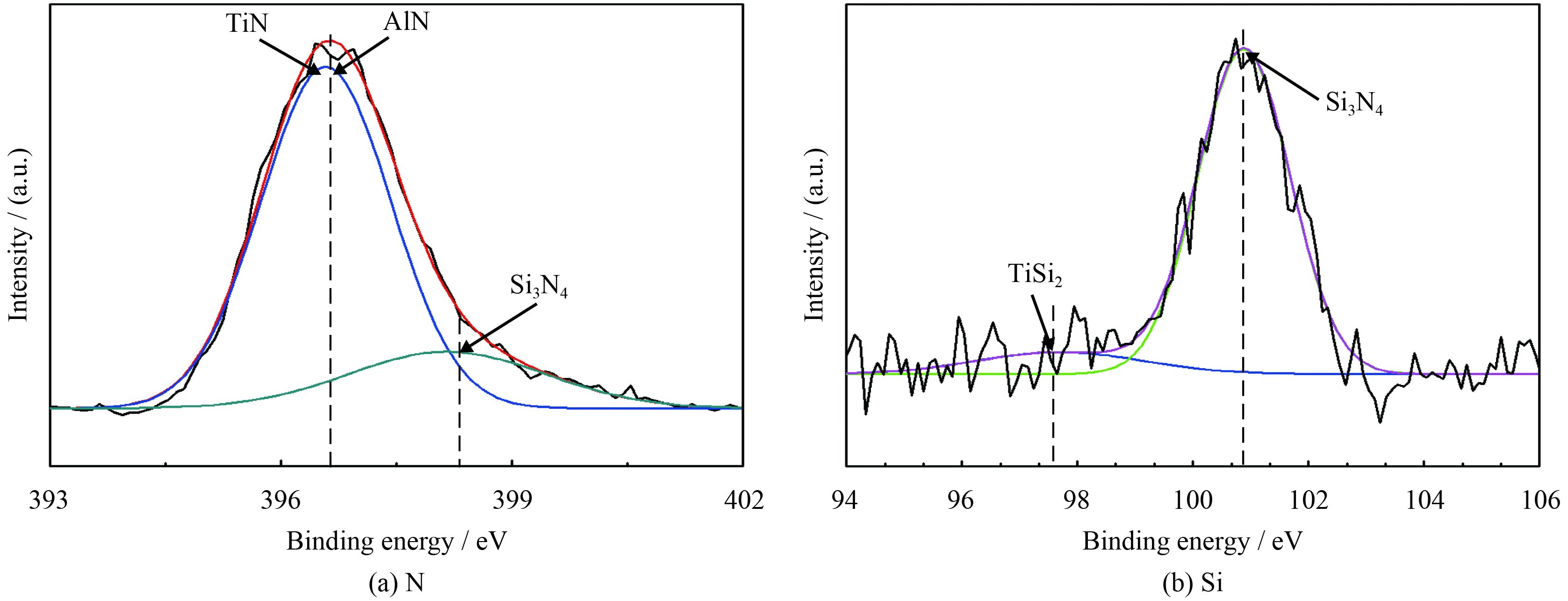

进一步分析多层梯度涂层的N元素的XPS能谱峰(如图4(a)),N元素有两个结合能峰值分别为396.6 eV和397.7 eV。由于Ti-N结合键和Al-N结合键(分别为396.7 eV和396.8 eV[24])相近,396.6 eV说明涂层中形成了Ti-N和Al-N结合键,而397.7 eV对应为Si-N结合键。多层梯度涂层中Si元素的XPS能谱峰(如图4(b))则表明存在结合能分别为97.7 eV和100.9 eV,分别对应为Ti-Si结合键和Si-N结合键。但是,根据前面的XRD分析,并未发现有Si3N4衍射峰,说明Si元素在涂层中主要是以非晶态Si3N4相形式存在。

不同结构TiAlSiN涂层SEM表面形貌如图5所示,采用磁过滤阴极弧等离子体沉积技术制备TiAlSiN涂层结构致密,表面只存在少量细小的球状颗粒,以及离子镀时离子轰击产生的凹坑。表2为TiAlSiN单层和多层梯度涂层表面元素分析及厚度,涂层主要由Ti、Al、Si、N 4种元素组成,单层涂层厚度为2.52 μm,多层梯度涂层厚度为3.06 μm。多层梯度涂层截面形貌如图6所示,结合层与基体结合紧密,涂层截面中层间界面清晰可见,层与层之间无空隙,这与设计的多层结构相吻合。

|

| 图 4 TiAlSiN多层梯度涂层中N元素和Si元素的XPS图谱 Figure 4 XPS spectra of N and Si element in TiAlSiN gradient multilayer coating |

|

| 图 5 TiAlSiN单层和多层梯度涂层的表面形貌 Figure 5 Surface mophologies of TiAlSiN monolayer and gradient multilayer coatings |

| Coatings | a/% | Thickness / μm | |||

| Ti | Al | Si | N | ||

| S1 | 25.50 | 28.29 | 5.42 | 40.79 | 2.52 |

| S2 | 22.84 | 28.62 | 4.96 | 43.61 | 3.06 |

|

| 图 6 TiAlSiN多层梯度涂层的截面形貌 Figure 6 Cross section morphology of TiAlSiN gradient multilayer coating |

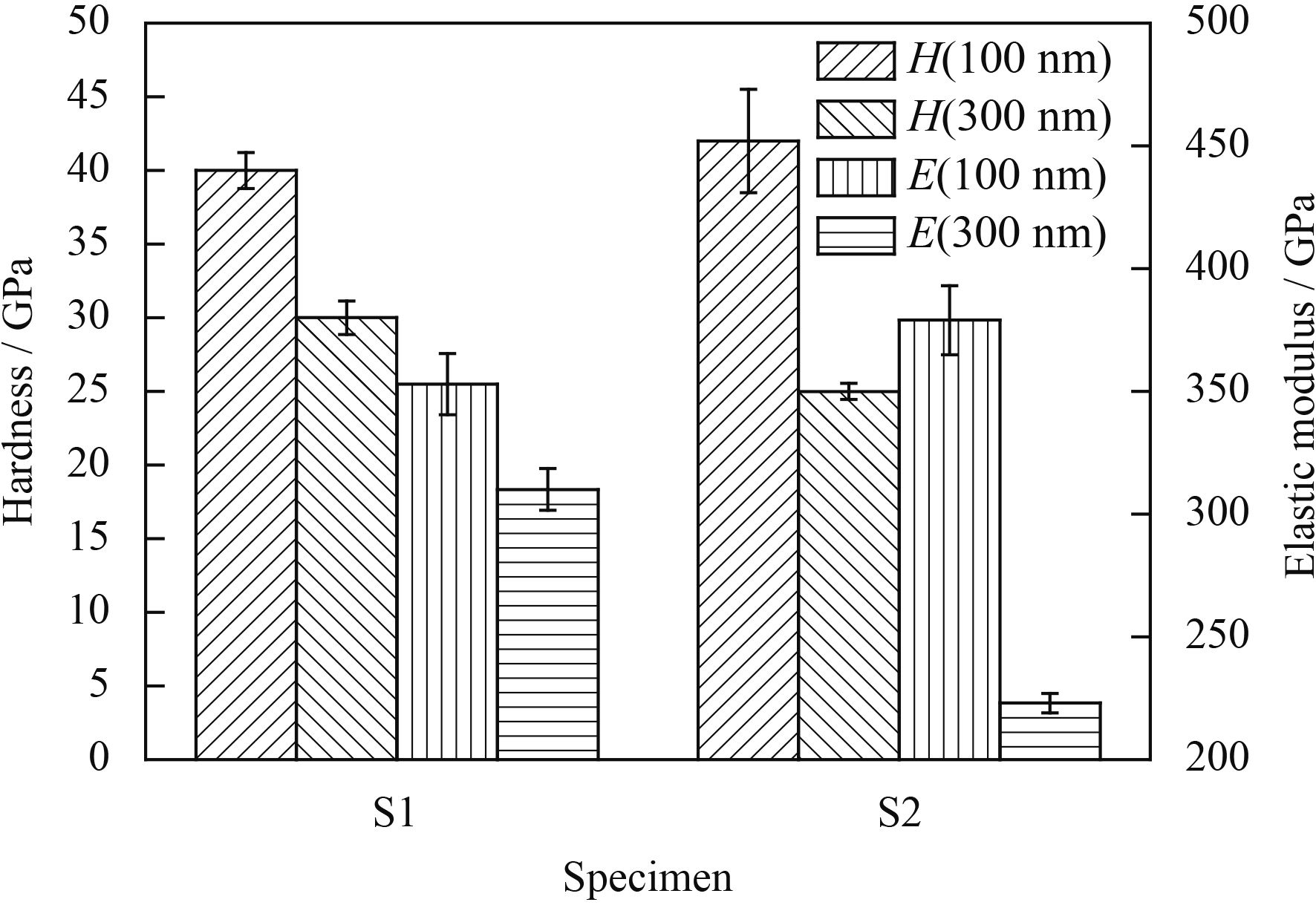

图7为不同压入深度下TiAlSiN单层和多层梯度涂层的硬度和弹性模量。压入深度为100 nm时,单层和多层梯度涂层的硬度分别为40 GPa和42 GPa,弹性模量分别为353 GPa和379 GPa,表3为不同压入深度TiAlSiN单层和多层涂层的H/E值和H3/E2值,在压入深度为100 nm时,单层涂层与多层涂层的H/E值和H3/E2值基本接近,这是因为多层梯度涂层表层的均质TiAlSiN与单层涂层的沉积参数基本一致,导致压入深度100 nm时,单层与多层梯度涂层之间的力学性能比较接近。当压入深度加深为300 nm时,单层和多层梯度涂层的硬度均有所下降,和单层涂层硬度30 GPa相比,多层梯度涂层的硬度有所降低,但仍能达到25 GPa,单层和多层梯度涂层弹性模量分别为310 GPa和223 GPa,TiAlSiN多层梯度涂层硬度和弹性模量低于单层涂层,这是因为梯度层中有硬度较低的部分,由表3可知,在压入深度300 nm时,多层梯度涂层的H/E和H3/E2值大于单层涂层,H/E反映了失效时的弹性应变,H3/E2代表抗塑性变形能力,说明采用多层梯度结构能够提高TiAlSiN涂层的韧性[25-26]。

|

| 图 7 不同压入深度下TiAlSiN单层和多层梯度涂层的硬度和弹性模量 Figure 7 Hardness and elastic modulus of TiAlSiN monolayer and gradient multilayer coatings with different displacements into surface |

| Coating | 100 nm | 300 nm | |||

| H/E | (H3/E2) / GPa | H/E | (H3/E2) / GPa | ||

| S1 | 0.113 | 0.513 | 0.097 | 0.281 | |

| S2 | 0.111 | 0.515 | 0.112 | 0.314 | |

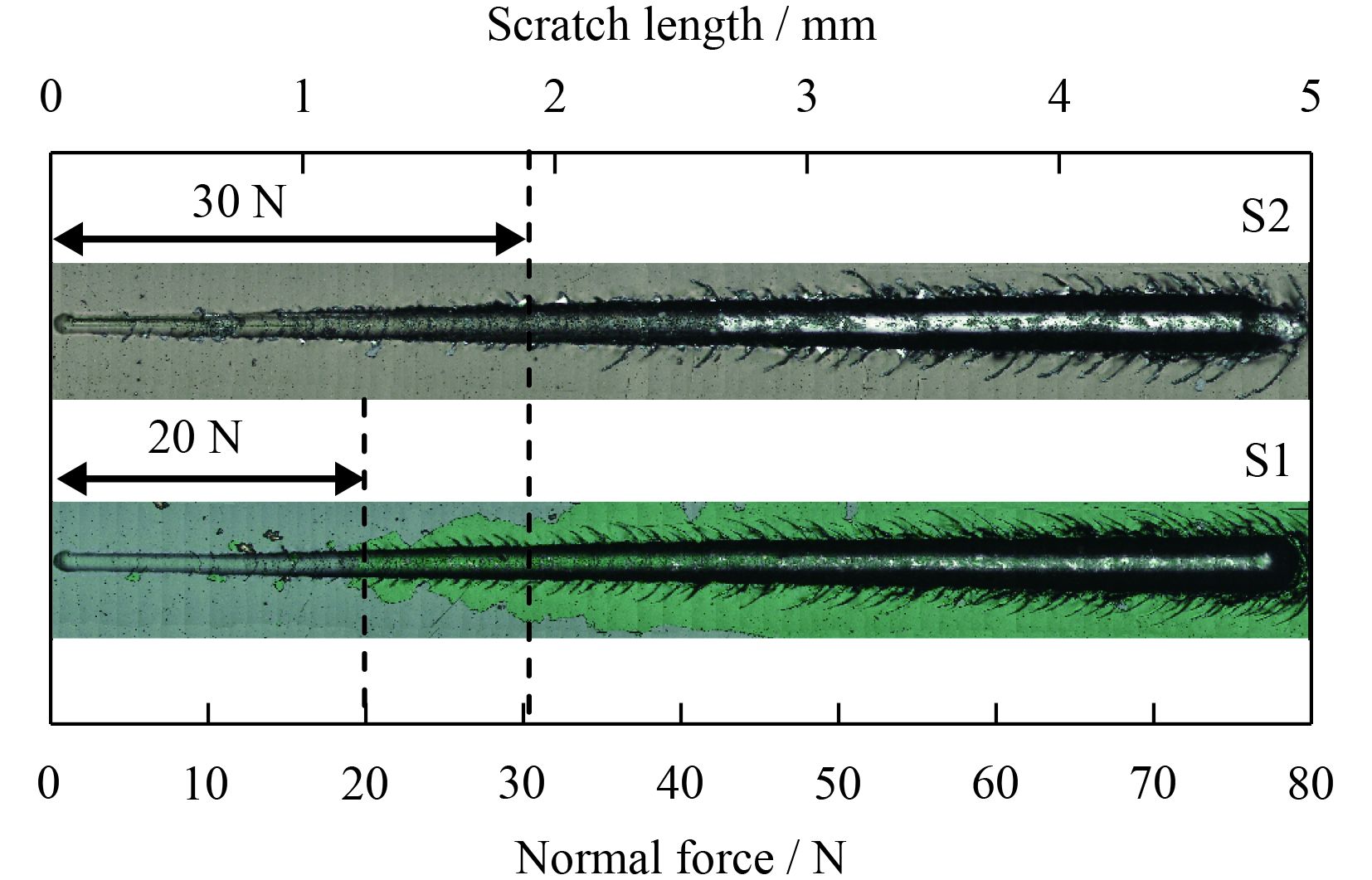

图8为TiAlSiN单层涂层与多层梯度涂层划痕形貌,在划痕开始时,载荷较低划痕内部较为光滑,主要因为涂层表面的液滴和凹坑等缺陷使涂层发生破坏,随着载荷进一步加大,涂层边缘开始产生横向裂纹,随着载荷继续增加,当涂层边缘出现大片剥落时确定为涂层与基体附着力失效的临界载荷Lc[27]。单层涂层在20 N时划痕边缘出现大片剥落,结合力为20 N,多层梯度涂层当载荷为30 N时划痕边缘出现剥落,结合力为30 N,比单层涂层结合力提高了50%。陶瓷涂层相对于金属基体的弹性模量更大,在压头的法向载荷作用下基体与涂层需要满足变形协调条件,使得基体与涂层结合界面处的应力梯度很大,从而导致在涂层与基体界面处剥离。而多层梯度涂层具有更好的韧性,梯度层能够吸收一部分塑性变形,延缓涂层与基体由于力学性能不匹配导致的剥离,从而显著提升基体与涂层之间的结合力,另一方面,单层涂层韧性较差,涂层内部具有较大的内应力[17],与外部施加的载荷叠加,加速涂层剥离,降低涂层与基体结合力。当载荷仅为20 N时,划痕内部及边缘涂层出现大片崩落。

|

| 图 8 TiAlSiN单层和多层梯度涂层的划痕形貌 Figure 8 Scratch morphologies of TiAlSiN monolayer and gradient multilayer coatings |

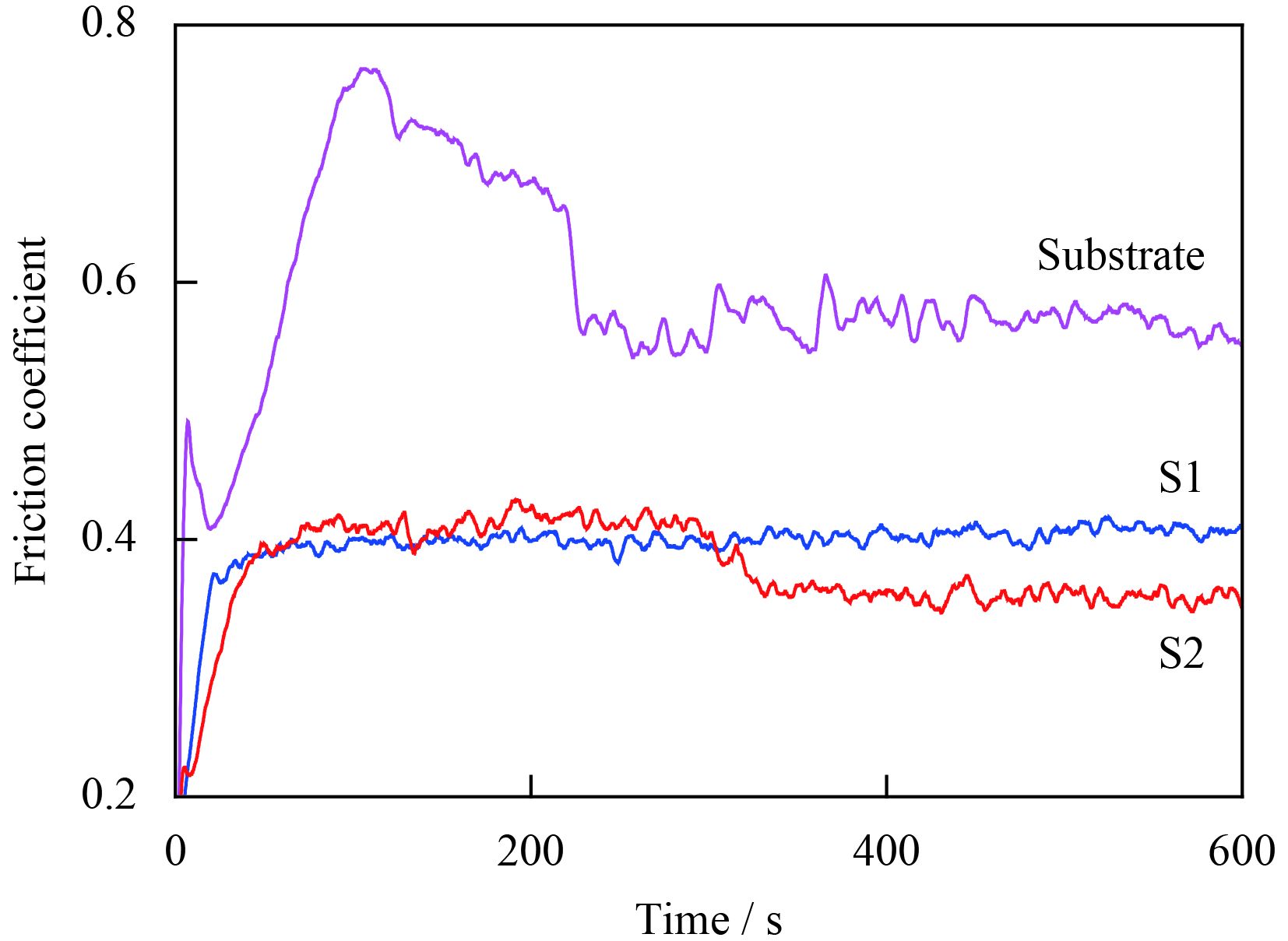

试验测试得到基体和不同结构TiAlSiN涂层与GCr15钢对磨副的摩擦因数变化如图9所示。304不锈钢与GCr15钢在磨合阶段摩擦因数波动剧烈,平均摩擦因数为0.75,进入稳定阶段后摩擦因数在0.56左右,TiAlSiN涂层在稳定阶段摩擦因数相对于304不锈钢降低了30%以上,说明涂层起到了降低磨损保护基体的作用。涂层在经历磨合期以后迅速进入稳定期,单层涂层稳定阶段摩擦因数在0.40左右;因为多层梯度涂层表面存在较多球形液滴和凹坑,所以在开始50~300 s阶段摩擦因数较高,约为0.42,但随着磨损的进一步进行,梯度层中软质区域产生硬度较低的磨屑被压实填充表面的凹坑,约300 s后摩擦因数降低,最后稳定在0.34左右。

表4为TiAlSiN单层和多层梯度涂层的磨痕宽度、深度以及磨损率。TiAlSiN单层涂层和多层梯度涂层的的磨损率分别为2.6×104 μm3/(N·m)和8.5×103 μm3/(N·m),远低于304不锈钢的磨损率3.8×105 μm3/(N·m),TiAlSiN多层梯度涂层的磨损率较单层涂层降低了67.8%。单层和多层梯度涂层的磨痕宽度相近分别为0.24 μm和0.23 μm,最大磨痕深度分别为0.85 μm和0.35 μm。对比涂层总厚度与磨痕深度可知,TiAlSiN单层涂层和多层梯度涂层均未被磨穿至基体。通过分析不同结构涂层的摩擦因数和磨损率可知:相比于单层涂层,采用多层梯度结构显著降低了TiAlSiN涂层的磨损率,提高了TiAlSiN涂层耐磨损性能。

|

| 图 9 304不锈钢基体、TiAlSiN单层和多层梯度涂层的摩擦因数 Figure 9 Friction coefficient of 304 stainless steel substrate, TiAlSiN monolayer and gradient multilayer coatings |

| Coating | S1 | S2 |

| Wear track depth / μm | 0.85 | 0.35 |

| Wear track width / μm | 0.24 | 0.23 |

| Wear rate / (103 μm3·N−1·m−1) | 26 | 8.50 |

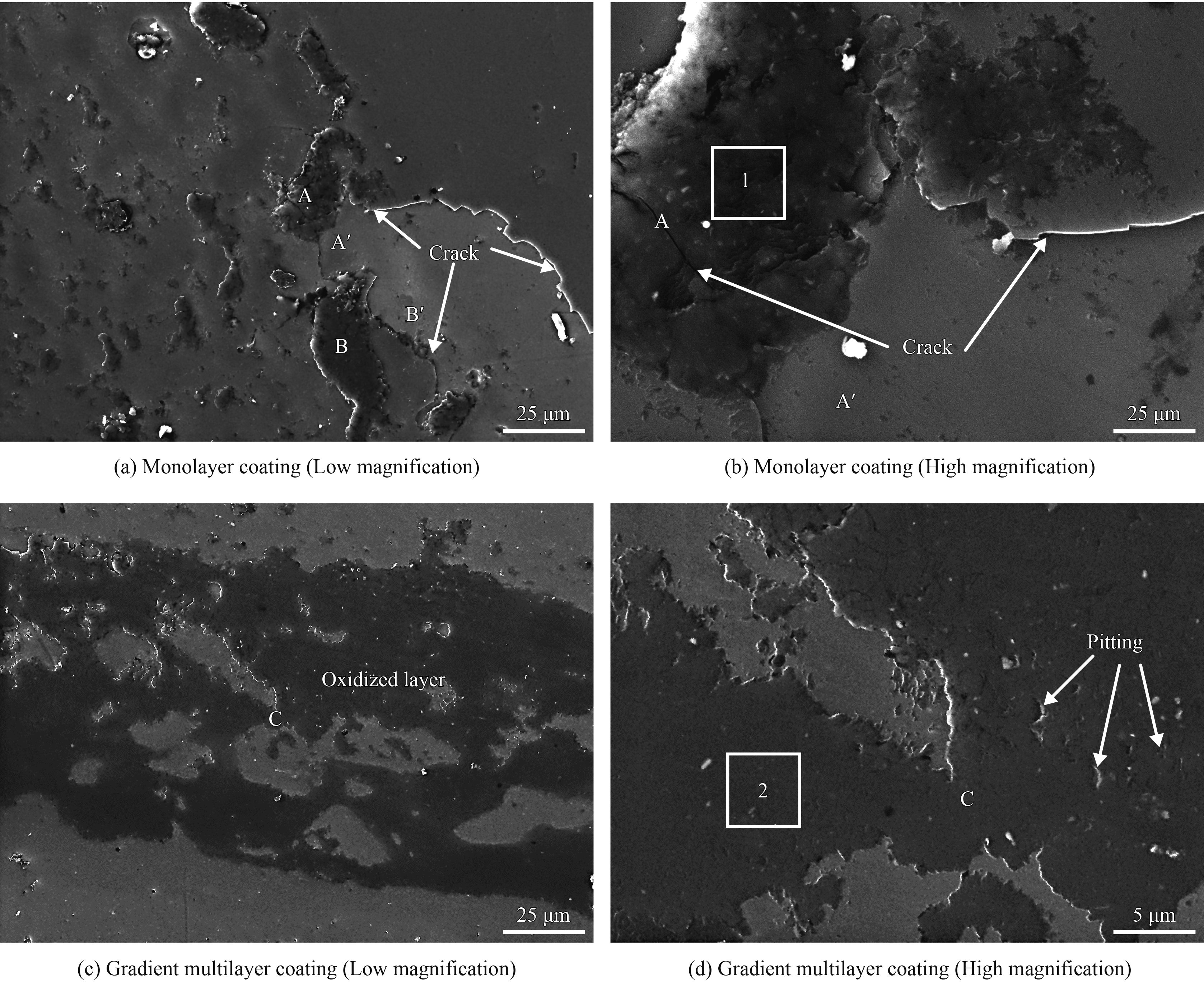

分析TiAlSiN单层和多层梯度涂层磨损机理,采用SEM观察磨痕形貌,如图10。表5为TiAlSiN单层涂层区域1和多层梯度涂层区域2磨痕表面EDS元素分析。单层涂层磨痕内部可见涂层大片剥落,在剥落边缘处有清晰裂纹和大块层片状磨屑(如图10(a)),观察磨屑和剥落边缘轮廓,推断磨屑A和B来分别源于A′和B′区域涂层剥落。对磨屑A所在区域放大5000倍观察,磨屑呈破碎状,通过对区域1的EDS能谱分析,TiAlSiN单层涂层磨痕表面除含有Ti、Al、Fe、Si等元素外,还有大量O元素存在,说明在磨损过程中发生了氧化磨损,生成了Ti、Al的氧化物。推断单层涂层主要磨损机制为:在摩擦副球对单层涂层表面反复挤压下,涂层内部产生疲劳裂纹,当裂纹在涂层表面和深度方向扩展,而单层涂层的结合力较低,在粘着磨损的切向力和疲劳破坏的共同作用下,涂层被撕脱产生层片状磨屑,产生的磨屑进一步加剧涂层的粘着磨损。

|

| 图 10 TiAlSiN单层和多层梯度涂层磨痕SEM形貌 Figure 10 SEM morphologies of wear tracks on TiAlSiN monolayer and gradient multilayer coatings |

| Area | Ti | Al | Si | N | O | Fe | Cr |

| 1 | 13.2 | 12.0 | 1.9 | 63.0 | 9.1 | 0.8 | |

| 2 | 15.8 | 20.7 | 2.5 | 7.6 | 50.8 | 2.6 |

TiAlSiN多层梯度涂层磨痕表面被一层深色物质所覆盖(如图10(c)),通过对磨痕表面EDS能谱分析(表5),区域2深色涂覆层含有大量O元素,主要由Ti、Al的氧化物组成,少量N元素说明涂覆层来源于梯度层中含氮量较少的软质区域,涂覆层在磨损过程中发生氧化磨损生成一层金属氧化膜,在涂层和对摩球之间起润滑作用,发生边界摩擦降低涂层磨损剧烈程度。对磨痕区域C局部放大5 000倍观察,涂覆层表面存在因硬质磨粒压入而产生的压痕,这是磨粒磨损的典型特征。分析多层梯度结构提高TiAlSiN涂层耐磨损性能的机制为:①摩擦副反复挤压涂层产生的疲劳裂纹在梯度层中扩展时,梯度层将裂纹尖端包裹,裂纹扩展速率减缓,同时多层结构中层间界面也会阻断裂纹沿涂层深度方向扩展;②涂层与基体的结合力较高,在发生粘着磨损过程中,涂层不易发生撕脱而造成的涂层大面积失效;③在摩擦副法向载荷下,梯度层中含氮量较高的硬质区域的承载作用和含氮量较低的软质区域的缓冲作用相互协同,涂层具有较好的韧性。另一方面,软质区域还有包容硬质磨粒的能力,使涂层的抗磨损性能提高[28];④磨损过程中梯度层含氮量较低的软质相产生的磨屑较软,经对摩球的反复挤压涂覆于下一层梯度层表面,粘着磨损形式为涂抹,同时涂覆层发生氧化磨损生成了一层Ti元素和Al元素的氧化膜,发生边界摩擦,使TiAlSiN涂层与GCr15钢的摩擦变为Ti元素和Al元素的氧化物与GCr15钢的摩擦。通过分析单层和多层梯度TiAlSiN涂层的磨损机制,图9和表4的结果也可得到验证。综上所述,多层梯度涂层耐磨性能优异,磨损机制为轻微粘着磨损、磨粒磨损和氧化磨损的协同作用。

3 结 论(1)采用磁过滤阴极弧等离子体沉积技术制备了TiAlSiN单层和多层梯度涂层,通过氮气流量循环控制制备的TiAlSiN多层梯度涂层结构致密,层间界面清晰,由主要由面心立方结构的(Ti, Al)N相和结晶的纤锌矿六方结构的AlN相以及非晶态的Si3N4相组成。

(2)与TiAlSiN单层涂层相比,多层梯度涂层具有更高的结合力、韧性和耐磨损性能,摩擦因数和磨损率显著降低。

(3)TiAlSiN多层梯度涂层磨痕表面光滑,磨损机制主要为轻微粘着磨损,磨粒磨损和氧化磨损的协同作用。

| [1] | VEPREK S, VEPREK-HEIJMAN M J G. Industrial applications of superhard nanocomposite coatings[J]. Surface & Coatings Technology, 2008, 202(21): 5063-5073. |

| [2] |

付德君, 杨慧娟, 吴大维, 等. 刀具涂层技术的新进展[J]. 航空制造技术, 2009, 13: 80-83.

FU D J, YANG H J, WU D W, et al. New development of tool coating technology[J]. Aeronautical Manufacturing Technology, 2009, 13: 80-83 (in Chinese). |

| 点击浏览原文 | |

| [3] | RODRÍGUEZ-BARACALDO R, BENITO J A, PUCHI-CABRERA E S, et al. High temperature wear resistance of (TiAl)N PVD coating on untreated and gas nitrided AISI H13 steel with different heat treatments[J]. Wear, 2007, 262(3-4): 380-389. |

| 点击浏览原文 | |

| [4] | PANJAN P, NAVINŠEK B, ČEKADA M, et al. Oxidation behaviour of TiAlN coatings sputtered at low temperature[J]. Vacuum, 1999, 53(1): 127-131. |

| [5] | RIEDL H, KOLLER C M, MUNNIK F, et al. Influence of oxygen impurities on growth morphology, structure and mechanical properties of Ti-Al-N thin films[J]. Thin Solid Films, 2016, 603: 39-49. |

| 点击浏览原文 | |

| [6] | WANG S Q, CHEN L, YANG B, et al. Effect of Si addition on microstructure and mechanical properties of Ti-Al-N coating[J]. International Journal of Refractory Metals & Hard Materials, 2010, 28(5): 593-596. |

| [7] | PHILIPPON D, GODINHO V, NAGY P M, et al. Endurance of TiAlSiN coatings: Effect of Si and bias on wear and adhesion[J]. Wear, 2015, 270(7): 541-549. |

| [8] | XIE Z W, WANG L P, WANG X F, et al. Influence of Si content on structure and mechanical properties of TiAlSiN coatings deposited by multi-plasma immersion ion implantation and deposition[J]. Transations of Nonferrous Metals Society of China, 2011, 21(31): S476-s482. |

| [9] | HOLLECK H, SCHIER V. Multilayer PVD coatings for wear protection[J]. Surface & Coatings Technology, 1995, S 76-77(95): 328-336. |

| [10] |

杜军, 朱晓莹, 王红美, 等. 纳米多层结构实现硬质薄膜韧化的方法、机理与应用[J]. 材料工程, 2017, 45(8): 102-114.

DU J, ZHU X Y, WANG H M. Nano multilayer structure toughening of hard coatings-method, mechanism, application[J]. Journal of Materials Engineering, 2017, 45(8): 102-114 (in Chinese). |

| 点击浏览原文 | |

| [11] |

李戈扬, 虞晓江. TaN/NbN纳米多层膜的力学性能与耐磨性[J]. 真空科学与技术学报, 2002, 22(1): 1-4.

LI G Y, YU X J, WU Z G. Mechanical and antiwear properties of TaN/NbN nano multilayers[J]. Vacuum Science and Technology, 2002, 22(1): 1-4 (in Chinese). |

| 点击浏览原文 | |

| [12] | AZADI M, ROUHAGHDAM A S, AHANGARANI S, et al. Mechanical behavior of TiN/TiC multilayer coatings fabricated by plasma assisted chemical vapor deposition on AISI H13 hot work tool steel[J]. Surface & Coatings Technology, 2014, 245(5): 156-166. |

| [13] | ARIAS D F, GÓMEZ A, VÉLEZ J M, et al. A mechanical and tribological study of Cr/CrN multilayer coatings[J]. Materials Chemistry & Physics, 2015, 160: 131-140. |

| [14] |

裴晨蕊, 孙德恩, Sam Zhang, 等. 硬质陶瓷涂层增韧及其评估研究进展[J]. 中国表面工程, 2016, 29(2): 1-9.

PEI C R, SUN D E, ZHANG S, et al. Toughening and toughness evaluation of hard ceramic coatings: a critical reciew[J]. China Surface Engineering, 2016, 29(2): 1-9 (in Chinese). |

| 点击浏览原文 | |

| [15] | DOBRZAŃSKI L A, ŻUKOWSKA L W, MIKUŁA J, et al. Structure and mechanical properties of gradient PVD coatings[J]. Journal of Materials Processing Technology, 2008, 201(1-3): 310-314. |

| 点击浏览原文 | |

| [16] | CUI W, QIN G, DUAN J, et al. A graded nano-TiN coating on biomedical Ti alloy: Low friction coefficient, good bonding and biocompatibility[J]. Materials Science & Engineering C, 2016, 71: 520-528. |

| [17] | ALI R, SEBASTIANI M, BEMPORAD E. Influence of Ti-TiN multilayer PVD-coatings design on residual stresses and adhesion[J]. Materials & Design, 2015, 75: 47-56. |

| [18] |

龚海飞, 邵天敏. TiN/Ti多层膜韧性对摩擦学性能的影响[J]. 材料工程, 2009, 2009(10): 26-31.

GONG H F, SHAO T M. Influence of toughness on tribological performance of TiN/Ti multilayer coatings[J]. Journal of Materials Engineering, 2009, 10: 26-31 (in Chinese). |

| 点击浏览原文 | |

| [19] |

安健, 张庆瑜. TiN/TaN多层膜的结构和摩擦学性能[J]. 摩擦学学报, 2005, 25(1): 7-12.

AN J, ZHANG Q Y. Structures and tribological properties of TiN/ TaN multilayer coatings deposited on silicon wafer by magnetron sputtering[J]. Tribology, 2005, 25(1): 7-12 (in Chinese). |

| 点击浏览原文 | |

| [20] | WO P C, ZHAO X L, MUNROE P R, et al. Extremely hard, damage-tolerant ceramic coatings with functionally graded, periodically varying architecture[J]. Acta Materialia, 2013, 61(1): 193-204. |

| 点击浏览原文 | |

| [21] |

赵升升, 梅海娟, 程律莎, 等. 大厚度TiAlN涂层力学性能的研究[J]. 材料研究学报, 2016, 30(8): 614-620.

ZHAO S S, MEI H J, CHEN L S, et al. Study on mechanical property of TiAlN coatings of large thickness[J]. Chinese Journal of Materials Research, 2016, 30(8): 614-620 (in Chinese). |

| 点击浏览原文 | |

| [22] | NIEDERHOFER A, NESLÁDEK P, MÄNNLING H D, et al. Structural properties, internal stress and thermal stability of nc-TiN/a-Si3N4, nc-TiN/TiSix, and nc-(Ti1−yAlySix)N superhard nanocomposite coatings reaching the hardness of diamond[J]. Surface & Coatings Technology, 1999, s 120-121(99): 173-178. |

| 点击浏览原文 | |

| [23] | KIM S K, VINH P V, KIM J H, et al. Deposition of superhard TiAlSiN thin films by cathodic arc plasma deposition[J]. Surface & Coatings Technology, 2005, 200(5-6): 1391-1394. |

| [24] | MÄNNLING H D, PATIL D S, MOTO K, et al. Thermal stability of superhard nanocomposite coatings consisting of immiscible nitrides[J]. Surface & Coatings Technology, 2001, s 146-147(01): 263-267. |

| [25] | SAKHAROVA N A, FERNANDES J V, OLIVEIRA M C, et al. Influence of ductile interlayers on mechanical behaviour of hard coatings under depth-sensing indentation: a numerical study on TiAlN[J]. Journal of Materials Science, 2010, 45(14): 3812-3823. |

| 点击浏览原文 | |

| [26] |

王鑫, 王振玉, 冯再新, 等. N掺杂对V-Al-C涂层微观结构、力学及摩擦性能的影响[J]. 金属学报, 2017(6): 709-718.

WANG X, WANG Z Y, FENG Z X, et al. Effect of N doping on microstructure, mechanical and tribological properties of V-Al-C coatings.[J]. Acta Metallurgica Sinica, 2017(6) : 709-718 (in Chinese). |

| 点击浏览原文 | |

| [27] | American Society of Testing Materials. C1624-2005(2015). Standard test method for adhesion strength and mechanical failure modes of ceramic coatings by quantitative single point scratch testing[S]. |

| [28] |

党超群, 白雪冰, 李金龙, 等. TiSiN/Ag纳米多层涂层的抗菌及摩擦学性能研究[J]. 摩擦学学报, 2017, 37(1): 1-10.

DANG C Q, BAI X B, LI J L, et al. Antibacterial and tribological properties of TiSiN/Ag nano-multilayer coating[J]. Tribology, 2017, 37(1): 1-10 (in Chinese). |

| 点击浏览原文 |