2. 宜春学院 物理科学与工程技术学院,江西 宜春 336000

2. College of Physics Science and Engineering Technology, Yichun University, Yichun 336000, Jiangxi

热障涂层对于涡轮叶片的隔热和腐蚀防护起关键作用[1]。典型热障涂层包括陶瓷面层(Top coating,TC)、粘结层(Bond coating, BC)、以及陶瓷层与粘结层中间的热生长氧化层(Thermally grown oxide, TGO),因而具有多层复合结构特点,其中TGO层的热生长增厚对涂层的开裂失效有重要影响[2-3]。涂层内部过高的应力水平,易导致其开裂失效,而热膨胀不匹配是主要的应力来源[3]。在相同的温度下,涂层热失配应力主要源于不同材料不同的热膨胀率,而在不均匀温度场作用下,温度梯度和热膨胀率差异的共同作用使得热应力更趋复杂。因此,研究不均匀温度场作用下热障涂层的热应力对于评估涂层可靠性有重要意义。

但对于先进涡轮叶片而言,为满足气动与冷却要求,不仅具有复杂的叶型曲面,还带有强化传热的气膜孔和内冷腔,几何结构复杂。而且在叶栅流场环境中,高温高速燃气与气膜冷却射流发生掺混,叶片同时与外壁高温燃气和内部冷却气流发生共轭传热,造成复杂的非均匀温度场。此外,涂层的厚度尺寸与叶片几何尺寸相差很大,还给数值计算前的几何建模和网格划分带来困难。因此,针对复杂涡轮叶片的热障涂层应力场的相关研究较少[4]。

王利平等[5-6]对叶栅流场中复杂叶片热障涂层的隔热问题进行了模拟,但未涉及涂层的热应力研究。大量文献是通过构建实验室条件下的二维局部尺度模型来研究涂层的应力和失效问题[7-9],这对于研究涂层内部,特别是界面附近的应力和失效演化有重要意义;但是由于尺度太小,不能结合叶栅流场不均温度场的环境特点,难以在整体上把握工况运行条件下涂层的应力分布,工程实用性受到很大限制。对于涡轮叶片整体涂层的应力场研究较少,目前仅见简单直叶片、简单热加载条件下的热应力[10-11]或残余应力研究[12-13],且没有考虑TGO的热生长过程。

为对实际工程应用中热障涂层应力场进行研究,文中建立了多气膜孔复杂涡轮叶片热障涂层模型,通过计算流体动力学(Computational fluid dynamics, CFD)模拟获得叶栅流场中叶片及涂层不均匀温度场,在考虑TGO热生长的基础上,对热障涂层高温工况条件下的热应力进行数值预测。

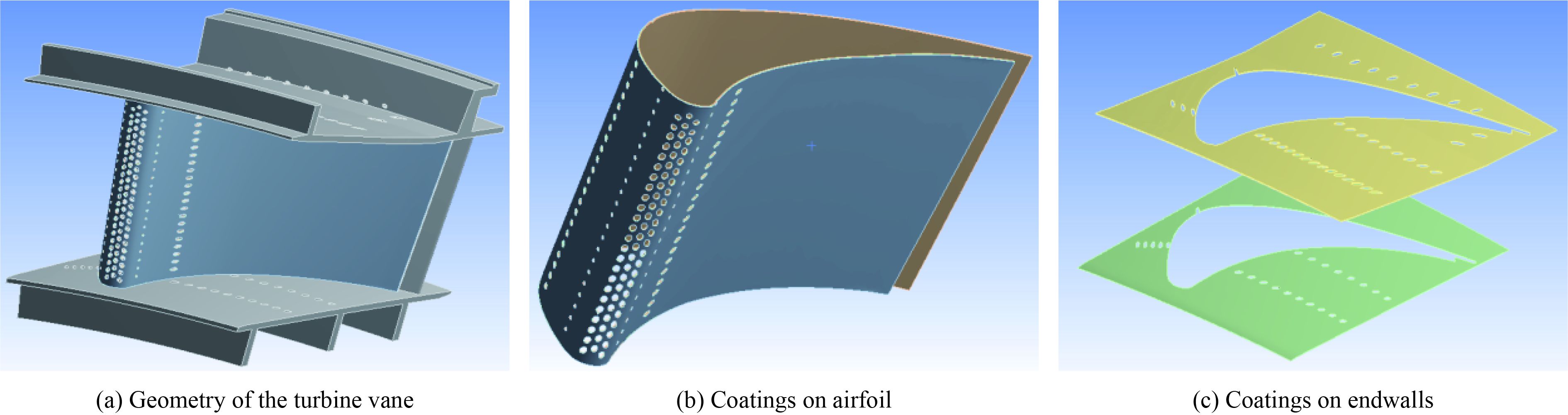

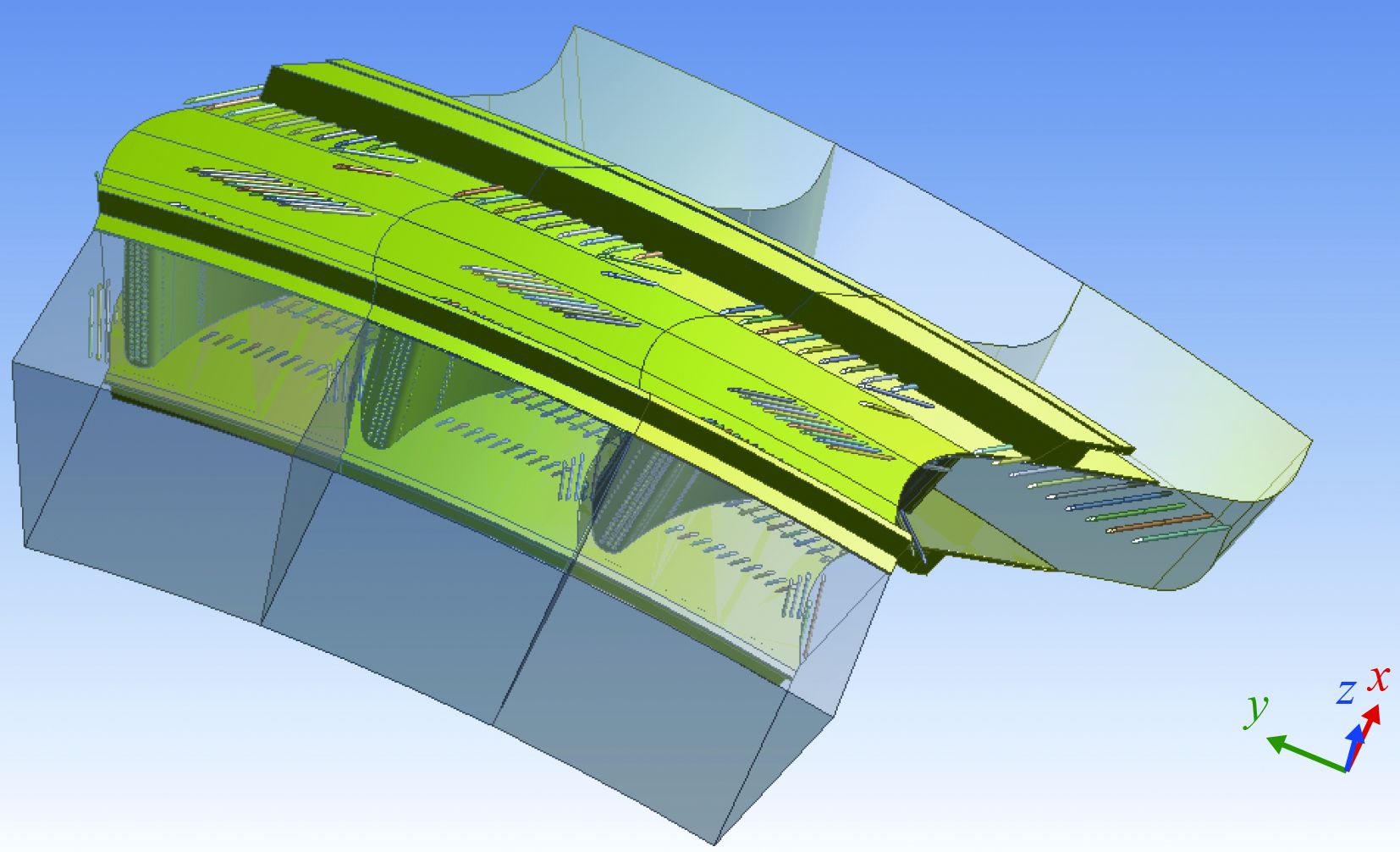

1 模型介绍图1为涡轮导叶模型,在叶身和上下端壁均带有气膜孔,并覆盖有热障涂层,其中TC层125 μm,BC层180 μm。为适应CFD模拟,对叶栅流道进行周期划分(见图2),但周期边界与叶片边缘并不重合(见图1),且单通道并不足以包含整只叶片。因此文中采用三通道模型以满足整只叶片的插值要求,如图2所示。导叶基本几何参数见表1。

|

| 图 1 涡轮导叶几何模型及对应部位涂层 Figure 1 Geometry of the turbine vane and corresponding coatings |

|

| 图 2 叶栅流道划分示意图 Figure 2 Sketch of flow passage division of the vane cascade |

| Basic parameter | Value |

| Height / mm | 90 |

| Chord / mm | 92 |

| Setting angle / (°) | 50 |

| Spacing / mm | 70 |

气膜冷却结构包括:①进气边附近3排叉排布置气膜孔,沿叶片径向和周向交错排列,间距均为1.5倍孔径,共66孔;②叶盆部位靠近进气边侧间隔分布两排气膜孔,共44孔;③叶背部位靠近进气边侧间隔分布两排气膜孔,共44孔;④上端壁分布6排气膜孔,共39孔;⑤下端壁分布4排气膜孔,共24孔。叶身内部包含两个冷却腔,其一为气膜冷却储气腔,冷气经此从叶身处7排气膜孔流出;另一为对流冷却腔,冷气在叶片内部形成对流冷却,并由尾缝流出。两个冷气腔的入口如图3所示。

|

| 图 3 叶片底部的冷气入口 Figure 3 Coolant inlets at the bottom of the vane |

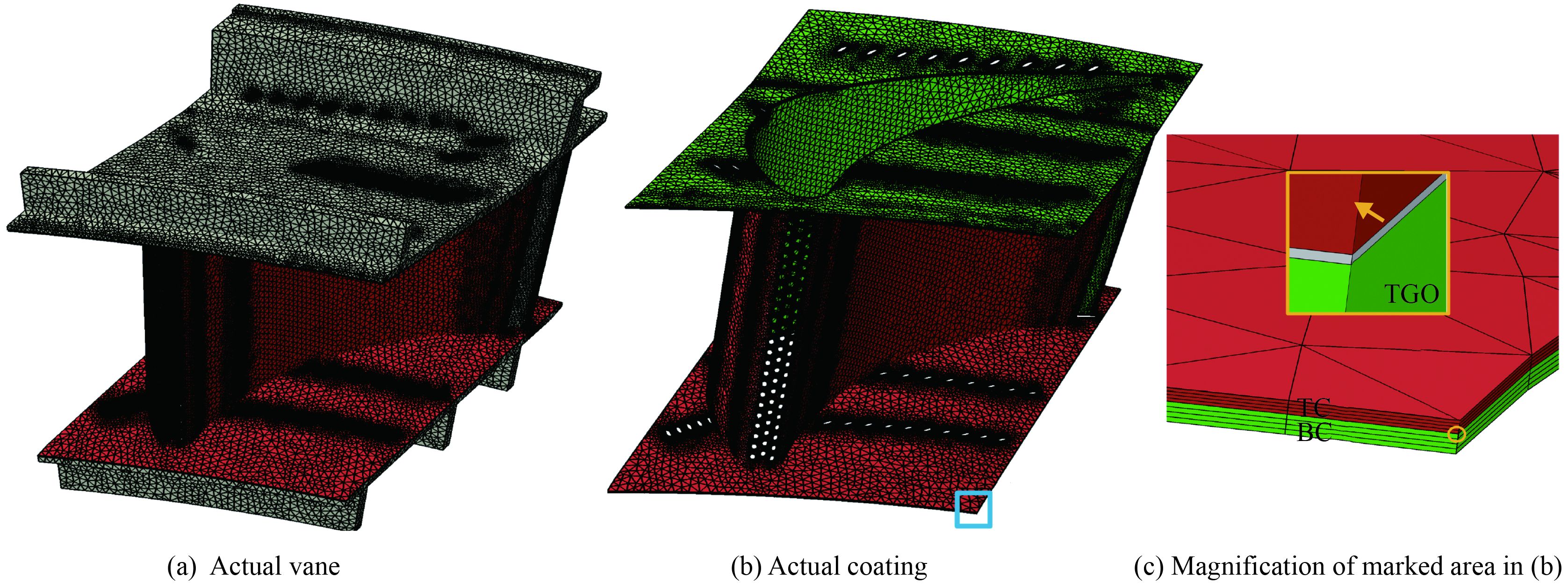

由于几何模型复杂,采用六面体网格划分难以实现,因此,文中采用适应性更强的四面体网格生成流体和固体网格 (见图4和图5),并在主流域上下端壁和叶片表面设置边界层,以提高粘性边界层内的求解精度。其中涂层网格是以叶片的面网格为基础,采用面外法向方向的网格膨胀方法生成。由于CFD计算时涂层只参与导热计算,为减少网格数量分别将BC和TC设置为3层和2层。TGO厚度一般在10 μm以内[3],考虑到喷涂过程中的氧化作用,取初始厚度为1 μm。由于厚度薄、导热率高,TGO层热阻可忽略不计。为控制计算规模且保证足够的计算精度,前期进行了网格无关性检验,最终单通道流体和固体域网格数分别为650万和250万,三通道网格总数2 700万。

|

| 图 4 单通道中的流体域网格 Figure 4 Mesh of fluid domain in single passage |

在随后的热障涂层热应力计算中,又对实际结构的涡轮导叶及涂层进行了网格划分,BC、TC均设置为4层网格,TGO为1层,导叶合金采用C3D8R单元,涂层采用C3D6单元,见图5。

3 边界条件 3.1 CFD边界条件在CFD计算过程中,将流体和固体网格组装为一整体,置于CFX平台进行稳态的热流耦合运算。主流采用高温燃气入口,冷却气体采用高压空气入口。上下端壁外侧考虑了空气的对流冷却作用。CFD计算时的边界条件见表2。其中流固交界面包括两部分:一部分为内冷气体与导叶内腔以及7排气膜孔内腔之间交界面,另一部分为燃气与通流部分热障涂层表面之间的交界面。采用切应力输运(Shear stress transport,SST)湍流模型求解叶栅流动。流体域温度求解采用考虑粘性热效应的总能模型,固体域温度求解采用热能模型。流固交界面采用共轭传热方法计算流固交界面传热。Dong等[14]关于叶栅流场的计算表明,SST湍流模型在壁面附近能更有效地捕捉流体的转捩和分离,适合叶栅流场计算。前期采用SST湍流模型计算得到的叶片温度结果也同样验证了采用SST模型进行叶栅流场计算的有效性[15]。文中限于篇幅不再对该数值方法进行验证。

需要注意的是,在厚度小于50 μm,温度大于1 250 ℃时,TC层对1~5 μm波长范围内红外线透明或半透明[16]。但由于TC层材料内部多孔隙,对热辐射散射作用强,且表面常有烟灰,当实际使用厚度大于50 μm,涂层实际工作温度小于1 200 ℃时,研究表明热辐射对热障涂层的传热影响不大[17]。因此,热流耦合模拟中未考虑热辐射的影响。

| Boundary conditions | Description |

| Main flow inlet | Hot gas, total temperature: 1 200 ℃; Mass flow: 1.04 kg/s; Turbulence intensity: 10% |

| Main flow outlet | Average static pressure: 1.04 MPa |

| Film cooling inlet at endwalls | Coolant, total temperature: 500 ℃; Blow ratio: 1.0 |

| Film cooling inlet in the body of the vane | Coolant, total temperature: 500 ℃; Mass flow: 0.07 kg/s |

| Convective cooling inlet in the body of the vane | Coolant, total temperature: 500 ℃; Mass flow: 0.05 kg/s |

| Period symmetry | Passage-divided boundary at lateral side: Symmetry with respect to X-axis |

| FSI condition | All fluid-solid interface: heat transfer conservation, GGI mesh connection |

| Convective cooling of the outside of the vane | Outside surface of the endwalls, heat transfer coefficient: 2 400 W/(m2·K), sink temperature: 550 ℃ |

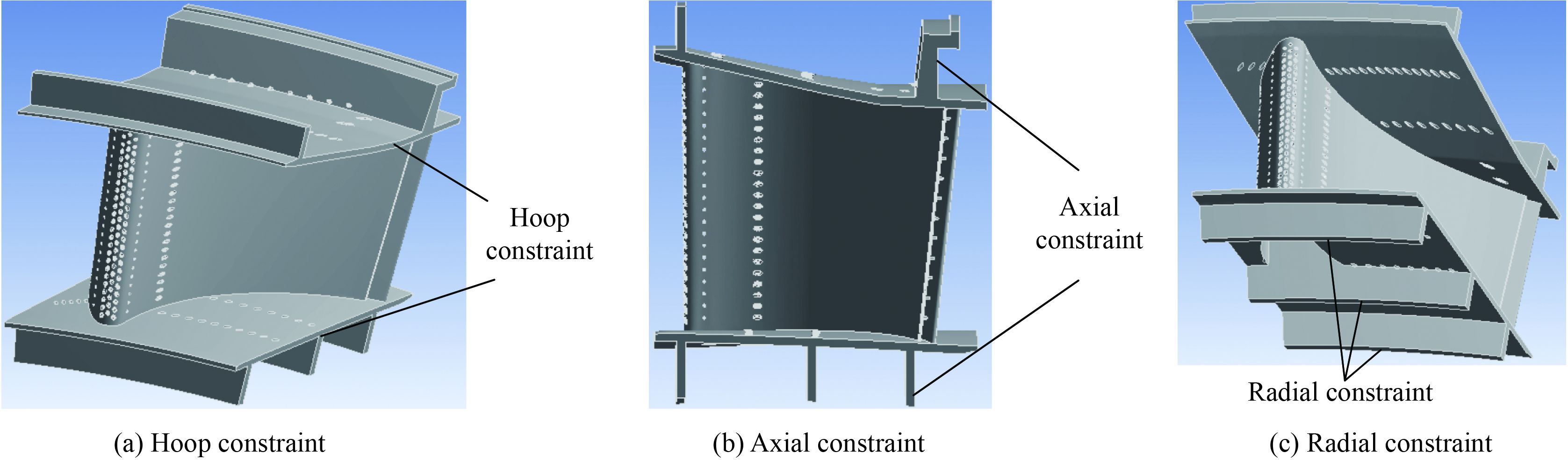

热障涂层的残余应力主要包括高温熔融粒子碰撞在低温合金基体上产生的淬火应力,不同温度阶段晶体相变产生的应力,以及材料热膨胀系数不匹配导致的热失配应力。通常,将残余应力的综合效应等效为涂层系统从某一无应力温度状态点冷却至室温时所产生的应力,该无应力温度状态称为零应力温度点。考虑到涡轮叶片在喷涂热障涂层时要预热到200~300 ℃[18],文中以200 ℃作为零应力状态点[7, 19]。采用ABAQUS软件计算涂层热应力,根据导叶与机匣的装配关系,分别限制周向、轴向和径向的位移,如图6所示。

|

| 图 5 热应力计算中的固体域网格 Figure 5 Mesh of solid domain in thermal stress calculating |

气体采用可变组分的理想混合气体,该混合气体由燃气和理想可压空气混合得到,二者均符合理想气体假设。主流入口处燃气组分质量分数为1,冷气入口处则理想可压空气质量分数为1,主流域中混合气体的物性根据理想混合气体比例由CFX自动计算得到。燃气的动力粘性、比热容、热导率分别为:

各层固体材料属性如表3所列,杨氏模量、泊松比、膨胀系数随温度升高呈线性变化,其余参数保持恒定。由于TC和TGO层属于陶瓷材料,为减少计算时间文中对其蠕变性能未予考虑,而BC层和叶片合金都属合金材料,须考虑其塑性、蠕变行为。采用Mises塑性律和Norton蠕变律,模型及参数见文献[8, 20]。

| Materials | T / ℃ | λ / (W·m−1·K−1) | cp / (J·kg−1 K−1) | E / GPa | ν | α / (10−6·℃−1) | σs / MPa |

| TC(8YSZ) | 20 | 1.0 | 483 | 48 | 0.10 | 9.0 | |

| 1 000 | 22 | 0.12 | 12.2 | ||||

| TGO (α-Al2O3) | 20 | 25.2 | 857 | 400 | 0.23 | 8.0 | |

| 1 000 | 325 | 0.25 | 9.3 | ||||

| BC (MCrAlY) | 20 | 4.3 | 501 | 200 | 0.30 | 13.6 | 426 |

| 1 000 | 16.1 | 764 | 110 | 0.33 | 17.6 | 114 | |

| Inconel 617 | 25 | 11.5 | 431 | 211 | 0.30 | 12.6 | 800 |

| 1 000 | 25.4 | 632 | 139 | 0.30 | 16.3 | 300 |

但在高温工作时间累积作用下,TC层会发生烧结,导致孔隙率降低和杨氏模量的增加[22];TGO层会发生热生长增厚,影响界面附近应力分布和涂层粘结的可靠性[20, 23]。在ABAQUS中,TGO增厚可由单元体积膨胀应变的形式引入(Volumetric swelling strain),通过CREEP子程序实现[8],而杨氏模量强化的增量本构模型可通过子程序UMAT实现[24]。文中考虑到叶片模型的复杂性以及计算规模的庞大等因素,仅考虑了致密型TGO热生长增厚,暂未考虑TC杨氏模量烧结强化的影响。TGO增厚过程采用Tamman模型[8, 25],初期增厚率较大,随着TGO厚度增加而逐渐减少,由于温度较低时TGO氧化速率较低,Ranjbar-Far等[8-9]仅考虑温度大于900 ℃时,TGO单元厚度方向的热生长,文中亦同样处理,模型见式(4)~(6)。

式中:h、

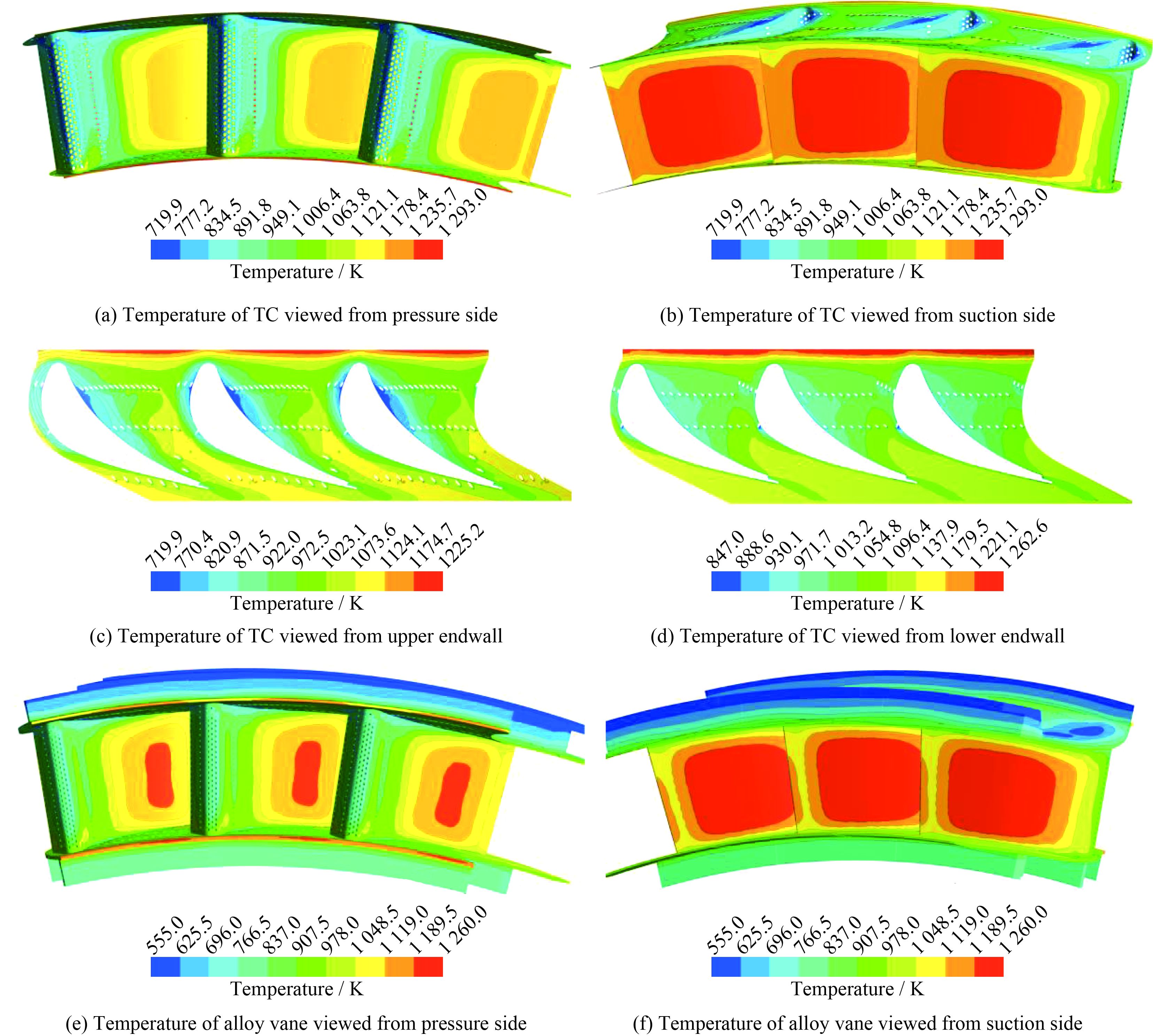

热流耦合温度场结果如图7所示。从图7(a)和图7(b)可知,TC温度在压力面和吸力面的中后部温度更高,尤其在吸力面中后部有大片区域温度在1 235~1 293 K之间,最高温度达1 293 K,仅比主流进气温度低180 K。可见在吸力面中后部综合冷却效果较差。在进气边区域,由于多排气膜的冷却作用,温度普遍低于890 K,获得了较好的热防护。从图7(c)和图7(d)可知,由于上下端壁采用了气膜冷却,在端壁大部分区域涂层表面温度均低于1 124 K。但是在上下端壁正对来流的边缘区域出现了局部高温区域,其中上端壁进气边缘最高达1 225 K,下缘板最高达1 263 K,这是由于该区域难以组织有效的冷却,造成局部热量累积。从图7(e)和图7(f)可知,导叶合金温度的高温区域与涂层表面高温区域相一致,出现在压力面和吸力面的中后部,以及端壁进气边缘区域。合金的最高温度为1 260 K,低于该合金的使用上限。需要注意的是,在涂层的气膜孔出口区域并未见到绝热壁面条件下常见的“冲刷”痕迹。这是由于模拟过程中考虑了固体域的导热作用,使得气膜孔下游表面较高的温度梯度因固体导热的扩散作用而趋于均匀,尤其表现在侧向方向温度分布的均匀性,这与Bohn等[26-27]的结论一致。

|

| 图 6 应力计算时位移约束条件 Figure 6 Displacement constraints conditions in stress calculation |

文中还模拟了未喷涂涂层时叶片合金材料的温度场,对比结果表明,由于热障涂层的隔热作用,虽然厚度仅有125 μm,但不同部位合金材料的壁面最高和平均温度均有明显下降,见表4。

| Temperature decline /K | Airfoil | Upper endwall | Lower endwall |

| Maximum temperature | 30 | 44 | 33 |

| Average temperature | 25 | 49 | 44 |

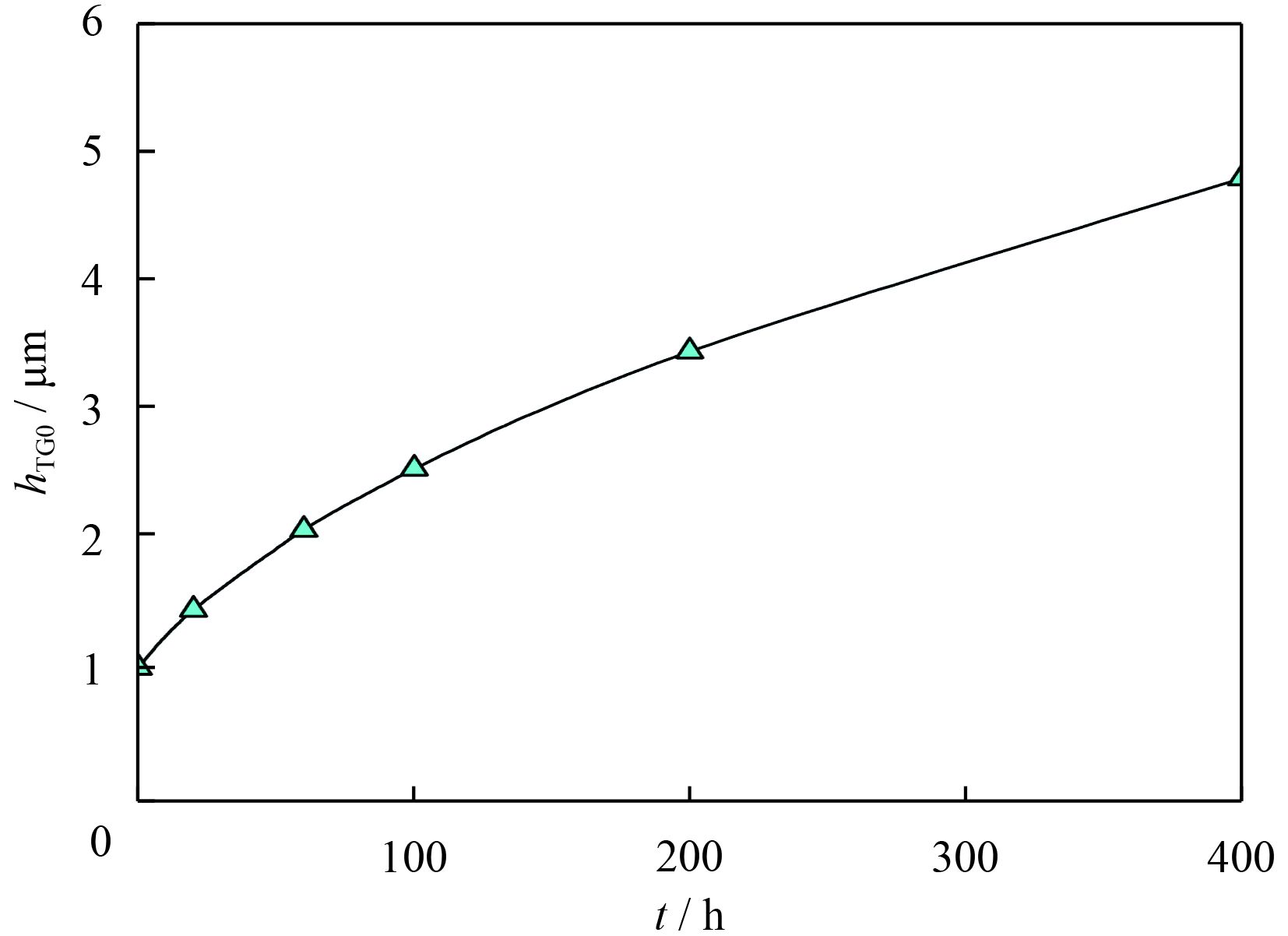

考虑TGO热生长,对0~400 h高温累积时间内涂层的热应力进行了模拟。根据Tamman模型,TGO层中温度>900 ℃的区域会发生热生长,如图8所示。TGO厚度随着时间的变化如图9所示,在前200 h内厚度就达到了2.45 μm,而后200 h内,厚度仅增加了1.34 μm,符合热生长率随厚度增加逐渐减小的规律。

|

| 图 7 TC温度和导叶合金温度分布 Figure 7 Temperature distribution of TC and alloy vane |

|

| 图 8 TGO热生长区域(T >900 ℃) Figure 8 Zones with TGO thermally growth (T >900 ℃) |

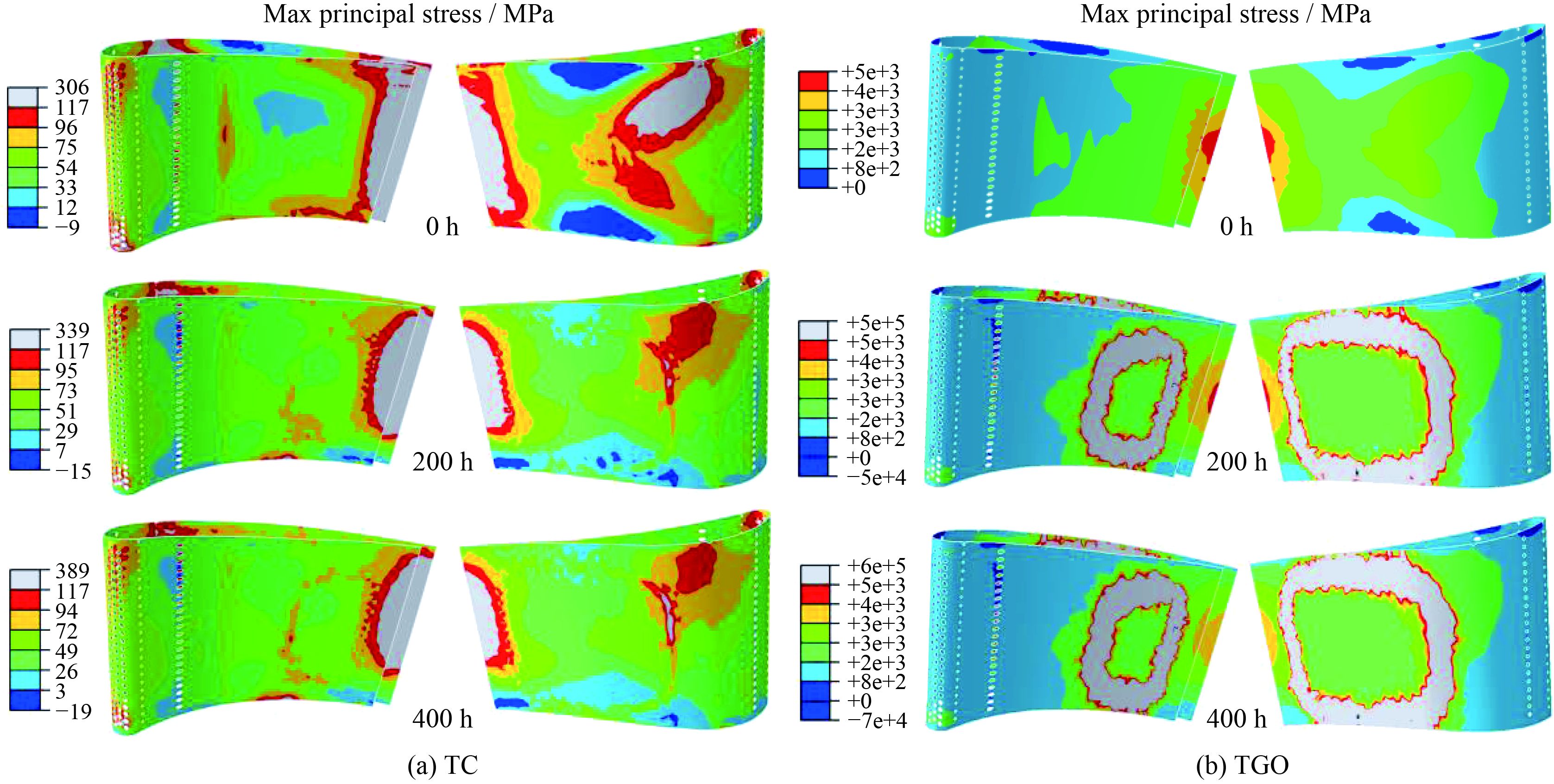

考虑到TC和TGO属于陶瓷材料,BC和SUB属于合金材料,主要考察TC和TGO的最大主应力,以及BC和SUB的Mises等效应力。

5.3.1 叶身区域图10所示为考虑TGO增厚时,TC和TGO层在不均匀温度场作用下的热应力的最大主应力分布。从图10(a)可知,当高温累积时间为0 h时,大于117 MPa的区域主要分布在叶盆和叶背靠近尾缘的区域、进气边靠近上下端壁的气膜孔区域,以及叶背中部曲率最大的区域。由于TC层的热膨胀系数低于合金材料,在高温下受合金材料的体积膨胀影响,对涂层主要形成面内张力,而厚度方向应力很小。因此,若取117 MPa为TC的断裂强度[14, 28],上述区域在该应力状态下,易形成垂直于界面的表面裂纹,即常见的龟裂。研究表明,适当的表面垂直裂纹有利于释放残余应力,提高涂层的应变容限[29-30]。随着工作时间的增加,高应力区域的范围逐渐缩小,高应力区域范围的缩小可能源于BC和合金本体的蠕变作用,降低了对涂层的约束作用。

|

| 图 9 TGO随时间增厚曲线 Figure 9 Curve of TGO thickening varied with time |

从图10(b)可知,当高温累积时间为0 h时,TGO层应力主要集中在尾缘中部附近,且范围较小,应力值约5GPa。随着工作时间的累积,在基体合金的膨胀张力以及TGO热生长的综合作用下,在TGO增厚区域(>900 ℃)的边缘出现了很强的热应力集中现象。这是由于在温度梯度大的区域TGO增厚的梯度也大,导致局部应变剧烈变化,引起强烈的应力集中。由于TGO层处于TC/BC界面中间,该应力集中易造成涂层界面开裂,导致该区域热障涂层剥落。需要注意的是,在高温条件下TGO具有蠕变和塑性行为[14, 28, 31],文中将TGO层视为线弹性材料,所得的热应力应比实际值要大很多。另外,由于采用的TGO增厚模型在>900 ℃时起作用,而<900 ℃时不起作用,这种0-1模型也会造成TGO增厚区域与不增厚区域的交界区出现过于强烈的应变突变,可能产生不合理的应力集中。因此,在未来研究中采用完全温度相关的TGO增厚模型,并适当考虑其蠕变或塑性性能,可以得到更加合理的结果,但会带来计算成本显著增大。

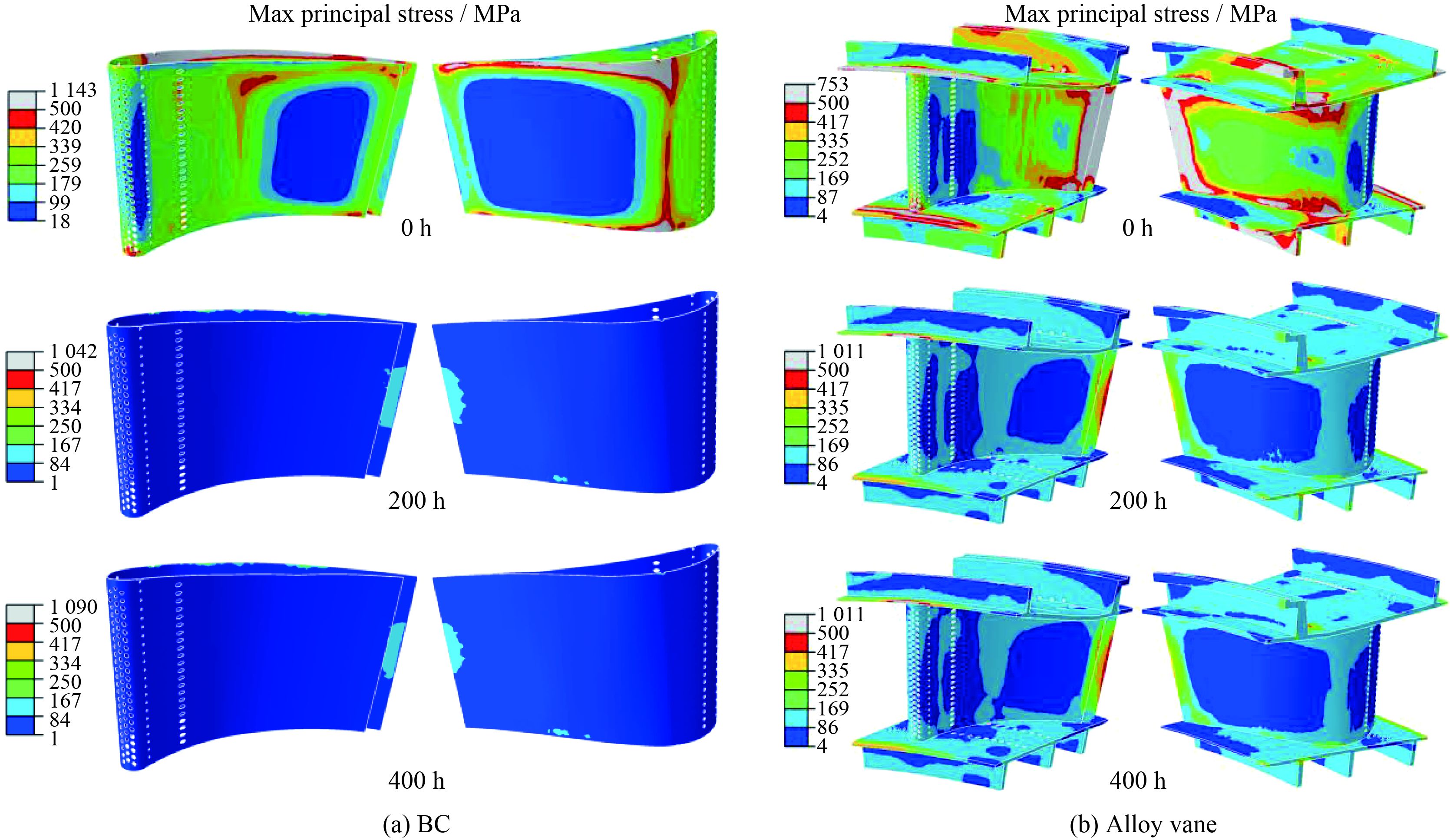

图11为不均匀温度场作用下BC层和叶片本体合金的Mises等效应力分布。从图11(a)可知,当累积工作时间为0 h时,BC层Mises等效应力集中区域出现在靠近端壁附近区域,以及叶片高曲率区。但随着高温工作时间增大,应力水平在0~200 h内下降明显,这主要是由于BC的塑性和蠕变作用使得BC层应力得到了有效释放,但在后续200~400 h内应力分布趋于稳定。从图11(b)可知,当累积工作时间为0 h时,叶片本体合金的Mises等效应力主要集中于叶盆和叶背靠近尾缘的区域,以及端壁的隔板部位和端壁进气侧边缘附近。但随着高温工作时间的累积,热应力在0~200 h内因合金塑性和蠕变作用的累积得到了有效释放和调整,整体应力水平显著下降,但在200~400 h内趋于稳定。

|

| 图 10 TC和TGO最大主应力分布 Figure 10 Max principal stress of TC and TGO |

图12所示为端壁涂层的应力分布。从图12(a)可知,TC热应力的最大主应力在初期主要集中在上端壁叶栅入口处边缘以及气膜孔区域。随着高温时间累积,0~200 h内应力集中区域显著缩小,叶栅入口处边缘附近的应力集中得到有效缓解,但在气膜孔附近仍出现应力集中。在200~400 h内应力分布基本保持稳定。从图12(b)可知,TGO层主应力在初期主要集中在端壁进气侧边缘,随着高温时间累积,TGO热生长作用使得下端壁叶栅入口处边缘附近应力显著增大。该区域因高温导致TGO热生长,引起应力强烈集中,易诱发涂层的剥落失效。从图12(c)可知,BC层Mises等效应力在初期较大范围内应力水平较高,但是在0~200 h内,蠕变和塑性作用使得BC层应力水平下降很大,而在200~400 h内基本保持稳定。

|

| 图 11 BC和合金叶片的Mises等效应力 Figure 11 Mises equivalent stress of BC and alloy vane |

|

| 图 12 端壁处各层材料热应力 Figure 12 Thermal stress of each layer on the endwalls |

文中建立了多气膜孔复杂三维叶片热障涂层模型,利用热流耦合方法得到了叶栅流场中涂层不均匀温度场,考虑了TGO热生长、合金材料的塑性和蠕变性能,对涂层热应力进行了数值研究。主要结论:

(1)高温区域出现在叶盆和叶背中后部以及端壁的进气侧边缘,热障涂层使得叶身最高温度降低了约30 ℃。

(2)在高温工作初期,涂层材料热应力集中的范围更广,更易发生早期开裂。随着高温时间累积,合金材料的蠕变和塑性行为有效减小了TC、BC及合金材料的应力集中区域,并在200~400 h内趋于稳定。

(3)TC在叶身处的应力集中区出现在叶盆和叶背的邻近尾缘区域、叶背最大曲率处,以及进气边靠近上下端壁的气膜孔区域;在端壁处的应力集中区初期主要出现在叶栅入口处的进气侧边缘和上端壁气膜孔区域,高温工作时间累积后主要集中在上端壁气膜孔区域。

(4)TGO在400 h高温工作时间后热生长厚度达到4.79 μm,在热生长区域应力集中明显,易诱发涂层剥落。后续工作中要实现更加精确的涂层热应力模拟,还需采用与温度相关的TGO热生长模型,以及考虑TC层不均匀温度场条件下的烧结强化作用。

| [1] |

郭洪波, 宫声凯, 徐惠彬. 新型高温/超高温热障涂层及制备技术研究进展[J]. 航空学报, 2014, 35(10): 2722-2732.

GUO H B, GONG S K, XU H B. Research progress on new high/ultra-high temperature thermal barrier coatings and processing technologies[J]. Acta Aeronauticaet Astronautica Sinica, 2014, 35(10): 2722-2732 (in Chinese). |

| 点击浏览原文 | |

| [2] |

杨晓光, 耿瑞, 周燕佩. 热障涂层氧化和热疲劳寿命实验研究[J]. 航空动力学报, 2003, 18(2): 195-200.

YANG X G, GENG R, ZHOU Y P. An experimental study of oxidation and thermal fatigue of TBC[J]. Journal of Aerospace Power, 2003, 18(2): 195-200 (in Chinese). |

| 点击浏览原文 | |

| [3] | PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296(5566): 280-284. |

| 点击浏览原文 | |

| [4] |

周益春, 刘奇星, 杨丽, 等. 热障涂层的破坏机理与寿命预测[J]. 固体力学学报, 2010, 31(5): 504-531.

ZHOU Y C, LIU Q X, YANG L, et al. Failure mechanisms and life prediction of thermal barrier coatings[J]. Chinese Journal of Solid Mechanics, 2010, 31(5): 504-531 (in Chinese). |

| 点击浏览原文 | |

| [5] |

王利平, 张靖周, 姚玉. 敷设热障涂层气冷叶片温度分布数值研究[J]. 航空动力学报, 2012, 27(2): 357-364.

WANG L P, ZHANG J Z, YANG Y. Numerical investigation on temperature distribution of an air-cooled and thermal barrier coating blade[J]. Journal of Aerospace Power, 2012, 27(2): 357-364 (in Chinese). |

| 点击浏览原文 | |

| [6] |

王利平, 张靖周, 姚玉. 热障涂层对涡轮叶片冷却效果影响的数值研究[J]. 化工学报, 2012, 63(S1): 130-137.

WANG L P, ZHANG J Z, YANG Y. Numerical investigation on influence of thermal barrier coatings on turbine blade[J]. CIESC Journal, 2012, 63(S1): 130-137 (in Chinese). |

| 点击浏览原文 | |

| [7] | BIAŁAS M. Finite element analysis of stress distribution in thermal barrier coatings[J]. Surface & Coatings Technology, 2008, 202(24): 6002-6010. |

| [8] | RANJBAR-FAR M, ABSI J, MARIAUX G, et al. Simulation of the effect of material properties and interface roughness on the stress distribution in thermal barrier coatings using finite element method[J]. Materials & Design, 2010, 31(2): 772-781. |

| [9] | RANJBAR-FAR M, ABSI J, MARIAUX G, et al. Effect of residual stresses and prediction of possible failure mechanisms on thermal barrier coating system by finite element method[J]. Journal of Thermal Spray Technology, 2010, 19(5): 1054-1061. |

| 点击浏览原文 | |

| [10] |

杨晓光, 耿瑞. 带热障涂层导向器叶片二维温度场及热应力分析[J]. 航空动力学报, 2002, 17(4): 432-436.

YANG X G, GENG R. The analysis of 2D temperature and thermal stress of TBC-coated turbine vane[J]. Journal of Aerospace Power, 2002, 17(4): 432-436 (in Chinese). |

| 点击浏览原文 | |

| [11] | TANG W Z, YANG L, ZHU W, et al. Numerical simulation of temperature distribution and thermal-stress field in a turbine blade with multilayer-structure TBCs by a fluid–solid coupling method[J]. Journal of Materials Science & Technology, 2016, 32(5): 452-458. |

| [12] | YANG L, LIU Q X, ZHOU Y C, et al. Finite element simulation on thermal fatigue of a turbine blade with thermal barrier coatings[J]. Journal of Materials Science & Technology, 2014, 30(4): 371-380. |

| [13] | ZHU W, CAI M, YANG L, et al. The effect of morphology of thermally grown oxide on the stress field in a turbine blade with thermal barrier coatings[J]. Surface & Coatings Technology, 2015, 276: 160-167. |

| [14] | DONG P, WANG Q, GUO Z, et al. Conjugate calculation of gas turbine vanes cooled with leading edge films[J]. Chinese Journal of Aeronautics, 2009, 22(2): 145-152. |

| 点击浏览原文 | |

| [15] | LIU J H, LIU Y B, HE X, et al. Study on TBCs insulation characteristics of a turbine blade under serving conditions[J]. Case Studies in Thermal Engineering, 2016, 8: 250-259. |

| 点击浏览原文 | |

| [16] | SIEGEL R, SPUCKLER M. Analysis of thermal radiation effects on temperatures in turbine engine thermal barrier coatings[J]. Materials Science and Engineering A, 1998, 245: 150-159. |

| 点击浏览原文 | |

| [17] |

曹雪强. 热障涂层材料[M]. 北京: 科学出版社, 2007.

CAO X Q. Materials of thermal barrier coatings[M]. Beijing: Science Press, 2007 (in Chinese). |

| [18] |

曹雪强. 热障涂层新材料和新结构[M]. 北京: 科学出版社, 2016.

CAO X Q. New materials and new structures of thermal barrier coatings[M]. Beijing: Science Press, 2016 (in Chinese). |

| [19] | BEDNARZ P. Finite element simulation of stress evolution in thermal barrier coating systems[D]. Aachen, German: Research Centre Juelich, Technical University of Aachen, 2006. |

| [20] |

刘建华, 刘永葆, 刘莉, 等. 氧化层增厚对涡轮导叶热障涂层残余应力的影响[J]. 海军工程大学学报, 2017, 29(3): 98-104.

LIU J H, LIU Y B, LIU L, et al. Effects of thermal grown oxide layer thickening on residual stress of thermal barrier coatings on a turbine vane[J]. Journal of Naval University of Engineering, 2017, 29(3): 98-104 (in Chinese). |

| 点击浏览原文 | |

| [21] | RÖSLER J, BÄKER, M, AUFZUG K. A parametric study of the stress state of thermal barrier coatings: Part I: Creep relaxation[J]. Acta Materialia, 2004, 52(16): 4809-4817. |

| [22] | CHOI S R, ZHU D M, MILLER R A, et al. Effect of sintering on mechanical and physical properties of plasma-sprayed thermal barrier coatings[J]. Journal of the American Ceramic Society, 2004, 88(10): 2859-2867. |

| [23] | FREBORG A M, FERGUSON B L, BRINDLEY W J, et al. Modeling oxidation induced stresses in thermal barrier coatings[J]. Materials Science & Engineering A-structural Materials Properties Microst, 1998, 245(2): 182-190. |

| [24] | KYAW S, JONES A, HYDE T. Predicting failure within TBC system: Finite element simulation of stress within TBC system as affected by sintering of APS TBC, geometry of substrate and creep of TGO[J]. Engineering Failure Analysis, 2013, 27: 150-164. |

| 点击浏览原文 | |

| [25] | AKTAA J, SFAR K, MUNZ D. Assessment of TBC systems failure mechanisms using a fracture mechanics approach[J]. Acta Materialia, 2005, 53(16): 4399-4413. |

| 点击浏览原文 | |

| [26] | BOHN D, REN J, KUSTERER K. Conjugate heat transfer analysis for film cooling configurations with different hole geometries[C]. Proceedings of the ASME Turbo Expo 2003, Collocated with the 2003 International Joint Power Generation Conference, 2003. |

| [27] | BOHN D, KREWINKEL R. Influence of a broken-away TBC on the flow structure and wall temperature of an effusion cooled multi-layer plate using the conjugate calculation method[C]. Proceedings of the ASME Turbo Expo 2008: Power for Land, Sea, and Air, 2008. |

| [28] | YANG L, LIU Q X, ZHOU Y C, et al. Finite element simulation on thermal fatigue of a turbine blade with thermal barrier coatings[J]. Journal of Materials Science & Technology, 2014, 30(4): 371-380. |

| [29] | GUO H, WANG Y, WANG L, et al. Thermo-physical properties and thermal shock resistance of segmented La2Ce2O7/YSZ thermal barrier coatings[J]. Journal of Thermal Spray Technology, 2009, 18(4): 665-671. |

| 点击浏览原文 | |

| [30] | WANG Y, LI M X, SUO H L. Mechanical properties of YSZ thermal barrier coatings with segmented structure[J]. Surface Engineering, 2013, 28(5): 329-332. |

| [31] |

毛卫国. 热—力联合作用下热障涂层界面破坏分析[D]. 湘潭: 湘潭大学, 2006.

MAO W G. Analysis of interface failure of thermal barrier ceramic coating under thermo-mechanical loadings[D]. Xiangtan: Xiangtan University, 2006 (in Chinese). |