C/C复合材料是20世纪60年代后期发展起来的一种以碳纤维增强碳基体的复合材料,具有比重小、比强度高、热膨胀系数小、化学稳定性好等一系列优良性能[1]。但C/C复合材料在500 ℃以上的含氧环境中会发生严重氧化,限制了其在航空航天及军工领域中的应用。在C/C复合材料表面制备抗氧化涂层是防止其高温氧化的方法之一[2]。目前,C/C复合材料表面常用的涂层制备方法主要包括包埋、刷涂、等离子喷涂、化学气相沉积(CVD)等,并根据涂层结构分为单涂层和复合涂层两种[3]。单一涂层对调控涂层和基体之间热膨胀系数和模量的匹配效果有限,涂层易出现裂纹甚至剥落。Li H等[4]用包埋法在C/C复合材料表面制备SiC涂层,工艺过程简单,但涂层与基体结合强度较低。刷涂法制备的MoSi2涂层一般用于较低温度环境,并且涂层的均匀性问题仍需要进一步验证[5]。

用等离子喷涂法可在C/C复合材料表面形成W涂层,但该方法对于多元涂层的制备较为困难[6]。CVD法可以沉积出致密、结合良好及厚度可控的涂层,但由于其成本较高而没有被广泛应用,目前主要用于制备碳化硅、氮化硅等涂层[7]。双辉等离子表面冶金技术(双辉技术)具有渗速快、成分可控、与基体冶金结合、容易实现多元共渗等特点,通过在钢、钛合金、金属间化合物等基材表面单元素、多元素共渗和复合渗,极大地改善了材料表面性能[8-10]。

MCrAlY(M=Ni、Co等)合金是常见的高温防护涂层或热障涂层的粘结层,具有良好的塑性及抗氧化性能,常用于航空航天领域的热端部件以及一些气化炉烧嘴等部件[11],NiCoCrAl涂层可显著提高TiAl基合金的抗氧化性能[12]。Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y(a/%)合金中,Co、Ni元素主要影响抗热腐蚀性能;Al、Cr提高涂层抗氧化和抗腐蚀性能。在高温氧化环境下,Al在界面能形成一层致密的Al2O3膜,可阻止涂层的氧化;Cr不仅能生成Cr2O3保护膜,且可以促进Al2O3膜的生成。当Cr原子数分数为15%~33%时生成的α-Cr相,可降低涂层的热膨胀系数。除上述元素外,涂层中加入Hf可提高Al2O3的粘结力,并减小Al2O3的生长速度;加入Ta能抑制Ni的内扩散,降低涂层的热膨胀系数。Y元素能优先在界面处偏析,抑制有害杂质元素在晶界的偏析及Al原子沿晶格的扩散,使Al2O3呈细晶结构,从而降低涂层的氧化速率,提高涂层机械强度[13-14]。

然而,直接在C/C复合材料的表面制备CoNiCrAlTaHfY涂层由于基体中C与Cr极易形成碳化物及涂层与基体热膨胀系数(CTE)差异较大,在工艺冷却过程中,涂层出现大面积裂纹甚至剥落现象。在CoNiCrAlTaHfY涂层与C/C复合材料基体之间增加过渡层,能有效缓减涂层与基体之间的应力变化。为了更进一步提高涂层的结合强度,在制备过渡层之前对C/C复合材料基材进行表面刻蚀。Vietzke研究了H原子与预先被高能离子轰击过的石墨表面的相互撞击作用,表明被高能离子轰击过的石墨表面比未轰击过的表面的刻蚀率大一个数量级[15-16]。微波等离子体刻蚀作为等离子体表面改性中的一种方法,通过等离子体中的活性离子和离子团对材料进行刻蚀,具有工艺参数控制灵活,刻蚀精度高等优点[17]。且刻蚀只发生在工件表面,并不影响基材内部力学性能,可以有效减缓甚至消除其对基材的损伤。

文中利用双辉技术在C/C复合材料表面制备CoNiCrAlTaHfY/Co多元涂层。在渗金属之前,先通过微波等离子体化学气相沉积(MPCVD)刻蚀、清洁和活化C/C复合材料表面,并在刻蚀后的基材表面渗Co,形成Co过渡层,随后在Co过渡层上进行CoNiCrAlTaHfY多元共渗,在C/C复合材料表面形成CoNiCrAlTaHfY/Co复合涂层,并分析涂层组织结构及其生长机制。

1 试 验 1.1 试验材料C/C复合材料基材密度1.60 g/cm3,维度2.5,试样尺寸15 mm×15 mm×5 mm。分别用320、600、1 000、1 500和2 000号碳化硅水砂纸将试样打磨平整,然后依次用去离子水、无水乙醇超声清洗干净,在烘箱内于130 ℃下干燥3 h备用。

将纯度为99.99%、尺寸为Ф 3 mm×26 mm的64根Co丝均匀穿插于尺寸为100 mm×100 mm×4 mm石墨板材上制得Co靶(如图1(a))。多元共渗靶为Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y(a/%)板,尺寸为80 mm×80 mm×3 mm(如图1(b))。

|

| 图 1 Co靶和Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y(a/%)靶材示意图 Figure 1 Schematic diagram of Co wire target and Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y (a/%) plate target |

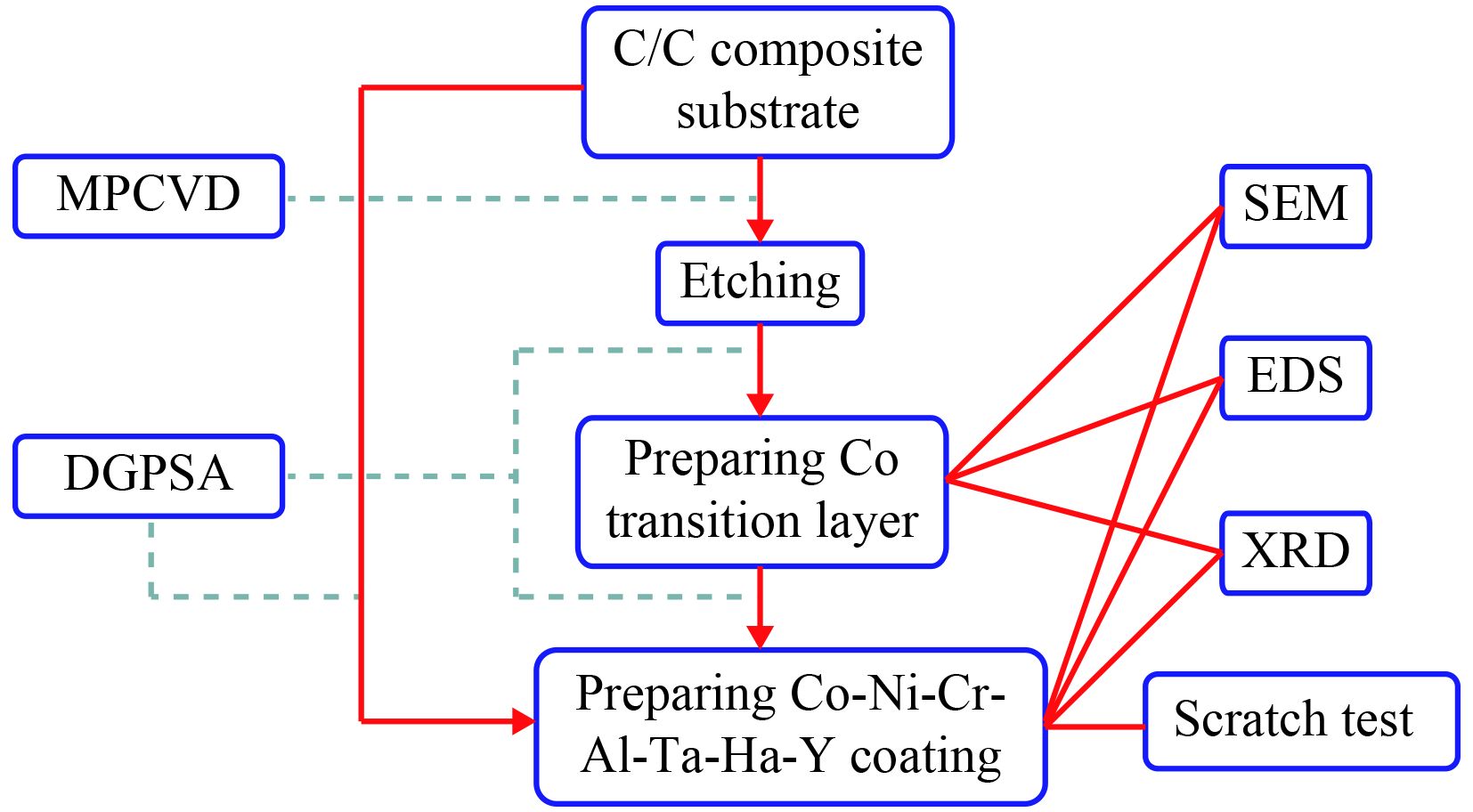

图2为C/C复合材料表面CoNiCrAlTaHfY复合涂层制备流程图。试样首先进行表面刻蚀处理,然后在刻蚀试样表面双辉渗Co后进行CoNiCrAlTaHfY共渗复合处理,并分别与未刻蚀、刻蚀试样表面直接渗CoNiCrAlTaHfY涂层进行比较分析。

|

| 图 2 试验流程图 Figure 2 Experimental flow chart |

将C/C复合材料试样放入微波等离子体化学气相沉积设备中,抽真空至1Pa以下,用H2∶Ar=50∶1的混合气体对试样表面进行溅射、刻蚀处理。微波源产生微波通过波导管传输,再经过模式转换器进入反应腔,在基台和试样上方耦合成强聚焦电场,在负压条件下强电场激发H2、Ar反应气体形成H+、Ar+等离子体[18]。高性能惰性气体Ar+等离子体物理轰击C/C复合材料表面(溅射刻蚀),同时产生的H+等离子体活性游离基与C/C复合材料中的C反应,形成CxHy (CH4、CH3等)挥发性碳氢化合物(等离子体刻蚀)[19]。其中H2流量200 mL/min,Ar流量4 mL/min,压强6.9 kPa,功率2 kW,温度850 ℃,刻蚀时间2 h。

1.2.2 涂层制备(1) Co过渡层制备

将C/C复合材料试样和纯度为99.99%的Co靶分别置于双辉等离子渗金属设备的阴极上,试样表面与靶之间的距离20 mm,抽真空至5 Pa以下时通入Ar。工艺参数:Ar流量60 mL/min,压强35 Pa,靶与试样电压差250 V,阴极脉冲电源频率60 kHz,占空比0.8,试样温度850 ℃,保温1.5 h,Ar气氛下冷却2 h,关闭Ar,随炉冷至室温。

(2) CoNiCrAlTaHfY多元涂层制备

将渗Co后试样与Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y(a/%) 靶分别于渗金属设备中的两阴极相连,保持试样与靶间距18 mm,抽真空至5 Pa以下,通入Ar。Ar流量为55 mL/min,压强35 Pa,靶与试样电压差200 V,阴极脉冲电源频率60 kHz,占空比为0.8,试样温度900 ℃,保温3 h,保持Ar通入冷却2 h后,随炉冷却至室温。

1.3 涂层组织表征采用TSCAN Mira3 LMH扫描电子显微镜(SEM)表征涂层表面及截面形貌和结构并分析涂层生长机制,并用EDS分析涂层的成分和元素;用DX-2700X型X-射线衍射仪(XRD)分析涂层的物相组成;用HT3001A自动划痕仪对涂层与基体结合强度进行测试分析。

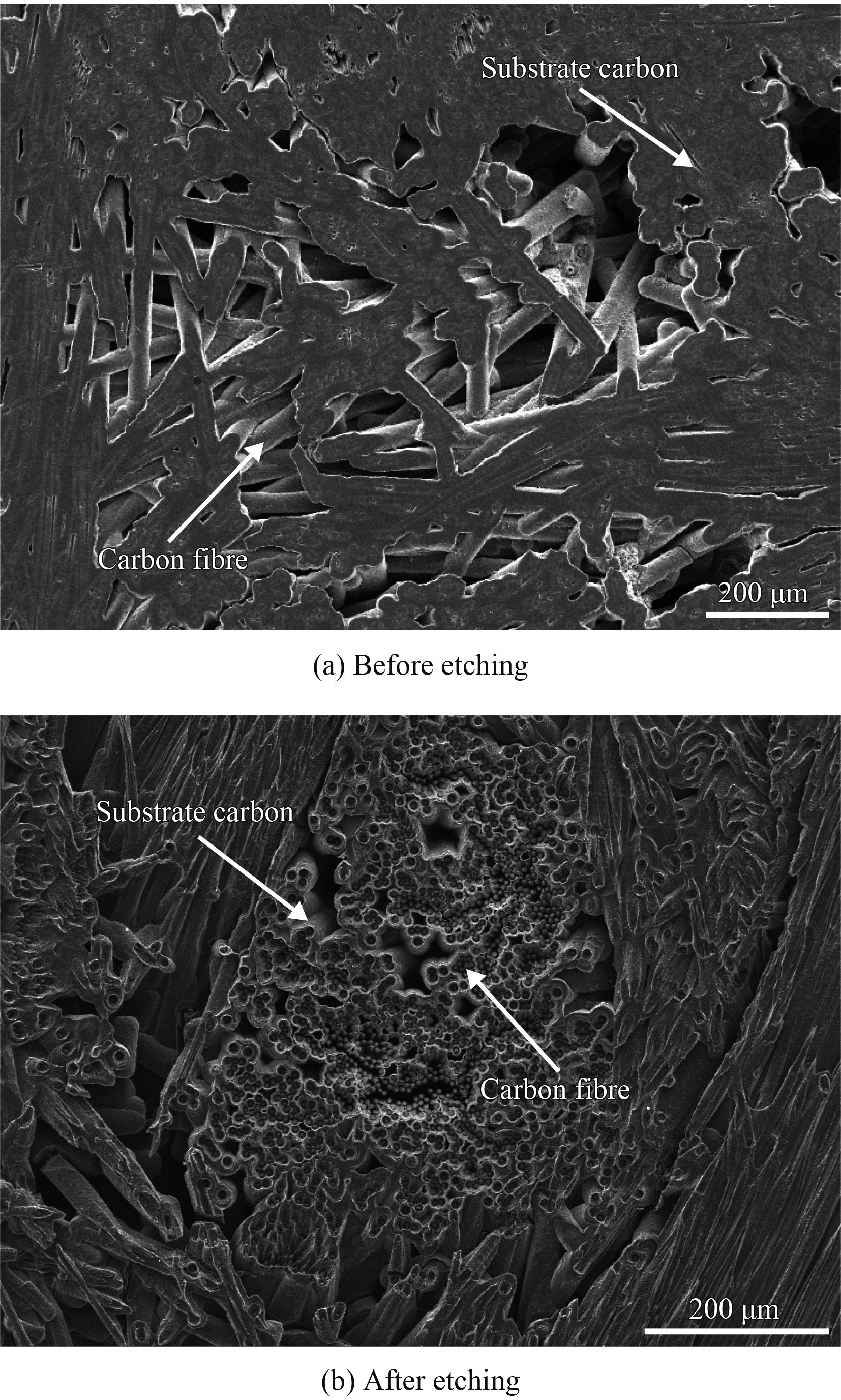

2 结果与分析 2.1 刻蚀对涂层的影响图3(a)为C/C复合材料基材未进行刻蚀处理表面SEM形貌,图3(b)为C/C复合基材经H2+Ar在850 ℃刻蚀2 h后的表面SEM形貌。由图3可知,经砂纸抛光过的基材除了自身固有的一些微孔洞等缺陷外,表面光滑平整,碳纤维被碳基体紧紧包裹,而刻蚀处理后的C/C复合材料表面粗糙,比表面积增大,表面碳纤维被刻蚀成针状,而包裹碳纤维的基体碳被刻蚀为管状,为涂层与基体的结合提供了有效的比接触面积,有效促进涂层生长前期的非均匀形核。

|

| 图 3 C/C复合材料表面SEM形貌 Figure 3 Surface morphologies of C/C composites |

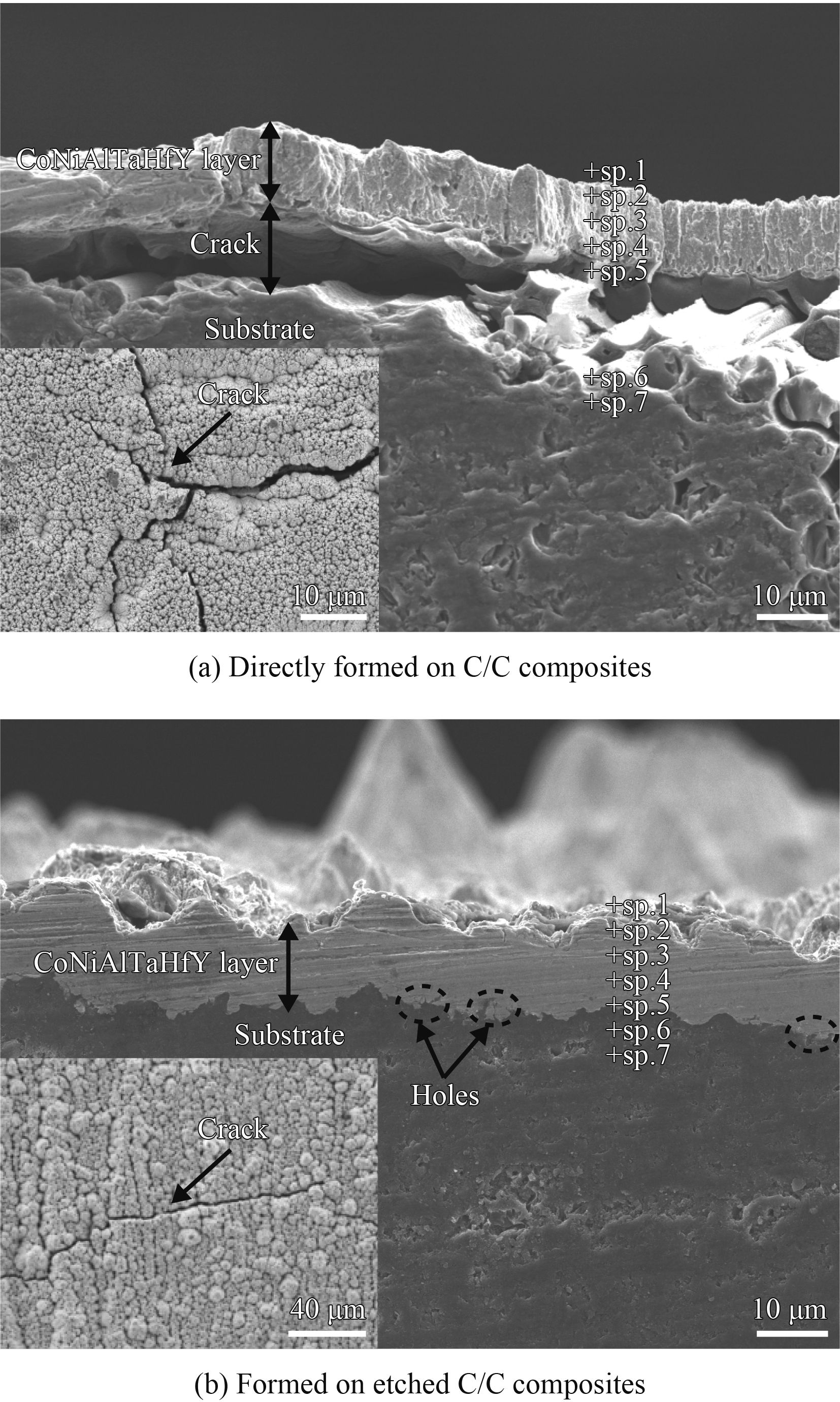

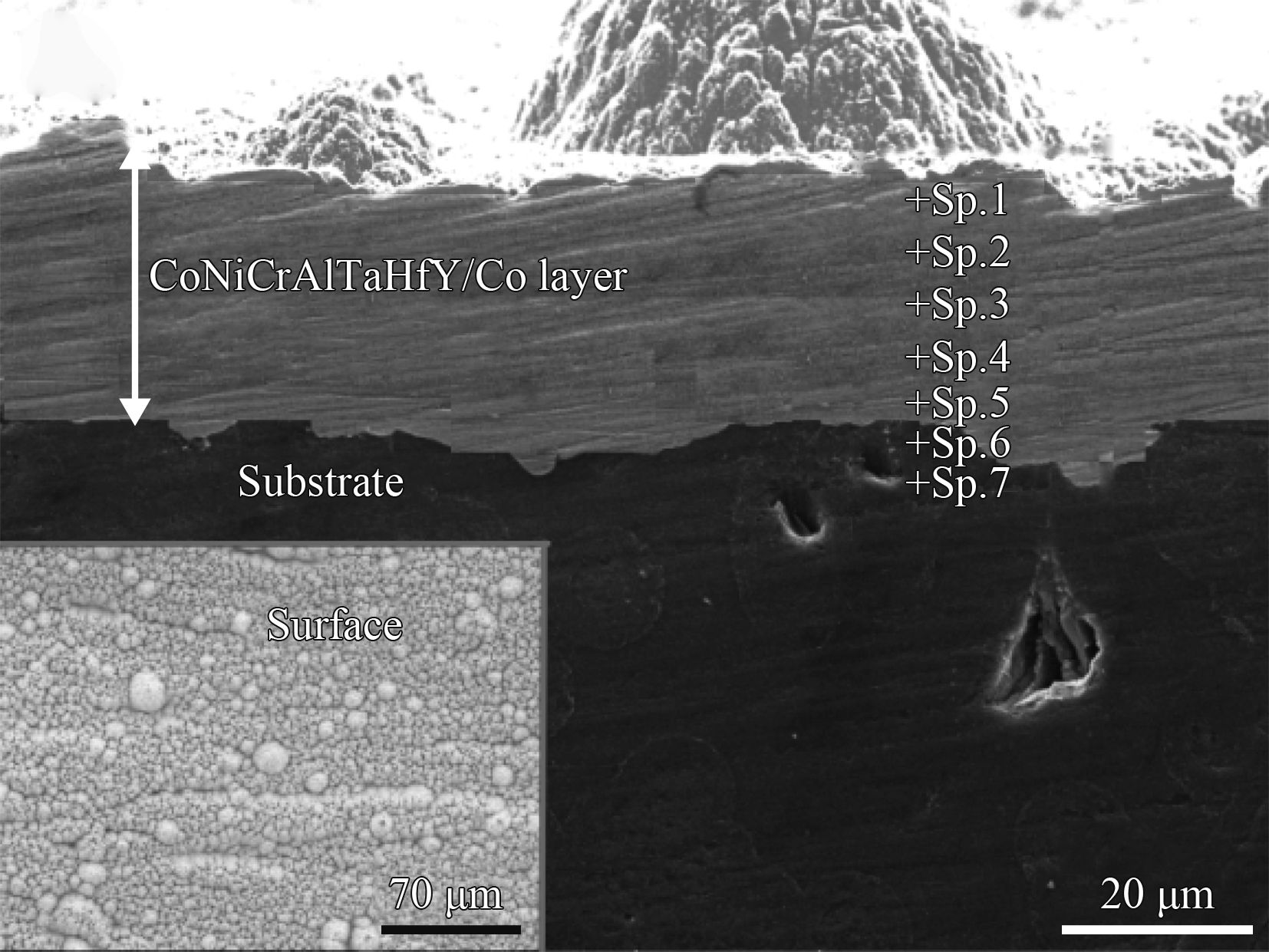

图4为C/C复合材料表面直接制备和C/C复合材料刻蚀后多元共渗形成的CoCrAlTaHfY涂层形貌。如图4(a)所示,在未刻蚀的C/C复合材料基材上直接进行CoNiCrAlTaHfY多元共渗,形成厚度约10 μm的涂层。该涂层与基材结合较差,在涂层与基材界面出现尺寸约为10 μm的裂缝,甚至局部出现剥落现象;由图4(a)左下角所示的涂层表面形貌可知,在涂层表面存在数量较多且尺寸较大的贯穿性裂纹(约5 μm)。如图4(b)所示,与C/C复合材料直接渗金属相比,刻蚀后渗CoNiCrAlTaHfY形成的多元涂层致密均匀,涂层与基体结合紧密,界面处没有出现明显的分层裂纹,且涂层厚度也有所增加(约14 μm)。表面裂纹数量和尺寸(约1~2 μm)明显减少,未发现延展性裂纹存在(图4(b)左下角插图)。但涂层与基体界面处仍存在部分微孔洞。

|

| 图 4 C/C复合材料直接多元共渗和表面刻蚀后多元共渗形成的CoNiCrAlTaHfY涂层组织 Figure 4 Microstructure of CoNiCrAlTaHfY coating directly formed on C/C composites and etched C/C composites |

表1为C/C复合材料表面直接制备的涂层成分,多元涂层中含有Co、Ni、Cr、Al、Ta、Hf、Y、C元素。与Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y(a/%)靶成分相比较,涂层表面Co原子数分数由靶材的28.5%减小到26.3%,Ni和Cr原子数分数与靶成分基本相同,分别为27.2%和19.5%,而Al原子数分数从靶材的22%增加到22.4%,涂层与基体界面处Cr含量较高。

Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y(a/%)靶中各金属元素的溅射产额(溅射率)不同,Ar+的轰击能量、Ar+入射角度、靶材温度等因素都相同的情况下,靶中主要元素溅射率从高到低依次为Ni、Cr、Co、Al。所以在渗金属过程中,Ni、Cr会优先溅射沉积,而在溅射过程中,由于溅射产额差别会造成靶材表面的成分偏离,在随后的某一段溅射过程中,Al成为主要溅射元素,所以Al元素含量会比靶材含量增加,而靶材表面的成分偏离会在随后的溅射过程中实现自动补偿。但因Cr是强碳化物形成元素,优先沉积在基材表面的大部分Cr与C反应,快速形成致密碳化物,并随着渗金属时间的增加,在界面处形成碳化铬的富集层,使Co、Ni等其它元素与C互扩散速度降低,同时造成涂层与基体间的热膨胀系数不匹配,导致冷却过程中由于应力集中出现大量贯穿性裂纹甚至剥落现象[20-21]。

| Position | Co | Ni | Cr | Al | Ta | Hf | Y | C |

| Sp.1 | 26.3 | 27.2 | 19.5 | 22.4 | 0.1 | 0.2 | 0.1 | 4.2 |

| Sp.2 | 22.9 | 21.9 | 26.3 | 16.2 | 0 | 0.3 | 0.1 | 12.3 |

| Sp.3 | 22.3 | 19.6 | 32.5 | 14.2 | 0.2 | 0.2 | 0.1 | 9.3 |

| Sp.4 | 22.6 | 17.4 | 36.4 | 10.9 | 0.1 | 0 | 0 | 12.6 |

| Sp.5 | 27.4 | 23.4 | 18.2 | 15.2 | 0 | 0 | 0 | 15.8 |

| Sp.6 | 0.1 | 0 | 0.1 | 0.1 | 0 | 0.2 | 0 | 99.5 |

| Sp.7 | 0.2 | 0 | 0 | 0 | 0 | 0 | 0 | 99.8 |

由表2中C/C复合材料表面刻蚀后多元共渗形成的CoNiCrAlTaHfY涂层成分分布可知,刻蚀后制备的CoNiCrAlTaHfY多元涂层表面,主要元素Co、Ni、Cr、Al与直接渗CoNiCrAlTaHfY多元涂层原子数分数基本相近,分别为:27.5%Co,26.3%Ni,22.1%Cr,23.1%Al(原理同表2)。靶材主要元素Co和Ni在整个涂层分布较为均匀,Co保持平衡分布,Ni、Al呈均匀递减趋势,但在涂层-基体界面处,Co原子数分数增加到31.4%。这是由于在等离子体刻蚀过程中,基材受到高能H+、Ar+的轰击,使C/C基材表面的部分C被轰击溅射出来,形成CH4、CH3等挥发性碳氢化合物[19],基材表面形成微缺陷;另外,入射的H+、Ar+打断表面C−C键和离子能达到范围内的C−C键,而未发生反射的那部分H+将“注入”到C/C基材内部,与这些断裂的键形成C−H活化官能团[19]。

C−C键的连续断裂和C−H活化官能团的连续形成导致了其在表面或表面以下区域产生较多的活化官能团。同时刻蚀在C/C复合材料表面形成宏观微缺陷或微损伤,增加了基体表面粗糙度,比表面积也相应增大,导致渗入基体中的Co等元素增多且在基体中的扩散距离增加,使得刻蚀表面形成的涂层与基体结合紧密。相比于C/C复合材料基材直接渗金属,刻蚀后多元共渗涂层中Cr含量有所降低,这是由于涂层表面仍存在部分微裂纹,而Cr较其它元素更容易与从裂纹中扩散出来的C结合形成碳化物。

| Position | Co | Ni | Cr | Al | Ta | Hf | Y | C |

| Sp.1 | 27.5 | 26.3 | 22.1 | 23.1 | 0.1 | 0.1 | 0.1 | 0.7 |

| Sp.2 | 26.7 | 21.5 | 30.3 | 18.8 | 0.4 | 0.7 | 0.1 | 1.5 |

| Sp.3 | 30.2 | 14.5 | 34.8 | 17.3 | 0.4 | 0.2 | 0.1 | 2.5 |

| Sp.4 | 29.7 | 12.7 | 35.8 | 16.8 | 0.2 | 0.5 | 0.2 | 4.1 |

| Sp.5 | 31.4 | 12.5 | 27.8 | 16.3 | 0.9 | 0.6 | 0 | 10.5 |

| Sp.6 | 0.3 | 0 | 0 | 0.1 | 0 | 0 | 0 | 99.6 |

| Sp.7 | 0.1 | 0.6 | 0 | 0.4 | 0 | 0.1 | 0 | 98.8 |

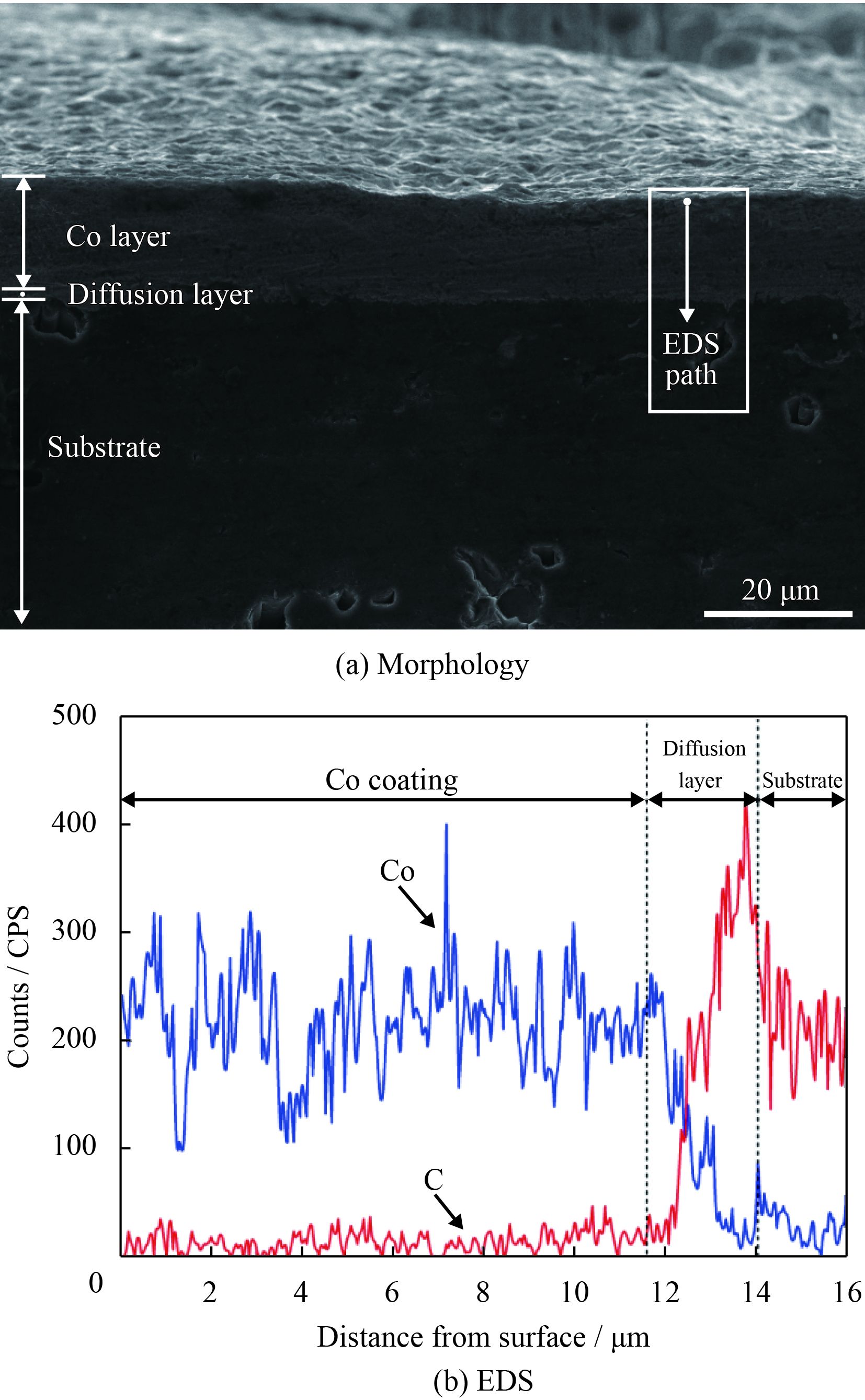

图5为C/C复合材料刻蚀后渗Co涂层形貌及成分。经刻蚀+渗Co处理后,在C/C复合材料表面形成Co涂层(约为12 μm),该涂层致密均匀,未发现微观裂纹,且将C/C基体紧密包裹在其内(见图5(a))。

由图5(b)所示的EDS成分可知,在Co涂层和C/C复合材料基体界面处,Co元素含量不断降低,C元素的含量不断增加,呈梯度变化,表明在渗Co初期,Co元素和C元素发生了互扩散,在C/C复合材料基体表层形成一定浓度梯度的Co的扩散层(大约5 μm)。MPCVD刻蚀后C/C复合材料表面大量微缺陷或微孔洞(如图3(b)所示)为Co向基体内部扩散提供了通道,有效提高了Co的扩散速率。而Co作为非碳化物形成元素,通常不与C发生反应,大量的Ar+离子和溅射出来的Co(离子、原子、原子团)对整个C/C复合材料基体表面产生较大的轰击作用,这种轰击作用一方面将C/C复合材料基体加热到指定温度,另一方面也在基体近表面一定范围内产生大量的空位、位错等缺陷,为Co原子向基体内的扩散提供更加便捷的通道。Co元素凭借本身较强的高温扩散能力,向C/C复合材料基材内部适当扩散,最终在Co沉积层和C/C复合材料基体界面处形成扩散层[22]。

|

| 图 5 C/C复合材料表面刻蚀后渗Co涂层形貌及EDS线扫描 Figure 5 Morphology and composition of Co coating formed on etched C/C composites |

图6为C/C复合材料经刻蚀+渗Co后表面形成的CoNiCrAlTaHfY/Co涂层形貌。如图6所示,CoNiCrAlTaHfY/Co复合涂层厚度约30 μm,与基体结合紧密, 在涂层表面存在瘤状颗粒,致密均匀的堆积,未发现裂纹、孔洞等缺陷,Co过渡层与CoNiCrAlTaHfY多元涂层之间没有明显分界线,呈连续性均匀分布。

表3为C/C复合材料经刻蚀+渗Co后表面形成的CoNiCrAlTaHfY/Co涂层成分分布。由表3可知,CoNiCrAlTaHfY/Co复合涂层中表面成分原子数分数为21.2%Co、20.5%Ni、20%Cr、34.7%Al,其中Co、Ni含量较低,Al浓度增加较多。Co过渡层为Co沉积层,含C量极低,在相同的渗金属条件下,沉积到Co过渡层表面的靶中合金元素量与直接共渗基本相同,但是由于过渡层基体元素Co与欲渗元素Co、Ni、Al、Cr无限固溶或存在一定固溶度,渗金属过程中吸附在表面的合金元素尤其是Co、Ni元素,将以较快的速度扩散进入Co过渡层内,并与过渡层中的Co一起向基体迁移,导致复合涂层中表面Co、Ni元素含量较直接多元共渗层含量降低。

|

| 图 6 C/C复合材料表面刻蚀+渗Co后CoNiCrAlTaHfY/Co涂层形貌 Figure 6 Morphology of CoNiCrAlTaHfY/Co coating chromized on etched C/C composite |

| Position | Co | Ni | Cr | Al | Ta | Hf | Y | C |

| Sp.l | 21.2 | 20.5 | 20.0 | 34.7 | 1.3 | 0.5 | 0 | 1.8 |

| Sp.2 | 22.1 | 17.2 | 25.2 | 28.1 | 0.2 | 0.2 | 0.1 | 6.9 |

| Sp.3 | 44.0 | 12.5 | 17.1 | 14.2 | 2.4 | 0 | 0.1 | 9.7 |

| Sp.4 | 73.1 | 10.6 | 6.7 | 4.3 | 0.4 | 0.2 | 0.1 | 4.6 |

| Sp.5 | 85.5 | 0.1 | 1 | 0.1 | 0.1 | 0 | 0 | 12.9 |

| Sp.6 | 0.5 | 0.2 | 0.1 | 0.1 | 0 | 0 | 0 | 99.1 |

| Sp.7 | 0.3 | 0 | 0 | 0 | 0 | 0 | 0 | 99.7 |

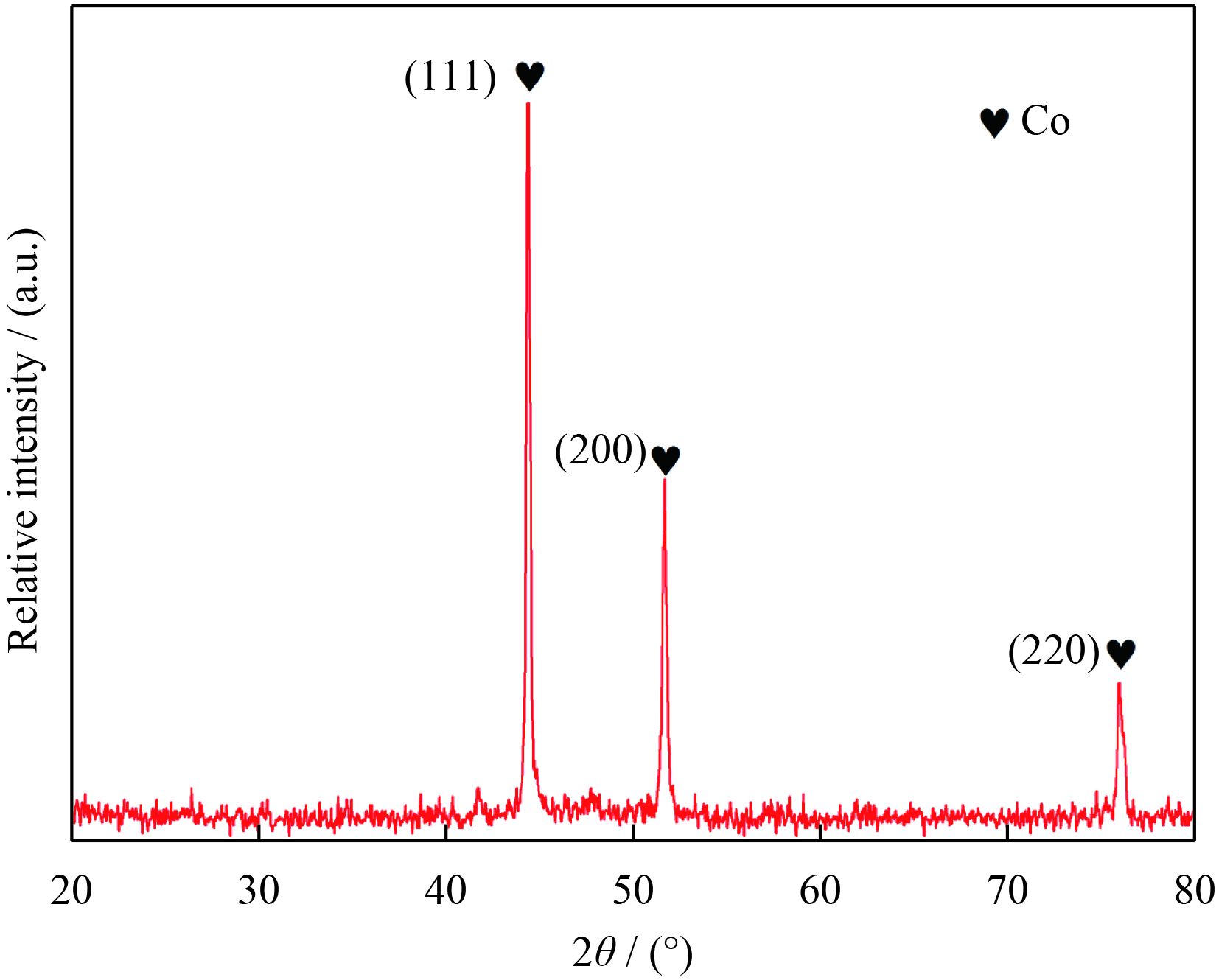

图7为C/C复合材料表面刻蚀并渗Co后表面XRD图谱。图中只有明显的Co峰,Co的三强峰分别出现在约44.2°,51.5°,75.8°,分别代表(111)、(200)和(220)晶面的衍射峰值,不同于面心立方结构的α-Co晶粒密排面(111),说明Co涂层没有发生晶面择优取向生长, 且涂层是多晶态的Co。复合涂层与Co过渡层的XRD图谱中无基体C的衍射峰,一方面说明X射线未到达基体,另一方面说明涂层中C含量极少。

|

| 图 7 C/C复合材料表面刻蚀后渗Co涂层的XRD图谱 Figure 7 XRD patterns of Co coating formed on the etched surface of C/C composite |

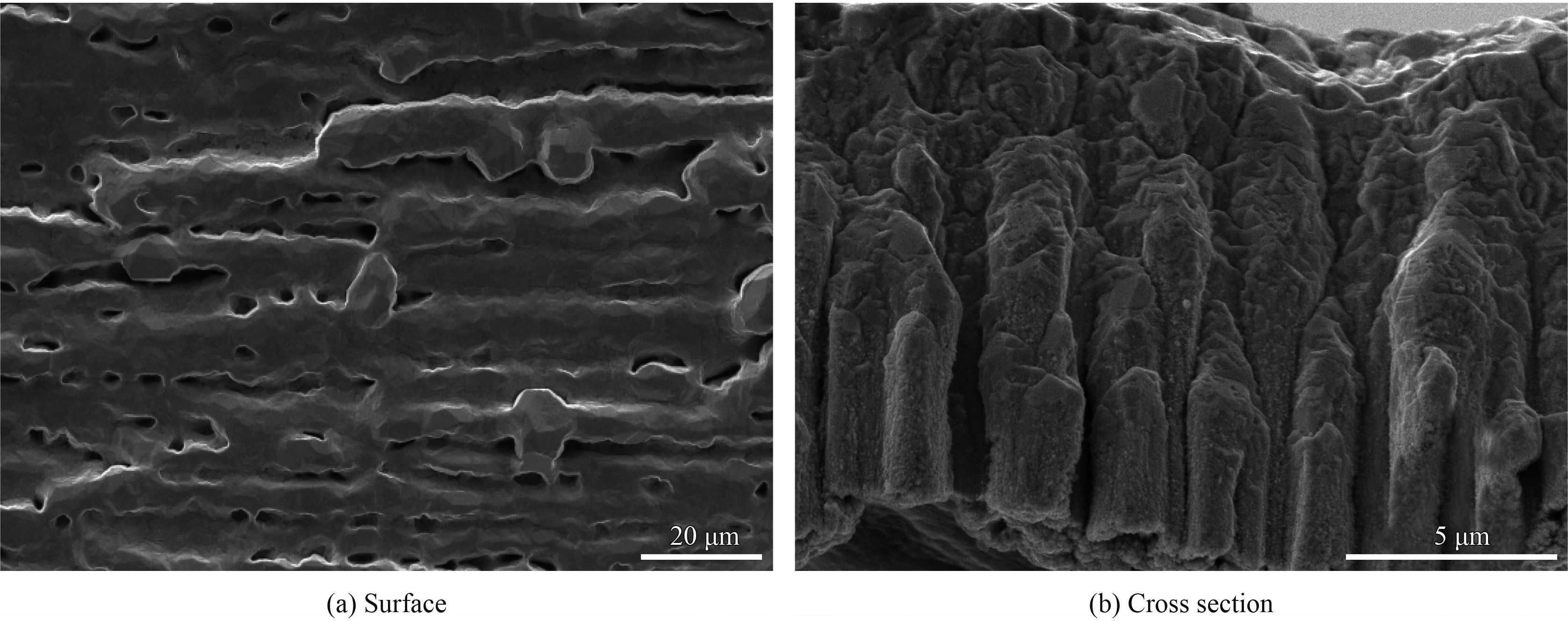

图8为Co涂层表面和断口形貌。Co涂层表面没有明显的不规则颗粒存在,整个Co涂层光滑平整。由图8(b)断口截面可以看出,Co涂层以柱状晶方式生长,柱状晶之间界面明显但结合紧密。这是由于在渗Co过程中,由靶溅射出来的Co原子或离子首先在C/C基体表面不平处聚集形核,由于Co元素之间的结合优于Co与基体的结合,Co核心继续捕获Co粒子而长大,逐渐形成遍布于基体表面的颗粒状薄膜。凸出于基体表面的颗粒由于更容易捕获溅射出来的Co粒子而优先成长,使表面的凸凹程度越发增强。随着溅射时间的增加,不断接受从靶溅射出来的Co粒子从而不断向外生长,且由于温度较高,彼此之间相互扩散效果强烈,所以最终成长为紧密的柱状晶。

|

| 图 8 C/C复合材料表面刻蚀后渗Co涂层的表面和截面形貌 Figure 8 Surface and cross section morphologies of Co coating formed on the etched surface of C/C composite |

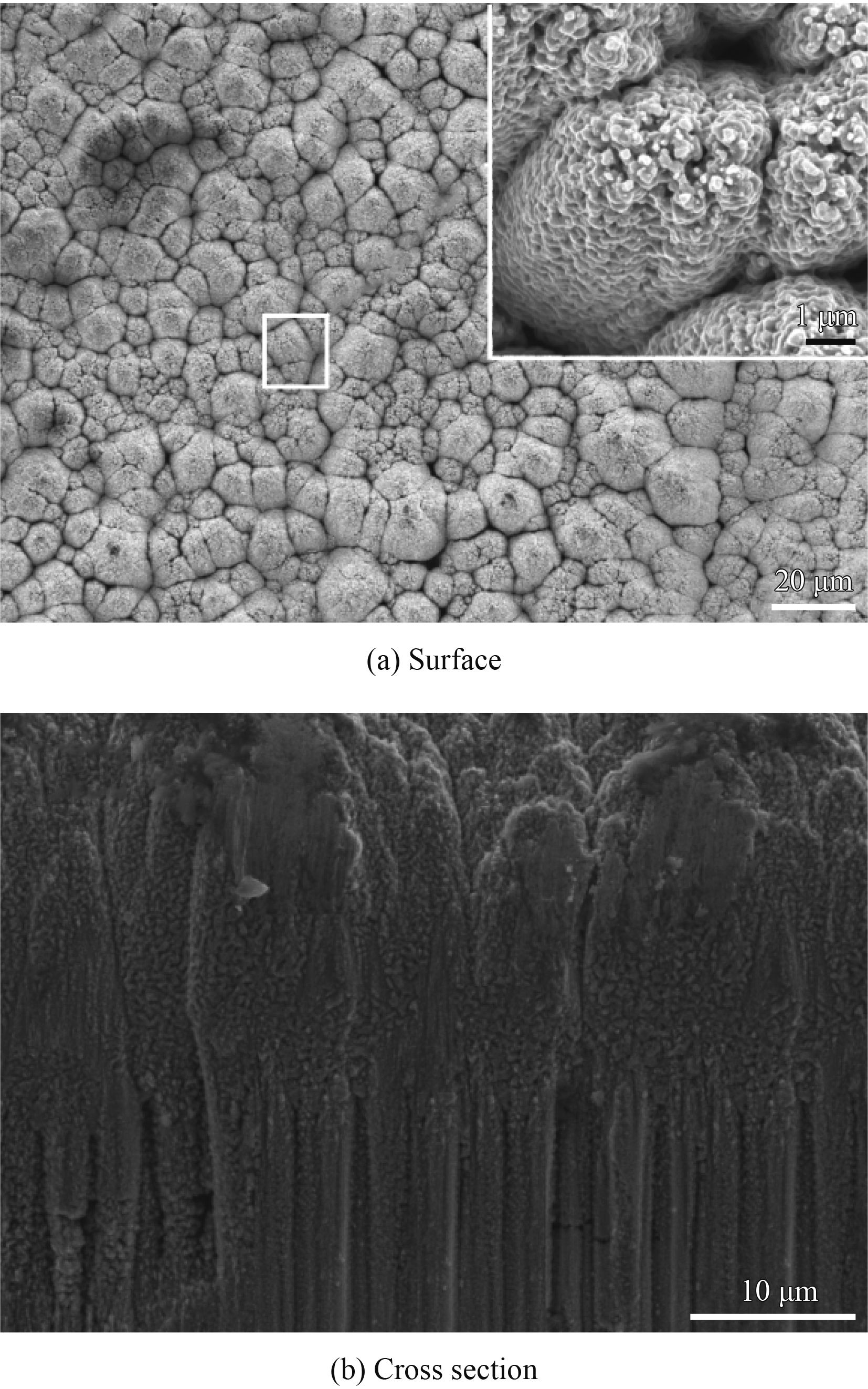

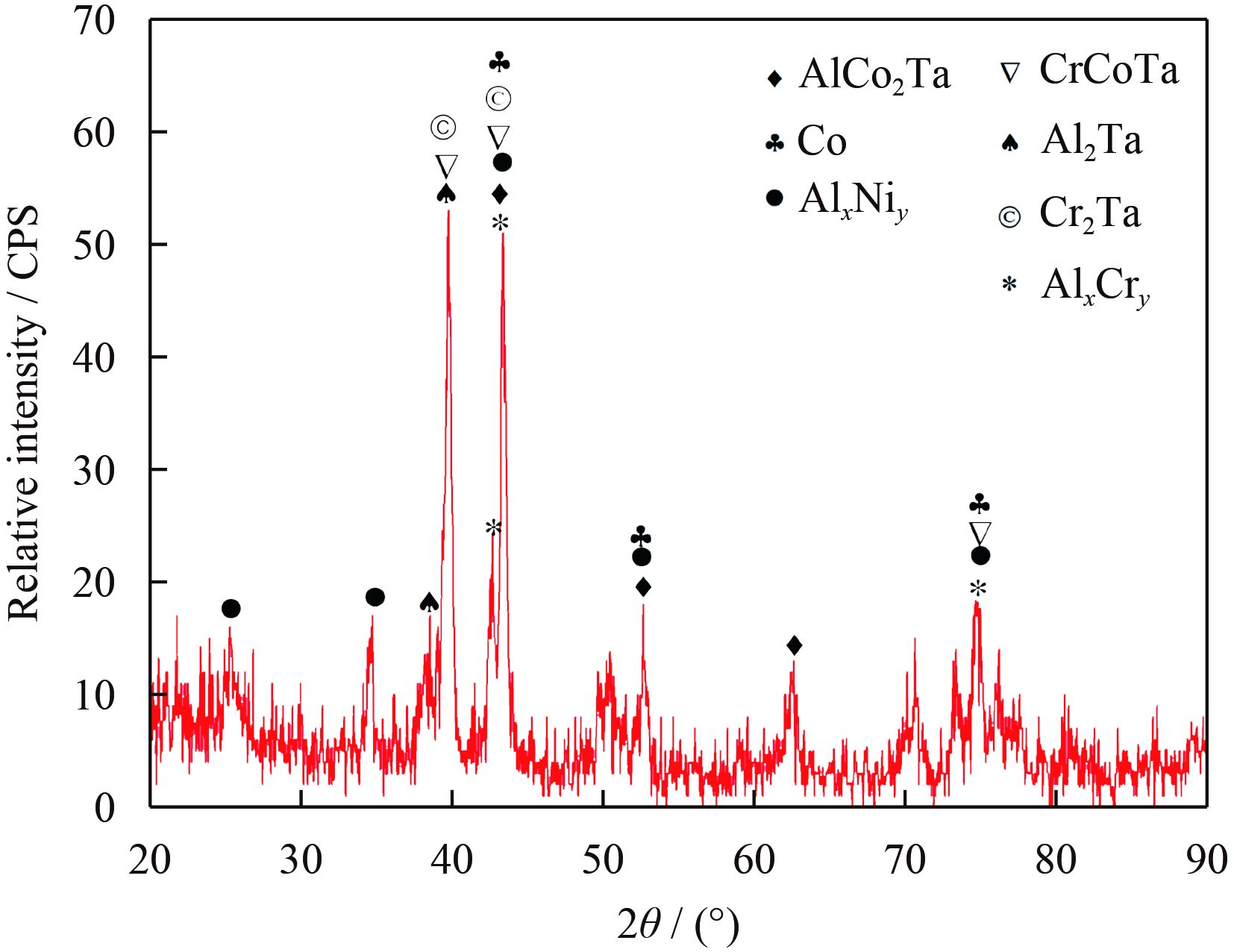

图9为C/C复合材料表面CoNiCrAlTa- HfY/Co多元复合涂层表面和断口形貌,显然复合涂层组织较Co过渡层更加细小和致密。由图9(a)可知,复合涂层呈现明显的岛状生长,岛与岛之间的界面明显,界面处致密且无贯穿性裂纹,每一个小岛又是由许多的小的颗粒聚集而成(涂层下部分是Co过渡层明显的柱状晶)。Co涂层以岛状生长,当岛数目达到饱和时,小岛之间相互合并扩大,留下一些孤立的孔洞,孔洞扩散聚集形成明显的界面缺陷。由图9(b)可以进一步看出,涂层的生长方式属于三维岛状生长。涂层截面晶粒呈柱状,柱状晶粒直径约2 μm,当沉积粒子在Co过渡层上表面出现稳定的形核(类似于Co晶粒在基体表面的形核过程)后会出现岛状生长,并且在三维尺度生长形成多个岛,多个岛相互扩张最终形成涂层。凸出于基体表面的岛屿颗粒更容易捕获溅射出来的粒子而有限长大,使表面的凹凸程度越发增强从而形成微观锥状晶结构。由图10所示的XRD图谱可知,复合涂层物相比较复杂,主要由CrCoTa,Al2Ta,Cr2Ta,AlxCry,AlCo2Ta,Co,AlxNiy等组成。

|

| 图 9 CoNiCrAlTaHfY/Co涂层表面和截面形貌 Figure 9 Surface and cross section morphologies of CoNiCrAlTaHfY/Co coating |

|

| 图 10 CoNiCrAlTaHfY/Co涂层的XRD图谱 Figure 10 XRD patterns of CoNiCrAlTaHfY/Co coating |

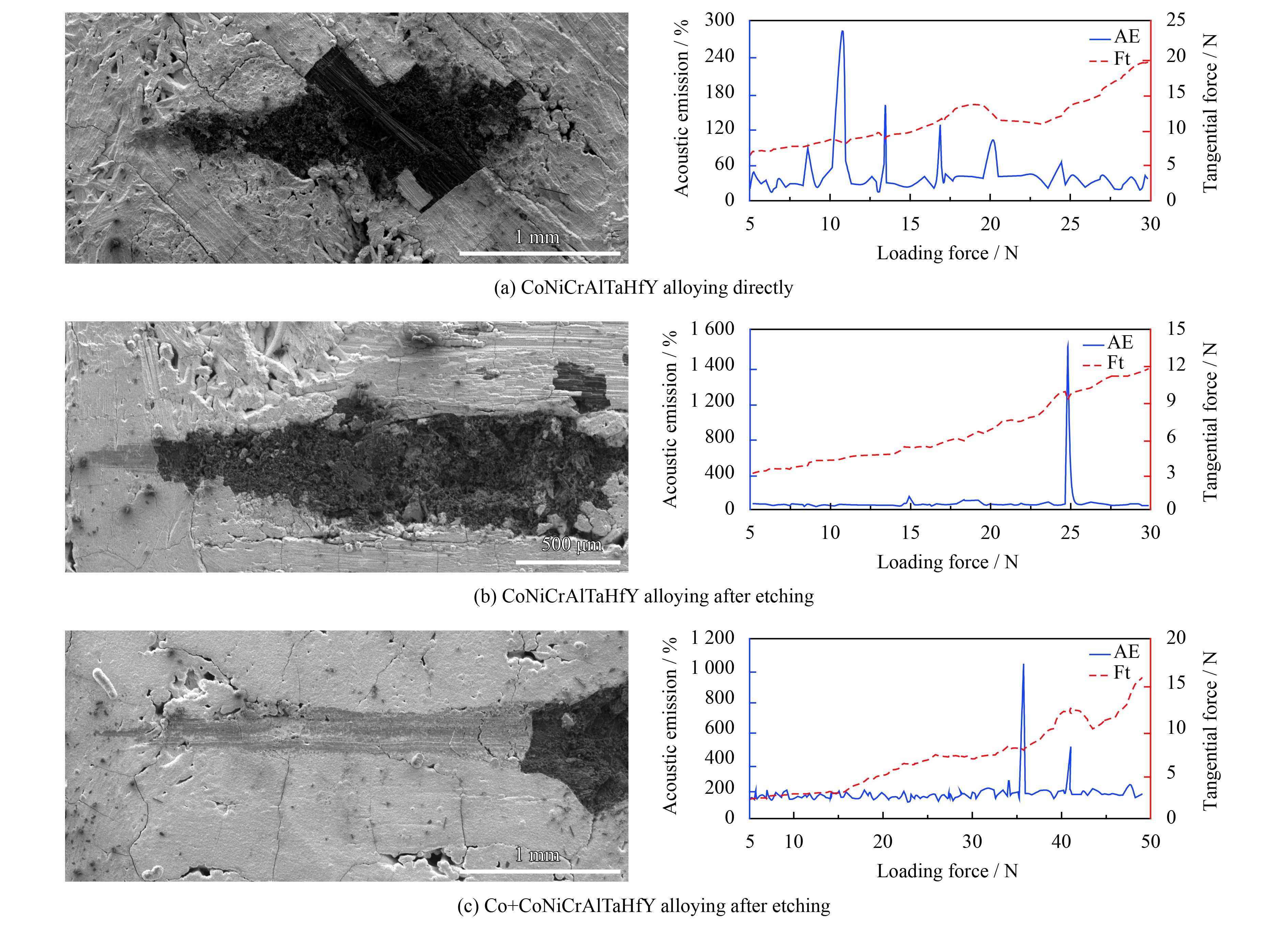

图11分别为C/C复合材料直接CoNiCrAlTaHfY多元共渗、刻蚀+多元共渗、刻蚀+渗Co+CoNiCrAlTaHfY多元共渗后表面划痕形貌和对应的声发射信号强度。由图11(a)可以看出,C/C复合材料直接渗CoNiCrAlTaHfY后表面裂纹较多,在划痕试验开始阶段,划痕边缘开始出现许多裂纹及碎屑,声发射信号在载荷为8~11 N时出现突变,涂层出现大面积剥落。刻蚀后渗CoNiCrAlTaHfY多元涂层在载荷增加的过程中,裂纹减少。当载荷达到24~25 N时,声发射信号出现突变,涂层被划穿,结合表面划痕形貌可知此时涂层出现了裂纹与剥落现象,如图11(b)所示。C/C复合材料刻蚀+渗Co+多元共渗后划痕结果如图11(c)所示,在划痕实验初始阶段,划痕宽度随加载载荷的增加不断增大,但划痕边缘整齐,未观察到剥落碎屑,此时声发射信号强度曲线变化较小,未出现明显的突变。当载荷加载到37~38 N时,声发射信号发生突变,划痕边缘开始出现破裂,但没发生明显的扩展性裂纹与剥落现象。划痕实验结果表明,表面刻蚀有助于增强多元涂层与基体的结合力,而在刻蚀基体与多元涂层之间加入Co过渡层,能更有效的提高多元涂层与基体之间的结合强度。由于C/C复合材料基材表面存在许多宏观孔洞,加载头触及到基材自身孔洞信号强度会强度会突然增大,因此,在划痕实验开始到声发射信号发生突变之间存在部分强度较高的峰值,这是由基材自身缺陷所致。

|

| 图 11 C/C复合材料不同处理工艺划痕形貌及声发射曲线 Figure 11 Scratch morphologies and acoustic emission curves of C/C composites under different conditions |

(1) 选择Co25Ni19Cr22Al2.5Ta2.5Hf0.5Y(a/%)靶,用双辉等离子渗金属技术在C/C复合材料表面直接多元共渗,形成CoNiCrAlTaHfY涂层厚度约10 μm,涂层裂纹较多,与基体结合差。这是因为渗金属初期Cr与C在表面快速形成碳化铬富集层,造成涂层与基体间的热膨胀系数不匹配。

(2) 渗金属前先对C/C复合材料表面等离子刻蚀,经双辉多元共渗形成的CoNiCrAlTaHfY涂层厚度约14μm。刻蚀使C/C复合材料基体比表面积增大,促进元素非均匀形核及扩散,使多元涂层组织较致密,在基体与涂层间形成扩散层。

(3) 用双辉技术在刻蚀后的C/C复合材料表面制备Co过渡层,然后在其上CoNiCrAlTaHfY多元共渗,形成CoNiCrAlTaHfY/Co复合涂层。复合涂层厚约30 μm,组织均匀致密,成分连续分布,由CrCoTa,Al2Ta,Cr2Ta,AlxCry,AlCo2Ta,Co,AlxNiy组成。Co过渡层和CoNiCrAlTaHfY涂层分别呈柱状和三维岛状生长。

(4) 表面刻蚀增加了元素向C/C复合材料基体的渗入,有助于改善CoNiCrAlTaHfY多元涂层与基体的结合,而在刻蚀基体与多元涂层之间加入Co过渡层,由于Co与基体间、渗入元素与Co之间扩散速度增加,使CoNiCrAlTaHfY/Co复合涂层与基体之间的结合强度得到进一步提高。

| [1] |

李翠云, 李辅安. 碳/碳复合材料的应用研究进展[J]. 化工新型材料, 2006, 34(3): 18-20.

LI C Y, LI F A. Study on application of carbon/carbon composites[J]. New Chem Master, 2006, 34(3): 18-20 (in Chinese). |

| 点击浏览原文 | |

| [2] |

李蕴欣, 张绍维, 周瑞发. 碳/碳复合材料[J]. 材料科学与工程, 1996, 14(2): 6-14.

LI Y X, ZHANG S W, ZHOU R F. Carbon/carbon composites[J]. Journal of Materials Science and Engineering, 1996, 14(2): 6-14 (in Chinese). |

| 点击浏览原文 | |

| [3] |

黄剑锋, 李贺军, 熊信柏, 等. 炭/炭复合材料高温抗氧化涂层的研究进展[J]. 新型炭材料, 2005, 20(4): 373-379.

HUANG J F, LI H J, XIONG X B, et al. Progress on oxidation protective coating of carbon-carbon composites[J]. New Carbon Materials, 2005, 20(4): 373-379 (in Chinese). |

| 点击浏览原文 | |

| [4] | LI H, WANG Y, FU Q, et al. Improvement in oxidation properties of SiC-coated carbon/carbon composites through modification of the SiC/carbon interface[J]. Surface & Coatings Technology, 2014, 245: 49-54. |

| [5] |

杨鑫, 邹金艳, 黄启忠, 等. C/C复合材料MoSi2-Mo5Si3/SiC涂层的制备及组织结构[J]. 无机材料学报, 2008, 23(4): 779-780.

YANG X, ZOU Y H, HONG Q Z, et al. Preparation and structure of MoSi2-Mo5Si3/SiC multi-coating for carbon/carbon composites[J]. Journal of Inorganic Materials, 2008, 23(4): 779-783 (in Chinese). |

| [6] |

刘建军, 李铁虎, 郝志彪, 等. 炭/炭复合材料表面等离子喷涂钨涂层结构与性能研究[J]. 表面技术, 2003, 32(3): 28-30.

LIU J J, LI T H, HAO Z B, et al. Study on Structure and Performance of Plasma Spraying Tungsten Coatings on Carbon-Carbon composites[J]. Surface Technology, 2003, 32(3): 28-30 (in Chinese). |

| 点击浏览原文 | |

| [7] | FU Q, ZHANG L, REN Q, et al. Carbon nanotube-toughened interlocking buffer layer to improve the adhesion strength and thermal shock resistance of SiC coaitng for C/C-ZrC-SiC composites[J]. Journal of Materiomics, 2015, 1(3): 245-252. |

| 点击浏览原文 | |

| [8] | ZHANG X, YANG Z M, DONG J X, et al. Surface metallurgy of nickel base superalloy[J]. Journal of Beijing University of Science and Technology, 1999, 19(1): 47-51. |

| [9] | ZHANG X, XIE X S, YANG Z M, et al. A study of nickel-based corrosion resisting alloy layer obtained by double glow plasma surface alloying technique[J]. Surface & Coatings Technology, 2003, 131: 378-382. |

| 点击浏览原文 | |

| [10] | XU J, AI J H, XIE X S, et al. Multi-element Ni-Cr-Mo-Cu surface alloyed layer on steel using a double glow plasma process[J]. Surface & Coatings Technology, 2003, 168: 142-147. |

| 点击浏览原文 | |

| [11] | WANG H Y, ZUO D W, CHEN X F, et al. Microstructure and oxidation behaviors of nano-particles strengthened nicocraly cladded coatings on super alloys[J]. Chinese Journal of Mechanical Engineering, 2010, 23(3): 297-304. |

| 点击浏览原文 | |

| [12] |

周鹏. TiAl基合金双辉等离子渗NiCoCrAlY工艺及其性能研究[D]. 南京: 南京航空航天大学, 2013.

ZHOU P. Research on NiCoCrAlY suface modified layers of the tial based alloy by double glow plasma surface alloying technique[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013 (in Chinese). |

| [13] | WANG H Y, ZUO D W, LI X F, et al. Effects of CeO2 nano-particles on microstructure and properties of laser cladded NiCoCrAlY coatings[J]. Journal of Rare Earths, 2010, 28 (2): 246-250. |

| 点击浏览原文 | |

| [14] | TAWANCY H M, ABBAS N M, BENNETT A. Role of Y during high temperature oxidation of an M-Cr-Al-Y coating on an Ni-base superalloy[J]. Surface & Coatings Technology, 1994, S68-69(94): 10-16. |

| 点击浏览原文 | |

| [15] | BALOOC M, OLANDER D R. Reactions of modulated molecular beams with pyrolytic graphite. III. Hydrogen[J]. Journal of Chemical Physics, 1975, 63(11): 4772-4787. |

| 点击浏览原文 | |

| [16] | VIETZKE E, PHILIPPS V, FLASKAMP. Chemical reactivity of atomic hydrogen on graphite pre-irradiated by hydrogen and argon ions[J]. Journal of Nuclear Materials, 1989, 162-164: 898-903. |

| 点击浏览原文 | |

| [17] |

于斌斌, 袁军堂, 汪振华, 等. 多层等离子体蚀刻技术的研究[J]. 真空科学与技术学报, 2013, 33(3): 262-266.

YU B B, YUAN J T, WANG Z H, et al. Novel technique for multi-partitioned plasma etching[J]. Chinese Journal of Vacuum Science and Technology, 2013, 33(3): 262-266 (in Chinese). |

| 点击浏览原文 | |

| [18] |

安康, 刘小萍, 李晓静, 等. 新型高功率MPCVD金刚石膜装置的数值模拟与实验研究[J]. 人工晶体学报, 2015, 44(6): 1544-1550.

AN K, LIU X P, LI X J, et al. Numerical simulation and experimental study of a novel high-power microwave plasma CVD reactor for diamond films deposition[J]. Journal of Synthetic Crystals, 2015, 44(6): 1544-1550 (in Chinese). |

| 点击浏览原文 | |

| [19] |

赵成利, 孙伟中, 刘华敏, 等. 聚变堆中碳原子在碳氢薄膜表面再沉积行为的分子动力学模拟研究[J]. 核聚变与等离子体物理, 2010, 30(4): 312-316.

ZHAO L C, SUN W Z, LIU H M, et al. Molecular dynamics simulation of carbon atoms redeposition on the hydrocarbon film in the fusion reactor[J]. Nuclear Fusion and Plasma Physics, 2010, 30(4): 312-316 (in Chinese). |

| 点击浏览原文 | |

| [20] |

徐重, 张艳梅, 张平则, 等. 双层辉光等离子表面冶金技术[J]. 热处理, 2009, 24(1): 1-11.

XU Z, ZHANG Y M, ZHANG P Z, et al. Double glow plasma surface metallurgy technology[J]. Heat Treatment, 2009, 24(1): 1-11 (in Chinese). |

| 点击浏览原文 | |

| [21] |

刘小镇, 刘小萍, 孟天旭, 等. 炭/炭复合材料表面氢刻蚀改善等离子体渗Cr层的抗氧化性能[J]. 中国表面工程, 2017, 30(1): 41-48.

LIU X Z, LIU X P, MENG T X, et al. Improve oxidation resistance of C/C composites by hydrogen etching and plasma Cr alloying[J]. China Surface Engineering, 2016, 30(1): 41-48 (in Chinese). |

| [22] |

王福贞. 表面沉积技术[M]. 北京: 机械工业出版社, 1989: 92-205.

WANG F Z. Surface deposition technology[M]. Beijing: Machinery Industry Press, 1989: 92-205 (in Chinese). |