复合电沉积是通过电镀的方法使金属与固体微粒共沉积以获得特殊镀层的过程[1],它可将固体微粒独特的性能赋予金属镀层,根据设计要求改变和调节材料的机械、物理及化学性能[2]。复合镀层的电结晶分为成核和生长两步骤进行,成核的晶粒数目取决于过电位,晶粒的长大与二维和三维生长过程密切相关,成核与生长的竞争决定了沉积物的尺寸和形貌,进而影响镀层性能[3]。因此,研究复合镀层电结晶行为,对了解固体微粒在电结晶过程中的作用,进而深入分析镀层微观组织与性能,具有重要的理论意义和实用价值[4]。

赵旭山等人[4]对瓦特型镀液中Ni-SiC复合镀层的电结晶初期动力学进行了分析,结果表明:铜基表面Ni-SiC复合镀层和纯Ni镀层的形核/生长过程为Scharifker-Hill三维成核模型;低过电位下符合连续成核机制;高过电位下,遵循瞬时成核机制。杨防祖[5]等研究了柠檬酸盐体系中Ni-W-P合金镀层的电结晶机理,表明玻碳电极上Ni-W-P合金电结晶过程遵从受扩散控制的瞬时成核模型。S. Tebbakh[6]等人研究了氯化物体系中Co-Ni合金的电结晶行为,结果表明:钌基表面Co和Co-Ni合金的成核符合受扩散控制的瞬时成核模型。以上研究对阶跃电位下的I~t曲线进行了深入探讨,并通过无因次曲线与成核模型的对比推断成核模型,但是并未计算具体的动力学参数来研究电结晶过程。文中利用电化学测试技术研究氨基磺酸体系中Ni-Co合金和Ni-Co-ZrO2复合镀层电结晶初期的共沉积行为,并通过最优化算法拟合成核过程,计算电化学反应中动力学参数,揭示Ni-Co-ZrO2成核机理。基于此目的,采取了阴极线性扫描(LSV)、计时电流(CA)等电化学测试方法。并通过扫描电子显微镜和X射线衍射仪对复合镀层的表面形貌和微观结构进行表征。

1 试 验 1.1 Ni–Co–ZrO2样品制备采用高纯度的镍板作为阳极,阴极为25 mm×25 mm×5 mm的纯铜板(施镀面积9 cm2)。镀前分别用W28、W14、W10型号的金相砂纸打磨纯铜板,然后置于无水乙醇中超声清洗,再用去离子水清洗并干燥,用质量分数为5%的稀盐酸活化,去离子水洗净后立即进行电沉积。

电沉积时采用RDX高频直流电源,具体配方和工艺条件为:氨基磺酸镍[Ni(NH2SO3)2·4H2O] 80 g/L,氨基磺酸钴[Co(NH2SO3)2·4H2O] 12 g/L,硼酸40 g/L,二氧化锆(平均粒径50 nm,先用少量去离子水润湿,再用超声分散30 min,然后加入到镀液中)10 g/L,超声发生装置采用XH-2008DE型电脑智能温控低温超声波合成萃取仪,电沉积过程中为使纳米粒子充分悬浮,施加功率为240 W的超声辅助,pH 4.0,电流密度5 A/dm2,温度50 ℃,极间距40 mm。

1.2 性能表征电化学测试采用三电极体系,25 mm×25 mm×5 mm紫铜板为工作电极,导电面积1 cm2,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),电化学测试与镀层制备过程的镀液配方和工艺条件一致,线性伏安扫描电位范围为−2~0 V,扫描速率30 mV/s,试验仪器为瑞士万通Autolab电化学工作站。

采用德国卡尔蔡司的Zeiss-ΣIGMA HD型场发射扫描电子显微镜(SEM)观察合金和复合镀层的表面形貌,并用搭载在扫描电镜上的英国OXFORD-X-Max 50 mm2型X射线能谱仪(EDS)测定镀层的成分。采用荷兰帕纳科公司的X’Pert Powder型X射线衍射仪分析物相结构,辐射源Cu Kα (λ=0.154 05 nm),工作电压40 kV,电流40 mA,步长0.013°,间5.1 s,扫描范围(2θ)10°~90°。

2 结果与讨论 2.1 线性扫描伏安测试(LSV)为研究电解质溶液中纳米粒子的电化学行为,进行线性扫描伏安测试,扫描速率50 mV/s。如图1所示,首先测试空白溶液(只有硼酸,无金属离子和纳米粒子)中的线性扫描伏安曲线,然后测试合金和复合镀层体系的线性扫描曲线,分析纳米粒子对电解质溶液中电化学反应过程的影响。

|

| 图 1 不同电解质溶液的线性扫描伏安曲线 Figure 1 Linear scanning voltampere curves of different electrolyte solutions |

图1(a)和(b)分别是空白溶液(只有硼酸,无金属离子)和电镀液的线性扫描伏安曲线。由图1(a)分析可知,空白溶液中的电流密度变化与析氢反应有关且给出了酸性电解质溶液中可能的析氢反应过程[7-8]:

图1(a)中,在空白溶液中添加纳米粒子之后的曲线变化说明了电解质溶液中的纳米粒子参与了电极表面的电化学反应,并对电极表面氢的析出过程产生了影响,但是并没有引起新反应发生。加入纳米粒子后,曲线表现出电流密度降低的趋势,可能的原因是电解质溶液中吸附氢离子的纳米粒子附着在电极表面,当氢离子在电极表面还原之后,阴极表面的纳米粒子覆盖了电化学反应的活性位点,抑制了电化学反应的发生。文献[8]中电动测量试验表明在pH<4时ZrO2纳米粒子带正电,有助于其通过电泳的方式向阴极移动,并通过式(2)和式(3)给出了ZrO2纳米粒子与H+在电极表面可能的反应过程:

比较图1(b)中合金共沉积和复合共沉积的线性扫描曲线发现,镍钴合金在阴极表面的沉积起始电位约在−0.95 V,复合镀层在阴极表面的沉积起始电位约在−0.80 V,电解质溶液中ZrO2纳米粒子的添加使镍钴合金沉积起始电位正移,阴极极化减小。还原电势正移的原因可能是因为大量的金属离子吸附在ZrO2纳米粒子表面,同时ZrO2纳米粒子在阴极表面为弱吸附状态,这相当于延伸了电极表面导电区域,为基质金属的沉积提供了发生电化学反应的额外活性面积。当电位大于−1.25 V时,复合镀层的阴极电流密度大于合金镀层,这是因为吸附在ZrO2纳米粒子表面的大量离子在纳米粒子与阴极的不断碰撞中在阴极还原,这部分离子是ZrO2纳米粒子加入后才存在的[9],使阴极放电的离子数增加,导致电流密度增大。文中测试电势下,曲线出现了平台区,达到了极限扩散电流密度,传质过程是电沉积阴极过程的控制步骤。当电位小于−1.25 V时,复合共沉积的阴极电流密度小于合金共沉积,这可能是因为高负电位下ZrO2纳米粒子在电极表面的吸附由弱吸附转变为强吸附状态,覆盖了电极表面活性反应面积,表现出显著的空间位阻效应,阻碍了电解质溶液中金属离子向电极表面的传输,从而减小了阴极电流密度。这与王美娟[10]等人关于金刚石粉体对Ni电结晶初期行为影响的研究结果具有相似性。

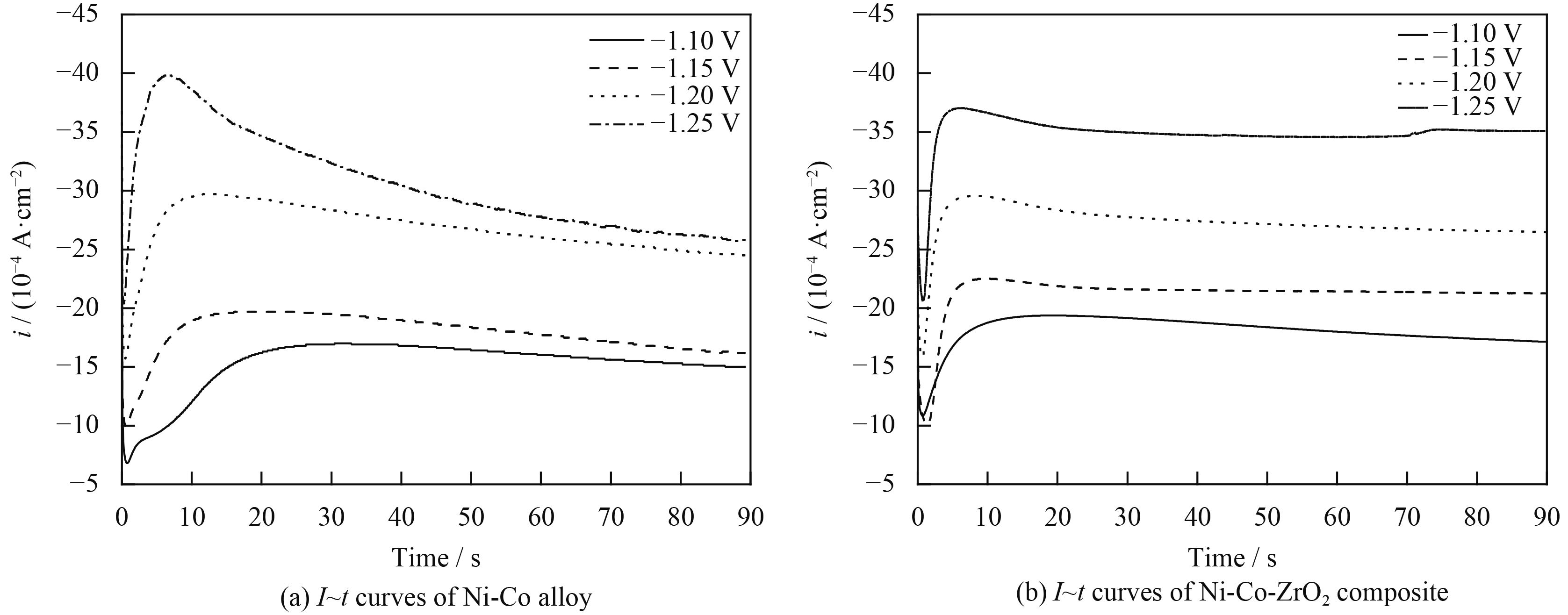

2.2 计时电流研究计时电流法是研究电结晶过程中成核模型的有效方法[11]。酸性氨基磺酸盐溶液中镍钴合金和复合镀层在不同阶跃电位下的计时电流曲线见图2,镀液温度25 ℃,阶跃电压−1.10~−1.25 V。

|

| 图 2 铜电极上不同阶跃电位下共沉积的电流-时间曲线 Figure 2 I~t curves of codeposition at different step potential on copper electrode |

图2中I~t曲线有着典型的受扩散控制的三维成核特征[11]。瞬变过程可分为3部分,靠近纵轴的第一部分由于双电层充电而导致电流迅速下降;第二区域对应电流逐渐增大并达到最大值,这是典型的晶体成核和生长过程,在这一阶段,核的生长围绕着自身进行;第三区域对应着电流的降低过程,此时的电流接近于线性扩散电流[11-12]。

由图2合金和复合镀层不同阶跃电位下的电流-时间曲线可以看出,随着阶跃电位增大,峰值电流逐渐增大且峰值电流出现的时间变短,即成核弛豫时间减少,成核速率提高,这是因为阶跃电位增大时,双电层充电时间减少,且电极表面的活性成核位点增多,利于电结晶成核。对施加相同阶跃电位的瞬变曲线来说,低负电位下,复合镀层的瞬变曲线所表现出的成核时间更短,成核速率相对于合金有着较明显提高,这表明铜电极表面吸附的ZrO2纳米粒子会降低基质金属形核所需的过电位,促进电结晶形核;但在高负电位下,电极表面成核点增多且稳定,电极表面吸附大量的纳米粒子因导电性较差,减少了电极表面的活性成核面积,阻碍了金属离子的还原以及析氢反应的发生,致使峰值电流略微降低。

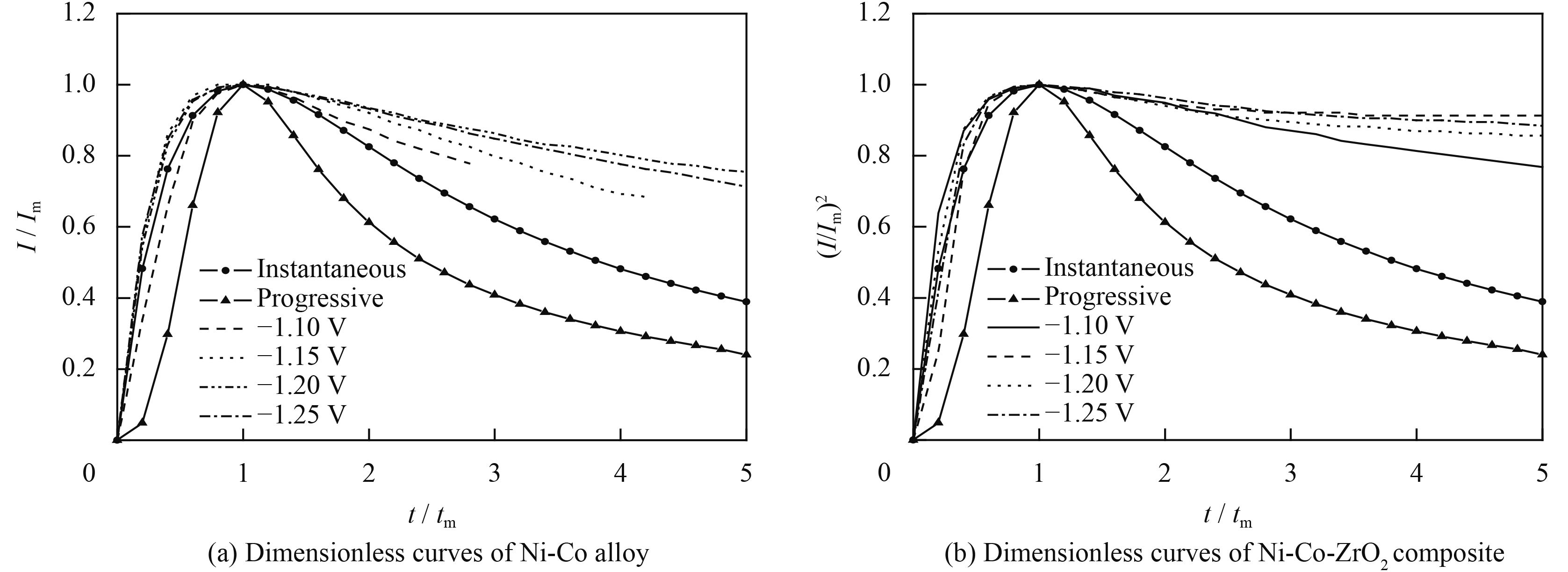

为了对电结晶初期的成核过程进行表征,对图2按式(4)和式(5)进行处理,与Scharifker–Hills成核模型[11]进行比较得到如图3所示的无因次(I/Im)2~t/tm曲线。

瞬时成核:

渐进成核:

式中:I与Im分别表示电流密度及电流密度的最大值,A·cm-2;t与tm分别表示时间及电流密度达到最大值Im时的时间,s。

|

| 图 3 铜电极上复合共沉积过程的无因次曲线 Figure 3 Dimensionless curvs of composite codeposition process on copper electrode |

由图3可知,不同阶跃电位下,Ni-Co合金和Ni-Co-ZrO2复合镀层的无因次(I/Im)2~t/tm试验曲线都更接近于瞬时成核的理论曲线,表明ZrO2纳米粒子与基质金属的共沉积并没有改变镍钴合金电结晶初期的成核方式,只是对成核速率产生了一定的影响。然而,当t/tm>1时,试验曲线逐渐偏离瞬时成核的无因次理论曲线,随着阶跃电位的升高,偏离程度越大,这是因为瞬时成核与连续成核的理论模型都是在基体为光滑表面的前提下考虑了成核及生长过程会发生晶核交叠的情况下推导出的,而在实际的铜电极表面存在着位错与划痕,这些位错与划痕为电结晶成核提供了额外的活性成核位点,从而使电流随时间的衰减速度低于理论值,产生实验曲线与理论曲线的偏移。

另一方面,酸性电解质溶液中金属离子在电极表面的还原过程遵循如下机理[7-8]:

式中M表示Ni、Co,M2+表示Ni2+、Co2+。电解质溶液中的金属离子首先得到一个电子并与阴极区的OH−相结合形成中间产物M(OH)ads,形成的中间产物吸附在电极表面得到第二个电子还原为基质金属。电沉积过程中基质金属的还原速率主要取决于M(OH)ads的稳定性,在整个电沉积过程中,电极表面的金属离子浓度基本不变,然而已形成的镀层表面的金属离子浓度小于电解质溶液中的粒子浓度[13];同时,高负电位下金属离子的成核/生长过程与氢的还原过程同时发生。这些都可能导致实验曲线与理论曲线的偏移。

综上所述,电沉积过程中氢离子的还原与基质金属的共沉积同时发生,除金属离子放电之外,析氢反应的发生也提供了额外的电流密度,因此,对瞬变曲线的分析在考虑基质金属成核过程的同时还需要考虑析氢反应的影响。Scharifker and Hills[11]、Palomar-Pardave[14]等人也得出过这样的结论并进一步对受析氢作用影响的复合共沉积过程进行了研究。Palomar-Pardave[14]针对复合共沉积与析氢反应同时发生的电结晶过程提出了总电流密度与成核参数的公式:

式中i为电流密度,A·cm−2;F为法拉第常数,C·mol−1;ZPRF为氢离子还原过程中的摩尔电荷,C·mol−1;KPR为析氢反应速率常数,mol·cm−2·S−1;M为分子摩尔质量,g/mol;c为电解质溶液中离子摩尔浓度,mol/L;D为扩散系数,cm2·S−1;A为成核速率,S−1;N0 为最大晶核数密度或表面活性位点数,cm−2;其它的参数也表示其常见意义。

|

| 图 4 试验曲线与理论曲线的非线性拟合 Figure 4 Nonlinear fitting of theoretical curves for experimental transient curves |

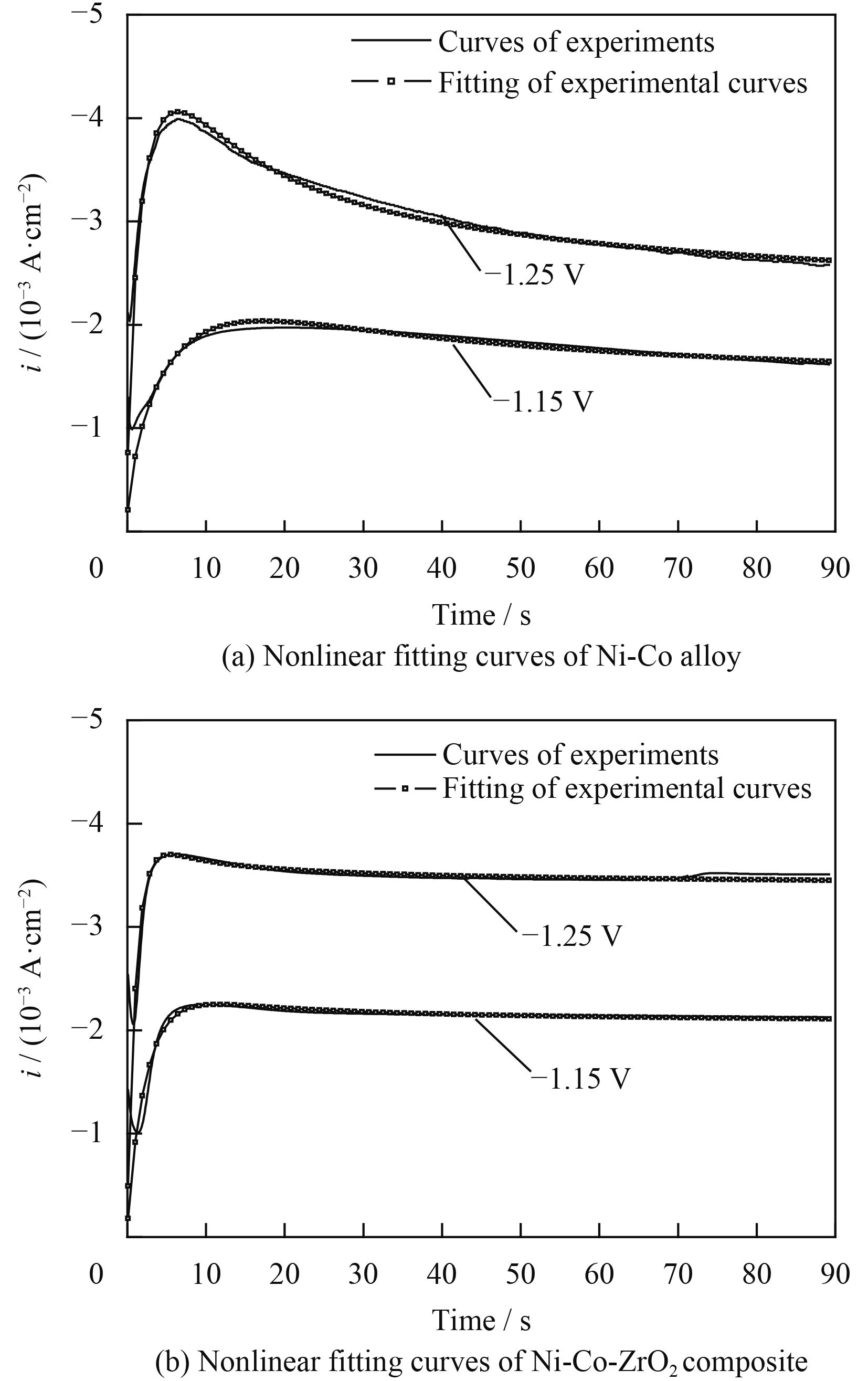

使用公式(8)对试验瞬变曲线进行非线性拟合可以计算出P1*, P2, P3, P4[14]。计算出这些参数之后N0和A也可以计算出来。如图4所示是不同阶跃电位下合金和复合镀层的试验曲线与理论曲线的非线性拟合结果,理论曲线与试验曲线的拟合程度较高,可以用理论计算出的数据分析试验曲线。结果表明:在低电位下,复合镀层的成核速率(P3)大于镍钴合金,证明了电解质溶液中纳米粒子在电极表面的吸附为基质金属的沉积提供了额外的活性成核位点,促进了电结晶初期的成核过程;在高电位下,复合体系的成核速率略小于合金体系,这是因为高负电位下电极表面成核点较多,纳米粒子的大量吸附导致电极导电性降低,降低了成核速率,理论曲线所计算出的数据与图1实验结果相吻合,数据如表1所示。

|

| 图 5 Ni-Co合金和Ni-Co-ZrO2复合镀层的XRD图谱 Figure 5 XRD patterns of Ni-Co alloy and Ni-Co-ZrO2 composite coatings |

| Coating | Potential / V | P1* / (μA·cm−2) | P2 / s−1 | P3 / s−1 | P4 / (μA·cm−2) | A / s−1 |

| Ni-Co | −1.15 | −1.80 | 0.139 74 | 1.72 | −438 | 1.72 |

| Ni-Co | −1.25 | −1.95 | 0.331 07 | 2.91 | −6.52 | 2.91 |

| Ni-Co-ZrO2 | −1.15 | −2.02 | 0.378 32 | 1.95 | −0.893 13 | 1.95 |

| Ni-Co-ZrO2 | −1.25 | −3.36 | 0.833 55 | 2.49 | −0.895 41 | 2.49 |

为了研究镀层的相结构,在纯铜板上对使用相同电沉积参数进行沉积的Ni-Co合金和Ni-Co-ZrO2复合镀层采用X射线衍射仪进行测试。图5是Ni-Co合金和Ni-Co-ZrO2复合镀层的X射线衍射结果。

|

| 图 6 Ni-Co合金镀层与Ni-Co-ZrO2复合镀层表面形貌 Figure 6 Surface morphologies of Ni-Co alloy and Ni-Co-ZrO2 composite coatings |

分析可知,无论是Ni-Co合金还是Ni-Co/ZrO2复合镀层均形成镍-钴固溶体,ZrO2纳米粒子的加入并没有改变镍-钴的相结构,但是却改变了沉积物的结晶度和晶粒取向。在Ni-Co合金中,在2θ为44°与52°附近出现衍射强度较大的衍射峰,择优取向分别为(111)和(200),并以(200)面的衍射为主,并在76°附近出现取向为(220)的强度较小的衍射峰,这些衍射峰与Ni-Co-ZrO2复合镀层中的衍射峰相比,窄而尖,这说明Ni-Co合金中结晶程度高,晶粒较大,这一点可以由Scherrer公式[15]得:

其中λ为X射线衍射波长,0.154 05 nm;β为样品衍射峰的半高宽;β1为晶粒最强衍射峰的半高宽;θ为衍射角)取衍射峰中最强峰的半高宽计算出的结果证明,Ni-Co合金的晶粒尺寸为43.7 nm,Ni-Co-ZrO2复合镀层的平均晶粒尺寸为37.3 nm,复合镀层的晶粒尺寸明显减小。在Ni-Co-ZrO2复合镀层中,除了(200)和(220)的反射之外,以(111)的反射为主,并可以在2θ为28°和31°附近观察到与ZrO2纳米粒子有关的衍射峰(96-230-0297 JCPDS)以*表示出来,镍钴固溶体衍射峰的强度和晶粒取向变化都可以和纳米粒子的加入联系起来。

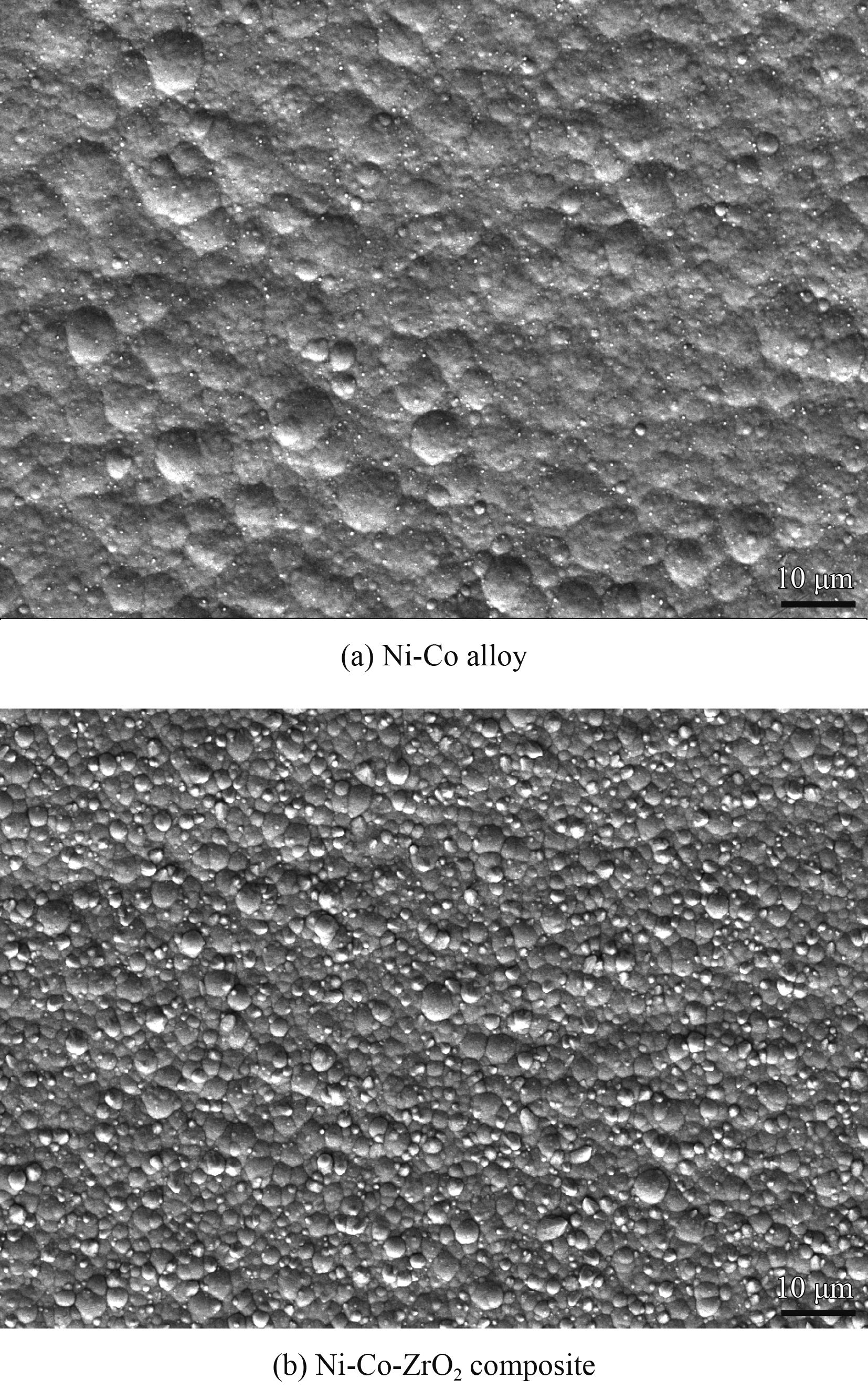

图6是在前述镀层制备条件下,得到的Ni-Co合金和Ni-Co-ZrO2复合镀层表面的扫描电镜形貌及由EDS谱图得到的镀层中各元素的原子数分数见表2。

| Coating | Ni | Co | O | Zr |

| Ni-Co | 76.92 | 23.08 | ||

| Ni-Co-ZrO2 | 44.21 | 46.24 | 6.75 | 2.80 |

|

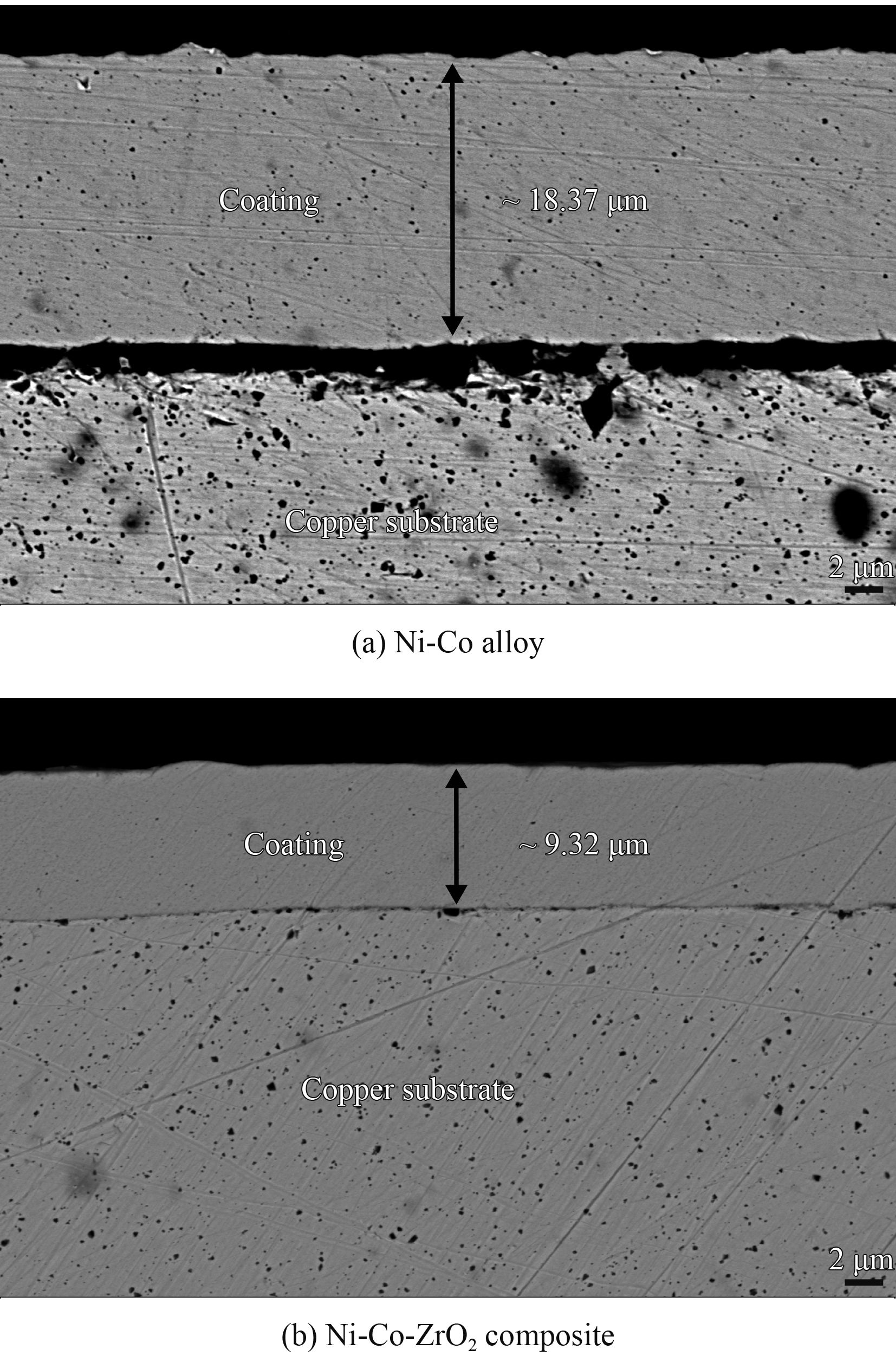

| 图 7 Ni-Co合金镀层与Ni-Co-ZrO2复合镀层横截面形貌 Figure 7 Cross section morphologies of Ni-Co alloy and Ni-Co-ZrO2 composite coatings |

如图6(a)所示,Ni-Co合金的镀层表面由胞状物组成,粗糙不平。Ni-Co-ZrO2复合镀层的表面形貌如图6(b)所示,在纳米粒子作用下复合镀层表面形成较为细致的颗粒,结构紧凑,颗粒紧密排列,无明显凸起物和杂质气孔。究其原因,沉积过程中非导体纳米ZrO2颗粒的加入,因ZrO2颗粒本身为绝缘材料,不会直接为镍、钴结晶形核提供有利场所。在电结晶初期,ZrO2纳米粒子通过吸附大量荷正电离子黏附在阴极表面,加快离子通过扩散层的速率从而促进离子迁移到阴极表面,促进了基质金属的成核过程;在基质金属生长阶段,阻碍了电极表面晶粒的长大过程,对基质金属的电沉积过程产生扰动,从而改变了单纯Ni-Co合金沉积的生长方式,细化成核晶粒,改善镀层结构。

为了进一步研究纳米粒子在复合共沉积中的作用,将前述电沉积条件下制得的镀层进行线切割,使用扫描电镜观察镀层的截面形貌,如图7所示。由图可知,Ni-Co-ZrO2复合镀层与Ni-Co合金镀层表现出不同的界面形貌,具体表现为:复合镀层界面更加致密、平整且可观察到的气孔率较低,复合镀层与铜基底的结合更加紧密且镀层厚度有明显降低。Ni-Co合金镀层厚度为18.37 μm,Ni-Co-ZrO2复合镀层厚度为9.32 μm,相对于合金镀层厚度降低约49%。复合镀层的低气孔率和低厚度可以归因于纳米粒子对复合共沉积过程中基质金属晶粒长大以及析氢反应的抑制作用,在电沉积过程中,电解质溶液中的纳米粒子强吸附在电极表面,阻碍了电极表面的电荷转移,抑制了基质金属晶粒的长大。镀层截面的形貌分析结果与阴极线性伏安扫描曲线得到的理论分析结果一致。

3 结 论(1) 文中条件下的氨基磺酸盐体系中,纳米粒子的添加能有效抑制电沉积过程中的析氢反应和晶粒长大;复合镀层表面更加平整,杂质气孔较少,纳米粒子的添加减小了晶粒尺寸,改变晶粒择优取向。

(2) 在Ni-Co合金和Ni-Co-ZrO2复合镀液体系中,随着阶跃电位增大,峰值电流逐渐增大,成核弛豫时间减少,成核速率提高。

(3) Ni-Co合金和Ni-Co-ZrO2复合镀层都遵循瞬时成核模型,析氢反应下成核动力学计算结果表明:低负电位下,纳米粒子的添加促进了基质金属的成核过程;高负电位下,吸附在电极表面的纳米粒子对基质金属的成核/生长起阻碍作用。

| [1] |

冯秋元, 李廷举, 金俊泽, 等.复合电镀机理研究及最新进展[J]. 稀有金属材料与工程, 2007, 36(3): 559-564.

FENG Q Y, LI T J, JIN J Z, et al. Research on the mechanism of composite electroplating and its latest progress[J]. Rare Metal Materials And Engineering, 2007, 36(3): 559-564.(in Chinese) |

| 点击浏览原文 | |

| [2] |

周海飞, 杜楠, 赵晴, 等. 复合电沉积工艺研究现状[J]. 电镀与涂饰, 2005, 24(6): 41-46.

ZHOU H F, DU N, ZHAO Q, et al. Status of composite electrodeposition techniques [J]. Electeoplating & Finishing.2005, 24(6): 41-46.(in Chinese) |

| 点击浏览原文 | |

| [3] | GHAZIOF S, KILMARTIN P A, GAO W, et al. Electrochemical studies of sol-enhanced Zn-Ni-Al2O3, composite and Zn-Ni alloy coatings[J]. Journal of Electroanalytical Chemistry, 2015, 755: 63-70. |

| 点击浏览原文 | |

| [4] |

赵旭山, 谭澄宇, 陈文敬, 等. Ni-SiC复合镀层电结晶初期动力学分析[J]. 中国有色金属学报, 2008, 18(5): 823-828.

ZHAO X S, TAN C Y, CHENG W J, et al. Nucleation kinetics analysis of Ni-SiC composite film during early electro crystallization processes [J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 823-828.(in Chinese) |

| 点击浏览原文 | |

| [5] |

杨防祖, 牛振江. 镍钨磷合金电结晶机理及其镀层结构与显微硬度[J]. 物理化学学报, 2000, 16(11): 1022-1027.

YANG F Z, NIU Z J. Electrocrystallization mechanism, structure and microhardness of Ni-W-P alloy electrodeposits[J]. Acta Physico-Chimica Sinica, 2000, 16(11): 1022-1027 (in Chinese). |

| [6] | TEBBAKH S, BENIAICHE A, FENINECHE N, et al. Electrochemical nucleation behaviours and properties of electrodeposited Co–Ni alloy thin films[J]. Transactions of the Institute of Metal Finishing, 2013, 91(1): 17-23. |

| 点击浏览原文 | |

| [7] | WU G, LI N, WANG D L, et al. Effect of α-Al2O3 particles on the electrochemical codeposition of Co-Ni alloys from sulfamate electrolytes[J]. Materials Chemistry & Physics, 2004, 87(2): 411-419. |

| [8] | VATHSALA K. Zn-ZrO2 nanocomposite coatings: Elecrodeposition and evaluation of corrosion resistance[J]. Applied Surface Science, 2011, 257(21): 8929-8936. |

| 点击浏览原文 | |

| [9] |

钱洲亥, 周海飞, 杜楠, 等. 微粒在Ni-diamond复合镀液中的电化学行为[J]. 稀有金属材料与工程, 2014(7): 1633-1637.

QIAN H Z, ZHOU H F, DU N, et al. Electrochemical action of particles in ni-diamond composite electrodeposite baths[J]. Rare Metalmaterials and Engineering, 2014(7): 1633-1637.(in Chinese) |

| 点击浏览原文 | |

| [10] |

王美娟, 王日初, 彭超群, 等. 金刚石粉体对Ni电结晶初期行为的影响[J]. 中国有色金属学报, 2013(3): 765-772.

WANG M J, WANG R C, PENG C Q, et al. Effect of diamond powder on Ni electrocrystallization behavior at initial stages[J]. The Chinese Journal of Nonferrous Metals, 2013(3): 765-772.(in Chinese) |

| 点击浏览原文 | |

| [11] | SCHARIFKER B, HILLS G. Theoretical and experimental studies of multiple nucleation[J]. Electrochimica Acta, 1983, 28(7): 879-889. |

| 点击浏览原文 | |

| [12] | RAEISSI K, SAATCHI A, GOLOZAR M A. Effect of nucleation mode on the morphology and texture of electrodeposited zinc[J]. Journal of Applied Electrochemistry, 2003, 33(7): 635-642. |

| 点击浏览原文 | |

| [13] | BASAVANNA S, NAIK Y A. Electrochemical studies of Zn-Ni alloy coatings from acid chloride bath[J]. Journal of Applied Electrochemistry, 2009, 39(10): 1975-1982. |

| 点击浏览原文 | |

| [14] | PALOMAR-PARDAVÉ M, SCHARIFKER B R, ARCE E M, et al. Nucleation and diffusion-controlled growth of electroactive centers : Reduction of protons during cobalt electrodeposition[J]. Electrochimica Acta, 2005, 50(24): 4736-4745. |

| 点击浏览原文 | |

| [15] | ARUNA S T, GRIPS V K W, SELVI V E, et al. Studies on electrodeposited nickel–yttria doped ceria composite coatings[J]. Journal of Applied Electrochemistry, 2007, 37(9): 991-1000. |

| 点击浏览原文 |