氮化钛薄膜因具有高硬度、高耐磨性和高化学稳定性而在机械加工刀具、磨具表面防护涂层方面有广泛应用。但是,TiN薄膜较脆,其应用受到限制。事实上,在大多数工业应用中,薄膜韧性与硬度同等重要[1],因此,适度硬但更韧的薄膜更具工业应用前景[2]。添加韧性金属(如Ni或Cu)是改善TiN和CrN薄膜硬度和韧性的一种有效方法[2-4]。由于Ni或Cu不易与N发生反应,常采用反应共溅射方法制备Ti-Ni(或Cu)-N和Cr-Ni(或Cu)-N涂层;其中Ni或Cu以金属形式位于TiN或CrN颗粒周围,形成TiN/Ni(或Cu)和CrN/Ni (或Cu)复合薄膜。近年来,该类纳米复合薄膜已引起研究人员的广泛关注[5-8]。

以往,人们多关注Ni含量(通过改变靶功率、靶成分、N2流量及基体偏压的调节)对TiN/Ni纳米复合膜结构和力学性能的影响[5-7],而有关膜层结构与耐蚀性间关系的研究则很少。沉积温度是影响TiN/Ni纳米复合膜的表面形貌、致密度、晶粒尺寸及界面结合力等的重要参数,因此会对复合膜的耐蚀性产生明显影响。

文中以高纯Ti和Ni为靶材,在基体温度100~400 ℃下利用反应磁控共溅射方法沉积TiN/Ni纳米复合膜,采用原子力显微镜(AFM)、X射线衍射仪(XRD)、场发射扫描电镜及能谱仪(FESEM/EDS)、X射线光电子能谱仪(XPS)、划痕试验和电化学技术研究了基体温度对复合膜微结构、界面结合力和耐蚀性的影响,以便为高性能TiN/Ni纳米复合膜的研发和应用提供参考。

1 材料与方法 1.1 薄膜制备基体材料为p-Si(100)和AISI 304不锈钢薄片,尺寸分别为15 mm×15 mm×0.5 mm和15 mm×15 mm×1 mm。不锈钢表面先经200号至2000号耐水碳化硅砂纸逐级打磨后,再抛光至1 μm金刚石研磨膏。之后,304不锈钢和Si基体一样,在超声波作用下,先后在丙酮和酒精中分别清洗10 min,经冷风吹干后装入沉积室待用。

采用反应磁控共溅射方法制备TiN/Ni纳米复合膜。沉积设备为JGP450型三靶磁控溅射镀膜系统(中国科学院沈阳科学仪器有限公司制造)。靶材为直径 60 mm、厚4 mm的Ti(99.99%)和Ni(99.99%)圆片。工作气体为高纯Ar气(99.999%),反应气体为高纯N2气(99.999%)。TiN/Ni纳米复合膜沉积工艺见表1所示。

| Process parameters | Values |

| Base pressure/Pa | 6×10−4 |

| Working pressure/Pa | 0.6 |

| Substrate to target distance/cm | 7 |

| Ar flow rate/(mL·min−1) | 40 |

| N2 flow rate/(mL·min−1) | 16 |

| Substrate temperature/℃ | 100−400 |

| Substrate bias/V | −120 |

| Ti target current(DC)/A | 0.2 |

| Ni target power(RF)/W | 35 |

| Depositing time/min | 60 |

采用掠入射XRD法对薄膜进行相结构分析。X射线源为Cu Kα(λ=0.154 056 nm)射线,管电压为40 kV,管电流为40 mA,扫描范围20°~90°,掠入射角为2°。采用XPS(ESCALAB250,Thermo VG)分析薄膜的化学结合键态。X射线源为单色Al Kα射线,光子能量为1 486.6 eV。X射线源的加速电压和发射电流分别为15 kV和10 mA。采用安捷伦5500型AFM分析薄膜表面形貌和表面粗糙度,扫描方式为接触模式,扫描面积为1 μm×1 μm。采用S4800型FESEM/EDS分析薄膜的形貌和成分。

1.3 划痕试验利用中科院兰州化学物理研究所研制的MFT-4000型多功能材料表面性能试验仪测试薄膜界面结合力,用金刚石压头,锥角120°,尖端半径0.2 mm。试验参数为:加载速度为50 N/min,终止载荷为100 N,划痕长度为5 mm。

1.4 耐蚀性试验利用PARSTAT 2273电化学测试系统测试复合膜的电化学阻抗谱(EIS)和动电位极化曲线,参比电极为饱和甘汞电极,辅助电极为石墨,试验溶液为3.5%NaCl水溶液(质量分数),测试温度为室温。EIS试验所用交流正弦激励信号幅值为10 mV,测试频率范围为10−3~105 Hz。极化曲线试验的扫描速度为0.332 mV/s。

2 结果与讨论 2.1 复合膜的微结构图1为在Si(100)基体上不同基体温度条件下沉积的TiN/Ni纳米复合膜的XRD图谱。可见,图谱中对应fcc结构的TiN(111)、(200)、(220)、(311)和(222)面衍射峰。复合膜中的Ni为fcc Ni(111),该衍射峰并不明显,主要归因于Ni含量较少或Ni结晶度较差[9]。文献[10]也观察到晶态Ni的出现。EDS分析显示,在100,200,300和400 ℃复合膜中,Ni的原子数分数分别为2.26%,3.07%,3.62%和3.15%。总体上,随温度增加,复合膜中的Ni含量逐渐增大。400 ℃沉积的复合膜中Ni含量有所降低,可能与该膜中TiN晶粒尺寸较大,使Ni原子扩散距离增加,Ni原子间的结合几率下降有关。

为进一步确定复合膜中Ni的化学键态,对300 ℃ Si(100)上沉积的TiN/Ni纳米复合膜进行了XPS分析,见图2。可见,TiN/Ni复合膜中Ni的2p3/2和2p1/2峰对应的结合能分别为852.5 eV和869.95 eV,表明膜中Ni以金属态存在[11],这是由Ni与N间的亲和力低所致。可见,XPS与XRD分析结果一致(图1)。

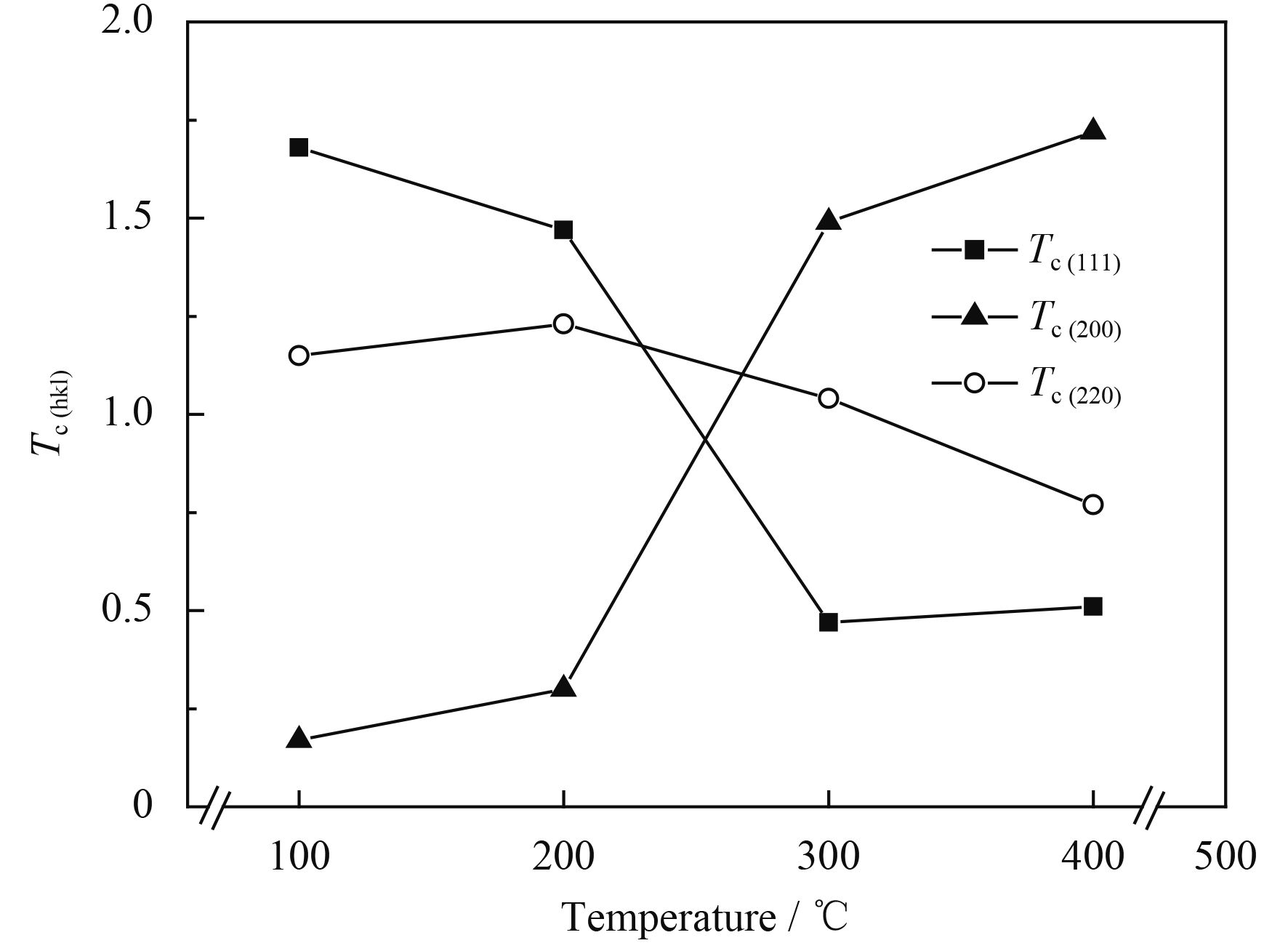

由图1还可见,TiN衍射峰的择优取向明显与基体温度有关。薄膜的择优取向可用织构系数Tc来表示[12]:

式中,I(hkl)为薄膜在(hkl)面的衍射强度;I0(hkl)为粉末样即标准卡片的(hkl)面的衍射强度;n为衍射峰的个数。若Tc(hkl)>1,则该晶面存在择优取向,Tc(hkl)值越大,表明该晶面择优取向程度越大。图3给出了织构系数的计算结果。可见,在基体温度低于200 ℃时,薄膜的择优取向为(111)面,而当温度升高至300 ℃以上时,薄膜的择优取向则转变为(200)面。这表明纳米复合膜的择优取向明显取决于基体温度。一般地,薄膜生长过程中的织构演变与薄膜表面能和应变能间的竞争相关。在总能量中,当表面能为主时,薄膜沿表面能最低的(200)面生长[13-14];当应变能为主时,薄膜沿应变能最低的(111)面生长[15]。Musil[16]认为,在其它条件不变时,薄膜生长过程中的宏观应力σ,随基体温度与薄膜熔点比Ts/Tm的增加而降低。这说明,当基体温度较低时(≤200 ℃),沉积膜中应力较大,弹性应变能也较大,故选择TiN(111)晶面生长。当温度较高时(≥300 ℃),膜中应力较低,弹性应变能也较低,此时总能量中表面能可能占主要部分,则薄膜选择TiN(200)面择优生长。

|

| 图 1 不同基体温度沉积的TiN/Ni纳米复合膜的XRD图谱 Figure 1 XRD patterns of the TiN/Ni nanocompisite films deposited under different substrate temperature |

|

| 图 2 TiN/Ni纳米复合膜中Ni 2p的XPS图谱 Figure 2 XPS spectrum of Ni 2p for the TiN/Ni nanocomposite film |

|

| 图 3 TiN/Ni纳米复合膜织构系数随基体温度的变化 Figure 3 Variations of texture coefficient of the TiN/Ni nanocomposite films with substrate temperature |

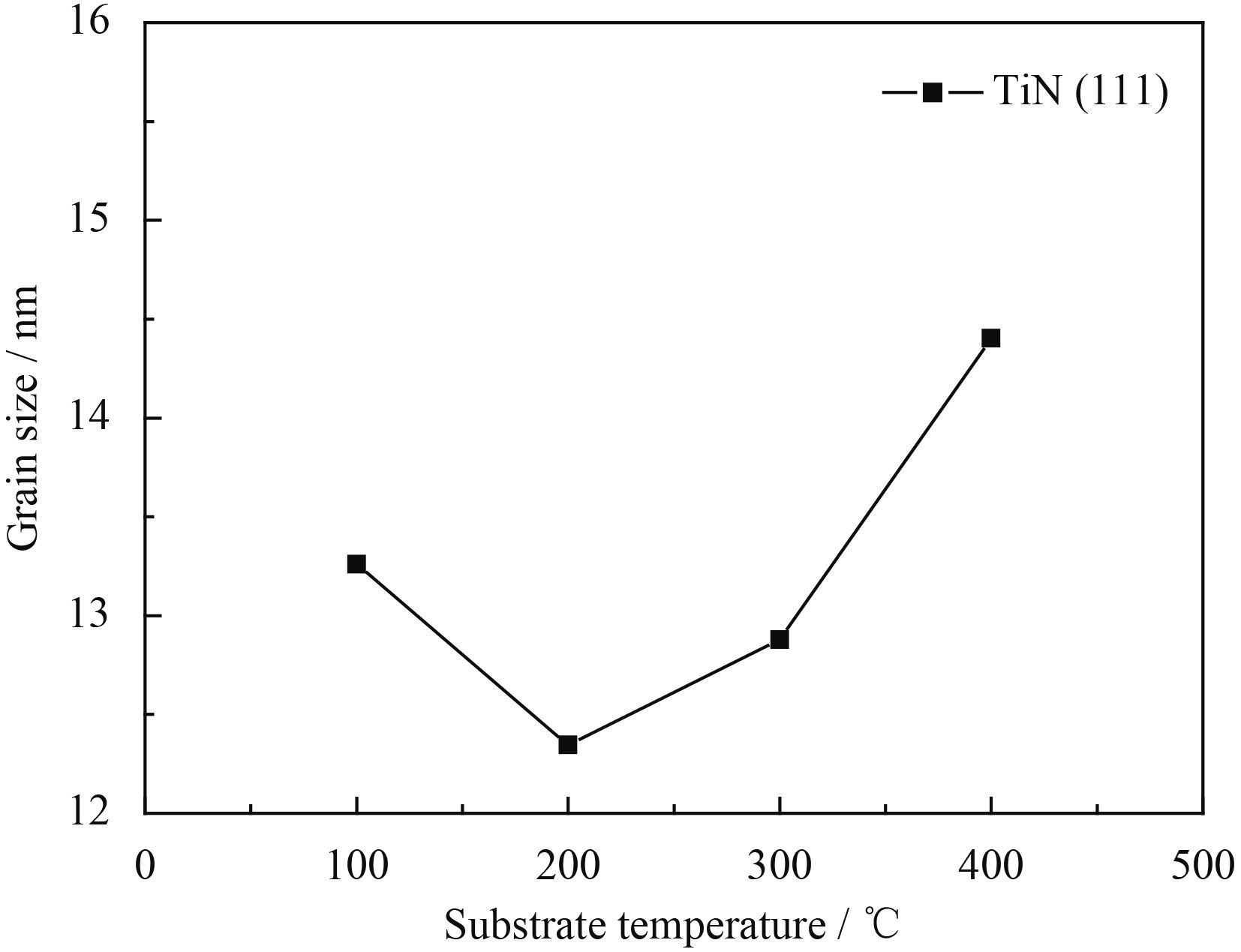

为比较基体温度对TiN/Ni纳米复合膜晶粒尺寸的影响,采用Scherrer公式对膜中TiN的平均晶粒尺寸进行估算。即:

式中,D为晶粒尺寸;K为常数,为0.91;λ为入射X射线波长;β为衍射峰半高宽;θ为布拉格角。

图4为基于(111)晶面计算出的复合膜中TiN相的晶粒尺寸随基体温度的变化。可见,当基体温度从100 ℃增加到400 ℃时,TiN相的晶粒尺寸先从13.3 nm降至200 ℃的12.5 nm,然后又增大至14.4 nm。在100~400 ℃范围内,晶粒尺寸位于12.5~14.4 nm,表明温度对晶粒尺寸的影响不大。这与Mišina等[10]的试验结果一致。这是因为,提高沉积温度可使吸附原子迁移率增加,有利于晶粒凝聚长大。TiN晶粒细化原因主要是薄膜中的Ni包覆于TiN晶粒周围,抑制了TiN颗粒长大[9],进而促进了TiN晶粒形核。

|

| 图 4 基体温度对TiN/Ni纳米复合膜晶粒尺寸的影响 Figure 4 Effects of substrate temperature on grain size of the TiN/Ni nanocomposite films |

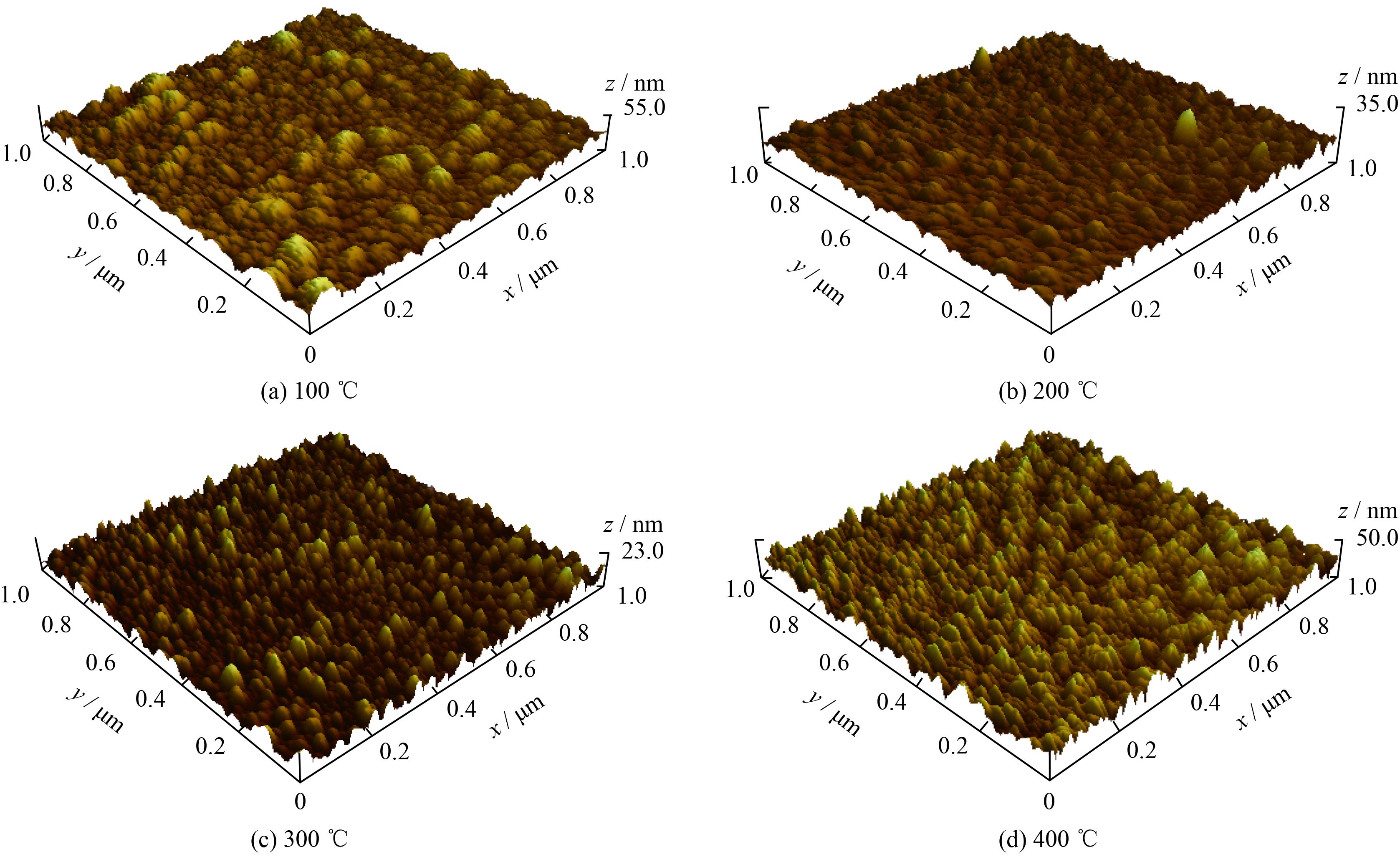

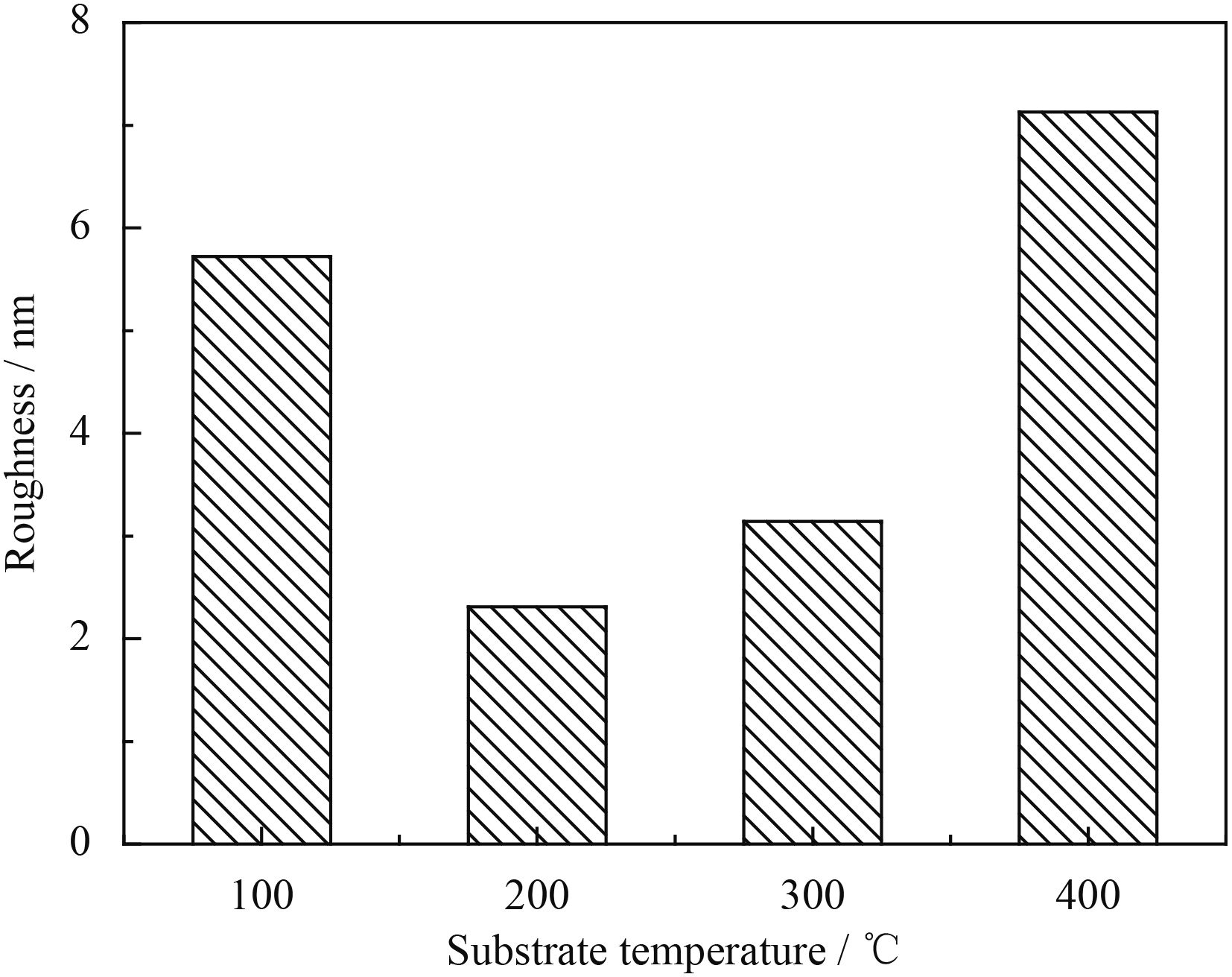

图5和图6给出了Si(100)基体上沉积的TiN/Ni纳米复合膜AFM表面形貌和表面均方根粗糙度(RMS)随温度的变化。可见,当基体温度从100 ℃增加至400 ℃时,RMS分别为5.7,2.3,3.1和7.1 nm,即RMS随基体温度的增加先降低后增大。由图5可见,100 ℃沉积的薄膜表面存在明显的大颗粒;仔细观察发现,这些大颗粒为几个小颗粒组成的颗粒团簇。显然,大团簇颗粒的存在会导致膜表面RMS增大。当基体温度增至200 ℃时,大团簇颗粒逐渐减少或消失,薄表面变得更为平整致密。继续增加温度,尽管表面颗粒较小,但膜表面粗糙度增大。这是因为基体温度较低时,到达基体表面的溅射粒子能量比较低,导致基体表面沉积的粒子没有足够的能量进行迁移和扩散,从而导致膜表面RMS较大。增加基体温度,吸附在基体表面的粒子能量提高,迁移率增大,粒子在表面的迁移运动使表面孔隙减小或闭合,使RMS改善。但基体温度过高时,则会出现颗粒聚集长大现象,致使RMS变大。Schӧllhorn等[17]和Kumar等[18]在研究Ge和TiN/Ni薄膜时也都观察到,在沉积温度较高时,膜表面粗糙度变大的现象,他们认为这是三维小岛沿某一取向择优生长所致。此外,由图4~6可见,TiN/Ni纳米复合膜的RMS与晶粒尺寸有较好的对应关系。

|

| 图 5 不同基体温度下TiN/Ni纳米复合膜的AFM形貌 Figure 5 AFM images of the TiN/Ni nanocomposite films deposited under different substrate temperature |

|

| 图 6 基体温度对TiN/Ni纳米复合膜RMS的影响 Figure 6 Effects of substrate temperature on RMS of the TiN/Ni nanocomposite films |

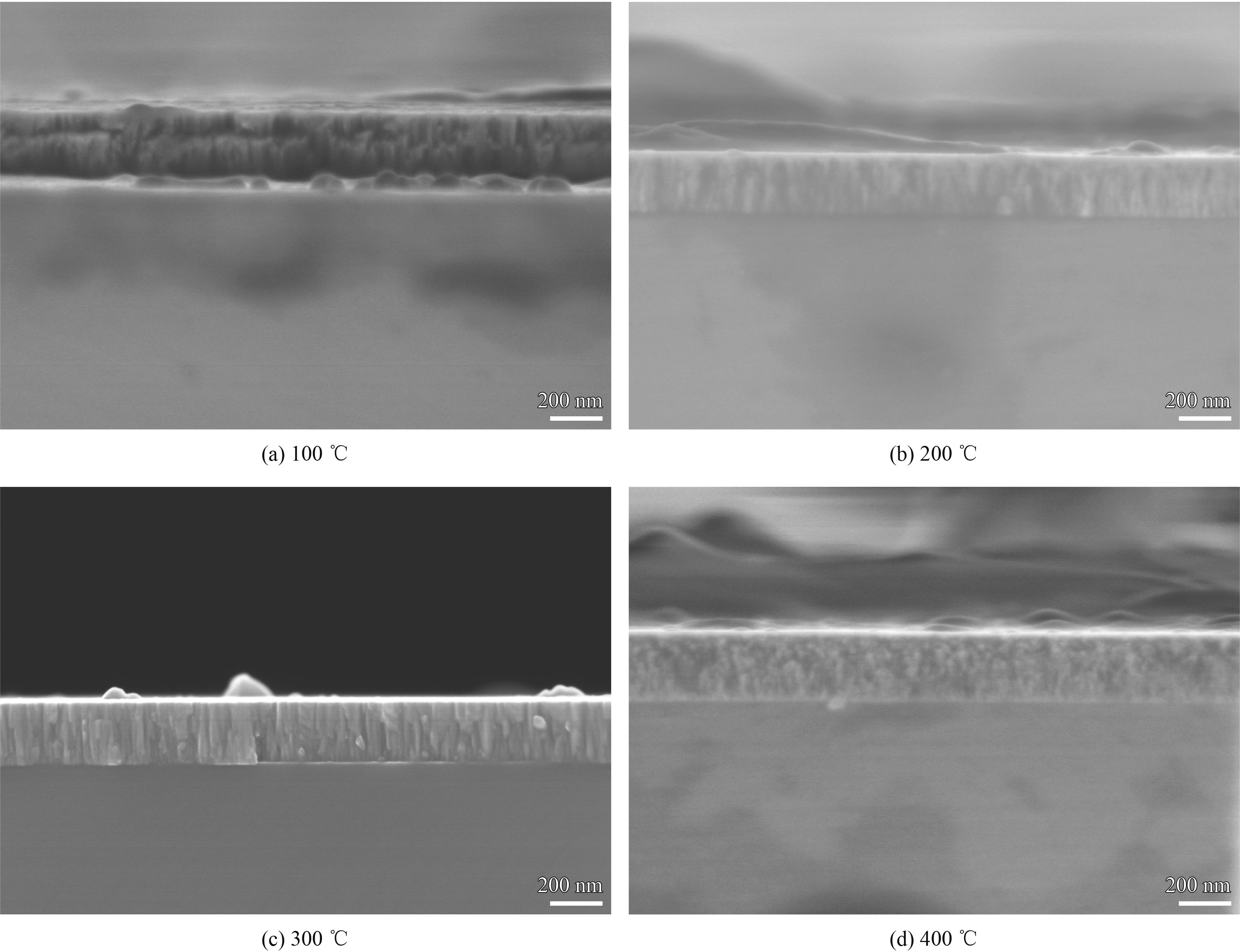

图7为不同温度下在Si(100)基体上沉积的TiN/Ni纳米复合膜场发射扫描电镜截面形貌。可见,复合膜具有柱状晶结构。随温度增加,柱状晶的晶间间隙减小,致密度改善。对应100,200,300和400 ℃沉积的薄膜厚度分别为291,272,268和289 nm,表明膜厚随温度变化不是很明显。温度从100 ℃增加到300 ℃时,膜厚稍有降低主要与膜致密度增加和孔隙减少有关。400 ℃的薄膜厚度有所增加,是因为较高温度下吸附原子迁移率高,Ti与N的结合几率增加,导致沉积速率增大。

|

| 图 7 不同基体温度下沉积的TiN/Ni纳米复合膜的断面形貌 Figure 7 Cross-sectional morphologies of the TiN/Ni nanocomposite films deposited under different substrate temperature |

图8为不同基体温度下在304不锈钢基体上沉积1 h的TiN/Ni纳米复合膜的划痕试验结果。薄膜的膜基结合力可根据划痕过程中硬质薄膜开裂的临界载荷来表征,而临界载荷即为涂层开裂的声发射信号突然增大且剧烈波动时所对应的压力。由图可见,随基体温度提高,膜基结合力逐渐增大,在温度300 ℃时,膜基结合力达到最大值,约为36 N。之后,当温度提高至400 ℃时,膜基结合力又开始下降。这表明,适当提高沉积温度有利于改善膜基结合力。这是因为,适当提高沉积温度,不仅有利于表面吸附原子迁移,降低薄膜中孔隙和缺陷数量,同时还有利于促进界面上的原子互扩散,这二者均有利于改善界面结合力。但是,当温度过高时,薄膜由制备温度降至室温时的温差增大,于是因基体与薄膜热膨胀系数差引起的热应力会增大,不利于薄膜和基体间的黏结[19]。此外,在温度较高时,反应磁控共溅射TiN/Ni复合薄膜三维小岛生长和孔隙增多也会导致界面结合力下降[18]。

|

| 图 8 基体温度对TiN/Ni纳米复合膜临界载荷的影响 Figure 8 Effects of substrate temperature on the critical load of the TiN/Ni nanocomposite films |

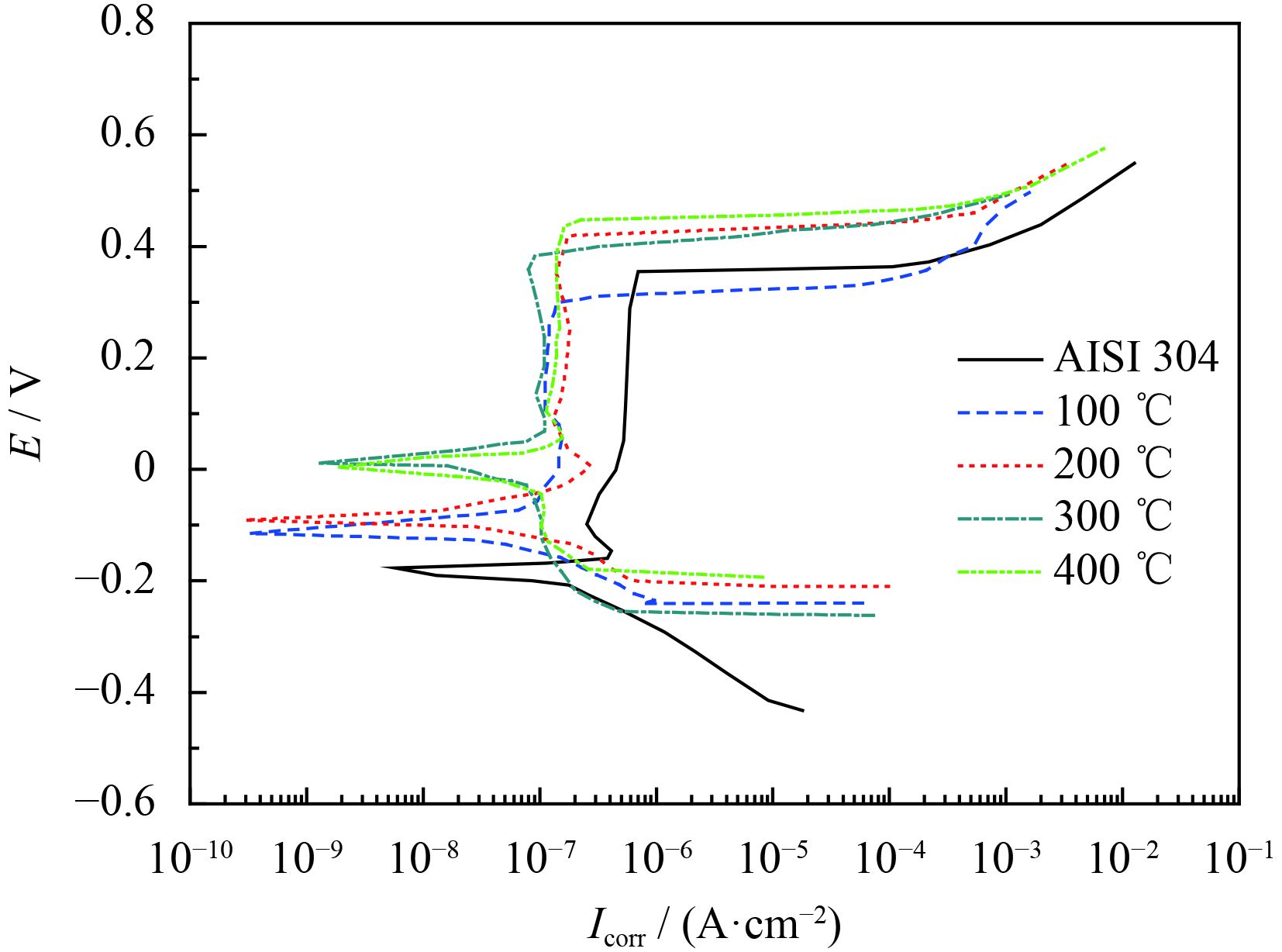

图9为在不同基体温度条件下制备的TiN/Ni纳米复合膜在3.5%NaCl水溶液中的动电位极化曲线。可见,所有TiN/Ni薄膜在3.5%NaCl溶液中均呈现出钝化现象,维钝电流很小,约为0.1~0.2 μA/cm2之间。

由图9计算出的相关电化学参数列于表2。可见,随基体温度升高,复合膜的腐蚀电位Ecorr明显正移,表明膜层惰性不断提高。Ecorr在300 ℃时达到最大,再提高温度,Ecorr几乎不变。同时,腐蚀电流密度Icorr随温度升高而稍有减小。总体上,Icorr都非常小,其大小与课题组报道的类似条件沉积的TiN薄膜很相近[20]。通常,Ecorr越正而Icorr越小,则表明该膜层耐蚀性越好。由于Ecorr与膜中Ni含量演化趋势一致,而Icorr则正好相反,因此,增加Ni含量可能会利于提高TiN/Ni复合膜的耐蚀性。表2数据显示,不同温度下沉积的TiN/Ni纳米复合膜均呈现出优异的耐蚀性。相对来说,300 ℃膜层耐蚀性稍好些,较基体不锈钢提高1个数量级以上,而100 ℃膜层则略差。此外,复合膜的点蚀电位Epit随温度增加快速增加;200 ℃以后,Epit变化不明显。课题组以前研究显示,过渡金属氮化物薄膜的耐蚀性主要与膜层致密性和微孔等结构缺陷有关。通常,致密结构可导致更高的耐蚀性[21]。

|

| 图 9 基体温度对TiN/Ni纳米复合膜极化曲线的影响 Figure 9 Effects of substrate temperature on potentiodynamic polarization curves of the TiN/Ni nanocomposite films |

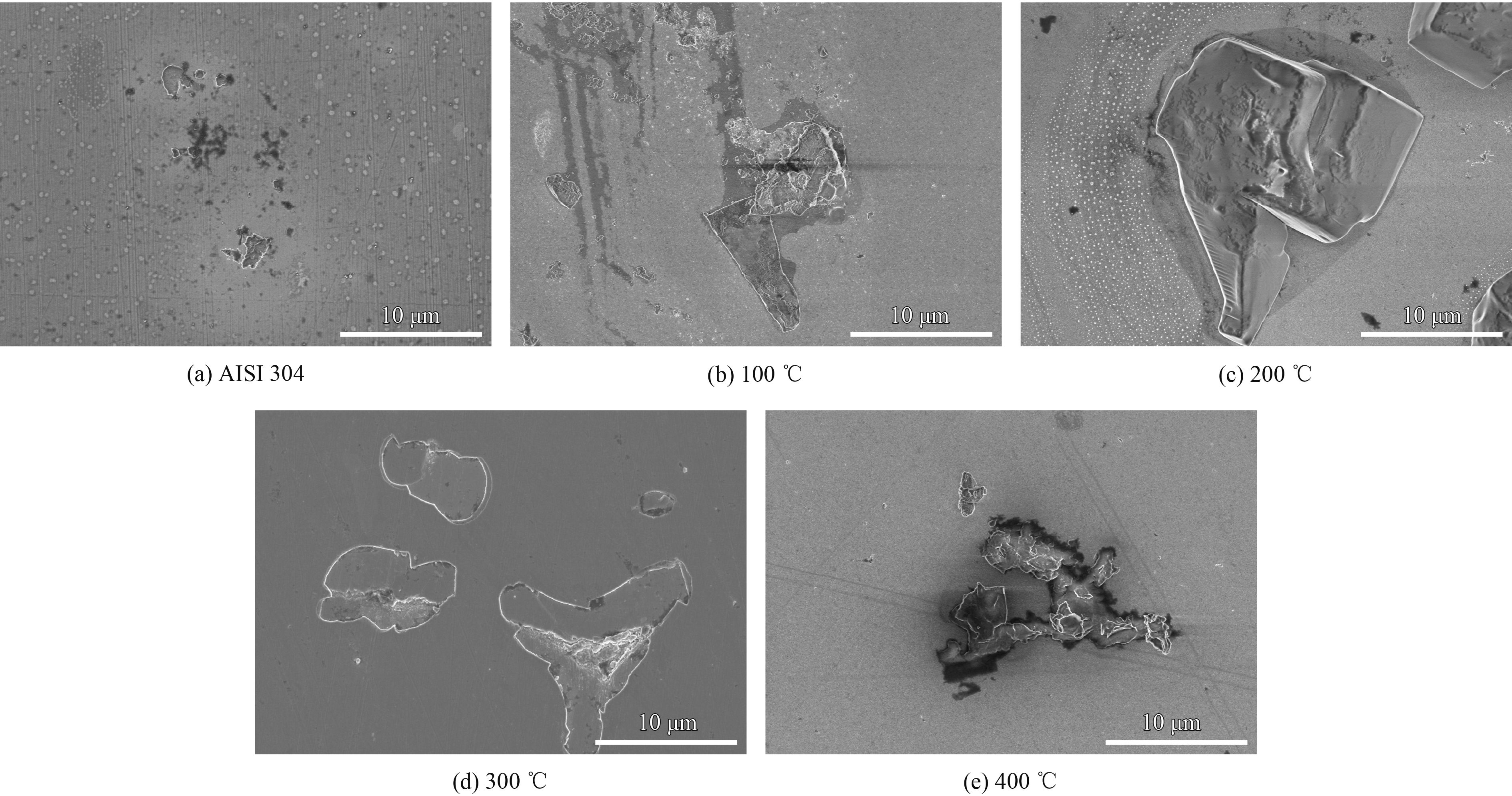

图10为极化测试后的TiN/Ni纳米复合膜和AISI 304不锈钢基体的典型腐蚀形貌。观察发现,不同沉积温度下形成的TiN/Ni复合膜的腐蚀形貌基本相似,均为局部出现少量较大薄膜的脱落,而其它部分的膜表面几乎没有变化。同时,在不锈钢基体表面出现了严重的点蚀。这表明:TiN/Ni复合膜在3.5%NaCl水溶液中自身可能并不发生腐蚀。文献[21-22]报道,在TiN和不锈钢界面处发生了电偶腐蚀。由于Ni的加入使TiN薄膜的导电性增强,且复合膜与不锈钢基体间的电位差在82~208 mV之间(见表2),因此,二者界面处存在电偶腐蚀倾向,且电偶腐蚀可能比TiN和不锈钢间的更易于发生。

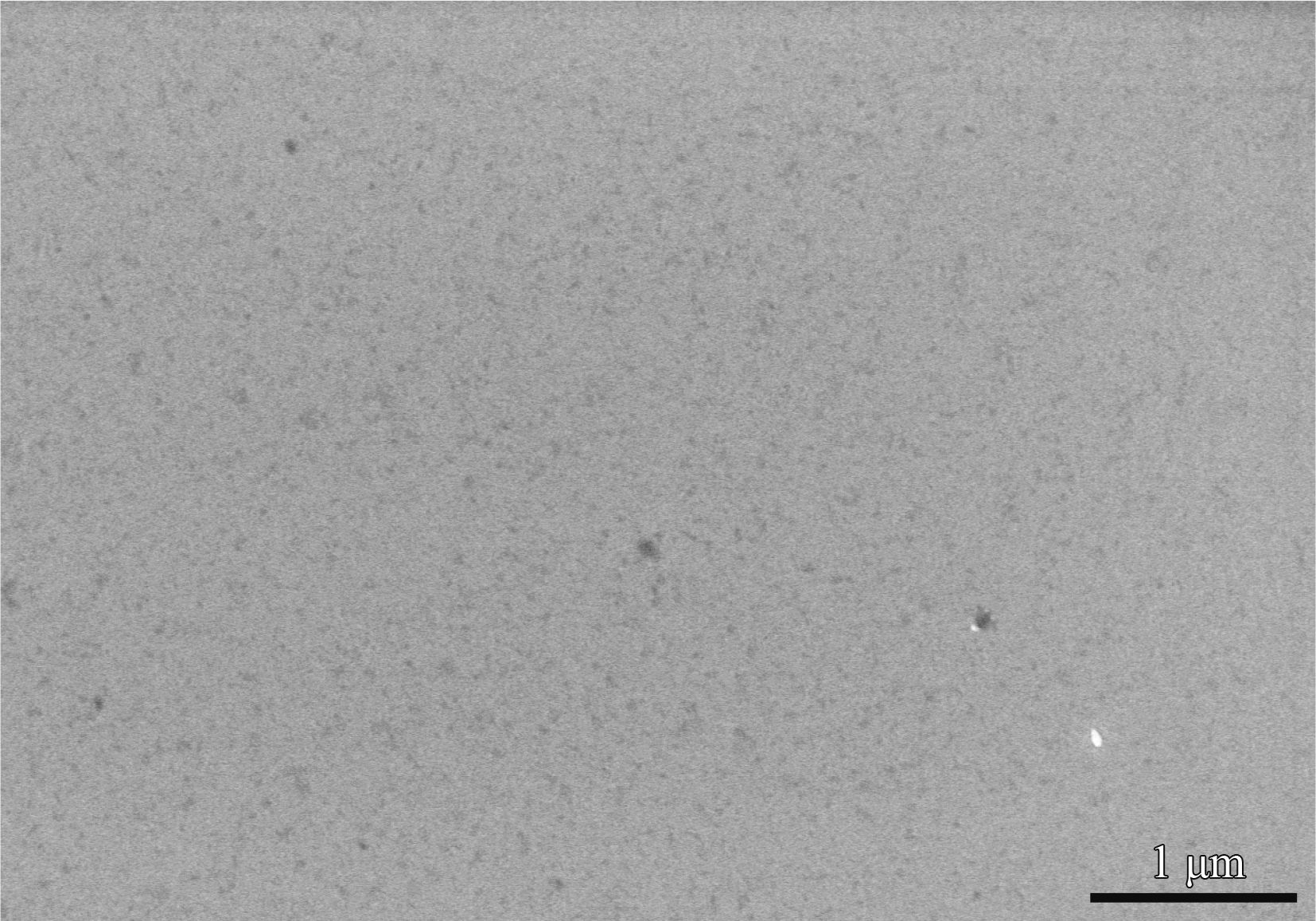

局部薄膜脱落是因为,腐蚀介质由如图11所示的TiN/Ni纳米复合膜中针孔或孔洞等结构缺陷抵达膜/基界面处后,界面处的电偶腐蚀加速了基体的腐蚀。腐蚀产物因不能由针孔等细小缺陷向溶液中传输而产生了局部应力集中,当该应力超过膜/基界面结合力时,便会引起薄膜的局部脱落。类似的脱落现象也出现在磁控溅射的TiN、CrN、TiAlN和TiAlN/CrN薄膜上[22-23]。这说明,软金属Ni的加入并未改变TiN硬质膜的腐蚀模式。针孔或孔洞等结构缺陷是磁控溅射等物理气相沉积法制备的硬质薄膜腐蚀失效的根本原因,控制或减少薄膜中穿膜孔洞等结构缺陷对提高薄膜耐蚀性具有重要意义。

|

| 图 10 极化测试后TiN/Ni纳米复合膜的腐蚀形貌 Figure 10 Typical corrosion morphologies of the TiN/Ni nanocomposite films after polarization tests |

|

| 图 11 TiN/Ni纳米复合膜中的微孔或针孔缺陷 Figure 11 Microvoid or pinhole defects in the TiN/Ni nanocomposite films |

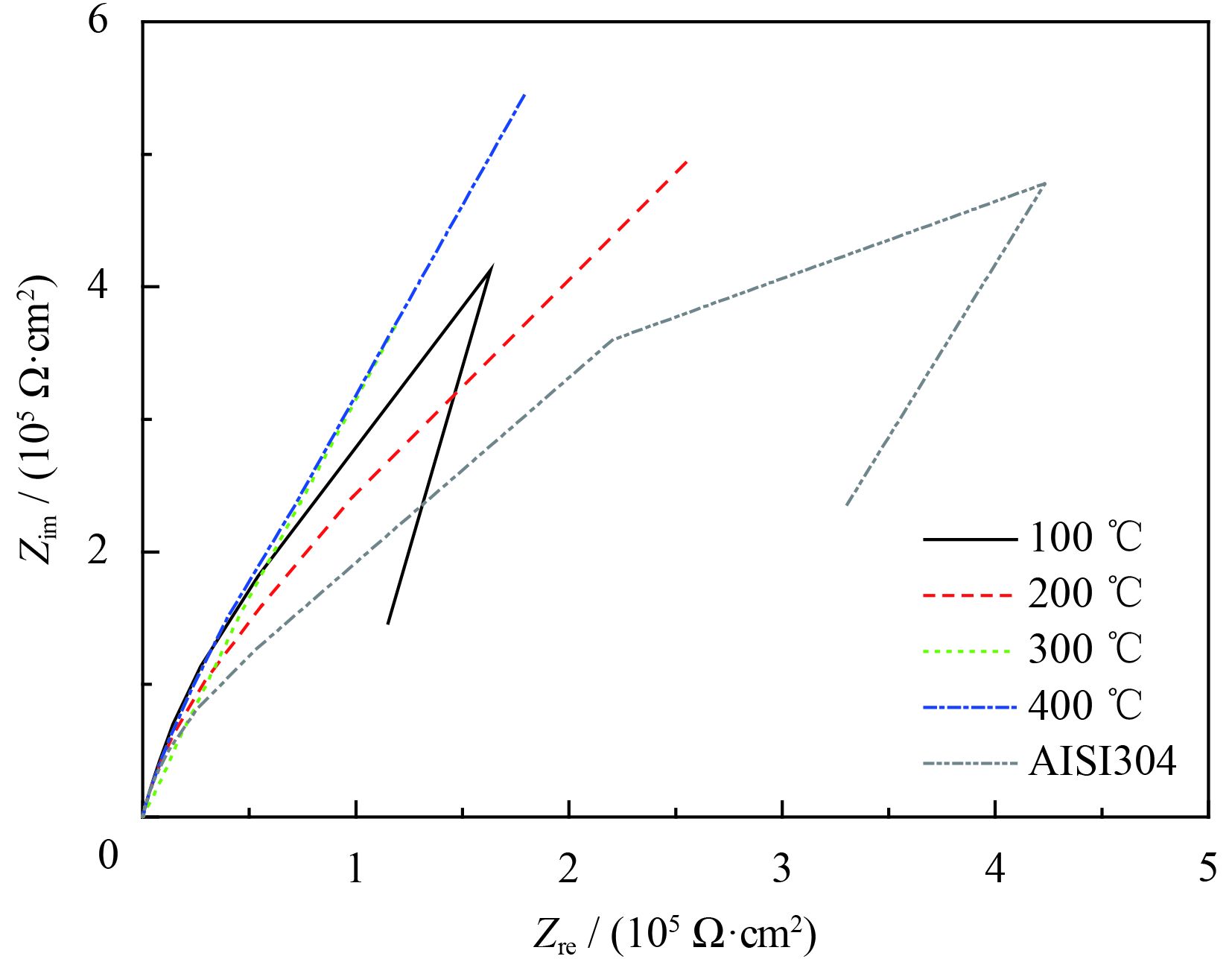

图12为不同基体温度下在304不锈钢表面沉积的TiN/Ni纳米复合膜在室温3.5%NaCl溶液中的电化学阻抗谱。由图12可见,TiN/Ni纳米复合膜阻抗谱的容抗弧曲率半径在基体温度200 ℃以下时较小,在300 ℃以上时较大。复合膜的EIS数据可用图13所示的等效电路R(Q(R(QR)))很好地拟合。该等效电路组元包括工作电极和参比电极之间的电解质溶液电阻Rs,复合膜的电容Cf和孔隙电阻Rpore,膜中孔隙底部的基体双电层电容Cdl和电荷转移电阻Rct。考虑到TiN/Ni纳米薄膜表面的非均匀性,这里用常相位角元件Qf和Qdl来代替Cf和Cdl,以便对EIS数据进行更好的模拟。Q的阻抗为:

式中,Y0为与频率无关的常数,ω为角频率,n为指数,

表3给出了TiN/Ni薄膜的EIS模拟结果,表中也列出了采用同样模型对基体不锈钢的EIS模拟结果。总体上看,薄膜的Qf-Y0(表示Qf的Y0)强烈地取决于沉积温度,Qf-Y0随温度增加快速下降。由于nf(膜的常相位角Qf对应的指数n)接近于1,因此,Qf-Y0≈Cf,表明这些薄膜具有极强的电容响应。同时,随温度增加,Rpore快速下降,这是由膜/基界面面积(即穿膜针孔的底部面积)随温度增加迅速下降引起的。从表3还可看出,在温度低于200 ℃时,电荷转移电阻Rct较小;而当温度超过300 ℃后,Rct明显增大,此时基体表面的腐蚀反应更不易进行。上述结果表明,较高温度沉积的复合膜具有更少的缺陷和更高的耐蚀性。

|

| 图 12 不同基体温度下TiN/Ni纳米复合膜的EIS曲线 Figure 12 EIS of the TiN/Ni nanocomposite films deposited under different substrate temperature |

|

| 图 13 EIS模拟等效电路 Figure 13 Equivalent circuit for fitting the EIS |

由图12和表3可见,所有复合膜的耐蚀性均明显优于304不锈钢基体,表明TiN/Ni复合膜可对基体提供良好的保护。可见,EIS与极化曲线测试结果相一致。

| Sample | Rs / (Ω·cm2) | Qf-Y0 / (μF·cm−2) | nf | Rpore / (104Ω·cm2) | Qdl-Y0 / (μF·cm−2) | ndl | Rct / (MΩ·cm2) |

| AISI 304 | 12.75 | 0.133 | 0.952 7 | 0.111 5 | 2.39 | 0.969 1 | 0.787 9 |

| 100 ℃ | 10.35 | 0.197 4 | 0.934 3 | 1.41 | 3.248 | 0.735 5 | 1.427 |

| 200 ℃ | 10.63 | 0.214 | 0.934 7 | 3.01 | 3.278 | 0.793 0 | 1.412 |

| 300 ℃ | 7.875 | 0.193 7 | 0.880 4 | 7.515 | 6.028 | 0.774 1 | 5.623 |

| 400 ℃ | 9.324 | 0.150 3 | 0.927 6 | 36.99 | 5.721 | 0.799 5 | 6.091 |

(1) 反应共溅射TiN/Ni纳米复合膜由fcc结构的TiN和Ni组成,其择优取向随温度增加由TiN(111)面转变为TiN(200)面。

(2) 随温度增加,TiN/Ni纳米复合膜平均晶粒尺寸和表面粗糙度先降低后增加;在200 ℃时,二者均为最小,分别为12.5 nm和2.3 nm。

(3) TiN/Ni纳米复合膜的界面结合力随温度增加先增大后下降,在300 ℃时达最大,约为36 N。

(4) TiN/Ni纳米复合膜具有优异的耐蚀性,其中300 ℃复合膜耐蚀性稍好些,较基体不锈钢提高1个数量级以上。随复合膜中Ni含量增加,TiN/Ni纳米复合膜的耐蚀性逐渐提高。

(5) 复合膜的腐蚀失效形式为局部薄膜脱落。金属Ni的加入并未改变TiN膜的腐蚀模式。针孔或孔洞等结构缺陷是磁控溅射TiN/Ni纳米复合膜腐蚀失效的根本原因。

| [1] | ZHANG S, WANG HL, ONG S, et al. Hard yet tough nanocomposite coatings-present status and future trends[J]. Plasma Processes & Polymers, 2010, 4(3): 219-228. |

| [2] | WO P C, MUNROE P R, JIANG Z T, et al. Enhancing toughness of CrN coatings by Ni addition for safety-critical applications[J]. Materials Science & Engineering A, 2014, 596(596): 264-274. |

| 点击浏览原文 | |

| [3] | IRIE M, OHARA H, NAKAYAMA A, et al. Deposition of Ni-TiN nano-composite films by cathodic arc ion-plating[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 1997, 121(1-4): 133-136. |

| 点击浏览原文 | |

| [4] | KARVÁNKOVÁ P, MÄNNLING HD, EGGS C, et al. Thermal stability of ZrN-Ni and CrN-Ni superhard nanocomposite coatings[J]. Surface & Coatings Technology, 2001, 146-147(9): 280-285. |

| 点击浏览原文 | |

| [5] | BELOV DS, BLINKOV IV, VOLKHONSKII AO. The effect of Cu and Ni on the nanostructure and properties of arc-PVD coatings based on titanium nitride[J]. Surface & Coatings Technology, 2014, 260: 186-197. |

| 点击浏览原文 | |

| [6] | CHENG WL, ZHOU ZF, SHUM PW, et al. Effect of Ni addition on the structure and properties of Cr-Ni-N coatings deposited by closed-field unbalanced magnetron sputtering ion plating[J]. Surface & Coatings Technology, 2013, 229(9): 84-89. |

| [7] | KUMAR M, MISHRA S, MITRA R. Effect of Ar:N2 ratio on structure and properties of Ni-TiN nanocomposite thin films processed by reactive RF/DC magnetron sputtering[J]. Surface & Coatings Technology, 2013, 228(9): 100-114. |

| [8] |

宋贵宏, 张晶晶, 杨肖平, 等. Cu含量对TiN-Cu纳米复合膜结构与性能的影响[J]. 材料科学与工艺, 2015, 23(1): 63-68.

SONG G H, ZHANG J J, YANG X P, et al. Influence of Cu content on structure and properties of TiN-Cu nanocomposite films[J]. Materials Science and Technology, 2015, 23(1): 63-68(in Chinese). |

| 点击浏览原文 | |

| [9] | LI W, LIU P, ZHAO S, et al. Microstructural evolution, mechanical properties and strengthening mechanism of TiN/Ni nanocomposite film[J]. Journal of Alloys and Compounds, 2017, 691: 159-164. |

| 点击浏览原文 | |

| [10] | MIŠINA M, MUSIL J, KADLEC S. Composite TiN-Ni thin films deposited by reactive magnetron sputter ion-plating[J]. Surface and Coatings Technology, 1998, 110(3): 168-172. |

| 点击浏览原文 | |

| [11] | KLEIN J C, HERCULES D M. Surface characterization of model Urushibara catalysts[J]. Journal of Catalysis, 1983, 82(2): 424-441. |

| 点击浏览原文 | |

| [12] | LEE D N. A model for development of orientation of vapor deposits[J]. Journal of Materials Science, 1989, 24(12): 4375-4378. |

| 点击浏览原文 | |

| [13] | PATSALAS P, CHARITIDIS C, LOGOTHETIDIS S. The effect of substrate temperature and biasing on the mechanical properties and structure of sputtered titanium nitride thin films[J]. Surface & Coatings Technology, 2000, 125(1-3): 335-340. |

| 点击浏览原文 | |

| [14] | MATTOX D M. Particle bombardment effects on thin-film deposition: a review[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1989, 7(3): 1105-1114. |

| [15] | RONG S Q, HE J, WANG H J, et al. Effects of bias voltage on the structure and mechanical properties of thick CrN coatings deposited by mid-frequency magnetron sputtering[J]. Plasma Science and Technology, 2009, 11(1): 38-41. |

| 点击浏览原文 | |

| [16] | MUSIL J. Physical and mechanical properties of hard nanocomposite films prepared by reactive magnetron sputtering[M]//Nanostructured Coatings. New York: Springer New York, 2006: 407-463. |

| [17] | SCHÖLLHORN C, OEHME M, BAUER M, et al. Coalescence of germanium islands on silicon[J]. Thin Solid Films, 1998, 336(1-2): 109-111. |

| 点击浏览原文 | |

| [18] | KUMAR M, MITRA R. Effect of substrate temperature and annealing on structure, stress and properties of reactively co-sputtered Ni-TiN nanocomposite thin films[J]. Thin Solid Films, 2017, 624: 70-82. |

| 点击浏览原文 | |

| [19] |

宋贵宏, 杜昊, 贺春林. 硬质与超硬涂层-结构、性能、制备与表征[M]. 北京: 化学工业出版社, 2007: 51.

SONG G H, DU H, HE C L. Hard and superhard coatings: microstructure, properties, preparation and characterization[M]. Beijing: Chemical Industry Press, 2007: 51 (in Chinese). |

| [20] | HE C L, ZHANG J L, MA G F, et al. Influence of bias voltage on structure, mechanical and corrosion properties of reactively sputtered nanocrystalline TiN films[J]. Journal of Iron and Steel Research(International), 2017, 24(12): 1223-1230. |

| 点击浏览原文 | |

| [21] | HE C L, ZHANG J L, WANG J M, et al. Effect of structural defects on corrosion initiation of TiN nanocrystalline films[J]. Applied Surface Science, 2013, 276(5): 667-671. |

| 点击浏览原文 | |

| [22] | UCHIDA H, YAMASHITA M. Pinhole defect evaluation of TiN films prepared by dry coating process[J]. Vacuum, 2000, 59(1): 321-329. |

| 点击浏览原文 | |

| [23] | GRIPS VKW, BARSHILIA HC, SELVI VE, et al. Electrochemical behavior of single layer CrN, TiN, TiAlN coatings and nanolayered TiAlN/CrN multilayer coatings prepared by reactive direct current magnetron sputtering[J]. Thin Solid Films, 2006, 514(1-2): 204-211. |

| 点击浏览原文 |