钛合金由于具有比重小、强度高、耐腐蚀性强等特点,而被广泛用于航空发动机风扇、压气机轮盘和叶片等重要结构部件。疲劳是这些部件在服役期间的主要失效形式之一[1-2],因此如何提高钛合金的抗疲劳性能,延长其服役寿命,提高其工作可靠性,对于进一步发挥其应用潜力具有现实意义。

激光喷丸强化(Laser shot peening, LSP)是一种新型的金属表面改性技术,其原理是利用高功率、短脉冲的强激光诱导产生的冲击波作用于金属材料表面,使材料表面产生塑性变形,调控金属表面残余应力状态,改善金属材料表面质量[3-5],因而激光冲击波的传递过程直接影响到激光喷丸的作用效果。近年来,国内外学者针对激光喷丸调控钛合金表面残余应力、激光诱导冲击波在材料中的传播特性和残余应力场分布进行了较为广泛的研究。X C Zhang等人[6]采用不同冲击次数对Ti-6Al-4V合金进行激光冲击处理,分析了不同激光喷丸次数对残余应力的影响,并通过疲劳实验研究不同处理次数对疲劳强度的影响,结果表明冲击次数从1增加至2次后,疲劳强度提高幅度由22.2%增大至41.7%,说明通过增大冲击次数引入更大残余压应力可以进一步提高材料的疲劳强度。李媛[7]等采用4 J和5 J两种不同激光喷丸能量对CT钛合金试样进行处理,研究结果表明能量大的激光喷丸参数产生的残余压应力大,对裂纹萌生的抑制作用更明显。洪昕,李志勇[8-10]等采集了高压冲击波在铝靶中的传播过程数据,研究发现冲击波衰减过程符合指数形式。于水生[11-12]以镁合金为研究对象,分析了激光冲击波在材料中的平均传播速度和衰减规律,并探讨了约束层对激光冲击波的压力的影响,发现有约束层时激光冲击波压力是无约束层时的8倍左右。胡永祥[13-14]模拟了在三维状态下激光单次和多次冲击下材料内部的残余应力场分布。这些研究对于分析钛合金激光喷丸强化效果非常有益,但是目前的研究主要探讨了单次激光冲击波的衰减规律和不同参数下激光喷丸强化的残余应力场分布,并没有研究多次激光喷丸过程中冲击波的衰减规律,对于随着冲击次数的增加,激光喷丸强化效果改善的原因也未进行探讨。

文中以TC4钛合金为研究对象,采用ABAQUS数值软件建立三维有限元仿真模型,模拟了不同激光喷丸作用参数诱导冲击波的传播过程,分析了高应变率效应对激光冲击衰减的影响,研究了多次激光喷丸作用后残余应力场达到饱和状态的机理,在此基础上,通过仿真及试验方法探讨了利用残余应力饱和现象获得TC4钛合金均匀表面残余应力的方法。

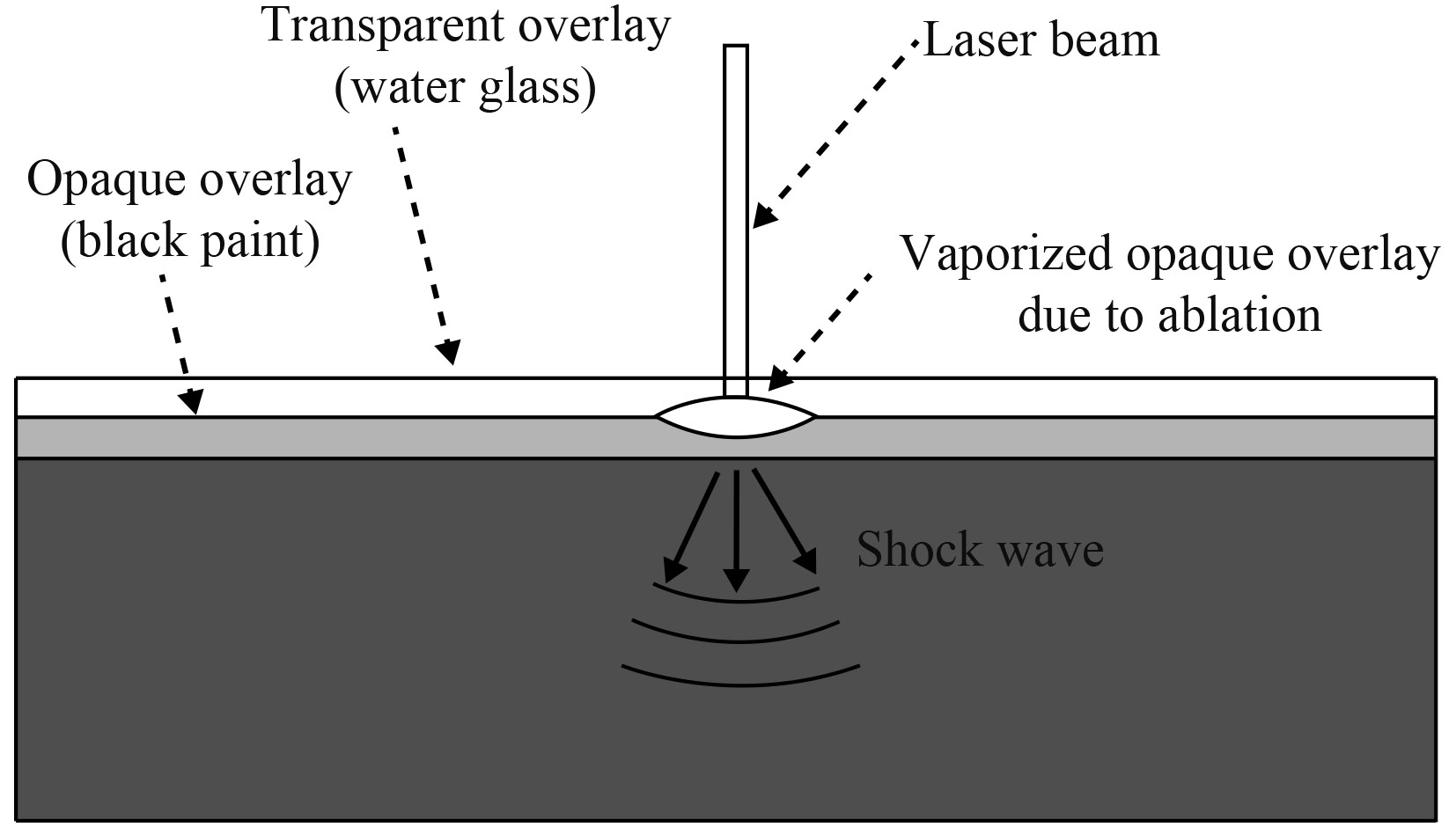

1 理论分析激光喷丸原理如图1所示。首先在金属表面涂覆吸收层(黑漆、铝箔等),利用高峰值功率密度、短脉冲激光辐射金属表面,涂覆层吸收激光能量汽化蒸发,产生等离子体,该等离子体迅速向外膨胀,等离子体气压迅速上升,产生高压冲击波,由于受到约束层(通常为水,K9玻璃)的约束,冲击波作用于金属表面并向内部传播。当冲击波作用于材料表层时,材料主要经历3个阶段,当初始冲击波压力小于材料动态屈服极限,材料发生弹性变形,冲击波以弹性前驱波的形式向材料内部传递。随着加载时间的增加,冲击波压力达到峰值,超过材料动态屈服极限,材料发生塑性变形,产生塑性加载波。因而在冲击波作用过程中,材料内部存在弹塑性双波结构。

|

| 图 1 激光喷丸原理示意图 Figure 1 Schematic diagram of laser shock peening |

随着弹塑性波在材料内部作用与传递,激光冲击波能量逐步衰减。因而弹塑性波的传播过程将直接影响激光冲击波压力的衰减,进而影响激光喷丸的塑性变形层深度、残余应力状态。

激光冲击波在作用过程中可假设为一维平面应变波,该状态下,其参量特征的控制方程包括:质量守恒方程、动量守恒方程、材料本构关系,在Lagrange坐标下可分别表示为:

式中:v为质点速度,z,t为位置与时间,ε为应变,

代入速度公式

由上述公式可知,激光冲击波传递过程中的弹塑性波波速与其所产生的应力应变相关。

一维应变状态下,介质处于三维应力,一维应变状态,弹性阶段应力应变遵循Hook定律。一维应变状态下,

式中:E为弹性模量;υ为泊松比;K=

随着激光冲击波压力的增大,材料进入塑性变形阶段。由于激光喷丸作用过程具有在短暂时间尺度上发生载荷显著变化的特点,具有很强的应变率效应,会对塑性变形过程产生显著影响。目前对激光喷丸过程的高应变率效应下的塑性应力应变关系一般通过Johnson-Cook本构模型进行描述:

式中:

对式(3)求导,可得:

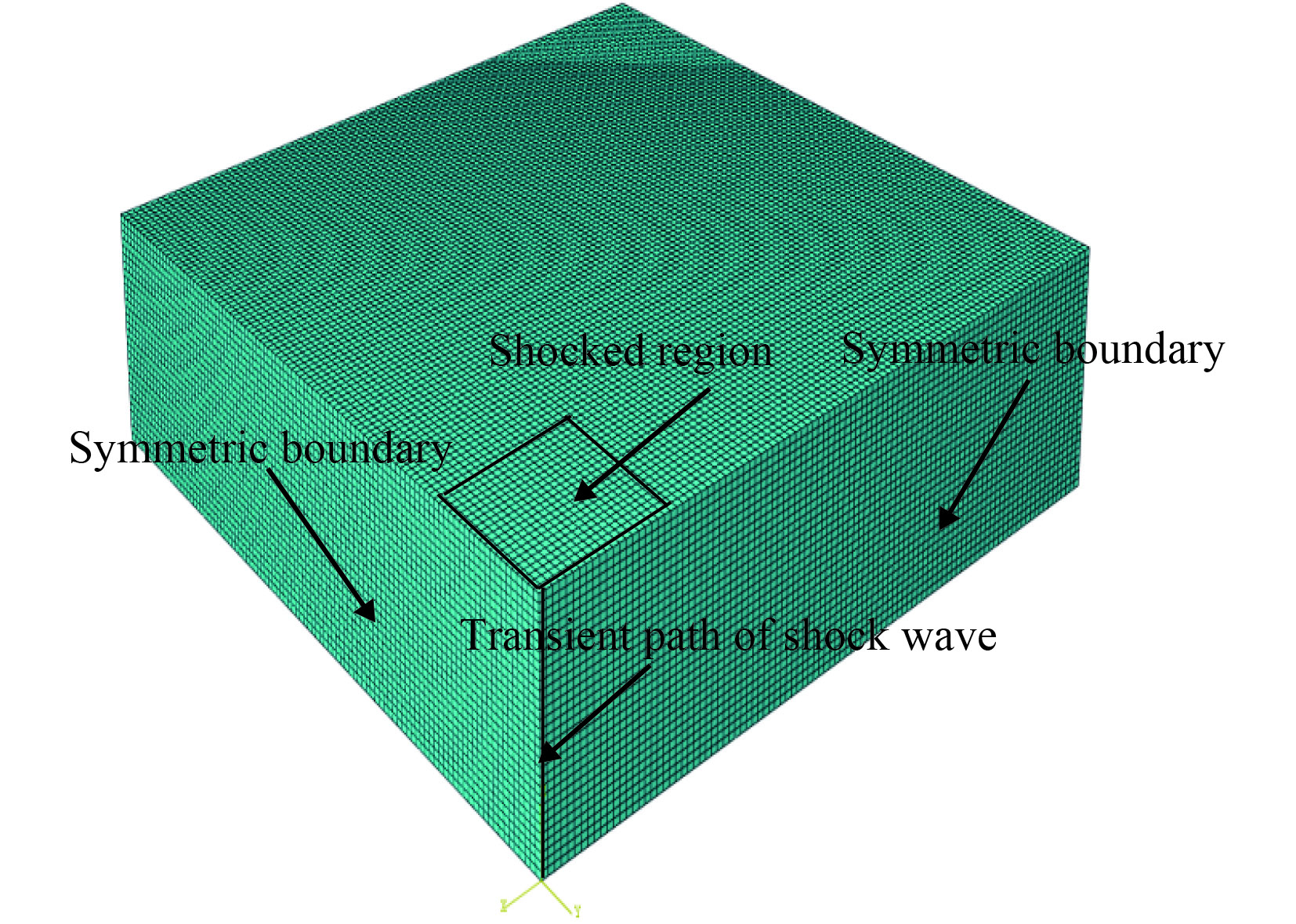

激光喷丸TC4钛合金有限元模型如图2所示,通过有限元软件ABAQUS建立1/4有限元模型,模型尺寸为30 mm×30 mm×1.5 mm,网格尺寸为0.1 mm×0.1 mm×0.1 mm,采用C3D8R网格类型对模型进行划分,划分完成后模型网格数量为512 000个。激光喷丸模拟过程中,采用方形光斑进行模拟,光斑尺寸为2.5 mm×2.5 mm。在模型底部施加全约束,两侧加载对称边界条件,同时在喷丸区域中心设置路径,间隔10 ns提取一次激光喷丸处理过程中冲击波的传递数据。

|

| 图 2 划分网格后的三维有限元模型 Figure 2 Three dimensional finite element model |

仿真过程中通过式(3)所示的Johnson-Cook本构模型对激光喷丸过程的高应变率效应进行描述。所采用的TC4钛合金的力学性能参数及Johnson-Cook本构模型的参数如表1所示[16]:

| Material | ρ / (kg·m−3) | v | E / GPa | A / MPa | B / MPa | n | C |

| TC4 | 4 500 | 0.342 | 1.10 | 950.228 | 603.382 5 | 0.199 2 | 0.019 8 |

激光喷丸过程中采用的冲击波压力按照Fabbro的模型公式进行计算,具体形式可表示为[17]:

式中σm为冲击波峰值压力,I0为激光功率密度,α为激光与靶材的相互作用效率。通常α=0.2~0.5。Z为靶材和水约束层之间的冲击波声阻抗:

|

| 图 3 激光冲击波压力时程曲线 Figure 3 Pressure-time history curves of laser shock wave |

试验材料采用TC4钛合金,利用线切割将其加工成30 mm×30 mm×1.5 mm的试样,用200~1 000号砂纸逐步对试样表面进行打磨,用乙醇清洗并风干。试验过程中采用铝箔作为能量吸收层,其尺寸为6 mm×6 mm×150 μm,约束层采用K9玻璃,厚度为4 mm。

激光喷丸实验采用Nd:YAG型脉冲激光器,脉冲激光密度为3.02 GW/cm2,激光喷丸光斑边长为2.5 mm,激光波长为1 064 nm,脉冲宽度10 ns。采用上述功率密度的脉冲激光分别对试样分别进行单光斑和多光斑处理。单光斑处理过程中,控制冲击次数,分别对试样进行1~5次的不同次数处理;多光斑处理过程中,控制光斑搭接率,搭接率为0、33%和50%。

激光喷丸处理完后,采用X350A型X射线残余应力测定仪测试试样处理区域表面残余应力,对单光斑处理的试样中心残余应力进行测试,多光斑处理试样测试搭接区域和非搭接区域的残余应力。测试过程采用侧倾定Ψ法,定峰方法为交相关法,X射线管电压为22 KV,管电流为6 mA,钴靶Kα特征辐射,准直管直径=2 mm,阶梯扫描步进角 0.05°,时间常数1 s,侧倾角 Χ分别取 0°、25°、35°和45°,应力常数K=−180 MPa/(°),扫描起始角和终止角为137°和144°,2θ扫描步距为0.1°,衍射晶面(211)。

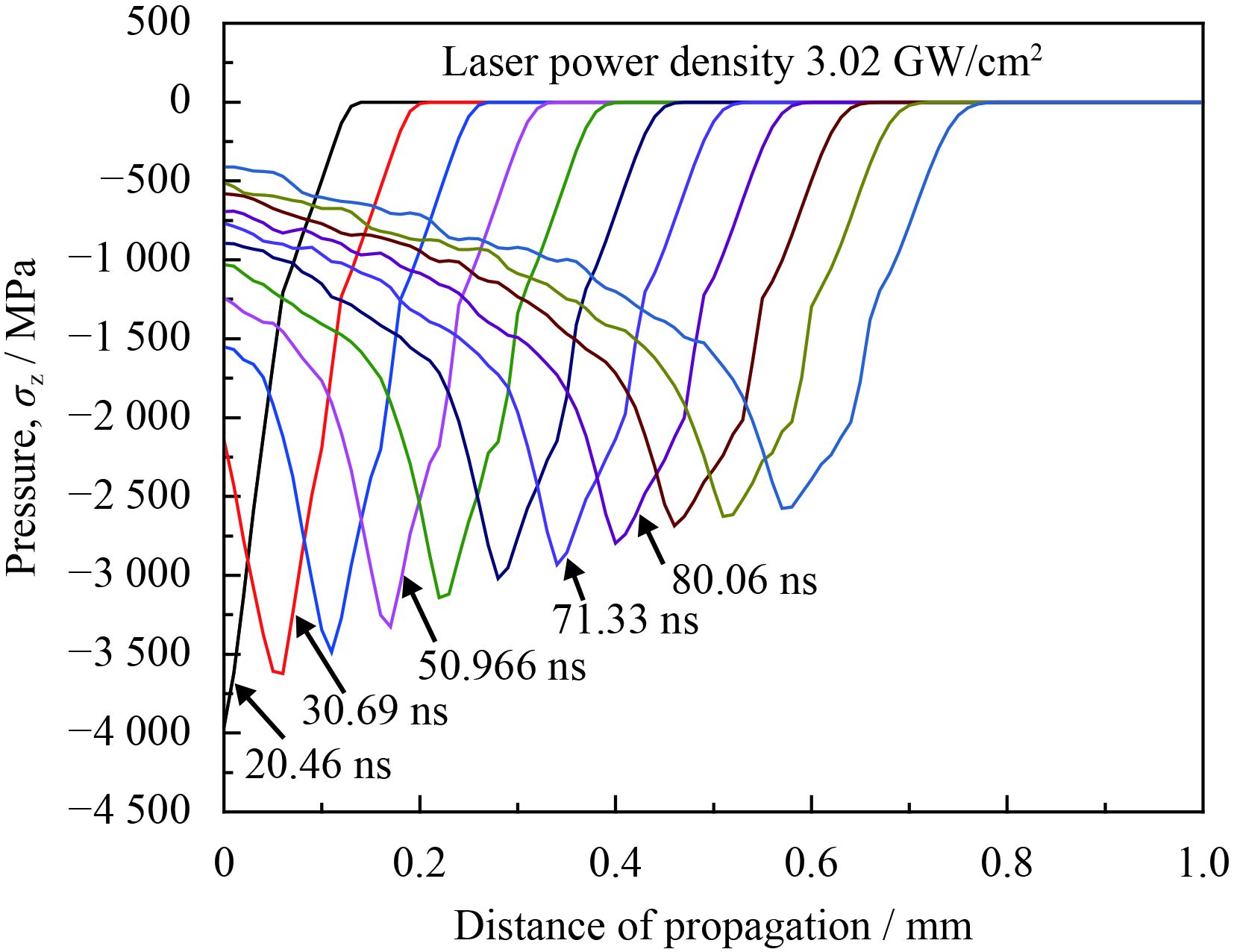

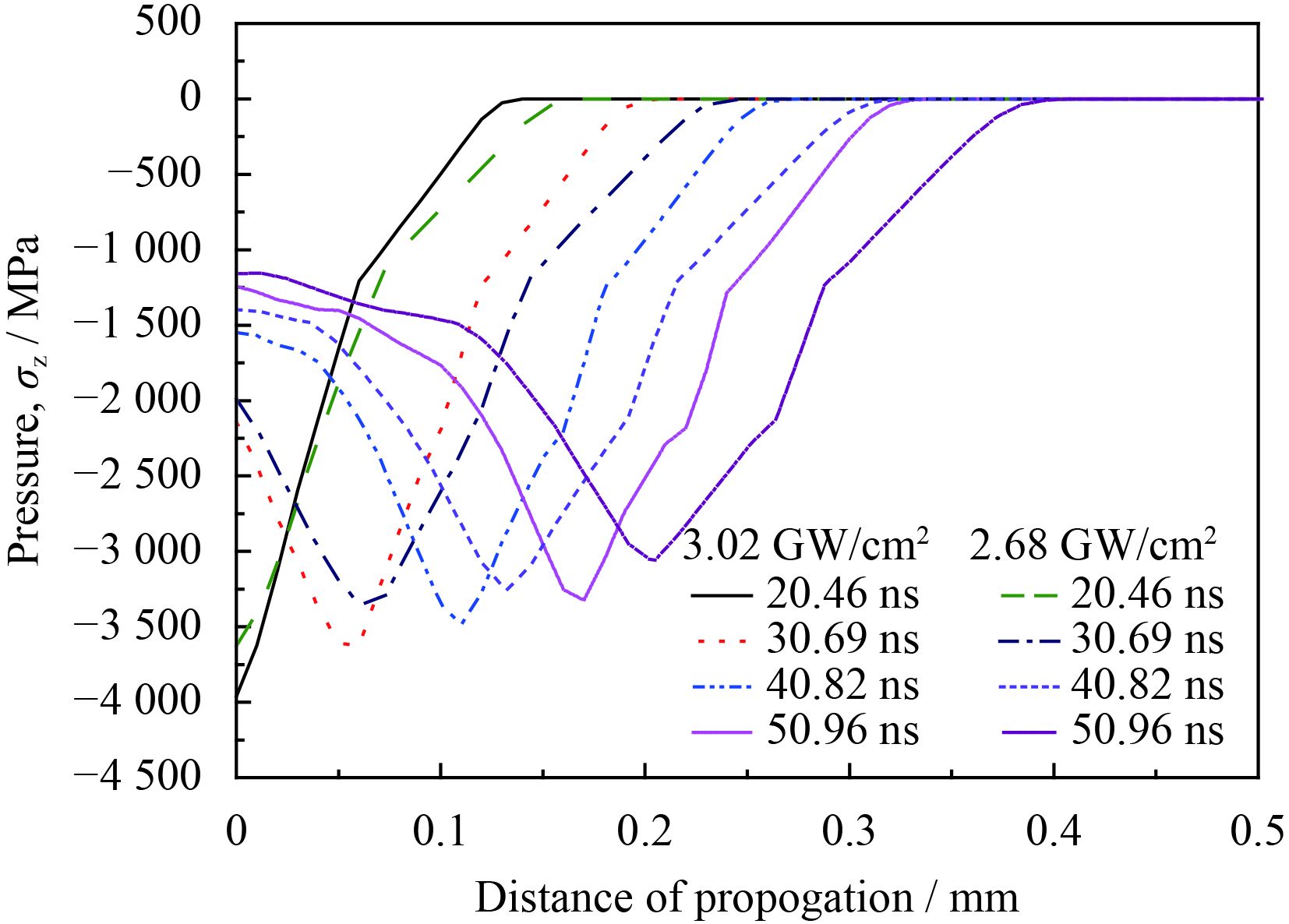

3 结果分析与讨论 3.1 激光冲击波传播特性与衰减规律图4为功率密度3.02 GW/cm2诱导的激光冲击波随着传播距离的变化趋势。由图3可知,激光冲击波压力在20 ns时达到峰值,与之相对应的,在冲击波传递过程中,当作用时间为20.46 ns时,第一个波峰出现在0 mm处,冲击波压力为3 962 MPa。随着冲击波向材料内部逐渐传递,在30.69、50.966、71.33和80.06 ns时,冲击波压力逐步衰减为3 622、3 325、3 020和2 931 MPa,峰值对应的位置分别为0.04、0.17、0.34和0.39 mm。可以看出,相同的时间间隔内,冲击波压力差值逐渐减小,即冲击波的衰减速度由快变慢,并且波峰对应位置之间的间隔逐渐变大,即在相同时间内,冲击波的传递距离在逐渐增大,这表明随着冲击波的传递,冲击波的波速在逐步增加。

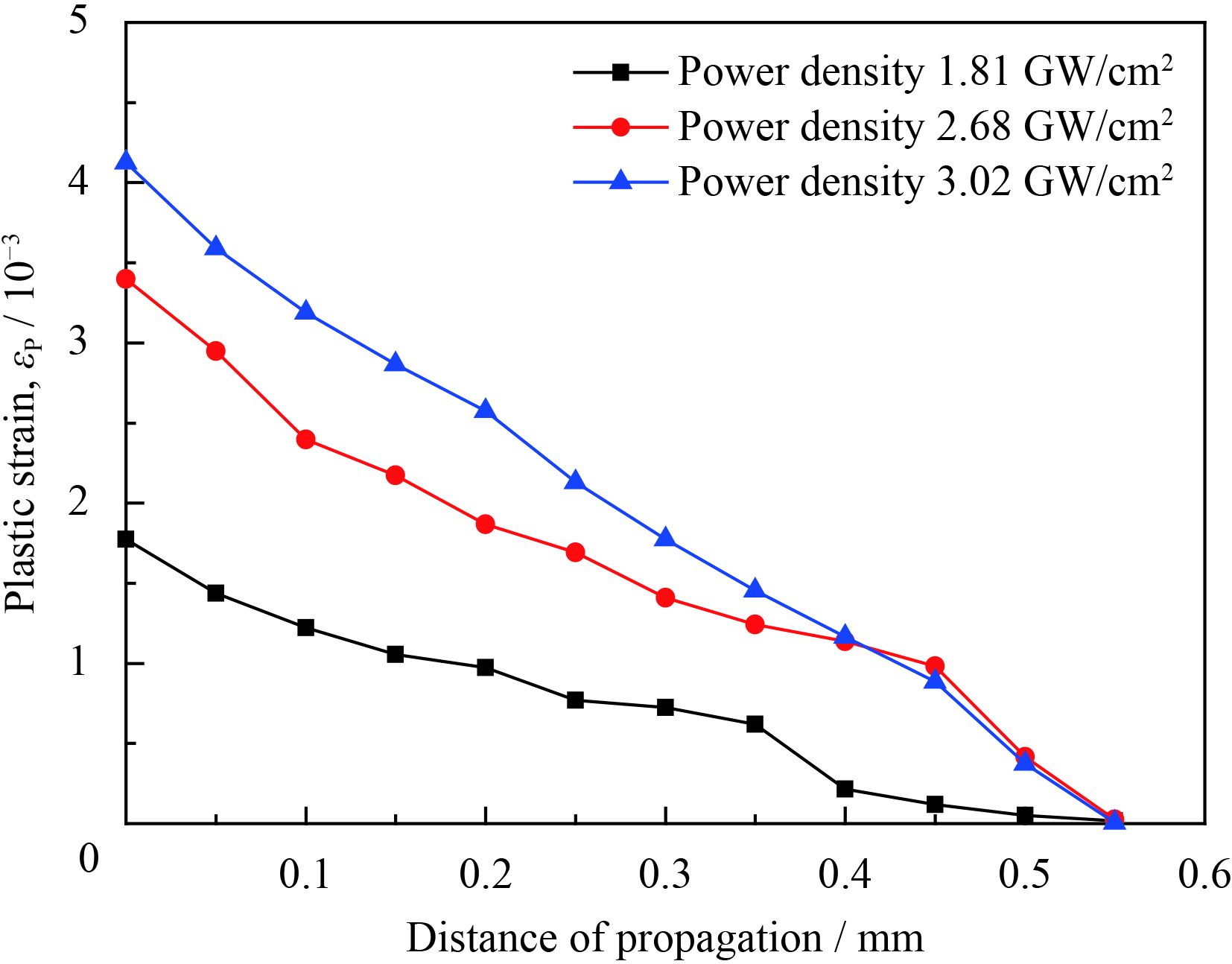

图5为不同功率密度下塑性应变随着传播距离的变化规律,在激光喷丸冲击波加载的初始阶段,产生的塑性应变最大,随着冲击波传递与衰减,塑性应变逐渐减小。由仿真结果可知,冲击波传播过程中的波速变化与塑性应变变化是相关联的,即塑性应变逐渐减小,冲击波波速逐渐增加,这与塑性波波速的理论分析结果相一致。而随着塑性应变逐渐减小,使得冲击波能量衰减变慢,从而冲击波传播速度随之增加,这也是激光冲击波压力在初期衰减较快,随后逐渐放缓的原因。

|

| 图 4 3.02 GW/cm2功率密度下加载冲击波传播过程 Figure 4 Transient process of laser shock wave under the laser power density of 3.02 GW/cm2 |

|

| 图 5 不同激光功率密度下塑性应变过程 Figure 5 Plastic strain process under different laser power density |

图6是2.68 GW/cm2和3.02 GW/cm2两种功率密度下冲击波的衰减过程,对比两种功率密度下的塑性应变过程可知,不同功率密度下,冲击波压力衰减过程均存在先快后慢及波峰逐渐展宽的现象,且在相同时间段内,2.68 GW/cm2激光功率密度下波峰宽度大于3.02 GW/cm2所产生的波峰宽度。这表明了不同激光功率密度产生的冲击波衰减过程不相同,功率密度小的激光冲击波产生的塑性应变相对较小,塑性波传递速度较快,冲击波压力的衰减速度较慢。

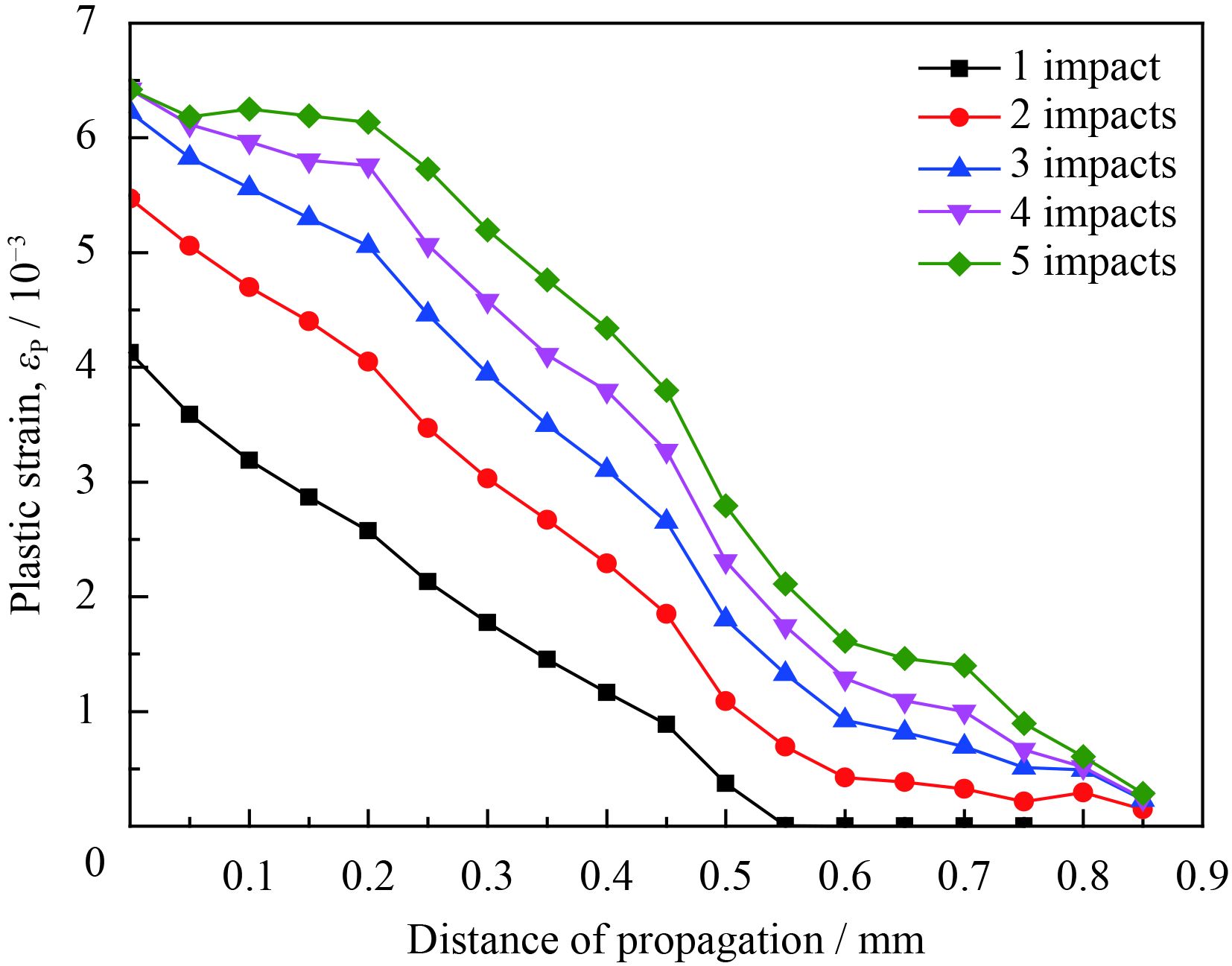

图7为3.02 GW/cm2功率密度下1~5次激光喷丸作用的塑性应变过程,图8为3.02 GW/cm2功率密度下1~3次作用过程中的激光冲击波衰减变化规律。图7所示的塑性应变可以看出,当采用相同的激光作用参数时,2~5次作用过程中仍有塑性应变产生。结合传统的弹塑性理论进行分析,当采用加载过程的条件完全相同时,二次加载过程作用完成后,将会回到第一次冲击末的状态,不会产生新的塑性应变。但这与多次激光喷丸作用后塑性应变增加是不相符的,这主要是受激光喷丸中高应变率效应的影响。

|

| 图 6 不同功率密度加载冲击波的传播过程 Figure 6 Transient process of laser shock wave under different laser power density |

|

| 图 7 不同作用次数下塑性应变过程 Figure 7 Plastic strain process under different laser impact times |

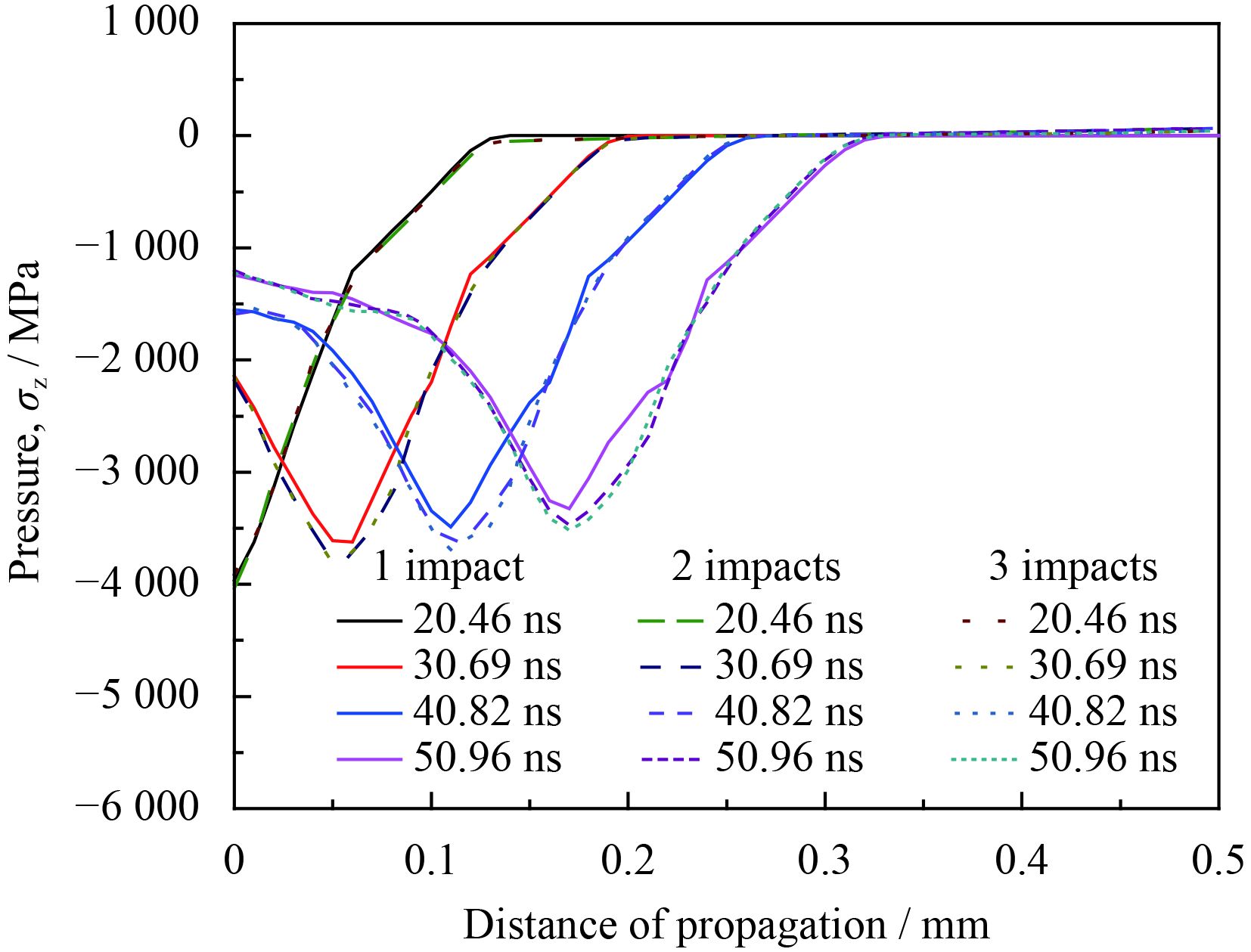

由图8可以看出,3次加载过程中,冲击波压力均在20.46 ns时达到峰值。随着传播时间增至30.69 ns,1次过程压力衰减至3 622 MPa,2、3次过程衰减至3 790和3 816 MPa,40.82 ns时,3次作用过程分别衰减至3 487、3 633和3 688 MPa,至50.96 ns时,3次作用过程中的压力分别为3 325、3 473和3 512 MPa。由激光喷丸过程中塑性波传递规律可知,塑性波波速与所产生的塑性应变大小成反比,在连续冲击的初始阶段,冲击波峰值压力完全相同,塑性应变相比1次过程较小或基本不产生塑性应变,因而在初始阶段塑性波波速较大,冲击波能量衰减变慢,后续阶段在相同位置处,2、3次过程中的冲击波压力大于1次过程中的冲击波压力,从而可以产生新的塑性变形。这表明了受激光喷丸过程中高应变率效应的影响,随着作用次数的增加,衰减速率逐渐减缓,产生新的塑性变形。

|

| 图 8 不同次数加载冲击波的传播过程 Figure 8 Transient process of laser shock wave under different laser impact times |

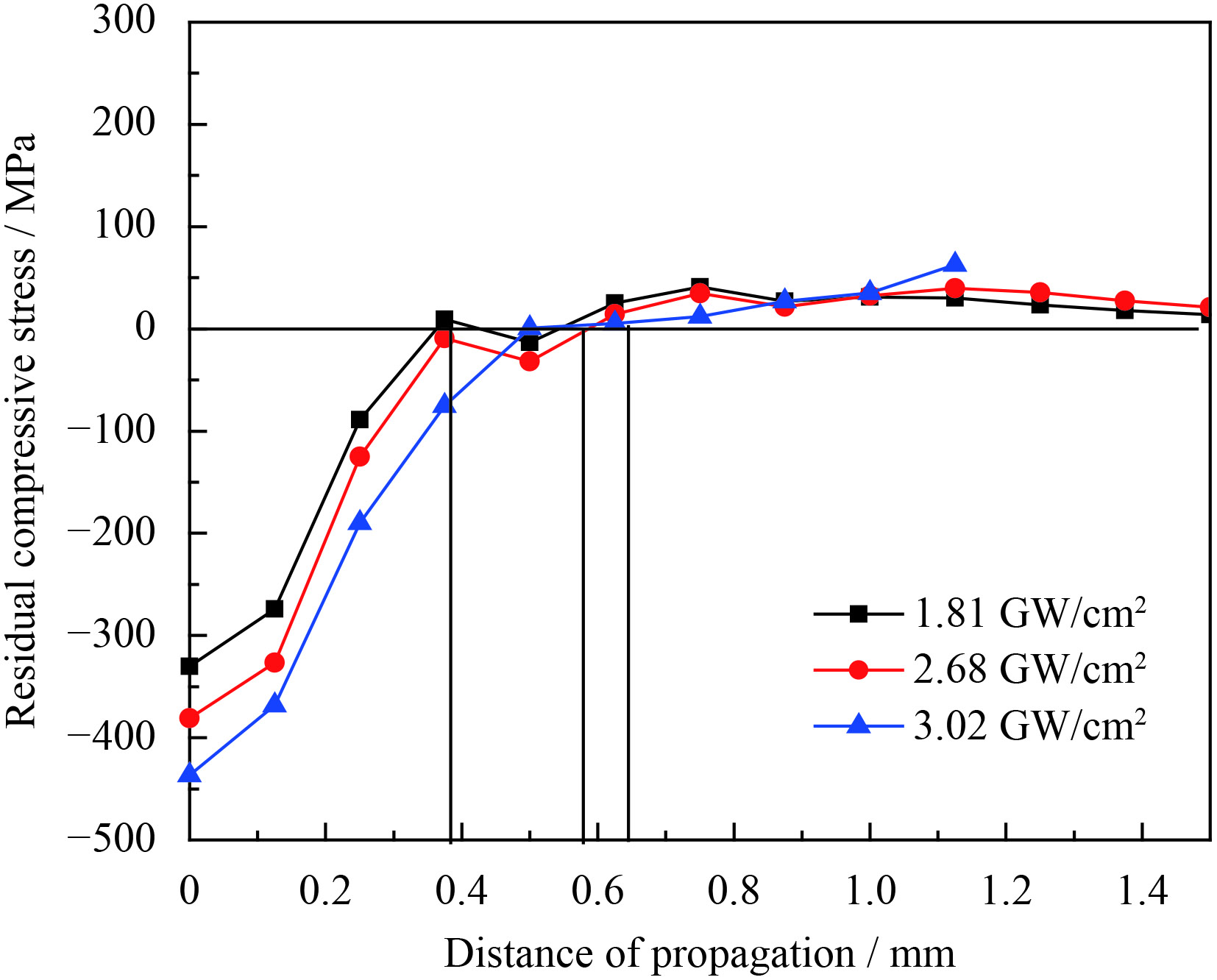

激光冲击波的衰减规律直接影响激光喷丸的作用效果,受激光喷丸过程中高应变率效应的影响,不同参数及不同次数激光喷丸作用过程中冲击波呈现不同的衰减规律。图9为经过1.81、2.68和3.02 GW/cm2这3种激光功率密度处理后深度方向残余应力的变化趋势图,图10为3.02 GW/cm2功率密度下不同冲击次数试样表面残余应力实验与仿真结果对比。

从图9可以看出,随着激光功率密度的增加,喷丸处理后表面残余应力及影响深度都在逐渐增大。3种激光功率密度处理后表面残余压应力分别为−330、−380和−436 MPa,影响深度从0.38 mm增至0.64 mm。

由图10可知,随着作用次数的增加,表面残余压应力及影响深度在逐渐增加,但增幅在逐渐减小。试验结果与仿真结果所呈现的规律相似,数值接近。不同次数激光喷丸作用后残余应力的变化趋势与激光冲击波的衰减规律相似,当次数由1次变为2次,表面残余压应力增幅达到150 MPa,作用效果增加最为明显;从2次增至3次时,残余压应力增幅减为100 MPa左右;4次作用完之后,表面残余压应力增幅仅为20 MPa左右,5次表面残余压应力与4次基本相同。从上述结果可知,3次之后残余压应力增加很小,作用效果基本不再变化,此时即可判定激光喷丸作用效果在达到3~4次后达到饱和。

|

| 图 9 不同功率密度激光喷丸残余应力场 Figure 9 Residual stress field of laser peening with different power density |

|

| 图 10 3.02 GW/cm2功率密度下不同次数激光喷丸表面残余应力 Figure 10 Residual stress field with different impact times under the laser power density of 3.02 GW/cm2 |

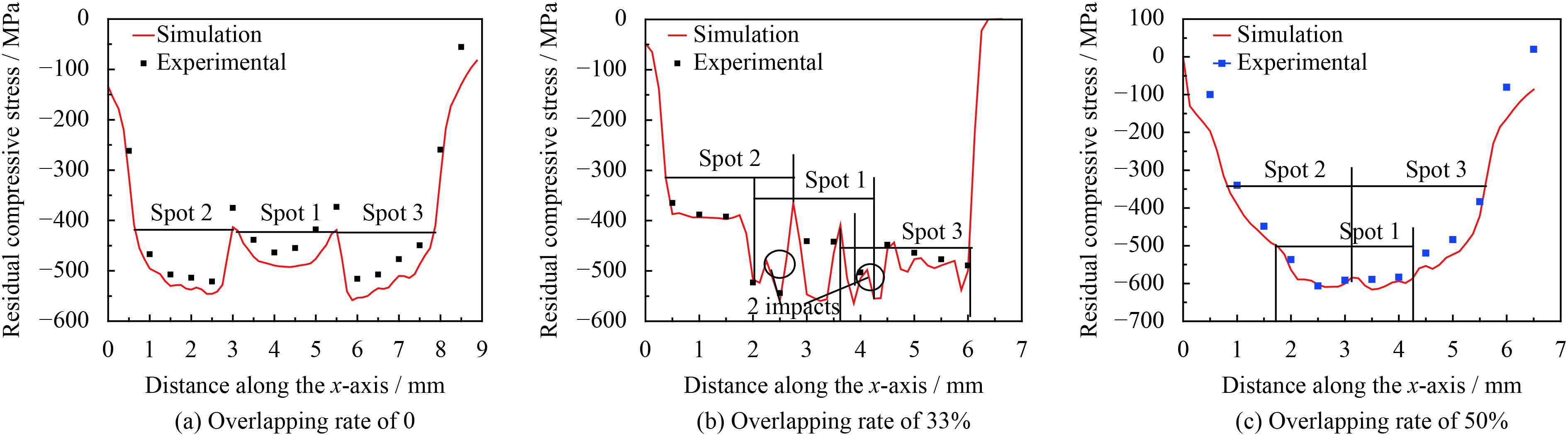

由于单光斑激光喷丸作用面积很小,因而在需大面积激光喷丸处理时,需对激光喷丸光斑进行合理排列,从而使激光喷丸处理后表面残余应力分布相对均匀。图11(a)~(c)为不同搭接率下表面残余应力实验与仿真结果对比图,作用顺序为图中所示Spot 1-Spot 2-Spot 3。

从图11的残余应力实验及仿真结果对比可以看出,搭接率为0时,光斑相邻的边界处会出现残余应力分布不均的现象,随着搭接率的增加,这种不均匀趋势逐渐减小,在搭接率为50%的情况下,可以看出在中心搭接区域的残余应力的分布相对平滑,基本呈现出均匀分布的趋势。采用不同的搭接率的激光喷丸处理方式,其实质是在相同区域增加处理次数。这主要是由于单光斑作用完成后,在光斑边缘处,残余压应力值有变小的趋势,且除了在处理区域产生残余压应力,在其相邻区域也会有残余压应力产生。因而,当搭接率为0时,当光斑1作用完成后,在光斑边缘区域残余压应力逐渐减小,并在光斑2及光斑3区域会产生残余压应力,这就使得光斑2及光斑3区域的初始条件与光斑1不同,在后续激光喷丸处理完后,产生激光喷丸处理产生的残余压应力大于光斑1区域的残余压应力,造成了残余压应力分布不均匀的现象。当搭接率为33%时,第2个光斑与第1个光斑和第3个光斑在边缘位置重叠,则在搭接区域的处理次数为2次,而在中心非搭接区域的处理次数为1次,冲击次数的不同以及光斑作用边缘残余压应力变小造成了残余压应力的分布不均匀,在搭接与非搭接区域边缘压应力较小,其他区域压应力较大,从而使得材料表面残余压应力不一致,产生震荡现象。

|

| 图 11 3.02 GW/cm2功率密度下不同搭接率下激光喷丸表面残余应力分布趋势 Figure 11 Surface residual stress distributed trend with different overlapping rate under the laser power density of 3.02 GW/cm2 |

当搭接率达到50%时,第2个光斑分别与第1个光斑和第2个光斑重叠,则第2个光斑均为重叠区域,在重叠区域内均能处理2次,结合单光斑多次激光喷丸处理结果分析可知,处理次数由1次增至2次时,处理效果优化最为明显,达到3次时,处理效果基本达到饱和,利用该效应,当搭接率达到50%以上时,搭接区域冲击次数达到2次以上,可使处理区域的残余压应力分布趋势更加均匀平滑。对于激光喷丸成形与校形,利用该效应可确定处理后的最大残余压应力分布区间,从而确定激光喷丸处理的成形量与校形量。

4 结 论(1) 高应变率效应对激光喷丸过程中塑性波传递速度具有显著的影响,塑性波的传播速度与产生塑性应变呈反比关系,塑性应变越大,塑性波波速越小。

(2) 通过有限元方法模拟了激光喷丸冲击波得传播过程,结果与理论分析相一致;功率密度越大,初始产生的塑性应变越大,塑性波传递速度越小,冲击波压力幅值衰减越快。

(3) 相同功率密度下,随着喷丸次数的增加,产生的塑性应变减小,能量衰减变慢,作用效果得到优化,残余压应力增加,次数增至3~4次时,冲击波衰减过程基本相同,激光喷丸处理效果达到饱和,残余压应力不再增加。

(4) 对于多光斑激光喷丸处理过程,当搭接率超过50%,使搭接区域的作用次数达到3次及以上,即可利用多次激光喷丸处理的饱和效应获得相对均匀的残余应力场。

| [1] | LEI C S C, DAVIS A, LEE E W. Effect of BSTOA and mill anneal on the mechanical properties of Ti6Al4V casting[J]. Advanced Materials & Processes, 2000(2): 75-80. |

| [2] | ZHANG G M, YU C, SHI R C, et al. Experimental study on the milling of thin parts of titanium alloy(TC4)[J]. Journal of Materials Processing Technology, 2003, 138: 489-493. |

| 点击浏览原文 | |

| [3] | LIM H, KIM P, JEONG H, et al. Enhancement of abrasion and corrosion resistance of duplex stainless steel by laser shock peening[J]. Journal of Material Processing Technology, 2012, 212(6): 1347-1354. |

| 点击浏览原文 | |

| [4] | BERTHE L, FABBRO R, PEYRE P, et al. Shock waves from a water confined laser-generated plasma[J]. Journal of Applied Physics, 1997, 82: 2826-32. |

| 点击浏览原文 | |

| [5] | PEYER P, FABBRO R. Laser shock processing: a review of the physics and applications [J]. Optical and Quantum Electronics, 1995; 27: 1213-29. |

| 点击浏览原文 | |

| [6] | ZHANG X C, ZHANG Y K, LU J Z, et al. Improvement of fatigue life of Ti-6Al-4V alloy by laser shock peening[J]. Materials Science & Engineering A, 2010, 527: 3411-415. |

| 点击浏览原文 | |

| [7] |

李媛, 何卫锋, 周舟. 变参数激光冲击TC17钛合金疲劳裂纹扩展特性[J]. 激光与红外, 2017, 47(10): 1228-1233.

LI Y, HE W F, ZHOU Z. Fatigue crack propagation property of TC17 titanium alloy by laser shock peening[J]. Laser & Infrared, 2017, 47(10): 1228-1233. |

| 点击浏览原文 | |

| [8] |

洪昕, 王声波, 郭大浩, 等. 激光冲击波在铝靶中衰减特性研究[J]. 量子电子学报, 1998, 15(5): 474-478.

HONG X, WANG S B, GUO D H, et al. Research on the attenuation property of laser-induced shock wave propagation in aluminum[J]. Chinese Journal of electronics, 1998, 15(5): 474-478 (in Chinese). |

| 点击浏览原文 | |

| [9] |

洪昕, 王声波, 郭大浩, 等. 强激光驱动高压冲击波特性研究[J]. 中国激光, 1998, 25(8): 743-747.

HONG X, WANG S B, GUO D H, et al. Study of the properties of the shock wave induced by high-power laser[J]. Chinese Journal of Lasers, 1998, 25(8): 743-747 (in Chinese). |

| 点击浏览原文 | |

| [10] |

李志勇, 朱文辉, 程经毅, 等. 实验研究脉冲强激光在铝靶中诱导的冲击波[J]. 中国激光, 1997, 24(3): 259-262.

LI Z Y, ZHU W H, CHENG J Y, et al. Experimental study of high-power pulsed laser induced shock waves in aluminum targets[J]. Chinese Journal of Lasers, 1997, 24(3): 259-262 (in Chinese). |

| 点击浏览原文 | |

| [11] |

张永康, 于水生, 姚红兵, 等. 强脉冲激光在AZ31B镁合金中诱导冲击波的实验研究[J]. 物理学报, 2010, 59(8): 5602-5604.

ZHANG Y K, YU S S, YAO H B, et al. Experimental study of shock waves induced by high power pulsed laser in AZ31B magnesium ally[J]. Acta Physica Sinica, 2010, 59(8): 5602-5604 (in Chinese). |

| 点击浏览原文 | |

| [12] |

于水生, 姚红兵, 王飞, 等. 作用参数对镁合金中强激光诱导冲击波的影响[J]. 中国激光, 2010, 37(5): 1386-1890.

YU S S, YAO H B, WANG F, et al. Influence of interaction parameters on high power laser induced shockwave in magnesium alloy[J]. Chinese Journal of Lasers, 2010, 37(5): 1386-1890 (in Chinese). |

| 点击浏览原文 | |

| [13] |

胡永祥, 姚振强, 胡俊. 激光冲击强化残余应力场的数值仿真模拟分析[J]. 中国激光, 2006, 33(6): 846-851.

HU Y X, YAO Z Q, HU J. Numerical simulation of residual stress field for laser shock processing[J]. Chinese Journal of Lasers, 2006, 33(6): 846-851. |

| 点击浏览原文 | |

| [14] | HU Y X, YAO Z Q, HU J. 3-D FEM simulation of laser shock processing [J]. Surface & Coating Technology, 2006, 201: 1426-35. |

| [15] |

王礼立. 应力波基础[M]. 北京: 国防工业出版社, 2005.

WANG L L. Foundation of shock waves[M]. Beijing: National Defense Industry Press, 2005 (in Chinese). |

| [16] | LI Y J, CHEN D L, XIONG L Q, et al. Numerical simulation an experimental investigation on the transient transmission of stress wave of TC4 material during laser shock processing[J]. Plastics Engineering, 2011, 18(4): 79-84. |

| 点击浏览原文 | |

| [17] | FABBRO R, PEYRE P, BERTHE L, et al. Physics and applications of laser-shock processing[J]. Journal of Laser Applications, 1998, 10: 265-279. |

| 点击浏览原文 | |

| [18] | PEYRE P, SOLLIER A, CHAIEB L, et al. FEM simulation of residual stresses induced by laser peening[J]. The European Physical Journal- Applied Physics, 2003, 23: 83-88. |

| 点击浏览原文 |