微弧氧化(MAO)技术,因其涂层结构可控及优异的耐蚀耐磨性,已成为镁合金表面防护的重要手段之一[1-3]。这种技术所形成的涂层(简称MAO膜)主要由MgO及Mg盐(如Mg2SiO4、Mg3(PO4)2、MgAl2O4等)组成。电解液组成及其浓度是影响MAO膜成分、结构和性能的关键因素。

常见的微弧氧化电解液有硅酸盐、磷酸盐和铝酸盐体系。但磷酸盐电解液污染环境,而铝酸盐、硅酸盐体系更易成膜,制备的膜层防腐性能较好。Ghasemi等[3]详细地研究了KOH与Na2SiO3、Na3PO4 和NaAlO2中任意单一组合电解液中阴离子对膜层结构及性能的影响,结果表明阴离子影响膜层的厚度和形貌,而Na2SiO3电解液中得到的膜层具有最小的孔密度和最佳的耐蚀性能。郭洁等[4]通过研究硅酸盐(Na2SiO3-KOH)、磷酸盐(Na3PO4-KOH)、铝酸盐(NaAlO2-Na3PO4-KOH) 3种基础电解液中AM60B镁合金氧化膜在高温油润滑条件下的摩擦学性能,结果证实硅酸盐膜具有最好的摩擦学性能。

此外,由于MAO膜对处理液中的阴离子吸附具有选择性,吸附性最强的是

除了在基础电解液中添加无机添加剂促进成膜外,还可以添加有机添加剂有效地抑制火花放电,使镁合金阳极氧化时的外电压达到很高而不产生火花,如硅烷偶联剂[7]、丙三醇[8]、有机胺[9]、苯二甲酸[10]等物质。这些有机或无机添加剂中,如氢氧化物[3, 11-12]以及硼酸[5, 13-14]、柠檬酸[9, 13, 15]、EDTA[8, 16-17]或它们的盐,都能对MAO膜的形成过程起到有效的作用,但是否能增强MAO膜对镁合金的腐蚀防护能力,却缺乏定性的比较。并且,电解液的浓度影响膜层的结构和性能。姚等[18]研究表明电解液浓度影响MAO膜的厚度、表面结构及性能,在硅酸盐电解液体系中引入5 g/L (NaPO3)6时在镁合金表面获得的膜层耐蚀性最佳。Simchen等[19]证明MAO的起弧电压取决于电解液中阴离子的类型及浓度。Ono等[20]也进一步证实相同电参数条件下,MAO膜的厚度和耐蚀性取决于电解液浓度,而与电流密度无关。此外,一些研究中常常复合多种电解质物质或与能提高MAO膜耐蚀性但对人体有害的含氟化合物混合[8-9, 11],其对MAO膜的耐蚀性作用机理及贡献不清楚。

因此,在追求绿色环保MAO膜制备技术的同时,电解液组成及其浓度(质量浓度)对MAO膜防腐性能的贡献至关重要。文中选取硅酸盐电解液体系,考察KOH、Na2B4O7、C6H5Na3O7以及EDTA-2Na对MAO膜结构及防腐性能的影响,为优化环保高防腐MAO膜的电解液提供理论依据和试验支撑。

1 材料与方法 1.1 试样制备基体为AZ31B镁合金(连铸连轧板),试样尺寸为30 mm×25 mm×2 mm,其化学成分(质量分数)为:2.94% Al,0.9% Zn,0.23% Mn,0.01% Si,0.01% Cu,0.000 53% Ni,0.003% Fe,Mg余量。依次对试样进行如下处理:碱洗除油→水洗→冷风吹干→打磨(200~1 200号SiC砂纸)→丙酮超声→水洗→冷风吹干,待用。

采用QX-30 型MAO成套设备对镁合金样品进行MAO处理,镁合金样品用铝线连接,作为阳极;不锈钢筒(Φ 150 mm×300 mm) 为阴极。采用恒压控制模式,设定电压260 V,频率为300 Hz,占空比为30%;同时开启搅拌和水冷却系统,电解液温度控制在40 ℃以内,氧化时间为10 min。开始以15 g/L Na2SiO3·9H2O(除特殊说明外,所使用的硅酸钠均含有结晶水)为电解液,分别添加5、10、15、20 g/L KOH,优化KOH用量对MAO结构及性能的影响。以涂层样品的耐蚀性为考核指标,最终确定电解液组成为15 g/L Na2SiO3+15 g/L KOH。之后,以此试验所得的溶液组成为基础电解液,分别添加2、5、10、15 g/L四硼酸钠(Na2B4O7·5H2O),0.5、3.5、7、10 g/L柠檬酸钠(C6H5Na3O7·2H2O),0.5、1、1.5、2 g/L EDTA-2Na,考察MAO膜结构与腐蚀防护性能。

1.2 表征与测试利用Starter 2C型pH计和DDS-309+电导率仪于室温条件下,分别检测电解液的pH值和电导率。添加剂用量及电解液pH值和电导率,见表1。

| Additives | Content / (g·L−1) | pH | Conductivity / ms |

| KOH | 0 | 12.88 | 13.6 |

| 5 | 13.08 | 27.6 | |

| 10 | 13.20 | 42.5 | |

| 15 | 13.32 | 56.8 | |

| 20 | 13.42 | 71.1 | |

| Na2B4O7·5H2O | 2 | 12.68 | 55.3 |

| 5 | 12.45 | 54 | |

| 10 | 12.08 | 50.5 | |

| 15 | 12.04 | 46.3 | |

| C6H5Na3O7·2H2O | 0.5 | 13.33 | 52.2 |

| 3.5 | 13.33 | 54.5 | |

| 7 | 13.28 | 56.0 | |

| 10 | 13.25 | 56.3 | |

| EDTA-2Na | 0.5 | 13.35 | 54.7 |

| 1 | 13.31 | 54.6 | |

| 1.5 | 13.34 | 55.5 | |

| 2 | 13.31 | 55.1 |

利用照相机拍照MAO膜样品的宏观形貌。采用扫描电子显微镜(SEM,VEGA 3 SBU)表征膜层的表面形貌,加速电压为15 kV。采用非磁性测厚仪(MiniTest4100,德国EPK/Elektrophysik)和表面粗糙度仪(FTR200,飞泰仪器)分别检测MAO膜的厚度、粗糙度。各样品取12个点测量,去掉最大值和最小值后取平均值作为膜层的最终厚度和粗糙度,并计算标准误差。

采用Q-Lab循环腐蚀试验机(Q-FOG/CCT1100),按标准GB/T 10125-2012/ISO 9227:2006(人造气氛腐蚀试验、盐雾试验)的中性盐雾试验方法考察空白基体和MAO样品的耐蚀性。试验条件:NaCl浓度(50±5) g/L,pH 6.5~7.2,温度(35±2) ℃,连续喷雾。腐蚀前,每2 h观察一次;腐蚀后每8 h观察一次,并用相机拍照。选取6、16、148 h腐蚀样品进行分析。盐雾试验结束后采用200 g/L CrO3+10 g/L AgNO3溶液浸泡5~10 min,去除样品表面的腐蚀产物,并用去离子水清洗试样,冷风吹干后观察表面形貌。

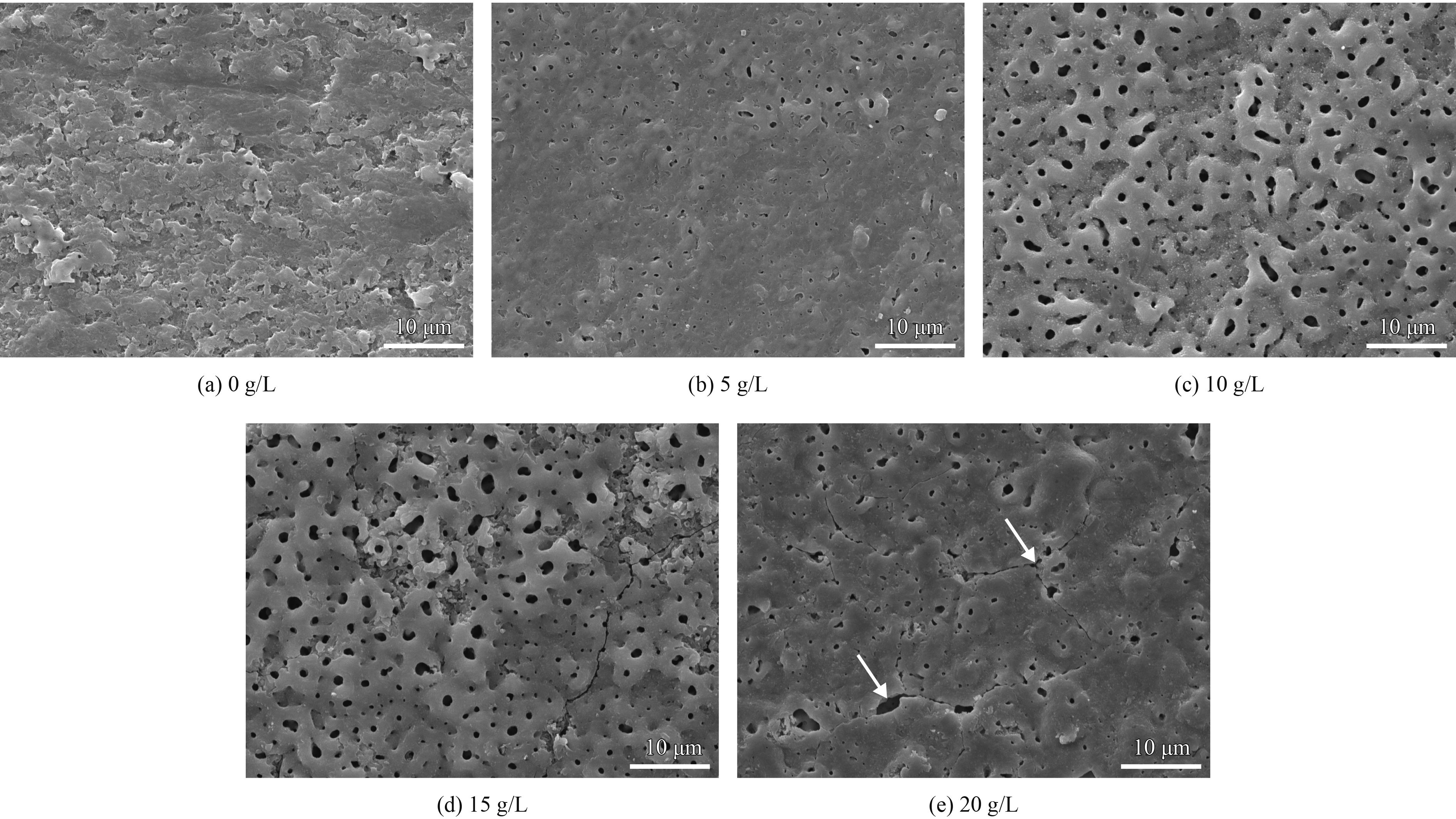

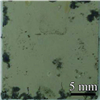

2 结果与讨论 2.1 MAO膜的表面形貌图1是不同KOH浓度(以下浓度均指质量浓度)所得MAO膜的表面微观形貌。由图可见,未添加KOH时,镁合金表面没有出现MAO膜典型的“火山口”形貌特征[21]。由表1可见,此时溶液的pH值满足MAO处理的条件,但溶液的电导率较低,仅为13.6 ms/cm,预示260 V的恒压条件下可能未起弧,并未发生MAO过程。对于MAO这样一个闭环体系,溶液和MAO膜可看作是串联在该电路系统中的两个负载。由于溶液电导率与电阻呈反比,所以电导率越小,电阻越大,在恒压条件下作用在溶液中的电流越大,能耗增加,而作用在样品上的有效能量低,若要发生火花放电,必须增大控制电压。所以较低的电导率导致在260 V的恒压条件下起弧困难。随KOH浓度的增加,溶液电导率逐渐增大,MAO膜表面微孔数量增多,尤其是图1(c)(d)的MAO膜“火山口”形貌特征更加明显,此时的溶液电导率分别为42.5 ms/cm和56.8 ms/cm。这与文献[22]的结果相一致。但溶质离子种类才是诱发微弧等离子体和促进陶瓷层生长的最主要因素,pH值和电导率并不是本质因素[21]。根据Stern双电层模型[23],溶液中OH−浓度增大,将导致靠近阳极表面的紧密层平衡OH−密度增大,较小的电势差即可满足相同数量的OH−离子向氧化膜内迁移,即阴离子迁移势垒随OH−浓度的增大而减小,最终导致微弧等离子体诱发电压逐渐降低。而OH−“放电”形成活性氧与镁离子化合,也将会促进膜层的快速生长。当KOH浓度达到20 g/L时,MAO膜表面出现了明显的微裂纹和连通的大孔(图1(e)箭头所示),此时的MAO过程对膜层的成长和致密性是一个破坏的过程,将降低膜层的防腐耐磨性能。

|

| 图 1 不同KOH浓度(质量浓度)所得MAO膜的表面微观形貌 Figure 1 Surface morphologies of MAO coated AZ31B Mg alloy in different content of KOH solution |

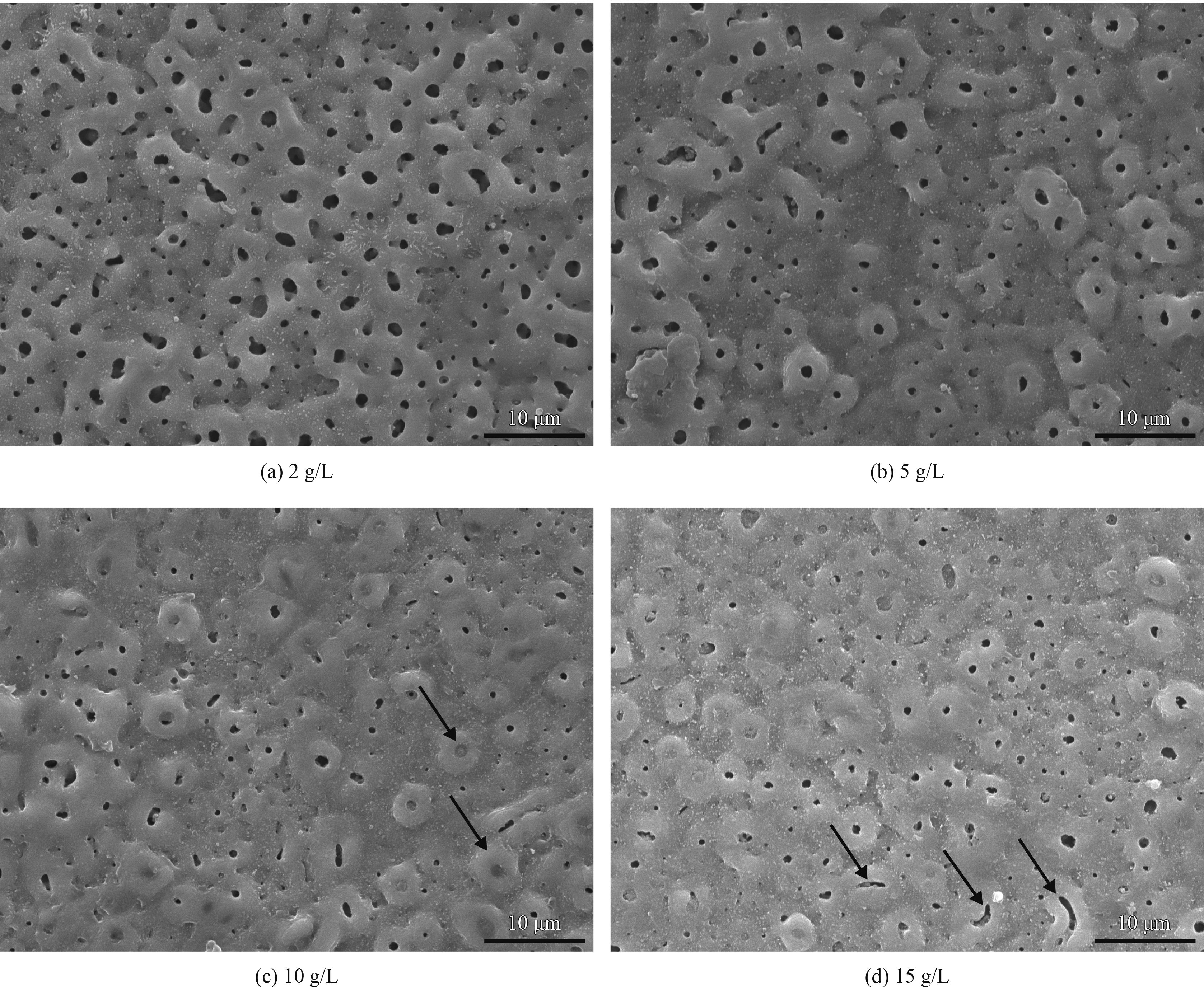

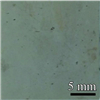

图2是在Na2SiO3-KOH体系中引入不同Na2B4O7浓度所得MAO膜的表面微观形貌。随Na2B4O7含量的增加,MAO膜表面的微结构出现3个明显的特征:微孔数量减少;微孔周围熔融物增多;部分微孔被密封。根据MAO膜的生长机理[24]:微孔数量减少,说明单位面积上满足击穿电压的薄弱区域,即形成微孔区域数量少;这样,在恒压条件下作用在单个微孔区域的能量就高,一旦发生击穿,在浓度梯度和电场的作用下,瞬间形成的高温高压等离子体造成微区氧化物熔融,通过放电通道向外“喷射”,大量的熔融物在电解液的“液脆”作用下迅速凝固,从而形成明显的“火山喷射状”组织特征(图2(b)(c)(d))。

微弧氧化起弧瞬间,Na2B4O7会发生分解并在阳极表面沉积高阻抗的偏硼酸镁颗粒,且颗粒物随Na2B4O7含量的增加逐渐增多[25-26]。这种高阻抗特性将提高微弧放电电压,进而增强了单脉冲的放电强度,使微弧放电发生后输出至样品表面的总能量增加,更多的能量产生较多的熔融物,从而会导致这种明显的“火山喷射状”特征微结构。较大的能量,较多的熔融物,应产生较大尺寸的微孔,而从图2(b)(c)(d))可见,与引入Na2B4O7前相比,微孔尺寸不但减小了,而且部分微孔被密封,与文献[25]的结果不同。可能是由于Na2B4O7在加热至400~500 ℃可脱水生成无水Na2B4O7,在878 ℃时熔化为玻璃状物,这种玻璃状物在MAO瞬间高温(>1 600 K[27])环境下具有良好的流动性,封闭部分微孔和微裂纹,又快速冷却成为非晶态[11, 13, 26]。这种低孔隙自密封的MAO膜结构应该表现出良好的防腐蚀性能。

|

| 图 2 不同Na2B4O7浓度(质量浓度)所得MAO膜的表面微观形貌 Figure 2 Surface morphologies of MAO coated AZ31B Mg alloy in different content of Na2B4O7 solution |

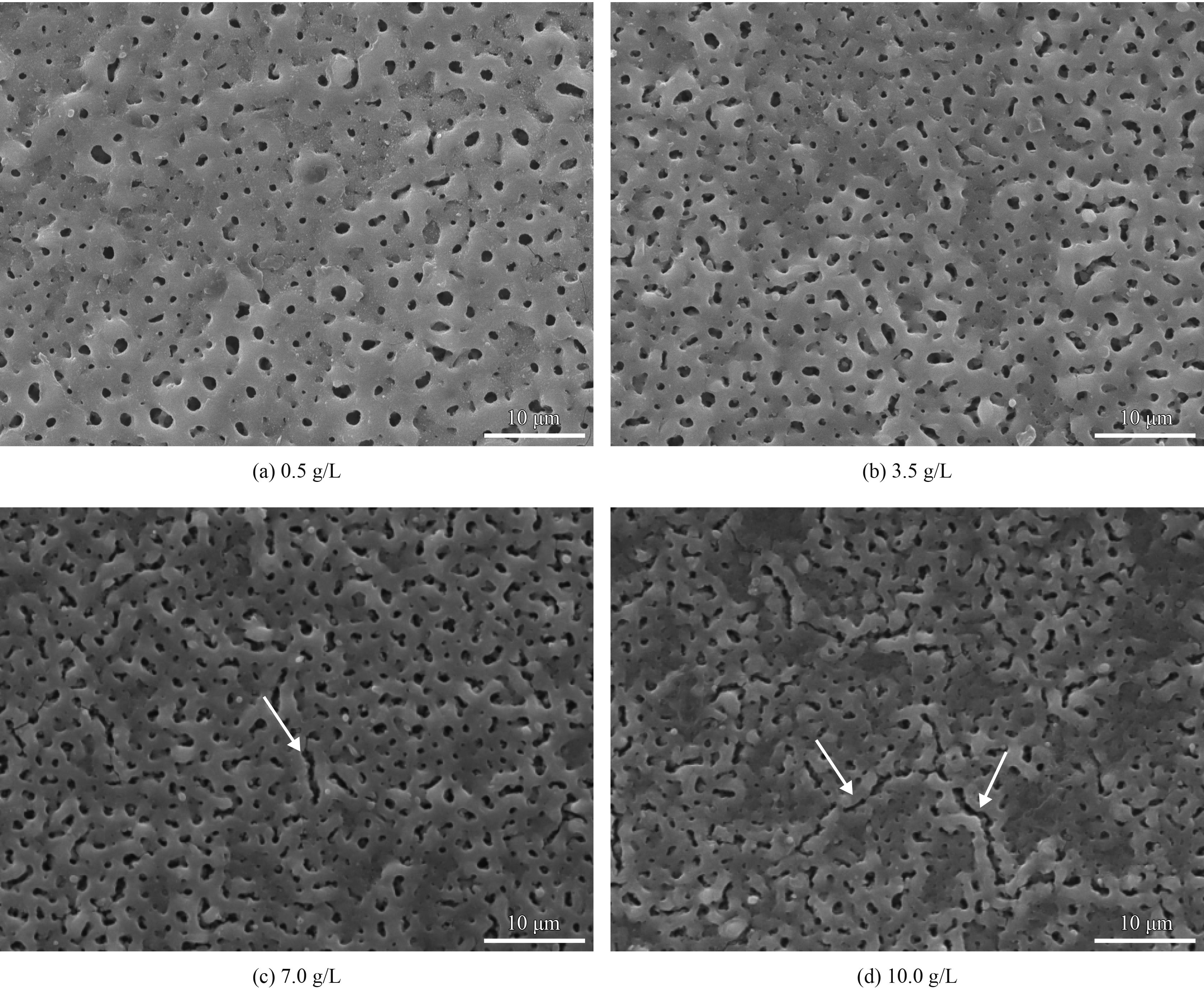

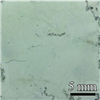

图3是在Na2SiO3-KOH体系中引入不同C6H5Na3O7浓度所得MAO膜的表面微观形貌。与图1(d)相比较,可见随C6H5Na3O7含量的增加,MAO膜表面的微孔数量增多,分布更均匀(图3(a)(b)),这是C6H5Na3O7抑制火花放电的结果[13]。当C6H5Na3O7含量较高时(≥7 g/L),MAO膜表面出现了相互连接的微孔(图3(c)(d)),破坏了微孔分布的均匀性。孔隙容易为腐蚀介质离子提供通道,加速镁合金基体的腐蚀。因此,增大孔隙率降低了MAO膜的腐蚀防护能力。

|

| 图 3 不同C6H5Na3O7浓度(质量浓度)所得MAO膜的表面微观形貌 Figure 3 Surface morphologies of MAO coated AZ31B Mg alloy in different content of C6H5Na3O7 solution |

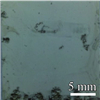

图4是在Na2SiO3-KOH体系中引入不同EDTA-2Na浓度所得MAO膜的表面微观形貌。与图1(d)相比较,可见引入EDTA-2Na所得MAO膜表面的微孔呈椭圆形,数量增多且分布均匀(图4(a)~(d)),未见微裂纹。EDTA-2Na结构中含有2个氨基和4个羧基,可以提供6个配位原子与金属镁离子形成立体螯合物吸附于镁合金基体表面[17]。这种立体螯合物的空间位阻较大,对表面有较大的屏蔽作用,减少试样表面的尖端放电;同时,也能够减缓镁与氧的反应速率,使氧化膜得以稳定缓慢生长,从而使膜层孔隙分布更加均匀。

|

| 图 4 不同EDTA-2Na浓度(质量浓度)所得MAO膜的表面微观形貌 Figure 4 Surface morphologies of MAO coated AZ31B Mg alloy in different content of EDTA-2Na solution |

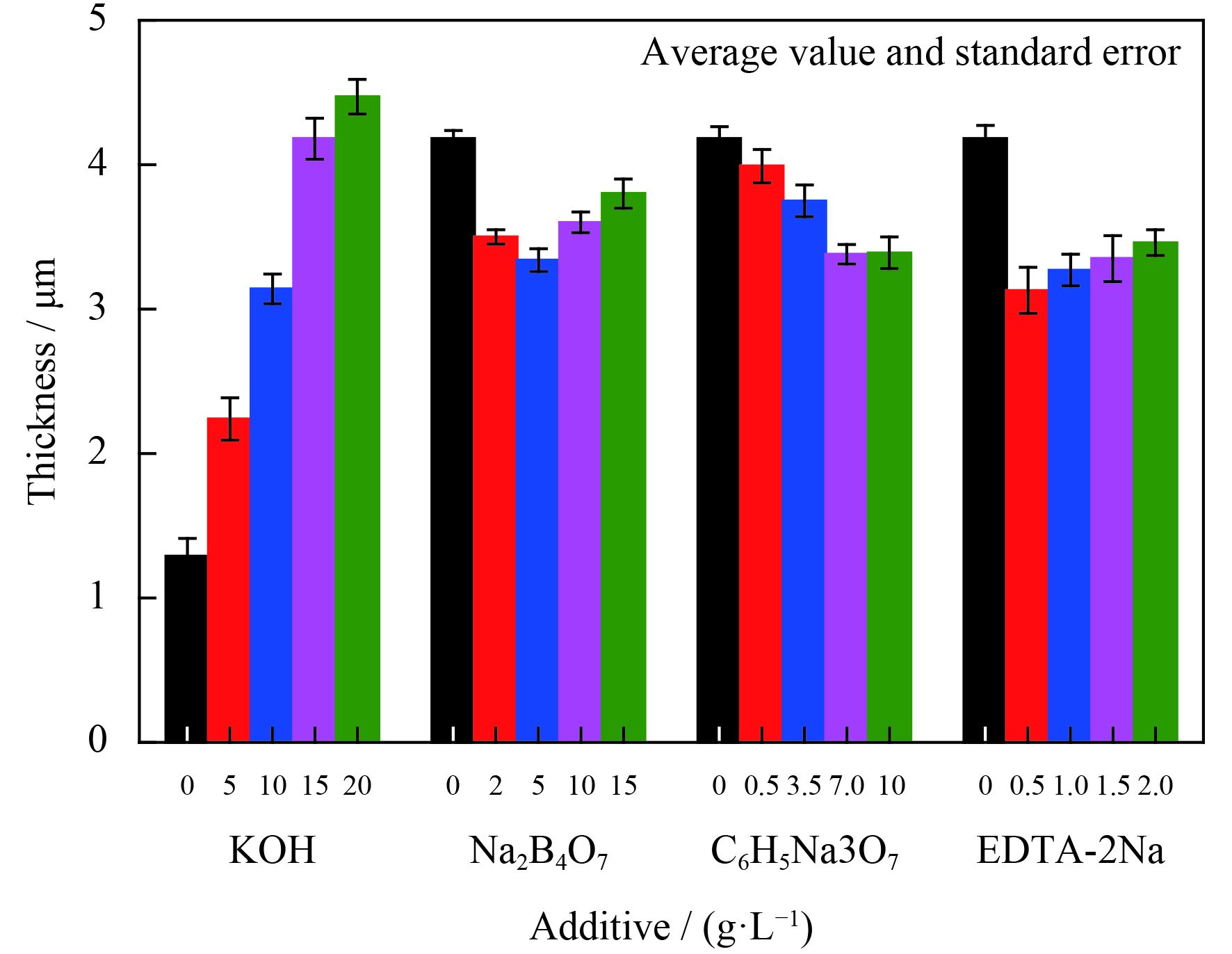

图5 是添加剂种类及浓度与MAO膜厚度关系。随KOH浓度的增加,MAO膜的厚度逐渐增大,表明在恒压条件下,增大OH−离子的浓度,依靠电解液中的OH−“放电”形成活性氧与镁离子化合,促进了MAO膜生长[12, 21]。当引入添加剂Na2B4O7、C6H5Na3O7和EDTA-2Na时,MAO膜的厚度都比添加前减小了。这说明这3种添加剂在MAO过程中都增加了能耗,起到了抑弧的作用[13, 17, 26]。进一步比较,MAO膜的厚度随Na2B4O7用量先降低后明显增大,是由于Mg离子与

|

| 图 5 添加剂种类及浓度(质量浓度)对MAO膜厚度的影响 Figure 5 Effects of additive and content in electrolyte solution on the thickness of MAO coating |

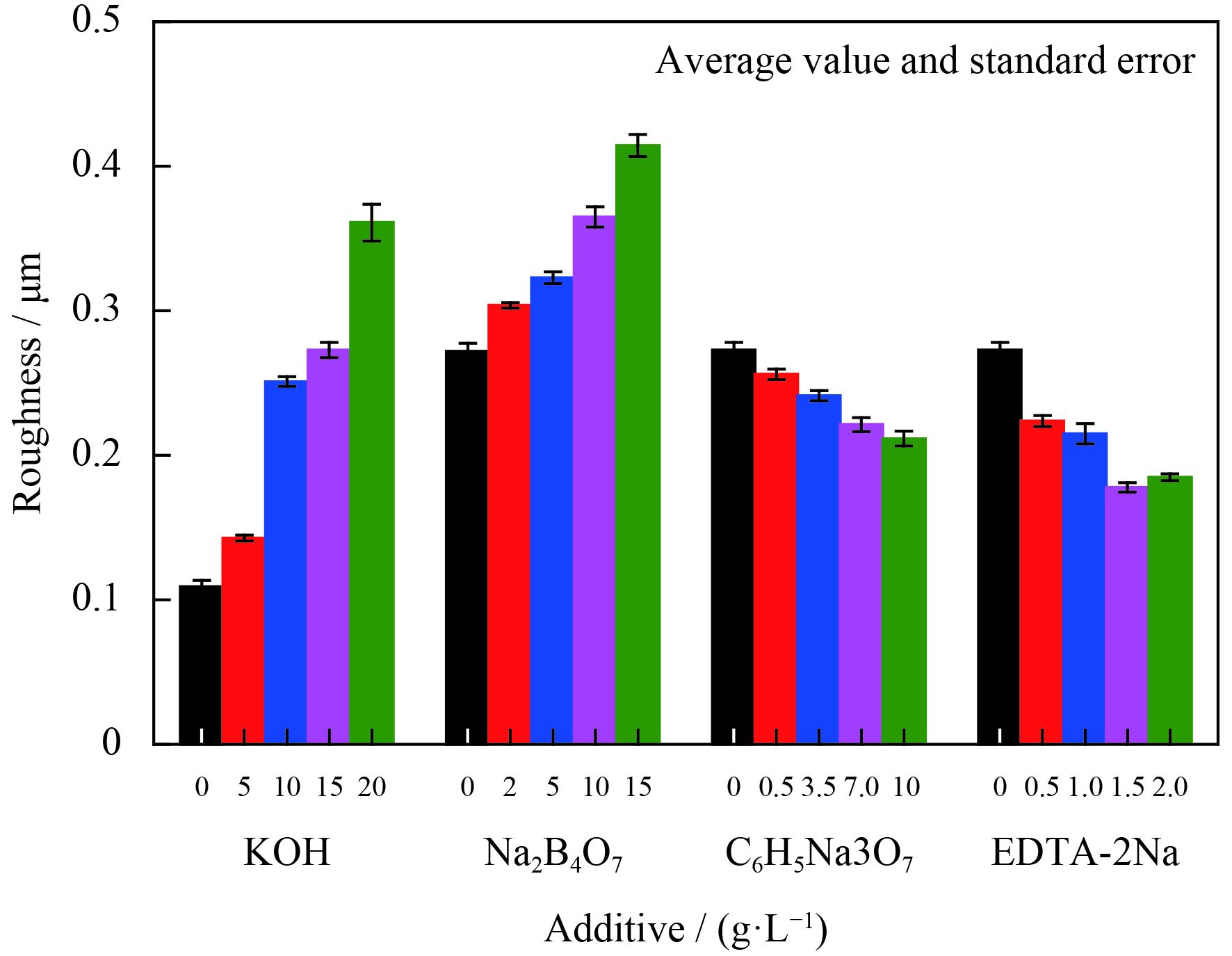

MAO膜层表面粗糙度受基体材料表面粗糙度和膜层表面微观结构共同影响。由于基体材料表面粗糙度较小,故膜层表面粗糙度主要由膜层表面微观结构决定。图6是添加剂种类及浓度与MAO膜粗糙度关系。粗糙度随KOH和Na2B4O7浓度的增加,呈现出单调递增的趋势。KOH浓度增加,电解液的电导率增大,降低了MAO膜的起弧电压,增大了MAO膜的生长速率,导致表面微孔尺寸增大,从而增大了MAO膜的表面粗糙度[20, 22],这与图1的表面形貌结果一致。相反,Na2B4O7增强了单脉冲的放电强度,使微弧放电发生后输出至样品表面的总能量增加,微孔数量减少,但产生较多的熔融物“液脆”凝固在微孔的周围,从而增大了MAO膜的表面粗糙度[25-26]。两种螯合剂C6H5Na3O7和EDTA-2Na在MAO过程中起到抑弧作用,增加了微孔的数量,在恒压条件下降低了单个微孔的能量,获得了微孔尺寸较小、周围熔融物较少的形貌特征(图3~4),这种形貌特征必然会降低MAO膜的表面粗糙度。

|

| 图 6 添加剂种类及浓度(质量浓度)对MAO膜粗糙度的影响 Figure 6 Effects of additive and content in electrolyte solution on the roughness of MAO coating |

表2是不同KOH浓度所得MAO膜经中性盐雾腐蚀前后的表面形貌。空白镁合金AZ31B的耐蚀性非常差,6 h盐雾试验的样品表面可见明显的腐蚀凹坑(实际上,2 h的盐雾试验已严重腐蚀)。未添加KOH的硅酸钠溶液所得MAO膜,经6 h的盐雾试验出现了明显的较大孔蚀坑;而引入5~10 g/L KOH,仅出现了少量的较小的孔蚀坑,当引入15~20 g/L KOH时,未见孔蚀坑。这表明引入适量KOH可提高MAO样品的耐蚀性。盐雾增加至148 h时,引入15 g/L KOH所得MAO膜表面的腐蚀程度低于其它MAO样品,这与图1的表面形貌结果相一致。芦笙等[13]研究表明,NaOH可以降低MAO的终止电压,显著抑制尖端放电。因此,在电解液中引入KOH,通过调节电解液的pH值和电导率,促进成膜,利于MAO过程平稳进行。

| Sample | 0 h | 6 h

(with corrosion product) |

148 h

(with corrosion product) |

148 h

(without corrosion product) |

| Bare substrate |

|

|

||

| 0 g/L |

|

|

|

|

| 5 g/L |

|

|

|

|

| 10 g/L |

|

|

|

|

| 15 g/L |

|

|

|

|

| 20 g/L |

|

|

|

|

表3是不同Na2B4O7浓度所得MAO膜经中性盐雾腐蚀前后的表面形貌。经盐雾试验16 h,可见到未引入Na2B4O7的MAO膜表面出现孔蚀坑,而引入Na2B4O7的MAO膜未出现孔蚀坑。表明Na2B4O7可以提高MAO膜的耐点腐蚀性能[28],这应该与自密封孔作用(图2(c) 箭头所示)相关。盐雾时间增加至148 h时,未引入Na2B4O7的MAO膜表面孔蚀坑数量增多,这与图2的表面微观形貌结果一致。引入2~5 g/L Na2B4O7所得的MAO膜表面出现了少量的孔蚀坑,10~20 g/L Na2B4O7所得的MAO未见腐蚀坑,但已出现明显腐蚀。研究[5, 13]表明,适量的Na2B4O7可以降低孔隙率,并在多孔层下面形成致密的阻挡层,从而提高膜层的防腐蚀性能。但添加过量的Na2B4O7,将增加MAO膜中的微孔数量和微孔尺寸(图2(d)箭头所示),降低了膜层的腐蚀防护性能[14]。

| Sample | 0 h | 16 h

(with corrosion product) |

148 h

(with corrosion product) |

148 h

(without corrosion product) |

| 0 g/L |

|

|

|

|

| 2 g/L |

|

|

|

|

| 5 g/L |

|

|

|

|

| 10 g/L |

|

|

|

|

| 15 g/L |

|

|

|

|

表4列出了不同C6H5Na3O7浓度所得MAO膜中性盐雾腐蚀前后的表面形貌。经16 h的盐雾试验,引入C6H5Na3O7前后的MAO膜表面都出现了孔蚀坑,且随其含量的增加,孔蚀坑增多,腐蚀面积增大。盐雾时间增加至148 h时,引入C6H5Na3O7的MAO膜腐蚀现象更加明显,且腐蚀较未引入的MAO膜严重。表明C6H5Na3O7未显著提高MAO膜的耐蚀性能。C6H5Na3O7含有吸电子基团,常常用作添加剂改善溶液稳定性和抑制火花放电,提高MAO膜的耐蚀性能。但文中试验结果与文献[13]和[15]报道结果不相符合,这可能源于不同的电解液组成。

| Sample | 0 h | 16 h

(with corrosion product) |

148 h

(with corrosion product) |

148 h

(without corrosion product) |

| 0 g/L |

|

|

|

|

| 0.5 g/L |

|

|

|

|

| 3.5 g/L |

|

|

|

|

| 7 g/L |

|

|

|

|

| 10 g/L |

|

|

|

|

表5是不同EDTA-2Na浓度所得MAO膜中性盐雾腐蚀前后的表面形貌。经16 h的盐雾试验,引入0.5~1 g/L的EDTA-2Na的MAO膜仅在试样的边缘出现了腐蚀迹象,而在中间的大面积区域未见坑蚀;而引入1.5~2 g/L的EDTA-2Na的MAO膜表面出现了大量的腐蚀凹坑。盐雾时间增加至148 h时,引入EDTA-2Na的MAO膜腐蚀现象更加明显,且腐蚀较未引入的MAO膜严重。随EDTA-2Na含量的增加,MAO膜表面的孔蚀数量增多,腐蚀严重。这是由于EDTA浓度过高时,饱和的吸附层阻碍

由此可见,单一组分Na2SiO3电解液所获得的MAO膜防腐性能较差,若引入5~20 g/L KOH(优选15 g/L),便可显著提高MAO膜对镁合金的防腐性能。此外,文献报道在电解液中引入Na2B4O7[5, 28]、C6H5Na3O7 [13, 15]和EDTA-2Na[17],都能提高MAO膜的防腐性能。然而,依据中性盐雾试验,证实添加10~15 g/L Na2B4O7能提高MAO防腐性能;但引入0.5~10 g/L C6H5Na3O7或0.5~2 g/L EDTA-2Na,虽通过抑弧作用获得了微孔分布均匀的MAO膜,但并未提高MAO膜对镁合金的腐蚀防护能力。

| Sample | 0 h | 16 h

(with corrosion product) |

148 h

(with corrosion product) |

148 h

(without corrosion product) |

| 0 g/L |

|

|

|

|

| 0.5 g/L |

|

|

|

|

| 1 g/L |

|

|

|

|

| 1.5 g/L |

|

|

|

|

| 2 g/L |

|

|

|

|

(1) 15 g/L的单一组分Na2SiO3电解液起弧电压高,电导率低,无法在260 V的恒压条件下获得具有“火山口”形貌特征的MAO膜,其防腐性能较差。添加15 g/L的KOH有效降低了起弧电压,提高了电导率,促进MAO过程及膜层生长,获得了防腐性较好的MAO膜。

(2) 在Na2SiO3-KOH体系中引入10~15 g/L Na2B4O7,获得MAO膜具有自封孔结构,提高了MAO镁合金的耐点腐蚀性能;而引入0.5~10 g/L C6H5Na3O7或0.5~2 g/L EDTA-2Na获得了微孔分布均匀的MAO膜,但降低了膜层的防腐性。

(3) KOH能提高MAO膜的厚度和粗糙度;C6H5Na3O7和EDTA-2Na降低了MAO膜的厚度和粗糙度;Na2B4O7因其形成过程及“火山喷射状”微结构特征,降低了膜层的厚度但提高了表面粗糙度。

| [1] | DARBAND G B, ALIOFKHAZRAEI M, HAMGHALAM P, et al. Plasma electrolytic oxidation of magnesium and its alloys: mechanism, properties and applications[J]. Journal of Magnesium and Alloys, 2017, 5(1): 74-132. |

| 点击浏览原文 | |

| [2] | ESMAILY M, SWENSSON J E, FAJARDO S, et al. Fundamentals and advances in magnesium alloy corrosion[J]. Progress in Materials Science, 2017, 89: 92-193. |

| 点击浏览原文 | |

| [3] | GHASEMI A, RAJA V S, BLAWERT C, et al. The role of anions in the formation and corrosion resistance of the plasma electrolytic oxidation coatings[J]. Surface & Coatings Technology, 2010, 204(9-10): 1469-1478. |

| 点击浏览原文 | |

| [4] |

郭洁, 梁军, 阎逢元, 等. 三种微弧氧化镁合金高温油润滑条件下的摩擦学性能[J]. 化学研究, 2009, 20(3): 59-63.

GUO J, LIANG J, YAN F Y, et al. Tribological behavior of three microarc oxidation coatings on magnesium alloy with oil lubrication at elevated temperature[J]. Chemical Research, 2009, 20(3): 59-63 (in Chinese). |

| 点击浏览原文 | |

| [5] | SREEKANTH D, RAMESHBABU N, VENKATESWARLU K. Effect of various additives on morphology and corrosion behavior of ceramic coatings developed on AZ31 magnesium alloy by plasma electrolytic oxidation[J]. Ceramics International, 2012, 38(6): 4607-4615. |

| 点击浏览原文 | |

| [6] | CHEN H, LV G H, ZHANG G L, et al. Corrosion performance of plasma electrolytic oxidized AZ31 magnesium alloy in silicate solutions with different additives[J]. Surface & Coatings Technology, 2010, 205(7): S32-S35. |

| [7] |

崔学军, 代鑫, 郑冰玉, 等. KH-550对AZ31B镁合金表面微弧氧化膜结构及性能的影响[J]. 中国腐蚀与防护学报, 2017, 37(3): 227-232.

CUI X J, DAI X, ZHENG B Y, et al. Effect of KH-550 content on structure and properties of a micro-arc oxidation coating on Mg-alloy AZ31B[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(3): 227-232 (in Chinese). |

| 点击浏览原文 | |

| [8] | WU D, LIU X D, LU K, et al. Influence of C3H8O3 in the electrolyte on characteristics and corrosion resistance of the micro arc oxidation coatings formed on AZ91D magnesium alloy surface[J]. Applied Surface Science, 2009, 255(16): 7115-7120. |

| 点击浏览原文 | |

| [9] | BAL A, CHEN Z J. Effect of electrolyte additives on anti-corrosion ability of micro-arc oxide coatings formed on magnesium alloy AZ91D[J]. Surface & Coatings Technology, 2009, 203(14): 1956-1963. |

| [10] | LIU Y, WEI Z L, YANG F W, et al. Anodizing of AZ91D magnesium alloy in borate-terephthalic acid electrolyte[J]. Acta Physico-chimica Sinica, 2011, 27(10): 2385-2392. |

| 点击浏览原文 | |

| [11] | MAHSHID S J, ARASH F A. Effect of KOH concentration on the electrochemical behavior of coatings formed by pulsed DC micro-arc oxidation (MAO) on AZ31B Mg alloy[J]. Journal of Alloys and Compounds, 2016, 661: 237-244. |

| 点击浏览原文 | |

| [12] | YOUNG G K, SEUNG N G, DONG H S. Correlation between KOH concentration and surface properties of AZ91 magnesium alloy coated by plasma electrolytic oxidation[J]. Surface & Coatings Technology, 2010, 205(7): 2525-2531. |

| 点击浏览原文 | |

| [13] |

芦笙, 徐荣远, 陈静, 等. ZK60镁合金微弧氧化硅酸盐电解液的优化及膜层特性[J]. 中国有色金属学报, 2010, 20(10): 1868-1873.

LU S, XU R U Y, CHEN J, et al. Optimization of silicate electrolyte for micro-arc oxidation and characteristic of coating fabricated on ZK60 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(10): 1868-1873 (in Chinese). |

| 点击浏览原文 | |

| [14] |

夏永平, 王淑艳, 刘莉. 四硼酸钠对AZ91D镁合金微弧氧化膜特性的影响[J]. 电镀与精饰, 2012, 34(10): 1-5.

XIA Y P, WANG S Y, LIU L. Effects of Na2B4O7·10H2O on characteristics of MAO coatings fabricated on AZ91D magnesium alloy[J]. Plating and Finishing, 2012, 34(10): 1-5 (in Chinese). |

| 点击浏览原文 | |

| [15] |

王淑艳, 夏永平, 陆正萍, 等. 电解液组分对AZ91D镁合金微弧氧化膜层耐蚀性的影响[J]. 中国表面工程, 2011, 24(5): 38-44.

WANG S Y, XIA Y P, LU Z P, et al. Effects of constitutes of electrolyte on the corrosion resistance of the coating fabricated on AZ91D magnesium alloy[J]. China Surface Engineering, 2011, 24(5): 38-44 (in Chinese). |

| 点击浏览原文 | |

| [16] |

崔作兴, 邵忠财, 刘志远, 等. 添加剂对镁合金微弧氧化膜性能的影响[J]. 材料研究学报, 2009, 23(4): 193-198.

CUI Z X, SHAO Z C, LIU Z Y, et al. Effects of additives on properties of ceramic coatings formed by micro-arc oxidation on AZ91D Mg alloy[J]. Chinese Journal of Materials Research, 2009, 23(4): 193-198 (in Chinese). |

| 点击浏览原文 | |

| [17] |

沟引宁, 张丁非, 郭星星, 等. 乙二胺四乙酸对AZ31镁合金复合阳极氧化膜性能的影响[J]. 材料热处理学报, 2014, 35(1): 169-174.

GOU Y N, ZHANG D F, GUO X X, et al. Influence of ethylene diamine tetraacetic acid on properties of composite anodizing films on AZ31 magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2014, 35(1): 169-174 (in Chinese). |

| 点击浏览原文 | |

| [18] |

姚力夫, 陈涛, 徐颖, 等. 电解液浓度对镁合金微弧氧化层耐蚀性与溶血率的影响[J]. 腐蚀科学与防护技术, 2016, 28(1): 39-44.

YAO L F, CHEN T, XU Y, et al. Effect of (NaPO3)6 concentration in electrolyte on corrosion resistance and hemolytic rate of MAO coatings on magnesium alloy[J]. Corrosion Science and Protection Technology, 2016, 28(1): 39-44 (in Chinese). |

| 点击浏览原文 | |

| [19] | SIMCHEN F, SIEBER M, LAMPKE T. Electrolyte influence on ignition of plasma electrolytic oxidation processes on light metals[J]. Surface & Coatings Technology, 2017, 315: 205-213. |

| 点击浏览原文 | |

| [20] | ONO S, MORONUKIA S, MORIB Y, et al. Effect of electrolyte concentration on the structure and corrosion resistance of anodic dilms dormed on magnesium through plasma electrolytic oxidation[J]. Electrochimica Acta, 2017, 240: 415-423. |

| 点击浏览原文 | |

| [21] |

张龙, 梁戈, 蒋百灵, 等. 溶质离子对AZ31B镁合金微弧诱发过程和陶瓷层结构的影响[J]. 硅酸盐学报, 2014, 42(6): 85-90.

ZHANG L, LIANG G, JIANG B L, et al. Effect of solute ions on plasma generation process and microstructure of micro-arc oxidation layer on AZ31B magnesium alloy[J]. Journal of the Chinese Ceramic Society, 2014, 42(6): 85-90 (in Chinese). |

| 点击浏览原文 | |

| [22] |

蒋百灵, 张先锋. 不同电导率溶液中镁合金微弧氧化陶瓷层的生长规律及耐蚀性[J]. 稀有金属材料与工程, 2005, 34(3): 393-396.

JIANG B L, ZHANG X F. Growth rhythm and corrosion resistance of ceramic coatings formed by micro arc oxidation on magnesium alloys in different conductivity solutions[J]. Rare Metal Materials and Engineering, 2005, 34(3): 393-396 (in Chinese). |

| 点击浏览原文 | |

| [23] |

吴旭冉, 贾志军, 马宏运, 等. 电化学基础(III)-双电层模型及其发展[J]. 储能科学与技术, 2013, 2(2): 152-156.

WU X R, JIA Z J, MA H Y, et al. Fundamentals of electrochemistry(Ⅲ)-Electrical double layer model and its development[J]. Energy Storage Science and Technology, 2013, 2(2): 152-156 (in Chinese). |

| [24] |

王虹斌, 方志刚, 蒋百灵. 微弧氧化技术及其在海洋环境中的应用[M]. 北京: 国防工业出版社, 2010, 9: 24-26.

WANG H B, FANG Z G, JIANG B L. Microarc oxidation technology and its applications in sea environments[M]. Beijing: National Defence Industry Press, 2010, 9: 24-26 (in Chinese). |

| [25] |

邵文婷, 蒋百灵, 房爱存. 镁合金微弧氧化体系中四硼酸钠的作用机理研究[J]. 稀有金属材料与工程, 2016, 45(6): 918-922.

SHAO W T, JIANG B L, FANG A C. Effects of sodium tetraborate in the electrolyte systems on micro-arc oxidation of magnesium alloy[J]. Rare Metal Materials and Engineering, 2016, 45(6): 918-922 (in Chinese). |

| [26] | SHEN M J, WANG X J, ZHANG M F. High-compactness coating grown by plasma electrolytic oxidation on AZ31 magnesium alloy in the solution of silicate-borax[J]. Applied Surface Science, 2012, 259: 362-366. |

| 点击浏览原文 | |

| [27] | YEROKHIN A L, NIE X, LEYLAND A et al. Plasma electrolysis for surface engineering[J]. Surface & Coatings Technology, 1999, 122(2-3): 73-93. |

| 点击浏览原文 | |

| [28] | SHI L L, XU Y J, LI K, et al. Effect of additives on structure and corrosion resistance of ceramic coatings on Mg-Li alloy by micro-arc oxidation[J]. Current Applied Physics, 2010, 10(3): 719-723. |

| 点击浏览原文 |