2. 西门子中国研究院,北京 100102

2. Siemens Corporate Technology, Beijing 100102

热障涂层系统(Thermal barrier coating system, TBCs)因其热导率低、较强的抗热冲击、抗热氧化及抗腐蚀性,可通过降低金属基体材料温度以延长高温部件的寿命,广泛应用于现代航空发动机、船舶及电力系统的燃气轮机中[1]。该系统中基本功能的实现层是陶瓷层(Top coat, TC),将金属基体(Substrate, SUB)与热流隔离,降低了高温气体向基体材料的传热能力[2]。由于TC层和SUB之间热膨胀系数不匹配,粘结层(Bond coat, BC)的存在可降低该不相容性,同时该层中的Al元素可以与外界环境中的O元素结合,提高基体材料的抗氧化性[3]。当运行温度升高至700 ℃时,BC与TC层之间会生成热生长氧化层(Thermally growth oxidation, TGO),从而阻止了BC层的进一步氧化[4]。随着高推重比、高入口温度发动机的发展,对TBCs性能提出了更高的要求,除了开发低传导率、热稳定性好的TC层新材料之外,实际工况中TBCs自身为多层结构,在热力载荷下的疲劳寿命也是决定其使用性能的关键因素。然而,因服役条件和涂层制备技术引起的TBCs失效机制却较为复杂。

由于BC的引入会得到两个性质差异明显的界面即TC/BC和BC/SUB界面,因此通常情况下TBCs的失效包括“黑色失效”和“白色失效”两种方式。黑色失效即TC和BC层从SUB剥落,裸露出高温合金基体;而白色失效即TC与BC层的分离。对于循环热暴露的TBCs系统而言,由于TGO的生成,失效一般发生在TC/TGO和TGO/BC界面,主要是由于系统各组分材料之间的热力学参数不匹配和陶瓷层内部的烧结效应及相变造成的[5-6]。在高温氧化阶段,TGO在TC与BC之间生成,其厚度将随氧化时间的增加而增大,TGO体积膨胀的过程中将对内部造成挤压;在热循环的过程中,各组分材料的膨胀系数不同,在快速冷却阶段,各层的收缩速度各异,内部将形成热失配应力[7]。同时,涂层制备得到的初始界面粗糙不平,TGO生长过程中,界面的屈曲程度增加,加剧应力集中的形成。在生长应力、热失配应力的共同作用下,界面处应力集中区域形成微观裂纹,并在热力循环交替作用下,扩展形成宏观裂纹,从而引起涂层的剥落[8-9]。此外,由于材料非线性造成的塑性和蠕变变形也会对整个系统的失效产生一定影响。

TBCs被涂覆于涡轮叶片表面,不断经历加热、保温、冷却的循环过程,从而出现温度循环引起的热应力循环,进而产生疲劳失效现象,即热循环(Thermal cycle, TC)。服役状态下的涡轮叶片在受到高温载荷的同时,还会承受机械载荷,因此需要考虑热-机械耦合作用下的热机械疲劳(Thermal mechanical fatigue, TMF)造成的TBCs损伤。为了进一步提高发动机的效率,涡轮叶片多为薄壁多孔结构,内部通入冷却气体可有效降低基体材料的温度,测得TBCs中TC与SUB在准稳态下的温差为100~200 ℃。研究表明,温度梯度的存在会形成多轴应力场,对于圆柱试样而言为平面应力状态,试样轴向及周向上外侧受压应力,内侧受拉应力[10],此类耦合了温度梯度作用的热机械疲劳称为热梯度机械疲劳行为(Thermal gradient fatigue, TGMF)。

为了解决在不同试验条件由于试验周期及试验成本带来的局限,许多学者采用数值模拟的方法对TBCs进行了建模分析,分别针对不同载荷条件下涂层内部的界面应力、界面形貌、TGO生长和裂纹扩展开展了研究。Marcin等通过试验和有限元分析相结合的方法探究了热循环加载过程中界面的应力分布[11];Karlsson和Evan等利用类膨胀应变分析了高温氧化条件下TGO的生长和皱褶[12];Caliez等采用粘着性单元对裂纹萌生及扩展过程进行模拟[13]。同时,针对TBCs系统热机械疲劳加载条件下的断裂与失效机制也开展了研究,Baufeld等发现钴基高温合金的热障涂层试验寿命随着外加机械应变幅增加呈指数降低,第一个循环周期就发生了永久的塑性变形[14];Aleksanoglu等采用数值模拟和试验相结合的方式,针对单晶高温合金CMSX-4基体上涂覆的TBCs,分析了热梯度机械载荷作用下TBCs中裂纹萌生的临界应变[15]。然而,国内对于考虑材料非线性的复杂工况下TBCs界面应力分布和损伤机制却鲜有报道。

文中针对典型的TBCs结构,其中TC层由大气等离子喷涂法(Air plasma spraying, APS)制备,以冶金结合为主,结合力强;BC层由超音速火焰喷涂法(High velocity oxygen fuel, HVOF)制备,沉积速率高。针对此种A/H体系的涂层,采用商用软件Abaqus进行有限元建模,结合材料的塑性、蠕变属性,对比热循环和TGMF作用下的TBCs应力分布,研究TGMF同相(最大拉伸应变对应最高温度)、反相(最大压缩应变对应最高温度)作用下的预氧化试样TGO层对TBCs内部应力、应变场的影响,并对一个循环周期内不同时刻下TGO层及TC/TGO、TGO/BC界面的应力状态及大小的演变进行分析,对理解热-力耦合作用下TBCs界面应力分布和裂纹萌生机制有重要意义。

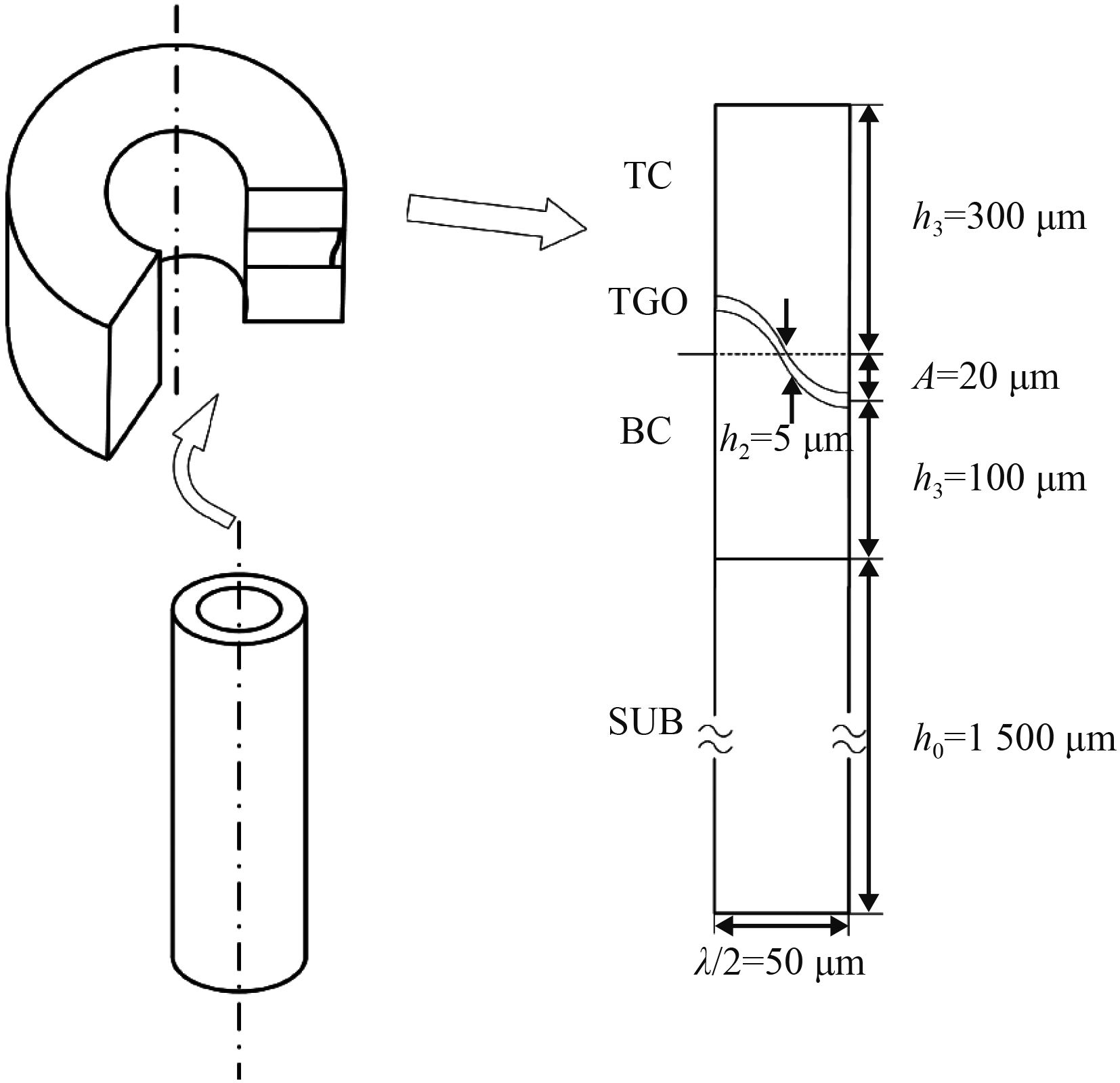

1 有限元建模 1.1 几何模型试验样品为表面涂覆热障涂层的空心圆柱,文中取周向单元为研究对象,建立二维有限元几何模型,TBCs沿试样外侧向内侧由4部分组成,包括SUB、BC、TGO以及TC,各层的厚度分别为1 500、120、5和300 μm。考虑TGO生长引起微观形貌的皱褶,以正弦曲线近似,曲线方程为y=Asin(2πx/λ+2/π),其中A为曲线的振幅,λ为曲线的波长,考虑到周期效应,模型将以1/2周期内TGO层褶皱为例,计算所用模型如图1。

|

| 图 1 热障涂层系统几何建模 Figure 1 Geometric modeling of the TBCs |

由上文可知,TBCs包含4层不同的材料,表1、表2分别为各层材料属性和蠕变参数[16]。金属基体SUB,一般为Ni基或Co基高温合金,文中以IN738为研究对象;BC为MCrAlY(M=Ni、Co、Fe)合金,此富Al层可为TGO的生成提供必需的Al元素;BC中的Al元素与由TC进入的O元素发生氧化作用形成的TGO,其主要成分为α-Al2O3;TC是隔热、防氧化的陶瓷材料,通常为Y2O3部分稳定的ZrO2(6%~8% Y2O3,YSZ)。

在分析过程中,热障涂层各层材料满足各向同性及均匀性假设。在TGMF条件下服役的热障涂层被视为非线性材料处理,非线性材料的全应变增量Δε为:

式中,Δεel为弹性应变增量;Δεth为热应变增量;Δεpl为塑性应变增量;Δεcr为蠕变应变增量;Δεsw为膨胀应变增量,应变增量的量纲为1。

在下文中除了考查所有组分材料的弹性应变及热应变以外,考虑BC、TGO、SUB的塑性应变以及TC、TGO、BC层的蠕变应变。蠕变应变与时间、温度和应力有关,采用经典的Power-Law蠕变模型可表示为:

式中,

| Material | Temperature /

℃ |

Elastic modulus /

GPa |

v | Yield strength /

MPa |

Density /

(kg·m−3) |

CTE /

(ppm· ℃−1) |

Thermal conductivity /

(W·m−1·K−1) |

Specific heat /

(J·kg−1·K−1) |

| IN-738 | 25 | 202 | 0.3 | 953 | 8 500 | 11.44 | 8.72 | 428 |

| 650 | 165 | 0.3 | 817 | 8 500 | 14.44 | 19.66 | 594 | |

| 800 | 156 | 0.3 | 789 | 8 500 | 15.16 | 22.28 | 636 | |

| 900 | 150 | 0.3 | 555 | 8 500 | 15.64 | 24.03 | 675 | |

| 1 000 | 144 | 0.3 | 344 | 8 500 | 16.12 | 25.78 | 727 | |

| MCrAlY | 25 | 152 | 0.3 | 868 | 7 320 | 12.59 | 21 | 628 |

| 500 | 136 | 0.3 | 807 | 7 320 | 14.33 | 21 | 628 | |

| 600 | 133 | 0.3 | 562 | 7 320 | 14.97 | 21.5 | 635 | |

| 700 | 128 | 0.3 | 321 | 7 320 | 15.64 | 22 | 645 | |

| 800 | 117 | 0.3 | 191 | 7 320 | 16.30 | 23 | 656 | |

| 900 | 100 | 0.3 | 92 | 7 320 | 16.94 | 24 | 674 | |

| 1 000 | 74 | 0.3 | 52 | 7 320 | 17.51 | 29 | 693 | |

| 1100 | 41 | 0.3 | 52 | 7 320 | 17.99 | 34 | 712 | |

| Al2O3 | 25 | 360 | 0.25 | 100 | 3 970 | 8 | 20 | 790 |

| 1 000 | 360 | 0.25 | 100 | 3 970 | 8 | 20 | 790 | |

| 1 300 | 360 | 0.25 | 100 | 3 970 | 8 | 20 | 790 | |

| 8YSZ | 25 | 50 | 0.25 | 5 100 | 10 | 0.70 | 479 | |

| 500 | 50 | 0.25 | 5 100 | 9.64 | 0.70 | 445 | ||

| 1 000 | 50 | 0.25 | 5 100 | 10.34 | 0.70 | 445 |

| Name | A (10−9 s−1·MPa−n) | n |

| TC | 1.8 | 1 |

| TGO | 7.3 | 1 |

| BC | 139 | 3 |

为了防止模型的平移、旋转,其左侧边界为对称边界,右侧边界仅允许x方向位移。为了模拟TBCs的实际工作状态,同时施加温度载荷和机械载荷,分析模型如图2所示。TC(模型外侧边界)直接与高温燃气接触,试验温度范围为300~1 050 ℃,一次热循环的包含4个阶段,如图2(b)所示,在200 s内由200 ℃里加热至1 050 ℃,保温300 s,在200 s内冷却至200 ℃,保温300 s,一个周期为1 000 s;SUB内部(模型内侧边界)通冷却气体,热循环过程与外侧边界相同,试验温度范围在100~950 ℃变化。机械载荷的应变幅为±0.3%,加载曲线如图2(c)所示。模型采用Abaqus中温度-位移直接耦合分析,计算热-力作用下热障涂层各层温度场、应力场的瞬态响应。

|

| 图 2 热障涂层系统分析模型 Figure 2 Analysis model of the TBCs |

在有限元分析中,为了保证求解精度和效率,各层的网格密度、梯度有所差异,由于TGO生长形成的皱褶会造成TBCs内部的应力集中,因此对TGO的网格进行细分处理。此外,系统各层的网格按照不同的分网技术进行划分,其中SUB和TGO采用结构化网格生成,TGO层作为重点研究对象,为了使结构化网格质量满足需求,先对TGO层分区后再进行网格划分。BC和TC采用自由网格划分,在TC/TGO及TGO/BC界面处的网格进行细分处理,所有网格均为四边形网格,在网格质量满足要求的前提下保证解算结果的准确度。

选取的单元类型为CPE4T即平面应变类型的4节点实体单元,每个节点有2个自由度,即沿x和y方向的平移自由度,由于该实体单元同时属于温度-位移耦合单元,因此还具有温度自由度。单元采用线性插值的完全积分法,这是由于材料非线性进行弹塑性分析时,线性单元更适用,缺点是精度会有所降低,但是在保证网格数量与质量的前提下影响不大。完全积分即当单元具有规则形状时,所用的高斯积分点的数目足以对单元的刚度矩阵中的多项式进行精确积分。采用以上所述的网格划分技术和单元类型生成15 074个单元,计算所需的网格模型及系统坐标系见图3。

|

| 图 3 热障涂层系统网格模型 Figure 3 Mesh model of the TBCs |

由前文1.3节所述,考察TBCs在热循环载荷和热机械载荷作用下不同时刻应力分布及演变,以及随着循环次数的增加各层应力的变化规律。

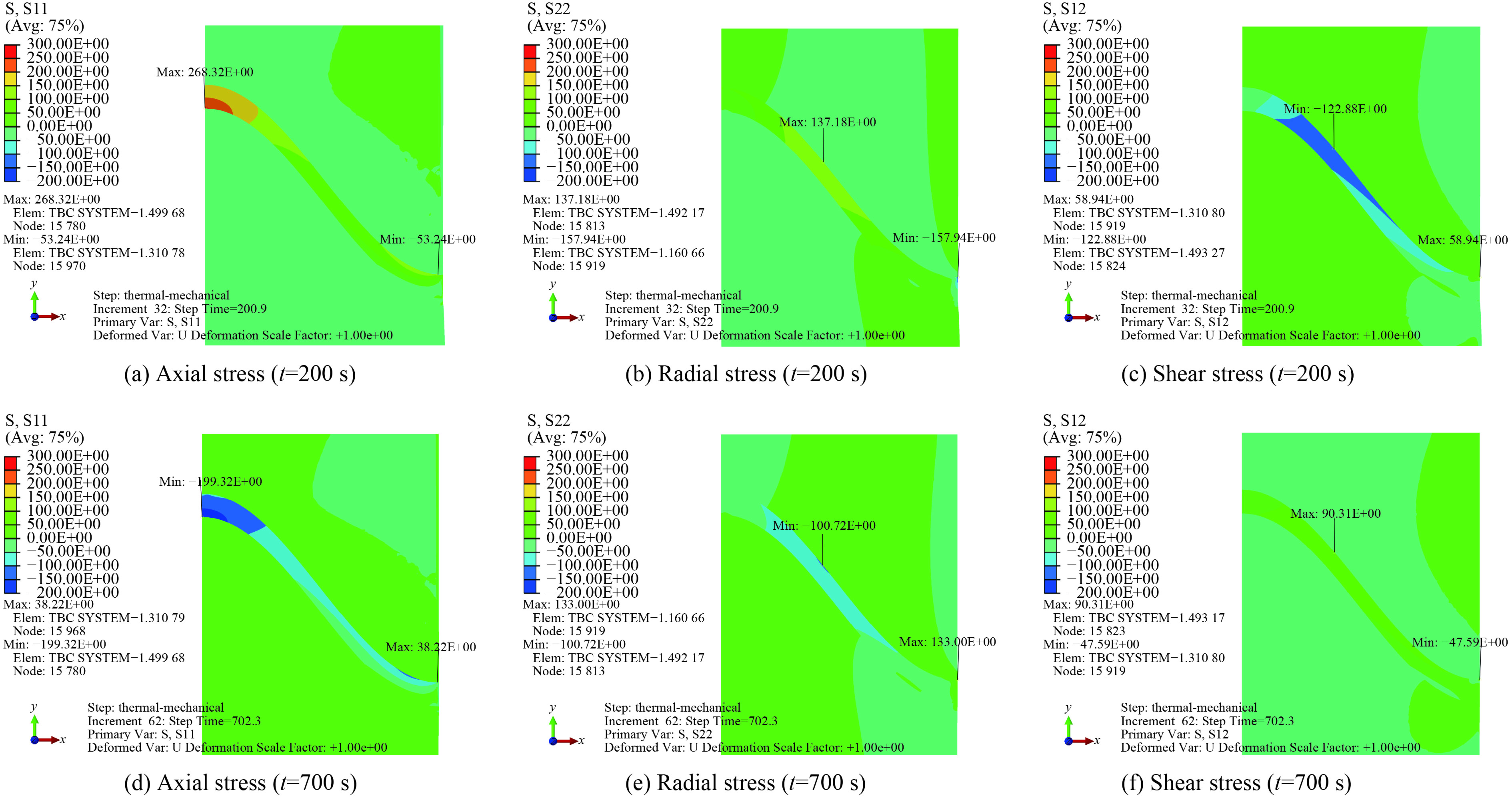

2.1 热循环加载在热循环加载条件下,考虑TC和SUB层的温度梯度,第1个循环周期中不同阶段TBCs X方向应力场如图4。在加热和冷却的过程中,温度梯度沿Y方向分布,由于TGO的形貌导致温度梯度的方向发生改变,热失配应力在形貌奇异处产生应力集中。

加热阶段,TGO层轴向应力分布由波峰到波谷区域拉伸应力逐渐转变为压缩应力,最大拉伸应力位于波峰位置,波谷位置处为压缩应力,当t=200 s时,TGO中的最大拉伸应力为268 MPa,最大压缩应力为53 MPa。相比加热阶段,高温保温过程中拉伸应力和压缩应力均有所降低,冷却过程中,TGO层由波峰到波谷区域压缩应力逐渐转变为拉伸应力,当t=700 s时,最大拉伸应力为38 MPa,最大压缩应力为199 MPa。同高温保温阶段相似,低温保温阶段相比冷却阶段,拉伸及压缩应力均有所降低。因此,对于一次循环周期而言,最大轴向拉伸应力出现在升温阶段结束时的波峰位置处,而最大轴向压缩应力则出现在降温阶段结束时波峰位置处。

|

| 图 4 第1次热循环TGO层应力分布 Figure 4 Stress distribution of TGO on the first thermal cycle |

TGO层的径向应力最大值出现在TC/TGO界面拐点处,升温时为拉伸应力,降温时为压缩应力;剪切应力的最大值也出现在TC/TGO界面拐点区域,升温时为压缩应力,降温时为拉伸应力。但是较之轴向应力,径向、剪切应力较小。随着循环次数的增加,拉伸应力和压缩应力的最大值也将分别在升温、降温阶段的TGO层波峰位置出现,此结果与文献[16]中W. Zhu等研究结果一致,且拉伸应力和压缩应力的最大值会随着循环次数的增加小幅增加。

由于TGO的形成,TBCs中的裂纹萌生和扩展主要发生在TC/TGO、TGO/BC界面,M. Ranjbar [17]指出“Mode I”失效模式下裂纹主要沿着TGO/BC界面波峰区域扩展,TC/TGO界面中部的裂纹造成的失效模式为“Mode II”,而“Mode III”的失效模式即裂纹扩展连接了TC和TGO层内的微裂纹,从而造成TC层的剥落。X方向(样品轴向)或Y方向(样品径向)的应力集中会产生Mode I,引起层间开裂;而剪切应力的分布会使TC/TGO界面中部的裂纹萌生引发Mode II的失效方式。

分析认为,在热循环加载的过程中,TGO中的应力主要是由各层材料的热膨胀系数不匹配产生,由于TGO层热膨胀系数小于其它各层,则在加热过程中X、Y方向均会出现较大的拉伸应力,在冷却过程中会出现较大压缩应力。与此同时,TGO的形貌使温度梯度发生变化,导致应力集中多出现在波峰、波谷位置。热循环作用下,裂纹会在TGO/BC界面的波峰位置及TC/TGO界面的拐点区域萌生,这是较大的拉伸应力所致,主要以Mode I或Mode II的形式失效。

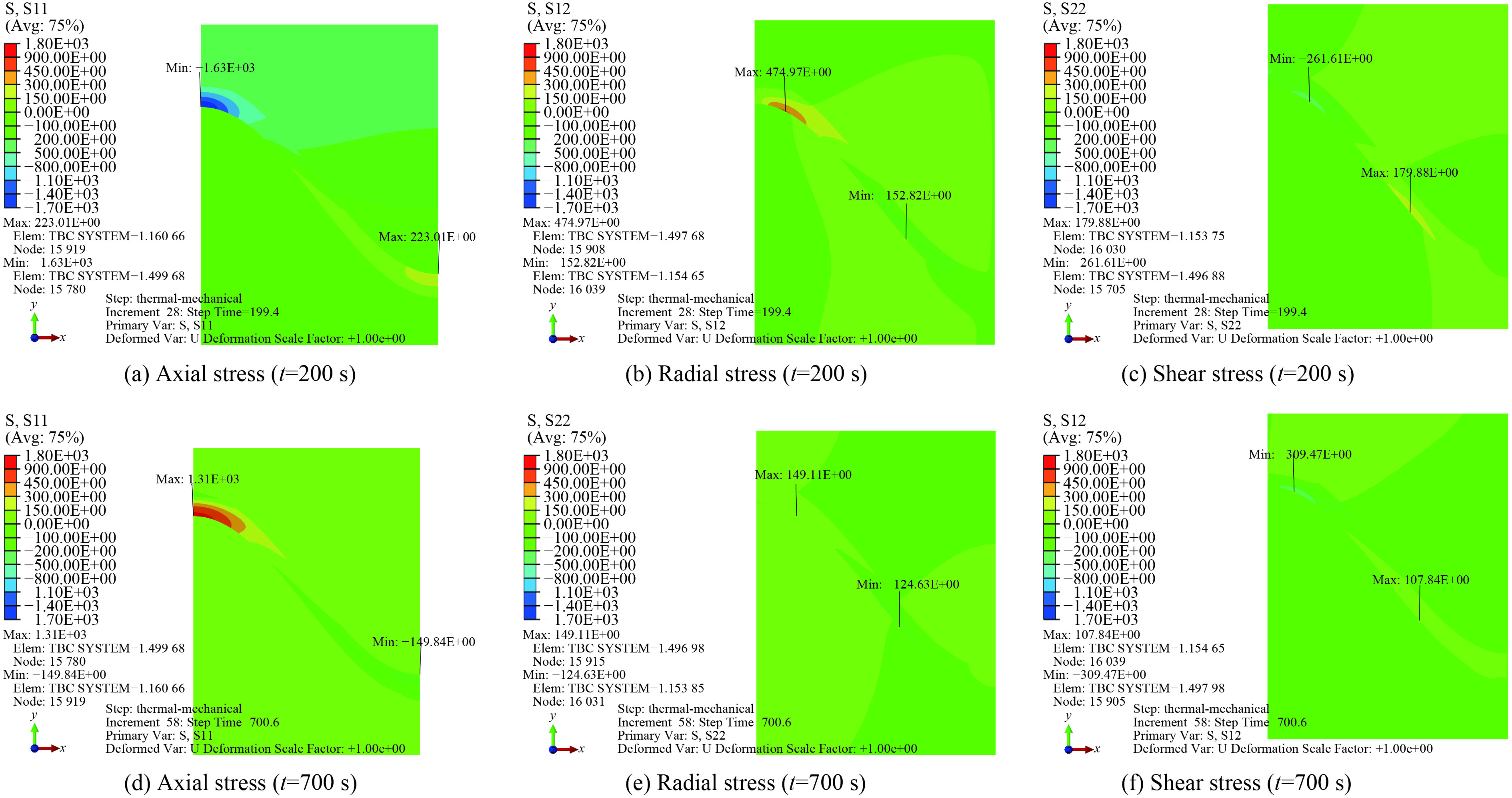

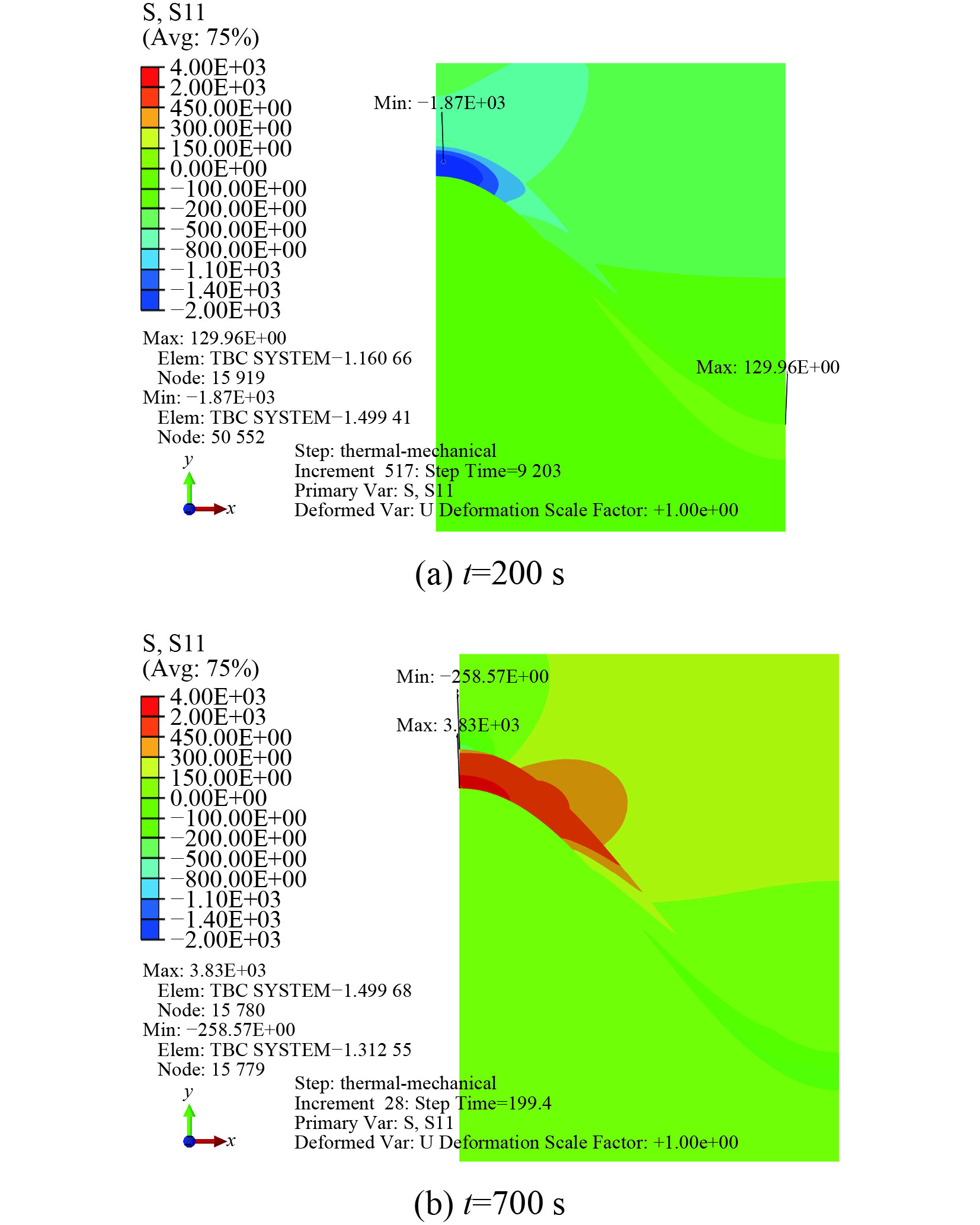

2.2 热梯度机械疲劳 2.2.1 温度载荷与应变载荷同相位对预氧化试样在热循环载荷的基础上施加机械载荷,分析同相(IP, In-phase)作用下即应变幅为0.3%时的TGO层的应力分布。图5为第1个循环周期内不同阶段TGO的应力分布,由于施加的应变载荷是沿着轴向的,轴向应力峰值远远大于径向应力与剪切应力峰值,因此下文重点分析轴向应力分布。

升温阶段,TGO层由波峰到波谷由压缩应力逐渐变化为拉伸应力,波峰位置的压缩应力最大,t=200 s时压缩应力为1.63 GPa。高温保温时,TGO中的最大压缩应力和拉伸应力由于应力松弛均有所降低。降温阶段,波谷区域为压缩应力,波峰区域为拉伸应力,当t=700 s时,波峰位置有拉伸应力达1.31 GPa,低温保温时各应力值均降低。

|

| 图 5 TGMF-IP第1次循环TGO层应力分布 Figure 5 Stress distribution of TGO on the first cycle under TGMF-IP |

考查第10个循环周期内不同阶段TGO的轴向应力分布可知,其应力性质与分布与第1次循环周期内基本一致,在升温、高温保温过程中波峰位置为拉伸应力,而波谷位置为压缩应力,降温、低温保温阶段波峰位置为压缩应力,而波谷位置为拉伸应力。值得注意地是,随着循环的进行,与第一循环周期相比,最大拉伸应力和压缩应力逐渐降低。当循环进行到10次以上时,TGO在升温和降温阶段的最大拉伸和压缩应力值如图6所示。较之未加机械载荷时,可以看到TGO轴向应力分布与热循环加载时的轴向应力分布不尽相同,且最大应力值与热循环加载时相比增加了5~8倍,由此可知,热机械载荷作用下的轴向应力场主要由轴向应变载荷决定。

|

| 图 6 TGMF-IP第10次循环TGO层轴向应力分布 Figure 6 Axial stress distribution of TGO on the tenth cycle under TGMF-IP |

分析认为,施加机械载荷时,大的应变幅下拉伸应力会使试样原有的裂纹迅速连接起来形成较大的裂纹,引起表面涂层的开裂,即上文提到的Mode III失效方式,而较小的应变幅产生的应力抑制了BC层的失效而激发了界面的分层。由于轴向大的拉伸应力,裂纹由TGO/BC界面萌生,沿着该界面在BC层扩展,机械载荷施加后会造成该界面径向在靠近波峰区域的位置始终承受拉伸应力,使垂直于界面的裂纹沿着界面扩展,会生成“微笑”(Smiley crack)状的裂纹,Marion等的实验结果也证实了该分析结果[18]。

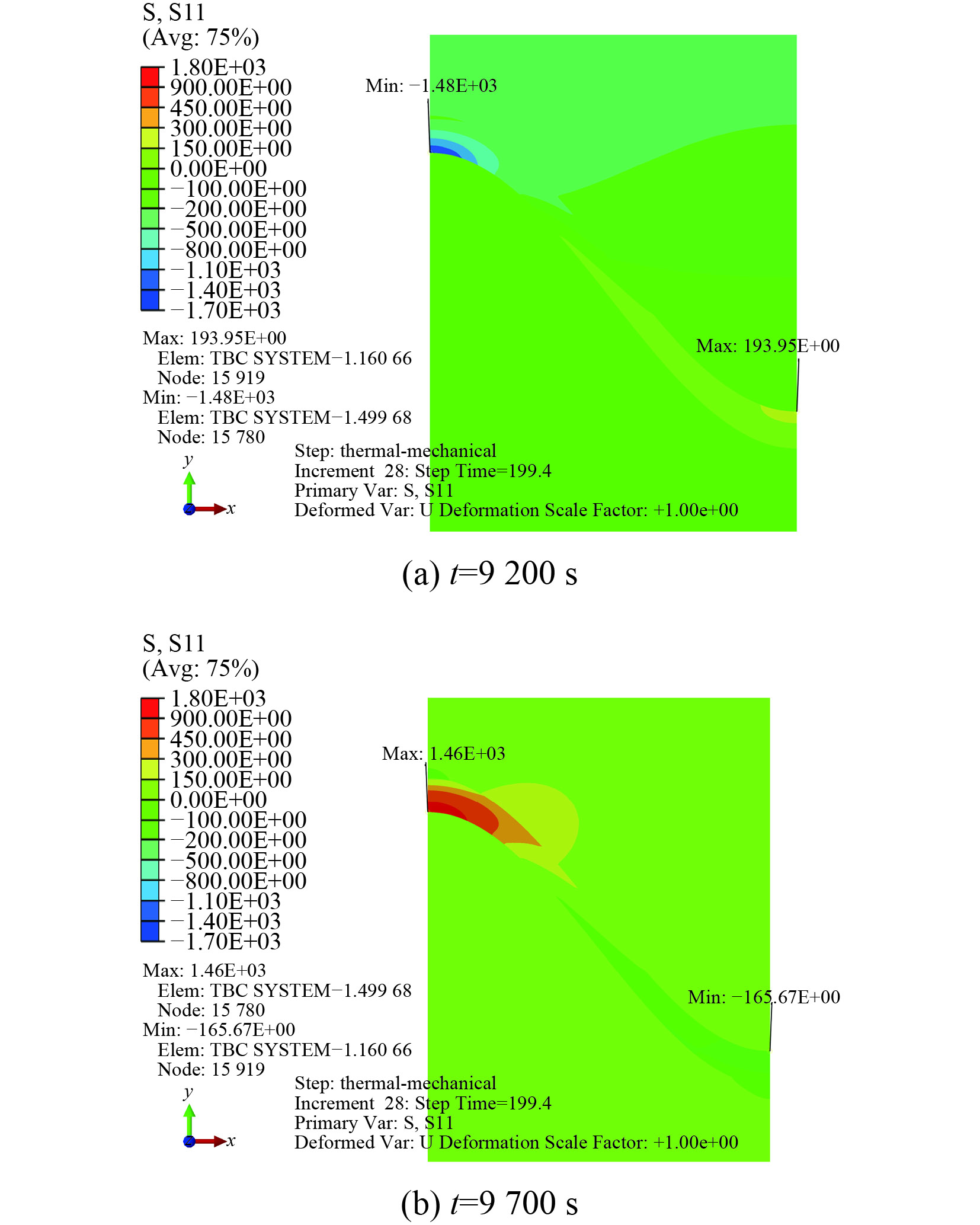

2.2.2 温度载荷与应变载荷反相位热机械载荷反相(Out-of-phase, OOP)作用下即最大压缩应变对应最高温度,图7所示为应变幅为−0.3%时第一个循环周期内TGO层的轴向应力场。在升温和高温保温阶段,由于外部施加轴向压缩应变,TC和BC层的均为压缩应力,TGO层波峰位置处出现较大的压缩应力,在升温结束时达到最大值2.17 GPa,保温阶段应力值有所下降。而在降温和低温保温阶段,由于冷却过程中轴向应变幅降低,会在波峰处形成较大的拉伸应力,在降温结束时达到3.69 GPa,保温阶段有所下降。

|

| 图 7 TGMF-OP第1次循环TGO层轴向应力分布 Figure 7 Axial stress distribution of TGO on the first cycle under TGMF-OP |

随着循环次数的增加,与同相加载类似,TGO的应力性质与第1次循环周期一致,但在升温阶段的压缩应力峰值降低,而降温阶段的拉伸应力峰值增加。当热机械载荷的加载次数为10次时,压缩应力峰值为1.86 GPa,而拉伸应力峰值为3.82 GPa。由于反相加载的过程中,最大拉伸应力的绝对值高于最大压缩应力的绝对值,因此会产生拉伸平均应力,从而在应力集中的区域萌生裂纹。此外,由于反相低温循环正好对应拉伸应力,而此时涂层表现为脆性,因而在热机械载荷的循环作用下与同相加载比较,此时TBCs易于发生失效。

3 结 论(1) 对于特定的TGO形貌,热循环作用下的TGO轴向应力其峰值将出现在TGO层的波峰及波谷位置,径向应力和剪切应力的最大值将出现在中间区域靠近TC层位置,裂纹会在TGO/BC界面的波峰位置及TC/TGO界面的拐点区域萌生,多以层间开裂的方式失效。

(2) 施加应变载荷后,较之热循环单独作用下,在升温和降温过程中应力性质和大小发生了变化,轴向应力显著增大,在径向应力的共同作用下使垂直于界面TGO/BC层的裂纹沿着界面方向扩展,生成“微笑”状裂纹造成TC层剥落。

(3) 对比分析同相和反相加载下的TGO轴向应力场,反相加载过程中一次循环周期内为平均拉伸应力,因此反相加载条件下TBCs更易失效。

| [1] | PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas turbine engine applications[J]. Science, 2002, 296(5566): 280-284. |

| 点击浏览原文 | |

| [2] | MURRAY G T. Hand book of materials selection for engineering applications[M]. New York: Marcel Dekker, 1997. |

| [3] | STROOSNIJDER M F, MEVREL R, BENNETT M J. The interaction of surface engineering and high temperature corrosion protection[J]. Materials at High Temperatures, 1994, 12(1): 53-66. |

| 点击浏览原文 | |

| [4] | SCOTT F H, WOOD G C, STRINGER J. The influence of alloy elements on the development and maintenance of protective scales[J]. Oxidation of Metals, 1995, 44(1-2): 113-145. |

| 点击浏览原文 | |

| [5] | LIMA C R C, GUILEMANY J M. Adhesion improvements of thermalbarrier coatings with HVOF thermally sprayed bond coats[J]. Surface & Coating Technology, 2007, 201: 4694. |

| 点击浏览原文 | |

| [6] |

苏正夫, 刘怀菲, 王雅雷. La2O3和Y2O3掺杂ZrO2复合材料的高温相稳定性、抗烧结性及热导率[J]. 复合材料学报, 2015, 32(5): 1381-1389.

SU Z F, LIU H F, WANG Y L. High temperature phase stability, sintering resistance and thermal conductivity of La2O3 and Y2O3 doped ZrO2 composites[J]. Acta Materiae Compositae Sinica, 2015, 32(5): 1381-1389 (in Chinese). |

| 点击浏览原文 | |

| [7] | HSUEH C H, FULLER E R, Analytical modelling of oxide thicknesseffects on residual stresses in thermal barrier coatings[J]. Scripta Materialia, 2000, 42: 781-787. |

| 点击浏览原文 | |

| [8] | EVANS A G, HUTCHINSON J W. The mechanics of coating delamination in thermal gradients[J]. Surface & Coating Technology, 2007, 201(18): 7905-7916. |

| 点击浏览原文 | |

| [9] | BECK T, HERZOG R, TRUNOVA O. Damage mechanisms and lifetime behavior of plasma-sprayed thermal barrier coating systems for gas turbines-Part II: Modeling[J]. Surface & coatings Technology, 2008, 202(24): 5901-5908. |

| 点击浏览原文 | |

| [10] | LEE J M, SONG H, KIM Y, et al. Evaluation of thermal gradient mechanical fatigue characteristics of thermal barrier coating, considering the effects of thermally grown oxide[J]. International Journal of Precision Engineering and Manufacturing, 2015, 16(7): 1675-1679. |

| 点击浏览原文 | |

| [11] | AHRENS M, VAßEN R, STÖVER D. Stress distributions in plasma-sprayed thermal barrier coatings as a function of interface roughness and oxide scale thickness[J]. Surface & Coatings Technology, 2002, 161(1): 26-35. |

| 点击浏览原文 | |

| [12] | KARLSSON A M, EVANS A G. A numerical model for the cyclic instability of thermally grown oxides in thermal barrier systems[J]. Acta Matcrialia, 2001, 49(10): 1793-1804. |

| 点击浏览原文 | |

| [13] | CALIEZ M, CHABOCHE J L, FEYEL F, et al. Numerical simulation of EBPVD thermal barrier coatings spallation[J]. Acta Materialia, 2003, 51(4): 1133-1141. |

| 点击浏览原文 | |

| [14] | BAUFELD B, TZIMAS E, MÜLLEJANS H, et al. Thermal mechanical fatigue of MAR-M 509 with a thermal barrier coating[J]. Materials Science and Engineering A, 2001, 315(1-2): 231-239. |

| 点击浏览原文 | |

| [15] | ALEKSANNOGLU H, SCHOLZ A, OECHSNER M, et al. Determining a critical strain for APS thermal barrier coatings under service relevant loading conditions[J]. International Journal of Fatigue, 2013, 53(7): 40-48. |

| 点击浏览原文 | |

| [16] | ZHU W, CAI M, YANG L, et al. The effect of morphology of thermally grown oxide on the stress field in a turbine blade with thermal barrier coatings[J]. Surface & Coatings Technology, 2015, 276: 160-167. |

| [17] | RANJBAR-Far M, ABSI J, MARIAUX G. Finite element modeling of the different failure mechanisms of a plasma sprayed thermal barrier coatings system[J]. Journal of Thermal Spray Technology, 2012, 21(6): 1234-1244. |

| 点击浏览原文 | |

| [18] | BARTSCH M, BAUFELD B, DALKILIC S, et al. Fatigue cracks in a thermal barrier coating system on a superalloy in multiaxial thermomechanical testing[J]. International Journal of Fatigue, 2008, 30(2): 211-218. |

| 点击浏览原文 |